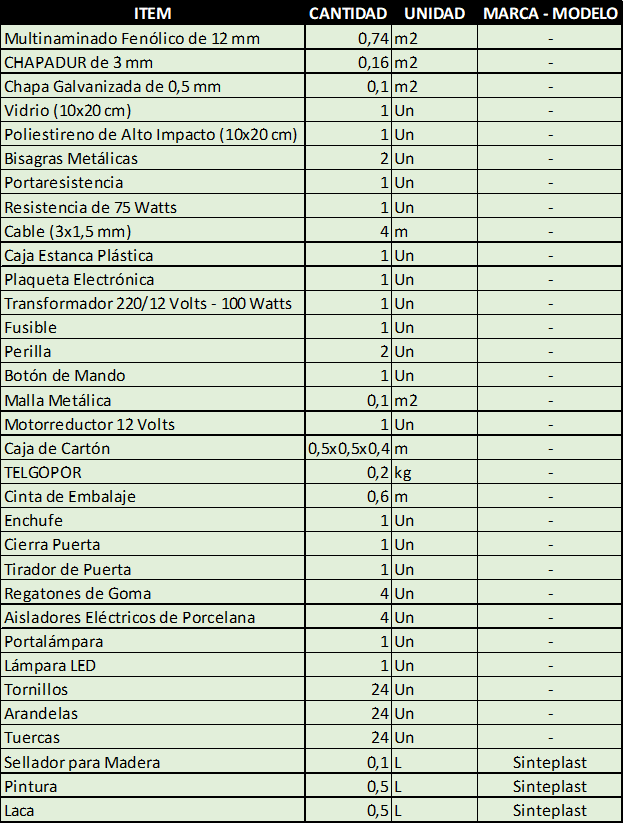

Diferencia entre revisiones de «2019/Grupo2/DimensionamientoFisico»

(→Agua) |

|||

| (No se muestran 32 ediciones intermedias de 2 usuarios) | |||

| Línea 95: | Línea 95: | ||

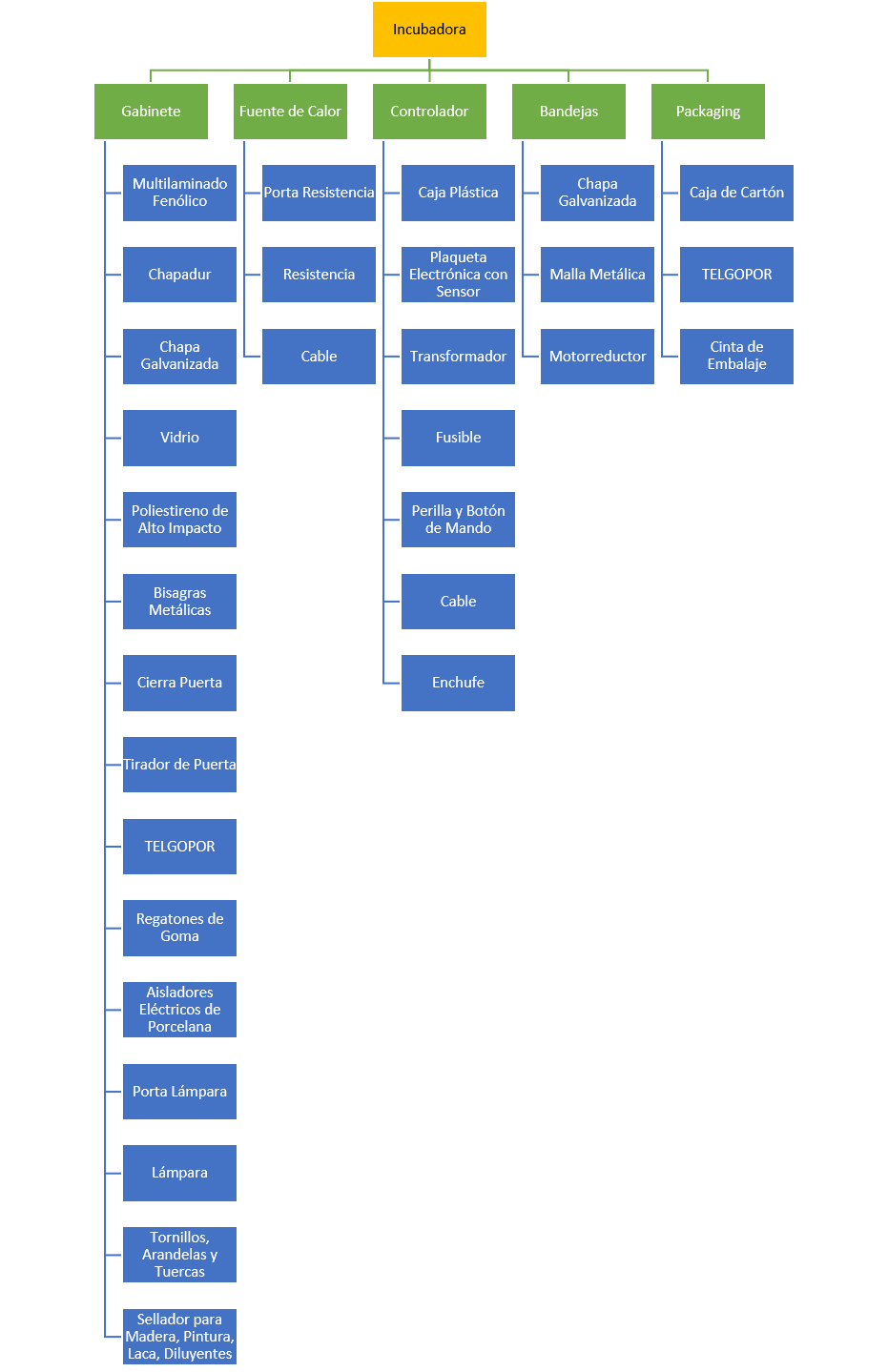

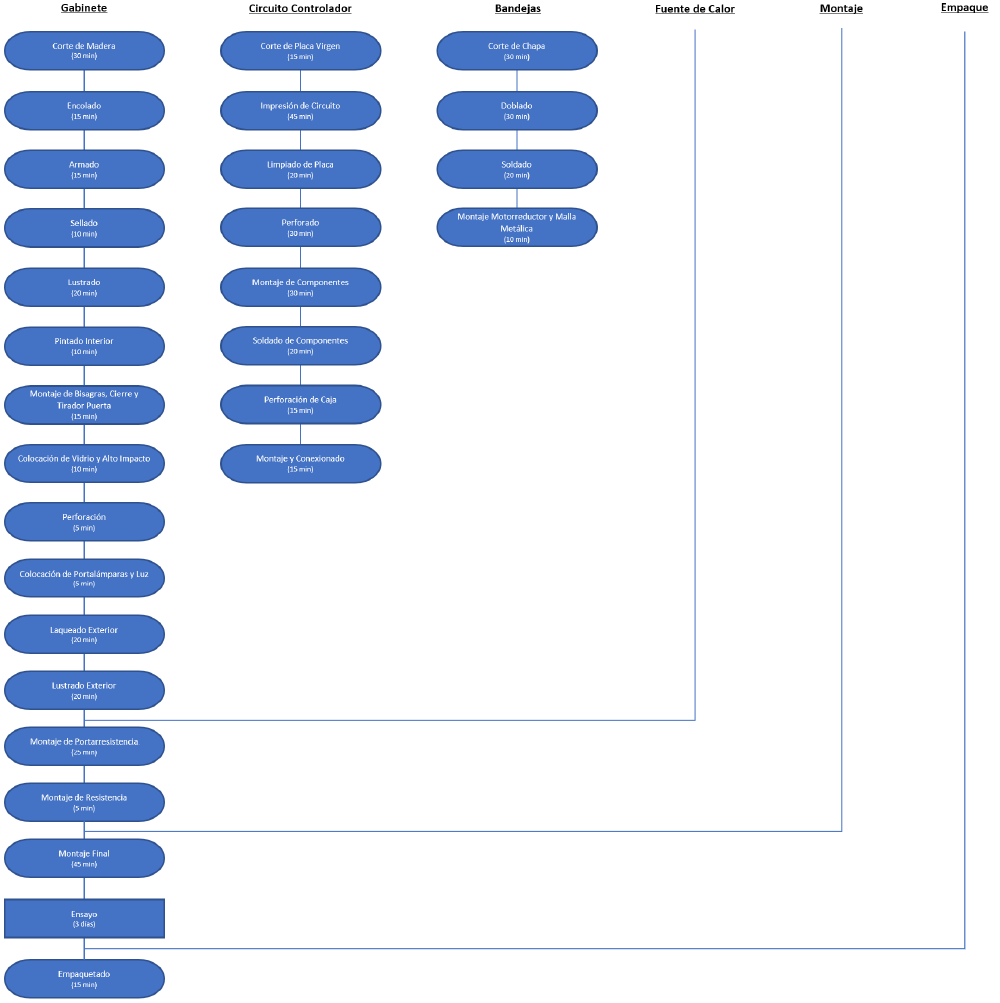

=== Cursograma Sinóptico del Proceso Productivo === | === Cursograma Sinóptico del Proceso Productivo === | ||

[[Archivo:CSP EXPLAYED.png]] | [[Archivo:CSP EXPLAYED.png|no|miniaturadeimagen|1000x1200px]] | ||

== Determinación de las Máquinas e Instalaciones. Cálculos == | == Determinación de las Máquinas e Instalaciones. Cálculos == | ||

=== Especificaciones Técnicas de las Máquinas === | === Especificaciones Técnicas de las Máquinas === | ||

A parte de las herramientas manuales típicas utilizadas en cualquier taller manufacturero (4 alicates, 4 pinzas universales, 4 juegos de llaves, 4 calibres, 1 soporte para placas, 4 juegos de llaves Allen, 4 juegos de destornilladores, 4 llaves inglesas, 2 pinzas pico de loro, | A parte de las herramientas manuales típicas utilizadas en cualquier taller manufacturero (4 alicates, 4 pinzas universales, 4 juegos de llaves, 4 calibres, 4 cintas métricas, 4 martillos de metal, 4 martillos de goma, 1 soporte para placas, 4 juegos de llaves Allen, 4 juegos de destornilladores, 4 llaves inglesas, 2 pinzas pico de loro, 4 cutters, 2 pelacables, 4 alargues), se utilizan las siguientes máquinas y herramientas: | ||

==== Para la Carpintería ==== | ==== Para la Carpintería ==== | ||

* 1 Agujereadora de Mano (Bosch GSB 16 RE) | * 1 Agujereadora de Mano (Bosch GSB 16 RE) | ||

| Línea 106: | Línea 106: | ||

* 1 Fresadora (Tupí) (Bosch GOF 1600 CE) | * 1 Fresadora (Tupí) (Bosch GOF 1600 CE) | ||

* 1 Lijadora Orbital (Bosch GSS 140 1A) | * 1 Lijadora Orbital (Bosch GSS 140 1A) | ||

* 1 Lustradora-Pulidora Orbital (GPO 14 CE) | * 1 Lustradora-Pulidora Orbital (Bosch GPO 14 CE) | ||

* 1 Sierra Caladora (Bosch GST 150) | * 1 Sierra Caladora (Bosch GST 150) | ||

* 1 Soplete de Pintura (Lusqtoff HTEP-1007) | * 1 Soplete de Pintura (Lusqtoff HTEP-1007) | ||

| Línea 125: | Línea 125: | ||

==== Electricidad ==== | ==== Electricidad ==== | ||

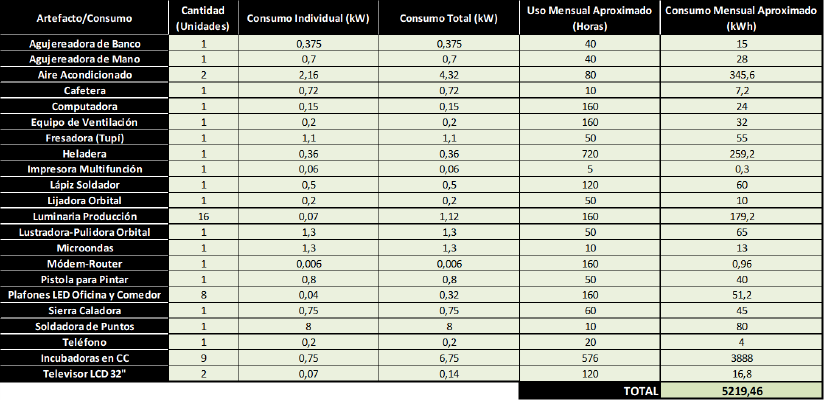

Los consumos de las luminarias y artefactos de oficina fueron obtenidos del simulador de consumos que se encuentra en la página web de Edenor<ref>https://simulador.edenor.com/</ref>, mientras que los de las máquinas, son los datos informados por los fabricantes de las mismas. | Los consumos de las luminarias y artefactos de oficina fueron obtenidos del simulador de consumos que se encuentra en la página web de Edenor<ref>https://simulador.edenor.com/</ref>, mientras que los de las máquinas, son los datos informados por los fabricantes de las mismas. | ||

[[Archivo:CONSUMO ELECTRICO2.png]] | [[Archivo:CONSUMO ELECTRICO2.png|no|miniaturadeimagen||1200x400px]] | ||

==== Agua ==== | ==== Agua ==== | ||

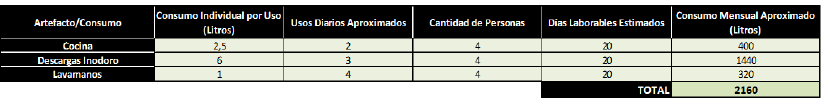

Dado que nuestro proceso de producción no necesita agua, los consumos de la planta estarán concentrados en el baño y en la cocina. | Dado que nuestro proceso de producción no necesita agua, los consumos de la planta estarán concentrados en el baño y en la cocina. | ||

[[Archivo:CONSUMO-AGUA.png]] | [[Archivo:CONSUMO-AGUA.png|no|miniaturadeimagen||830x400px]] | ||

==== Gas ==== | ==== Gas ==== | ||

| Línea 156: | Línea 156: | ||

==== Capacidad Real Anual de la Maquinaria Tipo de Cada Sección Operativa ==== | ==== Capacidad Real Anual de la Maquinaria Tipo de Cada Sección Operativa ==== | ||

[[Archivo: | [[Archivo:Calculos Ejercicio 3.png|alt=|no|miniaturadeimagen|543x543px|Cálculos Ejercicio 3]] | ||

[[Archivo:Datos | [[Archivo:Datos adicionales.png|alt=|no|miniaturadeimagen|669x669px|Datos Adicionales]] | ||

==== Determinación de la Cantidad de Máquinas Operativas por Sección, Capacidad Real Anual de Cada Sección y Su Aprovechamiento en Relación al Programa de Producción ==== | ==== Determinación de la Cantidad de Máquinas Operativas por Sección, Capacidad Real Anual de Cada Sección y Su Aprovechamiento en Relación al Programa de Producción ==== | ||

[[Archivo:Cálculos | [[Archivo:Cálculos Ejercicio 4.png|alt=|no|miniaturadeimagen|500x500px|Cálculos Ejercicio 4]] | ||

==== Cuello de Botella y Capacidad Real Anual del Equipo ==== | ==== Cuello de Botella y Capacidad Real Anual del Equipo ==== | ||

El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección | El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección 3 correspondientes al armado del controlador. La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando 732 Unidades/Año. Sin embargo, al tratarse de trabajo manual, la solución al problema en caso de ser necesario, consiste en la contratación de personal adicional. | ||

La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando | |||

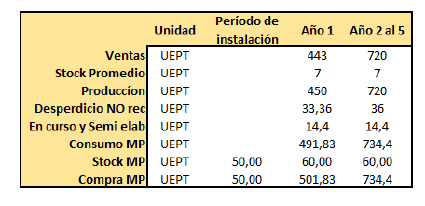

== Determinación de la Evolución de las Mercaderías == | == Determinación de la Evolución de las Mercaderías == | ||

| Línea 170: | Línea 169: | ||

=== Tiempos de Entrega y Envió de las Mercaderías === | === Tiempos de Entrega y Envió de las Mercaderías === | ||

Las materias primas son entregadas entre los 3 días hábiles posteriores a la fecha del pedido.<br> | Las materias primas son entregadas entre los 3 días hábiles posteriores a la fecha del pedido.<br> | ||

La empresa cuenta con un stock permanente de productos terminados ( | La empresa cuenta con un stock permanente de productos terminados (7 incubadoras aproximadamente), los cuales son despachados para su envío después de la recepción del pago realizado por el cliente. | ||

=== Tamaños y Frecuencias de Compras === | === Tamaños y Frecuencias de Compras === | ||

Se compra de manera | Se compra de manera mensual la cantidad de materias primas necesaria para operar durante ese período. | ||

=== Cálculos === | === Cálculos === | ||

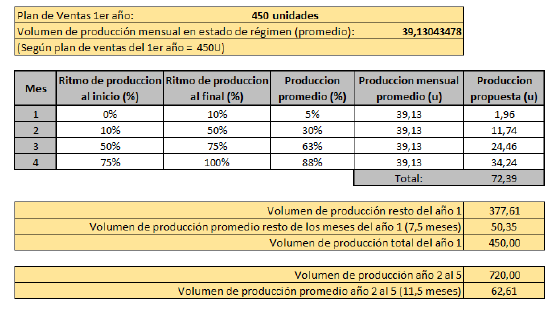

==== Evolución de la Producción ==== | ==== Evolución de la Producción ==== | ||

[[Archivo:Cálculos Ejercicio 6 | [[Archivo:Cuadro de Resumen - Cálculos Ejercicio 6.png|alt=|no|miniaturadeimagen|554x554px|Cuadro de Resumen - Cálculos Ejercicio 6]] | ||

==== Stock Promedio de Producto Elaborado ==== | ==== Stock Promedio de Producto Elaborado ==== | ||

| Línea 193: | Línea 192: | ||

==== Stock Promedio de MP y Programa de Compras ==== | ==== Stock Promedio de MP y Programa de Compras ==== | ||

[[Archivo: | [[Archivo:Ej 10.png|alt=|no|miniaturadeimagen|427x427px]] | ||

[[Archivo:Evolución de Stock.png|alt=|no|miniaturadeimagen|427x427px]] | |||

==== Cuadro Resumen del Programa General de Producción ==== | ==== Cuadro Resumen del Programa General de Producción ==== | ||

[[Archivo: | [[Archivo:EJ 11.png|alt=|no|miniaturadeimagen|425x425px]] | ||

== Determinación del Personal == | == Determinación del Personal == | ||

| Línea 221: | Línea 221: | ||

*Impresora | *Impresora | ||

*Matafuegos (2) | *Matafuegos (2) | ||

*Mesa Cocina | |||

*Mesas de Trabajo (3) | *Mesas de Trabajo (3) | ||

*Mesas Ratonas (2) | *Mesas Ratonas (2) | ||

Revisión actual - 15:00 26 nov 2019

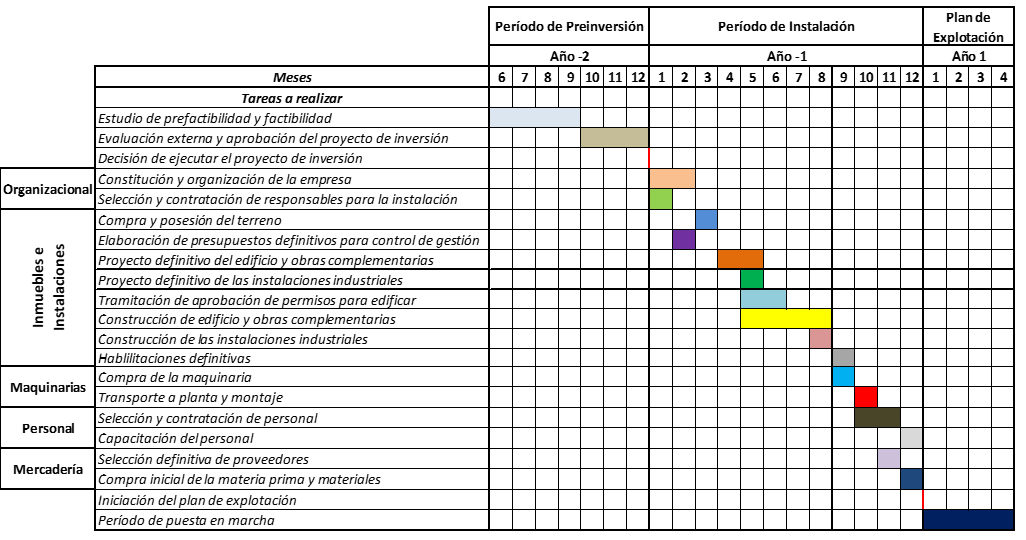

Determinación de la Localización

Para decidir de forma estratégica dónde se desarrollará nuestro proyecto, utilizaremos una matriz de locación. Esto nos permitirá evaluarlo de forma racional y tomar una decisión en base a parámetros de comparación establecidos y ponderados entre las posibles locaciones.

Se evalúan tres alternativas:

- Ciudad Autónoma de Buenos Aires.

- San Martín, Gran Buenos Aires.

- Rosario, Santa Fé.

Basándonos en la matriz de localización decidimos ubicarnos en el partido de San Martin, Gran Buenos Aires.

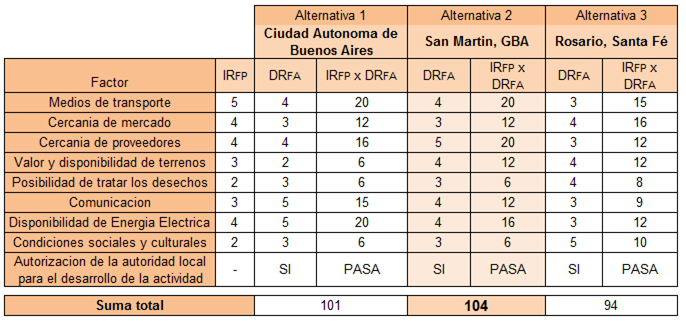

Definición Técnica del Producto

Esquema

Dimensiones en centímetros.

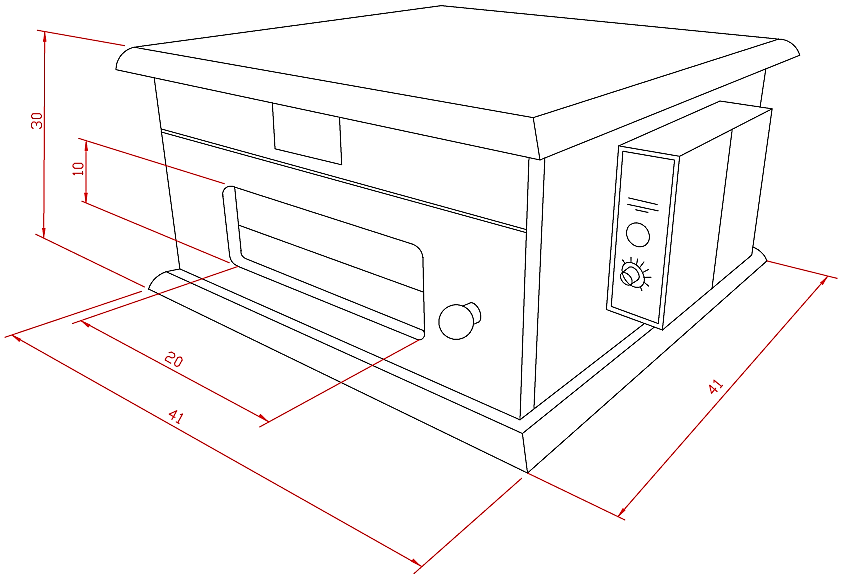

Listado de Materiales (BOM)

Especificaciones Técnicas

La incubadora electrónica automática cuenta con una unidad de control con microprocesador que, debido a su termostato digital regulable, permite un ajuste sumamente sencillo de la temperatura de incubación. Simplemente se introduce el valor deseado, y el resto lo hace el control de temperatura, evitando engorrosos ajustes con termómetros frágiles y de difícil lectura.

Tempertura

La temperatura es controlada electrónicamente mediante un termostato digital con tecnología SMD implementado a un microprocesador. Esto permite un ajuste de la temperatura muy sencillo y preciso, siendo la variación térmica de aproximadamente una décima de grado.

El mismo termostato actúa como termómetro, pudiendo verificarse la temperatura dentro de la incubadora en cualquier momento, simplemente observando el tablero de control.

El termostato controla los calefactores con componentes electrónicos de estado sólido, lo que brinda una gran confiabilidad.

La versatilidad, precisión, amplio rango de ajuste de temperatura y la simplicidad en la programación, la hace apta para cualquier especie de ovíparo, incluyendo reptiles y tortugas, como así también secado de semillas y otras tareas en donde se necesite gran estabilidad térmica.

Volteo

El volteo se realiza mediante una malla metálica deslizable operada por un motorreductor orbital controlado electrónicamente con un temporizador. Este se realiza cada una hora dentro de una bandeja metálica galvanizada. Por su diseño, la bandeja puede ser extraída sin inconvenientes de la incubadora para su limpieza, sin que el mecanismo dificulte esta operación. El automatismo puede detenerse mediante un interruptor de encendido y apagado para permitir los nacimientos en la misma bandeja.

Construcción

El equipo está construido en madera multilaminada de gran aislación térmica con terminación exterior realizada con laca para muebles de alta calidad, y un proceso metalizado interior para protección antibacteriana y mejoramiento del rendimiento térmico.

No se utiliza ningún tipo de aglomerado, MDF laminado ó MDF pintado, debido a la rápida absorción de la humedad y su alto grado de contaminación interior.

La incubadora incluye luz led interna, lo que facilita la visualización de los huevos.

Capacidad

42 huevos de gallina ó su equivalente en otras especies: 42 huevos de pato/pavo, 28 huevos de ganso, 63 huevos de faisán, 165 huevos de codorniz.

Alimentación y Consumo Eléctrico

- 220 Volts – 50 Ciclos

- Corriente Máxima: 1 Amper

- Potencia Típica: 75 Watts

Dimensiones

- Alto: 30 cm

- Ancho: 41 cm

- Profundidad: 41 cm

Normas Aplicables

La única norma aplicable es la Resolución de la Secretaría de Comercio N° 169/18, de cumplimiento obligatorio, que exige que todos los productos eléctricos y electrónicos que se comercializan dentro del territorio nacional cuenten con un Certificado de Seguridad Eléctrica que demuestre cumplimiento de los requisitos de seguridad esenciales emitido por un organismo de certificación de productos. Los organismos de certificación habilitados para operar en este sistema obligatorio deben estar acreditados por el OAA y reconocidos por el Gobierno Nacional.

Plan de Ensayos

Una vez terminada la fabricación del producto, se prueba durante tres días para ver si mantiene bien la temperatura en la configuración máxima con una tolerancia aceptable de más/menos cinco décimas de grado centígrado. Se ha determinado esta forma y tiempo de control de calidad en base a la información que pudimos recopilar sobre la fabricación de este tipo de producto en la Industria Argentina. No hay un cálculo o una norma que respalde esos tres días de prueba, es en base a experiencias anteriores de productores que han resultado satisfactorias.

Acondicionamiento del Producto

Finalizado el ensayo, si éste fue con resultado satisfactorio, la incubadora es embalada y protegida contra golpes en caja de cartón y aislamiento de TELGOPOR.

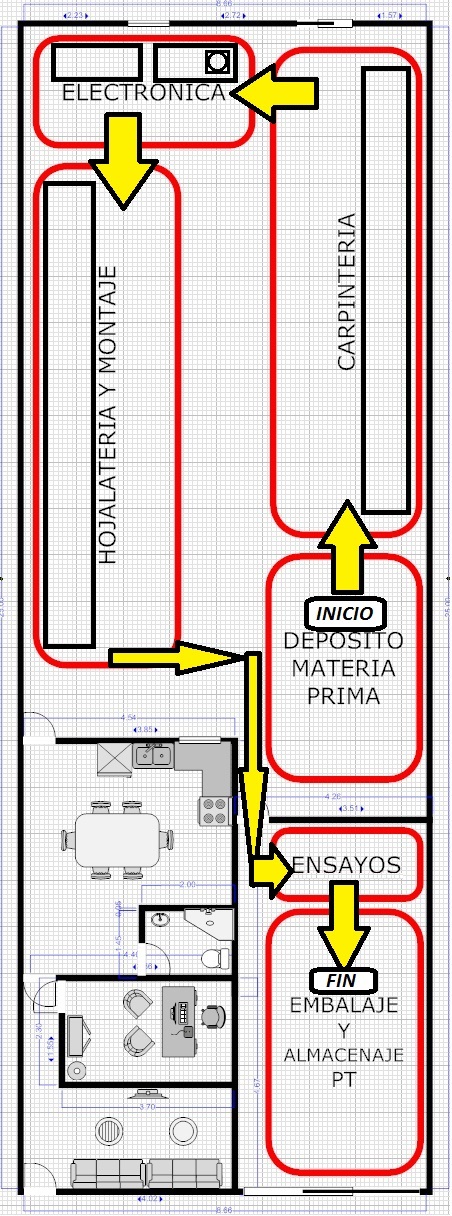

Definición del Proceso de Producción

Diagrama de Flujo del Proceso de Fabricación y Control

Descripción de Etapas del Proceso Productivo

Fabricación de Gabinete

En esta etapa se realiza principalmente todo lo relacionado al proceso de la construcción del gabinete en madera. El carpintero es el encargado de las tareas que se desarrollan para la construcción del mismo.

Primero se realiza el marcado de sobre la madera para saber por donde se van a realizar los cortes. Luego, se hacen los cortes necesarios para formar el gabinete y una vez terminado esto, se pasa al encolado y armado. Posteriormente se realiza el sellado necesario.

Una vez armada la estructura, se pasa a realizar un lustrado y pintado interior para lograr mejores terminaciones. Luego se monta la puerta con bisagras metálicas, cierre y tirador. Se coloca el vidrio de la puerta con un marco de plástico de alto impacto.

Para finalizar esta etapa, se perforan agujeros que posteriormente se utilizarán para pasar cables. Se agrega el porta lámpara con su luz de LED, y se realiza un laqueado y lustrado exterior con el fin de darle detalles estéticos al producto.

Fabricación de Circuito Controlador

Esta etapa describe lo relacionado al proceso de fabricación del circuito controlador, utilizando principalmente el método de la serigrafía.

Para comenzar, se realiza el corte a medida de la placa virgen a partir de una plancha de PCB. Luego se pasa a imprimir el circuito en la placa virgen utilizando un shablon, que es el instrumento que sirve para estampar por medio de tintas el dibujo del circuito.

Posteriormente, por medio de la incorporación de ácidos, se limpia la placa quitando el cobre sólo dejándolo en las pistas impresas a utilizar. Se realizan las perforaciones necesarias, para poder después montar y soldar los componentes como el sensor. Pasa a efectuarse la perforación de la caja plástica contenedora, para inmediatamente realizar el montaje y el cableado del controlador electrónico sobre la misma.

Fabricación de Bandejas

Aquí se describe lo relacionado principalmente a la hojalatería para la fabricación de la bandeja contenedora de huevos y de la bandeja que servirá de recipiente para agua. El encargado de esta tarea es el Hojalatero y el proceso dura al rededor de hora y media.

Se comienza realizando el corte de chapa a medida para formar los flejes laterales. Posteriormente, se hace un matrizado para su encastre. Con el objetivo de crear una unión permanente, el hojalatero realiza la soldadura (por puntos) de las partes. De esta forma, queda armada una estructura apta para recibir la base de la bandeja, que también es de chapa galvanizada pero perforada. Finalmente, se incorpora una malla metálica con un simple mecanismo con motorreductor para el volteo automático.

En cuanto a la bandeja para agua, se realiza el corte necesario, un doblado y el soldado.

Fabricación de la Fuente de Calor

Esta etapa es realizada por el hojalatero y tiene una duración de media hora aproximadamente. Se realiza el montaje y conexión de resistencia sobre porta resistencia.

Montaje

Esta tarea también es desarrollada por el hojalatero y se tarda en realizar 45 minutos. El montaje corresponde al ensamble del total de los semi elaborados previamente fabricados. También abarca el proceso de conexionado interno.

Las etapas de Ensayo y Empaque ya fueron descriptas anteriormente en el presente documento. Los tiempos de las etapas productivas fueron brindados por un especialista y referente en la fabricación de Incubadoras de la Industria Argentina.

Cursograma Sinóptico del Proceso Productivo

Determinación de las Máquinas e Instalaciones. Cálculos

Especificaciones Técnicas de las Máquinas

A parte de las herramientas manuales típicas utilizadas en cualquier taller manufacturero (4 alicates, 4 pinzas universales, 4 juegos de llaves, 4 calibres, 4 cintas métricas, 4 martillos de metal, 4 martillos de goma, 1 soporte para placas, 4 juegos de llaves Allen, 4 juegos de destornilladores, 4 llaves inglesas, 2 pinzas pico de loro, 4 cutters, 2 pelacables, 4 alargues), se utilizan las siguientes máquinas y herramientas:

Para la Carpintería

- 1 Agujereadora de Mano (Bosch GSB 16 RE)

- 1 Escuadradora

- 1 Fresadora (Tupí) (Bosch GOF 1600 CE)

- 1 Lijadora Orbital (Bosch GSS 140 1A)

- 1 Lustradora-Pulidora Orbital (Bosch GPO 14 CE)

- 1 Sierra Caladora (Bosch GST 150)

- 1 Soplete de Pintura (Lusqtoff HTEP-1007)

Para la Hojalatería

- 1 Balancín

- 1 Guillotina

- 1 Plegadora

- 1 Soldadora de Puntos (Lusqtoff IRON-100)

Para lo Eléctrico y Electrónico

- 1 Agujereadora de Banco (Lusqtoff Tb-16 Pintumm)

- 1 Lápiz Soldador (Vesubio D3)

- 1 Shablon para Serigrafía

Consumos de Energía, Agua y Otros Servicios

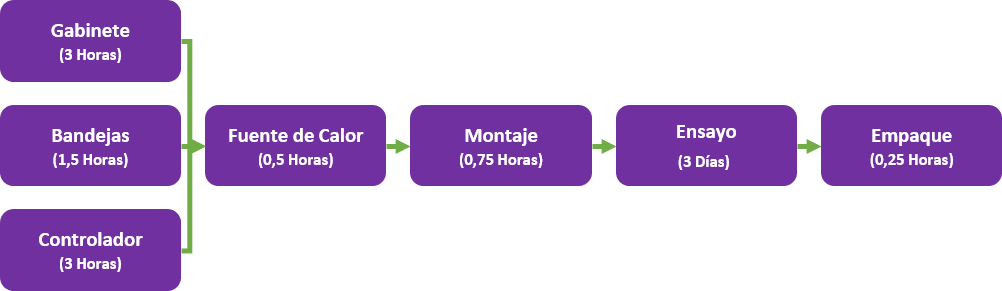

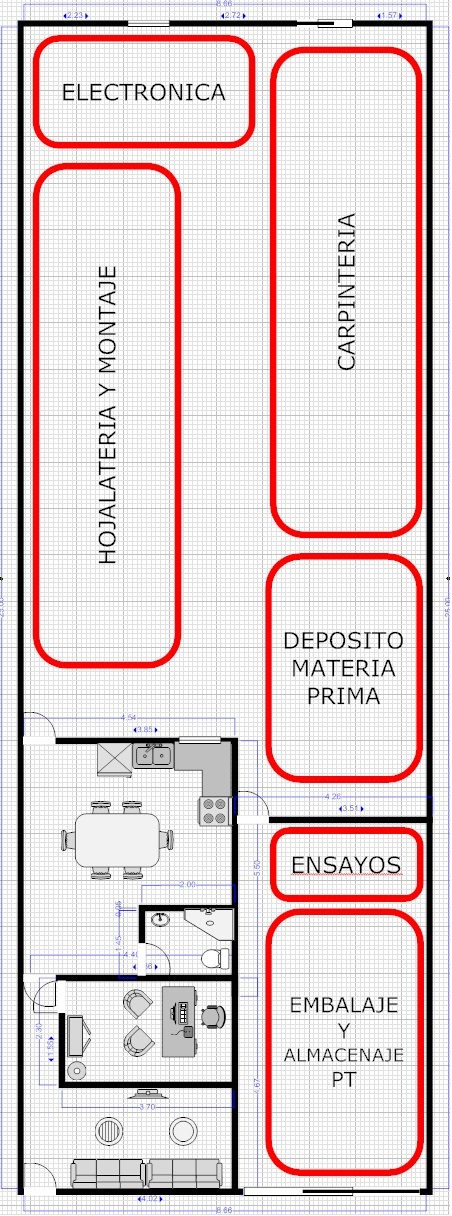

Electricidad

Los consumos de las luminarias y artefactos de oficina fueron obtenidos del simulador de consumos que se encuentra en la página web de Edenor[1], mientras que los de las máquinas, son los datos informados por los fabricantes de las mismas.

Agua

Dado que nuestro proceso de producción no necesita agua, los consumos de la planta estarán concentrados en el baño y en la cocina.

Gas

El único consumo de gas que tendrá la fabrica es el de la cocina que hay en el comedor, según el ENERGAS[2] el consumo de este tipo de artefactos es de 0,5 metros cúbicos por hora. Por lo tanto, estimando un tiempo de uso de 1 hora para los 20 días de trabajo, el consumo bimestral de gas sería de 20 metros cúbicos.

Internet, Telefonía Fija y Móvil

Se requiere un plan de internet con velocidad de descarga de 50 Mbps; un plan de telefonía fija con minutos ilimitados en llamadas nacionales; y un plan de telefonía móvil con minutos ilimitados y 7 GB para datos.

Mantenimiento y Medios de Control. Descripción de los Sistemas de Seguridad

Como mantenimiento debe simplemente realizarse el afilado de sierras y fresas, aproximadamente una vez al mes. Por otro lado, aproximadamente una vez al año, deben cambiarse los carbones de las herramientas eléctricas.

Como medidas de seguridad se contará con dos matafuegos del tipo ABC, uno a instalarse en la oficina administrativa y el otro en el taller, y también con un botequín de primeros auxilios dispuesto en el taller. Además, los operarios deben operar con elementos de protección personal: mameluco overol y zapatos y gafas de seguridad.

Cálculos

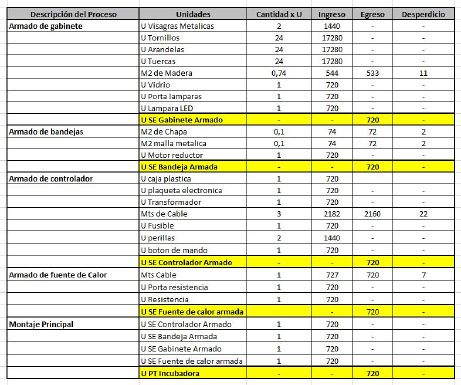

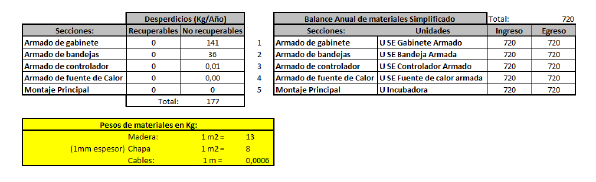

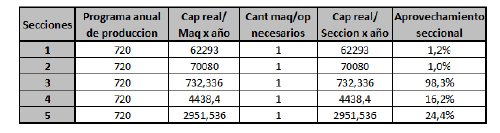

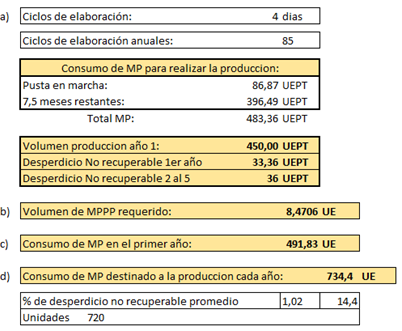

Balance Anual de Material. Producción Seccional

Ritmo de Trabajo

Al ser una empresa pequeña se trabajará con sólo 1 equipo de trabajo en 1 turno diario de 8 horas durante 6 días a la semana.

A los 365 días de año habrá que descontar 15 días de vacaciones y 10 feriados obligatorios en el año. Durante los días de vacaciones se contratará personal que se ocupara del mantenimiento general y ordinario para mantener los estándares de trabajo.

Con esta información podemos determinar los siguientes datos:

- Días Activos/Año = 365 - 15 - 10 - 48 = 292 Días

- Horas Activas/Año de las Máquinas Operativas = 292 días Activos/Año x 8 Horas/Día = 2336 Horas Activas/Año

- Horas/Año Trabajadas por Cada Operario = 2336 Horas Activas/Año. Coincide con las horas activas de las máquinas ya que hay 1 sólo turno de operarios por día.

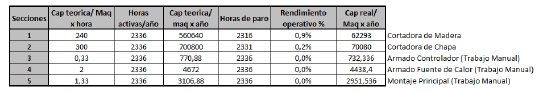

Capacidad Real Anual de la Maquinaria Tipo de Cada Sección Operativa

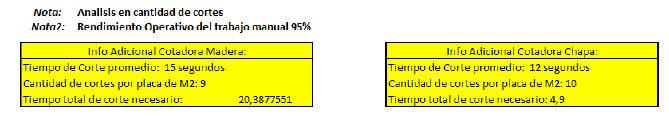

Determinación de la Cantidad de Máquinas Operativas por Sección, Capacidad Real Anual de Cada Sección y Su Aprovechamiento en Relación al Programa de Producción

Cuello de Botella y Capacidad Real Anual del Equipo

El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección 3 correspondientes al armado del controlador. La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando 732 Unidades/Año. Sin embargo, al tratarse de trabajo manual, la solución al problema en caso de ser necesario, consiste en la contratación de personal adicional.

Determinación de la Evolución de las Mercaderías

Tiempos de Entrega y Envió de las Mercaderías

Las materias primas son entregadas entre los 3 días hábiles posteriores a la fecha del pedido.

La empresa cuenta con un stock permanente de productos terminados (7 incubadoras aproximadamente), los cuales son despachados para su envío después de la recepción del pago realizado por el cliente.

Tamaños y Frecuencias de Compras

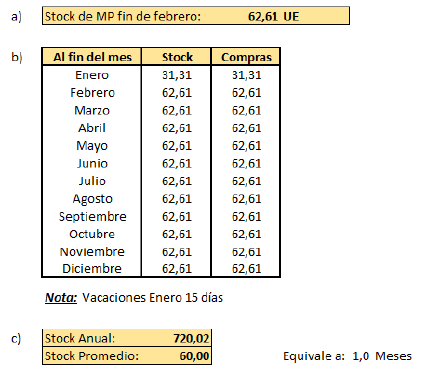

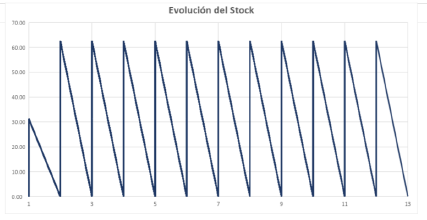

Se compra de manera mensual la cantidad de materias primas necesaria para operar durante ese período.

Cálculos

Evolución de la Producción

Stock Promedio de Producto Elaborado

Las compras de materia prima y entregas se realizarán mensualmente. En los 12 meses del año debemos restar las vacaciones, por lo tanto nos quedan 11,5 meses. Esto equivale a unas 50 semanas al año.

a) Volumen de Producción Semanal Promedio, en Estado de Régimen = 720 Unidades/50 Semanas = 14,4 Unidades/Semana

b) Stock Promedio de Producto Elaborado Variará entre 0 y 14,4. Determinamos entonces, un stock de 7 unidades.

Determinar la Evolución de las Ventas Durante la Vida Útil del Proyecto

a) Ventas del Año 1 = (450 - 7) Unidades = 443 Unidades

b) Ventas del Año 2 al N = 720 Unidades

Consumo de MP para la Producción y Formación de la Mercadería en Curso y SE

Stock Promedio de MP y Programa de Compras

Cuadro Resumen del Programa General de Producción

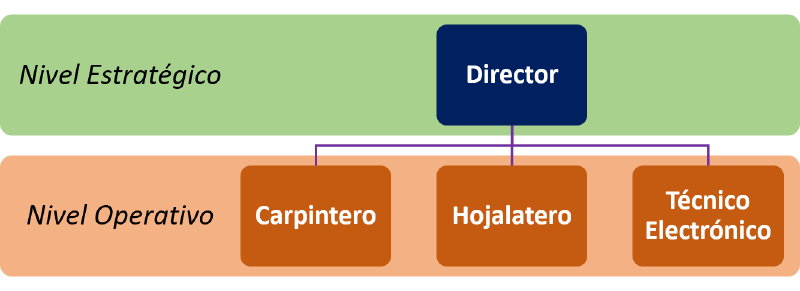

Determinación del Personal

Organigrama de la Empresa

Descripción de los Puestos de Trabajo. Calificación y Formación Necesaria de los Operadores

- Director/Dueño: responsable de la gestión comercial y administrativa, como así también de proveer el know how técnico necesario para el desarrollo del producto.

- Carpintero: responsable por la fabricación del gabinete. Requiere tener experiencia en el oficio de la carpintería, ya que deberá efectuar diversos trabajos sobre madera. Las tareas sobre este tipo de material (y las herramientas necesarias para ejecutarlas) son la realización de los cortes precisados (utilizando una caladora), el armado del gabinete encolando los cortes, el posterior lustrado (con una lustro-pulidora orbital), el pintado del mismo para dar una mejor terminación superficial (manipulando una pistola de pintar con aire comprimido), el montaje de los elementos adicionales que componen el gabinete (cierra puerta, tirador, porta lámpara) y el perforado de los agujeros (usando un taladro de mano) para anclar los mismos.

- Hojalatero: responsable de la producción de bandejas y el ensamblaje final del producto. Requiere tener experiencia en este oficio, ya que deberá realizar diversos trabajos sobre chapa galvanizada como lo son los cortes (utilizando una guillotina), el doblado (usando una plegadora) y el soldado de la misma (con una soldadora por puntos). También deberá poseer ciertos conocimientos de electricidad ya que también será el encargado del montaje de la fuente de calor y del conexionado interno entre las partes.

- Técnico Electrónico: responsable de la fabricación del circuito integrado. Se requiere tener la educación técnca necesaria, sea adquirida en un nivel secundario o terciario. Deberá realizar el corte de las placas, imprimir los circuitos en la placa (utilizando un shablon para serigrafía), luego pasar la placa por ácidos para limpiarla y realizar los agujeros (manipulando una agujereadora de banco) para luego poder posicionar los componentes electrónicos y soldarlos con estaño (por medio de un lápiz soldador). Finalizadas estas tareas, deberá agujerear la caja plástica estanca contenedora (utilizando la agujereadora de banco) para realizar el cableado y el montaje de los elementos.

Listado de Equipos Auxiliares, Muebles y Útiles

- Aire Acondicionado (2)

- Amoblamiento para Herramientas

- Botiquín

- Cafetera

- Cocina

- Computadora

- Dispensers de Agua (2)

- Escritorio

- Heladera

- Impresora

- Matafuegos (2)

- Mesa Cocina

- Mesas de Trabajo (3)

- Mesas Ratonas (2)

- Microondas

- Módem-Router

- Mueble de Archivo

- Sillas Ergonómicas (6)

- Sillas para Cocina (6)

- Sillones de Tres Cuerpos (2)

- Teléfono Fijo y Móvil

- Televisores (2)