Diferencia entre revisiones de «2021/Grupo11/DimensionamientoFisico»

| (No se muestran 2 ediciones intermedias del mismo usuario) | |||

| Línea 358: | Línea 358: | ||

* Mantenimiento correctivo | * Mantenimiento correctivo | ||

'''Mantenimiento autónomo:''' | '''Mantenimiento autónomo:''' | ||

[[Archivo:Mant1.png|centro | [[Archivo:Mant1.png|centro]] | ||

El mantenimiento autónomo, es una planilla que se encuentra colocada en cada máquina, en la misma se consideran lubricaciones básicas, limpieza de superficies, inspecciones visuales muy sencillas que le permitirán detectar anomalías y dar aviso a mantenimiento lo antes posible, control de protecciones y paradas de emergencia. | El mantenimiento autónomo, es una planilla que se encuentra colocada en cada máquina, en la misma se consideran lubricaciones básicas, limpieza de superficies, inspecciones visuales muy sencillas que le permitirán detectar anomalías y dar aviso a mantenimiento lo antes posible, control de protecciones y paradas de emergencia. | ||

| Línea 370: | Línea 370: | ||

Para resumir, se adjuntan un cuadro de mantenimientos por horas anuales en cada máquina: | Para resumir, se adjuntan un cuadro de mantenimientos por horas anuales en cada máquina: | ||

[[Archivo:EDP1.jpg|centro|alt=]] | [[Archivo:EDP1.jpg|centro|alt=|890x890px]] | ||

==== Sistemas de Seguridad ==== | ==== Sistemas de Seguridad ==== | ||

En el caso de las instalaciones eléctricas contaremos con un proveedor que realice las mediciones de puestas a tierras anuales y el seguimiento bajo termografías de tableros de potencia de maquinarias, con el fin de poseer una adecuada protección de los sistemas. | En el caso de las instalaciones eléctricas contaremos con un proveedor que realice las mediciones de puestas a tierras anuales y el seguimiento bajo termografías de tableros de potencia de maquinarias, con el fin de poseer una adecuada protección de los sistemas. | ||

| Línea 387: | Línea 387: | ||

* Se calcula 30 gr de mix de finas hierbas por cada kg de queso, por lo que ingresará 5.172 kg por año. | * Se calcula 30 gr de mix de finas hierbas por cada kg de queso, por lo que ingresará 5.172 kg por año. | ||

* Se calcula un 2% del peso del queso de sal, por lo que ingresará 3.448 kg de sal por año. | * Se calcula un 2% del peso del queso de sal, por lo que ingresará 3.448 kg de sal por año. | ||

[[Archivo:BAMAT2.jpg|alt=|centro]] | [[Archivo:BAMAT2.jpg|alt=|centro|960x960px]] | ||

Dado que solo el 10% de la cantidad de leche que ingresa queda en el producto final y el 90% restante queda en el suero (subproducto) el porcentaje de desperdicio será alto. | Dado que solo el 10% de la cantidad de leche que ingresa queda en el producto final y el 90% restante queda en el suero (subproducto) el porcentaje de desperdicio será alto. | ||

| Línea 397: | Línea 397: | ||

Estimamos 10 días no laborables distribuidos a lo largo de todo el año, y 10 días (hábiles) de vacaciones al año durante el cual la planta permanece cerrada, considerando semanas de 5 días laborales, la planta estará activa 50 semanas, es decir, 11 meses y medio (250 días). | Estimamos 10 días no laborables distribuidos a lo largo de todo el año, y 10 días (hábiles) de vacaciones al año durante el cual la planta permanece cerrada, considerando semanas de 5 días laborales, la planta estará activa 50 semanas, es decir, 11 meses y medio (250 días). | ||

[[Archivo:Ritmo1.png|centro | [[Archivo:Ritmo1.png|centro]] | ||

=== Balance de Línea y capacidad Real Anual de la maquinaria tipo de cada sección operativa === | === Balance de Línea y capacidad Real Anual de la maquinaria tipo de cada sección operativa === | ||

[[Archivo: | ''*El rendimiento operativo es un dato dado por el tecnólogo'' | ||

[[Archivo:3222.png|centro]] | |||

=== | === Cantidad de máquinas operativas por sección, capacidad real anual, aprovechamiento y cuello de botella === | ||

En base a los datos del Balance Anual de Material, consideramos que: | |||

Las tareas finas hierbas, salado, madurado y envasado se realizan en la mesa de trabajo. | |||

[[Archivo:444.png|centro]] | |||

Como la Prensa es la sección con mayor aprovechamiento seccional, es determinado como nuestro Cuello de Botella. | |||

== Determinación de la Evolución de las Mercaderías == | == Determinación de la Evolución de las Mercaderías == | ||

| Línea 426: | Línea 429: | ||

=== Evolución de la producción === | === Evolución de la producción === | ||

El período de puesta en marcha será de 3 meses, durante los cuales se incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 4, 16 y 100% de la programación normal. Este desarrollo está determinado por el tecnólogo a base de su experiencia en el sector (los volúmenes de producción corresponden a una calidad uniforme. en Estado de Régimen se venderá la totalidad de la producción anual). | |||

[[Archivo:644.png|centro]] | |||

Volumen de producción durante el resto del año 1: 14.993,24kg*8,5 meses= 127.442,58kg | |||

Volumen de producción en el año 1: 127.442,58kg+10.495,27kg= 137.937,85kg | |||

Volumen de producción anual en los años 2 al n: 14.993,24kg*11,5 meses= 172.422,31kg | |||

=== Stock promedio de producto elaborado === | === Stock promedio de producto elaborado === | ||

Teniendo en cuenta que durante el año se mantiene un ritmo uniforme de entregas cada 1 semana y se tiene un stock de seguridad de 0 semanas: | |||

Semanas/año: 52-2= 50 semanas/año | |||

Volumen de producción semanal promedio, en estado de régimen: 172.422,31kg/50semanas= 3.448,35kg | |||

Stock promedio de producto elaborado= 3.448,35kg/2= 1724,22kg | |||

Estas se desarrollarán durante el período de puesta en marcha y se mantendrán constantes a lo largo de la duración del proyecto. | |||

=== Evolución de las ventas === | === Evolución de las ventas === | ||

Las ventas en el año 1 serán igual a la diferencia entre la producción en ese año y el stock promedio de producto elaborado, es decir | Las ventas en el año 1 serán igual a la diferencia entre la producción en ese año y el stock promedio de producto elaborado, es decir 136.213,62kg | ||

Del año 2 en adelante se estima que toda la producción será vendida, por lo tanto las ventas serán de | Del año 2 en adelante se estima que toda la producción será vendida, por lo tanto las ventas serán de 1724,22kg | ||

=== Consumo de materia prima y formación de mercadería en curso y semielaborado === | === Consumo de materia prima y formación de mercadería en curso y semielaborado === | ||

El ciclo de elaboración demanda 31 días de ritmo normal (desde el ingreso de la MP al sector operativo hasta la salida del producto al depósito de elaborado). | |||

Ciclos de elaboración: 250días/31días= 8,06 | |||

'''Año 1:''' el consumo de MP en este año está destinado a la producción realizada y a la formación de la merc en curso y semielaborada. | |||

''<small>*Según el tecnólogo, en el PPM el porcentaje de desperdicio es el doble.</small>'' | |||

<small>Porcentaje de desperdicio: (1615816,41/172422,31)*100 = 937,13</small> | |||

<small>Porcentaje de desperdicio en las PPM: 1874,25</small> | |||

En los primeros 3 meses: 10.495,27kg*(1+18,74)= 207.176,65kg | |||

* | |||

En los 8,5 meses restantes: 14.993,24*8,5*(1+9,37) | |||

* | |||

Total de | Total de MP para la producción: 1.528.756,17kg | ||

Vol de producción realizada en el año 1: 137937,85kg | |||

Desperdicio no recuperable por la producción realizada: 1390818,33kg | |||

Consumo de MP en la merc en proceso:(1775720/250)*31= 220189,28kg | |||

Producto elaborado: 220189,28kg/(1+9,37)=21233,30kg | |||

Desperdicio no recuperable: 21233,30kg*9,37=198955,984kg | |||

Desperdicio recuperable a reciclar: 0 | |||

Total de MP en MC y SE: 440378,56kg | |||

Consumo total de MP en el año 1: | |||

para los prod elaborados: 1528756,17kg | |||

para la MC y SE: 440378,56kg | |||

Total consumo de MP en el año 1: 1969134,73kg | |||

'''Año 2 a n:''' | |||

Consumo de mp es exclusivamente destinado a la producción c/año: 178238,72kg | |||

Producción anual: 172422,31kg | |||

Desperdicios no recuperables: 1615816,41kg | |||

=== Stock promedio de materia prima === | === Stock promedio de materia prima === | ||

Stock mínimo de MP: (segunda quincena de Enero): 178238,72kg/11,5 meses= 15499,02 (consumo mensual) | |||

El stock será el consumo mensual de cada mes, por lo que se harán 11 compras iguales de ese monto y 1 compra media ya que se contempla que en Enero se toman 15 días de vacaciones. | |||

Variación del stock de MP durante el año y programa de compras: | |||

[[Archivo:10111.png|centro]] | |||

=== Cuadro resumen evolución de mercadería === | === Cuadro resumen evolución de mercadería === | ||

El stock promedio de materia prima en el año 0 debe poder satisfacer la cantidad necesaria para el período de puesta en marcha. | El stock promedio de materia prima en el año 0 debe poder satisfacer la cantidad necesaria para el período de puesta en marcha. | ||

[[Archivo: | [[Archivo:11122e.png|centro]] | ||

<small>Nota: Durante el período de instalación habrá que adquirir, como mínimo, la materia prima que se requiere para la puesta en marcha (207176,65kg). Es por ello que, redondeando, se compran 207200 kg y, durante el PPM, se continúa con la adquisición de MP a fin de atender el consumo de los 8,5 meses y formar el stock promedio.</small> | |||

=== Evolución del Stock Lactosuero === | === Evolución del Stock Lactosuero === | ||

| Línea 476: | Línea 524: | ||

El retiro del lactosuero será en camiones cisterna, los cuales estarán a cargo de los compradores. | El retiro del lactosuero será en camiones cisterna, los cuales estarán a cargo de los compradores. | ||

[[Archivo:EDP4.jpg|centro|alt=]] | [[Archivo:EDP4.jpg|centro|alt=|643.993x643.993px]] | ||

== Determinación del Personal == | == Determinación del Personal == | ||

Revisión actual - 00:55 2 sep 2021

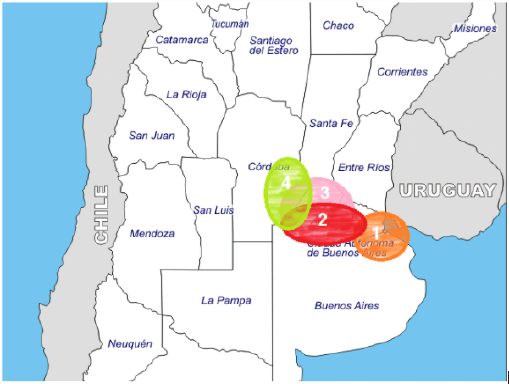

Determinación de la localización

El método elegido para determinar la localización de nuestra industria tiene lugar con el método de elección racional, que consiste en una matriz de localización en el cual se comparan las distintas alternativas de localizar físicamente nuestro centro de producción.

Elegimos 4 alternativas posibles:

-Capital, Bs.As

-Provincia de Buenos Aires Norte

-Santa Fe Sur

-Córdoba Este

En esta matriz vamos a analizar distintos factores. La escala de valor son del 1 al 5, donde 5 es la puntuación en donde más se satisface/hay más disponibilidad del factor, y 1 en donde menos se cumple.

Hay ciertos factores que consideramos de mayor relevancia porque los consideramos claves para poder instalarnos y mejorar en el desarrollo de nuestro mercado, estos son Legislación y Normas vigentes. Con respecto a la puntuación del mismo, por leyes de salubridad e higiene[1], está prohibido el asentamiento de empresas lácteas en la Capital Federal, por ende, la puntuación “No se puede” descarta a la alternativa completa, mientras que la la referencia “SI” habilita a la zona como opción para localizar a la organización.

Nuestra elección según el resultado es Provincia de Buenos Aires (Norte).

Definición Técnica del Producto

Planos y/o Dibujos

Caja-Lateral (medidas en cm):

Caja-Frontal (medidas en cm):

Listado de Materiales (BOM)

Especificaciones Técnicas

El queso es un producto alimenticio de pocos ingredientes, donde pequeñas variaciones en las materias primas generan grandes cambios en el producto terminado.

Listado de materias primas:

- Leche de vaca cruda: Es la materia prima fundamental para la elaboración de quesos. Se recibe de tambos (sin pasteurizar), llegan a planta en camiones cisterna y se procede a almacenarlos en recipientes de acero inoxidable.

- Fermento: Vienen en sobres de aluminio sellados. Están constituidos por bacterias lácticas que posibilitan la acidificación y la coagulación de la leche y el desuerado, inhibiendo el desarrollo de otros microorganismos no deseados.

- Cuajo: Es una sustancia que tiene la propiedad de coagular la caseína de la leche.

- Minerales y aditivos (cloruro de calcio): Compuesto químico imprescindible para lograr la coagulación de la leche y aportar consistencia.

- Finas Hierbas: Otorga al queso un sabor distinto, ofreciendo nuevas experiencias para el consumidor.

- Sal: Otorga sabor al queso y sirve para alargar su vida útil debido a que inhibe y retrasa el crecimiento microbiano.

- Envase: Caja de cartón hexagonal impresa. Posee el nombre, el logo, la información nutricional y recomendaciones para consumir el queso.

Características Técnicas de la MP

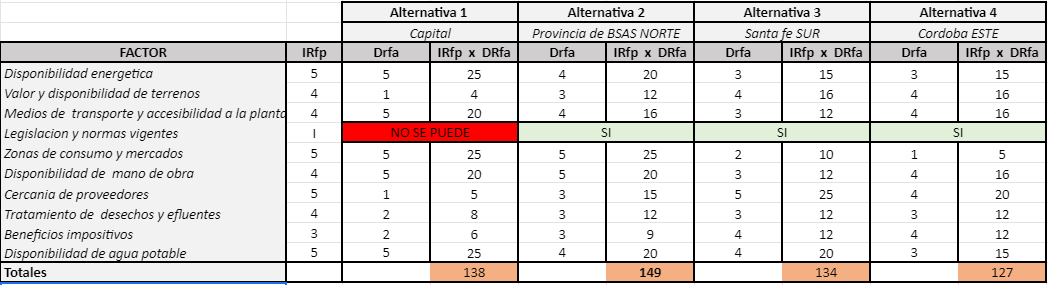

Bacterias[2]

Estas bacterias, junto a las enzimas que producen, juegan un rol esencial en el futuro sabor del queso tras su añejamiento. En la mayoría de los quesos se emplean bacterias como las Lactococcus, Lactobacillus o Streptococcus.

Al queso se le adicionan cultivos de bacterias lácticas.

Estas bacterias no deben superar determinadas cantidades, especificadas por el código alimentario.[3]

Minerales y aditivos

Serán utilizados para estandarizar la calidad y ph del agua, para controlar la fermentación del queso y los derivados orgánicos de la misma.

Se utilizará:

Cloruro de calcio: Permite obtener una cuajada firme y rápida

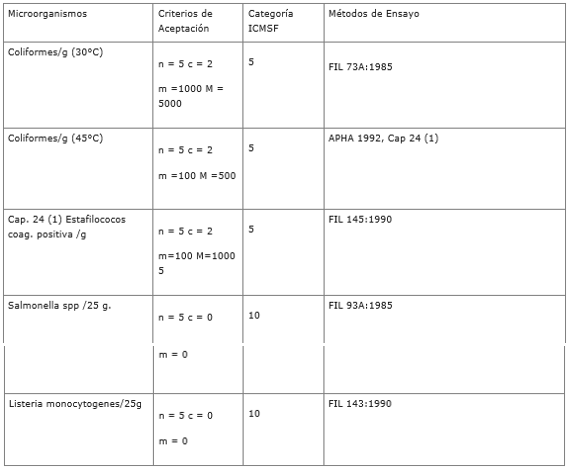

Leche de vaca:

Es un líquido blanco, proveniente de la vaca, ligeramente viscoso, aroma neutro y de sabor dulce.

La leche es el ingrediente base para realizar queso y por ende el más importante. Se deberá ser inflexible con la calidad de la misma, respetando como parámetros mínimos los establecidos por el CAA[4].

Además, se deberá verificar que no haya presencia de plaguicidas, antiparasitarios, antibióticos y antimicrobianos.

Cartón de 2mm[5]

Controles de calidad

A la leche :

Ensayo del alcohol: Sirve para detectar excesiva acidez en la leche, que en tales condiciones no sirve para elaborar quesos. Método: Se prepara una solución de alcohol al 68%, mezclando 71cc de alcohol puro con 29 cc de agua destilada. Tomar un volumen igual de leche y alcohol al 68% v/v en un pequeño recipiente, mezclándola y agitándola seguidamente. Si observamos: o Que no ocurren cambios, entonces la leche fresca y se puede recibir. o Que se forman coágulos, entonces la leche está fermentada o ácida, o con alto contenido proteica por lo que no puede recibirse. La prueba del alcohol debe realizarse con cada partida de leche que se recibe.

Prueba de ebullición: Método: Se calienta la leche hasta ebullición agitándola constantemente. Si se observa formación de coágulos, entonces no se recibe la leche.

Adulteración con neutralizantes: Método: Se puede verificar haciendo un ensayo cualitativo con ácido rosólico (solución alcohólica de ácido rosólico al 1%) recién preparado. Una parte de leche, una parte de alcohol al 68% y 6 gotas de ácido rosólico al 1%. Mezclar. Debemos observar el cambio de color: Leche adulterada con sustancias neutralizante es de color rosaalcalina Leche normal es de color amarillo o naranja

Densidad: El control de la densidad de la leche sirve para medir los sólidos que contiene y se realiza con un lactodensímetro a 15ºC. La medida de densidad también nos permite detectar si se adulteró la leche con el agregado de agua (aguado de la leche) y lo mismo si se hizo una modificación del contenido graso, ya sea quita o agregado de grasa. Se toma una muestra de leche en una probeta (o jarra de 1 litro) (I) y se introduce lentamente el lactodensímetro (II), haciendo la lectura en la escala (III). Los lactodensímetros han sido graduados y calibrados a º15ºC, por lo tanto se debe hacer la lectura de densidad cuando la leche tiene una temperatura de 15ºC, caso contrario se debe hacer la corrección.

A los quesos:

Se realizarán muestras aleatorias durante la producción. Se tomarán parámetros como Ph, tamaño de grano, olor, color, sabor, textura, tenor graso y composición.

Normas Aplicables

AMFE. Calidad de la Leche

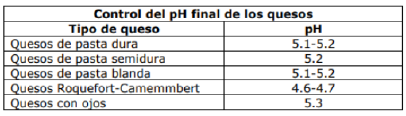

Etapa 1: Análisis de la falla potencial. Modos de Falla: 1. Presencia de carga microbiana por encima de los límites marcados por la legislación, a causa de una refrigeración incorrecta o un almacenamiento prolongado. 2. Contaminación microbiana por condiciones de los locales o equipos deficientemente mantenidos (cisternas, tanques, tuberías, etc.).

Etapa 2: Análisis de los Controles Existentes. Controles Preventivos

• Mantenimiento del equipo limpio y en buen estado según procedimiento y periodicidad establecida. Controles que detectan la causa de la falla

• Inspección de los equipos al realizarse la operación. Controles que detectan el modo de falla.

• pH

• Bacteriología

• Porcentaje de grasa

Índice de prioridad de riesgo (IPR)

A partir de lo desarrollado se puede concluir que el proceso de recibo de leche tiene asociados los índices: Gravedad = 7 (porque la falla disminuye la calidad de la leche, y por lo tanto, del producto terminado), Detección = 1 (porque las fallas se pueden detectar fácilmente debido a la existencia de mecanismos apropiados de control) y Ocurrencia = 4 (muy baja). Por lo tanto el índice IPR daría un resultado de 28. Etapa 3: Determinación de las Acciones Correctivas.

Restablecimiento de las pautas del programa de limpieza y desinfección del equipo o de sus correctas condiciones de funcionalidad. Cambio en cultura organizacional para que el personal trabaje de manera higiénica y ordenada, además que cuiden los equipos. Responsable: Gerencia + personal de limpieza. Si el equipo presenta características de desgaste u obsolescencia se debe repararlo o suplantarlo. Responsable: Gerencia. Sistema de gerenciamiento visual para controlar temperatura y tiempo del proceso. Responsable: Gerencia.

AMFE. Pasteurización

Etapa 1: Análisis de la Falla Potencial Modos de Falla: 1. Posibilidad de ocurrencia de una destrucción insuficiente de la flora microbiana. 2. Proliferación microbiana debido a una utilización tardía de la leche pasteurizada abandonada a temperatura ambiente. 3. Reducción del valor nutricional de la leche. La función de la pasteurización puede fallar de forma parcial (destrucción insuficiente de todos los microorganismos patógenos) o exagerada (sobrecalentamiento excesivo reduciendo el valor nutricional de la leche).

La política de calidad utilizada por la empresa se basará en:

• Evaluar la satisfacción y analizar las expectativas de calidad de sus clientes.

• Ofrecer productos conforme a las especificaciones y requisitos establecidos.

• Procedimientos efectivos en cuanto a la mantención de la higiene y salubridad de las instalaciones, del personal y de los equipos; así como una constante evaluación de los mismos e identificación de las mejores prácticas.

• Cuidado del medio ambiente, cumpliendo la legislación vigente en cuanto a emisiones y desechos.

• Promover la gestión de la calidad a todo el personal de la organización, en todos los niveles y en todos los procesos, logrando la alineación hacia los objetivos de Calidad.

• Especial concentración en la prevención de la Calidad, sumado a controles efectivos que la aseguren. Conciencia acerca de que las no conformidades pueden poner en riesgo la salud de los clientes. • Asumir una actitud proactiva para prevenir las causas que puedan dar origen a no conformidades. • Impulsar un management comprometido con la calidad, con el fin de asegurar el futuro de la Empresa y su desarrollo.

• Mejora continua en todas las actividades de la empresa, satisfaciendo y excediendo las expectativas de los clientes.

• Proporcionar resultados económicos y financieros que valoricen los activos.

Normas Aplicables:

NORMA GENERAL PARA EL QUESO CXS 283-1978 Anteriormente CODEX STAN A-6-1973. Adoptada en 1973. Revisada en 1999. Enmendada en 2006, 2008, 2010, 2013, 2018.[6]

Plan de Ensayos- Control de Calidad

El Queso Pategrás es un producto de semi-dura, mediana humedad, graso, elaborado con leche entera o leche estandarizada, acidificada por cultivo de bacterias lácticas, y coagulada por cuajo y/o enzimas específicas. Este queso se caracteriza por ser de masa semi-cocida, moldeada, prensada, salada y madurada. Es de pasta compacta, firme, de consistencia elástica y puede presentar algunos ojos bien diseminados. El sabor característico es dulce con aroma suave, agradable y bien desarrollado. Presenta un color blanco-amarillento uniforme y una corteza lisa, de consistencia adecuada.[7]

El tamaño y peso de cada horma, condiciona el tiempo de maduración de los mismos, siendo para quesos medianos (1 a 5 kg) de 1,5 meses como mínimo.

El Plan de ensayos y control de calidad lo realizaremos basándonos en el Reglamento Técnico General Mercosur de identidad y calidad de quesos:

- En la elaboración de quesos son obligatorias las siguientes operaciones:

1. Higienización de la leche, debiendo entenderse por tal, someterla a procesos mecánicos a fin de eliminar las impurezas que puedan acompañarla.

2. Pasterización de la leche por sistemas aprobados por la autoridad competente. Queda

excluída de esta obligación la leche higienizada que se destine a la elaboración de quesos que se sometan durante no menos de 60 días al proceso de maduración".

- Contenido de materia grasa del extracto seco, en porcentaje:

Grasos: cuando contengan entre 45,0 y 59,9 %

- Contenido de humedad, en porcentaje:

Quesos de mediana humedad (generalmente conocidos como quesos de pasta semidura):

humedad entre 36,y 45,9 %

- Requisitos microbiológicos: (Detallado en el punto de Especificaciones técnicas-Bacterias):

Acondicionamiento del Producto

Luego del proceso de maduración, el queso debe conservarse a bajas temperaturas y alta humedad relativa, con el fin de evitar pérdida de peso en el mismo.

Su envasado puede ser al vacío, en cajas de madera, de cartón, envueltos con papel, etc. Su envoltura debe ser apta bromatológicamente de acuerdo al Código Alimentario Argentino (CAA). Luego se paletiza en cajas para su distribución.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Flujograma:[8]

Cursograma Analítico

Descripción de Etapas del Proceso Productivo

Recepción y análisis de la leche:

Almacenaje 01: La leche que viene del tambo se almacena en tanques de refrigeración hasta su utilización.

Control 01: Verificar que la temperatura de la leche recibida no sea mayor a 28°C, verificación Organoléptica (Olor, sabor y color característico), prueba con azul de metileno.

Transporte 01: del tanque a la tina quesera

Pasteurización:

Operación 02: Se calienta la leche en una tina quesera a 72°C durante 15 segundos

Maduración de fermentos a temperatura de coagulación:

Operación 03: Se enfría hasta una temperatura de entre 32-34°C. Esta temperatura favorecerá el crecimiento del starter. Los starter son los encargados de transformar la lactosa en ácido láctico, lo que provoca una reducción del pH del medio y favorece en la coagulación de la leche.

En esta etapa es de suma importancia realizar un control de pH y temperatura.

Coagulación de la leche:

Operación 04: Agregado del cuajo, minerales y aditivos que contribuyen a brindar el sabor y color característico del queso.

Operación 05: Se calienta nuevamente la leche a una temperatura de entre 32-35°C. Este proceso dura aproximadamente 25-30 minutos.

Corte de la Cuajada

Operación 06: Dentro de la misma tina quesera se procede al corte de la cuajada con liras metálicas, manteniendo la temperatura a 32-35°C.

Desuerado:

Operación 07: Se agita rápidamente con unas paletas plásticas la solución durante 20 minutos,

Operación 08: Se agita lentamente durante 10 minutos

Operación 09: Se calienta manteniendo la temperatura en 32-35°C durante 20 minutos hasta que comience a drenar el suero a través de la tina.

El suero quitado permitirá la obtención del lactosuero como un subproducto.

Transporte 02: de la tina a la mesa de trabajo.

Colocación de las finas hierbas:

Operación 10: Colocación de las finas hierbas y amasado manual.

Operación 11: Colocación del queso ya desuerado y con las finas hierbas en los moldes.

Transporte 03: de la mesa de trabajo a la prensa.

Prensado: Los objetivos del prensado son: ayudar a la expulsión final del suero, conseguir la textura deseada, otorgarle al queso su forma y proporcionarle la corteza que tendrá a lo largo del proceso de maduración.

Operación 12: Colocación de los moldes en la prensa, la misma realiza la presión necesaria para darle la forma definitiva al queso y a su vez, le quita el suero innecesario aún presente. Esta operación debe repetirse al menos unas 3 veces de cada lado.

Transporte 04: de la prensa al almacén de moldes.

Almacenaje 02: El queso se almacena en un cuarto frío por unas 12-16 horas en sus respectivos moldes.

Transporte 05: del almacén de moldes a la mesa de trabajo.

Desmolde:

Operación 13: Desmolde de los quesos.

Salado:

Operación 14: El queso ya prensado es salado en seco. El objetivo de esta etapa es alcanzar en el queso una concentración de sal de 1,5-2,5%.

Transporte 06: de la mesa de trabajo al almacén de maduración.

Maduración:

Operación 15: El queso debe colocarse en estanterías dentro de cámaras correctamente ventiladas por un lapso de 40 días

Almacenaje 03: Se almacena el queso en el almacén de Maduración.

Control 02: Se debe realizar un control de la temperatura (18ºC), la humedad relativa (entre 80-85%), la aireación y la contaminación del ambiente con microorganismos que puedan afectar la calidad del queso.

Transporte 07: del almacén de maduración al sector de empaquetado.

Envasado y Almacenaje:

Operación 16: Empaquetado del queso en las cajas hexagonales.

Almacenaje 04: Almacenaje en el almacén de producto terminado (Cuartos fríos a temperatura entre 4-8°C y alta humedad relativa, con el fin de evitar pérdida de peso).

Determinación de las Máquinas e Instalaciones

Tanque de Refrigeración

Se utilizaran dos depósitos, de 40000 litros cada uno, para el almacenamiento de materia prima y subproductos (leche cruda y lactosuero). Los depósitos son cilíndricos y aislados, con eje vertical y fondos de varias tipologías. Están enteramente fabricados en acero inoxidable AISI 304/316 con soldaduras realizadas con procedimiento automático T.I.G. en atmósfera modificada.

Los depósitos incluyen: conducto de carga del producto; conducto de descarga del producto; escotilla; unión para dispositivo de lavado con esfera de lavado ("divosfera") desarmable; aliviadero vertical con chapa perforada contra los insectos; acabado interior/exterior 2B con soldaduras pulidas y satinadas; agitador vertical de palas múltiples.

Todas las partes en contacto con el producto tienen un acabado que respeta las normas higiénico-sanitarias vigentes.

Tina Quesera

APLICACIÓN: Fermentación, coagulación, corte, cocción y secado de pasta de queso en todas sus variedades como Duros, Semi-duros y blandos.

DESCRIPCIONES Y PRINCIPIOS DE TRABAJO

Las Tinas Queseras Cerradas Mod. TDO 2.500 FC (Fondo Cónico) están construidas bajo rigurosas normas de diseño sanitario, con capacidad útil de 2500 lts., formato doble "O" con fondo cónico y doble descarga en 4" con apertura neumática. Una de las ventajas para las tinas de fondo cónico es poseer entre ejes reducidos con fuerte interpenetración de las liras, la simétrica de las paredes y fondo, con las herramientas de lirado copian perfectamente sin dejar espacios ociosos lo que permite obtener un corte optimizado en toda la superficie de la Tina, a bajas revoluciones, por ende baja pérdidas de grasa en el suero como menor pérdidas de finos. El modelo cerrado permite una elaboración libre de recontaminaciones microbianas, al tener CIP incorporado permite su limpieza con mínimos gastos de mano de obra.

- Estas Tinas son para la elaboración de cuajada para tipo de queso duro, semiduro y blandos. Además, su gran superficie lateral y del fondo le permite rápido ciclo de calentamiento y enfriamiento.

- La extracción parcial del suero es por medio de un filtro canasto que se inserta en una entrada lateral superior.

- El diseño constructivo mecánico, hacen que sea nula la posibilidad de goteo de lubricantes sobre el contenido de la Tina.

DESCRIPCIONES CONSTRUCTIVAS CUBA INTERIOR

- Formato Doble "O" pared interior y cúpula superior espesor 2,5 mm.

- Fondo plano 3,0 mm con cantos redondos.

- Parantes plegados soldados a fondo estructurándolo, chapa 4,0 mm esp.

HERRAMIENTAS

- Dos herramientas de acción reversible, agitación y lirado.

- 2 ejes centrales macizos de diámetro 60 mm desmontables.

- Marco perimetral de las herramientas reforzadas para las liras.

- Liras en chapa de 2,0 mm x 25 mm con filos de corte rectificado.

- Puente soporte para el mecanismo de mando de las herramientas.

- Dos reductores con primario y corona sinfín rectificados, eje hueco Marca SEW EURODRIVE.

- Poleas tipo dentadas con acoples elásticos de Nylon estriados.

- Caja cubre reductores rectangular de chapa Acero Inox. espesor 1,5 mm

Tablero eléctrico de comando:

Caja en Acero Inoxidable acoplada a tina, Modulo Variador Electrónico TELEMECANIQUE, control microprocesador, programación paramédica, códigos de error, control de sobrecargas, control de rampas de arranque baja y alta, termómetro digital de temperatura, potenciómetro para ajuste de velocidad, reóstato para variar la velocidad de 0 a 16 R.P.M., ojos de buey para línea de alimentación, llave de corte general y habilitación de línea, sistema de comandos neumáticos y todas las combinaciones de cables numeradas.

Bastidor con patas:

- Cuatro patas en caño 168 mm x 4 mm de espesor con platillo y espárragos regulables.

- Recuadro en caño de 76 mm x 3 mm de espesor.

Prensas horizontales:

Descripciones y principios operativos

La prensa horizontal, una vez lleno el molde tiene como finalidad dar la forma definitiva al queso, evacuar el suero, el aire atrapado y favorecer la unión de los granos de la cuajada, el sistema es muy importante ya que el prensado es homogéneo sin correr riesgos de deformaciones en el queso, por su sistema de placas.

La presión y la duración del prensado dependerán del tipo de queso que se desee elaborar. Cada prensa va regulada con una válvula para la presión y manómetro controlador de la misma. Los diseños de las prensas son a necesidad del cliente de acuerdo con el producto y a los espacios físicos ofrecidos.

Dicha maquina cuenta con la flexibilidad de, en su construccion, elegir cuantas prensas van a ser colocadas, logrando un producto a medida del proceso productivo. La foto del ejemplo cuenta con 15 prensas.

En nuestro caso, tendremos una maquina con 13 prensas y una capacidad de 730kg por dia.

Mesa de trabajo de acero inoxidable

De acero inoxidable con doble bandeja y ruedas giratorias con freno.

Moldes de acero inoxidable

Especificaciones Técnicas de las Máquinas

Consumos de Energía, Agua y otros Servicios

Electricidad:

*Se estiman 250 días laborables en el año[9]

Gas natural: horno del comedor

Agua: uso general, se estima unos 10 litros por persona por día

El internet y servicio de telefonía móvil incluyen todas las áreas exceptuando baños, vestuarios y comedor.

Mantenimiento y Medios de Control. Sistemas de Seguridad

Mantenimiento y Medios de Control

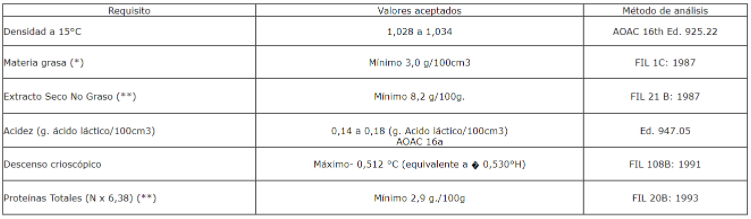

El sistema de mantenimiento se encuentra dividido en tres:

- Mantenimiento autónomo

- Mantenimiento preventivo

- Mantenimiento correctivo

Mantenimiento autónomo:

El mantenimiento autónomo, es una planilla que se encuentra colocada en cada máquina, en la misma se consideran lubricaciones básicas, limpieza de superficies, inspecciones visuales muy sencillas que le permitirán detectar anomalías y dar aviso a mantenimiento lo antes posible, control de protecciones y paradas de emergencia.

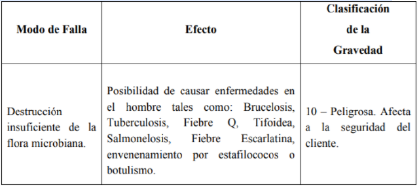

Mantenimiento preventivo:

En el caso del mantenimiento preventivo se realizarán por máquinas 4 intervenciones por año cada una con una duración de 12hs, el mecánico va a descargar una planilla del sistema operativo de gestión en donde cada ítem a revisar y reparar va a tener una frecuencia establecida por recomendaciones del proveedor y experiencia antes adquirida.

Mantenimiento correctivo:

El mantenimiento correctivo son intervenciones que se deben realizar de manera inmediata para restablecer el funcionamiento correcto de la maquinaria.

Para resumir, se adjuntan un cuadro de mantenimientos por horas anuales en cada máquina:

Sistemas de Seguridad

En el caso de las instalaciones eléctricas contaremos con un proveedor que realice las mediciones de puestas a tierras anuales y el seguimiento bajo termografías de tableros de potencia de maquinarias, con el fin de poseer una adecuada protección de los sistemas.

Como sistema contra incendios, la planta posee detectores de humo en cada área, los cuales están vinculados al sistema de alarmas que dan aviso en caso de algún accidente. A su vez, también se cuenta con la instalación de una manguera, la cual puede ser utilizada por bomberos.

Además, se instalarán matafuegos ABC con su correcta señalización para proteger los equipos en caso de incendio. Tanto para la prevención de accidentes como para el mantenimiento, los operarios tendrán que realizar la capacitación correspondiente para conocer la ubicación de los matafuegos, salidas de emergencia, equipos de mantenimiento y cómo actuar en las diferentes situaciones que puedan presentarse.

Se proveerá a los operarios con los elementos de protección personal necesarios para sus respectivos trabajos con su correspondiente explicación de colocación y uso.

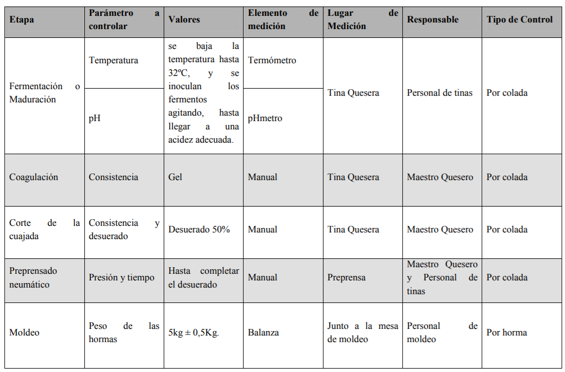

Balance Anual de Material

Para cumplir con el plan de ventas de 172.400 kg de queso por año necesitaremos:

- Por cada kg de queso se necesitan 10 litros de leche, por lo que ingresarán 1.724.000 litros de leche. Considerando que la densidad de la leche es de 1.03 gr/cm3, ingresará a nuestro proceso productivo 1.775.720 kg de leche por año. El 90% restante es suero, el cual será vendido como subproducto.

- Se calculan 0.028 gramos de fermento por cada kg de leche. Por lo que para cubrir nuestra producción anual necesitaremos 49,72 kg de fermento.

- Para el cuajo y el cloruro de calcio se calcula un que ingresarán al proceso 3500kg de cuajo y 349 kg de cloruro de calcio por año.

- Se calcula 30 gr de mix de finas hierbas por cada kg de queso, por lo que ingresará 5.172 kg por año.

- Se calcula un 2% del peso del queso de sal, por lo que ingresará 3.448 kg de sal por año.

Dado que solo el 10% de la cantidad de leche que ingresa queda en el producto final y el 90% restante queda en el suero (subproducto) el porcentaje de desperdicio será alto.

Ritmo de Trabajo

Las áreas de administración, finanzas, comercialización, recursos humanos trabajan de Lunes a Viernes de 8 a 17hs, con una hora de descanso, es decir, 8 horas netas de trabajo.

El área de producción trabaja 1 turno de 9 horas por día, de 8 a 17 hs, con una hora de descanso, es decir, 8 horas netas de trabajo.

Estimamos 10 días no laborables distribuidos a lo largo de todo el año, y 10 días (hábiles) de vacaciones al año durante el cual la planta permanece cerrada, considerando semanas de 5 días laborales, la planta estará activa 50 semanas, es decir, 11 meses y medio (250 días).

Balance de Línea y capacidad Real Anual de la maquinaria tipo de cada sección operativa

*El rendimiento operativo es un dato dado por el tecnólogo

Cantidad de máquinas operativas por sección, capacidad real anual, aprovechamiento y cuello de botella

En base a los datos del Balance Anual de Material, consideramos que:

Las tareas finas hierbas, salado, madurado y envasado se realizan en la mesa de trabajo.

Como la Prensa es la sección con mayor aprovechamiento seccional, es determinado como nuestro Cuello de Botella.

Determinación de la Evolución de las Mercaderías

Tiempos de Entrega y Envíos de Mercaderías

Calculamos en promedio, estar produciendo 0.522 toneladas por día durante el periodo de puesta a punto, para pasar a producir 0.690 toneladas por día cuando la planta haya entrado en régimen.

Los pedidos deberán tener 2 días hábiles de anticipación, con el fin de preparar la mercadería para su envío a los distribuidores y puntos de venta. El plazo de entrega es semanal.

Estas entregas serán a convenir con el cliente y el transportista designado, a cargo del comprador.

Tamaños y Frecuencias de Compras

La leche será comprada semanalmente, para cada lote de producción de quesos, procurando que la misma llegue lo más fresca posible e intentando evitar que quede leche en nuestras existencias.

Las finas hierbas, los cultivos, cloruro de calcio y coagulantes, serán compradas de forma mensual con el fin de tener mayor poder de negociación con los proveedores y lograr mejores precios.

Las cajas para el Packaging se comprarán y recibirán de forma bimestral.

Buscaremos estrechar la relación con los proveedores, enfocándonos en aquellos que cumplan exclusivamente con los tiempos de entrega pautados.

Evolución de la producción

El período de puesta en marcha será de 3 meses, durante los cuales se incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 4, 16 y 100% de la programación normal. Este desarrollo está determinado por el tecnólogo a base de su experiencia en el sector (los volúmenes de producción corresponden a una calidad uniforme. en Estado de Régimen se venderá la totalidad de la producción anual).

Volumen de producción durante el resto del año 1: 14.993,24kg*8,5 meses= 127.442,58kg

Volumen de producción en el año 1: 127.442,58kg+10.495,27kg= 137.937,85kg

Volumen de producción anual en los años 2 al n: 14.993,24kg*11,5 meses= 172.422,31kg

Stock promedio de producto elaborado

Teniendo en cuenta que durante el año se mantiene un ritmo uniforme de entregas cada 1 semana y se tiene un stock de seguridad de 0 semanas:

Semanas/año: 52-2= 50 semanas/año

Volumen de producción semanal promedio, en estado de régimen: 172.422,31kg/50semanas= 3.448,35kg

Stock promedio de producto elaborado= 3.448,35kg/2= 1724,22kg

Estas se desarrollarán durante el período de puesta en marcha y se mantendrán constantes a lo largo de la duración del proyecto.

Evolución de las ventas

Las ventas en el año 1 serán igual a la diferencia entre la producción en ese año y el stock promedio de producto elaborado, es decir 136.213,62kg

Del año 2 en adelante se estima que toda la producción será vendida, por lo tanto las ventas serán de 1724,22kg

Consumo de materia prima y formación de mercadería en curso y semielaborado

El ciclo de elaboración demanda 31 días de ritmo normal (desde el ingreso de la MP al sector operativo hasta la salida del producto al depósito de elaborado).

Ciclos de elaboración: 250días/31días= 8,06

Año 1: el consumo de MP en este año está destinado a la producción realizada y a la formación de la merc en curso y semielaborada.

*Según el tecnólogo, en el PPM el porcentaje de desperdicio es el doble.

Porcentaje de desperdicio: (1615816,41/172422,31)*100 = 937,13

Porcentaje de desperdicio en las PPM: 1874,25

En los primeros 3 meses: 10.495,27kg*(1+18,74)= 207.176,65kg

En los 8,5 meses restantes: 14.993,24*8,5*(1+9,37)

Total de MP para la producción: 1.528.756,17kg

Vol de producción realizada en el año 1: 137937,85kg

Desperdicio no recuperable por la producción realizada: 1390818,33kg

Consumo de MP en la merc en proceso:(1775720/250)*31= 220189,28kg

Producto elaborado: 220189,28kg/(1+9,37)=21233,30kg

Desperdicio no recuperable: 21233,30kg*9,37=198955,984kg

Desperdicio recuperable a reciclar: 0

Total de MP en MC y SE: 440378,56kg

Consumo total de MP en el año 1:

para los prod elaborados: 1528756,17kg

para la MC y SE: 440378,56kg

Total consumo de MP en el año 1: 1969134,73kg

Año 2 a n:

Consumo de mp es exclusivamente destinado a la producción c/año: 178238,72kg

Producción anual: 172422,31kg

Desperdicios no recuperables: 1615816,41kg

Stock promedio de materia prima

Stock mínimo de MP: (segunda quincena de Enero): 178238,72kg/11,5 meses= 15499,02 (consumo mensual)

El stock será el consumo mensual de cada mes, por lo que se harán 11 compras iguales de ese monto y 1 compra media ya que se contempla que en Enero se toman 15 días de vacaciones.

Variación del stock de MP durante el año y programa de compras:

Cuadro resumen evolución de mercadería

El stock promedio de materia prima en el año 0 debe poder satisfacer la cantidad necesaria para el período de puesta en marcha.

Nota: Durante el período de instalación habrá que adquirir, como mínimo, la materia prima que se requiere para la puesta en marcha (207176,65kg). Es por ello que, redondeando, se compran 207200 kg y, durante el PPM, se continúa con la adquisición de MP a fin de atender el consumo de los 8,5 meses y formar el stock promedio.

Evolución del Stock Lactosuero

El lactosuero equivale al 90% de la leche ingresada al proceso, por lo que tendremos, luego periodo de puesta en marcha, 34,2 toneladas de lactosuero. Por ello, vamos a venderlo como un subproducto.

Lo venderemos de forma semanal y será almacenado en un tanque de refrigeración de 40000 litros.

El retiro del lactosuero será en camiones cisterna, los cuales estarán a cargo de los compradores.

Determinación del Personal

Organigrama

Descripción de los Puestos de Trabajo. Calificación y Formación necesaria de los Operadores

Descripción de puestos:

- Director General:

Descripción de puesto: Planificar, dirigir, vigilar, controlar, coordinar y evaluar las diferentes áreas de la empresa con la finalidad de asegurar el cumplimiento de los objetivos y metas establecidas. Lidera la elaboración del plan estratégico de la empresa y el presupuesto de venta. Trata la gestión y supervisión de desarrollo y producción de producto. Representación ante terceros.

Requisitos:

-Profesional titulado de la carrera de Administración, Ingeniería Industrial o afines.

-Experiencia mínima de 4 años ocupando posiciones de Gerencia.

-Experiencia y formulación de planes de ventas y presupuestos en general.

-Sólidos conocimientos en Marketing y Gestión de ventas.

- Gerente de Planta:

Descripción de puesto: Planifica y controla la producción, mide los rendimientos de cada sector productivo, Responsable de la Calidad de los productos y de los procesos.

Requisitos:

-Profesional titulado de la carrera de Administración, Ingeniería Industrial o afines.

- Experiencia mínima de 3 años en industria láctea.

- Capacidad de liderazgo, proactividad y flexibilidad.

- Conocimiento y manejo de Excel a nivel intermedio-avanzado

- Responsable de mantenimiento:

Descripción de puesto: Conocimiento profundo del funcionamiento de todos los medios de producción y equipos o artefactos de la empresa. Confecciona los planes de mantenimiento preventivos. Responsable del buen funcionamiento de la maquinaria. Registro de todas las tareas de mantenimiento efectuadas. Registro de eficiencia y rendimiento de los equipos. Compras de repuestos.

Requisitos:

-Universitario de carreras afines.

-Experiencia comprobable mínima de 2 años en el rubro.

-Conocimientos de informática y mantenimiento de plantas industriales.

- Responsable de control de calidad:

Descripción de puesto: Control y aseguramiento de Calidad de los productos terminados.

Requisitos:

-Educación mínima: Universitario

-Experiencia mínima 3 años del puesto en la industria láctea.

-Conocimiento de normas internacionales y nacionales aplicables.

- Responsable de producción:

Descripción de puesto: posee y aplica los conocimientos prácticos necesarios para la correcta ejecución de los trabajos productivos en tiempo y forma. Facilita los datos que se requieran sobre producción y rendimientos y vela por la disciplina, por la calidad, la productividad, y la conservación de las máquinas y/o útiles e instalaciones a su cargo.

Requisitos:

-Educación mínima: Universitario

-Experiencia mínima de 2 años en el área de manufactura láctea

-Experiencia en producción y en procesos administrativos

-Trato con personal obreros

-Manejo de paquete Office intermedio

- Operario:

Descripción de puesto: Operario con experiencia en el manejo de maquinaria de producción o con conocimientos de tareas de oficio manuales. Ejecuta las tareas productivas.

Requisitos:

-Secundario completo (Excluyente)

-Experiencia en industria lactea

-Experiencia en manipulación de máquinas

- Gerente de administración y finanzas:

Descripción de puesto: Control y pago de Impuestos, Llevar los Libros contables, Control de Pago a proveedores, Control de Cobranzas, Medición de eficiencia de los RRHH.

Requisitos:

-Título universitario: Contador público, Administración de empresas, Ingeniería o afines

-Experiencia mínima 2 años en el puesto en industrias

-Gran olfato para los negocios y experiencia en la industria

-Excelentes capacidades para orientar, enseñar y gestionar a las personas

- Analista contable:

Descripción de puesto: liquidación de sueldos, de impuestos nacionales y provinciales, realizar la facturación, emisión de recibos y remitos, rellenar y llevar al día formularios AFIP.

Requisitos:

-Título universitario: Contador público.

-Experiencia mínima 2 años en el puesto en industrias

-Especialidad en Contabilidad de costos.

-Conocimiento y manejo de Excel a nivel intermedio.

- Analista financiero:

Descripción de puesto: Desarrollar e identificar estrategias de inversión orientadas a minimizar los riesgos y pérdidas, además de aumentar los ingresos netos. Analizar las propuestas de inversión y los portafolios financieros para evaluar los factores de riesgo utilizando.

Requisitos:

-Educación mínima: Universitario

-Experiencia de 2 años en posiciones similares.

-Excelente manejo de Excel y herramientas informáticas.

- Gerente de comercial:

Descripción de puesto: Plan integral de comercialización. Armado de estrategias comerciales. Designación de vendedores en las diferentes zonas.

Requisitos:

-Grado en Administración de Empresas o un campo relacionado

-Experiencia previa exitosa como representante de ventas o gerente de ventas, cumpliendo o superando los objetivos sistemáticamente

-Compromiso con la formación continua a través de talleres, seminarios y conferencias

-Demostrada habilidad para comunicar, presentar e influir de forma creíble y eficaz en todos los niveles de la organización

-Demostrada habilidad para guiar el proceso de ventas desde su planificación hasta su cierre

-Gran olfato para los negocios y experiencia en la industria

-Excelentes capacidades para orientar, enseñar y gestionar a las personas

- Analista de ventas:

Descripción de puesto: Búsqueda de nuevos clientes. Atención a los clientes actuales. Recibo y pasa los pedidos a Distribución. Seguimiento de Cobranza.

Requisitos:

-Educación mínima: Universitario

-Mínimo de 2 años de experiencia en ventas

-Excelente manejo de Excel y herramientas informáticas.

-Disponibilidad para viajar

- Gerente de Compras y Abastecimiento:

Descripción de puesto: Proponer mejoras al actual sistema de compras que mejoren las relaciones con los proveedores y reduzcan el costo de hacer negocios. Colaborar con el control de inventario y ventas para desarrollar métricas para medir las necesidades de nivel de inventario y luego mantener esos niveles durante todo el año. Tomar la iniciativa en la creación de formas rentables de gestionar las existencias obsoletas y de lento movimiento para ayudar a compensar las pérdidas. Gestionar las actividades de compra diarias de la empresa y asegurarse de que todos los agentes de compras cumplan con sus estándares de rendimiento personal. Ayudar a desarrollar procesos de facturación y cobranza más efectivos.

Requisitos:

-Título Universitario: Administración de empresas, Ingeniería o carreras afines

-Experiencia mínima 2 años en el puesto en industrias

-Gran olfato para los negocios y experiencia en la industria

-Excelentes capacidades para orientar, enseñar y gestionar a las personas

- Analista de compras:

Descripción de puesto: Desarrollo de proveedores,abastecer a la organización eficientemente, negociar con proveedores estratégicos,analizar el consumo mensual para la compra idónea,elaboración de pedidos en tiempo y forma,colaborar en el pago oportuno a proveedores,elaborar ordenes de compra con los criterios necesarios que requiere la empresa, disminuir costos en el producto o servicio adquirido sin afectar la calidad del mismo, Programar la entrega de proveedores con la normatividad de limpieza y seguridad debida.

Requisitos:

-Educación mínima: Universitario

-Experiencia mínima de 2 años en compras.

-Excelentes habilidades de comunicación.

-Habilidades de negociación.

-Organizado, con habilidades operativas y de planificación en materia de ventas.

- Analista de abastecimiento y control de stock:

Descripción de puesto: Control de Stock e Inventarios semanales, incluyendo análisis de desvíos. Implementación de acciones correctivas y preventivas. Seguimiento y control de todo movimiento de mercadería. Diseño de indicadores y generación de reportes de gestión.

Requisitos:

-Técnico Mecánico/Electromecánico/Industrial o Estudiante o Graduado de Ingeniería Industrial o Licenciatura en Organización Industrial

-Conocimiento y manejo de Excel a nivel intermedio-avanzado

-Perfil analítico, resolutivo y práctico.

- Gerente de RRHH:

Descripción de puesto: Control de faltas, comunicación al personal, búsqueda de nuevos recursos, liquidación de sueldos, entrega y control de equipos de trabajo y de protección del personal.

Requisitos:

-Lic. en Relaciones laborales, RR.HH o afines.

-Mínimo de 3 años de experiencia en gestión de recursos humanos y desarrollo organizacional.

-Fuertes habilidades analíticas y de resolución de problemas. Capacidad para priorizar tareas y delegarlas cuando corresponda. Capacidad para actuar con integridad, profesionalismo y confidencialidad.

-Conocimiento profundo de las leyes y regulaciones relacionadas con el empleo.

-Excelentes habilidades interpersonales, de negociación y resolución de conflictos.

- Jefe de logística:

Descripción de puesto: tareas de staff respecto de sus subordinados. Adecuar la implementación del programa de logística tanto de traslados como de recepción y despacho a los objetivos de la organización, indicados por el gerente comercial.

Requisitos:

-Ingeniero industrial o tener una tecnicatura en logística.

-Experiencia mínima de 3 años

- Encargado del Almacén de PT, Picking y Despacho:

Descripción de puesto: tareas de control y de manejo de materiales. Realizan el chequeo y el movimiento de las materias primas en recepción y almacenes. Realización del picking de acuerdo a las líneas de pedido recibidas. Gestión de inventarios y control de stock.

Requisitos:

-Educación mínima: Secundario completo

-Experiencia de 1 año en puestos similares

-Conocimiento y manejo de Excel a nivel intermedio-avanzado

- Encargado del Almacén de MP, Insumos y Control:

Descripción de puesto: tareas de control y de manejo de materiales. Recepción de mercadería. Realizan el chequeo y el movimiento de producto terminado en recepción y almacenes. Gestión de inventarios, control de stock.

Requisitos:

-Educación mínima: Secundario completo

-Experiencia de 1 año en puestos similares

-Conocimiento y manejo de Excel a nivel intermedio-avanzado

Listado de Equipos Auxiliares, Muebles y Útiles

Para todas las áreas

Los equipos auxiliares requeridos para cada área son:

Común en todas las áreas:

- Lámparas y luces de emergencia

- Dispenser de agua

- Modem y Router

Gerente General y Sala de reuniones:

- Escritorio (1)

- Notebook (1)

- Mesa de reuniones grande (1)

- Sillas (12)

- Cajoneras (2)

- Armarios (2)

- Teléfonos móviles (2)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (3)

- Aire Acondicionado (2)

- Impresora (1)

- Matafuegos ABC (2)

Administración y Finanzas (3):

- Escritorio (3)

- Sillas (9)

- Notebook (3)

- Cajoneras (2)

- Armarios (2)

- Teléfonos móviles (3)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (3)

- Aire Acondicionado (1)

- Impresora (1)

- Matafuegos ABC (2)

Comercialización (5):

- Escritorio (3)

- Sillas (9)

- Notebooks (5)

- Cajoneras (4)

- Armarios (2)

- Teléfonos móviles (5)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (5)

- Aire Acondicionado (1)

- Impresora (2)

- Matafuegos ABC (2)

Compras y Abastecimiento (6):

- Escritorio (4)

- Sillas (12)

- Notebooks (6)

- Cajoneras (4)

- Armarios (2)

- Teléfonos móviles (6)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (6)

- Aire Acondicionado (1)

- Impresora (2)

- Matafuegos ABC (2)

Recursos Humanos (3):

- Escritorio (3)

- Sillas (9)

- Notebooks (3)

- Cajoneras (2)

- Armarios (2)

- Teléfonos móviles (3)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (3)

- Aire Acondicionado (1)

- Impresora (1)

- Matafuegos ABC (1)

Baños en Oficinas:

- Inodoros (6)

- Espejo (2)

- Bachas (4)

- Elementos de limpieza

- Cesto de basura (8)

Producción (10+1):

- Escritorios (1)

- Sillas (3)

- Notebooks (1)

- Impresora (1)

- Armarios (1)

- Teléfonos móviles (2)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cestos de basura grandes (3)

- Ventiladores (2)

- Matafuegos ABC (4)

Control de Calidad (2) y Mantenimiento (2):

- Mesa de trabajo (2)

- Sillas (4)

- Notebooks (2)

- Teléfonos móviles (2)

- Cesto de basura (2)

- Matafuegos ABC (2)

Logística (3):

- Escritorio (2)

- Sillas (5)

- Notebooks (3)

- Teléfonos móviles (2)

- Impresora (1)

- Estanterías grandes (6)

- Zorra mecánica

Baños y Vestuarios en Planta:

- Inodoros (6)

- Espejo (2)

- Bachas (4)

- Duchas (4)

- Elementos de limpieza

- Cesto de basura (8)

- Lockers (20)

- Matafuegos ABC (2)

Comedor:

- Mesa grande (3)

- Sillas (20)

- Heladera (1)

- Microondas (4)

- Pava eléctrica (2)

- Cafetera (1)

- Cesto de basura (2)

- Cocina con horno (1)

- Bachas (2)

- Elementos de limpieza

- Papel de cocina

- Elementos de cocina (platos, cubiertos, vasos, etc)

- Mesada para cocina

- Matafuegos ABC (2)

Anteproyecto de Planta

Plano de Planta con la Distribución de las Áreas

Plano con Recorrido de Materiales

Cronograma de Ejecución

Bibliografía

- ↑ https://boletinoficial.buenosaires.gob.ar/files/digesto/2016_I-I-ComercioIndustriaServiciosyEspectaculosPublicos.pdf

- ↑ https://es.wikipedia.org/wiki/Queso

- ↑ http://www.alimentosargentinos.gob.ar/contenido/marco/CAA/Capitulo_08.htm

- ↑ http://www.alimentosargentinos.gob.ar/contenido/marco/CAA/Capitulo_08.htm

- ↑ https://cartonalsas.com/productos/

- ↑ http://www.fao.org/fao-who-codexalimentarius/sh-proxy/en/?lnk=1&url=https%253A%252F%252Fworkspace.fao.org%252Fsites%252Fcodex%252FStandards%252FCXS%2B283-1978%252FCXS_283s.pdf

- ↑ http://www.alimentosargentinos.gob.ar/contenido/marco/CAA/Capitulo_08.htm

- ↑ https://docplayer.es/11216095-Elaboracion-de-quesos-de-pasta-semidura-con-ojos.html

- ↑ https://argentina.workingdays.org/