Diferencia entre revisiones de «2018/Grupo1/DimensionamientoTecnico»

| (No se muestran 19 ediciones intermedias del mismo usuario) | |||

| Línea 16: | Línea 16: | ||

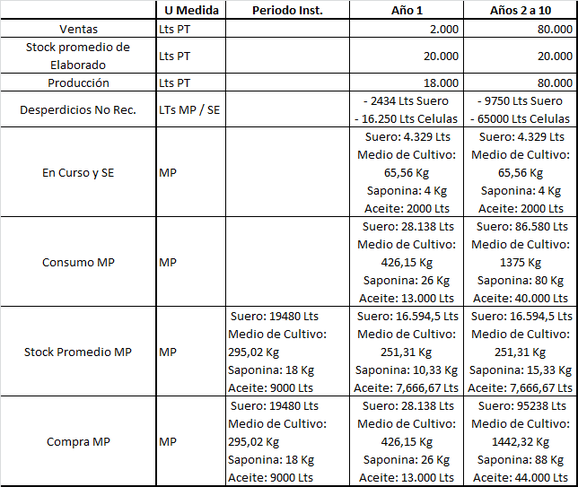

La vacuna es comercializada por dosis en frascos de 50 unidades de Polipropileno de 100 ml. | La vacuna es comercializada por dosis en frascos de 50 unidades de Polipropileno de 100 ml. | ||

Dicho frasco es cerrado mediante un tapón de goma y capsula de aluminio como sello (Flipoff). | Dicho frasco es cerrado mediante un tapón de goma y capsula de aluminio como sello (Flipoff). | ||

[[Archivo:Fotoenvase.jpg|frameless]] | |||

[[Archivo:Tapon.jpg|thumb|Plano Tapón de Goma y Capsula Flipoff|none|388x388px]][[Archivo:Frasco.jpg|thumb|Plano Frasco 100 mL|none|479x479px]] | [[Archivo:Tapon.jpg|thumb|Plano Tapón de Goma y Capsula Flipoff|none|388x388px]][[Archivo:Frasco.jpg|thumb|Plano Frasco 100 mL|none|479x479px]] | ||

=== | === Normas aplicables para la fabricación: === | ||

Adicionalmente a las regulaciones y leyes que aplican para cualquier industria, existen regulaciones especificas para este tipo de producto y su forma de elaboración. | |||

* Regulaciones locales, establecidas por Senasa: | |||

# Resolución 345/94 MARCO REGULATORIO PARA LOS PRODUCTOS VETERINARIOS | |||

# RZ 765/96 REGLAMENTACION COMPLEMENTARIA DEL MARCO REGULATORIO DE PRODUCTOS VETERINARIOS | |||

# Resolución 482/2002 Norma de Buenas Prácticas de Fabricación de Productos Veterinarios. | |||

# Resolución 681/2002 MARCO LEGAL VIGENTE EN EL REGISTRO DE PRODUCTOS VETERINARIOS | |||

* Regulaciones Regionales: | |||

# Brasil: Decreto Nº 5.053, de 22 de abril de 2004 y sus modificatorias Regulamento de Fiscalização de Produtos de Uso Veterinário e dos Estabelecimentos que os Fabriquem ou Comerciem, e dá outras providências | |||

# OIE Capítulo 3.7.1. Requisitos mínimos para la organización y la gestión de un centro de fabricación de vacunas. | |||

# OIE Capítulo 3.7.2 Requisitos mínimos para la producción aséptica en la fabricación de vacunas. | |||

Uno de los aspectos principales de estas regulaciones y que mas impacto tienen en infraestructura es la necesidad de realizar la infección, inactivación y control de calidad de esta etapa en sectores con nivel de Bioseguridad 4 O.I.E. La mas alta en esta categoría. | |||

=== | === Condición de mantenimiento del producto: === | ||

Para mantener en condiciones el producto, se debe mantener refrigerado dentro de un rango de temperaturas de 2 a 8°C. | |||

=== | === Ensayos: === | ||

=== | ==== <u>Ensayos sobre el Material de Envase:</u> ==== | ||

=== | ===== Etiquetas: ===== | ||

Se realizan los siguientes análisis internos: Dimensiones, gramaje, funcionalidad, adhesividad, diámetro del buje, distancia entre etiquetas. | |||

===== Frascos, Tapones y capsulas Flipoff: ===== | |||

Se realizan análisis dimensionales y de esterilidad. | |||

==== <u>Ensayos sobre las Materias Primas:</u> ==== | |||

Medio de Cultivo: Conductividad, Osmolalidad, pH | |||

Saponina: Viables. | |||

Filtros: Test de integridad | |||

Sueros: Anticuerpos, proteínas totales, esterilidad y promoción de crecimiento. | |||

==== <u>Ensayos en proceso:</u> ==== | |||

===== Cultivo Celular: ===== | |||

Control de micoplasma. | |||

conteo celular: (Vivas/Muertas, Mide pH, Temp, Agitación, Caudal de Aire, Tensión de Gram. | |||

===== Sedimentación: ===== | |||

Control de esterilidad. | |||

===== Semillas: ===== | |||

Control de Esterilidad, Titulo, Fijación, Efecto Citopatico, Tinción de Gram, Microplasmas, Adventicios | |||

===== Infección: ===== | |||

Cinética de inactivación, | |||

Control de esterilidad. | |||

pH | |||

Masa antigénica | |||

Fijación de Complementos | |||

Control de inactivación | |||

Control de esterilidad | |||

===== Concentración: ===== | |||

Masa Antigénica | |||

pH | |||

Control de inactivación | |||

Fijación de complemento | |||

==== <u>Controles Periódicos:</u> ==== | |||

Envasado: Media Fill Test. Frecuencia: 3 series envasados por año. | |||

Ropa Estéril – papel cambio color. | |||

Monitoreo ambientales: hisopados Equipos, operarios y del Aire. | |||

==== <u>Ensayos del Producto Final:</u> ==== | |||

Prueba de Hermeticidad. | |||

Esterilidad, Inocuidad, Conductividad, Viscosidad, Prueba de Gota, Centrifuga, Estabilidad, Baño de Glicerina, Densidad, Masa Antigénica, Titulación p/cada cepa. | |||

== Definición del proceso de producción == | == Definición del proceso de producción == | ||

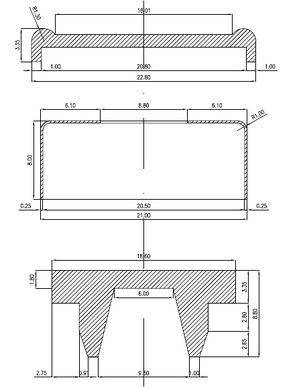

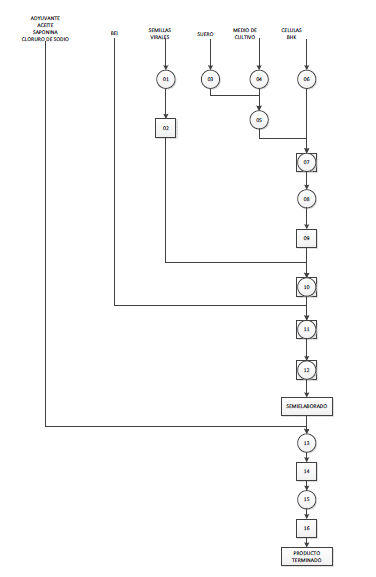

=== Diagrama de Flujo de Fabricación y Control. | === Diagrama de Flujo de Fabricación y Control. === | ||

[[Archivo:SINOPTICO VACUNA.png|none|thumb|577x577px]] | |||

=== Descripción de cada etapa del proceso productivo: === | |||

01: Proceso de descongelamiento de semillas y preparación para infección. | |||

02: Control de Calidad de Semillas: Control de Esterilidad,Titulo, Fijación, Efecto Citopatico, Tinción de Gram, Microplasmas. | |||

03: Preparación del suero bovino, descongelamiento y sedimentación. | |||

04: Preparación de medio de cultivo, disolución en agua calidad inyectable (WFI). | |||

05: Preparación de Medio de Cultivo con sobrenadante de suero. Mezcla. | |||

06: Descongelamiento de banco de trabajo de células BHK e inicio del escalado celular. | |||

07: Escalado celular hasta tanques a granel. | |||

Control: conteo celular (Vivas/Muertas, Mide pH, Temp, Agitación, Caudal de Aire, Tensión de Gram.) | |||

08: Sedimentación celular. | |||

09: Control de calidad sedimentación: Control de esterilidad. | |||

10: Agregado de semillas en células e Infección viral. Control: Titulo infectante, y Control de esterilidad. | |||

11: Inactivación viral mediante el uso de BEI. Control: Cinética de inactivación, Control de esterilidad, Masa antigénica, Control de inactivación, Control de esterilidad. | |||

12:Concentración mediante sedimentación con PEG. Control: Masa Antigénica, pH, Control de inactivación | |||

13: Formulación de Fase Acuosa (Adyuvante, saponina, antígeno viral) y emulsionado con aceite mineral. | |||

14: Control de producto final a granel: | |||

Esterilidad, Inocuidad, Conductividad, Viscosidad, Prueba de Gota, Centrifuga, Estabilidad, Baño de Glicerina, Densidad, Masa Antigénica, Titulación p/cada cepa. | |||

15: Envasado. | |||

16: Control de producto terminado: | |||

Esterilidad, Inocuidad, Conductividad, Viscosidad, Prueba de Gota, Centrifuga, Estabilidad, Baño de Glicerina, Densidad, Masa Antigénica, Titulación p/cada cepa, Prueba de Hermeticidad. | |||

== Determinación de las máquinas e instalaciones. Cálculos. == | == Determinación de las máquinas e instalaciones. Cálculos. == | ||

=== Especificaciones técnicas de las máquinas | === Especificaciones técnicas de las máquinas: === | ||

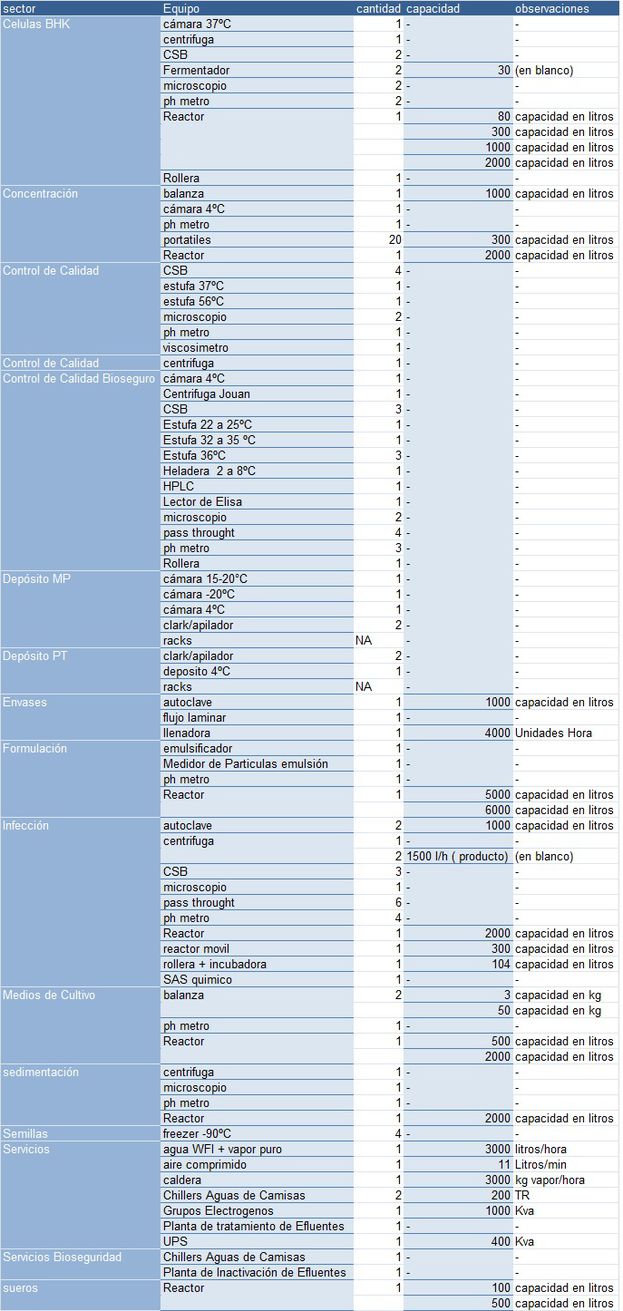

==== Listado de Equipos: ==== | |||

[[Archivo:Listado Equipos.jpg|none|thumb|1312x1312px]] | |||

==== Especificación de Equipos Principales: ==== | |||

Reactores: Los reactores a utilizar en las diferentes etapas de fabricación tienen que ser diseñados específicamente para la industria farmacéutica veterinaria. El material de estos equipos debe ser acero inoxidable 316L. Debe poder soportar esterilizaciones con vapor a 121°C, presiones entre -1 y 2 Kg/cm2. | |||

Centrifuga de Infección: Para la separación de los restos celulares luego de la infección e inactivación se utilizará una centrifuga sanitaria, esterilizable y de descarga automática. El material de fabricación será acero inoxidable 316L en las partes de contacto con el producto. Las opciones en el mercado de estos equipos son Alfa Laval modelo BTPX 710 o Westfalia CSC 20. | |||

=== | CSB (Cabinas de Seguridad Biológica): Tendrán las dimensiones para que trabaje un operador. Serán del tipo Clase II A1. Marca: Esco, Thermo, Telstar. | ||

Autoclave: Los autoclaves a utilizar para la esterilización de materiales y de residuos en área de bioseguridad serán con doble puerta, calentados con vapor de agua proveniente de la caldera de planta. | |||

Flujo Laminar: Se utilizarán Flujos laminares verticales para la zona de carga de sueros y las etapas de llenado, taponado y crimpado de la linea de envasado. La filtración de aire se realizará con filtros absolutos H14. | |||

Linea de Envasado: La linea de envasado contara con los módulos de carga y ordenador de envases, llenado, taponado, crimpado y etiquetado. la misma vendrá con flujo laminar para las primeras 4 etapas. | |||

Planta de Agua WFI: Para la formulación del medio de cultivo, la fase acuosa de la vacuna final, así como el lavado de los equipos de proceso se utilizará agua WFI ( Water for Injection). Para la producción prevista, la planta debe contar con una capacidad de 3000 L/h. Dicha Agua será almacenada a 80°C para prevenir la formación de colonias y contaminación. Se encontrara en constante movimiento circulando por un loop que abastecerá los diferentes puntos de consumo. | |||

Caldera de vapor: Para la calefacción de los ambientes de planta mediante las unidades de tratamiento de aire, generación de vapor puro y mantenimiento de agua WFI a 80°C se utilizará vapor industrial provisto por una caldera humotubular de fondo húmedo. Para la producción prevista debe tener una capacidad de 3000 Kg/h. | |||

Generador de Vapor Puro: Para la esterilización de los equipos de procesos se utilizará un generador de vapor puro, el cual genera vapor a partir de agua WFI intercambiando con vapor industrial. La capacidad del equipo será de 1500 Kg/h de vapor. | |||

Chillers: Se utilizaran para el enfriamiento y control de humedad de los ambientes por medio de las serpentinas ubicadas en la unidades de tratamiento de aire, al mismo tiempo se utilizará para generar agua fria para enfriamiento del producto en los reactores, haciendo pasar este agua por las serpentinas de dichos reactores. | |||

Generadores Eléctricos: Se contará con equipos de generación de energía eléctrica abastecidos con combustible liquido (Gasoil) los mismos permitirán, en caso de corte de la empresa de energia, abastecer toda la planta. | |||

UPS: Se utilizará para mantener la zona de bioseguridad en caso de corte de energía y en el lapso de tiempo entre el corte y la puesta en marcha de los grupos electrógenos. La potencia sera de 400 KVA. | |||

Compresor de Aire: Se contará con un compresor a tornillo libre de aceite para generar aire comprimido para proceso ( trasvase de producto entre reactores) y maniobras (Válvulas actuadas neumaticamente). Para la producción prevista se debe utilizar un equipo de 11 m3/min. | |||

=== Consumos de energía, agua y otros servicios: === | |||

Energia electrica: Ingreso de Linea trifasica de 13.2 KV ( 1200 KVA) | |||

Gas: 150 m3/h | |||

Agua: 100 m3/dia | |||

Residuos Liquidos: 80m3/dia | |||

Residuos Solidos: 2 m3/dia | |||

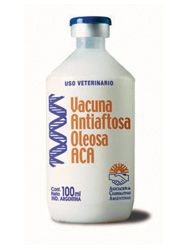

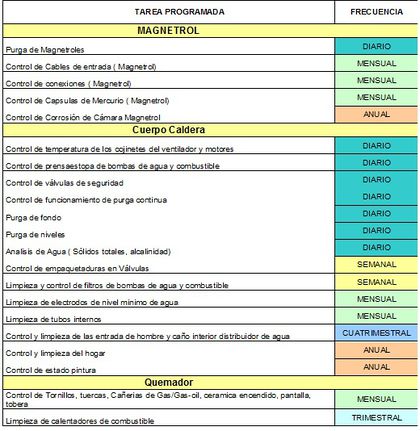

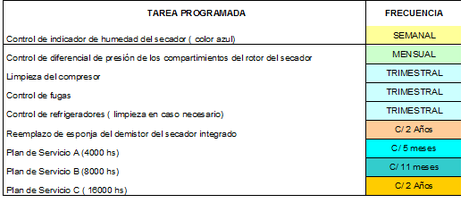

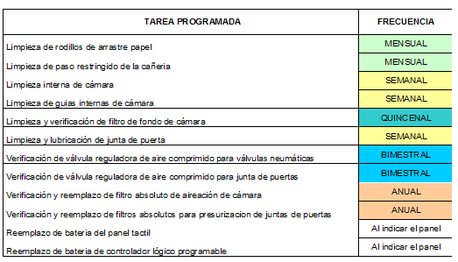

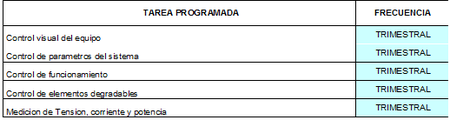

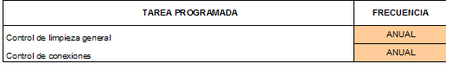

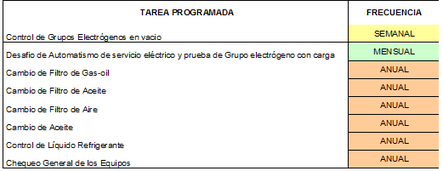

=== Mantenimiento de Equipos Principales: === | |||

==== Caldera: ==== | |||

[[Archivo:Caldera.jpg|frameless|431x431px]] | |||

==== Chillers: ==== | |||

[[Archivo:Chiller.jpg|frameless|647x647px]] | |||

==== Compresor de Aire: ==== | |||

[[Archivo:Compresor de Aire.png|frameless|469x469px]] | |||

==== Autoclaves: ==== | |||

[[Archivo:Autoclave.png|frameless|458x458px]] | |||

==== UPS: ==== | |||

[[Archivo:UPS.png|frameless|450x450px]] | |||

==== Transformador: ==== | |||

[[Archivo:Transformador.png|frameless|452x452px]] | |||

==== Grupo Electrógeno: ==== | |||

[[Archivo:Grupo electrogeno.png|frameless|443x443px]] | |||

==== Reactores: ==== | |||

[[Archivo:Reactores.png|frameless|441x441px]] | |||

==== Otros Mantenimientos: ==== | |||

===== Cabina de Seguridad Biológica: ===== | |||

Control de Integridad de filtros, frecuencia Anual. | |||

===== Centrífuga: ===== | |||

Cambio de sellos intermedios cada 6 meses | |||

Cambio de sellos mayores cada 1 año. | |||

Balanceo en caso de altas vibraciones. | |||

===== Línea de envasado: ===== | |||

Integridad de filtros en flujo laminar de forma anual. | |||

Control de niveles de aceite semestral. | |||

===== Planta de Agua WFI: ===== | |||

Sanitizado mensual. | |||

Cambio de membranas en caso de elevación de presión. | |||

=== Balance de Material: === | |||

{| | |||

|Secciones Operativas | |||

|Consumo - dia | |||

|Desperdicios Dia Proceso - Dia | |||

|Producciones seccionales - Dia | |||

|Alimentacion anual [L] | |||

|Desperdicios No Recuperables [L] | |||

|Producciones seccionales [L] | |||

|Observaciones | |||

|- | |||

|Sueros | |||

|270 Lts | |||

|30 Lts | |||

|240 L/dia | |||

|87750 | |||

|9750 | |||

|78000 | |||

|Por extracción de sobrenadante | |||

|- | |||

|Medios de Cultivo | |||

|4,23 Kg + 240 Lts SU + WFI | |||

|0 lts | |||

|2000 L/dia | |||

|78000 | |||

| | |||

|650000 | |||

|4,23 Kg MDC + 240 Lts SU + WFI | |||

|- | |||

|Celulas BHK | |||

|1000 Lts /dia inicio cultivo | |||

|0 Lts | |||

|2000 Lts /dia cultivo | |||

|325000 | |||

| | |||

|650000 | |||

|No se incluye escalado, sino la producción diaria en tanque final | |||

|- | |||

|Sedimentación | |||

|2000 Lts /dia cultivo | |||

|200 Lts | |||

|1800 Lts | |||

|650000 | |||

|65000 | |||

|585000 | |||

|Por extracción de sobrenadante | |||

|- | |||

|Infeccion | |||

|1800 Lts /Dia de sedimentado | |||

|0 | |||

|1800 Lts | |||

|585000 | |||

|0 | |||

|585000 | |||

| | |||

|- | |||

|Concentración | |||

| 1800 Lts | |||

| | |||

1.671 | |||

|129 Lts | |||

|585000 | |||

|543075 | |||

|41925 | |||

|Se tiene en cuenta variabilidad de masa antigenica, ( el desperdicio es la purificacion del antigeno) | |||

|- | |||

|Formulación | |||

|4000 Lts api x mes | |||

|0 | |||

|8000 Lts Mes | |||

|40000 | |||

|0 | |||

|80000 | |||

| | |||

|} | |||

=== Ritmo de Trabajo: === | |||

{| | |||

| | |||

| | |||

| | |||

|Horario | |||

| | |||

| | |||

|- | |||

|Secciones Operativas | |||

|Dias | |||

|Turnos | |||

|Turno 1 | |||

|Turno 2 | |||

|Turno 3 | |||

|- | |||

|Sueros | |||

|7 | |||

|1 | |||

|8 a 17 | |||

| - | |||

| - | |||

|- | |||

|Medios de Cultivo | |||

|7 | |||

|1 | |||

|8 a 17 | |||

| - | |||

| - | |||

|- | |||

|Celulas BHK | |||

|7 | |||

|3 | |||

|6 a 14 | |||

|14 22 | |||

|22 a 6 | |||

|- | |||

|Sedimentación | |||

|7 | |||

|3 | |||

|6 a 14 | |||

|14 22 | |||

|22 a 6 | |||

|- | |||

|Infeccion | |||

|7 | |||

|3 | |||

|6 a 14 | |||

|14 22 | |||

|22 a 6 | |||

|- | |||

|Concentración | |||

|7 | |||

|3 | |||

|6 a 14 | |||

|14 22 | |||

|22 a 6 | |||

|- | |||

|Formulación | |||

|5 | |||

|1 | |||

|8 a 17 | |||

| - | |||

| - | |||

|} | |||

=== Capacidad Operativa de la Maquinaria: === | |||

{| | |||

|Secciones Operativas | |||

|Programa anual de produccion | |||

|Capacidad Real Maquina x año | |||

|Capacidad real x seccion x año | |||

|Aprovechamiento Seccional | |||

|- | |||

|Sueros | |||

| | |||

78.000 | |||

| | |||

325.000 | |||

| | |||

325.000 | |||

|24% | |||

|- | |||

|Medios de Cultivo | |||

| | |||

650.000 | |||

| | |||

1.300.000 | |||

| | |||

1.300.000 | |||

|50% | |||

|- | |||

|Celulas BHK | |||

| | |||

650.000 | |||

| | |||

650.000 | |||

| | |||

650.000 | |||

|100% | |||

|- | |||

|Sedimentación | |||

| | |||

585.000 | |||

| | |||

585.000 | |||

| | |||

585.000 | |||

|100% | |||

|- | |||

|Infeccion | |||

| | |||

585.000 | |||

| | |||

585.000 | |||

| | |||

585.000 | |||

|100% | |||

|- | |||

|Concentración | |||

| | |||

41.925 | |||

| | |||

41.925 | |||

| | |||

41.925 | |||

|100% | |||

|- | |||

|Formulación | |||

| | |||

80.000 | |||

| | |||

1.625.000 | |||

| | |||

1.625.000 | |||

|5% | |||

|- | |||

|Envasado | |||

| | |||

800.000 | |||

| | |||

6.630.000 | |||

| | |||

6.630.000 | |||

|12% | |||

|} | |||

=== Cuellos de Botella: === | |||

El cuello de Botella lo encontramos en los sectores de BHK, Sedimentación, Infección y Concentración. | |||

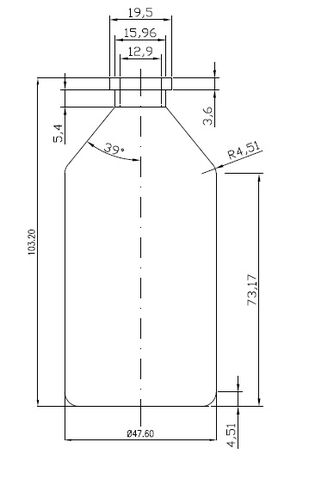

== Determinación de la evolución de las mercaderías == | == Determinación de la evolución de las mercaderías == | ||

| Línea 54: | Línea 501: | ||

Vamos a tener un tiempo de entrega que sera cada 6 meses y se hará mediante una empresa de transportes terciarizada que realizara las entregas con camiones frigoríficos para mantener la temperatura del producto entre 2 y 8 °C. | Vamos a tener un tiempo de entrega que sera cada 6 meses y se hará mediante una empresa de transportes terciarizada que realizara las entregas con camiones frigoríficos para mantener la temperatura del producto entre 2 y 8 °C. | ||

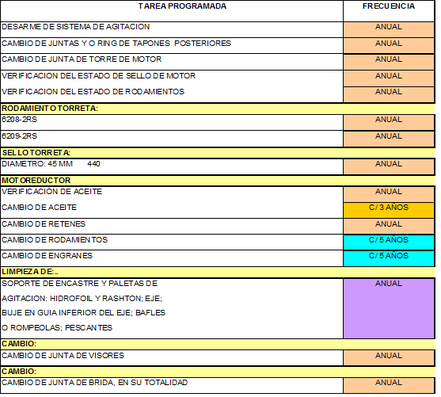

=== | === Evolución de la Producción === | ||

''* Para la producción y medición se utilizan litros de vacuna formulada.'' | |||

Régimen Promedio 80000/10 meses = 8000 Lts /mes ( dos formulaciones de 4000 LTs) | |||

[[Archivo:Evolucion mercaderias.png|frameless|843x843px]] | |||

<u>Volumen de Producción resto del año:</u> 8000 Lts en el mes restante. | |||

<u>Volumen total de producción año 1:</u> 18.000 Lts. | |||

La producción de vacuna se da con un proceso lento de inicio de actividades y de puesta en marca de los equipos. | |||

Esto es debido a que hay toda una fase inicial de amrado de los lotes de cultivo celular e infecciones para producir el antígeno y con esto luego, formular las vacunas. | |||

=== Stock Promedio de Producto Terminado === | |||

La entrega de producto es semestral, de acuerdo al plan de vacunación establecido de dos dosis anuales. | |||

La producción es de 80.000 lts año, por lo que el stock a entregar semestralmente es de 40.000 lts | |||

El stock promedio es de 20.000 lts | |||

=== Evolución de Ventas === | |||

Ventas Año 1: 20.000 - 18.000 = 2.000 Lts | |||

Ventas Año 2 a 10: 80.000 Lts | |||

=== Consumo de Materia Prima: === | |||

=== | ==== Cantidades por cada 1 Millon de Dosis = 2000 Lts de producto final formulado, adicional al suero y medio de cultivo: ==== | ||

Saponina: 2 Kg | |||

Aceite: 1000 Lts | |||

==== Cantidad Materia Prima en Puesta en Marcha: ==== | |||

Producción 18.000 Lts | |||

Suero: | |||

Para una producción anual se utiliza 78.000 Lts por lo que en puesta en marcha se utilizara: 78.000 /80.000 *18.000 * 1.11 = 19.480 Lts | |||

Medio de Cultivo:295,02 Kg | |||

Saponina: 2Kg /2000Lts *18.000 = 18 Kg | |||

Aceite: 9000 Lts | |||

==== Cantidad de Materia Prima resto año puesta en marcha: ==== | |||

Cantidad a producir: 8000 Lts | |||

Suero: 8658 Lts | |||

Medio de Cultivo:131,13 Kg | |||

Saponina: 8 Kg | |||

Aceite: 4000 Lts | |||

==== Cantidad de Materia Prima en Proceso: ==== | |||

Se toma como ciclo los lotes de formulación, dado que son dos lotes de formulación por mes , cada ciclo dura 15 dias. | |||

un Lote=4.000 lts | |||

Suero: 4.329 Lts | |||

Medio de Cultivo: 65,56 Kg | |||

Saponina: 4 Kg | |||

Aceite: 2000 Lts | |||

==== Cantidad de Materia Prima año 2 al 10: ==== | |||

Cantidad a producir: 80000 Lts | |||

Suero: 86.580 Lts | |||

Medio de Cultivo: 1375 Kg | |||

Saponina: 80 Kg | |||

Aceite: 40.000 Lts | |||

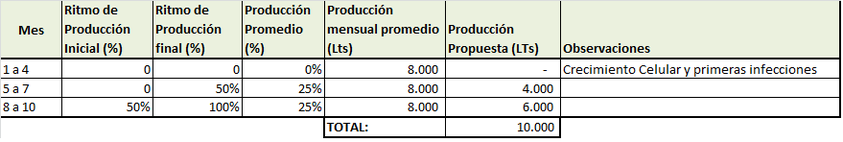

=== Stock Promedio y Compra de Materia Prima: === | |||

Dados los tiempos de importación de los insumos, se preve un máximo de Stock de 3 meses. | |||

[[Archivo:Stock MP.png|frameless|862x862px]] | |||

=== Resumen de Evolución de Mercaderias: === | |||

[[Archivo:Resumen MP.png|frameless|578x578px]] | |||

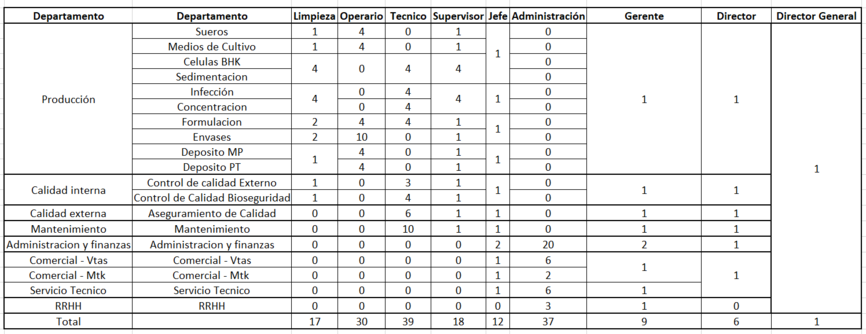

== Determinación de personal == | == Determinación de personal == | ||

| Línea 245: | Línea 778: | ||

== Anteproyecto de Planta. == | == Anteproyecto de Planta. == | ||

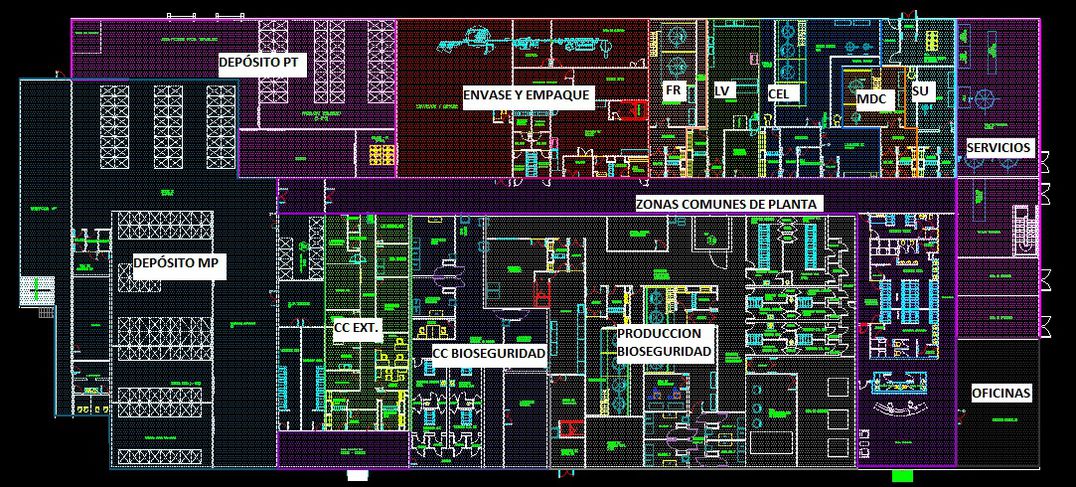

=== Plano de la Planta | === Plano de la Planta ( Zonificación): === | ||

[[Archivo:ZONIFICACION.jpg|none|thumb|1076x1076px|ZONIFICACIÓN DE PLANTA]]Abreviaturas: | |||

FR: Formulación. | |||

LV: Lavadero. | |||

CEL: Cultivo Celular. | |||

MDC: Medios de Cultivo. | |||

SU: Sueros. | |||

PT: Producto Terminado. | |||

MP: Materias Primas | |||

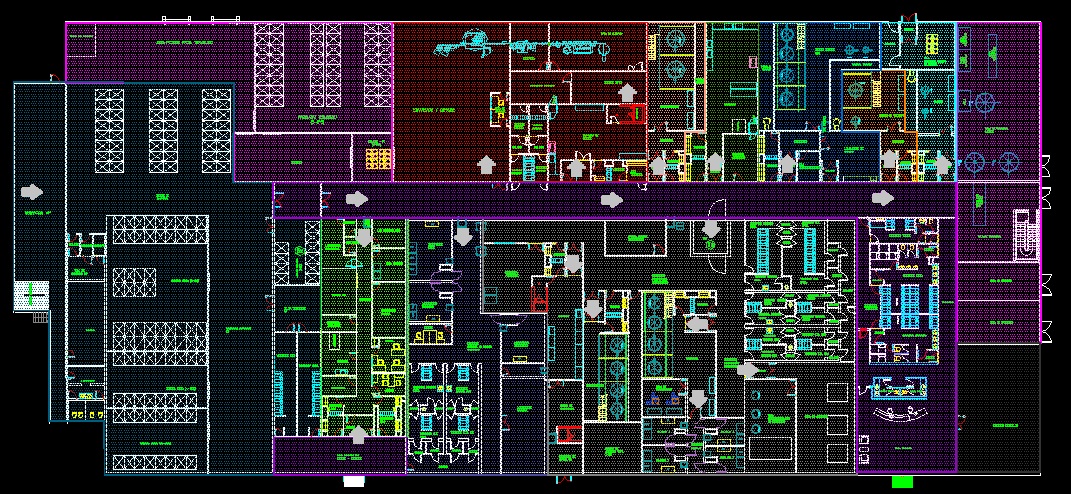

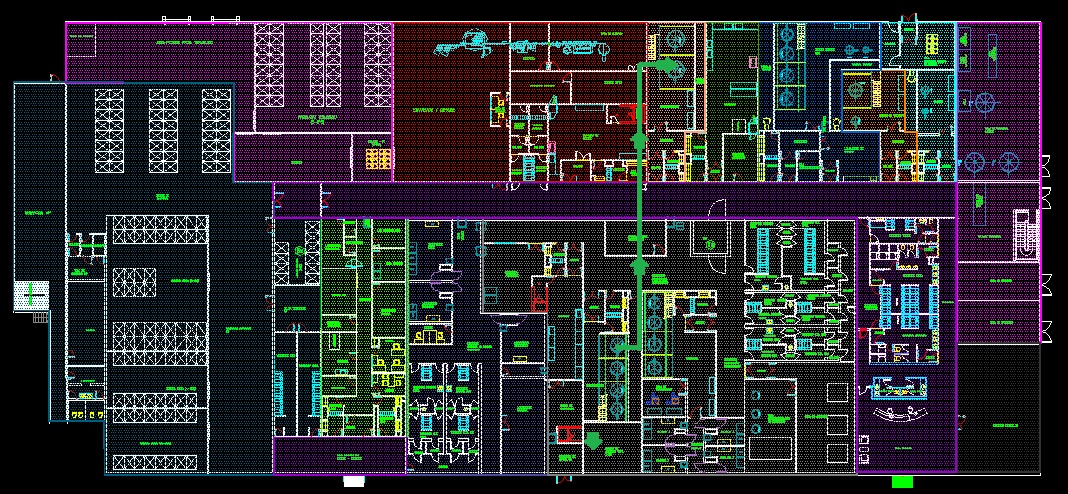

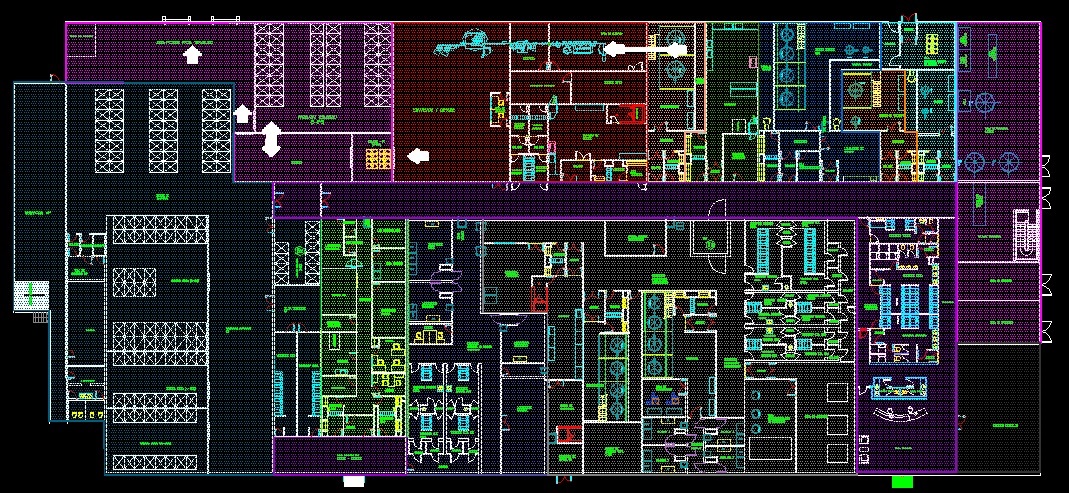

=== | === Flujo de Materiales, Semielaborados y Producto Terminado en Planta: === | ||

[[Archivo:FLUJO MAT.jpg|none|thumb|1071x1071px|FLUJO DE MATERIALES - INSUMOS - MATERIA PRIMA]] | |||

[[Archivo:FLUJO SE.jpg|none|thumb|1068x1068px|FLUJO DE SEMIELABORADOS (ANTIGENO)]] | |||

[[Archivo:FLUJO PT.jpg|none|thumb|1069x1069px|FLUJO DE PRODUCTO TERMINADO]] | |||

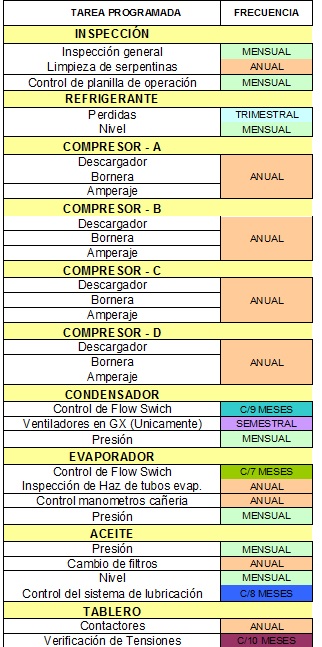

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

[[Archivo:Cronograma.jpg|thumb|1115x1115px]] | |||

Revisión actual - 03:18 24 ago 2018

Determinación de la localización

Matriz de Localización

Basándonos en lo analizado en la Matriz de Localización optamos por instalarnos en Garín, Provincia de Buenos Aires.

Definición técnica del producto

El producto a fabricar es vacuna oleosa inactivada para la inmunización contra la fiebre aftosa.

Este producto es una vacuna oleosa, tetravalente, inactivada con etilenimina binaria (BEI), formulada con adyuvante oleoso y saponina (larga inmunidad); contiene las cepas O1 Campos, A24 Cruzeiro, A Argentina 2001, C3 Indaial.

Cada dosis es de 2 ml y se comercializa en formatos de 50 (100 ml).

Envase:

La vacuna es comercializada por dosis en frascos de 50 unidades de Polipropileno de 100 ml.

Dicho frasco es cerrado mediante un tapón de goma y capsula de aluminio como sello (Flipoff).

Normas aplicables para la fabricación:

Adicionalmente a las regulaciones y leyes que aplican para cualquier industria, existen regulaciones especificas para este tipo de producto y su forma de elaboración.

- Regulaciones locales, establecidas por Senasa:

- Resolución 345/94 MARCO REGULATORIO PARA LOS PRODUCTOS VETERINARIOS

- RZ 765/96 REGLAMENTACION COMPLEMENTARIA DEL MARCO REGULATORIO DE PRODUCTOS VETERINARIOS

- Resolución 482/2002 Norma de Buenas Prácticas de Fabricación de Productos Veterinarios.

- Resolución 681/2002 MARCO LEGAL VIGENTE EN EL REGISTRO DE PRODUCTOS VETERINARIOS

- Regulaciones Regionales:

- Brasil: Decreto Nº 5.053, de 22 de abril de 2004 y sus modificatorias Regulamento de Fiscalização de Produtos de Uso Veterinário e dos Estabelecimentos que os Fabriquem ou Comerciem, e dá outras providências

- OIE Capítulo 3.7.1. Requisitos mínimos para la organización y la gestión de un centro de fabricación de vacunas.

- OIE Capítulo 3.7.2 Requisitos mínimos para la producción aséptica en la fabricación de vacunas.

Uno de los aspectos principales de estas regulaciones y que mas impacto tienen en infraestructura es la necesidad de realizar la infección, inactivación y control de calidad de esta etapa en sectores con nivel de Bioseguridad 4 O.I.E. La mas alta en esta categoría.

Condición de mantenimiento del producto:

Para mantener en condiciones el producto, se debe mantener refrigerado dentro de un rango de temperaturas de 2 a 8°C.

Ensayos:

Ensayos sobre el Material de Envase:

Etiquetas:

Se realizan los siguientes análisis internos: Dimensiones, gramaje, funcionalidad, adhesividad, diámetro del buje, distancia entre etiquetas.

Frascos, Tapones y capsulas Flipoff:

Se realizan análisis dimensionales y de esterilidad.

Ensayos sobre las Materias Primas:

Medio de Cultivo: Conductividad, Osmolalidad, pH

Saponina: Viables.

Filtros: Test de integridad

Sueros: Anticuerpos, proteínas totales, esterilidad y promoción de crecimiento.

Ensayos en proceso:

Cultivo Celular:

Control de micoplasma.

conteo celular: (Vivas/Muertas, Mide pH, Temp, Agitación, Caudal de Aire, Tensión de Gram.

Sedimentación:

Control de esterilidad.

Semillas:

Control de Esterilidad, Titulo, Fijación, Efecto Citopatico, Tinción de Gram, Microplasmas, Adventicios

Infección:

Cinética de inactivación,

Control de esterilidad.

pH

Masa antigénica

Fijación de Complementos

Control de inactivación

Control de esterilidad

Concentración:

Masa Antigénica

pH

Control de inactivación

Fijación de complemento

Controles Periódicos:

Envasado: Media Fill Test. Frecuencia: 3 series envasados por año.

Ropa Estéril – papel cambio color.

Monitoreo ambientales: hisopados Equipos, operarios y del Aire.

Ensayos del Producto Final:

Prueba de Hermeticidad.

Esterilidad, Inocuidad, Conductividad, Viscosidad, Prueba de Gota, Centrifuga, Estabilidad, Baño de Glicerina, Densidad, Masa Antigénica, Titulación p/cada cepa.

Definición del proceso de producción

Diagrama de Flujo de Fabricación y Control.

Descripción de cada etapa del proceso productivo:

01: Proceso de descongelamiento de semillas y preparación para infección.

02: Control de Calidad de Semillas: Control de Esterilidad,Titulo, Fijación, Efecto Citopatico, Tinción de Gram, Microplasmas.

03: Preparación del suero bovino, descongelamiento y sedimentación.

04: Preparación de medio de cultivo, disolución en agua calidad inyectable (WFI).

05: Preparación de Medio de Cultivo con sobrenadante de suero. Mezcla.

06: Descongelamiento de banco de trabajo de células BHK e inicio del escalado celular.

07: Escalado celular hasta tanques a granel.

Control: conteo celular (Vivas/Muertas, Mide pH, Temp, Agitación, Caudal de Aire, Tensión de Gram.)

08: Sedimentación celular.

09: Control de calidad sedimentación: Control de esterilidad.

10: Agregado de semillas en células e Infección viral. Control: Titulo infectante, y Control de esterilidad.

11: Inactivación viral mediante el uso de BEI. Control: Cinética de inactivación, Control de esterilidad, Masa antigénica, Control de inactivación, Control de esterilidad.

12:Concentración mediante sedimentación con PEG. Control: Masa Antigénica, pH, Control de inactivación

13: Formulación de Fase Acuosa (Adyuvante, saponina, antígeno viral) y emulsionado con aceite mineral.

14: Control de producto final a granel:

Esterilidad, Inocuidad, Conductividad, Viscosidad, Prueba de Gota, Centrifuga, Estabilidad, Baño de Glicerina, Densidad, Masa Antigénica, Titulación p/cada cepa.

15: Envasado.

16: Control de producto terminado:

Esterilidad, Inocuidad, Conductividad, Viscosidad, Prueba de Gota, Centrifuga, Estabilidad, Baño de Glicerina, Densidad, Masa Antigénica, Titulación p/cada cepa, Prueba de Hermeticidad.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas:

Listado de Equipos:

Especificación de Equipos Principales:

Reactores: Los reactores a utilizar en las diferentes etapas de fabricación tienen que ser diseñados específicamente para la industria farmacéutica veterinaria. El material de estos equipos debe ser acero inoxidable 316L. Debe poder soportar esterilizaciones con vapor a 121°C, presiones entre -1 y 2 Kg/cm2.

Centrifuga de Infección: Para la separación de los restos celulares luego de la infección e inactivación se utilizará una centrifuga sanitaria, esterilizable y de descarga automática. El material de fabricación será acero inoxidable 316L en las partes de contacto con el producto. Las opciones en el mercado de estos equipos son Alfa Laval modelo BTPX 710 o Westfalia CSC 20.

CSB (Cabinas de Seguridad Biológica): Tendrán las dimensiones para que trabaje un operador. Serán del tipo Clase II A1. Marca: Esco, Thermo, Telstar.

Autoclave: Los autoclaves a utilizar para la esterilización de materiales y de residuos en área de bioseguridad serán con doble puerta, calentados con vapor de agua proveniente de la caldera de planta.

Flujo Laminar: Se utilizarán Flujos laminares verticales para la zona de carga de sueros y las etapas de llenado, taponado y crimpado de la linea de envasado. La filtración de aire se realizará con filtros absolutos H14.

Linea de Envasado: La linea de envasado contara con los módulos de carga y ordenador de envases, llenado, taponado, crimpado y etiquetado. la misma vendrá con flujo laminar para las primeras 4 etapas.

Planta de Agua WFI: Para la formulación del medio de cultivo, la fase acuosa de la vacuna final, así como el lavado de los equipos de proceso se utilizará agua WFI ( Water for Injection). Para la producción prevista, la planta debe contar con una capacidad de 3000 L/h. Dicha Agua será almacenada a 80°C para prevenir la formación de colonias y contaminación. Se encontrara en constante movimiento circulando por un loop que abastecerá los diferentes puntos de consumo.

Caldera de vapor: Para la calefacción de los ambientes de planta mediante las unidades de tratamiento de aire, generación de vapor puro y mantenimiento de agua WFI a 80°C se utilizará vapor industrial provisto por una caldera humotubular de fondo húmedo. Para la producción prevista debe tener una capacidad de 3000 Kg/h.

Generador de Vapor Puro: Para la esterilización de los equipos de procesos se utilizará un generador de vapor puro, el cual genera vapor a partir de agua WFI intercambiando con vapor industrial. La capacidad del equipo será de 1500 Kg/h de vapor.

Chillers: Se utilizaran para el enfriamiento y control de humedad de los ambientes por medio de las serpentinas ubicadas en la unidades de tratamiento de aire, al mismo tiempo se utilizará para generar agua fria para enfriamiento del producto en los reactores, haciendo pasar este agua por las serpentinas de dichos reactores.

Generadores Eléctricos: Se contará con equipos de generación de energía eléctrica abastecidos con combustible liquido (Gasoil) los mismos permitirán, en caso de corte de la empresa de energia, abastecer toda la planta.

UPS: Se utilizará para mantener la zona de bioseguridad en caso de corte de energía y en el lapso de tiempo entre el corte y la puesta en marcha de los grupos electrógenos. La potencia sera de 400 KVA.

Compresor de Aire: Se contará con un compresor a tornillo libre de aceite para generar aire comprimido para proceso ( trasvase de producto entre reactores) y maniobras (Válvulas actuadas neumaticamente). Para la producción prevista se debe utilizar un equipo de 11 m3/min.

Consumos de energía, agua y otros servicios:

Energia electrica: Ingreso de Linea trifasica de 13.2 KV ( 1200 KVA)

Gas: 150 m3/h

Agua: 100 m3/dia

Residuos Liquidos: 80m3/dia

Residuos Solidos: 2 m3/dia

Mantenimiento de Equipos Principales:

Caldera:

Chillers:

Compresor de Aire:

Autoclaves:

UPS:

Transformador:

Grupo Electrógeno:

Reactores:

Otros Mantenimientos:

Cabina de Seguridad Biológica:

Control de Integridad de filtros, frecuencia Anual.

Centrífuga:

Cambio de sellos intermedios cada 6 meses

Cambio de sellos mayores cada 1 año.

Balanceo en caso de altas vibraciones.

Línea de envasado:

Integridad de filtros en flujo laminar de forma anual.

Control de niveles de aceite semestral.

Planta de Agua WFI:

Sanitizado mensual.

Cambio de membranas en caso de elevación de presión.

Balance de Material:

| Secciones Operativas | Consumo - dia | Desperdicios Dia Proceso - Dia | Producciones seccionales - Dia | Alimentacion anual [L] | Desperdicios No Recuperables [L] | Producciones seccionales [L] | Observaciones |

| Sueros | 270 Lts | 30 Lts | 240 L/dia | 87750 | 9750 | 78000 | Por extracción de sobrenadante |

| Medios de Cultivo | 4,23 Kg + 240 Lts SU + WFI | 0 lts | 2000 L/dia | 78000 | 650000 | 4,23 Kg MDC + 240 Lts SU + WFI | |

| Celulas BHK | 1000 Lts /dia inicio cultivo | 0 Lts | 2000 Lts /dia cultivo | 325000 | 650000 | No se incluye escalado, sino la producción diaria en tanque final | |

| Sedimentación | 2000 Lts /dia cultivo | 200 Lts | 1800 Lts | 650000 | 65000 | 585000 | Por extracción de sobrenadante |

| Infeccion | 1800 Lts /Dia de sedimentado | 0 | 1800 Lts | 585000 | 0 | 585000 | |

| Concentración | 1800 Lts |

1.671 |

129 Lts | 585000 | 543075 | 41925 | Se tiene en cuenta variabilidad de masa antigenica, ( el desperdicio es la purificacion del antigeno) |

| Formulación | 4000 Lts api x mes | 0 | 8000 Lts Mes | 40000 | 0 | 80000 |

Ritmo de Trabajo:

| Horario | |||||

| Secciones Operativas | Dias | Turnos | Turno 1 | Turno 2 | Turno 3 |

| Sueros | 7 | 1 | 8 a 17 | - | - |

| Medios de Cultivo | 7 | 1 | 8 a 17 | - | - |

| Celulas BHK | 7 | 3 | 6 a 14 | 14 22 | 22 a 6 |

| Sedimentación | 7 | 3 | 6 a 14 | 14 22 | 22 a 6 |

| Infeccion | 7 | 3 | 6 a 14 | 14 22 | 22 a 6 |

| Concentración | 7 | 3 | 6 a 14 | 14 22 | 22 a 6 |

| Formulación | 5 | 1 | 8 a 17 | - | - |

Capacidad Operativa de la Maquinaria:

| Secciones Operativas | Programa anual de produccion | Capacidad Real Maquina x año | Capacidad real x seccion x año | Aprovechamiento Seccional |

| Sueros |

78.000 |

325.000 |

325.000 |

24% |

| Medios de Cultivo |

650.000 |

1.300.000 |

1.300.000 |

50% |

| Celulas BHK |

650.000 |

650.000 |

650.000 |

100% |

| Sedimentación |

585.000 |

585.000 |

585.000 |

100% |

| Infeccion |

585.000 |

585.000 |

585.000 |

100% |

| Concentración |

41.925 |

41.925 |

41.925 |

100% |

| Formulación |

80.000 |

1.625.000 |

1.625.000 |

5% |

| Envasado |

800.000 |

6.630.000 |

6.630.000 |

12% |

Cuellos de Botella:

El cuello de Botella lo encontramos en los sectores de BHK, Sedimentación, Infección y Concentración.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de mercaderías

Vamos a tener un tiempo de entrega que sera cada 6 meses y se hará mediante una empresa de transportes terciarizada que realizara las entregas con camiones frigoríficos para mantener la temperatura del producto entre 2 y 8 °C.

Evolución de la Producción

* Para la producción y medición se utilizan litros de vacuna formulada.

Régimen Promedio 80000/10 meses = 8000 Lts /mes ( dos formulaciones de 4000 LTs)

Volumen de Producción resto del año: 8000 Lts en el mes restante.

Volumen total de producción año 1: 18.000 Lts.

La producción de vacuna se da con un proceso lento de inicio de actividades y de puesta en marca de los equipos.

Esto es debido a que hay toda una fase inicial de amrado de los lotes de cultivo celular e infecciones para producir el antígeno y con esto luego, formular las vacunas.

Stock Promedio de Producto Terminado

La entrega de producto es semestral, de acuerdo al plan de vacunación establecido de dos dosis anuales.

La producción es de 80.000 lts año, por lo que el stock a entregar semestralmente es de 40.000 lts

El stock promedio es de 20.000 lts

Evolución de Ventas

Ventas Año 1: 20.000 - 18.000 = 2.000 Lts

Ventas Año 2 a 10: 80.000 Lts

Consumo de Materia Prima:

Cantidades por cada 1 Millon de Dosis = 2000 Lts de producto final formulado, adicional al suero y medio de cultivo:

Saponina: 2 Kg

Aceite: 1000 Lts

Cantidad Materia Prima en Puesta en Marcha:

Producción 18.000 Lts

Suero:

Para una producción anual se utiliza 78.000 Lts por lo que en puesta en marcha se utilizara: 78.000 /80.000 *18.000 * 1.11 = 19.480 Lts

Medio de Cultivo:295,02 Kg

Saponina: 2Kg /2000Lts *18.000 = 18 Kg

Aceite: 9000 Lts

Cantidad de Materia Prima resto año puesta en marcha:

Cantidad a producir: 8000 Lts

Suero: 8658 Lts

Medio de Cultivo:131,13 Kg

Saponina: 8 Kg

Aceite: 4000 Lts

Cantidad de Materia Prima en Proceso:

Se toma como ciclo los lotes de formulación, dado que son dos lotes de formulación por mes , cada ciclo dura 15 dias.

un Lote=4.000 lts

Suero: 4.329 Lts

Medio de Cultivo: 65,56 Kg

Saponina: 4 Kg

Aceite: 2000 Lts

Cantidad de Materia Prima año 2 al 10:

Cantidad a producir: 80000 Lts

Suero: 86.580 Lts

Medio de Cultivo: 1375 Kg

Saponina: 80 Kg

Aceite: 40.000 Lts

Stock Promedio y Compra de Materia Prima:

Dados los tiempos de importación de los insumos, se preve un máximo de Stock de 3 meses.

Resumen de Evolución de Mercaderias:

Determinación de personal

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo:

Director General:

Coordinar y establecer con el consejo administrativo y las diferentes gerencias de la empresa las estrategias, objetivos y planes de trabajo adecuados con el fin de lograr el crecimiento de cada área y la rentabilidad de la empresa. Supervisar que cada gerente de área cumpla con los objetivos y planes de trabajo de su respectiva área.

Requisitos:

- Ingeniero Industrial, o carreras afines.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés bilingüe.

Director de Operaciones:

Establecer la estrategia de desarrollo de los productos o en mercados nuevos para la compañía, con la responsabilidad de definir los medios necesarios y teniendo siempre presentes los objetivos generales. Elaborar presupuestos y planear alianzas estratégicas con los actores del mercado.

Asegurar el desarrollo operacional de la actividad de la empresa. Para lograrlo, compete al mismo conocer los recursos disponibles, facilitar el trabajo de la fuerza de ventas, garantizar la capacidad de la empresa para cumplir nuevos contratos, especialmente referidos a aspectos de quality cost delivery, entre otros.

Requisitos:

- Ingeniero Industrial, o carreras afines.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés bilingüe.

Director de Calidad:

Coordinar y dirigir las actividades relacionadas con gestión de la calidad en todas sus áreas: productos, procesos y procedimientos.

Supervisar el cumplimiento de la normativa de calidad, organizando las actividades relativas a la mejora de procesos en todas las áreas.

Requisitos:

- Titulación universitaria Superior, preferiblemente Ingeniería o Licenciatura en Química, Física o Veterinaria.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas:Inglés avanzado.

Director Comercial:

Planificar y organizar programas especiales de venta y comercialización basados en el estado de las ventas y la evaluación del mercado.

Establecer y dirigir los procedimientos operativos y administrativos relativos a las actividades de ventas y comercialización.

Dirigir y gestionar las actividades del personal de ventas y comercialización.

Requisitos:

- Licenciado en Administración de Empresas, en comercio exterior, MKT o carraras afines.

- Años de experiencia: 5-7 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Director de Administración y Finanzas:

Tiene a cargo la administración contable, financiera e impositiva de la empresa, reportando a la Dirección General. Lidera el proceso presupuestario de la compañía. Elabora el presupuesto anual, la planeación fiscal y financiera de la empresa. Gestiona los recursos financieros de la compañía.

Requisitos:

- Licenciado en Administración o Contaduría o carreras afines.

- Años de experiencia: 5-7 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de Producción:

Velar porque las operaciones de la empresa se produzcan de forma efectiva, cumpliendo con los estándares de calidad y con lo previamente estipulado por la Gerencia General.

Requisitos:

- Ingeniero Industrial, Procesos o carrera afín.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés avanzado

Gerente de Control de Calidad:

Responsable de la implementación y cumplimiento de normas, estudios y procedimientos para controlar la calidad de los productos de la empresa. Dirige los análisis de laboratorio. Puede incluirse en ésta función la investigación y desarrollo de materias productivas.

Requisitos:

- Ingeniero Industrial, Licenciado en Administración o Ingeniero ambiental.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de Aseguramiento de la Calidad:

Responsable del monitoreo y cumplimiento de los procesos de aseguramiento y control de la calidad del producto, en conformidad con las especificaciones requeridas por el cliente.

Requisitos:

- Ingeniero Industrial, Licenciado en Administración o Ingeniero ambiental.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de Mantenimiento:

Responsable de planificar, coordinar y supervisar las actividades inherentes al diseño y ejecución de los proyectos eléctricos, mecánicos y periféricos que aseguren la ejecución óptima de las actividades operativas y administrativas, instalaciones y maquinarias de la empresa.

Requisitos:

- Ingeniero Mecánico, Eléctrico o Industrial.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de Administración:

Vigilar, controlar y coordinar que las administraciones de los RRHH, financieras, materiales y tecnológicas de la empresa, se ejerzan de manera correcta, apegándose siempre a las normas, así como la implementación de estrategias para control y suministro de costos administrativos y de operaciones de importación.

Requisitos:

- Licenciatura en administración de empresas, en comercio internacional o carrera a fin.

- Años de experiencia: 10-15 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de Finanzas:

Maximizar la rentabilidad de la empresa y el buen uso de los recursos financieros sin utilizar.

Requisitos:

- Licenciatura en Administración con énfasis en Finanzas o Contaduría.

- Años de experiencia: 5-7 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de MKT y Ventas:

Lograr el óptimo posicionamiento de la empresa dentro del mercado de una forma efectiva, duradera y rentable. Maximizar la rentabilidad de la empresa por medio del incremento de las ventas, incrementando el volumen, colocando el producto al mejor precio posible.

Requisitos:

- Licenciatura en Administración con énfasis en MKT

- Años de experiencia: 5-7 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de Servicio Técnico:

Encargado de velar por el buen servicio al cliente realizando sistemas que permitan formas efectivas de buen servicio.

Requisitos:

- Licenciatura en Administración de Empresas

- Años de experiencia: 5-7 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Gerente de RRHH:

Dirigir el departamento de Recursos Humanos de la compañía. Crear políticas para mejorar los aspectos del personal; enfocando la eficacia, satisfacción del personal y rentabilidad de la empresa.

Requisitos:

- Maestría en Administración de Recursos Humanos.

- Años de experiencia: 8-10 años mínimo en puestos similares.

- Idiomas: Inglés avanzado.

Técnicos de producción:

Operación de biorreactores, control de proceso de producción en el sector. Operación en laboratorio de crecimiento de células.

Requisitos:

- Experiencia en Industrias farmacéutica y/o química.

Operarios de producción:

Operación de biorreactores.

Requisitos:

- Experiencia en Industrias farmacéutica, química y/o alimenticia.

Personal de limpieza en producción:

Limpieza de salas de producción de vacunas.

Requisitos:

- Experiencia en posiciones similares.

Técnicos de Control de Calidad:

Toma de muestras de MP, SE y PT. Análisis de muestras, confección de informes y carga de registros.

Supervisor de Aseguramiento de Calidad:

Realización de auditorias internas.

Técnicos de Aseguramiento de Calidad:

Control de documentación del proceso de producción.

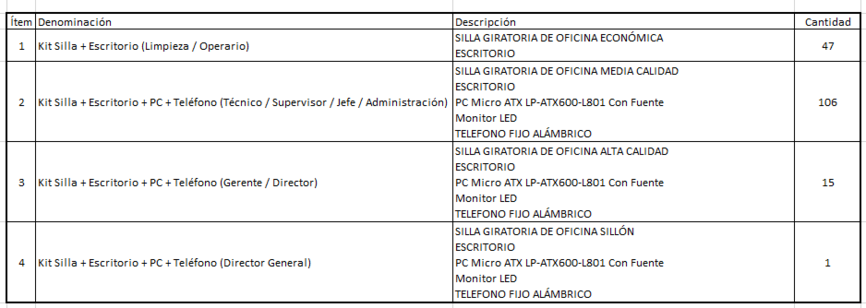

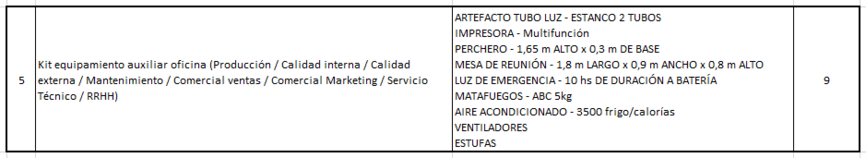

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

Análisis de cantidad y tipos de requerimientos:

Resultado del análisis:

Comodidades individuales:

Equipamiento de espacios:

Anteproyecto de Planta.

Plano de la Planta ( Zonificación):

Abreviaturas:

FR: Formulación.

LV: Lavadero.

CEL: Cultivo Celular.

MDC: Medios de Cultivo.

SU: Sueros.

PT: Producto Terminado.

MP: Materias Primas

Flujo de Materiales, Semielaborados y Producto Terminado en Planta:

Cronograma de ejecución