2019/Grupo7/DimensionamientoFisico

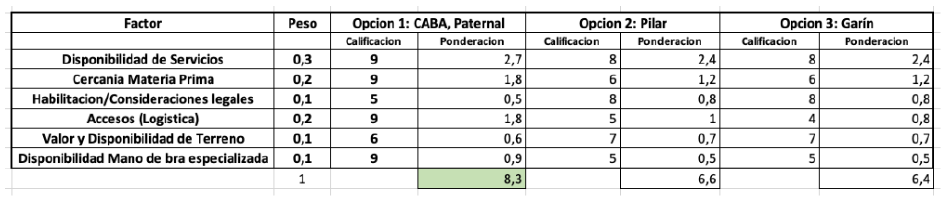

1. Determinación de la Localización

Consideramos que la mejor opción es montar la fábrica en CABA, La Paternal. De todos modos, las tres opciones se adecuaban a nuestras necesidades, pero optamos por elegir la opción 1 por la notable diferencia que había en cuanto a opciones de Logística (relación costos-distancia).

El factor de único factor que consideramos imprescindible fue la Disponibilidad de Servicios, que las tres opciones pasaron.

2. Definición Técnica del Producto.

Listado de Materiales (BOM)

Especificaciones Técnicas.

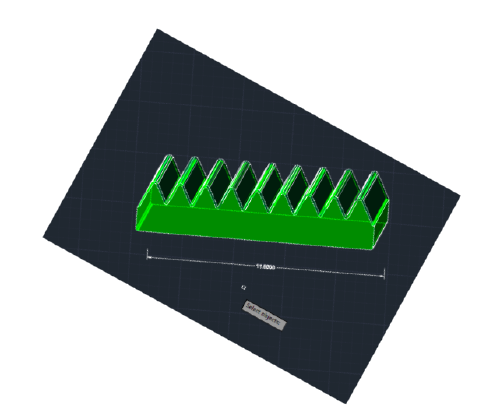

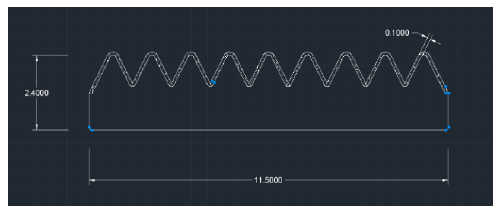

Dimensiones: 11.5 cm x 7 cm x 2.4 cm

Capa de pintura abrasiva: espersor = 0.1 cm

El producto está formado por espuma de PU. Su cara superior es lisa y suave, y la cara superior es una superficie ondulada, como con canaletas. Es ésta la que se cubre con la pintura abrasiva, resultando entonces de una textura áspera y verde oscura.

Plan de Ensayos

Resulta un factor clave de la calidad de nuestro producto su resistencia a la abrasión, dado que por su función será sometido constantemente a acciones mecánicas como frotamiento, rascado, erosión, etc.

El ensayo empleado consiste en someter la espuma de PU a la acción de esferas de caucho dentro de un lavarropas con detergente para simular las condiciones que tiene en un lavado convencional. Este ensayo dura una unas 15 horas, lo que equivale a 60 lavados de 15 minutos = 2 lavados por 30 días (uso promedio mensual) Una vez finalizado el proceso, se observa y mide el desgaste perimetral que éstas han tenido.

No dispondremos del equipo necesario para llevar a cabo el ensayo, por lo que al recibir cada pedido por parte de nuestros proveedores, enviaremos una muestra a un laboratorio para analizar, antes de comenzar la producción de un nuevo lote.

A su vez, a la esponja terminada, ya con la pintura colocada se les hace el test de duración de la pintura que son dos ruedas de piedra abrasiva que caminan sobre la pintura. Este proceso si sera realizado internamente y contaremos con la maquina especializada para hacerlo

Planos y Dibujos

3. Definición del Proceso de Producción.

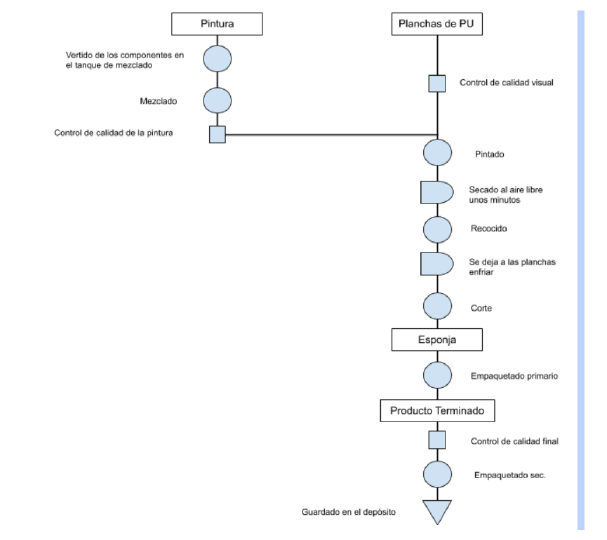

Cursograma

Etapas del Proceso Productivo:

Tendremos 6 procesos de fabricación:

1- Preparación de la pintura: Comenzaremos nuestro proceso productivo con la preparación de la especial pintura abrasiva de base acuosa, midiendo con exactitud las proporciones de cada uno de los componentes. Los mismos serán vertidos según el orden correspondiente y luego mezclados hasta que la mezcla adquiera sus debidas características (color uniforme, viscosidad, etc).

2- Pintado: Se irán preparando las planchas de PU (placas de 1002 mm x 1000mm x 25mm) para dicha operación mientras la pintura lleva a cabo su homogeneización. Se realiza un control de calidad visual de cada una de las planchas a medida que se disponen sobre las mesas de pintado. Una vez verificado su correcto estado se procede aplicando la pintura en la cara superior de las planchas (la superficie ondulada) mediante un aplicador con rodillos (Corazza Italia).

3- Recocido: Posterior al pintado, luego de dejarlas secar unos minutos al aire libre, las planchas se someterán a un proceso de horneado para lograr el fraguado de la pintura.

4- Corte: Se dejan enfriar y luego las planchas pintadas ingresarán a un balancin de 5tn donde una matriz cortará las 126 unidades que nos permite sacar cada placa. Los desperdicios que esta tiene, serán recolectados manualmente en bolsas para sus posterior reventa como comentamos anteriormente.

5- Packing primario: las unidades serán empacadas en una maquina tipo flowpack marca Fripack (Cordoba) a 50 unidades por minuto. Nuestra idea es usar film BOPP que nos permite utilizar menos material (espesor de 20 micrones) en vez del Polietileno que requiere espesores de 30 micrones (pensando en reducción de costos, impacto medioambiental y disponibilidad). Se realiza un control visual de cada unidad a medida que se disponen en la máquina que realiza el empaquetado.

6- Packing secundario: las unidades son agrupadas para formar bultos de 48 unidades (unidad comercial) por una encajadora automática (marca Volpack) en cajas de cartón corrugado.

4. Determinación de las máquinas e instalaciones.

- Preparación de pintura Realizaremos esta operación en 2 tanques de preparación en modo batch - alternando su uso - Mecalux Rosario (capacidad - 50 litros cada uno). Se trabaja con lotes diarios de 27 placas de PU que nos permitirán el alcanzar la producción estimada.

- Pintado La pintura ya preparada se verterá sobre unos rodillos para aplicar de manera homogénea esta sobre las placas de PU. El equipamiento trabajará con lotes de 8 placas y tardra aproximadamente 30 minutos es finalizar el proceso, desde que los rodillos se cargan hasta que salen las placas totalmente pintadas.

- Horneado A medida que se van pintando en rodillos aplicadores se van poniendo en carros multinivel como de panadería (5 placas) para luego ir al horno. Cocción de 45 minutos a 160 grados (con un perfil de temperatura a lo largo de los 45 minutos, no constante) Horno marca Ovenlux con capacidad de 10 placas por hora.

- Corte Mediante un balancín de baja potencia, ya que el corte de la espuma de polietileno no requiere de una gran fuerza. De cada plancha de PU (1.02m x 1.00m x 0.024m) se obtienen 126 esponjas en cuatro golpes de balancín (por las dimensiones de la mesa). Nuestro target de 3410 unidades fabricadas por día equivale a 27 de planchas de PU, por ende 108 golpes de la matriz diarios.

Consumos de energía, agua y otros servicios.

Estos procesos de fabricación requieren 3 servicios básicos Energía eléctrica: Se tomará energía eléctrica de la red municipal en baja tensión trifásica (3 x 380 volts) con un consumo estimado de 80Kw.

Aire comprimido: se necesitarán 2 compresores (principal y otro de backup) de 50 lts/min para alimentar un pulmón de aire comprimido a 5 kg/cm2.

Aspiradores: se montaran 2 sistemas de vacío ciclónicos con mangas , para aspirar los polvos generados durante las etapas de corte

- Mantenimiento y medios de control (máquinas, tareas, etc.).

El mantenimiento que se utilizara va a ser del tipo preventivo. El mismo se realizará de la siguiente forma:

- Cada semestre se cambiara el aceite de toda la máquina

- Una vez por año se hará el cambio de la correa

- Se hará una limpieza completa anualmente

- Descripción de los sistemas de seguridad (incendios, accidentes, etc.) Las Instalaciones Fijas Contra Incendios -IFCI-

Son sistemas que se utilizan para la detección y/o extinción de incendios. Debemos tener en claro que, un incendio puede prevenirse y detectarse por medio de alarmas audiovisuales. Es elemental detectar un principio de incendio para evitar contingencias; se pueden salvar vidas. Además, en caso de avanzar el fuego y convertirse en un incendio, necesitamos estar preparados para combatir el fuego ante posibles eventos. El sistema debe estar en condiciones y debe poseer la certificación que habilita y asegura el correcto funcionamiento bajo la Norma IRAM N°3546. El Gobierno de la Ciudad de Buenos Aires exige cumplir las Normas IRAM, a partir de la Disposición N° 415/11, donde se toma registro de las empresas que ofrecen el servicio de mantenimiento de las instalaciones contra incendios, las cuales brindan la certificación de «Edificio Seguro». Adicionalmente, el balancín contará con un resguardo con dispositivo de enclavamiento. Este sistema lo que logrará es mitigar el riesgo mecánico ya que las funciones peligrosas no se podrán realizar hasta tanto el mismo se encuentre cerrado.

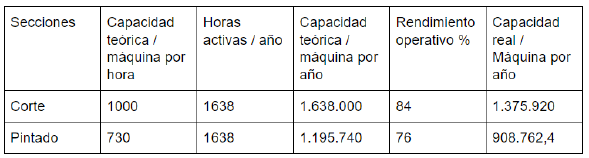

De acuerdo con la tecnología adoptada, la actividad industrial se desarrolla de dos procesos.

Pintado:

Corte:

El porcentaje de desperdicio operativo, en función de producción, fue de 5,26% para el pintado y 2% para el corte. El porcentaje de desperdicio real son los mismos porcentajes debido a que no hay desperdicio recuperable en el proceso.

En este proyecto, las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales. Los días activos del año son 273 ya que se trabaja 6 días por semana y hay 15 días de parada de planta por vacaciones. Teniendo en cuenta esto y que se trabaja 6 horas por día, las horas activas del año son 1638 horas. Como hay un solo equipo trabajando, el mismo trabajara 1638 horas.

A base de lo ya determinado se lleva a cabo el siguiente cálculo:

Podemos determinar que en este proyecto el cuello de botella es la sección de pintado.

5. Determinación de la evolución de las mercaderías.

Tiempos de entrega y envio de las mercaderías

La entrega de mercaderías será en dos fases. Dos entregas mensuales de 37.500 unidades cada una, la primera a mediados y la segunda a fin de cada mes. El transporte de las mismas será tercerizado, segmentando las entregas por zonas: una en los puntos de venta en la zona norte de CABA y la otra en el sur. Ventajas de realizar el abastecimiento en dos pasos:

- Ahorro de costo logístico de transporte, acotando el recorrido del transportista y concentrándolo en una zona

- Evitar stock de PT en planta en grandes cantidades

- El transporte tercerizado simplifica costos que tendría un empleado propio dedicado a la distribución de mercadería y resulta conveniente ante la baja frecuencia de envíos.

- Tamaños y frecuencias de compras: Las materias primas necesarias para elaborar nuestro producto son las planchas de Pu y los componentes para la fabricación de la pintura. Las dimensiones de las planchas que nos entrega el proveedor son tales, que a partir de cada una de ellas podemos fabricar 126 esponjas. A razón de 75.000 unidades a fabricar por mes, necesitamos un total de 595 planchas. Decidimos entonces coordinar con el proveedor compras mensuales de 600 planchas de PU, entregadas en su totalidad un mismo día.

Resulta conveniente comprar en esta cantidad dado que, no sólo su precio será menor por bulto, sino que también es una forma de reducir costos logísticos. Las planchas de PU no requieren de condiciones especiales de almacenamiento, ni de importante infraestructura en el depósito: pueden apilarse y no se deformarán, y por su pequeño espesor tampoco ocupan un gran volumen. Seguiremos la misma línea para la compra de los componentes de la pintura: una entrega mensual. Estos materiales contarán con un espacio de guardado propio cerrado, por sus características de inflamabilidad y/o explosividad.

Procesos y servicios logísticos:

Todos los insumos serán entregados en planta por los proveedores a principio de cada mes, y serán almacenados. El depósito será pequeño, destinando un sector para las planchas de espuma de PU -las cuales se apilarán para su guardado- y estanterías para los componentes de la pintura y la pintura fabricada por nosotros mismos. La mercadería será transportada del punto de recepción al depósito mediante zorras manuales. No tendremos depósito de semielaborados, ya que simulamos un proceso de producción continua. Los semielaboradas quedan a pie de máquina cuando es necesario antes de pasar a la operación siguiente (ejemplo: secado de las planchas al aire libre luego de pintarlas y previo al recocido).

Una vez terminado el proceso de fabricación, las cajas de producto terminado se llevan en pallets mediante las zorras al depósito destinado a su guardado.

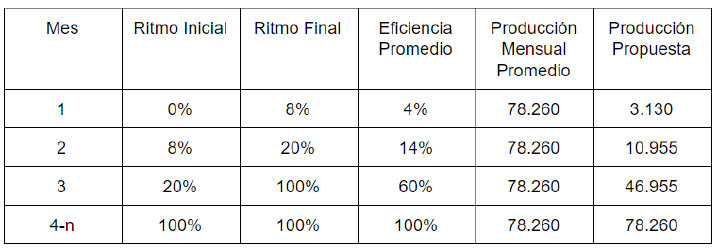

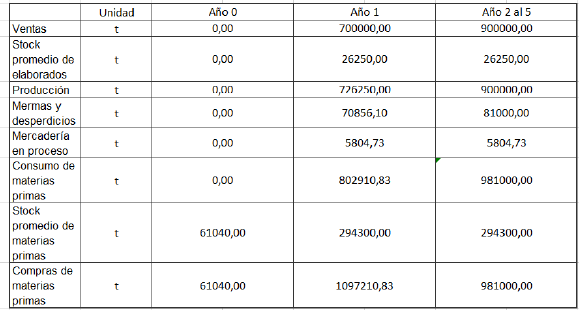

Evolución de la Producción durante el periodo de Análisis del proyecto:

- Considerando los 3 primeros meses como PM (Periodo de Puesta en Marcha) hasta alcanzar el estado de régimen. Con valores de eficiencia a final de cada uno de ellos de 8%, 20% y 100% respectivamente

- Con una producción anual de 900.000 unidades anuales

- Descontando 15 días en concepto de vacaciones

- Nos quedaría una promedio mensual de una 78.260 unidades (900.000/11.5)

A partir de lo diagramado en el cuadro anterior podemos determinar:

- Volumen año 1 = 726.250 unidades (8.5 meses x 78.260 + 61.040 de PPM)

- Volumen año 2 en adelante = 900.000 unidades (11.5 meses x 78.260)

Consumo de Materia Prima para el periodo de Producción

Considerando las siguientes mermas y desperdicios

Desperdicio de Cortado = 2%

Mermas- Pintura verde multiondas = 5% (tratamiento especial)

- Placa Verde (102cm x 100cm x 2.4cm) = 2% (útiles)

- Film de BOPP = 2%

Desperdicios en PPM = 100% adicional

Basandonos en los datos anteriores, la conformación del producto y la producción anual se estipula un:

Consumo de Pintura año 1 = 17.730 litros

Consumo de PU año 1 = 2.892 kg de PU

Merma pintura año 1 = 970 litros

Desperdicios de Corte año 1 = 62 kg de PU

Considerando para el primer año, el sobre desperdicio de puesta en marcha

Consumo de Pintura año 2 a N = 21.800 litros de pintura

Consumo de PU año 2 a N = 3565 kg de PU = 7300 planchas

Mermas de pintura año 2 a N = 1090 litros de pintura

Desperdicios de Corte año 2 a N = 70 kg de PU

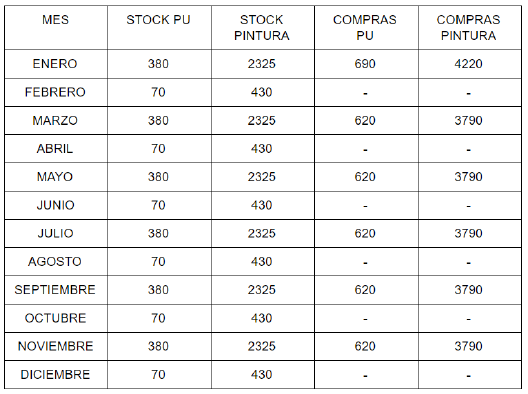

Stock promedio de MP y programa de Compras

Partiendo del consumo de materia prima de los dos principales insumos y considerando que el consumo de esponjas tiene características muy estables (sin estacionalidad). Hemos decidido realizar las compras de manera bimestral.

Consumo mensual de Placas de PU = 3.565 kg / 11.5 = 310 kg mensuales

Consumo mensual de Pintura Abrasiva = 21.800 litros / 11.5 = 1895 litros mensuales

Stock de seguridad de una semana para ambos 70 kg de PU y 430 litros de pintura y se consideran en la primer compra.

Los datos de stocks corresponden a fin de mes y sus unidades son Kg y Litros respectivamente. Las compras de Insumo son realizada a principio de los meses.

6. Determinación del Personal.

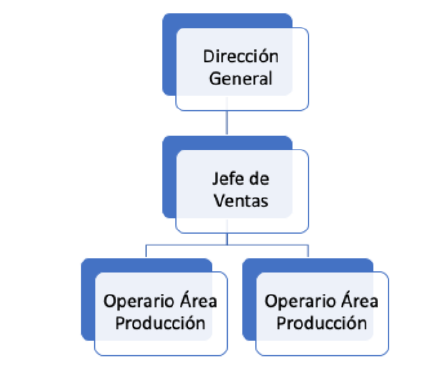

Organigrama de la empresa:

Descripción de puestos de trabajo, calificación y formación necesaria:

Dirección General:

Descripción del puesto de trabajo:

- Coordinar, mandar y controlar todas las actividades de la organización.

- Organizar y optimizar los recursos disponibles.

- Realizar correspondientes análisis financieros y contabilidad de la organización.

- Elaborar estrategias y planes de acción que permiten implementar dicha estrategia de forma efectiva.

- Negociar con proveedores y clientes. - Motivar y guiar a su personal a cargo (capacidad de liderazgo).

- Trabajo en conjunto con área de Ventas para generar planes estratégicos de marketing, y facturación.

Requerimientos obligatorios:

- Graduado en Administración de empresas, ingeniería industrial o carreras afines.

- 10 años de experiencia en tareas similares.

- 3 años de experiencia en puesto directivo

Requerimientos deseables:

- Posgrado en Operaciones o organización industrial.

-Conocimiento de Lean Manufacturing, Six Sigma.

Area Ventas:

Descripción del puesto de trabajo:

- Generar pronósticos de demanda

- Planificar y programar la producción

- Manejo de inventarios

- Constante comunicación con los distintos sectores de la organización (Producción y Dirección)

- Trabajo en conjunto con Dirección general para generar planes estratégicos de marketing y facturación.

Requerimientos obligatorios:

- Graduado en Licenciatura en administración de empresas, economía, ingeniería industrial o carreras afines.

Requerimientos deseables:

- Conocimiento de software como SAP o herramientas de gestión de inventario.

Área Productiva:

Habrá 2 operarios en el área producción. Ambos reportan al Jefe de Ventas.

Descripción del puesto de trabajo:

- Ambos estarán encargados de las operaciones de pintado, horneado, corte y packing. Además, serán los encargados de recibir y almacenar la materia prima y producto terminado, tareas de limpieza (máquinas y de instalaciones del sector) y control de calidad.

Calificación y Formación necesaria:

- Previo al periodo de puesta en marcha realizarán las capacitaciones correspondientes.

Requerimientos obligatorios:

- Mínimo 3 años de experiencia en actividad fabril.

- Conocimientos del manejo de balancín y horno.

Requerimientos deseables:

- Capacidad de comunicación con proveedores y clientes, en caso de que eventualmente sea necesario.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

Area Producción

- 2 tanques de preparación en modo batch - Mecalux Rosario

- 1 aplicador de pintura por rodillos - Corazza Italia

- Embaladora

- Ventilacion

- Estantería de SE

- EPP (Guantes, zapatos de seguridad y anteojos protectores)

- Luz de emergencia

- Caja de Herramientas necesarias para cada máquina

Area Calidad: Lavarropas

Transporte: 1 autoelevador para PT y MP y 2 zorras manuales

Muebles: Estantería de Pintura e insumos de maquinaria, Estantería de MP, Mueble de Enfriamiento, Tacho para recortes y basura.

2 Matafuegos ABC

Area Administración:

Muebles: 2 Escritorios y 6 Sillas, 1 estantería.

Artefactos eléctricos: 2 teléfonos, tubo led, modem internet, router, aire acondicionado, luz de emergencia. 2 computadoras, 1 impresora, 1 zapatilla.

Útiles: agujereadoras, abrochadoras, tijeras, 2 archivadores (facturas, remitos, recibos, Impuestos, etc), 2 tachos de basura.

Insumos: Hojas A4, tinta, biromes.

Matafuegos ABC

Baño: 2 inodoros, 2 videts, espejo y canilla, lavamanos, y en cuanto a cuidado personal papel higiénico, toallas y jabón.

Cocina: Una mesa, 4 sillas, mesada cocina, 1 heladera, 1 microondas, 1 cafetera, lavamanos, horno y tacho de basura.

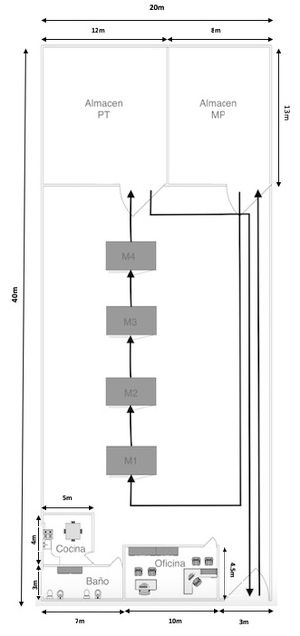

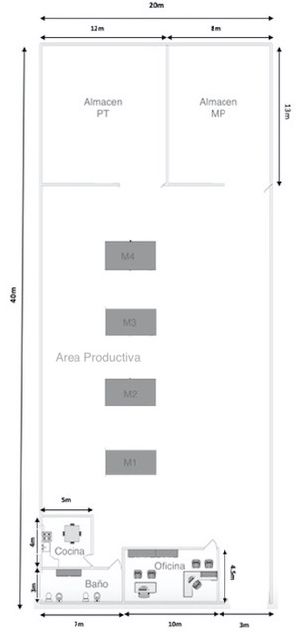

8. Anteproyecto de Planta.

Vamos a contar con un almacén de Procucto Terminado, Almacen de Materia Prima, un área de Produccion donde se van a encontrar maquinas y herrramientas necesarias para la elaboración del producto, una oficina que será compartida entre el gerente general y el gerente de ventas/producción, un baño compartido, que contara con un ante baño general que funcionará también como vestuario para los operarios, y dos baños individuales en su interior, y una pequeña cocina.

La distribución la pensamos para que desde la entrada se pueda ir directo al almacén de MP mediante la zorra manual que utilizaremos para trasladarla, sin tener nada en su camino que se interponga.

En cuanto a la oficina, la planeamos cercana a la entrada para que no sea necesario atravesar toda el área de producción para llegar a ella.

Y en cuanto al baño, para que esté cercano tanto al área de producción como ofiicinas. Al ser solo 4 personas en la fábrica, optamos por colocar solo un antebaño con dos instalaciones dentro de él.

Plano de planta con distribución de áreas:

Plano de planta con recorrido de materiales:

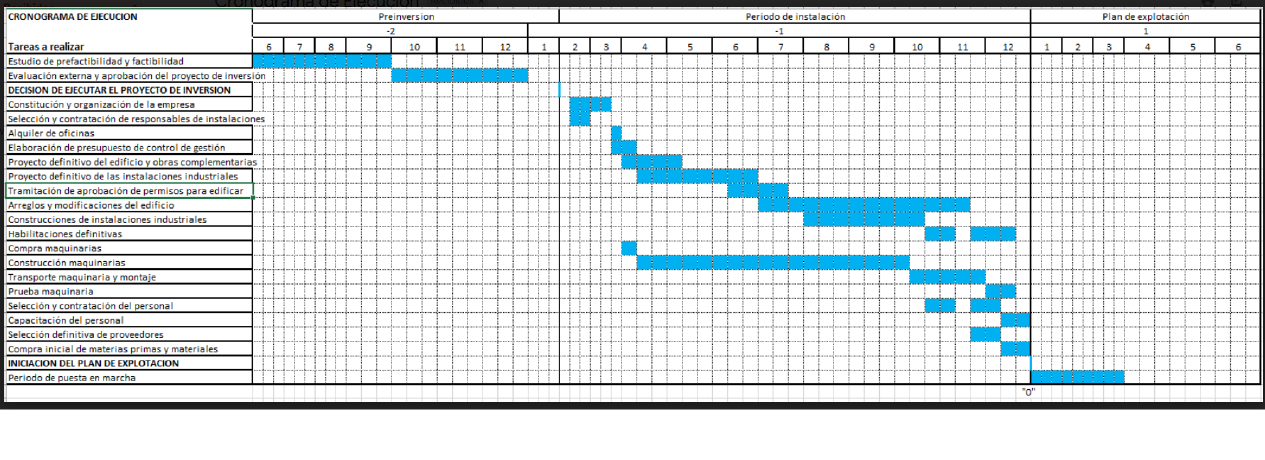

9. Cronograma de ejecución