2021/Grupo8/DimensionamientoFisico

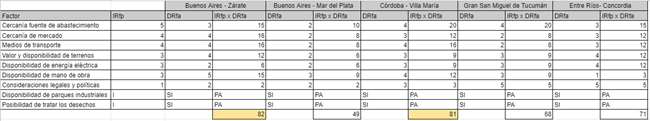

Determinación de la localización

Cercanía a la fuente de abastecimiento: es muy importante debido a que el producto debe ser congelado rápidamente posterior a la cosecha, ya que de esa manera mantiene la mayor cantidad de sus propiedades.

- En Zárate nos encontramos cercanos a productores de todas las frutas a comercializar. Pero se encuentra repartido entre varios proveedores ya que no pudimos encontrar uno que pueda proveernos de todas las frutas necesarias juntas.

- En Mar del Plata nos encontramos con un escenario similar al de Zárate.

- En Córdoba hay un proveedor que cultiva todas las frutas necesarias pero se encuentra fuera de las áreas cultivables por lo que puede representar un problema en el abastecimiento.

- En Tucumán se encuentra una de las mejores zonas para cultivar frutas finas pero al igual que en Buenos Aires no pudimos encontrar un productor que pueda abastecer todas ellas.

- Entre Ríos es una buena zona para todas las frutas finas, aunque el área de frutillas es peor que Tucumán pero su cercanía con Santa Fe puede solucionar este inconveniente. Además encontramos una amplia variedad de productores.

Cercanía del mercado: basándonos en los datos de la cantidad de población objetivo en cada una de las provincias de nuestra estrategia de plaza y la distancia de ellas a las diferentes opciones se estableció la ponderación.

Disponibilidad de transporte: es un punto importante dado que es necesario el transporte en vehículos refrigerados para no cortar con la cadena de frío. En todas las opciones de ciudades encontramos proveedores de servicios capaces de hacer la logística, pero consideramos que en las provincias con mayor población como Buenos Aires o Córdoba tienen mayor facilidad para los traslados a las provincias objetivo dada su ubicación y el mapa de rutas de nuestro país.

Valor y disponibilidad del terreno: utilizando datos de argenprop, zonaprop y los parques industriales de las provincias asignamos un promedio del valor del terreno a cada localización.

Disponibilidad de energía eléctrica: es un factor importante ya que las máquinas funcionan a base de electricidad y que las cavas de refrigeración no pueden quedarse sin energía por la cadena de frío. Para asignar los valores tuvimos en cuenta datos de cortes de luz y el valor de la energía según el proveedor de cada zona.

Disponibilidad de mano de obra: asignamos los valores en función de la población activa de cada provincia, y teniendo en cuenta las posibilidades de acceso a la educación de cada una para puestos administrativos o que requieran una mayor capacitación, aunque nuestro proceso no requiere de gran cantidad de personal especializado.

Consideraciones legales y políticas: los impuestos y requisitos legales son menores en las provincias del interior que en el Gran Buenos Aires.

Al encontrarse la zona de Zárate muy cercana en valor a Villa María nos decantamos por ésta última dado que en el análisis del mercado proveedor encontramos una empresa capaz de proveernos todas las frutas en esta zona, que abastece a un gran mercado en la provincia y con la que tenemos un poder negociación medio-alto.

Definición técnica del producto

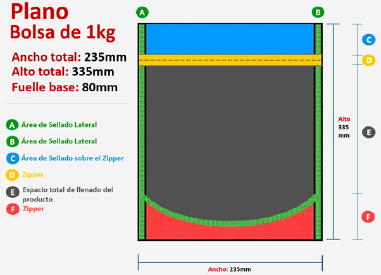

Planos y/o dibujos:

Listado de Materiales (BOM)

Al comercializar un producto alimenticio los únicos materiales con los que contamos son el envase, el cual será un doypack con cierre zipper como el indicado en el punto anterior, y las cajas de cartón para su distribución.

Especificaciones técnicas

En cuanto al envase, como mencionamos anteriormente, las frutas serán comercializadas en envases de 1kg como la indicada en el punto Planos y/o dibujos. El envase estará hecho de plástico, polietileno más precisamente, cumpliendo con los "CRITERIOS GENERALES DE ENVASES Y EQUIPAMIENTOS ALIMENTARIOS EN CONTACTO CON ALIMENTOS" que se incluye como Anexo I del Código Alimentario Argentino. Además de ser un material reglamentado tanto por las leyes argentinas como las del Mercosur, cuenta con excelentes propiedades químicas y físicas, entre las cuales destacan ser un material inerte, tenaz y flexible a temperatura ambiente, posee una superficie blanda y rayable. Su punto de fusión son los 110 ºC y si se reduce por debajo de su temperatura ambiente, gana en dureza y fragilidad.

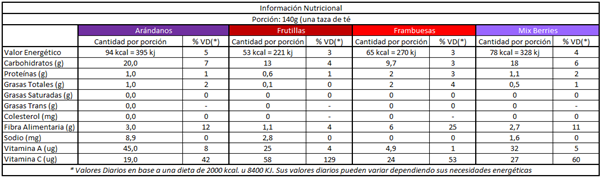

En cuanto a las especificaciones técnicas del producto, las mismas varían dependiendo la fruta y los valores estimados son los siguientes:

Normas aplicables

Nuestro producto será comercializado bajo la Ley 18284 denominada Código Alimentario Argentino[1] el cual declara vigente en todo el territorio de la República Argentina, las disposiciones higiénico-sanitarias, bromatológicas y de identificación comercial del Reglamento Alimentario:

- Capítulo I “Disposiciones Generales”

- Capítulo II “Condiciones Generales de las Fábricas y Comercios de Alimentos”

- Capítulo III “De los Productos Alimenticios”

- Capítulo IV “Utensilios, recipientes, envases, envolturas, aparatos y accesorios”

- Capítulo V “Normas para la Rotulación y Publicidad de los Alimentos”

- Capítulo XV “Productos Estimulantes o Fruitivos”

- Capítulo XXI “Procedimientos”

Características de condición del producto

La fruta fresca antes de ser congelada debe encontrarse en su punto de maduración y poseer un contenido máximo de agua del 25%.

Plan de ensayos

Para cumplir con las reglamentaciones del Código Alimentario Argentino, los planes de ensayos deberán ser realizados bajo muestreo estadístico bajo norma IRAM y siguiendo el sistema de Buenas Prácticas de Manufactura (BPM) diseñado por ANMAT con el objetivo de prevenir la aparición de Enfermedades Transmitidas por Alimentos (ETA) en el alimento[2][3][4]. A continuación se detallan los ensayos realizados y sobre qué parte del proceso actúan:

Inspección de frutas recibidas y exigencia de Certificados de calidad expedido por el proveedor

- Las frutas poseen tres etapas a lo largo de su vida conocidas como crecimiento, maduración y senescencia, sufriendo una serie de cambios metabólicos en cada una de ellas. La de maduración es la óptima para consumir donde se realiza una evaluación sensorial y técnica para ratificar que las características organolépticas y fisicoquímicas de los frutos son las esperadas.

- Control de calidad por evaluación sensorial: se evalúan el olor, color, textura, sabor y apariencia de las frutas para medir que el color sea uniforme y brillante, el olor y sabor dulce, que la textura firme y blanda, la apariencia brillante y que sean uniformes en tamaño.

- Control de calidad por evaluación técnica: utilizando instrumentos y equipo de laboratorio se evalúa la composición y condiciones microbiológicas de las frutas para medir la gama de desviaciones a través de herramientas como el pH, ºbrix y humedad.

- pH: Medida de acidez o alcalinidad de una solución, que determina la concentración de iones de hidrógeno presentes en la sustancia medido en una escala de 0 a 14. El pH de las frutas debe variar de 2,5 a 5,0.

- ºBrix: es una unidad de cantidad que permite medir el cociente total de sacarosa disuelta en un líquido. Los ºbrix en las frutas deben ser de 68 a 78 ºbrix.

- Ensayos microbiológicos: se realizan tests microbiológicos para detectar patógenos como Listeria, Salmonella, Shigella, Legionella, Vibrio, escherichia coli y tests químicos que identifiquen contaminantes como pesticidas, herbicidas, insecticidas, antibióticos o reguladores del crecimiento.

Inspección de las frutas pre-congelamiento

- Posicionamiento de la fruta en cada una de las fases del proceso. De esta forma se conoce la orientación del producto con respecto a la propia línea de producción y al resto de alimentos.

- Identificación de diferentes tipos de productos dentro de un mismo grupo en el que se encuentren mezclados. De esta forma se separan y clasifican por categoría.

- Detección de elementos de la línea de producción que presenten defectos y no sean aptos para el comercio y el consumo.

Inspección post-congelamiento

- Inspección sensorial y de temperatura luego de pasar por el túnel de congelamiento antes del envasado.

- Verificación de objetos, ensamblajes o productos ya empaquetados.

- Medida de las dimensiones del producto y la lectura del código de barras.

Acondicionamiento del producto

El producto congelado y envasado con plástico FlowPack, con el informe nutricional visible, deberá permanecer en una cava realizada en cámara frigorífica a temperatura de post congelamiento (como mínimo -18 ºC) hasta su distribución para no cortar la cadena de frío.

Luego serán enviadas a los puntos de recepción de supermercados o puntos de venta en cajas de cartón de medidas 45x50x40 cm, las cuales contendrán 10 bolsas de 1kg cada una.

Por último, serán transportados por medio de camiones o camionetas refrigerados que mantengan la temperatura y, de esta manera, tampoco se rompa la cadena de frío en la distribución.

Definición del proceso de producción

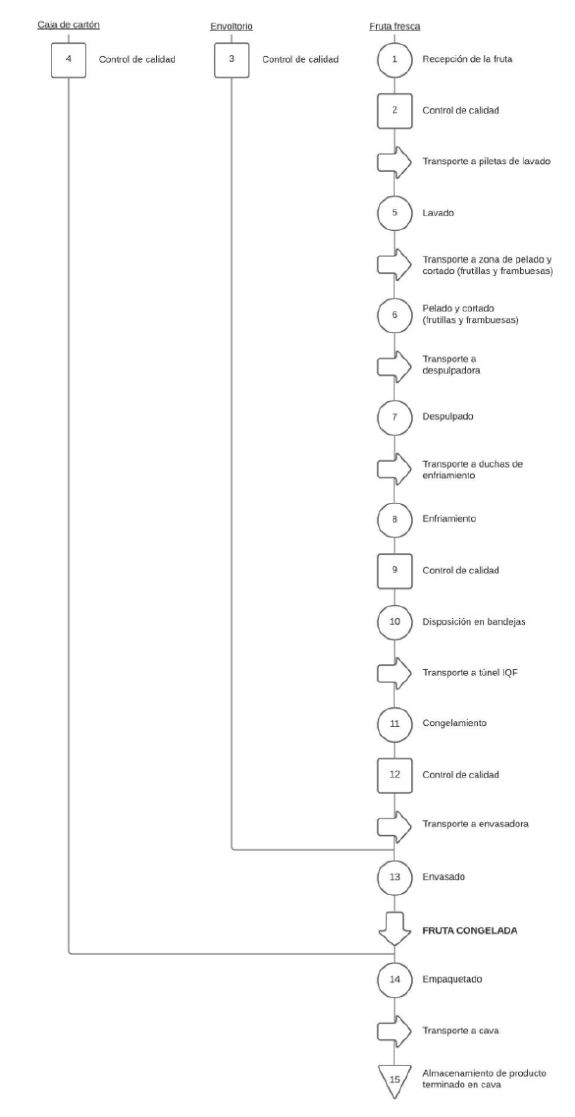

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo

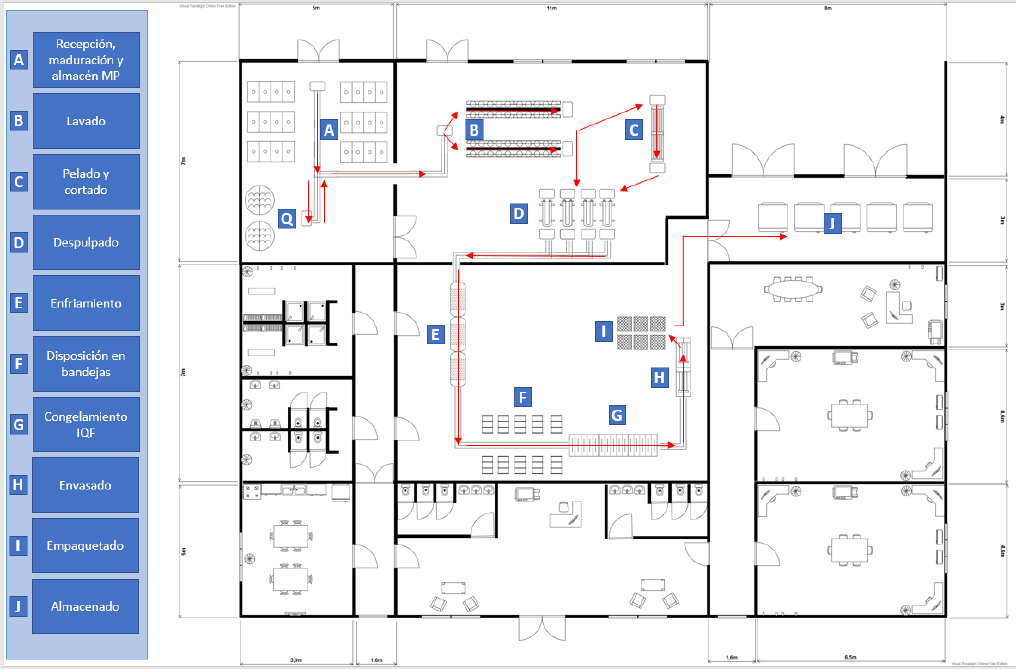

Etapa 1 - Recepción de la fruta y selección

Se recibe la fruta que a veces puede llegar fuera de su punto óptimo de maduración, por lo que aquellos lotes que llegan fuera de ese punto se los debe pasar por piletas de maduración con etileno para acelerar el proceso químicamente. Una vez que la fruta está madura pasa a una cinta transportadora donde manualmente se realiza la selección.

Etapa 2 - Lavado

Existen dos formas de llevar a cabo esta etapa. Puede hacerse en piletas como las de maduración, pero lo más común actualmente es utilizar lavadoras rotativas, ya que son más eficientes, ahorran tiempo y se puede ajustar la velocidad de rotación si se cambia de fruta. Nosotros vamos a seguir adelante con la opción de la lavadora rotativa.

Etapa 3 - Pelado y cortado

En nuestro caso ambos procesos sólo son necesarios en el caso de las frutillas y frambuesas ya que, tanto moras como arándanos se comercializan enteros. Se realiza con una peladora y cortadora industrial ya que requiere un pelado y corte precisos para que las frutas sean homogéneas en su forma y dimensiones, además de la necesidad de la velocidad y que no se dañe la fruta.

Etapa 4 - Despulpado

Se hace pasar la fruta por máquinas despulpadoras para extraer la misma desde su interior.

Etapa 5 - Enfriamiento

Mediante cinta transportadora se hace correr las frutas debajo de un juego de duchas de agua para el enfriamiento de las mismas. A partir de este punto todo el ambiente de trabajo debe mantener la temperatura de enfriamiento de la fruta para no cambiar su temperatura.

Etapa 6 - Disposición en bandeja

Se toma la fruta ya cortada y sin pulpa. y manualmente se las agrupa en bandejas de 20x30 (aproximadamente 1 kg por bandeja) para transportarlas al túnel de congelamiento.

Etapa 7 - Congelamiento IQF

Es la etapa central del proceso y consiste en dejar reposar las frutas en las bandejas dentro de un túnel de congelamiento que es similar a una cámara de congelamiento a -20 °C durante 4 o 5 minutos. Es importante respetar el tiempo estipulado ya que de esta manera se logra un congelado rápido que tiene la ventaja de generar un cristal pequeño que destruye las propiedades de la fruta y ayuda a mantenerla mejor, a la vez que no permite que la fruta se pegue. A partir de este punto al igual que en el enfriamiento debe mantenerse la temperatura del ambiente a la de congelación de la fruta.

Etapa 8 - Envasado

Consiste en introducir las frutas mediante cinta transportadora en una envasadora mecánica que se encarga del empaquetado. La ventaja es que al trabajar tanto con bandejas de 1 kg en la etapa anterior, como la comercialización de las frutas en bolsas de 1 kg no es necesario realizar selección manual antes de ingresar la fruta a la envasadora.

Etapa 9 - Empaquetado

Se disponen las bolsas envasadas en cajas de cartón listas para la distribución de manera manual por medio de los operarios.

Etapa 10 - Transporte y almacenamiento

Se trasladan las cajas hacia una cava que se encuentre a temperatura de congelación hasta que se distribuya a los puntos de venta.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Cuba de recepción

Origen: Francia - Amos Industrie

Consumo: 2x0,26 kW

Medidas: 1505*1505*1830 mm

Capacidad: 1000L

Cotización: 16.134 €

Cinta transportadora

Origen: China, Jiangsu Ligong Fruit And Vegetable Machinery Co.

Consumo: 1,5 kW

Medidas: 4500*1350*850mm

Capacidad: 500 kg/h

Cotización: 5.800 U$D

Lavadora agroalimentaria para frutas y hortalizas

Origen: Argentina - De Blasi

Consumo: 2 kW

Medidas: 7000*4000*1200 mm

Capacidad: 180 kg/h

Cotización: 10.000 U$D

Cortadora de fruta

Origen: Italia, PND SRL.

Consumo: 2,5 kW

Medidas: 1400*4320*2600 mm

Capacidad: 120 kg/h

Cotización: 49.000 €

Despulpadora

Origen: Chile, Ingemaq

Consumo: 0,7 kW

Medidas: 400x900x900 mm

Capacidad: 60 kg/h

Cotización: 25.000 U$D

Congelador IQF

Origen: China, Moon Environment Technology Co., Ltd

Consumo: 55 kW

Medidas: 11.170*2300*2700 mm

Capacidad: 200 kg/h

Cotización: 49.800 U$D

Cámara Frigorífica

Origen: España, Kide

Consumo: Con espesor de 80 mm, se utilizarán 0,28 W/m2 ºC

Medidas: 2560*4160*2560 mm. Altura máxima interior= 2400 mm

Capacidad: 440 kg.

Cotización: 10.122 €

Máquina de embalaje

Origen: Argentina, BairesPack

Consumo: 3,5 kW

Medidas: 5000*1500*3000 mm

Capacidad: 300 kg/h

Cotización: 40.000 U$D

Consumos de energía, agua y otros servicios

Cálculo de electricidad

| Consumo | Potencia (KW) | Cantidad (uni.) | Horas de uso diarias (hs.) | Consumo energía eléctrica diario (Kw*h) | Consumo energía eléctrica anual (Kw*h) |

| Máquinas | |||||

| Cuba de recepción | 0,52 | 1 | 3 | 1,56 | 411,84 |

| Cinta transportadora | 1,5 | 1 | 2 | 3 | 792 |

| Lavadora | 2 | 1 | 4 | 8 | 2112 |

| Cortadora | 2,5 | 1 | 5 | 12,5 | 3300 |

| Despulpadora | 0,7 | 1 | 8 | 5,6 | 1478,4 |

| Congeladora IQF | 55 | 1 | 3 | 165 | 43560 |

| Cámara frigorífica | 2,98 | 5 | 24 | 357,6 | 94406,4 |

| Envasado | 3,5 | 1 | 2 | 7 | 1848 |

| Equipos y accesorios | |||||

| Computadora | 0,3 | 7 | 8 | 16,8 | 4435,2 |

| Impresora | 0,018 | 3 | 0,5 | 0,027 | 7,128 |

| Teléfono | 0,001 | 3 | 2 | 0,006 | 1,584 |

| Modem de internet | 0,012 | 3 | 24 | 0,86 | 228,096 |

| Luces | 0,015 | 20 | 8 | 2,4 | 633,6 |

| Aire acondicionado | 1,35 | 3 | 1 | 4,05 | 1069,2 |

| Heladera. | 0,195 | 1 | 24 | 4,68 | 1235,52 |

| Microondas. | 0,8 | 1 | 0,5 | 0,4 | 105,6 |

| Horno eléctrico | 1,3 | 1 | 1 | 1,3 | 343,2 |

| Cafetera | 0,9 | 1 | 1 | 0,9 | 237,6 |

| Tetera | 1 | 1 | 1 | 1 | 264 |

| Televisión | 0,14 | 1 | 2 | 0,28 | 73,92 |

| Extractor | 0,025 | 2 | 8 | 0,4 | 105,6 |

| Ventilador | 0,06 | 4 | 4 | 0,96 | 253,44 |

| Sistema de refrigeración producción | 4 | 1 | 8 | 32 | 8448 |

| Sistema de refrigeración almacén | 4 | 1 | 8 | 32 | 8448 |

| TOTAL | 658 | 173.798 |

Consumo de agua

| Consumo | Cantidad (uni.) | Consumo agua diario (L.) | Consumo agua anual (L.) |

| Máquinas | |||

| Lavadora | 1 | 900 | 237600 |

| Equipos y accesorios | |||

| Dispenser de agua | 4 | 20 | 1920 |

| Inodoro | 4 | 90 | 23760 |

| Mingitorio | 4 | 36 | 9504 |

| Lavatorio | 4 | 100 | 26400 |

| Duchas | 2 | 300 | 79200 |

| TOTAL | 1.446 | 378.384 |

Consumo de gas

Dentro del consumo de gas consideramos sólo la utilización del horno a gas.

Tomando el consumo de dos quemadores medianos de cocina y un quemador de horno publicado por ENARGAS[5], utilizandolo 1 hora por día durante 22 días laborales, el consumo anual sería de 163 m3/h

Consumo de internet, telefonía y televisión

Para este apartado consideraremos un plan de 2500 minutos de telefonía, televisión y 150 MB de Internet.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento de máquinas

- Cuba de recepción: Requiere de una limpieza luego de su utilización y de mantenimiento preventivo una vez por año.

- Cinta transportadora: Mantenimiento programado intentando minimizar tiempos de parada garantizando la limpieza y engrasado de elementos rodantes, ajuste de la banda transportadora y, en caso de que existan elementos deteriorados o dañados, deben ser sustituidos o reparados.

- Lavadora de frutas: Al igual que para la cinta transportadora, la lavadora de frutas cuenta con una cinta que facilita el ingreso a la lavadora de la materia prima a utilizar, aunque el proceso de mantenimiento dependerá de los datos técnicos del equipo sobre el que se trabaja. La lavadora se limpiará finalizada la jornada laboral con los elementos de limpieza correspondientes.

- Cortadora de frutas: Se efectuará un mantenimiento preventivo una vez por año, y a su vez, se llevarán a cabo estudios muestrales de manera mensual para asegurarse que la máquina se encuentra calibrada.

- Despulpadora: El mantenimiento efectuado para la despulpadora es diario donde, tras la extracción de la pulpa obtenida durante la jornada, se procede con la correspondiente limpieza e higienización para ser utilizada al día siguiente.

- Congelador IQF: Considerando que cuenta con un sistema que garantiza la limpieza y el drenaje de manera automática evitando todo tipo de contaminación, se efectuará solo una limpieza de la estructura interior y exterior de manera semanal, y un mantenimiento programado trienal.

- Cámara frigorífica: Se efectuará una limpieza diaria de cada una de ellas con el objetivo de desechar los restantes de semielaborado y una limpieza semanal con el objetivo de sintetizarlas; así como también se realizará un mantenimiento bianual para asegurar su correcto funcionamiento.

- Máquina de embalaje: Deben efectuarse mantenimientos ordinarios y extraordinarios. Dentro de los mantenimientos ordinarios se consideran tareas como afilar las cuchillas de corte, tensionar el film y verificar la tolerancia de los envases. Dentro de las causas extraordinarias podemos evidenciar inconvenientes con las tolerancias, falta de film o enriedo del mismo, así como también podrían presentarse con el objetivo de generar cambios en el formato de los envases o sustituir elementos de la máquina.

Mantenimiento en las tareas

Se contará con personal de mantenimiento capacitado para subsanar tanto el mantenimiento ordinario de las máquinas como también de la planta, como podría ser la reparación ante rotura de una silla, el cambio de luces y arreglo de artefactos eléctricos, verificaciones del correcto funcionamiento de equipos, entre otras tareas.

A su vez, el equipo de limpieza procurará que exista orden en los diferentes puestos de trabajo y así evitar accidentes tanto con las maquinarias como en la planta (como podrían ser resbalones o tropiezos). Los empleados, por su parte, también tendrán la tarea de mantener sus áreas de trabajo limpias y ordenadas.

Las instalaciones deberán estar libres de basura, arbustos sin cortar, agua estancada, y deben contar con ventilación e iluminación adecuada.

Sistemas de seguridad

Con el fin de resguardar y garantizar la seguridad de los empleados, de la maquinaria y del producto en sí, la seguridad en los procesos se verá reflejada en los siguientes puntos:

- Capacitación: Todos los operarios estarán capacitados sobre prevención de accidentes y, en caso de que se presente uno de ellos, sabrán cómo actuar para atenuar sus consecuencias.

- Elementos de protección personal (EPP): Se brindarán EPP a cada uno de los empleados según las tareas a realizar que requiera su puesto de trabajo, ya sean guantes, zapatos de seguridad, cascos, camperas de trabajo, entre otros.

- Salidas de emergencia: Se contará con una salida de emergencia para lograr una rápida evacuación del personal ante un eventual incendio. También se desplegarán mapas en la planta indicando el recorrido a llevar a cabo ante una posible evacuación.

- Indicaciones: Todas las máquinas contarán con indicaciones de su uso correcto y obligatoriedad de utilización de EPP.

- Extintores: Se contarán con extintores en las diferentes áreas de trabajo asegurando de que los mismos siempre se encuentren recargados y funcionen de forma correcta respetando la norma IRAM 3517-2.

- Control: El jefe de producción deberá verificar que las actividades se efectúen correctamente, detectando y corrigiendo irregularidades en los procesos.

Balance anual de material

Partiendo del proceso productivo planteado y del plan de ventas de 151.200 kg/año en régimen estacionario, la actividad industrial se desarrollará en 7 secciones productivas donde los desperdicios seccionales son los siguientes:

| Sección Operativa | Desperdicios (kg/año) | |

| Recuperables | No Recuperables | |

| Recepción | 1600 | 0 |

| Selección | 10304 | 3236 |

| Lavado | 0 | 0 |

| Cortado | 900 | 0 |

| Despulpado | 2400 | 0 |

| Congelamiento | 0 | 0 |

| Envasado | 400 | 0 |

| Secciones operativas | Alimentación | Desperdicios (kg/año) | Producciones seccionales | |

| Recuperables | No Recuperables | |||

| Recepción | 170040 | 1600 | 0 | 168440 |

| Selección | 168440 | 10304 | 3236 | 154900 |

| Lavado | 154900 | 0 | 0 | 154900 |

| Cortado | 154900 | 900 | 0 | 154000 |

| Despulpado | 154000 | 2400 | 0 | 151600 |

| Congelamiento | 151600 | 0 | 0 | 151600 |

| Envasado | 151600 | 400 | 0 | 151200 |

| TOTALES | 170040 | 15604 | 3236 | 151200 |

A) Volumen total ingresado, primera sección operativa: 170.040 kg/año

B) Consumo real de MP: 154.436 kg/año

c) % desperdicio operativo, en función de la producción: 12,46%

d) % desperdicio real, en función de la producción: 2,14%

Ritmo de trabajo

El proceso se llevará a cabo por un equipo que trabaja 5 días de la semana con un turno diario de 8hs. A su vez, tomamos en cuenta 10 días de vacaciones.

A) Horas activas de las máquinas operativas

- Días activos : 250 días

- Horas activas: 2000 horas

B) Horas/año trabajadas por cada operario: 2000 horas

Capacidad real anual de la maquinaria en cada sección operativa

| Sección Operativa | Capacidad teórica (kg/h) | Horas activas por año | Capacidad teórica (kg/año) | Rendimiento operativo | Capacidad real por año |

| Recepción | 300 | 2000 | 600000 | 90% | 540000 |

| Selección | 500 | 2000 | 1000000 | 80% | 800000 |

| Lavado | 180 | 2000 | 360000 | 75% | 270000 |

| Cortado | 120 | 2000 | 240000 | 97% | 232800 |

| Despulpado | 60 | 2000 | 120000 | 85% | 102000 |

| Congelamiento | 200 | 2000 | 400000 | 98% | 392000 |

| Envasado | 300 | 2000 | 600000 | 95% | 570000 |

Cantidad de máquinas operativas por sección, capacidad real anual y aprovechamiento

| Secciones operativas | Producciones seccionales | Capacidad real por año | Cant. de máquinas necesarias | Capacidad real sección por año | Aprovechamiento seccional (%) |

| Recepción | 168440 | 540000 | 1,0 | 540000 | 32 |

| Selección | 154900 | 800000 | 1,0 | 800000 | 20 |

| Lavado | 154900 | 270000 | 1,0 | 270000 | 58 |

| Cortado | 154000 | 232800 | 1,0 | 232800 | 67 |

| Despulpado | 151600 | 102000 | 2,0 | 204000 | 75 |

| Congelamiento | 151600 | 392000 | 1,0 | 392000 | 39 |

| Envasado | 151200 | 570000 | 1,0 | 570000 | 27 |

Con respecto a las piletas de maduración, utilizaremos las lavadoras cuya capacidad teórica procesa 180 kg/h, representando un total de 57 horas para los 10304 kg de desechos recuperables a tratar que no llegaron al estado de maduración requerido.

A su vez, estas 57 horas representan tan solo un 2% de las 2000 horas activas que se utilizará la lavadora. Por lo tanto la utilizaremos no sólo para lavar las frutas, sino también como pileta de maduración con etileno para acelerar el proceso en las frutas que aún no lograron llegar a dicho estado.

Cuello de botella y capacidad real del equipo

El cuello de botella está dado por la sección de mayor aprovechamiento seccional que, en nuestro caso, corresponde a la sección del Despulpado.

Con el cuello de botella produciendo al 100%, la capacidad máxima (correspondiente, a su vez, a la cantidad anual que sale de la última operación) será de 203.462 kg/año.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de mercaderías

Los tiempos de entrega serán semanales. Aunque, como el producto una vez congelado posee una vida útil de 2 años si se lo almacena en condiciones, de ser necesario estos tiempos podrán regularse en función de las especificaciones del cliente.

El envío como ya mencionamos deberá ser realizado en camiones acondicionados hacía los puntos de entrega cuidando la cadena de frío del producto.

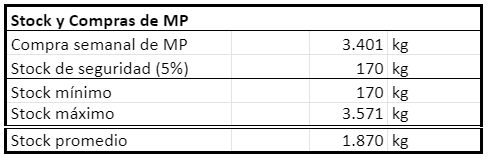

Tamaños y frecuencias de compra

Siendo nuestra materia prima un producto de corta vida útil hasta el congelamiento, se realizarán pedidos de manera semanal, logrando una frecuencia de cuatro pedidos por mes.

Para el caso del envoltorio se realizan pedidos cada 15 días.

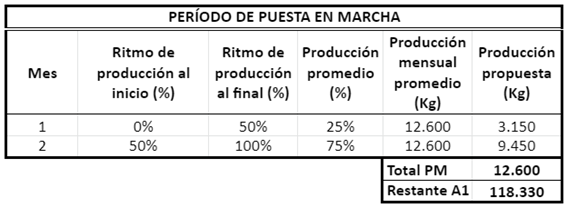

Producción período de puesta en marcha

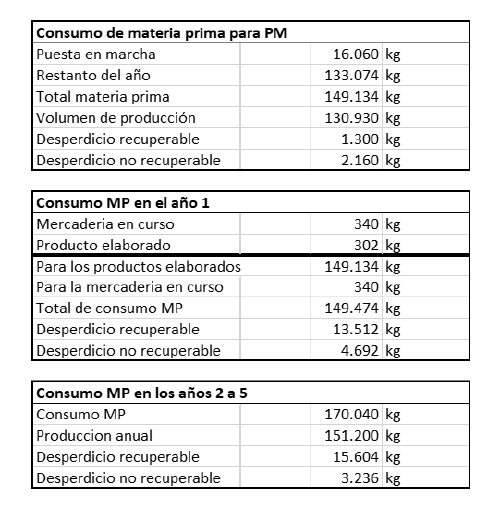

Consumos de materia prima para puesta en marcha, año 1 y años 2 a 5

Ventas año 1: 129.418 Kg

Ventas años 2 a 5: 151.200 Kg

Vacaciones: 15 días

Semanas al año (entregas semanales): 50 semanas

Kg por entrega: 3.024

Stock promedio: 1.512 Kg

Ciclo de elaboración: 0,5 días.

Días activos: 250 días (10 días hábiles de vacaciones)

Cantidad de ciclos al año: 500

Desperdicio normal: 12,46% [6]

Desperdicio normal Recuperable: 10,32%

Desperdicio normal No Recuperable: 2,14%

Desperdicio adicional de PM: 15%

.

.

.

.

.

.

Stock y compras de materia prima

Cuadro de evolución de las mercaderías

| *Unidades en Kg | Período de instalación | Año 1 | Año 2 a 5 | |

| Ventas | 0 | 129.418 | 151.200 | |

| Stock promedio de elaborado | 0 | 1.512 | 1.512 | |

| Producción | 0 | 130.930 | 151.200 | |

| Desperdicio no recuperable | 0 | 2.160 | 3.236 | |

| En curso y SE | 0 | 340 | 340 | |

| Consumo de MP | 0 | 133.430 | 154.436 | |

| Stock promedio MP | 0 | 1.870 | 1.870 | |

| Compras de MP | 16.060 | 119.241 | 154.436 | |

Evolución de la pulpa (subproducto)

En cuanto a la pulpa como subproducto, en promedio para cada uno de los frutos seleccionados, representa el 7% de las mismas. Por lo tanto, considerando que la producción en la última línea es de 203.462 kg/año, obtendremos un stock anual de 14.242 kg/año. Debe venderse de manera semanal ya que es un producto perecedero y que pierde propiedades organolépticas con el paso del tiempo de esta manera, se venderán o desecharán 284,84 kg cada semana.

Determinación del personal

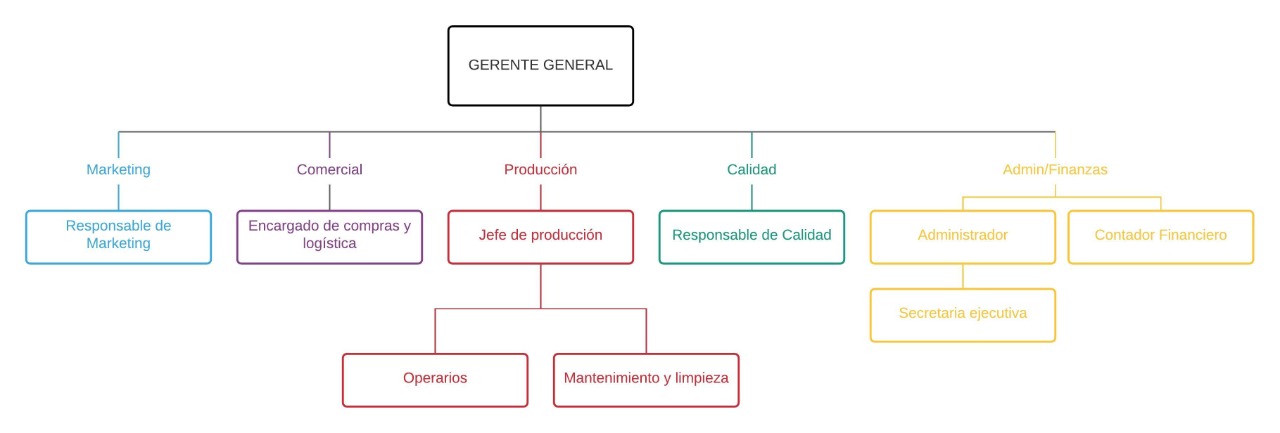

Organigrama de toda la empresa

Descripción de los puestos de trabajo

Contaremos con un total de 18 empleados, los cuales tendrán las siguientes funciones dentro del proyecto:

Gerente general:

- Responsabilidades: gestionar y representar a la compañía, toma y define estrategias a largo plazo, coordina y controla las diferentes áreas.

- Requisitos: graduado de ingeniería industrial, administración de empresas o carreras afines con experiencia no menor a 5 años en puestos similares.

Jefe de producción:

- Responsabilidades: planificar, controlar y dirigir continuamente los procesos, la línea de producción, y el personal de producción. Es responsable del cumplimiento de los plazos de entrega por lo que deberá trabajar conjuntamente con el área comercial.

- Requisitos: graduado de ingeniería industrial con experiencia no menor a 3 años en sector de planta o procesos. Conocimiento de sistemas de gestión ERP.

Responsable de calidad:

- Responsabilidades: monitoreo, control y mejora de los procesos de calidad, preparación de informes y realización de muestreos.

- Requisitos: técnico químico con experiencia no menor a 3 años en el rubro alimenticio y conocimiento de normas IRAM e ISO.

Administrador:

- Responsabilidades: realiza administración general a todas las áreas como control de inventarios, planificación de compras de bienes, entre otros. A su vez desempeña funciones de recursos humanos como selección, desarrollo de puestos y perfiles para cubrir vacantes, capacitación, etcétera.

- Requisitos: licenciado en administración de empresas o en recursos humanos con 3 años de experiencia en sectores de administración.

Contador financiero:

- Responsabilidades: llevar la contabilidad de la empresa, como a su vez la planificación y proyección financiera, control de ingresos y egresos, flujo de caja y elaboración de presupuestos. Realiza control de gestión a toda la empresa y toma de decisiones financieras.

- Requisitos: licenciado en contabilidad, finanzas o carreras afines con experiencia no menor a 3 años y conocimiento de sistemas de gestión contable como por ejemplo Tango.

Encargado de compras y logística:

- Responsabilidades: planifica y diagrama la entrega y recepción de pedidos. Realiza planificación y solicitud de materias primas, materiales u otro tipo de insumos a proveedores. Concreta las ventas y lleva la relación tanto con proveedores como con clientes.

- Requisitos: graduado de administración de empresas, ingenierías, marketing o carreras afines con experiencia de al menos 1 año en sector de compras, ventas o logística. Manejo de paquete office.

Encargado de marketing:

Dada la importancia del plan de promoción definido en el dimensionamiento comercial para alcanzar el market share definido y la cantidad de etapas, definimos una persona encargada para ello.

- Responsabilidades: supervisión del cumplimiento del plan de promoción, toma de decisiones estratégicas de marketing y atención al cliente. Diagramado de las políticas de promoción de la empresa.

- Requisitos: licenciado en marketing con experiencia no menor a 3 años.

Mantenimiento y limpieza:

Dos personas, una encargada de mantenimiento y otra de limpieza general.

- Mantenimiento:

- Responsabilidades: tareas básicas de mantenimiento de maquinarias, programación y control de parámetros óptimos de operación.

- Requisitos: técnico mecánico, valorable experiencia no menor a 3 años.

- Limpieza:

- Responsabilidades: higiene de la planta, baños y pisos.

- Requisitos: título secundario.

Operarios:

Serán 6 operarios: 2 operarios de selección y lavado de frutas; 3 operadores de máquinas de pelado, cortado, despulpado, enfriamiento y congelamiento; 1 operario de envasado, acondicionamiento, transporte a la cava y despacho.

- Responsabilidades:

- Operarios de selección y lavado de frutas: recepción de las frutas, inspección general y selección de las frutas (en conjunto con encargado de calidad), transporte a lavadora, operación de la máquina y transporte a siguiente etapa.

- Operarios de maquinarias centrales: transporte, carga, descarga, control y utilización de las máquinas, gestión de los residuos, cumplimiento de métodos de trabajo y especificaciones de calidad.

- Operario de envasado: manejo de la envasadora, acondicionamiento general de producto, transporte y disposición en cava y despacho.

- Requisitos: secundario completo, de preferencia técnico (no excluyente). Conocimiento en el uso de maquinarias. Vivienda cercana a la planta.

- Para los operarios de selección: deseable experiencia en sector frutícola.

Recepcionista:

- Responsabilidades: Atención del teléfono, recepción de las personas que lleguen a la empresa.

- Requisitos: secundario terminado y características personales como amabilidad y simpatía.

Listado de equipos auxiliares, muebles y útiles

Oficina gerente general:

- Computadora e impresora.

- Escritorio y silla ergonómica.

- Sillas x12.

- Sillón.

- Mueble de archivos.

- Mesa de reuniones.

- Teléfono.

- Cesto de basura.

- Dispenser de agua.

- Elementos de librería.

- Modem de internet.

- Perchero.

- Luz de escritorio.

- Aire acondicionado.

- Extintor ABC.

Oficinas regulares x2:

Serán compartidas y se dividirán en una para los encargados de administración, finanzas y marketing, y otra para el encargado de operaciones comerciales, el jefe de producción y el encargado de calidad.

- Computadora x3.

- Impresora.

- Escritorio y silla ergonómica x3.

- Sillas x6.

- Mueble de archivos.

- Teléfono.

- Cesto de basura.

- Dispenser de agua.

- Elementos de librería.

- Modem de internet.

- Perchero.

- Luces de escritorio.

- Aire acondicionado.

- Extintor ABC.

Comedor:

- Heladera.

- Microondas.

- Horno eléctrico.

- Horno a gas

- Dispenser de agua.

- Cafetera y tetera.

- Vajillas.

- Mesada con bacha de cocina.

- Elementos de limpieza para vajillas.

- Mesa x2.

- Sillas x10.

- Alacenas.

- Extintor ABC.

- Cesto de basura.

- Televisión.

- Aire acondicionado.

Baño + vestuario:

Zona de baños:

- Inodoros x4.

- Mingitorios x4.

- Lavatorios x4.

- Duchas x2.

- Extractor x2.

- Cestos de basura x6.

- Espejo grande.

- Dispenser de papel x2.

- Elementos de higiene del ambiente.

Zona de vestuarios:

- Lockers.

- Elementos de protección personal.

- Bancos largos x2.

- Cestos de basura x2.

- Percheros de pared largos x2.

Área de producción:

- Zorra x3.

- Extintores ABC x5.

- Cesto de basura x6.

- Ventiladores x4.

- Sistema de refrigeración.

- Botiquín de primeros auxilios x3.

Almacenes:

- Estanterías.

- Apilador hidraúlico.

- Extintor ABC.

- Sistema de refrigeración.

Recepción:

- Computadora

- Impresora.

- Escritorio y silla ergonómica.

- Sillones x4

- Mesa ratona x2

- Mueble de archivos.

- Teléfono.

- Cesto de basura.

- Dispenser de agua.

- Elementos de librería.

- Perchero.

- Luces de escritorio.

- Aire acondicionado.

- Extintor ABC.

Anteproyecto de planta

Plano de la planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

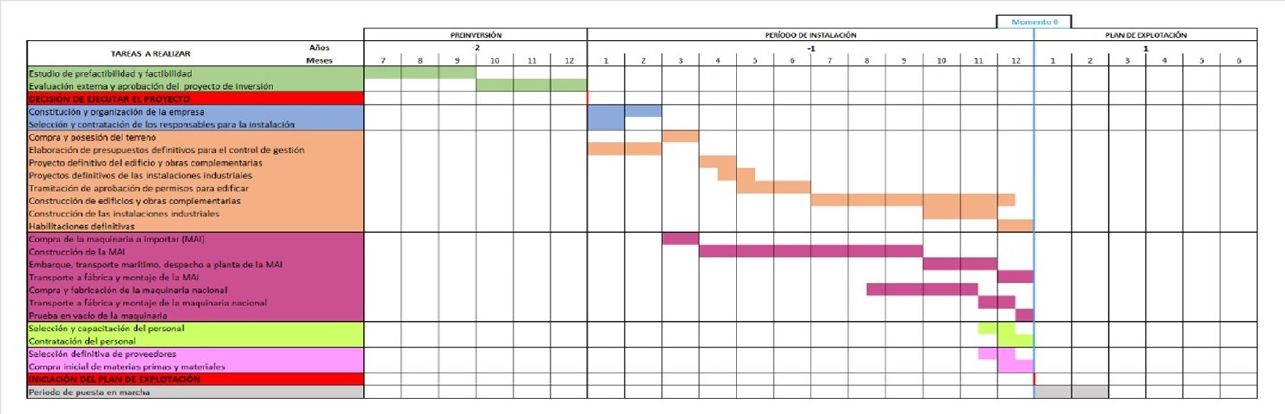

Cronograma de ejecución

Bibliografía

- ↑ https://www.argentina.gob.ar/anmat/codigoalimentario

- ↑ http://www.anmat.gov.ar/portafolio_educativo/pdf/cap11.pdfç

- ↑ http://www.fao.org/3/x5062s/x5062S09.htm

- ↑ https://www.deccoiberica.es/como-es-el-proceso-de-control-de-calidad-en-frutas/

- ↑ https://www.enargas.gob.ar/secciones/eficiencia-energetica/consumo-artefactos.php

- ↑ http://www.fao.org/3/i2697s/i2697s02.pdf