2017/Grupo2/DimensionamientoTecnico

Determinación de la localización

Se realiza en dos etapas:

- Macro-localización: se determina la zona.

- Micro-localización: se determina el punto preciso de ubicación.

Macro-localización

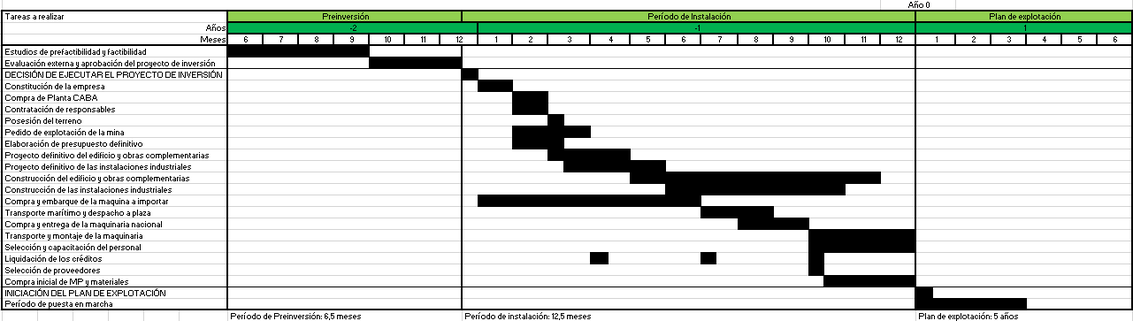

Para determinar la macro-localización se hizo el análisis a través de una Matriz de Localización, utilizando el Método de los Factores Ponderados, como se muestra a continuación:

Matriz de localización

.

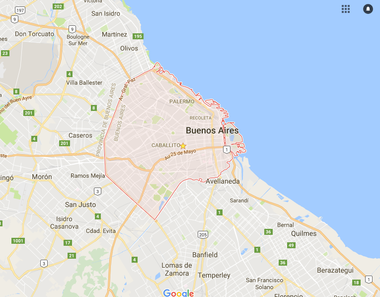

Micro-localización

Dentro del análisis hecho anteriormente en el análisis a nivel macro, como es de fácil observación nos conviene en base a las diferentes variables evaluadas situarnos en CABA. Si queremos ser más precisos en este punto, nosotros consideramos que un punto estratégico para comenzar a comercializar nuestro producto es la zona limítrofe entre Palermo y Almagro, ya que al estar bastante centrados aseguraremos la mayor próximidad con nuestros clientes, tanto para nosotros distribuir el producto, como para ellos acercarse por cualquier tipo de necesidad. Además contamos con una posible ubicación en donde la instalación de nuestra fábrica y la puesta en marcha no será un problema a nivel económico, dentro de los precios que maneja instalarse en la Capital Federal.

Definición técnica del producto

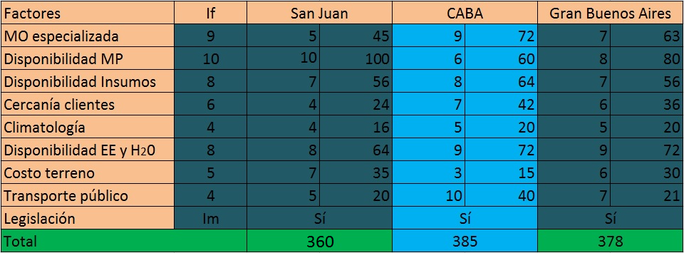

Planos

Teniendo en cuenta que realizamos productos a pedido del cliente, los planos van modificándose. Incluso ellos mismos pueden darnos el suyo para que lo hagamos. A modo de ejemplo mostramos el siguiente.

Características de la materia prima

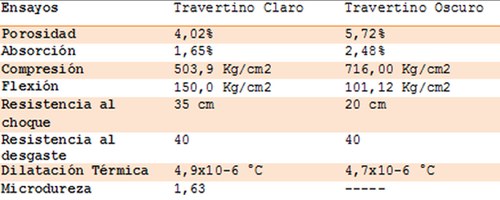

El mármol travertino posee las siguientes propiedades, obtenidas de realizar diferentes ensayos:

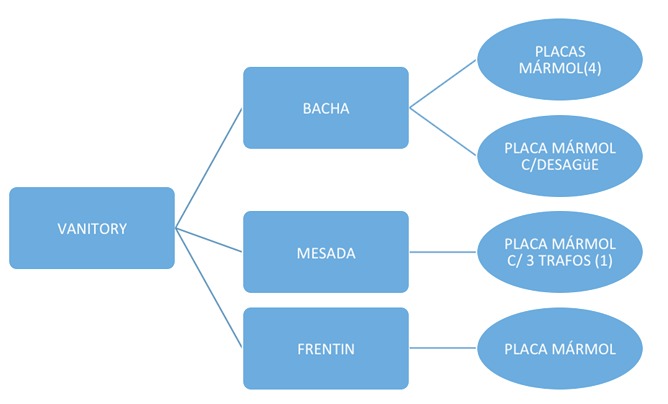

Diagrama arbóreo

Al igual que con los planos, el diagrama arbóreo sera distinto de acuerdo al producto requerido por el cliente. Sin embargo, mostramos a continuación el de un vanitory con bacha como el del plano.

Definición del proceso de producción

El proceso comenzaría en la cantera ubicada en La Laja, Albardon, provincia de San Juan donde se extraerían los bloques de mármol (1m x 1,3m x 3m) con una máquina la cual tiene una correa con dientes de diamante. Luego se cortarían los bloques en chapas (0,02m x 1,3m x 3m) con otra máquina, obteniendo 40 chapas por bloque aproximadamente, lo cual facilitaría el transporte hacia la Capital Federal.

Una vez las chapas en Buenos Aires, se le realizaría el proceso de empastinado con una resina, lo que permite que la superficie del mármol quede sin orificios.

Luego se le realizaría un pulido para para quitar las imperfecciones del material y obtener una superficie lisa, más cercana a la final.

Una vez pulido, se cortarían las chapas a las medidas necesarias y se agujerearía las mismas para la colocación de la grifería correspondiente.

Una vez hecho estos procesos se procedería a pegar las partes con resina poliéster y se puliría nuevamente para darle las terminaciones.

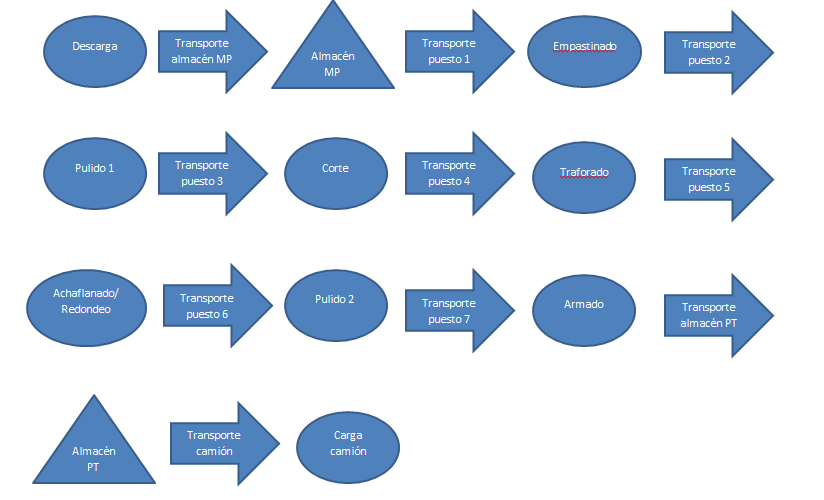

Diagrama de bloques del proceso

- Descarga: Se descargan las chapas de mármol del camión con la grúa y se dejan en stock.

- Empastinado: Empastinado con resina, permitiendo una superficie sin orificios.

- Pulido 1: Pulido con amoladora de eje flexible de paño por el operario C en el puesto 2.

- Corte: Se cortan las chapas de mármol en las distintas partes según medidas especificadas en el plano que acompaña la orden de producción. El operario A y B cortan la placa en el puesto 1.

- Traforado: Se hace el traforado de la mesada y de la parte inferior de la bacha para el desagüe en el puesto 4 por el operario D. Se coloca la broca correspondiente al tamaño especificado. (3 perforaciones).

- Achaflanado y redondeo: Se llega a medidas precisas haciendo los chaflanes o redondeos con amoladora de mano con piedras de carburo de silicio o copa de desbaste diamantada.

- Pulido 2: El operario D realiza el pulido final con flaps y lijas para dar brillo y suavidad a las superficies y terminaciones. Lo realiza en el puesto 3.

- Armado/ensamble: Se pegan las 4 placas que conforman la bacha, luego la bacha a la mesada y por ultimo se une el frentín. Todas las partes se unen con masilla.

- Una vez alcanzado el PT se carga en el camión para transportar e instalar en el destino indicado por el cliente.

Descripción de los puestos de trabajo

A continuación se listan los puestos de trabajo del proceso productivo (MOD) con las máquinas, herramientas y materiales necesarios para realizar la tarea acorde.

- Puesto 1: corte

Amoladora: Se utiliza para cortar el mármol.

Metros Rumanos de precisión: Se los utiliza para mediciones en taller y obra.

- Puesto 2: pulido

Pulidora: Máquina de eje flexible que posee un paño para pulir el mármol luego de la etapa de corte. También se le coloca una copa de desbaste diamantada o piedras de carburo de silicio para hacer los chaflanes o redondeos.

Paños de pulir: Se lo utiliza en la máquina de eje flexible para pulir los materiales. Es un paño que se le puede aplicar la terva/ pasta de pulir.

- Puesto 3:

Flaps/Puletines con velcro: Se los utiliza en las amoladoras chicas. Hay de distintos granos.

Flaps/Puletines: Se los utiliza en las amoladoras chicas. Hay de distintos granos

Lijas de amoladora grande: Se las utiliza en la amoladora. Vienen de distintos granos.

Metros Rumanos de precisión: Se los utiliza para mediciones en taller y obra.

Copa de desbaste diamantada: Se la utiliza para desgastar o para hacer biseles en los materiales.

Piedras de carburo de silicio: Se las utiliza en la máquina de eje flexible para devastar, rebajar los espesores, para ingletear o para hacer biseles. También se la utiliza para pulir bachas ovaladas.

Lijas al agua: Se las utiliza para lijar los planos de los mármoles finos.Vienen de distinto nivel de granos.

- Puesto 4:

Traforadora: Broca intercambiable

Ejemplo de procedimiento: Vanitory completo

Las placas de mármol se descargan el camión con la grúa y se dejan en stock. Al momento que llega la orden de trabajo los operarios del puesto 1 (corte) toman la placa de mármol correspondiente y realizan las mediciones para obtener todas las piezas correspondientes a la orden de pedido. Las medidas se marcan con resaltador o lápiz de carpinteros. Los operarios A y B cortan la placa de mármol y así se conforman las distintas partes que conformarán el Vanitory. En esta etapa del proceso las medidas no son totalmente exactas. Una vez obtenidas las partes de mármol estas pasan al puesto 2 ser pulidas en la amoladora con paño por el operario C, lo que le da brillo a la pieza y una superficie lisa. Luego pasa al puesto de trabajo 3 donde el operario D hace todo el trabajo final de precisión. Con amoladora de mano a la que se le coloca una copa de desbaste diamantada o piedras de carburo de silicio para desgastar y llegar a medidas precisas y hacer los chaflanes o redondeos. Luego el operario D se dirige al puesto 4 donde se hace el traforado de la mesada y de la parte inferior de la bacha para el desagüe. El operario D vuelve al puesto 3 para pulidos mas específicos se agarran puletines que son discos que tienen un recubrimiento de diamante o flaps que sirven para sacar un poco de espesor a las placas. Una vez que se tienen todas las partes que conforman el Vanitory con sus terminaciones se pegan las 4 placas que conforman la bacha, luego la bacha a la mesada y por último se une el frentín. Todas las partes se unen con masilla.

Mantenimiento

Como contamos con diversos tipos de maquinarias, herramientas y materiales, es necesario que ajustemos las diferentes políticas de mantenimiento a nuestro proceso productivo.

Maquinaria y herramental

El mantenimiento general para las maquinarias y herramientas elegido es el preventivo.

Con este tipo de mantenimiento nos aseguramos de maximizar la vida útil y minimizar las paradas de los equipos. Consta de tener ciertos parámetros (vibración, temperatura, etc) sobre los que podamos vigilar al equipo, protegerlo y diagnosticar fallas al mismo tiempo.

Más allá de que cada uno tiene su mantenimiento particular de acuerdo a la conformación del equipo mismo, por ejemplo la amoladora deberemos refrigerarla continuamente con agua, verificar el buen desplazamiento del portadisco, que el disco mismo este en buenas condiciones, luego la traforadora que cuente con las brocas en perfectas condiciones para operar, lo mismo pasa con la pulidora y las copas diamantadas o las piedras necesarias.

Insumos varios

Para los diferentes insumos que se incorporan al proceso productivo como materiales indirectos de fabricación (Tenax, Sprint, diferentes tipos de pegamentos y de lijas) elegimos la reposición una vez que se están agotando, es decir, se comprarán nuevamente un poco antes de no poder disponer más de él, y con un poco antes nos referimos al tiempo necesario para que este insumo no genere un cuello de botella en el proceso.

Maquinaria

Amoladora

Es un tipo de amoladora utilizada para el corte de mármol en las medidas necesaria y especificadas

Pulidora

Máquina de eje flexible que posee un paño para pulir el mármol luego de la etapa de corte. También se le coloca una copa de desbaste diamantada o piedras de carburo de silicio para hacer los chaflanes o redondeos.

Paños de pulir: Se utilizan en la máquina de eje flexible para pulir los materiales. Es un paño que se le puede aplicar la terva/ pasta de pulir

Perforadora

Utilizada para la realización de los agujeros necesarios en las bachas.

Máquina de Corte

|

Desplazamiento Horizontal (X) |

3,500 mm |

137.79" |

|

Desplazamiento Transversal (Z) |

3,100 mm |

122.04" |

|

Desplazamiento Vertical (Y) |

370 mm |

14.50" |

|

Peso Máximo Sobre la Mesa Inclinable |

1,000 Kg |

2,200 lb" |

|

Potencia Motor del Disco |

15,30 KW (S6) |

20.00 HP (S6) |

|

Velocidad de Desplazamiento del Disco |

0 - 18 m/min |

0 - 57 ft/min |

|

Requerimientos de Agua |

25 lts/min |

7 gal/min |

|

Dimensiones del Banco |

3,000 mm x 1,800 mm |

118" x 70" |

|

Dimensiones del Disco |

350 mm - 500 mm |

14" - 20" |

|

Potencia Total Instalada |

19.50 KW |

25.50 HP |

Cuadros técnicos del anteproyecto de ingeniería

Balance anual de material - Producción seccional

De acuerdo a la tecnología adoptada, nuestro proyecto se desarrollara a través de 7 secciones operativas, produciendo la ultima de ellas 5000 m^2/año en estado en régimen. Los desperdicios recuperables y no recuperables se muestran en la siguiente tabla:

| DESPERDICIOS (m2/año) | |||

|---|---|---|---|

| SECCIONES | PROCESO | RECUPERABLES | NO RECUPERABLES |

| 1 | Empastinado | 0 | 0 |

| 2 | Pulido 1 | 0 | 190 |

| 3 | Corte | 750 | 0 |

| 4 | Traforado | 0 | 375 |

| 5 | Achaflanado/

Redondeo |

0 | 0 |

| 6 | Pulido 2 | 0 | 60 |

| 7 | Armado | 0 | 0 |

| TOTAL | - | 750 | 625 |

En la sección 3 (corte) no habrá desperdicios ya que los sobrantes se pueden cortar en cuadraditos más pequeños y hacer decorados de paredes o piedras, scrap, que son vendidos como subproductos (Ver Dim Comercial - Desperdicios y subproductos).

En base a esto, las producciones seccionales son:

| SECCIONES | UN. MEDIDA | ALIMENTACION | RECUPERABLES | NO RECUPERABLES | PROD. SECCIONAL |

|---|---|---|---|---|---|

| 1 | m2/año | 6375 | 0 | 0 | 6375 |

| 2 | m2/año | 6375 | 0 | 190 | 6185 |

| 3 | m2/año | 6185 | 750 | 0 | 5435 |

| 4 | m2/año | 5435 | 0 | 375 | 5060 |

| 5 | m2/año | 5060 | 0 | 0 | 5060 |

| 6 | m2/año | 5060 | 0 | 60 | 5000 |

| 7 | m2/año | 5000 | 0 | 0 | 5000 |

| TOTAL | m2/año | 6375 | 750 | 625 | 5000 |

Por lo tanto, para obtener 5000 m^2 de producto elaborado, necesitamos alimentar la primera sección con 6375 m^2 de MP, donde el consumo real sera de 5625 m^2.

El porcentaje de desperdicio operativo (desperdicio total), es de 27,5%.

El porcentaje de desperdicio real (no recuperable) es de 12,5%.

Estos porcentajes están expresados en función de la producción.

Ritmo de trabajo

Se trabajara los 7 días de la semana en un solo turno de 8 horas (9 a 18, considerando 1 hora para el almuerzo) y se tomarán en cuenta 10 días de feriados distribuidos anualmente y 15 días de vacaciones en el mes de Febrero. Esto nos da un total de 340 días laborales.

Cantidad de horas trabajadas = 340 días x 8hs/día = 2720 horas/año.

Teniendo como dato la capacidad teórica por hora de los puestos y los rendimientos operativos obtuvimos las capacidades reales de cada sección, como se muestra a continuación.

| SECCIONES | CAP. TEÓRICA / HORA (m2/hs) | HORAS ACTIVAS (hs/año) | CAP. TEÓRICA (m2/año) | REND. OP | CAP. REAL (m2/año) |

|---|---|---|---|---|---|

| 1 | 1 | 2720 | 2720 | 0,85 | 2312 |

| 2 | 2 | 2720 | 5440 | 0,9 | 4896 |

| 3 | 1,5 | 2720 | 4080 | 0,8 | 3264 |

| 4 | 2 | 2720 | 5440 | 0,85 | 4624 |

| 5 | 1,5 | 2720 | 4080 | 0,8 | 3264 |

| 6 | 2 | 2720 | 5440 | 0,95 | 5168 |

| 7 | 1 | 2720 | 2720 | 0,9 | 2448 |

Con estos calculamos los aprovechamientos seccionales, que nos indicarán cual es el cuello de botella.

| SECCIONES | PROGRAMA

ANUAL de PROD (m2/año) |

CAP. REAL (m2/año) | CANT. MÁQUINAS | CAP. REAL

SECCIÓN / AÑO (m2/año) |

APROVECHAMIENTO

SECCIONAL |

|---|---|---|---|---|---|

| 1 | 6375 | 2312 | 3 | 6936 | 92% |

| 2 | 6185 | 4896 | 2 | 9792 | 63% |

| 3 | 5435 | 3264 | 2 | 6528 | 83% |

| 4 | 5060 | 4624 | 2 | 9248 | 55% |

| 5 | 5060 | 3264 | 2 | 6528 | 78% |

| 6 | 5000 | 5168 | 1 | 5168 | 97% |

| 7 | 5000 | 2448 | 3 | 7344 | 68% |

Como se puede observar en el cuadro anterior, el cuello de botella se encuentra en la sección 6 del proceso productivo. Las capacidades están balanceadas, exceptuando la de la sección 4 (55%), la cual podremos ofrecer trabajo a terceros.

Como la máxima producción que podemos alcanzar es la extraída en el último proceso, trabajando con el cuello de botella al 100% de su aprovechamiento seccional, esta será en nuestro caso 5168 m2/año debido a que en la última sección no tenemos desperdicios.

Determinación de la evolución de la producción

Prod. Mensual promedio= 5000/11,5 meses

| MES | RITMO DE PROD

AL INICIO |

RITMO DE PROD

AL FINAL |

PRODUCCIÓN

PROMEDIO (%) |

PRODUCCIÓN

MENSUAL PROMEDIO (m2) |

PRODUCCIÓN

PROPUESTA (m2) |

|---|---|---|---|---|---|

| 1 | 0 | 8 | 4 | 434,78 | 17,39 |

| 2 | 8 | 24 | 16 | 434,78 | 69,56 |

| 3 | 24 | 48 | 36 | 434,78 | 156,52 |

| 4 | 48 | 100 | 74 | 434,78 | 321,74 |

| TOTAL | 565,21 | ||||

Según estudios e investigaciones realizadas en el rubro, se estima la puesta en marcha en 4 meses, con ritmos de producción finales: 8, 24, 48 y 100 %.

Vol de prod. Del resto del año 1 = 7,5 x 434,78 = 3260,85

Prod. Del año 1 = 3260,85 + 565,21 = 3826,06

Prod del año 2 al 5 = 5000

Determinación del stock promedio de producto elaborado

Sabiendo que a lo largo de la producción el ritmo se mantiene constante en una semana (en estado de régimen) y que no disponemos de stock de seguridad, nuestro volumen de producción semanal promedio será:

Semanas/año = 52 semanas - 2 semanas(vacaciones) = 50 semanas

Entregas= cada 1 semana

5000 m2/año / 50 semanas/año = 100 m2/semanas

Stock final promedio de mármol para revestimientos = 50m2

Este stock promedio se formará en el año 1, por lo tanto se restará de las ventas de dicho año, siendo estas:

ventas del año 1 = 3826,06 - 50 = 3776,06

Determinación del consumo de MP para el programa de producción y formación de la mercadería en curso y semielaborada

Se estima en la puesta en marcha un desperdicio no recuperable mayor. De un 80 % más.

Ciclo de elaboración en base a 4 días para la producción. 340 días/4 = 85 ciclos de elaboración

Calculamos desperdicios no rec. del primer año. 1,8 x 0,125 = 0,225

Consumo materia prima en los primeros 4 meses = 565,21 x 1,225 = 692,38

En los 7,5 meses = 3260,85 x 1,125 = 3668,45

Total materia prima en el primer año = 692,38+3668,45 = 4360,83

Desperdicios no recuperables del año 1 = 4360,83 - 3826,06 = 534,77

Consumo de mp de mercadería en proceso = 6375/340 x 4 = 75

Producto elaborado = 75/1,275 = 58,82

Des. no rec. = 58,82 x 0,125 = 7,35

Desp. rec. = 58,82 x 0,15 = 8,82

Total MP en curso y semielaborada = 75

Consumo de materia prima en año 1 = 75 + 4360,83 = 4435,83

Año 2 al 5 materia prima = 5000 x 1,125 = 5625

Determinación del stock promedio de MP y el programa de aprovisionamiento

Stock mínimo de materia prima = 5625/11,5 meses = 489

Para calcular las compras de materia prima nos basamos en la siguiente premisa: hacer la menor cantidad de viajes posibles a San Juan y traer lo máximo posible en un solo camión. Esto se debe a que la distancia es grande y de esta forma tendríamos menores costos. A su vez, al traer cantidades mayores a las que utilizaríamos en un periodo de un mes, nos da flexibilidad para poder seguir trabajando en caso de que surja algún imprevisto con el camión y no pueda llegar la MP a CABA.

Los cálculos son los siguientes:

Sabiendo que el camión que traería las chapas a CABA tendría una caja de aproximadamente 2,7m de ancho, 4m de largo y 2m de alto podríamos traer 200 chapas como máximo con un total de 780m2. Llegamos a este numero colocando las chapas en dos columnas de manera que el espesor quede horizontalmente, de esta forma se aprovechan los dos metros de altura de la caja, entrando 100 en cada columna (2m/0,02m).

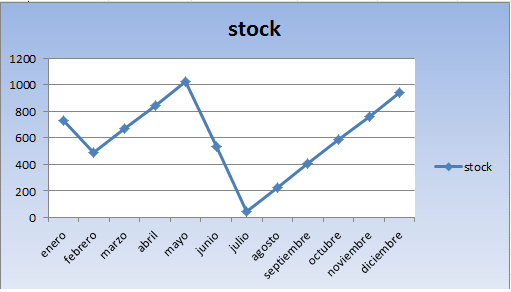

| FIN DEL MES | UN. DE MEDIDA | STOCK | COMPRAS |

|---|---|---|---|

| Enero | m2 MP | 734 | 280 |

| Febrero | m2 MP | 489 | 0 |

| Marzo | m2 MP | 668 | 668 |

| Abril | m2 MP | 847 | 668 |

| Mayo | m2 MP | 1026 | 668 |

| Junio | m2 MP | 537 | 0 |

| Julio | m2 MP | 48 | 0 |

| Agosto | m2 MP | 227 | 668 |

| Septiembre | m2 MP | 406 | 668 |

| Octubre | m2 MP | 585 | 668 |

| Noviembre | m2 MP | 764 | 668 |

| Diciembre | m2 MP | 943 | 668 |

Como se puede observar, hay 3 meses en los cuales no tendremos que comprar materia prima

Stock máximo = 1026

Stock mínimo = 48

Stock promedio =(1026 + 48 ) / 2 = 537

Meses de consumo equivalentes = 537/489= 1,1

Determinación de la evolución de la mercadería

| UN. DE MEDIDA | PERÍODO DE INST. | AÑO 1 | AÑOS 2 A 5 | |

|---|---|---|---|---|

| VENTAS | m2 PT | 3776,06 | 5000 | |

| STOCK PROMEDIO ELABORADO | m2 PT | 50 | 50 | |

| PRODUCCIÓN | m2 PT | 3826 | 5000 | |

| DESPERDICIO NO RECUPERABLE | m2 MP | 534,77 | 625 | |

| EN CURSO Y SEMIELABORADO | m2 MP | 75 | 75 | |

| CONSUMO MP | m2 MP | 4360,83 | 5625 | |

| STOCK MP | m2 MP | 700 | 537 | 537 |

| COMPRA MP | m2 MP | 700 | 4197,83 | 5625 |

Tiempos de entrega y envíos de mercadería

Recibiremos pedidos de nuestros clientes y el tiempo de fabricación y de entrega dependerá del tipo de pedido, como el tamaño de la bacha o la cantidad de bachas pedidas. También cambiará si su pedido es un revestimiento, por ejemplo, para una pared (la cual puede ser de distintos tamaños también).

Sin embargo tomando un promedio y considerando que tenemos placas de mármol en existencia en el stock de materias primas, se puede estimar que la construcción tomaría unas 6 horas para la mesada con los frentes, los laterales y demás componentes acabado y pulidos, incluyendo los agujereados, pegado de la pileta de metal y el conjunto de canilla y manija.

En cuanto al envió lo realizaríamos con nuestros propios vehículos siempre y cuando sea dentro de Capital Federal, en caso contrario tercerizariamos la operación.

Cuadros técnicos del anteproyecto de ingeniería para la Cantera

Balance anual de material - Producción seccional

En la Cantera ubicada en San Juan se llevan a cabo 3 procesos, los cuales son:

- Obtención de los Bloques en la Cantera (3m x 1,3m x 1m), mediante proceso de corte (Corte 1).

- Corte de los bloques en chapas (Corte 2).

- Carga de la totalidad de las chapas en el camión para el transporte (Carga).

| Desperdicios (m2/año) | |||

|---|---|---|---|

| Secciones | Procesos | Recuperables | No Recuperables |

| 1 | Corte 1 | 0 | 252 |

| 2 | Corte 2 | 0 | 703 |

| 3 | Carga | 0 | 0 |

El corte 1 se realiza con una máquina que posee una sierra con un ancho de aproximadamente 2 centímetros, esto hace que perdamos en ese corte aproximadamente una chapa, por lo tanto se desperdicia 4m2 (del lado del corte de 1,3x3m) y 3m2 (del lado del corte de 1x3m). Esto nos da como resultado que se pierde 7m2 por bloque que se corta, desperdicio no recuperable (hecho polvo). si multiplicamos los 7m2 por la cantidad de bloques que vamos a necesitar en el año que totalizan la suma de 36, nos da 252m2 de desperdicio.

En el segundo corte tuvimos en cuenta que la máquina que lo realiza posee dientes de 2,5 milímetros y puede cortar de a 20 chapas como máximo (se terminan extrayendo 40 chapas por bloque). Por eso si multiplicamos 2,5 milímetros por 20 dientes que cortan nos da un total de 50 milímetros o lo que es igual 0,05 metros, que dividido por 0,02m representan 2,5 chapas. Esto quiere decir que cada 20 chapas perdemos 9,75m2. En conclusión al necesitar 1442 chapas al año (668m2=171,28 chapas y 280m2=71,8 chapas) desperdiciaremos 703 m2 al año.

Producciones seccionales:

| SECCIONES | UN. MEDIDA | ALIMENTACION | RECUPERABLES | NO RECUPERABLES | PROD. SECCIONAL |

|---|---|---|---|---|---|

| 1 | m2/año | 6579 | 0 | 252 | 6327 |

| 2 | m2/año | 6327 | 0 | 703 | 5624 |

| 3 | m2/año | 5624 | 0 | 0 | 5624 |

| Total | m2/año | 6579 | 0 | 955 | 5624 |

El desperdicio operativo es igual que el desperdicio real e igual a 16,9%

Ritmo de trabajo

Se trabajará 13 días en semanas intercaladas (una semana sí, una semana no) en turnos de 8hs (9 a 18, considerando 1 hora para el almuerzo) en los meses de febrero, marzo, abril, julio, agosto, septiembre, octubre y noviembre y se trabajará 5 días en diciembre.No se tendrá en cuenta días de feriados y los días de vacaciones serán en diciembre y enero. Esto nos da un total de 109 días laborales.

Cantidad de horas trabajadas = 109 días x 8hs/día = 872 horas/año.

Como los empleados que trabajan en el corte 1 son los mismos del corte 2 y son los mismos que cargan el camión debemos especificar cuanto tiempo estaá realizando cada tarea en sí.

Para extraer un bloque se necesitan de dos jornadas laborales, mientras que para cortar las 40 chapas solo de un día, y para cargar al final del mes las chapas en el camión, se emplearía un día completo a fin de mes.

Realizando los cálculos nos da que de cada bloque obtendremos 156 m2 aproximadamente de mármol (1,3x3x40) tardando 16 horas, por lo tanto nos da que se obtienen 9,75m2/hora. Como en un año se necesitan 5624 m2 nos da que la máquina del corte 1 anualmente trabajaría 576hs.

Realizando el mismo método para el corte 2 obtenemos 156m2 en 8 horas, por lo tanto se consigue 19,5m2/hora, dando como resultado 288 horas para la máquina 2 anualmente.

Por ultimo, la carga de las chapas con los datos al camión ocupa una jornada entera de 8hs

Teniendo como dato la capacidad teórica por hora de los puestos y los rendimientos operativos obtuvimos las capacidades reales de cada sección, como se muestra a continuación.

| Secciones | Capacidad Teórica (m2/año) | Hs Activa | Capacidad Teórica (m2/año) | Rend. Operativo | Cap. Real (m2/año) |

|---|---|---|---|---|---|

| 1 | 12,18 | 576 | 7020 | 0,95 | 6669 |

| 2 | 21,93 | 288 | 6318 | 0,9 | 5686,2 |

| 3 | 270 | 8 | 2160 | 0,9 | 1944 |

La capacidades teóricas están tomadas como si no se desperdiciara material.

| Secciones | Programa anual

de prod (m2/año) |

Cap. Real (m2/año) | Cant.

Máquinas/operarios |

Cap. Real

Sección/año (m2/año) |

Aprovechamiento

Seccional |

|---|---|---|---|---|---|

| 1 | 6327 | 6669 | 1 | 6669 | 0,94 |

| 2 | 5624 | 5686,2 | 1 | 5686,2 | 0,98 |

| 3 | 5624 | 1944 | 3 | 5832 | 0,96 |

En las secciones 1 y 2 las cantidades son referidas a maquinaria, mientras que en la sección 3 se refieran a cantidad de operarios para realizar el trabajo.Se evidencia fácilmente que el cuello de botella en la cantera es la máquina que realiza el corte 2, aunque en este caso no es muy práctico este dato ya que no son procesos que se dan simultáneamente. Mas allá de eso nos habla que en el caso de querer aumentar nuestra producción en un futuro sin aumentar las horas de trabajo sea necesario la compra de otra máquina.

Equipos auxiliares, muebles y útiles

Oficinas: 4 mesas (2 mesas para cada una), 8 sillas, 2 computadoras, 2 aires acondicionados, dos muebles para documentación, fotocopiadora industrial, instalación de Internet, fax, teléfono fijo,dos mata fuegos, luces led para iluminación, útiles como lapiceras, hojas, etc.

Administración: dos escritorios, 6 sillas, dos computadoras, un aire acondicionado, repetidor de señal de wifi, impresora doméstica con scanner y fotocopiadora, luces led para iluminación, mueble espacioso para documentación, útiles para el día a día.

Baño: inodoro, bidet, espejo, lavamanos.

Sala de estar: mesa grande (como para usar de lugar de reuniones también), varias sillas, dos ventiladores, luces led para iluminación.

Cocina: Heladera, cocina, microondas, cafetera, mesada, pileta, alacenas, detector de incendio, matafuego, luces led para iluminación.

Zona de ventas: dos computadoras, dos escritorios, 6 sillas, ventilador.

Zona de arquitecto: una computadora, un escritorio, dos sillas, ventilador.

Planta: tubos fluorescentes para iluminación, mesa en cada puesto con sillas, lapices, reglas, hojas, gafas, guantes, botas de seguridad, cascos, trajes de trabajo, ventiladores, estufas eléctricas, reloj grande, matafuegos necesarios para garantizar la seguridad.

Logística: camión con caja grande para transportar las chapas de San Juan a CABA.

Determinación del personal

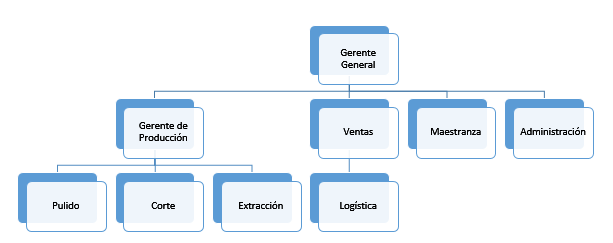

Organigrama

Personal

Gerente General

Se encargaría de la organización, manejo y coordinación de toda la planta sumado a que debería representar a la empresa frente a terceros.

Requisitos:

- Ingeniero industrial o administrador de empresas

- Experiencia en la industria: mínimo 5 años en dicho cargo o similar

Gerente de Ventas

Se encargaría de la recepción, administración y despacho de pedidos de nuestros productos, coordinando con producción para su posible realización.

Requisitos

- Experiencia en el área de ventas

- Administrador de empresas

Logística

- Distribución: Se encarga de la entrega de los productos terminados al cliente en tiempo y forma. Puede incluir o no la colocación. Esto lo haremos con movilidad propia.

- Interna: Se encargaría de del transporte de la materia prima (Mármol Travertino) desde la cantera ubicada en San Juan hasta la planta de producción. Este servicio será tercerizado.

Gerente de Producción

Encargado de organizar y coordinar las tareas de planta para le correcta realización de las cantidades de producto especificadas en el plan de ventas mensual, a su cargo estaría el área de corte y el área de pulido

Requisitos

- Ingeniero industrial

- Experiencia en el área de fabricación en empresas

Jefe de Pulido

Se encargaría de lo que es el área de pulido de la empresa y respondería directamente al Gerente de Producción por objetivos a cumplir mensualmente

Requisitos

- Experiencia en el área de fabricación en empresas

Jefe de Corte

Encargado del área de corte y al igual que el jefe de pulido respondería directamente al Gerente de Producción

Requisitos

- Experiencia en el área de fabricación en empresas

Maestranza

Sector que se encarga de las tareas de limpieza.

Requisitos

- Disponibilidad y flexibilidad horaria

Administración

Se encargaría del apoyo al gerente general en lo que concierne a la administración de las distintas áreas dentro de la sociedad

Requisitos

- Administrador de empresas

- Experiencia en el área de administración

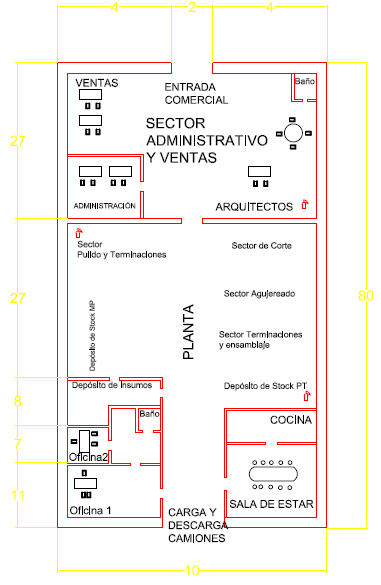

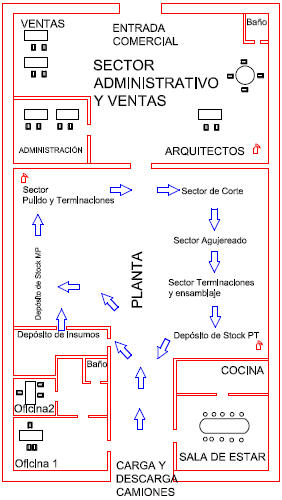

Anteproyecto de Planta

Dimensionamiento aproximado del terreno, cuyo objetivo es mostrar la separación y ubicación de los sectores tanto productivos, como administrativos y comerciales. Las medidas mostradas a continuación están en metros.

Flujo de materiales

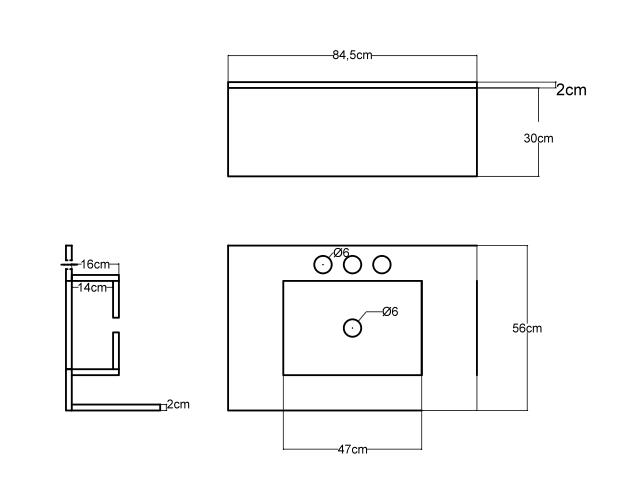

Cronograma de ejecución