2018/Grupo10/DimensionamientoTecnico

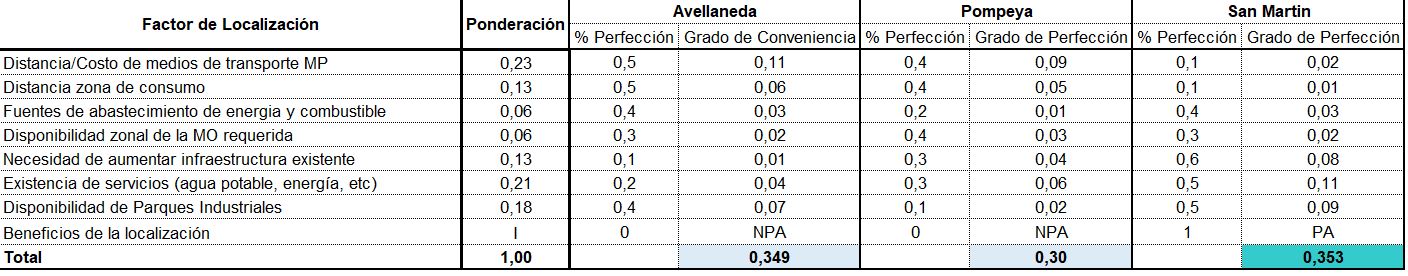

Determinación de la Localización

Para la determinación de la planta hemos establecido como ubicación geográfica la Provincia de Buenos Aires, siendo más precisos, comparamos 3 alternativas de localización ubicadas en la Región Metropolitana de Buenos Aires debido a que son las que se ajustan de mejor manera a los factores de localización que hemos determinado, estos son:

- Distancia/Costo de medios de transporte MP

- Distancia zona de consumo

- Fuentes de abastecimiento de energia y combustible

- Disponibilidad zonal de la MO requerida

- Necesidad de aumentar infraestructura existente

- Existencia de servicios (agua potable, energía, etc)

- Disponibilidad de Parques Industriales

- Beneficios de la localización

Teniendo en cuenta estos factores, utilizamos el método de cribado para determinar la mejor alternativa que se puede observar en la siguiente matriz.

Distancia/Costo de medios de transporte MP

Para este factor tuvimos en cuenta la distancia de cada localidad a el puerto de Buenos Aires debido a que la mayoría de la materia prima se importa.

Puerto – Avellaneda: 7 km

Puerto – Pompeya: 8,7 km

Puerto – San Martin: 23,6 km

Distancia zona de consumo

En este factor se considerará microcentro como el lugar de mayor consumo debido a la cantidad de ópticas y porcentaje de ocupación poblacional de la ubicación.

Microcentro – Avellaneda: 7,3 km Microcentro – Pompeya: 8,6 km Microcentro – San Martin: 22,3 km

Disponibilidad zonal de la MO requerida

Consideraremos todas las alternativas con igual puntuación, debido a que la mano de obra requerida se puede encontrar en cualquier parte de zonas cercanas. Consideramos un punto por encima Pompeya debido al crecimiento a partir del movimiento de varios ministerios de la ciudad y del Banco Ciudad.

Necesidad de aumentar infraestructura existente

Cuanto menos se tenga que invertir en instalaciones y reparaciones, se podrán reducir costos, siempre y cuando la infraestructura existente permita obtener un satisfactorio lay-out de planta con respecto al manejo de materiales.

En el caso de el terreno en Avellaneda, solo cuenta con una superficie cubierta de 100 m2 por ende, hay gran necesidad de aumentar la infraestructura.

En el caso del terreno de Pompeya posee 659 m2 de superficie cubierta pero la desventaja que se presenta es que la superficie total es de 1000 m2. En consecuencia, podría traer problemas en el layo-ut de planta.

Y por último, en San Martín tendremos la mejor puntuación debido a que el lote esta totalmente cubierto y se encuentra en un parque Industrial.

Existencia de servicios (agua potable, energía, etc)

Avellaneda: Los servicios que se ofrecen en el lote son luz y pavimento

Pompeya: Los servicios que se ofrecen en el lote son luz, agua y gas

San Martín: Los servicios que se ofrecen son potencia eléctrica, gas industrial y agua.

Disponibilidad de Parques Industriales

Avellaneda: El lote se encuentra ubicado en el parque Industrial de Avellaneda

Pompeya: No se encuentran parques industriales, pero el lote esta ubicado en una zona industrial.

San Martín: El lote está ubicado el Polo Industrial y Tecnológico sobre Camino del Buen Ayre.

Beneficios de la localización

Este es un requisito fundamental para la elección de la localización, el único lugar que ofrece beneficios de localización es el lote ubicado en San Martín. El polo industrial cuenta con pórtico de entrada, muro perimetral de 3 metros de altura, circuito de cámaras de vigilancia y seguridad las 24hs.

Definición Técnica del Producto

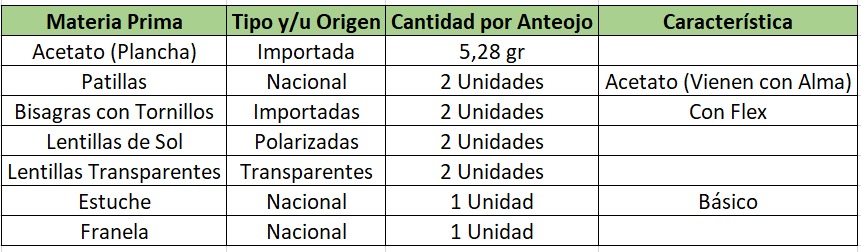

Listado de Materiales (BOM)

Especificaciones Técnicas

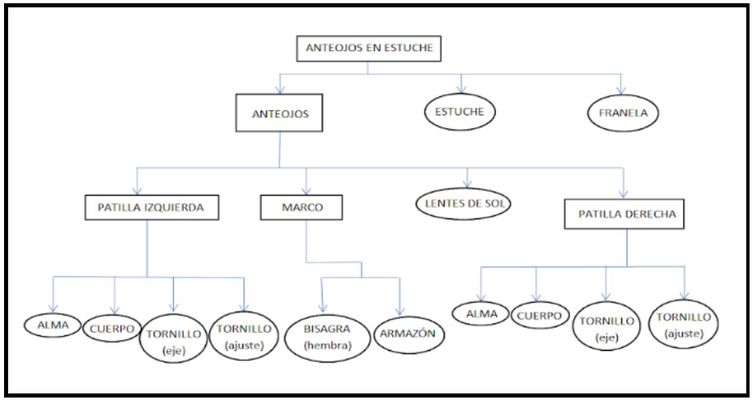

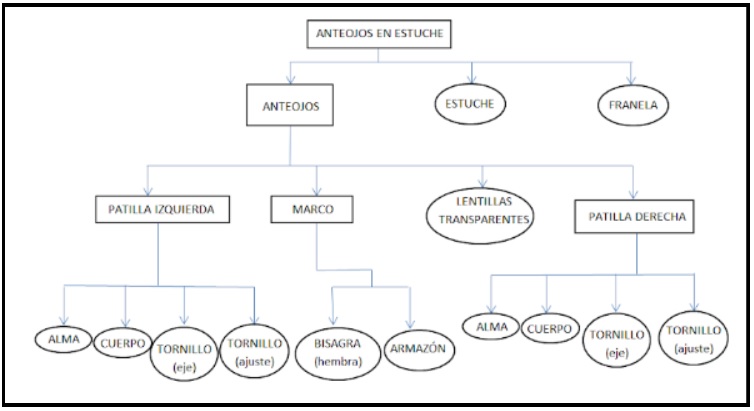

Los lentes serán elaborados en acetato de colores correspondientes a cada modelo, patillas de alma de acero para mayor estructura y lentillas polarizadas en el caso de lentes de sol, mientras que en el caso de lentes de visión, el producto quedará finalizado con lentillas transparentes básicas.

Junto al lente se dispondrá una franela para el cuidado y limpieza del mismo dentro de un estuche.

A modo gráfico se adjuntan los diagramas de árbol de los productos.

Lentes de sol WallWood:

Lentes de Visión Arcu:

Normas Aplicables

En cuanto a calidad y trazabilidad en los procesos buscaremos la certificación de la norma ISO-9001 con el fin de garantizar un sistema de gestión y mejora continua, esto hará que ante cada desvío recurramos a realizar acciones correctivas para que no vuelva a suceder y así poder ofrecer al cliente un producto de mejor "calidad" (entendiéndose como menos defectos permisibles en el producto). Esto nos ayudará a posicionar la marca con productos bajo estándares de calidad (teniendo en cuenta el costo que conlleva).

Cabe aclarar que en las primeras instancias no sera menester contar con certificaciones tales como la ISO-9001, sino que se podrá comenzar a operar sin ellas pero se debe tener presente su existencia y eficiencia a la hora de mejorar el proceso productivo.

En el caso de las lentillas de sol con protección UV cabe aclarar que en el país no existen normas que regulen los lentes de sol ni exijan estándares de cumplimiento en cuanto a cobertura de los efectos UV en la vista. Más allá de esto, buscaremos realizar ensayos de envejecimiento y solidez a la luz para obtener parámetros de comportamiento de nuestros lentes. A su vez, utilizaremos como guía orientativa a la hora de seleccionar proveedores las normas existentes en otros países tales como la EN1836-2005 europea y la ANSI 280.3- 2001 norteamericana y sobre todo la ISO 12312-2:2015 internacional, que resultan clarificantes en aspectos como deslumbramiento y efecto de los rayos UV.

Por ultimo, también estaremos normalizados por la ISO 26000 (Responsabilidad Social) en materia de Responsabilidad Social Empresaria para regular nuestro comportamiento como empresa y establecer parámetros para evaluar nuestras relaciones tanto internas como externas.

Plan de Ensayos

Desglosando este punto según el componente del anteojo, obtenemos el siguiente listado de ensayos a realizar:

En el cuerpo del lente compuesto de plaquetas nasales, puente y frente, se efectuará un ensayo de fatiga en elemento sin defecto y se adiciona un ensayo de resistencia a la abrasión para obtener un estimado de vida útil del acetato y del tiempo medio de duración del mismo con sus cualidades estéticas en perfectas condiciones. El mismo ensayo se realizará en las patillas.

En las bisagras y tornillos se realizará un ensayo de fatiga para comprobar la duración de las mismas y su comportamiento con el uso.

En las lentillas de gafas de sol se realizará un ensayo de envejecimiento y solidez de luz para simular el efecto de los rayos UV en las mismas con el paso del tiempo, y de esta manera asegurar el bienestar del usuario. Cabe aclarar que esta será una medida adoptada frente a la ausencia de normas nacionales que regulen tales estudios.

Acondicionamiento del Producto

En su disposición final, el producto estará compuesto por el lente, franela y estuche con el logo de la marca. En el caso de los lentes de visión, esto se diferencia en que no posee la lentilla a suministrar por la óptica según lo indicado.

A modo de packaging, los clientes (Tiendas de outfit y ópticas) recibirán bolsas plásticas con el logo de la marca, página de contacto, y demás información correspondiente a campañas publicitarias u otros aspectos que se consideren necesarios para la fidelización e información del cliente.

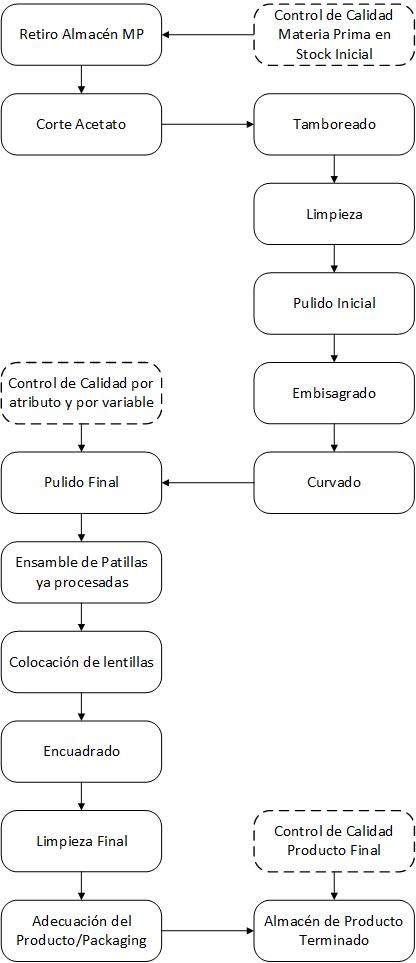

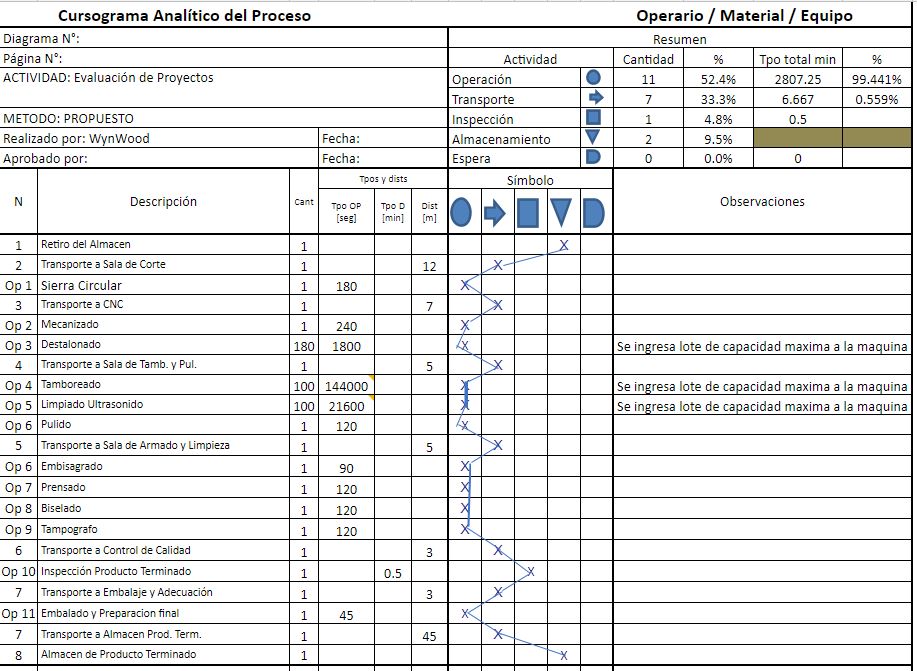

Definición del Proceso de Producción

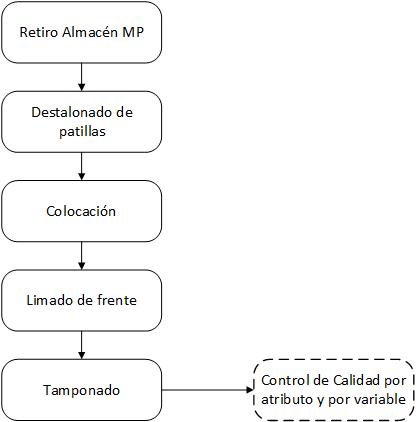

Diagrama de Fabricación de Cuerpo y Ensamble con Patillas

Diagrama de Preparación y Ensamble de Patillas

Descripción de cada etapa del producto

Proceso de Producción

- Corte de acetato al tamaño estándar (para CNC). (t: 3 min)

- Corte en CNC ( t: 2.5 – 4 min por armazón)

- Pulido en Tambores (t: 1 semana) (Hay 3 tambores de diferentes abrasivos)

- 1 día - mayor abrasión

- 3 días - abrasión intermedia

- 3 días - menor abrasión

- Limpieza por ultra frecuencia. (t: 6 hs.)

- Pulido parte trasera (t: 2 min por anteojo)

- Embisagrado (t: 1.5 min por anteojo)

- Curvado. (t: 2 min por anteojo)

- Curvado Puente. (t: 2 min por anteojo)

- Pulido Final – Completo (manual) - (t: 5 minutos por anteojo)

- Corte y colocación de patillas y lentes (manual)

- Destalonado de patillas (t: 30 min lote de 90 pares de patillas)

- Colocación (t: 2 a 4 min por anteojo)

- Limado del frente (t: 2 min por anteojo

- Opcional: tamponado (t: 20 minutos por lote de 90 pares de patillas)

- Encuadrado (simetría del lente) - (t: 1 min por anteojo)

- Limpieza final. (t: 2 min por anteojo)

- Embolsado (t: 12 min por lote de 90 anteojos)

Descripción de las etapas del proceso

- Se dispone las planchas de acetato de celulosa sobre una sierra de mesa para realizar manualmente los cortes de la plancha al tamaño adecuado para operación en máquina CNC.

- Con la máquina CNC se realiza el conformado del frente del anteojo. La máquina selecciona automáticamente las diferentes herramientas de corte y conformado dependiendo del modelo que se le programa. Esta máquina es supervisada por 1 persona.

- El tamboreado consiste en introducir secuencialmente los armazones salidos de la CNC en diferentes tambores, con el objetivo de darle una mejor terminación a los frentes. Cada tambor es llenado con un material en particular, yendo del más al menos abrasivo. Este material puede ser por ejemplo madera con pasta de pulido. Los tambores funcionan las 24 horas del día y pueden almacenar lotes de hasta 200 piezas cada uno.

- Una vez que finaliza el tiempo de tamboreado, los frentes de los armazones son depositados durante 6 horas en una máquina lavadora por ultrasonido, para eliminar de forma automática los restos de polvo y partículas que deja el tamboreado. Esta máquina tiene capacidad para hasta 100 unidades.

- Una vez limpiados, se pasa a pulir la parte trasera del armazón, de forma manual, utilizando una máquina de pulido de doble acción en la que se puede hacer un pulido general y/o un pulido fino. En esta parte del proceso no se hace un pulido fino. La extracción de los frentes del tamboreado, la deposición de los mismos en la máquina lavadora y el pulido de la parte trasera es llevada a cabo por 1 persona.

- El embisagrado se hace por medio de una máquina embisagradora que trabaja con temperatura y presión. Sujeta la bisagra mediante un sujetador de cobre, la calienta y la presiona contra la parte trasera del frente del armazón del anteojo. Esta máquina tiene dos sujetadores que pueden ser operados en simultáneo, pero es operada por 1 persona.

- El curvado se realiza mediante una máquina que trabaja de forma similar a la embisagradora: mediante calor y presión. Se calienta el armazón y luego la máquina presiona el armazón con una prensa sobre un molde, dándole la curvatura deseada.

- El curvado del puente es el mismo proceso, con la diferencia de que el molde es distinto y sólo trabaja sobre el puente. La máquina utilizada es igual a la anterior, y en ambos caso la opera 1 persona.

- El pulido final es un pulido fino que se realiza en la misma máquina de pulido del punto 3.

- Para el armado del anteojo primero se corta manualmente el excedente de material de las patillas (destalonado de patillas) con una maquina destalonadora que tiene una sierra circular. Luego se colocan manualmente los tornillos de la bisagra que unen las patillas con el frente. Estas tareas las realiza 1 operario. Luego mecaniza manualmente con una biseladora para lentes las lentes o lentillas de presentación.

- El limado de las patillas se hace manualmente para lograr un buen encuadre del anteojo, es decir, que las patillas se abran y cierren bien, que el anteojo apoye sobre ambas patillas y quede simétrico.

- Finalmente la tampografìa se hace con un tampógrafo. La limpieza final y el embolsado se hace manualmente.

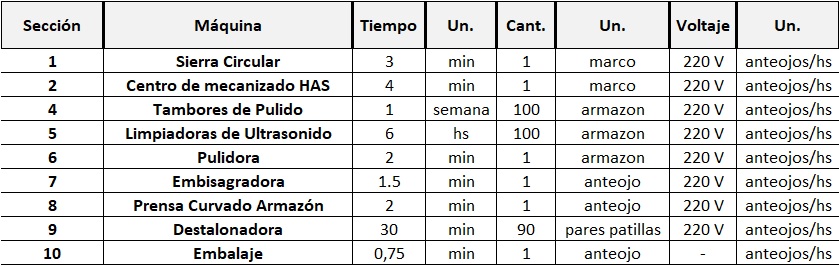

Determinación de las máquinas e instalaciones. Cálculos

Mantenimiento y medios de control

Se establecerá un mantenimiento preventivo de dos veces por mes, para las máquinas más críticas según criterio de años de antigüedad y nivel de uso de los equipos. Las máquinas nuevas al contar con garantía no requerirán de mantenimiento, pero sí tendrán un medio de control al igual que el resto, vía planillas que completará el operario de turno al finalizar su jornada. En esta se dejará constancia de que la máquina está funcionando correctamente o que presenta algún tipo de inconveniente/habería. El Responsable de Mantenimiento será el encargado de recolectar esta información y planificar las paradas técnicas.

Determinación de los sistemas de seguridad

Se dispondrá de un plan general de seguridad industrial, tanto para máquinas como para operarios. Este consta de capacitaciones mensuales a los equipos que estén expuesto al riesgo, como ser los operarios de la sierra mecánica y máquina pulidora.

Teniendo en cuenta las dimensiones del área industrial, se instalarán 2 (dos) matafuegos por sector productivo, clase A y C. Así mismo se instruirá a los trabajadores para su eventual uso y las prácticas adecuadas en planta.

Con respecto a la prevención de accidentes todos los operarios serán capacitados sobre la correcta utilización de las máquinas y recibirán sus correspondientes EPP (elementos de protección personal): guantes anticortes y protección auditiva.

Cálculos Técnicos

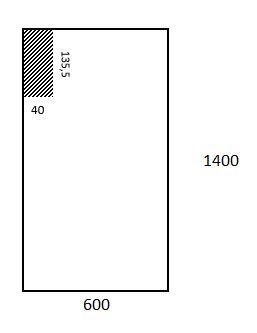

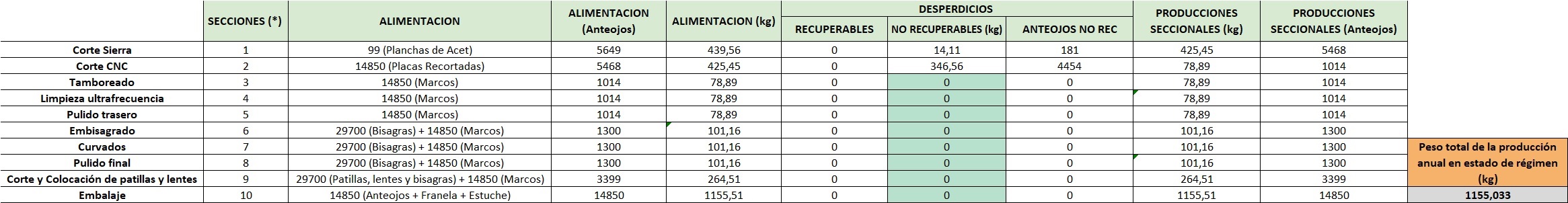

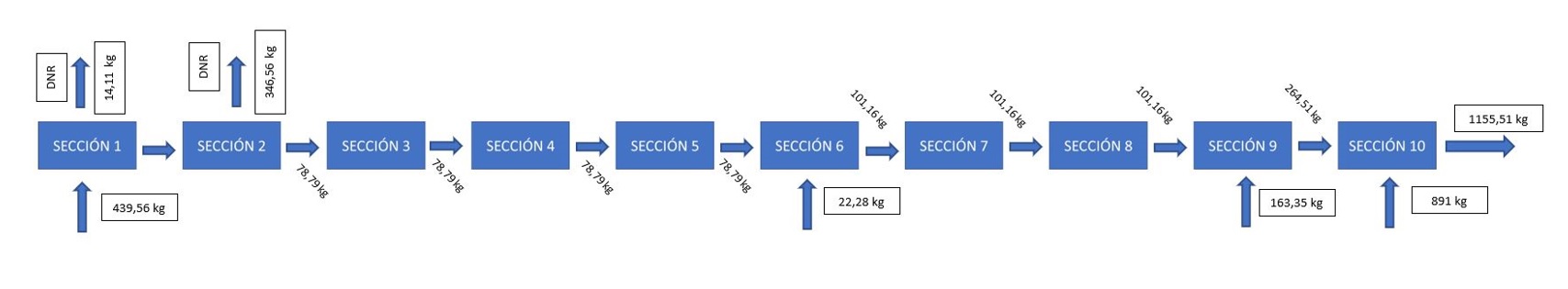

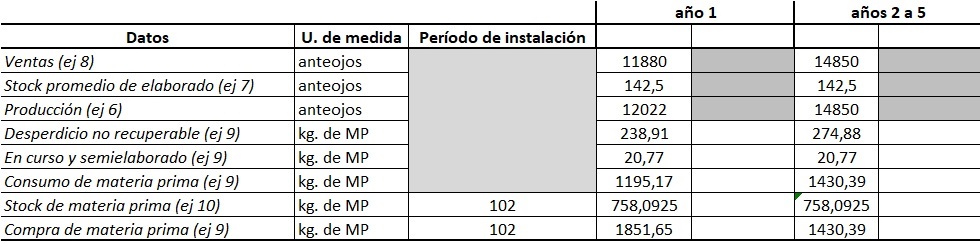

En el cuadro se pueden ver todas las secciones del proceso productivo, desde la sección 3 hasta que sale el producto terminado no hay desperdicio. Por lo tanto, hemos calculado los desperdicios en las primeras secciones.

El proceso comienza con la plancha de acetato la cual viene con una medida de 1400mm x 600mm x 4mm

En la sección 1 se corta con la sierra circular placas de 135,5mm x 40mm x 4mm por lo que calculando el aprovechamiento, resulta mejor el corte de la sigueinte forma:

Por plancha de acetato se obtienen 150 placas que pasan a la próxima sección, el desperdicio no recuperable es de 108000 mm3 = 142,56 gr de acetato (cada plancha de acetato es de 4440 gr)

Ahora bien, en el siguiente cuadro podemos ver todos los cálculos realizados

Balance anual de material. Producción seccional

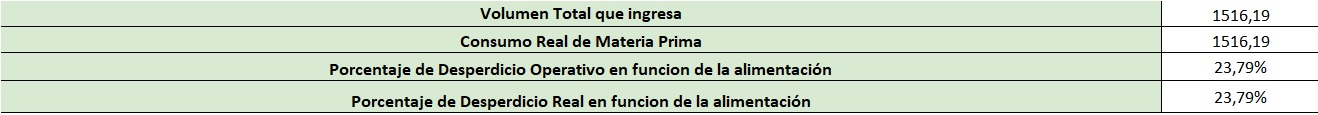

Por lo tanto tenemos:

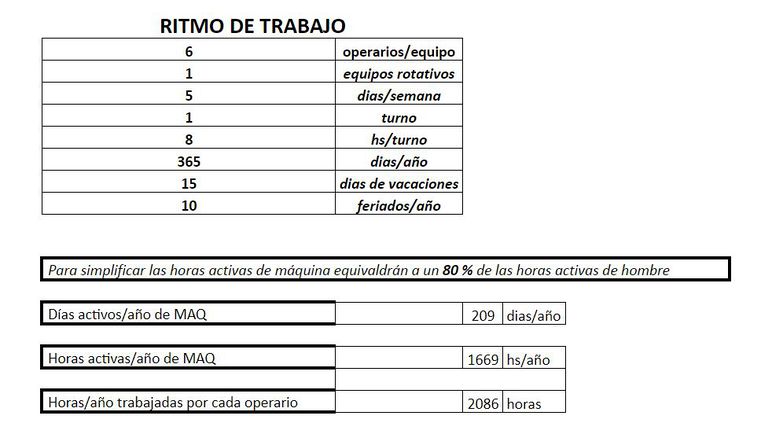

Ritmo de Trabajo

En el siguiente cuadro expresamos las diferentes variables para calcular las horas trabajadas al año por cada operario.

Para simplificar las horas activas de máquina equivaldrán a un 80 % de las horas activas de hombre.

Por lo tanto, para calcular los días y horas trabajadas:

Días activos/año de maq = (365 - 15 - 10) * 0,8 = 272 días activos/ año -----> (días/año - días de vacaciones - feriados/año)* % hs activas máquinas

Horas activas/año de máq = 272 * 8 = 2176 hs/año ----> (días activos/año * hs/turno)

Horas/año trabajado por cada operario = 2176/2 = 1088 hs -----> (hs activas/año de máq/equipos rotativos)

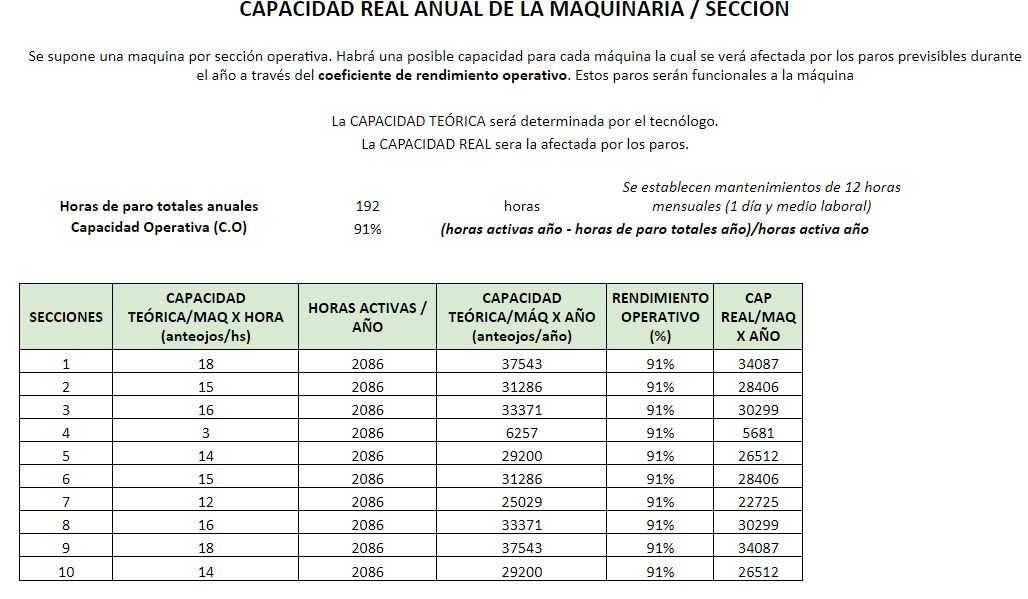

Capacidad Real Anual de la Máquina / Sección

Para realizar los siguientes cálculos suponemos una maquina por sección operativa. Habrá una posible capacidad para cada máquina la cual se verá afectada por los paros previsibles durante el año a través del coeficiente de rendimiento operativo. Estos paros serán funcionales a la máquina.

La CAPACIDAD TEÓRICA esta determinada por el tecnólogo.

La CAPACIDAD REAL esta afectada por los paros

El mantenimiento se realiza en 16 hs mensuales, por lo tanto:

Horas de paros totales anuales: 12*16 = 192 hs

Capacidad Operativa (C.O) = (HS activas año - HS de paro totales año)/horas activa año = (2176 - 192) / 2176 = 91%

En el siguiente cuadro se realizan los cálculos para la capacidad teórica y real de cada máquina por año:

Capacidad teórica/máq por año = capacidad teórica/máq por hora * hs activas/año

Capacidad real / máq por año = capacidad teórica/máq por año * rendimiento operativo (%)

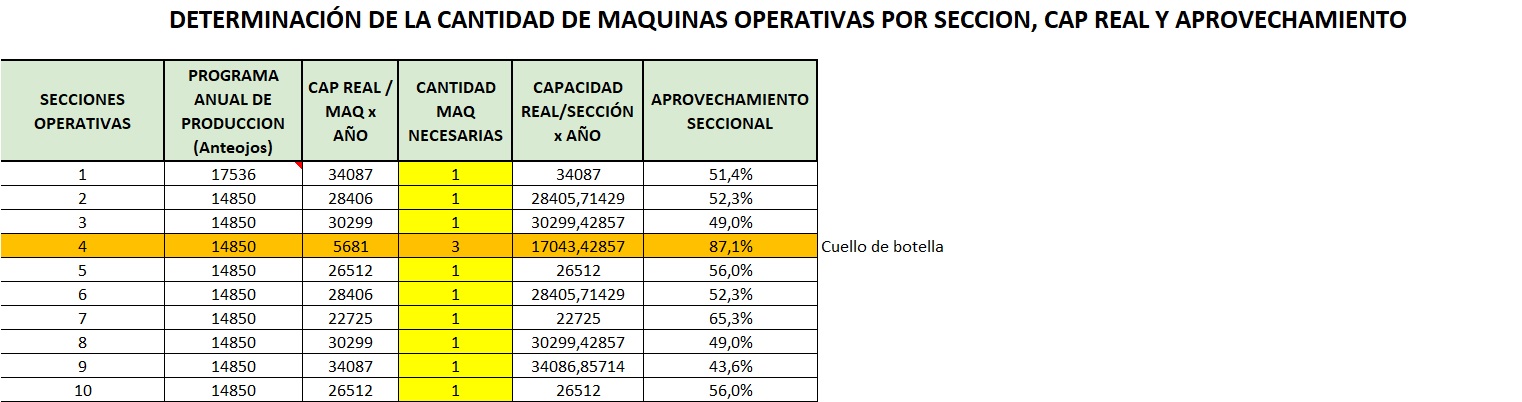

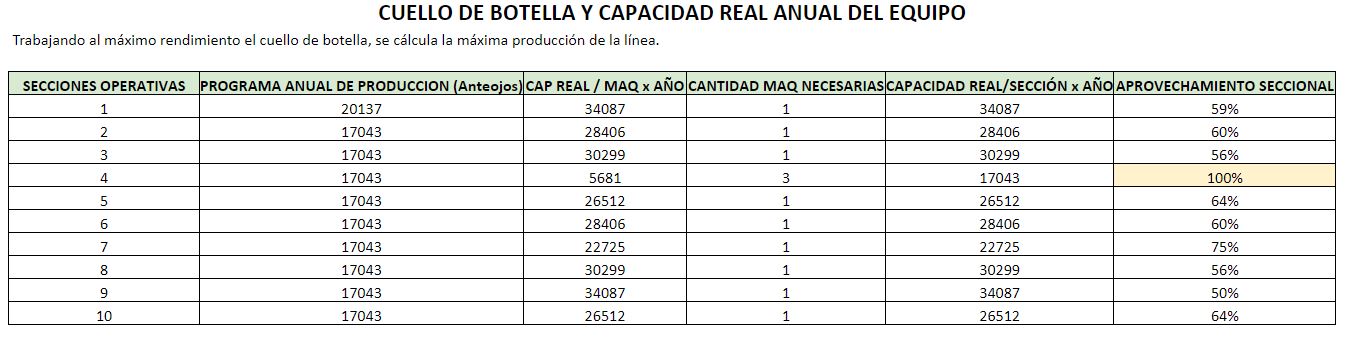

Cantidad de máquinas operativas por sección - Capacidad real - AprovechamientoCuello de Botella - Máxima capacidad

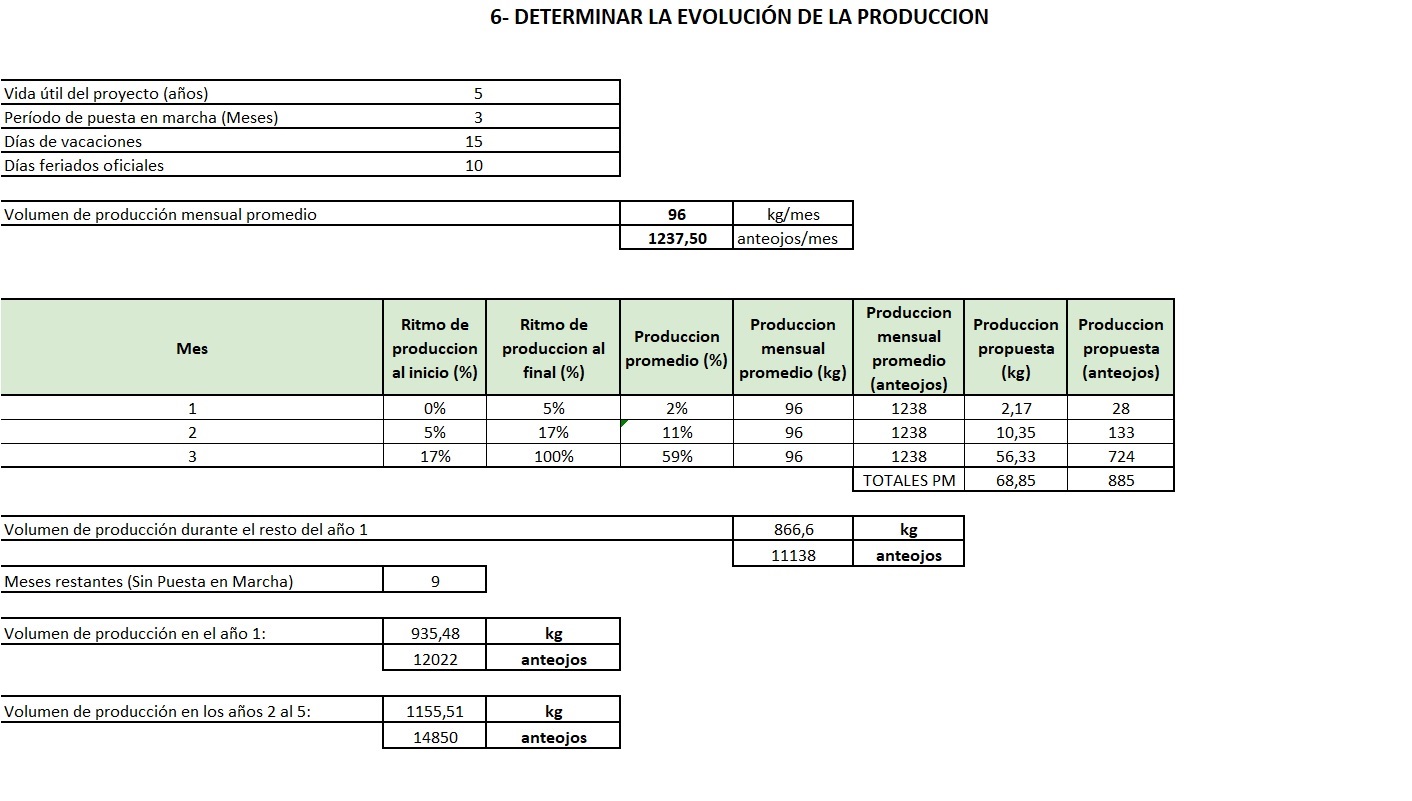

Determinación de la Evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Los encargos de acetato italiano producido por Mazzucchelli 1849 tardan aproximadamente 4 meses en estar disponibles para producir en planta. Comenzando con un viaje a las instalaciones del proveedor en Milán, donde se seleccionan los colores para trabajar en dicho año (Marzo) y luego esperar el traslado de la mercadería durante 4 meses ya que este solo puede viajar por barco (mercadería pesada).Esta decisión se toma dado que al alcanzar el estado de régimen de producción y trabajar con lotes grandes de placas,será mas económico y cómodo trasladarlas con barco.Otra opción sería traerlas en avión con envíos mas chicos y frecuentes,pero esto resultaría en un costo mayor y no tan provechoso para la empresa.De esta manera,esta ultima opción quedaría disponible para necesidades urgentes de materia prima en caso de incrementos excepcionales en la demanda de producto.

Las planchas de acetato y las patillas chinas (algunas de origen italiano pero con radicación en China para líneas de menor calidad) tardan 6 meses hasta tenerlas en planta ya que el calendario laboral de esta industria presenta un receso a principio de año. Por lo que el pedido debe iniciarse en Diciembre del año anterior y en este caso se manejan muestras para selección.

Evolución de la Producción

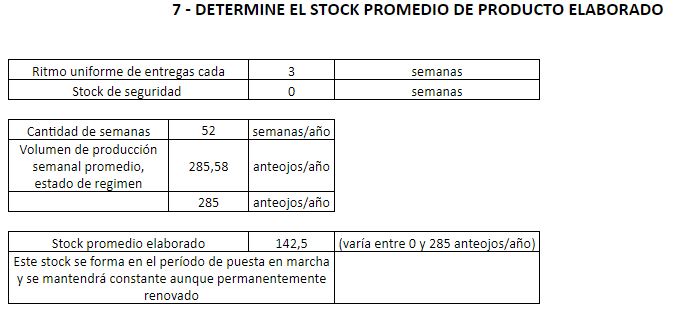

Stock Promedio de producto elaborado

Evolución de las ventas

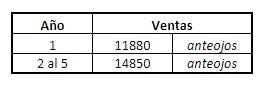

Consumo de MP - Semielaborado y Mercadería en curso

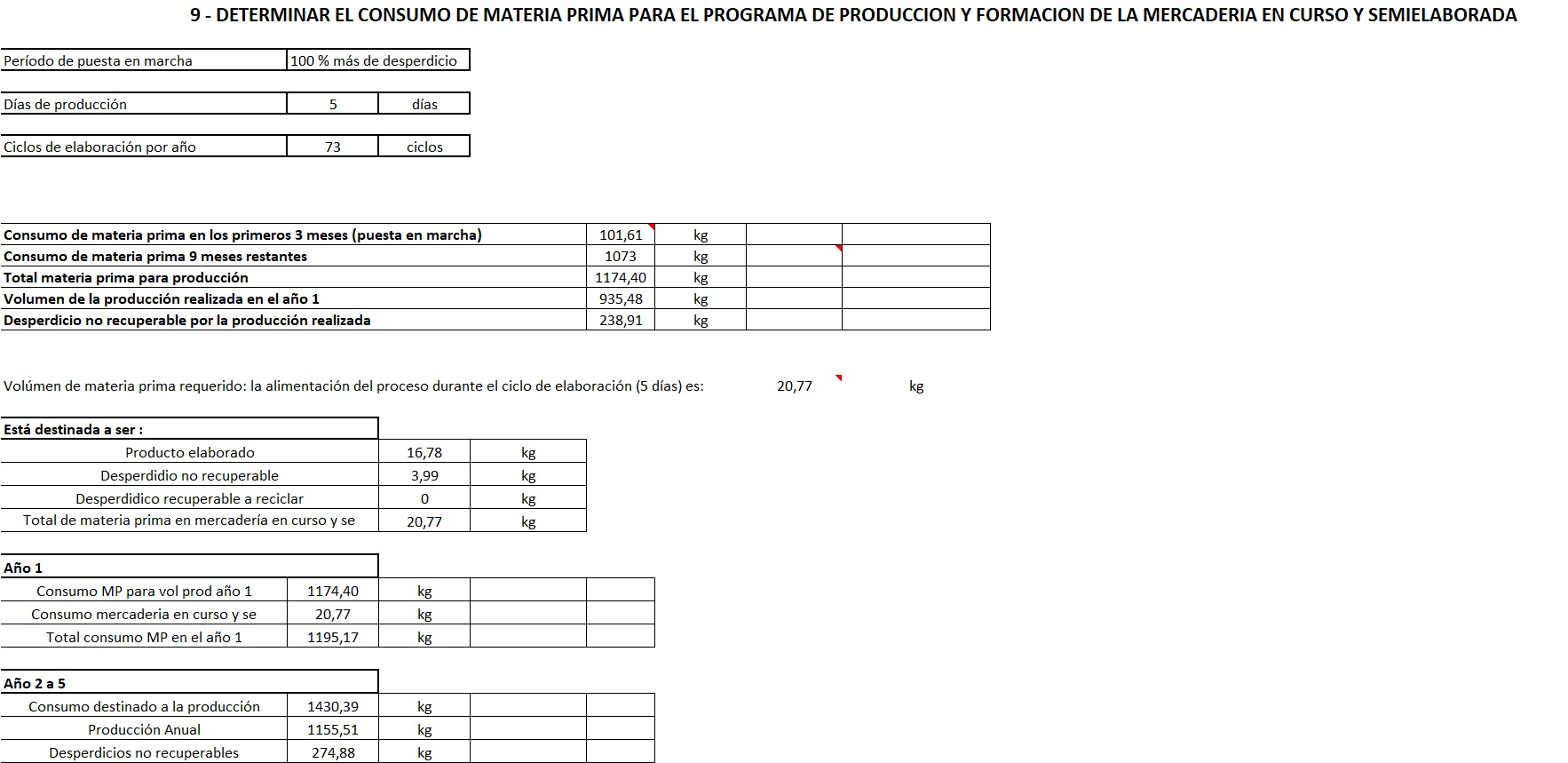

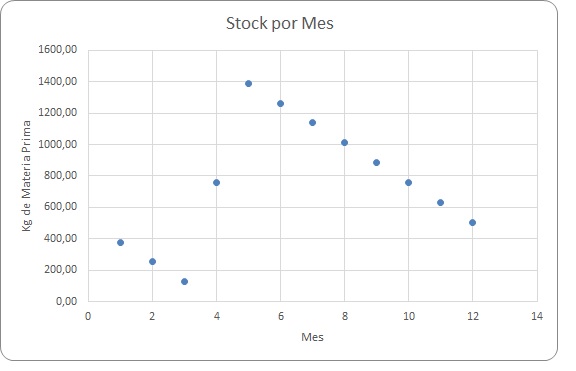

Stock por mes

Programa general de evolución

Determinación del Personal

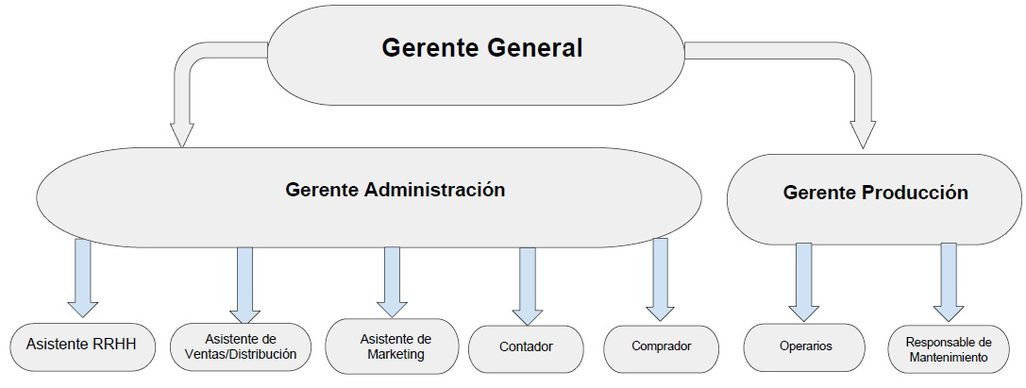

Organigrama de toda la empresa

Descripción de los puestos de trabajo / Calificación y Formación necesaria de los Operadores

Debido a la estructura de la empresa se determinó que los puestos a ocupar serán los siguientes. La empresa contará con un gerente general a cargo de la toma final de decisiones estratégicas,operativas,comerciales, etc,al cual reportaran los demás gerentes de las diferentes áreas.

Gerente de Producción: El mismo estará a cargo de la correcta ejecución de la producción según el programa de producción calculado a partir del plan de ventas. A su cargo estarán los operarios en su totalidad y también el responsable de mantenimiento. Junto con este último efectuarán los planes de mantenimiento y demás tareas que competen al correcto funcionamiento de la planta.

Los requisitos para quien ocupe la posición serán :

- 3 años de experiencia mínima en tareas similares,liderando equipos de producción.Sera deseable que su experiencia sea en empresas similares y del mismo sector industrial

- Conocimiento en herramientas y software de producción.

- Inglés avanzado.

- Ser ingeniero industrial egresado.

Gerente de Administración: Debido a las dimensiones de la empresa, este puesto será abarcativo de las áreas no productivas y tendrá a cargo: Ventas y promoción de la marca. Tendrá a su disposición a un vendedor como también un asistente de marketing. Este puesto deberá determinar las campañas de marketing correctas, promociones, clientes, análisis de mercado, etc. Para el área de compras, un comprador se encargará de los suministros necesarios para la operación de la fábrica. Por otro lado, dentro del área se dispondrá de un contador/analista para asistencia contable. Será su función el seguimiento de los empleados de la empresa, decisiones de contratación, resolución de conflictos intraempresariales, etc. Contará con un asistente para tareas administrativas.

Los requisitos para quien ocupe la posición serán :

- 3 años de experiencia en tareas de administración y gestión.

- Excelentes habilidades interpersonales ya que deberá interactuar con diferentes areas constantemente.Se valoraran skills de liderazgo y conducción.

- Conocimiento en herramientas informáticas (Excel,word,etc)

- Inglés avanzado.

- Ser ingeniero industrial egresado o en su defecto Lic.en administración de empresas

Operarios: En principio se contará solo con oficiales responsables de cada sección operativa. Deberán reunir conocimientos sobre maquinaria y estar correctamente capacitados en cuanto a su uso, cuidado y seguridad e higiene.

Los requisitos para quienes ocupen la posición serán :

- Secundario completo,en lo posible con formación tecnica electromecanica.

- Experiencia previa en trabajos de planta y manejo de maquinaria.

Responsable de Mantenimiento: Será el encargado de llevar a cabo las medidas preventivas y correctivas de desperfectos en la maquinaria e instalaciones. Será extensivo a las tareas de áreas no productivas que precisan arreglos y demás posibles situaciones que resulten ajenas a la planta. Asistirá con sus conocimientos al gerente del área sobre la correcta planificación de las tareas de mantenimiento a realizar.

Los requisitos para quien ocupe la posición serán :

- Experiencia mínima de 2 años en tareas de mantenimiento,ya sean específicas o generales.

- Formación técnica secundaria o terciaria o ser estudiante de ingenieria proximo a egresar.

- Manejo de herramientas informáticas y software técnico (Excel,Word,AutoCad,etc).

- Ingles medio-avanzado.

Vendedor: Estará a cargo de las ventas de la empresa, confección de facturas, pactara los plazos de cobro al cliente y demás aspectos. A su vez, coordinará la distribución de los pedidos.

Los requisitos para quien ocupe la posición serán :

- Secundario completo como mínimo requisito

- Estudiante de ingeniería industrial,administración de empresas o comercio exterior

- Conocimiento en herramientas informáticas y software de gestión (Excel,Word,etc)

Asistente de Marketing: Asistirá al gerente del área en la implementación de las campañas de marketing, promoción, trade marketing, etc.

Los requisitos para quien ocupe la posición serán :

- Estudiante de Marketing,Ingeniería industrial,comercialización o administración de empresas.

- Conocimiento en herramientas informáticas y software de gestión (Excel,Word,etc).

- Manejo de herramientas de diseño tales como illustrator,photoshop,etc.

- Manejo de redes sociales,google adwords,etc.

- Nivel de Inglés medio-avanzado

Comprador: Se trata de un puesto no solo de carácter administrativo sino también técnico en el cual, además de realizar las compras productivas y no productivas, deberá dar soporte sobre calidad de los proveedores y sus productos, para garantizar los estándares de la empresa. Dentro de sus tareas también estará el soporte a proveedores en cuanto a medios y plazos de pago que serán establecidos en las órdenes de compra que correspondan.

Los requisitos para quien ocupe la posición serán :

- Secundario completo como mínimo requisito

- Estudiante de ingeniería industrial o administración de empresas

- Conocimiento en herramientas informáticas y software de gestión (Excel,Word,etc)

- Nivel de Inglés medio-avanzado

Contador: Este puesto requiere de un analista contable quien será el soporte sobre el flujo de dinero de la empresa, cuentas, pagos,etc. El mismo diagramara los pagos a proveedores y manejara las cuentas bancarias de la empresa tanto para pagos como para cobros. A su vez, dará asistencia sobre cuestiones legales que competen al área contable.

Los requisitos para quien ocupe la posición serán :

- Profesional formado en la carrera de contaduría.

- 3 años de experiencia mínima en tareas similares.

- Manejo de herramientas informáticas (Excel,Word,PowerPoint,etc).

Asistente de RRHH: Esta persona efectuará las altas de personal al contratar, así como las bajas en caso de renuncia o despido. Será el nexo entre los empleados y la gerencia de RRHH y general. Se encargara del deposito de haberes, pago a empleados, coberturas médicas y ART.

Los requisitos para quien ocupe la posición serán :

- Secundario completo como mínimo requisito

- Estudiante Recursos Humanos

- Conocimiento en herramientas informáticas (Excel,Word)

- Nivel de Inglés medio-avanzado

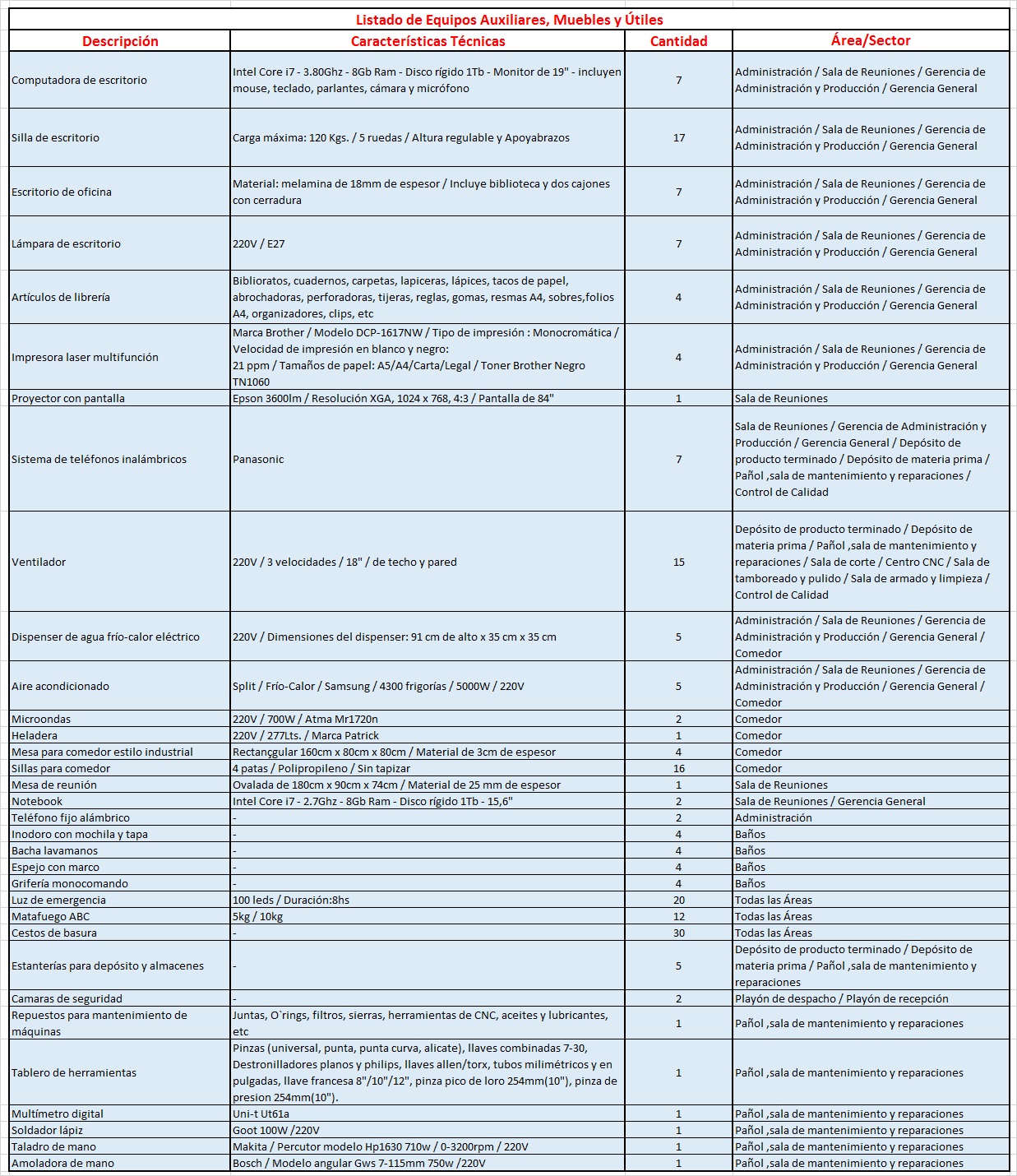

Listado de Equipos Auxiliares, Muebles y Útiles

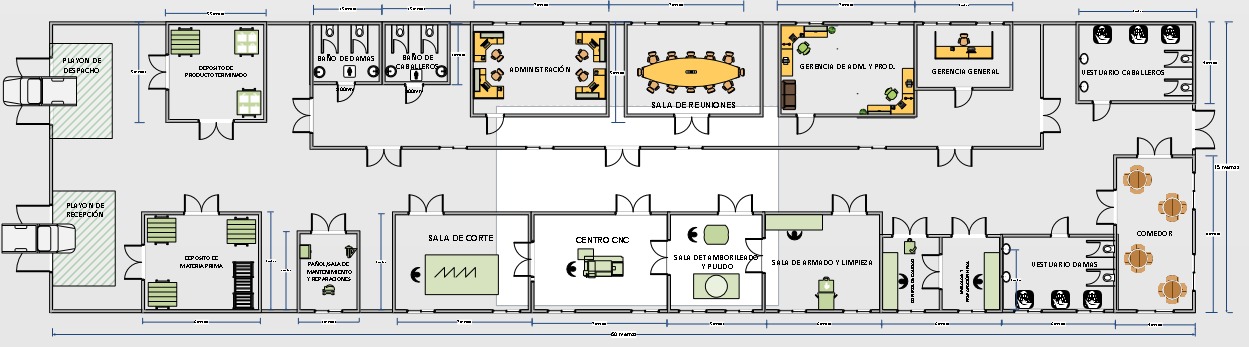

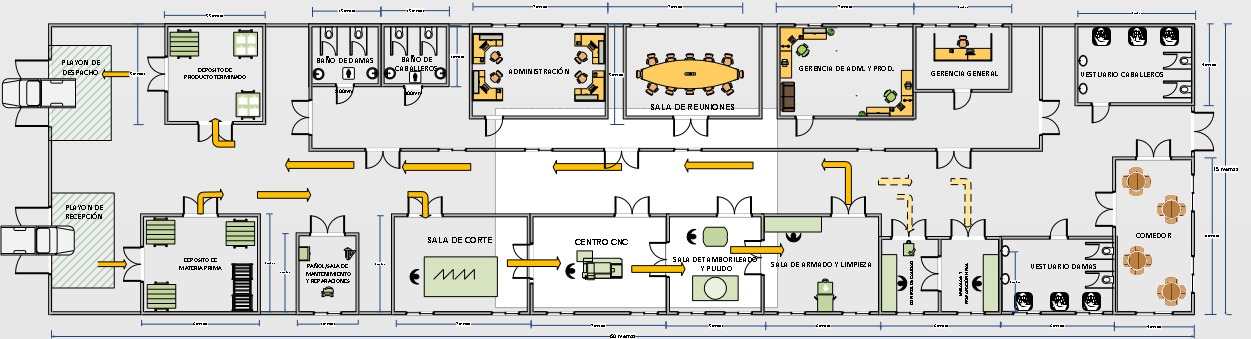

Anteproyecto de Planta

Plano de la planta mostrando la distribución de las distintas áreas

Plano de la planta mostrando el recorrido de materiales

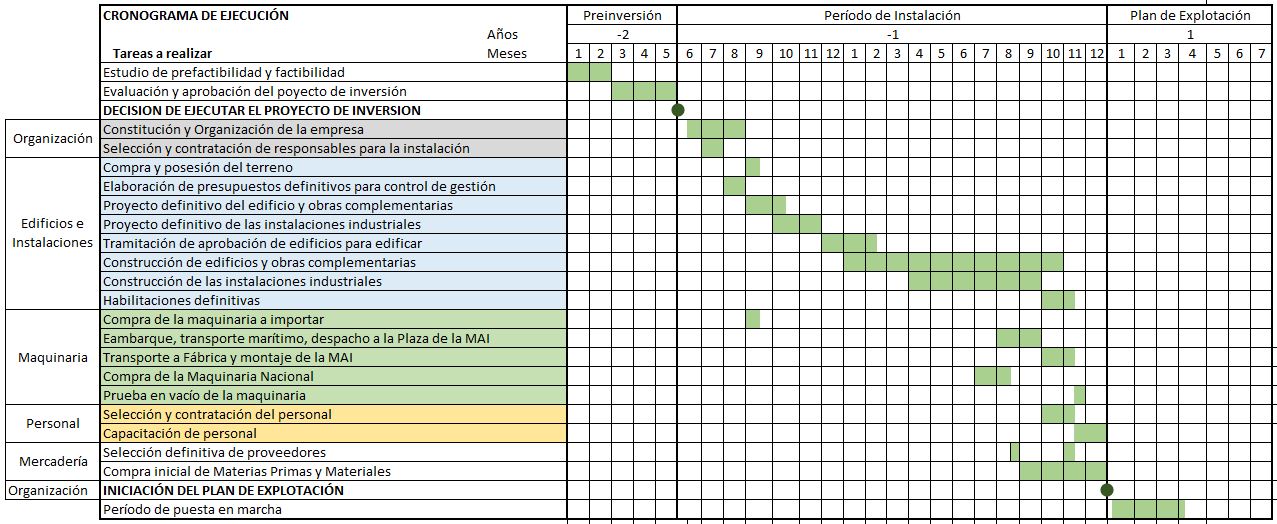

Cronograma de Ejecución