2021/Grupo3/DimensionamientoFisico

Determinación de la Localización

Para determinar la localización, consideramos como opciones las localidades de Haedo, Avellaneda y Villa Ballester debido a que se encuentran dentro de la región de nuestro mercado meta. Los factores que utilizamos fueron los siguientes:

- Disponibilidad de Energía Eléctrica y Gas: Es un factor excluyente ya que sin esto no es posible realizar la producción.

- Cercanía al Mercado Consumidor: Es para nosotros el factor más importante, ya que esto facilitará la logística de entrega de los productos y al mismo tiempo ahorrará costos que son de una magnitud importante en este rubro.

- Cercanía al Mercado Proveedor: Además de facilitar la logística, suponemos que puede facilitar la negociación y tener menos imprevistos con los tiempos de entrega.

- Accesibilidad, transporte: Es importante para que los trabajadores y las empresas logísticas puedan llegar fácilmente a la fábrica. Transporte público, autopistas, estacionamiento, etc.

- Disponibilidad de Mano de Obra Especializada: En caso de ser necesario, tiene que estar disponible la mano de obra especializada para el rubro alimenticio.

- Carga Impositiva: Para que las cargas impositivas municipales afecten en la menor medida posible el proyecto.

- Valor del m² del Terreno

- Disponibilidad de Parques Industriales: Los parques industriales pueden ofrecernos terrenos e instalaciones energéticas aptas para el desarrollo de la actividad industrial, y a su vez beneficios como seguridad, estacionamiento, etc.

- Comunicación (Redes): Es importante para las actividades diarias de cualquier empresa de la actualidad (Redes Telefónicas y Wifi).

En base a lo analizado en la matriz, consideramos como lo más favorable ubicar la planta en la localidad de Haedo.

Definición Técnica del Producto

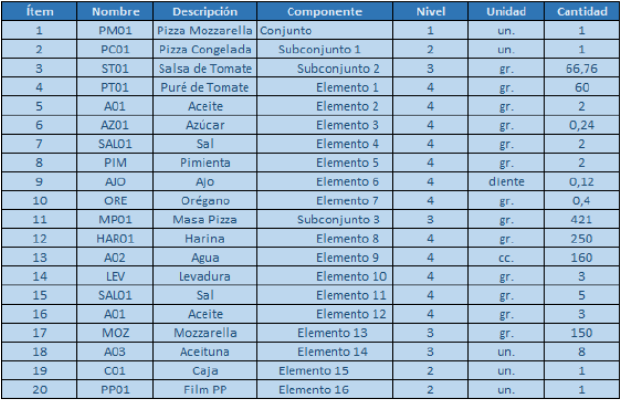

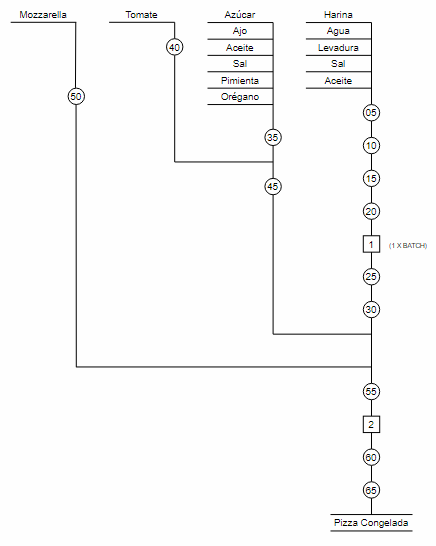

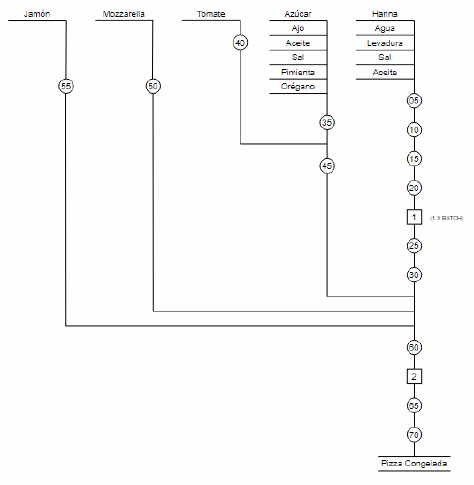

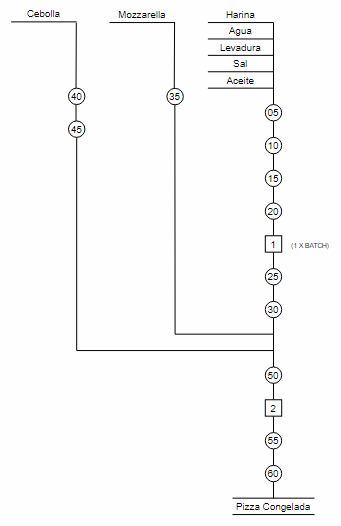

Listado de Materiales (BOM)

Pizza Mozzarella:

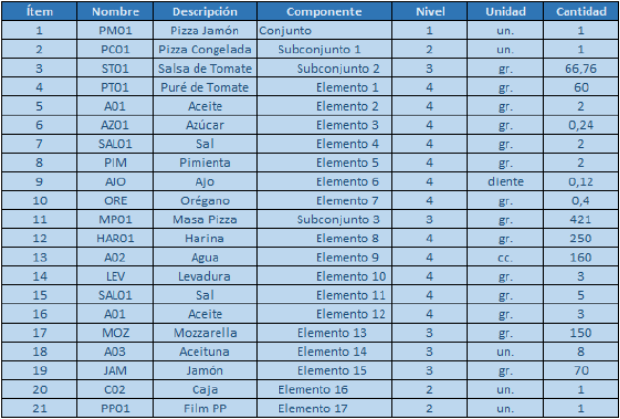

Pizza Mozzarella y Jamón:

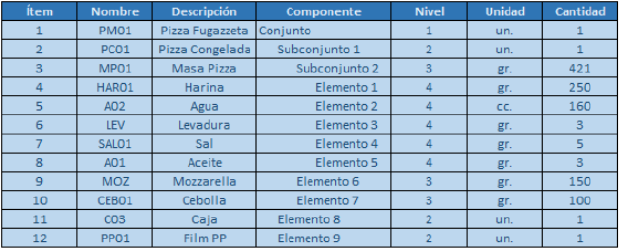

Pizza Fugazzeta:

Especificaciones Técnicas

Pizza de Mozzarella:

- Harina: 250 gr

- Agua: 160 gr

- Levadura: 3 gr

- Sal: 7 gr

- Aceite: 5 gr

- Mozzarella: 150 gr

- Salsa de tomate: 60 gr

- Ajo: 0,12 dientes (2 dientes por kg de salsa)

- Azúcar: 0,24 gr

- Pimienta: 2 gr

- Orégano: 0,4 gr

- Aceitunas: 8 un

Peso total: 650 gr

Pizza de Mozzarella y Jamón:

- Harina: 250 gr

- Agua: 160 gr

- Levadura: 3 gr

- Sal: 7 gr

- Aceite: 5 gr

- Mozzarella: 150 gr

- Salsa de tomate: 60 gr

- Ajo: 0,12 dientes (2 dientes por kg de salsa)

- Azúcar: 0,24 gr

- Pimienta: 2 gr

- Orégano: 0,4 gr

- Aceitunas: 8 un

- Jamón cocido: 70 gr

Peso total: 720 gr

Pizza de Fugazzeta:

- Harina: 250 gr

- Agua: 160 gr

- Levadura: 3 gr

- Sal: 5 gr

- Aceite: 3 gr

- Mozzarella: 150 gr

- Cebolla: 100 gr

Peso total: 670 gr

Packaging:

- Ancho: 33 cm

- Largo: 33 cm

- Altura: 4 cm

La temperatura de conservación de los productos es de -18ºC.

Normas Aplicables

Como todo producto alimenticio destinado al consumo humano en Argentina, el mismo se debe adaptar a las solicitaciones del Código Alimentario Argentino. Las pizzas congeladas están reguladas en el artículo 724 del Capítulo IX: alimentos farináceos - cereales, harinas y derivados. En el mismo también se detallan las normas que deben cumplir los rótulos con la información mínima que se debe brindar al consumidor.

El Estado cuenta con tres organismos fundamentales encargados del control de la producción de alimentos, todos reunidos bajo el Sistema Nacional de Control de Alimentos. Los mismos son SENASA (Servicio Nacional de Sanidad y Calidad Agroalimentaria), ANMAT (Administración Nacional de Medicamentos, Alimentos y Tecnología Médica) y CONAL (Comisión Nacional de Alimentos). Estos tres entes trabajan en conjunto y son los encargados de fiscalizar y certificar los procesos orientados a la producción inocua de alimentos, como así también su distribución hasta los puntos de venta. A su vez, hay organismos provinciales y/o municipales que también pueden cumplir esta tarea.

La producción debe ajustarse a todos los decretos complementarios del CAA.

Plan de Ensayos

Se realizarán dos tipos de ensayos. El primero consiste en la prueba de gluten.

El gluten es la principal proteína de la harina de trigo, y es la encargada de aportar elasticidad a la masa y volumen luego de la fermentación. El ensayo consiste en extraer 50 gramos de masa por cada lote extraído de la amasadora. El mismo se coloca sobre una plancha de determinada longitud y mediante controles visuales se corrobora que la masa se estire uniformemente, sin rugosidades ni imperfecciones. En caso de que la masa se presente resquebradiza se procede a descartar dicho batch, por no cumplir con los estándares mínimos de calidad.

El otro ensayo corresponde a las pruebas de peso, que se realizan en dos instancias. En principio, se pesan los bollos luego de los cortes previo levado. En una última instancia, una vez agregados todos los condimentos se corrobora el peso final del producto. En caso de gramaje insuficiente, se agrega tanto queso como sea requerido para cumplir con las especificaciones.

Acondicionamiento del Producto

Una vez empaquetado el producto en su estado de producto final, será almacenado en una cámara frigorífica para alimentos a una temperatura de -18°C, con el fin de mantener el producto correctamente conservado hasta el momento de la distribución. Los productos se almacenarán apilados en pilas de 4 unidades, de forma tal de no generar deformaciones.

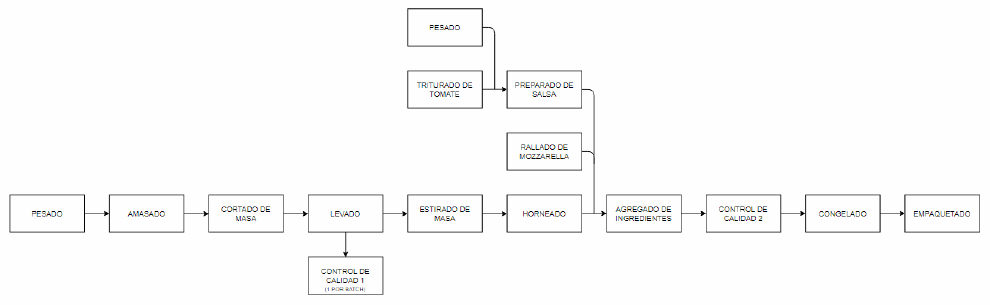

Definición del Proceso de Producción

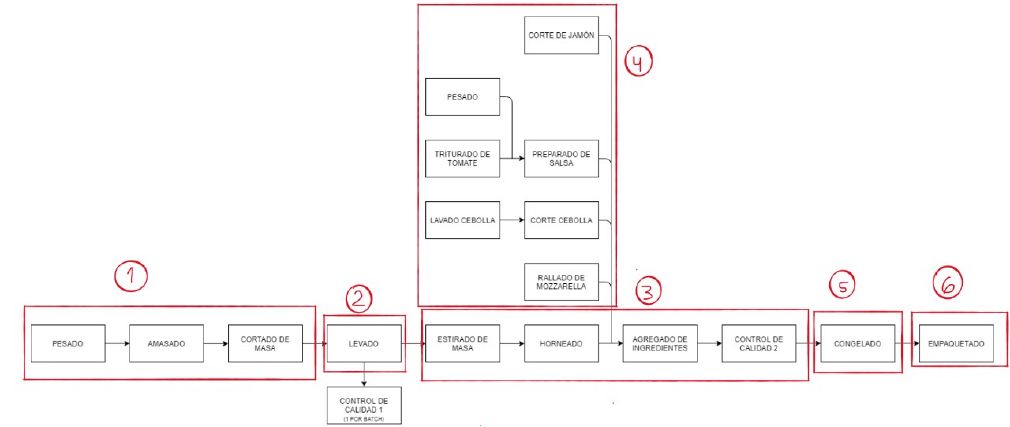

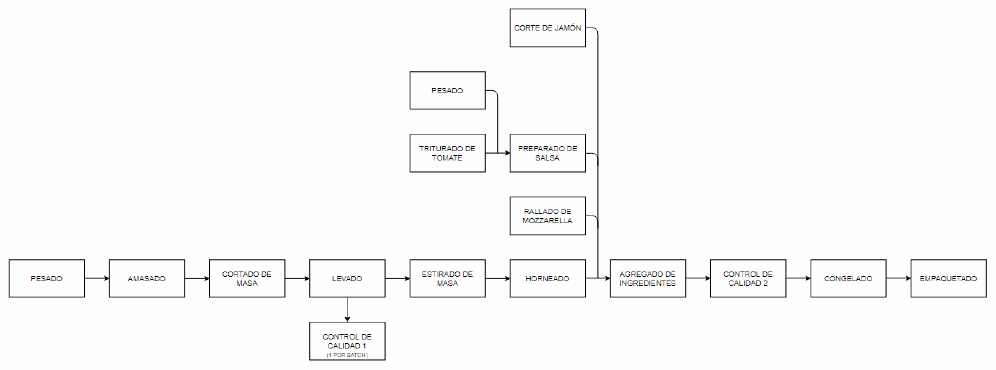

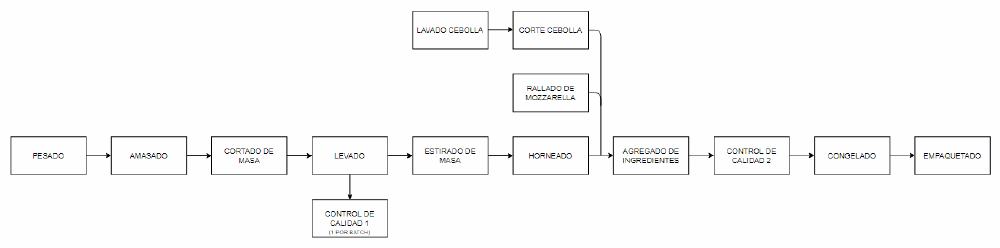

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos

Pizza Mozzarella:

Pizza Mozzarella y Jamón:

Pizza Fugazzeta:

Descripción de cada etapa del proceso productivo

Previo a cada operación en la que se requieran nuevos materiales para la fabricación, el operario irá a buscarlos al depósito correspondiente.

Para la pizza de Mozzarella:

- Operación 05: Pesado. Un operario pesa en una balanza electrónica industrial cada uno de los ingredientes que componen la masa de pizza para un batch de producción.

- Operación 10: Amasado. El operario introduce cada uno de estos ingredientes en la amasadora, la cual procede a mezclar durante 30 minutos.

- Operación 15: Cortado de masa. Un operario retira la masa de la amasadora y la corta en bollos de 420 gr con la mano, luego pesándolos en una balanza electrónica. En caso de sobrante o faltante, se corrige en el momento.

- Operación 20: Levado de los bollos. El operario coloca los bollos en bandejas y separados unos de otros, tapándolos con un paño ligeramente rociado con agua. Se dejan reposar en un rack durante 1 hora para efectuar el leudado.

- Control de Calidad 1: Se selecciona al azar un bollo ya leudado, y se le realiza un testeo para ver si desarrolló correctamente el gluten necesario. En caso de no pasar el test, se debe descartar el batch por una no conformidad.

- Operación 25: Estirado de masa. Un operario estira los bollos en una mesa previamente espolvoreada con harina. Luego se colocan en un molde para pizza aceitado.

- Operación 30: Horneado. Se colocan los moldes en el horno industrial. Este precocina la masa a 250°C en 72 segundos.

- Operación 35: Pesado. Se pesan en una balanza electrónica todos los ingredientes necesarios para hacer la salsa de tomate.

- Operación 40: Triturado de tomate. Un operario tritura el tomate enlatado con una procesadora.

- Operación 45: Preparado de salsa. El operario agrega todos los ingredientes para la salsa y los mezcla. Luego la deposita en una bandeja y la entrega al sector de agregado de ingredientes.

- Operación 50: Rallado de mozzarella. Un operario secciona bloques de mozzarella y los coloca en la ralladora eléctrica. Luego deposita las hebras de queso Mozzarella en una bandeja y la entrega al sector de agregado de ingredientes.

- Operación 55: Agregado de ingredientes. Un operario agarra cada ingrediente principal con un envase preparado para contener la medida necesaria de cada uno de ellos (salsa, queso, jamón, cebolla) y agrega todos los ingredientes necesarios para conformar la pizza. Las aceitunas son colocadas a mano por el operario sin el uso de un envase.

- Control de Calidad 2: Se realiza un pesaje de cada pizza con una balanza electrónica. Se corrobora que la pizza tenga el peso dentro de los límites de control de calidad y, si el peso da menor al límite establecido (desvío de 10 gr del peso normal establecido), agrega queso para complementar ese desvío. Si el peso es superior al límite establecido, continúa con la producción pero deben notificarse los desvíos para corregirlos.

- Operación 60: Congelado. Se llevan las pizzas a un abatidor para congelarlas a -18°C. Esta operación tarda 60 minutos.

- Operación 65: Empaquetado. Se colocan las pizzas en la empaquetadora para sellarlas con un film de polipropileno y protegerlas. Luego, manualmente, se colocan las pizzas en la caja correspondiente y se transportan a una cámara frigorífica para ser almacenadas.

Para la pizza de Mozzarella y Jamón:

- Operación 55: Corte del jamón: Un operario corta el bloque de jamón en trozos con un cuchillo. Luego los deposita en una bandeja y la entrega al sector de agregado de ingredientes.

Para la pizza de Fugazzeta:

- Operación 40: Lavado de cebolla: Un operario pela las cebollas y las lava en una bacha de cocina. Luego las coloca en una bandeja y se dirige a la mesa de corte.

- Operación 45: Corte de cebolla: El operario corta las cebollas en trozos con un cuchillo. Luego los deposita en una bandeja y la entrega al sector de agregado de ingredientes.

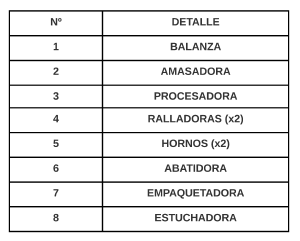

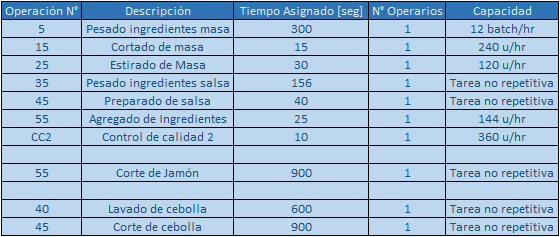

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

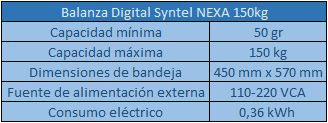

Balanza Electrónica

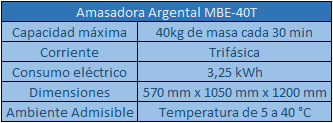

Amasadora

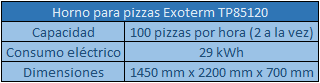

Horno de Pizzas

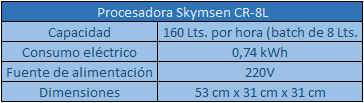

Procesadora

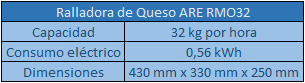

Ralladora de queso

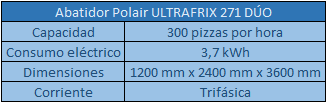

Abatidor

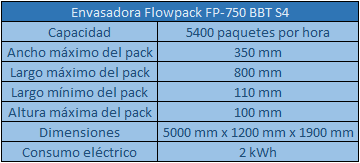

Envasadora

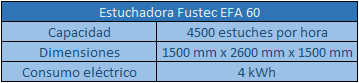

Estuchadora

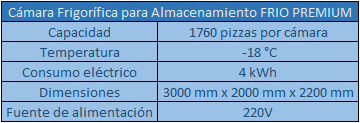

Almacenamiento: 2 cámaras para el almacenamiento de las pizzas y 1 cámara para el almacenamiento de la mozzarella y el jamón.

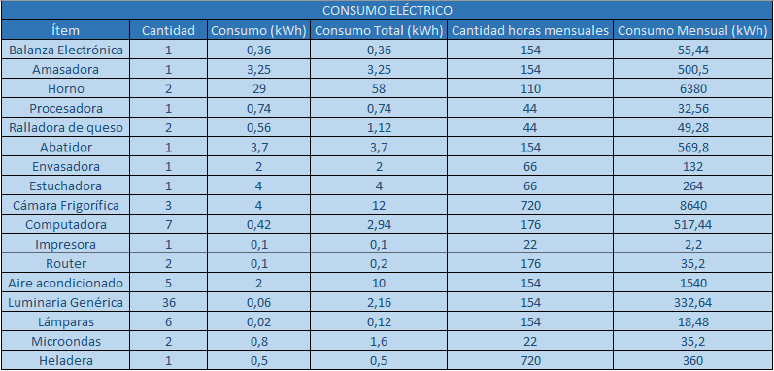

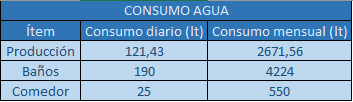

Consumos de energía, agua y otros servicios

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

El mantenimiento será preventivo, con las frecuencias de mantenimiento sugeridas por cada fabricante.

El ajuste de filo de cuchillas se debe realizar cada tres jornadas laborales, en el período donde la producción está suspendida, como el caso de almuerzos o alguna parada programada que pueda ocurrir.

Demás cuidados, como limpieza, lubricación y reposición de repuestos deteriorables se realizarán en forma programada los fines de semana, ya que se debe tener extremo cuidado por tratarse de maquinarias que estarán en contacto con el alimento. No pueden quedar desperdicios de grasas, aceites o solventes de ningún tipo, por lo que a modo preventivo se procederá a limpiar todos los recipientes y mesas de trabajo que estén en contacto con los elaborados.

Sistemas de seguridad: Incendio

La instalación de matafuegos de CO2 estará sujeta a la medición de carga de fuego. Además contará con sistema de extinción por detección de llama y rociadores. Anualmente, se llevará a cabo un simulacro de incendio para capacitar a los empleados sobre cómo proceder ante una situación de alerta.

Cálculos

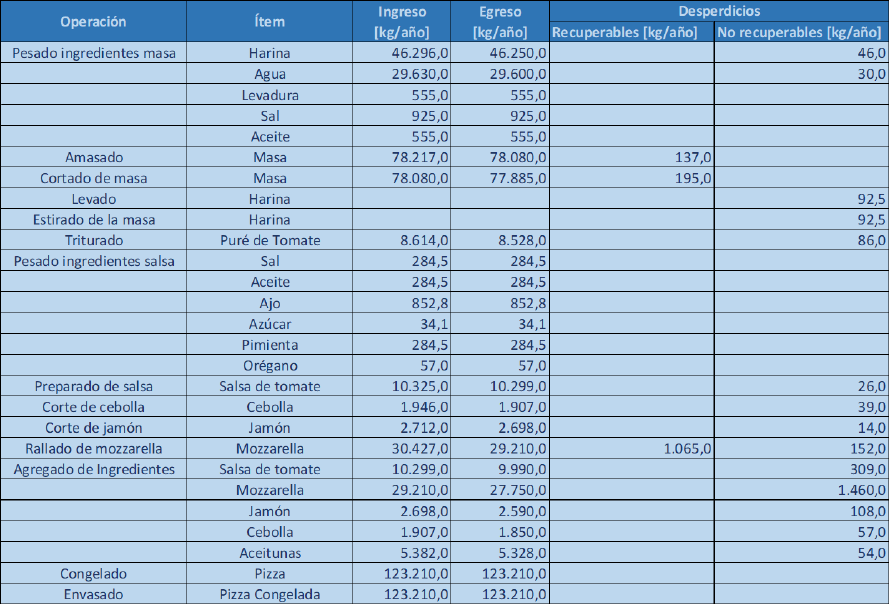

Balance Anual de Material

Resumen de MP necesarias anuales:

- Harina: 46481 kg.

- Agua: 29630 lt.

- Levadura: 555 kg.

- Sal: 1209,5 kg.

- Aceite: 839,5 lt.

- Puré de Tomate: 8614 kg.

- Ajo: 852,8 kg.

- Azúcar: 34,11 kg.

- Pimienta: 284,5 kg.

- Orégano: 57 kg.

- Cebolla: 1946 kg.

- Jamón: 2712 kg.

- Mozzarella: 30427 kg.

- Aceitunas: 5382 kg.

- Film PP: 59200 m.

- Cajas: 185000 un.

Ritmo de Trabajo

Determinación de la capacidad diaria productiva:

La producción anual calculada en el Plan de Ventas en régimen es de 185.000 pizzas congeladas. Con este dato determinamos el número de pizzas a producir diariamente. La planta va a producir en promedio 22 días al mes, durante 11,5 meses. Dos semanas en el año la fábrica cerrará por vacaciones. Cada día se trabajará durante 1 turno de 7 horas, con una hora adicional de descanso.

Esto significa que cada operario trabajará 1771 horas al año.

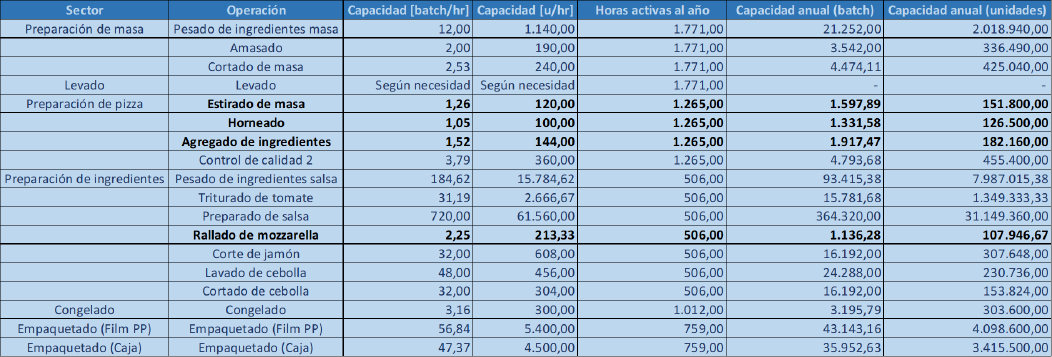

Capacidad Real Anual de la Maquinaria

Debido a la naturaleza del proceso productivo de las pizzas congeladas, es necesario seccionarlo ya que hay procesos que requieren ser trabajados con batch completo (amasado, levado, congelado) y hay procesos que pueden ser hechos mediante one-piece flow (por ejemplo, el estirado de la masa y agregado de ingredientes). También deben considerarse las horas activas que puede tener cada proceso, ya que al comienzo del día se debe preparar el primer batch de masa al igual que los ingredientes, y hasta no finalizar el levado, no puede comenzarse a estirar la masa y realizar los procesos posteriores.

Separamos el proceso productivo en las siguientes secciones:

- Sector de preparación de masa: El primer batch debe realizarse a comienzo del día para contar con la masa para poder realizar los demás procesos. Al trabajar con amasadoras que producen masa para varias pizzas y al tener que realizar un levado homogéneo para garantizar la misma calidad en todas las pizzas, entonces deben tenerse todos los bollos listos antes de continuar con el proceso siguiente.

- Proceso de levado: El proceso de levado se realiza con cada batch procesado en el sector de preparado de masa. Este proceso dura 1 hora y no podrá comenzar el proceso de estirado de masa hasta que finalice el primer batch del día. Pueden hacerse levados de varios batch en paralelo siempre que haya espacio disponible en el sector de levado para ubicar los racks con bollos.

- Sector de preparación de pizza: Este sector recibe un batch completo de bollos ya levados y admite la producción en one-piece flow. Sin embargo, el horno permite cocinar hasta 2 pizzas en simultáneo, por lo tanto podría utilizarse de esta forma en caso de que se necesite mayor productividad.

- Sector de preparación de ingredientes: Los ingredientes tienen que estar listos al momento de comenzar a agregarlos al primer batch de pizzas. Consideramos que es conveniente preparar los ingredientes correspondientes al día completo de producción al comienzo del día. Puede realizarse en paralelo con las operaciones de amasado y levado del primer batch de masa.

- Proceso de Congelado: Debido a las características del abatidor, se requiere colocar un batch completo de pizzas congeladas al mismo tiempo debido a que no puede abrirse y cerrarse constantemente para poder mantener las condiciones de temperatura. Sin embargo, si se deja pasar suficiente tiempo sin abrirlo (20 minutos o más), puede cargarse el siguiente batch en el abatidor, siempre que haya espacio disponible.

- Sector de empaquetado: El empaquetado admite one-piece flow.

Para las operaciones que realizan los operarios de forma manual, se realizó un estudio de tiempos basado en videos reales de procesos de producción de pizzas, con el objetivo de establecer un tiempo asignado:

Una sola amasadora puede procesar 40 kgs de masa, equivalentes a 95 pizzas. Tomaremos este valor como medida para 1 batch.

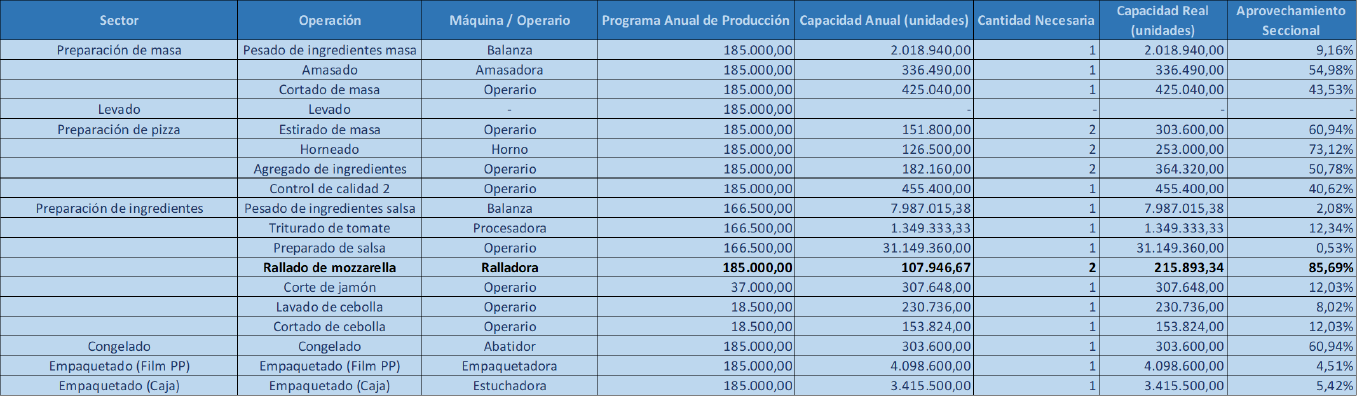

Capacidad Real Anual Operativa

Se concluye de los cálculos que el cuello de botella del proceso es la operación de rallado de Mozzarella y que se tendrá una capacidad anual de 215893,34 pizzas por año.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Realizaremos entregas semanales de producto terminado a nuestros clientes, la distribución se hará mediante una empresa de logística especializada en transporte de congelados. Esto permitirá una entrega más óptima.

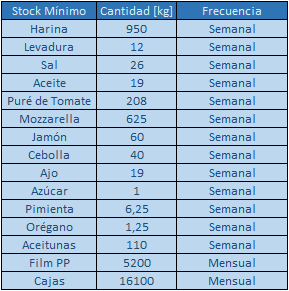

Tamaños y frecuencias de compras

Los valores fueron redondeados hacia arriba en función del formato de venta de cada materia prima.

Cálculos

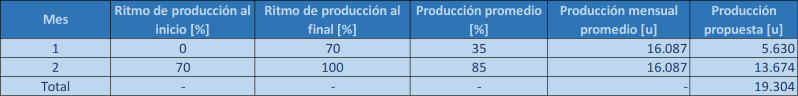

Evolución de la producción

El periodo de puesta en marcha requerirá de 2 meses según el análisis del tecnólogo. La producción se incrementará de forma lineal, finalizando el primer mes con un 70% de la producción y llegando al segundo mes con el 100% de la producción.

Nuestra producción anual en régimen es de 185000 pizzas congeladas y se trabajará durante 11,5 meses, debido a que la fábrica se encontrará cerrada durante 2 semanas por vacaciones. Esto da una producción mensual promedio de 16087 unidades.

El volumen de producción durante el resto del año será de:

16087 * 9,5 = 152826 unidades

La producción total del año 1 será la suma de los 11,5 meses:

19304 + 152826 = 172130 unidades

La producción para los años 2 a 5 será de 185000 unidades.

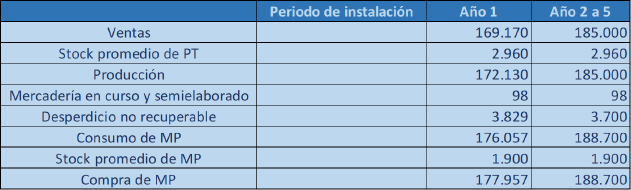

Stock promedio de producto elaborado

Como se ha mencionado anteriormente, se realizarán entregas de producto terminado semanalmente (5 días de producción), y se tendrá un stock de seguridad correspondiente a 3 días de producción.

El volumen de producción semanal promedio en estado de régimen será de:

Semanas por año: 50

Volumen semanal: 185000/50 = 3700 unidades por semana

Durante 3 días de producción se producen: 3700 * 3 / 5 = 2220 unidades

Entonces el stock promedio de producto elaborado será de: (3700+2220)/2 = 2960 unidades

Evolución de las ventas durante la vida útil del proyecto

En el año 1 se tendrá la puesta en marcha y la fabricación del stock promedio, por lo que la evolución de las ventas será:

Ventas del año 1: 172130 - 2960 = 169170 unidades

Ventas de los años 2 a 5: 185000 unidades

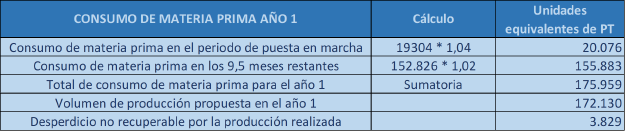

Consumo de la materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

De acuerdo a los desperdicios no recuperables que se indicaron en la tabla de balance anual de material, y haciendo un promedio de los mismos, se obtiene un 2% respecto de la materia prima total en periodo de régimen.

De acuerdo a los desperdicios recuperables que se indicaron en la tabla de balance anual de material, y haciendo un promedio de los mismos, se obtiene un 1,1% respecto de la materia prima total en periodo de régimen.

Según estimaciones realizadas por el tecnólogo, se prevé un aumento del 100% durante el periodo de puesta en marcha, es decir, un 4% de desperdicio no recuperable respecto del total de materia prima.

Consumo de materia prima necesario para realizar la producción del año 1:

Para todos los años en régimen, el consumo de materia prima en unidades equivalentes de producto terminado es de 190735 (185000*0.02 + 185000*0.011 + 185000).

Al producir 8 batch por día (en 7 horas), el tiempo de elaboración de un ciclo/batch es de 0,875 horas. Cada batch equivale a 95 pizzas, por lo tanto, elaborar 185000 pizzas demanda:

185000 u * 0.875 hr / 95 u = 1704 hr / 7 hr/día = 244 días

El resto de los días laborables del año que la fábrica permanece abierta y sin producir, se utilizarán para limpieza y mantenimiento en forma distribuida.

De acuerdo a estos cálculos, el número de ciclos de elaboración por año (número de batchs) es de:

Ciclos de elaboración = 1704 hr / 0,875 hr = 1948 ciclos

La mercadería en curso y semielaborada será de:

190735 u / 1948 ciclos = 98 unidades equivalentes de PT

Por lo tanto, el consumo total de materia prima en el año 1 es de:

175959 + 98 = 176057 unidades equivalentes de PT.

Para los años 2 al 5 el consumo de materia prima será de:

185000 * 1.02 = 188700 unidades equivalentes de PT

Los desperdicios no recuperables serán: 3700 unidades equivalentes de PT.

Stock Promedio de Materias Primas y Programa de Compras

Al tratarse de materias primas perecederas en su mayoría, las compras se realizarán al comenzar el primer año de producción. El programa se realizará de acuerdo al cuadro ya indicado anteriormente.

Resumen del Programa General de Evolución

Este cuadro está expresado en unidades equivalentes de PT, y para saber la cantidad necesaria de cada materia prima se debe multiplicar por su respectivo peso.

Determinación del Personal

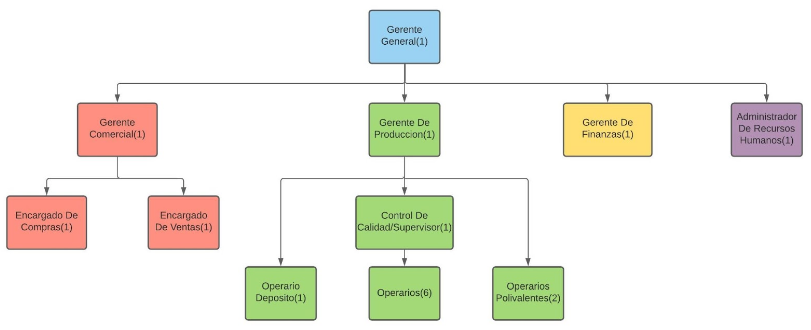

Organigrama de toda la empresa

Aclaración: los números entre paréntesis son la cantidad de personal requerido por sector o posición.

Descripción de los Puestos de Trabajo

Gerente General(1):

Funciones Generales:

El gerente general va a ser el encargado de coordinar y supervisar los distintos departamentos de la empresa para llegar a los objetivos propuestos en el dimensionamiento comercial (plan de ventas).

Requisitos:

- Experiencia mayor a 5 años en puestos similares.

- Profesional universitario graduado, preferentemente en Ingeniería, Licenciado en Administración de Empresas o carreras afines.

- Amplio conocimiento del negocio alimenticio en Argentina y la región.

Gerente Comercial(1):

Funciones Generales:

El gerente comercial va a ser el encargado de dirigir y supervisar los distintos departamentos que tengan que ver con el área comercial de la empresa, más en específico, el departamento de ventas y compras.

Requisitos:

- Experiencia mayor a 5 años en puestos similares.

- Egresado de carreras de Administración de Empresas, Ingeniería Industrial, Ingeniería Comercial o afines.

- Deseable con especializaciones en el área comercial

- Manejo de office a nivel avanzado

Encargado de ventas(1):

Funciones Generales:

El Encargado de ventas tendrá la función de entablar relaciones con las distintas empresas que podrían comercializar nuestros productos, en nuestro caso principalmente cadenas de supermercados. Además, se encargará de darle las directrices al servicio de logística (el cual va a ser tercerizado) en base a qué, cuánto y a dónde distribuir los productos, garantizando la cobertura total de los clientes en tiempo y forma.

Requisitos:

- Experiencia mayor a 3 años en puestos similares.

- Contar con gran capacidad negociadora

- Contar con conocimientos de administración para encargarse de informes de ventas, consultas, pedidos y garantías.

Encargado de compras(1):

Funciones Generales:

El Encargado de compras tendrá la función de adquirir las distintas materias primas, repuestos y todo material para el funcionamiento de la empresa. Será el encargado de negociar con los proveedores, minimizar los costos de producción y controlar los niveles de inventario.

Requisitos:

- Experiencia mayor a 3 años en puestos similares.

- Contar con gran capacidad negociadora

- Muy buen manejo de paquete Office

Gerente de producción(1):

Funciones Generales:

El gerente de producción va a ser el responsable de gestionar los materiales y los trabajadores del área de producción. Se encargará de que los procesos sean tan eficientes como sea posible. Además deberá planificar las tareas de los operarios, gestionar los controles de stock y de los almacenes.

Requisitos:

- Experiencia mayor a 5 años en puestos similares.

- Deberá contar con conocimiento técnico sobre la industria alimenticia, más en específico panificados.

- Tener dotes de buen comunicador, tanto oral como por escrito

- Habilidades de resolución de problemas

Operario Deposito(1):

Funciones Generales:

El operario de depósito va a ser el encargado de controlar y despachar los pedidos en tiempo y forma. Tendrá la función de registrar, analizar y ejecutar el ingreso de mercadería y documentación correspondiente, y por último mantener ordenados y limpios los depósitos en general.

Requisitos:

- Secundario completo

- Manejo de autoelevador

- Experiencia comprobable de 3 años en puestos similares

- Buena presencia y responsabilidad

Control de calidad/Supervisor(1):

Funciones Generales:

El supervisor del área de producción va a ser el encargado de determinar los requisitos de la producción (cantidad y calidad de producción, coste, tiempo, requisitos de mano de obra).

Tendrá la función de dar instrucciones a los trabajadores que tiene bajo su cargo, como por ejemplo sobre las especificaciones del trabajo, manejo del equipo, etc.

Requisitos:

- Experiencia mayor a 5 años en puestos similares.

- Conocimientos avanzados de MS Office.

- Habilidades organizativas y de liderazgo.

- Experiencia en el uso de varios tipos de herramientas y maquinaria de fabricación, especialmente del sector alimenticio o panificados.

Operarios(6):

Funciones Generales:

Los operarios en general van a estar encargados del accionamiento de las maquinarias en la línea de producción y su control del buen funcionamiento. Tendrá que acatar las órdenes del supervisor, además de informar sobre posibles fallas de la maquinaria, producto o proceso en sí.

Cada operario contará con habilidades de mantenimiento preventivo para anticiparse a fallas más grandes, que puedan poner en peligro el buen funcionamiento de la fábrica.

Requisitos:

- Experiencia mayor a 2 años en puestos similares.

- Conocimientos básicos sobre mantenimiento preventivo.

- Según corresponda, saber utilizar equipos de elevación y carretillas elevadoras para cumplir con los pedidos.

Operarios Polivalentes(2):

Funciones Generales:

Tendrían las mismas funciones que los Operarios de la línea de producción, pero con conocimientos de varias tareas (no solo una). Contarán con mayor experiencia que los demás operarios y podrán ayudar en cualquier inconveniente que se presente si no están ocupados en otra tarea.

Requisitos:

- Experiencia mayor a 3 años en puestos similares.

- Deseable de estar cursando carreras de grado con más del 50% completado.

- Experiencia demostrable en manejo de auto elevador.

Gerente de Finanzas(1):

Funciones Generales:

El gerente de finanzas supervisará y se encargará del flujo de dinero y los activos que entran y salen de la empresa. Maneja información financiera, documentación, levanta informes, analiza tendencias y evalúa el desempeño de la empresa.

Requisitos:

- Licenciado en economía, contador público o afines.

- Experiencia mayor a 5 años en puestos similares.

- Manejo de programas de computación (avanzado).

- Ordenado, organizado y puntual.

Administrador de recursos humanos(1):

Funciones Generales:

El administrador de recursos humanos va a ser el encargado con capacidad de ofrecer experiencia, criterio y soluciones en aspectos como la compensación laboral, los beneficios, seguridad, elaboración de nómina, contratación y despido, formación y capacitación, entre otros aspectos.

Requisitos:

- Experiencia mayor a 5 años en puestos similares.

- Graduado en la carrera de administración de recursos humanos o carreras afines.

- Conocimientos legales.

- Capacidad para influenciar y desarrollar a personas.

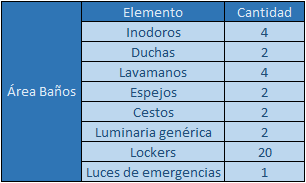

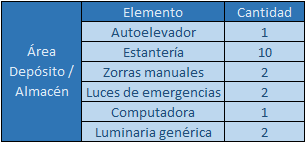

Listado de Equipos Auxiliares, Muebles y Útiles

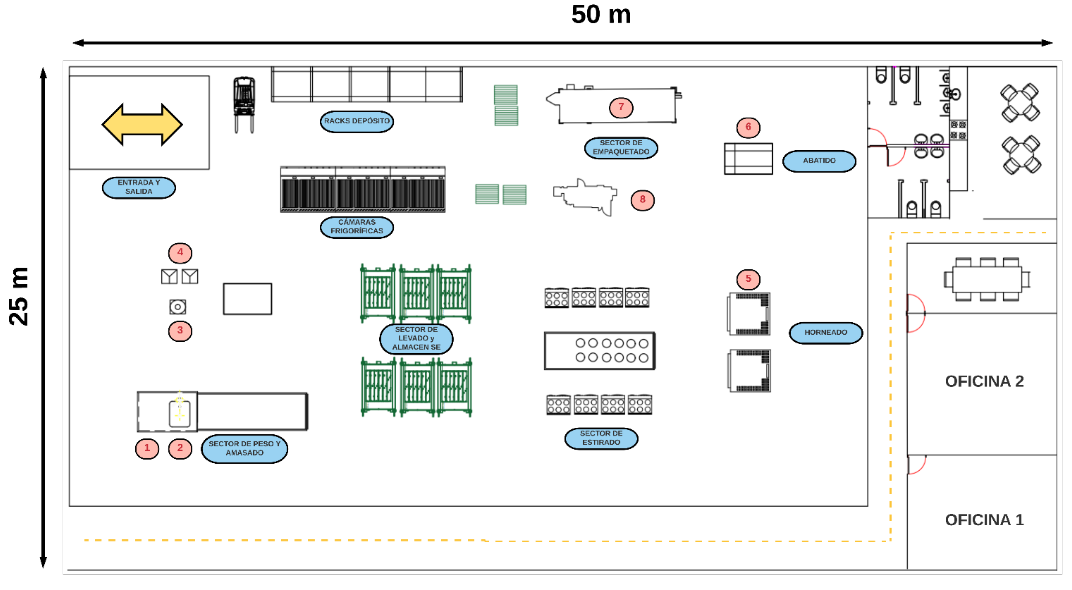

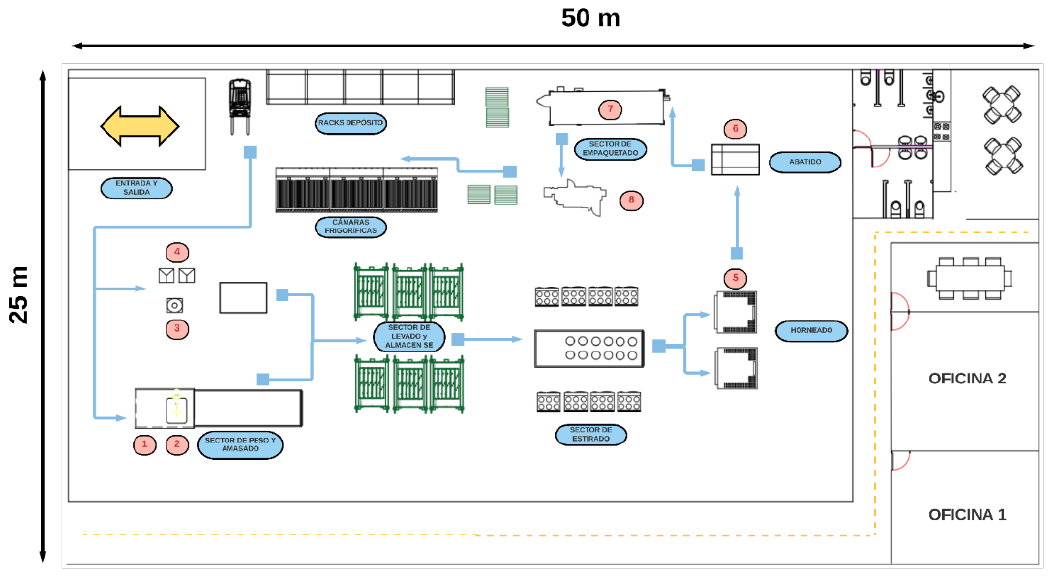

Anteproyecto de Planta

Distribución de las distintas áreas

Recorrido de los materiales