2021/Grupo5/DimensionamientoFisico

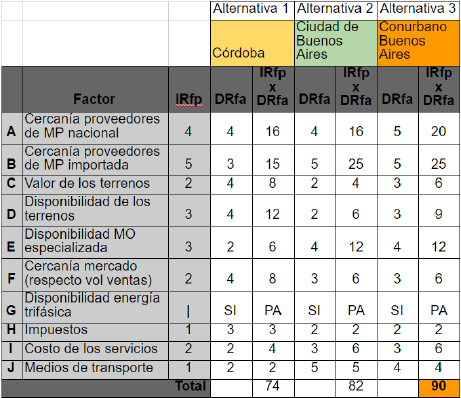

1. Determinación de la Localización

2. Definición Técnica del Producto

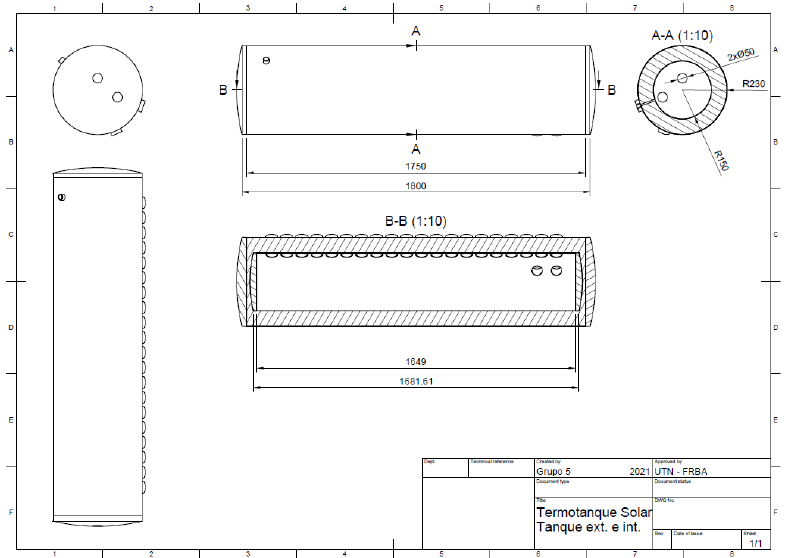

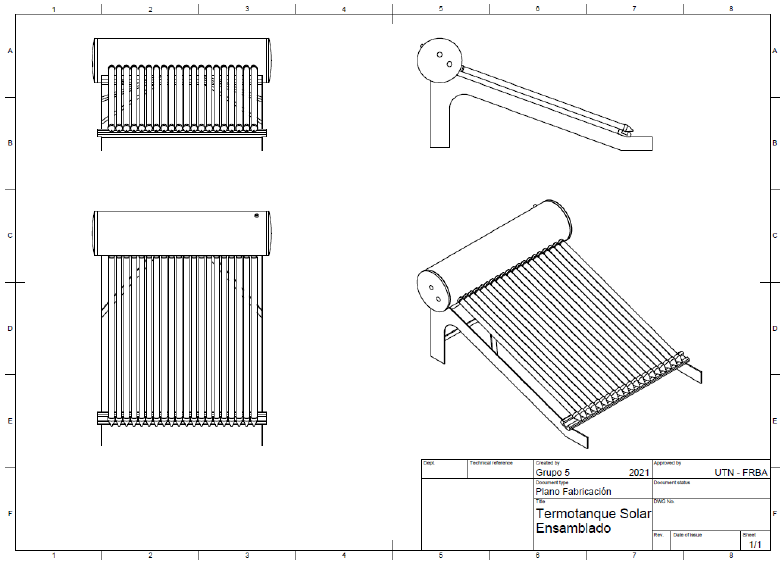

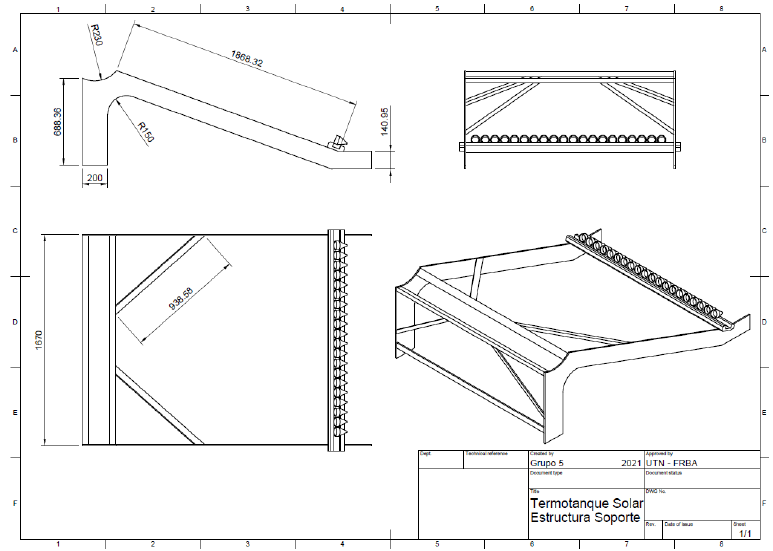

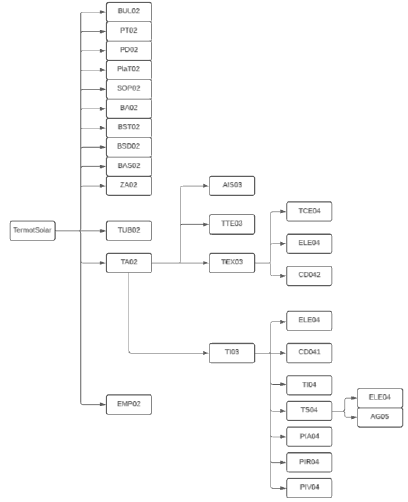

Planos de fabricación

Listado de Materiales

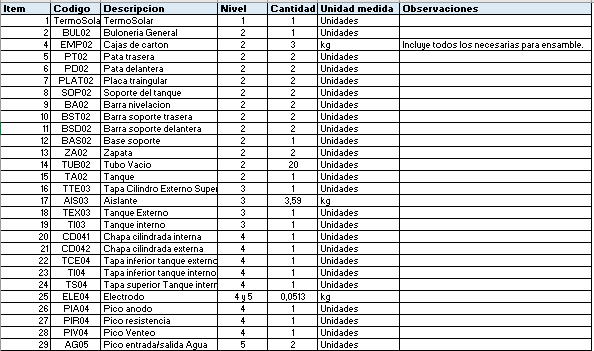

Especificaciones Técnicas

Normas aplicables

Debido a que las normas de calidad que existen para los equipos en cuestión no son obligatorias para la comercialización del producto, optamos por no realizar la certificación de las mismas.

Sin embargo, vamos a trabajar para lograr un buen estándar de calidad y producir equipos con buenos rendimientos.

Características condición del producto

Se van a entregar cuatro cajas. Dos van a ser las que llevan los tubos de vacío, ya que se reparten 10 y 10. Una más para el termotanque terminado y la última para la estructura de soporte del termotanque.

También van a tener los manuales de instalación con todo el procedimiento bien detallado y los papeles con información de contacto y demás en caso de consultas o asesoramiento.

Plan de ensayos

Es fundamental que los termotanques sean sometidos a un ensayo de presión, para garantizar que no se deformen y soporten los esfuerzos que van a sufrir durante su vida útil.

El ensayo se realiza a la salida de la operación 12 de soldado, como indica el CSP, y consta de sumergir el tanque interno en una pileta llena de agua donde se le inyecta aire a presión y se corrobora que no haya ningún tipo de perdidas. La presión de prueba debe ser 1,5 veces superiores a la máxima de trabajo, para los termotanque no presurizados esta es 1 bar la de trabajo por lo que se inyectara aire a 1,5 bar de presión

3. Definición del Proceso de Producción

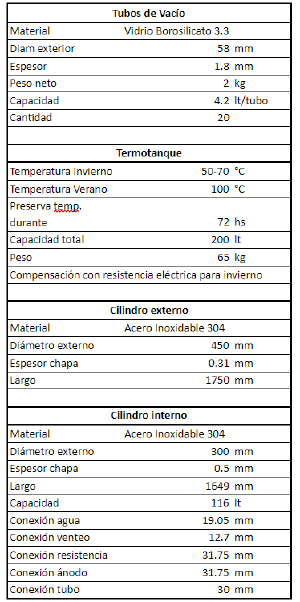

Cursograma sinóptico del proceso

Descripción de cada etapa del proceso

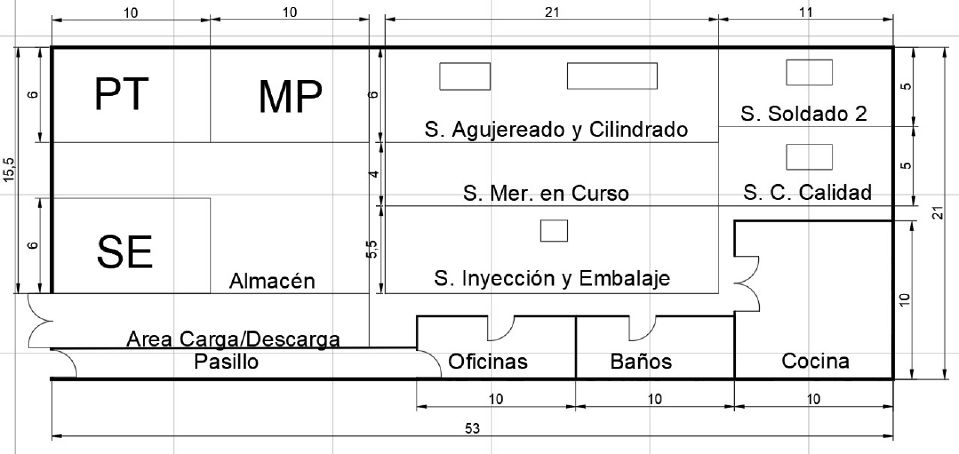

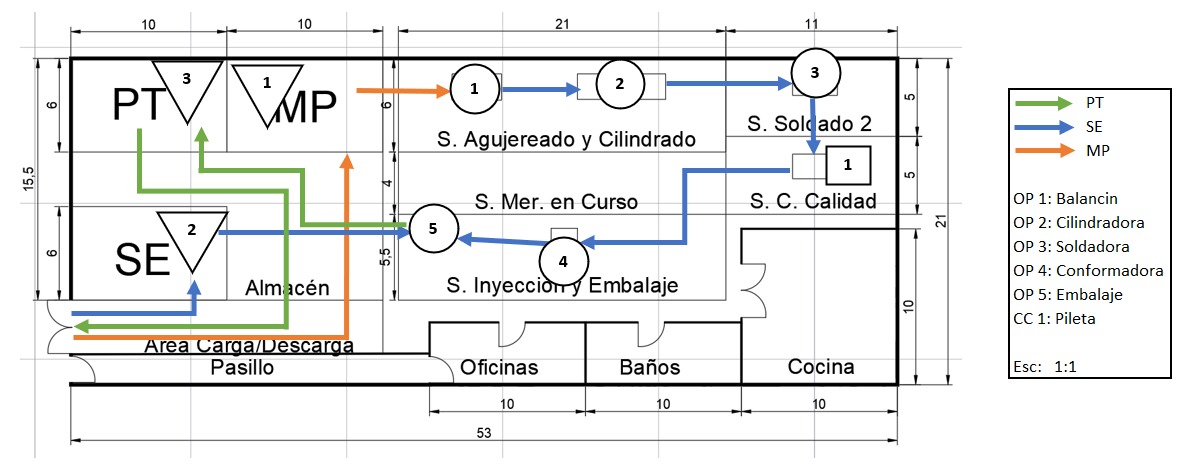

Sector Agujereado

En este sector se realizarán los agujereados necesarios para los picos y los tubos de vacío. Los mismo se realizan sobre las chapas de los cilindros y las tapas superiores de los mismos.

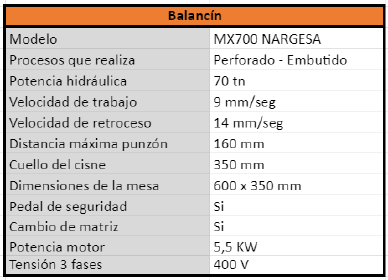

→ Agujereado Cilindros: Habiendo trasladado la chapa desde Depósito hasta el sector se acomoda la chapa en mesa de balancín y se acciona la máquina, con la máquina arriba la reacomodo para el próximo agujero y así hasta completar los 23 agujeros (20 de los tubos + Venteo + Resistencia + Ánodo). Para esta operación van a ser necesarios dos operarios para poder maniobrar bien la chapa.

→ Tapas: Las tapas vienen embutidas para las del tanque interno y con un doblado en los bordes para las del tanque externo. En las primeras la poca profundidad del embutido y el pequeño diámetro de los picos a perforar hace que no sea necesario ningún tipo de matriz, por lo que los agujeros se hacen poniendo la tapa en posición y accionando el balancín. Sistema similar para las tapas del tanque externo

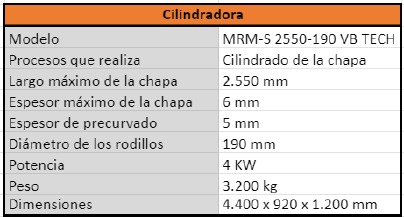

Sector Cilindrado

Se realizan los cilindrados de las chapas ya agujereadas destinadas a ser los cilindros externos e internos. El sistema es idéntico para ambos, 2 operarios se encargan de agarrar cuidadosamente la chapa (al ser fina, se dobla fácilmente) y la ponen entre los 2 cilindros inferiores y el superior y se ajusta con un nivel de presión deseado para accionar la máquina. Esto se realiza las veces necesarias hasta obtener el cilindro.

Sector Soldado

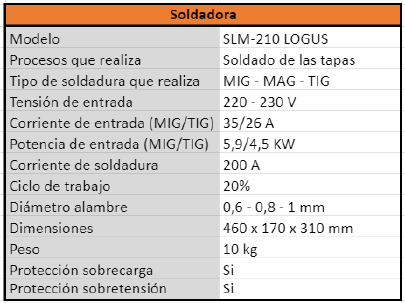

Soldadora 1.

Aquí se tiene de una estructura hecha a medida que facilitara el soldado del cordón para conformar los cilindros. Los cilindros sin soldar se agarran del sector cilindrado y se ponen en posición en la estructura, acostados con los bordes a soldar mirando al techo. La soldadora se moverá longitudinalmente con una velocidad determinada por el operario y guiada por la estructura anteriormente mencionada. Para mejor compresión se adjunta el siguiente video[1] con una estructura similar a la que vamos a utilizar.

Terminado el cordón se deben soldar los picos, se utiliza la misma soldadora pues esta al estar sobre una plataforma arriba del tanque podrá dar la vuelta completa de soldado necesaria para los picos circulares, mediante un mecanismo de rotación.

El tanque se acomoda para cada soldadura y una vez soldados los picos se procede al soldado de las tapas superior e inferior. La estructura cuenta con un mecanismo de giro gracias a un enganche giratorio en la punta del tanque y apoyado sobre 2 rodillos que permiten este al mismo tiempo que no chocan con ninguno de los picos anteriormente soldados. Una vez en posición con la tapa puesta, se regula la altura de la soldadora y su intensidad y se acciona la maquina. Soldada una tapa, con el movimiento longitudinal mencionado anteriormente se ubica la soldadura en la otra punta del tanque para soldar la otra tapa y se repite el proceso.

A las tapas que se sueldan al cilindro se le sueldan los picos de entrada/salida de agua en las tapas, accionándola de manera similar que con los picos del tanque, sobre la misma estructura. Esto se hace antes de soldar las tapas al cilindro, en otro momento.

Para el tanque exterior se hace el mismo procedimiento tanto para el cordón que une el cilindro como para la tapa inferior, la tapa superior de este tanque se suelda en el conformado.

Sector Control de Calidad

Para cumplir con el plan de ensayos que se explicó previamente, un operario comienza colocando los tapones correspondientes a cada agujero y dejando solo el de venteo sin tapar, ya que por ese se inyecta el aire. Una vez que todos los tapones estén colocados, se le conecta el pico del compresor y entre dos operarios van a levantar el tanque y colocarlo en una pileta llena de agua. Estando dentro, se le inyecta el aire con el compresor hasta alcanzar la presión necesaria. Durante 20 segundos se va a controlar que no se produzca ninguna pérdida de aire. Una vez que se completa el tiempo, se saca el termotanque de la pileta, se le retiran los tapones y se lleva al sector de mercadería en curso para luego ser trasladado a la etapa de conformado.

Sector Conformado

Con el tanque externo solo con la tapa inferior soldada y el tanque interno ya completo, se ubica el interno dentro del externo de forma manual y directamente en el piso o sobre una mesa.

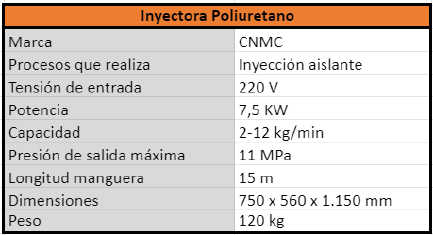

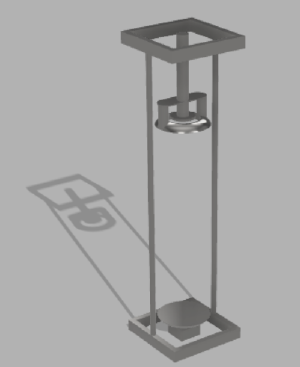

Terminado esto se traslada a la máquina a medida de la foto, en esta máquina se engancha y, gracias a un mecanismo, se eleva el tanque interno para poder inyectar el aislante tanto a los costados como abajo entre el tanque interno y el externo. Para que el aislante no se filtre por los picos y agujeros de los tubos se utilizan tapones del tamaño de los accesorios que eventualmente se conectarán a ellos.

Para el llenado con aislante (poliuretano expandible) se usa la pistola ya descripta.

Soldadura tapa superior:

Como se menciono en el apartadora de soldado, la ultima soldadura se hace sobre la misma conformadora una vez terminada la inyección de poliuretano. El tanque exterior, al no ser el que contiene el liquido no necesita el mismo nivel de precisión en la soldadura como el interno, por lo que no hay inconvenientes en realizar esta ultima de forma manual, asistido por la conformadora.

Embalaje

Las cajas que se van a usar tienen distintas medidas según el producto al que se destinan, como se muestra a continuación. Las mismas vienen previamente troqueladas para que el operario que se encarga de guardar cada producto las doble y prepare previo a ello. Los 3 embalajes que se realizan en este sector son:

Termotanque

Una caja de cartón de 49x49x220 cm donde se acomoda el termotanque, una vez adentro se lleva la caja al depósito de PT.

Para ubicar el termotanque en la caja, se lo levanta de a 2 personas y con cuidado se lo pone adentro. Una vez en lugar, se cierra la caja y se asegura con cinta.

Tubos de vacío

Los tubos de vacío se ponen de a 10 en 2 cajas distintas de 187x16.5x34 cm. Esto lo puede realizar un solo operario debido a liviandad de los tubos.

Soporte

Las partes del soporte se ubican todas en una misma caja de 14.5x12.5x243. Para esto se tienen varias partes sacadas de las cajas que llegan a planta y se ponen en cada caja que se entrega al cliente la cantidad de partes necesarias para un soporte.

Los tiempos estimados y la capacidad ya se detallaron en el CSP

Para simplificar, los tiempos se estimaron considerando que los 3 embalajes se hacen en una pasada para sacar el tiempo total de embalaje correspondiente a las 4 cajas que componen el producto final.

Apartado Productos tercerizados.

- Tubos de vacío: Los mismos son importados de china y se realizará un empaquetado en planta como se detalla en el proceso.

- Estructura Soporte: Son importadas de China al igual que los tubos de vacío, cada parte de la estructura llega en cajas separadas de una determinada cantidad de unidades, por lo que se deberá seleccionar y empaquetar nuevamente en cajas de cartón los semielaborados correspondientes a un soporte final.

Peso embalaje: El peso total de carton a comprar por PT (todo incluido) se estimó en 3,40 kg

4. Determinación de las máquinas e instalaciones

Especificaciones técnicas

Balancín

Cilindradora

Soldadora

Inyectora

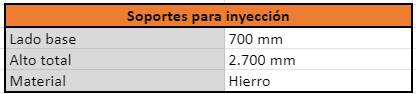

Conformadora (Sector Inyección)

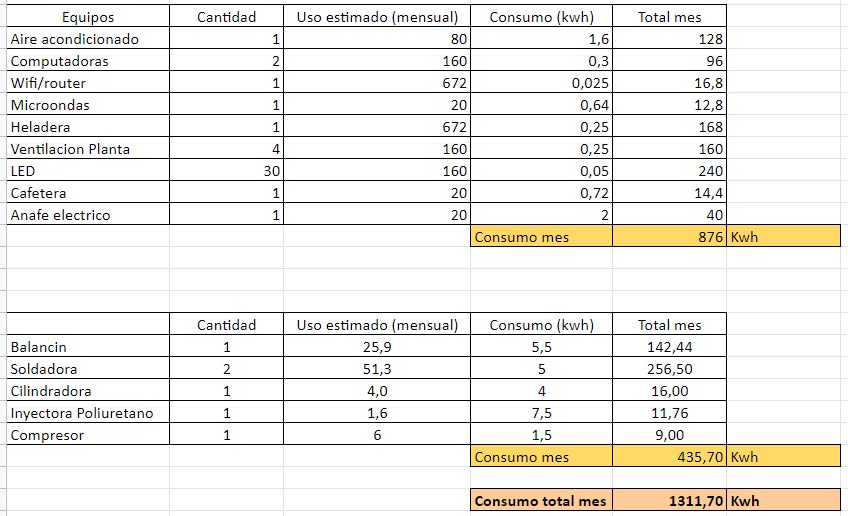

Conformadora (Sector Soldadura)

Las dimensiones totales corresponden al espacio total que ocupa toda la instalación necesaria. En cuanto a las dimensiones de trabajo, son las que respectan a el espacio que ocupa el tanque y el recorrido que realiza el brazo con la soldadora.

Compresor

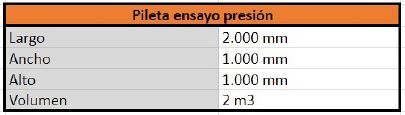

Pileta ensayo presión

La pileta deberá tener paredes de vidrio.

La pileta deberá tener paredes de vidrio.

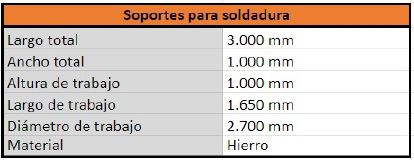

Consumos de energía y agua

Energía

Agua

Vamos a estimar el consumo de agua en 80 l por persona para un turno de 8 hs. Por lo tanto, en base a los 5 integrantes del personal de la empresa sería un consumo de 400 l por día y 8.000 l por mes.

Además, se harán uso de 1.000l de agua para llenar la pileta del control de presión. Se renovará el agua de la pileta quincenalmente, por lo que consumira 2.000l al mes. Sumando ambos gastos, queda un consumo mensual de agua de 10.000 l

Gas

El consumo de gas va a ser nulo debido a que en ninguna sección del proceso productivo es requerido. De todas formas, se instala un termotanque solar para uso del personal en cocina y baños.

Mantenimiento y medios de control

Con el fin de preservar el estado y buen funcionamiento de la maquinaria, se realizará un mantenimiento preventivo acorde al tipo de instalación. Como actividad de mantenimiento diaria se encuentra la limpieza de todo el sector una vez concluido el trabajo por los propios operarios. Por otro lado, cada dos semanas, los operarios llevarán a cabo la lubricación del balancín y la cilindradora.

De esta forma se busca evitar paradas por causa, accidentes y pérdida de recursos

Sistemas de seguridad

Elementos de protección requeridos por el proceso

Para asegurar la protección de nuestro operarios se los dotará con:

- Casco de seguridad

- Calzado de seguridad tipo puntera de acero

- Semimáscara con filtros (apto poliuretano expandido)

- Guantes de trabajo, soldadura y químicos

- Protectores visuales

- Caretas para soldadura

- Ropa de trabajo

- Balancín de doble accionamiento

Seguridad contra incendios

El riesgo de producciones de fuego en la planta es de tipo C (maquinaria e instalación eléctrica), por lo que cada sector contará con extintor de incendio de CO2 y se capacitará al personal a cómo actuar y evacuar ante ellos.

Determinación capacidad, volúmenes en régimen y cuello de botella

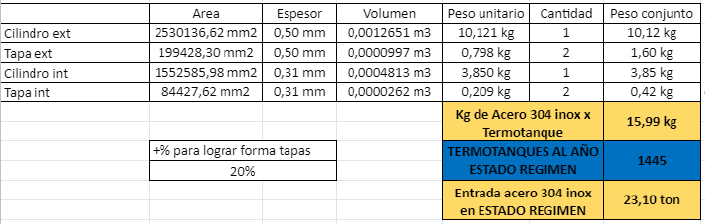

Calculamos el peso de la acería que nos va a ingresar como materia prima al principio del proceso de producción.

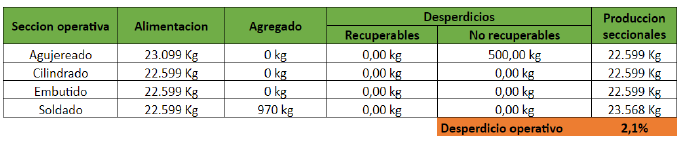

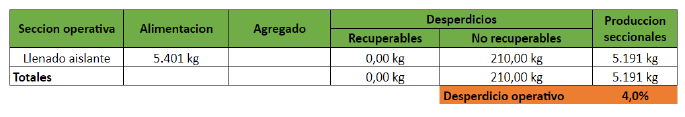

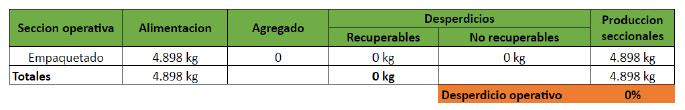

Obtenido esto y considerando los agregados y desperdicios de nuestro proceso, realizamos los siguientes cuadros para calcular el desperdicio operativo:

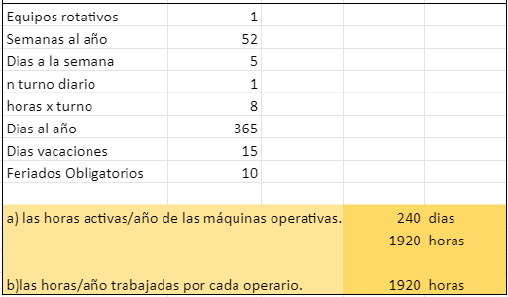

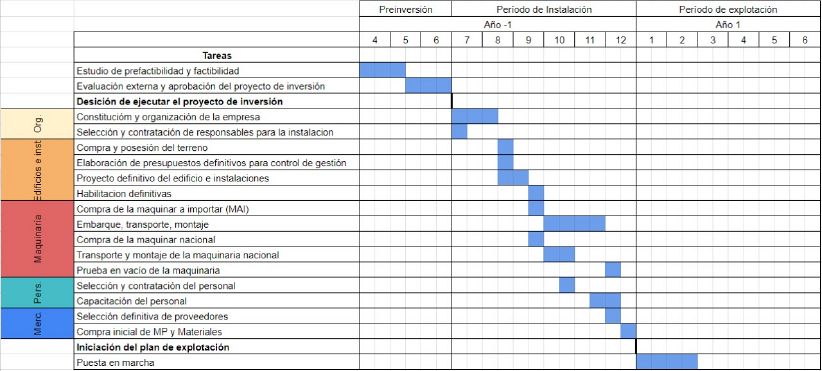

Cálculo de las horas y días trabajados por año completo, teniendo en cuenta que los operarios van a contar con 2 semanas de vacaciones, 10 días contabilizados por feriados y solo se trabaja 1 turno en los 5 días de la semana (fin de semana no se trabaja).

Por último, estimamos los tiempos de preparación, operación y desalistamiento de cada sección productiva teniendo en cuenta la capacidad de cada maquina y la observación de operarios trabajando en proceso similares. Teniendo los tiempos que tarda cada tarea para fabricar un termotanque, lo que hicimos fue calcular la cantidad de termotanques que se puede hacer en un año. Para el caso de los rendimientos operativos los definimos en base a consultas, experiencia y complejidad de la tarea.

Se observa que la capacidad real de la planta completa por año es de 4.101 unidades y que esta dada por el cuello de botella que es el sector soldado 1

5. Determinación de la evolución de las mercaderías

Evolución de mercaderías

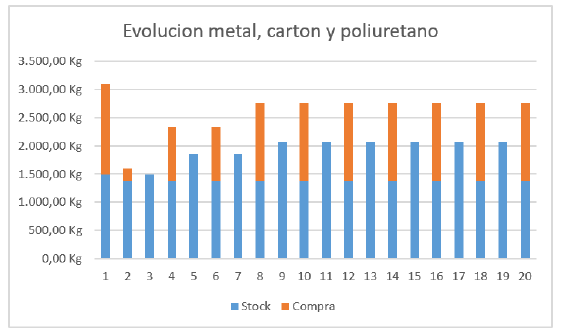

Para comprender mejor los próximos gráficos, estos son los pesos de la cantidad de materia prima en cada producto terminado:

- Metal: 15,6 Kg/unidad

- Cartón: 3,39 Kg/unidad

- Poliuretano: 3,59 Kg/unidad

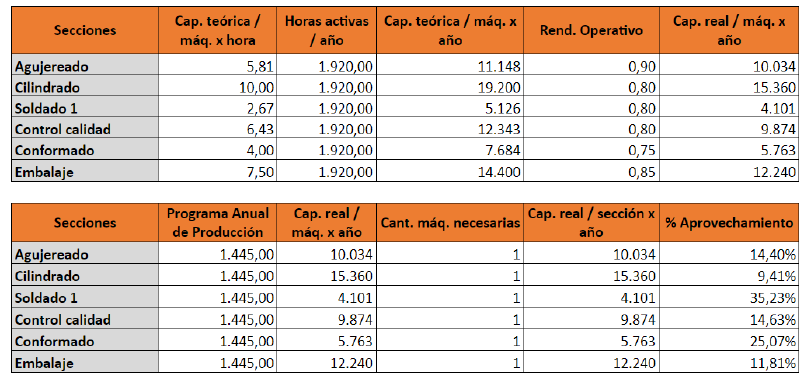

Para el período de puesta en marcha se consideró que en 2 meses ya vamos a lograr alcanzar el estado de régimen debido a la simplicidad relativa de los procesos, siendo la soldadura de las tapas el más complicado.

Para la determinación de la evolución de las mercaderías, separamos en 3 materias primas.

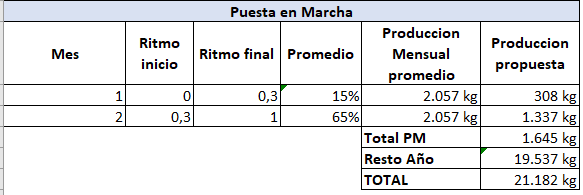

Metales

Considerando que el volumen de producción semanal promedio es de 473 Kg nos queda un stock de semielaborado en promedio de 237 Kg.

Al tener un ciclo de elaboración de la demanda semanal (5 días) con 240 días laborales al año nos quedan 50 ciclos de elaboración. Por lo que la mercadería en curso y semielaborado, siendo el cociente entre la entrada de MP de cada año y los 50 ciclos, nos da 483 Kg.

Al finalizar el período de instalación compraremos los recursos necesarios para 2 semanas de la puesta en marcha y 2 semanas de stock en regimen que nos da un total de 1.120 Kg.

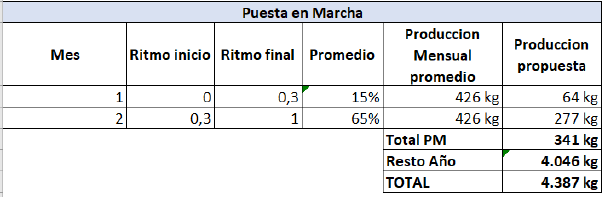

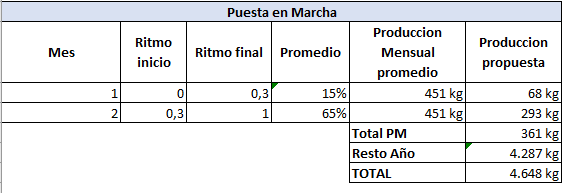

Con los valores ya calculados, estamos en condiciones de desarrollar el cuadro de evolución de mercaderías, que se muestra a continuación:

Cartones

Considerando que el volumen de producción semanal promedio es de 98 Kg nos queda un stock de semielaborado en promedio de 49 Kg.

Al tener un ciclo de elaboración de la demanda semanal (5 días) con 240 días laborales al año nos quedan 50 ciclos de elaboración. Por lo que la mercadería en curso y semielaborado, siendo el cociente entre la entrada de MP de cada año y los 50 ciclos, nos da 98 Kg.

Al finalizar el período de instalación compraremos los recursos necesarios para 2 semanas de la puesta en marcha y 2 semanas de stock en regimen que nos da un total de 228 kg.

Con los valores ya calculados, estamos en condiciones de desarrollar el cuadro de evolución de mercaderías, que se muestra a continuación:

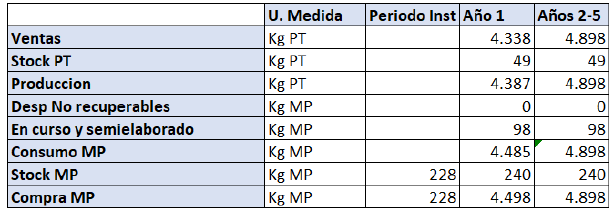

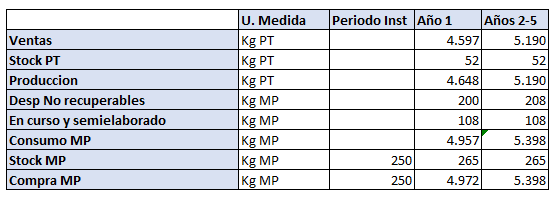

Poliuretano

Considerando que el volumen de producción semanal promedio es de 104 kg nos queda un stock de semielaborado en promedio de 52 kg.

Al tener un ciclo de elaboración de la demanda semanal (5 días) con 240 días laborales al año nos quedan 50 ciclos de elaboración. Por lo que la mercadería en curso y semielaborado, siendo el cociente entre la entrada de MP de cada año y los 50 ciclos, nos da 108 kg.

Al finalizar el período de instalación compraremos los recursos necesarios para 2 semanas de la puesta en marcha y 2 semanas de stock en regimen que nos da un total de 250 Kg.

Con los valores ya calculados, estamos en condiciones de desarrollar el cuadro de evolución de mercaderías, que se muestra a continuación:

Para la elaboración del cuadro de evolución de mercadería solo consideramos las toneladas procesadas en nuestro sistema, obviando los tubos de vacío y los soportes que son comprados terminados.

Evolución de stocks

Para la evolución de los stocks, tuvimos en cuenta distintos tiempos de aprovisionamiento de cada uno, ya que algunos son importados y otros nacionales.

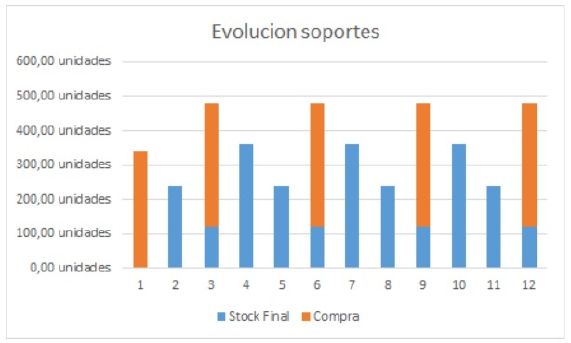

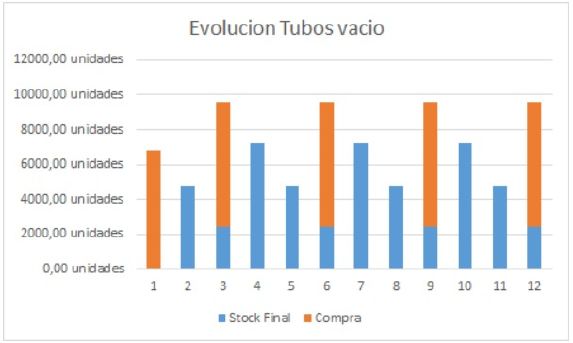

Evolución de stock de los tubos de vacío y soportes

Vamos a realizar pedidos que cubran la necesidad de 3 meses, siendo el primer pedido suficiente para cubrir los dos meses de puesta en marcha y dos meses más trabajando en estado de régimen para generar el stock de seguridad que vamos a utilizar (1 mes de produccion).

Evolución de stock de acería, cartón y poliuretano

En este caso, los pedidos van a tener una frecuencia quincenal debido a la accesibilidad y la rápida respuesta de los sectores nacionales, teniendo 2 semanas de producción de stock de seguridad. En la primera compra se pide la producción de 2 semanas y lo suficiente para general el stock correspondiente a 2 semanas de producción en regimen. En el siguiente cuadro se ve mejor, donde el eje de abscisas representa semanas.

6. Determinación del Personal

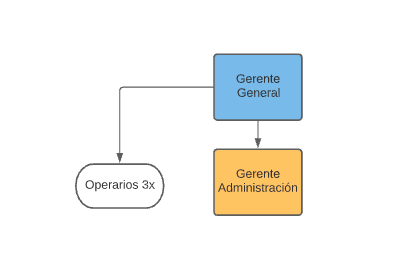

Organigrama

Descripción de los puestos

- Gerente general: Encargado de la dirección y toma de decisiones de la empresa. Coordina y hace seguimiento del gerente administrativo y de los operarios.

- Gerente administración: Encargado de la facturación, pagos, cobros, compras, ventas y coordinación logística (seguimiento de pedidos e ingresos/egresos de producto terminado a nivel documental).

- Operarios: Encargados de llevar a cabo la actividad fabril. Cuentan con capacidad de rotar por todos los puestos de trabajo.

Calificación y formación de los operarios

Es fundamental que los operarios que contratemos tengan experiencia en el manejo de balancín, cilindradora, inyectora y soldadora.

Se va a buscar preferentemente aquellos egresados de colegios técnicos o que hayan realizado estudios afines.

Cuando estos se incorporen al equipo productivo, van a recibir la capacitación específica sobre el manejo de cada equipo, instalación, montaje y mantenimiento.

7. Listado de Equipos Auxiliares, Muebles y Útiles

Cocina

- Sillas x5

- Mesa

- Mesada

- Microondas

- Heladera

- Cocina

- Estantería

- Pileta de lavado

- Cafetera

- Dispenser de agua

- Elementos de limpieza

- Elementos de higiene

- Tachos de basura x2

- Luces LED

Baños

- Inodoro x2

- Migitorio

- Lavatorio

- Ducha x2

- Luces LED

- Tachos de basura

- Elementos de higiene

- Espejo

Oficinas

- Escritorio x2

- Teléfono x2

- Computadora x2

- Sillas x4

- Tacho de basura

- Impresora

- Dispenser de agua

- Elementos de higiene

- Luces LED

Producción

- Tapones para conformado

- Mesas x3

- Lockers

- Luces LED

- Elementos de higiene