2022/Grupo3/DimensionamientoFisico

Determinación de la localización

Matriz de localización

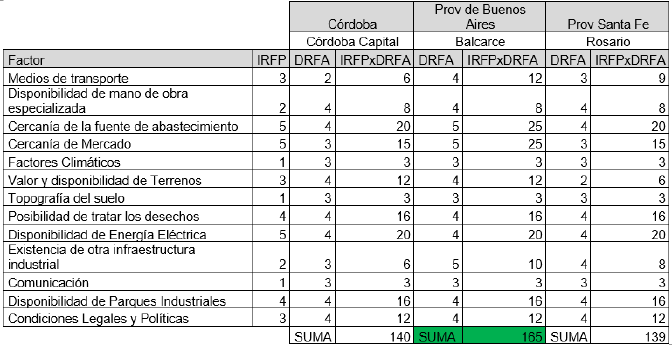

Para poder determinar la localización de la planta utilizaremos el método de elección racional, que consiste en una matriz de localización, donde se compararán las distintas alternativas para localizar físicamente nuestro centro de producción.

En dicha matriz se analizarán distintos factores, donde la escala del valor son del 1 al 5, donde 1 es donde menos se cumple, y 5 es la puntuación donde hay más disponibilidad del factor/más se satisface.

Para elegir las diferentes variantes donde localizar nuestra planta tuvimos en cuenta, dónde se cultiva la principal materia prima y en qué ciudades pasan las rutas desde donde proviene la misma hacia los principales mercados.

Los factores más importantes para nuestro proyecto son, la cercanía con la fuente de abastecimiento, la disponibilidad de terrenos donde instalarnos y la cercanía al mercado.

Como conclusión, a través del análisis con la herramienta de la matriz, hemos decidido ubicar nuestra planta industrial en la ciudad de Balcarce, Gran Buenos Aires.

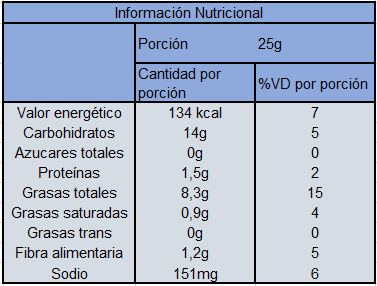

Definición Técnica del Producto

Listado de Materiales (BOM)

Especificaciones Técnicas

Normas Aplicables

A la hora de realizar el cumplimiento de las normas básicas necesarias para poder producir, tales como el Código Alimentario Argentino (CAA) y las buenas prácticas de manufactura, la producción seguirá el protocolo de calidad propuesto por el ministerio de agroindustria de la nación “Alimentos Argentinos – Una elección natural”

En el protocolo de calidad se establecen dos tipos de parámetros a medir, el primero es a la hora de la recepción de materia prima, y el segundo es en el producto final. En el análisis de calidad de la materia prima se admitirá un máximo de defectos totales (de cada parámetro) menor al 40% del peso, o con pudriciones menores al 10%. Y los defectos a medir serán:

- Porcentaje de tierra

- Tamaños de papa

- Porcentaje de materia seca a través de la medición del peso específico de la muestra de papa.

- Porcentaje de defectos de calidad (insectos, sarna, pudriciones secas y húmedas, verdeado, corazón hueco, defectos internos, malformadas, rajaduras, nemátodos, Epitrix. (insecto coleóptero).

- Hongos (Fusarium).

- Golpes.

- Daño mecánico.

- Mezcla varietal.

- Papa pelona.

- Puntas oscuras y papa helada.

Y los defectos a medir para el producto final serán:

- Recuento total de organismos aerobios en placa: máximo 100.000 ufc/g

- Hongos y levaduras: máximo 500 ufc/g

- Salmonella: ausencia en 25g

- Escherichia coli: < 10 ufc/g

- Porcentaje de sólidos totales / contenido de humedad: Los sólidos pueden oscilar entre 25 y 40%. % Humedad = 100 - % de Sólidos.

- Contenido máximo de sodio 900 mg por kilogramo de producto final

Acondicionamiento del producto:

Con la finalidad de acondicionar el producto para que obedezca a las normativas impuestas por las diferentes leyes y decretos, las papas pasarán por un proceso de lavado y control de calidad antes de continuar con el resto del proceso productivo. En este control de calidad se chequeará que las papas se encuentren en buen estado, y que no posean ninguna de las características especificadas en el sector de normativas aplicables.

Definición del Proceso de Producción

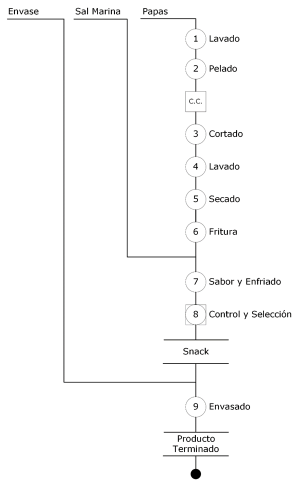

Diagrama de Flujo de Fabricación y Control

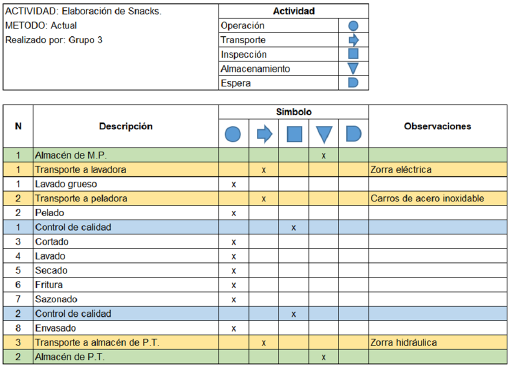

Cursograma Analítico del proceso

Descripción de las etapas del proceso productivo

Recepción de Materia Prima

En la planta se reciben los camiones que trasladan las papas a granel. En esta etapa no se realiza ningún control ya que trabajamos con proveedores que garantizan la calidad de la materia prima.

Lavado

Esta etapa se desarrolla dentro de la cámara de almacenamiento donde estará ubicado un tanque con agua a presión destinado a la extracción de la suciedad gruesa que posee la papa. Una vez concluida la limpieza, la papa es colocada en carros de acero inoxidable limpios y desinfectados que permiten el traslado de la materia prima a la zona limpia de la planta. El proyecto contempla el espacio y distribución de la maquinaria, ante la posibilidad de crecimiento en las unidades de ventas, para la instalación de un sistema automatizado para el traslado de la materia prima de una zona a otra, y así disminuir el tiempo de producción y los posibles puntos de contaminación de la línea.

Pelado

Los operarios cargan de forma manual las papas en la peladora. El funcionamiento de la máquina se basa en hacer girar a la papa con agua que, por fuerza centrífuga, provoca el choque contra sus paredes abrasivas y produce el pelado por rozamiento.

Control de calidad

Se realiza un control visual de la papa pelada mientras es transportada en la cinta antes de ingresar a la cortadora. En este punto de la línea se busca la extracción y descarte de zonas defectuosas que pueda llegar a presentar la papa.

Cortado

Luego de la inspección, la cinta direcciona a las papas hacia la cortadora, a partir de la cual, se obtienen las finas rodajas de papas. Las dimensiones de la rodaja en cuanto a tamaño y grosor son regulables, lo que permite elaborar distintos tipos de papas fritas según el producto final deseado. En el caso de las papas tipo snacks, las rebanadas tienen un espesor estandarizado de 1,5 a 1,8 milímetros.

Lavado

Una vez cortadas, las rodajas caen en tanques con agua fría para ser nuevamente lavadas. Este paso tiene como finalidad la disminución del contenido de almidón de la papa, lo que permite que al freír la rodaja adquiera una consistencia crujiente.

Secado

Las rodajas de papa, luego del lavado, se colocan en la secadora para eliminar el excedente de agua. El secado de la materia prima permite disminuir el contenido de aceite absorbido por la rodaja en el siguiente paso.

Fritura

En el proceso de freído, para obtener la consistencia final del producto, es necesario el uso de freidora. Dicho paso consiste en sumergir las rodajas de papas, previamente lavadas, en aceite de origen vegetal a una temperatura de 180 °C aproximadamente entre 8 y 10 minutos. Las altas temperaturas del aceite permiten que el producto no absorba humedad y tengan la textura crujiente, uno de los parámetros de calidad del producto.

El control de la temperatura de fritura resulta de importancia, dado que un aumento de esta puede provocar una coloración no deseada en el producto final, así como su disminución de la crocancia, en otras palabras, mayor tiempo de exposición en el aceite, mayor cantidad de aceite absorbido, menor crocancia obtenida. Ambos factores resultan ser no conformidades por parte del consumidor en un producto final, lo que impacta en el rendimiento de la producción.

Otro parámetro por controlar es la cantidad de componentes polares presentes en el aceite. Estas sustancias se producen durante el proceso de fritura y son las responsables de degradar las grasas alterando su consistencia, olor y sabor y por ende su calidad. Dado que el control de los compuestos polares representa el único indicador establecido para el recambio del aceite, es que resulta fundamental su seguimiento. Para dicho control se emplea el TPM (“Total Polar Material”), herramienta de uso sencillo que permite la medición como sus siglas en inglés lo indican de los “componentes polares totales” que presenta el aceite. En función del porcentaje que indique el TPM de compuesto polares es la acción que se llevará a cabo antes de comenzar con la producción. Un rango de compuestos polares entre 1% y 18% referencia a un aceite apto para freír; entre un 19% y 24% es un parámetro de recambio parcial del aceite, siendo finalmente un porcentaje mayor al 25% una señal de alerta para el cambio total del mismo. Este parámetro permitirá evaluar la calidad del aceite y determinar la renovación o no del mismo.

Sabor y enfriado

En esta etapa se agrega sal. El proceso se lleva a cabo en tubos que rotan, el producto ingresa y a su salida sale ya listo con la sal agregada. Al finalizar, por medio de una corriente de aire, son enfriadas para su posterior envasado.

Selección y Control

En la cinta que lleva la rodaja ya lista para ser envasada, se realiza el segundo control de calidad donde se descartan aquellas que están quemadas o presentan manchas que resulten no agradables a la vista del consumidor. Siendo éste el control de calidad final del proceso.

Envasado

El producto se envasa y sella con previa inyección de gas, para crear una atmósfera modificada que permite su conservación y a la vez le da el espacio suficiente para que las rodajas de papas no se rompan durante la manipulación del paquete.

El proceso de envasado se realiza por medio de equipos automáticos programados por peso preestablecido, lo que permite fraccionar la cantidad de papa necesaria en función del tamaño que se desee del producto. De la misma línea de producción, pueden salir de forma simultánea múltiples líneas envasadoras, a partir de las cuales, cada una de ellas tiene programado un peso diferente, obteniendo así varios empaques primarios de gramaje diferente. Finalmente, dicho empaque es embalado de forma manual en cajas contenedoras que luego son destinadas a depósito para su almacenamiento.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

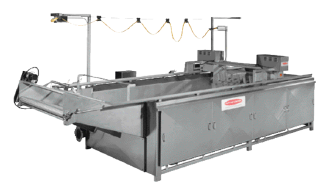

Lavadora

Características principales:

- Modelo: JU-SQX1500

- Potencia: 0,75 KW/380 V

- Capacidad: 300 Kg/h

- Tamaño: (1 x 0,75 x 1,08) m

- Peso: 80 Kg

Peladora

Características principales:

- Modelo: YQ-350

- Potencia: 1,5 Kw 220V 50Hz

- Capacidad: 220 Kg/h

- Tamaño: (0,67 x 0,46 x 0,85) m

- Peso: 55 Kg

Cortadora

Características principales:

- Modelo: QT-10

- Potencia: 0,75 Kw 220V 50Hz

- Capacidad: 300 Kg/h

- Tamaño: (0,86 x 0,45 x 0,9) m

- Peso: 80 Kg

Secadora

Características principales:

- Modelo: FZHS-15

- Potencia: 1,5 Kw 220V 50Hz

- Capacidad: 250 Kg/h

- Tamaño: (1,06 x 0,62 x 0,98) m

- Peso: 300Kg

Freidora

Características principales:

- Modelo: MBF 800-B

- Potencia:1,5KW

- Capacidad: 68Kg/h

- Tamaño: (5,6 x 1 x 1,5) m

- Peso: 500Kg

Sazonador

Características principales:

- Modelo: TZFR-700

- Potencia: 0,75 Kw / 220V

- Capacidad: 100 Kg/h

- Tamaño: (1,3 x 0,75 x 1,3) m

- Peso: 110Kg

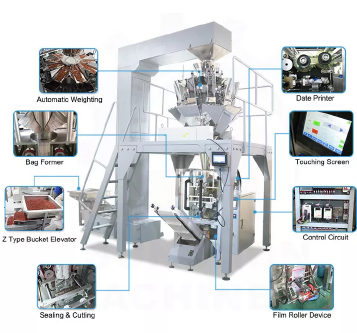

Envasadora

Características principales:

- Modelo: SUN 320W

- Potencia: 3 KW

- Capacidad: 10 bolsas/min= 60Kg/h

- Tamaño: (1,185 x 0,935 x 1,245) m

Peso: 350Kg

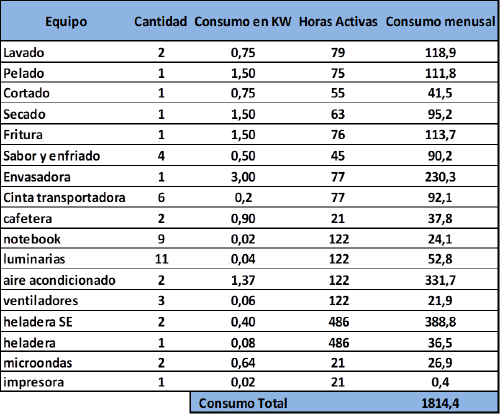

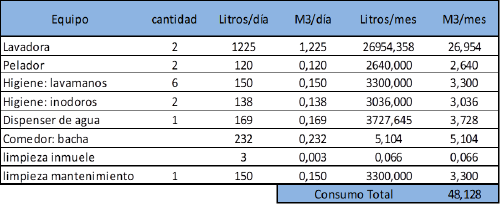

Consumos de energía, agua y otros servicios

Debido a que los equipos productivos, muebles y útiles son eléctricos, además del acondicionamiento del área de trabajo de los empleados como su permanencia y la lavadora insumen agua. Por lo tanto los servicios requeridos son únicamente el eléctricos y el suministro de agua potable.

Consumo de electricidad

Consumo de agua

Mantenimiento y medios de control

Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento preventivo:

- Cada 6 meses se realizara una inspección de las instalaciones y edificios de la fábrica, incluyendo pintado y señalización, ventilaciones, luminaria, etc.

- Mensualmente se realizará una para de control de los equipos productivos, o en caso de que el proveedor lo especifique en un tiempo menor, por un servicio de mantenimiento externo.

- Cuatrimestralmente se realizará un control de software y hardware de los equipos de la empresa, realizado por el fabricante.

Mantenimiento correctivo:

En caso de que una máquina presente un funcionamiento defectuoso, o el caso en que el semielaborado o producto final no cumpla con los estándares de calidad habituales (se contemplan pequeños porcentajes de scrap en cada proceso), se prosigue a detener el funcionamiento del equipo para inspeccionar el equipo y se contratará un equipo de mantenimiento, de ser posible que el service sea realizado por el proveedor del equipo.

Sistemas de seguridad e higiene:

Política contra incendios:

- Compromiso, por parte de la empresa, a establecer y hacer cumplir los planes de mantenimiento de los aparatos y equipos, para asegurar su correcto funcionamiento y prevenir cualquier falla posible que pueda derivar en un accidente. Este compromiso se extiende al mantenimiento de las instalaciones edilicias, puertas de salida y equipos extintores.

- Instalaciones contra incendio, se colocarán matafuegos para clases de fuego A, B y C, según el tipo de riesgo que posea el sector, identificados según la señalización correspondiente. Se ubicará como mínimo un matafuego cada 200 m2 de superficie cerrada y una distancia máxima a recorrer por el usuario de 20 metros para fuegos clase A y 15 metros para fuegos clase B.

- Capacitación del personal, para el arribar a una evacuación exitosa y permitir que se puedan asistir de forma correcta a toda persona que se encuentre en el establecimiento.

- Plan de evacuación contra incendios, para facilitar la identificación de las vías de evacuación, los matafuegos, las salidas de emergencia y punto de encuentro fuera del establecimiento. Además, se asignan los roles y responsabilidades de los empleados, durante la evacuación. También se programarán simulacros de incendios semestrales para poner en práctica la situación y el desempeño sea el adecuado.

Medidas de higiene y sanidad:

- Para lograr un producto seguro y confiable, es necesario realizar un programa de limpieza, donde el objetivo principal es eliminar toda la suciedad, ya que el establecimiento se debe encontrar limpio y en buen estado.

- Se dispondrá de un espacio de trabajo suficiente que permita una realización higiénica de todas las operaciones

- Para la manipulación del alimento se ofrecerán los elementos adecuados para su manipulación:

- Gorros desechables

- Mascarillas

- Delantales desechables

- Guantes

- Cubre zapatos

- Habrá un número suficiente de lavabos, situados convenientemente y destinados a la limpieza de la mano

- Se dispondrá de medios adecuados y suficientes de ventilación mecánica y natural.

- El personal dispondrá de vestuarios adecuados

- Los productos de limpieza y desinfección no deberán almacenarse en las zonas en las que se manipulen productos alimenticios.

Cálculos de los ejercicios 1 a 5 de la Guía

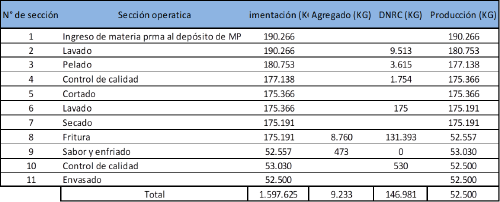

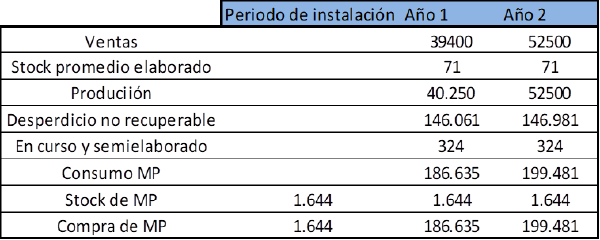

Balance anual de material. Producción seccional

Ingresan 190.266 Kilogramos de papa al depósito de materia prima Es la única materia prima que interviene en el proceso hasta la sección 8, donde el agregado corresponde a la absorción de aceite durante el proceso de fritura de las papas (20% del peso de la papa frita que sale de la sección es aceite), y luego hay otro agregado de un 0,9% del peso en sal marina en la sección 9 (sazonado y enfriado).

Todos los desperdicios generados durante el proceso productivo no son recuperables.

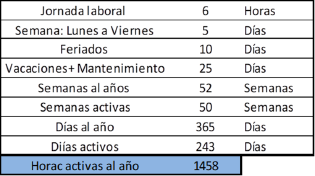

Ritmo de trabajo

Se trabajará con un único turno de 6 hs diarias de lunes a viernes, otorgando 15 días de vacaciones, periodo que coincide con el mantenimiento preventivo de la planta.

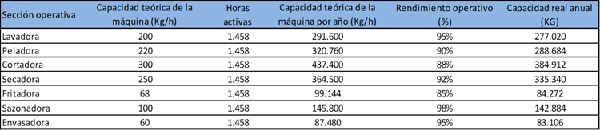

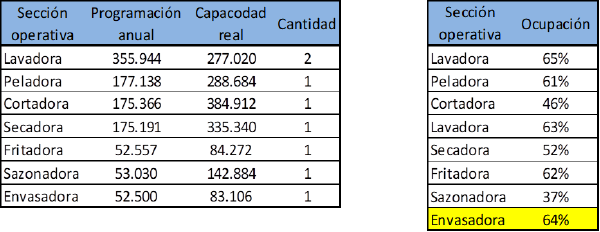

Capacidad real anual de la maquinaria tipo de cada sección operativa

Determinación de la cantidad de maquinarias operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa anual de producción

Cuello de botella

El cuello de botella se encuentra en la última sección operativa, la línea de envasado (sección11), ya que es la que tiene el mayor aprovechamiento seccional.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

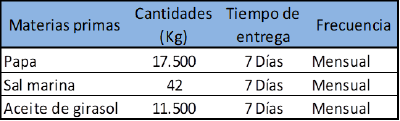

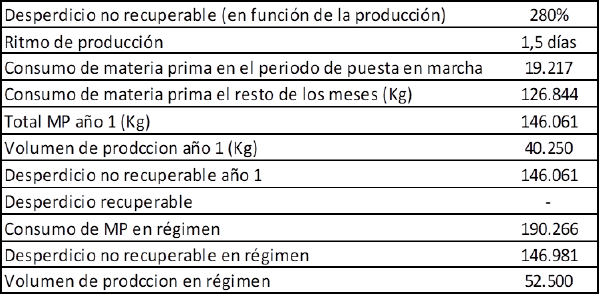

La papa posee distintas épocas de cosecha y siembra según su zona, teniendo en cuenta que en el momento de seleccionar la ubicación de la planta se optó por Balcarce (sudeste de la provincia de Buenos Aires) y como factor determinante se eligió a las fuentes de abastecimiento la evolución del stock de materia prima debe ajustarse a las épocas de cosecha. En la provincia de Buenos Aires se usan los métodos de cosecha semi-temprana (norte de Bs. As) y semi-tardía (sudeste de Bs. As), las cuáles garantizan la comercialización de papa de octubre-diciembre y enero-octubre respectivamente, por lo tanto por una cuestión de disponibilidad de materia prima, considerando que su ciclo de vida es alrededor de 3 meses y para no poseer un stock excesivo materia prima se realizarán compras mensuales de 17.500 Kg (para mantener un 10% de stock de seguridad por posible deterioro de mercadería o variaciones de la demanda). De los insumos, sal marina y aceite de girasol, se hará también una compra mensual por 42 Kg y 11.500 litros considerando un 5% aproximadamente de stock de seguridad ante posibles variaciones de la demanda, son productos por los cuales también se cuenta con disponibilidad de compra anual (Al inicio del proyecto, previo a comenzar el proceso de puesta en marcha, se cuenta con un stock de 1.644 Kg de papa, 3 Kg de sal marina y 560 litros de aceite).

Para determinar el volumen de stocks del primer y segundo año se tuvieron en cuenta ciertas consideraciones:

- Jornadas laborales de lunes a viernes con un único turno de 6 hs.

- El nivel de ventas y por lo tanto el de producción, excepto el primer año del proyecto donde se pone en marcha el mismo, se mantiene constante a lo largo de la vida útil del proyecto (5 años)

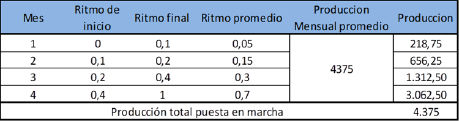

- El periodo de puesta en marcha requiere de 4 meses, incrementando la producción de manera lineal cada mes en proporción del 10, 20, 40 y 100% de la producción habitual.

Puesta en marcha

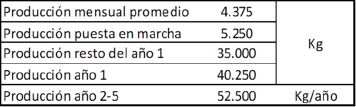

A continuación se determinó la producción durante la vida útil del proyecto:

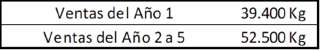

Detalle de la evolución de las ventas:

Consumo de materia prima

- · Stock Mínimo MP: 1.644 Kg.

Cuadro Resumen

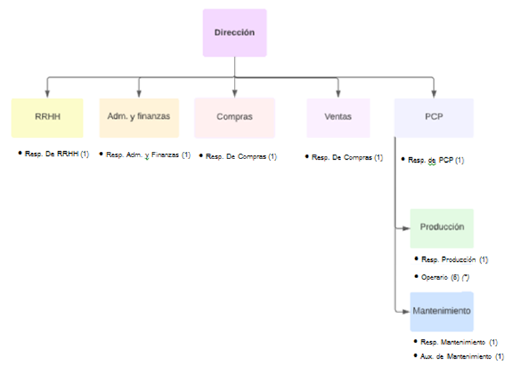

Determinación del Personal

Se tendrán las siguientes 5 gerencias que responderán a la Dirección, según se indica en el Organigrama de la empresa que se muestra a continuación, siendo Planificación y Control de la producción las que tendrán áreas de Producción y Mantenimiento a cargo:

Área: Recursos Humanos

Título de puesto: Responsable de Administración de Personal

Objetivo del puesto: gestionar y ejecutar las acciones concernientes a la administración de personal, abordando el orden y organización de los procesos para tal fin.

Responsabilidades del cargo y tareas:

- Confecciona la documentación y envío de certificados, como certificado de trabajo, de servicio, Art 80 LCT

- Archiva legajos y documentación del sector

- Realiza seguimiento en ANSES del personal próximo a jubilarse

- Realiza el pedido mensial de librería y cocina del sector RRHH

- Imprime y envíea recibos de sueldo del personal dentro y fuera de convenio

- Implementar el proceso de detección de necesidades de capacitaciones

- Relevar, identificar y proponer actividades y programas de formación para las áreas a cargo

- Coordinar las actividades de capacitación definidas

- Llevar a cabo la liquidación mensual de haberes del todo el personal

- Registrar altas en el sistema de gestión

- Ejecutar el proceso de inducción

Área: Administración y Finanzas

Título de puesto: Responsable de Administración de Personal

Objetivo del puesto: Garantizar la correcta confección del Balance y Estados Contables de la compañía. Asimismo, proveer el informe de gestión e información útil para la toma de decisiones.

Responsabilidades del cargo y tareas:

- Analiza sumas y saldos mensual y anual

- Realiza los correspondientes ajustes

- Arma detalle de cuadro de gastos

- Arma la carpeta de cierre mensual

- Concilia y controla cuentas impositivas

- Actualiza Libros Contables

- Descarga movimientos bancarios y realiza la conciliación bancaria

- Controla cheques anulados y rechazados

- Confecciona informe y seguimiento de préstamos

- Realiza apertura de cuentas bancarias y comitentes

- Realizar la DDJJ de IVA, IIBB, Retenciones de Ganancias

- Presentación de tasas municipales

- Armar los Libros IVA compras y ventas

- Planifica, y realiza control de inventario

- Efectúa ajustes por diferencias en el sistema informático

- Realiza arqueo de caja

- Define el monto mínimo y máximo a disponer

- Define el punto de pedido de reposición de dinero, el monto máximo de dinero a mantener en cartera y la cantidad de dinero a solicitar

- Controla libro mayor y libro menor de la empresa

Área: Comercial

Título de puesto: Responsable Comercial

Objetivo del puesto: garantizar el desarrollo y de los canales oficiales de comunicación externa, articulando planes de mkt para potenciar las unidades de negocio.

Responsabilidades del cargo y tareas:

- Administra, planifica y controla los canales oficiales de comunicación externa

- Diseña, implementa, analiza los resultados y elabora informes de encuestas de calidad

- Administra el contenido y la publicidad en redes sociales y demás canales de comunicación, como el sitio web de la compañía

- Detección de potenciales nuevos negocios, y desarrollo de nuevos clientes

- Mantener las relaciones comerciales con los actuales clientes

- Realizar y analizar los indicadores de ventas, y realizar el plan de acción correspondiente

Área: Planificación y Control de la Producción

Título de puesto: Responsable de PCP

Objetivo del puesto: Planificar y controlar el área de PCP en el corto y mediano plazo.

Responsabilidades del cargo y tareas:

- Definir y analizar periódicamente la estrategia y tácticas de producción

- Definir y analizar periódicamente la estrategia y tácticas de mantenimiento

- Definir mejoras para los empleados en caso de ser necesarias

- Controlar semanalmente los índices de producción y mantenimiento, y consolidar esta información en reportes para la Dirección

- Definir y analizar periódicamente las condiciones necesarias de seguridad e higiene

- Administrar y programar la carga y descarga de mercadería

Dentro de esta gerencia, se subdividen en el área de Producción y de Mantenimiento

Área: Producción

Título de puesto: Responsable de Producción

Objetivo del puesto: Planificar y controlar el área de Producción en el corto y mediano plazo.

Responsabilidades del cargo y tareas:

- Ejecutar y controlar periódicamente la producción

- Controlar semanalmente el desempeño de los empleados de Producción

- Definir mejoras para los empleados en caso de ser necesarias

- Controlar semanalmente los índices de producción, y consolidar esta información en reportes para las gerencias y la Dirección

- Definir y analizar periódicamente las condiciones necesarias de seguridad e higiene

- Administrar y realizar la carga y descarga de mercadería

(*) Dentro del personal de producción se encuentran se encuentran los operarios encargados de realizar las diferentes tareas dentro de la línea de producción, distribuyéndose de la siguiente forma:

- Recepción de materiales

- Control de calidad

- Traslado de mp

- Carga de mp para la operación de pelado

- Fritura y control de TPM

- Envasado

Área: Mantenimiento

Título de puesto: Responsable de Mantenimiento

Objetivo del puesto: Planificar y controlar el área de Manteniemeinto en el corto, mediano y largo plazo.

Responsabilidades del cargo y tareas:

- Diagramar y realizar los programas de mantenimiento preventivo y correctivo

- Controlar semanalmente el desempeño de los empleados de Mantenimiento

- Definir mejoras para las instalaciones

- Controlar estado de órdenes de trabajo

- Definir y analizar periódicamente las condiciones necesarias de seguridad e higiene

Área: Mantenimiento

Título de puesto: Auxiliar de Mantenimiento

Objetivo del puesto: Ejecutar las tareas de mantenimiento.

Responsabilidades del cargo y tareas:

- Asistir en el planeamiento y ejecución de los programas de mantenimiento preventivo y correctivo

- Realizar mejoras para las instalaciones

- Realizar órdenes de trabajo

Área: Compras

Título de puesto: Responsable De compras

Objetivo del puesto: Planificar y controlar el área de Compras en el corto y mediano plazo.

Responsabilidades del cargo y tareas:

- Definir y analizar periódicamente las estrategias de contratación de proveedores e insumos

- Controlar periódicamente la calidad de los proveedores y de la materia prima, realizar evaluación de proveedores

- Controlar el desempeño del área y consolidar la información en reportes para la Dirección

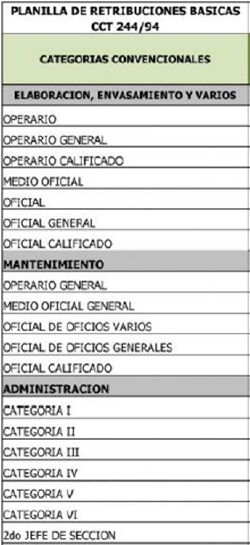

Calificación y Formación necesaria de los Operadores.

Formación necesaria para todo el personal que manipule alimentos:

Teniendo presente que el Carnet de Manipulador de Alimentos es un Requisito Obligatorio para toda persona que trabaje en Establecimientos donde se elaboren, fraccionen, almacenen, transporten, comercialicen y/o vendan Alimentos o sus Materias Primas, deberán realizar el Curso de Manipulación Higiénica de los Alimentos

Por otra parte, se considerará todo alineado a las Buenas Prácticas de Manufactura (BPM), que son una serie de prácticas y procedimientos que se encuentran incluidos en el Código Alimentos Argentino (CAA) desde el año 1997 - por lo que son obligatorias para los establecimientos que comercializan sus productos alimenticios en el país - a fin de lograr la inocuidad de los alimentos que se manipulan.

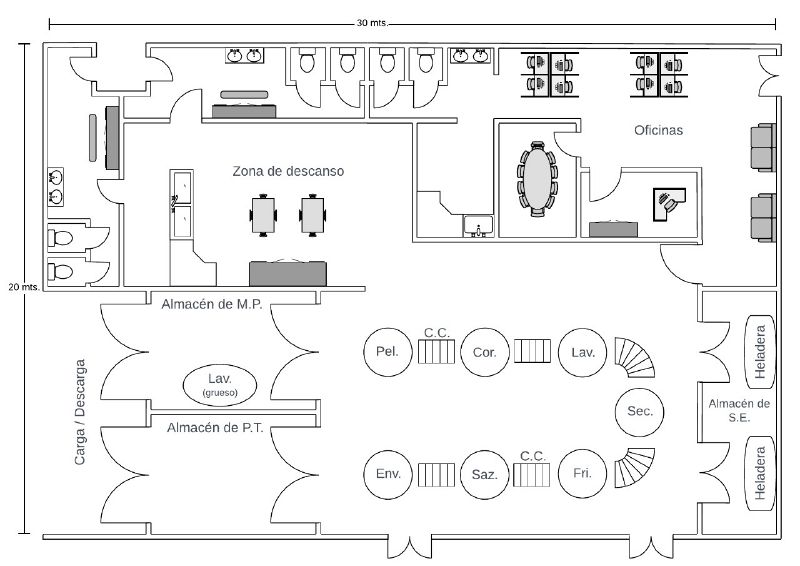

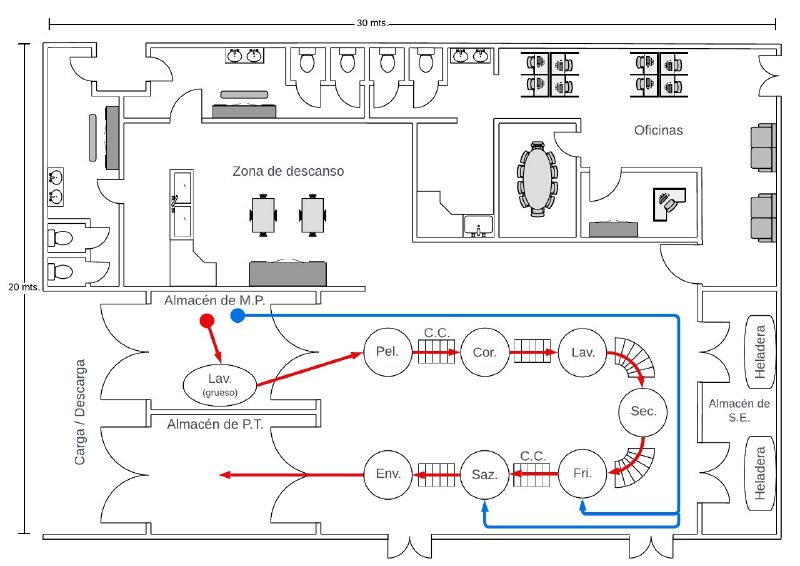

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

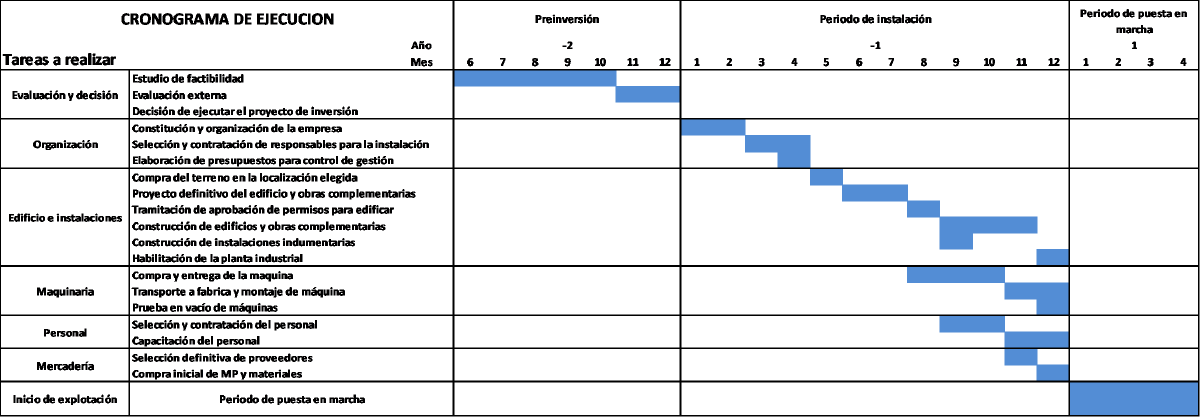

Cronograma de ejecución