Diferencia entre revisiones de «2024/Grupo10/DimensionamientoFisico»

| Línea 186: | Línea 186: | ||

* Controles de presión, temperatura, velocidad, peso, densidad, entre otros. | * Controles de presión, temperatura, velocidad, peso, densidad, entre otros. | ||

=== Cálculos | === Cálculos === | ||

BALANCE ANUAL DE MATERIAL | |||

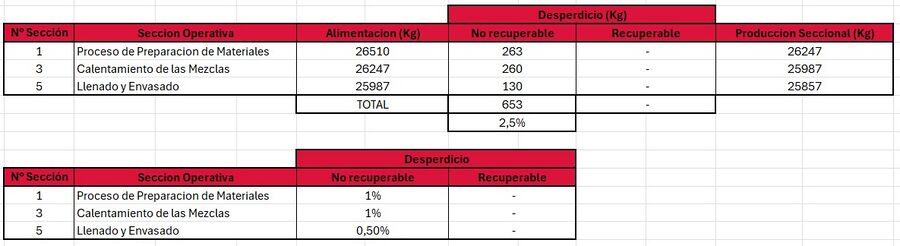

Según se encuentra estipulado en el Plan de Ventas, el objetivo es la venta de 397.800 unidades de 65 ml. en un año en régimen. Lo que equivale a 25.857 Kg de Producto Terminado. De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 7 secciones operativas, produciendo la última de ellas las 397.800 u/año en estado de régimen. | |||

Los únicos procesos productivos que presentan un desperdicio son los siguientes: | |||

* Procesos de Preparación de Materiales - 1% | |||

* Calentamiento de las mezclas - 1% | |||

* LLenado y Envasado - 0,5% | |||

Todos los desperdicios son “No Recuperables” | |||

[[Archivo:Desperdicios CreamSon1.jpg|centro|miniaturadeimagen|900x900px|Desperdicios del Proceso Productivo]] | |||

De esta forma la entrada de Materia Prima será de 26.510 Kg de Producto Terminado. | |||

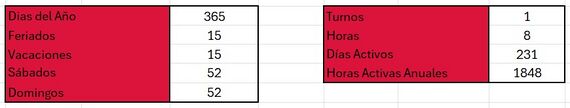

RITMO DE TRABAJO | |||

[[Archivo:Ritmo CreamSon.jpg|centro|570x570px]] | |||

CAPACIDAD REAL ANUAL DE LAS MAQUINARIAS | |||

En el proceso productivo se cuenta con dos maquinarias automáticas: la mezcladora y la envasadora, cuyos rendimientos son del 90% y 95% respectivamente. Como se menciona en el apartado de procesos productivos, la capacidad de ambos sectores es de 750 unidades por hora, lo que equivale a 48,75 Kg por hora. | |||

[[Archivo:CRAM CreamSon.jpg|centro|1095x1095px]] | |||

[[Archivo:CANT MQ CreamSon.jpg|centro|1090x1090px]] | |||

El cuello de botella se da en el Proceso de Mezclado. | |||

== '''Determinación de la evolución de las mercaderías''' == | == '''Determinación de la evolución de las mercaderías''' == | ||

Revisión del 18:48 30 jun 2024

Determinación de la Localización

Definición Técnica del Producto

Planos y/o Dibujos

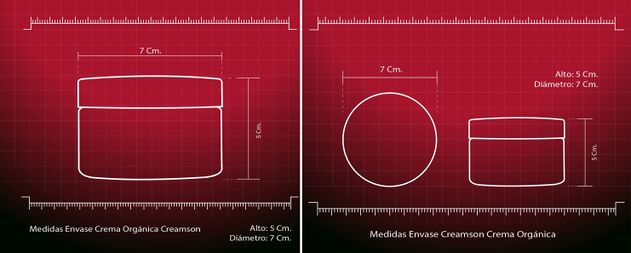

Medidas Envase por fuera:

- Alto = 5 Cm

- Diámetro = 7 Cm

Medidas Envase por dentro:

- Alto = 3,5 Cm

- Diámetro = 5 Cm

- Capacidad = 68 Gramos (Aprox.)

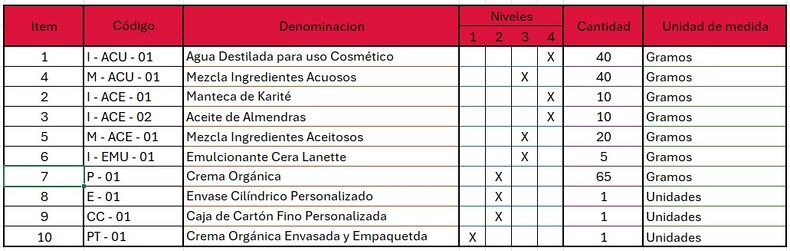

Listado de Materiales (BOM)

Especificaciones Técnicas

Normas Aplicables

ANMAT 6477/12: Es un reglamento técnico que establece las Buenas Prácticas de Fabricación (BPF) para la producción de productos cosméticos en la República Argentina. Esta disposición tiene como objetivo garantizar la calidad y seguridad de los productos cosméticos, protegiendo la salud de los consumidores.

Objetivos:

- Establecer los requisitos para la fabricación de productos cosméticos en la República Argentina

- Garantizar la calidad y seguridad de los productos cosméticos

- Proteger la salud de los consumidores

- Establecer procedimientos para la inspección y control de los productos cosméticos

Requisitos:

- Redacción de la documentación y modelos de registros requeridos

- Cumplimiento de los requisitos de calidad y seguridad

- Inspección y control de los productos cosméticos

- Capacitación de los empleados y responsables de la fabricación

Importancia: La Disposición ANMAT 6477/12 es fundamental para la industria cosmética en la República Argentina, ya que garantiza la calidad y seguridad de los productos cosméticos y protege la salud de los consumidores. Es importante que los fabricantes de productos cosméticos cumplan con los requisitos establecidos en esta disposición para evitar riesgos para la salud y la seguridad de los consumidores.

SAGyP Nº423/92: Esta resolución reglamenta la producción y elaboración de alimentos orgánicos, ecológicos o biológicos, estableciendo los requisitos para la inscripción de empresas certificadoras y los procedimientos para la certificación de productos orgánicos.

SENASA 1286/93: Esta resolución reglamenta la producción, elaboración, empaque, triplicación, distribución, identificación y certificación de calidad y sanidad de productos ganaderos “ecológicos”. Establece los requisitos para la producción animal y los procedimientos para la certificación de productos orgánicos de origen animal.

La Resolución SAGyP Nº423/92 y SENASA 1286/93 establecen las normas para la producción, elaboración, empaque, triplicación, distribución, identificación y certificación de calidad y sanidad de productos orgánicos en Argentina.

Objetivos: Los objetivos de estas resoluciones son garantizar la calidad y seguridad de los productos orgánicos, proteger la salud pública y el medio ambiente, y fomentar la producción y comercialización de productos orgánicos en Argentina.

Requisitos:

- Tener un sistema de control y seguimiento de la producción que garantice la calidad y seguridad de los productos.

- Tener un registro de los productos producidos y certificados.

- Cumplir con las normas de producción y elaboración establecidas en la Resolución SAGyP Nº423/92.

- Cumplir con las normas de sanidad y calidad establecidas en la Resolución SENASA 1286/93.

Certificación y Control: Los productos orgánicos certificados deben cumplir con los requisitos establecidos en las resoluciones y deben ser identificados con un sello o marca que indique que son productos orgánicos.

El Senasa cuenta con normativas y un sistema de control equivalente con los requisitos internacionales y reconocido por la comunidad internacional. El organismo certifica y audita a las entidades certificadoras para controlar los operadores que producen, elaboran y comercializan productos orgánicos, brindando transparencia al momento de certificar las exportaciones.

NORMA OIA: Las normas OIA se refieren a las normas y estándares establecidos por la Organización Internacional del Trabajo (OIT) y la Organización Internacional Agropecuaria (OIA) para garantizar el trabajo decente y la producción de productos agropecuarios y agroindustriales de alta calidad.

SAGPyA 270/00: Es un documento emitido por la Secretaría de Agricultura, Ganadería, Pesca y Alimentación (SAGPyA) de la República Argentina, que tiene como objetivo regular la sanidad animal y las producciones ecológicas en el país.

La resolución crea el Registro Nacional de Inspectores de Producciones Ecológicas de Origen Animal, con el fin de capacitar y establecer criterios mínimos para aceptar a los inspectores, lo que busca asegurar su buen desempeño en la verificación de las producciones ecológicas.

Organismo Genéticamente Modificado (OGM): La resolución define a un OGM como un organismo cuyo material genético ha sido modificado de manera que no ocurre en el apareamiento y/o recombinación natural, considerando técnicas como la recombinación del ADN que utilizan sistemas de vectores y la incorporación directa en un organismo de material genético preparado fuera del organismo.

Características condición del Producto

Textura y Consistencia: La crema debe tener una textura la cual no sea ni muy sólida, ni muy líquida, debe estar en un punto medio. Lo cual facilita el deslice y la fácil aplicación del producto sobre la piel.

Aroma: Gracias al aceite de almendras, la crema tendrá un aroma agradable, y al no tener agregados químicos aromáticos, este aroma no será invasivo.

Envase Adecuado: Cada crema tendrá un envase personalizado de CreamSon, en el cual además de estar bien protegida y sellada para evitar el excesivo contacto con el aire, contará con todas las especificaciones que correspondan, para que los consumidores puedan estar al tanto de qué tipo de sustancias se están aplicando en su piel.

PH: La crema debe ser de PH neutro, de esta forma es apto para todo tipo de pieles.

Plan de Ensayos

Ensayo de Densidad: Se utiliza un picnómetro. Lo que permite esta medición es garantizar la pureza y homogeneidad de las cremas.

Ensayo de Viscosidad: Se utiliza un viscosímetro para asegurarse de que la consistencia de la crema sea la adecuada.

Ensayo de PH: En cuanto a la medición del PH se utiliza un dispositivo llamado PHmetro, es esencial que las cremas estén dentro de la categoría NEUTRO (7 en la escala de PH), en caso contrario se podrían perder propiedades de la crema, incluso podrían llegar a dañar la piel. Es por este motivo que resulta de vital importancia realizar esta medición.

Acondicionamiento del Producto

El producto vendrá en su envase de Plástico Duro o Vidrio donde estará contenida la crema, de forma tal que se encuentre bien sellada y protegida, buscando evitar el excesivo contacto con el aire. La Tapa a rosca es de Plástico PP (Polipropileno) con aislante. Las medidas fueron detalladas anteriormente.

Por otro lado, el envase será contenido en una caja cuadrada de cartón con las siguientes medidas:

- Alto = 5,5 Cm

- Ancho = 7 Cm

- Profundidad = 7 Cm

Definición del Proceso de Producción

Diagrama de Flujo

Descripción de cada etapa del proceso productivo

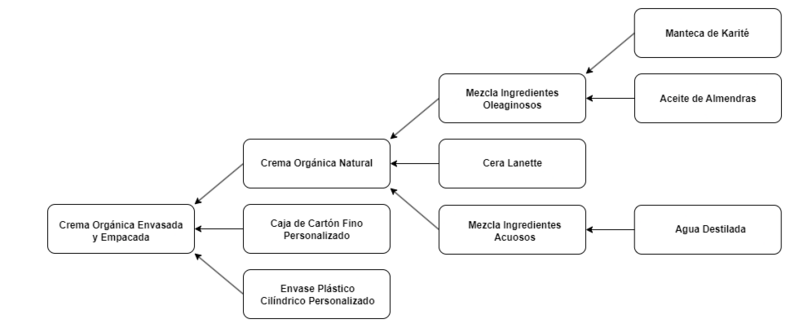

Selección de Materia Prima: Se seleccionan, separan y preparan las materias primas para poder ser vertidas dentro de las máquinas (En este caso, dentro de los recipientes para poder ser calentadas). Las mercaderías serán trasladadas gracias a los operarios desde el almacén hasta el pie de las máquinas, para luego ser vertidas en los respectivos recipientes.

Preparación Mezcla Oleaginosa: Se vierten las materias primas oleaginosas en su recipiente; la manteca de Karité y el Aceite de Almendras. Luego se agrega el emulsificante a la mezcla (componente que permitirá la unión entre los componentes acuosos y oleaginosos).

Preparación Mezcla Acuosa: Se vierten los componentes acuosos en su recipiente, en este caso el Agua Destilada para uso Cosmético.

Calentamiento de las Mezclas: Ambas mezclas son calentadas y llevadas a una temperatura de entre 70°C y 80°C.

Mezcla General: Al alcanzar las temperaturas adecuadas se vierten ambas mezclas progresivamente y se revuelve gracias a la Mezcladora o Reactor Principal. Es importante destacar que primero se debe verter los componentes aceitosos y luego los acuosos, para garantizar una correcta homogenización.

Control de Calidad: Una vez la crema está finalizada, se toma una pequeña cantidad para ser examinada. Realizando los ensayos mencionados anteriormente. Además de controlar que tan homogénea se encuentra.

Llenado: Se realiza a través de otra máquina, en la cual se carga la crema recién salida del mezclado gracias a un operador. Esta máquina llena un recipiente y a través de una cinta transportadora, deja preparado el pote para que otro operario pueda retirarlo y sellar el recipiente.

Envasado y Empaquetado: Gracias a la cinta transportadora, el o los operarios proceden a ponerle la tapa, para inmediatamente empaquetar en pequeñas cajas que contendrán el frasco de crema y luego se colocan en cajas más grandes para poder ser transportadas con facilidad.

Enfriamiento: La temperatura del producto, en la emulsionadora se eleva hasta unos 70 u 80 grados, pero una vez se empieza a mezclar con el agua destilada, el emulsionador deja de suministrar calor, permitiendo que la temperatura se reduzca gradualmente. Gracias a esto es que los operadores pueden manejar los potes sin quemarse. Y para esta parte del proceso, una vez ya se encuentran empaquetadas se dejan enfriar hasta buscar que su temperatura se reduzca hasta la temperatura ambiente.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Consumos de energía, agua y otros servicios

Mantenimiento y medios de control

A la hora de mantener las maquinarias y los utensilios limpios y preparados para ser utilizados al día siguiente, al final de cada turno, se tomará una parte del horario laboral con el fin de dejar en perfectas condiciones los equipos utilizados. Se busca que cada trabajador sea parte del cuidado y mantenimiento de los equipos. El mantenimiento será preventivo, realizando exámenes y pruebas periódicas a los equipos con el fin de evitar problemas a largo plazo. Además de las limpiezas diarias exhaustivas.

Utensilios: Todo aquello que sea utilizado en el proceso que esté en contacto con las materias primas. Pasos a seguir:

- Lavar los utensilios con abundante agua caliente, hasta remover todo el material.

- Dejar en remojo con solución de hipoclorito (Sustancia que remueve las posibles bacterias puedan estar en los utensilios) unos minutos y luego volver a enjuagar con abundante agua caliente.

- Dejar escurrir y luego sanitizar con solución de alcohol etílico.

Mezcladora: Esta máquina está en constante contacto con todas las materias primas que forman parte del producto, en los cuales se encuentran materias primas aceitosas y mantecosas, siendo complicadas de lavar. Es por este motivo que se tienen que realizar de forma exhaustiva y requerirá de varios pasos:

- Se apaga el equipo y se cierran las válvulas de descarga.

- Se enjuagan las paredes y paletas con agua caliente a presión. Se desecha el agua utilizada con posibles restos de crema.

- Se llena el recipiente de la máquina hasta un 40% de su capacidad con agua caliente y se incorpora la solución de hipoclorito de sodio.

- Se encienden las paletas y la turbina, lo que permite que los pequeños restos de crema se mezclen con el agua. Se deja funcionando aproximadamente 15 Minutos.

- Apagar la máquina y descargar el agua.

- Volver a limpiar con agua caliente a presión asegurando la profunda limpieza.

- Descargar nuevamente el agua.

- Se realiza este proceso hasta que el agua salga totalmente limpia.

- Finalizado el proceso de limpieza, se cierran las válvulas y se procede al sanitizado con solución de alcohol etílico.

Envasadora/Llenadora: Al igual que la mezcladora, está en constante contacto con las materias primas, por lo que su proceso de limpieza también es de carácter exhaustivo. Se realizan los siguientes pasos:

- Se apaga el equipo.

- Limpiar con abundante agua caliente y solución de Hipoclorito ayudando. Se desarman las partes/tubos que transportan la crema y se limpian uno a uno gracias a un cepillo.

- Se enjuaga bien cada parte y se desecha el agua.

- Se vuelven a armar las piezas desarmadas.

- Se enjuaga el equipo estando encendido, utilizando el funcionamiento para descargar el agua y asegurarse de que esté completamente limpio.

- Se apagar el equipo

- Se realiza el sanitizado con solución de alcohol etílico y pasando paño seco.

Recipientes: Todo recipiente que sea utilizado para transportar las materias primas y los semielaborados. Se realizan lo siguientes pasos:

- Lavar con abundante agua tibia hasta asegurar total ausencia de producto.

- Finalizada la limpieza, enjuagar con solución de Hipoclorito de sodio.

- Rociar con alcohol 70%

- Proteger el recipiente para evitar contacto con polvo o partículas exteriores.

Descripción de los sistemas de seguridad

Para los sistemas de seguridad hay que prestar mucha atención, ya que contamos con máquinas que con un uso indebido pueden poner en peligro la seguridad de los operarios y trabajadores.

Cámara de Elaboración: En esta cámara, la cual estará preparada de tal forma que su interior esté resguardado de cualquier posible polvo o partículas, será donde se realizarán todos los procesos de preparación de la crema. Por lo que se tendrán en consideración los siguientes sistemas de seguridad:

- Estará marcado a un perímetro donde se encontrarán las máquinas, marcando la zona “peligrosa” y mostrando visualmente por donde no se debería poder circular.

- A la hora de usar cualquier equipo, cada trabajador estará capacitado para poder operar, cargar, limpiar y preparar las máquinas para su uso. Esto resulta muy importante debido a que los principales expuestos son quienes las operan y es de vital importancia el conocer con que se trabaja y a qué riesgos se exponen.

- Para poder entrar a esta cámara, cada operario será equipado con EPP, tales como guantes, tapabocas, monos, botas, cofias y gafas protectoras para evitar cualquier contacto con materias primas peligrosas.

Aspectos Generales: Esto aplica para todos los sectores de trabajo, incluyendo las áreas más alejadas del peligro.

- También se contará con la cantidad de matafuegos necesaria, al igual que salidas de emergencia. Estas indicaciones estarán plasmadas visualmente en forma de carteles/cuadros alrededor de la zona. Incluyendo la capacitación centrada en el uso de los matafuegos y cómo actuar en situaciones de peligro.

- Alrededor de las salidas y entradas de las zonas de trabajo, habrá colocados en las paredes, dispensadores de alcohol gel, para que los trabajadores al entrar y salir de trabajar lo hagan con las manos limpias y desinfectadas.

Movimiento de Materia Prima y Semielaborados: Como se describió en el proceso productivo, la primera actividad a realizar es la preparación de la materia prima, la cual consta de llevarla del almacén hasta el pie de las máquinas para ser cargadas en los recipientes de los equipos. Al trabajar con contenedores grandes, los cuales pueden llegar a pesar bastante, se tendrán en cuenta los siguientes aspectos:

- Se tendrán carros para facilitar el transporte de las materias primas y evitar posibles lesiones o accidentes.

- También se contará con las herramientas necesarias para facilitar el manejo y la carga de las materias primas en los contenedores, tales como baldes, recipientes y palas.

Maquinarias y Equipos: Todos los equipos que se compraran contarán con todos los sistemas de seguridad que sean necesarios:

- Palancas y botones de apagado inmediato en caso de emergencia.

- Controles de presión, temperatura, velocidad, peso, densidad, entre otros.

Cálculos

BALANCE ANUAL DE MATERIAL

Según se encuentra estipulado en el Plan de Ventas, el objetivo es la venta de 397.800 unidades de 65 ml. en un año en régimen. Lo que equivale a 25.857 Kg de Producto Terminado. De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 7 secciones operativas, produciendo la última de ellas las 397.800 u/año en estado de régimen.

Los únicos procesos productivos que presentan un desperdicio son los siguientes:

- Procesos de Preparación de Materiales - 1%

- Calentamiento de las mezclas - 1%

- LLenado y Envasado - 0,5%

Todos los desperdicios son “No Recuperables”

De esta forma la entrada de Materia Prima será de 26.510 Kg de Producto Terminado.

RITMO DE TRABAJO

CAPACIDAD REAL ANUAL DE LAS MAQUINARIAS

En el proceso productivo se cuenta con dos maquinarias automáticas: la mezcladora y la envasadora, cuyos rendimientos son del 90% y 95% respectivamente. Como se menciona en el apartado de procesos productivos, la capacidad de ambos sectores es de 750 unidades por hora, lo que equivale a 48,75 Kg por hora.

El cuello de botella se da en el Proceso de Mezclado.