2024/Grupo2/DimensionamientoFisico

Determinación de Localización

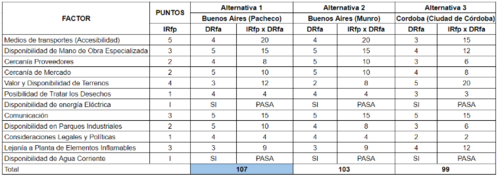

La determinación de la localización de la planta es un proceso fundamental para poder establecernos y en un futuro poder expandir nuestra empresa. Su análisis es un paso crítico para el desarrollo del proyecto, por lo que consideramos distintos factores, restricciones y sus valorizaciones para analizar las distintas posibilidades.

Esta decisión estratégica implica evaluar una serie de factores clave que impactarán en la eficiencia, costos y éxito de nuestro negocio, desde la accesibilidad y disponibilidad de medios de transporte, hasta cercanías a proveedores, mercados y parques industriales.

Entre nuestras alternativas encontramos:

- Provincia de Buenos Aires (Zona Norte y Zona Oeste): debido a que ofrece una infraestructura logística desarrollada con distintos accesos a las rutas principales del país y al ser la provincia con mayor cantidad de habitantes, hay mayor cantidad de potencial mano de obra de la industria.

- Ciudad de Córdoba: cuenta con una ubicación geográfica estratégica, en una zona céntrica del país, por lo que sería una buena conexión con otras provincias como por ejemplo Santa Fe.

Valoramos cada factor de la matriz considerando lo siguiente:

- Medios de transportes (Accesibilidad): disponibilidad y proximidad a redes de transporte público como trenes, colectivos, etc.

- Disponibilidad de Mano de Obra Especializada: proximidad a universidades, colegios y escuelas técnicas con personal calificado para los puestos de trabajo requeridos.

- Cercanía Proveedores: cercanía a los proveedores para una mejor recepción de materias primas e insumos.

- Cercanía de Mercado: proximidad a los potenciales clientes para asegurar una entrega rápida y en óptimas condiciones.

- Valor y Disponibilidad de Terrenos: existencia de terrenos industriales con las características necesarias y adecuadas en precio y tamaño.

- Posibilidad de Tratar los Desechos: existencia de sistemas de alcantarillado y tratamiento de residuos generados por las máquinas.

- Disponibilidad de energía Eléctrica: necesaria para el funcionamiento de las máquinas, así como para la iluminación de las distintas áreas de la fábrica.

- Comunicación: disponibilidad de las tecnologías necesarias para asegurar las correctas telecomunicaciones como internet y líneas telefónicas.

- Disponibilidad en Parques Industriales: importante para facilitar el transporte de productos y el acceso a fuentes de energía.

- Consideraciones Legales y Políticas: la posibilidad de obtener beneficios fiscales y reducción de aranceles al establecerse en el lugar.

- Lejanía a Planta de Elementos Inflamables: consideración de proximidad hacia plantas que manejen elementos capaces de dañar considerablemente los nuestros

- Disponibilidad de Agua Corriente: necesaria para el funcionamiento de las máquinas, así como el correcto higiene y limpieza de los operarios.

De acuerdo con el análisis realizado, la planta industrial la ubicaremos en Pacheco debido a que ofrece fácil acceso a diversos puntos de la provincia gracias a su estratégica localización. Además, el análisis de mercado anterior nos marca que en esta área se concentra la mayor cantidad de clientes potenciales. En la imagen siguiente, se ven todos los accesos que tiene la ubicación.

Definición Técnica del Producto

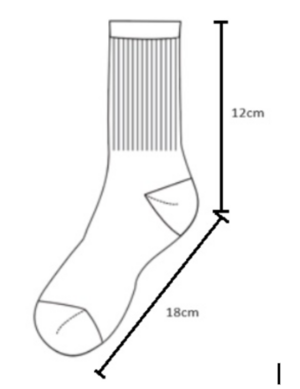

Planos y/o dibujos

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Inspecciones:

- Control de MP, chequeo de remitos y ordenes de compras

- Control de calidad posterior a confección

- Control de calidad final previo a envasado

Operaciones:

- Proceso de confección de la media

- Secado de medias

- Planchado

- Envasado y embalaje del producto

Transporte:

- Transporte de MP al depósito

- Transporte de MP OK a planta de producción

- Transporte de media confeccionada a secado

- Transporte a planchado

- Transporte a envasado

- Transporte al almacén de PT

Almacenaje:

- Almacén de MP que entra

- Almacén de PT y expedición

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

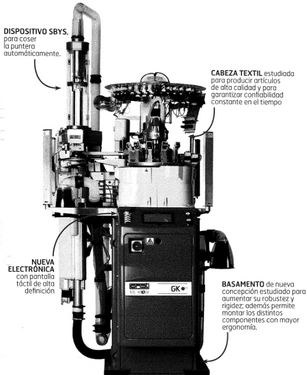

- Monocilindro (máquina de hilado)

Modelo con una gran versatilidad que puede producir un artículo tanto simple como complejo, manteniendo la calidad y eficiencia. Con costura automática de la puntera, con dispositivo SbyS que utiliza la técnica de “remallado verdadero” cuyas ventajas son: las medias de calidad superior por terminación, confort, robustez, con respecto a la producida con métodos tradicionales.

Tiene una tecnología de última generación que permite controlar y ejecutar todos los mandos de la máquina.

Espesor de la aguja: 0.58 - 0.70 - 0.60 mm

Velocidad máxima: 350 rpm

Absorción de energía eléctrica: Consumo en KWh 0.45 - 0.50

Tiempo de ciclo: 3´ 00´´

- Secador Rotativo- ST 933- ST 1145

- Maquina para planchar calcetines- Ghibli Compact

- Maquina de acondicionamiento automática SPS

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías.

Se realizan los pedidos de mercadería aproximadamente cada 2 meses para abastecer la producción de los siguientes 2 meses. La mayoría de los proveedores de hilado tiene una condición de pago desde 45 a 90 días, pero en el contexto actual, con modificación de precios constantes, algunos piden hacer un pago anticipado al efectuar el pedido del mes, y así congelar el precio.

En relación al procedimiento de ingreso de la materia prima, lo primero que se hace es un control previo a la descarga del camión. Se chequean los remitos y órdenes de compra, el material y sus especificaciones, y las cantidades, y en base a esto ingresa la materia prima al depósito o se devuelve al proveedor. Posteriormente se realiza un control en depósito de hilados, donde se pesa el material ingresado y se realizan cálculos de cantidades. Se carga toda la información y se notifica a compras si hay mercadería que debe ir a devolución.

Tamaños y frecuencias de compras.

Como se mencionó anteriormente, los pedidos se hacen cada dos meses, según la necesidad de producción, y se realizan como mínimo un mes antes de comenzar la producción. Se realizan compras de aproximadamente 1250 kg durante el primer año y para los próximos años compras de 1670 kg, considerando posibles mermas.