Diferencia entre revisiones de «2024/Grupo8/DimensionamientoFisico»

| Línea 716: | Línea 716: | ||

==== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) ==== | ==== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) ==== | ||

[[index.php?title=Archivo:LO.jpg|vínculo=Archivo:LO.jpg|miniaturadeimagen]] | |||

[[Archivo:LO.jpg]] | |||

Revisión del 20:40 4 jul 2024

Determinación de la localización

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos. Para construir la matriz de localización seleccionamos 3 alternativas posibles dónde ubicar nuestra fábrica:

- Pilar, Buenos Aires

- San Martín, Buenos Aires

- Villa María, Córdoba

Consideramos los factores relevantes para determinar la localización más conveniente:

| Alternativa 1 | Alternativa 2 | Alternativa 3 | |||||

|---|---|---|---|---|---|---|---|

| Pilar, Buenos Aires | San Martin, Buenos Aires | Villa María, Córdoba | |||||

| Factor | IR fp | DR fa | IR*DR fa | DR fa | IR*DR fa | DR fa | IR*DR fa |

| Acceso al mercado | 5 | 5 | 25 | 5 | 25 | 3 | 15 |

| Cercanía a proveedores | 4 | 3 | 12 | 4 | 16 | 3 | 12 |

| Cercanía a clientes | 4 | 4 | 16 | 5 | 20 | 3 | 12 |

| Cercanía a zonas urbanas | 2 | 4 | 8 | 4 | 8 | 4 | 8 |

| Medios de transporte | 3 | 5 | 15 | 5 | 15 | 2 | 6 |

| Disponibilidad de mano de obra especializada | 3 | 4 | 12 | 3 | 9 | 4 | 12 |

| Disponibilidad de terrenos | I | SI | PA | SI | PA | SI | PA |

| Costo del terreno | 5 | 2 | 10 | 4 | 20 | 4 | 20 |

| Presencia de parque industrial | 4 | 5 | 20 | 4 | 16 | 3 | 12 |

| Disponibilidad energética | 4 | 5 | 20 | 5 | 20 | 5 | 20 |

| Posibilidad de tratar los desechos | I | SI | PA | SI | PA | SI | PA |

| Seguridad | 3 | 5 | 15 | 3 | 9 | 4 | 12 |

| Posible expansión | 2 | 5 | 10 | 1 | 2 | 3 | 6 |

| Acceso de camiones | 5 | 5 | 25 | 4 | 20 | 4 | 20 |

| 188 | 180 | 155 | |||||

Luego de establecer las ponderaciones y realizar los cálculos correspondientes, concluimos que la mejor alternativa para ubicar nuestras instalaciones es en el barrio de Pilar, Provincia de Buenos Aires.

Esta ubicación es la mejor para la fabricación de helado proteico ya que cubre aspectos claves como:

- Gran acceso al mercado

- Cercanía tanto a los clientes como a parques industriales lo que facilita la distribución del producto final, el acceso a redes de alta tensión, gas de alto consumo y otras infraestructuras preparadas para el uso fabril.

- Una excelente infraestructura de transporte y acceso de camiones lo que facilita la logística de entrada materia prima y la salida de productos.

- Disponibilidad energética y de terrenos justo con la posibilidad de ampliarlo en caso de crecimiento.

- La zona permite tratar los desechos y es segura tanto para la gente que vive en los alrededores como para los trabajadores.

Definición técnica del producto

Planos y/o dibujos

Listado de materiales BOM

Diagrama arbóreo

Especificaciones técnicas

Normas aplicables

Características condición del producto

Plan de ensayos

Acondicionamiento del producto

El producto vendrá envasado en un flowpack con las proporciones de (10x10x5)cm debido a que este tipo de envasado es muy utilizado en la industria alimenticia y proporcionará hermeticidad, frescura y aislamiento de ambiente externo,

Además, como se especificó en la sección de “Especificaciones del producto”, el mismo vendrá con la información nutricional detallada con sus respectivos sellos de la ley de etiquetados.

Además el empaque va a detallar la identificación del lote, fecha de fabricación, fecha de caducidad, información del lugar de elaboración y envasado, número de atención al consumidor.

Definición del proceso de producción

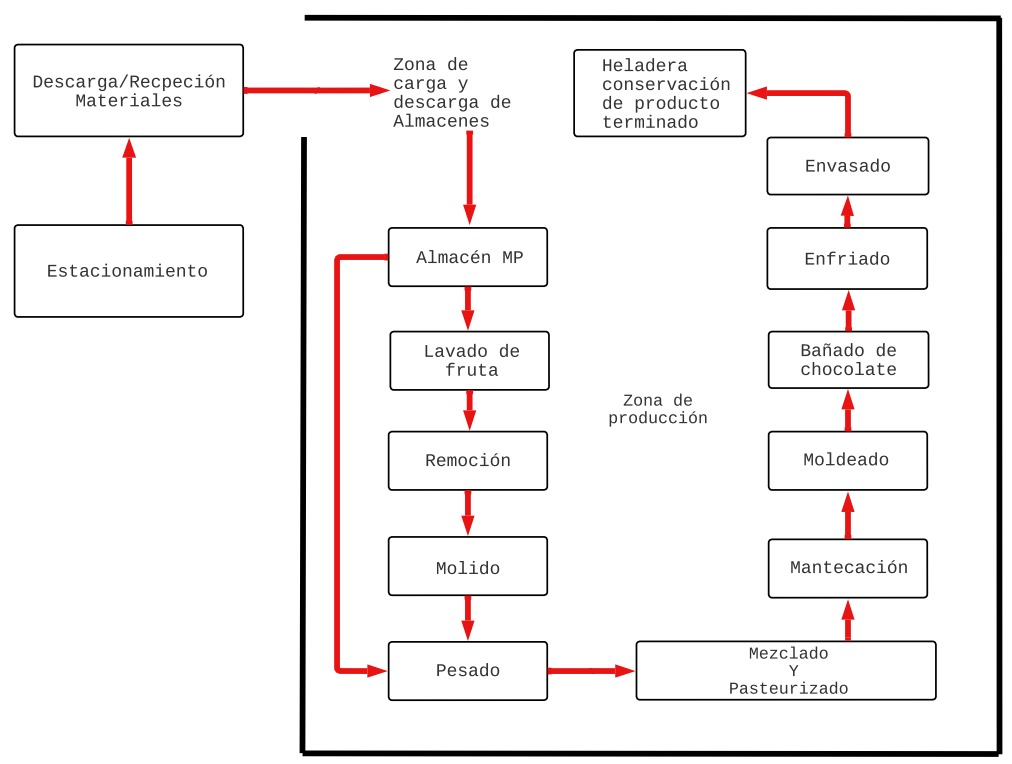

Diagrama de flujo de fabricación y control. Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Molino desintegrador MD5 (Industrias Tomadoni)

- Peso [Kg]: 950

- Materiales: Hierro y acero inoxidables

- Potencia [Kw]: 18,64 a 37,3

- Dimensiones [MM] (Alto-Ancho): 1700-690

- Capacidad: 200 kg/h

Máquina pasteurizadora GP 150 (Guallar S.R.L)

- Capacidad de litros mínimo-máxima: 30-150

- Voltaje: 3x380/2x220

- Potencia [Kw]: 0,75

- Dimensiones [MM] (Alto-Ancho-Prof): 1230-740-810

Moldeadora rotativa tetrapak 27 A4 (Tretapak)

- Capacidad: 21000 helados/hora

- Dimensiones [MM] (Alto): 2227

- Potencia [Kw]: 8kw

Bañadora recubridora (Brunetti Hermanos)

- Peso [Kg]: 50

- Capacidad: 400 productos/hora

- Dimensiones [MM] (Alto-Ancho-Prof): 625-500-700

- Voltaje: 220V

- Potencia [Kw]: 1,6

Envasado de los helados (Brunetti Hermanos)

- Capacidad de empacado: 30-150 bolsas/min

- Voltaje: 220 V

- Potencia [Kw]: 2,6

- Dimensiones [MM] (Alto-Ancho-Prof): 4020-800-1450

Congeladores industriales (De Francesco)

- Capacidad: 980 litros

- Potencia [Kw]: 1,32

- Dimensiones [MM] (Alto-Ancho-Prof): 1250x745x2040

Vamos a pasar las capacidades de cada máquina a una misma unidad de medida

| Maquinas | Capacidades (helados/h) |

| Molino desintegrador | 6000 |

| Pasteurizadora | 4292 |

| Moldeadora | 21000 |

| Bañadora recubridora | 400 |

| Envasadora | 9000 |

Cálculos asociados:

Vamos a tener en cuenta que nuestro helado proteico va a ser de 50gr

- Molino desintegrador: consideraremos tanto la fruta como el chocolate. Tomaremos del molino desintegrador una capacidad de 200 kg/h. La frutilla representa el 30% del producto y el chocolate un 20%.

(150 kg * 1000)/(50gr*0,5)

Entonces se consigue: 6000 helados/h

- Pasteurizadora: si hacemos trabajar la máquina a una capacidad de 150 litros (154,5 kg) considerando una densidad de la leche de 1030 kg/m3. Nuestro producto está compuesto por lo que molió del molino mezclado con agua (Este representa el 22%)

(154,5kg*1000)/(50gr*0,72)

Entonces se consigue: 4292 helados/h

Consumos de energía, agua y otros servicios

| Descripción | Consumo eléctrico mensual |

| Oficina | 460 kwh |

| Instalaciones | 2708 kwh |

| Molino desintegrador | 17904 kwh |

| Pasteurizadora | 360 kwh |

| Moldeadora | 3840 kwh |

| Bañadora recubridora | 768 kwh |

| Envasadora | 1248 kwh |

| Congelador | 633,6 kwh |

Se consideran datos estadísticos que indican un consumo promedio anual de 110 KWh/M2 para oficinas, teniendo en cuenta un lugar de 50 M2.

Para las instalaciones se estima un consumo mayor, aproximadamente de 130 KWh/M2 para un lugar de 250 M2.

Tomamos en consideración 3 turnos de 8 horas, es decir, funcionan las 24hs.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

En primera instancia, el mantenimiento y la consideración de los medios de control son aspectos fundamentales en cualquier ciclo productivo, pero más aún, si estamos hablando de nuestro producto que entra dentro de la industria alimenticia. Estas medidas tienen que ser lo más óptimas posibles, así como también los sistemas de seguridad, ya que no solo buscamos la funcionalidad de las máquinas, sino que también la protección de los empleados. Consideramos medidas preventivas como primer medida:

- Programar mantenimientos regulares para todas las máquinas y equipos para prevenir fallas y alargar la vida útil.

- Lubricar componentes mecánicos según las recomendaciones del fabricante.

- Evaluación semestral del sistema de protección contra incendios, cambio de sensores de calor y detectores de humo.

- Evaluación semestral del sistema eléctrico, motores y demás elementos de dicha especie, cambio de lámparas.

- Asegurar que los sistemas de drenaje estén libres de obstrucciones y funcionen correctamente para evitar inundaciones.

- Revisar regularmente las tuberías de agua y desagüe para detectar y reparar fugas.

Si bien con estas medidas a aplicar no debería ocurrir ningún suceso inesperado, siempre puede pasar. Por eso como medida de seguridad frente un imprevisto, vamos a preservar la salud de nuestros empleados considerando:

- Aislamiento y notificación: se aísla la zona afectada para evitar que se propague. Se notificará a los empleados y a las autoridades pertinentes.

- Investigación y análisis: reunión de equipo para investigar la causa raíz del incidente. Se examinan los registros de producción, entrevista a los empleados y revisión de los procedimientos.

- Control de calidad: evaluación de calidad de los productos afectados.

- Revisión de procedimientos: análisis de los procedimientos existentes.

- Capacitación y concientización: refuerzo de capacitación en seguridad alimentaria y la importancia de seguir los protocolos establecidos.

Luego tenemos otro factor fundamental como son las medios de control para alcanzar los mejores estándares de producción, por lo que tendremos en cuenta:

- Balanza industrial: garantiza que las cantidades sean consistentes y cumplan con las especificaciones.

- Medidores de temperatura: monitorea constantemente las temperaturas para asegurar de que estén dentro de los rangos establecidos.

- Sensores de flujo: controla la cantidad de mezcla que se dispensa. Esto ayuda a evitar desbordamientos y asegura una distribución uniforme.

- Sistema de información Kanban: controla lo requerido, en proceso y terminado en todo momento de la producción.

Y por último, entraremos en detalle de las medidas de seguridad necesarias tanto para el personal de trabajo como instalaciones dentro de la fábrica:

- Limpieza y desinfección: mantenimiento de las áreas de producción y los equipos limpios y desinfectados regularmente para prevenir la contaminación cruzada.

- Almacenamiento seguro de ingredientes: almacenamiento de los ingredientes en condiciones adecuadas (temperatura, humedad) para evitar su deterioro y garantizar la calidad del helado.

- Capacitación del personal: formación continua sobre prácticas seguras de manipulación de alimentos y procedimientos específicos de la fábrica.

- Seguridad eléctrica: verificación de que los equipos eléctricos estén instalados correctamente y cumplan con las normas de seguridad.

- Prevención de incendios: colocación de extintores de incendios en áreas estratégicas.

- EPP (Equipo de Protección Personal): utilización de EPP adecuado, como guantes, gorros y delantales asegurando protección contra la contaminación y lesiones.

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos

Balance anual de material. Producción seccional

Producción anual en régimen: [11683000 helado x 50 gramos/helado]*1tn/1000000 gramos= 585 tn/año

| SECCIONES

OPERATIVAS |

DESPERDICIOS (t/año) | |

| RECUPERABLES | NO RECUPERABLES | |

| Remoción (1) | 0 | 20 |

| Molido (2) | 20 | 10 |

| Pasteurización (3) | 0 | 20 |

| Colocación a cinta transportadora (4) | 0 | 5 |

| Moldeado (5) | 0 | 40 |

| Bañado (6) | 0 | 10 |

| Envasado (7) | 30 | 5 |

| SECCIONES

OPERATIVAS |

ALIMENTACIÓN

(toneladas PT / año) |

DESPERDICIOS | PRODUCCIONES SECCIONALES

(toneladas PT / año) | |

| RECUP | NO RECUP | |||

| 1 | 745 | 0 | 20 | 725 |

| 2 | 725 | 20 | 10 | 705 |

| 3 | 695 | 0 | 20 | 675 |

| 4 | 675 | 0 | 5 | 670 |

| 5 | 670 | 0 | 40 | 630 |

| 6 | 630 | 0 | 10 | 620 |

| 7 | 620 | 30 | 5 | 585 |

| TOTALES | 745 | 50 | 110 | 585 |

La cantidad necesaria para poder producir las 585 tn/año va a ser 745 tn/año

Entonces

a) Volumen total ingresado, en la primera sección operativa: 745 tn/año

b) Consumo real de materia prima: 745 - 50 = 695 tn/año

c) Porcentaje de desperdicio operativo, en función de producción

(50 + 110) / 585 x 100 = 27,35%

d) Porcentaje de desperdicio real, en función de producción:

(110 / 585) x 100 = 18.803%

Ritmo de trabajo

Para el ritmo de trabajo consideraremos:

- Dos equipos de trabajo

- Siete días a la semana

- Dos turnos diarios de ocho horas

A los 365 días del año habrá que descontar 15 dias de vacaciones y 10 feriados obligatorios en el año

a) Horas activas/año de las máquinas operativas

días activos/año = 365 - 15 - 10 = 340 dias

horas activas/año = 340 días activos/año x 16 horas/día = 5440 horas

b) Horas/año trabajadas por cada operario

Por haber 2 equipos de operarios, trabajando en turnos rotativos, cada uno de ellos trabajará:

5440 / 2 = 2720

Capacidad real anual de la maquinaria

| Maquinas | Capacidad teórica (toneladas PT/hora) | Horas activas/año | Capacidad teórica anual

(toneladas PT/año) |

Rendimiento operativo | Capacidad real anual

(toneladas PT/año) |

| Molino desintegrador | 0,3333 | 5440 | 2919,7 | 75 | 2189,775 |

| Pasteurizadora | 0,2145 | 5440 | 1879,03 | 80 | 1503,224 |

| Moldeadora | 1,05 | 5440 | 9198 | 80 | 7358,4 |

| Bañadora recubridora | 0,03 | 5440 | 262,8 | 90 | 236,52 |

| Envasadora | 0,45 | 5440 | 3943 | 92 | 3627,56 |

Cantidad de maquinas operativas por sección y aprovechamiento seccional

| Secciones operativas | Programa anual de producción | Capacidad real / máquina x año | Cantidad máquinas necesarias | Capacidad real / sección x año | Aprovechamiento seccional (%) |

| 2 | 705 | 2189,775 | 1 | 2189,775 | 32,19 |

| 3 | 675 | 1503,224 | 1 | 1503,224 | 44,90 |

| 5 | 630 | 7358,4 | 1 | 7358,4 | 8,56 |

| 6 | 620 | 236,52 | 3 | 709,56 | 87,38 |

| 7 | 585 | 3627,56 | 1 | 3627,56 | 16,12 |

Cuello de botella

Como se puede visualizar en la tabla, el cuello de botella se presenta en la sección 5, ya que es la de mayor aprovechamiento.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Tamaños y frecuencias de compras

Cálculos de los ejercicios 6 a 11 de la Guía

Determinación del personal

Organigrama de toda la empresa

| Dirección general | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Gerente producción | Gerente comercialización | Gerente administración | Área tecnología, investigación y desarrollo | Área recursos humanos y legales | |||||

| Jefe planta | Área compras | Área control de calidad | Área ventas | Área marketing | Área contabilidad | Área finanzas | |||

| Operarios | Mantenimiento | ||||||||

Descripción de los puestos de trabajo. Clasificación y formación de los operadores

Dirección general: son los responsables de la dirección estratégica y operativa de la empresa. Toma decisiones clave como la visión, misión y objetivos de la organización. Se requieren habilidades de liderazgo, planificación y toma de decisiones.

Gerente de producción: supervisa el proceso de producción desde su diseño hasta su control de calidad final, asegura que los productos satisfagan los estándares de calidad y eficiencia y se mantiene comunicado con el resto de las gerencias. Se requieren habilidades de liderazgo, gestión y mejora continua.

- Jefe de planta: supervisa las operaciones del proceso de fabricación, asegura el cumplimiento de los estándares de producción y seguridad, gestiona al equipo de operarios y el mantenimiento de la planta. Se requieren habilidades de liderazgo y control.

- Operarios: realizan tareas específicas en la línea de producción, operan las máquinas y los equipos. Se requieren habilidades técnicas y específicas para operar cada máquina.

- Mantenimiento: asegura que la planta funcione sin interrupciones y de manera eficiente, realizando el mantenimiento preventivo y correctivo de las máquinas y los equipos. Se requieren habilidades técnicas en mecánica o electrónica y conocimientos para la reparación de equipos y sistemas.

- Área compras: gestiona la adquisición de materias primas o suministros necesarios para la producción, asegura un abastecimiento correcto y continuo de los materiales y negocia con los proveedores para obtener las mejores condiciones de compra. Se requieren habilidades de negociación, gestión de inventarios y logística.

- Área control de calidad: realiza pruebas y evaluaciones a la materia prima que ingresa, a los semi elaborados durante el proceso de producción y al producto terminado para asegurar que los productos cumplan con los estándares de calidad establecidos. Se requieren habilidades de gestión, conocimiento de normas y especificaciones de calidad.

Gerente de comercialización: identifica oportunidades en el mercado, desarrolla estrategias de marketing y ventas y coordina los equipos de estas dos áreas. Se requieren habilidades de liderazgo, análisis y administración.

- Área ventas: ejecuta las estrategias de ventas para alcanzar los objetivos, establece relaciones comerciales e interactúa con los clientes. Se requieren habilidades de comunicación y negociación.

- Área marketing: ejecuta las estrategias de marketing, analiza el mercado, a la competencia, desarrolla nuevas estratégias y promociona los productos. Se requieren habilidades de comunicación, análisis y creatividad.

Gerente de administración: supervisa las finanzas, la contabilidad y tesorería, planifica el presupuesto financiero, gestiona y asegura el cumplimiento de las normas. Se requieren habilidades de liderazgo, gestión y conocimiento de las normativas fiscales y financieras.

- Área contabilidad: lleva los registros contables de la empresa y asegura el cumplimiento de las normas. Se requieren habilidades de análisis, atención al detalle y conocimiento de las normas.

- Área finanzas: gestiona el flujo de caja y las inversiones de la empresa, asegura la liquidez y el cumplimiento de las normas. Se requieren habilidades de gestión, conocimientos financieros y de inversión.

Área de tecnología, investigación y desarrollo: implementa mejoras tecnológicas en el proceso de producción, investiga y desarrolla nuevos productos o tecnologías para mantener actualizada la empresa y permitir el crecimiento de la misma. Se requieren habilidades de innovación, gestión, ciencia y tecnología.

Área recursos humanos y legales: coordina y realiza el reclutamiento, la capacitación del personal y el cumplimiento de las normas legales. Además, asegura un entorno de trabajo saludable y motivador. Se requieren habilidades de liderazgo, gestión, comunicación y conocimiento de las leyes.

Listado de equipos auxiliares, muebles y útiles

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

Para determinar el listado, vamos a hacer el análisis por sector.

Zona de producción

- Matafuegos: 3

- Mesas de trabajo: 6

- Sillas: 24

- Dispenser de agua: 5

- Guantes protectores: 20

- Ventiladores: 4

- Botas de seguridad: 20

- Carretillas: 5

- Cinta transportadora: 10

- Gafas protectoras: 20

Zona administrativa

- Sillas: 20

- Mesas: 4

- Computadoras: 10

- Tachos de basura: 4

- Matafuegos: 2

- Heladera: 2

- Inodoros: 8

- Notebook: 4

- Aire acondicionado: 2

- Dispenser de agua: 3

Anteproyecto de planta

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización)

vínculo=Archivo:LO.jpg|miniaturadeimagen

Plano mostrando el recorrido de los materiales

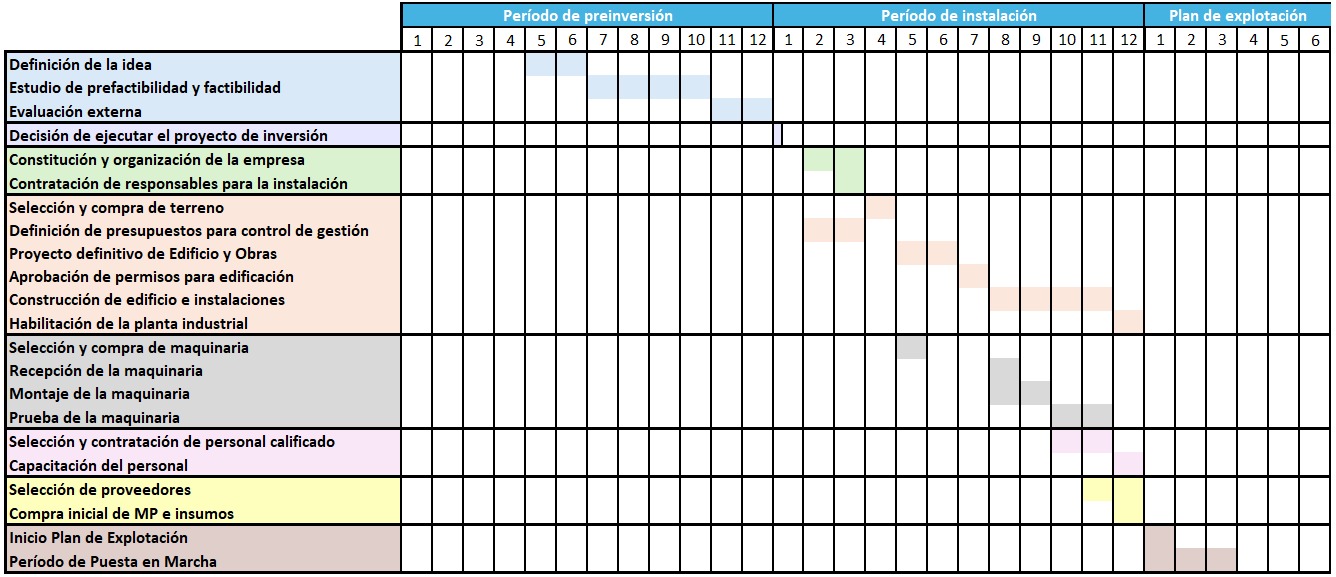

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan)

Referencias

- Molino desintegrador MD5 (Industrias Tomadoni): https://tomadoni.com/molienda/molino-desintegrador/

- Máquina pasteurizadora GP 150 (Guallar S.R.L) : http://guallar.com.ar/fabricadorasdehelados/productos/pasteurizadoras/

- Moldeadora rotativa tetrapak 27 A4 (Tretapak): https://www.tetrapak.com/es-ar/solutions/integrated-solutions-equipment/processing-equipment/moulding/Rotary-moulder-27A4

- Bañadora recubridora (Brunetti Hermanos): https://brunettihermanos.com.ar/categorias/panificados/banadora-recubridora-de-productos/ba-adora-recubridora-de-productos-brunetti-brp400.html?

- Envasado de los helados (Brunetti Hermanos): https://brunettihermanos.com.ar/media/import/technical_sheet/envasadora_horizontal_flowpack_brunetti_efh450.pdf

- Congeladores industriales (De Francesco): https://www.defrancesco.com.ar/DETALLE/Freezer-Vertical-Exhibidor-ITALY-2-Puertas-Vidrio-980-Lts/ITEM_ID=1805/OR=/H=/CANT=//Defrancesco.aspx