Diferencia entre revisiones de «2024/Grupo7/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestran 6 ediciones intermedias de 3 usuarios) | |||

| Línea 475: | Línea 475: | ||

* Etiquetado con información del producto, lote y fecha de producción. | * Etiquetado con información del producto, lote y fecha de producción. | ||

* Almacenamiento en áreas designadas, protegidas de la intemperie y daños físicos. | * Almacenamiento en áreas designadas, protegidas de la intemperie y daños físicos. | ||

== '''Determinación de las máquinas e instalaciones''' == | |||

=== Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos) === | |||

==== Maquinas de planta ==== | |||

'''[https://www.roofextrusion.com/wpc-wall-panel-profile-production-line/pvc-profile-extrusion-machine.html Linea de Extrusion]''' | |||

Esta linea de extrusión consiste en la extrusora cónica de doble tornillo, la mesa de enfriamiento de calibración al vacío, la máquina de acarreo, la máquina de corte y la apiladora. | |||

[[Archivo:Images (1).jpg|no|miniaturadeimagen|300x300px|Imagen de referencia]] | |||

{| class="wikitable" | |||

|Modelo | |||

|BLT-SJY240 | |||

|- | |||

|Extrusora | |||

|SJZS-65 | |||

|- | |||

|Anchura Máxima Del Perfil (Mm) | |||

|240 | |||

|- | |||

|Salida (Kg / H) | |||

|200-280 | |||

|- | |||

|Potencia Del Motor Principal (Kw) | |||

|37 | |||

|- | |||

|Agua De Refrigeración (M <sup>3</sup> / H) | |||

|7 | |||

|- | |||

|Dimensión | |||

|22 × 1.5 × 1.8 | |||

|} | |||

'''[https://es.made-in-china.com/co_kennethmixer/product_Automatic-Additive-Weighing-Metering-Doser-System-for-PVC-Formula-Recipe_ysyyhryyig.html Dosificadora y Mezcladora]''' | |||

Esta maquina permite dosificar la materia prima (PVC, aditivos, etc), que luego entrara a la linea de extrusion. A su vez posee una mezcladora, necesaria para el proceso de mezclado de los compuestos. | |||

[[Archivo:H9043d05aefec4ea39e1c6787e09a0d27T.jpg 300x300.jpg|no|miniaturadeimagen|200x200px|Imagen de referencia]] | |||

* Modelo: Mettler Toledo, SS304. | |||

* Capacidad: 120~160 litros o personalizada | |||

* Diámetro del tornillo: 60mm | |||

* Longitud del tornillo: 1300mm | |||

* Potencia del motor: 1,5kW | |||

* Rango máximo: 100kg | |||

'''[https://wpr-machines.com/product/double-sided/ Foliadora]''' | |||

Esta maquina permite realizar el foliado correspondiente a los perfiles de PVC, una vez extruidos y enfriados. Se acopla a la linea de extrusion. | |||

[[Archivo:Doppia-laterale.jpg.jpg|no|miniaturadeimagen|200x200px]] | |||

* Modelo: WPR, OL.D.200.4500. | |||

* Capacidad: 15m/min. | |||

* Longitud:De 4 a 7 metros | |||

* Potencia del motor: 3kW | |||

* Ancho maximo del foliado: 200mm | |||

'''Transporte''' | |||

* '''[https://wam.com.mx/es-ES/WAMMX/Product/TX/Sinfines-tubulares-en-acero-inoxidable Sinfines]:''' Se utilizaran para conectar la Mezcladora con la linea de extrusion. Al ser un proceso continuo, este tipo de transporte es irremplazable. | |||

[[Archivo:TX blockedout.jpg|no|miniaturadeimagen]] | |||

* '''[https://www.delfinvacuums.com/es/news/transporte-neumAtico-una-nueva-gama-para-el-movimiento-de-polvos-grAnulos-y-sOlidos Sistema neumatico]:''' Este sistema se utiliza para realizar la carga en la Dosificadora. | |||

[[Archivo:Images (2).jpg|no|miniaturadeimagen]] | |||

==== Maquinas para Laboratorio ==== | |||

'''Mezcladora''' | |||

'''Moldeadora de laboratorio''' | |||

'''Máquina de ensayo de tracción''' | |||

'''Máquina de ensayo de impacto''' | |||

'''Cámara climática''' | |||

'''Espectrofotómetro''' | |||

'''Balanza analítica''' | |||

=== Consumos de energía, agua y otros servicios === | |||

'''''Consumo de Agua''''' | |||

'''Agua para la mezcla de compuestos:''' | |||

* La mezcla de PVC requiere agua para asegurar una adecuada homogenización y trabajabilidad del material. | |||

* Se estima un consumo de '''20 litros de agua por cada metro de perfil''' producido. | |||

* Para una producción anual de 153.000 metros, el consumo de agua para la mezcla sería de '''3.060.000 litros'''. | |||

'''Agua para limpieza y refrigeración:''' | |||

* Se utiliza agua para la limpieza de equipos y herramientas, así como para la refrigeración de algunos componentes. | |||

* Se estima un consumo adicional de '''10 litros de agua por metro de perfil''' producido. | |||

* Esto representa un consumo anual de '''1.530.000 litros''' de agua para limpieza y refrigeración. | |||

'''Consumo total de agua:''' | |||

* El consumo total de agua en la fabricación de perfiles de PVC sería de '''4.590.000 litros''' por año. | |||

'''''Consumo de electricidad''''' | |||

Se estima un consumo promedio de '''[https://core.ac.uk/download/pdf/236386074.pdf 1,5751 kWh/kg] de plástico procesado'''. | |||

Esto incluye los consumos de las maquinas productivas, asi como los consumos de luminarias, electrodomésticos y todo equipo que requiera de electricidad para su funcionamiento. | |||

Para una producción anual de 153.000 metros, el consumo de electricidad para los equipos de producción sería de '''602.475 kWh.''' | |||

'''''Servicios adicionales''''' | |||

Se contratara servicio de telefonia adicional. | |||

=== Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.) === | |||

{| class="wikitable" | |||

| | |||

|'''Actividad de mantenimiento''' | |||

|'''Frecuencia''' | |||

|'''Descripción''' | |||

|- | |||

| rowspan="2" |'''Extrusora''' | |||

|Reemplazo de filtros y lubricantes | |||

|Trimestral | |||

|Seguir las recomendaciones del fabricante para el cambio de filtros y lubricantes. | |||

|- | |||

|Revisión de estado del tornillo y cabezal | |||

|Anual | |||

|Inspeccionar el desgaste del tornillo y cabezal, realizar limpieza profunda y ajustes necesarios. | |||

|- | |||

| rowspan="2" |'''Enfriadora''' | |||

|Reemplazo de filtros y lubricantes | |||

|Trimestral | |||

|Seguir las recomendaciones del fabricante para el cambio de filtros y lubricantes. | |||

|- | |||

|Revisión de estado del intercambiador de calor | |||

|Anual | |||

|Inspeccionar el estado del intercambiador de calor, realizar limpieza profunda y ajustes necesarios. | |||

|- | |||

| rowspan="3" |'''Foliadora''' | |||

|Revisión de estado de rodillos, guías y sistemas de aplicación de adhesivo | |||

|Trimestral | |||

|Inspeccionar desgaste, ruidos extraños o fugas de lubricante, realizar ajustes o reemplazos necesarios. | |||

|- | |||

|Calibración de sistemas de corte y sellado | |||

|Trimestral | |||

|Verificar la precisión de los cortes y sellados, realizar ajustes necesarios en los sistemas. | |||

|- | |||

|Reemplazo de película de folia | |||

|Según necesidad | |||

|Evaluar su estado general y realizar el cambio preventivo antes de que se presente ro | |||

|- | |||

| rowspan="2" |'''Transportadoras''' | |||

|Revisión de estado de poleas, cojinetes y tensores | |||

|Trimestral | |||

|Inspeccionar desgaste, ruidos extraños o fugas de lubricante, realizar ajustes o reemplazos necesarios. | |||

|- | |||

|Reemplazo de correas transportadoras y sinfines | |||

|Según necesidad | |||

|Evaluar su estado general y realizar el cambio preventivo antes de que fallen. | |||

|- | |||

| rowspan="2" |'''Maquina de corte''' | |||

|Revisión de estado de cuchillas | |||

|Mensual | |||

|Inspeccionar desgaste, roturas o deformaciones de las cuchillas, realizar afilado o reemplazo según sea necesario. | |||

|- | |||

|Revisión de sistemas de sujeción y actuadores | |||

|Trimestral | |||

|Inspeccionar el estado de los sistemas de sujeción y actuadores, realizar ajustes o reemplazos necesarios. | |||

|- | |||

| rowspan="3" |'''Dosificadora y Mezcladora''' | |||

|Revisión de estado de tolvas, agitadores y dosificadores | |||

|Mensual | |||

|Inspeccionar desgaste, ruidos extraños o fugas en tolvas, agitadores y dosificadores, realizar ajustes o reemplazos necesarios. | |||

|- | |||

|Calibración de dosificadores | |||

|Trimestral | |||

|Verificar precisión de los dosificadores y realizar ajustes necesarios. | |||

|- | |||

|Revisión de tuberías y conexiones | |||

|Anual | |||

|Inspeccionar el estado de las tuberías y conexiones, realizar reemplazos necesarios en caso de desgaste o fugas. | |||

|- | |||

| rowspan="3" |'''Todas las máquinas''' | |||

|Inspección visual general | |||

|Diaria | |||

| | |||

|- | |||

|Limpieza general | |||

|Semanal | |||

| | |||

|- | |||

|Monitoreo de condiciones | |||

|Continuo | |||

| | |||

|} | |||

==== '''Sistemas de Seguridad:''' ==== | |||

* '''Detectores de humo y calor:''' Una red de '''40 detectores''' cubre toda la planta. (NFPA 921) | |||

* '''Rociadores automáticos:''' '''27 rociadores''' en cada área sofocan incendios rápidamente. (NFPA 13) | |||

* '''Extintores de incendios:''' '''8 extintores de tipo ABC''' fácilmente accesibles para su uso inmediato. (NFPA 10) | |||

* '''Plan de evacuación:''' Plan de evacuación practicado periódicamente para garantizar una salida segura en caso de emergencia. (OSHA 29, CFR 1910.38) | |||

* '''Capacitación en seguridad contra incendios:''' Capacitación regular para que el personal sepa usar extintores, evacuar y prevenir incendios. (NFPA 1080) | |||

* '''Señalización de seguridad:''' '''60 señales claras''' que indican riesgos, peligros y prohibiciones en todo el lugar de trabajo. (ANSI Z359.1) | |||

* '''Equipos de protección personal:''' '''10 sets completos de EPP''' adecuados para cada tipo de trabajo, incluyendo gafas, guantes, protectores auditivos y zapatos de seguridad. (OSHA 29, CFR 1910.132) | |||

=== Cálculos de máquinas e instalaciones === | |||

De acuerdo al proceso productivo y al plan de ventas, los kg a producir en regimen son 382.500kg. Los % de desperdicio se obtuvieron segun estimaciones. | |||

En foliado y empaquetado no se producen pérdidas de material, por lo que no afecta a la alimentación necesaria para producir el objetivo. | |||

{| class="wikitable" | |||

| colspan="1" rowspan="2" |SECCIÓN OPERATIVA | |||

| colspan="1" rowspan="2" |ALIMENTACIÓN | |||

| colspan="2" rowspan="1" |DESPERDICIOS | |||

| colspan="1" rowspan="2" |PRODUCCIONES SECCIONALES | |||

|- | |||

|RECUPERABLES | |||

|NO RECUPERABLES | |||

|- | |||

|Dosificación y Mezclado | |||

|'''405.651''' | |||

|0 | |||

|19.317 | |||

|386.335 | |||

|- | |||

|Extrusión | |||

|386.335 | |||

|0 | |||

|1.922 | |||

|384.413 | |||

|- | |||

|Corte | |||

|384.413 | |||

|0 | |||

|1.913 | |||

|382.500 | |||

|- | |||

|TOTALES | |||

|405.651 | |||

|0 | |||

|23.151 | |||

|'''382.500''' | |||

|} | |||

{| class="wikitable" | |||

|Volumen total ingresado: | |||

|405.651 | |||

|- | |||

|Consumo total: | |||

|405.651 | |||

|- | |||

|Porcentaje de desperdicio operativo: | |||

|6,05% | |||

|- | |||

|Porcentaje de desperdicio real: | |||

|6,05% | |||

|} | |||

==== '''Ritmo de Trabajo''' ==== | |||

Se trabajará con 1 equipo de operarios, durante 5 días a la semana con un turno diario de 8hs. Se tendrán 15 días de vacaciones (se cierra la planta) y 15 días de mantenimiento (no se produce) Por lo tanto, los meses productivos son 11. | |||

{| class="wikitable" | |||

|22 días por mes * 11 meses | |||

|242 | |||

|días productivos al año | |||

|- | |||

|Horas activas/año de las máquinas operativas. | |||

|1936 | |||

| | |||

|- | |||

|Horas/año trabajadas por cada operario. | |||

|1936 | |||

|} | |||

==== Capacidad Real Anual de la Maquinaria y aprovechamiento seccional ==== | |||

Capacidad teorica dada por porveedores de maquinas. Rendimiento operativo estimado. | |||

{| class="wikitable" | |||

|SECCIÓN OPERATIVA | |||

|Capacidad teórica / kg por hora | |||

|Horas activas/año | |||

|Capacidad teórica / kg por año | |||

|Rendimiento operativo | |||

|Capacidad real/ kg por año | |||

|- | |||

|Dosificación y Mezclado | |||

|115 | |||

|1.936 | |||

|222.640 | |||

|90% | |||

|200.376 | |||

|- | |||

|Extrusión | |||

|250 | |||

|1.936 | |||

|484.000 | |||

|90% | |||

|435.600 | |||

|- | |||

|Corte | |||

|250 | |||

|1.936 | |||

|484.000 | |||

|90% | |||

|435.600 | |||

|} | |||

==== Determinacion de la cantidad de maquinas operativas por seccion, capacidad real anual de cada seccion y su aprovechamiento en relacion al programa de produccion ==== | |||

{| class="wikitable" | |||

|SECCIÓN OPERATIVA | |||

|PROGRAMA ANUAL DE PRODUCCIÓN | |||

|CAPACIDAD REAL / KG POR AÑO | |||

|CANTIDAD DE MÁQUINAS NECESARIAS | |||

|CAPACIDAD REAL / KG POR AÑO | |||

|APROVECHAMIENTO SECCIONAL | |||

|- | |||

|Dosificación y Mezclado | |||

|386.335 | |||

|200.376 | |||

|2 | |||

|400.752 | |||

|96,40% | |||

|- | |||

|Extrusión | |||

|384.413 | |||

|435.600 | |||

|1 | |||

|435.600 | |||

|88,25% | |||

|- | |||

|Corte | |||

|382.500 | |||

|435.600 | |||

|1 | |||

|435.600 | |||

|87,81% | |||

|} | |||

{| class="wikitable" | |||

|Cuello de Botella | |||

|Dosificacion y Mezclado | |||

|- | |||

|Capacidad Real en Kg/año | |||

|400.752 | |||

|} | |||

== '''Determinación de la evolución de las mercaderías''' == | == '''Determinación de la evolución de las mercaderías''' == | ||

| Línea 569: | Línea 908: | ||

=== Cálculos de mercaderías === | === Cálculos de mercaderías === | ||

== '''Determinación del personal''' == | == '''Determinación del personal''' == | ||

| Línea 745: | Línea 1026: | ||

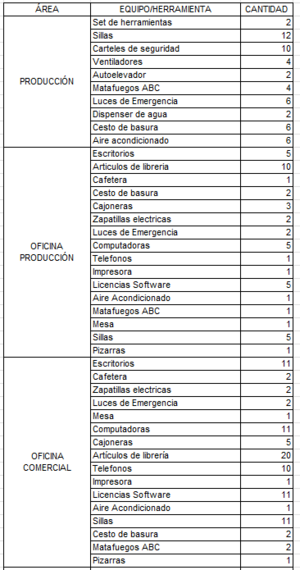

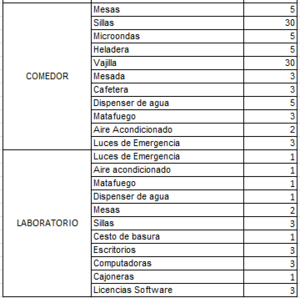

== '''Listado de Equipos Auxiliares, Muebles y Útiles''' == | == '''Listado de Equipos Auxiliares, Muebles y Útiles''' == | ||

[[Archivo:Muebles1.png|centro|miniaturadeimagen]] | |||

[[Archivo:Muebles2.png|centro|miniaturadeimagen]] | |||

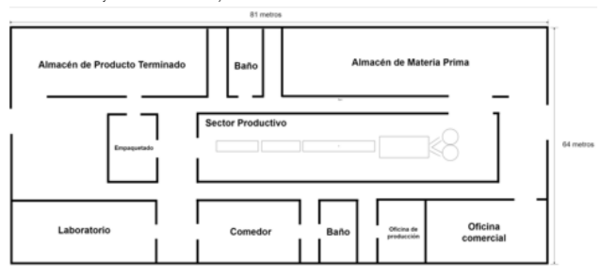

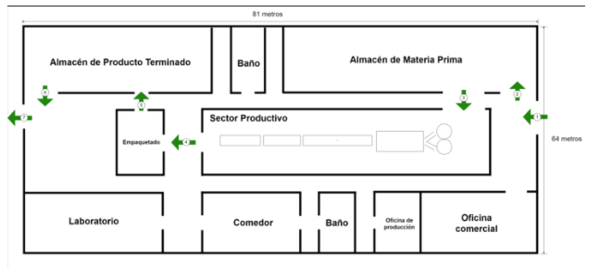

== '''Anteproyecto de Planta''' == | == '''Anteproyecto de Planta''' == | ||

=== Plano de la Planta mostrando la distribución de las distintas áreas === | |||

[[Archivo:Planta 1.png|centro|miniaturadeimagen|600x600px]] | |||

=== Plano mostrando el recorrido de los materiales === | |||

[[Archivo:Planta 2.png|centro|miniaturadeimagen|600x600px]] | |||

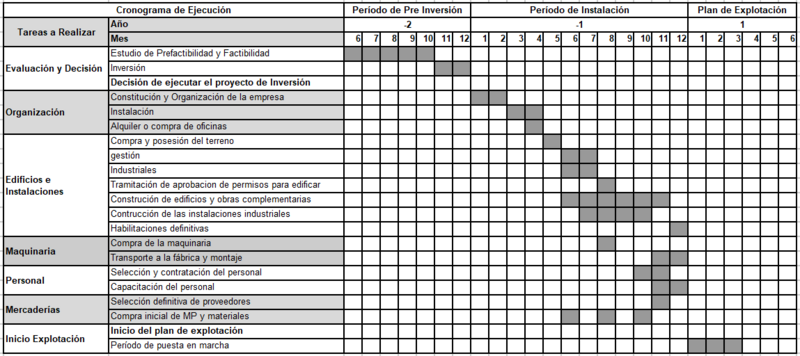

== '''Cronograma de ejecución''' == | == '''Cronograma de ejecución''' == | ||

[[Archivo:Cronograma de ejecuciónPVC.png|centro|miniaturadeimagen|800x800px]] | [[Archivo:Cronograma de ejecuciónPVC.png|centro|miniaturadeimagen|800x800px]] | ||

Revisión del 02:08 5 jul 2024

Determinación de la localización

| Alternativa 1 | Alternativa 2 | Alternativa3 | |||||

| Tigre (GBA, Arg.) | La Matanza (GBA, Arg.) | Pilar (GBA, Arg.) | |||||

| Factor | IRfp | DRfa | IRfpxDRfa | DRfa | IRfpxDRfa | DRfa | IRfpxDRfa |

| Medios de transportes | 3 | 4 | 12 | 2 | 6 | 3 | 9 |

| Disponibilidad de mano de obra especializada | 2 | 3 | 6 | 2 | 4 | 3 | 6 |

| Cercanía de Mercado Proveedor | 4 | 4 | 16 | 1 | 4 | 3 | 12 |

| Cercanía de Mercado Consumidor | 2 | 2 | 4 | 3 | 6 | 1 | 2 |

| Factores climáticos | 1 | 4 | 4 | 3 | 3 | 3 | 3 |

| Valor y disponibilidad de Terrenos | 2 | 1 | 2 | 4 | 8 | 2 | 4 |

| Topografía del suelo | 1 | 4 | 4 | 3 | 3 | 4 | 4 |

| Disponibilidad de energía eléctrica | 4 | 4 | 16 | 3 | 12 | 4 | 16 |

| Disponibilidad de parques industriales | 3 | 2 | 6 | 4 | 12 | 3 | 9 |

| Logística de accesos | 3 | 4 | 12 | 1 | 3 | 4 | 12 |

| Sumatoria | 82 | 61 | 77 | ||||

Las valoraciones de cada factor se hicieron en base a las siguientes consideraciones:

- Medios de transporte: disponibilidad y accesibilidad teniendo en cuenta las redes de transporte público existentes con sus correspondientes frecuencias.

- Disponibilidad de mano de obra especializada: Cuantificación de trabajadores calificados que se requieren para llevar a cabo las actividades productivas.

- Cercanía de Mercado Proveedor: Proximidad a la ubicación de los proveedores de materia prima e insumos requeridos para la fabricación.

- Cercanía de Mercado Consumidor: Proximidad a la ubicación de los clientes.

- Factores climáticos: El clima del lugar debe ser adecuado para el tipo de producción que se va a realizar.

- Valor y disponibilidad de terrenos: El costo del terreno puede variar significativamente dependiendo de la ubicación. Se debe elegir un terreno que sea asequible y que tenga el tamaño adecuado.

- Topografía del suelo: El tipo de suelo debe ser adecuado para la construcción de la planta. Se debe evitar construir en terrenos con problemas de drenaje o que sean propensos a deslizamientos de tierra.

- Disponibilidad de energía eléctrica: Se debe verificar que el suministro de energía eléctrica sea confiable y suficiente para satisfacer nuestra demanda.

- Disponibilidad de parques industriales: Los parques industriales suelen contar con una infraestructura adecuada para la operación de plantas industriales, como rutas, servicios de agua y cloacas, y seguridad.

- Logística de accesos: La planta debe estar ubicada cerca de carreteras principales para facilitar el transporte de materias primas, productos terminados y personal. También se debe considerar la disponibilidad de transporte público para los empleados de la planta.

En conclusión, teniendo en cuenta el análisis hecho, decidimos que la mejor ubicación es en el Parque Industrial de Tigre.

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

| NIVEL | |||||||

| ITEM | CÓDIGO | DENOMINACIÓN | 1 | 2 | 3 | CANTIDAD | UNIDADES |

| 1 | P | Perfil de PVC | x | 1 | Metro lineal | ||

| 2 | P1 | Resina de PVC | x | 1,875 | Kilogramo | ||

| 3 | P2 | Mejorador de impacto | x | 0,125 | Kilogramo | ||

| 4 | P3 | Dióxido de titanio | x | 0,25 | Kilogramo | ||

| 5 | P4 | Carbonato | x | 0,125 | Kilogramo | ||

| 6 | P5 | Estabilizante calcio-zinc | x | 0,125 | Kilogramo | ||

| 7 | P6 | Foliado | x | 0,2 | Metro cuadrado | ||

| 8 | P61 | Folio | x | 0,12 | Metro cuadrado | ||

| 9 | P62 | Adhesivo | x | 9 | Gramos | ||

| 10 | P63 | Film de protección | x | 0,02 | Metro cuadrado | ||

Peso por metro lineal: 2,5 kg.

Especificaciones técnicas

| CLASIFICACIONES | VALOR |

| Color Blanco | D65 10° CIE L: 91.42 CIE a -0.57 CIE b 2.30 |

| Color Laminado | Según Patrón |

| Clasificación por Clima | Severo |

| DIMENSIONALES | VALOR |

| Aspecto. Visión normal, luz 600 lux a 45° | Color uniforme y superficie lisa sin defectos,

visto a 45o con una iluminancia general de 600 lux. |

| Dimensión externa - Profundidad D | Es una característica de cada perfil. La

tolerancia en caso de ser menor a 80 mm es +/-0,3; y en caso de ser mayor a 80 +/-0,5 |

| Dimensión externa - Altura W | Es una característica de cada perfil. La tolerancia es +/- 0,5. |

| Espesor mínimo de pared superficie Vista | Clase A ≥ 2.8 mm y CLASE B ≥ 2,5 mm

Clase C especificada en controles |

| Desviación de rectitud | Menor a 1 mm por metro de longitud |

Normas aplicables

Para garantizar la calidad y seguridad de los productos, existen diversas normativas que regulan la producción, comercialización e instalación de perfiles de PVC en el país. A continuación se detallan las más relevantes.

- IRAM 11581: PVC rígido no plastificado (PVC-U) para tuberías y accesorios: Esta norma establece los requisitos mínimos que deben cumplir los compuestos de PVC-U utilizados en la fabricación de perfiles, en cuanto a su composición, propiedades físicas y mecánicas.

- IRAM 11582: Perfiles de PVC-U para aberturas: Esta norma complementa a la IRAM 11581 y detalla los requisitos específicos que deben cumplir los perfiles de PVC-U destinados a la fabricación de aberturas, incluyendo dimensiones, tolerancias, propiedades mecánicas y resistencia a agentes externos.

- IRAM 11583: Ensayos para perfiles de PVC-U para aberturas: Esta norma define los métodos de ensayo y procedimientos para verificar el cumplimiento de los requisitos establecidos en las normas IRAM 11581 e IRAM 11582.[2]

A su vez, al localizarnos en Tigre, Provincia de Buenos Aires, existen ciertas normas y reglamentaciones que se exigen para aquellas industrias que busquen instalarse en la provincia. Algunas de ellas son:

- Ley 11.459: Esta ley establece los requisitos generales para la radicación de nuevas industrias en la provincia de Buenos Aires. Define las categorías de industrias (I, II y III) según su potencial impacto ambiental y establece los procedimientos para obtener la correspondiente "Habilitación Industrial".[3]

- Ley 11.723: Establece la política ambiental de la provincia de Buenos Aires y define los instrumentos para la protección del medio ambiente y los recursos naturales. Esta ley constituye un marco legal fundamental para el desarrollo sostenible de la provincia.[4]

- La Ley 19.587: Establece los principios generales y normas mínimas de higiene y seguridad en el trabajo en todos los lugares de trabajo de la República Argentina. Su objetivo es proteger la salud y seguridad de los trabajadores y prevenir accidentes y enfermedades ocupacionales.[5]

Adicionalmente a las normas mencionadas, existen normas de calidad que deben cumplir los perfiles de PVC, las cuales fueron mencionadas en el dimensionamiento comercial.

Características Condición del Producto

Para mantener los perfiles en óptimas condiciones, se recomienda:

1. Evitar el cierre violento de las hojas de ventanas y puertas y manipular con prudencia los elementos de cierre.

2. No aplicar cargas excesivas que puedan dañar/deformar los perfiles. Por ejemplo, elementos de sujeción de andamios, elementos de elevación de cargas, etc.

3.En el caso de trabajos de mantenimiento en la fachada o el interior de la vivienda (limpieza, pintado, revoco, etc.), proteger con algún medio que evite salpicaduras o manchas (cinta de pintor, plásticos, etc.).

4.Limpieza periódica de los elementos en función de la polución ambiental de la zona en la que se encuentran.[6]

Plan de Ensayos

| ENSAYO | VALOR | MÉTODO |

| Contracción térmica a 100°C | Máximo 2%. Diferencia entre caras menor a 0,4% en perfiles Principales.

Máximo 4% para perfiles auxiliares |

EN 479 |

| Resistencia al impacto a -10 oC con una masa de 1Kg arrojado desde una altura de 1500 mm. | Máximo de 1 rotura por cara | EN 477 |

| Aspecto luego de colocarlo a 150 ºC | Sin defectos | EN 478 |

| Impacto luego de envejecimiento en Xenotest. | La reducción del impacto es menor a 40% | EN 513 |

| Envejecimiento por rayos UV en Xenotest: Color luego de 6000Hs. | Las diferencias son DE menor a 5; Db menor a 3 | EN 513 |

| Perfiles soldados. Resistencia a la flexión compresión | Tensión media mayor a 35 N/mm²

Cada valor individual > 30 N/mm² |

EN 514 |

| Aspecto Superficie | Conformación homogénea – Sin puntos negros | - |

| Vicat | >75°C | ISO 306 |

| Dureza Shore D | ShD/15: 78 - 82 | - |

| Color original. Tolerancias de color | DL: -1,20 – 1,20

Db: -1,00 – 1,00 De: +1.5 |

ISO 7724 |

| Peso específico | Blanco: 1,46 – 1,50

Color: 1,39 – 1,43 |

- |

| Aspecto cinta de extrusión | Superficie lisa – Sin grumos ni puntos negros | - |

| Ensayo de inflamabilidad de materiales y componentes para la construcción | Clase B2 | DIN 4102-1 |

Ensayos adicionales sobre perfiles laminados:

| ENSAYO | VALOR | MÉTODO |

| Test de adhesión del foil (test de pelo) | > 50 N | RAL GZ 716/1 |

| Aspecto luego de colocarlo a 150 ºC | Sin defectos | EN 478 |

| Control de apariencia | Libre de cavidades, rajaduras, burbujas y otros defectos | RAL GZ 716/1 |

| Resistencia al envejecimiento climático artificial | 12 GJ/m2 (Clima Severo) | RAL GZ 716/1 |

Acondicionamiento del producto

A la hora de acondicionar el producto para su comercialización, primero se envuelven los perfiles individualmente con películas de polietileno, para evitar arañazos y daños durante el transporte. Luego se agrupan en lotes de 45 perfiles (5 a lo ancho y 9 a lo alto) de 6,5 metros cada uno. Cada lote vuelve a envolverse en una película plástica donde se adiciona una etiqueta con los respectivos datos técnicos y de transporte.

A la hora de realizar los pedidos, se agrupa la cantidad de lotes solicitada por el cliente y se carga en los camiones. Se utilizan flejes para mantener los lotes juntos y evitar desplazamientos en el transporte.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

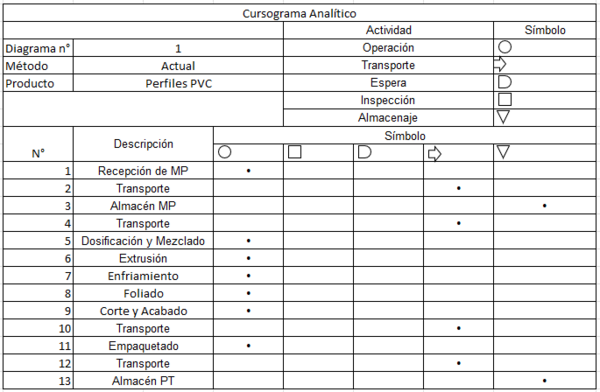

Cursograma

Descripción del proceso productivo

1. Recepción de Materia Prima:

- Se reciben los materiales de proveedores certificados.

- Se verifica la calidad de la materia prima mediante inspecciones visuales.

- Se almacena la materia prima.

2. Dosificación y Mezclado:

- Se dosifican los componentes de la mezcla de PVC de manera precisa según la formulación específica del perfil deseado.

- Se mezclan homogéneamente los componentes en la mezcladora para obtener una mezcla uniforme.

3. Extrusión:

- Se alimenta la mezcla de PVC a la extrusora.

- Se calienta y funde el material bajo presión y temperatura controladas.

- Se fuerza el material fundido a través de un troquel con la forma deseada del perfil.

4.Enfriamiento

- Se solidifica el perfil extruido para que conserve su forma y propiedades dimensionales. En este caso se procede al enfriamiento por baño de agua.

5. Foliado

- Se procede a la aplicación de una lámina de material sobre la superficie de dicho perfil para modificar su apariencia y características.

6. Corte y Acabado:

- Corte del perfil a las longitudes especificadas por el cliente.

- Acabado del perfil: desbarbado, pulido, perforaciones, etc., según requerimientos.

7. Empaquetado y Almacenamiento:

- Empaquetado del perfil en unidades protegidas (film plástico, cajas de cartón, etc.).

- Etiquetado con información del producto, lote y fecha de producción.

- Almacenamiento en áreas designadas, protegidas de la intemperie y daños físicos.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Maquinas de planta

Esta linea de extrusión consiste en la extrusora cónica de doble tornillo, la mesa de enfriamiento de calibración al vacío, la máquina de acarreo, la máquina de corte y la apiladora.

| Modelo | BLT-SJY240 |

| Extrusora | SJZS-65 |

| Anchura Máxima Del Perfil (Mm) | 240 |

| Salida (Kg / H) | 200-280 |

| Potencia Del Motor Principal (Kw) | 37 |

| Agua De Refrigeración (M 3 / H) | 7 |

| Dimensión | 22 × 1.5 × 1.8 |

Esta maquina permite dosificar la materia prima (PVC, aditivos, etc), que luego entrara a la linea de extrusion. A su vez posee una mezcladora, necesaria para el proceso de mezclado de los compuestos.

- Modelo: Mettler Toledo, SS304.

- Capacidad: 120~160 litros o personalizada

- Diámetro del tornillo: 60mm

- Longitud del tornillo: 1300mm

- Potencia del motor: 1,5kW

- Rango máximo: 100kg

Esta maquina permite realizar el foliado correspondiente a los perfiles de PVC, una vez extruidos y enfriados. Se acopla a la linea de extrusion.

- Modelo: WPR, OL.D.200.4500.

- Capacidad: 15m/min.

- Longitud:De 4 a 7 metros

- Potencia del motor: 3kW

- Ancho maximo del foliado: 200mm

Transporte

- Sinfines: Se utilizaran para conectar la Mezcladora con la linea de extrusion. Al ser un proceso continuo, este tipo de transporte es irremplazable.

- Sistema neumatico: Este sistema se utiliza para realizar la carga en la Dosificadora.

Maquinas para Laboratorio

Mezcladora

Moldeadora de laboratorio

Máquina de ensayo de tracción

Máquina de ensayo de impacto

Cámara climática

Espectrofotómetro

Balanza analítica

Consumos de energía, agua y otros servicios

Consumo de Agua Agua para la mezcla de compuestos:

- La mezcla de PVC requiere agua para asegurar una adecuada homogenización y trabajabilidad del material.

- Se estima un consumo de 20 litros de agua por cada metro de perfil producido.

- Para una producción anual de 153.000 metros, el consumo de agua para la mezcla sería de 3.060.000 litros.

Agua para limpieza y refrigeración:

- Se utiliza agua para la limpieza de equipos y herramientas, así como para la refrigeración de algunos componentes.

- Se estima un consumo adicional de 10 litros de agua por metro de perfil producido.

- Esto representa un consumo anual de 1.530.000 litros de agua para limpieza y refrigeración.

Consumo total de agua:

- El consumo total de agua en la fabricación de perfiles de PVC sería de 4.590.000 litros por año.

Consumo de electricidad

Se estima un consumo promedio de 1,5751 kWh/kg de plástico procesado.

Esto incluye los consumos de las maquinas productivas, asi como los consumos de luminarias, electrodomésticos y todo equipo que requiera de electricidad para su funcionamiento.

Para una producción anual de 153.000 metros, el consumo de electricidad para los equipos de producción sería de 602.475 kWh.

Servicios adicionales

Se contratara servicio de telefonia adicional.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

| Actividad de mantenimiento | Frecuencia | Descripción | |

| Extrusora | Reemplazo de filtros y lubricantes | Trimestral | Seguir las recomendaciones del fabricante para el cambio de filtros y lubricantes. |

| Revisión de estado del tornillo y cabezal | Anual | Inspeccionar el desgaste del tornillo y cabezal, realizar limpieza profunda y ajustes necesarios. | |

| Enfriadora | Reemplazo de filtros y lubricantes | Trimestral | Seguir las recomendaciones del fabricante para el cambio de filtros y lubricantes. |

| Revisión de estado del intercambiador de calor | Anual | Inspeccionar el estado del intercambiador de calor, realizar limpieza profunda y ajustes necesarios. | |

| Foliadora | Revisión de estado de rodillos, guías y sistemas de aplicación de adhesivo | Trimestral | Inspeccionar desgaste, ruidos extraños o fugas de lubricante, realizar ajustes o reemplazos necesarios. |

| Calibración de sistemas de corte y sellado | Trimestral | Verificar la precisión de los cortes y sellados, realizar ajustes necesarios en los sistemas. | |

| Reemplazo de película de folia | Según necesidad | Evaluar su estado general y realizar el cambio preventivo antes de que se presente ro | |

| Transportadoras | Revisión de estado de poleas, cojinetes y tensores | Trimestral | Inspeccionar desgaste, ruidos extraños o fugas de lubricante, realizar ajustes o reemplazos necesarios. |

| Reemplazo de correas transportadoras y sinfines | Según necesidad | Evaluar su estado general y realizar el cambio preventivo antes de que fallen. | |

| Maquina de corte | Revisión de estado de cuchillas | Mensual | Inspeccionar desgaste, roturas o deformaciones de las cuchillas, realizar afilado o reemplazo según sea necesario. |

| Revisión de sistemas de sujeción y actuadores | Trimestral | Inspeccionar el estado de los sistemas de sujeción y actuadores, realizar ajustes o reemplazos necesarios. | |

| Dosificadora y Mezcladora | Revisión de estado de tolvas, agitadores y dosificadores | Mensual | Inspeccionar desgaste, ruidos extraños o fugas en tolvas, agitadores y dosificadores, realizar ajustes o reemplazos necesarios. |

| Calibración de dosificadores | Trimestral | Verificar precisión de los dosificadores y realizar ajustes necesarios. | |

| Revisión de tuberías y conexiones | Anual | Inspeccionar el estado de las tuberías y conexiones, realizar reemplazos necesarios en caso de desgaste o fugas. | |

| Todas las máquinas | Inspección visual general | Diaria | |

| Limpieza general | Semanal | ||

| Monitoreo de condiciones | Continuo |

Sistemas de Seguridad:

- Detectores de humo y calor: Una red de 40 detectores cubre toda la planta. (NFPA 921)

- Rociadores automáticos: 27 rociadores en cada área sofocan incendios rápidamente. (NFPA 13)

- Extintores de incendios: 8 extintores de tipo ABC fácilmente accesibles para su uso inmediato. (NFPA 10)

- Plan de evacuación: Plan de evacuación practicado periódicamente para garantizar una salida segura en caso de emergencia. (OSHA 29, CFR 1910.38)

- Capacitación en seguridad contra incendios: Capacitación regular para que el personal sepa usar extintores, evacuar y prevenir incendios. (NFPA 1080)

- Señalización de seguridad: 60 señales claras que indican riesgos, peligros y prohibiciones en todo el lugar de trabajo. (ANSI Z359.1)

- Equipos de protección personal: 10 sets completos de EPP adecuados para cada tipo de trabajo, incluyendo gafas, guantes, protectores auditivos y zapatos de seguridad. (OSHA 29, CFR 1910.132)

Cálculos de máquinas e instalaciones

De acuerdo al proceso productivo y al plan de ventas, los kg a producir en regimen son 382.500kg. Los % de desperdicio se obtuvieron segun estimaciones.

En foliado y empaquetado no se producen pérdidas de material, por lo que no afecta a la alimentación necesaria para producir el objetivo.

| SECCIÓN OPERATIVA | ALIMENTACIÓN | DESPERDICIOS | PRODUCCIONES SECCIONALES | |

| RECUPERABLES | NO RECUPERABLES | |||

| Dosificación y Mezclado | 405.651 | 0 | 19.317 | 386.335 |

| Extrusión | 386.335 | 0 | 1.922 | 384.413 |

| Corte | 384.413 | 0 | 1.913 | 382.500 |

| TOTALES | 405.651 | 0 | 23.151 | 382.500 |

| Volumen total ingresado: | 405.651 |

| Consumo total: | 405.651 |

| Porcentaje de desperdicio operativo: | 6,05% |

| Porcentaje de desperdicio real: | 6,05% |

Ritmo de Trabajo

Se trabajará con 1 equipo de operarios, durante 5 días a la semana con un turno diario de 8hs. Se tendrán 15 días de vacaciones (se cierra la planta) y 15 días de mantenimiento (no se produce) Por lo tanto, los meses productivos son 11.

| 22 días por mes * 11 meses | 242 | días productivos al año |

| Horas activas/año de las máquinas operativas. | 1936 | |

| Horas/año trabajadas por cada operario. | 1936 |

Capacidad Real Anual de la Maquinaria y aprovechamiento seccional

Capacidad teorica dada por porveedores de maquinas. Rendimiento operativo estimado.

| SECCIÓN OPERATIVA | Capacidad teórica / kg por hora | Horas activas/año | Capacidad teórica / kg por año | Rendimiento operativo | Capacidad real/ kg por año |

| Dosificación y Mezclado | 115 | 1.936 | 222.640 | 90% | 200.376 |

| Extrusión | 250 | 1.936 | 484.000 | 90% | 435.600 |

| Corte | 250 | 1.936 | 484.000 | 90% | 435.600 |

Determinacion de la cantidad de maquinas operativas por seccion, capacidad real anual de cada seccion y su aprovechamiento en relacion al programa de produccion

| SECCIÓN OPERATIVA | PROGRAMA ANUAL DE PRODUCCIÓN | CAPACIDAD REAL / KG POR AÑO | CANTIDAD DE MÁQUINAS NECESARIAS | CAPACIDAD REAL / KG POR AÑO | APROVECHAMIENTO SECCIONAL |

| Dosificación y Mezclado | 386.335 | 200.376 | 2 | 400.752 | 96,40% |

| Extrusión | 384.413 | 435.600 | 1 | 435.600 | 88,25% |

| Corte | 382.500 | 435.600 | 1 | 435.600 | 87,81% |

| Cuello de Botella | Dosificacion y Mezclado |

| Capacidad Real en Kg/año | 400.752 |

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías.

Los tiempos de entrega y envío de las mercaderías dependen de las cantidades y la disponibilidad del stock. Nuestra política de stock contempla una disponibilidad en almacén mínima de 5 días de producción.

Tamaños y frecuencias de compras.

El tamaño y frecuencia de compras de la materia prima está arraigado a la demanda que se presentará una vez insertos en el mercado. En un principio se supondrá una demanda constante los primeros 12 meses. En este primer periodo, la frecuencia de compra de los materiales será la siguiente:

Contemplando que se proyectan vender 138.724 unidades el primer año, mensualmente deberán venderse 11.560 unidades. Para cumplir con esta demanda, la materia prima necesaria mensualmente será:

| Materia prima | Cantidad por unidad (kg/unidad o m/unidad) | Cantidad mensual requerida (kg/mes o m/mes) | Demanda | Frecuencia de compra | Forma de entrega | Cantidad paquetes por compra |

| Resina de PVC | 1,875 | 21.306,93 | Alta demanda | Mensual | 100kg por bolsa, 7 bolsas por pallet, pallet de 1200x1000x1500, apliamos 2 pallets | 30 |

| Dióxido de titanio | 0,25 | 2.840,92 | Alta demanda | Mensual | Bolsas de 25 kg, 10 bolsas por pallet, pallet de 1200x1000x1200 | 11 |

| Foliado | 0,2 | 2.272,73 | Media demanda | Trimestral | Rollo de 150x100 | 0 |

| Mejorador de impacto | 0,125 | 1.420,46 | Alta demanda | Mensual | Bolsas de 25 kg, 5 bolsas por pallet, pallet de 1200x1000x1200 | 11 |

| Carbonato | 0,125 | 1.420,46 | Alta demanda | Mensual | Bolsas de 1.000 kg, sus dimensiones son 2300x1200x1200 | 1 |

| Estabilizante calcio-zinc | 0,125 | 1.420,46 | Alta demanda | Mensual | Bolsas de 25 kg, 5 bolsas por pallet, pallet de 1200x1000x1200 | 11 |

| Folio | 0,12 | 1.363,64 | Baja demanda | Semestral | Rollos de 150x100 | 1 |

| Film de protección | 0,02 | 227,27 | Baja demanda | Semestral | Rollos de 100x100 | 1 |

| Adhesivo | 0,009 | 102,27 | Baja demanda | Trimestral | Caja de 12 unidades de 0,448kg. Las cajas de 50x50x50 | 57 |

Cálculos de mercaderías

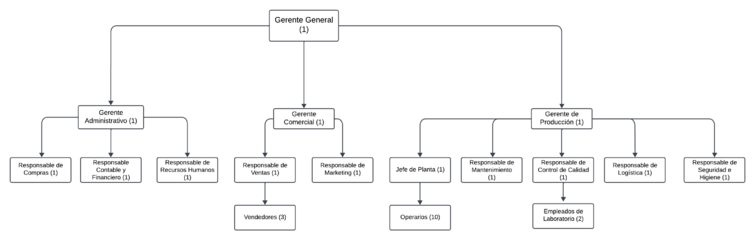

Determinación del personal

Organigrama de la empresa

Descripción de los Puestos de Trabajo. Calificación y Formación necesaria de los Operadores

Todos los puestos de trabajo requieren que quien los ocupe sea mayor de 18 años y cuente con el colegio secundario completo. En ninguno de los puestos se realiza una distinción por género.

Gerente general

Se encarga de la dirección y gestión estratégica del negocio, de la coordinación entre las diferentes áreas, de la toma de decisiones clave y del liderazgo de la empresa. Es el encargado de definir el rumbo de la empresa y sus objetivos a largo plazo.

Calificación y formación necesaria: Ingeniería industrial, Licenciatura en administración o afines. Debe poseer habilidades de comunicación, gestión y toma de decisiones, además de conocimientos avanzados de idioma inglés y experiencia previa en la industria de las aberturas de PVC.

Gerente administrativo

Colabora con la dirección general en la supervisión y organización de las tareas de los departamentos a su cargo, siendo estos el área de compras, finanzas y Recursos Humanos. Además, realiza una planeación estratégica que ayude a la empresa a alcanzar sus metas y objetivos.

Calificación y formación necesaria: Ingeniería industrial, Licenciatura en administración o afines. Debe poseer habilidades de trabajo en equipo, organización y adaptabilidad a los cambios, además de conocimientos avanzados de idioma inglés y experiencia en puestos similares.

Responsable de compras

Gestiona y controla la adquisición de materiales e insumos. Se relaciona con el mercado proveedor y debe asegurar la disponibilidad de suministros en tiempo y forma. Tendrá mucha relación con el área de producción y logística.

Calificación y formación necesaria: Ingeniería industrial, Licenciatura en administración o carreras de grado relacionadas a la economía. Debe poseer habilidades de planificación, control y comunicación. Se busca también conocimientos del idioma inglés.

Responsable contable y financiero

Supervisa y gestiona todas las actividades contables y financieras de la empresa. Sus principales objetivos son realizar los registros financieros, cumplir con las obligaciones fiscales y financieras, controlar el flujo de caja y proporcionar informes precisos para respaldar la toma de decisiones de la dirección.

Calificación y formación necesaria: Contador público con experiencia previa en posiciones similares. Debe poseer habilidad para la resolución de problemas, capacidad de trabajo bajo presión y poseer ética y profesionalismo en su trabajo.

Responsable de Recursos Humanos

Se encuentra a cargo de todas las tareas relacionadas con administración del personal y relaciones laborales. Es responsable de gestionar el diseño y análisis de los puestos de trabajo, de la contratación y selección de empleados, de la formación y desarrollo de los empleados, y gestión de las compensaciones y beneficios.

Calificación y formación necesaria: Licenciatura en Recursos Humanos. Debe poseer habilidades de comunicación, empatía, resolución de problemas, creatividad y manejo de grupos.

Gerente comercial

Se encarga de planear, evaluar y dirigir las operaciones relacionadas a la promoción y venta del producto. También se involucra en el análisis e investigación de mercados y en la búsqueda permanente de nuevas ideas.

Calificación y formación necesaria: Licenciatura en Marketing, Administración o afines

Se requiere experiencia en áreas comerciales, preferentemente del rubro de las aberturas. Debe poseer iniciativa, capacidad de liderazgo y capacidad de toma de decisiones.

Responsable de ventas

Es responsable de liderar y supervisar todas las actividades relacionadas con la venta de los productos de la empresa. Su objetivo principal es maximizar las ventas, expandir la base de clientes y alcanzar la participación de mercado objetivo. Además, gestiona y define las estrategias de comunicación con los clientes.

Calificación y formación necesaria: Ingeniería industrial, Licenciatura en Administración, Licenciatura en Marketing o alguna especialidad técnica conocedora del rubro de las aberturas (como por ejemplo Ingeniería Civil). Debe poseer habilidades de comunicación, coordinación de distintos equipos de trabajo y conocimientos del producto y de la industria.

Vendedores

Se encargan de promocionar y vender el producto. Son el contacto principal con el cliente y quienes se encargan de asesorarlo en su compra. Deben lograr posicionar al producto como la mejor opción entre los competidores, comunicarse con el cliente y generar vínculos y relaciones comerciales.

Calificación y formación necesaria: Licenciatura en Administración, Marketing o alguna especialidad técnica conocedora del rubro. Debe poseer habilidades interpersonales de comunicación, dominio en atención a clientes, manejo de conflictos y conocimientos del producto y del mercado.

Responsable de Marketing

Define, diseña y lleva a cabo el plan de marketing de la empresa. Sus principales funciones son analizar el mercado y la competencia, desarrollar y gestionar campañas publicitarias, organizar eventos y ser un apoyo en la estrategia de redes sociales y marketing de contenidos. Se relaciona constantemente con el área de ventas para definir estrategias con base en la información obtenida del mercado.

Calificación y formación necesaria: Licenciatura en Marketing, Publicidad o comunicación. Debe poseer habilidad dirigiendo equipos multidisciplinares, capacidad de gestión eficaz del tiempo y los recursos, habilidad para la comunicación escrita y oral y ser una persona creativa e inspiradora.

Gerente de Producción

Responsable de supervisar y coordinar todas las actividades relacionadas con el proceso productivo: fabricación, calidad, mantenimiento y logística. Garantiza que se alcancen los objetivos de producción y se optimicen los recursos disponibles. Su principal función es la de planificación, programación y control de la producción.

Calificación y formación necesaria: Ingeniería Industrial, con experiencia en puestos similares. Debe ser capaz de gestionar equipos de trabajo y poseer habilidades de pensamiento estratégico.

Jefe de Planta

Coordina todas las actividades relacionadas con la fabricación. Se encarga de dirigir, controlar y apoyar a la estructura humana y técnica implicada en el proceso de fabricación para cumplir con la planificación del Gerente de Producción.

Calificación y formación necesaria: Ingeniería Industrial, con conocimiento de procesos de fabricación con PVC. Debe poseer habilidades de liderazgo, comunicación y conciliación.

Responsable de Mantenimiento

Garantiza que todos los equipos e instalaciones de una empresa se mantengan en buen estado de funcionamiento. Previene y soluciona las dificultades técnicas que puedan afectar sus instalaciones, coordinando un grupo de personas cualificadas en diferentes tareas. Esto abarca una amplia gama de actividades, desde inspecciones regulares hasta la realización de reparaciones y ajustes necesarios.

Calificación y formación necesaria: Ingeniería Mecánica o tecnicaturas especializadas. Debe poseer adaptabilidad, atención al detalle y habilidad de resolución de problemas.

Responsable de Control de Calidad

Controla que los productos de la empresa cumplan los requisitos externos e internos. Por ello, se encarga de coordinar las actividades necesarias para conseguir los diferentes estándares de calidad. En este caso tiene a su cargo un laboratorio de ensayos, presente dentro de la planta, destinado a los controles de calidad.

Calificación y formación necesaria: Ingeniería Industrial, Ingeniería Química o afines. Debe poseer habilidades de síntesis y comunicación, además de contar con ética de trabajo. Es deseable la experiencia previa en pruebas de laboratorio.

Empleados de laboratorio

Serán los encargados de llevar adelante los ensayos de laboratorio bajo la supervisión del Responsable de Control de Calidad. Estos ensayos tienen como objetivo realizar un control de calidad del producto terminado utilizando un sistema de controles por muestreo.

Calificación y formación necesaria: Ingeniería Química o grado en Técnico de Laboratorio. Deben ser metódicos, organizados, atentos al detalle y capaces de trabajar sin supervisión directa.

Responsable de Logística

Gestiona el traslado, el almacenamiento, la logística de distribución y la organización de los productos y materiales a lo largo de toda la cadena de suministro. Debe asegurar la recepción oportuna de materias primas y materiales en la planta así como la entrega en tiempo y forma del producto terminado a los clientes.

Calificación y formación necesaria: Ingeniería Industrial, Licenciatura en Administración o afines. Debe ser un líder efectivo, capaz de dirigir equipos, tomar decisiones estratégicas y resolver problemas de manera eficiente. La toma de decisiones informadas y la gestión de recursos son aspectos claves de su función.

Responsable de Seguridad e Higiene

Sus principales funciones son la identificación y evaluación de riesgos, y el desarrollo y revisión de políticas y procedimientos de seguridad e higiene. Además se encarga de la capacitación y concientización; investigación de incidentes; y monitoreo y cumplimiento de normativas.

Calificación y formación necesaria: Ingeniería Industrial, licenciatura en seguridad Industrial o Salud ocupacional. Debe ser empático, meticuloso y poseer habilidades de comunicación efectiva, toma de decisiones y manejo de crisis.

Operarios

Se trata de 10 operarios que se dividirán en 3 categorías según sus funciones:

- 2 operarios responsables de la recepción de materias primas y almacenaje. Calificación y formación necesaria: Título de estudios Secundarios finalizados. Deben poseer buen estado físico, capacidad de trabajo en equipo y responsabilidad a la hora de cumplir con los horarios y tareas asignadas.

- 5 operarios responsables del monitoreo y control de las máquinas automáticas que llevan a cabo el proceso de fabricación. Calificación y formación necesaria: Título de estudios Secundarios finalizados y deseables conocimientos técnicos en funcionamiento de máquinas automáticas. Deben ser meticulosos y cuidadosos ya que de ellos depende el correcto funcionamiento de las máquinas.

- 3 operarios responsables del empaquetado y traslado de los perfiles al almacén de productos terminados. Calificación y formación necesaria: Título de estudios Secundarios finalizados. Deben poseer buen estado físico, capacidad de trabajo en equipo y responsabilidad a la hora de cumplir con los horarios y tareas asignadas.

Listado de Equipos Auxiliares, Muebles y Útiles

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

Cronograma de ejecución