Diferencia entre revisiones de «2019/Grupo6/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestran 9 ediciones intermedias de 3 usuarios) | |||

| Línea 48: | Línea 48: | ||

|Eco-Cuero | |Eco-Cuero | ||

|2 | |2 | ||

|0, | |0,35 | ||

|m2 | |m2 | ||

|- | |- | ||

| Línea 109: | Línea 109: | ||

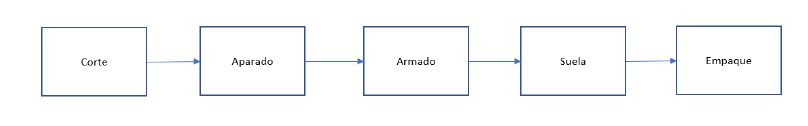

'''Corte:''' El cortado es un proceso sencillo y repetitivo que se realiza de forma manual, con maquinaria, y se utiliza de referencia la escala de las piezas. Los operarios de corte despliegan el material sobre la “mesa de corte” con la pluma y realizan el procedimiento. Es muy importante que dicha persona posicione de manera óptima la escala sobre el material a cortar para lograr un máximo aprovechamiento. | '''Corte:''' El cortado es un proceso sencillo y repetitivo que se realiza de forma manual, con maquinaria, y se utiliza de referencia la escala de las piezas. Los operarios de corte despliegan el material sobre la “mesa de corte” con la pluma y realizan el procedimiento. Es muy importante que dicha persona posicione de manera óptima la escala sobre el material a cortar para lograr un máximo aprovechamiento. | ||

Tiempo: 3.34 mins | Tiempo unitario: 3.34 mins | ||

Tiempo por lote: 601 minutos | |||

'''Aparado:''' el aparado recibe todas las piezas del cortado y es el encargado de coser y entregarle al armado la capellada terminada. Para esto cuenta con los operarios de cocido, que ademas realizan lo que denominamos el pre-aparado. En este último proceso se produce la colocación de ojalillos y del sementado. Luego se cosen ambas partes. Para este proceso vamos a utilizar una maquina de coser tipo poste de dos agujas. Ademas se utilizaran un pincel para el segmentado y sacabocado para realizar las perforaciones para colocar los ojalillos | '''Aparado:''' el aparado recibe todas las piezas del cortado y es el encargado de coser y entregarle al armado la capellada terminada. Para esto cuenta con los operarios de cocido, que ademas realizan lo que denominamos el pre-aparado. En este último proceso se produce la colocación de ojalillos y del sementado. Luego se cosen ambas partes. Para este proceso vamos a utilizar una maquina de coser tipo poste de dos agujas. Ademas se utilizaran un pincel para el segmentado y sacabocado para realizar las perforaciones para colocar los ojalillos | ||

Tiempo: 7.5 mins | Tiempo unitario: 7.5 mins | ||

Tiempo por lote: 1350 minutos | |||

'''Armado:''' en este proceso se coloca la capellada terminada sobre la horma y con una pinza de armado se estira el corte para luego dejarlo firme con clavos sobre la parte inferior de la horma. | '''Armado:''' en este proceso se coloca la capellada terminada sobre la horma y con una pinza de armado se estira el corte para luego dejarlo firme con clavos sobre la parte inferior de la horma. | ||

Tiempo: 2.15 | Tiempo unitario: 2.15 | ||

Tiempo por lote: 387 minutos | |||

'''Suela:''' en dicho procedimiento el operario realizan las operaciones de pegado de las bases y colocarlas en el carro de armado. Luego, se adhesiva la capellada terminada y las coloca junto con la base sobre una estufa para activar ambos adhesivos. Es muy importante que el suelero deje el tiempo justo la base en la estufa y no excederse ya que al tratarse de una base de expanso se puede quemar. | '''Suela:''' en dicho procedimiento el operario realizan las operaciones de pegado de las bases y colocarlas en el carro de armado. Luego, se adhesiva la capellada terminada y las coloca junto con la base sobre una estufa para activar ambos adhesivos. Es muy importante que el suelero deje el tiempo justo la base en la estufa y no excederse ya que al tratarse de una base de expanso se puede quemar. | ||

| Línea 123: | Línea 129: | ||

Una vez que se haya activado el adhesivo se procede al pegado manual para luego colocarlo en el lavarropas donde se presiona el par finalizando así el proceso de suela. | Una vez que se haya activado el adhesivo se procede al pegado manual para luego colocarlo en el lavarropas donde se presiona el par finalizando así el proceso de suela. | ||

Tiempo: 3.85 | Tiempo unitario: 3.85 | ||

Tiempo por lote 693 minutos | |||

'''Empaque:''' una vez que el zapato se termina de enfriar la empaquista procede a su inspección visual. Si encuentra una falla se reprocesa, en caso de ser posible, o se descarta. Si el par está en óptimas condiciones se pone en la caja y luego en la tarea. | '''Empaque:''' una vez que el zapato se termina de enfriar la empaquista procede a su inspección visual. Si encuentra una falla se reprocesa, en caso de ser posible, o se descarta. Si el par está en óptimas condiciones se pone en la caja y luego en la tarea. | ||

Tiempo:1.87 | Tiempo unitario: 1.87 minutos | ||

Se producirá de a lotes de 180 pares. | Tiempo por lote: 337 minutos | ||

Se producirá de a lotes de 180 pares. Los tiempos se obtuvieron de dos fabricas que se encuentran en funcionamiento | |||

== Determinación de máquinas e instalaciones == | == Determinación de máquinas e instalaciones == | ||

| Línea 161: | Línea 171: | ||

|- | |- | ||

|'''Potencia motor''' | |'''Potencia motor''' | ||

|1 | |1 KW | ||

|- | |- | ||

|'''Dimensiones aprox.''' | |'''Dimensiones aprox.''' | ||

| Línea 212: | Línea 222: | ||

=== Consumos de energía, agua y otros servicios === | === Consumos de energía, agua y otros servicios === | ||

{| class="wikitable" | |||

|Ítem | |||

|Cantidad | |||

|Consumo individual horario (kWh) | |||

|Consumo Total (kWh) | |||

|Calculo de horas mensual | |||

|Consumo mensual (kWh) | |||

|- | |||

|Aire acondicionado | |||

|1 | |||

|2.16 | |||

|2.16 | |||

|80 | |||

|172.8 | |||

|- | |||

|Computadora | |||

|7 | |||

|0.4 | |||

|2.8 | |||

|130 | |||

|364 | |||

|- | |||

|Impresora | |||

|3 | |||

|0.15 | |||

|0.45 | |||

|10 | |||

|4.5 | |||

|- | |||

|Luminaria producción | |||

|25 | |||

|0.07 | |||

|1.75 | |||

|160 | |||

|280 | |||

|- | |||

|Ventiladores | |||

|8 | |||

|0.2 | |||

|1.6 | |||

|160 | |||

|256 | |||

|- | |||

|Plafones | |||

|28 | |||

|0.04 | |||

|1.12 | |||

|160 | |||

|179.2 | |||

|- | |||

|Horno | |||

|1 | |||

|1.3 | |||

|1.3 | |||

|15 | |||

|19.5 | |||

|- | |||

|Proyector | |||

|1 | |||

|0.15 | |||

|0.15 | |||

|10 | |||

|1.5 | |||

|- | |||

|Aspiradora | |||

|1 | |||

|0.675 | |||

|0.675 | |||

|30 | |||

|20.25 | |||

|- | |||

|Heladera | |||

|1 | |||

|0.36 | |||

|0.36 | |||

|720 | |||

|259.2 | |||

|- | |||

|Cafeteras | |||

|3 | |||

|0.72 | |||

|2.16 | |||

|50 | |||

|108 | |||

|- | |||

|Troqueladora | |||

|2 | |||

|1 | |||

|2 | |||

|160 | |||

|320 | |||

|- | |||

|Aparado | |||

|4 | |||

|0.5 | |||

|2 | |||

|160 | |||

|320 | |||

|- | |||

|Estufa | |||

|2 | |||

|1 | |||

|2 | |||

|160 | |||

|320 | |||

|- | |||

|Lavaropa | |||

|2 | |||

|1.5 | |||

|3 | |||

|160 | |||

|480 | |||

|} | |||

Total = 3104 KW | |||

El consumo de agua se resume en 20 litros por día por persona: 6 litros por descarga de inodoro (1 vez al día), 2 litros por descarga de mingitorio (3 veces al día), 2 litros por consumo de lavamanos (4 veces al día). Teniendo en cuenta que son 17 las personas involucradas diariamente y que tenemos 20 días laborales al mes, se calculan 6800 litros consumidos de agua potable mensualmente. | El consumo de agua se resume en 20 litros por día por persona: 6 litros por descarga de inodoro (1 vez al día), 2 litros por descarga de mingitorio (3 veces al día), 2 litros por consumo de lavamanos (4 veces al día). Teniendo en cuenta que son 17 las personas involucradas diariamente y que tenemos 20 días laborales al mes, se calculan 6800 litros consumidos de agua potable mensualmente. | ||

| Línea 352: | Línea 473: | ||

Se trabajará con un equipo, que trabajará 5 días a la semana en turnos de 8hs de 8 A.M a 16 P.M. | Se trabajará con un equipo, que trabajará 5 días a la semana en turnos de 8hs de 8 A.M a 16 P.M. | ||

A los 365 días del año hay que descontarle 15 días de vacaciones y 10 de feriados obligatorios. Durante | A los 365 días del año hay que descontarle 15 días de vacaciones (fin de enero o principios de febrero a confirmar) y 10 de feriados obligatorios. Durante los 15 días de vacaciones la fabrica permanecera cerrada. | ||

Se determinarán: | Se determinarán: | ||

| Línea 382: | Línea 503: | ||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="2" |SECCIONES | | colspan="2" |SECCIONES | ||

|Capacidad Teorica / Maq x | |Capacidad Teorica / Maq x Hora | ||

|Horas Activas / Año | |Horas Activas / Año | ||

|Capacidad Teorica / Año | |Capacidad Teorica / Año | ||

| Línea 716: | Línea 837: | ||

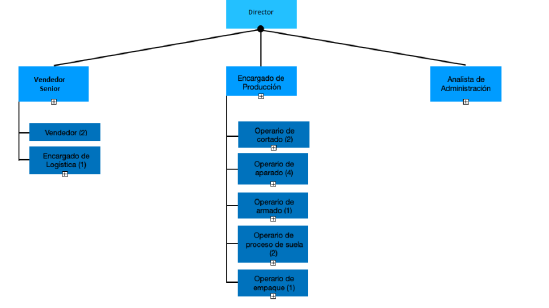

== Determinación del Personal == | == Determinación del Personal == | ||

[[Archivo:AAAA.png|miniaturadeimagen|549x549px]] | |||

=== Descripción de los puesto de trabajo === | === Descripción de los puesto de trabajo === | ||

La cantidad de operarios se determinaron en función de: | |||

Los de procesos segun los calculos efectuados de tiempos y rendimientos. | |||

Los de comercial y administración lo determinamos en función a la visita realizada. | |||

* Vendedor: puesto destinado a la gestión, manejo y relación de clientes. | * Vendedor: puesto destinado a la gestión, manejo y relación de clientes. | ||

* Encargado de logística: puesto destinado a la logística externa de mercadería, sumado a la logística interna de suministro de materia prima y semielaborados para producción. | * Encargado de logística: puesto destinado a la logística externa de mercadería, sumado a la logística interna de suministro de materia prima y semielaborados para producción. | ||

| Línea 731: | Línea 857: | ||

=== Calificación y formación necesaria === | === Calificación y formación necesaria === | ||

* Vendedor: | * Vendedor: Secundario completo. | ||

* Encargado de logística: estudiante de Ingeniería Industrial o Ingeniero Industrial recibido. | * Encargado de logística: estudiante de Ingeniería Industrial o Ingeniero Industrial recibido. | ||

* | * Vendedor Senior: Estudiante de Ingeniería Industrial o afines. | ||

* Operario de empaque: secundario completo. | * Operario de empaque: secundario completo. | ||

* Operario de proceso de suela: secundario completo. | * Operario de proceso de suela: secundario completo. | ||

| Línea 802: | Línea 928: | ||

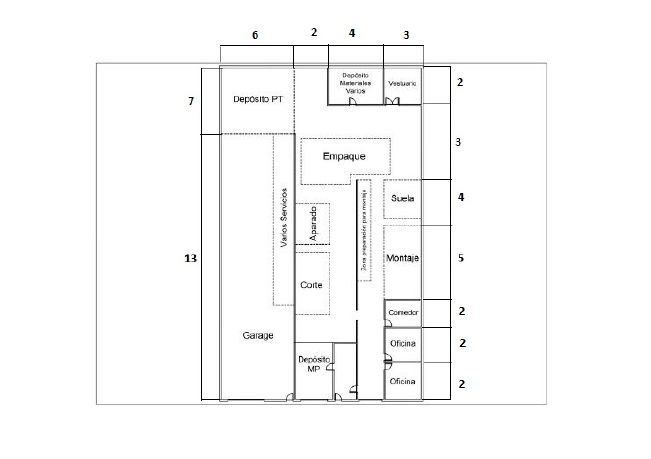

=== Plano de la Planta mostrando la distribución de las distintas áreas === | === Plano de la Planta mostrando la distribución de las distintas áreas === | ||

[[Archivo: | [[Archivo:Pp.jpg|centro|miniaturadeimagen|651x651px]] | ||

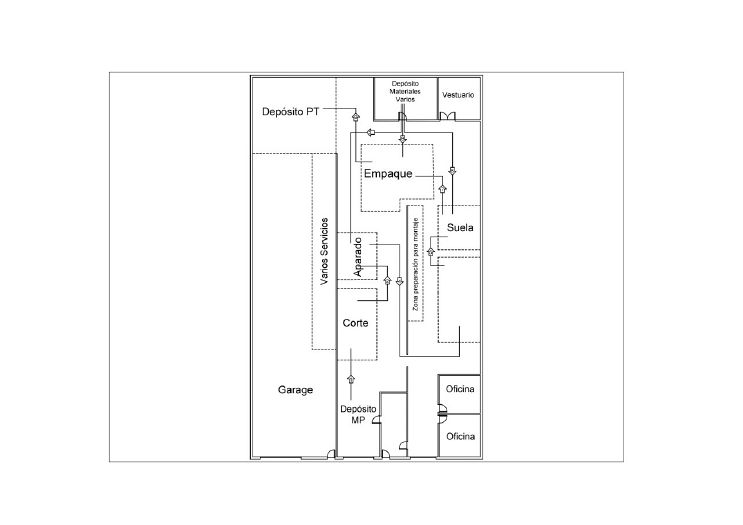

=== Plano mostrando el recorrido de los materiales === | === Plano mostrando el recorrido de los materiales === | ||

Revisión actual - 23:24 27 ago 2019

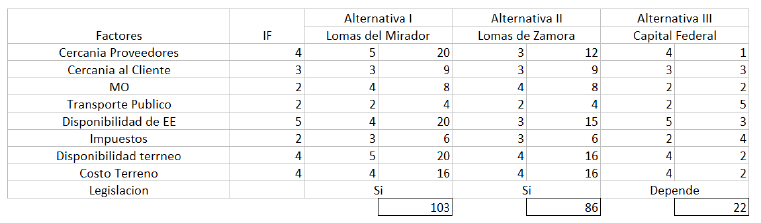

Determinación de la Localización

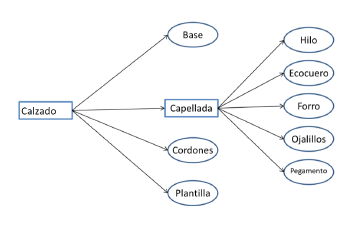

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

- Plancha de Carton con Eva

- Bases

- Forro

- Eco-Cuero

- Cordones

- Ojalillos

- Caja

- Adhesivo

- Hilo

- Plantilla

| Numero Item | Descripcion | Nivel | Cantidad | Unidades |

| 1 | Planchas / Plantilla | 1 | 1 | par |

| 2 | Bases | 1 | 1 | par |

| 3 | Forros | 2 | 0,3 | m2 |

| 4 | Eco-Cuero | 2 | 0,35 | m2 |

| 5 | Cordones | 1 | 1 | par |

| 6 | Ojalillos | 2 | 28 | unidad |

| 7 | Caja | 1 | 1 | unidad |

| 8 | Hilo | 2 | 2,7 | m |

| 9 | Pegamento | 2 | No se calcula | |

Especificaciones Técnicas

- Bases: hecho de expanso con robapesos, 5 cm de altura.

- Cordones: de hilos de nylon,120 cm de largo.

- Ojalillos: de aluminio, 5 mm de diámetro exterior.

- Caja: de cartón, 28 cm de ancho, 34 cm de largo, 12 cm de alto.

- Plantilla: de cartón con goma eva.

Normas Aplicables

No existe norma alguna que deba cumplir el producto. Nuestra empresa se basa en los estanderes de calidad fijados internamente, dado que no hay ningun ente que lo regule

Plan de Ensayos

Una vez terminado el proceso productivo, se realizara una inspeccion visual del producto terminado. Esta misma evaluara las siguientes caracteristicas:

- Manchas

- Accesorios defectuosos y totalidad de los mismos

- Terminación sea la correcta

Tambien se realizara una inspeccion luego del empaquetado para verificar la correcta asignacion del par a la caja segun talle/modelo/color.

Acondicionamiento del Producto

Luego de finalizado el proceso productivo, cada par se colocara en su respectiva caja junto con un papel seda para la proteccion del mismo. La caja ya posee la etiqueta con el talle/modelo/color que le corresponde. Luego se colocan 6 o 12 cajas, segun la medida de la caja maestra, en la caja maestra para la proteccion del empaquetado. En una misma caja amestra se encuentran productos de igual modelo y color, denominado en el rubro "tareas".

La distribucion del producto se hace a travez de las tareas mencionados.

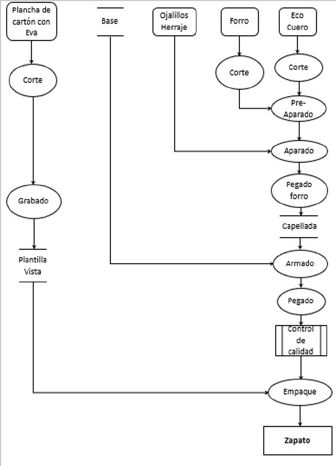

Definición del Proceso de Producción

Corte: El cortado es un proceso sencillo y repetitivo que se realiza de forma manual, con maquinaria, y se utiliza de referencia la escala de las piezas. Los operarios de corte despliegan el material sobre la “mesa de corte” con la pluma y realizan el procedimiento. Es muy importante que dicha persona posicione de manera óptima la escala sobre el material a cortar para lograr un máximo aprovechamiento.

Tiempo unitario: 3.34 mins

Tiempo por lote: 601 minutos

Aparado: el aparado recibe todas las piezas del cortado y es el encargado de coser y entregarle al armado la capellada terminada. Para esto cuenta con los operarios de cocido, que ademas realizan lo que denominamos el pre-aparado. En este último proceso se produce la colocación de ojalillos y del sementado. Luego se cosen ambas partes. Para este proceso vamos a utilizar una maquina de coser tipo poste de dos agujas. Ademas se utilizaran un pincel para el segmentado y sacabocado para realizar las perforaciones para colocar los ojalillos

Tiempo unitario: 7.5 mins

Tiempo por lote: 1350 minutos

Armado: en este proceso se coloca la capellada terminada sobre la horma y con una pinza de armado se estira el corte para luego dejarlo firme con clavos sobre la parte inferior de la horma.

Tiempo unitario: 2.15

Tiempo por lote: 387 minutos

Suela: en dicho procedimiento el operario realizan las operaciones de pegado de las bases y colocarlas en el carro de armado. Luego, se adhesiva la capellada terminada y las coloca junto con la base sobre una estufa para activar ambos adhesivos. Es muy importante que el suelero deje el tiempo justo la base en la estufa y no excederse ya que al tratarse de una base de expanso se puede quemar.

Una vez que se haya activado el adhesivo se procede al pegado manual para luego colocarlo en el lavarropas donde se presiona el par finalizando así el proceso de suela.

Tiempo unitario: 3.85

Tiempo por lote 693 minutos

Empaque: una vez que el zapato se termina de enfriar la empaquista procede a su inspección visual. Si encuentra una falla se reprocesa, en caso de ser posible, o se descarta. Si el par está en óptimas condiciones se pone en la caja y luego en la tarea.

Tiempo unitario: 1.87 minutos

Tiempo por lote: 337 minutos

Se producirá de a lotes de 180 pares. Los tiempos se obtuvieron de dos fabricas que se encuentran en funcionamiento

Determinación de máquinas e instalaciones

Especificaciones técnicas de las máquinas

Para la designación de las maquinarias, nos basamos en las que se utilizan actualmente en la industria.

- Corte: Maquina Troqueladora (Necesitaremos 2 maquinas)

- Aparado: Maquina de coser tipo poste (Necesitaremos 4 maquinas)

- Armado: Se realiza sin Maquinaria

- Suela: Estufa y Lavaropa (Necesitaremos 2 maquinas de cada una)

- Empaque: Se realiza sin Maquinaria

Corte

Máquina: Troqueladora Atom S120C TIPO PLUMA

| Modelo | S120C |

| Mesa de trabajo | 900 X 430 mm |

| Anchura del brazo | 370 mm |

| Potencia máxima | 20 tn / 196 KN |

| Carrera máxima | 90 mm |

| Potencia motor | 1 KW |

| Dimensiones aprox. | 900 x 870 x 1400 mm |

| Peso neto | 630 Kg |

Aparado

Máquina: Máquina de coser tipo poste de dos agujas Typical TW 820

| Modelo | 820 |

| Máximo de puntadas | 2.000 rpm |

| Largo de puntada | 4 mm |

| Movimiento de la barra aguja | 33,4 mm |

| Prensatela a mano | 6 mm |

| Prensatela a rodillera | 13 mm |

| Aguja | DPX5 12 - 20 |

| Área de trabajo | 223 X 121 MM |

| Altura de poste | 178 MM |

| Potencia | ½ HP |

Suela

Estufa: Trabaja por lotes de pares, mientras el operario coloca pegamento a una unidad la otra está en posición para lograr la activación del pegamento. Punto crítico de esta maquinaria es el consumo de energía eléctrica. Tamaño aproximado 1 x 1,5 mts

Lavarropas

Consumos de energía, agua y otros servicios

| Ítem | Cantidad | Consumo individual horario (kWh) | Consumo Total (kWh) | Calculo de horas mensual | Consumo mensual (kWh) |

| Aire acondicionado | 1 | 2.16 | 2.16 | 80 | 172.8 |

| Computadora | 7 | 0.4 | 2.8 | 130 | 364 |

| Impresora | 3 | 0.15 | 0.45 | 10 | 4.5 |

| Luminaria producción | 25 | 0.07 | 1.75 | 160 | 280 |

| Ventiladores | 8 | 0.2 | 1.6 | 160 | 256 |

| Plafones | 28 | 0.04 | 1.12 | 160 | 179.2 |

| Horno | 1 | 1.3 | 1.3 | 15 | 19.5 |

| Proyector | 1 | 0.15 | 0.15 | 10 | 1.5 |

| Aspiradora | 1 | 0.675 | 0.675 | 30 | 20.25 |

| Heladera | 1 | 0.36 | 0.36 | 720 | 259.2 |

| Cafeteras | 3 | 0.72 | 2.16 | 50 | 108 |

| Troqueladora | 2 | 1 | 2 | 160 | 320 |

| Aparado | 4 | 0.5 | 2 | 160 | 320 |

| Estufa | 2 | 1 | 2 | 160 | 320 |

| Lavaropa | 2 | 1.5 | 3 | 160 | 480 |

Total = 3104 KW

El consumo de agua se resume en 20 litros por día por persona: 6 litros por descarga de inodoro (1 vez al día), 2 litros por descarga de mingitorio (3 veces al día), 2 litros por consumo de lavamanos (4 veces al día). Teniendo en cuenta que son 17 las personas involucradas diariamente y que tenemos 20 días laborales al mes, se calculan 6800 litros consumidos de agua potable mensualmente.

El resto de los servicios se consideran despreciables respecto del proceso productivo y a las actividades de los empleados.

Mantenimiento, medios de control y sistemas de seguridad

Mantenimiento

Las maquinas que se van a utilizar no requieren grandes tareas de mantenimento, por lo que decidimos realizar unicamente mantenimiento corectivo. Apoyando la decision, gente que trabaja en la industria nos comento que los problemas con las maquinas suceden muy espaciadamente y que son tareas faciles de arreglar por lo general. Se realizaran tareas de limpieza semanalmente por los mismos operarios

Sistemas de seguridad

EPP:

- Para el proceso de corte se necesitará guardapolvo, antiparras y guantes de malla metálica por exposición a posibles cortes.

- Para el proceso de armado se necesitará guardapolvo y tapones por el ruido constante que producen las máquinas de coser.

- Para el proceso de suela se necesitará guardapolvo, guantes de látex y máscara respiradora por la exposición con el potente pegamento.

- Para el proceso de empaque sólo se necesitará guardapolvo.

- Para el proceso que se utiliza pegamento se le brindara barbijos.

Sistemas de seguridad:

- Contra incendios: Matafuegos ABC

- Parada de máquinas

- Señalización de cada sección

- Capacitación de operarios

- Extractores (sector donde se trabaje con pegamento)

Balance Anual de Material. Produccion Seccional

De acuerdo a la tecnologia adoptada, la produccion se desarollara a travez de 5 secciones operativas, produciendo 45000 pares en estado de regimen

Se determinará, en un año de régimen:

a) el volumen total ingresado en la primera sección operativa

b) el consumo real de MP, teniendo en cuenta que reingresan a la primera sección los desperdicios recuperables que tiene el proceso

c) el porcentaje de desperdicio operativo, en función de producción

d) el porcentaje de desperdicio real, en función de producción

Los 2944 pares de desperdicio no recuperable se calcularon de la siguiente manera;

Se sabe que se necesitan 0.35 m2 de eco cuero por par de los cuales se obtiene un desperdicio de 0.02 m2. Por lo tanto multiplicando por la cantidad de pares anuales obtenemos el resultado mencionado.

| Secciones | Desperdicios (Pares/Año) | ||

| Recuperables | No recuperables | ||

| 1 | Cortado | 0 | 2944 |

| 2 | Aparado | 0 | 0 |

| 3 | Armado | 0 | 0 |

| 4 | Suela | 0 | 0 |

| 5 | Empaque | 0 | 0 |

| Secciones | Alimentacion | Desperdicios | Producciones Seccionales | ||

| Recuperables | No Recuperables | ||||

| 1 | Cortado | 47944 | 0 | 2944 | 45000 |

| 2 | Aparado | 45000 | 0 | 0 | 45000 |

| 3 | Armado | 45000 | 0 | 0 | 45000 |

| 4 | Suela | 45000 | 0 | 0 | 45000 |

| 5 | Empaque | 45000 | 0 | 0 | 45000 |

| Totales | 47944 | 0 | 2944 | 45000 | |

Volumen ingresado a la primer seccion operativa : 47944 pares (cabe aclarar que cada par lleva 0.3531 m2 de cuero y un desperdicio de 0.0231 m2)

Consumo real de materia prima = 47944 pares

Porcentaje de desperdicio operativo, en función de producción = (2944) / 45000 x 100 = 6.54%

Porcentaje de desperdicio real, en función de producción = (2944) / 45000 x 100 = 6.54%

Ritmo de Trabajo

Se trabajará con un equipo, que trabajará 5 días a la semana en turnos de 8hs de 8 A.M a 16 P.M.

A los 365 días del año hay que descontarle 15 días de vacaciones (fin de enero o principios de febrero a confirmar) y 10 de feriados obligatorios. Durante los 15 días de vacaciones la fabrica permanecera cerrada.

Se determinarán:

a) horas activas/año de las máquinas operativas

b) horas/año trabajadas por cada operario

En este proyecto, las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales.

a) Horas activas/año de las máquinas operativas

días activos/año = 52 semanas - 2 semanas de vacaciones = 50 semanas, se trabaja 5 días por semana y hay 10 feriados, lo que arroja un total de 244 días.

horas activas/año = 244 x 8 = 1952 horas

b) Horas/año trabajadas por cada operario

Como sólo hay un equipo de operarios, el valor será el mismo que en el punto anterior, es decir, 1952 horas.

Capacidad real anual de la maquinaria tipo de cada Secccion Operativa

Aclaramos que las secciones que no poseen maquinaria se realizo el calculo en base al operario.

Coeficiente operativo = (horas activas/año - horas de paro totales/año) / horas activas/año

Resultando Capacidad Real = Capacidad teórica x Coeficiente operativo

A partir de esto, calculamos la capacidad real anual de la maquinaria tipo (teniendo como datos la capacidad teórica por hora de cada máquina y el rendimiento operativo):

| SECCIONES | Capacidad Teorica / Maq x Hora | Horas Activas / Año | Capacidad Teorica / Año | Rendimiento Operativo | Cap Real / Maq x Año | |

| 1 | Cortado | 17.96 | 1952 | 35065.87 | 75.00% | 26299 |

| 2 | Aparado | 8.00 | 1952 | 15616.00 | 85.00% | 13274 |

| 3 | Armado | 27.91 | 1952 | 54474.42 | 90.00% | 49027 |

| 4 | Suela | 15.58 | 1952 | 30420.78 | 92.00% | 27987 |

| 5 | Empaque | 32.00 | 1952 | 62464.00 | 95.00% | 59341 |

Capacidad de maquinas por secciòn, capacidad real anual de cada seccion y aprovechamiento

Se realizaron los calculos para determinar:

a) cantidad de máquinas operativas por sección

b) capacidad real anual de cada sección

c) grado de aprovechamiento en relación al programa de producción

| SECCIONES | Programa de Produccion Anual | Cap Real / Maq x Año | Cant de maq Teorica | Cantidad Mauqinas Necesarias | Cap real / Seccion x año | Aprovechamiento Seccional |

| Cortado | 45000 | 26299 | 1.71 | 2 | 52599 | 85.55% |

| Aparado | 45000 | 13274 | 3.39 | 4 | 53094 | 84.75% |

| Armado | 45000 | 49027 | 0.92 | 1 | 49027 | 91.79% |

| Suela | 45000 | 27987 | 1.61 | 2 | 55974 | 80.39% |

| Empaque | 45000 | 59341 | 0.76 | 1 | 59341 | 75.83% |

Cuello de botella y capacidad real del equipo

El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección 3 correspondiente al armado.

La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando 49027 Pares/año.

Determinación de la Evolucion de Mercaderias

Tiempo de entrega y envíos de las mercaderías

Si bien los tiempos de entrega van a depender del volumen de mercaderías, frecuencias de pedidos y necesidades de los clientes, se distinguen dos tipos de modalidades. En la primera, el cliente hace el pedido por toda la temporada. En la segunda, el cliente realiza pedidos semanalmente en función de su demanda particular.

Con lo que respecta al envío de la mercadería, también barajaremos dos situaciones: los clientes pueden retirar el pedido por la fábrica, o bien utilizar nuestra logística externa para despachar los productos hacia la localidad del cliente, corriendo por su cuenta este costo. En la segunda alternativa, se promete de 1 a 2 días laborales de tardanza en la entrega (una vez terminada la producción del pedido) para clientes localizados en CABA o en el primer cordón del Conurbano Bonaerense. Para localidades más lejanas, el tiempo de entrega será en función de la distancia.

Tamaño y frecuencias de compras

Teniendo en cuenta que todos nuestros proveedores son de industria nacional, o su defecto, cuentan con las materias primas en stock, las compras para abastecer el plan maestro de producción se hacen semanalmente. Solo se realizará por única vez, un pedido por el doble de lo necesario, una vez puesta en marcha la fábrica.

Para las cantidades, se deben considerar que la producción semanal es de 900 pares de zapatos. Una vez en régimen, los insumos se solicitarán siguiendo los siguientes volúmenes.

| Insumo | Cantidad | Aclaración |

|---|---|---|

| Base | 900 | la unidad de pedido es por par |

| Plantilla | 900 | la unidad de pedido es por par |

| Cordón | 13 gruesas | cada gruesa la componen 72 pares de cordones: 13*72=936 |

| Eco-cuero | 6 rollos | cada rollo tiene 50 metros de largo, y se sacan 3 pares por metro: 50*3*6=900 |

| Forro | 10 rollos | cada rollo tiene 30 metros de largo, y se sacan 3 pares por metro: 30*3*10=900 |

| Ojalillos | 25200 | 28 ojalillos por par: 28*900=25200 |

Cabe destacar, que el único insumo que se solicitará mensualmente, son las cajas de empaquetado del producto final, siendo esta cantidad de 3600 cajas por mes.

Volumen de la producción durante el periodo de puesta en marcha

Se determino el periodo de puesta en marcha de 3 meses en función de la maquinaria y capacitación de los empleados entre otras cosas

Teniendo en cuneta que la producción mensual en régimen es de 3914 pares:

| MES | Ritmo de Produccion al inicio | Ritmo de Produccion al final | Produccion Promedio | Produccion mensual promedio | Produccion propuesta |

| 1 | 0.00% | 60.00% | 30.00% | 3914 | 1175 |

| 2 | 60.00% | 80.00% | 70.00% | 3914 | 2740 |

| 3 | 80.00% | 100.00% | 90.00% | 3914 | 3523 |

Consiguiendo así un total de 7348 pares en 3 meses

Luego para los 8,5 meses restantes del año se calcula una producción de: 33269 pares

Lo que termina dándonos:

| Volumen de produccion en el año 1: | 40707 | |

| Volumen de produccion anual en los años 2 al 5: | 45000 | |

Stock promedio del producto elaborado

Teniendo en cuenta que mantendremos un tiempo de entrega de 1 semana

45.000 Pares / 50 Semanas = 900 Pares / Semanas

El stock promedio de producto elaborado va a estar entre 0 y 900, que arroja un valor de 450 unidades semaneles.

Este stock se forma en el periodo de puesta en marcha, y se mantendrá constante a largo del proyecto.

Evolución de las ventas durante la vida útil del proyecto

| Ventas del año 1: | 40257 | Pares |

| Ventas de los años 2 a 5: | 45000 | Pares |

Consumo de Materia Prima para el programa de producción y formación de mercadería en curso

Estimamos que durante el periodo de puesta en marcha se necesitaría adicionalmente un 20% mas de materia prima para la fabricación, dado que los procesos no presentan una alta complejidad

El ciclo de elaboración demanda 4 días dado que se trabajara de a lotes de 180 pares (desde el ingreso de la materia prima y semielaborados al sector operativo, hasta el deposito de producto terminado con su respectiva inspección de calidad)

Por lo tanto se realizaran: 244 días / 4 días por ciclo = 61 ciclos anuales

| Cantidad de Pares equivalentes debido al adicional y el desperdicio | 9412 | Pares |

| Cantidad de Pares teniendo en cuenta los desperdicios | 35445 | Pares |

| Cantidad pares equivalentes en el Año 1 | 44857 | Pares |

| Volumen de Producciond el Año 1 | 40707 | Pares |

| Desperdicio no Recurable del Año 1 | 4150 | Pares |

b) Consumo de materia prima en la mercadería en proceso:

Volumen de MP requerido: la alimentación del proceso durante el ciclo de elaboración es:

47.944 / 61 = 786 Pares (incluyendo desperdicios recuperables y no recuperables)

Esta mercadería en curso y semielaborada está destinada a ser (en régimen):

Producto elaborado = 786 Pares / 1,0654 = 737,75 Pares

Desperdicio no recuperable = 737,75 Pares x 0,0654 = 49 Pares

Total MP en mercadería en curso y semielaborada = 786 Pares

c) Consumo total de MP en el año 1:

Para productos elaborados = 44857 Pares

Para la mercadería en curso y semielaborada = 786 Pares

Total consumo MP en el año 1 = 45643 Pares

Año 2 a 5: el consumo de MP es exclusivamente destinado a la producción de cada año:

Producción anual = 47944 Pares

Desperdicios no recuperables = 2944 Pares

Stock promedio de MP y programa de compras

A fin de evitar cualquier demora en la producción al iniciar el año, decidimos que al finalizar enero tendremos el stock mínimo de MP. Las compras se realizarán mensualmente a lo largo de todo el año.

En estado de régimen será (en unidades de PT):

a) Stock mínimo de MP = 45000 / 11,5 = 4170 mensual (consumo mensual)

b) Variación de stock de MP durante el año y programa de compras:

| Al final del mes | Stock | Compras | Al final del mes | Stock | Compras |

| Enero | 4170 | 3996 | Julio | 5322 | 3996 |

| Febrero | 4362 | 3996 | Agosto | 5514 | 3996 |

| Marzo | 4554 | 3996 | Septiembre | 5706 | 3996 |

| Abril | 4746 | 3996 | Octubre | 5898 | 3996 |

| Mayo | 4938 | 3996 | Noviembre | 6090 | 3996 |

| Junio | 5130 | 3996 | Diciembre | 6282 | 3996 |

Determinación del Personal

Descripción de los puesto de trabajo

La cantidad de operarios se determinaron en función de:

Los de procesos segun los calculos efectuados de tiempos y rendimientos.

Los de comercial y administración lo determinamos en función a la visita realizada.

- Vendedor: puesto destinado a la gestión, manejo y relación de clientes.

- Encargado de logística: puesto destinado a la logística externa de mercadería, sumado a la logística interna de suministro de materia prima y semielaborados para producción.

- Gerente de Ventas: diagramación, gestión, supervisión y control del sector de ventas.

- Operario de cortado: puesto de planta relacionado a tareas, manejo de materiales, uso de maquinaria y limpieza de proceso de la actividad de cortado.

- Operario de aparado: puesto de planta relacionado a tareas, manejo de materiales, uso de maquinaria y limpieza de proceso de la actividad de aparado.

- Operario de armado: puesto de planta relacionado a tareas, manejo de materiales, uso de maquinaria y limpieza de proceso de la actividad de armado.

- Operario de proceso de suela: puesto de planta relacionado a tareas, manejo de materiales, uso de maquinaria y limpieza de proceso de la actividad de suela.

- Operario de empaque: puesto de planta relacionado a tareas, manejo de materiales, uso de maquinaria y limpieza de proceso de la actividad de empaque, encargado de control de calidad.

- Encargado de Producción: planificación, programación y control de producción, encargado de logística interna de planta, supervision y control de los procesos y actividad de operarios.

- Analista de Administración: gestión y control de la actividad económico-financieras de la empresa.

Calificación y formación necesaria

- Vendedor: Secundario completo.

- Encargado de logística: estudiante de Ingeniería Industrial o Ingeniero Industrial recibido.

- Vendedor Senior: Estudiante de Ingeniería Industrial o afines.

- Operario de empaque: secundario completo.

- Operario de proceso de suela: secundario completo.

- Operario de armado: secundario completo.

- Operario de aparado: secundario completo.

- Operario de cortado: secundario completo.

- Encargado de Producción: Ingeniero Industrial recibido.

- Analista de Administración: Licenciado en Administración de Empresas o carreras a fines.

Listado de Equipos Auxiliares, Muebles y Útiles

Área Comercial y Administración:

- Una computadora por cada empleado con sus respectivos accesorios.

- Dos impresoras para uso compartido.

- Resmas de hojas A4 y Oficio.

- Útiles de escritura.

- Un escritorio por cada empleado con cajones individuales

- Una silla ergonómica por cada empleado

- Ocho sillas comunes.

- Una mesa de reuniones.

- Cortinas.

- Teléfono del área.

- Aire acondicionado frío/calor.

- Cafetera.

- 6 cestos de basura: 3 reciclable y 3 no reciclable.

- Armario para dejar pertenencias.

- Un proyector

Oficina Dueño

- Una computadora con sus respectivos accesorios cada uno.

- Una impresora.

- Resmas de hojas A4 y Oficio.

- Lapiceras, lápices, resaltadores, tijeras, reglas y gomas de borrar.

- Escritorio

- Silla ergonómica.

- Dos sillas comunes.

- Cortinas.

- Teléfono del Área.

- Dos cestos de basura: reciclable y no reciclable.

- Aire acondicionado frío/calor.

- Cafetera.

- Armario

- Un celular

Comedor

- Mesa.

- 18 sillas.

- Horno eléctrico.

- Heladera.

Depósitos

- Estanterías metálicas.

- Dos zorras hidráulicas.

- 1 vehículo

Vestuario

- 2 duchas

- 2 inodoros

- 2 migitorios

- 2 bachas

- 1 Espejo

Área Producción

- Equipos de ventilación generalizada.

- Elementos de protección personal.

- 14 lockers para guardar cosas de uso personal.

- Baño compartido con área de limpieza.

- 1 vehículo

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

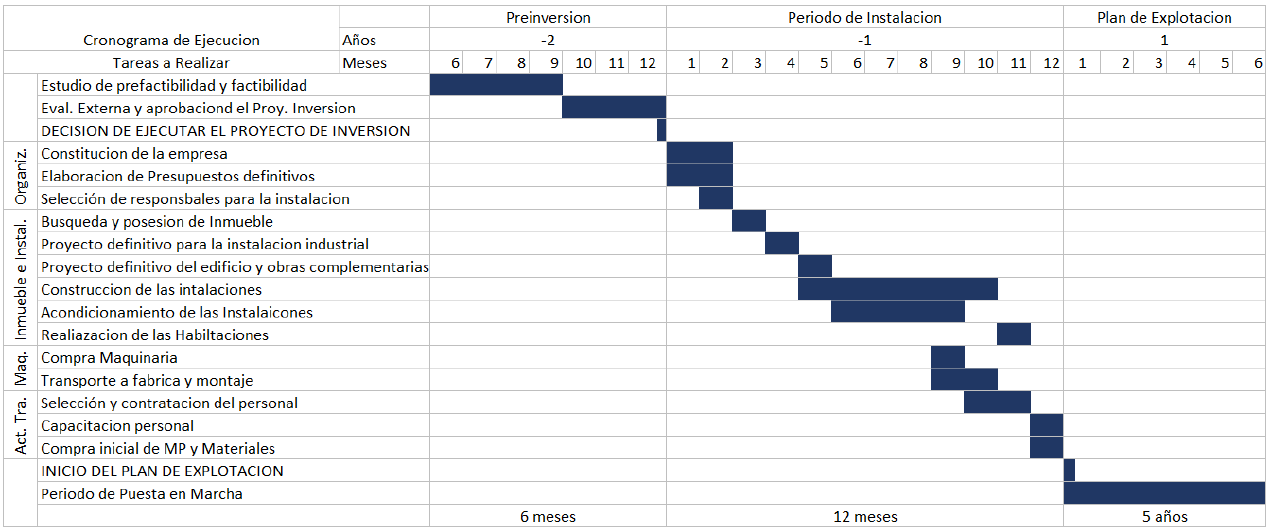

Cronograma de ejecución