Diferencia entre revisiones de «2020/Grupo2/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestran 52 ediciones intermedias de 5 usuarios) | |||

| Línea 1: | Línea 1: | ||

=== | === Determinación de localización === | ||

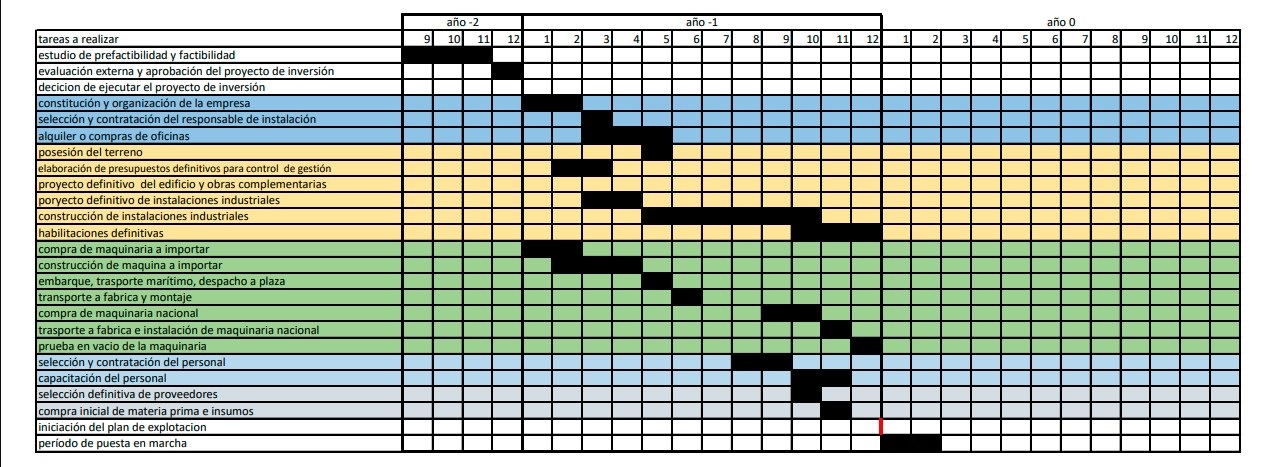

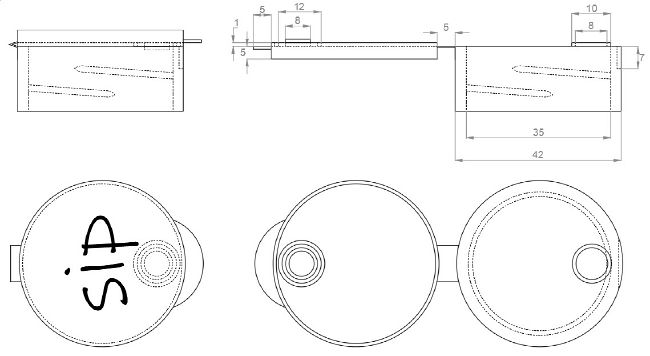

Para determinar la localización del proyecto se tuvieron en cuenta tres posibles ubicaciones: Bahía Blanca, Pacheco y | Para determinar la localización del proyecto se tuvieron en cuenta tres posibles ubicaciones: Bahía Blanca, Pacheco y Campana, todas ubicadas en la Provincia de Buenos Aires. Las mismas fueron elegidas por su cercanía a los proveedores o por ser polos industriales con presencia de la industrial plástica. | ||

[[Archivo:Localización 2.0 .png|alt=|centro|miniaturadeimagen|566x566px|Localización]] | |||

Analizando los resultados obtenidos vemos que Pacheco (Provincia de Buenos Aires) es la opción que más puntos suma, sin embargo no hay gran diferencia entre las otras opciones, por lo que creemos que es indistinto elegir entre cualquiera de ellas. | |||

=== Definición técnica del producto === | |||

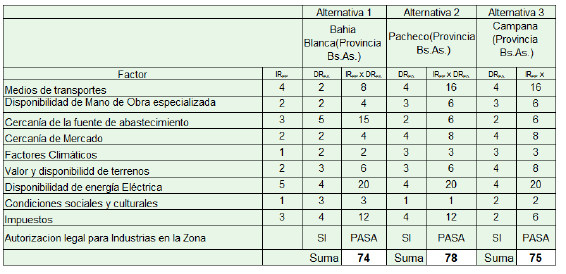

==== Planos de fabricación: ==== | |||

[[Archivo:Plano botella.jpg|miniaturadeimagen|Plano de fabricación botella|alt=|centro]] | |||

[[Archivo:Plano tapa.jpg|centro|miniaturadeimagen|650x650px|Plano de fabricación tapa]] | |||

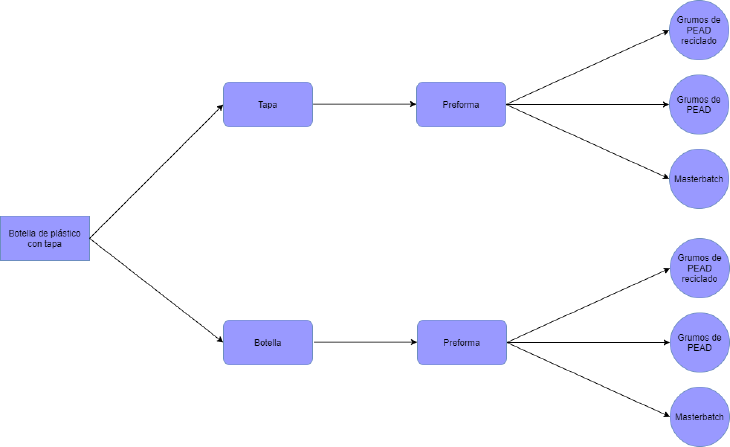

==== '''Diagrama arbóreo:''' ==== | |||

[[Archivo:Arboreo botellas de plásticos.png|centro|miniaturadeimagen|730x730px]] | |||

==== '''Listado de materiales (BOM):''' ==== | |||

{| class="wikitable" | |||

| rowspan="2" |'''CÓDIGO''' | |||

| rowspan="2" |'''DESCRIPCIÓN''' | |||

| | |||

| colspan="3" |'''NIVEL''' | |||

|- | |||

|'''1''' | |||

|'''2''' | |||

|'''3''' | |||

|'''4''' | |||

|- | |||

|'''GP''' | |||

|'''Grumos de PEAD''' | |||

| | |||

| | |||

| | |||

|'''X''' | |||

|- | |||

|'''GPR''' | |||

|'''Grumos de PEAD reciclado''' | |||

| | |||

| | |||

| | |||

|'''X''' | |||

|- | |||

|'''MB''' | |||

|'''Masterbatch''' | |||

| | |||

| | |||

| | |||

|'''X''' | |||

|- | |||

|'''PRE''' | |||

|'''Preforma''' | |||

| | |||

| | |||

|'''X''' | |||

| | |||

|- | |||

|'''TP''' | |||

|'''Tapa''' | |||

| | |||

|'''X''' | |||

| | |||

| | |||

|- | |||

|'''BOT''' | |||

|'''Botella''' | |||

| | |||

|'''X''' | |||

| | |||

| | |||

|- | |||

|'''BOTF''' | |||

|'''Botella Terminada''' | |||

|'''X''' | |||

| | |||

| | |||

| | |||

|} | |||

==== Plan de ensayos ==== | |||

No existe una norma que detalle cuales son los ensayos necesarios para las botellas plásticas, porque en gran parte depende de la sustancia que se va a almacenar. | |||

En nuestro caso al referirse a una botella utilizada para la actividad diaria que no va a contener líquidos calientes o alguna sustancia que contenga ácidos, no se tienen en cuenta ensayos para ese tipo de aplicaciones. Por lo tanto los ensayos a realizar serán los siguientes: | |||

- Ensayo de migración | |||

- Resistencia a impacto por caída libre | |||

- Control dimensional (sobre todo en la zona de rosca, para garantizar el correcto ajuste con el tapón tras el envasado) | |||

El control dimensional se realizará diariamente para los procesos de inyección y soplado mediante la utilización de un calibre. Estas mediciones serán realizadas por el encargado de la máquina correspondiente, bajo una inspección normal por muestreo con un nivel de calidad aceptable del 4%, tomando un tamaño de muestra de 125 botellas. Si la cantidad de botellas no conformes son 10 o menos, se aprueba el lote. Caso contrario se deberán investigar las causas de los defectos de producción y aumentar los controles pertinentes. | |||

La resistencia al impacto por caída libre se realizará a través de una botella llena de agua, cubierta con un paño de tela para evitar que se causen daños estéticos que impidan su posterior comercialización. Esta se dejará caer desde 5 metros de altura y posteriormente se comprobará su estado final. Este control se hará diariamente con 10 botellas. | |||

El ensayo de migración se utiliza para comprobar que el líquido que entra en contacto con la botella no sufra el traspaso de monómeros, aditivos y otras sustancias. Este será realizado por el instituto Argentino del envase. | |||

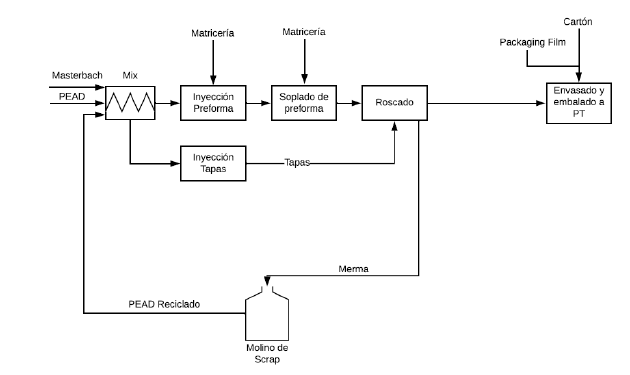

=== '''Definición del proceso de producción''' === | |||

==== Descripción de etapas del proceso productivo: ==== | |||

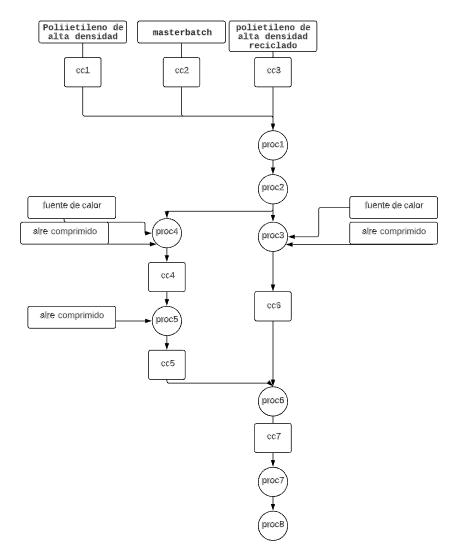

[[Archivo:Proceso productivo botella.png|centro|miniaturadeimagen|630x630px]] | |||

===== '''Recepción de Materias Primas''' ===== | |||

El proceso productivo comienza con la recepción de materias primas, las cuales son grumos de polietileno (en bolsas o big bags) y colorante Masterbatch. | |||

===== '''Mezclado''' ===== | |||

Se ingresan el polietileno, el polietileno reciclado y el colorante en un mezclador de sólidos a partir de una tolva con un mandril llenado manualmente, el cual mezcla las sustancias hasta obtener un producto uniforme y una temperatura específica. | |||

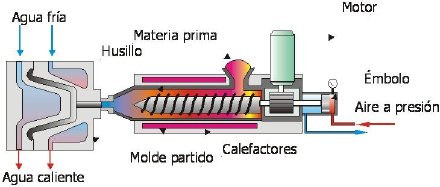

===== '''Inyección Preforma''' ===== | |||

El producto previamente mezclado, ingresa a partir de gravedad dentro de la cámara de inyección, conformada por un cilindro que es donde se desplaza el fluido y se mueve a partir de un tornillo (movilizado a partir de aire comprimido) equipado con resistencias eléctricas que funde y plastifica el producto, para luego inyectarlo a presión en un molde o cavidad específico. | |||

Luego en este molde se enfría a partir de agua de refrigeración, por medio de un chiller equipado dentro de la misma máquina. | |||

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap. | |||

[[Archivo:Inyectora botella.png|miniaturadeimagen|440x440px]] | |||

===== '''Inyección Tapas''' ===== | |||

El producto previamente mezclado, ingresa a partir de gravedad dentro de la cámara de inyección, conformada por un cilindro que es donde se desplaza el fluido y se mueve a partir de un tornillo equipado con resistencias eléctricas que funde y plastifica el producto, para luego inyectarlo a presión en un molde o cavidad específico. | |||

Luego en este molde se enfría a partir de agua de refrigeración, por medio de un chiller equipado dentro de la misma máquina. | |||

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap. | |||

[[Archivo:Soplado.png|izquierda|miniaturadeimagen|330x330px]] | |||

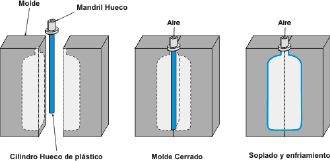

===== '''Soplado preforma''' ===== | |||

La preforma previamente inyectada, se deposita manualmente en un mandril, para luego ser colocada en un molde, a partir de la inyección de aire comprimido a través del mandril, se soplada, quedando la botella terminada. | |||

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap. | |||

===== '''Roscado y embalado''' ===== | |||

Integrando la tapa y el cuerpo de la botella, se procederá al roscado manual, para luego a partir de un lote de producto, ser streechado con un film de polietileno manualmente y embalado para envío a almacén de productos terminados. | |||

===== '''Molino de scrap - Reciclado''' ===== | |||

Previo lavado de productos de polietileno, se introducirá dentro de un molino de scrap las rebabas - mermas de nuestro proceso, junto a botellas reciclables de polietileno de alta densidad, las mismas se muelen a partir de rodillos para dar lugar a nuevos grumos de polietileno, listos para ser utilizados en nuestro proceso productivo. | |||

==== '''Cursograma sinóptico del proceso:''' ==== | |||

[[Archivo:Cursograma .png|alt=1|centro|marco|Cursograma de la botella plástica]] | |||

=== Determinación de las máquinas e instalaciones. Cálculos === | |||

==== Especificaciones técnicas de las máquinas ==== | |||

Para el mezclado e inyección: | |||

* Una inyectora con tolva incorporada, tornillo, resistencias eléctricas y chiller incorporados | |||

* Un mandril para el ingreso a tolva de máquina inyectora | |||

* Una sopladora | |||

* Tres matrices, una para inyección de preformas, una para soplado y otra para inyeccion de tapas | |||

* Compresor, tanque pulmón y piping para el aire comprimido | |||

'''Inyectora APSX-PIN''' | |||

[[Archivo:Inyectora APSX-PIM.jpg|alt=|no|marco|Inyectora APSX-PIN]] | |||

Características: | |||

{| class="wikitable" | |||

|Pistón | |||

|2.54 cm | |||

|- | |||

|Volumen de Inyección | |||

|30 cu-cm | |||

|- | |||

|Presión de Inyección | |||

|345 bar | |||

|- | |||

|Fuerza de clamp | |||

|5 tons | |||

|- | |||

|Tmáx de Proceso | |||

|315°C | |||

|- | |||

|Peso | |||

|113 kg | |||

|- | |||

|Dimensión Molde | |||

|12.19cm(W)x15.24cm(H) | |||

|- | |||

|Dimensión Máquina | |||

|109cm(L)*25.4cm(W)*38cm(H) | |||

|- | |||

|Consumo | |||

|1.25kW-h | |||

|} | |||

'''Sopladora BR-2L Ningbo Bravan''' | |||

[[Archivo:Sopladora.jpg|miniaturadeimagen|Sopladora BR-2L Ningbo Bravan|alt=|no]]Características: | |||

{| class="wikitable" | |||

|Cavidades | |||

|2 | |||

|- | |||

|Capacidad del producto | |||

|0.03-2 litros | |||

|- | |||

|Diámetro de cuello | |||

|15-90 mm. | |||

|- | |||

|Diámetro de producto | |||

|125mm (máximo) | |||

|- | |||

|Alto de producto | |||

|330mm | |||

|- | |||

|Producción téorica | |||

|600bph | |||

|- | |||

|Presión Operativa | |||

|0.7 MPa | |||

|- | |||

|Presión de Soplado | |||

|1-3MPa | |||

|- | |||

|Consumo | |||

|8kW | |||

|- | |||

|Peso | |||

|650 kg | |||

|- | |||

|Dimensiones | |||

|1.7m(L)*0.6m(W)*2.2m(H) | |||

|} | |||

'''Molino de Scrap HFS180F''' | |||

[[Archivo:Molino de scrap.jpg|miniaturadeimagen|Molino de scrap HFS180F|alt=|no]]Características: | |||

{| class="wikitable" | |||

|Tipo de Plàstico | |||

|PEAD | |||

|- | |||

|Voltaje | |||

|380V/50Hz/3Phase or customized | |||

|- | |||

|Dimensión | |||

|710*530*1250 | |||

|- | |||

|Consumo | |||

|1.5kw / 2.2kw | |||

|- | |||

|Capacidad | |||

|70-150kgs/hr | |||

|- | |||

|Potencia | |||

|1500/2200 | |||

|- | |||

|Peso | |||

|200kgs | |||

|} | |||

'''Compresor Callone C1500''' | |||

[[Archivo:Compresor Callone C1500.jpg|miniaturadeimagen|Compresor Callone C1500|alt=|no]]Características: | |||

{| class="wikitable" | |||

|Desplazamiento de AIre | |||

|170 lts/min | |||

|- | |||

|Potencia | |||

|1.5HP | |||

|- | |||

|RPM | |||

|700 | |||

|- | |||

|Cilindros | |||

|2 | |||

|- | |||

|Etapas | |||

|2 | |||

|- | |||

|Presión Máxima | |||

|150 psi | |||

|- | |||

|Peso | |||

|90kg | |||

|} | |||

'''Embalado y movimientos de mercadería''' | |||

* Enrolladora de film streech | |||

* Cinta de embalaje | |||

* Zorra manual | |||

* Autoelevador rentado | |||

==== Consumos de energía, agua y otros servicios ==== | |||

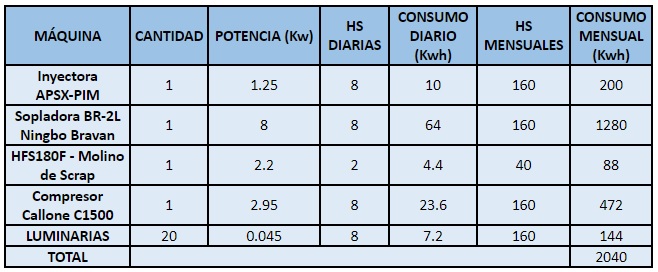

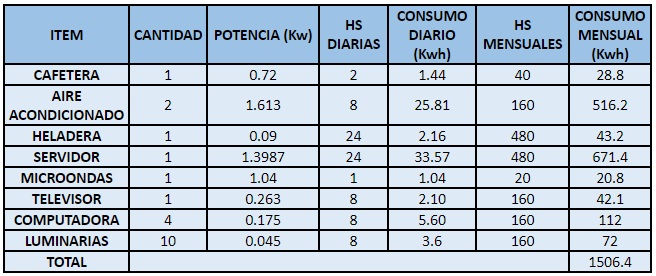

* Consumo eléctrico: | |||

[[Archivo:Consumo maquinas Kwh 2.jpg|centro|marco|Consumo eléctrico de maquinarias]] | |||

[[Archivo:Consumo items Kwh 2.jpg|centro|marco|Consumo eléctrico de otros elementos]] | |||

* Consumo de agua: | |||

El chiller de la sopladora consumirá aproximadamente 30lpm de agua, totalizando una necesidad de 158m3 de agua por mes. Por otro lado en base a consumos promedio y nuestra base de empleados consideramos para el baño una necesidad de 6.000 litros de agua por mes y 1.000 litros por mes para cocina. Totalizando un uso de 165m3 de agua por mes. | |||

* Otros servicios: | |||

En el caso de la telefonía/redes se requerirá un plan de internet convencional de 50Mbps, junto con un plan de telefonía fija y móvil. | |||

==== Mantenimiento y medios de control. Descripción de los sistemas de seguridad ==== | |||

Para el mantenimiento tendremos un contrato con los proveedores de las maquinarias y estableceremos un plan preventivo con seguimiento en base a recomendaciones del fabricante. En el caso de las instalaciones eléctricas contaremos con un proveedor que realice las mediciones de puestas a tierras anuales y el seguimiento bajo termografías de tableros de potencia de maquinarias, con el fin de poseer una adecuada protección de los sistemas. | |||

Como medidas de seguridad, instalaremos los extintores reglamentarios (5 de tipo ABC de 5kg y 1 del tipo CO2 de 5kg) para cubrir la totalidad del riesgo, junto con un sistema de detección de humos para protección de almacenes (donde se concentra el mayor cúmulo de riesgo). | |||

Se proveerá a los operarios con los EPP (elementos de protección personal) necesarios para sus respectivos trabajos. | |||

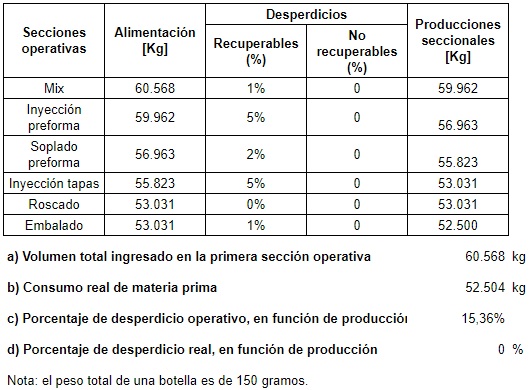

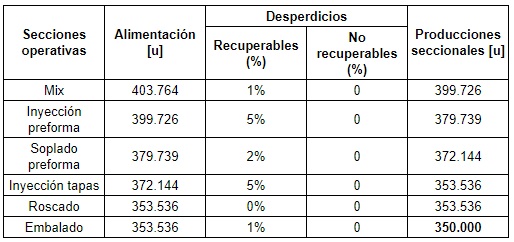

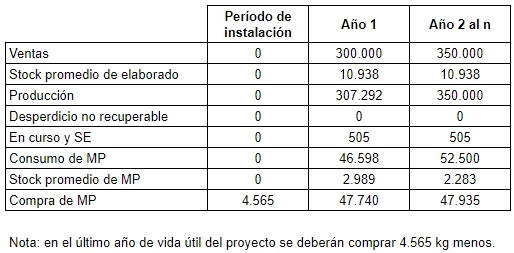

==== Balance anual de materiales y producción seccional ==== | |||

[[Archivo:Balance anual de materiales y produccion seccional.jpg|no|marco]] | |||

[[Archivo:1.1.jpg|no|marco|Tabla equivalente en unidades.]] | |||

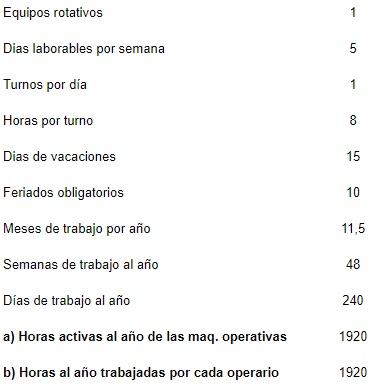

==== Ritmo de trabajo ==== | |||

[[Archivo:Ritmo de trabajo botellas.jpg|no|marco]] | |||

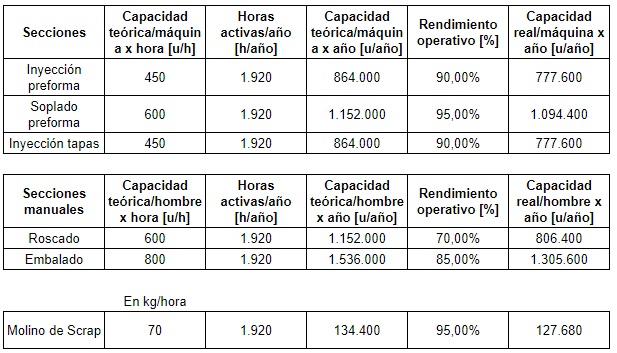

==== Capacidad real de cada sección operativa ==== | |||

[[Archivo:3 capacidad real.jpg|no|marco]] | |||

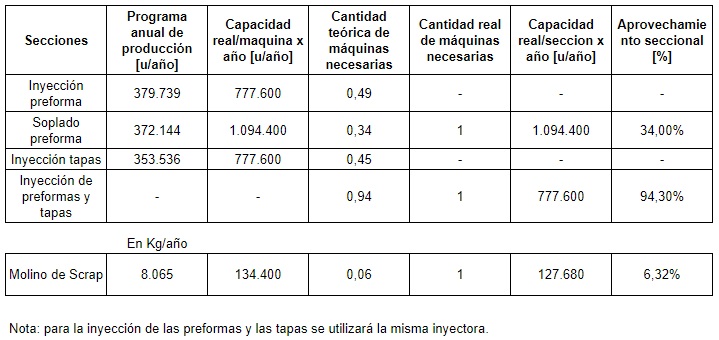

==== Cantidad de máquinas operativas, capacidad real anual y aprovechamiento de cada sección ==== | |||

[[Archivo:4 cantidad de maq operativas.jpg|no|marco|Parte 1]] | |||

[[Archivo:4.1 cantidad de maq.jpg|no|marco|Parte 2]] | |||

==== Cuello de botella y capacidad real anual del equipo ==== | |||

[[Archivo:5 cuello de botella.jpg|no|marco]] | |||

=== '''Determinación de la evolución de las mercaderías''' === | |||

==== Tiempos de entrega y envió de las materias primas ==== | |||

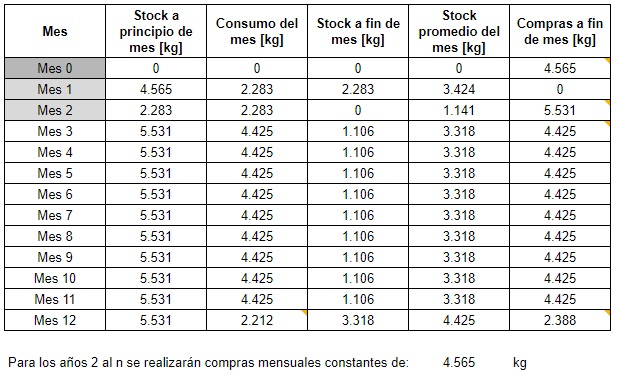

La materia prima es adquirida a fin de cada mes, lo que conlleva a la realización de la orden de compra con el tiempo suficiente para no desabastecer la linea de producción. | |||

La entrega de materias prima se realiza de forma inmediata (con previa anticipación de la orden de compra de una semana) dado a que los volúmenes de consumo son relativamente bajos dentro de la industria. | |||

Siendo parte del producto tanto la materia prima reciclada (25% del tonelaje total) como el plástico virgen, se debe coordinar con dos proveedores para el abastecimiento de la empresa. Por parte del polietileno de alta densidad reciclado se lo adquirirá al proveedor Rexiplas y el proveedor de PEAD virgen será la empresa DOW. | |||

==== Tamaños y frecuencias de compras ==== | |||

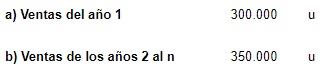

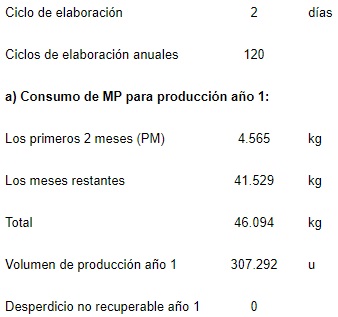

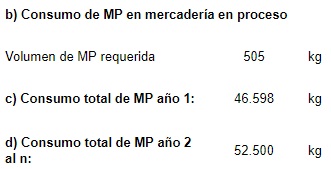

Se calcularon los tamaños de las compras mensuales a realizar teniendo en cuenta la puesta en marcha, el programa de producción, la generación de mercadería en curso y semielaborado y considerando un stock de seguridad de materia prima de una semana. | |||

==== Evolución de la producción ==== | |||

[[Archivo:6 evolucion de las mercaderias.jpg|no|marco]] | |||

==== Stock promedio de producto elaborado ==== | |||

[[Archivo:7 stock prom de pt.jpg|no|marco]] | |||

==== Evolución de las ventas durante la vida útil del proyecto ==== | |||

[[Archivo:8 evolucion de las ventas.jpg|no|marco]] | |||

==== Consumo de materia prima para el programa de producción y formación de mercadería en curso y semielaborada ==== | |||

[[Archivo:9.1 consumo de mp.jpg|no|marco|Parte 1]] | |||

[[Archivo:9.2 consumo de mp.jpg|no|marco|Parte 2]] | |||

==== Stock promedio de materia prima y programa de compras ==== | |||

[[Archivo:10 stock prom.jpg|no|marco]] | |||

==== Cuadro resumen del programa general de evolución ==== | |||

[[Archivo:11 cuadro resumen.jpg|no|marco]] | |||

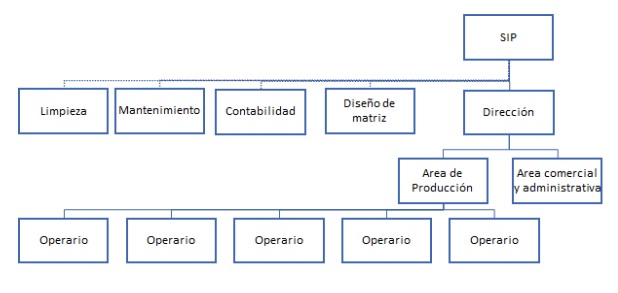

=== Determinación del Personal === | |||

==== Organigrama de la empresa ==== | |||

[[Archivo:Organigrama botellas.jpg|marco|Nota: las actividades de mantenimiento, contabilidad, limpieza y diseño de matriz serán tercerizadas.|alt=|no]] | |||

==== Descripción de los puestos de trabajo y requisitos del mismo ==== | |||

'''Dirección''' | |||

Descripción del puesto de trabajo: | |||

Es quien se encarga de relacionarse con todas las partes del proceso, también deberá relacionarse con terceros y encargarse del correcto funcionamiento de la planta en su totalidad. | |||

Requisitos: | |||

- Ingeniero Industrial con experiencia en el área y buena capacidad de comunicación. | |||

'''Área de Producción''' | |||

Descripción del puesto de trabajo: | |||

Deberá encargarse de la planificación del sistema productivo gestionando los recursos disponibles, tanto materiales como operarios. Trabaja junto con la parte de compras y se reporta ante la dirección. | |||

Requisitos: | |||

- Conocimientos en el área de planificación y control de la producción, con experiencia en puestos similares. | |||

'''Área Comercial''' | |||

Descripción del puesto de trabajo: | |||

Es quien se encarga del aprovisionamiento de materiales, se relaciona con el proveedor y maneja la parte de depósito y almacenamiento. Además se encarga de la gestión de ventas. | |||

Requisitos: | |||

- Graduado en administración de empresas, economía o áreas similares. | |||

'''Operario''' | |||

Descripción del puesto de trabajo: | |||

Manejo de la maquinaria correspondiente y traslado de materia prima y semielaborados. | |||

Requisitos: | |||

- Persona responsable, con estudio secundario técnico completo y que preferentemente resida en zonas aledañas a la planta. | |||

De preferencia si el mismo posee movilidad propia, presenta actitudes colaborativas y con experiencia en el rubro de la industria plástica. | |||

=== Listado de equipos auxiliares, muebles y útiles === | |||

{| class="wikitable" | |||

|Ítem | |||

|Cantidad | |||

|- | |||

|Aire acondicionado | |||

|2 | |||

|- | |||

|Amoblamiento para pañol de herramientas | |||

|1 | |||

|- | |||

|Botiquín | |||

|1 | |||

|- | |||

|Cafetera | |||

|1 | |||

|- | |||

|Central de detección de humos | |||

|1 | |||

|- | |||

|Cocina | |||

|1 | |||

|- | |||

|Computadoras | |||

|4 | |||

|- | |||

|Detectores de humo | |||

|4 | |||

|- | |||

|Dispensers de agua frío-calor | |||

|2 | |||

|- | |||

|Escritorio | |||

|4 | |||

|- | |||

|Heladera | |||

|1 | |||

|- | |||

|Impresora | |||

|2 | |||

|- | |||

|Mesa para cocina | |||

|1 | |||

|- | |||

|Microondas | |||

|1 | |||

|- | |||

|Módem-Router | |||

|1 | |||

|- | |||

|Mueble de archivo | |||

|1 | |||

|- | |||

|Servidor | |||

|1 | |||

|- | |||

|Silla para escritorio | |||

|6 | |||

|- | |||

|Silla para cocina | |||

|6 | |||

|- | |||

|Sillón de tres cuerpos | |||

|1 | |||

|- | |||

|Teléfono fijo | |||

|1 | |||

|- | |||

|Teléfono móvil | |||

|1 | |||

|- | |||

|Televisor | |||

|1 | |||

|- | |||

|Calibre | |||

|1 | |||

|} | |||

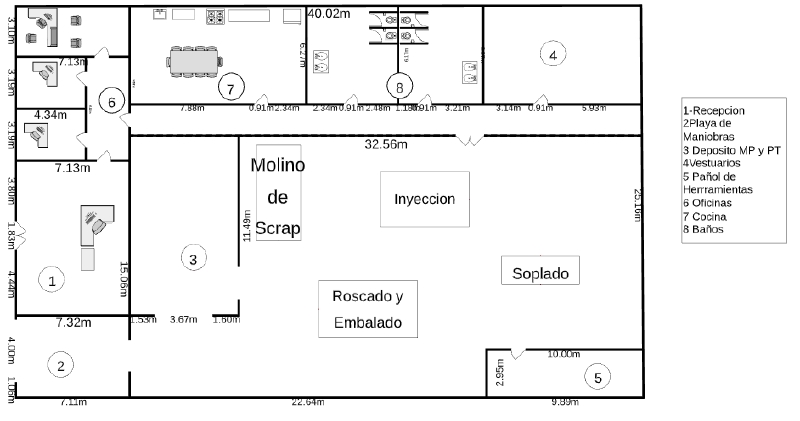

=== Anteproyecto de planta === | |||

==== Plano de la planta ==== | |||

[[Archivo:Plano posta posta.png|no|marco|Plano de planta.]] | |||

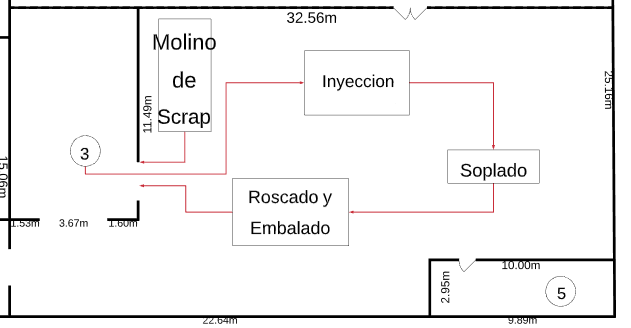

==== Recorrido de materiales ==== | |||

[[Archivo:Recorrido Materiales posta.png|no|marco|Recorrido de materiales.]] | |||

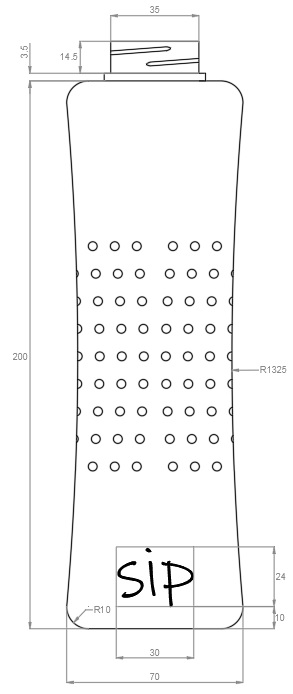

=== | === Cronograma de ejecución === | ||

[[Archivo:Cronograma de ejecucion 2.jpg|no|marco|Cronograma de ejecución.]] | |||

Revisión actual - 19:51 10 sep 2020

Determinación de localización

Para determinar la localización del proyecto se tuvieron en cuenta tres posibles ubicaciones: Bahía Blanca, Pacheco y Campana, todas ubicadas en la Provincia de Buenos Aires. Las mismas fueron elegidas por su cercanía a los proveedores o por ser polos industriales con presencia de la industrial plástica.

Analizando los resultados obtenidos vemos que Pacheco (Provincia de Buenos Aires) es la opción que más puntos suma, sin embargo no hay gran diferencia entre las otras opciones, por lo que creemos que es indistinto elegir entre cualquiera de ellas.

Definición técnica del producto

Planos de fabricación:

Diagrama arbóreo:

Listado de materiales (BOM):

| CÓDIGO | DESCRIPCIÓN | NIVEL | |||

| 1 | 2 | 3 | 4 | ||

| GP | Grumos de PEAD | X | |||

| GPR | Grumos de PEAD reciclado | X | |||

| MB | Masterbatch | X | |||

| PRE | Preforma | X | |||

| TP | Tapa | X | |||

| BOT | Botella | X | |||

| BOTF | Botella Terminada | X | |||

Plan de ensayos

No existe una norma que detalle cuales son los ensayos necesarios para las botellas plásticas, porque en gran parte depende de la sustancia que se va a almacenar.

En nuestro caso al referirse a una botella utilizada para la actividad diaria que no va a contener líquidos calientes o alguna sustancia que contenga ácidos, no se tienen en cuenta ensayos para ese tipo de aplicaciones. Por lo tanto los ensayos a realizar serán los siguientes:

- Ensayo de migración

- Resistencia a impacto por caída libre

- Control dimensional (sobre todo en la zona de rosca, para garantizar el correcto ajuste con el tapón tras el envasado)

El control dimensional se realizará diariamente para los procesos de inyección y soplado mediante la utilización de un calibre. Estas mediciones serán realizadas por el encargado de la máquina correspondiente, bajo una inspección normal por muestreo con un nivel de calidad aceptable del 4%, tomando un tamaño de muestra de 125 botellas. Si la cantidad de botellas no conformes son 10 o menos, se aprueba el lote. Caso contrario se deberán investigar las causas de los defectos de producción y aumentar los controles pertinentes.

La resistencia al impacto por caída libre se realizará a través de una botella llena de agua, cubierta con un paño de tela para evitar que se causen daños estéticos que impidan su posterior comercialización. Esta se dejará caer desde 5 metros de altura y posteriormente se comprobará su estado final. Este control se hará diariamente con 10 botellas.

El ensayo de migración se utiliza para comprobar que el líquido que entra en contacto con la botella no sufra el traspaso de monómeros, aditivos y otras sustancias. Este será realizado por el instituto Argentino del envase.

Definición del proceso de producción

Descripción de etapas del proceso productivo:

Recepción de Materias Primas

El proceso productivo comienza con la recepción de materias primas, las cuales son grumos de polietileno (en bolsas o big bags) y colorante Masterbatch.

Mezclado

Se ingresan el polietileno, el polietileno reciclado y el colorante en un mezclador de sólidos a partir de una tolva con un mandril llenado manualmente, el cual mezcla las sustancias hasta obtener un producto uniforme y una temperatura específica.

Inyección Preforma

El producto previamente mezclado, ingresa a partir de gravedad dentro de la cámara de inyección, conformada por un cilindro que es donde se desplaza el fluido y se mueve a partir de un tornillo (movilizado a partir de aire comprimido) equipado con resistencias eléctricas que funde y plastifica el producto, para luego inyectarlo a presión en un molde o cavidad específico.

Luego en este molde se enfría a partir de agua de refrigeración, por medio de un chiller equipado dentro de la misma máquina.

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap.

Inyección Tapas

El producto previamente mezclado, ingresa a partir de gravedad dentro de la cámara de inyección, conformada por un cilindro que es donde se desplaza el fluido y se mueve a partir de un tornillo equipado con resistencias eléctricas que funde y plastifica el producto, para luego inyectarlo a presión en un molde o cavidad específico.

Luego en este molde se enfría a partir de agua de refrigeración, por medio de un chiller equipado dentro de la misma máquina.

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap.

Soplado preforma

La preforma previamente inyectada, se deposita manualmente en un mandril, para luego ser colocada en un molde, a partir de la inyección de aire comprimido a través del mandril, se soplada, quedando la botella terminada.

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap.

Roscado y embalado

Integrando la tapa y el cuerpo de la botella, se procederá al roscado manual, para luego a partir de un lote de producto, ser streechado con un film de polietileno manualmente y embalado para envío a almacén de productos terminados.

Molino de scrap - Reciclado

Previo lavado de productos de polietileno, se introducirá dentro de un molino de scrap las rebabas - mermas de nuestro proceso, junto a botellas reciclables de polietileno de alta densidad, las mismas se muelen a partir de rodillos para dar lugar a nuevos grumos de polietileno, listos para ser utilizados en nuestro proceso productivo.

Cursograma sinóptico del proceso:

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas

Para el mezclado e inyección:

- Una inyectora con tolva incorporada, tornillo, resistencias eléctricas y chiller incorporados

- Un mandril para el ingreso a tolva de máquina inyectora

- Una sopladora

- Tres matrices, una para inyección de preformas, una para soplado y otra para inyeccion de tapas

- Compresor, tanque pulmón y piping para el aire comprimido

Inyectora APSX-PIN

Características:

| Pistón | 2.54 cm |

| Volumen de Inyección | 30 cu-cm |

| Presión de Inyección | 345 bar |

| Fuerza de clamp | 5 tons |

| Tmáx de Proceso | 315°C |

| Peso | 113 kg |

| Dimensión Molde | 12.19cm(W)x15.24cm(H) |

| Dimensión Máquina | 109cm(L)*25.4cm(W)*38cm(H) |

| Consumo | 1.25kW-h |

Sopladora BR-2L Ningbo Bravan

Características:

| Cavidades | 2 |

| Capacidad del producto | 0.03-2 litros |

| Diámetro de cuello | 15-90 mm. |

| Diámetro de producto | 125mm (máximo) |

| Alto de producto | 330mm |

| Producción téorica | 600bph |

| Presión Operativa | 0.7 MPa |

| Presión de Soplado | 1-3MPa |

| Consumo | 8kW |

| Peso | 650 kg |

| Dimensiones | 1.7m(L)*0.6m(W)*2.2m(H) |

Molino de Scrap HFS180F

Características:

| Tipo de Plàstico | PEAD |

| Voltaje | 380V/50Hz/3Phase or customized |

| Dimensión | 710*530*1250 |

| Consumo | 1.5kw / 2.2kw |

| Capacidad | 70-150kgs/hr |

| Potencia | 1500/2200 |

| Peso | 200kgs |

Compresor Callone C1500

Características:

| Desplazamiento de AIre | 170 lts/min |

| Potencia | 1.5HP |

| RPM | 700 |

| Cilindros | 2 |

| Etapas | 2 |

| Presión Máxima | 150 psi |

| Peso | 90kg |

Embalado y movimientos de mercadería

- Enrolladora de film streech

- Cinta de embalaje

- Zorra manual

- Autoelevador rentado

Consumos de energía, agua y otros servicios

- Consumo eléctrico:

- Consumo de agua:

El chiller de la sopladora consumirá aproximadamente 30lpm de agua, totalizando una necesidad de 158m3 de agua por mes. Por otro lado en base a consumos promedio y nuestra base de empleados consideramos para el baño una necesidad de 6.000 litros de agua por mes y 1.000 litros por mes para cocina. Totalizando un uso de 165m3 de agua por mes.

- Otros servicios:

En el caso de la telefonía/redes se requerirá un plan de internet convencional de 50Mbps, junto con un plan de telefonía fija y móvil.

Mantenimiento y medios de control. Descripción de los sistemas de seguridad

Para el mantenimiento tendremos un contrato con los proveedores de las maquinarias y estableceremos un plan preventivo con seguimiento en base a recomendaciones del fabricante. En el caso de las instalaciones eléctricas contaremos con un proveedor que realice las mediciones de puestas a tierras anuales y el seguimiento bajo termografías de tableros de potencia de maquinarias, con el fin de poseer una adecuada protección de los sistemas.

Como medidas de seguridad, instalaremos los extintores reglamentarios (5 de tipo ABC de 5kg y 1 del tipo CO2 de 5kg) para cubrir la totalidad del riesgo, junto con un sistema de detección de humos para protección de almacenes (donde se concentra el mayor cúmulo de riesgo).

Se proveerá a los operarios con los EPP (elementos de protección personal) necesarios para sus respectivos trabajos.

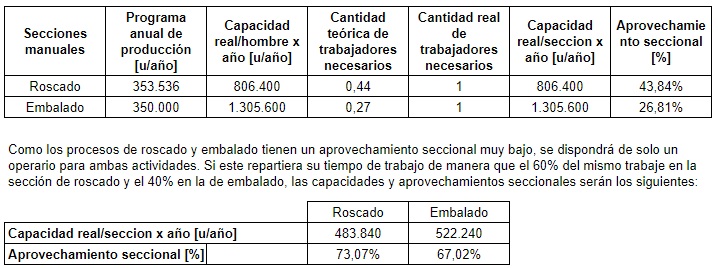

Balance anual de materiales y producción seccional

Ritmo de trabajo

Capacidad real de cada sección operativa

Cantidad de máquinas operativas, capacidad real anual y aprovechamiento de cada sección

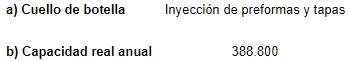

Cuello de botella y capacidad real anual del equipo

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las materias primas

La materia prima es adquirida a fin de cada mes, lo que conlleva a la realización de la orden de compra con el tiempo suficiente para no desabastecer la linea de producción.

La entrega de materias prima se realiza de forma inmediata (con previa anticipación de la orden de compra de una semana) dado a que los volúmenes de consumo son relativamente bajos dentro de la industria.

Siendo parte del producto tanto la materia prima reciclada (25% del tonelaje total) como el plástico virgen, se debe coordinar con dos proveedores para el abastecimiento de la empresa. Por parte del polietileno de alta densidad reciclado se lo adquirirá al proveedor Rexiplas y el proveedor de PEAD virgen será la empresa DOW.

Tamaños y frecuencias de compras

Se calcularon los tamaños de las compras mensuales a realizar teniendo en cuenta la puesta en marcha, el programa de producción, la generación de mercadería en curso y semielaborado y considerando un stock de seguridad de materia prima de una semana.

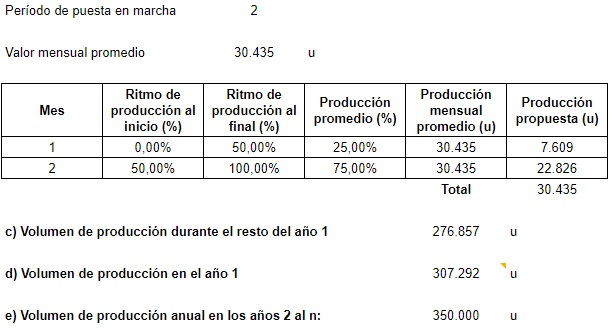

Evolución de la producción

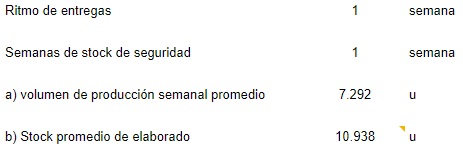

Stock promedio de producto elaborado

Evolución de las ventas durante la vida útil del proyecto

Consumo de materia prima para el programa de producción y formación de mercadería en curso y semielaborada

Stock promedio de materia prima y programa de compras

Cuadro resumen del programa general de evolución

Determinación del Personal

Organigrama de la empresa

Descripción de los puestos de trabajo y requisitos del mismo

Dirección

Descripción del puesto de trabajo:

Es quien se encarga de relacionarse con todas las partes del proceso, también deberá relacionarse con terceros y encargarse del correcto funcionamiento de la planta en su totalidad.

Requisitos:

- Ingeniero Industrial con experiencia en el área y buena capacidad de comunicación.

Área de Producción

Descripción del puesto de trabajo:

Deberá encargarse de la planificación del sistema productivo gestionando los recursos disponibles, tanto materiales como operarios. Trabaja junto con la parte de compras y se reporta ante la dirección.

Requisitos:

- Conocimientos en el área de planificación y control de la producción, con experiencia en puestos similares.

Área Comercial

Descripción del puesto de trabajo:

Es quien se encarga del aprovisionamiento de materiales, se relaciona con el proveedor y maneja la parte de depósito y almacenamiento. Además se encarga de la gestión de ventas.

Requisitos:

- Graduado en administración de empresas, economía o áreas similares.

Operario

Descripción del puesto de trabajo:

Manejo de la maquinaria correspondiente y traslado de materia prima y semielaborados.

Requisitos:

- Persona responsable, con estudio secundario técnico completo y que preferentemente resida en zonas aledañas a la planta.

De preferencia si el mismo posee movilidad propia, presenta actitudes colaborativas y con experiencia en el rubro de la industria plástica.

Listado de equipos auxiliares, muebles y útiles

| Ítem | Cantidad |

| Aire acondicionado | 2 |

| Amoblamiento para pañol de herramientas | 1 |

| Botiquín | 1 |

| Cafetera | 1 |

| Central de detección de humos | 1 |

| Cocina | 1 |

| Computadoras | 4 |

| Detectores de humo | 4 |

| Dispensers de agua frío-calor | 2 |

| Escritorio | 4 |

| Heladera | 1 |

| Impresora | 2 |

| Mesa para cocina | 1 |

| Microondas | 1 |

| Módem-Router | 1 |

| Mueble de archivo | 1 |

| Servidor | 1 |

| Silla para escritorio | 6 |

| Silla para cocina | 6 |

| Sillón de tres cuerpos | 1 |

| Teléfono fijo | 1 |

| Teléfono móvil | 1 |

| Televisor | 1 |

| Calibre | 1 |

Anteproyecto de planta

Plano de la planta

Recorrido de materiales

Cronograma de ejecución