Diferencia entre revisiones de «2020/Grupo4/DimensionamientoFisico»

| (No se muestran 28 ediciones intermedias de 3 usuarios) | |||

| Línea 22: | Línea 22: | ||

J. La ciudad de Buenos Aires tiene mayores regulaciones respecto a las actividades industriales y, aunque nuestro rubro está permitido, no en todas las comunas. | J. La ciudad de Buenos Aires tiene mayores regulaciones respecto a las actividades industriales y, aunque nuestro rubro está permitido, no en todas las comunas. | ||

Realizado el análisis a través de la matriz de localización, llegamos a la conclusión que la mejor ubicación es el '''partido de General San Martín'''. | Realizado el análisis a través de la matriz de localización, llegamos a la conclusión que la mejor ubicación es el '''partido de General San Martín,''' provincia de Buenos Aires. | ||

== Definición Técnica del Producto == | == Definición Técnica del Producto == | ||

| Línea 37: | Línea 37: | ||

=== Especificaciones Técnicas === | === Especificaciones Técnicas === | ||

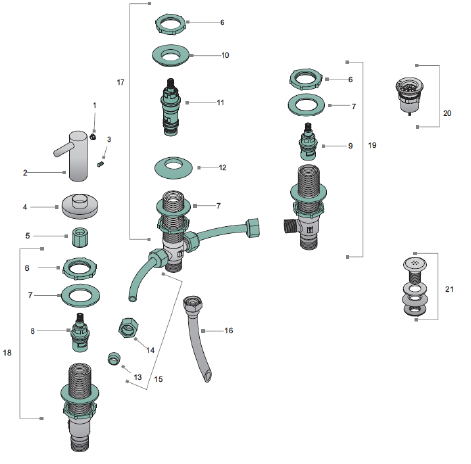

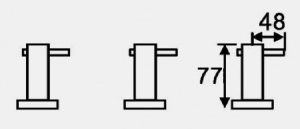

[[Archivo:Bidet grupo4.png|miniaturadeimagen|Bidet|alt=|no | [[Archivo:Bidet grupo4.png|miniaturadeimagen|Bidet|alt=|no]] | ||

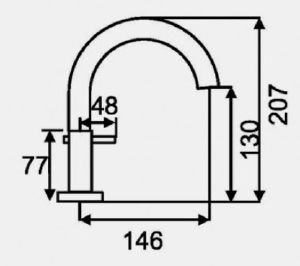

[[Archivo:Canilla grupo4.png|miniaturadeimagen|Canilla|alt=|no | [[Archivo:Canilla grupo4.png|miniaturadeimagen|Canilla|alt=|no]] | ||

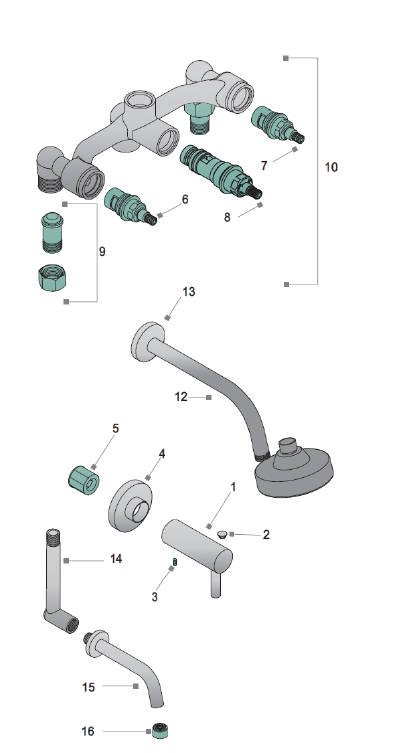

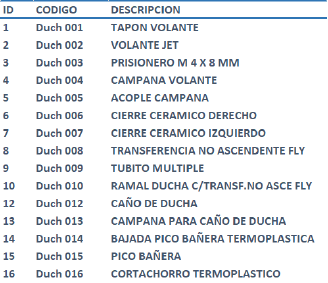

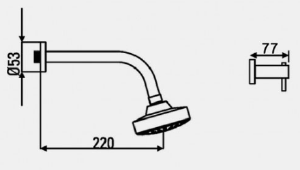

[[Archivo:Ducha grupo4.png|miniaturadeimagen|Ducha|alt=|no | [[Archivo:Ducha grupo4.png|miniaturadeimagen|Ducha|alt=|no]] | ||

* Terminaciones de Cromo. | * Terminaciones de Cromo. | ||

| Línea 70: | Línea 70: | ||

# El segundo control se realiza luego del proceso de arranque de viruta. En este caso se realizan controles dimensionales al pie de máquina. Se verifica que las cotas críticas especificadas en el plano estén dentro de los parámetros. En el caso de las roscas, para realizar el proceso de manera más rápida y segura, se utilizarán calibres de rosca del tipo P-NP. | # El segundo control se realiza luego del proceso de arranque de viruta. En este caso se realizan controles dimensionales al pie de máquina. Se verifica que las cotas críticas especificadas en el plano estén dentro de los parámetros. En el caso de las roscas, para realizar el proceso de manera más rápida y segura, se utilizarán calibres de rosca del tipo P-NP. | ||

# El tercer control se realiza cuando las piezas ingresan luego del cromado externo. El muestreo del lote se realiza aplicando la norma IRAM 15-1. En este caso el control es netamente visual. Se debe verificar que el cromado esté bien realizado y las piezas posean un buen acabado superficial, no deben presentar rayas ni marcas en la totalidad de las zonas visibles. | # El tercer control se realiza cuando las piezas ingresan luego del cromado externo. El muestreo del lote se realiza aplicando la norma IRAM 15-1. En este caso el control es netamente visual. Se debe verificar que el cromado esté bien realizado y las piezas posean un buen acabado superficial, no deben presentar rayas ni marcas en la totalidad de las zonas visibles. | ||

# Luego del proceso de armado, se realiza un control 100% de la grifería para verificar que todos los sellos se encuentren estancos. El control de fugas se realiza con agua, la cual es inyectada a una presión de 400 bar. Para que el conjunto sea considerado como OK, la presión no debe haber caído más de 5 bar al cabo de 10 segundos. | # Luego del proceso de armado, se realiza un control 100% de la grifería para verificar que todos los sellos se encuentren estancos. El control de fugas se realiza con agua, la cual es inyectada a una presión de 400 bar. Para que el conjunto sea considerado como OK, la presión no debe haber caído más de 5 bar al cabo de 10 segundos. Los conjuntos que no cumplan con estos parámetros deberán ser re acondicionados y vueltos a probar. Se definió la realización de un control 100% de los productos para este parámetro ya que se debe garantizar la calidad y generar confianza en el consumidor. A diferencia de un control estético o dimensional, si no se asegura la estanqueidad, el inconveniente será detectado luego de realizada la instalación, con todas las molestias y pérdidas de tiempo y dinero que esto generaría para el usuario, el instalador y la fábrica. | ||

# Previo al despacho del lote de PT se realiza el último control de calidad en el cual se constata que el producto cumpla con los parámetros fijados | # Previo al despacho del lote de PT se realiza el último control de calidad en el cual se constata que el producto cumpla con los parámetros fijados. Se debe abrir una caja por lote de cada producto y verificar mediante un check list los parámetros establecidos. En este caso se verifica la presentación general del producto (que el desembalaje sea simple, la existencia del manual de usuario y garantía, que el producto no presente marcas o rallas por la manipulación en el armado, la existencia de todos los accesorios para la instalación, etc.). Se busca que la calidad del producto sea sostenida en el tiempo y que el usuario reciba un producto acorde a lo esperado. | ||

=== Acondicionamiento del Producto === | === Acondicionamiento del Producto === | ||

| Línea 91: | Línea 91: | ||

=== Descripción de cada etapa del proceso productivo === | === Descripción de cada etapa del proceso productivo === | ||

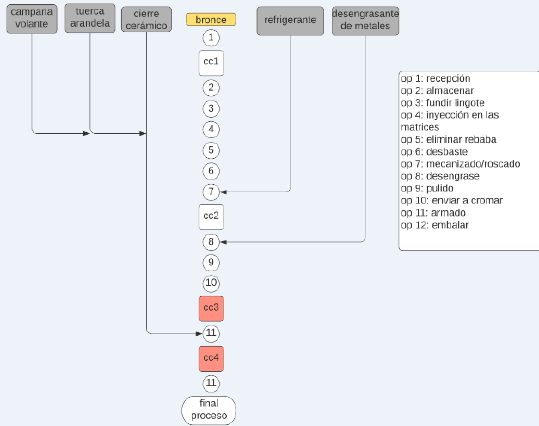

A continuación se describe un proceso genérico en la fabricación de una canilla de baño, la diferencia con la fabricación de duchas y bidet se encuentra en la parte de inyección que necesitará un paso intermedio que consiste en cambiar de matrices. | |||

Para el plan de fabricación se pretende tener una inyectora dedicada a cada parte y una auxiliar que vaya cambiando la matriz (canilla,bidet o ducha) para poder cumplir con la demanda. | |||

'''Etapa 1:''' El proceso comienza con la recepción y control de los lingotes de bronce o piezas plásticas. El control busca verificar que la cantidad (en kg o unidades) recibida coincide con la solicitada y a su vez no existan piezas dañadas. | '''Etapa 1:''' El proceso comienza con la recepción y control de los lingotes de bronce o piezas plásticas. El control busca verificar que la cantidad (en kg o unidades) recibida coincide con la solicitada y a su vez no existan piezas dañadas. | ||

| Línea 97: | Línea 101: | ||

'''Etapa 3 Zona de fundición:''' El día comienza con pre-calentamiento del horno, hasta llegar a temperatura de fusión del bronce. Aproximadamente toma 30 min hasta que el horno entre en régimen. | '''Etapa 3 Zona de fundición:''' El día comienza con pre-calentamiento del horno, hasta llegar a temperatura de fusión del bronce. Aproximadamente toma 30 min hasta que el horno entre en régimen. | ||

'''Etapa 4''' '''Inyección:''' A medida que se funde los lingotes se va llenando un Crisol. Los empleados de la zona de inyección usando una | '''Etapa 4''' '''Inyección:''' A medida que se funde los lingotes se va llenando un Crisol. Los empleados de la zona de inyección usando una cuchara de fundición para llenar las inyectoras. El proceso cuenta con un operario por inyectora. | ||

Las piezas inyectadas se van colocando en reciente de espera hasta alcanzar temperatura ambiente. Las piezas que presentan rechupe vuelven al horno de fundición, las restantes se envía a los tambores giratorios. | Las piezas inyectadas se van colocando en reciente de espera hasta alcanzar temperatura ambiente. Las piezas que presentan rechupe vuelven al horno de fundición, las restantes se envía a los tambores giratorios. | ||

| Línea 107: | Línea 111: | ||

'''Etapa 7 Mecanizado''': Los tornos están preparados para realizar los roscados y un mecanizado interno para llevar la pieza a la medida normalizada. Se recomienda el uso de refrigerante. | '''Etapa 7 Mecanizado''': Los tornos están preparados para realizar los roscados y un mecanizado interno para llevar la pieza a la medida normalizada. Se recomienda el uso de refrigerante. | ||

'''Control de calidad 2:''' Se | '''Control de calidad 2:''' Se tomará una muestra de 3 piezas de las 13 que salen por hora y se verificará que el roscado mediante un peine de rosca y la facilidad de colocación. | ||

'''Etapa 8 y 9:''' Un operario se encarga de eliminar todo vestigio de aceite de la pieza generado por | '''Etapa 8 y 9:''' Un operario se encarga de eliminar todo vestigio de aceite de la pieza generado por el refrigerante. Después se utilizar el cepillo de la amoladora de banco o pulidora. | ||

'''Etapa 10 Cromado:''' | '''Etapa 10 Cromado:''' Tercerizamos este servicio, se encarga de realizar el tratamiento superficial solicitando un límite máximo de 5 días para su entrega. | ||

'''Control de Calidad 3:''' Verificar la calidad del servicio y tiempo de entrega. | '''Control de Calidad 3:''' Verificar la calidad del servicio y tiempo de entrega. | ||

| Línea 117: | Línea 121: | ||

'''Etapa 11 Zona de armado:''' Se toma todas las juntas plásticas, los elementos de unión y las piezas de bronce elaboradas para formar la canilla, comando del bidet y la ducha. | '''Etapa 11 Zona de armado:''' Se toma todas las juntas plásticas, los elementos de unión y las piezas de bronce elaboradas para formar la canilla, comando del bidet y la ducha. | ||

'''Control de calidad 4:''' | '''Control de calidad 4:''' Se verificará la estanqueidad y funcionamiento del set. | ||

'''Etapa 12 Embalaje:''' Colocar el producto terminado en la caja, junto con el manual de instrucciones | '''Etapa 12 Embalaje:''' Colocar el producto terminado en la caja, junto con el manual de instrucciones, y enviarlas a la zona de despacho o almacén de productos terminados. | ||

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

=== Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos) === | === Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos) === | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

!Propiedades | !Propiedades | ||

! | !Horno de fundición LSZ 35 | ||

!máquina | !máquina | ||

|- | |- | ||

| Línea 138: | Línea 141: | ||

|Trifásico 380 V-60hz | |Trifásico 380 V-60hz | ||

|- | |- | ||

| | |Flujo de enfriamiento | ||

|> 10 L/min | |> 10 L/min | ||

|- | |- | ||

| | |Capacidad de fusión | ||

|30 Kg | |30 Kg | ||

|- | |- | ||

| | |Tiempo de fusión | ||

|35 min | |35 min | ||

|- | |- | ||

| Línea 162: | Línea 165: | ||

|3200x1700x2950 | |3200x1700x2950 | ||

|- | |- | ||

| | |Tanque de aceite | ||

|900 L | |900 L | ||

|- | |- | ||

| | |Máximo material inyectado | ||

|2,7-4,5 kg | |2,7-4,5 kg | ||

|- | |- | ||

| | |Tiempo de inyección | ||

|15 min | |15 min | ||

|- | |- | ||

| Línea 176: | Línea 179: | ||

{| class="wikitable" | {| class="wikitable" | ||

!Propiedades | !Propiedades | ||

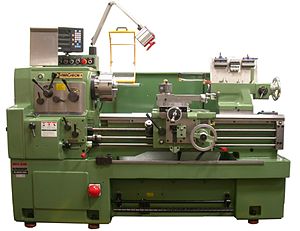

!Torno | !Torno Paralelo | ||

!máquina | !máquina | ||

|- | |- | ||

| | |Consumo | ||

| | |2,5 KW | ||

| rowspan="6" |[[Archivo:Torno convencional.jpg|derecha|sinmarco]] | | rowspan="6" |[[Archivo:Torno convencional.jpg|derecha|sinmarco]] | ||

|- | |- | ||

| Línea 189: | Línea 192: | ||

|220 V-50 hz | |220 V-50 hz | ||

|- | |- | ||

| | |Velocidad RPM | ||

|175-1820 | |175-1820 | ||

|- | |- | ||

| | |Tiempo de mecanizado | ||

|12 min | |12 min | ||

|- | |- | ||

| Línea 213: | Línea 216: | ||

|220 V-50 hz | |220 V-50 hz | ||

|- | |- | ||

| | |Velocidad RPM | ||

|2950 | |2950 | ||

|- | |- | ||

| | |Tiempo desbaste/pulido | ||

|6 min | |6 min | ||

|- | |- | ||

| Línea 224: | Línea 227: | ||

{| class="wikitable" | {| class="wikitable" | ||

!Propiedades | !Propiedades | ||

!Tambor | !Tambor de Pulido | ||

!máquina | !máquina | ||

|- | |- | ||

| Línea 235: | Línea 238: | ||

|- | |- | ||

|Tensión | |Tensión | ||

|220 V-50 hz | |220 V-50 hz (1kwh) | ||

|- | |- | ||

| | |Velocidad RPM | ||

|2000 | |2000 | ||

|- | |- | ||

| | |Elimación rebaba | ||

|30 min | |30 min | ||

|- | |- | ||

| Línea 250: | Línea 253: | ||

Los servicios que usaremos serán: | Los servicios que usaremos serán: | ||

Corriente Trifásica: para alimentar la inyectora | Corriente Trifásica: para alimentar la inyectora. | ||

Corriente monofásica: para la iluminación y máquinas necesarias para administración. | Corriente monofásica: para la iluminación y máquinas necesarias para administración. | ||

| Línea 258: | Línea 261: | ||

Servicio de Agua un promedio de 10 Lts por persona | Servicio de Agua un promedio de 10 Lts por persona | ||

Telecomunicación (Internet-teléfono fijo). | Telecomunicación (Internet - teléfono fijo). | ||

Y contrataremos el servicio de dos empresas que realicen el tratamiento superficial de cromado. Se tomaron dos al ser una actividad crítica de la empresa. | Y contrataremos el servicio de dos empresas que realicen el tratamiento superficial de cromado. Se tomaron dos al ser una actividad crítica de la empresa. | ||

{| class="wikitable" | |||

|+ | |||

!Maquina | |||

!Cantidad | |||

!Tiempo en horas | |||

!Consumo (Kw h) | |||

!Consumo mensual (24 dias) | |||

Kw h | |||

!Consumo anual (289 dias) | |||

Kw h | |||

|- | |||

|Horno de fundición | |||

|1 | |||

|8 | |||

|35 | |||

|6.720 | |||

|80.920 | |||

|- | |||

|Inyectoras | |||

|4 | |||

|8 | |||

|22 | |||

|16.896 | |||

|203.456 | |||

|- | |||

|Tambor (motor 1/2 HP) | |||

|1 | |||

|8 | |||

|1 | |||

|192 | |||

|2.312 | |||

|- | |||

|Amoladora de banco | |||

(motor 1/2 HP) | |||

|4 | |||

|8 | |||

|1 | |||

|768 | |||

|9.248 | |||

|- | |||

|Torno Paralelo | |||

|2 | |||

|8 | |||

|2,5 | |||

|960 | |||

|11.560 | |||

|- | |||

| colspan="3" |Total | |||

| | |||

|'''25.536''' | |||

|'''307.496''' | |||

|} | |||

Otros artefactos: | |||

{| class="wikitable" | |||

!Maquina | |||

!Cantidad | |||

!Tiempo en horas | |||

!Consumo (Kw h) | |||

!Consumo mensual (24 dias) | |||

Kw h | |||

!Consumo anual (289 dias) | |||

Kw h | |||

|- | |||

|Iluminacion | |||

|100 | |||

|9 | |||

|0,0007 | |||

|15,12 | |||

|182,07 | |||

|- | |||

|Aire acondicionado | |||

|8 | |||

|9 | |||

|2 | |||

|3.456 | |||

|41.616 | |||

|- | |||

|Computadora | |||

|20 | |||

|9 | |||

|0,48 | |||

|2.073,6 | |||

|24.969,6 | |||

|- | |||

|Impresora | |||

|5 | |||

|9 | |||

|0,15 | |||

|162 | |||

|1.950,75 | |||

|- | |||

|Cafetera | |||

|2 | |||

|1 | |||

|0,48 | |||

|23,04 | |||

|277,44 | |||

|- | |||

|Microondas | |||

|2 | |||

|1 | |||

|2 | |||

|96 | |||

|1.156 | |||

|- | |||

|Heladera | |||

|2 | |||

|24 | |||

|0,84 | |||

|1.209,6 | |||

|14.716,8 | |||

|- | |||

|Extractor aire | |||

|6 | |||

|9 | |||

|0,16 | |||

|207,36 | |||

|2.496,96 | |||

|- | |||

| colspan="3" |Total | |||

| | |||

|'''7.242,72''' | |||

|'''87.365,6''' | |||

|} | |||

{| class="wikitable" | |||

|+ | |||

!Consumo de agua en litros | |||

!diario | |||

!mensual | |||

!anual | |||

|- | |||

|Baño | |||

|100 | |||

|2.400 | |||

|28.900 | |||

|- | |||

|Ducha | |||

|250 | |||

|6.000 | |||

|72.250 | |||

|- | |||

|Limpieza | |||

|80 | |||

|1.920 | |||

|23.120 | |||

|- | |||

|Total | |||

| | |||

|'''10.320 Litros''' | |||

|'''124.270 Litros''' | |||

|} | |||

=== Mantenimiento y medios de control === | === Mantenimiento y medios de control === | ||

Mantenimiento Preventivo: Cada seis meses se | Mantenimiento Preventivo: Cada seis meses se asignará un día para verificar todas las secciones, ver las condición de los motores, herramientas, iluminación, pinturas (pared y del piso que indique el recorrido del material). Cambiando o reparando las parte que sean necesarias debido al desgaste del proceso. | ||

Limpieza: Se | Limpieza: Se asignarán 15 minutos al final de cada jornada, dedicados a la limpieza de la zona de trabajo incluyendo las máquinas. | ||

=== Descripción de los sistemas de seguridad === | === Descripción de los sistemas de seguridad === | ||

'''Contra incendios:''' Se | '''Contra incendios:''' Se tomarán las siguientes medidas | ||

* Alerta y señalización: Se da aviso a los ocupantes mediante timbres y se señalan con letreros en color verde las vías de evacuación, también debe de haber un sistema de iluminación mínimo de emergencia , que permita llegar hasta la salida en caso de fallo de los sistemas de iluminación normales | * Alerta y señalización: Se da aviso a los ocupantes mediante timbres y se señalan con letreros en color verde las vías de evacuación, también debe de haber un sistema de iluminación mínimo de emergencia, que permita llegar hasta la salida en caso de fallo de los sistemas de iluminación normales. | ||

* Extinción: Mediante agentes extintores ABC ubicados en cerca de los tornos y inyectora, como en las salidas de emergencia. | * Extinción: Mediante agentes extintores ABC ubicados en cerca de los tornos y inyectora, como en las salidas de emergencia. | ||

* Salida emergencia: Se | * Salida emergencia: Se instalará solo una salida de emergencia. | ||

'''Contra accidentes:''' | '''Contra accidentes:''' | ||

* Utilización de los elementos de protección personal: antiparras, botas de seguridad, overol o camisa-pantalón de trabajo. | * Utilización de los elementos de protección personal: antiparras, botas de seguridad, overol o camisa-pantalón de trabajo. | ||

* Capacitación al personal: Acerca de los | * Capacitación al personal: Acerca de los riesgos asociados a cada máquina y las medidas de seguridad a tener en cuenta en cada una de ellas. | ||

* Señalización: Para evitar el ingreso de personal no autorizado a la zona de fundición/horno. Además se marca en el piso las zonas destinada al transporte de materiales y la de circulación de operarios. | * Señalización: Para evitar el ingreso de personal no autorizado a la zona de fundición/horno. Además se marca en el piso las zonas destinada al transporte de materiales y la de circulación de operarios. | ||

{| class="wikitable" | {| class="wikitable" | ||

|+'''Información del proceso''' | |+'''Información del proceso''' | ||

! | !Sección | ||

! | !Actividad/máquina | ||

! | !Cantidad de set por hora (teorico) | ||

! | !% de Kg Recuperable | ||

respecto a la alimentación | |||

!%No | de la sección | ||

!% de Kg No Recuperables | |||

respecto a la alimentación | |||

de la sección | |||

|- | |- | ||

|1 | |1 | ||

|fundición/horno | |fundición/horno | ||

|27 | |27 | ||

|3 | |3 | ||

| Línea 296: | Línea 452: | ||

|2 | |2 | ||

|inyección | |inyección | ||

|4 | |4 | ||

|0 | |0 | ||

| | |2 | ||

|- | |- | ||

|3 | |3 | ||

|eliminar rebaba/ tambor | |eliminar rebaba/ tambor | ||

|20 | |20 | ||

|3 | |3 | ||

|1 | |1 | ||

|- | |- | ||

|4 | |4 | ||

|amoladora de banco | |amoladora de banco | ||

|10 | |10 | ||

|0 | |0 | ||

| Línea 320: | Línea 470: | ||

|5 | |5 | ||

|mecanizado/torno | |mecanizado/torno | ||

|5 | |5 | ||

|2 | |2 | ||

| Línea 328: | Línea 476: | ||

|6 | |6 | ||

|pulido | |pulido | ||

|10 | |10 | ||

|0 | |0 | ||

| Línea 336: | Línea 482: | ||

|7 | |7 | ||

|armado/manual | |armado/manual | ||

|10 | |10 | ||

|0 | |0 | ||

| Línea 344: | Línea 488: | ||

|8 | |8 | ||

|embalaje | |embalaje | ||

|20 | |20 | ||

|0 | |0 | ||

|0 | |0 | ||

|} | |} | ||

Peso de un lingote: | Peso de un lingote: en funcion de las dimensiones | ||

Peso de un set: 2,5 kg | Peso de un set: 2,5 kg | ||

| Línea 361: | Línea 503: | ||

1) Tn de bronce anuales usados durante el proceso productivo | 1) Tn de bronce anuales usados durante el proceso productivo | ||

{| class="wikitable" | {| class="wikitable" | ||

! | !Sección | ||

! | !Actividad/máquina | ||

!Alimentación | !Alimentación | ||

! | de la sección | ||

(Kg/año) | |||

!Cantidad de Kg | |||

Recuperable | |||

!Cantidad de Kg | |||

No Recuperable | |||

!Prod.Seccional | |||

en Kg | |||

|- | |- | ||

|1 | |1 | ||

|fundición/horno | |fundición/horno | ||

| | |84.559,3 | ||

| | |2.439,2 | ||

| | |813,1 | ||

| | |81.307 | ||

|- | |- | ||

|2 | |2 | ||

|inyección | |inyección | ||

| | |81.307 | ||

| | |0,0 | ||

| | |1.594,3 | ||

| | |79.712,7 | ||

|- | |- | ||

|3 | |3 | ||

|eliminar rebaba/ tambor | |eliminar rebaba/ tambor | ||

| | |79.712,7 | ||

| | |2.299,4 | ||

| | |766,5 | ||

| | |76.646,9 | ||

|- | |- | ||

|4 | |4 | ||

|amoladora de banco | |amoladora de banco | ||

| | |76.646,9 | ||

| | |0,0 | ||

| | |758,9 | ||

| | |75888 | ||

|- | |- | ||

|5 | |5 | ||

|mecanizado/torno | |mecanizado/torno | ||

| | |75888 | ||

| | |1.488 | ||

| | |0,0 | ||

| | |74.400 | ||

|- | |- | ||

|6 | |6 | ||

|pulido | |pulido | ||

| | |74.400 | ||

|0, | |0,0 | ||

| | |0,0 | ||

| | |74.400 | ||

|- | |- | ||

|7 | |7 | ||

|armado/manual | |armado/manual | ||

| | |74.400 | ||

|0, | |0,0 | ||

| | |0,0 | ||

| | |74.400 | ||

|- | |- | ||

|8 | |8 | ||

|embalaje | |embalaje | ||

| | |74.400 | ||

|0, | |0,0 | ||

| | |0,0 | ||

| | |74.400 | ||

|- | |- | ||

| colspan="2" |TOTAL | | colspan="2" |TOTAL | ||

| | |'''84.559,3''' | ||

| | |'''6.226,6''' | ||

| | |'''3.932,7''' | ||

|'''74.400''' | |||

|} | |} | ||

a) Volumen total ingresado: | a) Volumen total ingresado: 84.559,3 kg/año | ||

b) Consumo Real MP: | b) Consumo Real MP: 78.332,7 kg/año | ||

c) % desperdicio operativo en función de la producción: | c) % desperdicio operativo en función de la producción: 13,65% | ||

d) % desperdicio real, en función de la producción: | d) % desperdicio real, en función de la producción: 5,29% | ||

RITMO DE TRABAJO: | RITMO DE TRABAJO: | ||

| Línea 441: | Línea 590: | ||

Turno: 1 | Turno: 1 | ||

Jornada: 9 horas (se trabajan 8 horas) | Jornada: 9 horas (se trabajan 8 horas) de Lunes a Viernes | ||

Sabados: se agregan 4 horas activas adicionales | |||

Cantidad de Domingos (no se trabaja): 52 | |||

Días al año= 365 días | Días al año= 365 días | ||

Feriados:10 | Feriados: 10 días | ||

Vacaciones: 14 días | Vacaciones: 14 días | ||

Cantidad de días de trabajo:289 días | Cantidad de días de trabajo: 289 días | ||

'''HORAS TOTALES DE TRABAJO= 2312 horas''' | '''HORAS TOTALES DE TRABAJO= 2312 horas''' | ||

| Línea 460: | Línea 609: | ||

Capacidad operativa en Kg de bronce. | Capacidad operativa en Kg de bronce. | ||

{| class="wikitable" | {| class="wikitable" | ||

! | !Sección | ||

! | !Cap teorica (set/h) | ||

! | !Horas disponibles | ||

! | !Capacidad año | ||

! | (unidades) | ||

!Producción seccional | |||

!Rendimiento % | |||

!Producción seccional Set/año | |||

!Equivalente en Kg/año | |||

|- | |- | ||

|1 | |1 | ||

| | |27 | ||

| | |1988 | ||

| | |53.676 | ||

|85% | |85% | ||

| | |45.624 | ||

|109.497,6 | |||

|- | |- | ||

|2 | |2 | ||

| | |4 | ||

| | |1988 | ||

| | |7.952 | ||

| | |85% | ||

| | |6.759 | ||

|16.221,6 | |||

|- | |- | ||

|3 | |3 | ||

| | |20 | ||

| | |1988 | ||

| | |39.760 | ||

| | |95 | ||

| | |37.772 | ||

|90.652,8 | |||

|- | |- | ||

|4 | |4 | ||

|25 | |25 | ||

| | |1988 | ||

| | |49.700 | ||

|90% | |90% | ||

| | |44.730 | ||

|107.352 | |||

|- | |- | ||

|5 | |5 | ||

| | |5 | ||

| | |1988 | ||

| | |9.940 | ||

|90% | |90% | ||

| | |8.946 | ||

|21.470,4 | |||

|- | |- | ||

|6 | |6 | ||

| | |10 | ||

| | |1988 | ||

| | |19.800 | ||

|90% | |90% | ||

| | |17.892 | ||

|42.940,8 | |||

|- | |- | ||

|7 | |7 | ||

| | |10 | ||

| | |1988 | ||

| | |19.800 | ||

| | |85% | ||

| | |16.898 | ||

|40.555,2 | |||

|- | |- | ||

|8 | |8 | ||

| | |7 | ||

| | |1988 | ||

| | |13.916 | ||

|80% | |80% | ||

| | |11.132 | ||

|26.716,8 | |||

|} | |} | ||

==== Cantidad de | ==== Cantidad de máquinas ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

! | !Sección | ||

! | !Prog anual | ||

! | kg/año | ||

!Cap real/ maq | |||

! | kg/año | ||

! | !Máquinas | ||

! | !Capacidad real (kg/año) | ||

!Aprovechamiento % | |||

|- | |- | ||

|1 | |1 | ||

| | |81.307 | ||

|109.497,6 | |||

| | |||

|1 | |1 | ||

| | |109.497,6 | ||

| | |74,3 | ||

|- | |- | ||

|2 | |2 | ||

| | |79.712,7 | ||

| | |16.221,6 | ||

| | |5 | ||

| | |81.108 | ||

| | |98,3 | ||

|- | |- | ||

|3 | |3 | ||

| | |76.646,9 | ||

| | |90.652,8 | ||

|1 | |1 | ||

| | |90.652,8 | ||

| | |84,5 | ||

|- | |- | ||

|4 | |4 | ||

| | |75888 | ||

| | |107.352 | ||

|1 | |1 | ||

|107.352 | |||

| | |70,7 | ||

| | |||

|- | |- | ||

|5 | |5 | ||

| | |74.400 | ||

|21.470,4 | |||

| | |4 | ||

| | |85.881,6 | ||

| | |86,6 | ||

| | |||

|- | |- | ||

|6 | |6 | ||

| | |74.400 | ||

|42.940,8 | |||

| | |||

|2 | |2 | ||

| | |85.881,6 | ||

| | |86,6 | ||

|- | |- | ||

|7 | |7 | ||

| | |74.400 | ||

|40.555,2 | |||

| | |||

|2 | |2 | ||

| | |81.110,4 | ||

| | |91,7 | ||

|- | |- | ||

|8 | |8 | ||

| | |74.400 | ||

| | |26.716,8 | ||

| | |3 | ||

| | |80.150,4 | ||

|92, | |92,8 | ||

|} | |} | ||

==== | ==== Cálculo de cuello de botella ==== | ||

Cuello de botella: Zona de | Cuello de botella: Zona de inyección. | ||

Se planea producir: 31.000 set/año. Es decir, 2696 set mensuales. | |||

== Determinación de la evolución de las mercaderías == | == Determinación de la evolución de las mercaderías == | ||

=== Tiempos de entrega y envió de las mercaderías === | === Tiempos de entrega y envió de las mercaderías === | ||

Los pedidos se | Los pedidos se clasificarán en: | ||

* Chicos: hasta 100 sets. Se entregaran con 48 hrs después del pedido de compra. | * Chicos: hasta 100 sets. Se entregaran con 48 hrs después del pedido de compra. | ||

* Medianos: 100- 600 sets. | * Medianos: 100 - 600 sets. Tomarán entre 2 y 4 días hábiles. | ||

* Grandes: más de 600 set. Se coordinara con el cliente la fecha de entrega. | * Grandes: más de 600 set. Se coordinara con el cliente la fecha de entrega. | ||

En todos los casos el envío se realiza por medio de un servicio de logística y transporte con que posea los vehículos habilitados para esta volumen de entrega. | En todos los casos el envío se realiza por medio de un servicio de logística y transporte con que posea los vehículos habilitados para esta volumen de entrega. | ||

=== Evolución de mercaderías === | === Evolución de mercaderías === | ||

| Línea 689: | Línea 774: | ||

|+ | |+ | ||

Evolución de ventas | Evolución de ventas | ||

! | !Mes | ||

! | !Ritmo inicio % | ||

! | !Ritmo final % | ||

! | !Ritmo prom % | ||

! | !Prod mensual promedio | ||

! | !Producción propuesta | ||

|- | |- | ||

|1 | |1 | ||

|0 | |0 | ||

| | |45 | ||

| | |23 | ||

| | |2696 | ||

| | |606 | ||

|- | |- | ||

|2 | |2 | ||

| | |45 | ||

|85 | |85 | ||

| | |65 | ||

| | |2696 | ||

| | |1752 | ||

|- | |- | ||

|3 | |3 | ||

| Línea 714: | Línea 799: | ||

|100 | |100 | ||

|93 | |93 | ||

| | |2696 | ||

| | |2493 | ||

|} | |} | ||

Total 3 meses: | Total 3 meses: 4.851 sets | ||

Volumen de producción (8,5 meses)= | Volumen de producción (8,5 meses) = 22.913 sets | ||

Volumen año 1= | Volumen año 1 = 27.764 set | ||

Resto de los años= 31.000 sets | Resto de los años = 31.000 sets | ||

==== Stock promedio ==== | ==== Stock promedio ==== | ||

Entrega de productos cada semana | Entrega de productos cada semana | ||

Stock de seguridad PT= 0 semanas | Stock de seguridad PT = 0 semanas | ||

Semanas= 50 | Semanas = 50 | ||

Producción semanal año 1 = 464 sets | |||

Producción semanal año 2- año n= 620 sets | Producción semanal año 2 - año n = 620 sets | ||

Stock promedio de elaborados= | Stock promedio de elaborados = 310 sets | ||

==== Evolución de ventas ==== | ==== Evolución de ventas ==== | ||

Año 1= | Año 1 = 25.900 set | ||

Años 2-N= | Años 2-N = 31.000 set | ||

==== Consumo MP ==== | ==== Consumo MP ==== | ||

En el periodo de puesta en marcha los desperdicios No Recuperables aumentan un | En el periodo de puesta en marcha los desperdicios No Recuperables aumentan un 100%. Es decir un '''10,6%''' respecto la producción | ||

Ciclo de elaboración tarda | Ciclo de elaboración tarda 3 días. | ||

Días hábiles= 289 | Días hábiles = 289 | ||

Cantidad de ciclos= | Cantidad de ciclos = 96 | ||

{| class="wikitable" | |||

|+ | |||

! | |||

!Unidad | |||

!Instalación | |||

!Año 1 | |||

!Año 2-5 | |||

|- | |||

|Ventas | |||

|unidades PT | |||

| | |||

|27.454 | |||

|31.000 | |||

|- | |||

|Stock Prom PT | |||

|unidades PT | |||

| | |||

|310 | |||

|310 | |||

|- | |||

|Producción | |||

|unidades PT | |||

| | |||

|27.764 | |||

|31.000 | |||

|- | |||

|Desperdicios | |||

|Kg | |||

| | |||

|12139,11 | |||

|8684,66 | |||

|- | |||

|En curso | |||

|Kg | |||

| | |||

|3230,71 | |||

|3230,71 | |||

|- | |||

|Consumo MP | |||

|Kg | |||

| | |||

|170297,11 | |||

|181669,31 | |||

|- | |||

|Stock Prom MP | |||

|Kg | |||

|30000 | |||

|15200 | |||

|15200 | |||

|- | |||

|Compra MP | |||

|Kg | |||

|30000 | |||

|155497,11 | |||

|181669,31 | |||

|} | |||

==== Frecuencia de Compra de los Materiales: ==== | ==== Frecuencia de Compra de los Materiales: ==== | ||

La primera compra que se realiza son las uniones y materiales a todo el set, que representan las campanas, vástagos, arandelas, tuercas y juntas. Mantendremos de manera constante un stock de 8000 unidades, realizando el pedido de compra cuando la cantidad baje a 2000 unidades. | La primera compra que se realiza son las uniones y materiales a todo el set, que representan las campanas, vástagos, arandelas, tuercas y juntas. Mantendremos de manera constante un stock de 8000 unidades, realizando el pedido de compra cuando la cantidad baje a 2000 unidades. | ||

La compra más importante será el pedido de | La compra más importante será el pedido de 15200 Kg de bronce, realizando el pedido de compra cuando la cantidad baje a 4000 Kg lo que nos permita realizar una semana más de producción. | ||

== Determinación del Personal == | == Determinación del Personal == | ||

=== Organigrama === | === Organigrama === | ||

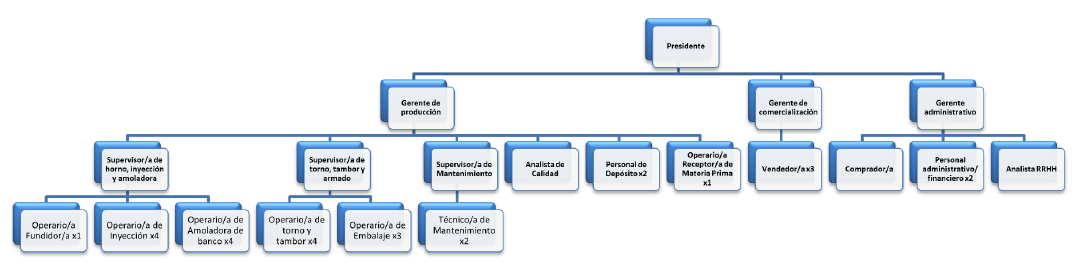

[[Archivo: | [[Archivo:Organi.png|centro|miniaturadeimagen|1083x1083px]] | ||

=== Descripción y calificación necesaria de los Puestos de Trabajo === | === Descripción y calificación necesaria de los Puestos de Trabajo === | ||

| Línea 805: | Línea 930: | ||

Se encargará de gestionar los procesos correspondientes a los controles de calidad requeridos tanto por la normativa como por los lineamientos generales de la empresa. Determinará los ensayos de calidad a realizar, así como los controles sobre los mismos. Debe ser una persona con título universitario en el área y con conocimiento específico de los productos a tratar | Se encargará de gestionar los procesos correspondientes a los controles de calidad requeridos tanto por la normativa como por los lineamientos generales de la empresa. Determinará los ensayos de calidad a realizar, así como los controles sobre los mismos. Debe ser una persona con título universitario en el área y con conocimiento específico de los productos a tratar | ||

'''Supervisor/a de Horno | '''Supervisor/a de Horno, Inyección y Amoladora:''' | ||

Tendrá a su cargo la supervisión de los procesos de horneado y de | Tendrá a su cargo la supervisión de los procesos de horneado, de inyección y amoladora de banco, deberá responder ante la Gerencia de Producción por esas tareas y coordinar con quienes las ejerzan para que se efectúen de manera correcta según los lineamientos de la empresa. Debe ser una persona con experiencia en las tareas a supervisar, con conocimientos técnico teóricos de las maquinarias correspondientes. | ||

'''Fundidor/a:''' | '''Operario/a''' '''Fundidor/a:''' | ||

Será la persona encargada de manejar el horno para la fusión y colada de la fundición de la aleación metálica. Debe ser una persona con experiencia en la tarea, con certificado profesional de aptitud para la misma, preferentemente una tecnicatura. | Será la persona encargada de manejar el horno para la fusión y colada de la fundición de la aleación metálica. Debe ser una persona con experiencia en la tarea, con certificado profesional de aptitud para la misma, preferentemente una tecnicatura. | ||

''' | '''Operario/a de Inyección:''' | ||

Se encargará de realizar los procesos de inyección del material para la generación de las piezas requeridas. Debe ser una persona con experiencia previa en la tarea, es recomendable que tenga una tecnicatura hecha; también debe recibir capacitación propia en el puesto. | Se encargará de realizar los procesos de inyección del material para la generación de las piezas requeridas. Debe ser una persona con experiencia previa en la tarea, es recomendable que tenga una tecnicatura hecha; también debe recibir capacitación propia en el puesto. | ||

'''Operario/a de Amoladora de banco:''' | |||

Se encargará de eliminar las rebabas y desperfectos que surjan de la inyección a través de las amoladoras de banco. Debe ser una persona con experiencia previa en la tarea, con amplia habilidad manual aunque no es necesario que cuente con formación técnica. | |||

'''Supervisor/a de Mantenimiento:''' | '''Supervisor/a de Mantenimiento:''' | ||

| Línea 824: | Línea 953: | ||

Serán quienes realicen las tareas de mantenimiento de las maquinarias de la empresa, siguiendo los lineamientos que bajará el supervisor. Según la complejidad de las tareas, deberán ser especialistas en las maquinarias correspondientes y/o recibir la capacitación específica para la tarea a realizar. | Serán quienes realicen las tareas de mantenimiento de las maquinarias de la empresa, siguiendo los lineamientos que bajará el supervisor. Según la complejidad de las tareas, deberán ser especialistas en las maquinarias correspondientes y/o recibir la capacitación específica para la tarea a realizar. | ||

'''Personal de Depósito:''' | '''Personal de Depósito:''' | ||

| Línea 833: | Línea 958: | ||

Será quién se encargue de distribuir y ubicar tanto la Materia Prima como los Productos terminados en el Depósito, cumpliendo las directivas dadas por quién ejerza la supervisión del mismo. No requiere conocimientos previos, se capacitará en el puesto. | Será quién se encargue de distribuir y ubicar tanto la Materia Prima como los Productos terminados en el Depósito, cumpliendo las directivas dadas por quién ejerza la supervisión del mismo. No requiere conocimientos previos, se capacitará en el puesto. | ||

'''Receptor/a de Materia Prima:''' | '''Operario/a''' '''Receptor/a de Materia Prima:''' | ||

Será quién se encargue de la recepción de la Materia Prima para su posterior ubicación en el Depósito, cumpliendo las directivas dadas por quién ejerza la supervisión del mismo. No requiere conocimientos previos, se capacitará en el puesto. | Será quién se encargue de la recepción de la Materia Prima para su posterior ubicación en el Depósito, cumpliendo las directivas dadas por quién ejerza la supervisión del mismo. No requiere conocimientos previos, se capacitará en el puesto. | ||

'''Supervisor/a de | '''Supervisor/a de torno, tambor y embalaje:''' | ||

Tendrá a su cargo la | Tendrá a su cargo la supervisión de todos los procesos correspondientes a estos procesos productivos, asegurando la calidad de los mismos, siendo la primera persona en la línea de mando a responder por los mismos. Deberá responder ante la Gerencia de Producción por esas tareas y coordinar con quienes las ejerzan para que se efectúen de manera correcta según los tiempos y lineamientos de la empresa. Ser requiere especial experiencia previa en las tareas a supervisar, con conocimientos tanto teóricos como técnicos de las mismas; es recomendable tener certificación de conocimientos que acrediten los mismos. | ||

''' | '''Operario/a de Tornería y Tambor:''' | ||

Realizará todos los procesos de mecanizado y moldeado de la pieza para conseguir sus características finales deseadas mediante el uso de las herramientas correspondientes. Debe ser una persona profesional, con especial capacitación de la tarea y certificado profesional ya que se requiere alto nivel de profesionalismo. Es recomendable que tenga una tecnicatura en mecanizado. | |||

''' | '''Operario/a de Embalaje:''' | ||

Hará todos los procesos correspondientes al embalaje de los productos, salvaguardando las características y calidad de los mismos. No se requiere especial capacitación previa para el puesto, se le deberá capacitar en las especificidades propias a realizar. | |||

'''Vendedor/a:''' | '''Vendedor/a:''' | ||

| Línea 883: | Línea 1004: | ||

==== Oficinas ==== | ==== Oficinas ==== | ||

* Computadoras y sus respectivos accesorios (teclado, mouse, pad, etc) ( | * Computadoras y sus respectivos accesorios (teclado, mouse, pad, etc) (15) | ||

* Útiles de oficina (lapiceras, resaltadores, abrochadora, etc) | * Útiles de oficina (lapiceras, resaltadores, abrochadora, etc) | ||

* Escritorios (15) | * Escritorios (15) | ||

| Línea 891: | Línea 1012: | ||

* Perchero (4) | * Perchero (4) | ||

* Plantas decorativas (12) | * Plantas decorativas (12) | ||

* Aire acondicionado frío/calor ( | * Aire acondicionado frío/calor (5) | ||

* Teléfono fijo (10) | * Teléfono fijo (10) | ||

* Mueble para archivos (6) | * Mueble para archivos (6) | ||

| Línea 946: | Línea 1067: | ||

En la planta baja también se cuenta con un comedor y espacio para una cocina. | En la planta baja también se cuenta con un comedor y espacio para una cocina. | ||

[[Archivo: | [[Archivo:Fabricacion de griferias - 0.3.pdf|alt=Plano de planta con cotas generales|no|miniaturadeimagen|Plano de planta con cotas generales]] | ||

=== Plano de recorrido de los materiales === | === Plano de recorrido de los materiales === | ||

| Línea 958: | Línea 1079: | ||

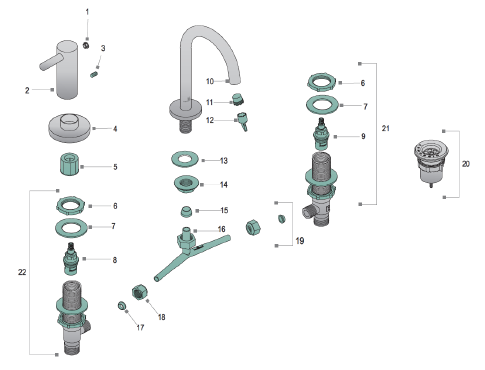

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

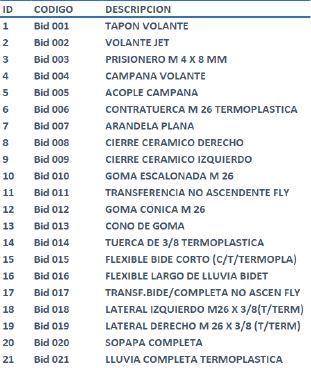

[[Archivo:Cronograma de ejecución de proyecto.png|centro|Cronograma de ejecución de proyecto]] | |||

Revisión actual - 20:04 7 nov 2020

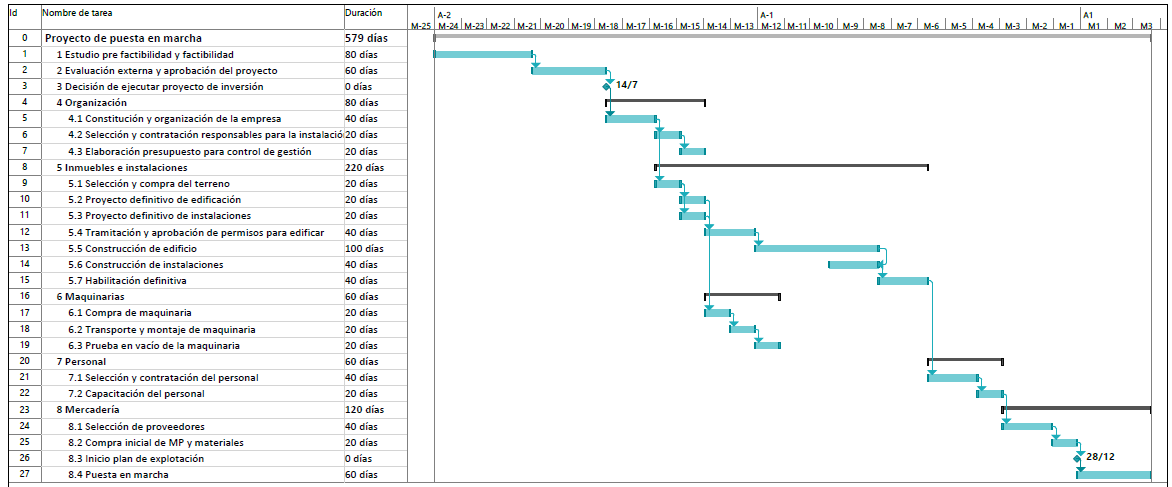

Determinación de la Localización

Matriz de Localización

A. Importante relativa baja porque la empresa moviliza una cantidad reducida de empleados, aunque en el AMBA hay una mayor oferta de transportes.

B. Importancia relativa media/baja porque la mano de obra no requiere una gran tecnificación: con una educación secundaria técnica alcanza.

C. En CABA se encuentra la mayor concentración de proveedores de bronce como por ejemplo Pagani SA o Primalco SA, aunque en el Partido de Gral. San Martín también comercializan importantes distribuidores como, por ejemplo, DyM metal. En Villa Constitución se encuentra la empresa Fumix como único proveedor, aunque también se puede comprar en Rosario que se encuentra solo 60 Km.

D. CABA y GBA tiene una mayor puntuación porque el conglomerado tiene aproximadamente 15 millones de personas contra los 3,5 millones que viven en toda la provincia de Santa Fe.

E. El valor del M2 en la ciudad de Buenos Aires es el más caro del país.

F. Se encuentran en igualdad de condiciones respecto a la disponibilidad de energía eléctrica y acceso a la red de gas.

H. La ciudad de Buenos Aires no cuenta con parques industriales mientras que las otras dos alternativas, sí.

I. En CABA se encuentra la población de mayores ingresos económicos, en GBA según la zona también, aunque en menor medida. Villa Constitución está en una situación más desfavorable respecto a las otras dos.

J. La ciudad de Buenos Aires tiene mayores regulaciones respecto a las actividades industriales y, aunque nuestro rubro está permitido, no en todas las comunas.

Realizado el análisis a través de la matriz de localización, llegamos a la conclusión que la mejor ubicación es el partido de General San Martín, provincia de Buenos Aires.

Definición Técnica del Producto

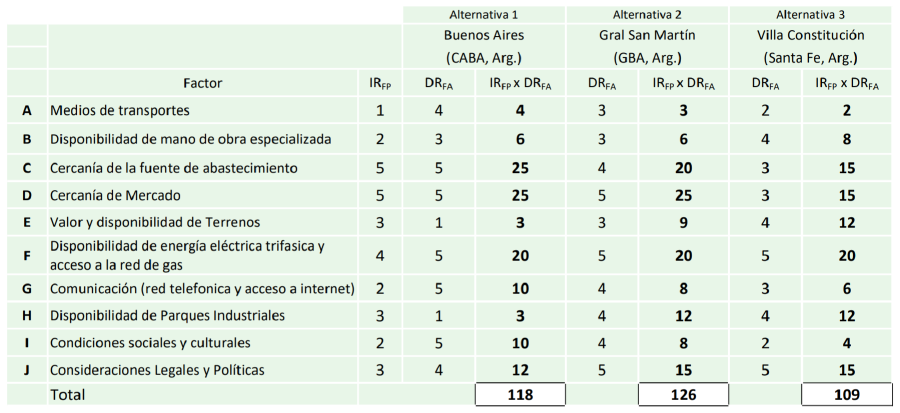

Planos del producto y listado de materiales

Lavatorio de apoyo

Ducha con transferencia

Bidet

Especificaciones Técnicas

- Terminaciones de Cromo.

- Tecnología de cierre Cerámico.

- Caudal recomendado: 18 Litros / Minuto.

- Presión estática mínima: 0.8 Kg/cm².

- Presión estática máxima: 2.5 Kg/cm².

Normas Aplicables

Las normas aplicables a nuestro producto son las siguientes normas IRAM

| Norma | Título |

|---|---|

| IRAM 2570 | Canillas y llaves de paso para usos sanitarios. Características generales y métodos de ensayo. |

| IRAM 2571 | Canillas para usos sanitarios. |

| IRAM 2672 | Grifería sanitaria. Canillas y mezcladores. Requisitos y métodos de ensayo. |

| IRAM 2580 | Arandelas del obturador para canillas y llaves de paso para usos sanitarios. Dimensiones. |

Plan de Ensayos y Controles

- El primer control que se realiza es sobre la MP. Al recibirse el lote de lingotes de bronce que luego se utilizarán para conformar el producto se debe controlar una muestra según plano. La norma aplicable para el muestreo del lote es la IRAM 15-1, con ella definimos la cantidad de lingotes a inspeccionar. Se completará un registro en donde se dejarán asentados los resultados de los atributos controlados. En el plano del lingote se especificarán las cotas críticas a medir con calibre pie de rey y el peso que debe tener. Por otro lado, también se especifica que la materia prima debe ser entregada junto con su certificado de calidad que constate la composición porcentual del mismo.

- El segundo control se realiza luego del proceso de arranque de viruta. En este caso se realizan controles dimensionales al pie de máquina. Se verifica que las cotas críticas especificadas en el plano estén dentro de los parámetros. En el caso de las roscas, para realizar el proceso de manera más rápida y segura, se utilizarán calibres de rosca del tipo P-NP.

- El tercer control se realiza cuando las piezas ingresan luego del cromado externo. El muestreo del lote se realiza aplicando la norma IRAM 15-1. En este caso el control es netamente visual. Se debe verificar que el cromado esté bien realizado y las piezas posean un buen acabado superficial, no deben presentar rayas ni marcas en la totalidad de las zonas visibles.

- Luego del proceso de armado, se realiza un control 100% de la grifería para verificar que todos los sellos se encuentren estancos. El control de fugas se realiza con agua, la cual es inyectada a una presión de 400 bar. Para que el conjunto sea considerado como OK, la presión no debe haber caído más de 5 bar al cabo de 10 segundos. Los conjuntos que no cumplan con estos parámetros deberán ser re acondicionados y vueltos a probar. Se definió la realización de un control 100% de los productos para este parámetro ya que se debe garantizar la calidad y generar confianza en el consumidor. A diferencia de un control estético o dimensional, si no se asegura la estanqueidad, el inconveniente será detectado luego de realizada la instalación, con todas las molestias y pérdidas de tiempo y dinero que esto generaría para el usuario, el instalador y la fábrica.

- Previo al despacho del lote de PT se realiza el último control de calidad en el cual se constata que el producto cumpla con los parámetros fijados. Se debe abrir una caja por lote de cada producto y verificar mediante un check list los parámetros establecidos. En este caso se verifica la presentación general del producto (que el desembalaje sea simple, la existencia del manual de usuario y garantía, que el producto no presente marcas o rallas por la manipulación en el armado, la existencia de todos los accesorios para la instalación, etc.). Se busca que la calidad del producto sea sostenida en el tiempo y que el usuario reciba un producto acorde a lo esperado.

Acondicionamiento del Producto

El producto se presentará de manera individual en una caja de cartón con la identificación de la marca y el detalle del set que contiene (ducha, lavatorio o bidet).

Dentro de cada caja se colocará lo siguiente:

- Manual de usuario, con el detalle de la instalación.

- Gráfica promocional, con imágenes de todos los productos de la línea.

- Certificado de garantía, con el detalle del tiempo de garantía y las condiciones generales.

- Kit de accesorios, con todas las piezas necesarias para la instalación del producto.

El kit de accesorios se colocará dentro de una caja individual para preservar la integridad del producto en el traslado del mismo ya que hay piezas metálicas que pueden dañar las partes visibles de la grifería.

La caja del producto tendrá una cinta de seguridad inviolable para evitar que cualquier persona pueda abrir el producto y extraer algunas de sus partes, en caso de hacerlo quedará evidencia del hecho.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Descripción de cada etapa del proceso productivo

A continuación se describe un proceso genérico en la fabricación de una canilla de baño, la diferencia con la fabricación de duchas y bidet se encuentra en la parte de inyección que necesitará un paso intermedio que consiste en cambiar de matrices.

Para el plan de fabricación se pretende tener una inyectora dedicada a cada parte y una auxiliar que vaya cambiando la matriz (canilla,bidet o ducha) para poder cumplir con la demanda.

Etapa 1: El proceso comienza con la recepción y control de los lingotes de bronce o piezas plásticas. El control busca verificar que la cantidad (en kg o unidades) recibida coincide con la solicitada y a su vez no existan piezas dañadas.

Etapa 2: Una vez controlada la MP. Se lleva al almacén, de donde se retira los lingotes necesarios para el día.

Etapa 3 Zona de fundición: El día comienza con pre-calentamiento del horno, hasta llegar a temperatura de fusión del bronce. Aproximadamente toma 30 min hasta que el horno entre en régimen.

Etapa 4 Inyección: A medida que se funde los lingotes se va llenando un Crisol. Los empleados de la zona de inyección usando una cuchara de fundición para llenar las inyectoras. El proceso cuenta con un operario por inyectora.

Las piezas inyectadas se van colocando en reciente de espera hasta alcanzar temperatura ambiente. Las piezas que presentan rechupe vuelven al horno de fundición, las restantes se envía a los tambores giratorios.

Etapa 5 Eliminación de la rebaba: Consiste en eliminar la rebaba y los canales de alimentación que quedaron de la zona de fundición.

Etapa 6 Desbaste: Se elimina la rebaba sobrante con la amoladora de banco.

Etapa 7 Mecanizado: Los tornos están preparados para realizar los roscados y un mecanizado interno para llevar la pieza a la medida normalizada. Se recomienda el uso de refrigerante.

Control de calidad 2: Se tomará una muestra de 3 piezas de las 13 que salen por hora y se verificará que el roscado mediante un peine de rosca y la facilidad de colocación.

Etapa 8 y 9: Un operario se encarga de eliminar todo vestigio de aceite de la pieza generado por el refrigerante. Después se utilizar el cepillo de la amoladora de banco o pulidora.

Etapa 10 Cromado: Tercerizamos este servicio, se encarga de realizar el tratamiento superficial solicitando un límite máximo de 5 días para su entrega.

Control de Calidad 3: Verificar la calidad del servicio y tiempo de entrega.

Etapa 11 Zona de armado: Se toma todas las juntas plásticas, los elementos de unión y las piezas de bronce elaboradas para formar la canilla, comando del bidet y la ducha.

Control de calidad 4: Se verificará la estanqueidad y funcionamiento del set.

Etapa 12 Embalaje: Colocar el producto terminado en la caja, junto con el manual de instrucciones, y enviarlas a la zona de despacho o almacén de productos terminados.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

| Propiedades | Torno Paralelo | máquina |

|---|---|---|

| Consumo | 2,5 KW |  |

| Dimensiones de la máquina | 3.180 x 980 x 1.640 mm | |

| Tensión | 220 V-50 hz | |

| Velocidad RPM | 175-1820 | |

| Tiempo de mecanizado | 12 min | |

| Capacidad | 5 set/h |

Consumos de servicios

Los servicios que usaremos serán:

Corriente Trifásica: para alimentar la inyectora.

Corriente monofásica: para la iluminación y máquinas necesarias para administración.

Servicio de Gas Natural: Para alimentar el horno y las estufas de la sección de producción durante el invierno.

Servicio de Agua un promedio de 10 Lts por persona

Telecomunicación (Internet - teléfono fijo).

Y contrataremos el servicio de dos empresas que realicen el tratamiento superficial de cromado. Se tomaron dos al ser una actividad crítica de la empresa.

| Maquina | Cantidad | Tiempo en horas | Consumo (Kw h) | Consumo mensual (24 dias)

Kw h |

Consumo anual (289 dias)

Kw h |

|---|---|---|---|---|---|

| Horno de fundición | 1 | 8 | 35 | 6.720 | 80.920 |

| Inyectoras | 4 | 8 | 22 | 16.896 | 203.456 |

| Tambor (motor 1/2 HP) | 1 | 8 | 1 | 192 | 2.312 |

| Amoladora de banco

(motor 1/2 HP) |

4 | 8 | 1 | 768 | 9.248 |

| Torno Paralelo | 2 | 8 | 2,5 | 960 | 11.560 |

| Total | 25.536 | 307.496 | |||

Otros artefactos:

| Maquina | Cantidad | Tiempo en horas | Consumo (Kw h) | Consumo mensual (24 dias)

Kw h |

Consumo anual (289 dias)

Kw h |

|---|---|---|---|---|---|

| Iluminacion | 100 | 9 | 0,0007 | 15,12 | 182,07 |

| Aire acondicionado | 8 | 9 | 2 | 3.456 | 41.616 |

| Computadora | 20 | 9 | 0,48 | 2.073,6 | 24.969,6 |

| Impresora | 5 | 9 | 0,15 | 162 | 1.950,75 |

| Cafetera | 2 | 1 | 0,48 | 23,04 | 277,44 |

| Microondas | 2 | 1 | 2 | 96 | 1.156 |

| Heladera | 2 | 24 | 0,84 | 1.209,6 | 14.716,8 |

| Extractor aire | 6 | 9 | 0,16 | 207,36 | 2.496,96 |

| Total | 7.242,72 | 87.365,6 | |||

| Consumo de agua en litros | diario | mensual | anual |

|---|---|---|---|

| Baño | 100 | 2.400 | 28.900 |

| Ducha | 250 | 6.000 | 72.250 |

| Limpieza | 80 | 1.920 | 23.120 |

| Total | 10.320 Litros | 124.270 Litros |

Mantenimiento y medios de control

Mantenimiento Preventivo: Cada seis meses se asignará un día para verificar todas las secciones, ver las condición de los motores, herramientas, iluminación, pinturas (pared y del piso que indique el recorrido del material). Cambiando o reparando las parte que sean necesarias debido al desgaste del proceso.

Limpieza: Se asignarán 15 minutos al final de cada jornada, dedicados a la limpieza de la zona de trabajo incluyendo las máquinas.

Descripción de los sistemas de seguridad

Contra incendios: Se tomarán las siguientes medidas

- Alerta y señalización: Se da aviso a los ocupantes mediante timbres y se señalan con letreros en color verde las vías de evacuación, también debe de haber un sistema de iluminación mínimo de emergencia, que permita llegar hasta la salida en caso de fallo de los sistemas de iluminación normales.

- Extinción: Mediante agentes extintores ABC ubicados en cerca de los tornos y inyectora, como en las salidas de emergencia.

- Salida emergencia: Se instalará solo una salida de emergencia.

Contra accidentes:

- Utilización de los elementos de protección personal: antiparras, botas de seguridad, overol o camisa-pantalón de trabajo.

- Capacitación al personal: Acerca de los riesgos asociados a cada máquina y las medidas de seguridad a tener en cuenta en cada una de ellas.

- Señalización: Para evitar el ingreso de personal no autorizado a la zona de fundición/horno. Además se marca en el piso las zonas destinada al transporte de materiales y la de circulación de operarios.

| Sección | Actividad/máquina | Cantidad de set por hora (teorico) | % de Kg Recuperable

respecto a la alimentación de la sección |

% de Kg No Recuperables

respecto a la alimentación de la sección |

|---|---|---|---|---|

| 1 | fundición/horno | 27 | 3 | 1 |

| 2 | inyección | 4 | 0 | 2 |

| 3 | eliminar rebaba/ tambor | 20 | 3 | 1 |

| 4 | amoladora de banco | 10 | 0 | 1 |

| 5 | mecanizado/torno | 5 | 2 | 0 |

| 6 | pulido | 10 | 0 | 0 |

| 7 | armado/manual | 10 | 0 | 0 |

| 8 | embalaje | 20 | 0 | 0 |

Peso de un lingote: en funcion de las dimensiones

Peso de un set: 2,5 kg

Cantidad de material que se coloca a la inyectora por pieza: 2,91 kg.

Dimensionamiento

Balance anual de materiales

1) Tn de bronce anuales usados durante el proceso productivo

| Sección | Actividad/máquina | Alimentación

de la sección (Kg/año) |

Cantidad de Kg

Recuperable |

Cantidad de Kg

No Recuperable |

Prod.Seccional

en Kg |

|---|---|---|---|---|---|

| 1 | fundición/horno | 84.559,3 | 2.439,2 | 813,1 | 81.307 |

| 2 | inyección | 81.307 | 0,0 | 1.594,3 | 79.712,7 |

| 3 | eliminar rebaba/ tambor | 79.712,7 | 2.299,4 | 766,5 | 76.646,9 |

| 4 | amoladora de banco | 76.646,9 | 0,0 | 758,9 | 75888 |

| 5 | mecanizado/torno | 75888 | 1.488 | 0,0 | 74.400 |

| 6 | pulido | 74.400 | 0,0 | 0,0 | 74.400 |

| 7 | armado/manual | 74.400 | 0,0 | 0,0 | 74.400 |

| 8 | embalaje | 74.400 | 0,0 | 0,0 | 74.400 |

| TOTAL | 84.559,3 | 6.226,6 | 3.932,7 | 74.400 | |

a) Volumen total ingresado: 84.559,3 kg/año

b) Consumo Real MP: 78.332,7 kg/año

c) % desperdicio operativo en función de la producción: 13,65%

d) % desperdicio real, en función de la producción: 5,29%

RITMO DE TRABAJO:

Turno: 1

Jornada: 9 horas (se trabajan 8 horas) de Lunes a Viernes

Sabados: se agregan 4 horas activas adicionales

Cantidad de Domingos (no se trabaja): 52

Días al año= 365 días

Feriados: 10 días

Vacaciones: 14 días

Cantidad de días de trabajo: 289 días

HORAS TOTALES DE TRABAJO= 2312 horas

Capacidad real anual de la maquinaria

Capacidad operativa en Kg de bronce.

| Sección | Cap teorica (set/h) | Horas disponibles | Capacidad año

(unidades) |

Rendimiento % | Producción seccional Set/año | Equivalente en Kg/año |

|---|---|---|---|---|---|---|

| 1 | 27 | 1988 | 53.676 | 85% | 45.624 | 109.497,6 |

| 2 | 4 | 1988 | 7.952 | 85% | 6.759 | 16.221,6 |

| 3 | 20 | 1988 | 39.760 | 95 | 37.772 | 90.652,8 |

| 4 | 25 | 1988 | 49.700 | 90% | 44.730 | 107.352 |

| 5 | 5 | 1988 | 9.940 | 90% | 8.946 | 21.470,4 |

| 6 | 10 | 1988 | 19.800 | 90% | 17.892 | 42.940,8 |

| 7 | 10 | 1988 | 19.800 | 85% | 16.898 | 40.555,2 |

| 8 | 7 | 1988 | 13.916 | 80% | 11.132 | 26.716,8 |

Cantidad de máquinas

| Sección | Prog anual

kg/año |

Cap real/ maq

kg/año |

Máquinas | Capacidad real (kg/año) | Aprovechamiento % |

|---|---|---|---|---|---|

| 1 | 81.307 | 109.497,6 | 1 | 109.497,6 | 74,3 |

| 2 | 79.712,7 | 16.221,6 | 5 | 81.108 | 98,3 |

| 3 | 76.646,9 | 90.652,8 | 1 | 90.652,8 | 84,5 |

| 4 | 75888 | 107.352 | 1 | 107.352 | 70,7 |

| 5 | 74.400 | 21.470,4 | 4 | 85.881,6 | 86,6 |

| 6 | 74.400 | 42.940,8 | 2 | 85.881,6 | 86,6 |

| 7 | 74.400 | 40.555,2 | 2 | 81.110,4 | 91,7 |

| 8 | 74.400 | 26.716,8 | 3 | 80.150,4 | 92,8 |

Cálculo de cuello de botella

Cuello de botella: Zona de inyección.

Se planea producir: 31.000 set/año. Es decir, 2696 set mensuales.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

Los pedidos se clasificarán en:

- Chicos: hasta 100 sets. Se entregaran con 48 hrs después del pedido de compra.

- Medianos: 100 - 600 sets. Tomarán entre 2 y 4 días hábiles.

- Grandes: más de 600 set. Se coordinara con el cliente la fecha de entrega.

En todos los casos el envío se realiza por medio de un servicio de logística y transporte con que posea los vehículos habilitados para esta volumen de entrega.

Evolución de mercaderías

Programa general de producción, stock, compras y ventas

| Mes | Ritmo inicio % | Ritmo final % | Ritmo prom % | Prod mensual promedio | Producción propuesta |

|---|---|---|---|---|---|

| 1 | 0 | 45 | 23 | 2696 | 606 |

| 2 | 45 | 85 | 65 | 2696 | 1752 |

| 3 | 85 | 100 | 93 | 2696 | 2493 |

Total 3 meses: 4.851 sets

Volumen de producción (8,5 meses) = 22.913 sets

Volumen año 1 = 27.764 set

Resto de los años = 31.000 sets

Stock promedio

Entrega de productos cada semana

Stock de seguridad PT = 0 semanas

Semanas = 50

Producción semanal año 1 = 464 sets

Producción semanal año 2 - año n = 620 sets

Stock promedio de elaborados = 310 sets

Evolución de ventas

Año 1 = 25.900 set

Años 2-N = 31.000 set

Consumo MP

En el periodo de puesta en marcha los desperdicios No Recuperables aumentan un 100%. Es decir un 10,6% respecto la producción

Ciclo de elaboración tarda 3 días.

Días hábiles = 289

Cantidad de ciclos = 96

| Unidad | Instalación | Año 1 | Año 2-5 | |

|---|---|---|---|---|

| Ventas | unidades PT | 27.454 | 31.000 | |

| Stock Prom PT | unidades PT | 310 | 310 | |

| Producción | unidades PT | 27.764 | 31.000 | |

| Desperdicios | Kg | 12139,11 | 8684,66 | |

| En curso | Kg | 3230,71 | 3230,71 | |

| Consumo MP | Kg | 170297,11 | 181669,31 | |

| Stock Prom MP | Kg | 30000 | 15200 | 15200 |

| Compra MP | Kg | 30000 | 155497,11 | 181669,31 |

Frecuencia de Compra de los Materiales:

La primera compra que se realiza son las uniones y materiales a todo el set, que representan las campanas, vástagos, arandelas, tuercas y juntas. Mantendremos de manera constante un stock de 8000 unidades, realizando el pedido de compra cuando la cantidad baje a 2000 unidades.

La compra más importante será el pedido de 15200 Kg de bronce, realizando el pedido de compra cuando la cantidad baje a 4000 Kg lo que nos permita realizar una semana más de producción.

Determinación del Personal

Organigrama

Descripción y calificación necesaria de los Puestos de Trabajo

Secretario/a:

Realizará las tareas de oficina de apoyo a quien ejerza la presidencia para alivianar las cargas de tareas tales como documentación, comunicaciones, redacciones y demás tareas de secretaría. No se requiere especial capacitación para la tarea, se capacitará dentro del puesto. Se recomienda buen manejo de herramientas informáticas y de gestión.

Analista de Producción y Planeamiento:

Se encargará de brindar apoyo a quien ejerza la gerencia de Producción; analizando tiempos, tareas y proponiendo mejoras y controles de los procesos. Deberá ser una persona capacitada para el puesto, preferentemente titulada en carreras de gestión como Administración de Empresas o Ingeniería Industrial

Gerente de Producción:

Sus tareas serán las de coordinar a todo el personal técnico que efectuará los procesos de producción. Deberá analizar tiempos, procesos y será la primer persona en contestar por los mismos; también será quien responda a la Gerencia General junto a las demás gerencias para coordinar sus procesos con los requerimientos generales de la organización. Será una persona graduada de ingeniería o especialista en procesos productivos, ya que requiere conocimiento sobre los mismos tanto a nivel técnico como organizacional

Gerente de Comercialización:

Deberá alinear los procesos comerciales con los requerimientos generales de la organización, de forma tal que se coordine para abastecer a los procesos productivos, así como para coincidir los canales de ventas hacia la clientela. Debe ser una persona con experiencia en gestión de la comercialización, preferentemente con títulos de Administración y/o marketing.

Gerente Administrativo:

Deberá coordinar todo lo correspondiente a los circuitos administrativos financieros como la contabilidad, facturación, pagos y demás. Es recomendable que sea una persona con grado de contaduría o administración de empresas.

Analista de Calidad:

Se encargará de gestionar los procesos correspondientes a los controles de calidad requeridos tanto por la normativa como por los lineamientos generales de la empresa. Determinará los ensayos de calidad a realizar, así como los controles sobre los mismos. Debe ser una persona con título universitario en el área y con conocimiento específico de los productos a tratar

Supervisor/a de Horno, Inyección y Amoladora:

Tendrá a su cargo la supervisión de los procesos de horneado, de inyección y amoladora de banco, deberá responder ante la Gerencia de Producción por esas tareas y coordinar con quienes las ejerzan para que se efectúen de manera correcta según los lineamientos de la empresa. Debe ser una persona con experiencia en las tareas a supervisar, con conocimientos técnico teóricos de las maquinarias correspondientes.

Operario/a Fundidor/a:

Será la persona encargada de manejar el horno para la fusión y colada de la fundición de la aleación metálica. Debe ser una persona con experiencia en la tarea, con certificado profesional de aptitud para la misma, preferentemente una tecnicatura.

Operario/a de Inyección:

Se encargará de realizar los procesos de inyección del material para la generación de las piezas requeridas. Debe ser una persona con experiencia previa en la tarea, es recomendable que tenga una tecnicatura hecha; también debe recibir capacitación propia en el puesto.

Operario/a de Amoladora de banco:

Se encargará de eliminar las rebabas y desperfectos que surjan de la inyección a través de las amoladoras de banco. Debe ser una persona con experiencia previa en la tarea, con amplia habilidad manual aunque no es necesario que cuente con formación técnica.

Supervisor/a de Mantenimiento:

Tendrá a su cargo la supervisión de todos los procesos de Mantenimiento, deberá responder ante la Gerencia de Producción por esas tareas y coordinar con quienes las ejerzan para que se efectúen de manera correcta según los tiempos y lineamientos de la empresa. Debe ser una persona especialista en Mantenimiento, con título correspondiente para ejercer el cargo.

Técnico/a de Mantenimiento:

Serán quienes realicen las tareas de mantenimiento de las maquinarias de la empresa, siguiendo los lineamientos que bajará el supervisor. Según la complejidad de las tareas, deberán ser especialistas en las maquinarias correspondientes y/o recibir la capacitación específica para la tarea a realizar.

Personal de Depósito:

Será quién se encargue de distribuir y ubicar tanto la Materia Prima como los Productos terminados en el Depósito, cumpliendo las directivas dadas por quién ejerza la supervisión del mismo. No requiere conocimientos previos, se capacitará en el puesto.

Operario/a Receptor/a de Materia Prima:

Será quién se encargue de la recepción de la Materia Prima para su posterior ubicación en el Depósito, cumpliendo las directivas dadas por quién ejerza la supervisión del mismo. No requiere conocimientos previos, se capacitará en el puesto.

Supervisor/a de torno, tambor y embalaje:

Tendrá a su cargo la supervisión de todos los procesos correspondientes a estos procesos productivos, asegurando la calidad de los mismos, siendo la primera persona en la línea de mando a responder por los mismos. Deberá responder ante la Gerencia de Producción por esas tareas y coordinar con quienes las ejerzan para que se efectúen de manera correcta según los tiempos y lineamientos de la empresa. Ser requiere especial experiencia previa en las tareas a supervisar, con conocimientos tanto teóricos como técnicos de las mismas; es recomendable tener certificación de conocimientos que acrediten los mismos.

Operario/a de Tornería y Tambor:

Realizará todos los procesos de mecanizado y moldeado de la pieza para conseguir sus características finales deseadas mediante el uso de las herramientas correspondientes. Debe ser una persona profesional, con especial capacitación de la tarea y certificado profesional ya que se requiere alto nivel de profesionalismo. Es recomendable que tenga una tecnicatura en mecanizado.

Operario/a de Embalaje:

Hará todos los procesos correspondientes al embalaje de los productos, salvaguardando las características y calidad de los mismos. No se requiere especial capacitación previa para el puesto, se le deberá capacitar en las especificidades propias a realizar.

Vendedor/a:

Se encargaran de realizar todos los procesos de ventas bajo los lineamientos de la gerencia de comercialización, contacto con clientes y búsqueda de nuevos. No se requiere un título especial para el puesto, pero es recomendable una experiencia previa en el área.

Comprador/a:

Se encargará de realizar los procesos de compras según los lineamientos gerenciales, de forma tal de asegurar el correcto abastecimiento de los insumos necesarios para tanto para la producción como para la organización en general. No se requiere un título especial para el puesto, pero es recomendable una experiencia previa en el área.

Personal Administrativo/Financiero:

Realizará todos los proceso administrativos tales como facturación, cobranzas, pagos y contabilidad. No se requiere un título especial para el puesto, pero es recomendable tener experiencia previa en estas tareas y/o ser estudiante o profesional de carreras económicas.

Analista de RR.HH:

Será quien se encargue de todas las tareas relacionadas con la gestión y bienestar del personal de la empresa, así como del pago y beneficios a dar a sus trabajadores. Es recomendable que sea profesional de Relaciones del Trabajo o que cuente con experiencia previa en el puesto.

Listado de Equipos Auxiliares, Muebles y Útiles

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

- Cestos de basura (15)

- Matafuegos (12)

- Tubos de iluminación

- Botiquín (7)

- Artículos de limpieza

- Señalizaciones adecuadas para prevención de accidentes y evacuación

Oficinas

- Computadoras y sus respectivos accesorios (teclado, mouse, pad, etc) (15)

- Útiles de oficina (lapiceras, resaltadores, abrochadora, etc)

- Escritorios (15)

- Impresora (5)

- Sillas ergonómicas (30)

- Dispenser de agua (5)

- Perchero (4)

- Plantas decorativas (12)

- Aire acondicionado frío/calor (5)

- Teléfono fijo (10)

- Mueble para archivos (6)

- Mesas (3)

- Sillón (1)

Vestuario y Baños

- Papel higiénico

- Inodoros (16)

- Bidet (4)

- Lavamanos (2)

- Espejo (8)

- Jabón líquido

- Mingitorios (16)

- Duchas y cortinas para cada una (7)

- Lockers

- Bancos largos para 5 personas (3)

Cocina/Comedor

- Mesa (6)

- Sillas (30)

- Cafetera (2)

- Dispenser de agua (2)

- Pava eléctrica (2)

- Microondas (2)

- Heladera (2)

- Bacha (1)

- Insumos básicos de cocina (café, azúcar, edulcorante,etc)

- Aire acondicionado frío/calor (1)

Planta

- Equipos de ventilación generalizada

- Indumentaria de trabajo (calzado de seguridad, elementos de protección para manos, oídos y ojos, etc)

- Zorras eléctricas (5)

- Banco para torno (3)

- Cajas de herramientas (4)

- Aire acondicionado frío/calor (2)

- Teléfono de área (1)

- Estanterías metálicas (7)

- Banco amoladora (4)

- Mesas de armado (2)

Anteproyecto de Planta

Plano de la Planta

Para la generación del plano de la planta no se tuvieron en cuenta limitaciones de espacio, de ubicación o de acceso a servicios. Se planteo una entrada de camiones lateral para el ingreso de la MP y los SE que también se utilizaría para el despacho de mercadería sobre el cual se tenga que tercerizar algún proceso, como ser el de cromado de componentes. También se planteó una salida lateral para el despacho de los productos terminados. En ambos casos el deposito permite el ingreso del camión para realizar las maniobras de carga y descarga de mercadería dentro de la fabrica.

El ingreso del personal de la empresa, tanto administrativos como operarios se realiza por el frente, en donde se cuenta con una recepción, donde también se podrá recibir a cualquier cliente o proveedor que se acerque a planta por cuestiones administrativas. Este acceso de personal comunica con las escaleras de ingreso a la parte superior de la planta donde se encuentran las oficinas administrativas.

Desde allí también se puede acceder a la planta, mas precisamente a la zona de vestuarios. Aquí el personal operativo, ya sea masculino como femenino, podrá cambiarse se ropa y dejar sus pertenencias hasta que se retira. Luego de colocarse el uniforme de trabajo podrá realizar el ingreso a la planta productiva o a los depósitos, según corresponda. Al finalizar la jornada, el personal nuevamente tendrá acceso a este sector, para asearse, cambiarse de ropa y retirarse a sus hogares.

También se cuenta con otra batería de baños a la que el personal podrá acceder durante su jornada laboral.

En la planta baja también se cuenta con un comedor y espacio para una cocina.

Archivo:Fabricacion de griferias - 0.3.pdf

Plano de recorrido de los materiales

Para ejemplificar el recorrido que realizan los materiales dentro de la planta se eligió un material representativo del proceso de fabricación de grifería que es la barra de bronce ya que hay otros materiales que realizan menos movimientos.

En el caso de la barra, ingresa del proveedor y luego de un control de calidad es enviada al deposito. De allí se envía al sector de producción para realizar la conformación de la pieza, por ejemplo un pico de canilla, un volante o quizás una campana plana. Al ser piezas que a demás de ser funcionales, también cumplen una función estética, deben cumplir con ciertos estándares de calidad que se controlan visualmente. Luego de su conformación son enviadas al sector de amoladoras para pulir y luego al deposito de MP y SE para despachar al proveedor de cromado cuando corresponda.

Cuando ingresan nuevamente, se envían al deposito, previo control de calidad y de allí, al sector de armado. Una vez que el producto es armado, controlado y empacado, se envía al deposito de control PT para armar el pedido correspondiente y ser despachado.

Archivo:DIR - Fabricacion de griferias-Rotulo A0.pdf

Cronograma de ejecución