Diferencia entre revisiones de «2021/Grupo4/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestran 13 ediciones intermedias de 3 usuarios) | |||

| Línea 193: | Línea 193: | ||

=== Acondicionamiento del Producto === | === Acondicionamiento del Producto === | ||

El tamaño de paquete individual es de 1kg: | El tamaño de paquete individual es de 1kg: 14 x 9 x 21 cm. | ||

Se agruparán los paquetes de 1Kg en packs de 10 unidades, logrando 2 filas de 5 unidades cada una. La unidad de carga será el pallet americano (1m x 1.2m), en el cual entrarán | Se agruparán los paquetes de 1Kg en packs de 10 unidades (de 45 x 28 cm), logrando 2 filas de 5 unidades cada una. La unidad de carga será el pallet americano (1m x 1.2m), en el cual entrarán 800 Kg en total. Se pondrán 4 packs a lo largo, 2 a lo ancho y 10 packs de alto, dando un total de 80 packs o 800 unidades. | ||

Finalmente se hará un film and streech para asegurar la carga. | Finalmente se hará un film and streech para asegurar la carga. | ||

| Línea 202: | Línea 202: | ||

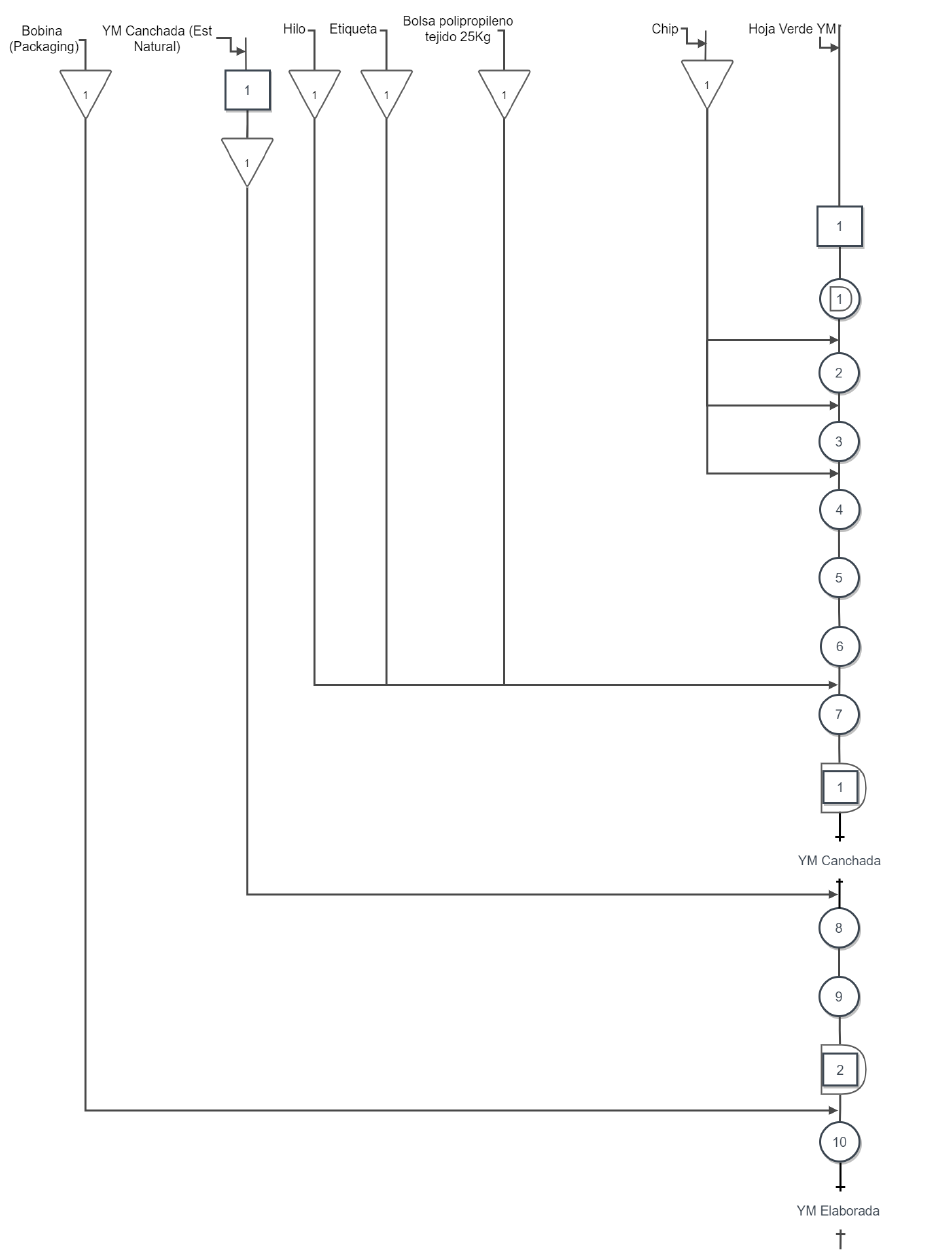

=== Diagrama de Flujo de Fabricación y Control: Cursograma Sinóptico del Proceso (CSP) === | === Diagrama de Flujo de Fabricación y Control: Cursograma Sinóptico del Proceso (CSP) === | ||

[[Archivo: | [[Archivo:CSP_(1).png|1258x1258px]] | ||

{| class="wikitable" | {| class="wikitable" | ||

|+Rama Principal | |+Rama Principal | ||

| Línea 263: | Línea 263: | ||

=== Descripción de cada etapa del proceso productivo<ref>https://ri.conicet.gov.ar/bitstream/handle/11336/84023/CONICET_Digital_Nro.d228d419-1915-41c4-a6f2-8b0805c1e096_A.pdf?sequence=2&isAllowed=y</ref><ref>Visita Personal a la Cooperativa Jardin América por el miembro del grupo Gerardo Takeshi. Fotos de su autoría.</ref> === | === Descripción de cada etapa del proceso productivo<ref>https://ri.conicet.gov.ar/bitstream/handle/11336/84023/CONICET_Digital_Nro.d228d419-1915-41c4-a6f2-8b0805c1e096_A.pdf?sequence=2&isAllowed=y</ref><ref>Visita Personal a la Cooperativa Jardin América por el miembro del grupo Gerardo Takeshi. Fotos de su autoría.</ref> === | ||

Para describir el proceso de elaboración de yerba mate, podemos separarlos en 3 unidades de negocio que trabajan de manera independiente: Cultivo, Secadero y Molino. En lo que a este proyecto incumbe, al igual que muchas empresas del sector, se trabajará de manera integral | Para describir el proceso de elaboración de yerba mate, podemos separarlos en 3 unidades de negocio que trabajan de manera independiente: Cultivo, Secadero y Molino. En lo que a este proyecto incumbe, al igual que muchas empresas del sector, se trabajará de manera integral el secado y el molido de la hoja verde. | ||

==== <u>Secadero</u> ==== | ==== <u>Secadero</u> ==== | ||

| Línea 270: | Línea 270: | ||

==== 1.Recepción de MP ==== | ==== 1.Recepción de MP ==== | ||

[[Archivo:Cinta transportadora.png|miniaturadeimagen|221x221px|Cinta transportadora donde se carga la yerba verde.]] | [[Archivo:Cinta transportadora.png|miniaturadeimagen|221x221px|Cinta transportadora donde se carga la yerba verde.]] | ||

El proceso arranca con el control de peso de los distintos camiones que van ingresando al secadero provenientes directamente de las cosechas de los arbustos. Con la ayuda de una minicargadora de elevación, se vuelca la cosecha en el sector denominado en la jerga como '''''Planchada''''', en donde, con asistencia de una sopladora de hojas, se distribuye uniformemente por todo el sector, evitando acumulaciones de | El proceso arranca con el control de peso de los distintos camiones que van ingresando al secadero provenientes directamente de las cosechas de los arbustos. Con la ayuda de una minicargadora de elevación, se vuelca la cosecha en el sector denominado en la jerga como '''''Planchada''''', en donde, con asistencia de una sopladora de hojas, se distribuye uniformemente por todo el sector, evitando acumulaciones de volumen para que la misma no eleve su temperatura y se deteriore. En este momento, se realiza una inspección visual para la detección de contaminantes como malezas, enredaderas, hojas de pino, etc. Simultáneamente la minicargadora ingresa el material por la máquina '''alimentadora''', constituida como un acoplado con cinta de cadenas. En su extremo, las hojas caen sobre la cinta transportadora de ingreso al circuito con la ayuda de un rastrillo motorizado que dosifica la cantidad. | ||

==== 2.Sapecado ==== | ==== 2.Sapecado ==== | ||

[[Archivo:Sapecado.png|izquierda|miniaturadeimagen|228x228px|Tambor donde se realiza el | [[Archivo:Sapecado.png|izquierda|miniaturadeimagen|228x228px|Tambor donde se realiza el proceso de sapecado, similar al que se utiliza en el presecado.]] | ||

La cinta transportadora aloja la materia prima en las tolvas de ingreso al '''tambor de sapecado.''' Es un recipiente cilíndrico rotativo de acero de entre 8 a 10m de largo por 3.5 a 4m de diámetro. El impacto directo del fuego sobre la hoja (500°C) por unos 30 segundos, hace que se rompa su estructura interna, dejando sus poros abiertos y liberando de esta manera, un 70% del agua en el folículo. La finalidad del sapeco es cortar con el proceso de oxidación y es el principal proceso de la planta de secado, ya que aquí se define en gran medida las propiedades organolépticas de la yerba. Cuenta con un sistema automático para el control de temperatura, regulando la alimentación de chips y velocidad de turbina de viento. | La cinta transportadora aloja la materia prima en las tolvas de ingreso al '''tambor de sapecado.''' Es un recipiente cilíndrico rotativo de acero de entre 8 a 10m de largo por 3.5 a 4m de diámetro. El impacto directo del fuego sobre la hoja (500°C) por unos 30 segundos, hace que se rompa su estructura interna, dejando sus poros abiertos y liberando de esta manera, un 70% del agua en el folículo. La finalidad del sapeco es cortar con el proceso de oxidación y es el principal proceso de la planta de secado, ya que aquí se define en gran medida las propiedades organolépticas de la yerba. Cuenta con un sistema automático para el control de temperatura, regulando la alimentación de chips y velocidad de turbina de viento. | ||

| Línea 379: | Línea 379: | ||

==== Balanza - Etiquetadora ==== | ==== Balanza - Etiquetadora ==== | ||

Es una balanza que pesa e imprime una etiqueta con los datos del establecimiento y su respectivo código de registro en el INYM, peso, día y hora de embolsado. Se requiere de 15 | Es una balanza que pesa e imprime una etiqueta con los datos del establecimiento y su respectivo código de registro en el INYM, peso, día y hora de embolsado. Se requiere de 15 segundos por bolsa. | ||

[[Archivo:Etiquetadora.png|miniaturadeimagen]] | [[Archivo:Etiquetadora.png|miniaturadeimagen]] | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 413: | Línea 413: | ||

==== '''Máquina de Coser Semiautomática''' ==== | ==== '''Máquina de Coser Semiautomática''' ==== | ||

Es una cosedora de bolsas que al agregar un rollo de hilo y oprimiendo un gatillo, cierra la bolsa de polipropileno y sostiene la etiqueta. La operación de costura demora 10 | Es una cosedora de bolsas que al agregar un rollo de hilo y oprimiendo un gatillo, cierra la bolsa de polipropileno y sostiene la etiqueta. La operación de costura demora 10 segundos por bolsa. | ||

[[Archivo:D NQ NP 848312-MLA29481560435 022019-O.jpg|miniaturadeimagen]] | [[Archivo:D NQ NP 848312-MLA29481560435 022019-O.jpg|miniaturadeimagen]] | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 533: | Línea 533: | ||

|m2 | |m2 | ||

|} | |} | ||

==== Equipamiento de Intralogística ==== | |||

Será necesario disponer de '''autoelevadores''' para las operaciones de carga, descarga de camiones y manipuleo de inventarios. Para el traslado desde el pulmón de bolsas de yerba mate canchada a la cámara de estacionamiento acelerado y de éste al molino, se utilizarán '''zorras manuales.''' | |||

=== Consumos de energía, agua y otros servicios === | === Consumos de energía, agua y otros servicios === | ||

| Línea 609: | Línea 612: | ||

Finalmente, en lo referente a la seguridad contra incendios, el sector donde se ubican las máquinas secado, debe estar protegida del fuego mediante una red de sprinklers, ya que las yerbas secas pueden ser inflamables (de hecho, como se mencionamos, el palo de la yerba sobrante debe usarse como combustible secundario en este sector por disposición del INYM), mientras que el resto de la planta debe contar con Matafuegos ABC. <ref>http://www.trabajo.gov.ar/downloads/formacioncontinua/NCL_YERB_Fog_cint.pdf</ref> | Finalmente, en lo referente a la seguridad contra incendios, el sector donde se ubican las máquinas secado, debe estar protegida del fuego mediante una red de sprinklers, ya que las yerbas secas pueden ser inflamables (de hecho, como se mencionamos, el palo de la yerba sobrante debe usarse como combustible secundario en este sector por disposición del INYM), mientras que el resto de la planta debe contar con Matafuegos ABC. <ref>http://www.trabajo.gov.ar/downloads/formacioncontinua/NCL_YERB_Fog_cint.pdf</ref> | ||

=== | === Balance Anual de Material === | ||

Para cumplir con el plan de ventas de '''8.245.000Kg/Año''' en estado de régimen, se calcula la producción en cada sección operativa, dado el siguiente cuadro de mermas por deshidratación y agregados. | |||

{| class="wikitable" | |||

|+ | |||

!'''Sección Operativa''' | |||

!'''Hidratación''' | |||

!'''Agregados''' | |||

|- | |||

|Secado | |||

|66.67% | |||

|0.00% | |||

|- | |||

|Estacionado | |||

| -9.23% | |||

|0.00% | |||

|- | |||

|Molido | |||

|0.00% | |||

| -100.00% | |||

|- | |||

|Envasado | |||

|0.00% | |||

|0.00% | |||

|} | |||

Durante todo el proceso de secado, la hoja verde de yerba mate se deshidrata y se produce una merma de 66.66% de su peso. Por otro lado, en el estacionado se da el efecto inverso y la canchada sufre una hidratación su peso se incrementa un 9.23%. Una vez estacionada de manera acelerada, se agrega la misma cantidad de semielaborado pero de estacionamiento natural. | |||

{| class="wikitable" | |||

|+ | |||

!'''Sección Operativa''' | |||

!'''Alimentación''' | |||

!'''Hidratación''' | |||

!'''Agregados''' | |||

!'''Producciones Seccionales''' | |||

|- | |||

|Secado | |||

|11,322,359.15 | |||

|7,548,239.44 | |||

|0.00 | |||

|3,774,119.72 | |||

|- | |||

|Estacionado | |||

|3,774,119.72 | |||

| -348,380.28 | |||

|0.00 | |||

|4,122,500.00 | |||

|- | |||

|Molido | |||

|4,122,500.00 | |||

|0.00 | |||

| -4,122,500.00 | |||

|4,122,500.00 | |||

|- | |||

|Envasado | |||

|8,245,000.00 | |||

|0.00 | |||

|0.00 | |||

|8,245,000.00 | |||

|- | |||

|'''Totales''' | |||

|11,322,359.15 | |||

|7,199,859.15 | |||

| -4,122,500.00 | |||

|8,245,000.00 | |||

|} | |||

Dado el cuadro anterior, se determina un consumo de hoja verde anual de '''11.322.359 Kg''' | |||

=== Ritmo de Trabajo === | |||

Para definir el ritmo de trabajo, se divide la planta en sus dos unidades de negocio: | |||

Por un lado el '''secadero''', que se encuentra operativa únicamente durante los meses de '''marzo a septiembre (214 días)''', ya que corresponde a la época de cosecha y la hoja verde no se pueden almacenar por un periodo mayor a 24hs. Se operan 2 turnos de 8hs y 5 días a la semana. Existe otra condicionante en cual no ingresa materia prima durante los días de lluvia, que por estadística corresponde el 25%<ref>https://es.weatherspark.com/y/29375/Clima-promedio-en-Jard%C3%ADn-Am%C3%A9rica-Argentina-durante-todo-el-a%C3%B1o</ref> del período, y totaliza 53 días de inactividad. Sumando los sábados, domingos y 2 semanas de vacaciones, la sección cuenta con '''101 días activos al año'''. | |||

El '''molino''' por su parte, puede operar todo el año. Si se definen 2 turnos de 8hs operativas y 5 días a la semana, y descontando 2 semanas de vacaciones, se cuenta con '''306 días activos al año'''. | |||

La cámara de estacionamiento acelerado puede operar de manera automática las 24hs, pero será necesaria únicamente durante el período de cosecha. Si se llena hasta el último día operativo del secadero y la misma demora 45 días para estacionar, se encontrará activa durante '''259 días en el año.''' | |||

== ''' | === '''Balance de Línea''' === | ||

Dado la capacidad de producción de los equipos afectados por un rendimiento operativo y las horas activas de cada sección, se determina la cantidad de máquinas necesarias y su aprovechamiento. Consecuentemente, se obtiene el cuello de botella que se identifica en la sección de mayor aprovechamiento. | |||

{| class="wikitable" | |||

|+ | |||

!'''Sección Operativa''' | |||

!'''Capacidad teórica (Kg/hora)''' | |||

!'''Horas Activas/Año''' | |||

!'''Capacidad teórica (Kg/año)''' | |||

!'''Rendimiento operativo''' | |||

!'''Capacidad real (Kg/año)''' | |||

|- | |||

|Secado | |||

|4,200 | |||

|1,616 | |||

|6,787,200 | |||

|85% | |||

|5,769,120 | |||

|- | |||

|Estacionado | |||

|185.19 | |||

|6,216 | |||

|1,151,111 | |||

|98% | |||

|1,128,089 | |||

|- | |||

|Molido | |||

|1,500 | |||

|4,896 | |||

|7,344,000 | |||

|85% | |||

|6,242,400 | |||

|- | |||

|Envasado | |||

|1,500 | |||

|4,896 | |||

|7,344,000 | |||

|90% | |||

|6,609,600 | |||

|} | |||

{| class="wikitable" | |||

|+ | |||

!'''Sección Operativa''' | |||

!'''Programa Anual de producción''' | |||

!'''Capacidad Real (Kg/año)''' | |||

!'''Cantidad Máquina necesarias''' | |||

!'''Capacidad Real sección (Kg/año)''' | |||

!'''Aprovechamiento Seccional (%)''' | |||

|- | |||

|Secado | |||

|11,322,359 | |||

|5,769,120 | |||

|2.00 | |||

|11,538,240 | |||

|98.13% | |||

|- | |||

|Estacionado | |||

|3,774,119.72 | |||

|1,128,089 | |||

|4.00 | |||

|4,512,356 | |||

|83.64% | |||

|- | |||

|Molido | |||

|8,245,000 | |||

|6,242,400 | |||

|2.00 | |||

|12,484,800 | |||

|66.04% | |||

|- | |||

|Envasado | |||

|8,245,000 | |||

|6,609,600 | |||

|2.00 | |||

|13,219,200 | |||

|62.37% | |||

|} | |||

El '''cuello de botella''' se encontrará en el sector de secado, con un aprovechamiento del '''98.13%''' | |||

La '''capacidad máxima de la línea''' es '''8,402,206Kg/Año'''. Para determinarla, simulamos un balance de material con el cuello de botella trabajando al 100%. De esta manera haremos ingresar 11,538,240Kg de materia prima a la sección operativa "secado" y se evidencia dicha cantidad de producto terminado a la salida de la línea. | |||

{| class="wikitable" | |||

|+ | |||

!Sección Opertiva | |||

!Alimenración | |||

!Hidratación | |||

!Agregados | |||

!Produccioes Seccionales | |||

|- | |||

|Secado | |||

|11,538,240 | |||

|7,692,160 | |||

|0 | |||

|3,846,080 | |||

|- | |||

|Estacionado | |||

|3,846,080 | |||

|<nowiki>-355,023</nowiki> | |||

|0 | |||

|4,201,103 | |||

|- | |||

|Molido | |||

|4,201,103 | |||

|0 | |||

|<nowiki>-4,201,103</nowiki> | |||

|8,402,206 | |||

|- | |||

|Envasado | |||

|8,402,206 | |||

|0 | |||

|0 | |||

|8,402,206 | |||

|- | |||

|'''TOTALES''' | |||

|'''11,538,240''' | |||

|'''7,337,137''' | |||

|'''-4,201,103''' | |||

|'''8,402,206''' | |||

|} | |||

== | == '''Evolución de las mercaderías''' == | ||

=== | === Tiempos de entrega y envíos de la mercadería === | ||

Despacharemos la mercadería una vez por semana hacia un centro de distribución ubicado en el AMBA. Este centro de distribución será tercerizado. | |||

=== '''Evolución Anual de la Producción''' === | |||

Se estima que la período de puesta en marcha será de '''4 meses''' los cuales se incrementará la producción de manera lineal cada mes: | |||

{| class="wikitable" | |||

|+ | |||

!Mes | |||

!Ritmo de Producción al Inicio (%) | |||

!Ritmo de Producción al Final (%) | |||

!Producción Promedio (%) | |||

!Producción Propuesta (Kg) | |||

|- | |||

|1 | |||

|0% | |||

|42% | |||

|21% | |||

|145,586.77 | |||

|- | |||

|2 | |||

|42% | |||

|65% | |||

|54% | |||

|368,888.86 | |||

|- | |||

|3 | |||

|65% | |||

|90% | |||

|78% | |||

|532,489.58 | |||

|- | |||

|4 | |||

|90% | |||

|100% | |||

|95% | |||

|652,729.17 | |||

|- | |||

| | |||

| | |||

| | |||

|'''TOTAL''' | |||

|1,699,694.38 | |||

|} | |||

Para el resto del año, una vez alcanzado el estado de régimen, se producirán '''4,259,916 Kg.''' Acumulando la producción en el período de puesta en marcha, al '''final del año 1''' se tendrán producidos '''5,959,611Kg.''' Para los años siguientes, se producirán '''8,245,000Kg''' anuales. | |||

=== Stock Promedio de Producto Terminado === | |||

Se determina que se harán '''entregas''' cada '''7 días''' y se determina un '''stock de seguridad''' para '''7 días.''' | |||

Si la producción anual en estado de régimen es de '''8,245,000Kg''' con '''306 días activos''' al año en el molino, el volumen de producción diaria deberá ser de '''26,944Kg.''' Teniendo en cuenta que el inventario se llena de manera lineal hasta alcanzar el período de entrega, el stock promedio de producto terminado considerando el stock de seguridad, será de '''188,611Kg'''. | |||

=== Evolución de Ventas === | |||

Si durante el año 1 debemos producir para preparar el stock promedio de producto terminado, debemos descontarla de lo disponible para las ventas de ese año. Por lo tanto, se podrán vender '''5,771,000Kg'''. Ya conformado el stock, a partir del año 2 se podrán comercializar '''8,245,000Kg''' de yerba mate elaborada. | |||

=== Consumo de Materia Prima y Conformación de Mercadería en Curso y Semielaborado === | |||

Teniendo en cuenta que durante el período de puesta en marcha, incluyendo la producción descartable, se produce un '''20% adicional''' de desperdicios no recuperables. | |||

El ciclo de elaboración demanda '''5.28 horas''' en el secadero (306 ciclos anuales), 1081 horas en la cámara de estacionamiento acelerado (5.75 ciclos anuales), y 1.022 horas en el molino (4789.6 ciclos anuales). | |||

Dado esta circunstancia, se determina el consumo hoja verde para el período de puesta e marcha y para el resto del año 1: | |||

{| class="wikitable" | |||

|+ | |||

! colspan="2" |Consumo de MP para PT | |||

|- | |||

|Puesta en Marcha | |||

|2,460,965Kg | |||

|- | |||

|Resto Año 1 | |||

|5,849,885Kg | |||

|- | |||

|TOTAL | |||

|8,310,851Kg | |||

|} | |||

El consumo de hoja verde (MP) destinada como mercadería en proceso en todo el circuito productivo (secadero, estacionado, molino) es '''695,050 Kg.''' | |||

Si sumamos este último valor a la necesaria en concepto de producto terminado, el requerimiento para el año 1 de materia prima es '''9,005,902Kg'''. | |||

Para los siguientes años, el consumo de materia prima será '''11,322,359 Kg.''' | |||

=== Consumo de Materiales === | |||

{| class="wikitable" | |||

|+ | |||

!Material | |||

!Puesta en Marcha | |||

!Resto del Año 1 | |||

!Años 2 al 5 | |||

|- | |||

|YMC est. Natural | |||

|1,019,817 Kg | |||

|2,129,958 Kg | |||

|4,122,500 Kg | |||

|- | |||

|Chips para el secadero | |||

|1,680,543 Kg | |||

|3,509,931 Kg | |||

|6,793,415 Kg | |||

|- | |||

|Chips para la caldera | |||

|4,147,200 Kg | |||

|4,003,200 Kg | |||

|7,459,200 Kg | |||

|- | |||

|Bolsas de PP tejido | |||

|112,036 u | |||

|233,995 u | |||

|150,965 u | |||

|- | |||

|Etiqueta de Rotulado | |||

|112,036 u | |||

|233,995 u | |||

|150,965 u | |||

|- | |||

|Hilo | |||

|106,434 m | |||

|222,296 m | |||

|143,417 m | |||

|- | |||

|Bobina trilamina (packaging) | |||

|50,416 Kg | |||

|105,298 Kg | |||

|148,410 Kg | |||

|} | |||

=== Stock Promedio de Materia Prima, Semielaborados y Programa de Compras === | |||

Teniendo en cuenta el consumo anual de materia prima repartido en los meses de cosecha, se programan las compras teniendo en cuenta que: | |||

* La hoja verde de yerba mate no se puede almacenar por un período superior a las 24hs debido a que pasado ese tiempo, la misma se oxida y presenta problemas de calidad en el producto terminado. | |||

* La cosecha se realiza entre los meses de marzo y septiembre, sin contar los días de lluvia. | |||

* El lead time es de 2 horas desde la aprobación de la solicitud de cosecha. | |||

{| class="wikitable" | |||

|+MP Hoja Verde de Yerba Mate | |||

!Mes | |||

!Compra diaria (Kg) | |||

!Stock de Materia Prima (Kg) | |||

|- | |||

|Enero | |||

|0 | |||

|0 | |||

|- | |||

|Febrero | |||

|0 | |||

|0 | |||

|- | |||

|Marzo | |||

|52,177 | |||

|0 | |||

|- | |||

|Abril | |||

|53,916 | |||

|0 | |||

|- | |||

|Mayo | |||

|52,177 | |||

|0 | |||

|- | |||

|Junio | |||

|53,916 | |||

|0 | |||

|- | |||

|Julio | |||

|52,177 | |||

|0 | |||

|- | |||

|Agosto | |||

|52,177 | |||

|0 | |||

|- | |||

|Septiembre | |||

|53,916 | |||

|0 | |||

|- | |||

|Octubre | |||

|0 | |||

|0 | |||

|- | |||

|Noviembre | |||

|0 | |||

|0 | |||

|- | |||

|Diciembre | |||

|0 | |||

|0 | |||

|} | |||

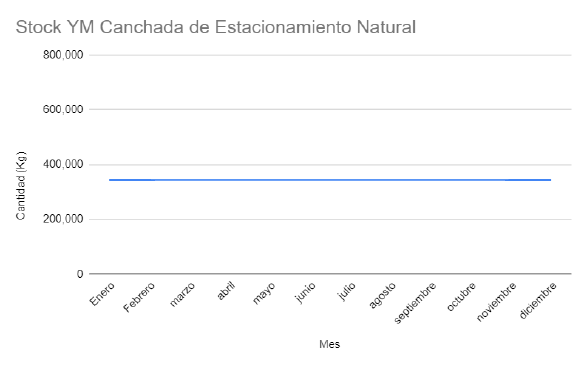

La yerba mate de estacionamiento natural es el semielaborado de mayor importancia, ya que incide directamente en el producto final al mezclarse junto a la de elaboración propia. Por lo general, las industrias firman acuerdos de entregas periódicas bajo un mínimo de tiempo de estacionado. Como el objetivo de esta adquisición es mejorar la calidad del producto, se deberá establecer ese valor en 10 meses de estacionado. El tiempo promedio que tarda un camión desde un secadero dentro de la provincia hasta la planta es de 4 horas. | |||

[[Archivo:Stock SE ss.png|miniaturadeimagen|584x584px]] | |||

{| class="wikitable" | |||

|+SE Yerba mate canchada de estacionamiento natural | |||

!Mes | |||

!Compra Mensual (Kg) | |||

!Stock Mensual (Kg) | |||

|- | |||

|Enero | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Febrero | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Marzo | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Abril | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Mayo | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Junio | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Julio | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Agosto | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Septiembre | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Octubre | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Noviembre | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Diciembre | |||

|343,542 | |||

|343,542 | |||

|} | |||

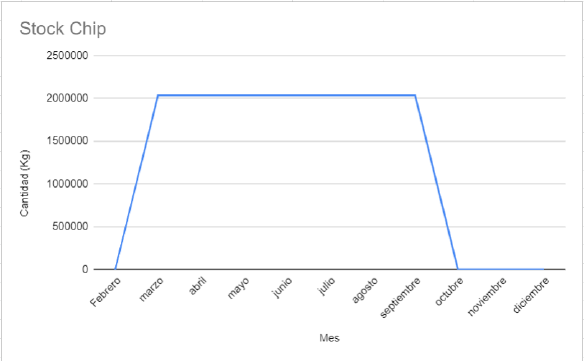

El chip es un material tipo scrap de la industria del aserradero, y es el combustible de los quemadores del secadero y la caldera que provee el vapor a la cámara de estacionamiento acelerado. Como ambas secciones no se encuentran operativas durante todo el año, se programan las compras para que estén disponibles en durante el período productivo. | |||

[[Archivo:Stock Chip.png|miniaturadeimagen|584x584px]] | |||

{| class="wikitable" | |||

|+Chip Combustible | |||

!Mes | |||

!Compra Mensual (Kg) | |||

!Stock Mensual (Kg) | |||

|- | |||

|Enero | |||

|0 | |||

|0 | |||

|- | |||

|Febrero | |||

|0 | |||

|0 | |||

|- | |||

|Marzo | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Abril | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Mayo | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Junio | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Julio | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Agosto | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Septiembre | |||

|2,036,088 | |||

|2,036,088 | |||

|- | |||

|Octubre | |||

|0 | |||

|0 | |||

|- | |||

|Noviembre | |||

|0 | |||

|0 | |||

|- | |||

|Diciembre | |||

|0 | |||

|0 | |||

|} | |||

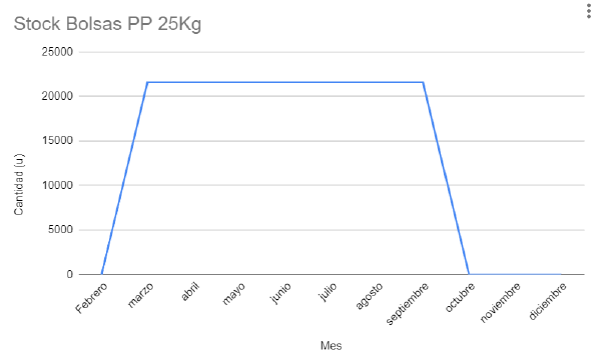

Las bolsas de polipropileno tejido se utilizarían para estibar la yerba mate canchada proveniente del secadero, dentro de la cámara de estacionamiento acelerado. La misma es reutilizable luego de vaciarse en la tolva de alimentación del molino, por lo que la compra se hará por única vez. | |||

[[Archivo:Bolsa ss.png|miniaturadeimagen|593x593px]] | |||

{| class="wikitable" | |||

|+Bolsas PP Tejido | |||

!Mes | |||

!Compra Mensual (u) | |||

!Stock Mensual (u) | |||

|- | |||

|Enero | |||

|0 | |||

|0 | |||

|- | |||

|Febrero | |||

|0 | |||

|0 | |||

|- | |||

|Marzo | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Abril | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Mayo | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Junio | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Julio | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Agosto | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Septiembre | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Octubre | |||

|0 | |||

|0 | |||

|- | |||

|Noviembre | |||

|0 | |||

|0 | |||

|- | |||

|Diciembre | |||

|0 | |||

|0 | |||

|} | |||

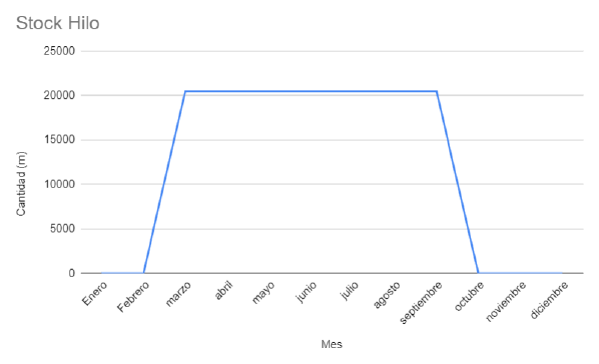

El hilo será necesario para coser las bolsas luego de haberse llenado con yerba mate canchada. | |||

[[Archivo:Hilo s.png|miniaturadeimagen|599x599px]] | |||

{| class="wikitable" | |||

|+Hilo | |||

!Mes | |||

!Compra Mensual (m) | |||

!Stock Mensual (m) | |||

|- | |||

|Enero | |||

|0 | |||

|0 | |||

|- | |||

|Febrero | |||

|0 | |||

|0 | |||

|- | |||

|Marzo | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Abril | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Mayo | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Junio | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Julio | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Agosto | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Septiembre | |||

|20,488 | |||

|20,488 | |||

|- | |||

|Octubre | |||

|0 | |||

|0 | |||

|- | |||

|Noviembre | |||

|0 | |||

|0 | |||

|- | |||

|Diciembre | |||

|0 | |||

|0 | |||

|} | |||

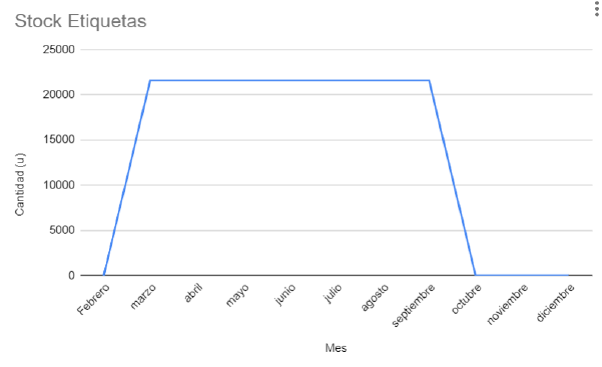

Las etiquetas se imprimen con los datos de la yerba mate canchada y se lo cose junto a la bolsa de polipropileno para identificarlas y tener una estrategia de trazabilidad. | |||

[[Archivo:Etiquetas.png|miniaturadeimagen|602x602px]] | |||

{| class="wikitable" | |||

|+Etiquetas | |||

!Mes | |||

!Compra Mensual (u) | |||

!Stock Mensual (u) | |||

|- | |||

|Enero | |||

|0 | |||

|0 | |||

|- | |||

|Febrero | |||

|0 | |||

|0 | |||

|- | |||

|Marzo | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Abril | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Mayo | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Junio | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Julio | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Agosto | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Septiembre | |||

|21,566 | |||

|21,566 | |||

|- | |||

|Octubre | |||

|0 | |||

|0 | |||

|- | |||

|Noviembre | |||

|0 | |||

|0 | |||

|- | |||

|Diciembre | |||

|0 | |||

|0 | |||

|} | |||

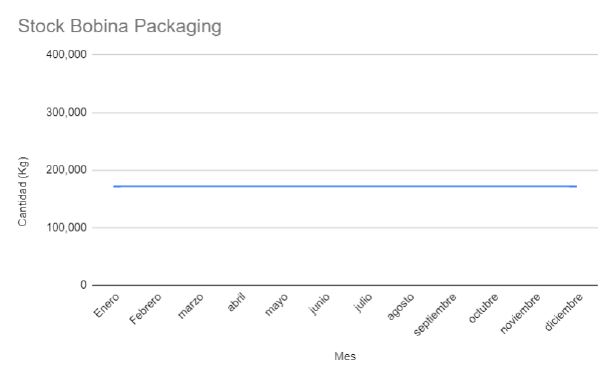

La bobina impresa es el material con el que la empaquetadora arma el packaging para el posterior llenado. | |||

[[Archivo:Bobina Impresa.png|miniaturadeimagen|611x611px]] | |||

{| class="wikitable" | |||

|+Bobina trilamina (Packaging) | |||

!Mes | |||

!Compra Mensual (Kg) | |||

!Stock Mensual (Kg) | |||

|- | |||

|Enero | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Febrero | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Marzo | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Abril | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Mayo | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Junio | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Julio | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Agosto | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Septiembre | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Octubre | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Noviembre | |||

|12,368 | |||

|12,368 | |||

|- | |||

|Diciembre | |||

|12,368 | |||

|12,368 | |||

|} | |||

=== Cuadro Resumen del Programa General de Evolución === | |||

{| class="wikitable" | |||

|+ | |||

! | |||

! | |||

!Año 0 | |||

!Año 1 | |||

!Año 2 | |||

!Año 3 | |||

!Año 4 | |||

!Año 5 | |||

|- | |||

|Ventas | |||

|Kg | |||

| | |||

|5,771,000 | |||

|8,245,000 | |||

|8,245,000 | |||

|8,245,000 | |||

|8,245,000 | |||

|- | |||

|Stock promedio de elaborado | |||

|Kg | |||

| | |||

|188,611 | |||

|188,611 | |||

|188,611 | |||

|188,611 | |||

|188,611 | |||

|- | |||

|Producción | |||

|Kg | |||

| | |||

|5,959,611 | |||

|8,245,000 | |||

|8,245,000 | |||

|8,245,000 | |||

|8,245,000 | |||

|- | |||

|Mermas | |||

|Kg | |||

| | |||

|2,351,240.47 | |||

|3,077,359.15 | |||

|3,077,359.15 | |||

|3,077,359.15 | |||

|3,077,359.15 | |||

|- | |||

|En Curso y Semielaborado | |||

|Kg | |||

| | |||

|695,050 | |||

|695,050 | |||

|695,050 | |||

|695,050 | |||

|695,050 | |||

|- | |||

|Consumo de MP | |||

|Kg | |||

| | |||

|9,005,902 | |||

|11,322,359 | |||

|11,322,359 | |||

|11,322,359 | |||

|11,322,359 | |||

|- | |||

|Stock MP | |||

|Kg | |||

|0 | |||

|53,916 | |||

|53,916 | |||

|53,916 | |||

|53,916 | |||

|53,916 | |||

|- | |||

|Compra MP | |||

|Kg | |||

| | |||

|9,059,818 | |||

|11,322,359 | |||

|11,322,359 | |||

|11,322,359 | |||

|11,322,359 | |||

|- | |||

|Consumo de YMC. Est. Natural | |||

|Kg | |||

| | |||

|3,149,775 | |||

|4,122,500 | |||

|4,122,500 | |||

|4,122,500 | |||

|4,122,500 | |||

|- | |||

|Stock YMC Est. Natural | |||

|Kg | |||

|679,878 | |||

|343,542 | |||

|343,542 | |||

|343,542 | |||

|343,542 | |||

|343,542 | |||

|- | |||

|Compra YMC Est. Natural | |||

|Kg | |||

|679,878 | |||

|2,473,500 | |||

|4,122,500 | |||

|4,122,500 | |||

|4,122,500 | |||

|4,122,500 | |||

|- | |||

|Consumo de Chips | |||

|Kg | |||

| | |||

|13,340,874 | |||

|14,252,615 | |||

|14,252,615 | |||

|14,252,615 | |||

|14,252,615 | |||

|- | |||

|Stock Chips | |||

|Kg | |||

|9,188,829 | |||

|1,187,718 | |||

|1,187,718 | |||

|1,187,718 | |||

|1,187,718 | |||

|1,187,718 | |||

|- | |||

|Compra Chips | |||

|Kg | |||

|9,188,829 | |||

|15,720,712 | |||

|14,252,615 | |||

|14,252,615 | |||

|14,252,615 | |||

|14,252,615 | |||

|- | |||

|Consumo de Bobina Packaging | |||

|Kg | |||

| | |||

|155,714 | |||

|148,410 | |||

|148,410 | |||

|148,410 | |||

|148,410 | |||

|- | |||

|Stock Bobina Packaging | |||

|Kg | |||

|50,416 | |||

|12,368 | |||

|171,771 | |||

|171,771 | |||

|171,771 | |||

|171,771 | |||

|- | |||

|Compra Bobina Packaging | |||

|Kg | |||

|50,416 | |||

|117,665 | |||

|148,410 | |||

|148,410 | |||

|148,410 | |||

|148,410 | |||

|} | |||

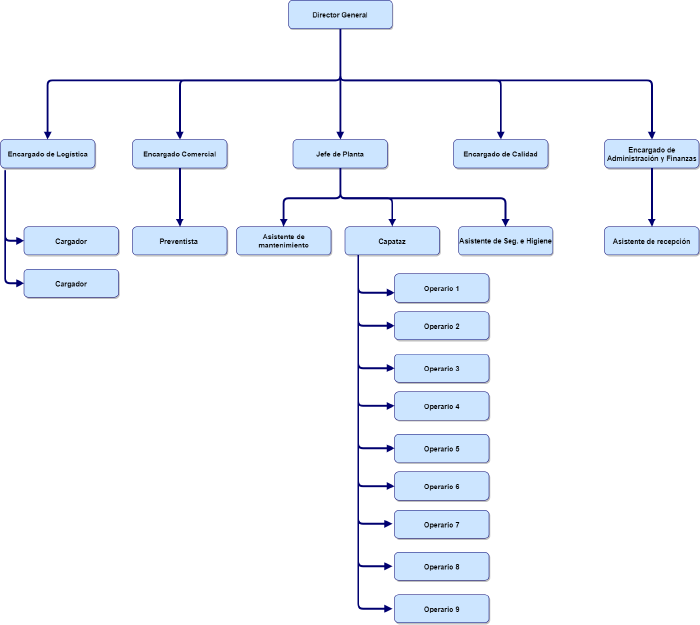

== '''Determinación del Personal''' == | == '''Determinación del Personal''' == | ||

| Línea 796: | Línea 1667: | ||

Contaremos con un área de oficinas, con dos claustros diferenciados, donde trabajarán los 10 empleados no operativos de distintas áreas y rangos. Dentro de la oficina abierta habrá también un área semiprivada de reuniones, que se usaran tanto internamente como para reunirse en el día a día con proveedores, clientes, transportistas, etc. | Contaremos con un área de oficinas, con dos claustros diferenciados, donde trabajarán los 10 empleados no operativos de distintas áreas y rangos. Dentro de la oficina abierta habrá también un área semiprivada de reuniones, que se usaran tanto internamente como para reunirse en el día a día con proveedores, clientes, transportistas, etc. | ||

El despacho tendrá una mesa grande de oficina | El despacho tendrá una mesa grande de oficina, con una silla de oficina cómoda y sillones para recibir a quienes se reúnan con el Director. También tendrá una biblioteca detrás y demás muebles y útiles necesarios. | ||

En la oficina abierta, tendremos dos escritorios esquineros, que oficiarán de división entre el espacio del Jefe de Planta, del encargado de comercialización y el resto de los oficinistas, de modo tal que sus pantallas den hacia las paredes, como se observa en el esquema adjunto. El Jefe de Planta tendrá un ventanal que le dará visión directa a la línea. Al lado suyo, y también con visión directa, irá el Encargado de Seguridad e Higiene, en un escritorio individual. Ambos tendrán la puerta de acceso muy cercana en función de atender rápidamente la línea en caso de algún siniestro. Luego habrá, más en el interior del centro del recinto, un escritorio grande, donde se ubicarán el encargado de logística, el encargado de calidad, el de administración y finanzas y el de mantenimiento. En un escritorio individual laborará el asistente de recepción. Habrá | En la oficina abierta, tendremos dos escritorios esquineros, que oficiarán de división entre el espacio del Jefe de Planta, del encargado de comercialización y el resto de los oficinistas, de modo tal que sus pantallas den hacia las paredes, como se observa en el esquema adjunto. El Jefe de Planta tendrá un ventanal que le dará visión directa a la línea. Al lado suyo, y también con visión directa, irá el Encargado de Seguridad e Higiene, en un escritorio individual. Ambos tendrán la puerta de acceso muy cercana en función de atender rápidamente la línea en caso de algún siniestro. Luego habrá, más en el interior del centro del recinto, un escritorio grande, donde se ubicarán el encargado de logística, el encargado de calidad, el de administración y finanzas y el de mantenimiento. En un escritorio individual laborará el asistente de recepción. Habrá bibliotecas, en una de las cuales se ubicará una impresora multifunción láser de uso común y un router VPN. Todos los escritorios tendrán zapatillas eléctricas con estabilizador de energía colocadas debajo de los mismos, conectados por una red de pasacables de goma tipo defender, en el caso de los escritorios que están en el medio del recinto, y otros pasacables de pared el resto. Habrá botiquín para emergencias leves. | ||

Las computadoras tendrán sistema Linux y programas Open Source. | Las computadoras tendrán sistema Linux y programas Open Source. | ||

| Línea 806: | Línea 1677: | ||

=== Baños === | === Baños === | ||

Finalmente, habrá cuatro baños con inododoro y bacha para lavarse las manos, junto con espejo y demás. | Finalmente, habrá cuatro baños con inododoro y bacha para lavarse las manos, junto con espejo y demás accesorios requeridos. | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 812: | Línea 1683: | ||

!Ítem | !Ítem | ||

|- | |- | ||

| rowspan=" | | rowspan="7" |Despacho Director General | ||

|1 Mesa de oficina grande | |1 Mesa de oficina grande | ||

|- | |- | ||

| Línea 819: | Línea 1690: | ||

|2 Sillones | |2 Sillones | ||

|- | |- | ||

| | |Biblioteca | ||

|- | |- | ||

|1 | |1 Planta y maceta | ||

|- | |- | ||

|1 Laptop de altas prestaciones (Lenovo IdeaPad 14IIL05) | |1 Laptop de altas prestaciones (Lenovo IdeaPad 14IIL05) | ||

|- | |- | ||

|Aire acondicionado de ventana 2700 frigorias | |Aire acondicionado de ventana 2700 frigorias | ||

|- | |- | ||

| rowspan=" | | rowspan="11" |Oficina Común | ||

|9 Laptops de gama media (Exo Smart C19) | |9 Laptops de gama media (Exo Smart C19) | ||

|- | |- | ||

| Línea 843: | Línea 1712: | ||

|- | |- | ||

|Aire acondicionado split (cada 43 m2) | |Aire acondicionado split (cada 43 m2) | ||

|- | |- | ||

|1 Microondas | |1 Microondas | ||

| Línea 850: | Línea 1717: | ||

|Tazas | |Tazas | ||

|- | |- | ||

| | |Estantes | ||

|- | |- | ||

|1 Termotanque eléctrico 28 litros | |1 Termotanque eléctrico 28 litros | ||

|- | |- | ||

| rowspan=" | | rowspan="9" |Accesorios e infraestructura común | ||

|Pasacables (87 cm x 12) | |Pasacables (87 cm x 12) | ||

|- | |- | ||

| Línea 872: | Línea 1737: | ||

|- | |- | ||

|10 set de bandejas para papeles | |10 set de bandejas para papeles | ||

|- | |- | ||

|1 botiquín para oficina | |1 botiquín para oficina | ||

| Línea 882: | Línea 1743: | ||

|2 mesas largas tipo caballete | |2 mesas largas tipo caballete | ||

|- | |- | ||

| | |sillas plásticas tipo quincho | ||

|- | |- | ||

|Heladera no frost con dispenser | |Heladera no frost con dispenser | ||

| Línea 890: | Línea 1751: | ||

|1 Microondas | |1 Microondas | ||

|- | |- | ||

| | |tazas | ||

|- | |- | ||

| | |juegos de cubiertos, platos y vasos | ||

|- | |- | ||

|4 estantes | |4 estantes | ||

| Línea 917: | Línea 1778: | ||

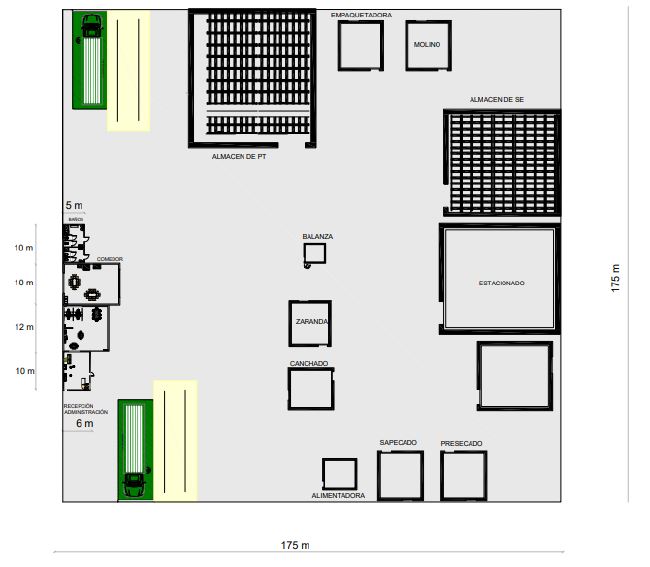

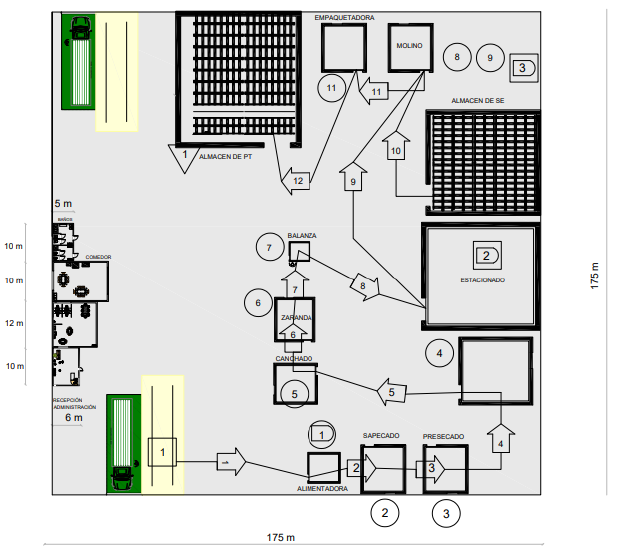

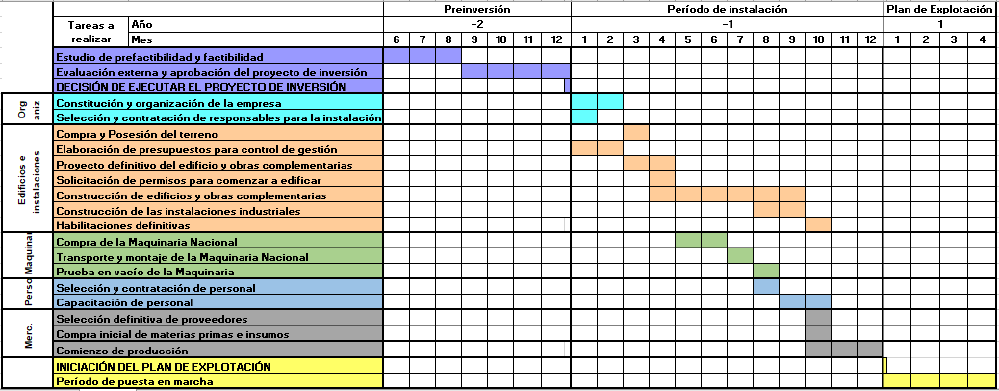

== '''Cronograma de ejecución''' == | == '''Cronograma de ejecución''' == | ||

[[Archivo:Cronograma | [[Archivo:Cronograma modificado.png|alt=|centro|miniaturadeimagen|999x999px]] | ||

<references /> | <references /> | ||

Revisión actual - 12:15 24 sep 2021

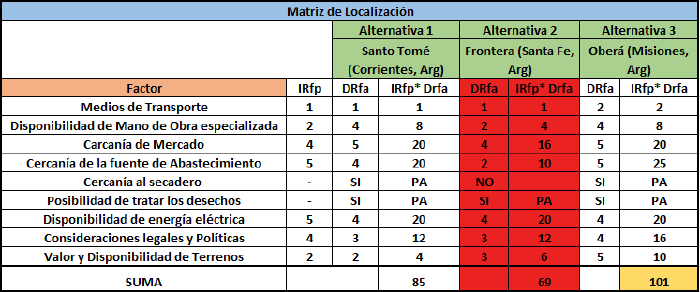

Determinación de la Localización

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos

Para determinar la localización potencial de la planta se utilizará una Matriz de Localización que busca analizar qué ubicación es la óptima para las condiciones dadas de nuestro proyecto. En esta, se evaluarán 3 alternativas en Oberá, Frontera y Santo Tomé.

*La escala de puntuación es de 1 a 5.

*IRfp: Importancia relativa del factor en el proyecto.

*DRfa: Disponibilidad relativa del factor.

Dentro de la matriz se localiza un factor imprescindible que es la posibilidad dentro de la alternativa de tratar los desechos y la cercanía del establecimiento con la provisión de materia prima ya que requerimos secar la hoja de yerba mate en menos de 24hs.

Finalmente, en base a lo dispuesto en la matriz la alternativa 3 es más óptima.

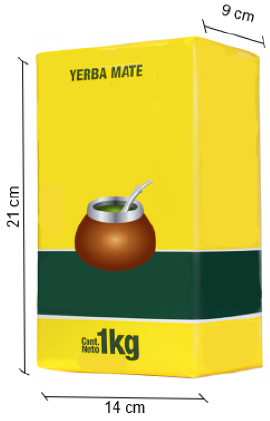

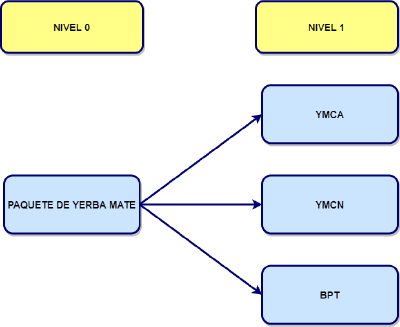

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

| Materias primas | Código | Nivel | Cant. por bolsa de Xkg | Unidad |

| YM Canchada (Est. Acelerado) | YMCA | 1 | 0.5 | Kg |

| YM canchada

(Est. Natural) |

YMCN | 1 | 0.5 | Kg |

| Bolsa de 1kg | BPT | 1 | 1 | uds |

Especificaciones Técnicas Blend: Compuesto por hoja verde de 3mm a 4mm

Contenido de humedad: Menor a 7%

Contenido de polvo de hojas y palos: 6%

Contenido de palos: 35%

Tamaño de envase: 21 x 14 x 9 cm

Información nutricional:

El extracto acuoso de una porción de 50 g extraída con 200 ml de agua a 70°C con mate y bombilla contiene:

| CANTIDAD POR PORCIÓN | % VD (*) | |

| Valor Energetico | 20 kcal= 84 Kj | 1 |

| Carbohidratos | 4,6 g | 1 |

| Azucares Totales | 1,6 g | - |

| Proteinas | 0,6 g | 0 |

| Grasas Totales | 0 g | 0 |

| Grasas Saturadas | 0 g | 0 |

| Grasas Trans | 0 mg | - |

| Fibra Alimentaria | 0 mg | 0 |

| Sodio | 5 mg | 0 |

| Hierro | 0,7 mg | 5 |

| Calcio | 23 mg | 2 |

| Magnesio | 54 mg | 21 |

| Vitamina B6 | 0,4 mg | 31 |

| Vitamina B1 | 0,7 mg | 58 |

*% Valores Diarios con base a una dieta de 2.000 kcal u 8.400 Kj. Sus valores diarios pueden ser mayores o menores dependiendo de sus necesidades energéticas. Por tratarse de un producto vegetal, estos valores pueden modificarse con los cambios estacionales.

Normas Aplicables

- Res. SAGYP-MAGYP Nº26/2021 Precio de la Materia prima

- Res. INYM 379/2020 Reglamento de Control de Calidad de Materia Prima de Yerba Mate

- Res. INYM 185/2020 Certificado de análisis de laboratorio de yerba mate

- Res. Comisión Nacional de Trabajo Agrario 2/96 Condiciones de trabajo para secadero

- Código Alimentario Argentino Capítulo XV

Características condicionantes del Producto

La yerba mate que se encuentre en el depósito deberá tener las siguientes condiciones:

a) Humedad (100-105°C): máx 9,5%

b) Cenizas totales (500-550°C): máx 9,0%, Método AOAC (sobre producto seco).

c) Cenizas insolubles en ácido clorhídrico al 10% p/v máx 1,5%

d) Cafeína: mín 0,6%, Método de Cortes (sobre producto seco).

e) "Extracto acuoso mínimo 25%, método AOAC (sobre producto seco).

f) Sustancias vegetales extrañas: máx 1,0%

g) Semillas de yerba mate: máx 1,0%

h) No deberá estar ardida, alterada o agotada.

Plan de Ensayos y controles de calidad

Se realizará, por un lado, una inspección visual a la yerba mate de estacionado natural y se la pesará, para verificar que la misma cumpla con el contrato hecho a los proveedores.

Por otro lado, se hará una inspección visual a la hoja verde apenas llegue de la cosecha, verificando que no haya otro tipo de malezas o plantas.

Además, luego del quemado directo, tendremos otra inspección visual para verificar que no se encuentren puntos negros en el producto.

Finalmente, una vez por año, se realizarán pruebas en laboratorios especializados para verificar la calidad del producto.

Para que los resultados sean exitosos, se deberá cumplir con la siguiente tabla[1]:

| (% en masa) | |

| Retenido por zaranda de malla 5 mm x 70 mm | máximo al 5,00% |

| Retenido por tamiz de 420 mm(malla 40) | mínimo al 88,0% |

| Polvo que pasa por el tamiz de 420 mm (malla 40) | máximo al 7,00% |

| Porcentaje total de palo | máximo al 35,00% |

En consecuencia, las características físicas de la yerba mate canchada deben arrojar en un examen de tamizado, los siguientes porcentajes máximos y mínimos: Palos de yerba mate sobre malla 5 mm. x 70 mm., un máximo de 5,00 %; volumen retenido por tamiz 420 mm, un mínimo de 88,0 % y bajo tamiz 420 mm (malla 40) (polvo de hoja y palo), un máximo de 7,00%. Y el análisis realizado de una muestra de Yerba Mate Canchada, debe arrojar un resultado de porcentaje total de palo, incluida la fibra cruda (Normas IRAM 20511), que no sea superior al 35%.

Para determinar este porcentaje de palo del 35%, se utilizarán los tamices de malla 5 x 70 mm, 2,5 x 70 mm y n° 40 (420 µm de abertura) y los métodos “Yerba mate - Determinación del contenido de fibra cruda” (Norma IRAM 20511) y “Yerba mate – Determinación del contenido de palo” (Norma IRAM 20514).

La fracción retenida en el tamiz 5 x 70 mm será considerada palo y deberá ser expresada en porcentaje del peso de la muestra analizada (p1).

De la fracción retenida en el tamiz 2,5 x 70 mm se extraen con pinza exclusivamente los palos, las astillas y cáscaras de palo de yerba mate y se pesan. El contenido de palo de esta fracción deberá ser expresado en porcentaje del peso de la muestra analizada (p2).

Con una alícuota (no menor a 5, 00 g) de la fracción retenida en el tamiz n° 40 proveniente de sucesivos cuarteos, se procederá a extraer con pinza, mediante inspección visual, los palos, las astillas y cáscaras de palo presentes con lo que se contará la cantidad de palo en dicha fracción, la cual será expresada en porcentaje del peso de la

muestra analizada (p3).

A la fracción que atraviesa la malla n° 40 se procederá a determinar fibra cruda, de acuerdo a la Norma IRAM 20511, con lo que se contará la cantidad de palo presente en dicha fracción, según el método “Yerba Mate - Determinación del contenido de palo” (Norma IRAM 20514). El contenido de palo de esta fracción deberá expresarse como porcentaje del peso de la muestra analizada (p4).

La suma de los porcentajes de palo (p1, p2, p3 y p4) conformará el porcentaje total de palo de la muestra de yerba mate canchada analizada y se expresa como gramos por 100 gramos de muestra en base húmeda (g % en base húmeda) y no deberá exceder el 35% en base húmeda[2].

Acondicionamiento del Producto

El tamaño de paquete individual es de 1kg: 14 x 9 x 21 cm.

Se agruparán los paquetes de 1Kg en packs de 10 unidades (de 45 x 28 cm), logrando 2 filas de 5 unidades cada una. La unidad de carga será el pallet americano (1m x 1.2m), en el cual entrarán 800 Kg en total. Se pondrán 4 packs a lo largo, 2 a lo ancho y 10 packs de alto, dando un total de 80 packs o 800 unidades.

Finalmente se hará un film and streech para asegurar la carga.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control: Cursograma Sinóptico del Proceso (CSP)

| Tipo | N° | Descripción |

|---|---|---|

| Control | 1 | Control de Recepción: Peso y contaminantes |

| Operación y Demora | 1 | Carga de la hoja en la máquina alimentadora |

| Operación | 2 | Sapecado |

| Operación | 3 | Presecado |

| Operación | 4 | Secado |

| Operación | 5 | Canchado |

| Operación | 6 | Zaranda (Palos fuera de medida) |

| Operación | 7 | Embolsado |

| Control y Demora | 1 | Estacionado Acelerado |

| Operación | 8 | Molido y Zaranda (Separación en componentes) |

| Operación | 9 | Blend |

| Control y Demora | 2 | Guardado en Silos y control de calidad pre empaquetado |

| Operación | 10 | Empaquetado |

Descripción de cada etapa del proceso productivo[3][4]

Para describir el proceso de elaboración de yerba mate, podemos separarlos en 3 unidades de negocio que trabajan de manera independiente: Cultivo, Secadero y Molino. En lo que a este proyecto incumbe, al igual que muchas empresas del sector, se trabajará de manera integral el secado y el molido de la hoja verde.

Secadero

1.Recepción de MP

El proceso arranca con el control de peso de los distintos camiones que van ingresando al secadero provenientes directamente de las cosechas de los arbustos. Con la ayuda de una minicargadora de elevación, se vuelca la cosecha en el sector denominado en la jerga como Planchada, en donde, con asistencia de una sopladora de hojas, se distribuye uniformemente por todo el sector, evitando acumulaciones de volumen para que la misma no eleve su temperatura y se deteriore. En este momento, se realiza una inspección visual para la detección de contaminantes como malezas, enredaderas, hojas de pino, etc. Simultáneamente la minicargadora ingresa el material por la máquina alimentadora, constituida como un acoplado con cinta de cadenas. En su extremo, las hojas caen sobre la cinta transportadora de ingreso al circuito con la ayuda de un rastrillo motorizado que dosifica la cantidad.

2.Sapecado

La cinta transportadora aloja la materia prima en las tolvas de ingreso al tambor de sapecado. Es un recipiente cilíndrico rotativo de acero de entre 8 a 10m de largo por 3.5 a 4m de diámetro. El impacto directo del fuego sobre la hoja (500°C) por unos 30 segundos, hace que se rompa su estructura interna, dejando sus poros abiertos y liberando de esta manera, un 70% del agua en el folículo. La finalidad del sapeco es cortar con el proceso de oxidación y es el principal proceso de la planta de secado, ya que aquí se define en gran medida las propiedades organolépticas de la yerba. Cuenta con un sistema automático para el control de temperatura, regulando la alimentación de chips y velocidad de turbina de viento.

3.Presecado

La hoja sapecada es dirigida hacia un tambor similar y se aplica calor indirecto a 200°C durante 3 min. Aquí se terminan de abrir los poros que no fueron abiertos por completo en el sapeco y los golpes que recibe dentro del tambor, separa la hoja del palo.

4.Secado

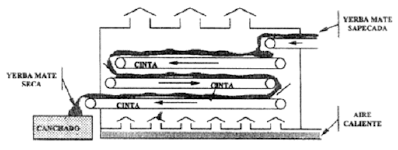

La materia es dirigida hacia la cabina de secado, en donde se aplica aire caliente a 95°C, mientras que la misma se desplaza lentamente a través de cintas transportadoras de cadenas durante 4 hs 30 min. Al ingresar, se distribuye transversalmente con la ayuda de un carro automático para evitar aglomeraciones y aprovechar toda la superficie de la cinta. La humedad de la hoja se reduce hasta un 2.5% con esta operación.

5.Canchado

Tras el proceso de secado, la hoja sufre un molido grueso para facilitar el embolsado y mejorar la densidad.

6.Despalado

Para cumplir con la normativa, la canchada debe salir del secadero con apenas el 35% de palos. Por ende, se utiliza una zaranda con malla 5 mm x 70 mm para eliminar los de gran volumen, el cual es destinado como combustible para los quemadores. Es importante gestionar el destino de este scrap sin atravesar las fronteras de la planta, ya que el INYM prohíbe el reprocesado para destinarlo al paquete de elaborada. El transporte de la misma es motivo de sanciones económicas.

7.Embolsado

Una vez despalado, se procede a embolsar la yerba mate canchada en bolsas de polipropileno tejido con la ayuda de tolvas dosificadoras. Luego, se pesa y se emite una etiqueta única para el manejo de trazabilidad. Posteriormente, se realiza una costura junto al rótulo con la ayuda de una máquina cosedora semiautomática. Al finalizar, se estiban sobre pallets para su posterior traslado hacia los almacenes de estacionado.

Molino

1.Estacionado

Para este proyecto, se aplicará un estacionamiento acelerado de 1.5 meses para su proceso de maduración tornando su característico color verde-dorado. Aquí las hojas se hidratan y definen el aroma y sabor con la aplicación de temperatura de entre 50°C y 60°C y humedad relativa hasta 60%, a través de la circulación de vapor con cierre hermético. Se realiza un monitoreo semanal con catadores para verificar la evolución de la misma y garantizar la buena circulación de aire para que el oxígeno, el vapor de agua y el calor lleguen al material de manera uniforme hasta alcanzar una humedad cercana al 7%. La circulación del aire se realiza en forma forzada con ventiladores, las construcciones son de mampostería o chapa, los pisos de cemento y el techo de chapa; este último se aísla con pinturas especiales para evitar la condensación de humedad y posterior goteo del condensado sobre las bolsas. Para el calentamiento del aire (con intercambiadores) y la adición de vapor se utilizan calderas del tipo humo-tubular.

2.Molido

Luego de transcurrir el ciclo de estacionado, las bolsas se transportan hacia la alimentadora del molino, en donde le espera otro lote de yerba canchada de estacionamiento natural. Se abren las bolsas y se deposita en tolvas con tornillos sin fin que los mezcla en proporción 50/50 y depositan el material en el elevador de cangilón que lo dirige hacia una zaranda cilíndrica de 1m de diámetro para limpieza. Contiene una malla de 5 x 70 mm que elimina elementos extraños y palo fuera de medida. Luego de esta etapa, el material pasa por trampas magnéticas para retener los objetos metálicos que puedan estar presentes (tuercas, arandelas, pequeños trozos de hierro, etc.) y que puedan causar daños a los equipos de molienda. A continuación se lo pasa por un triturador que en la jerga se conoce como “Diablete”, que además unifica la mezcla de ambas partidas de cachada. A la salida, una zaranda rotativa con chapa perforada de 3x70mm, separa las hojas del palo. Los palos son nuevamente separados en dos tamaños. Los de menor tamaño pasan a un molino cortador de engranajes que gira a baja velocidad para evitar una fricción excesiva y por lo tanto la pérdida de la corteza de los palos. A estos equipos se los denomina molinos picapalos. Los palos de mayor tamaño son molidos en molinos de estructura más robusta que tienen un rotor con brazos que poseen cuchillas con diferentes ángulos en los extremos. En la parte interior de la carcasa se encuentran cuchillas fijas y en la parte externa, a lo largo de toda la cara lateral del cilindro, se encuentra una chapa perforada con aberturas de aproximadamente 5 mm para controlar el tamaño del material de salida. Los palos se unifican, se separa el polvo y se almacenan en silos diferentes.

La molienda de las hojas se realiza con un molino que tiene un rotor con cuchillas y tamiz de salida con perforaciones de aproximadamente 4 mm de diámetro. Las hojas también son molidas por la presión ejercida por el rotor sobre las paredes hasta atravesar el tamiz.

De la molida de hojas, se separa el polvo y se almacenan en silos diferentes.

Al final de este proceso, tendremos separados 4 componentes: hoja, palo, polvo de hoja y polvo de palo.

3.Blend

Tras el llenado de los silos: palo, hoja gruesa, hoja fina, polvo de hoja, podemos mezclarlos de diferentes maneras y lanzar distintas líneas de producto según su intensidad que especifique el nicho. Para este proyecto, nos limitaremos a envasar una línea tradicional con 35% de palo, 6% de polvo de hojas y palo y 59% de hoja. Luego de realizar el mix deseado, se almacena en el silo de producto terminado.

4.Empaquetado

Del silo de producto terminado, se lo transporta hacia la tolva dosificadora de la máquina empaquetadora tipo VFFS (Vertical-Form-Film-Seal). Esta tecnología toma como insumo una bobina estampada de material compuesto con papel y polímeros, con el cual conforma el cuerpo del packaging. Tras hacer un sello en la parte inferior, la misma desciende sobre el mismo tubo dosificador que moldea el empaque, y descarga 1Kg de yerba mate elaborada. Tras el descenso para el siguiente ciclo, sella la parte superior dejándolo completamente hermético.

El producto cae a una cinta transportadora en cuyo extremo se encuentra una máquina que conforma packs de 10 unidades y lo envuelve en un termofilm.

Determinación de las máquinas e instalaciones.

Especificaciones técnicas de las máquinas

Secadero

La unidad de secado está vinculada físicamente por cintas transportadoras por lo que el conjunto de procesos es continuo y por ende cuenta con una capacidad fija. Una línea estándar que comprende la alimentación, sapecado, presecado, secado, canchado y despalado, ronda una capacidad de 2000Kg/hora.

| Potencia Instalada | 85 | HP |

| Velocidad de Cinta entre Procesos | 15 | cm/s |

| Capacidad Promedio | 4200 | Kg Hoja Verde YM/Hora |

| Consumo de Chip | 1.8 | Kg/ Kg YM Canchada |

| Tiempo en Planchada | 24 | hs máx |

| Tiempo en Tambor de Sapeco | 30 | segundos |

| Tiempo en Tambor de Presecado | 3 | minutos |

| Tiempo en Cabina de Secado | 4.5 | horas |

| Tiempo en tolva de canchadora | 15 | segundos |

| Tiempo en Zaranda | 1 | Minuto |

| Espacio Necesario | 10000 | m2 |

Bocas de Embolsado

El embolsado es un proceso batch en el que se utilizan 2 bocas de llenado con capacidad de 16 Kg/min cada una. El tiempo de llenado de dos bolsas en simultáneo es 1.25min.

Balanza - Etiquetadora

Es una balanza que pesa e imprime una etiqueta con los datos del establecimiento y su respectivo código de registro en el INYM, peso, día y hora de embolsado. Se requiere de 15 segundos por bolsa.

| Marca | Zebra | |

| Modelo | ZT230 | |

| Velocidad | 15 | s/bolsa |

| Potencia | 400 | W |

| Ancho | 242 | mm |

| Alto | 277 | mm |

| Largo | 432 | mm |

Máquina de Coser Semiautomática

Es una cosedora de bolsas que al agregar un rollo de hilo y oprimiendo un gatillo, cierra la bolsa de polipropileno y sostiene la etiqueta. La operación de costura demora 10 segundos por bolsa.

| Marca | Brick | |

| Modelo | BR-T261A | |

| Velocidad | 10 | s/bolsa |

| Potencia | 90 | W |

| Ancho | 70 | mm |

| Alto | 250 | mm |

| Largo | 300 | mm |

Cámara de estacionamiento acelerado

Será necesario un equipo auxiliar necesario para la producción de vapor y mantener la cámara de estacionamiento acelerado a 55°C y HR 60%. Tiene una capacidad de almacenar 200000 Kg de yerba mate canchada.

| Constructor | Industrial Marcos | |

| Capacidad | 200000 | Kg/cámara |

| Largo | 30 | m |

| Ancho | 15 | m |

| Alto | 6 | m |

| Espacio Necesario | 225 | m2 |

Molino

Es un sistema de trituradoras, molinos, zarandas y tolvas, vinculadas físicamente por elevadores de cangilones, tornillos sin fin, ductos y cintas transportadoras. Se alimenta con yerba mate canchada y a la salida tenemos 4 componentes por separado: Hoja, palo, polvo de hoja y polvo de palo.

| Constructor | InduMaq Montajes industriales | |

| Potencia Instalada | 80 | HP |

| Capacidad | 1500 | Kg/h |

| Espacio Necesario | 600 | m2 |

Empaquetadora VFFS

Es un sistema tolva, alimentadora, dosificadora y selladora. En simultáneo, utiliza la bobina impresa para conformar un packaging que envuelve al tubo dosificador. Al volcar la cantidad de yerba necesaria, el paquete desciende y se sella la parte superior y el inferior de la siguiente unidad a la vez. La misma cae a una cinta transportadora y se dirige hacia un dispositivo que consolida 10 paquetes y lo envuelve en un termofilm.

| Marca | Cramsa | |

| Modelo | B-50L | |

| Envase | 3 sellos con tope plano | |

| Velocidad | 30 | gpm |

| Potencia Instalada | 4500 | W |

| Presión Aire Comprimido | 6 | bar |

| Consumo Aire Comprimido | 200 | l/min |

| Espacio Necesario | 225 | m2 |

Equipamiento de Intralogística

Será necesario disponer de autoelevadores para las operaciones de carga, descarga de camiones y manipuleo de inventarios. Para el traslado desde el pulmón de bolsas de yerba mate canchada a la cámara de estacionamiento acelerado y de éste al molino, se utilizarán zorras manuales.

Consumos de energía, agua y otros servicios

| Servicio | Descripción | Consumo | |

|---|---|---|---|

| Electricidad | Conexión trifásica para unidad de secado y molido | 128 | KW |

| Agua | Instalaciones Sanitarias y contraincendios | 552 | m3/Año |

| Vapor | Cámara de estacionamiento acelerado | 8 | ton/hora |

| Aire Comprimido | Sistema neumático para la envasadora | 200 | l/min |

| Chip | Quemadores del Secadero | 1.8 | Kg/Kg Yerba mate canchada |

| Chip | Alimentación de la caldera | 1200 | Kg/h |

| Materiales | Descripción | Consumo | |

|---|---|---|---|

| Bolsa PP 25Kg | Polipropileno tejido de 1.05m x 0.90m | 0.04 | u/ Kg Yerba Mate Canchada |

| Hilo | Hilo de costura para bolsas | 0.038 | m/ Kg Yerba Mate Canchada |

| Etiquetas | Rotulado de bolsas de 25Kg | 0.04 | u/ Kg Yerba Mate Canchada |

| Bobina Impresa | Packaging | 0.25 | m/ Kg Yerba Mate Canchada |

Mantenimiento y medios de control. Descripción de los sistemas de seguridad

El mantenimiento pesado del secadero se hace durante el verano, cuando sólo ingresa yerba de zafriña, o en los días de lluvia, cuando no se puede cosechar y por lo tanto no entra materia prima para procesar. El mismo consiste principalmente en el control del buen estado de los rodamientos, el aceitado de partes móviles, la verificación del estado en el que se encuentran las cintas de transporte, los engranajes, las cadenas y correas. También, en lo referente a la electricidad, se debe verificar el estado de los motores (incluyendo los bobinados, los rodamientos y carbones que están en contacto con los ejes motrices, la verificación del voltaje, aislamiento, pintado del Estator, etc), corroborar la puesta a tierra de las partes metálicas, el funcionamiento de los conectores de seguridad (los botones de parada de línea, los enchufes, etc) y el estado de los cables (tanto dentro de las máquinas como los de las instalaciones de la planta en general). Las partes metálicas de las plantas deben ser inspeccionadas en búsqueda de partes corroídas, y luego pintadas con pintura antióxido, lo cual se realiza por medio de pistolas neumáticas de pintura (con pequeños compresores que se alquilan para estas actividades). Otro punto importante es verificar las chimeneas y entradas de aire del sector de secado, limpiar los restos de hollín presentes y verificar el flujo de aire, tanto para verificar que el mismo sea suficiente como para prender correctamente la llama como que el humo producto de la combustión se libere adecuadamente. Todo esto es llevado a cabo bajo el liderazgo y operación del asistente de mantenimiento y del asistente de seguridad e higiene con el apoyo de los operarios de línea.

En el día a día, cuando la cámara de secado está funcionando, un operario debe entrar cada hora y barrer el polvo que cae dentro de la cámara de secado con un guapo o escoba. Antes de hacer arrancar la máquina, el operario debe comprobar la tensión de las cadenas de transmisión que lindan con la boca de llenado, ya que la rotura de las mismas puede generar un accidente grave a quienes cargan la línea con yerba verde. Por el mismo motivo, debe estar prestando atención al ruido de las mismas durante su uso, ya que normalmente es notorio cuando un eslabón está corrupto. En ese caso, el operario deberá tener repuestos accesibles y, luego de informar al capataz, llamar al mecánico para que la reemplace con la máquina totalmente apagada según las buenas prácticas (con llaves de seguridad que bloqueen el paso de corriente), mientras que si el problema es la falta de lubricación, se deberá aceitar la cadena. También se debe verificar los niveles de monóxido de carbono en la zona a través de un medidor automático con alarma, ya que la presencia constante del mismo dañaría a largo plazo a los operarios o incluso, ante niveles especialmente altos, provocaría desmayos con la máquina andando sin que estos puedan advertirlo previamente. Durante la operación de la línea los operarios deberán utilizar zapatos con punta de acero, casco, ropa de trabajo ajustada al cuerpo,barbijo con standard GB2626-2006, cinto y, en el caso de tener el pelo largo, el mismo deberá estar atado para evitar su atrapamiento con las cadenas y correas. Es importante capacitar a los capataces para aplicar sanciones en caso de falta de uso de estos materiales.

Ante la ocurrencia de cualquier accidente, especialmente los que involucren aplastamientos, o entrada de alguna persona a los sectores internos de las máquinas, debe haber distribuidos por la planta varios botones de parada de línea, que cortan la electricidad que fluye hacia los motores de las máquinas. Los mismos deben estar ubicados en sectores sensibles, que tengan un acceso demasiado sencillo al interior de las máquinas, especialmente la zona de carga de la yerba verde. Otro sector importante que debe disponer de estos interruptores eléctricos es el de secado.

Finalmente, en lo referente a la seguridad contra incendios, el sector donde se ubican las máquinas secado, debe estar protegida del fuego mediante una red de sprinklers, ya que las yerbas secas pueden ser inflamables (de hecho, como se mencionamos, el palo de la yerba sobrante debe usarse como combustible secundario en este sector por disposición del INYM), mientras que el resto de la planta debe contar con Matafuegos ABC. [5]

Balance Anual de Material

Para cumplir con el plan de ventas de 8.245.000Kg/Año en estado de régimen, se calcula la producción en cada sección operativa, dado el siguiente cuadro de mermas por deshidratación y agregados.

| Sección Operativa | Hidratación | Agregados |

|---|---|---|

| Secado | 66.67% | 0.00% |

| Estacionado | -9.23% | 0.00% |

| Molido | 0.00% | -100.00% |

| Envasado | 0.00% | 0.00% |

Durante todo el proceso de secado, la hoja verde de yerba mate se deshidrata y se produce una merma de 66.66% de su peso. Por otro lado, en el estacionado se da el efecto inverso y la canchada sufre una hidratación su peso se incrementa un 9.23%. Una vez estacionada de manera acelerada, se agrega la misma cantidad de semielaborado pero de estacionamiento natural.

| Sección Operativa | Alimentación | Hidratación | Agregados | Producciones Seccionales |

|---|---|---|---|---|

| Secado | 11,322,359.15 | 7,548,239.44 | 0.00 | 3,774,119.72 |

| Estacionado | 3,774,119.72 | -348,380.28 | 0.00 | 4,122,500.00 |

| Molido | 4,122,500.00 | 0.00 | -4,122,500.00 | 4,122,500.00 |

| Envasado | 8,245,000.00 | 0.00 | 0.00 | 8,245,000.00 |

| Totales | 11,322,359.15 | 7,199,859.15 | -4,122,500.00 | 8,245,000.00 |

Dado el cuadro anterior, se determina un consumo de hoja verde anual de 11.322.359 Kg

Ritmo de Trabajo

Para definir el ritmo de trabajo, se divide la planta en sus dos unidades de negocio:

Por un lado el secadero, que se encuentra operativa únicamente durante los meses de marzo a septiembre (214 días), ya que corresponde a la época de cosecha y la hoja verde no se pueden almacenar por un periodo mayor a 24hs. Se operan 2 turnos de 8hs y 5 días a la semana. Existe otra condicionante en cual no ingresa materia prima durante los días de lluvia, que por estadística corresponde el 25%[6] del período, y totaliza 53 días de inactividad. Sumando los sábados, domingos y 2 semanas de vacaciones, la sección cuenta con 101 días activos al año.

El molino por su parte, puede operar todo el año. Si se definen 2 turnos de 8hs operativas y 5 días a la semana, y descontando 2 semanas de vacaciones, se cuenta con 306 días activos al año.

La cámara de estacionamiento acelerado puede operar de manera automática las 24hs, pero será necesaria únicamente durante el período de cosecha. Si se llena hasta el último día operativo del secadero y la misma demora 45 días para estacionar, se encontrará activa durante 259 días en el año.

Balance de Línea

Dado la capacidad de producción de los equipos afectados por un rendimiento operativo y las horas activas de cada sección, se determina la cantidad de máquinas necesarias y su aprovechamiento. Consecuentemente, se obtiene el cuello de botella que se identifica en la sección de mayor aprovechamiento.

| Sección Operativa | Capacidad teórica (Kg/hora) | Horas Activas/Año | Capacidad teórica (Kg/año) | Rendimiento operativo | Capacidad real (Kg/año) |

|---|---|---|---|---|---|

| Secado | 4,200 | 1,616 | 6,787,200 | 85% | 5,769,120 |

| Estacionado | 185.19 | 6,216 | 1,151,111 | 98% | 1,128,089 |

| Molido | 1,500 | 4,896 | 7,344,000 | 85% | 6,242,400 |

| Envasado | 1,500 | 4,896 | 7,344,000 | 90% | 6,609,600 |

| Sección Operativa | Programa Anual de producción | Capacidad Real (Kg/año) | Cantidad Máquina necesarias | Capacidad Real sección (Kg/año) | Aprovechamiento Seccional (%) |

|---|---|---|---|---|---|

| Secado | 11,322,359 | 5,769,120 | 2.00 | 11,538,240 | 98.13% |

| Estacionado | 3,774,119.72 | 1,128,089 | 4.00 | 4,512,356 | 83.64% |

| Molido | 8,245,000 | 6,242,400 | 2.00 | 12,484,800 | 66.04% |

| Envasado | 8,245,000 | 6,609,600 | 2.00 | 13,219,200 | 62.37% |

El cuello de botella se encontrará en el sector de secado, con un aprovechamiento del 98.13%

La capacidad máxima de la línea es 8,402,206Kg/Año. Para determinarla, simulamos un balance de material con el cuello de botella trabajando al 100%. De esta manera haremos ingresar 11,538,240Kg de materia prima a la sección operativa "secado" y se evidencia dicha cantidad de producto terminado a la salida de la línea.

| Sección Opertiva | Alimenración | Hidratación | Agregados | Produccioes Seccionales |

|---|---|---|---|---|

| Secado | 11,538,240 | 7,692,160 | 0 | 3,846,080 |

| Estacionado | 3,846,080 | -355,023 | 0 | 4,201,103 |

| Molido | 4,201,103 | 0 | -4,201,103 | 8,402,206 |

| Envasado | 8,402,206 | 0 | 0 | 8,402,206 |

| TOTALES | 11,538,240 | 7,337,137 | -4,201,103 | 8,402,206 |

Evolución de las mercaderías

Tiempos de entrega y envíos de la mercadería

Despacharemos la mercadería una vez por semana hacia un centro de distribución ubicado en el AMBA. Este centro de distribución será tercerizado.

Evolución Anual de la Producción

Se estima que la período de puesta en marcha será de 4 meses los cuales se incrementará la producción de manera lineal cada mes:

| Mes | Ritmo de Producción al Inicio (%) | Ritmo de Producción al Final (%) | Producción Promedio (%) | Producción Propuesta (Kg) |

|---|---|---|---|---|

| 1 | 0% | 42% | 21% | 145,586.77 |

| 2 | 42% | 65% | 54% | 368,888.86 |

| 3 | 65% | 90% | 78% | 532,489.58 |

| 4 | 90% | 100% | 95% | 652,729.17 |

| TOTAL | 1,699,694.38 |

Para el resto del año, una vez alcanzado el estado de régimen, se producirán 4,259,916 Kg. Acumulando la producción en el período de puesta en marcha, al final del año 1 se tendrán producidos 5,959,611Kg. Para los años siguientes, se producirán 8,245,000Kg anuales.

Stock Promedio de Producto Terminado

Se determina que se harán entregas cada 7 días y se determina un stock de seguridad para 7 días.

Si la producción anual en estado de régimen es de 8,245,000Kg con 306 días activos al año en el molino, el volumen de producción diaria deberá ser de 26,944Kg. Teniendo en cuenta que el inventario se llena de manera lineal hasta alcanzar el período de entrega, el stock promedio de producto terminado considerando el stock de seguridad, será de 188,611Kg.

Evolución de Ventas

Si durante el año 1 debemos producir para preparar el stock promedio de producto terminado, debemos descontarla de lo disponible para las ventas de ese año. Por lo tanto, se podrán vender 5,771,000Kg. Ya conformado el stock, a partir del año 2 se podrán comercializar 8,245,000Kg de yerba mate elaborada.

Consumo de Materia Prima y Conformación de Mercadería en Curso y Semielaborado

Teniendo en cuenta que durante el período de puesta en marcha, incluyendo la producción descartable, se produce un 20% adicional de desperdicios no recuperables.

El ciclo de elaboración demanda 5.28 horas en el secadero (306 ciclos anuales), 1081 horas en la cámara de estacionamiento acelerado (5.75 ciclos anuales), y 1.022 horas en el molino (4789.6 ciclos anuales).

Dado esta circunstancia, se determina el consumo hoja verde para el período de puesta e marcha y para el resto del año 1:

| Consumo de MP para PT | |

|---|---|

| Puesta en Marcha | 2,460,965Kg |

| Resto Año 1 | 5,849,885Kg |

| TOTAL | 8,310,851Kg |

El consumo de hoja verde (MP) destinada como mercadería en proceso en todo el circuito productivo (secadero, estacionado, molino) es 695,050 Kg.

Si sumamos este último valor a la necesaria en concepto de producto terminado, el requerimiento para el año 1 de materia prima es 9,005,902Kg.

Para los siguientes años, el consumo de materia prima será 11,322,359 Kg.

Consumo de Materiales

| Material | Puesta en Marcha | Resto del Año 1 | Años 2 al 5 |

|---|---|---|---|

| YMC est. Natural | 1,019,817 Kg | 2,129,958 Kg | 4,122,500 Kg |

| Chips para el secadero | 1,680,543 Kg | 3,509,931 Kg | 6,793,415 Kg |

| Chips para la caldera | 4,147,200 Kg | 4,003,200 Kg | 7,459,200 Kg |

| Bolsas de PP tejido | 112,036 u | 233,995 u | 150,965 u |

| Etiqueta de Rotulado | 112,036 u | 233,995 u | 150,965 u |

| Hilo | 106,434 m | 222,296 m | 143,417 m |

| Bobina trilamina (packaging) | 50,416 Kg | 105,298 Kg | 148,410 Kg |

Stock Promedio de Materia Prima, Semielaborados y Programa de Compras

Teniendo en cuenta el consumo anual de materia prima repartido en los meses de cosecha, se programan las compras teniendo en cuenta que:

- La hoja verde de yerba mate no se puede almacenar por un período superior a las 24hs debido a que pasado ese tiempo, la misma se oxida y presenta problemas de calidad en el producto terminado.

- La cosecha se realiza entre los meses de marzo y septiembre, sin contar los días de lluvia.

- El lead time es de 2 horas desde la aprobación de la solicitud de cosecha.

| Mes | Compra diaria (Kg) | Stock de Materia Prima (Kg) |

|---|---|---|

| Enero | 0 | 0 |

| Febrero | 0 | 0 |

| Marzo | 52,177 | 0 |

| Abril | 53,916 | 0 |

| Mayo | 52,177 | 0 |

| Junio | 53,916 | 0 |

| Julio | 52,177 | 0 |

| Agosto | 52,177 | 0 |

| Septiembre | 53,916 | 0 |

| Octubre | 0 | 0 |

| Noviembre | 0 | 0 |

| Diciembre | 0 | 0 |

La yerba mate de estacionamiento natural es el semielaborado de mayor importancia, ya que incide directamente en el producto final al mezclarse junto a la de elaboración propia. Por lo general, las industrias firman acuerdos de entregas periódicas bajo un mínimo de tiempo de estacionado. Como el objetivo de esta adquisición es mejorar la calidad del producto, se deberá establecer ese valor en 10 meses de estacionado. El tiempo promedio que tarda un camión desde un secadero dentro de la provincia hasta la planta es de 4 horas.

| Mes | Compra Mensual (Kg) | Stock Mensual (Kg) |

|---|---|---|

| Enero | 343,542 | 343,542 |

| Febrero | 343,542 | 343,542 |

| Marzo | 343,542 | 343,542 |

| Abril | 343,542 | 343,542 |

| Mayo | 343,542 | 343,542 |

| Junio | 343,542 | 343,542 |

| Julio | 343,542 | 343,542 |

| Agosto | 343,542 | 343,542 |

| Septiembre | 343,542 | 343,542 |

| Octubre | 343,542 | 343,542 |

| Noviembre | 343,542 | 343,542 |

| Diciembre | 343,542 | 343,542 |

El chip es un material tipo scrap de la industria del aserradero, y es el combustible de los quemadores del secadero y la caldera que provee el vapor a la cámara de estacionamiento acelerado. Como ambas secciones no se encuentran operativas durante todo el año, se programan las compras para que estén disponibles en durante el período productivo.

| Mes | Compra Mensual (Kg) | Stock Mensual (Kg) |

|---|---|---|

| Enero | 0 | 0 |

| Febrero | 0 | 0 |

| Marzo | 2,036,088 | 2,036,088 |

| Abril | 2,036,088 | 2,036,088 |

| Mayo | 2,036,088 | 2,036,088 |

| Junio | 2,036,088 | 2,036,088 |

| Julio | 2,036,088 | 2,036,088 |

| Agosto | 2,036,088 | 2,036,088 |

| Septiembre | 2,036,088 | 2,036,088 |

| Octubre | 0 | 0 |

| Noviembre | 0 | 0 |

| Diciembre | 0 | 0 |

Las bolsas de polipropileno tejido se utilizarían para estibar la yerba mate canchada proveniente del secadero, dentro de la cámara de estacionamiento acelerado. La misma es reutilizable luego de vaciarse en la tolva de alimentación del molino, por lo que la compra se hará por única vez.

| Mes | Compra Mensual (u) | Stock Mensual (u) |

|---|---|---|

| Enero | 0 | 0 |

| Febrero | 0 | 0 |

| Marzo | 21,566 | 21,566 |

| Abril | 21,566 | 21,566 |

| Mayo | 21,566 | 21,566 |

| Junio | 21,566 | 21,566 |

| Julio | 21,566 | 21,566 |

| Agosto | 21,566 | 21,566 |

| Septiembre | 21,566 | 21,566 |

| Octubre | 0 | 0 |

| Noviembre | 0 | 0 |

| Diciembre | 0 | 0 |

El hilo será necesario para coser las bolsas luego de haberse llenado con yerba mate canchada.

| Mes | Compra Mensual (m) | Stock Mensual (m) |

|---|---|---|

| Enero | 0 | 0 |

| Febrero | 0 | 0 |

| Marzo | 20,488 | 20,488 |

| Abril | 20,488 | 20,488 |

| Mayo | 20,488 | 20,488 |

| Junio | 20,488 | 20,488 |

| Julio | 20,488 | 20,488 |

| Agosto | 20,488 | 20,488 |

| Septiembre | 20,488 | 20,488 |

| Octubre | 0 | 0 |

| Noviembre | 0 | 0 |

| Diciembre | 0 | 0 |

Las etiquetas se imprimen con los datos de la yerba mate canchada y se lo cose junto a la bolsa de polipropileno para identificarlas y tener una estrategia de trazabilidad.

| Mes | Compra Mensual (u) | Stock Mensual (u) |