Diferencia entre revisiones de «2021/Grupo7/DimensionamientoFisico»

Sin resumen de edición |

Sin resumen de edición |

||

| (No se muestran 36 ediciones intermedias de 5 usuarios) | |||

| Línea 55: | Línea 55: | ||

La máquina hace el etiquetado mediante un proceso Wrap-Around que consta en envolver la etiqueta y pegarla. Este método ahorra mucho tiempo y se pueden etiquetar mas envases por hora. | La máquina hace el etiquetado mediante un proceso Wrap-Around que consta en envolver la etiqueta y pegarla. Este método ahorra mucho tiempo y se pueden etiquetar mas envases por hora. | ||

<u>ENJUAGUE-LLENADO-TAPADO</u> | <u>ENJUAGUE-LLENADO-TAPADO</u> | ||

| Línea 69: | Línea 69: | ||

En este sector entran de a 6 botellas ubicadas en dos filas de tres para armar los packs, pasan por una maquina que las envuelve en termo contraíble y luego pasan por un horno para el acabado final. Estos packs se transportan por una cinta hasta el sector de armado de pallets. En esta cinta van a haber ventiladores que enfríen el plástico salido del horno. | En este sector entran de a 6 botellas ubicadas en dos filas de tres para armar los packs, pasan por una maquina que las envuelve en termo contraíble y luego pasan por un horno para el acabado final. Estos packs se transportan por una cinta hasta el sector de armado de pallets. En esta cinta van a haber ventiladores que enfríen el plástico salido del horno. | ||

<u>ARMADO DE PALLETS</u> | <u>ARMADO DE PALLETS</u> | ||

| Línea 109: | Línea 109: | ||

=== Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos). === | === Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos). === | ||

Los lotes serán de 80 packs | |||

Donde cada pack contiene 6 botellas | |||

Husky HyPET 225 HPP 4.0 | '''Máquina Husky HyPET 225 HPP 4.0 Preform Injection Moulding system''' | ||

La misma comprende el proceso de Inyección y Secado | |||

[[Archivo:Máquina Husky HyPET 225 HPP 4.0 Preform Injection Moulding system.jpg|miniaturadeimagen|alt=|Inyectora HUSKY]] | |||

''Inyectora de plástico Husky HyPET 225 HPP 4.0 P100 / 110E E100:'' | |||

* Co de 3 posiciones que incluye servo robot y enfriamiento posterior del molde | |||

* Repuestos de máquinas | |||

* Finalización de la inyección después de un corte de energía | |||

* Supresión de sobretensión | |||

* Paquete de repuestos | |||

* Alineación de moldes integrada | |||

* Anillo para el cuello con enfriamiento mejorado | |||

* Detección de piezas ópticas | |||

''Secador de resina Husky con paquete de alto rendimiento:'' | |||

* Secador mono-tolva en plataforma | |||

* Tolva y conductos de acero inoxidable | |||

* Cargador de tolva integrado | |||

* Distancia máxima de tracción de 25 m | |||

* Control integrado Polaris | |||

* Paquete de repuestos | |||

Características: | Características: | ||

{| class="wikitable" | {| class="wikitable" | ||

|Capacidad | |Capacidad | ||

| | |9600 u/h | ||

|- | |- | ||

|Molde completo | |Molde completo | ||

| Línea 176: | Línea 168: | ||

https://www.petmachinery.com/es/product/husky-hypet-225-hpp-4-0-preform-injection-moulding-system/ | https://www.petmachinery.com/es/product/husky-hypet-225-hpp-4-0-preform-injection-moulding-system/ | ||

'''Sopladora KRUPP CORPOPLAST''' | |||

[[Archivo:Sopladora KRUPP CORPOPLAST.jpg|miniaturadeimagen|alt=|Sopladora KRUPP]] | |||

Posee un clasificador de rollos y una tolva de alimentación para preformas | |||

Características: | |||

{| class="wikitable" | |||

|Capacidad | |||

|10000 b/h | |||

|- | |||

|Estaciones de soplado | |||

|10 | |||

|- | |||

|Vol. mín. botella | |||

|0.2 l | |||

|- | |||

|Vol. máx. botella | |||

|4 l | |||

|- | |||

|Diámetro máx. de botella | |||

|126 mm | |||

|- | |||

|Altura máx. de botella | |||

|350 mm | |||

|- | |||

|Aire de soplado | |||

|40 bares | |||

|- | |||

|Voltaje | |||

|280 V | |||

|- | |||

|Frecuencia | |||

|50 Hz | |||

|- | |||

|Tipo de máq. | |||

|Trifásica | |||

|- | |||

|Peso | |||

|1500 kg | |||

|- | |||

|Dimensiones | |||

|2.5m(L)*1.5m(W)*2m(H) | |||

|} | |||

https://www.exapro.es/krupp-corpoplast-b80-p00805089/ | |||

https://es.machinio.com/anuncios/45321226-krupp-corpoplast-maquina-de-moldeo-por-soplado-para-botellas-de-pet-10903-en-rehweiler-alemania | |||

'''Etiquetadora en rollos TREINE 4500''' | |||

[[Archivo:Etiquetadora TREINE 4450.jpg|miniaturadeimagen|alt=|Etiquetadora TREINE]] | |||

Recambios rápidos | |||

Aplicación precisa de etiquetas | |||

Repuestos económicos | |||

Características: | |||

{| class="wikitable" | |||

|Capacidad | |||

|20000 b/h | |||

|- | |||

|Ancho de rollo | |||

|25.4 mm a 209.6 mm | |||

|- | |||

|Diámetro | |||

|44.5mm a 127mm | |||

|- | |||

|Presión de aire | |||

|5.52 bar | |||

|- | |||

|Voltaje | |||

|240 V | |||

|- | |||

|Frecuencia | |||

|50/60 Hz | |||

|- | |||

|Tipo de máq. | |||

|Trifásica | |||

|- | |||

|Peso | |||

|1200 kg | |||

|- | |||

|Dimensiones | |||

|1.5m(L)*1m(W)*2m(H) | |||

|} | |||

https://www.accraply.com/es-mx/maquina/aplicadores-de-etiquetas-en-rollo-trine/sistemas-de-etiquetas-en-rollo-trine/sistemas-de-etiquetas-en-rollo-trine-4450[[Archivo:Monobloque de llenado isobárico.jpg|miniaturadeimagen|alt=|Parte de llenado]] | |||

'''Monobloque de llenado isobárico''' | |||

Máquina para el llenado y posterior tapado de bebidas gasificadas, agua mineral con gas y sin gas, jugos y bebidas isotónicas. | |||

Disponible para tamaños de botellas entre 0,125 a 6000 ml | |||

Capacidad productiva = 15000 botellas/hr | |||

Cuenta con 32 picos para el enjuagado, 40 picos para el llenado y 8 picos para el tapado | |||

https://www.sipasolutions.es/es/catalogo/llenado/isofill | |||

'''Codificadora Inkjet Videojet 1040''' | |||

{| class="wikitable" | |||

!<center>'''Especificación'''</center> | |||

!<center>'''Valor'''</center> | |||

|- | |||

|Capacidad | |||

|15000 botellas/hs | |||

|- | |||

|Cabezales de impresión | |||

|1 (60 micras) | |||

|- | |||

|Tintas | |||

|Basadas en colorantes tintóreos | |||

|- | |||

|Máximo de líneas de impresión | |||

|3 | |||

|- | |||

|Protección medioambiental | |||

|Estándar IP43 | |||

|- | |||

|Intervalo de mantenimiento | |||

|3000 horas (cambio de filtro) | |||

|- | |||

|Capacidad de almacenamiento de mensajes | |||

|15 | |||

|- | |||

|Cartucho inteligente | |||

|Incluido | |||

|- | |||

|Módulos del cabezal de impresión Plug & Play | |||

|Incluido | |||

|- | |||

|USB | |||

|Incluido | |||

|- | |||

|Comunicaciones | |||

|Entrada de detección de producto | |||

|- | |||

|Dynamic Calibration | |||

|Sí | |||

|- | |||

|Pantalla (Interfaz del usuario) | |||

|Pantalla táctil LCD de 7 in | |||

|} | |||

'''Envolvedora continua automática EV 850-50CC''' | |||

[[Archivo:Envolvedora continua automática EV 850-50CC.jpg|miniaturadeimagen|421x421px|alt=|Envolvedora TECMI]] | |||

Características: | |||

{| class="wikitable" | |||

|Capacidad por maq | |||

|7500 b/h | |||

|- | |||

|Cantidad de máq. | |||

|2 | |||

|- | |||

|Tamaño máx. de pack | |||

|300 mm x 500 mm x 380 mm | |||

|- | |||

|Potencia | |||

|105 KW | |||

|- | |||

|Peso | |||

|2000 kg | |||

|- | |||

|Dimensiones | |||

|3m(L)*1m(W)*1.8m(H) | |||

|}http://www.tecmi.com.ar/es/index.php?pagina=ev_750_35 | |||

http://www.tecmi.com.ar/es/index.php?pagina=ev_850_50 | |||

'''KUKA KR 40 PA''' | |||

Brazo robótico para el armado de pallets | |||

[[Archivo:Brazo KUKA KR 40 PA.png|izquierda|miniaturadeimagen]] | |||

Características: | |||

{| class="wikitable" | |||

|Productividad | |||

|1 pallet cada 4 minutos | |||

|- | |||

|Carga máx. | |||

|130 kg | |||

|- | |||

|Alcance | |||

|2 m a 3.6 m | |||

|- | |||

|Peso | |||

|700 kg | |||

|- | |||

|Potencia | |||

|13.5 kVA | |||

|- | |||

|Dimensión del pie | |||

|0.85 m x 0.95 m | |||

|} | |||

https://atemac.co.th/industrial-robot-automation-solutions/kuka-robots/kuka-kr40-pa/ | |||

=== Consumos de energía, agua y otros servicios. === | === Consumos de energía, agua y otros servicios. === | ||

{| class="wikitable" | |||

!Maquina | |||

!Consumo (kW) | |||

!Cant. Horas por mes | |||

!Consumo mensual (kWh) | |||

|- | |||

|Inyectora | |||

|168 | |||

|220 | |||

|36894 | |||

|- | |||

|Sopladora | |||

|450 | |||

|350 | |||

|157500 | |||

|- | |||

|Etiquetado | |||

|8 | |||

|350 | |||

|2800 | |||

|- | |||

|Monoblock | |||

|325 | |||

|350 | |||

|113750 | |||

|- | |||

|Grabadora | |||

|3 | |||

|350 | |||

|1050 | |||

|- | |||

|Armado de pack TECMI | |||

|4,5 | |||

|300 | |||

|1350 | |||

|- | |||

|Robot KUKA | |||

|13,5 | |||

|300 | |||

|4050 | |||

|- | |||

|Paletizadora | |||

|2 | |||

|250 | |||

|500 | |||

|- | |||

|Oficinas | |||

| - | |||

| - | |||

|1000 | |||

|- | |||

|Cocina | |||

| - | |||

| - | |||

|1589 | |||

|- | |||

|Luminaria | |||

| - | |||

| - | |||

|1200 | |||

|- | |||

! | |||

! | |||

!Total | |||

!321683 | |||

|} | |||

Se estipula que en promedio con el uso de la cocina, los vestuarios y algunos procesos productivos como el mezclado o llenado se consumirá 9500 litros de agua por mes en la planta. | |||

También se contará con instalación de WiFi para el buen funcionamiento de las tareas administrativas | |||

=== Mantenimiento y medios de control (máquinas, tareas, etc.). === | |||

Todas las maquinas son limpiadas al final de cada jornada pero la que requiere mas mantenimiento es la llenadora ya que es sumamente importante mantenerlas limpias para la buena calidad de la bebida | |||

Las maquinas llenadoras son limpiadas con un acido peracético que limpia, higieniza y desinfecta la maquina. Este proceso se hace todos los días al finalizar la jornada. | |||

También se hace un mantenimiento preventivo en todas las maquinas una vez cada dos meses para evitar cualquier accidente o mal funcionamiento de las maquinas | |||

=== Descripción de los sistemas de seguridad (incendios, accidentes, etc.) === | |||

Para asegurar que solo el personal autorizado podrá entrar en determinadas áreas de la planta de producción unos días y horarios concretos, se contara con un sistema de control de acceso, a través de lectores, que concedan el paso mediante un identificador personal, que será una tarjeta. | |||

También contaremos con salidas de emergencia que aseguren una evacuación rápida y efectiva ante esta. En caso que esta emergencia sea un incendio contaremos con matafuegos distribuidos por la planta y con sistemas de detección de llama que al activarse enciendan rociadores. | |||

Además, en los tableros eléctricos estará instalado al menos un disyuntor diferencial asociado al interruptor general de alimentación del tablero. | |||

Por último, se le brindara al personal EPP (Elementos de Protección Personal) para las operaciones donde se identifiquen riesgos que tengan el potencial de causar lesiones o enfermedades ocupacionales. | |||

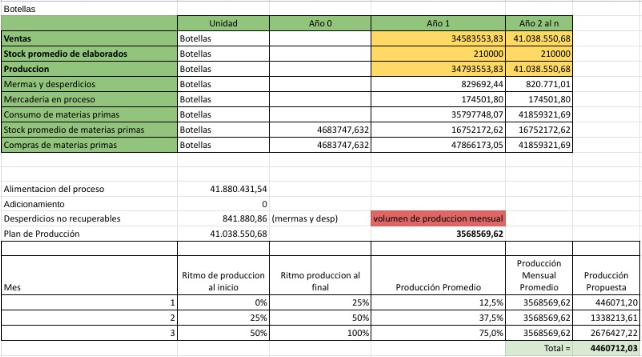

=== Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos. === | === Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos. === | ||

[[Archivo:Ej1Agua.jpg|sinmarco|1201x1201px]][[Archivo:Ej2.jpg|sinmarco|565x565px]][[Archivo:Ej3.jpg|sinmarco|1068x1068px]][[Archivo:Ej4.jpg|sinmarco|436x436px]][[Archivo:Ej5.jpg|sinmarco]][[Archivo:Ej8.jpg|sinmarco|660x660px]] | |||

== '''Determinación de la evolución de las mercaderías.''' == | == '''Determinación de la evolución de las mercaderías.''' == | ||

[[Archivo:Almacenamiento RACK.png|miniaturadeimagen|323x323px|Almacenamiento tipo RACK]] | |||

=== Tiempos de entrega y envío de las mercaderías. === | |||

Contamos con un almacenamiento tipo rack con una capacidad de 875 pallets, es decir 70000 packs de bebidas para entregar. Por lo que siempre habrá stock para cargar en los camiones y no habrá tiempo intermedio de entrega. Los camiones vienen a comprar pallets y en el momento ya los tienen disponibles. | |||

Nuestro método de venta es pick-up en la planta por lo que no hay envío de mercadería sino que vienen los camiones a buscarlas cuando les sea necesario. | |||

=== Tamaños y frecuencias de compras. === | === Tamaños y frecuencias de compras. === | ||

Nuestros productos se venderán en lotes de 80 packs de bebidas en cada pallet (6 botellas en cada pack). | |||

Cada día vienen camiones a la planta, de mediano y grande tamaño para comprar nuestros pallets y distribuirlos por kioskos, supermercados y almacenes. | |||

La frecuencia de compra varía según la estacionalidad ya que en verano se consume más que en invierno y diciembre es el mes mas demandado ya que es verano y están todas las fiestas pero en promedio vienen 10 camiones medianos a los cuales se venden 10 pallets a cada uno y 5 camiones grandes los cuales les vendemos 20 pallets a cada uno | |||

=== Cálculos de los ejercicios 6 a 11 de la Guía. === | === Cálculos de los ejercicios 6 a 11 de la Guía. === | ||

No consideramos que era necesario realizar estos puntos para la mezcla debido a que no tendremos stock de semielaborado entonces decidimos basarnos en las botellas que será la que contiene todo el producto.[[Archivo:Screenshoteasy_(50).png|sinmarco|642x642px]][[Archivo:Ej98.jpg|sinmarco|646x646px]] | |||

== '''Determinación del Personal. ''' == | == '''Determinación del Personal. ''' == | ||

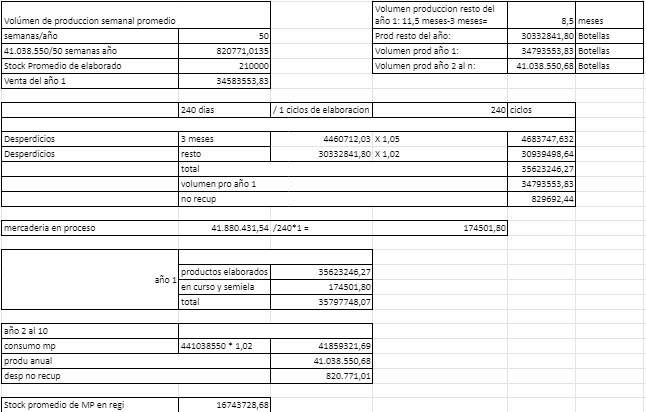

=== Organigrama de toda la empresa. === | === Organigrama de toda la empresa. === | ||

[[Archivo:Diagram .png|miniaturadeimagen| | [[Archivo:Untitled Diagram png.png|no|miniaturadeimagen|929x929px|En total la empresa cuenta con 31 empleados]] | ||

=== Descripción y calificación necesaria de los Puestos de Trabajo. === | === Descripción y calificación necesaria de los Puestos de Trabajo. === | ||

| Línea 230: | Línea 513: | ||

== '''Listado de Equipos Auxiliares, Muebles y Útiles. ''' == | == '''Listado de Equipos Auxiliares, Muebles y Útiles. ''' == | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 242: | Línea 523: | ||

|- | |- | ||

|Elementos de protección personal | |Elementos de protección personal | ||

| | |30 | ||

|- | |- | ||

|Matafuegos | |Matafuegos | ||

| Línea 263: | Línea 544: | ||

|- | |- | ||

|Computadoras | |Computadoras | ||

| | |6 | ||

|- | |- | ||

|Heladera | |Heladera | ||

| Línea 272: | Línea 553: | ||

|- | |- | ||

|Escritorios | |Escritorios | ||

| | |6 | ||

|- | |- | ||

|Sillas | |Sillas | ||

| | |12 | ||

|- | |||

|Mesa de reuniones | |||

|1 | |||

|- | |- | ||

|Impresoras | |Impresoras | ||

| Línea 281: | Línea 565: | ||

|- | |- | ||

|Teléfono móvil | |Teléfono móvil | ||

| | |6 | ||

|- | |- | ||

|Módem-Router | |Módem-Router | ||

| Línea 293: | Línea 577: | ||

|- | |- | ||

|Lockers | |Lockers | ||

| | |40 | ||

|} | |} | ||

| Línea 299: | Línea 583: | ||

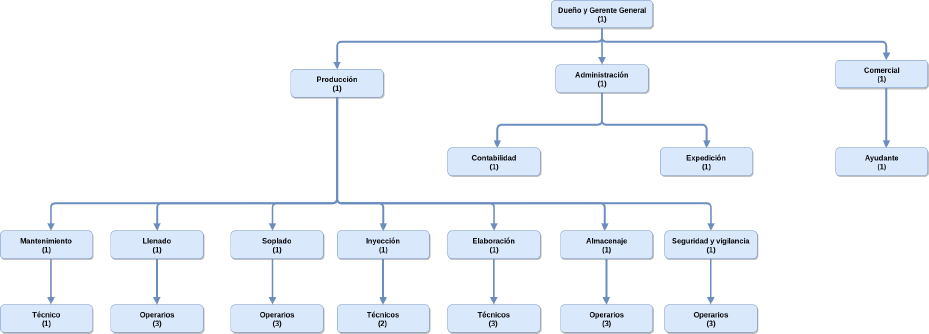

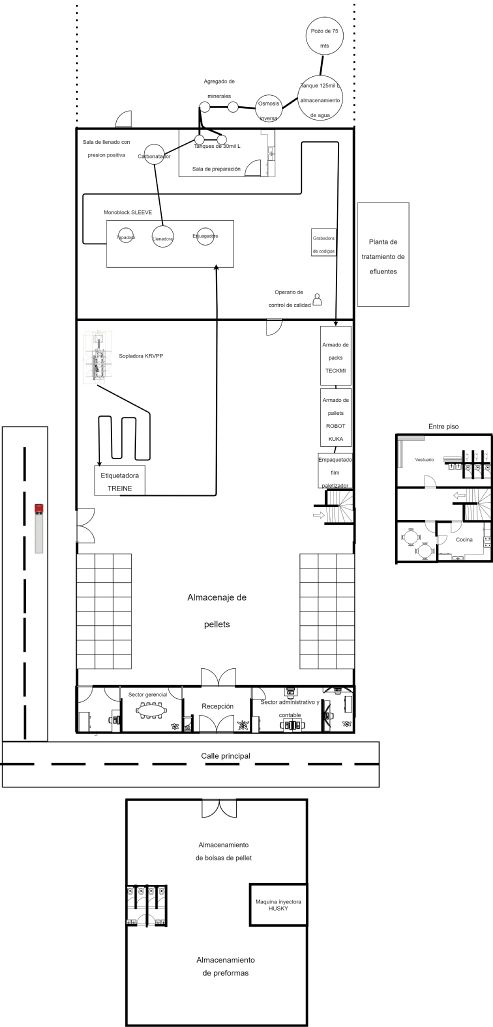

=== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización). === | === Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización). === | ||

[[Archivo:LAYOUT LIMOL.jpg|no|miniaturadeimagen|1028x1028px]] | |||

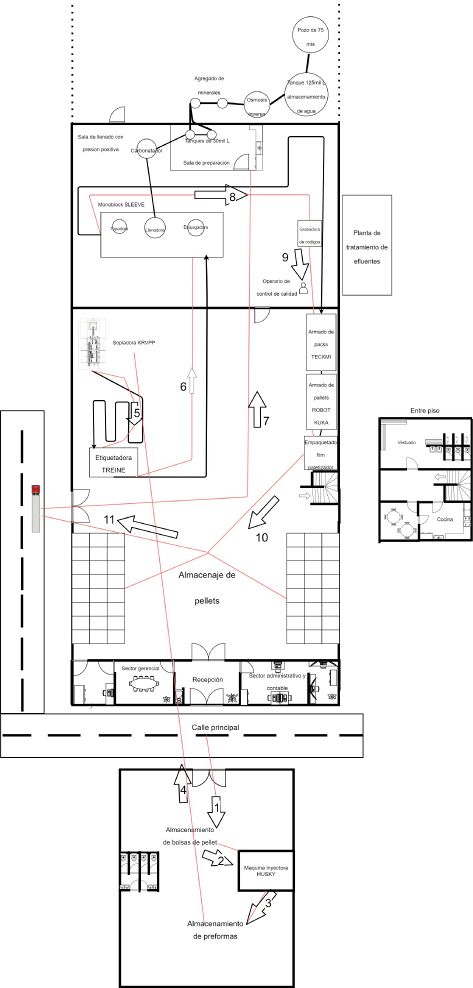

=== Plano mostrando el recorrido de los materiales. === | === Plano mostrando el recorrido de los materiales. === | ||

[[Archivo:LAYOUT (3).jpg|no|miniaturadeimagen|989x989px]] | |||

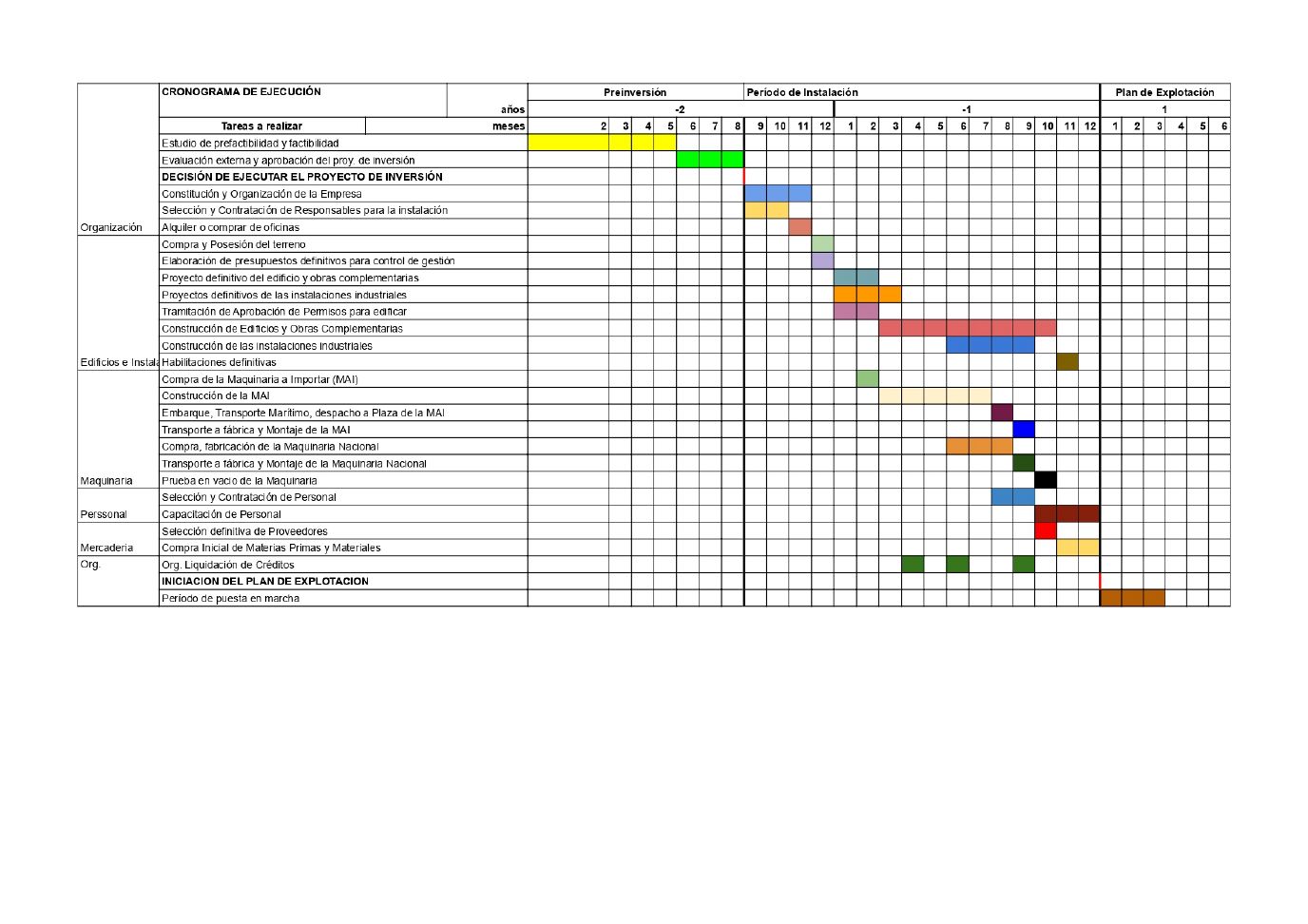

== '''Cronograma de ejecución''' == | == '''Cronograma de ejecución''' == | ||

[[Archivo:Cronograma de ejecución botellas.jpg|centro|sinmarco|1376x1376px]] | |||

Revisión actual - 02:19 30 nov 2021

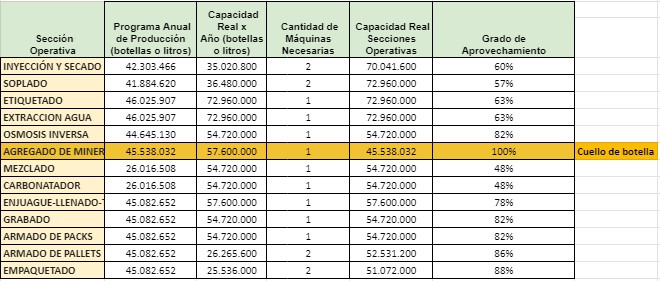

Determinación de la Localización

Para poder determinar la localización adecuada a nuestro proyecto se hará un análisis con una matriz de localización entre las mejores tres opciones:

Después de este análisis se determinó la ubicación de la planta en la ciudad de Campana ya que tiene fácil acceso tanto a la ciudad de Buenos Aires como de Rosario, por lo que hay mas cercanía con el mercado.

También al estar en una zona de terrenos grandes, en un futuro se podría expandir nuestra empresa en caso de necesitarlo.

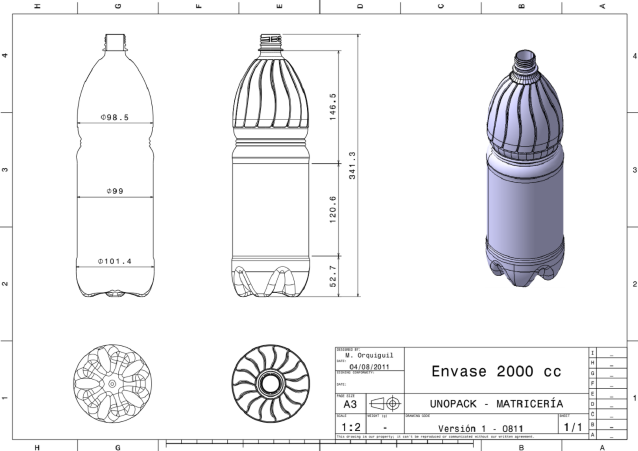

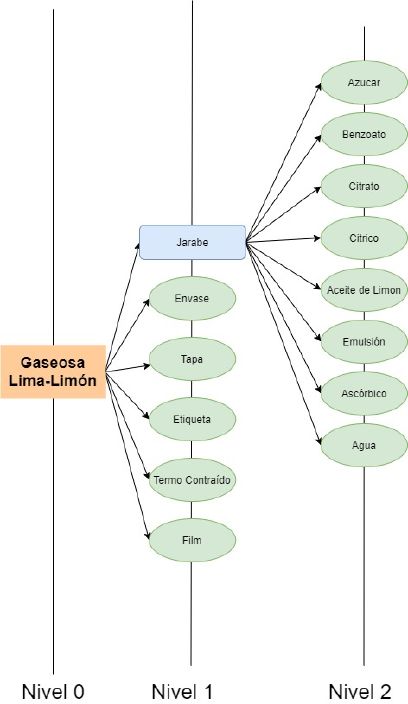

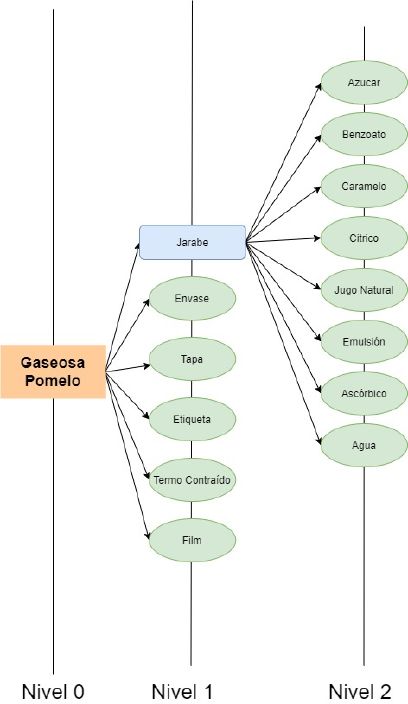

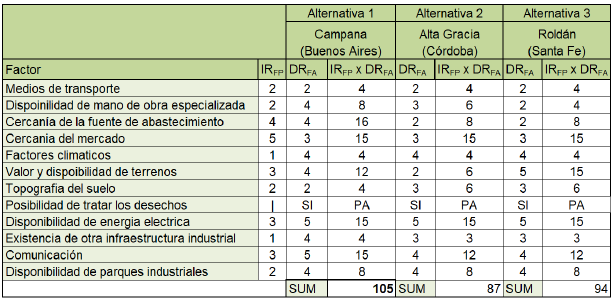

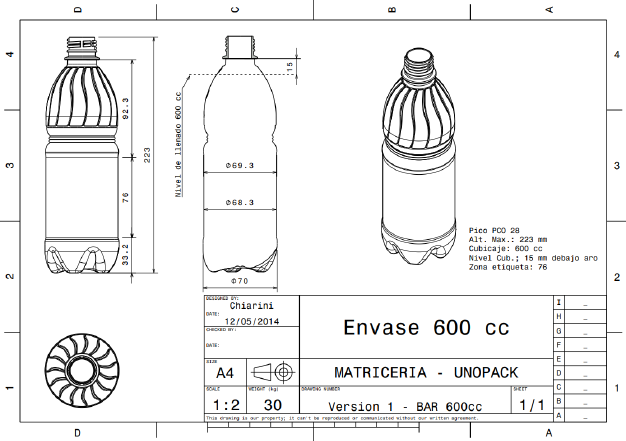

Definición Técnica del Producto

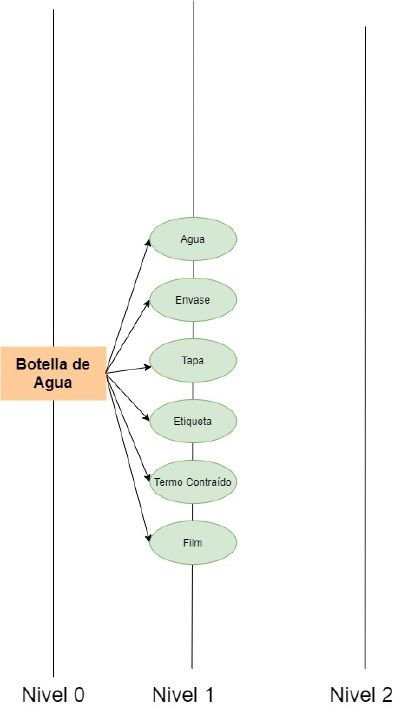

Planos y/o Dibujos

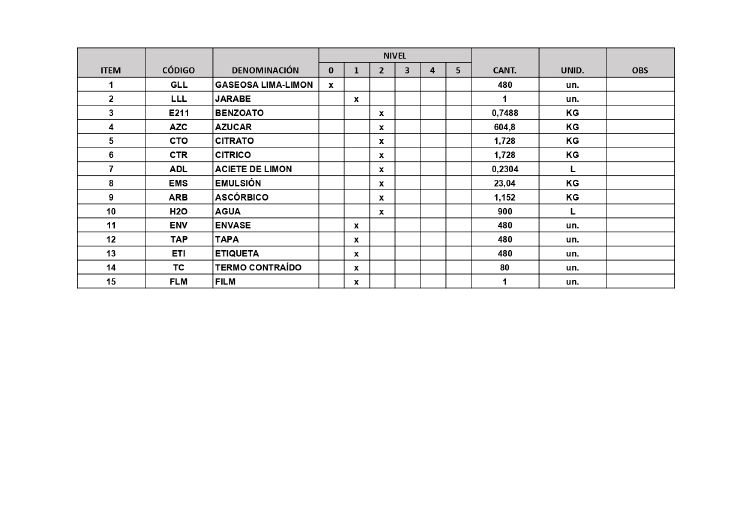

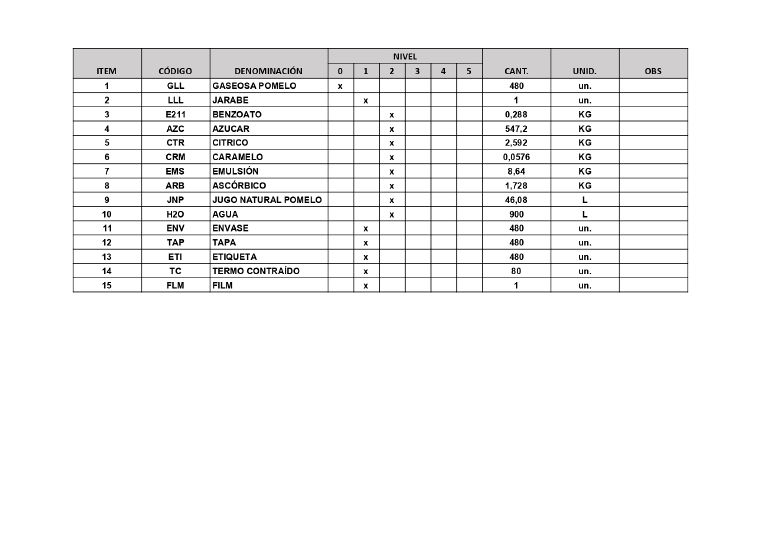

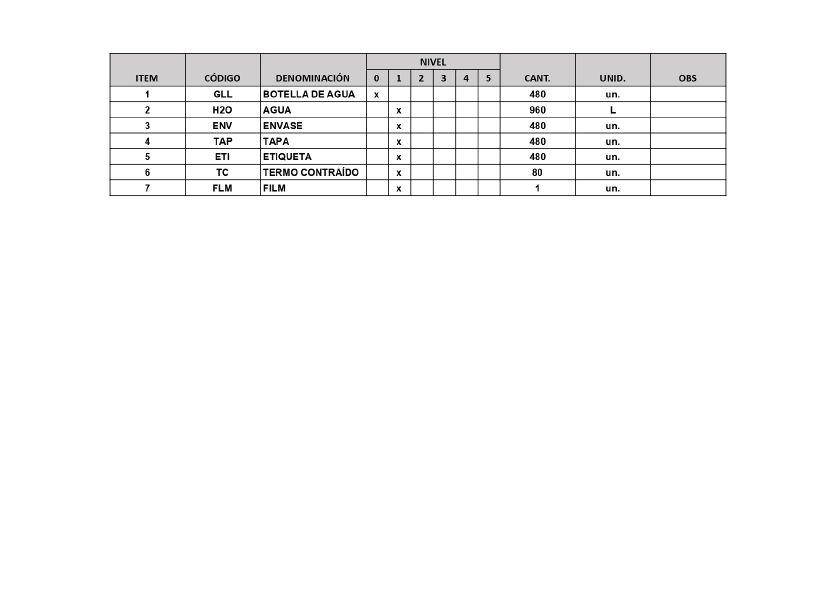

Listado de Materiales (BOM)

Normas aplicables

Para el proceso y los productos que realizamos, nuestra empresa está certificada según las normas ISO 9001, 22000 y PAS 220.

En lo que respecta a la certificación ISO 9001, la misma es otorgada a las organizaciones que demuestren su capacidad para proporcionar productos que satisfagan plenamente los requisitos de sus clientes y las reglamentaciones correspondientes.

Por otro lado, la certificación ISO 22000, es la que garantiza el cumplimiento del Sistema de Gestión de Inocuidad de los Alimentos, en toda la cadena productiva.

Por último el PAS 220 es una certificación que reconoce la seguridad alimentaria, garantizando la calidad e inocuidad de los procesos y productos.

Acondicionamiento del producto

Nuestro producto una vez terminado se almacenará en pallets de 80 packs (6 botellas en cada pack) ubicados estratégicamente en cada piso para no ser derrumbado

No necesitan ninguna ambientación en especial por lo que estarán almacenadas en estanterías tipo rack a temperatura ambiente listas para ser entregadas a los camiones.

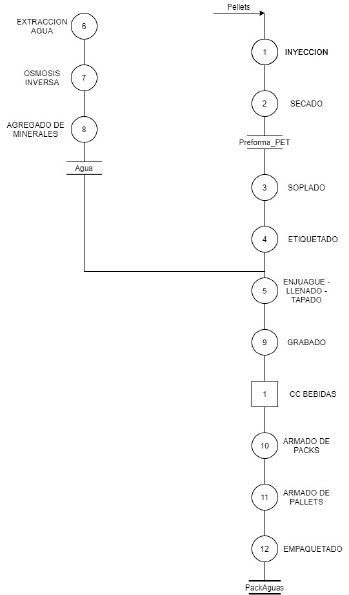

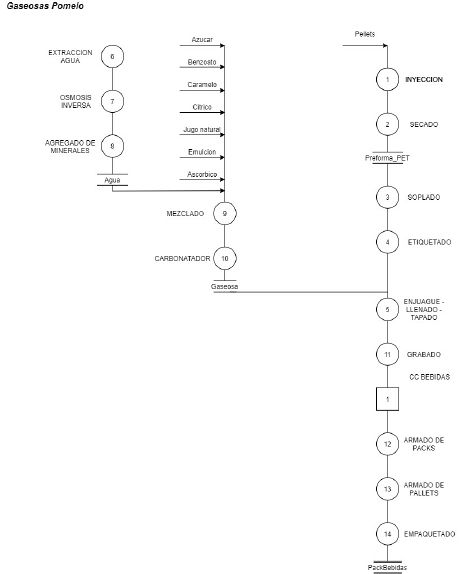

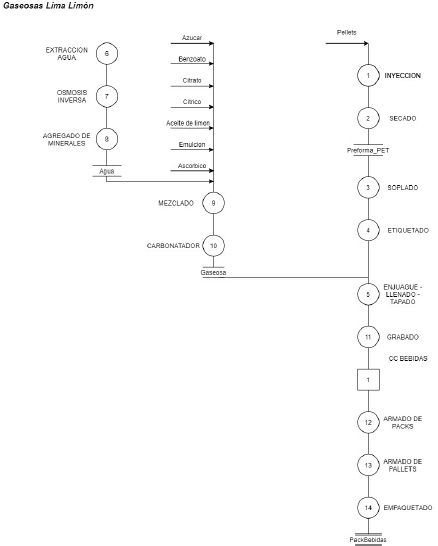

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

Procesos iguales para todos los productos:

INYECCIÓN Y SECADO

En este proceso se fabrican las preformas PET, consiste en cargar los pellets de PET en la maquina inyectora que le dará la forma deseada, luego de este proceso es muy importante dejarlos secar 24 horas ya que estas preformas liberan acetaldehído, un acido perjudicial para la salud.

SOPLADO

En este sector se soplan las preformas y se obtienen los envases. Para este sector se contará con una maquina sopladora de 10 cavidades

ETIQUETADO

Luego del soplado se transportan los envases en una cinta hasta el sector de etiquetado, donde se pondrán las etiquetas dependiendo de la bebida que se esté haciendo.

La máquina hace el etiquetado mediante un proceso Wrap-Around que consta en envolver la etiqueta y pegarla. Este método ahorra mucho tiempo y se pueden etiquetar mas envases por hora.

ENJUAGUE-LLENADO-TAPADO

Luego de ser etiquetadas pasan al sector de llenado, que está ubicado en una habitación donde hay presión positiva y aire filtrado lo que hace que no haya ninguna impureza a la hora de llenar las bebidas

En este sector hay un monoblock que contiene la enjuagadora, llenadora y tapadora juntas, por lo que el envase entra y ya sale la bebida tapada. Luego se coloca las bebidas en una cinta transportadora

GRABADO

Esta cinta transportadora lleva las gaseosas al sector de empaquetado, pero mientras que van siendo transportadas pasan por una maquina que les graba la fecha de elaboración, de vencimiento y a que lote pertenecen. En este sector también está una persona sentada viendo pasar las gaseosas y haciendo un control de calidad de nivel de bebida, si nota que alguna esta por debajo del nivel de llenado o por arriba las aparta del sector.

ARMADO DE PACKS

En este sector entran de a 6 botellas ubicadas en dos filas de tres para armar los packs, pasan por una maquina que las envuelve en termo contraíble y luego pasan por un horno para el acabado final. Estos packs se transportan por una cinta hasta el sector de armado de pallets. En esta cinta van a haber ventiladores que enfríen el plástico salido del horno.

ARMADO DE PALLETS

En este sector hay un robot palletizador quien ubica los packs para armar los pallets. Cada pallet contiene 80 packs en total

Luego viene un operario con un rack y se lleva el pallet para el empaquetado final

EMPAQUETADO

En este último sector se empaqueta el pallet final con un film paletizado y luego se procede a almacenarlo en las estanterías siguiendo un orden FIFO (primero que entra es el primero que sale)

Producción de la bebidas

Agua:

EXTRACCION DE AGUA:

Se hace un pozo de 75 metros de largo donde con una bomba se puede extraer el agua de la tierra. Ésta va a ser almacenada en un tanque de 125 mil litros. Este tanque siempre va a estar lleno por cualquier inconveniente siempre contar con agua.

OSMOSIS INVERSA:

Cuando se requiera usar el agua pasará primero por el proceso de osmosis inversa que consiste en la desmineralización del agua. Dejandola en H2O como su estado puro. Pero esta agua sigue siendo no apta para el consumo humano por lo que pasará al siguiente proceso de agregado de minerales.

AGREGADO DE MINERALES:

En este proceso se le agregará al agua previamente desmineralizada los minerales útiles, los cuales son Calcio, Carbonatos, Nitratos, Cloruros, Sulfatos, Sílice y PH. Una vez terminado el proceso se procede a llenar los tanques de mezcla que contienen 30mil litros. Si lo que se deseaba fabricar eran las botellas de agua, estos tanques alimentan directamente a la maquina de llenado

Gaseosas:

MEZCLADO:

En este proceso se fabrica el jarabe de las gaseosas, ya sea pomelo o lima-limón. Se tienen dos tanques de agua de 30 mil litros donde se hacen las mezclas, estos tanques están cargados de agua y se procede a agregar los componentes explicados en el BOM para su fabricación. Mientras un tanque está siendo usado el otro ya esta siendo preparado para su posterior uso y así sucesivamente.

CARBONATADOR:

La mezcla con la gaseosa antes de entrar a la maquina de llenado pasa por esta zona donde previamente es enfriada a 4 grados y luego carbonatada, es decir, se le agrega el gas a la gaseosa. Previamente se tiene que enfriar para que la bebida tome más gas que si fuera en temperatura ambiente

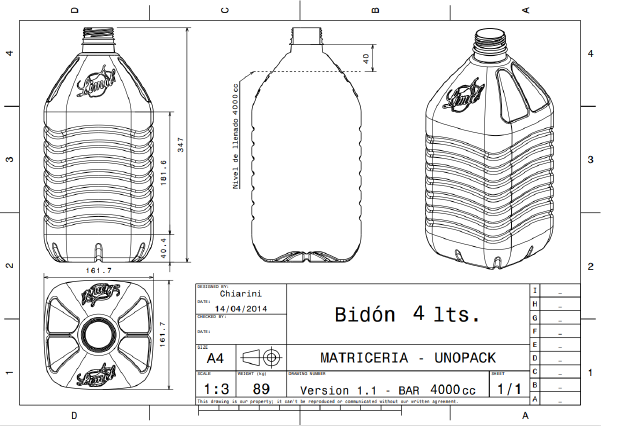

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Los lotes serán de 80 packs

Donde cada pack contiene 6 botellas

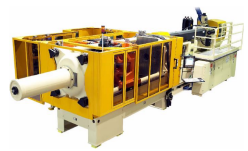

Máquina Husky HyPET 225 HPP 4.0 Preform Injection Moulding system

La misma comprende el proceso de Inyección y Secado

Inyectora de plástico Husky HyPET 225 HPP 4.0 P100 / 110E E100:

- Co de 3 posiciones que incluye servo robot y enfriamiento posterior del molde

- Repuestos de máquinas

- Finalización de la inyección después de un corte de energía

- Supresión de sobretensión

- Paquete de repuestos

- Alineación de moldes integrada

- Anillo para el cuello con enfriamiento mejorado

- Detección de piezas ópticas

Secador de resina Husky con paquete de alto rendimiento:

- Secador mono-tolva en plataforma

- Tolva y conductos de acero inoxidable

- Cargador de tolva integrado

- Distancia máxima de tracción de 25 m

- Control integrado Polaris

- Paquete de repuestos

Características:

| Capacidad | 9600 u/h |

| Molde completo | 48 cavidades |

| Peso de preforma | 16 gr |

| Diámetro del cuello | 28 mm |

| Voltaje | 400 V |

| Frecuencia | 50 Hz |

| Tipo de máq. | Trifásica |

| Peso | 2000 kg |

| Dimensiones | 3m(L)*2m(W)*1.5m(H) |

https://www.machinepoint.com/machinepoint/inventory.nsf/idmaquina/300042936?opendocument&ln=es

https://www.petmachinery.com/es/product/husky-hypet-225-hpp-4-0-preform-injection-moulding-system/

Sopladora KRUPP CORPOPLAST

Posee un clasificador de rollos y una tolva de alimentación para preformas

Características:

| Capacidad | 10000 b/h |

| Estaciones de soplado | 10 |

| Vol. mín. botella | 0.2 l |

| Vol. máx. botella | 4 l |

| Diámetro máx. de botella | 126 mm |

| Altura máx. de botella | 350 mm |

| Aire de soplado | 40 bares |

| Voltaje | 280 V |

| Frecuencia | 50 Hz |

| Tipo de máq. | Trifásica |

| Peso | 1500 kg |

| Dimensiones | 2.5m(L)*1.5m(W)*2m(H) |

https://www.exapro.es/krupp-corpoplast-b80-p00805089/

Etiquetadora en rollos TREINE 4500

Recambios rápidos

Aplicación precisa de etiquetas

Repuestos económicos

Características:

| Capacidad | 20000 b/h |

| Ancho de rollo | 25.4 mm a 209.6 mm |

| Diámetro | 44.5mm a 127mm |

| Presión de aire | 5.52 bar |

| Voltaje | 240 V |

| Frecuencia | 50/60 Hz |

| Tipo de máq. | Trifásica |

| Peso | 1200 kg |

| Dimensiones | 1.5m(L)*1m(W)*2m(H) |

Monobloque de llenado isobárico

Máquina para el llenado y posterior tapado de bebidas gasificadas, agua mineral con gas y sin gas, jugos y bebidas isotónicas.

Disponible para tamaños de botellas entre 0,125 a 6000 ml

Capacidad productiva = 15000 botellas/hr

Cuenta con 32 picos para el enjuagado, 40 picos para el llenado y 8 picos para el tapado

https://www.sipasolutions.es/es/catalogo/llenado/isofill

Codificadora Inkjet Videojet 1040

| Capacidad | 15000 botellas/hs |

| Cabezales de impresión | 1 (60 micras) |

| Tintas | Basadas en colorantes tintóreos |

| Máximo de líneas de impresión | 3 |

| Protección medioambiental | Estándar IP43 |

| Intervalo de mantenimiento | 3000 horas (cambio de filtro) |

| Capacidad de almacenamiento de mensajes | 15 |

| Cartucho inteligente | Incluido |

| Módulos del cabezal de impresión Plug & Play | Incluido |

| USB | Incluido |

| Comunicaciones | Entrada de detección de producto |

| Dynamic Calibration | Sí |

| Pantalla (Interfaz del usuario) | Pantalla táctil LCD de 7 in |

Envolvedora continua automática EV 850-50CC

Características:

| Capacidad por maq | 7500 b/h |

| Cantidad de máq. | 2 |

| Tamaño máx. de pack | 300 mm x 500 mm x 380 mm |

| Potencia | 105 KW |

| Peso | 2000 kg |

| Dimensiones | 3m(L)*1m(W)*1.8m(H) |

http://www.tecmi.com.ar/es/index.php?pagina=ev_750_35

http://www.tecmi.com.ar/es/index.php?pagina=ev_850_50

KUKA KR 40 PA

Brazo robótico para el armado de pallets

Características:

| Productividad | 1 pallet cada 4 minutos |

| Carga máx. | 130 kg |

| Alcance | 2 m a 3.6 m |

| Peso | 700 kg |

| Potencia | 13.5 kVA |

| Dimensión del pie | 0.85 m x 0.95 m |

https://atemac.co.th/industrial-robot-automation-solutions/kuka-robots/kuka-kr40-pa/

Consumos de energía, agua y otros servicios.

| Maquina | Consumo (kW) | Cant. Horas por mes | Consumo mensual (kWh) |

|---|---|---|---|

| Inyectora | 168 | 220 | 36894 |

| Sopladora | 450 | 350 | 157500 |

| Etiquetado | 8 | 350 | 2800 |

| Monoblock | 325 | 350 | 113750 |

| Grabadora | 3 | 350 | 1050 |

| Armado de pack TECMI | 4,5 | 300 | 1350 |

| Robot KUKA | 13,5 | 300 | 4050 |

| Paletizadora | 2 | 250 | 500 |

| Oficinas | - | - | 1000 |

| Cocina | - | - | 1589 |

| Luminaria | - | - | 1200 |

| Total | 321683 |

Se estipula que en promedio con el uso de la cocina, los vestuarios y algunos procesos productivos como el mezclado o llenado se consumirá 9500 litros de agua por mes en la planta.

También se contará con instalación de WiFi para el buen funcionamiento de las tareas administrativas

Mantenimiento y medios de control (máquinas, tareas, etc.).

Todas las maquinas son limpiadas al final de cada jornada pero la que requiere mas mantenimiento es la llenadora ya que es sumamente importante mantenerlas limpias para la buena calidad de la bebida

Las maquinas llenadoras son limpiadas con un acido peracético que limpia, higieniza y desinfecta la maquina. Este proceso se hace todos los días al finalizar la jornada.

También se hace un mantenimiento preventivo en todas las maquinas una vez cada dos meses para evitar cualquier accidente o mal funcionamiento de las maquinas

Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Para asegurar que solo el personal autorizado podrá entrar en determinadas áreas de la planta de producción unos días y horarios concretos, se contara con un sistema de control de acceso, a través de lectores, que concedan el paso mediante un identificador personal, que será una tarjeta.

También contaremos con salidas de emergencia que aseguren una evacuación rápida y efectiva ante esta. En caso que esta emergencia sea un incendio contaremos con matafuegos distribuidos por la planta y con sistemas de detección de llama que al activarse enciendan rociadores.

Además, en los tableros eléctricos estará instalado al menos un disyuntor diferencial asociado al interruptor general de alimentación del tablero.

Por último, se le brindara al personal EPP (Elementos de Protección Personal) para las operaciones donde se identifiquen riesgos que tengan el potencial de causar lesiones o enfermedades ocupacionales.

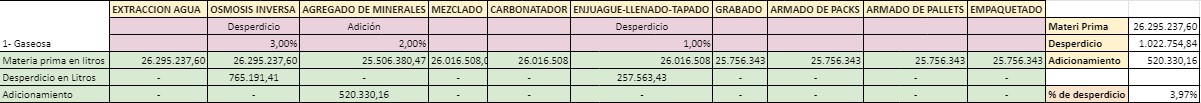

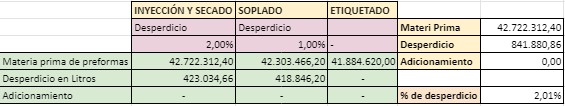

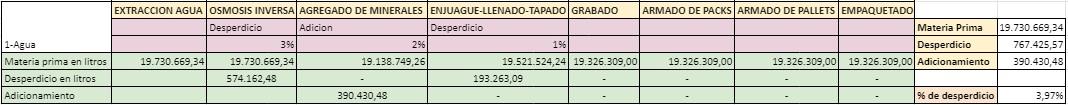

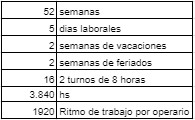

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías.

Contamos con un almacenamiento tipo rack con una capacidad de 875 pallets, es decir 70000 packs de bebidas para entregar. Por lo que siempre habrá stock para cargar en los camiones y no habrá tiempo intermedio de entrega. Los camiones vienen a comprar pallets y en el momento ya los tienen disponibles.

Nuestro método de venta es pick-up en la planta por lo que no hay envío de mercadería sino que vienen los camiones a buscarlas cuando les sea necesario.

Tamaños y frecuencias de compras.

Nuestros productos se venderán en lotes de 80 packs de bebidas en cada pallet (6 botellas en cada pack).

Cada día vienen camiones a la planta, de mediano y grande tamaño para comprar nuestros pallets y distribuirlos por kioskos, supermercados y almacenes.

La frecuencia de compra varía según la estacionalidad ya que en verano se consume más que en invierno y diciembre es el mes mas demandado ya que es verano y están todas las fiestas pero en promedio vienen 10 camiones medianos a los cuales se venden 10 pallets a cada uno y 5 camiones grandes los cuales les vendemos 20 pallets a cada uno

Cálculos de los ejercicios 6 a 11 de la Guía.

No consideramos que era necesario realizar estos puntos para la mezcla debido a que no tendremos stock de semielaborado entonces decidimos basarnos en las botellas que será la que contiene todo el producto.

Determinación del Personal.

Organigrama de toda la empresa.

Descripción y calificación necesaria de los Puestos de Trabajo.

Dueño y Gerente General: Es la figura líder de la empresa. Deberá tener el conocimiento necesario y las aptitudes para la toma de decisiones. Es quien se encarga de relacionarse con todas las partes del proceso, también deberá relacionarse con terceros y encargarse del correcto funcionamiento de la planta en su totalidad.

Producción: En esta área se encuentra el gerente de producción, el cual es un ingeniero industrial, ya que requiere conocimientos en los procesos técnicos y organizacionales. El mismo se encarga de coordinar a todo el personal técnico que efectuará los procesos de producción y el encargado de responder a la gerencia general.

Mantenimiento: Realizara todos los procesos de mantenimientos, deberá responder ante la Gerencia de Producción. Debe ser una persona con estudios en Mantenimiento, con título correspondiente.

Llenado: Se requiere que tenga conocimientos técnicos en el área. Tendrá a su cargo la supervisor del proceso de llenado, asegurando la calidad del mismo. Deberá responder ante la Gerencia de Producción.

Soplado: Se requiere que tenga conocimientos técnicos en el área. Tendrá a su cargo la supervisor del proceso de soplado, asegurando la calidad del mismo. Deberá responder ante la Gerencia de Producción.

Inyección: Se requiere que tenga conocimientos técnicos en el área. Tendrá a su cargo la supervisor del proceso de inyección, asegurando la calidad del mismo. Deberá responder ante la Gerencia de Producción.

Elaboración: Se requiere que tenga conocimientos técnicos en el área. Tendrá a su cargo la supervisor del proceso de Elaboración, asegurando la calidad del mismo. Deberá responder ante la Gerencia de Producción.

Almacenaje: El mismo supervisara la distribución y ubicación tanto la Materia Prima como los Productos terminados en el Depósito. Deberá responder ante la Gerencia de Producción.

Seguridad y vigilancia: En este caso las personas encargadas tienen que tener los estudios o cursos correspondientes al área, y se encargaran de vigilar y proteger la empresa.

Técnicos: Serán quienes realicen las tareas de las maquinas, que requieran conocimientos técnicos, siguiendo los lineamientos que bajará el supervisor. Deben ser especialistas.

Operarios: Deben ser personas con experiencia previa en la tarea, es recomendable que tengan una tecnicatura hecha y también debe recibir capacitación propia en el puesto.

Administración: Debe ser una persona con conocimientos en contaduría o administración de empresas, ya que deberá llevar a cabo los temas administrativos-financieros.

Contabilidad: En esta sección se requiere de un contador, para que pueda llevar adelante estas tareas, como por ejemplo el balance de la empresa.

Expedición: En la sección de expedición, se recomienda un perito mercantil, ya que se encargara del registro de mercaderías, pedidos, entre otros.

Comercial: La persona a cargo de esta área, ya sea un ingeniero o licenciado, se encargara de coordinar y llevar a cabo los procesos comerciales, teniendo en cuenta los requerimientos de la organización, para poder generar así los canales que nos conecten con los clientes y poder llevar adelante las actividades de Marketing.

Ayudante: Puede ser un estudiante que este haciendo una pasantia, o un licenciado recién recibido, el cual con el fin de aprender las tácticas comerciales, ayudara al encargado del área con las tareas que le sean asignadas.

Listado de Equipos Auxiliares, Muebles y Útiles.

| Item | Cantidad |

|---|---|

| Amoblamiento para herramientas | 2 |

| Elementos de protección personal | 30 |

| Matafuegos | 4 |

| Luces de emergencia | 6 |

| Ventiladores | 6 |

| Aire acondicionado frío/calor | 1 |

| Dispensers de agua fría/caliente | 4 |

| Cestos de residuos | 5 |

| Computadoras | 6 |

| Heladera | 1 |

| Cafetera | 2 |

| Escritorios | 6 |

| Sillas | 12 |

| Mesa de reuniones | 1 |

| Impresoras | 2 |

| Teléfono móvil | 6 |

| Módem-Router | 1 |

| Detectores de humo | 4 |

| Botiquín | 1 |

| Lockers | 40 |

Anteproyecto de Planta.

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).

Plano mostrando el recorrido de los materiales.

Cronograma de ejecución