Diferencia entre revisiones de «2022/Grupo6/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestran 46 ediciones intermedias de 5 usuarios) | |||

| Línea 33: | Línea 33: | ||

|3 | |3 | ||

|9 | |9 | ||

| | |2 | ||

| | |6 | ||

|1 | |1 | ||

|3 | |3 | ||

| Línea 116: | Línea 116: | ||

|2 | |2 | ||

|- | |- | ||

| | |Cercania a mercados potenciales | ||

|1 | |1 | ||

|2 | |2 | ||

| Línea 128: | Línea 128: | ||

|4 | |4 | ||

|4 | |4 | ||

|- | |||

|Disponibilidad de energía eléctrica | |||

| | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|- | |||

|Disponibilidad de parques industriales | |||

| | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|Si | |||

|Pasa | |||

|- | |- | ||

|Totales | |Totales | ||

| Línea 138: | Línea 164: | ||

|'''81''' | |'''81''' | ||

| | | | ||

| | |71 | ||

| | | | ||

|80 | |80 | ||

| Línea 562: | Línea 588: | ||

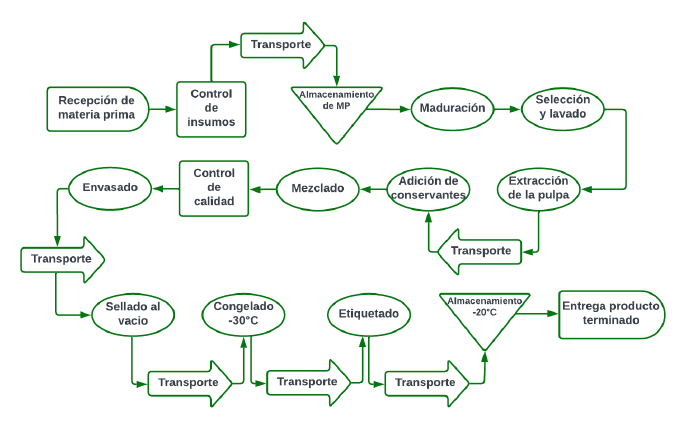

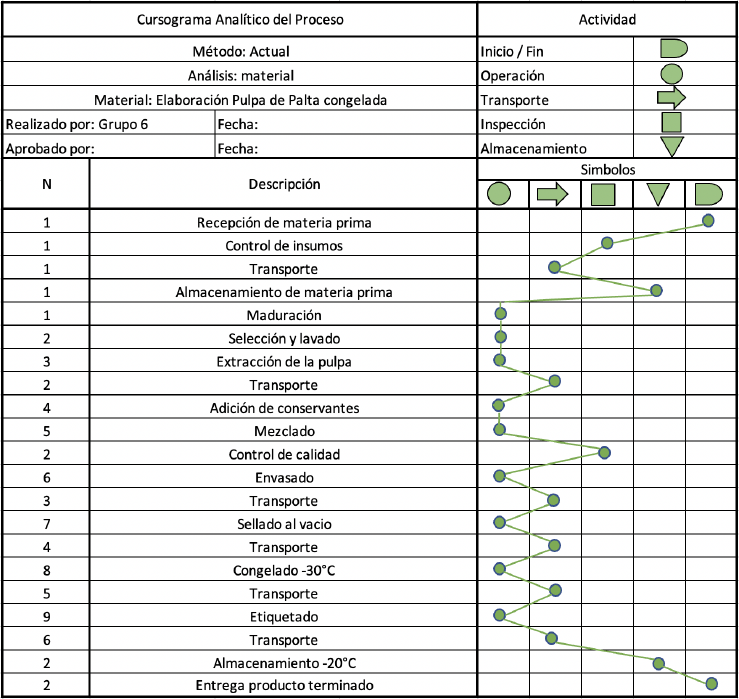

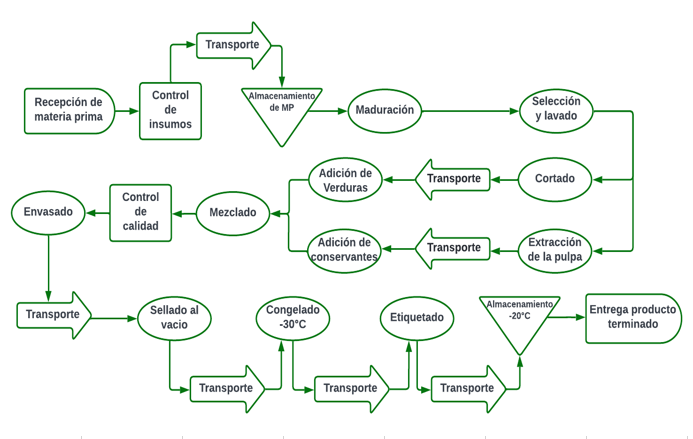

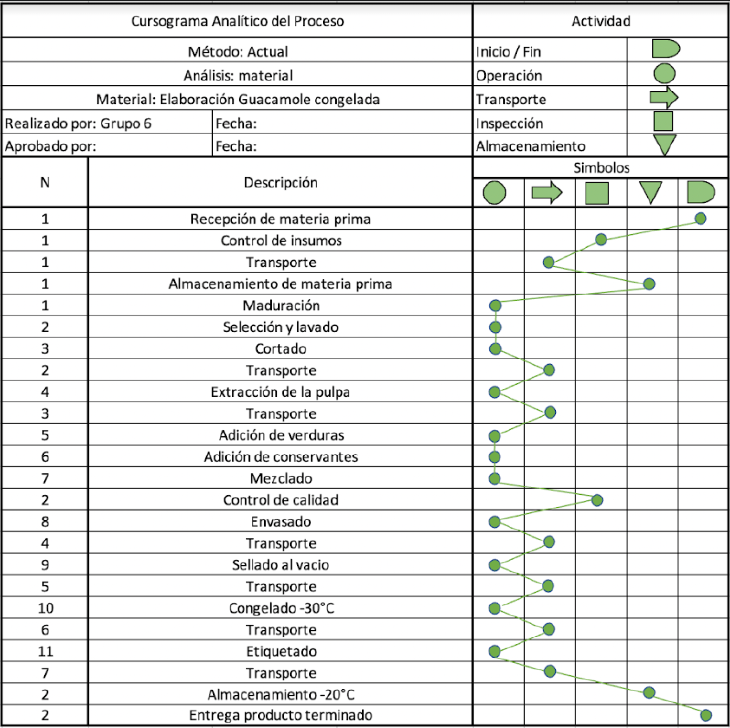

=== <u>Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos</u> === | === <u>Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos</u> === | ||

==== ''Pulpa de palta congelada.'' ==== | ==== ''Pulpa de palta congelada.'' ==== | ||

[[Archivo:Diagrama de | [[Archivo:Diagrama de flujo producto pulpa de palta congelada.png|alt=|miniaturadeimagen|686x686px|Diagrama de flujo producto pulpa de palta congelada.|no]] | ||

[[Archivo:Cursograma | [[Archivo:Cursograma analítico del proceso 1.png|alt=|miniaturadeimagen|739x739px|Cursograma analítico del proceso 1|no]] | ||

==== ''Guacamole congelado.'' ==== | ==== ''Guacamole congelado.'' ==== | ||

[[Archivo: | [[Archivo:Cursograma analitico del proceso.png|no|miniaturadeimagen|693x693px]] | ||

[[Archivo:Cursograma analitico del proceso 1.png|no|miniaturadeimagen|730x730px]] | |||

[[Archivo: | |||

=== <u>Descripción de cada etapa del proceso productivo:</u> === | === <u>Descripción de cada etapa del proceso productivo:</u> === | ||

| Línea 587: | Línea 612: | ||

* '''Etapa 8 - Transporte y almacenamiento''' | * '''Etapa 8 - Transporte y almacenamiento''' | ||

Se trasladan las cajas hacia una cava que se encuentre a temperatura de congelación hasta que se distribuya a los puntos de venta. | Se trasladan las cajas hacia una cava que se encuentre a temperatura de congelación hasta que se distribuya a los puntos de venta. | ||

=== <u>Proceso Productivo Del Subproducto.</u> === | |||

Nuestro subproducto son sorbetes biodegradables, que se degradan en 280 días aproximadamente. La composición de los mismos es de 60% biopolímeros de semilla de palta y 40% compuestos orgánicos sintéticos que ayudan a darle las excelentes propiedades mecánicas y físicas a nuestros productos. El proceso consiste en la extracción de una molécula de la semilla de la palta, que luego se sintetiza para convertirse en biopolímero, se moldea y finalmente se obtiene plástico biodegradable. | |||

El uso de sorbetes en locales gastronómicos es algo básico desde el punto de vista de su funcionalidad, y desde que se prohibieron el uso de los compuestos por poliestireno (PS) se intentó de diversas formas reemplazarlos, pero nunca llegaron a satisfacer la demanda existente. | |||

El proceso empieza en una cortadora, la cual tiene el fin de reducir el volumen de la semilla. Luego se procede al licuado en la licuadora industrial, donde se agrega agua y bisulfato de sodio. De este proceso se pasa a tamizar y sedimentar, proceso que se realiza en barriles con coladores de tela. Con el semielaborado ya separado físicamente, se pasa al secado en bandejas de silicona, donde se coloca la totalidad de la mezcla y se procede a introducir dentro de un horno semi-industrial (precalentado a 65°C por alrededor de 41,45 horas). El semielaborado que sale del horno es el almidón de la semilla de la palta. | |||

Se realiza la mezcla de las materias primas: almidón de la semilla de aguacate, glicerina, y ácido esteárico para alimentar la extrusora generadora de pajitas biodegradables. | |||

La cantidad de kilos a producir por año depende del nivel de desperdicios en la despulpadora, de los cuales un 90% corresponde a las semillas, teniendo un total de materia prima de 99000. El 60% del peso de la materia prima se puede convertir en Producto terminado, permitiendo producir 59500 kilogramos de pajitas biodegradables, arrojando un equivalente de 29.500.000 unidades y corresponden a 60.000 envases de 500 unidades cada uno (ofreciendolos a un precio de venta de 2700$/15 USD). | |||

== '''Determinación de las máquinas e instalaciones. Cálculos''' == | == '''Determinación de las máquinas e instalaciones. Cálculos''' == | ||

| Línea 611: | Línea 647: | ||

* Cotización : 3000 usd | * Cotización : 3000 usd | ||

Cinta transportadora que permite la selección de las paltas de forma manual. | Cinta transportadora que permite la selección de las paltas de forma manual. | ||

'''<u>Cinta Transportadora (mezcladora a dosificadora)</u>''' | |||

[[Archivo:Cinta transportadora 2.png|no|miniaturadeimagen|Cinta transportadora '''<u>(mezcladora a dosificadora)</u>''']] | |||

* Origen : Argentina | |||

* Consumo: 1,6 kw | |||

* Medidas 1500x400x1500(mm) | |||

* Capacidad: 1500 kg/hr | |||

* Cotización : 4000 usd | |||

'''<u>Carro de transporte</u>''' | |||

[[Archivo:Carro de transporte.png|no|miniaturadeimagen|Carro de transporte de paquetes dosificadora-]] | |||

* Origen : Argentina | |||

* Medidas: 900x800x400 (mm) | |||

* Niveles: 3 | |||

* Capacidad: 16 sobres de 1kg c/nivel. | |||

* Cotización : 400 usd | |||

==== '''<u>Despulpadora</u>''' ==== | ==== '''<u>Despulpadora</u>''' ==== | ||

| Línea 673: | Línea 724: | ||

* Medidas: 230 cm x 230 cm x 230 cm | * Medidas: 230 cm x 230 cm x 230 cm | ||

* Cotización: 4000 USD | * Cotización: 4000 USD | ||

=== Subproducto: === | |||

==== <u>Licuadora industrial</u> ==== | |||

[[Archivo:Licuadora industrial.png|no|miniaturadeimagen|Licuadora industrial]] | |||

* Origen: Perú | |||

* Consumo: 1,7 kW | |||

* Medidas: 525x390x1175 (mm) | |||

* Capacidad: 25 litros | |||

* Cotización: 850 USD | |||

==== <u>Horno</u> ==== | |||

[[Archivo:Horno 2.png|no|miniaturadeimagen|Horno acero inoxidable a gas]] | |||

* Origen: Argentina | |||

* Consumo: Gas | |||

* Medidas: 600x600x670 (mm) | |||

* Capacidad: 70 litros | |||

* Cotización: 925 USD | |||

==== <u>Extrusora</u> ==== | |||

[[Archivo:Extrusora 2 .png|no|miniaturadeimagen|Extrusora subproducto]] | |||

* Origen: Zhejiang, China | |||

* Consumo:15 kW | |||

* Medidas: 5500x500x1500 (mm) | |||

* Capacidad: 10000 piezas/h | |||

* Cotización: 11000 USD | |||

=== <u>Cálculos</u> === | === <u>Cálculos</u> === | ||

| Línea 678: | Línea 755: | ||

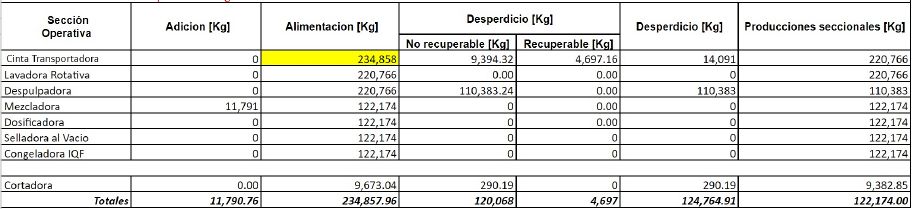

==== '''<u>Balance Anual de Material</u>''' ==== | ==== '''<u>Balance Anual de Material</u>''' ==== | ||

Teniendo en cuenta el proceso productivo seleccionado, en conjunto con el Plan de Ventas a partir del 2 Año de 122,174 Kg/Año (Régimen estacionario), la actividad industrial se desarrollará en las siguientes secciones operativas (8). | Teniendo en cuenta el proceso productivo seleccionado, en conjunto con el Plan de Ventas a partir del 2 Año de 122,174 Kg/Año (Régimen estacionario), la actividad industrial se desarrollará en las siguientes secciones operativas (8). | ||

{| class="wikitable" | |||

[[Archivo:Consolidad Balance material (2).jpg|no|miniaturadeimagen| | ! colspan="1" rowspan="2" |Sección Operativa | ||

! colspan="2" rowspan="1" |Desperdicios (Kg) | |||

|- | |||

!No recuperable | |||

!Recuperable | |||

|- | |||

|Seleccion | |||

|9,394.32 | |||

|4,697.16 | |||

|- | |||

|Lavadora Rotativa | |||

|0.00 | |||

|0.00 | |||

|- | |||

|Despulpadora | |||

|110,383.24 | |||

|0.00 | |||

|- | |||

|Mezcladora | |||

|0.00 | |||

|0.00 | |||

|- | |||

|Dosificadora | |||

|0.00 | |||

|0.00 | |||

|- | |||

|Selladora al Vacio | |||

|0.00 | |||

|0.00 | |||

|- | |||

|Congeladora IQF | |||

|0.00 | |||

|0.00 | |||

|- | |||

|Cortadora | |||

|290.19 | |||

|0.00 | |||

|} | |||

[[Archivo:Consolidad Balance material (2).jpg|no|miniaturadeimagen|913x913px]] | |||

a) Volumen total ingresado, en la primera sección operativa: '''234.858 Kg/Año''' | a) Volumen total ingresado, en la primera sección operativa: '''234.858 Kg/Año''' | ||

b) Consumo real de materia prima: '''230.161 Kg/Año''' | b) Consumo real de materia prima: '''230.161 Kg/Año''' | ||

c) Porcentaje de desperdicio operativo, en función de producción: ''' | c) Porcentaje de desperdicio operativo, en función de producción: '''102,12%''' | ||

d) Porcentaje de desperdicio real, en función de producción: ''' | d) Porcentaje de desperdicio real, en función de producción: '''98,28%''' | ||

Se alcanza este porcentaje de desperdicio real, ya que un alto pesaje de la palta esta compuesto por el carozo y la cascara ( A pesar de que luego usaremos los carozos para la produccion de un subproducto para este proceso productivo es un desperdicio no recuperable) | Se alcanza este porcentaje de desperdicio real, ya que un alto pesaje de la palta esta compuesto por el carozo y la cascara ( A pesar de que luego usaremos los carozos para la produccion de un subproducto para este proceso productivo es un desperdicio no recuperable) | ||

En cuanto a los desperdicios recuperables del proceso, | En cuanto a los desperdicios recuperables del proceso, serán aquellas paltas separadas que tengan pequeños daños o golpes y luego de descartar las partes dañadas se puedan reingresar al proceso productivo, y aquellas paltas que les falte maduracion que no se hayan detectado en el primer control, las cuales se llevaran a las piletas y luego se reingresan al proceso. | ||

==== '''<u>Ritmo de trabajo</u>''' ==== | ==== '''<u>Ritmo de trabajo</u>''' ==== | ||

| Línea 696: | Línea 811: | ||

* 15 días de vacaciones | * 15 días de vacaciones | ||

* 13 días de feriados | * 13 días de feriados | ||

* | * 100 días de fin de semana (No laborables) | ||

Quedando un saldo de | Quedando un saldo de 237 días activos por año. | ||

# Horas activas/año de las máquinas operativas: | # Horas activas/año de las máquinas operativas: 237 * 16 = '''3792 Hs''' | ||

# Horas por año trabajadas por cada operario: 3. | # Horas por año trabajadas por cada operario: 3.792 Hs/2 = '''1.896 Hs''' | ||

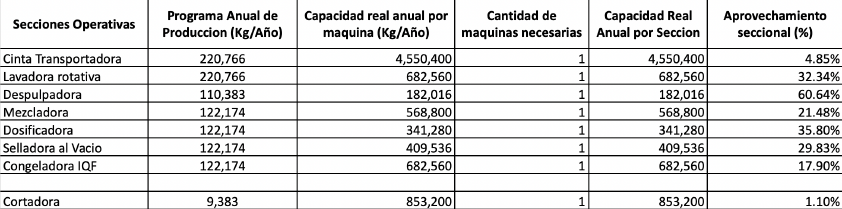

==== '''<u>Capacidad real anual de la maquinaria en cada sección operativa</u>''' ==== | ==== '''<u>Capacidad real anual de la maquinaria en cada sección operativa</u>''' ==== | ||

[[Archivo:Capacidad real anual de la maquinaria en cada | [[Archivo:Capacidad real anual de la maquinaria en cada seccion productiva.png|alt=|no|miniaturadeimagen|793x793px|Capacidad real anual de la maquinaria en cada sección operativa (3)]] | ||

==== '''<u>Cantidad de máquinas operativas por sección, capacidad real anual y su aprovechamiento en relación al programa de producción</u>''' ==== | ==== '''<u>Cantidad de máquinas operativas por sección, capacidad real anual y su aprovechamiento en relación al programa de producción</u>''' ==== | ||

[[Archivo: | [[Archivo:Cantidad de máquinas por sección, capacidad real anual y aprovechamiento.png|alt=|no|miniaturadeimagen|842x842px]] | ||

<u>Capacidad instalada:</u> El cuello de botella, al ser la máquina que mayor aprovechamiento tiene, corresponderá a la '''Despulpadora'''. Quiere decir que esta sección delimitará la capacidad instalada de la planta, la cual se vería reflejada en la salida de la última sección operativa, la congeladora IQF, en '''201,460 Kg'''. de producto terminado. | |||

== '''Determinación de la evolución de las mercaderías''' == | |||

=== <u>Consideraciones</u> === | |||

{| class="wikitable" | |||

!Año | |||

|365 | |||

|dias | |||

|- | |||

!Feriados | |||

|13 | |||

|dias | |||

|- | |||

!Fin de Semana | |||

|100 | |||

|dias | |||

|- | |||

!Vacaciones | |||

|15 | |||

|dias | |||

|- | |||

!Dias Laborales | |||

|237 | |||

|dias | |||

|- | |||

!Ritmo de trabajo | |||

|222 | |||

|dias | |||

|- | |||

!2 turnos de 8 Hs | |||

|8 | |||

|Hs. | |||

|- | |||

!Ciclo de Elaboracion | |||

|0.25 | |||

|dias | |||

|} | |||

=== <u>Producto Terminado, entregas y stock.</u> === | |||

==== <u>Tiempos de entrega y envío de las mercaderías:</u> ==== | |||

Tomando en cuenta los tiempos productivos, la capacidad a la que trabajan las máquinas y el centro de distribución con el que se contará, se determinó que los tiempos de entrega sean quincenales. | |||

El envío de las mercaderías se hará a través de un camión con caja térmica refrigerada. | |||

==== <u>Stock promedio de productos elaborados:</u> ==== | |||

{| class="wikitable" | |||

!Stock promedio de elaborados | |||

! colspan="2" rowspan="1" |Se realiza un Plan de entregas quincenal de Producto Terminado | |||

|- | |||

|Entregas c/d 15 dias | |||

|25 | |||

|quincenas/año | |||

|- | |||

|Kg por año / quincena activa | |||

|4886.96 | |||

|Kg/quincena | |||

|- | |||

|Promedio (dividido 2) | |||

|2443.48 | |||

|Kg | |||

|} | |||

=== '''<u>Consumos de materia prima.</u>''' === | |||

== ''' | ==== Tamaños y frecuencias de compras. ==== | ||

Con las instalaciones del proceso productivo ya establecidad, en un punto de localización estratégico respecto a los principales proveedores de Palta Hass, se harán '''pedidos semanales de 4933 [Kg/semana]''', teniendo en cuenta las 50 semanas activas que posee un año. | |||

A partir del Total de las necesidades anuales: 246,649 Kg: | |||

{| class="wikitable" | |||

!Adicion [Kg.] | |||

|11,791 | |||

|- | |||

!Alimentacion [Kg.] | |||

|234,858 | |||

|- | |||

!Total [Kg.] | |||

|246,649 | |||

|} | |||

Se realizo una division por cantidad de semanas activas del año para determinar la cantidad a pedir, este numero se utilizó para el calculo del stock promedio de la Materia Prima, siendo el mismo de 2,466 Kg.: | |||

{| class="wikitable" | |||

! colspan="2" |Calculo del Stock Promedio de MP | |||

|- | |||

|Compras semanales [Kg.] | |||

|4,933 | |||

|- | |||

|Stock Promedio de MP [Kg.] | |||

|2,466 | |||

|} | |||

=== | ==== Consumo de la MP Año 1 y años "n". ==== | ||

El consumo de materia prima del año 1 corresponde a 223.000 kg y los consumos de los años "n" corresponden a 242.200 kg. | |||

{| class="wikitable" | |||

! colspan="3" rowspan="1" |'''Consumo''' | |||

|- | |||

|'''Año''' | |||

|'''1''' | |||

|'''2 a n''' | |||

|- | |||

|'''Consumo de MP [Kg]''' | |||

|223,007.83 | |||

|242,241.75 | |||

|} | |||

==== Cálculo del consumo de MP: ==== | |||

Para determinar el consumo se realizo la siguiente cuenta: Produccion + Mermas y Desperdicion + Variacion De La Mercaderia en Proceso. | |||

Siendo la mercadería en proceso igual a 264 Kg. tanto como para el año 1, como para los años "n": | |||

=== | Mercaderia en Proceso = "alimentación" / "ritmo de trabajo" x "ciclo de elaboración" | ||

{| class="wikitable" | |||

! colspan="3" |'''Calculos Mercaderia en Proceso''' | |||

|- | |||

|'''Alimentacion''' | |||

|234,858 | |||

|Kg | |||

|- | |||

|'''Ritmo de Trabajo''' | |||

|222 | |||

|Dias | |||

|- | |||

|'''Ciclo de elaboracion''' | |||

|0.25 | |||

|Dias | |||

|- | |||

|'''Mercaderia en Proceso''' | |||

|264.48 | |||

|Kg | |||

|} | |||

Se utilizó la variación de dicha mercadería en proceso para el cálculo del cosumo: | |||

{| class="wikitable" | |||

! colspan="3" |Consumo de MP | |||

|- | |||

|'''Año''' | |||

|'''Año 1''' | |||

|'''Año 2 a n''' | |||

|- | |||

|'''Producción''' | |||

|111550 | |||

|122174 | |||

|- | |||

|'''Mermas y desperdicios''' | |||

|111193 | |||

|120068 | |||

|- | |||

|'''Variacion de M. en Proceso''' | |||

|264 | |||

|0 | |||

|- | |||

|'''Consumo de materias primas''' | |||

|223008 | |||

|242242 | |||

|} | |||

<nowiki>*</nowiki>Mermas y desperdicios extraídos de Balance Anual de Material. | |||

=== '''<u>Periodo de Puesta en Marcha y año 1</u>''' === | |||

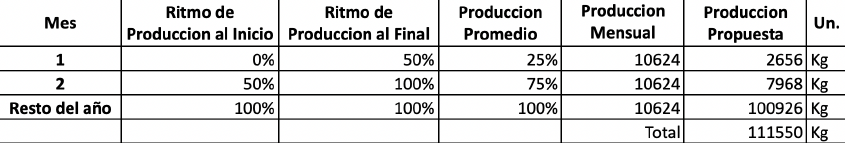

Entendiendo el Lead Time del Ciclo productivo, junto con su grado de dificultad y fácil acceso a Materias Primas, se determinó que el Periodo de Puesta Marcha serán 2 meses. | Entendiendo el Lead Time del Ciclo productivo, junto con su grado de dificultad y fácil acceso a Materias Primas, se determinó que el Periodo de Puesta Marcha serán 2 meses. | ||

El Volumen mensual promedio de producción en estado de régimen es: | El Volumen mensual promedio de producción en estado de régimen es '''10.623,83 [Kg/Mes].''' Dicho valor sale de la cuenta: 122.174 [Kg/Año] / 11,5 [Meses] = '''10.623,83 [Kg/Mes]''' | ||

==== Produccion puesta en marcha y el resto del año 1: ==== | |||

[[Archivo:Producción periodo puesta en marcha.png|845x845px]] | |||

==== Desperdicios puesta en marcha y el resto del año 1: ==== | |||

{| class="wikitable" | |||

! colspan="2" rowspan="1" |'''Desperdicios no recuperables del año 1''' | |||

!% | |||

!Kg | |||

|- | |||

| colspan="2" rowspan="1" |'''Puesta en marcha''' | |||

|15% | |||

|12,006.77 | |||

|- | |||

| colspan="2" rowspan="1" |'''Resto''' | |||

|0 | |||

|99,186.40 | |||

|- | |||

| colspan="2" rowspan="1" |'''Total''' | |||

| | |||

|111,193.18 | |||

|} | |||

=== <u>Cuadro de Evolución de la Mercadería</u> === | |||

{| class="wikitable" | |||

! colspan="2" rowspan="1" |'''Cuadro De Evolucion De La mercaderia''' | |||

!'''Unidad''' | |||

!'''Año 0''' | |||

!'''Año 1''' | |||

!'''Año 2 al 5''' | |||

|- | |||

|'''Ventas''' | |||

|'''PT''' | |||

|Kg | |||

| | |||

|109,106.69 | |||

|122,174.00 | |||

|- | |||

|'''Stock promedio de elaborados''' | |||

|'''PT''' | |||

|Kg | |||

| | |||

|2,443.48 | |||

|2,443.48 | |||

|- | |||

|'''Producción''' | |||

|'''PT''' | |||

|Kg | |||

| | |||

|111,550.17 | |||

|122,174.00 | |||

|- | |||

|'''Mermas y desperdicios''' | |||

|'''MP''' | |||

|Kg | |||

| | |||

|111,193.18 | |||

|120,067.75 | |||

|- | |||

|'''Mercadería en proceso''' | |||

|'''MP''' | |||

|Kg | |||

| | |||

|264.48 | |||

|264.48 | |||

|- | |||

|'''Consumo de materias primas''' | |||

|'''MP''' | |||

|Kg | |||

| | |||

|223,007.83 | |||

|242,241.75 | |||

|- | |||

|'''Stock promedio de materias primas''' | |||

|'''MP''' | |||

|Kg | |||

|20,422.43 | |||

|2,466.49 | |||

|2,466.49 | |||

|- | |||

|'''Compras de materias primas''' | |||

|'''MP''' | |||

|Kg | |||

|20,422.43 | |||

|205,051.89 | |||

|242,241.75 | |||

|} | |||

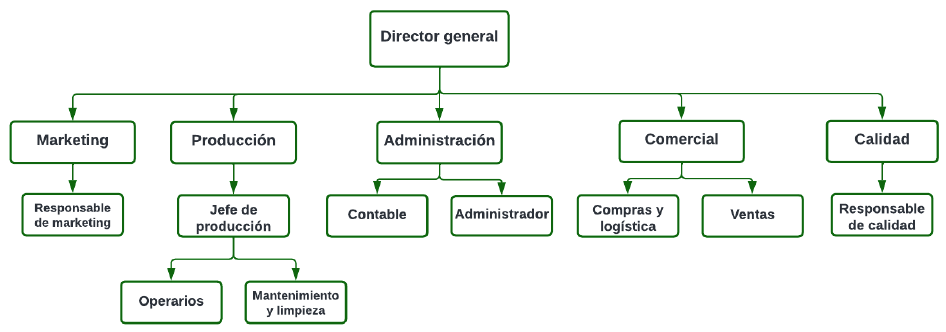

== '''Determinación del Personal''' == | == '''Determinación del Personal''' == | ||

| Línea 851: | Línea 1190: | ||

* Cesto de basura (11) | * Cesto de basura (11) | ||

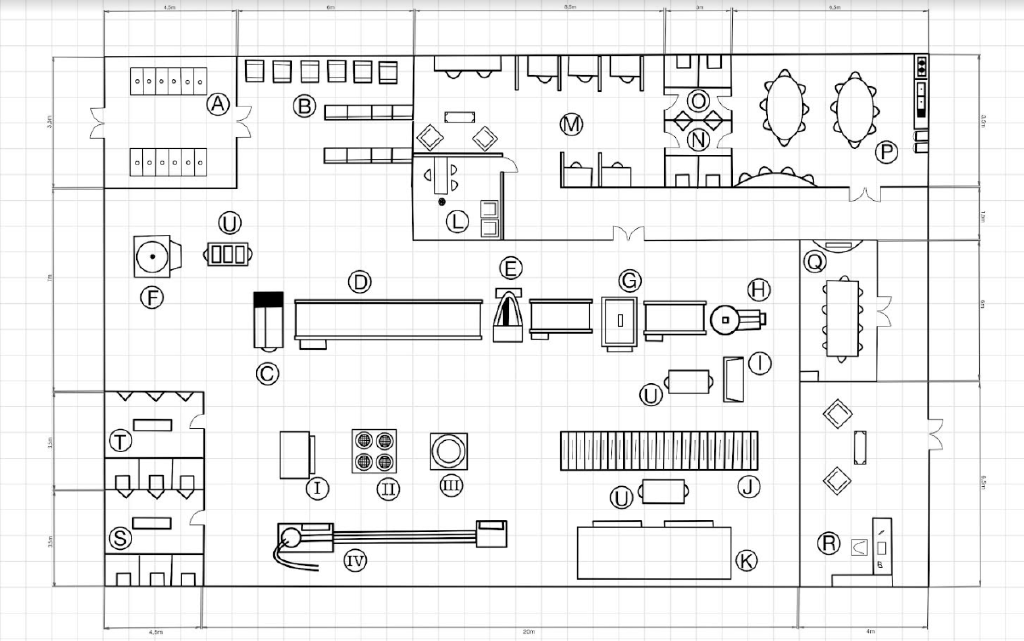

== '''Anteproyecto de Planta''' == | == '''Anteproyecto de Planta''' == | ||

[[Archivo: | [[Archivo:Anteproy1.png|miniaturadeimagen|1024x1024px|alt=|no]] | ||

[[Archivo: | [[Archivo:Lista.png|miniaturadeimagen|alt=|no]] | ||

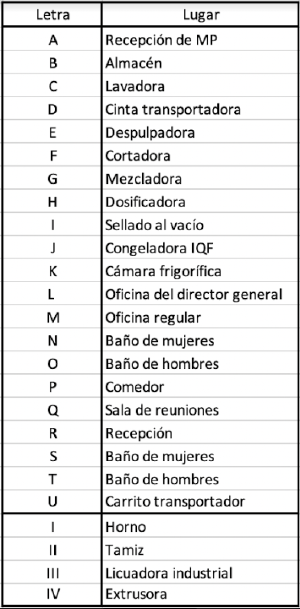

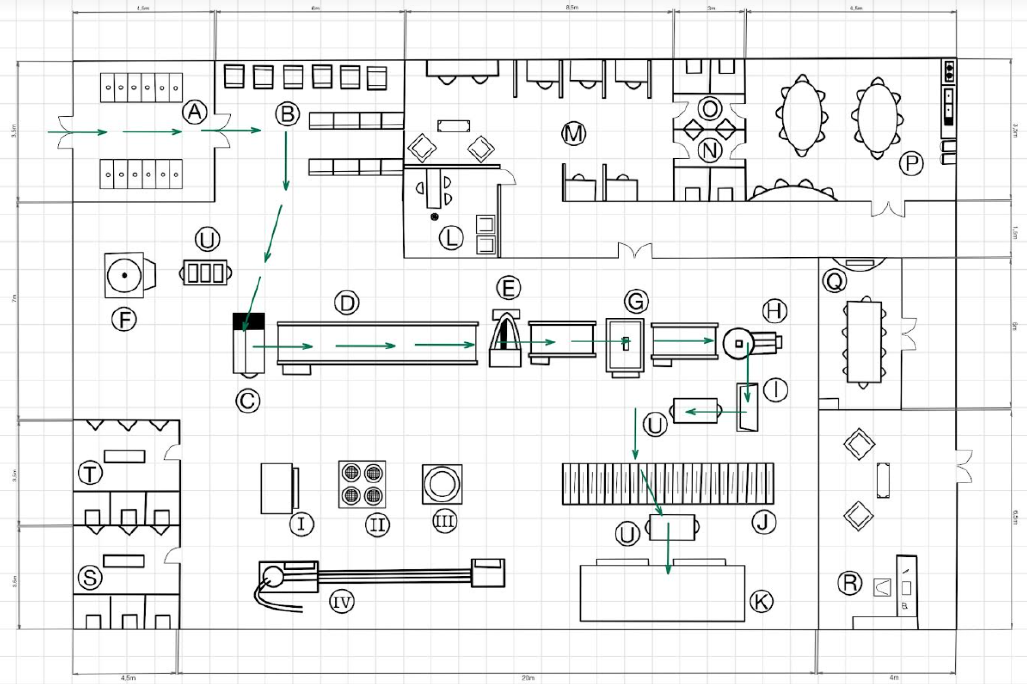

=== <u>Plano mostrando el recorrido de materiales</u> === | |||

Pulpa de palta congelada | |||

[[Archivo:Anteproy2.png|no|miniaturadeimagen|1027x1027px]] | |||

Guacamole congelado | |||

[[Archivo:Anteproy3.png|no|miniaturadeimagen|1026x1026px]] | |||

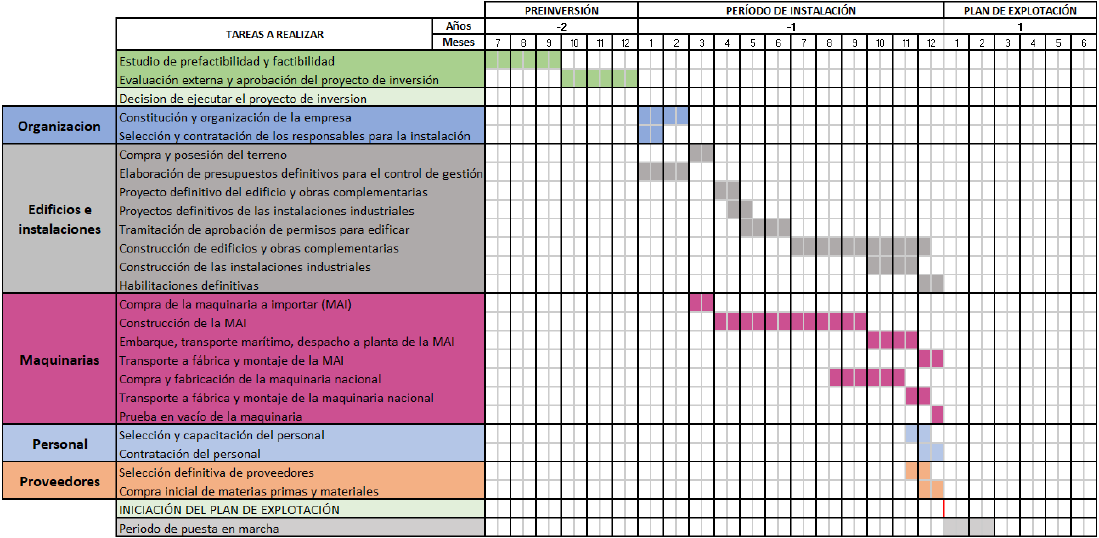

== '''Cronograma de ejecución''' == | == '''Cronograma de ejecución''' == | ||

[[Archivo:Cronograma de Ejecución - Pulpa de Palta Congelada.png|no|miniaturadeimagen|1099x1099px]] | [[Archivo:Cronograma de Ejecución - Pulpa de Palta Congelada.png|no|miniaturadeimagen|1099x1099px]] | ||

<references /> | <references /> | ||

Revisión actual - 21:31 17 oct 2022

Determinación de la Localización

Se realizó un análisis de localización tanto de la planta como la localización de un centro de distribución.

En la provincia de Córdoba se encuentra la localidad de Río Segundo donde será la localización de la planta, esta se encuentra sobre la ruta 9 a 40 km de la Ciudad Córdoba. Se determinó mediante el uso de una matriz de decisión, la cual se presenta a continuación:

| LOCALIZACION | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Factor/Ponderación | Tucuman | Mendoza | Cordoba | Santa Fe | AMBA | ||||||

| DRfa | IRfp X DRfa | DRfa | IRfp X DRfa | DRfa | IRfp X DRfa | DRfa | IRfp X DRfa | DRfa | IRfp X DRfa | ||

| Proximidad a MP nacional | 3 | 5 | 15 | 2 | 6 | 3 | 9 | 2 | 6 | 1 | 3 |

| Proximidad a MP impotrada | 3 | 3 | 9 | 4 | 12 | 2 | 6 | 2 | 6 | 4 | 12 |

| Valor y Disponibilidad de terrenos | 4 | 4 | 16 | 4 | 16 | 3 | 12 | 2 | 8 | 1 | 4 |

| Medios de transporte | 4 | 2 | 8 | 2 | 8 | 5 | 20 | 5 | 20 | 5 | 20 |

| Proximidad al mercado consumidor | 5 | 1 | 5 | 3 | 15 | 4 | 20 | 4 | 20 | 5 | 25 |

| Disponibilidad de mano de obra | 2 | 3 | 6 | 2 | 4 | 5 | 10 | 3 | 6 | 5 | 10 |

| Costo servicios | 1 | 2 | 2 | 1 | 1 | 3 | 3 | 3 | 3 | 2 | 2 |

| Cercania a mercados potenciales | 1 | 2 | 2 | 4 | 4 | 1 | 1 | 2 | 2 | 4 | 4 |

| Disponibilidad de energía eléctrica | Si | Pasa | Si | Pasa | Si | Pasa | Si | Pasa | Si | Pasa | |

| Disponibilidad de parques industriales | Si | Pasa | Si | Pasa | Si | Pasa | Si | Pasa | Si | Pasa | |

| Totales | 63 | 66 | 81 | 71 | 80 | ||||||

- Cercanía a la Materia Prima:

Para el proyecto es de vital importancia la cercanía a la materia prima, ya sea palta nacional o importada. Por eso se hizo foco en Tucumán, que es la principal provincia productora del país; también en Mendoza, por su cercanía a zonas productivas y a la conexión con Chile (este país satisface gran parte de la demanda, cuando la estacionalidad del producto así lo requiere); también se consideró Buenos Aires por su cercanía a puertos y la accesibilidad que tiene para conseguir la fruta.

- Proximidad al mercado:

El análisis sobre este factor se basó en los datos de la cantidad de habitantes objetivo, tomado a cada una de las provincias de nuestra estrategia de plaza y la distancia de ellas a las diferentes opciones se estableció la ponderación. Por otro lado se buscó la cercanía a los principales asentamientos urbanos, por eso dentro de la matriz se encuentran Córdoba y Santa Fe, además de las ya mencionadas Tucuman, Mendoza y Buenos Aires.

- Disponibilidad de transporte:

Es un punto importante dado que es necesario el transporte en vehículos refrigerados para no cortar con la cadena de frío. En todas las opciones de ciudades encontramos proveedores de servicios capaces de hacer la logística, pero consideramos que en las provincias con mayor población como Buenos Aires o Córdoba tienen mayor facilidad para los traslados a las provincias objetivo dada su ubicación y el mapa de rutas de nuestro país.

- Disponibilidad de mano de obra:

Se asignaron valores en base a la población activa de cada provincia, teniendo en cuenta que los procesos en cuestión requieren de especializaciones significativas. Consideraciones legales y políticas: Esta es una desventaja a la hora de plantear la posibilidad de la localización en el Gran Buenos Aires, ya que los impuestos y requisitos legales son menores en el resto de las provincias.

Localización del centro de distribucion:

En la provincia de Bueno Aires se encuentra la localidad de Campana, donde será la ubicacion del centro de distribucion. Se considera necesario la utilización de un centro de distribución para poder garantizar la comercialización vía e-commerce y garantizar que no se interrumpa la cadena de frío que mantiene el valor del producto. Para determinar la localización de dicho centro se utilizó el método del baricentro, el mismo relaciona lugares con sus respectivas ponderaciones y ubicaciones mediante coordenadas geográficas (latitud y longitud).

Metodo del baricentro:

| Regiones | Poblacion | Porcentaje | Latitud | Longitud |

|---|---|---|---|---|

| Aglomerado Gran Buenos Aires | 13578 | 72% | -34.606 | -58.48 |

| Gran Rosario | 1236 | 7% | -32.949 | -60.677 |

| Gran La Plata | 787 | 4% | -34.9 | -57.95 |

| Mar del Plata | 593 | 3% | -38.00395 | -57.57307 |

| Gran Santa Fe | 490 | 3% | -31.62243 | -60.70243 |

| Santiago del Estero - La Banda | 360 | 2% | -27.79896 | -64.26361 |

| Corrientes | 346 | 2% | -27.48345 | -58.82211 |

| Neuquén - Plottier - Cipolletti | 341 | 2% | -38.94067 | -68.1075 |

| Gran Posadas | 319 | 2% | -27.38587 | -55.91969 |

| Bahía Blanca | 291 | 2% | -38.70888 | -62.25397 |

| Gran Paraná | 264 | 1% | -31.74613 | -60.51599 |

| Formosa | 222 | 1% | -26.1762 | -58.18375 |

| Resultado del analisis: | ||

|---|---|---|

| Region | Latitud | Longitud |

| Campana | -34.1579117 | -58.962617 |

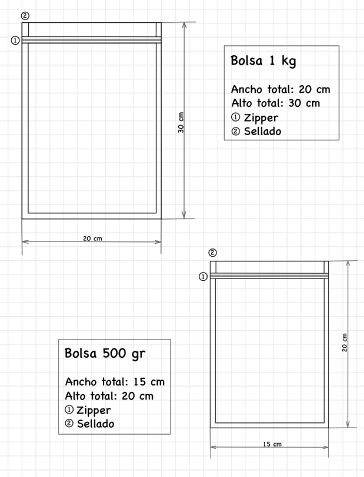

Definición Técnica del Producto

Planos y/o Dibujos

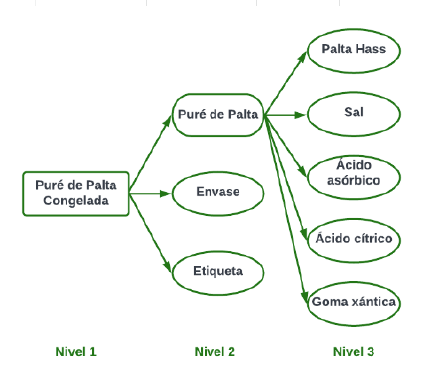

Listado de Materiales (BOM)

| Item | Código | Descripción | Nivel | Cantidad | Unidad |

|---|---|---|---|---|---|

| 1 | PPC00 | Pulpa de Palta Congelada | 1 | 1 | un. |

| 2 | PUL01 | Pulpa de Palta | 2 | 500 | gr |

| 3 | PAL01 | Palta Hass | 3 | 1 | kg |

| 4 | SAL | Sal | 3 | 4 | gr |

| 5 | ACA01 | Ácido ascórbico | 3 | 1.25 | gr |

| 6 | GXA01 | Goma Xantica | 3 | 1 | gr |

| 7 | ACC02 | Ácido citrico | 3 | 0.75 | gr |

| 8 | ETI01 | Etiqueta | 2 | 1 | un. |

| 9 | ENV01 | Envase | 2 | 1 | un. |

| Ingrediente | Porcentaje | Cantidad | Unidad |

|---|---|---|---|

| Pulpa de Palta | 99% | 495 | gr |

| Sal | 0.80% | 4 | gr |

| Ácido ascórbico | 0.25% | 1.25 | gr |

| Goma Xantica | 0.20% | 1 | gr |

| Ácido citrico | 0.15% | 0.75 | gr |

| Pulpa de palta congelada | 100% | 500 | gr |

| Item | Código | Descripción | Nivel | Cantidad | Unidad |

|---|---|---|---|---|---|

| 1 | GCO00 | Guacamole Congelado | 1 | 1 | un. |

| 2 | GUA01 | Guacamole | 2 | 500 | gr |

| 3 | PAL01 | Palta Hass | 3 | 1 | kg |

| 4 | TOM01 | Tomate | 3 | 60 | gr |

| 5 | CEB01 | Cebolla | 3 | 50 | gr |

| 6 | SAL | Sal | 3 | 4 | gr |

| 7 | PIM01 | Pimento jalapeño | 3 | 1.5 | gr |

| 8 | AJ01 | Ajo en polvo | 3 | 10 | gr |

| 5 | ACA01 | Ácido ascórbico | 3 | 1.25 | gr |

| 6 | GXA01 | Goma Xantica | 3 | 1 | gr |

| 7 | ACC02 | Ácido citrico | 3 | 0.75 | gr |

| 10 | ETI02 | Etiqueta | 2 | 1 | un. |

| 11 | ENV01 | Envase | 2 | 1 | un. |

| Ingrediente | Porcentaje | Cantidad | Unidad |

|---|---|---|---|

| Pulpa de Palta | 74% | 370 | gr |

| Tomate | 12% | 60 | gr |

| Cebolla | 10% | 50 | gr |

| Sal | 0.80% | 4 | gr |

| Pimento jalapeño | 0.30% | 1.5 | gr |

| Ajo en polvo | 2% | 10 | gr |

| Ácido ascórbico | 0.30% | 1.25 | gr |

| Goma Xantica | 0.20% | 1 | gr |

| Ácido citrico | 0.15% | 0.75 | gr |

| Pulpa de palta congelada | 100% | 500 | gr |

Especificaciones Técnicas

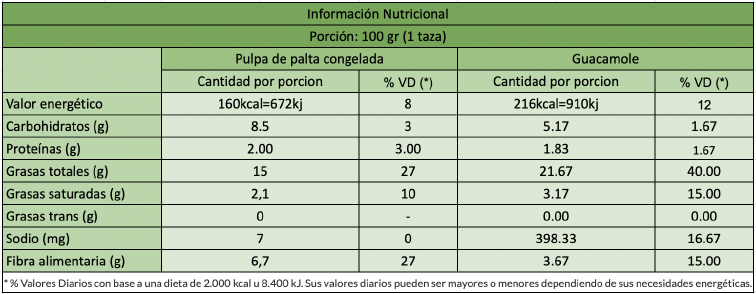

A continuación se detalla la información nutricional de nuestros productos, tanto de la pulpa de palta congelada como del guacamole congelado.

Normas Aplicables

Ambos productos que vamos a comercializar estarán declarados bajo la Ley N° 18.284 con la denominación de Código Alimentario Argentino haciendo referencia a las disposiciones higiénico-sanitarias, bromatológicas y de identificación comercial del Reglamento Alimentario. [1]

- Capítulo I “Disposiciones Generales”

- Capítulo II “Condiciones Generales de las Fábricas y Comercios de Alimentos”

- Capítulo III “De los Productos Alimenticios”

- Capítulo IV “Utensilios, recipientes, envases, envolturas, aparatos y accesorios”

- Capítulo V “Normas para la Rotulación y Publicidad de los Alimentos”

- Capítulo XV “Productos Estimulantes o Fruitivos”

- Capítulo XXI “Procedimientos”

Características condición del Producto

El producto se comercializa en paquetes individuales, los cuales cada uno tendrá una etiqueta donde figura de forma clara la información nutricional, fecha de empaque,número de lote y vencimiento. Se realizará un control de calidad antes de embalarlos reduciendo la posibilidad de que un empaque con defectos llegue al consumidor final.

Plan de ensayos:

Para cumplir con las reglamentaciones del Código Alimentario Argentino, los planes de ensayos deberán ser realizados bajo muestreo estadístico bajo norma IRAM y siguiendo el sistema de Buenas Prácticas de Manufactura (BPM) diseñado por ANMAT con el objetivo de prevenir la aparición de Enfermedades Transmitidas por Alimentos (ETA) en el alimento. A continuación se detallan los ensayos realizados y sobre qué parte del proceso actúan:

Recepción del producto

En este punto se chequean las cantidades de palta recibidas, y se le exigen a los proveedores los certificados de calidad.

Control de calidad de forma visual

En el momento de la recepción de la materia prima se realiza una inspección visual del estado físico de la palta para así determinar la calidad de la palta y ver si cumple con las especificaciones en cuanto a sanidad (carencia de lesiones, manchas, malograda), peso promedio, diámetro uniforme y estado de madurez.

Control de calidad por evaluación técnica: utilizando instrumentos y equipo de laboratorio se evalúa la composición y condiciones microbiológicas de las frutas para medir la gama de desviaciones a través de herramientas como el pH, ºbrix y humedad.

- pH: Medida de acidez o alcalinidad de una solución, que determina la concentración de iones de hidrógeno presentes en la sustancia medido en una escala de 0 a 14. El PH <= 5.1.

- ºBrix: es una unidad de cantidad que permite medir el cociente total de sacarosa disuelta en un líquido. Los ºbrix en las frutas deben ser 11 ó 12.

- Ensayos microbiológicos: se realizan tests microbiológicos para detectar distintos patógenos.

Inspección de la fruta pre-congelamiento.

- Posicionamiento de la fruta en cada una de las fases del proceso. De esta forma se conoce la orientación del producto con respecto a la propia línea de producción y al resto de alimentos.

- Detección de elementos de la línea de producción que presenten defectos y no sean aptos para el comercio y el consumo.

Inspección post-congelamiento.

El producto terminado se somete a temperaturas de congelación entre -10 y -5°C, este proceso garantiza que el producto dure como mínimo 18 meses, se comprueba la calidad del proceso escogiendo aleatoriamente un producto y viendo si está apto para el consumo o no.

Acondicionamiento del Producto

Una vez envasado en packs individuales se colocan en cajas de 12, las mismas deben permanecer entre -18°C y -20°C, se mantendrán a esta temperatura dentro de planta en la congeladora industrial y su transporte se deberá realizar en camiones acondicionados para mantener esta temperatura de refrigeración evitando cortar la cadena de frio.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos

Pulpa de palta congelada.

Guacamole congelado.

Descripción de cada etapa del proceso productivo:

- Etapa 1 - Recepción de la fruta y selección

Se recibe la materia prima y se realiza un control de calidad visual para separar aquellas frutas que hayan venido con daños físicos o alteraciones, una vez realizado esto se transporta y almacena la materia prima. La fruta puede llegar en un punto no optimo de maduración, por lo que aquellos lotes que llegan fuera de ese punto se los debe pasar por piletas de maduración con etileno para acelerar el proceso químicamente. Una vez que la fruta está madura pasa a una cinta transportadora donde manualmente se realiza la selección.

- Etapa 2 - Lavado

Luego de la selección de la palta en estado de madurez comestible para el proceso de obtención de la pulpa. Se procede con el lavado de la materia prima previo a su transformación física. El lavado consta de una maquina de lavado rotativa.

- Etapa 3 - Despulpado

Luego del lavado de las paltas ingresan a la máquina despulpadora encargada de transformarlas en pulpa de palta. Luego del despulpado, el resultado pasa a un recipiente o tolva donde se genera el mezclado con los conservantes necesarios. En el caso que la producción se destine a guacamole, en paralelo al despulpado se realiza el cortado de las verduras para agregarlas también en el proceso de mezclado.

- Etapa 4 - Envasado

La pulpa de palta o guacamole obtenido en la etapa anterior ingresa al dosificador volumétrico, que mediante la calibración previa va a variar el gramaje del envasado dependiendo si es deseado llenar paquetes de 500gr o de 1kg. La ventaja que tenemos acá es que no necesitamos alterar los gramajes ya que ambos productos van a tener las mismas variantes, sea un kg o 500gr.

- Etapa 5 - Sellado al vacío

Posterior al envasado mediante la dosificadora volumétrica, se sellan los paquete de 500 y 1kg de guacamole y pulpa de palta en la maquina de sellado al vacío que ayuda a disminuir el deterioro del producto terminado.

- Etapa 6 - Congelamiento IQF

Esta es la etapa central del proceso y consiste en dejar reposar las frutas en las bandejas dentro de un túnel de congelamiento que es similar a una cámara de congelamiento a -20 °C durante 4 o 5 minutos.

- Etapa 7 - Etiquetado

Posterior al congelamiento los envases de 1kg y 500gr de Pulpa de palta congelada y guacamole congelado son etiquetados con su información correspondiente habilitándose su transporte y almacenamiento final en cajas.

- Etapa 8 - Transporte y almacenamiento

Se trasladan las cajas hacia una cava que se encuentre a temperatura de congelación hasta que se distribuya a los puntos de venta.

Proceso Productivo Del Subproducto.

Nuestro subproducto son sorbetes biodegradables, que se degradan en 280 días aproximadamente. La composición de los mismos es de 60% biopolímeros de semilla de palta y 40% compuestos orgánicos sintéticos que ayudan a darle las excelentes propiedades mecánicas y físicas a nuestros productos. El proceso consiste en la extracción de una molécula de la semilla de la palta, que luego se sintetiza para convertirse en biopolímero, se moldea y finalmente se obtiene plástico biodegradable.

El uso de sorbetes en locales gastronómicos es algo básico desde el punto de vista de su funcionalidad, y desde que se prohibieron el uso de los compuestos por poliestireno (PS) se intentó de diversas formas reemplazarlos, pero nunca llegaron a satisfacer la demanda existente.

El proceso empieza en una cortadora, la cual tiene el fin de reducir el volumen de la semilla. Luego se procede al licuado en la licuadora industrial, donde se agrega agua y bisulfato de sodio. De este proceso se pasa a tamizar y sedimentar, proceso que se realiza en barriles con coladores de tela. Con el semielaborado ya separado físicamente, se pasa al secado en bandejas de silicona, donde se coloca la totalidad de la mezcla y se procede a introducir dentro de un horno semi-industrial (precalentado a 65°C por alrededor de 41,45 horas). El semielaborado que sale del horno es el almidón de la semilla de la palta.

Se realiza la mezcla de las materias primas: almidón de la semilla de aguacate, glicerina, y ácido esteárico para alimentar la extrusora generadora de pajitas biodegradables.

La cantidad de kilos a producir por año depende del nivel de desperdicios en la despulpadora, de los cuales un 90% corresponde a las semillas, teniendo un total de materia prima de 99000. El 60% del peso de la materia prima se puede convertir en Producto terminado, permitiendo producir 59500 kilogramos de pajitas biodegradables, arrojando un equivalente de 29.500.000 unidades y corresponden a 60.000 envases de 500 unidades cada uno (ofreciendolos a un precio de venta de 2700$/15 USD).

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Lavadora rotativa

- Origen : China

- Consumo: 1,5 KW

- Medidas :1700*850*920mm (mm)

- Capacidad: 200 Kg/Hr

- Cotización : 1800 USD

Sirve para el lavado del producto y la eliminación de éste de tierra, palitos, y hojitas adheridas al mismo. El sistema es un cilindro rotativo que transporta el producto de un extremo a otro, en éste paso recibe la acción de una ducha de agua a presión que lava el mismo en la totalidad de su superficie, ya que conforme el producto va avanzando cambia permanentemente su posición respecto a las duchas.

Cinta Transportadora

- Origen : Shandong, China.

- Consumo: 1,75 kw

- Medidas 3500x600x 1300 (mm)

- Capacidad: 1500 kg/hr

- Cotización : 3000 usd

Cinta transportadora que permite la selección de las paltas de forma manual.

Cinta Transportadora (mezcladora a dosificadora)

- Origen : Argentina

- Consumo: 1,6 kw

- Medidas 1500x400x1500(mm)

- Capacidad: 1500 kg/hr

- Cotización : 4000 usd

Carro de transporte

- Origen : Argentina

- Medidas: 900x800x400 (mm)

- Niveles: 3

- Capacidad: 16 sobres de 1kg c/nivel.

- Cotización : 400 usd

Despulpadora

- Origen: San Nicolás, Colombia

- Consumo: 0,7 kW

- Medidas: 400x900x900 mm

- Capacidad: 120 Kg/Hr

- Cotización: 25000 USD

Cortadora de verduras

- Origen: Buenos Aires, Argentina

- Consumo: 0,55 kW

- Medidas: 400x900x900 mm

- Capacidad: 250 Kg/Hr

- Cotización: 1800 USD

Mezcladora

- Origen: Buenos Aires, Argentina

- Consumo: 1,11 kW

- Medidas: 950x900x580 mm

- Capacidad: 200 Kg/Hr

- Cotización: 1200 USD

Dosificadora

- Origen: Ecuador

- Consumo: 2 kW

- Medidas: 127x47x35cm

- Capacidad: 120 Kg/Hr

- Cotización: 2500 USD

Selladora al vacío

- Origen: Ecuador

- Consumo: 0,9 kW/hr

- Medidas: 560X500X460mm

- Capacidad: 120 Kg/Hr

- Cotización: 1700 USD

Congeladora IQF

- Origen: China, Moon Environment Technology Co., Ltd

- Consumo: 55 kW

- Medidas: 11.170*2300*2700 mm

- Capacidad: 200 Kg/Hr

- Cotización: 49.800 USD

Cámara Frigorífica

- Origen: Buenos Aires, Argentina.

- Consumo: 1,5 kW

- Medidas: 230 cm x 230 cm x 230 cm

- Cotización: 4000 USD

Subproducto:

Licuadora industrial

- Origen: Perú

- Consumo: 1,7 kW

- Medidas: 525x390x1175 (mm)

- Capacidad: 25 litros

- Cotización: 850 USD

Horno

- Origen: Argentina

- Consumo: Gas

- Medidas: 600x600x670 (mm)

- Capacidad: 70 litros

- Cotización: 925 USD

Extrusora

- Origen: Zhejiang, China

- Consumo:15 kW

- Medidas: 5500x500x1500 (mm)

- Capacidad: 10000 piezas/h

- Cotización: 11000 USD

Cálculos

Balance Anual de Material

Teniendo en cuenta el proceso productivo seleccionado, en conjunto con el Plan de Ventas a partir del 2 Año de 122,174 Kg/Año (Régimen estacionario), la actividad industrial se desarrollará en las siguientes secciones operativas (8).

| Sección Operativa | Desperdicios (Kg) | |

|---|---|---|

| No recuperable | Recuperable | |

| Seleccion | 9,394.32 | 4,697.16 |

| Lavadora Rotativa | 0.00 | 0.00 |

| Despulpadora | 110,383.24 | 0.00 |

| Mezcladora | 0.00 | 0.00 |

| Dosificadora | 0.00 | 0.00 |

| Selladora al Vacio | 0.00 | 0.00 |

| Congeladora IQF | 0.00 | 0.00 |

| Cortadora | 290.19 | 0.00 |

a) Volumen total ingresado, en la primera sección operativa: 234.858 Kg/Año

b) Consumo real de materia prima: 230.161 Kg/Año

c) Porcentaje de desperdicio operativo, en función de producción: 102,12%

d) Porcentaje de desperdicio real, en función de producción: 98,28%

Se alcanza este porcentaje de desperdicio real, ya que un alto pesaje de la palta esta compuesto por el carozo y la cascara ( A pesar de que luego usaremos los carozos para la produccion de un subproducto para este proceso productivo es un desperdicio no recuperable)

En cuanto a los desperdicios recuperables del proceso, serán aquellas paltas separadas que tengan pequeños daños o golpes y luego de descartar las partes dañadas se puedan reingresar al proceso productivo, y aquellas paltas que les falte maduracion que no se hayan detectado en el primer control, las cuales se llevaran a las piletas y luego se reingresan al proceso.

Ritmo de trabajo

El proceso lo implementará 2 equipos de 2 turno de 8 Horas durante los 5 días a la semana. Por otra parte, a los 365 días, se le deberá descontar:

- 15 días de vacaciones

- 13 días de feriados

- 100 días de fin de semana (No laborables)

Quedando un saldo de 237 días activos por año.

- Horas activas/año de las máquinas operativas: 237 * 16 = 3792 Hs

- Horas por año trabajadas por cada operario: 3.792 Hs/2 = 1.896 Hs

Capacidad real anual de la maquinaria en cada sección operativa

Cantidad de máquinas operativas por sección, capacidad real anual y su aprovechamiento en relación al programa de producción

Capacidad instalada: El cuello de botella, al ser la máquina que mayor aprovechamiento tiene, corresponderá a la Despulpadora. Quiere decir que esta sección delimitará la capacidad instalada de la planta, la cual se vería reflejada en la salida de la última sección operativa, la congeladora IQF, en 201,460 Kg. de producto terminado.

Determinación de la evolución de las mercaderías

Consideraciones

| Año | 365 | dias |

|---|---|---|

| Feriados | 13 | dias |

| Fin de Semana | 100 | dias |

| Vacaciones | 15 | dias |

| Dias Laborales | 237 | dias |

| Ritmo de trabajo | 222 | dias |

| 2 turnos de 8 Hs | 8 | Hs. |

| Ciclo de Elaboracion | 0.25 | dias |

Producto Terminado, entregas y stock.

Tiempos de entrega y envío de las mercaderías:

Tomando en cuenta los tiempos productivos, la capacidad a la que trabajan las máquinas y el centro de distribución con el que se contará, se determinó que los tiempos de entrega sean quincenales.

El envío de las mercaderías se hará a través de un camión con caja térmica refrigerada.

Stock promedio de productos elaborados:

| Stock promedio de elaborados | Se realiza un Plan de entregas quincenal de Producto Terminado | |

|---|---|---|

| Entregas c/d 15 dias | 25 | quincenas/año |

| Kg por año / quincena activa | 4886.96 | Kg/quincena |

| Promedio (dividido 2) | 2443.48 | Kg |

Consumos de materia prima.

Tamaños y frecuencias de compras.

Con las instalaciones del proceso productivo ya establecidad, en un punto de localización estratégico respecto a los principales proveedores de Palta Hass, se harán pedidos semanales de 4933 [Kg/semana], teniendo en cuenta las 50 semanas activas que posee un año.

A partir del Total de las necesidades anuales: 246,649 Kg:

| Adicion [Kg.] | 11,791 |

|---|---|

| Alimentacion [Kg.] | 234,858 |

| Total [Kg.] | 246,649 |

Se realizo una division por cantidad de semanas activas del año para determinar la cantidad a pedir, este numero se utilizó para el calculo del stock promedio de la Materia Prima, siendo el mismo de 2,466 Kg.:

| Calculo del Stock Promedio de MP | |

|---|---|

| Compras semanales [Kg.] | 4,933 |

| Stock Promedio de MP [Kg.] | 2,466 |

Consumo de la MP Año 1 y años "n".

El consumo de materia prima del año 1 corresponde a 223.000 kg y los consumos de los años "n" corresponden a 242.200 kg.

| Consumo | ||

|---|---|---|

| Año | 1 | 2 a n |

| Consumo de MP [Kg] | 223,007.83 | 242,241.75 |

Cálculo del consumo de MP:

Para determinar el consumo se realizo la siguiente cuenta: Produccion + Mermas y Desperdicion + Variacion De La Mercaderia en Proceso.

Siendo la mercadería en proceso igual a 264 Kg. tanto como para el año 1, como para los años "n":

Mercaderia en Proceso = "alimentación" / "ritmo de trabajo" x "ciclo de elaboración"

| Calculos Mercaderia en Proceso | ||

|---|---|---|

| Alimentacion | 234,858 | Kg |

| Ritmo de Trabajo | 222 | Dias |

| Ciclo de elaboracion | 0.25 | Dias |

| Mercaderia en Proceso | 264.48 | Kg |

Se utilizó la variación de dicha mercadería en proceso para el cálculo del cosumo:

| Consumo de MP | ||

|---|---|---|

| Año | Año 1 | Año 2 a n |

| Producción | 111550 | 122174 |

| Mermas y desperdicios | 111193 | 120068 |

| Variacion de M. en Proceso | 264 | 0 |

| Consumo de materias primas | 223008 | 242242 |

*Mermas y desperdicios extraídos de Balance Anual de Material.

Periodo de Puesta en Marcha y año 1

Entendiendo el Lead Time del Ciclo productivo, junto con su grado de dificultad y fácil acceso a Materias Primas, se determinó que el Periodo de Puesta Marcha serán 2 meses.

El Volumen mensual promedio de producción en estado de régimen es 10.623,83 [Kg/Mes]. Dicho valor sale de la cuenta: 122.174 [Kg/Año] / 11,5 [Meses] = 10.623,83 [Kg/Mes]

Produccion puesta en marcha y el resto del año 1:

Desperdicios puesta en marcha y el resto del año 1:

| Desperdicios no recuperables del año 1 | % | Kg | |

|---|---|---|---|

| Puesta en marcha | 15% | 12,006.77 | |

| Resto | 0 | 99,186.40 | |

| Total | 111,193.18 | ||

Cuadro de Evolución de la Mercadería

| Cuadro De Evolucion De La mercaderia | Unidad | Año 0 | Año 1 | Año 2 al 5 | |

|---|---|---|---|---|---|

| Ventas | PT | Kg | 109,106.69 | 122,174.00 | |

| Stock promedio de elaborados | PT | Kg | 2,443.48 | 2,443.48 | |

| Producción | PT | Kg | 111,550.17 | 122,174.00 | |

| Mermas y desperdicios | MP | Kg | 111,193.18 | 120,067.75 | |

| Mercadería en proceso | MP | Kg | 264.48 | 264.48 | |

| Consumo de materias primas | MP | Kg | 223,007.83 | 242,241.75 | |

| Stock promedio de materias primas | MP | Kg | 20,422.43 | 2,466.49 | 2,466.49 |

| Compras de materias primas | MP | Kg | 20,422.43 | 205,051.89 | 242,241.75 |

Determinación del Personal

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo - Calificación y Formación necesaria de los Operadores.

Director general:

- Responsabilidades: representar a la empresa, gestionar, supervisar y liderar las áreas de la empresa, toma de decisiones, desarrollar e implementación de proyectos.

- Requisitos: Ingeniero industrial, Licenciado en Administración de empresas o carreras afines, con más de 5 años de experiencia en puestos similares. Deberá tener una visión amplia de la gestión de una empresa, amplios conocimientos económico financieros, control de gestión.

Jefe de producción:

- Responsabilidades: planificar, organizar, supervisar y dirigir todo el proceso productivo, hacer cumplir los objetivos planteados, coordinar equipo de trabajo y seguimiento de niveles de eficiencia. Analizar y proponer mejoras. Trabajar en conjunto con el área comercial y área de calidad.

- Requisitos: Ingeniero industrial con más de 3 años de experiencia en sectores de planta y producción. Tener habilidades blandas y duras.

Responsable de marketing:

- Responsabilidades: Planificación y desarrollo de la estrategia de marketing, investigación de mercado a largo plazo, creación de conciencia de marca y posicionamiento, atención a cliente.

- Requisitos: Estudiante avanzado o licenciado en Marketing o publicidad con experiencia en el área anteriormente.

Contador:

- Responsabilidades: Llevar al día los libros contables de la empresa, elaboración de balances de ingresos y gastos, incluso nóminas y declaración de impuestos, planificación y proyección financiera.

- Requisitos: Licenciado en contabilidad o finanzas con experiencia comprobable. Conocimiento de sistemas de gestión contable.

Administrador:

- Responsabilidades: llevar a cabo tareas administrativas de todas las áreas, control de inventarios, seguimiento de pagos y cobros, gestión de reportes, desempeñar funciones de recursos humanos como selección de personal, desarrollo de puestos, capacitación. Tener un control de toda la información de cada empleado.

- Requisitos: Licenciado en administración de empresas o carreras afines con experiencia de 3 años en el área. Conocimiento de paquete office, habilidades interpersonales.

Encargado de logística y compras:

- Responsabilidades: relación con los proveedores, pedido de insumos requeridos y materia prima, compra de insumos necesarios para el resto de las áreas de la empresa.

- Requisitos: Estudiante avanzado o licenciado en administración de empresas, ingeniería, carreras afines con previa experiencia en el sector. Manejo de paquete office.

Encargado de Ventas:

- Responsabilidades: Búsqueda de nuevos clientes. Atención a los clientes actuales. Recibo y pasa los pedidos a Distribución. Seguimiento de Cobranza.

- Requisitos: Contar con un título de grado o un terciarios, tener experiencia comprobable

Responsable de calidad:

- Responsabilidades: realizar controles, monitoreos y mejoras de calidad para cumplir con las especificaciones definidas. Se relaciona con el área de abastecimiento para realizar control de calidad de la materia prima ingresada, además de tener relación con el área de producción. Realización de informes y muestreo.

- Requisitos: técnico químico, estudiante avanzado o graduado en ingeniería en alimentos/química con 3 años de experiencia en el rubro. Conocimientos de normas IRAM e ISO.

Operarios:

Cantidad de empleados: 6 operarios encargados de recepción de materia prima y despacho

- Responsabilidad: recepción de la materia prima, despacho de producto terminado, gestión de máquinas, carga y descarga, manejo de stock dentro de la planta.

- Requisitos: secundario completo y deseable experiencia en puestos similares.

Encargado de mantenimiento y limpieza:

Cantidad de empleados: 2

- Responsabilidades: armar plan de mantenimiento preventivo y predictivo requerido para el adecuado funcionamiento de las máquinas. Realizar tareas básicas de mantenimiento de maquinarias, programación y control de parámetros óptimos de operación. Limpieza y desinfección de máquinas al finalizar cada jornada.

- Requisitos: técnico mecánico con deseable experiencia en el área.

Listado de Equipos Auxiliares, Muebles y Útiles

Los equipos auxiliares requeridos para cada área son:

Común en todas las áreas:

- Lámparas y luces de emergencia

- Dispenser de agua

- Modem y Router

Gerente General y Sala de reuniones:

- Escritorio (1)

- Notebook (1)

- Mesa de reuniones grande (1)

- Sillas (10)

- Cajoneras (1)

- Armarios (1)

- Celular (1)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (2)

- Aire Acondicionado (1)

- Matafuegos ABC (2)

Administración (2):

- Escritorio (2)

- Sillas (9)

- Notebook (2)

- Cajoneras (2)

- Armarios (2)

- Teléfonos móviles (2)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (3)

- Aire Acondicionado (1)

- Impresora (1)

- Matafuegos ABC (2)

Marketing (1):

- Escritorio (1)

- Sillas (3)

- Notebooks (1)

- Cajoneras (2)

- Armarios (1)

- Teléfonos móviles (1)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (2)

- Aire Acondicionado (1)

- Matafuegos ABC (2)

Producción (6):

- Escritorios (1)

- Sillas (3)

- Notebooks (1)

- Impresora (1)

- Armarios (1)

- Teléfonos móviles (2)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cestos de basura grandes (3)

- Aire acondicionado (2)

- Matafuegos ABC (4)

Control de Calidad:

- Mesa de trabajo (1)

- Sillas (2)

- Notebooks (1)

- Teléfonos móviles (1)

- Cesto de basura (1)

- Matafuegos ABC (2)

Comedor:

- Mesa grande (3)

- Sillas (20)

- Heladera (1)

- Microondas (4)

- Pava eléctrica (2)

- Cafetera (1)

- Cesto de basura (2)

- Cocina con horno (1)

- Bachas (2)

- Elementos de limpieza

- Papel de cocina

- Elementos de cocina (platos, cubiertos, vasos, etc)

- Mesada para cocina

- Matafuegos ABC (2)

Baños (3):

- Inodoros (11)

- Espejo (5)

- Bachas (11)

- Elementos de limpieza

- Cesto de basura (11)

Anteproyecto de Planta

Plano mostrando el recorrido de materiales

Pulpa de palta congelada

Guacamole congelado

Cronograma de ejecución