Diferencia entre revisiones de «2023/Grupo9/DimensionamientoFisico»

| (No se muestran 8 ediciones intermedias de otro usuario) | |||

| Línea 442: | Línea 442: | ||

Adicionalmente se contratará a una empresa de telefonía, quién nos brinde los servicios de internet y telefonía. | Adicionalmente se contratará a una empresa de telefonía, quién nos brinde los servicios de internet y telefonía. | ||

''Servicio de recolección de aceites'' | |||

Es importante destacar que, si bien el aceite sufrirá de un proceso de filtrado continuo para su uso, llega un punto que dicho aceite se deberá desechar y cambiar por uno nuevo. Este aceite usado será responsabilidad de una empresa tercera encargada de la recolección y tratamiento del mismo. Esta empresa se llama RBA ambiental, localizada en Bella Vista, una empresa que usa el aceite vegetal como materia prima por lo que el servicio y la recolección es gratuita. | |||

=== '''Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)''' === | === '''Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)''' === | ||

| Línea 593: | Línea 597: | ||

==== Capacidad Real Anual de la Maquinaria y aprovechamiento seccional ==== | ==== Capacidad Real Anual de la Maquinaria y aprovechamiento seccional ==== | ||

Mediante la información recopilada y expuesta previamente sobre la velocidad de trabajo de las máquinas, con la capacidad teórica por hora y las horas activas por año, obtenemos la capacidad teórica por año. Al multiplicar esta por el rendimiento operativo, se consigue la Capacidad real. | Mediante la información recopilada y expuesta previamente sobre la velocidad de trabajo de las máquinas, con la capacidad teórica por hora y las horas activas por año, obtenemos la capacidad teórica por año de cada máquina. Al multiplicar esta por el rendimiento operativo, que sale de los días activos por año, se consigue la Capacidad real. | ||

A partir del cociente entre la producción seccional y la capacidad real, logramos calcular la cantidad de máquinas necesarias para cada sección que en este caso será una por sector. Por esto es que la capacidad real por sección queda igual a la capacidad real. | A partir del cociente entre la producción seccional obtenida previamente y la capacidad real, logramos calcular la cantidad de máquinas necesarias para cada sección que, en este caso, será una por sector. Por esto es que la capacidad real por sección queda igual a la capacidad real de la máquina. | ||

Por último calculamos el aprovechamiento seccional, para conseguir nuestro cuello de botella. Este se calcula dividiendo la producción por sección y la capacidad real por sección. Entonces encontramos que | Por último calculamos el aprovechamiento seccional, para conseguir nuestro cuello de botella. Este se calcula dividiendo la producción por sección y la capacidad real por sección. Entonces encontramos que la sección de cocción o la máquina freidora será el limitante, ya que es el área de mayor aprovechamiento seccional o bien la de menor capacidad real por sección. | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Sección''' | |'''Sección''' | ||

| Línea 604: | Línea 608: | ||

|'''Capacidad Teórica [ton/año]''' | |'''Capacidad Teórica [ton/año]''' | ||

|'''Rendimiento Operativo''' | |'''Rendimiento Operativo''' | ||

|'''Capacidad Real''' | |'''Capacidad Real [ton/año]''' | ||

|'''Producción por Sección''' | |'''Producción por Sección [ton/año]''' | ||

|'''Máquinas necesarias''' | |'''Máquinas necesarias''' | ||

|'''Capacidad Real por Sección''' | |'''Capacidad Real por Sección [ton/año]''' | ||

|'''Aprovechamiento Seccional''' | |'''Aprovechamiento Seccional''' | ||

|- | |- | ||

| Línea 664: | Línea 668: | ||

|802,04 | |802,04 | ||

|23,11% | |23,11% | ||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Cuello de botella''' | |||

|Freidora | |||

|- | |||

| colspan="3" |'''Capacidad real anual del equipo [ton/año]''' | |||

|294,58 | |||

|} | |} | ||

| Línea 677: | Línea 688: | ||

=== '''Cálculos de mercaderías''' === | === '''Cálculos de mercaderías''' === | ||

==== Evolución de la producción ==== | ==== Evolución de la producción ==== | ||

Los primeros tres meses los consideraremos como puesta en marcha, considerando un menor ritmo de trabajo y un mayor desperdicio. | Los primeros tres meses los consideraremos como puesta en marcha, considerando un menor ritmo de trabajo y un mayor desperdicio. El ritmo de trabajo en nuestra planta será de 8 hs por jornada durante todo el año, descontando dos semanas de vacaciones y 50 domingos, nos queda un total de 300 dias de trabajo (10 meses). | ||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="6" |'''Periodo de Puesta en Marcha''' | | colspan="6" |'''Periodo de Puesta en Marcha''' | ||

| Línea 722: | Línea 725: | ||

| | | | ||

| | | | ||

| | |'''Total''' | ||

|23,17 toneladas | |'''23,17 toneladas''' | ||

|} | |} | ||

Partiendo del plan de producción calculado anteriormente con (185 toneladas por año) y dividiendo por los meses de actividad, obtenemos la producción mensual en estado de regimen de 18,5 toneladas por mes. | |||

{| class="wikitable" | {| class="wikitable" | ||

| colspan=" | | colspan="3" |'''Producción mensual [ton/mes]''' | ||

| | |18,53 | ||

|- | |||

| colspan="3" |'''Producción puesta en marcha [ton]''' | |||

|23,17 | |||

|- | |||

| colspan="3" |'''Producción resto del año 1 [ton]''' | |||

|129,83 | |||

|- | |- | ||

| | | colspan="3" |'''Producción año 1 [ton/año]''' | ||

|152,9 | |||

|- | |- | ||

| | | colspan="3" |'''Producción año 2 a 5 [ton/año]''' | ||

|185 | |||

|} | |||

==== Stock Promedio de Producto Elaborado ==== | |||

{| class="wikitable" | |||

| colspan="3" |'''Producción en régimen [ton/año]''' | |||

|185 | |||

|- | |- | ||

|''' | | colspan="3" |'''Semanas al año''' | ||

| | |50 | ||

|- | |- | ||

|''' | | colspan="3" |'''Producción semanal en régimen [ton/semana]''' | ||

| | |3,7 | ||

|- | |- | ||

|''' | | colspan="3" |'''Stock promedio de elaborado [ton/semana]''' | ||

|3 | |1,85 | ||

|} | |||

==== Evolución de las Ventas ==== | |||

{| class="wikitable" | |||

| colspan="3" |'''Ventas año 1 [ton/año]''' | |||

|151 | |||

|- | |- | ||

|''' | | colspan="3" |'''Ventas año 2 a 5 [ton/año]''' | ||

| | |185 | ||

|} | |} | ||

==== Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada ==== | ==== Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada ==== | ||

Se toma un ciclo de elaboración de demanda de 5 días a ritmo normal. Llevado a la cantidad de días activos por año, se obtienen 60 ciclos de elaboración. | |||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="2" rowspan="1" |'''Consumo de MP para | | colspan="2" rowspan="1" |'''Consumo de MP para el año 1''' | ||

|- | |- | ||

|Ciclos de elaboracion | |Ciclos de elaboracion | ||

|60 | |60 | ||

|- | |- | ||

|Consumo de MP primeros 3 meses | |Consumo de MP primeros 3 meses [ton] | ||

|30,56 | |30,56 | ||

|- | |- | ||

|Consumo de MP en | |Consumo de MP en 7 meses restantes [ton] | ||

|150,43 | |150,43 | ||

|- | |- | ||

|Total MP | |'''Total consumo de MP año 1 [ton/año]''' | ||

|180,99 | |180,99 | ||

|- | |- | ||

| | |Producción año 1 [ton/año] | ||

|152,9 | |152,9 | ||

|- | |- | ||

|Desperdicio no recuperable | |Desperdicio no recuperable [ton/año] | ||

|28,09 | |28,09 | ||

|} | |||

La mercadería en proceso fue calculada a partir de la alimentación y los ciclos de elaboración, ya que es toda la materia prima que no se convirtió al 100% en producto terminado. | |||

{| class="wikitable" | |||

! colspan="2" |'''Mercadería en Proceso''' | |||

|- | |- | ||

|'''Volúmen de MP requerido [ton/año]''' | |||

|3,58 | |3,58 | ||

|} | |} | ||

==== Consumo de Materia Prima en régimen y Stock Promedio de MP ==== | |||

Para el cálculo del consumo de MP en régimen, se agrega al valor de producción los respectivos desperdicios. | |||

{| class="wikitable" | {| class="wikitable" | ||

|- | |- | ||

| | |Total conssumo de MP año 1 [ton/año] | ||

|180,99 | |180,99 | ||

|- | |- | ||

| | |Volúmen de MP requerido para Mercadería en Proceso [ton/año] | ||

|3,58 | |3,58 | ||

|- | |- | ||

|Total consumo MP año 1 | |'''Total consumo MP año 1 [ton/año]''' | ||

|184,57 | |'''184,57''' | ||

|- | |- | ||

| | | rowspan="1" |'''Consumo de MP año 2 a n [ton/año]''' | ||

| rowspan="1" |'''214,897''' | |||

|- | |- | ||

| | |Stock Promedio de MP | ||

|40% del consumo de MP en régimen | |||

|- | |- | ||

| | | rowspan="1" |'''Stock Promedio de MP [ton/año]''' | ||

| | | rowspan="1" |'''85,9591''' | ||

|} | |} | ||

| Línea 799: | Línea 827: | ||

{| class="wikitable" | {| class="wikitable" | ||

| | | | ||

|Año 0 | |'''Año 0''' | ||

|Año 1 | |'''Año 1''' | ||

|Año 2 a | |'''Año 2 a 5''' | ||

|- | |- | ||

|Ventas | |'''Ventas [ton/año]''' | ||

| | | - | ||

|151 | |151 | ||

|185 | |185 | ||

|- | |- | ||

|Stock prom. de elaborados | |'''Stock prom. de elaborados [ton/semana]''' | ||

| | | - | ||

|1,9 | |1,9 | ||

|1,9 | |1,9 | ||

|- | |- | ||

|Produccion | |'''Produccion [ton/año]''' | ||

| | | - | ||

|152,9 | |152,9 | ||

|185,3 | |185,3 | ||

|- | |- | ||

|Mermas y | |'''Mermas y desperdicios [ton/año]''' | ||

| | | - | ||

|28 | |28 | ||

|29,570 | |29,570 | ||

|- | |- | ||

| | |'''Volúmen de MP requerido para Mercadería en Proceso [ton/año]''' | ||

| | | - | ||

|3,58 | |3,58 | ||

|3,58 | |3,58 | ||

|- | |- | ||

|Consumo de MP | |'''Consumo de MP [ton/año]''' | ||

| | | - | ||

|184,57 | |184,57 | ||

|214,90 | |214,90 | ||

|- | |- | ||

|Stock | |'''Stock promedio De MP [ton/año]''' | ||

|30,56 | |30,56 | ||

|85,959 | |85,959 | ||

|85,96 | |85,96 | ||

|- | |- | ||

|Compras de MP | |'''Compras de MP [ton/año]''' | ||

|30,56 | |30,56 | ||

|239,97 | |239,97 | ||

| Línea 957: | Línea 985: | ||

== '''Listado de Equipos Auxiliares, Muebles y Útiles''' == | == '''Listado de Equipos Auxiliares, Muebles y Útiles''' == | ||

[[Archivo:Listado equipos auxiliares | [[Archivo:Listado equipos auxiliares churro.png|no|miniaturadeimagen|787x787px|Listado de Equipos Auxiliares, Muebles y útiles]] | ||

== '''Anteproyecto de Planta''' == | == '''Anteproyecto de Planta''' == | ||

=== '''Plano de la Planta mostrando la distribución de las distintas áreas''' === | === '''Plano de la Planta mostrando la distribución de las distintas áreas''' === | ||

[[Archivo: | [[Archivo:Planta Churros.png|no|miniaturadeimagen|543x543px|Plano de planta]] | ||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="2" |'''Referencias''' | | colspan="2" |'''Referencias''' | ||

Revisión actual - 20:06 13 sep 2023

Determinación de la Localización

| Alternativa 1 | Alternativa 2 | Alternativa 3 | |||||

| Pilar, AMBA (Argentina) | Avellaneda, AMBA (Argentina) | Mar del Plata, PBA (Argentina) | |||||

| Factor | IRFP | DRFA | IRFP x DRFA | DRFA | IRFP x DRFA | DRFA | IRFP x DRFA |

| Medios de transporte | 3 | 5 | 15 | 5 | 15 | 3 | 9 |

| Cercanía de la fuente de abastecimiento | 4 | 5 | 20 | 3 | 12 | 1 | 4 |

| Disponibilidad de energía eléctrica | I | PA | SI | PA | SI | PA | SI |

| Disponibilidad de agua corriente | I | PA | SI | PA | SI | PA | SI |

| Valor de terrenos | 3 | 4 | 12 | 3 | 9 | 2 | 6 |

| Disponibilidad de parques industriales | 3 | 2 | 6 | 2 | 6 | 2 | 6 |

| Condiciones sociales y culturales | 4 | 2 | 8 | 2 | 8 | 5 | 20 |

| Cercania a mercado de clientes | 4 | 4 | 16 | 4 | 16 | 3 | 12 |

| Logística de accesos | 4 | 4 | 16 | 3 | 12 | 5 | 20 |

| Sumatoria | 93 | 78 | 77 | ||||

Las valoraciones de cada factor se hicieron en base a las siguientes consideraciones:

- Medios de transporte: disponibilidad y cercanía a redes de transporte público (trenes, colectivos, rutas).

- Cercanía de las fuentes de abastecimiento: cercanía con los proveedores principales, como los de la harina, de los cuales hay dos cercanos a Pilar y uno en Cañuelas.

- Disponibilidad de energía eléctrica: factor imprescindible debido a que, no sólo se utiliza para el funcionamiento de las maquinarias, sino también para la iluminación general y localizada en baños, oficinas, almacenes y demás sectores de la planta.

- Disponibilidad de agua corriente: factor imprescindible ya que es uno de los ingredientes del producto. Asimismo, es indispensable para el funcionamiento de baños de la planta.

- Valor y disponibilidad de terrenos: disponibilidad de galpones industriales con las características deseadas, en precio y superficie. El m2 en Pilar cuesta alrededor de 110 U$D, en Avellaneda 150 U$D y en Mar del Plata 250 U$D.

- Disponibilidad de parques industriales: importante para facilitar el transporte de productos, acceso a fuentes de energía y la posibilidad de acceder a beneficios impositivos y reducción de aranceles en caso de establecerse en el lugar.

- Condiciones sociales y culturales: relacionado a la estacionalidad del producto. Consideramos que la localización de Mar del Plata es la que mejor se adecua a esta característica por establecerse en la costa argentina.

- Cercanía al mercado de clientes: se tiene en cuenta que la mayor cantidad de panaderías y supermercados se encuentran en AMBA.

- Logística de accesos: disponibilidad y condiciones de caminos principales, autopistas y rutas con el fin de facilitar la distribución a los distintos clientes. Se prioriza el fácil acceso a rutas por encima de calles asfaltadas. El parque industrial de Mar del Plata se encuentra sobre la ruta 88, el de Pilar a 5 km de la autopista y se conecta a la misma con calle asfaltada, y el de Avellaneda se encuentra cerca de la Ruta Nacional 11 a la cual se accede mediante calle asfaltada y una parte de calle de ripio.

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

El listado de materiales se realizó respecto a una cantidad de diez docenas de churros

| Código | Denominación | Nivel | Cantidad | Unidad | ||

| 1 | 2 | 3 | ||||

| MP01 | Sal | X | 400 | Gramos | ||

| MP02 | Harina de Trigo | X | 30 | Kilogramos | ||

| MP04 | Agua | X | 50 | Litros | ||

| PP01 | Masa | X | Kilogramos | |||

| E01 | Bolsa | X | 10 | Unidades | ||

| E02 | Caja | X | 1 | Unidades | ||

| R01 | Dulce De Leche | X | 1 | Kilogramos | ||

| E1 | Empaque final | X | 1 | Unidades | ||

| P01 | Churro congelado | X | 120 | Unidades | ||

| Información nutricional | Por 100 g |

| Energía | 724 kj (173 kcal) |

| Grasas | 1,7 g |

|

0,3 g |

|

0,6 g |

|

0,8 g |

| Hidratos de carbono | 33 g |

| Azúcares | 7,1 g |

| Fibra alimentaria | 1,9 g |

| Proteínas | 5,2 g |

| Sal | 1,5 g |

Especificaciones Técnicas

| Ficha técnica | Descripción |

| Producto principal | Churros con harina de trigo cocidos por fritura (aceite), congelados, dulces y rellenos de dulce de leche |

| Composición de la masa | Harina de trigo, sal y agua |

| Nombre comercial | Churro |

| Tipo de producto | Bien de consumo masivo funcional |

| Presentación comercial | Churros de 30 gramos por unidad, presentados en caja de 10 bolsas de 12 unidades para supermercados y en caja de 120 unidades sueltas dentro de una bolsa única para panaderías |

| Atributo diferenciador | Congelados |

| Vida útil | 6 meses en el congelador |

Normas Aplicables

La empresa debe cumplir con el código alimentario argentino, establecido por la Ley 18.284[1] la cual establece normas para la producción, elaboración y circulación de alimentos para consumo humano en todo el país. Particularmente en el Capítulo II del Artículo 22 se establece que “Las personas que intervengan en la manipulación y conducción de productos alimenticios […] en fábricas de churros […] deberán vestir uniforme (blusa, saco o guardapolvo) y gorras color blanco o crema, lavables o renovables.”[2]

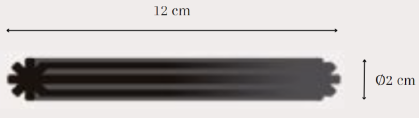

Respecto al etiquetado, como los churros se venden envasados, es importante cumplir con las normas de etiquetado establecidas por el Instituto Nacional de Alimentos (INAL). Esto implica incluir información como: la lista de ingredientes, fecha de vencimiento, condiciones de conservación y nombre de nuestra fábrica. La Ley de etiquetado frontal es un sistema que promueve la alimentación saludable mediante avisos en los envases de los productos, regida por la Ley 27,642. Quienes no cumplan con las disposiciones de esta ley tendrán sanciones, que pueden ir desde el apercibimiento y las multas hasta la clausura del establecimiento.

Características Condición del Producto

Las características condición de productos se basan mayormente en la crocancia. Para lograrlo, junto con un sabor deseado, es necesario lograr los porcentajes de ingredientes adecuados en base a la receta definida así como controlar las temperaturas de cocción y las de descongelado.

Plan de Ensayos

Plan de ensayos para la materia prima

Durante la recepción de la materia prima, específicamente la harina, se procederá a la toma de muestra para el posterior análisis de la misma. Es crucial que la harina de trigo cumpla con ciertas características similares para panificados congelados: alto nivel de proteína, para mejorar la firmeza del producto, y un índice de caída de 300 a 350 segundos, “esto permite que en la primera fase de cocción, la pieza adquiera antes la consistencia y se pueda sacar del horno sin haber tomado color, y de esta forma tendrá el máximo de humedad para obtener una alta calidad del producto”[3].

El índice de caída en la harina se utiliza como un indicador de la capacidad de absorción de agua de la harina y su capacidad para formar una masa adecuada para la producción de pan y otros productos de panadería. Una harina con un índice de caída más alto generalmente indica una mayor capacidad de absorción de agua y una mejor calidad para la panificación. El índice de caída en la harina se mide utilizando un dispositivo llamado "alveógrafo", se toma una muestra representativa de harina y se mezcla con una cantidad específica de agua para formar una pasta. Se coloca el alveógrafo y este mide la resistencia de la pasta a la expansión y la contracción mientras se somete a presión.

Plan de ensayos del producto terminado

Objetivo del Ensayo: Evaluar la calidad de los churros congelados, es decir del producto terminado, en términos de sabor, textura y tiempo de conservación.

Materiales necesarios:

- Churros congelados de diferentes fechas de fabricación.

- Horno para cocinar los churros.

- Evaluadores para probar los churros.

- Formulario de evaluación.

- Cronómetro.

- Etiquetas para identificar los churros.

Procedimiento:

- Selección de Churros: El plan de ensayos será de forma de muestreo es decir debemos agarrar churros congelados de diferentes fechas de fabricación de manera aleatoria. Deben estar etiquetados de manera que no se confundan durante el proceso de prueba.

- Preparación: Primero dejar descongelar a temperatura ambiente, cocinar los churros congelados en el horno por 8 minutos a 180 grados. Asegurándonos de que todos se cocinen de manera uniforme y siguiendo las mismas condiciones. Una vez calentados se dejan enfriar a temperatura ambiente por 20 minutos en una rejilla metálica para que no se humedezcan.

- Prueba de Sabor: Reunimos un grupo de evaluadores. Una vez por semana se harán los ensayos para asegurar la calidad de los productos. Se le pedirá al grupo de evaluadores que prueben los churros y califiquen el sabor en una escala del 1 al 5, donde 1 es "malo" y 5 es "excelente". Anotaremos sus opiniones y comentarios sobre el sabor.

- Prueba de Textura: Pedimos a los evaluadores que califiquen la textura de los churros en una escala del 1 al 5, donde 1 es "mala" y 5 es "excelente". Anota sus observaciones sobre la textura, como crujiente, suave, etc.

- Análisis de Resultados: Una vez recopilados suficientes datos, analizaremos las calificaciones promedio de sabor y textura para cada churro congelado. Así observar cómo cambia la calidad con el tiempo de conservación. Completamos un formulario de evaluación con los resultados.

- Conclusiones: Con base en los resultados, podremos concluir cuál es la fecha máxima de conservación de churros congelados para conservar el sabor y textura para garantizar la calidad.

Acondicionamiento del Producto

El envase debe conservar la calidad del producto terminado y protegerlo. Es importante que las bolsas sean de buen espesor. El producto final será comercializado en cajas de 120 unidades, es decir 10 docenas. Cada bolsa contiene 12 churros. Las dimensiones de la caja son 28cm x 35cm x 20cm. Las bolsas tendrán un diseño único que atraerá a los clientes.

La pérdida de calidad del alimento durante el almacenamiento se debe a diferentes factores relacionados con la vida útil del producto y su valor comercial. Uno de los que más influyen en la calidad de los alimentos sometidos a congelación es el ambiente existente en el local en que se almacenan, el cual está constituido por variables como la temperatura, humedad del aire y renovación y circulación de éste. Es por esto que estos factores deben estar siempre regulados, tanto durante el almacenamiento como en el transporte de los mismos. Es decir que, una vez finalizado el proceso de producción y empaquetado, las cajas de churros serán transportadas a una cámara frigorífica a una temperatura de -15°C hasta ser transportadas a nuestros clientes. Los pallets contendrán 54 cajas en total como se puede apreciar en la imágen de la derecha.

Dentro de la simbología normalizada, definimos que nuestros empaquetados tendrán los símbolos correspondientes a la temperatura de almacenamiento, no solo el congelado sino las temperaturas máximas y mínimas a las que puede someterse. Por otra parte, es importante que se mantenga bajo el nivel de humedad para una mejor conservación del producto.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control. Curso gramas gráficos o analíticos.

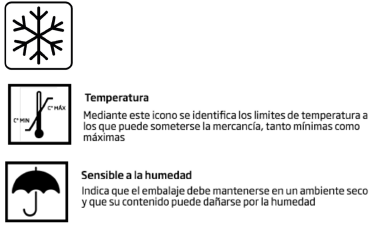

El siguiente diagrama se realizó en base a un lote de 120 churros y teniendo en cuenta que el ritmo normal de caminata de un trabajador es de 1.2 m/s

Descripción de cada etapa del proceso productivo

- Compra de MP: Luego de un estudio de MRP y teniendo en cuenta las necesidades de materiales que necesitamos en cuanto a tiempos y cantidad, se procede a comprar la materia prima.

- Recepción de MP: se recibe y acomoda la materia prima necesaria para la producción de los churros.

- Inspección de MP: se realizan controles en muestras de harina para verificar el cumplimiento de características como el índice de caída, el nivel de proteína y resistencia de la pasta.

- Pesado y preparado de materiales: se determinan las cantidades exactas de cada ingredientes para la elaboración de un lote.

- Transporte de la MP a producción: se traslada la materia prima desde el almacén hasta el sector de producción que es donde se realizan todos los procesos siguientes.

- Mezcla y amasado: se agregan los ingredientes (harina, sal y agua) en la mezcladora y amasadora (misma máquina) para formar la masa de los churros.

Amasado - Una vez lista, la masa se vuelca en una carretilla para ser transportada hasta la máquina extrusora.

- Extrusión: una vez colocada la masa en la tolva, pasa por el proceso de extrusión para darle la forma tradicional del churro.

Extrusión - Corte: una guillotina corta los churros a la medida deseada a medida que sale de la extrusora

Corte con Guillotina - Freído: se trasladan los churros por una cinta transportadora, haciendo que estos pasen por medio de la freidora para su cocción.

Freído - Enfriado: se dejan en reposo una hora hasta que se enfríen.

- Inyección de dulce de leche: se realiza con una maquinaria especial, diseñada únicamente para este proceso. Se le puede llamar, también, rellenadora.

- Inspección de producto terminado: se realiza el control de calidad del producto terminado teniendo en cuenta sabor, crocancia, textura, tiempo de conservación, entre otras.

- Empaquetado: una vez que son rellenados, se envasan en su empaque correspondiente y se pesa la caja final para verificar que cumple con las tolerancias establecidas.

Empaquetado - Transporte al almacén de PT: se transportan los productos ya terminados a la cámara frigorífica.

- Almacén de PT: se almacenan y apilan los productos terminados en una cámara de frío a la espera de ser distribuidos.

- Distribución: incluye la logística de reparto de las mercaderías a los distintos puntos de venta.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Amasadora

Esta máquina permite mezclar la harina de trigo con el agua y la sal. Consta de una batea en cuyo interior está montado un eje central con paletas. Al girar, estas permiten una distribución homogénea del líquido en los sólidos, obteniendo una masa.

- modelo: ETODK50

- potencia: 2200 W

- capacidad: 50kg/lote

- Capacidad por hora: 500kg/h

- tamaño: 1185x720x1400mm

- peso: 220kg

Extrusora

La extrusora es la máquina que le da forma al churro, a la salida se le pone una boquilla con forma de estrella característica de los mismos.

- modelo: moline tri-roll extruders

- potencia: 1850 W

- Capacidad por hora: 9000 kg/h

- tamaño: 1185x577x1400mm

- peso: 150kg

Guillotina

Es una cuchilla filosa que corta los churros en el largo deseado.

- modelo: CUTTERSONIC GCS300 MULTICUT

- potencia: 16 A - 400 V AC - 50 Hz

- Velocidad: hasta 1 corte / segundo

- Altura máxima de corte: 70 mm

- Consumo de aire: 250 Nl / min a 6 bar

- capacidad:

- Capacidad por hora:

- tamaño: 1450 x 1050 x 1950 mm

- peso: 220kg

Freidora

Es una freidora continua para fritura de productos delicados con entrada suave en el aceite. Es un proceso automatizado que garantiza una fritura homogénea. Además es de fácil limpieza ya que tiene un sistema de elevación automática de las rejillas y una manguera a presión que facilita la tarea.

- modelo: ST1

- potencia: 30000 W

- capacidad: 48 L

- Capacidad por hora: 140kg/h

- tamaño: 1831x577x1591mm

- peso: 186kg

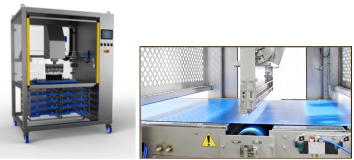

Cintas transportadoras

La extrusora está conectada con la guillotina y posteriormente con la freidora mediante una cinta transportadora como vemos en la foto a continuación.

También es necesaria otra cinta transportadora con base de rejilla, donde van a reposar los churros a la salida de la freidora para que caiga el aceite sobrante y puedan depositarse en un carro para llevar al salón de enfriado.

Ambas máquinas son del mismo fabricante y además poseen el mismo motor y estructura, la única variante es la banda transportadora.

- modelo: USBS100B-12-11

- potencia: 375W

- Motor: 1/2 HP 230 / 460V – 3 fases – 60 Hz totalmente cerrado refrigerado por ventilador

- capacidad:

- Capacidad por hora:

- velocidad: 20m/min

- tamaño: 3000x410x700mm

- peso: 40kg

Inyectora de Dulce de Leche

Para el rellenado con dulce de leche vamos a mandar a hacer una máquina inyectora de dulce de leche. Consiste en 12 agujas por las cuales se le inyecta dulce de leche al churro realizando un agujero en un extremo e introduciendo la aguja hasta el final. La capacidad de la maquina es de 3,4 segundos por ciclo. La cantidad de

La maquina a continuacion nos servira de guia para realizar los calculos necesarios, es a modo ilustrativa ya que la que necesitamos es horizontal.

Consumos de energía, agua y otros servicios

Consumo de agua

El proceso productivo requiere agua para la masa de los churros, por lo que se realizaron los siguientes cálculos de consumo.

El consumo de agua por lote, es decir 10 docenas de churros será de 50 litros de agua por lote. Considerando una venta anual de 514.800 docenas, el consumo de agua será de 214.500 litros mensuales y 2.574.000 litros de agua anuales para cumplir con el plan de ventas.

“A su vez debemos tener en cuenta el consumo humano de agua, como beber, higiene personal y limpieza. La Organización Mundial de la Salud considera que la cantidad adecuada de agua para el consumo humano es de 50 litros/habitante/día.”[4]

Para el cálculo de agua se tuvieron en cuenta los 320 días hábiles, la cantidad total de empleados, es decir 11 empleados y considerando 50 litros/habitante/día, obtenemos una cantidad de consumo anual de 176.000 litros de agua y 14.667 litros/mensuales.

En total tenemos un consumo de agua de 2.750.000 litros/año.

Consumo de electricidad

La energía requerida para los procesos productivos es a través de la red eléctrica, se estima un consumo de 5000 Kwh/mes considerando el consumo mensual de máquinas para la producción, luminarias, electrodomésticos, aire acondicionado y todo equipo que requiera de electricidad para su funcionamiento.

Consumo de servicios

Adicionalmente se contratará a una empresa de telefonía, quién nos brinde los servicios de internet y telefonía.

Servicio de recolección de aceites

Es importante destacar que, si bien el aceite sufrirá de un proceso de filtrado continuo para su uso, llega un punto que dicho aceite se deberá desechar y cambiar por uno nuevo. Este aceite usado será responsabilidad de una empresa tercera encargada de la recolección y tratamiento del mismo. Esta empresa se llama RBA ambiental, localizada en Bella Vista, una empresa que usa el aceite vegetal como materia prima por lo que el servicio y la recolección es gratuita.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento y medios de control

En lo referido al mantenimiento y medios de control de las máquinas, se realizarán controles mensuales de manera preventiva, con tareas programadas para verificar el correcto funcionamiento de las mismas. Sin embargo, en caso de realizar un mantenimiento correctivo se contará con los recursos y el personal capacitado. A su vez, el proveedor brindará un servicio de postventa con apoyo en línea y videos de apoyo técnico que faciliten el correcto mantenimiento preventivo de los equipos.

Por otro lado, en el caso del aceite utilizado para freír los churros contará con un proceso de filtrado continuo.

Descripción de los sistemas de seguridad

Una vez realizada la puesta en marcha se contratará a un técnico en seguridad e higiene laboral para que estudie las zonas de trabajo y los riesgos de las mismas tareas. También se realizarán las mediciones correspondientes permitidas por ley de Seguridad e Higiene en el trabajo vigente relacionado con contaminantes químicos, y se tomarán las medidas necesarias para minimizar y mitigar los riesgos.

Protección de personal: Los operarios deberán contar con capacitación previa al uso de elementos de protección personal para su correcta utilización. Los elementos de protección personal para la industria alimenticia deberán ser certificados y registrados en planilla según Res. SRT N°299/11.

Entre los elementos de protección personal dentro de la industria alimenticia podemos encontrar: protectores auditivos, gorro o cofia para cualquier personal que manipule alimentos en cualquier etapa de la producción, guantes de vinilo o nitrilo para proteger los alimentos de agentes contaminantes que puedan estar en las manos, uniforme de dotación y delantal, zapatos de seguridad y uniforme especializado para aquellas actividades a baja temperatura dentro del frigorífico.

Como medidas preventivas, será de vital importancia y obligatorio el lavado de manos antes de ingresar a producción, el lavado de la suela de los zapatos de seguridad, como también el uso del resto de los elementos de protección personal.

Seguridad del establecimiento:

Para el caso de las maquinarias, contarán con sistema de paro por emergencia en caso de requerir parar la producción por algún accidente o acontecimiento que así lo requiera.

Las instalaciones eléctricas serán bajo normativa, con el uso obligatorio de interruptor diferencial, termomagnético y puesta a tierra.

En caso de incendios además de sistemas de detección y alarmas de incendio, será obligatorio la existencia de extintores tipo A, B, C. El uso de extintores deberá tener su capacitación por parte de todo el personal, como así también un plan de evacuación con toda la señalización necesaria.

Cálculos de máquinas e instalaciones

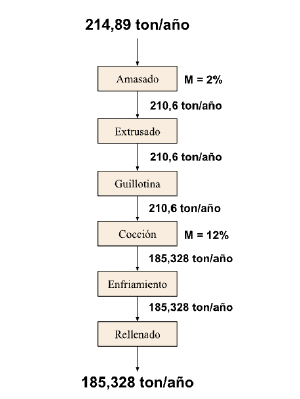

A partir del plan de ventas se obtiene la producción seccional anual de churros que será de 185,328 toneladas, teniendo en cuenta que se producirán 514.800 docenas de churros y cada churro pesa 30 gramos.

Para calcular el volúmen de materia prima total ingresado al sistema, se considera una merma del 2% en la etapa de amasado ya que la harina aún se encuentra muy volátil y parte de ella se pierde, 12% en la etapa de cocción (ya que parte del agua de la masa evapora).

| Secciones | Desperdicios | |

| Recuperables | No recuperables | |

| Amasado | 0% | 2% |

| Extrusado | 0% | 0% |

| Guillotina | 0% | 0% |

| Cocción | 0% | 12% |

| Enfriamiento | 0% | 0% |

| Rellenado | 0% | 0% |

Una vez realizado los cálculos, se obtiene un volúmen total ingresado de 215 toneladas por año.

| Secciones | Alimentación [ton/año] | Desperdicios | Producción [ton/año] | |

| Recuperables | No recuperables | |||

| Amasado | 214,90 | 0 | 4,298 | 210,6 |

| Extrusado | 210,6 | 0 | 0 | 210,6 |

| Guillotina | 210,6 | 0 | 0 | 210,6 |

| Cocción | 210,6 | 0 | 25,27 | 185,33 |

| Enfriamiento | 185,328 | 0 | 0 | 185,33 |

| Rellenado | 185,328 | 0 | 0 | 185,328 |

Al no tener desperdicios recuperables, el desperdicio operativo y real quedan iguales.

% Desperdicio Operativo = % Desperdicio Real= = (4,3 + 25,27) / 185,328 x 100% =15,97%

| Volumen total ingresado | 214,9 Toneladas/año |

| Desperdicio operativo | 15,97% |

| Desperdicio real | 15,97% |

Ritmo de Trabajo

Se contará con un solo equipo de 10 operarios que trabajarán un turno de 8 hs, seis días de la semana. Las horas activas por año corresponderá, también, a las trabajadas por cada operario, ya que hay un único equipo de trabajo.

| Días del año | 365 |

| Vacaciones | 15 |

| Domingos | 50 |

| Turnos | 1 |

| Horas | 8 |

| Días activos por año | 300 |

| Horas activas por año | 2400 |

Capacidad Real Anual de la Maquinaria y aprovechamiento seccional

Mediante la información recopilada y expuesta previamente sobre la velocidad de trabajo de las máquinas, con la capacidad teórica por hora y las horas activas por año, obtenemos la capacidad teórica por año de cada máquina. Al multiplicar esta por el rendimiento operativo, que sale de los días activos por año, se consigue la Capacidad real.

A partir del cociente entre la producción seccional obtenida previamente y la capacidad real, logramos calcular la cantidad de máquinas necesarias para cada sección que, en este caso, será una por sector. Por esto es que la capacidad real por sección queda igual a la capacidad real de la máquina.

Por último calculamos el aprovechamiento seccional, para conseguir nuestro cuello de botella. Este se calcula dividiendo la producción por sección y la capacidad real por sección. Entonces encontramos que la sección de cocción o la máquina freidora será el limitante, ya que es el área de mayor aprovechamiento seccional o bien la de menor capacidad real por sección.

| Sección | Capacidad Teórica [ton/h] | Horas Activas por año | Capacidad Teórica [ton/año] | Rendimiento Operativo | Capacidad Real [ton/año] | Producción por Sección [ton/año] | Máquinas necesarias | Capacidad Real por Sección [ton/año] | Aprovechamiento Seccional |

| Amasado | 0,5 | 2400 | 1200,00 | 0,88 | 1052,05 | 214,8979592 | 1 | 1052,05 | 20,43% |

| Extrusado | 0,159 | 2400 | 381,18 | 0,88 | 334,18 | 210,6 | 1 | 334,18 | 63,02% |

| Guillotina | 0,324 | 2400 | 777,60 | 0,88 | 681,73 | 210,6 | 1 | 681,73 | 30,89% |

| Cocción | 0,14 | 2400 | 336,00 | 0,88 | 294,58 | 210,6 | 1 | 294,58 | 71,49% |

| Rellenado | 0,381 | 2400 | 914,82 | 0,88 | 802,04 | 185,328 | 1 | 802,04 | 23,11% |

| Cuello de botella | Freidora | ||

| Capacidad real anual del equipo [ton/año] | 294,58 | ||

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías

En nuestra empresa de producción de churros rellenos congelados, nos comprometemos a brindar un servicio eficiente y confiable en cuanto a los tiempos de entrega y envío de nuestras mercaderías. Para garantizar la frescura y calidad de nuestros productos, realizamos compras semanales de los insumos necesarios. Sin embargo, en situaciones donde el contexto político y económico del país ofrece oportunidades favorables, estamos dispuestos a anticipar nuestras compras si encontramos precios convenientes.

Tamaños y frecuencias de compras

En términos de los tamaños y frecuencias de nuestras compras, estos están directamente relacionados con la demanda estacional de nuestros churros. Durante los meses de mayor producción, que abarcan desde mayo hasta agosto, nos enfrentamos a un aumento significativo en la demanda. En particular, el mes de mayo es nuestro pico más alto de producción.

Para satisfacer esta demanda y garantizar una entrega constante, hemos establecido un sistema de distribución eficiente. Entregamos nuestros productos diariamente, los 6 días de la semana, asegurando que estén disponibles para nuestros clientes en todo momento. De esta manera, nos aseguramos de satisfacer las necesidades de nuestro cliente y mantener los estándares de calidad.

Cálculos de mercaderías

Evolución de la producción

Los primeros tres meses los consideraremos como puesta en marcha, considerando un menor ritmo de trabajo y un mayor desperdicio. El ritmo de trabajo en nuestra planta será de 8 hs por jornada durante todo el año, descontando dos semanas de vacaciones y 50 domingos, nos queda un total de 300 dias de trabajo (10 meses).

| Periodo de Puesta en Marcha | |||||

| Mes | Ritmo prod. Inicio | Ritmo prod. Final | Prod. Promedio | Prod. Mensual prom. | Produccion propuesta |

| 1 | 0 | 25% | 12,5% | 18,53 | 2,32 toneladas |

| 2 | 25% | 50% | 37,5% | 18,53 | 6,95 toneladas |

| 3 | 50% | 100% | 75,0% | 18,53 | 13,90 toneladas |

| Total | 23,17 toneladas | ||||

Partiendo del plan de producción calculado anteriormente con (185 toneladas por año) y dividiendo por los meses de actividad, obtenemos la producción mensual en estado de regimen de 18,5 toneladas por mes.

| Producción mensual [ton/mes] | 18,53 | ||

| Producción puesta en marcha [ton] | 23,17 | ||

| Producción resto del año 1 [ton] | 129,83 | ||

| Producción año 1 [ton/año] | 152,9 | ||

| Producción año 2 a 5 [ton/año] | 185 | ||

Stock Promedio de Producto Elaborado

| Producción en régimen [ton/año] | 185 | ||

| Semanas al año | 50 | ||

| Producción semanal en régimen [ton/semana] | 3,7 | ||

| Stock promedio de elaborado [ton/semana] | 1,85 | ||

Evolución de las Ventas

| Ventas año 1 [ton/año] | 151 | ||

| Ventas año 2 a 5 [ton/año] | 185 | ||

Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada

Se toma un ciclo de elaboración de demanda de 5 días a ritmo normal. Llevado a la cantidad de días activos por año, se obtienen 60 ciclos de elaboración.

| Consumo de MP para el año 1 | |

| Ciclos de elaboracion | 60 |

| Consumo de MP primeros 3 meses [ton] | 30,56 |

| Consumo de MP en 7 meses restantes [ton] | 150,43 |

| Total consumo de MP año 1 [ton/año] | 180,99 |

| Producción año 1 [ton/año] | 152,9 |

| Desperdicio no recuperable [ton/año] | 28,09 |

La mercadería en proceso fue calculada a partir de la alimentación y los ciclos de elaboración, ya que es toda la materia prima que no se convirtió al 100% en producto terminado.

| Mercadería en Proceso | |

|---|---|

| Volúmen de MP requerido [ton/año] | 3,58 |

Consumo de Materia Prima en régimen y Stock Promedio de MP

Para el cálculo del consumo de MP en régimen, se agrega al valor de producción los respectivos desperdicios.

| Total conssumo de MP año 1 [ton/año] | 180,99 |

| Volúmen de MP requerido para Mercadería en Proceso [ton/año] | 3,58 |

| Total consumo MP año 1 [ton/año] | 184,57 |

| Consumo de MP año 2 a n [ton/año] | 214,897 |

| Stock Promedio de MP | 40% del consumo de MP en régimen |

| Stock Promedio de MP [ton/año] | 85,9591 |

Programa General de Evolución

| Año 0 | Año 1 | Año 2 a 5 | |

| Ventas [ton/año] | - | 151 | 185 |

| Stock prom. de elaborados [ton/semana] | - | 1,9 | 1,9 |

| Produccion [ton/año] | - | 152,9 | 185,3 |

| Mermas y desperdicios [ton/año] | - | 28 | 29,570 |

| Volúmen de MP requerido para Mercadería en Proceso [ton/año] | - | 3,58 | 3,58 |

| Consumo de MP [ton/año] | - | 184,57 | 214,90 |

| Stock promedio De MP [ton/año] | 30,56 | 85,959 | 85,96 |

| Compras de MP [ton/año] | 30,56 | 239,97 | 214,90 |

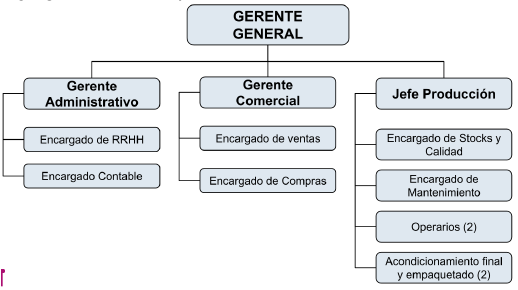

Determinación del Personal

Descripción de los Puestos de Trabajo. Calificación y formación de los Operarios

Todos los puestos de trabajo poseen dos requisitos básicos en común: ser mayor de 18 años y tener el colegio secundario completo. No importa el género en ninguno de los puestos.

Gerencia General

El gerente es quien toma las decisiones respecto a lo planificado y programado, plantea los objetivos y representa la cara de la empresa para con los distintos grupos de interés.

Requerimientos:

- Al menos 5 años de experiencia como supervisor de una planta industrial

- Experiencia en la industria alimentaria, especialmente en el área de congelados

- Conocimientos financieros

- Habilidades de gestión y liderazgo

- Capacidad para trabajar bajo presión y adaptabilidad al cambio

Jefe de Producción

El jefe de producción tiene el rol de supervisar las distintas actividades que hacen al área de producción: control de calidad y nivel de stocks, mantenimiento, operarios de planta, logística interna y externa. Es el encargado de la planificación y programación de la producción así como de la gestión de todos los recursos necesarios para poder cumplir con lo propuesto.

Requerimientos:

- Experiencia de 3 años en el rubro

- Conocimientos técnicos del proceso de producción y las maquinarias implicadas

- Certificaciones en gestión de la producción, gestión de la calidad y seguridad alimentaria

- Habilidades de organización, establecimiento de objetivos y liderazgo

- Habilidades de comunicación

Encargado de Stocks y Calidad de Materia Prima

Comprende a un empleado que se encargará del control de stocks tanto de materia prima como de producto terminado. A su vez, al recibir la materia prima realizará un control de calidad, verificando que lo recibido se encuentre en óptimas condiciones, con las respectivas fechas de vencimiento y cantidades correspondientes. Se encarga, a su vez, de la realización del plan de ensayos.

Requerimientos:

- Capacitación sobre las normas y regulaciones de calidad alimentarias (ISO, normas nacionales y provinciales)

- Habilidades de comunicación y realización de informes claros y precisos

- Conocimientos sobre la gestión de inventarios

- Capacitación en los softwares utilizados

Encargado de Mantenimiento

Será el responsable del mantenimiento de las máquinas e instalaciones físicas, quien pedirá los repuestos necesarios y hará un relevamiento bimestral sobre el estado de las maquinarias.

Requerimientos

- Formación como técnico electromecánico/mecánico

- Experiencia de 3 años en el área de mantenimiento

- Flexibilidad laboral

Operarios

Dos de ellos en planta, encargados del manejo de las maquinarias, así como del transporte de la materia prima a lo largo del proceso.

Requerimientos

- Título secundario técnico Electrónico/Mecánico/Eléctrico

- Habilidades manuales y físicas (cargar o mover la masa)

- Capacitación sobre el uso de las maquinarias específicas

Operarios de Acondicionamiento Final y Empaquetado

Comprende dos empleados que se encargan de recibir el producto terminado del área de producción, realizar el acondicionamiento y empaquetado del mismo, para luego pesar cada una de las cajas y verificar que se encuentre dentro de las tolerancias establecidas.

Requerimientos

- Capacitación sobre las normas de seguridad e higiene

- Habilidades de control de calidad

Gerente Comercial

Encargado de la gestión de la cadena de suministro y el crecimiento de las ventas. A su vez, tendrá contacto directo con los clientes pre y post venta. Tendrá a cargo a un encargado de compras y a otro de ventas.

Requerimientos

- Título universitario en curso de carreras de comercialización, marketing o relaciones públicas

- Al menos 5 años de trabajo en áreas de comercialización de productos industriales

- Conocimiento del mercado de clientes y competencia

Encargado de Compras

Tendrá el rol de elegir los bienes y servicios necesarios para el negocio, asegurarse de la disponibilidad de todos en tiempo y forma, y evaluar cuáles son las medidas idóneas para garantizar una óptima gestión.

Requerimientos

- Experiencia mínima de 2 años en el rubro

- Habilidades de negociación con proveedores y conocimiento de los mismos

- Conocimientos de supply chain

- Inglés avanzado

Encargado de ventas

Se encargará de entablar relaciones con los distintos clientes, en nuestro caso principalmente cadenas de supermercados. Además, se encargará de darle las indicaciones al servicio de logística (el cual se tercerizará) en base a qué, cuánto y a dónde distribuir los productos, garantizando la cobertura total de los clientes en tiempo y forma

Requerimientos

- Experiencia mínima de 2 años en el rubro

- Conocimiento en elaboración de informes

- Conocimientos de análisis de mercado

- Inglés avanzado

Gerente Administrativo

Responsable de supervisar y dirigir una amplia gama de actividades como la gestión de recursos humanos. A su vez, participará en la planificación estratégica y el desarrollo del presupuesto, implementará políticas para optimizar las operaciones de la organización, y se encargará de la resolución de problemas que surjan.

Requerimientos

- Experiencia mínima de 2 años en el rubro

- Conocimiento en elaboración de informes

- Liderazgo y habilidades de gestión de equipos

- Conocimientos en gestión financiera y presupuestaria

- Capacidad para resolver problemas de manera creativa

Encargado de Recursos Humanos

Administrará las prestaciones o beneficios que se les otorgan a los empleados y los motivará para alcanzar objetivos empresariales y personales.

Requerimientos

- Experiencia mínima de 1 año en el rubro

- Habilidades de comunicación y negociación

- Conocimientos en reclutamiento, selección y evaluación de personal

Encargado Contable

Responsable de supervisar y gestionar las actividades contables y financieras de la organización. Manejará información financiera, documentación, flujos de caja, y evaluará el desempeño de la empresa.

Requerimientos

- Experiencia mínima de 3 años en el rubro

- Licenciatura en Contabilidad, Finanzas o un campo relacionado

- Integridad y ética en el manejo de información

Listado de Equipos Auxiliares, Muebles y Útiles

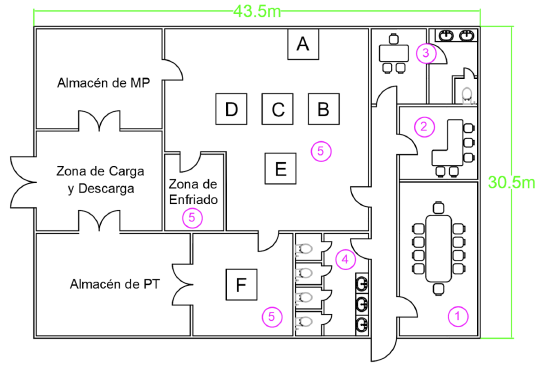

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

| Referencias | |

| 1 | Comedor |

| 2 | Oficinas |

| 3 | Oficina gerencia |

| 4 | Baños |

| 5 | Área de producción |

| A | Amasadora |

| B | Extrusora |

| C | Guillotina |

| D | Freidora |

| E | Rellenadora |

| F | Empaquetado y balanza |

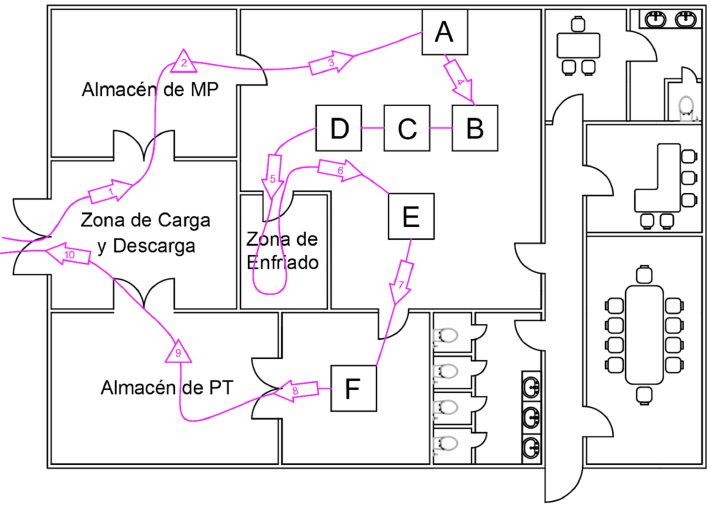

Plano mostrando el recorrido de los materiales

Cronograma de Ejecución