Diferencia entre revisiones de «2023/Grupo3/DimensionamientoFisico»

| (No se muestran 76 ediciones intermedias de 4 usuarios) | |||

| Línea 2: | Línea 2: | ||

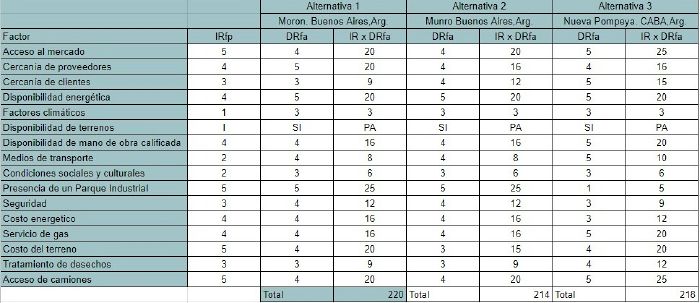

== Determinación de la Localización == | == Determinación de la Localización == | ||

[[Archivo:Matrizdelocalización.jpg|700x700px]] | [[Archivo:Matrizdelocalización.jpg|700x700px]] | ||

| Línea 16: | Línea 14: | ||

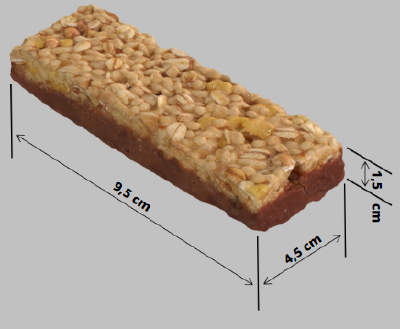

== Definición Técnica del Producto == | == Definición Técnica del Producto == | ||

=== Planos y Dibujos === | === Planos y Dibujos === | ||

[[Archivo: | [[Archivo:Planobarrast.png|sinmarco|400x400px]] | ||

=== Listado de Materiales === | === Listado de Materiales === | ||

'''Barra | '''Barra de Chocolate y Arándanos''' | ||

{| class="wikitable" | {| class="wikitable" | ||

| rowspan="2" |Código | | rowspan="2" |Código | ||

| rowspan="2" |Denominación | | rowspan="2" |Denominación | ||

| colspan=" | | colspan="3" |Nivel | ||

| rowspan="2" |Cantidad | | rowspan="2" |Cantidad | ||

| rowspan="2" |Unidad | | rowspan="2" |Unidad | ||

| Línea 28: | Línea 26: | ||

|1 | |1 | ||

|2 | |2 | ||

|3 | |||

|- | |- | ||

|ING001 | |ING001 | ||

|Avena Gruesa | |Avena Gruesa | ||

| | |||

| | | | ||

|X | |X | ||

| | |17 | ||

|Gramos | |Gramos | ||

|- | |- | ||

|ING002 | |ING002 | ||

|Proteína texturizada de soja | |Proteína texturizada de soja | ||

| | |||

| | | | ||

|X | |X | ||

| Línea 45: | Línea 46: | ||

|ING004 | |ING004 | ||

|Raiz de Achicoria | |Raiz de Achicoria | ||

| | |||

| | | | ||

|X | |X | ||

| Línea 52: | Línea 54: | ||

|ING003 | |ING003 | ||

|Maní | |Maní | ||

| | |||

| | | | ||

|X | |X | ||

| | |3,3 | ||

|Gramos | |Gramos | ||

|- | |- | ||

|ING008 | |ING008 | ||

|Almendras | |Almendras | ||

| | |||

| | | | ||

|X | |X | ||

| | |4,24 | ||

|Gramos | |Gramos | ||

|- | |- | ||

|ING010 | |ING010 | ||

|Nueces | |Nueces | ||

| | |||

| | | | ||

|X | |X | ||

| | |4,24 | ||

|Gramos | |Gramos | ||

|- | |- | ||

|ING006 | |ING006 | ||

|Castañas | |Castañas | ||

| | |||

| | | | ||

|X | |X | ||

| | |4,25 | ||

|Gramos | |Gramos | ||

|- | |- | ||

| | |ING007 | ||

| | |Avellana | ||

| | |||

| | | | ||

|X | |X | ||

| | |4,64 | ||

|Gramos | |Gramos | ||

|- | |- | ||

| | |ING011 | ||

| | |Arándanos deshidratados | ||

| | | | ||

| | | | ||

|X | |||

|1,29 | |||

|Gramos | |Gramos | ||

|- | |- | ||

| | |ING005 | ||

| | |Almibar de Azucar mascabo | ||

| | | | ||

| | | | ||

|X | |X | ||

| | |0,86 | ||

|Gramos | |Gramos | ||

|- | |- | ||

| | |S003 | ||

| | |Subconjunto Barra | ||

| | | | ||

|X | |||

| | | | ||

| | |38,7 | ||

|Gramos | |Gramos | ||

|- | |- | ||

| | |ING012 | ||

| | |Cacao Amargo | ||

| | | | ||

|X | |||

| | | | ||

| | |4,3 | ||

|Gramos | |Gramos | ||

|- | |- | ||

| | |P004 | ||

| | |Barra de Chocolate y Arándanos | ||

|X | |||

| | | | ||

| | | | ||

| | |43 | ||

|Gramos | |Gramos | ||

|- | |- | ||

| | |E002 | ||

| | |Envase Flowpack | ||

| | |||

| | | | ||

| | | | ||

| | |1 | ||

| | |Unidad | ||

| | |} | ||

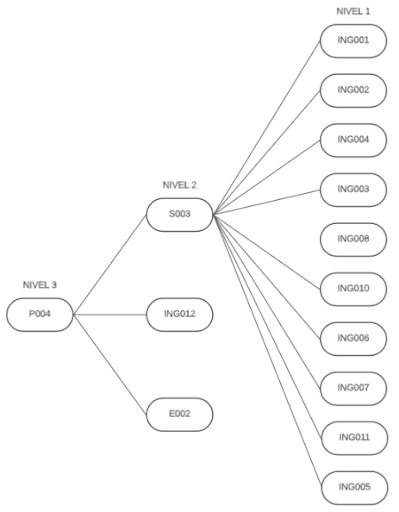

'''Diagrama Arbóreo''' | |||

[[Archivo:ARBOLJULIAN.png|sinmarco|512x512px]] | |||

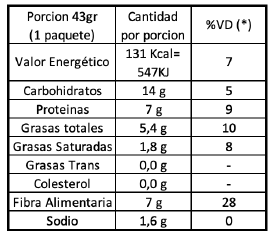

=== Especificaciones Técnicas === | |||

{| class="wikitable" | |||

|Porción 43 g (1 Paquete) | |||

|Cantidad por porción | |||

|%VD (*) | |||

|- | |- | ||

| | |Valor Energético | ||

| | |126 Kcal = 526 KJ | ||

| | |6 | ||

|- | |- | ||

| | |Carbohidratos | ||

| | |14 g | ||

| | |5 | ||

|- | |- | ||

| | |Proteínas | ||

| | |10 g | ||

| | |9 | ||

|- | |- | ||

| | |Grasas Totales: | ||

| | |4,8 g | ||

|9 | |||

| | |||

|- | |- | ||

| | |Grasas Saturadas | ||

| | |1,7 g | ||

| | |8 | ||

| | |- | ||

| | |Grasas Trans | ||

|0, | |0,0 g | ||

| | |<nowiki>-</nowiki> | ||

|- | |- | ||

| | |Colesterol | ||

| | |0,0 g | ||

|<nowiki>-</nowiki> | |||

| | |||

|- | |- | ||

| | |Fibra Alimentaria | ||

| | |7,0 g | ||

|25 | |||

| | |||

|- | |- | ||

| | |Sodio | ||

| | |1,6 mg | ||

| | |0 | ||

|} | |} | ||

=== Normas Aplicables === | |||

De acuerdo a lo establecido en el Capítulo IX del Código Alimentario Argentino (ALIMENTOS FARINACEOS - CEREALES, HARINAS Y DERIVADOS): | |||

Artículo 643 | |||

Entiéndese por Cereales, las semillas o granos comestibles de las gramíneas: | |||

arroz, avena, cebada, centeno, maíz, trigo, etc. | |||

Los cereales destinados a la alimentación humana deben presentarse libres de | |||

impurezas, productos extraños, materias terrosas, parásitos y en perfecto | |||

estado de conservación y no se hallarán alterados, averiados o fermentados. | |||

En general no deben contener más de 15% de agua a 100°-105°C. | |||

Queda permitido el pulimento, lustre, abrillantado o glaseado de los cereales | |||

descortezados (arroz, cebada, etc), mediante glucosa o talco, siempre que el | |||

aumento de peso resultante de esta operación no exceda del 0,5% y | |||

blanqueado con anhídrido sulfuroso, tolerándose la presencia en el cereal de | |||

hasta 400 mg de SO2 total por kg. | |||

Artículo 644 | |||

Queda prohibido el abrillantado con sangre de drago y resinas. | |||

Se prohíbe el empleo de la palabra Crema para designar el producto obtenido | |||

por la pulverización del arroz y otros cereales, como también los nombres de | |||

fantasía para designar harinas, almidones y féculas alimenticias. | |||

Artículo 645 | |||

Los cereales podrán presentarse como: | |||

1. Cereales inflados (Puffed Cereals), obtenidos por procesos industriales | |||

adecuados mediante los cuales se rompe el endosperma y los granos se | |||

hinchan. | |||

2. Cereales aplastados, laminados, cilindrados o roleados (Rolled Cereals), | |||

preparados con granos limpios liberados de sus tegumentos y que después de | |||

calentados o de ligera torrefacción se laminan convenientemente. | |||

3. Cereales en copos (Flakes) preparados con los granos limpios, liberados de | |||

su tegumento por medios mecánicos o por tratamiento alcalino, cocinados con | |||

la adición de extracto de malta, jarabe de sacarosa o dextrosa y sal, secado, | |||

aplastados y tostados. | |||

Artículo 655 | |||

(Res 101 del 22/02/1993) Con la denominación de Avena arrollada, rollada o aplastada (Rolled oats), se entiende el producto obtenido a partir de los granos limpios, libres de tegumentos de la Avena sativa L, que han sido sometidos a un tratamiento térmico que asegura la inactivación de la enzima (Método AACC). No debe contener más de 12,0% de agua a 100-105°C, ni más de 2,7% de fibra bruta, y de 2,5% de cenizas a 500-550°C. Proteínas Mín 13%.” | |||

De acuerdo a lo establecido en el Capítulo V del Código Alimentario Argentino (Normas para la Rotulación y Publicidad de los Alimentos): | |||

“PRESENTACION DE LA INFORMACION OBLIGATORIA | |||

6.1- Denominación de venta del alimento Deberá figurar la denominación o la denominación y la marca del alimento, de acuerdo a las siguientes pautas: | |||

a) cuando se haya establecido una o varias denominaciones para un alimento en un Reglamento Técnico MERCOSUR, deberá utilizarse por lo menos una de tales denominaciones; | |||

b) se podrá emplear una denominación acuñada, de fantasía, de fábrica o una marca registrada, siempre que vaya acompañada de una de las denominaciones indicadas en a); c) podrán aparecer las palabras o frases adicionales requeridas para evitar que se induzca a error o engaño al consumidor con respecto a la naturaleza y condiciones físicas auténticas del alimento, las cuales irán junto a la denominación del alimento o muy cerca a la misma. Por ejemplo: tipo de cobertura, forma de presentación, condición o tipo de tratamiento a que ha sido sometido. | |||

6.2- Lista de ingredientes | |||

6.2.1. Salvo cuando se trate de alimentos de un único ingrediente (por ejemplo: azúcar, harina, yerba mate, vino, etc.) deberá figurar en el rótulo una lista de ingredientes. | |||

6.2.2. La lista de ingredientes figurará precedida de la expresión: “ingredientes: “ o “ingr.: “ y se regirá por las siguientes pautas: | |||

a) todos los ingredientes deberán enumerarse en orden decreciente de peso inicial; | |||

b) cuando un ingrediente sea a su vez un alimento elaborado con dos o más ingredientes, dicho ingrediente compuesto definido en un reglamento de un Estado Parte podrá declararse como tal en la lista de ingredientes siempre que vaya acompañado inmediatamente de una lista, entre paréntesis, de sus ingredientes en orden decreciente de proporciones; | |||

c) cuando un ingrediente compuesto para el que se ha establecido un nombre en una norma del CODEX ALIMENTARIUS FAO/OMS o del MERCOSUR, constituya menos del 25% del alimento, no será necesario declarar sus ingredientes, salvo los aditivos alimentarios que desempeñen una función tecnológica en el producto acabado; | |||

d) el agua deberá declararse en la lista de ingredientes, excepto cuando forme parte de ingredientes tales como salmueras, jarabes, almíbares, caldos u otros similares y dichos ingredientes compuestos se declaren como tales en la lista de ingredientes; no será necesario declarar el agua u otros componentes volátiles que se evaporen durante la fabricación; | |||

e) cuando se trate de alimentos deshidratados, concentrados, condensados o evaporados, destinados a ser reconstituidos para su consumo con el agregado de agua, se podrá enumerar los ingredientes en orden de proporciones (m/m) en el alimento reconstituido. En estos casos deberá incluirse la siguiente expresión: “Ingredientes del producto cuando se prepara según las indicaciones del rótulo”; | |||

f) en el caso de mezclas de frutas, de hortalizas, de especias o de plantas aromáticas en que ninguna predomine en peso de una manera significativa, podrá enumerarse estos ingredientes siguiendo un orden diferente siempre que la lista de dichos ingredientes vaya acompañada de la mención “en proporción variable”. | |||

6.3- Contenidos netos | |||

Se indicarán según lo establecen los Reglamentos Técnicos MERCOSUR correspondientes. | |||

6.4- Identificación del origen | |||

6.4.1. Se deberá indicar: | |||

- el nombre (razón social) del fabricante o productor o fraccionador o titular (propietario) de la marca; | |||

- domicilio de la razón social; | |||

- país de origen y localidad; | |||

- número de registro o código de identificación del establecimiento elaborador ante el organismo competente. | |||

6.4.2. Para identificar el origen deberá utilizarse una de las siguientes expresiones: “fabricado en…”, “producto…”, “industria…” | |||

6.5- Identificación del lote | |||

6.5.1. Todo rótulo deberá llevar impresa, grabada o marcada de cualquier otro modo, una indicación en clave o lenguaje claro, que permita identificar el lote a que pertenece el alimento de forma que sea fácilmente visible, legible e indeleble. | |||

6.5.2. El lote será determinado en cada caso por el fabricante, productor o fraccionador del alimento, según sus criterios. | |||

6.5.3. Para la indicación del lote se podrá utilizar: | |||

a) un código clave precedido de la letra “L”. Dicho código debe estar a disposición de la autoridad competente y figurar en la documentación comercial cuando se efectúe intercambio entre Estados Partes; | |||

b) la fecha de elaboración, envasado o de duración mínima, siempre que la(s) misma(s) indique(n) por lo menos el día y el mes o el mes y el año claramente y en el citado orden, según corresponda, de conformidad con el punto 6.6.1. b) | |||

6.6- Fecha de duración | |||

6.6.1. Si no está determinado de otra manera en un Reglamento Técnico MERCOSUR específico, regirá el siguiente marcado de la fecha: | |||

a) se declarará la “fecha de duración”. | |||

b) esta constará por lo menos de: | |||

- el día y el mes para los productos que tengan una duración mínima no superior a tres meses; | |||

- el mes y el año para productos que tengan una duración mínima de más de tres meses. Si el mes es diciembre, bastará indicar el año, estableciendo: “fin de (año)”. | |||

c) la fecha deberá declararse con alguna de las siguientes expresiones: | |||

- “consumir antes de…” | |||

- “válido hasta…” | |||

- “validez…” | |||

- “val…” | |||

- “vence…” | |||

- “vencimiento…” | |||

- “vto…” | |||

- “venc…” | |||

- “consumir preferentemente antes de…” | |||

d) las expresiones establecidas en el apartado c) deberán ir acompañadas de: | |||

- la fecha misma, | |||

- una referencia concreta al lugar donde aparece la fecha, | |||

- el | - una impresión en la que se indique mediante perforaciones o marcas indelebles el día y el mes o el mes y el año según corresponda de acuerdo con los criterios indicados en el punto 6.6.1 b). Cualquier indicación usada debe ser clara y precisa. | ||

e) el día, mes y año deberán declararse en orden numérico no codificado, con la salvedad de que podrá indicarse el mes con letras en los países donde este uso no induzca a error al consumidor. En este último caso se permite abreviar el nombre del mes por medio de las tres primeras letras del mismo. | |||

=== Características de la condición del Producto === | |||

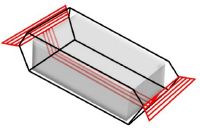

El producto vendrá en un Flow Pack reforzado transparente (10x5x2) cm, que aísla la barra de cereal del ambiente. A continuación mostramos una imágen ilustrativa del empaque mencionado: | |||

•Textura y crocancia: La barra de cereal debe tener una textura agradable y crujiente, lo que contribuye a la experiencia sensorial al comerla. Esto se logra mediante el equilibrio adecuado de ingredientes y procesos de fabricación que mantengan la integridad estructural de la barra. | |||

•Baja humedad: Una barra de cereal nutritiva debe tener una humedad controlada para evitar la proliferación de microorganismos y mantener una vida útil adecuada. Una humedad demasiado alta puede provocar la aparición de moho y afectar la calidad del producto. | |||

•Densidad y consistencia: La barra de cereal debe tener una densidad y consistencia adecuadas para facilitar su manipulación y consumo. Debe ser lo suficientemente firme para mantener su forma, pero lo suficientemente suave para permitir una masticación cómoda. | |||

•Sabor equilibrado: La barra de cereal debe tener un sabor agradable y equilibrado, combinando los sabores de los ingredientes de manera armoniosa. | |||

•Tamaño y presentación adecuados: La barra de cereal debe tener un tamaño apropiado para su consumo y ser fácilmente empaquetada y transportada. Además, su presentación visual debe ser atractiva, lo que puede influir en la decisión de compra del consumidor. | |||

=== Plan de Ensayos. === | |||

Es de público conocimiento que realizar un riguroso plan de ensayos en un producto cuyo fin es el consumo personal, lleva consigo una gran relevancia. Está de más decir que desde que el producto es solo una idea hasta que esa idea es consumida por nuestro mercado, hay una laguna de acontecimientos en el proceso de creación, y uno de ellos es la realización de ensayos. En el caso de este producto en particular podemos destacar que es importante por los siguientes aspectos: | |||

Garantizar la calidad, Cumplir con regulaciones y normativas, Asegurar la aceptabilidad del producto, Garantizar la seguridad alimentaria, Establecer una vida útil adecuada, entre otras razones. | |||

Ahora bien, interiorizandonos un poco más en nuestro plan de ensayos: | |||

•Análisis de contenido nutricional: Realizar un análisis exhaustivo de los nutrientes presentes en la barra de cereal, como carbohidratos, proteínas, grasas, fibra, vitaminas y minerales. Esto ayudaría a determinar si cumple con los requisitos establecidos para ser considerada una barra saludable. | |||

•Análisis de ingredientes: Evaluar la calidad y origen de los ingredientes utilizados en la barra de cereal. Esto incluiría verificar si se utilizan ingredientes naturales, sin aditivos artificiales, conservantes, colorantes o saborizantes artificiales. | |||

•Análisis de etiquetado: Revisar y evaluar el etiquetado del producto para asegurarse de que cumple con las regulaciones alimentarias y proporciona información clara y precisa sobre los ingredientes, el contenido nutricional y las advertencias necesarias. | |||

•Evaluación sensorial: Realizar pruebas de degustación con un grupo de consumidores para evaluar el sabor, la textura y la apariencia de la barra de cereal. Esto proporcionaría información sobre la aceptabilidad y la preferencia del producto. | |||

•Estabilidad y vida útil: Realizar pruebas para evaluar la estabilidad del producto a lo largo del tiempo. Esto podría incluir pruebas de vida útil acelerada para determinar la duración de almacenamiento óptima y garantizar que el producto mantenga su calidad y propiedades nutricionales durante un período adecuado. | |||

•Análisis de alérgenos: Verificar si la barra de cereal contiene ingredientes que puedan provocar reacciones alérgicas en ciertas personas, como gluten, soja, nueces, lácteos, etc. | |||

•Evaluación de la digestibilidad: Realizar pruebas para evaluar la facilidad de digestión de la barra de cereal y determinar si no genera molestias digestivas en la mayoría de las personas. | |||

=== Acondicionamiento del Producto === | |||

El producto vendrá en un Flow Pack reforzado transparente (10x5x2) cm, que aísla la barra de cereal del ambiente. A continuación mostramos una imágen ilustrativa del empaque mencionado: | |||

[[Archivo:Pack.jpg|sinmarco|200x200px]] | |||

El empaque lleva consigo valiosa información nutricional que muestra el balance de los ingredientes y sus aportes. Dicha información incluye, en unidades de gramaje, las proteínas, fibras, carbohidratos, grasas totales, entre otros. | |||

[[Archivo:Unnamed_(3).png|sinmarco|272x272px]] | |||

Nótese los valores de proteínas y fibra alimentaria. Estos muestran un gramaje importante en comparación con los demás ingredientes, dejando a nuestra marca en ventaja respecto al mercado. | |||

Además en el empaque se proporcionará información también importante, como identificación del lote, fecha de fabricación, fecha de caducidad, información del lugar de elaboración y envasado, número de atención al consumidor. | |||

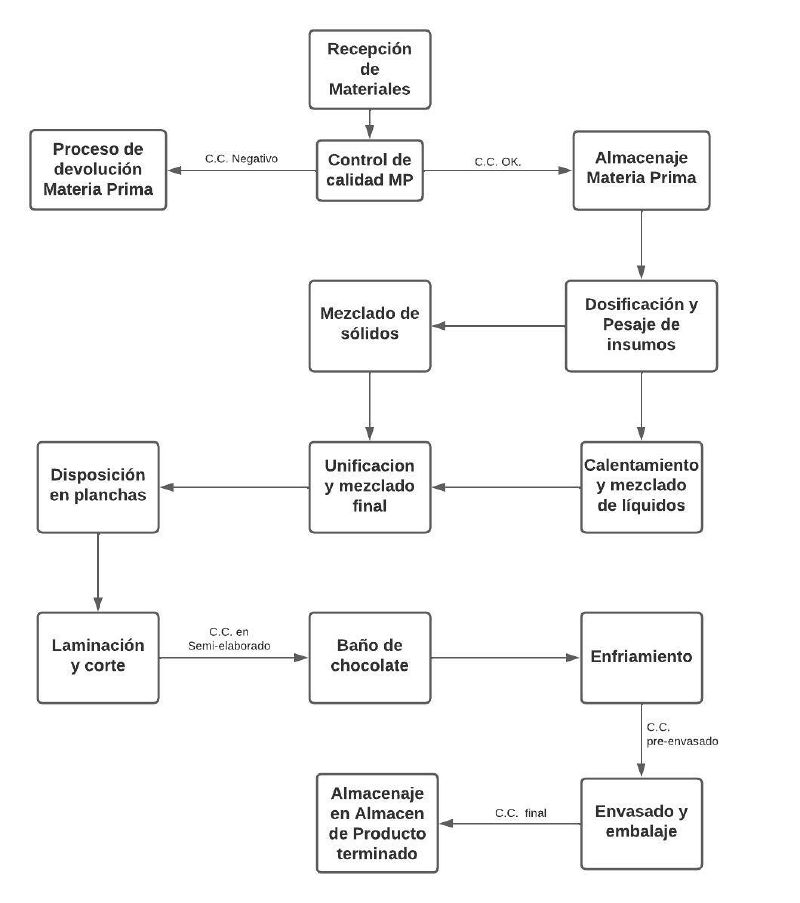

== Definición del Proceso de Producción. == | |||

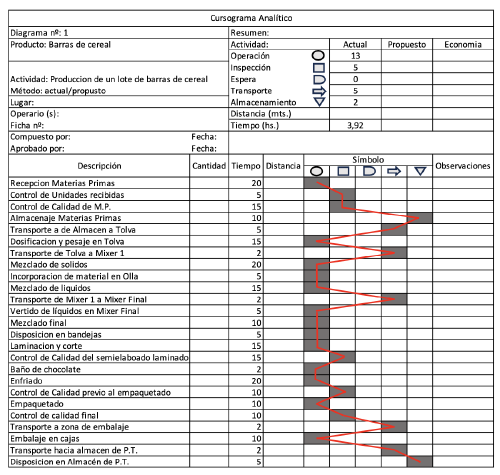

=== Diagrama de Flujo de Fabricación y Control y Cursograma analítico === | |||

A la hora de describir el proceso productivo de la fabricación de barras de cereal, nos basaremos en la producción de las barras de cereal de chocolate y arándanos. Esto es así ya que esta consiste en un proceso de mayor complejidad y con mayor cantidad de etapas, respecto de la barra clásica de cereal. | |||

'''<u>Diagrama de Flujo de la Fabricación de un lote de barras de cereal de chocolate y arándanos:</u>''' | |||

[[Archivo:Diagrama_de_Flujo.jpg|903x903px]] | |||

'''<u>Cursograma Analítico de la producción de un lote de barras de cereal de chocolate y arándanos:</u>''' | |||

[[Archivo:CursogramaBarraCereal.png|500x500px]] | |||

=== Descripción de cada etapa del proceso productivo === | |||

'''Proceso Productivo Barras de cereal:''' | |||

''1- Recepción de Materias primas y Material de empaque:'' | |||

Este comenzará a partir de la recepción de la materia prima, donde se hacen los controles de calidad correspondientes de cada insumo. | |||

''2- Dosificación y pesaje de materiales:'' | |||

Luego se procede a dosificar y pesar los materiales en una tolva con balanza industrial. | |||

''3- Mezclado de sólidos:'' | |||

A partir de ahí, los insumos ya dosificados y pesados ingresan a un mixer industrial donde se introducen todos los sólidos como avena, chips, maní, castañas de cajú, almendras y nueces. | |||

''4- Calentamiento y mezclado de líquidos:'' | |||

Por otro lado, en paralelo se calienta el almíbar de azúcar de mascabo en una olla a una temperatura de 80ºC, donde se introduce el cacao y la proteína texturizada de soja. | |||

''5- Incorporación de mezcla líquida a la mezcla sólida:'' | |||

Posteriormente se vuelca la mezcla de líquido y la preparación de sólidos a la mezcladora final, donde se consigue la base principal de las barras de cereal. Es importante que queden todos los ingredientes bien integrados entre sí | |||

''6- Disposición de la mezcla en cinta transportadora:'' | |||

Luego, la masa resultante se vierte en la cinta transportadora que la hará circular por un proceso de laminación y alisado utilizando rodillos o equipos especiales, hasta cubrir la superficie con el espesor deseado. | |||

''7- Laminación y corte:'' | |||

El proceso continúa en una plancha de laminado, con un posterior corte transversal y longitudinal del semi-elaborado, para así dar forma a la barra de cereal. Se controlará la calidad del lote luego de realizado el laminado y corte. | |||

''8- Baño de chocolate:'' | |||

Finalmente, las barras ya cortadas son dispuestas en una malla donde entran en contacto con la cobertura de chocolate, generando una delgada capa en una de las caras de la barra. | |||

''9- Enfriamiento del producto:'' | |||

Posteriormente, se dejan enfriar las barras durante 20 minutos para que se solidifique el chocolate cobertura. Una vez obtenido, el producto listo para ser empaquetado, se hará el control de la calidad de la barra de cereal, para determinar que cumpla con todos los requisitos y exigencias correspondientes, antes de ser colocado en su respectivo empaque | |||

''10- Empaquetado y embalaje:'' | |||

Finalmente, los cortes realizados se transportarán hacia la envasadora para realizar el empaquetado final. Luego del envasado del lote de producción, se realizará un nuevo control en el producto para garantizar su correcta colocación, cierre hermético y envasado al vacío. Posteriormente se procederá a su embalaje en cajas. | |||

== Determinación de las máquinas e instalaciones. Cálculos. == | |||

=== Especificaciones técnicas de las máquinas === | |||

El producto requerirá de diversas máquinas para desarrollarse y cada una cumplirá una función específica, tenemos: | |||

{| class="wikitable" | |||

|Máquina | |||

|Parámetro | |||

|Detalle | |||

|- | |||

| rowspan="4" |Tolva | |||

|Capacidad | |||

== | |800 kg | ||

=== | |- | ||

|Material | |||

|Acero inoxidable | |||

|- | |||

|Dimensiones | |||

|1200*1200*1600 mm | |||

|- | |||

|Accesorio | |||

|Balanza | |||

|- | |||

| rowspan="5" |Batidor | |||

|Capacidad | |||

|100 L / h | |||

|- | |||

|Voltaje | |||

|220 V | |||

|- | |||

|Calefacción | |||

|a gas o eléctrico | |||

|- | |||

|Potencia | |||

|9 KW | |||

|- | |||

|Dimensiones | |||

|900*600*1500 mm | |||

|- | |||

| rowspan="4" |Olla industrial | |||

|Capacidad | |||

|50 L / h | |||

|- | |||

|Accesorio | |||

|Pala para agitar | |||

|- | |||

|Potencia | |||

|0.37 KW | |||

|- | |||

|Voltaje | |||

|220 V | |||

|- | |||

| rowspan="4" |Moleadora | |||

|Capacidad | |||

|0,25-0,375 Toneladas / h | |||

|- | |||

|Voltaje | |||

|380 V | |||

|- | |||

|Potencia | |||

|2.2 KW | |||

|- | |||

|Medidas | |||

|9800*1200*1200 mm | |||

| | |||

| | |||

| | |||

|- | |- | ||

| rowspan="4" | | | rowspan="4" |Bañadora | ||

|Capacidad | |Capacidad | ||

| | |90 KG / h | ||

|- | |- | ||

| | |Voltaje | ||

| | |380 V | ||

|- | |- | ||

| | |Potencia | ||

| | |1,6 KW | ||

|- | |- | ||

|Accesorio | |Accesorio | ||

| | |Sistema de refrigeración de 1100 frigorías / h | ||

|- | |- | ||

| rowspan=" | | rowspan="7" |Envolvedora | ||

|Capacidad | |Capacidad | ||

| | |16800 Paquetes / h | ||

|- | |||

|Longitud de embalaje | |||

|70 - 360 mm | |||

|- | |||

|Altura máxima | |||

|70 mm | |||

|- | |- | ||

|Voltaje | |Voltaje | ||

|220 V | |220 V | ||

|- | |- | ||

|Potencia | |Potencia | ||

| | |2,5 KW | ||

|- | |- | ||

|Dimensiones | |Dimensiones | ||

| | |4400*1050*1600 mm | ||

|- | |- | ||

| | |Material de envoltura | ||

| | |CPP/PET + CPP/BOPP | ||

| | |} | ||

A continuación una imagen de los equipos y máquinas a utilizar: | |||

* <u>Tolva</u> | |||

[[Archivo:TOLVA..jpg|miniaturadeimagen|alt=|no]] | |||

* <u>Batidor industrial</u> | |||

[[Archivo:BATIDOR).jpg|miniaturadeimagen|alt=|no]] | |||

* <u>Olla industrial</u> | |||

[[Archivo:OLLA.jpg|miniaturadeimagen|alt=|no]] | |||

* <u>Moleadora</u> | |||

[[Archivo:MOLEADORA.jpg|miniaturadeimagen|453x453px|alt=|no]] | |||

* <u>Bañadora</u> | |||

[[Archivo:BAÑADORA.jpg|miniaturadeimagen|alt=|no]] | |||

* <u>Envolvedora</u> | |||

[[Archivo:ENSAMBLADORA.jpg|miniaturadeimagen|328x328px|alt=|no]] | |||

Las capacidades no son comparables debido a las unidades que emplean aunque si pueden calcularse sus equivalentes en función de barras de cereal por hora: | |||

{| class="wikitable" | |||

|Máquina | |||

|Capacidad (barras / h) | |||

|- | |- | ||

| | |Batidor (1) | ||

| | |15500 | ||

|- | |- | ||

| | |Olla industrial (2) | ||

| | |69767 | ||

|- | |- | ||

| | |Moleadora (3) | ||

| | |8721 | ||

|- | |- | ||

| | |Bañadora (4) | ||

|20930 | |||

| | |||

|- | |- | ||

| | |Envolvedora | ||

| | |16800 | ||

| | |} | ||

Cálculos asociados: | |||

* <u>1000 L de cereales = 520 KG de cereales (520 KG/M<sup>3</sup>)</u> | |||

''Una barra posee un 78% de este componente y la barra pesa 43 g'' | |||

''Entonces se consiguen: 15500 barras / h'' | |||

* <u>50 L de almíbar = 60 Kg de almíbar (1200 KG/M<sup>3</sup>)</u> | |||

| | ''Una barra posee un 2% de almíbar'' | ||

| | |||

| | ''Entonces se consiguen: 69767 barras / h'' | ||

* Tomando la capacidad de 0,375 toneladas / h: | |||

''<u>Para una hora se obtiene: 8721 barras / h</u>'' | |||

* Una barra posee un 10 % de cacao: | |||

''<u>Entonces se consiguen: 20930 barras / h</u>'' | |||

La tolva no se convierte a barras por hora debido a que estará constantemente llenándose y se parte del supuesto que no se comporta como una máquina sino como un dispositivo de acumulación, además no puede comportarse como cuello por su gran capacidad de almacenamiento. Téngase en cuenta que si bien hay más componentes que integran a la barra, muchos de ellos tales como la raíz de achicoria, las almendras, nueces, castañas y demás se agrupan dentro de los llamados cereales. Por otra parte ingredientes como los arándanos o la proteína texturizada de soja no resultan influyentes en los cálculos con lo cual pueden despreciarse | |||

=== Consumo de Energía, Agua y otros Servicios === | |||

Los servicios son un costo que en general suele desestimarse a menos que resulte crucial para algún subproceso puntual, sin embargo en este caso todas las máquinas emplean energía eléctrica así como esta también es necesaria para la instalación y oficinas por lo tanto la reconocemos como el servicio principal. Por supuesto que se requerirá de gas y agua para el funcionamiento de la empresa pero únicamente referido a las necesidades del personal y no a factores del proceso productivo. | |||

Por los motivos anteriormente descriptos reconocemos la necesidad de analizar con mayor detenimiento el consumo de energía eléctrica: | |||

{| class="wikitable" | |||

|Descripción | |||

|Consumo eléctrico mensual | |||

|- | |- | ||

| | |Oficinas (1) | ||

| | |460 KWh | ||

|- | |- | ||

| | |Instalaciones (2) | ||

| | |2708 KWh | ||

|- | |- | ||

| | |Batidor | ||

| | |396 KWh | ||

|- | |- | ||

| | |Olla industrial | ||

|195,36 KWh | |||

| | |||

|- | |- | ||

| | |Moleadora | ||

| | |1161,6 KWh | ||

|- | |- | ||

| | |Bañadora | ||

| | |844,8 KWh | ||

|- | |- | ||

| | |Envolvedora | ||

| | |1320 KWh | ||

|- | |- | ||

| | |Total (3) | ||

| | |7085 KWh | ||

|} | |} | ||

# Se consideran datos estadísticos que indican un consumo promedio anual de 110 KWh/M<sup>2</sup> para oficinas, teniendo en cuenta un lugar de 50 M<sup>2</sup>. | |||

# Para las instalaciones se estima un consumo mayor, aproximadamente de 130 KWh/M<sup>2</sup> para un lugar de 250 M<sup>2</sup>. | |||

# Para las máquinas se aclara que al usarse en tres turnos de 8 horas su consumo está ligado a dicha política de fabricación. | |||

=== Mantenimiento, Medios de Control y Descripción de Sistemas de Seguridad === | |||

Es indispensable considerar este apartado como factor fundamental para asegurar el correcto funcionamiento de todos los procesos efectuados en la planta y los elementos asociados a ellos, fundamentalmente de las máquinas y equipos pero a su vez de las instalaciones en sí mismas. Se entiende que los mejores mantenimientos son aquellos que implican poco tiempo y que a su vez reducen al mínimo la probabilidad de fallas críticas que deriven en el paro de la planta, aunque la elección del tipo de mantenimiento a aplicar no solo dependerá de los deseos de la organización sino además del tamaño de la planta, su nivel de producción, tecnología y recursos. En este sentido lo óptimo para una empresa en sus comienzos será efectuar un mantenimiento preventivo para evitar en lo posible fallas críticas y correctivo ante imprevistos. | |||

Las actividades que se requerirán en materia de prevención son: | |||

# Limpieza y orden regular de las zonas de trabajo. | |||

# | |||

* | # Evaluación semestral del sistema de protección contra incendios, cambio de sensores de calor y detectores de humo. | ||

# Evaluación semestral del sistema eléctrico, motores y demás elementos de dicha especie, cambio de lámparas. | |||

# Evaluación semanal del estado general de las máquinas y equipos. | |||

# Control diario de nivel de fluido y calibración de equipos. | |||

# Limpieza regular de rejillas en bañadora. | |||

# Limpieza periódica de conductos y equipos en contacto directo con la materia prima y semielaborados. Sobre todo en la bañadora y moleadora que tratan con semielaborados de mayor viscosidad y por ende con mayor adherencia a las paredes de los conductos. | |||

# Recambio diario de filtros en bañadora (para evitar que se tape) y posterior limpieza y reacondicionamiento de los mismos. | |||

# Lubricación de engranajes, cadenas y sistema de desplazamiento de las cintas transportadoras posteriores a la moleadora y la envolvedora. | |||

# Cambio anual de cadenas en cintas transportadoras. | |||

Por otro lado para poder definir los protocolos de acción en materia de mantenimiento correctivo en principio se deben definir que fallas se denominarían críticas porque serán detrás de las cuales se activarán dichos protocolos. En principio es todo acontecimiento relacionado con la planta, sus instalaciones, equipos y máquinas que derive en el inevitable freno total o parcial de la producción, esto puede ocurrir a partir de diversos hechos puntuales tales como: | |||

* Tapado de filtros/conductos. | |||

* Fricción y movimiento forzado de equipos mecánicos tales como la pala del mezclador o la cinta transportadora. | |||

* Aumento de temperatura en los equipos o maquinarias. | |||

* Descalibración de mezclas o perturbación en el peso relativo de los ingredientes del producto | |||

Ante la ocurrencia de alguna de estas u otras que amenace con la salud de los empleados, la calidad del producto o el estado de las instalaciones se realizará su correspondiente reparación. Si bien puede resultar innecesario, es importante aclarar que a través del mantenimiento preventivo se espera no llegar a estas situaciones, aunque es necesario saber que hacer en ellas: | |||

# Reconocimiento claro del problema. | |||

# Evaluación y detección de su origen. | |||

# Empleo de contramedidas (frenar la máquina, ordenar la zona y prepararla para que allí se efectúen las reparaciones). | |||

# Seguimiento y control de los recursos empleados en el evento (tiempo, dinero, repuestos). | |||

# Conclusiones y evaluación de posibles cambios a aplicar. | |||

* | |||

* | |||

Luego tenemos otro factor fundamental como son las medios de control para alcanzar los mejores estándares de producción, aquellos necesarios en este proceso serán los que puedan medir parámetros como temperatura, densidad o peso del producto, entonces: | |||

* <u>Balanza industrial</u> para el pesaje de materias prima y producto final. | |||

* <u>Termómetro industrial</u> para verificar el punto óptimo en el que se tratará a los insumos. | |||

* <u>Densitómetro</u> para verificar haber alcanzado el estado óptimo de mezclado de insumos. | |||

* <u>Sistema de información Kanban</u> para controlar lo requerido, en proceso y terminado en todo momento de la producción. | |||

Finalmente debe desarrollarse un análisis e implementación de medidas en materia de seguridad e higiene industrial para reducir los riesgos y asegurar la integridad de los equipos a utilizar, los operarios y las instalaciones, en otras palabras prevenir la ocurrencia de accidentes y enfermedades. Tenemos entonces: | |||

* <u>Uso de equipo de protección personal</u> para evitar la inhalación de agentes dañinos surgidos del calentamiento de los líquidos. | |||

* <u>Elementos de paro total de la producción</u> para ante cualquier emergencia frenar el posible causante del accidente. | |||

* <u>Indicador visual ANDON</u> para alertar de forma visual sobre problemas en el proceso de producción y poder frenarlo rápidamente. | |||

* <u>Limpieza y despeje constante de las zonas de trabajo</u> para prevenir accidentes evitables como resbalones, caídas, golpes, etc. | |||

* <u>Elementos de prevención y protección contra el fuego</u> rociadores, matafuegos, hidrantes, escaleras de emergencia, paredes aislantes, puertas cortafuegos, etc. | |||

* <u>Revisión periódica del sistema de gas.</u> | |||

* <u>Elementos de prevención y protección contra el riesgo eléctrico</u> puesta a tierra, disyuntores diferenciales, llaves termomagnéticas, fusibles, aislación de masas metálicas. | |||

* <u>Revisión periódica de tendido eléctrico, puesta a tierra y elementos de protección.</u> | |||

=== Cálculos y estimaciones === | |||

{| class="wikitable" | |||

| | ==== Balance anual de material y producción seccional ==== | ||

| | Para simplificar los cálculos, tomaremos los valores de producción en toneladas anuales, con lo cual en régimen: | ||

| | |||

| | ''<u>Producción anual en régimen = [50.000.000 barras x (43 gramos/barra/1000 gramos/kg)]/1000 kg/Tn=2.150 Tn/año</u>'' | ||

Luego es necesario establecer el desperdicio seccional, considerando las etapas del proceso mencionadas anteriormente como las áreas por las que pasará el producto determinaremos tanto el desperdicio recuperable como no recuperable en cada una de ellas. Cabe aclarar que etapas como la recepción de materias primas o enfriamiento de las barras bañadas se descartan de este análisis por carecer de desperdicios, entonces tenemos: | |||

{| class="wikitable" | |||

| rowspan="2" |Secciones | |||

| colspan="2" |Desperdicios (toneladas PT/año) | |||

|- | |- | ||

| | |Recuperables | ||

| | |No recuperables | ||

|- | |- | ||

| | |Mezclado de sólidos (1) | ||

| | |20 | ||

|10 | |||

|- | |- | ||

| | |Calentamiento y mezclado de líquidos (2) | ||

| | |0 | ||

|10 | |||

|- | |- | ||

| | |Incorporación de líquidos y sólidos (3) | ||

| | |35 | ||

|10 | |||

|- | |- | ||

| | |Disposición de la mezcla en cinta transportadora (4) | ||

| | |0 | ||

|5 | |||

|- | |||

|Laminación y corte (5) | |||

|0 | |||

|100 | |||

|- | |- | ||

| | |Baño de chocolate (6) | ||

| | |0 | ||

|20 | |||

|- | |- | ||

| | |Empaquetado y embalaje (7) | ||

| | |50 | ||

|15 | |||

|} | |} | ||

Notar que los valores son aproximados, sin embargo los mayores problemas se presentan en la laminación y corte, donde ocurre que la masa pastosa no llega a cubrir el ancho de la cinta transportadora de modo que al efectuar los cortes quedan barras imperfectas en algunos sectores. A su vez un problema recurrente es el envoltorio automático efectuado por la envolvedora, sin embargo en la mayoría de los casos se puede reingresar la barra a la máquina para repetir el proceso. | |||

Por otro lado, los otros desperdicios suelen explicarse por el remanente de materia prima en los conductos o elementos que hacen contacto con estas, sobre todo una vez que se mezclan los líquidos con los sólidos y la probabilidad de que cierta parte se adhiera a las paredes es mayor. O por el contrario productos descartados durante el control de calidad. | |||

Retomando ahora con los cálculos tenemos que: | |||

{| class="wikitable" | {| class="wikitable" | ||

| rowspan="2" |Secciones | | rowspan="2" |Secciones | ||

| colspan="2" |Desperdicios ( | | rowspan="2" |Alimentación | ||

(toneladas PT/año) | |||

| colspan="2" |Desperdicios (toneladas PT/año) | |||

| rowspan="2" |Producciones seccionales | |||

(toneladas PT/año) | |||

|- | |- | ||

|Recuperables | |Recuperables | ||

|No recuperables | |No recuperables | ||

|- | |- | ||

| | |1 | ||

|2.425 | |||

|20 | |20 | ||

|10 | |10 | ||

|2.395 | |||

|- | |- | ||

| | |2 | ||

|2.395 | |||

|0 | |0 | ||

|10 | |10 | ||

|2.385 | |||

|- | |- | ||

| | |3 | ||

|2.385 | |||

|35 | |35 | ||

|10 | |10 | ||

|2.340 | |||

|- | |- | ||

| | |4 | ||

|2.340 | |||

|0 | |0 | ||

|5 | |5 | ||

|2.335 | |||

|- | |- | ||

| | |5 | ||

|2.335 | |||

|0 | |0 | ||

|100 | |100 | ||

|2.235 | |||

|- | |- | ||

| | |6 | ||

|2.235 | |||

|0 | |0 | ||

|20 | |20 | ||

|2.215 | |||

|- | |- | ||

| | |7 | ||

|2.215 | |||

|50 | |50 | ||

|15 | |15 | ||

|} | |2.150 | ||

|- | |||

|Totales | |||

|2.425 | |||

|105 | |||

|170 | |||

|2.150 | |||

|} | |||

Los procesos faltantes en el cuadro no poseen desperdicios mensurables e influyentes en el proceso. De este cuadro podemos obtener la relación de cuántas toneladas de producto terminado deben ingresar y egresar para producir 2.150 toneladas al año, concretamente se requiere de 2.425 toneladas para obtener dicho número, sin embargo el consumo real de materia prima no considera aquellos desperdicios recuperables, por lo tanto el consumo será de: 2.320 toneladas. | |||

Luego como información adicional podemos indicar el porcentaje de desperdicio operativo y real, donde este último solo considera el no recuperable que efectivamente no sirve más: | |||

* ''<u>Porcentaje de desperdicio operativo:</u>'' | |||

''(105 + 170) / 2.150 x 100 = 12,80 %'' | |||

* ''<u>Porcentaje de desperdicio real:</u>'' | |||

''170 / 2.150 x 100 = 7,90 %'' | |||

Notar que todos los valores están calculados en función de la producción y no de la alimentación del proceso. | |||

==== Ritmo de trabajo ==== | |||

Posteriormente nos interesará calcular el ritmo de trabajo para el cual necesitaremos determinar la modalidad de trabajo: | |||

* Dos equipos de trabajo | |||

* Siete días a la semana | |||

| | * Dos turnos diarios de nueve horas | ||

| | Consideramos quince días de vacaciones y diez días de feriados obligatorios. Con esto en cuenta podemos determinar las horas activas al año de las máquinas: | ||

| | * ''Horas activas/ año-maquina = (365 días - 25 días) x 18 hs/día'' | ||

| | ''<u>Horas activas/año-maquina = 6.120 horas</u>'' | ||

| | |||

Así como también el ritmo de trabajo de cada operario: | |||

* ''Horas activas/ año-operario = 6.120 horas / 2 equipos'' | |||

''<u>Horas activas/ año-operario = 3.060 horas</u>'' | |||

==== Capacidad real anual de la maquinaria ==== | |||

Ahora nos dedicaremos a calcular la capacidad real anual de la maquinaria para cada sección operativa, para esto necesitaremos las capacidades teóricas de las máquinas calculadas anteriormente así como su rendimiento, el cual consideraremos estándar entre 75 y 90%. Armamos entonces la siguiente tabla: | |||

{| class="wikitable" | |||

|Máquinas | |||

|Capacidad teórica (toneladas PT/hora) | |||

|Horas activas/año | |||

|Capacidad teórica anual | |||

(toneladas PT/año) | |||

|Rendimiento operativo | |||

|Capacidad real anual | |||

(toneladas PT/año) | |||

|- | |- | ||

| | |Batidor | ||

| | |0,665 | ||

| | |6.120 | ||

| | |4.069,8 | ||

| | |0,80 | ||

|3.255,85 | |||

|- | |- | ||

| | |Olla industrial | ||

| | |0,76 | ||

| | |6.120 | ||

| | |4.651,2 | ||

| | |0,75 | ||

|3.488,40 | |||

|- | |- | ||

| | |Moleadora | ||

| | |0,375 | ||

| | |6.120 | ||

| | |2.295,0 | ||

|2. | |0,90 | ||

|2.065,50 | |||

|- | |- | ||

| | |Bañadora | ||

| | |0,900 | ||

|0 | |6.120 | ||

| | |5.508,0 | ||

| | |0,80 | ||

|4.406,40 | |||

|- | |- | ||

| | |Envolvedora | ||

| | |0,7224 | ||

|0 | |6.120 | ||

| | |4.421,1 | ||

| | |0,80 | ||

|3.556,88 | |||

|} | |||

Téngase en cuenta que las capacidades están calculadas como toneladas de producto terminado por hora y no cantidad de barras por hora, eso explica la diferencia de valores con lo previamente esquematizado. A efectos de aclarar lo calculado se comenta que para cada capacidad se multiplico por 43 (los gramos por barra) y luego se dividió por 1.000.000 (equivalencia a toneladas). | |||

==== Cantidad de máquinas operativas por sección y aprovechamiento seccional ==== | |||

Ahora que establecimos las capacidades debemos saber cuántas máquinas necesitaremos en cada etapa para asegurar que pueda cumplirse con el plan de ventas. Cabe destacar que para hacer esto debemos relacionar los cálculos de las secciones con las capacidades de las máquinas, como estas solo se encuentran en algunas secciones filtraremos el cálculo a aquellas áreas en las que actúen las máquinas únicamente, entonces: | |||

{| class="wikitable" | |||

|Sección | |||

|Programa anual de producción | |||

(toneladas PT/año) | |||

|Capacidad real anual | |||

(toneladas PT/año) | |||

|Cantidad necesaria de máquinas | |||

|Capacidad real de sección | |||

(toneladas PT/año) | |||

|Aprovechamiento seccional (%) | |||

|- | |- | ||

| | |1 | ||

|2. | |2.395 | ||

| | |3.255,85 | ||

| | |1 | ||

| | |3.255,85 | ||

|73,56 | |||

|- | |- | ||

| | |2 | ||

|2. | |2.385 | ||

| | |3.488,40 | ||

| | |1 | ||

| | |3.488,40 | ||

|68,37 | |||

|- | |- | ||

| | |3 | ||

|2. | |2.340 | ||

| | |3.255,85 | ||

| | |1 | ||

|3.255,85 | |||

|71,87 | |||

|- | |||

|5 | |||

|2.235 | |||

|2.065,50 | |||

|2 | |||

|4.131 | |||

|54,10 | |||

|- | |||

|6 | |||

|2.215 | |||

|4.406,40 | |||

|1 | |||

|4.406,40 | |||

|50,26 | |||

|- | |||

|7 | |||

|2.150 | |2.150 | ||

|3.556,88 | |||

|1 | |||

|3.556,88 | |||

|60,44 | |||

|} | |} | ||

Recordar que: | |||

* Mezclado de sólidos (1) : utiliza batidor | |||

* Calentamiento y mezclado de líquidos (2): utiliza olla industrial | |||

* Incorporación de líquidos y sólidos (3): utiliza el mismo modelo de batidor que el proceso 1, por eso las capacidades son iguales. | |||

* Disposición de la mezcla en cinta transportadora (4): utiliza moldeadora | |||

* Laminación y corte (5): utiliza moldeadora | |||

* Baño de chocolate (6): utiliza bañadora | |||

* Empaquetado y embalaje (7): utiliza envolvedora | |||

Tener en cuenta que los volúmenes de producción indicados en esta tabla y en el resto de los cálculos refieren al producto terminado, lo cual es lógico ya que no todas las materias primas tienen su unidad de medida básica en toneladas o alguna equivalente. | |||

Cuello de botella del proceso productivo | |||

Finalmente tomando como parámetro definitorio al aprovechamiento seccional, podemos decir que el cuello de botella se ubica en el proceso de mezclado de sólidos donde se emplea el batidor. | |||

==== | == Determinación de la evolución de las mercaderías. == | ||

=== Tiempos de entrega y envió de las mercaderías === | |||

Luego de determinar la cantidad de barras que se producirán por lote, se podrán establecer las cantidades de cada insumo que se harán por pedido a cada proveedor. | |||

Las cantidades siempre serán con un mínimo de kilos establecidos por el proveedor, y en ciertos casos podrá hacerse una compra mensual, con entregas pactadas a lo largo del mes, para poder negociar un mejor precio por kilo de mercadería con el proveedor. En otros casos, se le hará la orden de compra correspondiente a cada proveedor con 2 semanas de antelación a la fecha que se pretende que los insumos estén disponibles en el almacén, para poder hacerle los controles y preparaciones correspondientes (como la fumigación previa al uso de la materia prima), para luego utilizarlas en el proceso productivo. | |||

''<u> | Por lo general, basándonos en la experiencia, el Lead Time de los proveedores es entre 1 semana a 10 días, hay casos donde logran entregar con menor tiempo y tienen sistemas más ágiles, pero en otros casos, ciertos proveedores tienen un proceso burocrático para cargar la OC y luego despacharla, extendiéndose hasta aproximadamente 10 días. | ||

Por lo tanto, haciendo las órdenes de compra 15 días antes, garantizamos que todos los insumos estén en la planta en el tiempo correspondiente, para poder hacerles los posteriores controles de calidad para luego comenzar con la producción. | |||

=== Tamaños y frecuencias de compras. === | |||

Como se mencionó anteriormente, las frecuencias de las compras serán cada 15 días, esto es para tener insumos frescos en la planta, y que no se generen stocks de mercadería muy grandes. | |||

Hay ciertos insumos que son de mayor criticidad, por su importancia para la producción y la escasez de su disponibilidad, como la avena, que se comprará en mayor medida para mantener cierto stock de seguridad; el maní es otro insumo de alta criticidad. Por lo que definiremos que tendremos stock de seguridad para estos dos insumos, para tolerar la producción de 2 semanas de barras de cereal. | |||

Luego, lo que respecta a la compra de packs, tanto las bobinas para envasar cada barra, como las cajas para embalarlas y las etiquetas para su correcta identificación, se pedirán con 1 mes de anticipación a la producción. Esto es así ya que son insumos que demoran mayor tiempo en ser confeccionados, especialmente al hablar de las bobinas. Teniendo que tener todo en la planta 1 semana antes de que comience la producción correspondiente. | |||

=== Cálculos y estimaciones === | |||

==== Evolución de la producción ==== | |||

Nuevamente nos vemos en la necesidad de realizar cálculos para definir algunos parámetros. En principio determinaremos la evolución de la producción, para ello tendremos que consultar con un tecnólogo sobre el tiempo esperado de puesta en régimen, en este caso al tratarse de un proceso de baja complejidad la puesta a punto no deberá retrasarse más de tres meses y considerando que el porcentaje de régimen del proceso es descrito por una curva exponencial tendremos que en el primer mes alcanzaremos un 7% del ritmo de producción óptima, al final del segundo un 25% y en el tercero llegaremos al estado de régimen. Luego tomamos información necesaria de etapas previas: 15 días de vacaciones y 10 días de feriado obligatorio, es decir 0.85 meses considerando ambos, entonces tenemos como producción promedia mensual: | |||

''Producción mensual = 2.150 toneladas / 11,15 meses'' | |||

''<u>Producción mensual = 192,83 t/mes</u>'' | |||

Con esta información podemos confeccionar el siguiente cuadro: | |||

{| class="wikitable" | {| class="wikitable" | ||

| | |Mes | ||

| | |Ritmo de producción al inicio (%) | ||

| | |Ritmo de producción al final (%) | ||

| | |Producción promedio (%) | ||

| | |Producción mensual promedio (Tn) | ||

| | |Producción propuesta (Tn) | ||

|- | |- | ||

| | |1 | ||

|0 | |0 | ||

| | |7 | ||

| | |3,5 | ||

| | |192,83 | ||

| | |6,75 | ||

|- | |- | ||

| | |2 | ||

| | |7 | ||

| | |25 | ||

| | |16 | ||

| | |192,83 | ||

| | |30,85 | ||

|- | |- | ||

| | |3 | ||

| | |25 | ||

| | |100 | ||

| | |62,5 | ||

| | |192,83 | ||

| | |120,52 | ||

|- | |- | ||

| | | colspan="4" | | ||

| | |Total | ||

| | |158,12 | ||

| | |} | ||

| | A su vez el volumen de producción del resto de los meses del año uno resultan ser iguales al promedio, con lo cual la producción total del resto del año sería: | ||

''Producción el resto del año = 192,83 t/mes x (11,15 meses - 3 meses)'' | |||

''<u>Producción el resto del año = 1.571,56 toneladas</u>'' | |||

Entonces la producción del primer año resulta ser: | |||

''Producción año 1 = 1.571,56 t + 158,12 t'' | |||

==== | ''<u>Producción año 1 = 1.729,68 toneladas</u>'' | ||

Ahora | |||

Por su parte el resto de los años la producción se comportará en estado de régimen, por ende: | |||

''<u>Producción años 2 al 5 = 2.150 toneladas</u>'' | |||

==== Stock promedio de producto elaborado ==== | |||

Ahora bien, así como es necesario establecer los niveles de producción para cada año, de igual manera será indispensable tener conocimiento del stock de producto final promedio, para ello consideramos que el ritmo de entregas es cada dos semanas y que el stock de seguridad es de una semana, este último es para evitar el almacenamiento de productos perecederos por demasiado tiempo. Por otro lado en el año tenemos 52 semanas a las cuales debemos restarle lo relacionado a vacaciones y feriados (3,6 semanas). Entonces: | |||

''Semanas de producción = 52 semanas - 3,6 semanas'' | |||

''Producción semanal = 2.150 t/año / 48,4 semanas'' | |||

''<u>Producción semanal = 44,42 t/semana</u>'' | |||

Entonces el stock promedio será: | |||

''<u>Stock promedio de elaborado = 22,21 toneladas</u>'' | |||

==== Evolución de las ventas ==== | |||

Ahora que definimos el stock de elaborado que se mantendrá constante durante la producción, estamos en condiciones de establecer la evolución de las ventas durante la vida útil del proyecto: | |||

* ''<u>Ventas del año 1 = 1.571,56 t - 22,21 t - 44,42 t (stock de seguridad) = 1.504,93 toneladas</u>'' | |||

* ''<u>Ventas del año 2 a 5 = 2.150 toneladas</u>'' | |||

==== Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborado ==== | |||

Para este apartado tendremos en cuenta el siguiente supuesto, al tratarse mayoritariamente con materias primas medidas en gramos (con equivalencia a toneladas) despreciaremos la discriminación entre cada tipo de materia prima y las analizaremos como un todo, de modo tal que tendremos consumos y desperdicios “integrados”. | |||

Entonces buscamos definir el consumo de materia prima para la formación de mercadería en curso y semielaborado. En principio téngase en cuenta que en el período de puesta en marcha los desperdicios aumentan, según el tecnólogo trataremos con un 75% más de desperdicios. Luego consideraremos que el ciclo de elaboración demanda cuatro días de ritmo normal, entonces: | |||

''Ciclos de elaboración en el año = (365 días - 25 días) / 4 días/ciclo'' | |||

''<u>Ciclos de elaboración en el año = 85 ciclos</u>'' | |||

Tomando de los cálculos previos que se tiene un 7,9% de desperdicio real y un 15% de desperdicio en los primeros tres meses de puesta en marcha podemos calcular el consumo de materia prima necesario para la producción: | |||

* ''Consumo de materia prima por los primeros 3 meses = 158,12 t x 1,15'' | |||

''<u>Consumo de materia prima por los primeros 3 meses = 181,84 toneladas</u>'' | |||

* ''Consumo de materia prima por los meses restantes del año 1 = 1.571,56 t x 1,079'' | |||

''<u>Consumo de materia prima los meses restantes del año 1 = 1.695,72 toneladas</u>'' | |||

Por lo tanto la materia prima para el año 1 queda en: | |||

''<u>Consumo materia prima año 1 = 1.877,56 toneladas</u>'' | |||

Recordando que el volumen de producción para dicho año era de 1.729,68 toneladas entonces el desperdicio no recuperable del año es: | |||

= | ''Desperdicio no recuperable año 1 = 1.877,56 t - 1.729,68 t'' | ||

''<u>Desperdicio no recuperable año 1 = 147,87 toneladas</u>'' | |||

Ahora nos concentramos en definir el consumo de materia prima en la mercadería en proceso, para ello partimos del volumen de materia prima requerido: | |||

= | ''Volumen de materia prima requerido = 2.425 t / 340 días x 4 días/ciclo'' | ||

==== | ''<u>Volumen de materia prima requerido en mercadería en proceso = 28,53 toneladas</u>'' | ||

Notar que este valor incluye tanto desperdicios recuperables como no recuperables, luego procedemos a calcular el volumen de desperdicio y producto que integran dicho valor, que representa el volumen que está constantemente dentro del proceso aunque se renueve en todo momento. Entonces tenemos que: | |||

* ''<u>Producto = 28,53 t / 1,128 = 25,29 toneladas</u>'' | |||

* ''<u>Desperdicio no recuperable = 25,29 t x 0,079 = 2 toneladas</u>'' | |||

* ''<u>Desperdicio recuperable = 25,29 t x 0,049 = 1,24 toneladas</u>'' | |||

Estos valores pueden comprobarse demostrando la relación entre los desperdicios recuperables anuales y de la mercadería en proceso con los ciclos de elaboración en el año: | |||

''105 t / 1,24 t = 85 ciclos de elaboración'' | |||

Finalmente estamos en condiciones de definir el consumo total de materia prima, para el año uno resulta ser: | |||

''Consumo de materia prima año 1 = 1.877,56 t + 28,53 t'' | |||

'' | ''<u>Consumo de materia prima año 1 = 1.906,09 toneladas</u>'' | ||

Luego para los años dos a cinco tenemos que el consumo está destinado a la producción únicamente y no se debe generar para la mercadería en curso y semielaborado porque ya está, entonces solo influye el desperdicio no recuperable: | |||

''Consumo de materia prima año 2 a 5 = 2.150 t x 1,079'' | |||

'' | ''<u>Consumo de materia prima año 2 a 5 = 2.320 toneladas</u>'' | ||

De las cuales 170 toneladas representan el desperdicio no recuperable. | |||

==== Stock promedio de materia prima y programa de compras ==== | |||

Para esta etapa si será necesario discriminar y evaluar las materias primas más influyentes en el proceso o de mayor criticidad, con lo cual tendremos que considerar el porcentaje de composición de cada uno de ellos en una barra: | |||

* Almíbar: 2% | |||

* Cacao amargo: 10% | |||

* Cereales: 78% | |||

* Arándanos deshidratados: 3% | |||

Además será necesario considerar en qué procesos participa cada uno de ellos para saber donde hay desperdicios que los involucren y poder establecer su nivel de consumo mensual, por este motivo es necesario saber la importancia o porcentaje de participación de cada uno de ellos en los procesos que generen dichos desperdicios: | |||

* Mezclado de sólidos (1): | |||

Cereales: 90% | |||

Arándanos: 5% | |||

* Calentamiento y mezclado de líquidos (2): | |||

Almíbar: 87% | |||

* Incorporación de líquidos y sólidos (3): | |||

Cereales: 85% | |||

Almíbar: 3% | |||

Arándanos: 4% | |||

* Disposición de la mezcla en la cinta transportadora (4): | |||

Cereales: 85% | |||

Almíbar: 3% | |||

Arándanos: 4% | |||

* Proceso de laminación y corte (5): | |||

Cereales: 85% | |||

Almíbar: 3% | |||

Arándanos: 4% | |||

* Baño de chocolate (6): | |||

Cacao: 100% | |||

* Empaquetado y embalaje (7): | |||

Cereales: 78% | |||

Cacao: 10% | |||

Almíbar: 2% | |||

Arándanos: 3% | |||

{| class="wikitable mw-collapsible" | |||

|Componente | |||

|Consumo para producción anual (2.150 Tn) | |||

|1 (30 Tn) | |||

|2 (10 Tn) | |||

|3 (45 Tn) | |||

|4 (5 Tn) | |||

|5 (100 Tn) | |||

|6 (20 Tn) | |||

|7 (65 Tn) | |||

|Consumo total anual (Tn) | |||

|- | |||

|Almíbar | |||

|43 | |||

|0 | |||

|8,7 | |||

|1,35 | |||

|0,15 | |||

|3 | |||

|0 | |||

|1,3 | |||

|57,5 | |||

|- | |||

|Cacao | |||

|215 | |||

|0 | |||

|0 | |||

|0 | |||

|0 | |||

|0 | |||

|20 | |||

|6,5 | |||

|241,5 | |||

|- | |||

|Cereales | |||

|1.677 | |||

|27 | |||

|0 | |||

|38,25 | |||

* ''<u> | |4,25 | ||

* ''<u> | |85 | ||

* ''<u> | |0 | ||

|50,7 | |||

|1.882,2 | |||

|- | |||

|Arándanos | |||

|64,5 | |||

|1,5 | |||

|0 | |||

|1,8 | |||

''<u> | |0,2 | ||

|4 | |||

|0 | |||

|1,95 | |||

|73,95 | |||

|} | |||

Sencillamente a modo de corroborar la veracidad de los valores obtenidos podemos calcular el consumo de cada uno directamente del consumo total (2.425 t) y veremos que los valores son muy cercanos aunque menos precisos ya que las materias primas participan en algunos procesos y no en otros, e incluso participando en todos los procesos su porcentaje de importancia es diferente en cada uno, tenemos que: | |||

* ''<u>Cereales: 2.425 t x 0,78 =1.891,5 toneladas</u>'' | |||

* ''<u>Cacao: 2.425 t x 0,10 = 242,5 toneladas</u>'' | |||

* ''<u>Almíbar: 2.425 t x 0,02 = 48,5 toneladas</u>'' | |||

* ''<u>Arándanos: 2.425 t x 0,03 = 72,75 toneladas</u>'' | |||

Como tratamos con un producto con baja estacionalidad las fluctuaciones de las ventas son en principio despreciables para el análisis que se busca en este proyecto, con lo cual pueden tomarse como constante, por este motivo y porque se trata de productos perecederos que no deben almacenarse por un tiempo prolongado resulta lógico que la producción también sea constante mes a mes y asi no se acumule stock innecesario. Por lo tanto el consumo mensual de cada materia prima será: | |||

{| class="wikitable" | |||

|Componente | |||

|Consumo anual (t) | |||

|Consumo mensual (t) | |||

|- | |||

|Almíbar | |||

|57,5 | |||

|5,14 | |||

|- | |||

|Cacao | |||

|241,5 | |||

|21,62 | |||

|- | |||

|Cereales | |||

Almíbar | |1.882,2 | ||

|168,50 | |||

|- | |||

|Arándanos | |||

|73,95 | |||

|6,62 | |||

|} | |||

Nótese que se considera que un año equivale a 11,15 meses (quitando feriados obligatorios y vacaciones). Ahora bien debido a que los pedidos a proveedores serán cada dos semanas para todas las materias primas se solicitará la mitad del consumo mensual, que se utilizará por dos semanas para que terminado este plazo se repongan. Debido a que el comportamiento es igual tanto analizándolo mensualmente o cada dos semanas, a efectos de simplificar las cuentas se realizará de manera mensual: | |||

{| class="wikitable" | |||

| colspan="6" |Almíbar | |||

Cereales | |- | ||

|A fin de mes | |||

|Stock | |||

|Compras | |||

Arándanos | |A fin de mes | ||

|Stock | |||

|Compras | |||

|- | |||

|Enero | |||

|5,14 | |||

|5,14 | |||

|Julio | |||

|5,14 | |||

|5,14 | |||

{| class="wikitable | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|5 | |||

| | |||

| | |||

| | |||

|- | |- | ||

| | |Febrero | ||

| | |5,14 | ||

| | |5,14 | ||

| | |Agosto | ||

| | |5,14 | ||

| | |5,14 | ||

| | |- | ||

| | |Marzo | ||

| | |5,14 | ||

| | |5,14 | ||

|Septiembre | |||

|5,14 | |||

|5,14 | |||

|- | |- | ||

| | |Abril | ||

| | |5,14 | ||

| | |5,14 | ||

| | |Octubre | ||

| | |5,14 | ||

|5,14 | |||

| | |||

|- | |- | ||

| | |Mayo | ||

| | |5,14 | ||

|5,14 | |||

|Noviembre | |||

|5,14 | |||

| | |5,14 | ||

| | |||

| | |||

| | |||

|- | |- | ||

| | |Junio | ||

| | |5,14 | ||

| | |5,14 | ||

|Diciembre | |||

|5,14 | |||

| | |5,14 | ||

| | |||

| | |||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| | | colspan="6" |Cacao | ||

| | |||

|- | |- | ||

|A fin de mes | |||

|Stock | |||

|A fin de mes | |||

|Stock | |||

|Compras | |Compras | ||

|A fin de mes | |A fin de mes | ||

| Línea 1279: | Línea 1254: | ||

|- | |- | ||

|Enero | |Enero | ||

| | |21,62 | ||

| | |21,62 | ||

|Julio | |Julio | ||

| | |21,62 | ||

| | |21,62 | ||

|- | |- | ||

|Febrero | |Febrero | ||

| | |21,62 | ||

| | |21,62 | ||

|Agosto | |Agosto | ||

| | |21,62 | ||

| | |21,62 | ||

|- | |- | ||

|Marzo | |Marzo | ||

| | |21,62 | ||

| | |21,62 | ||

|Septiembre | |Septiembre | ||

| | |21,62 | ||

| | |21,62 | ||

|- | |- | ||

|Abril | |Abril | ||

| | |21,62 | ||

| | |21,62 | ||

|Octubre | |Octubre | ||

| | |21,62 | ||

| | |21,62 | ||

|- | |- | ||

|Mayo | |Mayo | ||

| | |21,62 | ||

| | |21,62 | ||

|Noviembre | |Noviembre | ||

| | |21,62 | ||

| | |21,62 | ||

|- | |- | ||

|Junio | |Junio | ||

| | |21,62 | ||

| | |21,62 | ||

|Diciembre | |Diciembre | ||

| | |21,62 | ||

| | |21,62 | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="6" | | | colspan="6" |Cereales | ||

|- | |- | ||

|A fin de mes | |A fin de mes | ||

| Línea 1331: | Línea 1306: | ||

|- | |- | ||

|Enero | |Enero | ||

| | |168,50 | ||

| | |168,50 | ||

|Julio | |Julio | ||

| | |168,50 | ||

| | |168,50 | ||

|- | |- | ||

|Febrero | |Febrero | ||

| | |168,50 | ||

| | |168,50 | ||

|Agosto | |Agosto | ||

| | |168,50 | ||

| | |168,50 | ||

|- | |- | ||

|Marzo | |Marzo | ||

| | |168,50 | ||

| | |168,50 | ||

|Septiembre | |Septiembre | ||

| | |168,50 | ||

| | |168,50 | ||

|- | |- | ||

|Abril | |Abril | ||

| | |168,50 | ||

| | |168,50 | ||

|Octubre | |Octubre | ||

| | |168,50 | ||

| | |168,50 | ||

|- | |- | ||

|Mayo | |Mayo | ||

| | |168,50 | ||

| | |168,50 | ||

|Noviembre | |Noviembre | ||

| | |168,50 | ||

| | |168,50 | ||

|- | |- | ||

|Junio | |Junio | ||

| | |168,50 | ||

| | |168,50 | ||

|Diciembre | |Diciembre | ||

| | |168,50 | ||

| | |168,50 | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="6" | | | colspan="6" |Arándanos | ||

|- | |- | ||

|A fin de mes | |A fin de mes | ||

| Línea 1383: | Línea 1358: | ||

|- | |- | ||

|Enero | |Enero | ||

| | |6,62 | ||

| | |6,62 | ||

|Julio | |Julio | ||

| | |6,62 | ||

| | |6,62 | ||

|- | |- | ||

|Febrero | |Febrero | ||

| | |6,62 | ||

| | |6,62 | ||

|Agosto | |Agosto | ||

| | |6,62 | ||

| | |6,62 | ||

|- | |- | ||

|Marzo | |Marzo | ||

| | |6,62 | ||

| | |6,62 | ||

|Septiembre | |Septiembre | ||

| | |6,62 | ||

| | |6,62 | ||

|- | |- | ||

|Abril | |Abril | ||

| | |6,62 | ||

| | |6,62 | ||

|Octubre | |Octubre | ||

| | |6,62 | ||

| | |6,62 | ||

|- | |- | ||

|Mayo | |Mayo | ||

| | |6,62 | ||

| | |6,62 | ||

|Noviembre | |Noviembre | ||

| | |6,62 | ||

| | |6,62 | ||

|- | |- | ||

|Junio | |Junio | ||

| | |6,62 | ||

| | |6,62 | ||

|Diciembre | |Diciembre | ||

| | |6,62 | ||

| | |6,62 | ||

|} | |} | ||

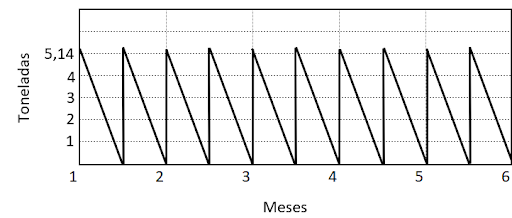

Para que se entienda correctamente el comportamiento de las materias primas se representa su reposición periódica en el siguiente cuadro de evolución que ejemplifica el comportamiento del almíbar durante seis meses: | |||

[[Archivo:Diagramajoaquin.png]] | |||

Como el stock se mantiene constante todos los meses su promedio no será otro valor que el calculado previamente en cada caso. | |||

==== Cuadro resumen del programa general de evolución ==== | |||

A partir de todos los valores calculados anteriormente podemos efectuar una sinopsis materializada en un cuadro: | |||

{| class="wikitable" | {| class="wikitable" | ||

| | |Concepto | ||

|Unidad de medida | |||

|Período de instalación | |||

|Año 1 | |||

|Años 2 a 5 | |||

|- | |- | ||

| | |Ventas | ||

| | |Toneladas de PT | ||

| | | - | ||

|1.504,93 | |||

| | |2.150 | ||

| | |||

|- | |- | ||

| | |Stock promedio de PT | ||

| | |Toneladas de PT | ||

| - | |||

| | |22,21 | ||

| | |22,21 | ||

| | |||

|- | |- | ||

| | |Producción | ||

| | |Toneladas de PT | ||

| | | - | ||

| | |1.729,68 | ||

|2.150 | |||

| | |||

|- | |- | ||

| | |Desperdicio no recuperable | ||

| | |Toneladas de MP | ||

| | | - | ||

| | |147,87 | ||

|170 | |||

| | |||

|- | |- | ||

| | |En curso y semielaborado | ||

| | |Toneladas de MP | ||

| - | |||

| | |28,53 | ||

| | |28,53 | ||

| | |||

|- | |- | ||

| | |*Consumo de almíbar | ||

| | |Toneladas de MP | ||

| | | - | ||

| | |39,20 | ||

| | |46,4 | ||

| | |- | ||

|**Stock de almíbar | |||

|Toneladas de MP | |||

|3,64 | |||

|5,14 | |||

|5,14 | |||

|- | |- | ||

| | |**Compra de almíbar | ||

| | |Toneladas de MP | ||

| | |3,64 | ||

|40,7 | |||

| | |57,5 | ||

| | |||

|- | |- | ||

| | |*Consumo de cereales | ||

|Toneladas de | |Toneladas de MP | ||

| - | | - | ||

|1. | |1.528,87 | ||

| | |1.809,60 | ||

|- | |- | ||

|Stock | |**Stock de cereales | ||

|Toneladas de | |Toneladas de MP | ||

| | |141,83 | ||

| | |168,50 | ||

| | |168,50 | ||

|- | |- | ||

| | |**Compra de cereales | ||

|Toneladas de MP | |Toneladas de MP | ||

| | |141,83 | ||

| | |1.555,54 | ||

| | |1.882,2 | ||

|- | |- | ||

| | |*Consumo de cacao | ||

|Toneladas de MP | |Toneladas de MP | ||

| - | | - | ||

| | |190,61 | ||

| | |232 | ||

|- | |- | ||

|* | |**Stock de cacao | ||

|Toneladas de MP | |Toneladas de MP | ||

| | |18,18 | ||

| | |21,62 | ||

| | |21,62 | ||

|- | |- | ||

|** | |**Compra de cacao | ||

|Toneladas de MP | |Toneladas de MP | ||

| | |18,18 | ||

| | |194,05 | ||

| | |241,50 | ||

|- | |- | ||

|*Consumo de arándanos | |||

|*Consumo de | |||

|Toneladas de MP | |Toneladas de MP | ||

| - | | - | ||

| | |58,80 | ||

| | |69,60 | ||

|- | |- | ||

|**Stock de | |**Stock de arándanos | ||

|Toneladas de MP | |Toneladas de MP | ||

| | |5,45 | ||

| | |6,62 | ||

| | |6,62 | ||

|- | |- | ||

|**Compra de | |**Compra de arándanos | ||

|Toneladas de MP | |Toneladas de MP | ||

|5,45 | |||

|59,97 | |||

|73,95 | |||

|} | |||

<nowiki>*</nowiki>A efectos de establecer un valor estimativo del consumo de cada tipo de materia prima crítica en el proceso se afectará al total para el año uno (1.906,09 t) y para el año dos a cinco (2.320 t) por el peso relativo de cada componente en el producto final, que como se demostró previamente se acerca con mucha precisión a los valores reales: | |||

* Almíbar: | |||

''<u>Año 1 = 1.960,09 t x 0,02 = 39,20 t</u>'' | |||

''<u>Año 2 a 5 = 2.320 t x 0,02 = 46,4 t</u>'' | |||

* Cereales: | |||

''<u>Año 1 = 1.960,09 t x 0,78 = 1.528,87 t</u>'' | |||

''<u>Año 2 a 5 = 2.320 t x 0,78 = 1.809,60 t</u>'' | |||

* Cacao: | |||

''<u>Año 1 = 1.960,09 t x 0,10 = 190,61 t</u>'' | |||

''<u>Año 2 a 5 = 2.320 t x 0,10 = 232 t</u>'' | |||

* Arándanos: | |||

''<u>Año 1 = 1.960,09 t x 0,03 = 58,80 t</u>'' | |||

''<u>Año 2 a 5 = 2.320 t x 0,03 = 69,60 t</u>'' | |||

<nowiki>**</nowiki>Para establecer qué volumen de cada materia prima será necesario en el período de instalación se utilizará la misma lógica, recordando que el consumo en esos tres meses era de 181,84 toneladas: | |||

* ''<u>Compra de Almíbar = 181,84 t x 0,02 = 3,64 t</u>'' | |||

* ''<u>Compra de Cereales = 181,84 t x 0,78 = 141,83 t</u>'' | |||

* ''<u>Compra de Cacao = 181,84 x 0,10 = 18,18 t</u>'' | |||

* ''<u>Compra de Arándanos = 181,84 t x 0,03 = 5,45 t</u>'' | |||

|5,45 | |||

|59,97 | |||

|73,95 | |||

|} | |||

<nowiki>*</nowiki>A efectos de establecer un valor estimativo del consumo de cada tipo de materia prima crítica en el proceso se afectará al total para el año uno (1.906,09 t) y para el año dos a cinco (2.320 t) por el peso relativo de cada componente en el producto final, que como se demostró previamente se acerca con mucha precisión a los valores reales: | |||

* Almíbar: | |||

''<u>Año 1 = 1.960,09 t x 0,02 = 39,20 t</u>'' | |||

== Determinación del Personal. == | |||

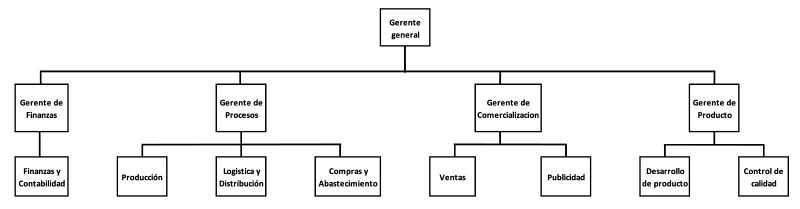

=== Organigrama de toda la empresa === | |||

[[Archivo:Organigrama Empresa.jpg|800x800px]] | |||

== Determinación del Personal. == | |||

=== Organigrama de toda la empresa === | |||

[[Archivo: | |||

=== Descripción de los Puestos de Trabajo === | === Descripción de los Puestos de Trabajo === | ||

| Línea 1627: | Línea 1550: | ||

* Gerente general: | * Gerente general: | ||

Se encargará de la coordinación general de toda la empresa. Llevará atención detallada al flujo de caja, que este evolucione de manera favorable para la empresa, y supervisará a todas las áreas en general. Tendrá importante voz a la hora de determinar la viabilidad de fabricar nuevos productos, entablará relaciones comerciales importantes y será la cara visible de la empresa, y con quien se vinculará para establecer lazos con otros importantes emprendedores. | Se encargará de la coordinación general de toda la empresa. Llevará atención detallada al flujo de caja, que este evolucione de manera favorable para la empresa, y supervisará a todas las áreas en general. Tendrá importante voz a la hora de determinar la viabilidad de fabricar nuevos productos, entablará relaciones comerciales importantes y será la cara visible de la empresa, y con quien se vinculará para establecer lazos con otros importantes emprendedores. | ||

El gerente general deberá ser una persona con sus estudios secundarios finalizados, y con formación universitaria que le brinde las herramientas para tener un entendimiento profundo de cómo llevar adelante la gestión y organización de una pyme. Habrá 1 gerente general en la empresa. | |||

* Gerente de Finanzas: | * Gerente de Finanzas: | ||

Llevará adelante la dirección de toda el área de finanzas y comandará tareas como evaluar los presupuestos disponibles mensuales para cada área, cuánto dinero se puede destinar a las compras de insumos y cuantos se deberá ingresar para poder tener un balance positivo. | Llevará adelante la dirección de toda el área de finanzas y comandará tareas como evaluar los presupuestos disponibles mensuales para cada área, cuánto dinero se puede destinar a las compras de insumos y cuantos se deberá ingresar para poder tener un balance positivo. | ||

* Operativo de Finanzas: | |||

El gerente de Finanzas deberá ser una persona con sus estudios secundarios finalizados y con formación en el área de economía y contabilidad, carreras afines que le brinden conocimiento técnico para realizar las gestiones financieras y económicas de la pyme. Habrá una persona en este puesto. | |||

* Operativo de Finanzas y contabilidad: | |||

Se encargará de chequear las facturas que se reciben de los proveedores, ver que tengan su remito correspondiente y que hayan sido entregadas en la cantidad y tiempo establecido. Irá llevando las cuentas de la empresa, y detallando los débitos y créditos correspondientes. También efectuará los pagos para cada persona que deba recibir una retribución por parte de la empresa. Además, se encargará de la liquidación de sueldos de cada empleado. | Se encargará de chequear las facturas que se reciben de los proveedores, ver que tengan su remito correspondiente y que hayan sido entregadas en la cantidad y tiempo establecido. Irá llevando las cuentas de la empresa, y detallando los débitos y créditos correspondientes. También efectuará los pagos para cada persona que deba recibir una retribución por parte de la empresa. Además, se encargará de la liquidación de sueldos de cada empleado. | ||

El empleado que ocupe este rol será uno en principio. Se buscará a una persona que tenga los estudios secundarios finalizados, y tenga formación universitaria o terciaria sobre el área de las ciencias económicas y la contabilidad. | |||

El área de Finanzas contará con 2 empleados, el Gerente de Finanzas y el Operativo. | |||

* Gerente de procesos: | * Gerente de procesos: | ||

Liderará el área donde se llevará adelante la producción de producto de la empresa. Verificando las operaciones establecidas en la planta, que se efectúen de la manera que se programaron y responderá ante situaciones críticas. | Liderará el área donde se llevará adelante la producción de producto de la empresa. Verificando las operaciones establecidas en la planta, que se efectúen de la manera que se programaron y responderá ante situaciones críticas. | ||

El gerente de Procesos deberá ser una persona con sus estudios secundarios finalizados y con formación universitaria en ingeniería industrial o carreras afines que le brinden el conocimiento técnico necesario para llevar adelante todo el desarrollo de los procesos necesarios para la producción de la empresa. Habrá una persona en este puesto. | |||

* Producción: | * Producción: | ||

Se encargará de determinar las producciones que se efectuarán en la planta, con detalle de horarios, cantidades, calidades y se determinará la viabilidad de toda la planeación. Le pasará el plan de producción a Abastecimiento para que realice el MRP de la materia prima. | Se encargará de determinar las producciones que se efectuarán en la planta, con detalle de horarios, cantidades, calidades y se determinará la viabilidad de toda la planeación. Le pasará el plan de producción a Abastecimiento para que realice el MRP de la materia prima. | ||

Habrá 1 persona en el puesto de Producción. Con formación universitaria en carreras afines a la industria y desarrollo productivo de alimentos. | |||

* Logistica y distribución: | * Logistica y distribución: | ||

Se encargará de la distribución del producto ya terminado; desde el almacén de PT hasta cada cliente. Controlará que las cantidades finales de cada producto sean las correctas y que se preparen los pedidos de manera acorde para entregar a los compradores. | Se encargará de la distribución del producto ya terminado; desde el almacén de PT hasta cada cliente. Controlará que las cantidades finales de cada producto sean las correctas y que se preparen los pedidos de manera acorde para entregar a los compradores. | ||

Habrá 1 persona en el puesto de Logística y distribución. Con formación universitaria o terciaria en carreras como Ingeniería industrial o Técnica de logística. | |||

* Compras y abastecimiento: | |||