Diferencia entre revisiones de «2024/Grupo8/DimensionamientoFisico»

| (No se muestran 123 ediciones intermedias de 5 usuarios) | |||

| Línea 177: | Línea 177: | ||

==== Listado de materiales BOM ==== | ==== Listado de materiales BOM ==== | ||

{| class="wikitable" | |||

|+ | |||

!Código | |||

!Denominación | |||

!Nivel | |||

!Cantidad | |||

!Unidad | |||

|- | |||

!'''P1''' | |||

!Tableta de Helado Proteíco | |||

!1 | |||

!50 | |||

!Gramos | |||

|- | |||

!'''S11''' | |||

!Helado de Frutilla (Relleno) | |||

!2 | |||

!40 | |||

!Gramos | |||

|- | |||

!'''E111''' | |||

!Agua | |||

!3 | |||

!11 | |||

!Mililitros | |||

|- | |||

!'''E112''' | |||

!Polvo Proteíco | |||

!3 | |||

!8 | |||

!Gramos | |||

|- | |||

!'''E113''' | |||

!Stevia | |||

!3 | |||

!1 | |||

!Gramos | |||

|- | |||

!'''E114''' | |||

!Polidextrosa | |||

!3 | |||

!3 | |||

!Gramos | |||

|- | |||

!'''E115''' | |||

!Goma Guar | |||

!3 | |||

!2 | |||

!Gramos | |||

|- | |||

!'''E116''' | |||

!Frutilla | |||

!3 | |||

!15 | |||

!Gramos | |||

|- | |||

| '''S12''' | |||

| '''Envase''' | |||

| '''2''' | |||

|1 | |||

|'''Unidad''' | |||

|- | |||

| '''S13''' | |||

| '''Cobertura de chocolate''' | |||

| '''2''' | |||

|10 | |||

|'''Gramos''' | |||

|- | |||

| '''E131''' | |||

| '''Chocolate 100% Cacao''' | |||

| '''3''' | |||

|10 | |||

|'''Gramos''' | |||

|} | |||

| Línea 183: | Línea 258: | ||

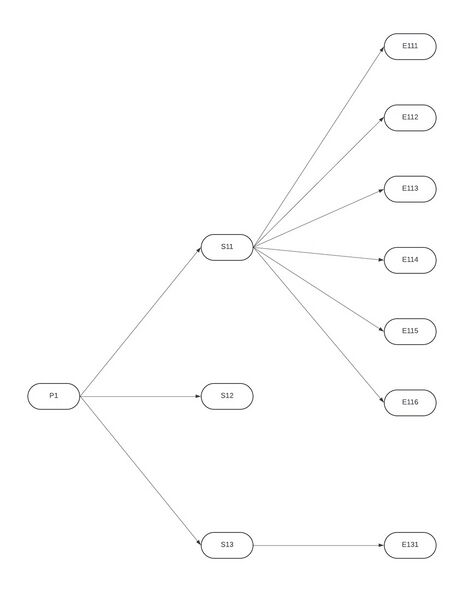

==== Diagrama arbóreo ==== | ==== Diagrama arbóreo ==== | ||

[[Archivo:DO.jpg|592x592px]] | |||

==== Especificaciones técnicas ==== | |||

{| class="wikitable" | |||

|+ | |||

|Porción 50 g (1 tableta) | |||

|Cantidad Por Porción | |||

|- | |||

|Valor Energético | |||

|34 Kcal | |||

|- | |||

|Grasas Totales | |||

|0,08 g | |||

|- | |||

|Grasas Saturadas | |||

|0 g | |||

|- | |||

|Grasas Trans | |||

|0 g | |||

|- | |||

|Proteína | |||

|8 g | |||

|- | |||

|Carbohidratos | |||

|0,62 g | |||

|- | |||

|Fibra Alimentaria | |||

|1,625 g | |||

|- | |||

|Calcio | |||

|0,94 g | |||

|- | |||

|Sodio | |||

|0,3 mg | |||

|} | |||

==== Normas aplicables ==== | |||

Para la producción de tabletas de helado proteico, es crucial cumplir con diversas normas de calidad y seguridad alimentaria para asegurar que el producto sea seguro, de alta calidad y conforme a la legislación vigente. A continuación, se detallan algunas de las normas aplicables: | |||

'''Normas de Calidad y Seguridad Alimentaria''' | |||

* '''Buenas Prácticas de Manufactura (BPM)''' | |||

Las BPM son prácticas recomendadas para el procesamiento de alimentos que aseguran la producción de alimentos seguros y de alta calidad. Incluyen directrices sobre la higiene del personal, limpieza y desinfección de equipos, manejo de materias primas y control del proceso de producción. Debemos asegurar que todo el personal use ropa protectora, gorros, guantes y mascarillas y realizar capacitaciones regulares en higiene y seguridad alimentaria. Además debemos implementar un plan de limpieza y desinfección diario de todas las áreas de producción y equipos. | |||

* '''Análisis de Peligros y Puntos Críticos de Control (HACCP)''' | |||

El sistema HACCP es un enfoque preventivo para la seguridad alimentaria que identifica, evalúa y controla los peligros significativos para la seguridad de los alimentos. Es fundamental para identificar puntos críticos en el proceso de producción y establecer medidas de control adecuadas. En cuanto al análisis de peligros, se identificarán posibles peligros biológicos (bacterias, virus), peligros químicos (residuos de pesticidas) y físicos (fragmentos de vidrio). Además, identificar puntos críticos de control como en la pasteurización o mantecado, en los que se debe controlar la temperatura del proceso para eliminar patógenos y evitar el crecimiento microbiano. | |||

* '''ISO 22000- Sistemas de Gestión de Seguridad Alimentaria''' | |||

Esta norma internacional especifica los requisitos para un sistema de gestión de la seguridad alimentaria, combinando los elementos clave de las BPM y el HACCP, además de otros principios de gestión de riesgos. | |||

* '''ISO 9001:2015 - Sistemas de Gestión de la Calidad''' | |||

Es una norma que especifica los requisitos para un sistema de gestión de calidad, asegurando que los procesos sean eficaces y eficientes, lo que contribuye a la satisfacción del cliente y la mejora continua. Creemos conveniente certificar esta norma para los procesos de inspección y control con el objetivo de asegurar que el producto final cumpla con los estándares de calidad adecuados. | |||

* '''Ley de etiquetado frontal.''' | |||

La Ley de Etiquetado Frontal de Alimentos es una normativa que busca proporcionar a los consumidores información clara y visible sobre el contenido de ciertos nutrientes en los productos alimenticios. Al estar proyectando un producto alimenticio de carácter sano, proteico, natural y bajo en calorías, debemos asegurar que nuestro producto no contenga octógonos. Esto certifica las características principales de nuestro producto y le dará mayor seguridad al consumidor, asegurando que el producto que está consumiendo no es perjudicial para su dieta. | |||

==== Características condición del producto ==== | ==== Características condición del producto ==== | ||

Por características de la condición del producto entendemos se refiere al conjunto de atributos y cualidades intrínsecas que definen la calidad, apariencia, funcionalidad y desempeño del producto final. | |||

Teniendo en cuenta lo previamente mencionado, Protein Frost propone que el producto venga presentado en un envase del tipo “Flow Pack”, el cual se muestra en inciso previo: "planos del producto" | |||

Además, ciertas características del producto consideramos destacarlas, estas son: | |||

Textura y cremosidad: El helado proteico debe tener una textura suave y cremosa que mejore la experiencia sensorial al comerlo. Esto se logra mediante el equilibrio adecuado de ingredientes y procesos de fabricación que mantengan la integridad estructural del helado. | |||

Baja cristalización: Un helado proteico nutritivo debe tener una cristalización controlada para evitar la formación de cristales de hielo grandes y mantener una vida útil adecuada. Una cristalización demasiado alta puede provocar una textura desagradable y afectar la calidad del producto. | |||

Densidad y consistencia: El helado proteico debe tener una densidad y consistencia adecuadas para facilitar su manipulación y consumo. Debe ser lo suficientemente firme para mantener su forma, pero lo suficientemente suave para permitir una masticación cómoda. | |||

Sabor equilibrado: El helado proteico debe tener un sabor agradable y equilibrado, combinando los sabores de los ingredientes de manera armoniosa. Es esencial que los sabores proteicos no dominen el gusto general del helado. | |||

Tamaño y presentación adecuados: El helado proteico debe tener un tamaño apropiado para su consumo y ser fácilmente empaquetado y transportado. Además, su presentación visual debe ser atractiva, lo que puede influir en la decisión de compra del consumidor. | |||

Contenido nutricional claro: El etiquetado del helado proteico debe proporcionar información clara sobre su contenido nutricional, incluyendo la cantidad de proteínas, calorías, grasas, azúcares y otros nutrientes clave. Esto es crucial para los consumidores que buscan productos que se alineen con sus necesidades dietéticas y objetivos de salud. | |||

==== Plan de ensayos ==== | ==== Plan de ensayos ==== | ||

Es de público conocimiento que realizar un riguroso plan de ensayos en un producto cuyo fin es el consumo personal, guarda alta relevancia. | |||

Desde que el producto es solo una idea hasta que esa idea sea consumida por nuestro mercado, ocurren muchas cosas, y una de ellas es la realización de ensayos. En el caso de los helados proteicos, esto es especialmente importante pues debemos garantizar la calidad, cumplir con regulaciones y normativas, asegurar la aceptabilidad del producto, garantizar la seguridad alimentaria, establecer una vida útil adecuada, entre otras razones. Ahora bien, interiorizandonos un poco más en nuestro plan de ensayos, los dividiremos en 7 categorías; ensayos de calidad de ingredientes, de proceso de producción, de producto final, de seguridad alimentaria, de envases y embalaje, así como pruebas de cumplimiento normativo y de consumo. Sobre esto: | |||

<big>1. Ensayos de Calidad de Ingredientes</big> | |||

* Pureza y Potencia de Proteínas: Verificación de la pureza y la potencia de las proteínas utilizadas. Se realiza un análisis químico mediante cromatografía de líquidos de alta resolución (HPLC) para verificar la concentración y pureza de las proteínas. Se analiza una muestra representativa (5% en nuestro caso) de cada lote de proteína recibido. Si un lote no cumple con los estándares de pureza (>90%), se rechaza y se devuelve al proveedor. Se emite un informe de no conformidad y se busca un proveedor alternativo o un nuevo lote. | |||

* Análisis Microbiológico: Ensayos para detectar la presencia de patógenos y otros microorganismos. Se realiza un cultivo microbiológico en placas de agar para detectar la presencia de patógenos como Salmonella, Listeria, y E. coli. Se analiza un 2% de cada lote de materia prima. Si se detectan patógenos, el lote es automáticamente destruido, sin mínima posibilidad de utilización para producción, y se realiza un análisis exhaustivo del proceso de recepción y almacenamiento para identificar la fuente de contaminación. | |||

<big>2. Ensayos de Proceso de Producción</big> | |||

* Homogeneidad de Mezcla: Pruebas para asegurar una mezcla uniforme de todos los ingredientes. Se toma una muestra del producto después de la mezcla y se analiza la distribución uniforme de proteínas y otros ingredientes. Se realiza inmediatamente después de la mezcla. Se analiza el 1% de la mezcla total por cada lote. Si la mezcla no es homogénea, se reajustan los parámetros del mezclador y se repite el proceso. El lote que no cumple se segrega y se vuelve a mezclar, no se manda a despercicio. | |||

* Control de Temperatura: Monitoreo continuo de las temperaturas en puntos críticos del proceso de mezclado, pasteurización y congelación. Se monitorean todos los lotes. Si las temperaturas no son correctas, el proceso se detiene y se investiga la causa. El lote afectado se re-procesa o se descarta. | |||

<big>3. Ensayos del Producto Final</big> | |||

* Evaluación Sensorial: Paneles de cata para evaluar la textura, el sabor y la cremosidad del helado. Esto proporciona información sobre la aceptabilidad del producto en el mercado. Se prueba un 0.5% del lote final. Si el producto no cumple con los estándares sensoriales, se analiza el proceso para identificar variaciones y ajustar la formulación o el proceso. | |||

* Estabilidad de Almacenamiento: Pruebas de vida útil para evaluar la estabilidad del producto a diferentes temperaturas y condiciones de almacenamiento. Se selecciona un lote representativo para las pruebas. Si el producto muestra degradación antes de la fecha de caducidad, se investiga la causa y se ajusta el proceso o la formulación. | |||

<big>4. Ensayos de Seguridad Alimentaria</big> | |||

* Análisis Microbiológico del Producto Final: Verificación de la ausencia de patógenos como Salmonella, Listeria y E. coli. Se toman muestras del helado terminado y se realizan pruebas microbiológicas para detectar patógenos. Se analiza un 1% del lote final. Si se encuentran patógenos, el lote se retira inmediatamente, se realiza una limpieza profunda y se investiga la causa. | |||

* Pruebas de Contaminantes: Ensayos para detectar la presencia de contaminantes químicos y físicos. Se prueba el 0.5% del lote final. Si se detectan contaminantes, se descarta el lote y se rastrea la fuente de contaminación. | |||

<big>5. Ensayos de Envase y Embalaje</big> | |||

* Integridad del Envase: Pruebas de presión y resistencia del envase para verificar que no haya fugas. Se prueba el 2% de los envases de cada lote. Si los envases fallan, se revisa el diseño o la calidad del material del envase y se corrige. | |||

* Pruebas de Transporte: Simulación de condiciones de transporte para asegurar que el producto llega intacto al cliente. Se simularán vibraciones, se harán pruebas de compresión y caídas. En caso de falla se reforzará el embalaje o se rediseñara. Debemos poder garantizar que los helados proteicos mantendrán su integridad durante todo el proceso de transporte, asegurando que el consumidor final reciba un producto de alta calidad, tal como salió de la fábrica. | |||

<big>6. Pruebas de Cumplimiento Normativo</big> | |||

* Etiquetado: Verificación de que el etiquetado cumple con las regulaciones locales e internacionales, incluyendo los ''octógonos'' de advertencia, aunque como ya se habló, no habría octógonos en el producto. Se revisa cada lote de etiquetas antes de su aplicación. Si se detectan errores, se corrige el etiquetado antes de la distribución. | |||

* Normas de Producción: Aseguramiento de que el proceso de producción cumple con las normativas de seguridad alimentaria y calidad. | |||

<big>7. Pruebas de Consumo</big> | |||

* Aceptación del Consumidor: Pruebas de mercado con un grupo de consumidores representativos que prueban el producto y dan su opinión. Se distribuyen muestras del lote piloto a un grupo representativo. Se realizarán encuestas y análisis de feedback post-consumo. Si la aceptación es baja, se realiza un análisis más profundo para ajustar la formulación o el marketing. | |||

Nótese que implementar un plan de ensayos exhaustivo es crucial para asegurar que los helados proteicos sean seguros, de alta calidad, y bien recibidos por los consumidores, además de cumplir con todas las normativas vigentes. Además, notar que, estos ensayos no solo hay que hacerlos en el proceso productivo sino en el post venta, así tenemos información sobre cómo impactó el producto en el mercado meta. | |||

==== Acondicionamiento del producto ==== | ==== Acondicionamiento del producto ==== | ||

El producto vendrá envasado en un flowpack con las proporciones de (10x10x5)cm debido a que este tipo de envasado es muy utilizado en la industria alimenticia y proporcionará hermeticidad, frescura y aislamiento de ambiente externo, | El producto vendrá envasado en un flowpack con las proporciones de (10x10x5)cm debido a que este tipo de envasado es muy utilizado en la industria alimenticia y proporcionará hermeticidad, frescura y aislamiento de ambiente externo, | ||

Además el empaque va a detallar la identificación del lote, fecha de fabricación, fecha de caducidad, información del lugar de elaboración y envasado, número de atención al consumidor. | Además el empaque va a detallar la identificación del lote, fecha de fabricación, fecha de caducidad, información del lugar de elaboración y envasado, número de atención al consumidor. | ||

| Línea 210: | Línea 392: | ||

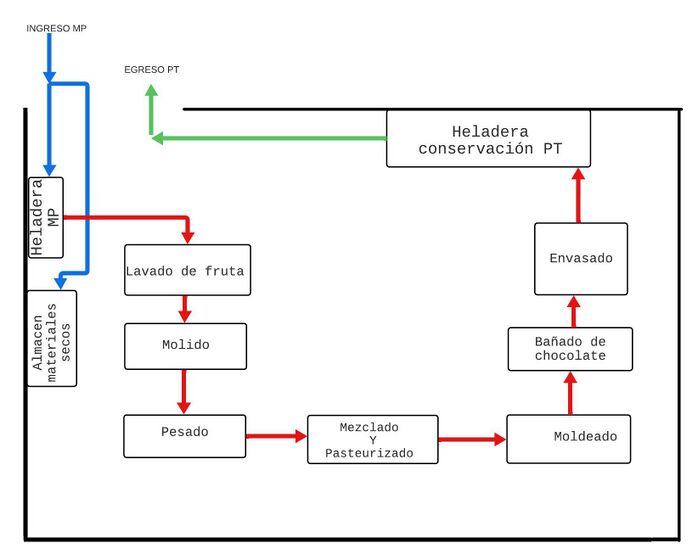

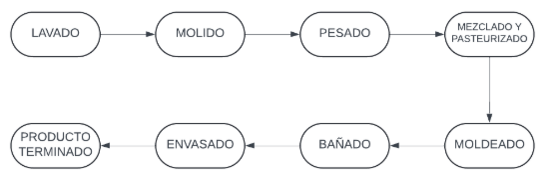

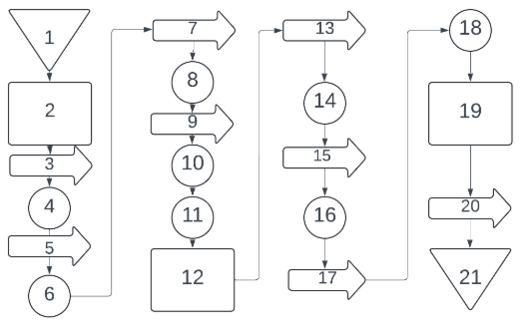

==== Diagrama de flujo de fabricación y control. Cursogramas gráficos o analíticos ==== | ==== Diagrama de flujo de fabricación y control. Cursogramas gráficos o analíticos ==== | ||

'''DBP (Diagrama de bloques del proceso)''' | |||

[[Archivo:Imagedsvs.png|izquierda|sinmarco|545x545px]] | |||

'''CSP (Cursograma Sinóptico del Proceso)''' | |||

[[Archivo:Imagejhwdbcw.png|izquierda|sinmarco|525x525px]] | |||

==== Descripción de cada etapa del proceso productivo ==== | ==== Descripción de cada etapa del proceso productivo ==== | ||

'''1.''' '''Recepción y almacenamiento de materia prima.''' Recepción de todos los ingredientes y materias primas necesarios para la producción, como fruta (frutilla), proteína en polvo, stevia, polidextrosa, goma guar y chocolate. Estos ingredientes se verifican contra los pedidos y se almacenan en condiciones óptimas (refrigeración para productos perecederos, almacenamiento seco para ingredientes en polvo). | |||

'''2.''' '''Inspección.''' Inspección inicial de las materias primas recibidas para asegurar que cumplan con los estándares de calidad. Se realizan pruebas visuales y documentales, como la revisión de certificados de análisis de proveedores para asegurar la frescura, integridad y condiciones de almacenamiento. | |||

'''3. Transporte a lavado.''' Este transporte se realiza de forma manual por los operarios encargados del lavado, los cuales transportan la fruta en cajas adecuadas para alimentos, evitando que las mismas se dañen durante el transporte. | |||

'''4.''' '''Lavado de Fruta.''' La fruta es lavada mediante un proceso manual. Los operarios encargados de esta sección se ocupan de colocar las frutillas en una canasta perforada de acero inoxidable que permite sumergirlas en el agua. La canasta se sumerge en la pileta llena de agua potable y fría. Dicha pileta está provista de un sistema de renovación de agua constante para mantenerla limpia durante todo el proceso. El operario agita suavemente la canasta en el agua para eliminar tierra, impurezas y demás contaminantes. | |||

'''5. Transporte a molido.''' Una vez lavadas las frutillas, las mismas son transportadas al sector de molido mediante cinta transportadora. | |||

'''6. Molido.''' Proceso en el que se muele la frutilla para generar el jugo de frutilla. Se lleva a cabo con un molino desintegrador (proceso automático). | |||

'''7.''' '''Transporte a pesado.''' El jugo de frutas y otros ingredientes son transportados desde el área de procesamiento inicial hasta el área de pesado mediante tuberías. | |||

'''8.''' '''Pesado.''' Todos los ingredientes, incluyendo jugo de frutas, proteína en polvo, stevia, polidextrosa, goma guar, se pesan utilizando balanzas de precisión. Este paso es crucial para asegurar las proporciones correctas en la receta. | |||

'''9.''' '''Transporte a proceso de mezclado.''' Los ingredientes previamente pesados se transportan a la pasteurizadora que también actúa como mezcladora. El transporte debe hacerse rápidamente para minimizar cualquier riesgo de contaminación o pérdida de calidad. Este transporte se lleva a cabo mediante cintas transportadoras. | |||

'''10.''' '''Mezclado.''' Los ingredientes se mezclan en la pasteurizadora (proceso automático). Se comienza con los líquidos como agua, seguidos por ingredientes como proteína en polvo y jugos de fruta, asegurando una mezcla homogénea mediante agitación continua. La mezcla debe ser uniforme en textura y consistencia. | |||

'''11.''' '''Pasteurización.''' La mezcla se pasteuriza a 80°C durante 2 minutos. Este tratamiento térmico es esencial para reducir la carga microbiana y garantizar la seguridad del producto. Se monitorea continuamente la temperatura y el tiempo de pasteurización. Se lleva a cabo en la pasteurizadora, la misma que se utiliza para la etapa de mezclado. (proceso automático). | |||

'''12.''' '''Inspección.''' Inspección de la mezcla para asegurar que todos los ingredientes estén correctamente incorporados y que la mezcla sea homogénea. Se pueden realizar pruebas de laboratorio para verificar la correcta disolución de los ingredientes. | |||

'''13.''' '''Transporte a moldeado.''' Luego de la pasteurización, al tener la mezcla en estado líquido, la misma se transporta mediante un sistema de tuberías conectado a la moldeadora. | |||

'''14. Moldeado.''' El helado se moldea mediante una máquina moldeadora (proceso automático). La misma máquina moldeadora está equipada con un sistema de enfriamiento que permite solidificar parcialmente el helado. Vale aclarar que los moldes de la máquina poseen en la base de su interior una placa metálica, de la misma superficie para ayudar, posteriormente, el desmolde. Dicho esto, y luego de que el sistema de enfriamiento haya cumplido su labor, la misma máquina eleva el molde, lo hace girar 180°, lo baja a altura inicial y se activa la base interna, mencionada anteriormente. Esta cumple la función de facilitadora, junto con la gravedad para desmoldar el producto, alojándose en la cinta transportadora a bañado. | |||

'''15.''' '''Transporte a bañado de chocolate.''' Las tabletas de helado moldeadas se transportan al área de bañado de chocolate. Esto se realiza en condiciones controladas para evitar el derretimiento y mantener la integridad del helado'''.''' Se realiza mediante cintas transportadoras. | |||

'''16.''' '''Bañado de chocolate.''' Las tabletas son bañadas con chocolate derretido 100% cacao a través de una bañadora recubridora (proceso automático). Se asegura que la cobertura sea uniforme y de buena calidad. El helado bañado en chocolate circula por un túnel de congelación para mantener su consistencia y solidificar el chocolate. | |||

'''17.''' '''Transporte a envasado.''' Las tabletas se transportan al área de envasado. Este transporte se realiza mediante cintas transportadoras. | |||

'''18.''' '''Envasado.''' Las tabletas se envasan en empaques adecuados utilizando una máquina de envasado (proceso automático). Los envases se sellan para asegurar la frescura y se etiquetan correctamente con información relevante como fecha de producción y lote. | |||

'''19.''' '''Inspección.''' Inspección final de los productos envasados para verificar la hermeticidad del sellado, la precisión del etiquetado y la calidad general del producto. | |||

'''20.''' '''Transporte a Heladeras.''' Los productos envasados se transportan a la cámara de conservación. Se asegura que el transporte mantenga la cadena de frío para evitar cualquier deterioro del producto. Se lleva a cabo mediante cinta transportadora. | |||

'''21.''' '''Conservación.''' Las tabletas se almacenan en la cámara de congelación a -18°C hasta su distribución. Se monitorea continuamente la temperatura para asegurar que se mantenga constante y adecuada para preservar la calidad del producto'''.''' | |||

== Determinación de las máquinas e instalaciones. Cálculos == | == Determinación de las máquinas e instalaciones. Cálculos == | ||

| Línea 240: | Línea 505: | ||

* ''Dimensiones [MM] (Alto): 2227'' | * ''Dimensiones [MM] (Alto): 2227'' | ||

* ''Potencia [Kw]: 8kw'' | * ''Potencia [Kw]: 8kw'' | ||

''Bañadora recubridora ( | ''Bañadora recubridora'' (Talleres Aene) | ||

* ''Capacidad: 5000 productos/hora'' | |||

* ''Capacidad: | * ''Dimensiones [MM]:'' Bañadora | ||

* ''Dimensiones [MM] | ** Largo: 1200 | ||

* | ** Ancho: 700 | ||

* | ** Alto: 1400 Túnel | ||

** Largo: 2000 | |||

** Ancho: 500 | |||

** Alto: 1500 | |||

* Potencia [Kw]: 1,84 | |||

Envasado de los helados (''Brunetti Hermanos)'' | Envasado de los helados (''Brunetti Hermanos)'' | ||

| Línea 251: | Línea 520: | ||

* ''Voltaje: 220 V'' | * ''Voltaje: 220 V'' | ||

* ''Potencia [Kw]: 2,6'' | * ''Potencia [Kw]: 2,6'' | ||

* ''Dimensiones [MM] ( | * ''Dimensiones [MM] (Largo-Ancho-Prof): 4020-800-1450'' | ||

Congeladores industriales (''De Francesco)'' | Congeladores industriales (''De Francesco)'' | ||

| Línea 257: | Línea 526: | ||

* ''Capacidad: 980 litros'' | * ''Capacidad: 980 litros'' | ||

* ''Potencia [Kw]: 1,32'' | * ''Potencia [Kw]: 1,32'' | ||

* ''Dimensiones [MM] (Alto-Ancho-Prof): | * ''Dimensiones [MM] (Alto-Ancho-Prof): '' 2040x1250x745 | ||

Camara frigorifica de baja temperatura BT-5241 (CFG) | |||

* Potencia [Kw]: 4,4 | |||

* Dimensiones [MM] (Alto-Ancho-Prof): 5200 x 4100 x 2500 | |||

''Vamos a pasar las capacidades de cada máquina a una misma unidad de medida'' | ''Vamos a pasar las capacidades de cada máquina a una misma unidad de medida'' | ||

| Línea 274: | Línea 547: | ||

|- | |- | ||

|''Bañadora recubridora'' | |''Bañadora recubridora'' | ||

|'' | |''5000'' | ||

|- | |- | ||

|''Envasadora'' | |''Envasadora'' | ||

| Línea 283: | Línea 556: | ||

''Vamos a tener en cuenta que nuestro helado proteico va a ser de 50gr'' | ''Vamos a tener en cuenta que nuestro helado proteico va a ser de 50gr'' | ||

* '''''Molino desintegrador:''''' ''consideraremos tanto la fruta como el chocolate. Tomaremos del molino desintegrador una capacidad de | * '''''Molino desintegrador:''''' ''consideraremos tanto la fruta como el chocolate. Tomaremos del molino desintegrador una capacidad de 150 kg/h. La frutilla representa el 30% del producto y el chocolate un 20%.'' | ||

''(150 kg * 1000)/(50gr*0,5)'' | ''(150 kg * 1000)/(50gr*0,5)'' | ||

| Línea 296: | Línea 569: | ||

==== Consumos de energía, agua y otros servicios ==== | ==== Consumos de energía, agua y otros servicios ==== | ||

'''Consumo de energía''' | |||

{| class="wikitable" | {| class="wikitable" | ||

| | |Maquinas | ||

|Consumo eléctrico | |Consumo eléctrico anual | ||

|- | |- | ||

| | |Cámara frigorífica | ||

| | |9152 kwh | ||

|- | |- | ||

|Molino desintegrador | |Molino desintegrador | ||

| | |146216 kwh | ||

|- | |- | ||

|Pasteurizadora | |Pasteurizadora | ||

| | |2940 kwh | ||

|- | |- | ||

|Moldeadora | |Moldeadora | ||

| | |31360 kwh | ||

|- | |- | ||

|Bañadora recubridora | |Bañadora recubridora | ||

| | |7212,8 kwh | ||

|- | |- | ||

|Envasadora | |Envasadora | ||

| | |10192 kwh | ||

|- | |- | ||

|Congelador | |Congelador | ||

| | |2745,6 kwh | ||

|} | |} | ||

Con respecto a los equipos auxiliares, muebles y útiles consideramos la potencia de cada uno relacionándolo también con las horas activas anuales. | |||

Tenemos en cuenta las siguientes cantidades: | |||

'''Zona de producción''' | |||

* Ventiladores: 4 | |||

* Cinta transportadora: 10 | |||

* Luminaria: 40 | |||

* Dispenser de agua: 5 | |||

'''Zona administrativa''' | |||

* Computadoras: 10 | |||

* Heladera: 2 | |||

* Notebook: 4 | |||

* Aire acondicionado: 2 | |||

* Luminaria LED: 10 | |||

* Dispenser de agua: 3 | |||

{| class="wikitable" | |||

|Equipos | |||

|Potencia consumida (kwh) | |||

|Potencia consumida total (kwh) | |||

|Consumo anual (kwh) | |||

|- | |||

|Ventiladores | |||

|0,06 | |||

|0,24 | |||

|940,8 | |||

|- | |||

|Cinta transportadora | |||

|0,11 | |||

|1,1 | |||

|4312 | |||

|- | |||

|Computadora | |||

|0,72 | |||

|7,2 | |||

|28224 | |||

|- | |||

|Heladera | |||

|0,075 | |||

|0,15 | |||

|588 | |||

|- | |||

|Notebook | |||

|0,022 | |||

|0,088 | |||

|344,96 | |||

|- | |||

|Aire acondicionado | |||

|1,32 | |||

|2,64 | |||

|10348,8 | |||

|- | |||

|Luminaria | |||

|0,050 | |||

|2 | |||

|7840 | |||

|- | |||

|Luminaria LED | |||

|0,009 | |||

|0,09 | |||

|352,8 | |||

|- | |||

|Dispenser de agua | |||

|0,05 | |||

|0,4 | |||

|1568 | |||

|} | |||

'''Consumo de red''' | |||

Se contratará un plan de 1000 Mb de Wifi mensual correspondiente a la empresa Fibertel. | |||

'''Consumo de gas''' | |||

El consumo de gas no está presente en el proceso productivo, ya que se realiza el consumo de agua y energía. Con respecto a la zona administrativa, particularmente la cocina, la misma está equipada con dispensers de agua y heladeras. En el caso de necesitar gas, se hará la compra de una garrafa de 10kg. | |||

'''Consumo de agua''' | |||

El agua está presente tanto en el proceso productivo como en las instalaciones. | |||

En el proceso productivo se va a encontrar a la hora de realizar el lavado de frutas y en el mezclado (Pasteurizadora). Para el lavado de frutas consideraremos un consumo de agua de 1500 litros/hora, por lo que si tenemos 3840 horas activas por año, nos da un total de 5760000 litros/año. | |||

Con respecto al mezclado, en nuestro producto el agua representa un 22% y si la pasteurizadora tiene una capacidad de 4292 helados/h, tomando en cuenta que cada helado pesa 50 gramos, tenemos 214600 gramos/h. Por lo tanto corresponde al agua 47212 gramos/horas, que haciendo el pasaje de unidades son 47,212 litros/horas. Finalmente lo asociamos con las horas activas por año, dando como resultado final un consumo de 185071,04 litros/año. | |||

Ahora tenemos en cuenta lo que son las instalaciones, para esto tomamos en cuenta la cantidad de empleados totales, que son 42, ya que los mismos hacen uso del agua. | |||

Los grifos de agua usan entre 3 y 4 litros al minuto. Tomaremos 3 litros y se tarda 1 minuto en el lavado de manos. Considerando un lavado de manos de 5 veces al día laboral por persona, nos da 630 litros/día. | |||

Con respecto a los inodoros, cada descarga son 16 litros de agua y tomando el dato que una persona puede ir entre 4 a 10 veces al día al baño, asumimos 5 veces al día por empleado. Entonces son 3360 litros/dia | |||

Por lo tanto, tenemos un total de 3990 litros/dia, y si consideramos que se trabaja 240 días/año, eso da un consumo de 957600 litros/año | |||

En limpieza, tomamos en promedio, 200 litros/día consumidos, y considerando 240 días/año, nos da un total de 48000 litros/año. | |||

En total vamos a tener un consumo de agua de 1005600 litros/año. | |||

==== Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.) ==== | ==== Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.) ==== | ||

| Línea 334: | Línea 700: | ||

Consideramos medidas preventivas como primer medida: | Consideramos medidas preventivas como primer medida: | ||

* Programar mantenimientos regulares para todas las máquinas y equipos para prevenir fallas y alargar la vida útil. | * Programar mantenimientos regulares para todas las máquinas y equipos para prevenir fallas y alargar la vida útil, es decir, realizar inspección visual, monitorización de condición y análisis de datos. | ||

* Lubricar componentes mecánicos según las recomendaciones del fabricante. | * Lubricar componentes mecánicos según las recomendaciones del fabricante. | ||

* Evaluación semestral del sistema de protección contra incendios, cambio de sensores de calor y detectores de humo. | * Evaluación semestral del sistema de protección contra incendios, cambio de sensores de calor y detectores de humo. | ||

| Línea 343: | Línea 709: | ||

Si bien con estas medidas a aplicar no debería ocurrir ningún suceso inesperado, siempre puede pasar. Por eso como medida de seguridad frente un imprevisto, vamos a preservar la salud de nuestros empleados considerando: | Si bien con estas medidas a aplicar no debería ocurrir ningún suceso inesperado, siempre puede pasar. Por eso como medida de seguridad frente un imprevisto, vamos a preservar la salud de nuestros empleados considerando: | ||

* Aislamiento y notificación: se aísla la zona afectada para evitar | * Aislamiento y notificación: se aísla la zona afectada para evitar daño al personal. Se notificará a los empleados y a las autoridades pertinentes. | ||

* Investigación y análisis: reunión de equipo para investigar la causa raíz del incidente. Se examinan los registros de producción, entrevista a los empleados y revisión de los procedimientos. | * Investigación y análisis: reunión de equipo para investigar la causa raíz del incidente. Se examinan los registros de producción, entrevista a los empleados y revisión de los procedimientos. | ||

* Control de calidad: evaluación de calidad de los productos afectados. | * Control de calidad: evaluación de calidad de los productos afectados. | ||

| Línea 368: | Línea 734: | ||

===== Balance anual de material. Producción seccional ===== | ===== Balance anual de material. Producción seccional ===== | ||

Producción anual en régimen: [ | Producción anual en régimen: [35048990 helado x 50 gramos/helado]*1tn/1000000 gramos= '''1752,5 tn/año''' | ||

{| class="wikitable" | {| class="wikitable" | ||

| rowspan="2" |SECCIONES | | rowspan="2" |SECCIONES | ||

| Línea 379: | Línea 744: | ||

|NO RECUPERABLES | |NO RECUPERABLES | ||

|- | |- | ||

| | |Lavado (1) | ||

|0 | |0 | ||

| | |120 | ||

|- | |- | ||

|Molido (2) | |Molido (2) | ||

| | |120 | ||

| | |60 | ||

|- | |- | ||

| | |Pesado (3) | ||

|0 | |0 | ||

|20 | |20 | ||

|- | |- | ||

| | |Pasteurización (4) | ||

|0 | |0 | ||

| | |120 | ||

|- | |- | ||

|Moldeado (5) | |Moldeado (5) | ||

|0 | |0 | ||

| | |160 | ||

|- | |- | ||

|Bañado (6) | |Bañado (6) | ||

|0 | |0 | ||

| | |40 | ||

|- | |- | ||

|Envasado (7) | |Envasado (7) | ||

| | |0 | ||

| | |20 | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 422: | Línea 787: | ||

|NO RECUP | |NO RECUP | ||

|- | |- | ||

|1 | |Lavado (1) | ||

| | |2062 | ||

|0 | |0 | ||

| | |120 | ||

| | |1942 | ||

|- | |- | ||

|2 | |Molido (2) | ||

| | |1942 | ||

| | |120 | ||

| | |60 | ||

| | |1762 | ||

|- | |- | ||

|3 | |Pesado (3) | ||

| | |1762 | ||

|0 | |0 | ||

|20 | |20 | ||

| | |1742 | ||

|- | |- | ||

|4 | |Pasteurización (4) | ||

| | |1742 | ||

|0 | |0 | ||

|5 | |120 | ||

| | |1622 | ||

|- | |||

|Moldeado (5) | |||

|1622 | |||

|0 | |||

|160 | |||

|1462 | |||

|- | |- | ||

| | |Bañado (6) | ||

| | |1812,5 | ||

|0 | |0 | ||

|40 | |40 | ||

| | |1772,5 | ||

|- | |- | ||

| | |Envasado (7) | ||

| | |1772,5 | ||

|0 | |0 | ||

| | |20 | ||

|1752,5 | |||

|5 | |||

|- | |- | ||

|TOTALES | |TOTALES | ||

| | |2042 | ||

| | |120 | ||

| | |540 | ||

| | |1752,5 | ||

|} | |} | ||

La cantidad necesaria para poder producir las | La cantidad necesaria para poder producir las 1752,5 tn/año va a ser 2062 tn/año | ||

En la sección 6 se hace un agregado chocolate de 350,5 tn/año | |||

Entonces | Entonces | ||

a) Volumen total ingresado, en la primera sección operativa: | a) Volumen total ingresado, en la primera sección operativa: 2062 tn/año | ||

b) Consumo real de materia prima: | b) Consumo real de materia prima: 2062 - 120 = 1942 tn/año | ||

c) Porcentaje de desperdicio operativo, en función de producción | c) Porcentaje de desperdicio operativo, en función de producción | ||

( | (120 + 540) / 1752,5 x 100 = 37,66% | ||

d) Porcentaje de desperdicio real, en función de producción: | d) Porcentaje de desperdicio real, en función de producción: | ||

( | (540 / 1752,5) x 100 = 30,813% | ||

===== Ritmo de trabajo ===== | ===== Ritmo de trabajo ===== | ||

| Línea 490: | Línea 857: | ||

* Dos equipos de trabajo | * Dos equipos de trabajo | ||

* | * Cinco días a la semana | ||

* Dos turnos diarios de ocho horas | * Dos turnos diarios de ocho horas | ||

A los 365 días del año habrá que descontar | A los 365 días del año habrá que descontar 0 dias de vacaciones y 21 feriados en el año | ||

a) Horas activas/año de las máquinas operativas | a) Horas activas/año de las máquinas operativas | ||

dias activos/año = 365 | |||

horas activas/año = | horas activas/año = (365 días - 21 días feriados - 104 días de fin de semana) días activos/año x 16hs/día = 3840 horas | ||

b) Horas/año trabajadas por cada operario | b) Horas/año trabajadas por cada operario | ||

Por haber 2 equipos de operarios | Por haber 2 equipos de operarios cada uno de ellos trabajará: | ||

3840 / 2 = 1920 | |||

Se aclara que la planta no tiene motivo de cierre en ningún momento, por lo que las vacaciones se van a organizar de tal manera que se pueda seguir cumpliendo con la jornada de trabajo tal como está planificado. | |||

===== Capacidad real anual de la maquinaria ===== | ===== Capacidad real anual de la maquinaria ===== | ||

| Línea 520: | Línea 889: | ||

(toneladas PT/año) | (toneladas PT/año) | ||

|- | |- | ||

| | |Molino desintegrador | ||

| | |0,3333 | ||

| | |3840 | ||

| | |1279,872 | ||

| | |75 | ||

| | |959,904 | ||

|- | |- | ||

| | |Pasteurizadora | ||

| | |0,2145 | ||

| | |3840 | ||

| | |823,68 | ||

| | |80 | ||

| | |658,944 | ||

|- | |- | ||

| | |Moldeadora | ||

| | |1,05 | ||

| | |3840 | ||

| | |4032 | ||

| | |80 | ||

| | |3225,6 | ||

|- | |- | ||

| | |Bañadora recubridora | ||

| | |0,25 | ||

| | |3840 | ||

| | |960 | ||

| | |90 | ||

| | |864 | ||

|- | |- | ||

| | |Envasadora | ||

| | |0,45 | ||

| | |3840 | ||

| | |1728 | ||

| | |92 | ||

| | |1589,76 | ||

|} | |} | ||

===== Cantidad de maquinas operativas por sección y aprovechamiento seccional ===== | ===== Cantidad de maquinas operativas por sección y aprovechamiento seccional ===== | ||

{| class="wikitable" | {| class="wikitable" | ||

| | |Secciones operativas | ||

| | |Programa anual de producción | ||

| | |Capacidad real / máquina x año | ||

| | |Cantidad máquinas necesarias | ||

| | |Capacidad real / sección x año | ||

| | |Aprovechamiento seccional (%) | ||

|- | |- | ||

| | |Molido (2) | ||

| | |1762 | ||

| | |959,904 | ||

| | |2 | ||

| | |1919,808 | ||

| | |91,78 | ||

|- | |- | ||

| | |Pasteurización (4) | ||

| | |1622 | ||

| | |658,944 | ||

| | |3 | ||

| | |1976,832 | ||

| | |82,10 | ||

|- | |- | ||

| | |Moldeado (5) | ||

| | |1462 | ||

| | |3225,6 | ||

| | |1 | ||

| | |3225,6 | ||

| | |45,32 | ||

|- | |- | ||

| | |Bañado (6) | ||

| | |1772,5 | ||

| | |864 | ||

| | |3 | ||

| | |2592 | ||

| | |66,45 | ||

|- | |- | ||

| | |Envasado (7) | ||

| | |1752,5 | ||

| | |1589,76 | ||

| | |2 | ||

| | |3179,52 | ||

| | |55,12 | ||

|} | |} | ||

===== | ===== Cuello de botella ===== | ||

Como se puede visualizar en la tabla, el cuello de botella se presenta en la sección | Como se puede visualizar en la tabla, el cuello de botella se presenta en la sección 2, ya que es la de mayor aprovechamiento. | ||

== Determinación de la evolución de las mercaderías == | == Determinación de la evolución de las mercaderías == | ||

| Línea 608: | Línea 977: | ||

==== Tiempos de entrega y envío de las mercaderías ==== | ==== Tiempos de entrega y envío de las mercaderías ==== | ||

Teniendo en cuenta las posibles demoras de las mercaderías necesarias para la fabricación de las tabletas, para algunas se podrá hacer compras mensuales y para otras semanales, siempre en busca de negociar el mejor precio con el proveedor. Lo más óptimo será realizar pedidos cada dos semanas. | |||

==== Tamaños y frecuencias de compras ==== | ==== Tamaños y frecuencias de compras ==== | ||

Las frecuencias de las compras serán cada 15 días, como mencionamos previamente, con el objetivo de contar con los insumos frescos en la planta, en el momento necesario y para que no se genere sobre stock. Para las materias que tienen mayor importancia en la elaboración del producto trabjaremos con un stock de seguridad de 2 semanas, por eso se comprará en mayor cantidad. Los envases plásticos para almacenar las tabletas se comprarán cada 1 mes. | |||

==== Cálculos de los ejercicios 6 a 11 de la Guía ==== | ==== Cálculos de los ejercicios 6 a 11 de la Guía ==== | ||

===== ''Evolución de la producción'' ===== | |||

Para determinar la evolución de la producción tendremos en cuenta un tiempo de puesta en marcha de tres meses, en donde alcanzaremos un 10% del ritmo de producción óptima en el primer mes, un 30% en el segundo para finalmente llegar al estado de régimen en el tercer mes. Además consideramos que habrá 0 días de vacaciones y 21 feriados en el año, sin embargo no afectarán a la producción de la planta, que tendrá funcionamiento durante los 12 meses del año. De esta manera llegamos a que | |||

-Producción mensual = 1752,5 toneladas / 12 meses →146,04 tn/mes | |||

Luego realizamos el siguiente cuadro: | |||

{| class="wikitable" | |||

!Mes | |||

!Ritmo producción al inicio (%) | |||

!Ritmo producción al final (%) | |||

!Producción promedio (%) | |||

!Producción mensual promedio (Tn) | |||

!Producción propuesta | |||

|- | |||

|1 | |||

|0 | |||

|10 | |||

|5 | |||

|146,04 | |||

|7,302 | |||

|- | |||

|2 | |||

|10 | |||

|30 | |||

|20 | |||

|146,04 | |||

|29,21 | |||

|- | |||

|3 | |||

|30 | |||

|100 | |||

|65 | |||

|146,04 | |||

|94,93 | |||

|- | |||

! colspan="5" |Total | |||

!131,44 | |||

|} | |||

Asimismo, el volumen de producción del resto de los meses del año uno serán iguales al promedio, por lo que la producción total del resto del año será: | |||

-Producción el resto del año = 146,04 tn/mes x (12 meses - 3 meses) → 1314,36 tn | |||

Entonces la producción del primer año será: | |||

-Producción año 1 = 1314,36 tn + 131,44 tn → '''1445,8 tn''' | |||

El resto de los años la producción se comportará en estado de régimen: | |||

-Producción años 2 al 5 = '''1752,5 tn''' | |||

===== ''Stock promedio de producto elaborado'' ===== | |||

Una vez que ya establecimos los niveles de producción para cada uno de los años, ahora necesitaremos evaluar el stock de producto final promedio, para lo que consideraremos un ritmo de entregas cada dos semanas y un stock de seguridad de una semana. | |||

De esta manera la producción semanal será = 1752,5 tn/año / 52 semanas = 33,7 tn/semana. | |||

-Por lo que el stock promedio será: '''16,85 tn →''' (33,7/2) | |||

===== ''Evolución de las ventas'' ===== | |||

Una vez que ya tenemos el stock promedio de elaborados, el cual será constante durante la producción, hay que determinar la evolución de ventas durante el proyecto. Para ello calculamos: | |||

-Ventas del año 1 = 1445,8 - 16,85 = '''1428,95 tn''' | |||

-Ventas del año 2 a 5 = '''1752,5 tn''' | |||

===== ''Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborado'' ===== | |||

Teniendo en cuenta que la mayoría de nuestras materias primas son medidas en gramos, las analizaremos como un todo, con el fin de tener los consumos y desperdicios integrados. Por ende vamos a definir el consumo de materia prima para la formación de mercadería en curso y semielaborada, teniendo en cuenta que en el periodo de puesta en marcha los desperdicios aumentan, aproximadamente un 75% más. Además consideraremos que el ciclo de elaboración demanda cinco días de ritmo normal: | |||

Ciclos de elaboración en el año = (365 días - 25 días) / 5 días/ciclo | |||

Ciclos de elaboración en el año = 68 ciclos | |||

A partir de los cálculos realizados previamente, en donde llegamos a que tenemos un 30,813% de desperdicio real y un 15% de desperdicio en los primeros tres meses de puesta en marcha, procedemos a calcular el consumo de materia prima necesario para la producción: | |||

-Consumo de materia prima por los primeros 3 meses = 131,44 tn x 1,15 → '''151,16 tn''' | |||

-Consumo de materia prima por los meses restantes del año 1 = 1314,36 tn x 1,308 → '''1719,2 tn''' | |||

-De esta manera la materia prima para el año 1 será: '''1870,36 tn''' | |||

Ahora podemos calcular el desperdicio no recuperable del año 1 con el volumen de producción para ese año: | |||

-Desperdicio no recuperable año 1 = 1870,36 tn - 1445,8 tn → '''424,56 tn''' | |||

El siguiente paso es definir el consumo de materia prima en la mercadería en proceso, para ello partimos del volumen de materia prima requerido: | |||

-Volumen de materia prima requerido = 2042 tn / 340 días x 5 días/ciclo → '''30,02 tn''' | |||

Este valor incluye tanto los desperdicios recuperables como los no recuperables, por lo que ahora debemos calcular el volumen de desperdicio y producto que integran dicho valor, teniendo en cuenta que tenemos un 27,35% de desperdicio operativo: | |||

-Producto = 30,02 tn / 1,377 = '''21,8 tn''' | |||

-Desperdicio no recuperable =21,8 tn x 0,308 = '''6,71 tn''' | |||

-Desperdicio recuperable = 21,8 tn x 0,068 = '''1,48 tn''' | |||

Finalmente podemos definir el consumo total de materia prima, para el año 1 resulta: | |||

-Consumo de materia prima año 1 = 1870,36 tn + 30,02 tn → '''1900,38 tn''' | |||

Por otro lado, en los años 2 a 5 el consumo está destinado únicamente a la producción, por lo que solo influye el desperdicio no recuperable: | |||

-Consumo de materia prima año 2 a 5 = 1752,5 tn x 1,308 → '''2292,27 tn''' (539,8 tn representan el desperdicio no recuperable). | |||

===== ''Stock promedio de materia prima y programa de compras'' ===== | |||

Ahora sí tenemos que evaluar las materias primas más influyentes en el proceso o de mayor criticidad, con lo cual tendremos que considerar el porcentaje de composición de cada uno de ellos en el producto: | |||

* Frutilla: 30% | |||

* Chocolate: 20% | |||

* Polvo proteico: 16% | |||

Calculamos el consumo de cada uno para la producción anual: | |||

* Frutilla: 1752,5 tn x 0,3 = 525,75 tn | |||

* Chocolate: 1752,5 tn x 0,2 = 350,5 tn | |||

* Polvo proteico: 1752,5 tn x 0,16 = 280,4 tn | |||

== | Ahora calculamos el consumo mensual considerando un año como 12 meses: | ||

{| class="wikitable" | |||

|+ | |||

!Materia Prima | |||

!Consumo anual (Tn) | |||

!Consumo mensual (Tn) | |||

|- | |||

|Frutilla | |||

|525,75 | |||

|43,81 | |||

|- | |||

|Chocolate | |||

|350,5 | |||

|29,2 | |||

|- | |||

|Polvo proteico | |||

|280,4 | |||

|23,37 | |||

|} | |||

Como los pedidos a proveedores serán cada dos semanas para todas las materias primas se solicitará la mitad del consumo mensual, que se utilizará por dos semanas para luego reponer. Sin embargo, teniendo en cuenta que el comportamiento es el mismo analizándolo mensualmente o cada dos semanas, para simplificar las cuentas se realizará de manera mensual directamente: | |||

{| class="wikitable" | |||

|+ | |||

! colspan="3" |Frutilla '''[tn]''' | |||

|- | |||

!A fin de mes | |||

!Stock | |||

!Compras | |||

|- | |||

|Enero | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Febrero | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Marzo | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Abril | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Mayo | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Junio | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Julio | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Agosto | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Septiembre | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Octubre | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Noviembre | |||

|43,81 | |||

|43,81 | |||

|- | |||

|Diciembre | |||

|43,81 | |||

|43,81 | |||

|} | |||

{| class="wikitable" | |||

! colspan="3" |Chocolate '''[tn]''' | |||

|- | |||

!A fin de mes | |||

!Stock | |||

!Compras | |||

|- | |||

|Enero | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Febrero | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Marzo | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Abril | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Mayo | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Junio | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Julio | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Agosto | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Septiembre | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Octubre | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Noviembre | |||

|29,2 | |||

|29,2 | |||

|- | |||

|Diciembre | |||

|29,2 | |||

|29,2 | |||

|} | |||

{| class="wikitable" | |||

! colspan="3" |Polvo proteico '''[tn]''' | |||

|- | |||

!A fin de mes | |||

!Stock | |||

!Compras | |||

|- | |||

|Enero | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Febrero | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Marzo | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Abril | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Mayo | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Junio | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Julio | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Agosto | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Septiembre | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Octubre | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Noviembre | |||

|23,37 | |||

|23,37 | |||

|- | |||

|Diciembre | |||

|23,37 | |||

|23,37 | |||

|} | |||

Al mantenerse constante durante todos los meses, el promedio será el valor calculado previamente para cada caso. | |||

===== ''Cuadro resumen del programa general de evolución'' ===== | |||

Para determinar el valor estimativo del consumo de cada tipo de materia prima crítica en el proceso calculamos el total de cada uno de los años por el peso relativo de cada materia prima en el producto final: | |||

* Frutilla: | |||

Año 1 = 1900,38 tn x 0,3 = 570,11 tn | |||

Año 2 a 5 = 2292,27 tn x 0,3 = 687,7 tn | |||

* Chocolate: | |||

Año 1 = 1900,38 tn x 0,2 = 380,1 tn | |||

Año 2 a 5 = 2292,27 tn x 0,2 = 458,45 tn | |||

* Polvo proteico: | |||

Año 1 = 1900,38 tn x 0,16 = 304,1 tn | |||

Año 2 a 5 = 2292,27 tn x 0,16 = 366,76 tn | |||

Asimismo calcularemos el volumen de cada materia prima que será necesario en el período de instalación con la misma lógica: | |||

* Compra de Frutilla= 151,16 tn x 0,3 = 45,35 tn | |||

* Compra de Chocolate= 151,16 tn x 0,2 = 30,23 tn | |||

* Compra de Polvo proteico= 151,16 tn x 0,16 = 24,19 tn | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

! | ! | ||

!Unidad | |||

!Año 0 | |||

!Año 1 | |||

!Años 2 a 5 | |||

|- | |||

!Ventas | |||

|Tn | |||

| - | |||

|1428,95 | |||

|1752,5 | |||

|- | |||

!Stock promedio de PT | |||

|Tn | |||

| - | |||

|16,85 | |||

|16,85 | |||

|- | |||

!Producción | |||

|Tn | |||

| - | |||

|1445,8 | |||

|1752,5 | |||

|- | |||

!Desperdicio no recuperable | |||

|Tn | |||

| - | |||

|424,56 | |||

|539,8 | |||

|- | |||

!En curso y semielaborado | |||

|Tn | |||

| - | |||

|30,02 | |||

|30,02 | |||

|- | |||

!Consumo de frutilla | |||

|Tn | |||

| - | |||

|570,11 | |||

|687,7 | |||

|- | |||

!Stock de frutilla | |||

|Tn | |||

|45,35 | |||

|43,81 | |||

|43,81 | |||

|- | |||

!Compra de frutilla | |||

|Tn | |||

|45,35 | |||

|568,57 | |||

|525,75 | |||

|- | |||

!Consumo de chocolate | |||

|Tn | |||

| - | |||

|380,1 | |||

|458,45 | |||

|- | |||

!Stock de chocolate | |||

|Tn | |||

|30,23 | |||

|29,2 | |||

|29,2 | |||

|- | |||

!Compra de chocolate | |||

|Tn | |||

|30,23 | |||

|379,07 | |||

|350,5 | |||

|- | |- | ||

! | !Consumo de polvo proteico | ||

|Tn | |||

| - | |||

|304,1 | |||

|366,76 | |||

|- | |- | ||

!Stock de polvo proteico | |||

|Tn | |||

|24,19 | |||

|23,37 | |||

|23,37 | |||

| | |||

| | |||

| | |||

| | |||

|- | |- | ||

!Compra de polvo proteico | |||

| | |Tn | ||

| | |24,19 | ||

| | |303,28 | ||

| | |280,4 | ||

|} | |} | ||

== Determinación del personal == | |||

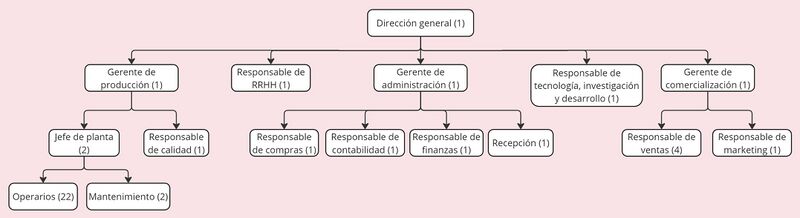

==== Organigrama de toda la empresa ==== | |||

A continuación se determina el organigrama de la empresa con un total de 42 empleados: | |||

[[Archivo:Organigrama (22).jpg|centro|sinmarco|800x800px]] | |||

==== Descripción de los puestos de trabajo. Clasificación y formación de los operadores ==== | ==== Descripción de los puestos de trabajo. Clasificación y formación de los operadores ==== | ||

<u>''Dirección general:''</u> | <u>''Dirección general (1):''</u> el gerente general es el responsable de la dirección estratégica y operativa de la empresa. Toma decisiones clave como la visión, misión y objetivos de la organización. Requiere habilidades de liderazgo, planificación y toma de decisiones. | ||

<u>''Gerente de producción:''</u> supervisa el proceso de producción desde su diseño hasta su control de calidad final, asegura que los productos satisfagan los estándares de calidad y eficiencia y se mantiene comunicado con el resto de las gerencias. | <u>''Gerente de producción (1):''</u> supervisa el proceso de producción desde su diseño hasta su control de calidad final, asegura que los productos satisfagan los estándares de calidad y eficiencia y se mantiene comunicado con el resto de las gerencias. Requiere habilidades de liderazgo, gestión y mejora continua. | ||

* <u>Jefe de planta:</u> supervisa las operaciones del proceso de fabricación, asegura el cumplimiento de los estándares de producción y seguridad, gestiona al equipo de operarios y el mantenimiento de la planta. | * <u>Jefe de planta (2):</u> cada jefe de planta supervisa las operaciones del proceso de fabricación, asegura el cumplimiento de los estándares de producción y seguridad, gestiona al equipo de operarios y el mantenimiento de la planta durante su turno. Requieren habilidades de liderazgo y control. | ||

* <u>Operarios:</u> realizan tareas específicas en la línea de producción, operan las máquinas y los equipos. | * <u>Operarios (22):</u> para el correcto funcionamiento del proceso productivo se necesitan 9 operarios por turno. Estos realizan tareas específicas en la línea de producción, operan las máquinas y los equipos. Requieren habilidades técnicas y específicas para operar cada máquina. OP1: recibe las MP y las inspecciona OP 2: almacena las MP óptimas y lleva la cantidad necesaria hasta la sección de lavado OP 3 y 4: realizan el lavado manual de esas frutillas que llegan y después de terminar el lavado las ponen en la cinta que conecta el puesto de lavado con la máquina de molido OP 5: las frutillas entran por la cinta a la maquina de molido, el operario controla el correcto funcionamiento de la máquina y del proceso OP 6: prepara los ingredientes en sus pesos y proporciones deseadas y los coloca en una cinta rápida que va al mezclado OP 7: controla el proceso y las temperaturas del mezclado y pasteurizado, luego realiza la inspección de la mezcla OP 8: controla el correcto transporte a traves de los tubos y el proceso de moldeado OP 9: carga la máquina de bañado con el chocolate 100% cacao, monitorea las temperaturas y el correcto funcionamiento OP 10: prepara las máquinas de envasado e inspecciona el producto final OP 11: transporta y almacena los PT en heladeras, monitoreando la temperatura de las mismas | ||

* <u>Mantenimiento:</u> | * <u>Mantenimiento (2):</u> aseguran que la planta funcione sin interrupciones y de manera eficiente, realizando el mantenimiento preventivo y correctivo de las máquinas y los equipos. Se requiere un encargado de mantenimiento por turno con habilidades técnicas en mecánica o electrónica y conocimientos para la reparación de equipos y sistemas. | ||

* <u> | * <u>Responsable de compras (1):</u> gestiona la adquisición de materias primas o suministros necesarios para la producción, asegura un abastecimiento correcto y continuo de los materiales y negocia con los proveedores para obtener las mejores condiciones de compra. Requiere habilidades de negociación, gestión de inventarios y logística. | ||

* <u> | * <u>Responsable de calidad (1):</u> realiza pruebas y evaluaciones a la materia prima que ingresa, a los semi elaborados durante el proceso de producción y al producto terminado para asegurar que los productos cumplan con los estándares de calidad establecidos o busca las mejoras necesarias para lograr la mejor calidad del producto. Además, capacita a los operarios para controlar la calidad de cada etapa del proceso. Requiere habilidades de gestión, conocimiento de normas y especificaciones de calidad. | ||

<u>''Gerente de comercialización:''</u> identifica oportunidades en el mercado, desarrolla estrategias de marketing y ventas y coordina los equipos de estas dos áreas. | <u>''Gerente de comercialización (1):''</u> identifica oportunidades en el mercado, desarrolla estrategias de marketing y ventas y coordina los equipos de estas dos áreas. Requieren habilidades de liderazgo, análisis y administración. | ||

* <u> | * <u>Responsable de ventas (4):</u> ejecuta las estrategias de ventas para alcanzar los objetivos, establece relaciones comerciales e interactúa con los clientes. Requieren habilidades de comunicación y negociación. | ||

* <u> | * <u>Responsable de marketing (1):</u> ejecuta las estrategias de marketing, analiza el mercado, a la competencia, desarrolla nuevas estratégias y promociona los productos. Requiere habilidades de comunicación, análisis y creatividad. | ||

<u>''Gerente de administración:''</u> supervisa las finanzas, la contabilidad y tesorería, planifica el presupuesto financiero, gestiona y asegura el cumplimiento de las normas. | <u>''Gerente de administración (1):''</u> supervisa las finanzas, la contabilidad y tesorería, planifica el presupuesto financiero, gestiona y asegura el cumplimiento de las normas. Requiere habilidades de liderazgo, gestión y conocimiento de las normativas fiscales y financieras. | ||

* <u> | * <u>Responsable de contabilidad (1):</u> lleva los registros contables de la empresa y asegura el cumplimiento de las normas. Requiere habilidades de análisis, atención al detalle y conocimiento de las normas. | ||

* <u> | * <u>Resopnsable de finanzas (1):</u> gestiona el flujo de caja y las inversiones de la empresa, asegura la liquidez y el cumplimiento de las normas. Requiere habilidades de gestión, conocimientos financieros y de inversión. | ||

* <u>Recepción (1):</u> el lugar de trabajo del recepcionista es el hall de la empresa donde recibe a los proveedores, se encarga de controlar el ingreso y egreso a la planta tanto de empleados como personas externas a la empresa, paquetes y correo. Requiere habilidades de administración, organización y carisma. | |||

<u>'' | <u>''Resopnsable de tecnología, investigación y desarrollo (1):''</u> implementa mejoras tecnológicas en el proceso de producción, investiga y desarrolla nuevos productos o tecnologías para mantener actualizada la empresa y permitir el crecimiento de la misma. Requiere habilidades de innovación, gestión, ciencia y tecnología. | ||

<u>''Responsable de recursos humanos (1):''</u> coordina y realiza el reclutamiento, la capacitación del personal y el cumplimiento de las normas legales. Además, asegura un entorno de trabajo saludable y motivador. Requiere habilidades de liderazgo, gestión, comunicación y conocimiento de las leyes. | |||

| Línea 699: | Línea 1468: | ||

* Cinta transportadora: 10 | * Cinta transportadora: 10 | ||

* Gafas protectoras: 20 | * Gafas protectoras: 20 | ||

* Luminaria: 40 | |||

'''Zona administrativa''' | '''Zona administrativa''' | ||

| Línea 712: | Línea 1482: | ||

* Aire acondicionado: 2 | * Aire acondicionado: 2 | ||

* Dispenser de agua: 3 | * Dispenser de agua: 3 | ||

* Luminaria LED: 10 | |||

== Anteproyecto de planta == | == Anteproyecto de planta == | ||

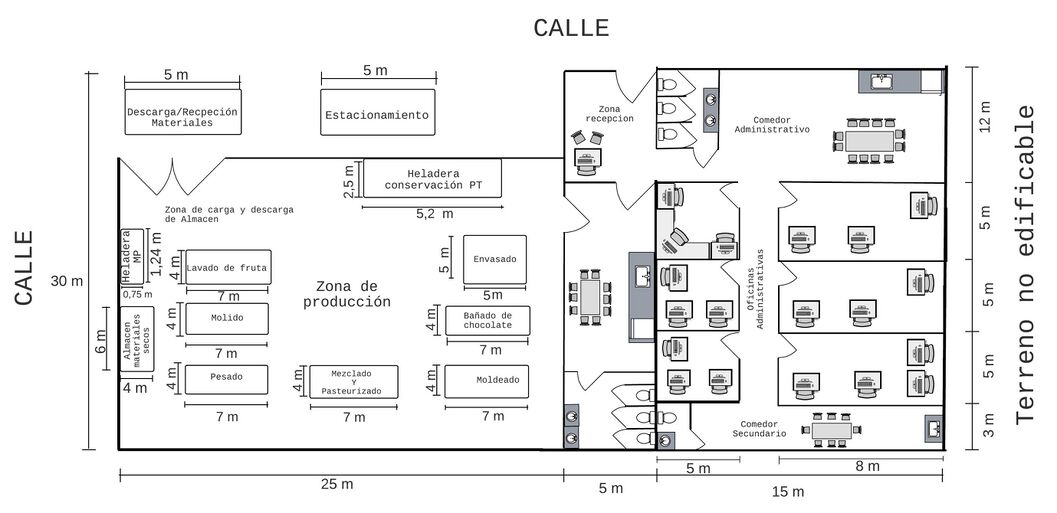

==== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) ==== | ==== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) ==== | ||

[[Archivo:planitog8.jpeg|1057x1057px]] | |||

NOTA: las cotas son de los puestos de trabajo, no de maquinas, exceptuando la heladera MP y heladera conservación PT, que si representan el tamaño del equipo. | |||

NOTA 2: Se coloco ¨terreno no edificable¨, entiéndase por él un parque o plaza. Las ventanas de esas oficinas y comedores darán a eso, permitiendo entrada luz solar. En los sectores que no de luz solar natural, habrán claraboyas en el techo. | |||

==== Plano mostrando el recorrido de los materiales ==== | ==== Plano mostrando el recorrido de los materiales ==== | ||

[[Archivo:reco8.jpeg|698x698px]] | |||

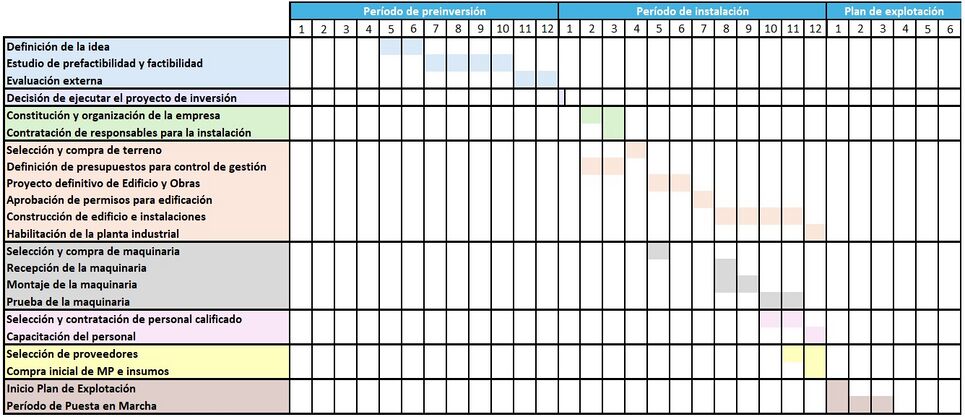

== Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan) == | |||

== | [[Archivo:Ganttsubirr.jpg|965x965px]] | ||

== Referencias == | |||

* Molino desintegrador MD5 (''Industrias Tomadoni):'' https://tomadoni.com/molienda/molino-desintegrador/ | |||

* Máquina pasteurizadora GP 150 (''Guallar S.R.L) : <nowiki>http://guallar.com.ar/fabricadorasdehelados/productos/pasteurizadoras/</nowiki>'' | |||

* ''Moldeadora rotativa tetrapak 27 A4 (Tretapak):'' https://www.tetrapak.com/es-ar/solutions/integrated-solutions-equipment/processing-equipment/moulding/Rotary-moulder-27A4 | |||

* ''Bañadora recubridora (Talleres Aene):'' ''<nowiki>https://www.talleresaene.com.ar/banadora-de-postres-y-alfajores-y-tunel-de-frio</nowiki>'' | |||

* Envasado de los helados (''Brunetti Hermanos):'' https://brunettihermanos.com.ar/media/import/technical_sheet/envasadora_horizontal_flowpack_brunetti_efh450.pdf | |||

* Congeladores industriales (''De Francesco):'' https://www.defrancesco.com.ar/DETALLE/Freezer-Vertical-Exhibidor-ITALY-2-Puertas-Vidrio-980-Lts/ITEM_ID=1805/OR=/H=/CANT=//Defrancesco.aspx | |||

* Camara frigorifica (''CFG''): https://camaras-frigorificas.cfgrefrigeracion.com.ar/#Presupuesta | |||

Revisión actual - 21:53 26 ago 2024

Determinación de la localización

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos. Para construir la matriz de localización seleccionamos 3 alternativas posibles dónde ubicar nuestra fábrica:

- Pilar, Buenos Aires

- San Martín, Buenos Aires

- Villa María, Córdoba

Consideramos los factores relevantes para determinar la localización más conveniente:

| Alternativa 1 | Alternativa 2 | Alternativa 3 | |||||

|---|---|---|---|---|---|---|---|

| Pilar, Buenos Aires | San Martin, Buenos Aires | Villa María, Córdoba | |||||

| Factor | IR fp | DR fa | IR*DR fa | DR fa | IR*DR fa | DR fa | IR*DR fa |

| Acceso al mercado | 5 | 5 | 25 | 5 | 25 | 3 | 15 |

| Cercanía a proveedores | 4 | 3 | 12 | 4 | 16 | 3 | 12 |

| Cercanía a clientes | 4 | 4 | 16 | 5 | 20 | 3 | 12 |

| Cercanía a zonas urbanas | 2 | 4 | 8 | 4 | 8 | 4 | 8 |

| Medios de transporte | 3 | 5 | 15 | 5 | 15 | 2 | 6 |

| Disponibilidad de mano de obra especializada | 3 | 4 | 12 | 3 | 9 | 4 | 12 |

| Disponibilidad de terrenos | I | SI | PA | SI | PA | SI | PA |

| Costo del terreno | 5 | 2 | 10 | 4 | 20 | 4 | 20 |

| Presencia de parque industrial | 4 | 5 | 20 | 4 | 16 | 3 | 12 |

| Disponibilidad energética | 4 | 5 | 20 | 5 | 20 | 5 | 20 |

| Posibilidad de tratar los desechos | I | SI | PA | SI | PA | SI | PA |

| Seguridad | 3 | 5 | 15 | 3 | 9 | 4 | 12 |

| Posible expansión | 2 | 5 | 10 | 1 | 2 | 3 | 6 |

| Acceso de camiones | 5 | 5 | 25 | 4 | 20 | 4 | 20 |

| 188 | 180 | 155 | |||||

Luego de establecer las ponderaciones y realizar los cálculos correspondientes, concluimos que la mejor alternativa para ubicar nuestras instalaciones es en el barrio de Pilar, Provincia de Buenos Aires.

Esta ubicación es la mejor para la fabricación de helado proteico ya que cubre aspectos claves como:

- Gran acceso al mercado

- Cercanía tanto a los clientes como a parques industriales lo que facilita la distribución del producto final, el acceso a redes de alta tensión, gas de alto consumo y otras infraestructuras preparadas para el uso fabril.

- Una excelente infraestructura de transporte y acceso de camiones lo que facilita la logística de entrada materia prima y la salida de productos.

- Disponibilidad energética y de terrenos justo con la posibilidad de ampliarlo en caso de crecimiento.

- La zona permite tratar los desechos y es segura tanto para la gente que vive en los alrededores como para los trabajadores.

Definición técnica del producto

Planos y/o dibujos

Listado de materiales BOM

| Código | Denominación | Nivel | Cantidad | Unidad |

|---|---|---|---|---|

| P1 | Tableta de Helado Proteíco | 1 | 50 | Gramos |

| S11 | Helado de Frutilla (Relleno) | 2 | 40 | Gramos |

| E111 | Agua | 3 | 11 | Mililitros |

| E112 | Polvo Proteíco | 3 | 8 | Gramos |

| E113 | Stevia | 3 | 1 | Gramos |

| E114 | Polidextrosa | 3 | 3 | Gramos |

| E115 | Goma Guar | 3 | 2 | Gramos |

| E116 | Frutilla | 3 | 15 | Gramos |

| S12 | Envase | 2 | 1 | Unidad |

| S13 | Cobertura de chocolate | 2 | 10 | Gramos |

| E131 | Chocolate 100% Cacao | 3 | 10 | Gramos |

Diagrama arbóreo

Especificaciones técnicas

| Porción 50 g (1 tableta) | Cantidad Por Porción |

| Valor Energético | 34 Kcal |

| Grasas Totales | 0,08 g |

| Grasas Saturadas | 0 g |

| Grasas Trans | 0 g |

| Proteína | 8 g |

| Carbohidratos | 0,62 g |

| Fibra Alimentaria | 1,625 g |

| Calcio | 0,94 g |

| Sodio | 0,3 mg |

Normas aplicables

Para la producción de tabletas de helado proteico, es crucial cumplir con diversas normas de calidad y seguridad alimentaria para asegurar que el producto sea seguro, de alta calidad y conforme a la legislación vigente. A continuación, se detallan algunas de las normas aplicables:

Normas de Calidad y Seguridad Alimentaria

- Buenas Prácticas de Manufactura (BPM)

Las BPM son prácticas recomendadas para el procesamiento de alimentos que aseguran la producción de alimentos seguros y de alta calidad. Incluyen directrices sobre la higiene del personal, limpieza y desinfección de equipos, manejo de materias primas y control del proceso de producción. Debemos asegurar que todo el personal use ropa protectora, gorros, guantes y mascarillas y realizar capacitaciones regulares en higiene y seguridad alimentaria. Además debemos implementar un plan de limpieza y desinfección diario de todas las áreas de producción y equipos.

- Análisis de Peligros y Puntos Críticos de Control (HACCP)

El sistema HACCP es un enfoque preventivo para la seguridad alimentaria que identifica, evalúa y controla los peligros significativos para la seguridad de los alimentos. Es fundamental para identificar puntos críticos en el proceso de producción y establecer medidas de control adecuadas. En cuanto al análisis de peligros, se identificarán posibles peligros biológicos (bacterias, virus), peligros químicos (residuos de pesticidas) y físicos (fragmentos de vidrio). Además, identificar puntos críticos de control como en la pasteurización o mantecado, en los que se debe controlar la temperatura del proceso para eliminar patógenos y evitar el crecimiento microbiano.

- ISO 22000- Sistemas de Gestión de Seguridad Alimentaria

Esta norma internacional especifica los requisitos para un sistema de gestión de la seguridad alimentaria, combinando los elementos clave de las BPM y el HACCP, además de otros principios de gestión de riesgos.

- ISO 9001:2015 - Sistemas de Gestión de la Calidad

Es una norma que especifica los requisitos para un sistema de gestión de calidad, asegurando que los procesos sean eficaces y eficientes, lo que contribuye a la satisfacción del cliente y la mejora continua. Creemos conveniente certificar esta norma para los procesos de inspección y control con el objetivo de asegurar que el producto final cumpla con los estándares de calidad adecuados.

- Ley de etiquetado frontal.

La Ley de Etiquetado Frontal de Alimentos es una normativa que busca proporcionar a los consumidores información clara y visible sobre el contenido de ciertos nutrientes en los productos alimenticios. Al estar proyectando un producto alimenticio de carácter sano, proteico, natural y bajo en calorías, debemos asegurar que nuestro producto no contenga octógonos. Esto certifica las características principales de nuestro producto y le dará mayor seguridad al consumidor, asegurando que el producto que está consumiendo no es perjudicial para su dieta.

Características condición del producto

Por características de la condición del producto entendemos se refiere al conjunto de atributos y cualidades intrínsecas que definen la calidad, apariencia, funcionalidad y desempeño del producto final.

Teniendo en cuenta lo previamente mencionado, Protein Frost propone que el producto venga presentado en un envase del tipo “Flow Pack”, el cual se muestra en inciso previo: "planos del producto"

Además, ciertas características del producto consideramos destacarlas, estas son:

Textura y cremosidad: El helado proteico debe tener una textura suave y cremosa que mejore la experiencia sensorial al comerlo. Esto se logra mediante el equilibrio adecuado de ingredientes y procesos de fabricación que mantengan la integridad estructural del helado.

Baja cristalización: Un helado proteico nutritivo debe tener una cristalización controlada para evitar la formación de cristales de hielo grandes y mantener una vida útil adecuada. Una cristalización demasiado alta puede provocar una textura desagradable y afectar la calidad del producto.

Densidad y consistencia: El helado proteico debe tener una densidad y consistencia adecuadas para facilitar su manipulación y consumo. Debe ser lo suficientemente firme para mantener su forma, pero lo suficientemente suave para permitir una masticación cómoda.

Sabor equilibrado: El helado proteico debe tener un sabor agradable y equilibrado, combinando los sabores de los ingredientes de manera armoniosa. Es esencial que los sabores proteicos no dominen el gusto general del helado.

Tamaño y presentación adecuados: El helado proteico debe tener un tamaño apropiado para su consumo y ser fácilmente empaquetado y transportado. Además, su presentación visual debe ser atractiva, lo que puede influir en la decisión de compra del consumidor.

Contenido nutricional claro: El etiquetado del helado proteico debe proporcionar información clara sobre su contenido nutricional, incluyendo la cantidad de proteínas, calorías, grasas, azúcares y otros nutrientes clave. Esto es crucial para los consumidores que buscan productos que se alineen con sus necesidades dietéticas y objetivos de salud.

Plan de ensayos

Es de público conocimiento que realizar un riguroso plan de ensayos en un producto cuyo fin es el consumo personal, guarda alta relevancia.

Desde que el producto es solo una idea hasta que esa idea sea consumida por nuestro mercado, ocurren muchas cosas, y una de ellas es la realización de ensayos. En el caso de los helados proteicos, esto es especialmente importante pues debemos garantizar la calidad, cumplir con regulaciones y normativas, asegurar la aceptabilidad del producto, garantizar la seguridad alimentaria, establecer una vida útil adecuada, entre otras razones. Ahora bien, interiorizandonos un poco más en nuestro plan de ensayos, los dividiremos en 7 categorías; ensayos de calidad de ingredientes, de proceso de producción, de producto final, de seguridad alimentaria, de envases y embalaje, así como pruebas de cumplimiento normativo y de consumo. Sobre esto:

1. Ensayos de Calidad de Ingredientes

- Pureza y Potencia de Proteínas: Verificación de la pureza y la potencia de las proteínas utilizadas. Se realiza un análisis químico mediante cromatografía de líquidos de alta resolución (HPLC) para verificar la concentración y pureza de las proteínas. Se analiza una muestra representativa (5% en nuestro caso) de cada lote de proteína recibido. Si un lote no cumple con los estándares de pureza (>90%), se rechaza y se devuelve al proveedor. Se emite un informe de no conformidad y se busca un proveedor alternativo o un nuevo lote.

- Análisis Microbiológico: Ensayos para detectar la presencia de patógenos y otros microorganismos. Se realiza un cultivo microbiológico en placas de agar para detectar la presencia de patógenos como Salmonella, Listeria, y E. coli. Se analiza un 2% de cada lote de materia prima. Si se detectan patógenos, el lote es automáticamente destruido, sin mínima posibilidad de utilización para producción, y se realiza un análisis exhaustivo del proceso de recepción y almacenamiento para identificar la fuente de contaminación.

2. Ensayos de Proceso de Producción

- Homogeneidad de Mezcla: Pruebas para asegurar una mezcla uniforme de todos los ingredientes. Se toma una muestra del producto después de la mezcla y se analiza la distribución uniforme de proteínas y otros ingredientes. Se realiza inmediatamente después de la mezcla. Se analiza el 1% de la mezcla total por cada lote. Si la mezcla no es homogénea, se reajustan los parámetros del mezclador y se repite el proceso. El lote que no cumple se segrega y se vuelve a mezclar, no se manda a despercicio.

- Control de Temperatura: Monitoreo continuo de las temperaturas en puntos críticos del proceso de mezclado, pasteurización y congelación. Se monitorean todos los lotes. Si las temperaturas no son correctas, el proceso se detiene y se investiga la causa. El lote afectado se re-procesa o se descarta.

3. Ensayos del Producto Final

- Evaluación Sensorial: Paneles de cata para evaluar la textura, el sabor y la cremosidad del helado. Esto proporciona información sobre la aceptabilidad del producto en el mercado. Se prueba un 0.5% del lote final. Si el producto no cumple con los estándares sensoriales, se analiza el proceso para identificar variaciones y ajustar la formulación o el proceso.

- Estabilidad de Almacenamiento: Pruebas de vida útil para evaluar la estabilidad del producto a diferentes temperaturas y condiciones de almacenamiento. Se selecciona un lote representativo para las pruebas. Si el producto muestra degradación antes de la fecha de caducidad, se investiga la causa y se ajusta el proceso o la formulación.

4. Ensayos de Seguridad Alimentaria

- Análisis Microbiológico del Producto Final: Verificación de la ausencia de patógenos como Salmonella, Listeria y E. coli. Se toman muestras del helado terminado y se realizan pruebas microbiológicas para detectar patógenos. Se analiza un 1% del lote final. Si se encuentran patógenos, el lote se retira inmediatamente, se realiza una limpieza profunda y se investiga la causa.

- Pruebas de Contaminantes: Ensayos para detectar la presencia de contaminantes químicos y físicos. Se prueba el 0.5% del lote final. Si se detectan contaminantes, se descarta el lote y se rastrea la fuente de contaminación.

5. Ensayos de Envase y Embalaje

- Integridad del Envase: Pruebas de presión y resistencia del envase para verificar que no haya fugas. Se prueba el 2% de los envases de cada lote. Si los envases fallan, se revisa el diseño o la calidad del material del envase y se corrige.

- Pruebas de Transporte: Simulación de condiciones de transporte para asegurar que el producto llega intacto al cliente. Se simularán vibraciones, se harán pruebas de compresión y caídas. En caso de falla se reforzará el embalaje o se rediseñara. Debemos poder garantizar que los helados proteicos mantendrán su integridad durante todo el proceso de transporte, asegurando que el consumidor final reciba un producto de alta calidad, tal como salió de la fábrica.

6. Pruebas de Cumplimiento Normativo

- Etiquetado: Verificación de que el etiquetado cumple con las regulaciones locales e internacionales, incluyendo los octógonos de advertencia, aunque como ya se habló, no habría octógonos en el producto. Se revisa cada lote de etiquetas antes de su aplicación. Si se detectan errores, se corrige el etiquetado antes de la distribución.

- Normas de Producción: Aseguramiento de que el proceso de producción cumple con las normativas de seguridad alimentaria y calidad.

7. Pruebas de Consumo

- Aceptación del Consumidor: Pruebas de mercado con un grupo de consumidores representativos que prueban el producto y dan su opinión. Se distribuyen muestras del lote piloto a un grupo representativo. Se realizarán encuestas y análisis de feedback post-consumo. Si la aceptación es baja, se realiza un análisis más profundo para ajustar la formulación o el marketing.