Diferencia entre revisiones de «2016/Grupo7/DimensionamientoTecnico»

| (No se muestran 24 ediciones intermedias de 4 usuarios) | |||

| Línea 6: | Línea 6: | ||

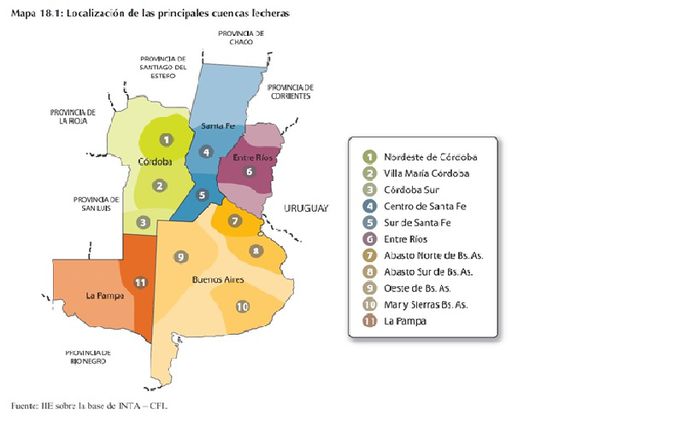

Elegimos de acuerdo a la anterior distribucion las siguientes alternativas: | Elegimos de acuerdo a la anterior distribucion las siguientes alternativas: | ||

[[Archivo: | [[Archivo:Matriz 07.jpg|centre|thumb|800x800px]] | ||

Como conclusión podemos decir que establecerse en la provincia de BS.AS es lo mas conveniente debido a la disponibilidad de proveedores y cercania a los clientes. | Como conclusión podemos decir que establecerse en la provincia de BS.AS es lo mas conveniente debido a la disponibilidad de proveedores y cercania a los clientes. | ||

| Línea 225: | Línea 224: | ||

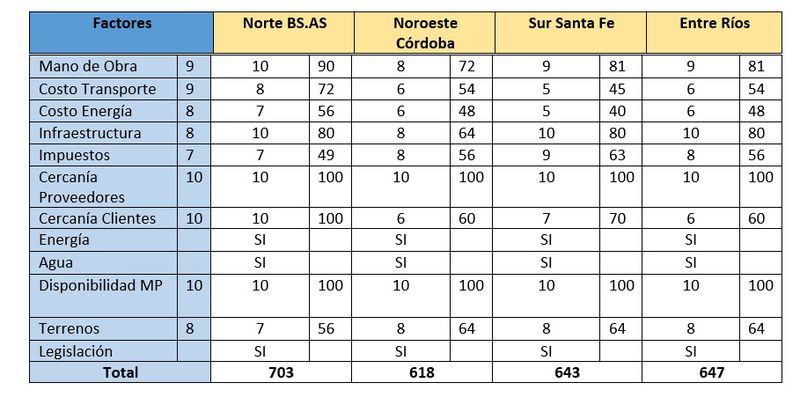

=== Definición del proceso de producción === | === Definición del proceso de producción === | ||

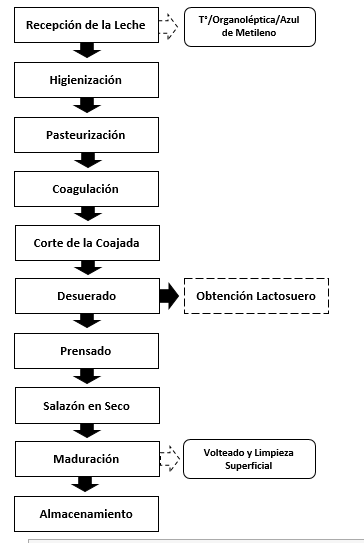

==== Diagrama de Flujo de Fabricación y Control. Cursograma Gráfico o Analítico del Proceso. ==== | ==== Diagrama de Flujo de Fabricación y Control. Cursograma Gráfico o Analítico del Proceso. ==== | ||

[[Archivo:Proceso Queso.PNG|thumb|543x543px|none]] | [[Archivo:Proceso Queso.PNG|thumb|543x543px|none]] | ||

[[Archivo:Cursograma.PNG|none|thumb|569x569px]] | |||

==== Listado de Medios de Fabricación y Control ==== | ==== Listado de Medios de Fabricación y Control ==== | ||

| Línea 272: | Línea 272: | ||

El detergente utilizado, deberá ser removido con agua potable luego de 15 minutos de acción. | El detergente utilizado, deberá ser removido con agua potable luego de 15 minutos de acción. | ||

=== Determinación de las Máquinas e Instalaciones. Cálculo | MANTENIMIENTO DE MAQUINAS: | ||

-Verificar que los agujeros de los difusores de lavado de las maquinas no estén tapados. | |||

-Asegurarse de que el lavado de las maquinas haya sido realizado con agua caliente (65ºC como mínimo, la materia grasa se disuelve a partir de los 55ºC) y con la dosis preconizada de detergente ácido y alcalino clorada alternativamente (salvo en casos particulares de productos de fase única). No poner agua demasiado caliente, que pueda deformar al acero inoxidable y algunas soldaduras. Atención con algunas aguas utilizadas para el lavado (agua no potable proveniente de algún pozo por ejemplo), si las aguas no están tratadas, pueden ocasionar depósitos y/o corrosión acelerada. Lo ideal es utilizar agua potable. El último enjuague debe hacerse obligatoriamente con agua potable. | |||

-Asegurarse que no quede ningún depósito en el fondo de las maquinas. | |||

-Asegurarse del buen funcionamiento del agitador durante 2 minutos de cada 13 minutos (ciclos de 15 minutos). | |||

-Asegurarse que las electro-válvulas de llegada de agua (CIP) no fugan. | |||

-Limpiar las paletas del condensador (radiador) con un cepillo seco (el agua contribuirá a su deterioro) no metálico o de aire comprimido. La rotura del condensador traerá aparejado: | |||

Un recalentamiento del compresor frigorífico, es por ello que los ventiladores se queman con frecuencia. | |||

Un retardo en el tiempo de enfriado de la leche, lo que favorece el desarrollo de gérmenes. | |||

Un mayor consumo de electricidad. | |||

Este mantenimiento va de la mano de una buena aireación del equipo: Es necesario asegurarse una buena evacuación del calor. Debe haber una entrada (por abajo) y una salida (por arriba). En verano, si hace mucho calor, lo ideal es incluso crear una corriente de aire durante el enfriado. | |||

-El termostato puede estar mal regulado o defectuoso. Verificar que la temperatura de la leche esté entre 2 y 4ºC para el caso del tanque refrigerante. | |||

-Las electro-válvulas de llegada de agua están equipadas con filtros; lo ideal es limpiarlas una vez al año. | |||

-Verificar el nivel de la tina. | |||

-Ubicar las maquinas de tal manera que se puedan lavar alrededor. | |||

-El piso debe tener una leve inclinación para evitar que el agua quede estancada bajo la tina. Lo ideal es que tenga un agujero de drenaje cerca del orifico de vaciado, para facilitar el vaciado y la limpieza. | |||

=== Determinación de las Máquinas e Instalaciones. Cálculo Maquinarias === | |||

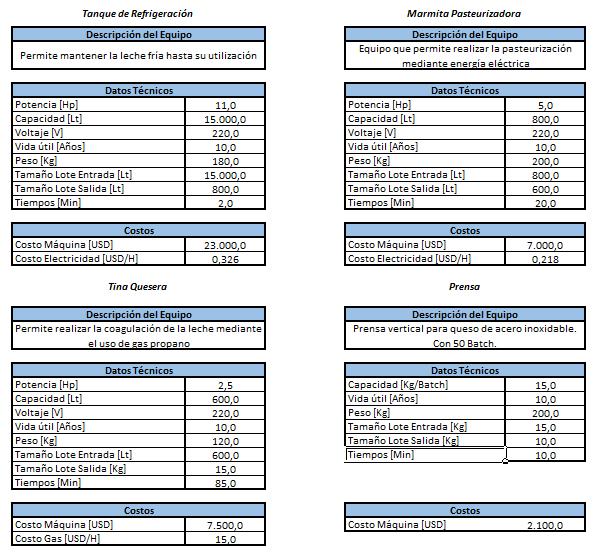

-Tanque de refrigeración de leche: | |||

Este equipo mantiene la leche fría hasta su uso final. Esta fabricado de acero inoxidable. | |||

[[Archivo:Tanque refrig 7.png|thumb|none]] | |||

-Marmita pasteurizadora: | |||

Este equipo pasteuriza la leche. Esta fabricado de acero inoxidable. | |||

[[Archivo:MARMITA Pasteurizadora.PNG|thumb|none]] | |||

-Tina quesera: | |||

Este equipo se utiliza para obtener el cuaje del queso | |||

[[Archivo:Tina quesera 7.png|thumb|none]] | |||

==== Especificaciones Técnicas de las Máquinas (Capacidades, Tamaño de Lotes, Tiempos) ==== | ==== Especificaciones Técnicas de las Máquinas (Capacidades, Tamaño de Lotes, Tiempos) ==== | ||

[[Archivo:Espec | [[Archivo:Espec Técnicas 2.PNG|none|thumb|596x596px]] | ||

==== Consumos de Energía, Agua, Otros Servicios ==== | ==== Consumos de Energía, Agua, Otros Servicios ==== | ||

Los consumos de Agua se estiman para una instalación de 12 personas en función a la higiene. Según cálculos de la Empresa AySA<ref>http://www.ambito.com/diario/691914-cada-porteno-consume-el-doble-de-agua-que-un-estadounidense-el-triple-que-un-europeo-o-un-brasileno-y-seis-veces-mas-que-lo-recomendado-por-la-organizacion-mundial-de-la-salud-nos-tapo-la-desidia</ref>, el consumo diario por persona de agua en la Argentina es de 600 Litros/día en función de este dato se estima el consumo diario por persona para nuestra instalación en 200 Litros/día, ya que la jornada laboral es de 8/9 horas. Teniendo en cuenta que la plantilla contara con entre 10/12 empleados se estima el consumo en 1.200 Litros/día y tomando en cuenta 22 días laborables al mes se consumirán aproximadamente 26.400 Litros, lo que implica a una tarifa medida que según el texto referenciado cotiza en $2,46 cada mil litros, teniendo en cuenta los nuevos aumentos el valor mencionado se estima en $12 cada mil litros. Por lo expuesto el gasto en agua será de aproximadamente $316. | Los consumos de Agua se estiman para una instalación de 12 personas en función a la higiene. Según cálculos de la Empresa AySA<ref>http://www.ambito.com/diario/691914-cada-porteno-consume-el-doble-de-agua-que-un-estadounidense-el-triple-que-un-europeo-o-un-brasileno-y-seis-veces-mas-que-lo-recomendado-por-la-organizacion-mundial-de-la-salud-nos-tapo-la-desidia</ref>, el consumo diario por persona de agua en la Argentina es de 600 Litros/día en función de este dato se estima el consumo diario por persona para nuestra instalación en 200 Litros/día, ya que la jornada laboral es de 8/9 horas. Teniendo en cuenta que la plantilla contara con entre 10/12 empleados se estima el consumo en 1.200 Litros/día y tomando en cuenta 22 días laborables al mes se consumirán aproximadamente 26.400 Litros, lo que implica a una tarifa medida que según el texto referenciado cotiza en $2,46 cada mil litros, teniendo en cuenta los nuevos aumentos el valor mencionado se estima en $12 cada mil litros. Por lo expuesto el gasto en agua será de aproximadamente $316. | ||

Los consumos de energía se calculan en función de las máquinas a utilizar, 2 tanques de refrigeración y 2 marmitas pasteurizadoras. Dichas máquinas tienen una potencia de 32 Hp, lo que serían 23,86 Kw, esto equivaldría a un gasto de 1,392 USD por Hora de utilización según el cuadro tarifario de las empresas distribuidoras, a esto deberíamos sumarle unos 2 Kw de las luminarias, que daría un costo de 0,11 USD por Hora de utilización. El precio final se determinará en base al consumo utilizado. A esto hay que agregarle el cargo fijo por potencia, en nuestro caso tomaremos | Los consumos de energía se calculan en función de las máquinas a utilizar, 2 tanques de refrigeración y 2 marmitas pasteurizadoras. Dichas máquinas tienen una potencia de 32 Hp, lo que serían 23,86 Kw, esto equivaldría a un gasto de 1,392 USD por Hora de utilización según el cuadro tarifario de las empresas distribuidoras, a esto deberíamos sumarle unos 2 Kw de las luminarias, que daría un costo de 0,11 USD por Hora de utilización. Se adiciona el consumo de las computadoras, impresoras, cafeteras, etc, se estima en unos 10 Kw que daría un costo de 0.55 USD por hora de utilización El precio final se determinará en base al consumo utilizado. A esto hay que agregarle el cargo fijo por potencia, en nuestro caso tomaremos 38 Kw para ser un suministro de Tarifa 2 cuyo cargo fijo es de 62,74 $/Kw Mes, lo que daría un total de $2384,12 que serían 156,85 USD por Mes. <ref>http://www.edenor.com.ar/cms/files/SP/CuadroTarifario.FEB2016.pdf</ref> | ||

Adicionalmente se utilizará Gas Propano para las 3 tinas queseras de las que se va a disponer. Según la potencia de las máquinas se establece un consumo de 900.000 BTU al día. Sí tenemos en cuenta que una garrafa de 35 Kg de Gas propano contiene 1.667.033 BTU, esto nos da un consumo aproximado de 5 garrafas al mes, con un costo de $6.000 por garrafa. Costo Mensual Aproximado $30.000. | |||

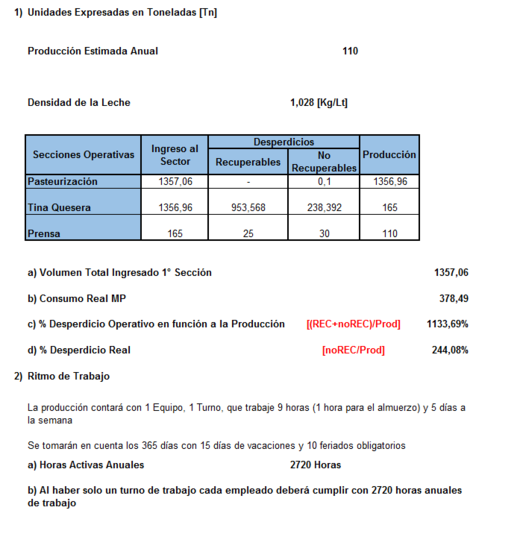

==== Ejercicios Guía Parte 1 ==== | |||

[[Archivo:Ejercicios Parte 1.PNG|none|thumb|560x560px]] | |||

[[Archivo:Ejercicios Parte 2.PNG|none|thumb|515x515px]] | |||

=== Determinación de la evolución de las mercaderías === | === Determinación de la evolución de las mercaderías === | ||

=== '''Ejercicios Guía Parte 2''' === | |||

[[Medio:Word_final.docx ]]<gallery> | |||

[[Archivo:92.jpg]] | |||

</gallery> | |||

==== Tiempos de entrega y envío de mercaderías ==== | ==== Tiempos de entrega y envío de mercaderías ==== | ||

| Línea 299: | Línea 354: | ||

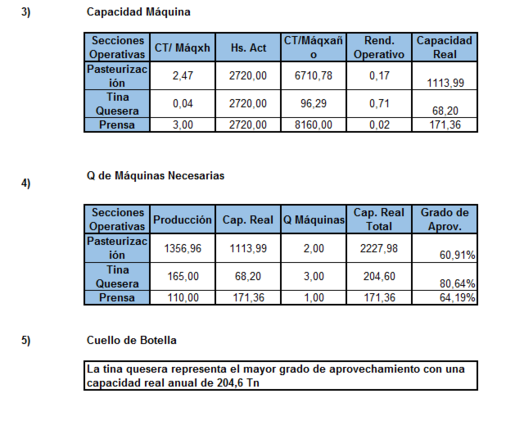

==== Personal ==== | ==== Personal ==== | ||

'''Cronograma de Ejecución''' | <u>Gerente Administrativo</u> | ||

El puesto lo ocupara un Licenciado en Administración, de sexo indistinto con al menos 10 años de experiencia en el rubro. | |||

<u>Administrativo</u> | |||

El puesto lo ocupara un estudiante avanzado de ciencias economicas (Contador, Lic. Adm) su función principal sera hacerle de soporte al Gerente Administrativo y puede ser contratado en modalidad Part-Time. | |||

<u>Gerente Comercial</u> | |||

Este puede o no poseer un Titulo Universitario, pero sera de importancia sus habilidades comerciales, este puesto tiene que ser de confianza del directorio. | |||

<u>Gerente de Logística y Producción.</u> | |||

Para este puesto se requiere un Ingeniero Industrial con experiencia en Producción (al menos 10 años). | |||

<u>Maestro Quesero</u> | |||

Para este puesto se requiere al menos un titulo terciario, idealmente ligado a la industria por ejemplo una Tecnicatura en Seguridad e Higiene Industrial. | |||

Sera valorable que cuente con experiencia en rubro quesero. | |||

Ademas una vez contratado se le capacitara con un curso que realiza el INTI llamado "Tecnología de Elaboración de Quesos". | |||

<u>Operario 1, 2 y 3</u> | |||

Los 3 operarios contratados deberán certificar la culminación de sus estudios secundarios como requisito de calificación profesional. | |||

Sera valorable experiencia en la Industria. | |||

Se le brindara capacitación continua. | |||

El puesto requiere personal de entre 18 y 30 años. | |||

=== Equipos Auxiliares, Muebles y Útiles === | |||

==== Para todas las áreas de la empresa (Producción, Administración y Comercialización) ==== | |||

'''Oficina de comercialización y administración:''' | |||

-Computadora (5 unidades) | |||

-Silla ergonómica (4 unidades) | |||

-Escritorio (3 unidades) | |||

-Sofá 2 cuerpos (2 unidades) | |||

-Mesa de reunión (1 unidad) | |||

-Sillas (8 unidades) | |||

-Dispenser de agua (1 unidades) | |||

-Aire acondicionado (4 unidades) | |||

'''Comedor:''' | |||

-Mesa (2 unidades) | |||

-Sillas (12 unidades) | |||

-Heladera (1 unidad) | |||

-Horno (1 unidad) | |||

-Microondas (1 unidad) | |||

-Cafetera (1 unidad) | |||

-TV (1 unidad) | |||

-Dispenser de agua (1 unidad) | |||

'''Habitaciones de madurado, fermentación:''' | |||

-Estantería tipo FIFO (12 unidades) | |||

-Sistema de enfriamiento (3 unidad) | |||

'''Deposito PT:''' | |||

-Estantería tipo FIFO (4 unidades) | |||

-Sistema de enfriamiento (1 unidad) | |||

-Autoelevador manual (1 unidad) | |||

'''Producción:''' | |||

-Mesa para prensado (1 unidad) | |||

-Mesa para reposo (3 unidades) | |||

-Moldes (50 unidades) | |||

'''Mantenimiento:''' | |||

-Set completo de herramientas (2 unidades) | |||

-Utensilios de limpieza (2 unidades) | |||

-Detergente ácido y alcalino (4 unidades) | |||

-Medidor digital de Ph (1 unidad) | |||

-Cepillo no metálico (6 unidades) | |||

-Desinfectantes, cloro, etc. (2 unidades) | |||

-Juntas y guarniciones (6 unidades) | |||

-Repuestos (programador de agitador, termostato electrónico, kit anti hielo, patas de acero inoxidable, válvulas) (2 unidades) | |||

-Cojinetes (6 unidades) | |||

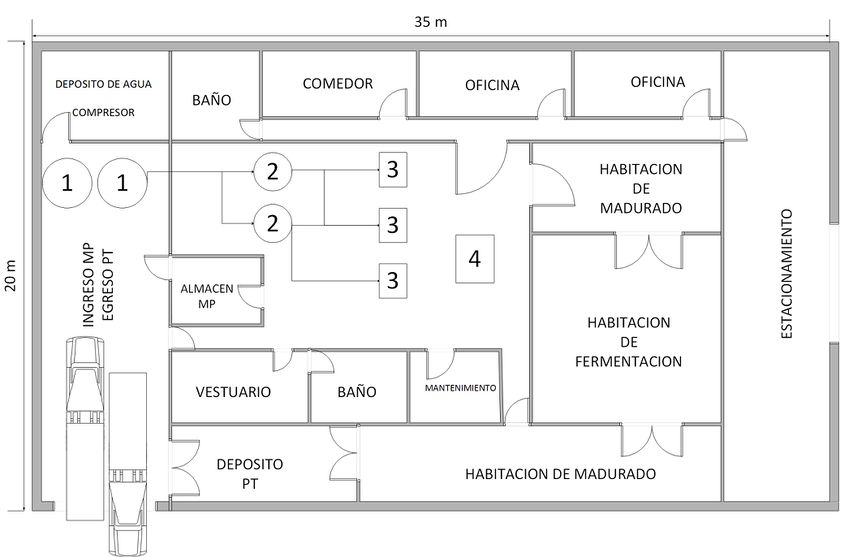

=== Anteproyecto de Planta === | |||

==== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) ==== | |||

[[Archivo:Grupo 07 - planta 01.jpeg|thumb|853x853px|none]] | |||

NOTA: | |||

1) Tanques de refrigeración de leche | |||

2) Marmitas pasteurizadoras | |||

3) Tinas queseras | |||

4) Prensa | |||

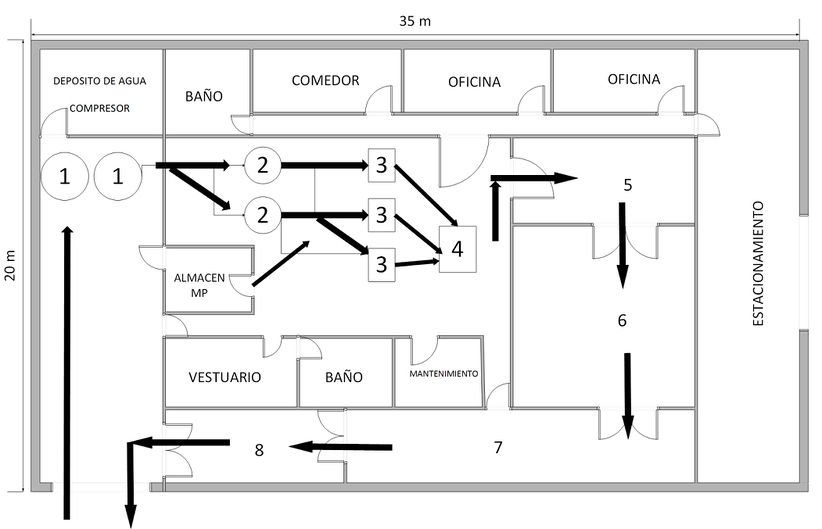

==== Plano mostrando el recorrido de los materiales ==== | |||

[[Archivo:Grupo 07 - planta 02.jpeg|thumb|822x822px|none]] | |||

NOTA: | |||

1) Recepción de leche (tanques de refrigeración) | |||

2) Pasteurización (marmita pasteurizadora) | |||

3) Coagulación y corte de cuajada (tina quesera) | |||

4) Prensado y salazón en seco (prensa) | |||

5) Habitación de madurado (8-12°C) | |||

6) Habitación de fermentación (22-25°C) | |||

7) Habitación de madurado (8-12°C) | |||

8) Deposito Producto terminado (4-8°C) | |||

Recepción de leche en camiones cisternas, donde se procede a la descarga a través de bombeo hacia los tanques de refrigeración. Resto de MP (Sal, cloruro de calcio) se deposita en el almacén de MP, esta acción la realiza un operario manualmente. | |||

El despacho de producto terminado se realiza por medio del autoelevador manual, el cual realiza el recorrido desde el depósito de PT hasta el sector de ingreso donde se ubican las camionetas especiales (control de humedad y temperatura). | |||

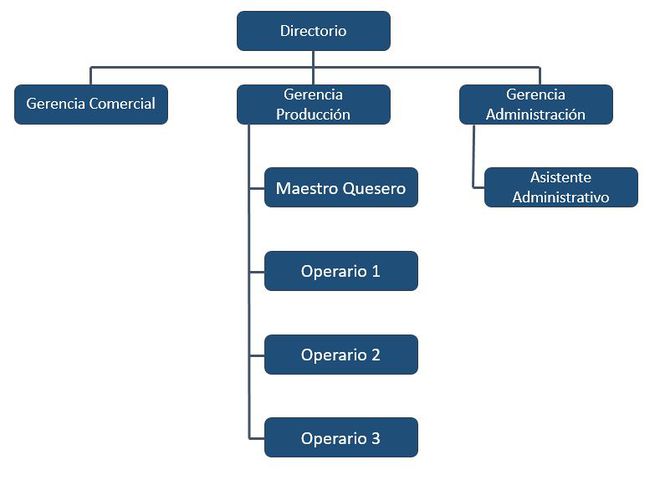

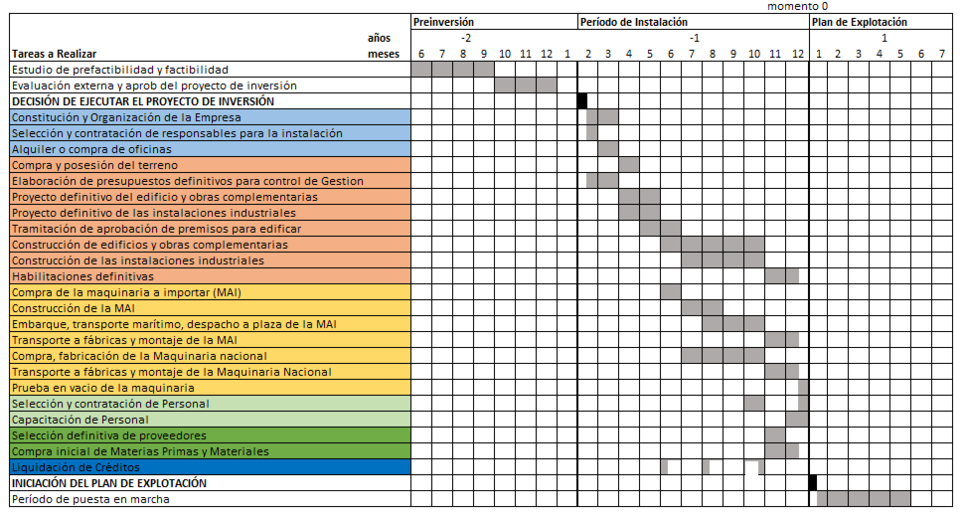

=== '''Cronograma de Ejecución''' === | |||

[[Archivo:Cronograma de ejec.PNG|none|thumb|965x965px]] | [[Archivo:Cronograma de ejec.PNG|none|thumb|965x965px]] | ||

Revisión actual - 12:39 21 oct 2016

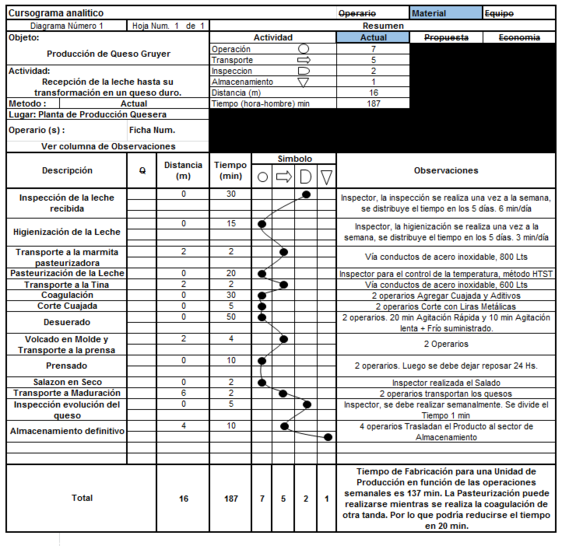

Determinación de la localización

Por leyes de salubridad e higiene, esta prohibido el acentamiento de empresas lácteas en la Capital Federal.

En el siguiente mapa se muestra la localización de las principales empresas lácteos y tambos en Argentina.

Elegimos de acuerdo a la anterior distribucion las siguientes alternativas:

Como conclusión podemos decir que establecerse en la provincia de BS.AS es lo mas conveniente debido a la disponibilidad de proveedores y cercania a los clientes.

Definición técnica del producto

Listado de Materiales:

- Leche

- Agua

- Materia grasa

- Proteinas

- Sal

- Minerales

Características de la Materia Prima[1]

Sabor y Olor

La leche, producida bajo condiciones adecuadas, tiene un gusto ligeramente dulce y tenue, sabor aromatizado. El sabor dulce proviene de la lactosa y el aroma principalmente de la grasa.

Color

La leche, normalmente, tiene un color ligeramente blanco–amarillento, debido a la grasa y la caseína, así como pequeñas cantidades de materia colorante. La grasa y la caseína existen en la leche en suspensión en un estado finamente dividido, de ahí que impidan que la luz pase a través de ella. Esta opacidad hace que la leche parezca blanca. La raza del animal y especie y su alimentación también tienen cierto efecto sobre el color de la leche.

Densidad Específica

Significa el peso de un volumen dado de la leche comparado con el mismo volumen de agua, al mismo grado de temperatura. La densidad específica media de la leche es 1,030 a 1,034 a 15 grados centígrados (Cº).

Punto de Ebullición

El punto de ebullición de la leche varía entre 100 y 101 Cº.

Punto de Congelación

El punto de congelación de la leche es de aproximadamente, entre –0,55 y –0,60 ºC, variando muy ligeramente de acuerdo con el porcentaje de sólidos contenidos en ella.

Adhesión de la Leche

Esta propiedad de la leche se debe, principalmente, a la caseína, de tal manera que si tomamos un pedazo de papel humedecido con leche se adhiere a una superficie lisa como si se tratara de una etiqueta engomada.

Viscosidad

La leche es un poco más espesa o viscosa que el agua a causa de los sólidos contenidos en ella.

pH

Una leche fresca normalmente es neutra o ligeramente ácida, más o menos como el agua pura, que posee un pH 7 a 20 ºC. Si el pH es menor que 6,5 la leche es ácida.

Acidez Valorable

Oscila 0,16 y 0,18% de ácido lácteo, la cual sirve como una indicación de la calidad higiénica de la lecha, ya que puede una elevación, como consecuencia del crecimiento de bacteria.

Índice de Refracción

Es una propiedad característica y específica de los cuerpos transparentes. El de la leche es de 1,34209 a 20ºC, siendo el del agua 1,33299 a la misma temperatura.

COMPOSICIÓN Y VALOR NUTRITIVO

Varía dependiendo a la especie y raza del animal.

Agua

Es el mayor componente de la leche, lo cual hacer dudar de su valor alimenticio, sin embargo, gracias a esa cantidad de agua, la distribución de sus componentes es bastante uniforme y permite que pequeñas cantidades de la leche contengan los nutrientes proporcionados por ésta.

Grasa

Es uno de lo constituyente de la leche más importante de la industria lechera, como control de calidad, ya que con ella puede obtener una estimación de posible de aguado. La grasa pura de la leche es blanca, pero en la mayoría de los casos se encuentran muy dada con algunos colorantes naturales (carotenos) que le transfiere un color amarillo. La grasa de la leche absorben con facilidad los olores que la rodean.

Carbohidratos

La lactosa es el único hidrato de carbono de la leche y es el componente mayoritario de la materia de ésta. Otros azucares están presentes pero en muy baja cantidad.

Proteínas

Son los constituyentes fundamentales de la leche. La caseína es el componente principal de la proteína láctea. Son moléculas de gran tamaño, contienen fósforo y un gran número de aminoácidos, entre los más abundantes se encuentran ácido glutámico y en menor grado leucina y prolina.

Vitaminas

Son sustancias orgánicas que se encuentran en la leche en pequeñas cantidades pero que tienen una gran importancia nutritiva.

La leche sirve como medio liposoluble de vitaminas A, D, E y K, y no solubles como vitamina C y vitaminas del complejo B (B1, B2, B6 y B12).

Controles de Calidad[2]

La leche es una emulsión (mezcla) de Materia Grasa en Agua, que tiene disueltas Proteinas (principalmente CASEINA), Lactosa, Sales Minerales, Vitaminas, Ácidos Orgánicos, Gases Y Flora Microbiana.

_ Por ser una mezcla de grasa en leche:

Se puede sacar materia grasa sin modificar los otros componentes de la leche

_ Por ser una solución de los otros componentes:

Al modificarse alguno de ellos puede alterarse el estado de los otros componentes en solución. Por ejemplo: si parte de la lactosa (azúcar de la leche) se transforma en ácido láctico, se altera la estabilidad de la proteína.

Entonces, De acuerdo al CAA (Código Alimentario Argentino), la leche y sus componentes debe cumplir con lo siguiente:

- REQUISITO VALOR NORMAL

Materia Grasa.................. (g/100ml) Min 3,0

Proteínas Totales........ .....(g/100g) Min 2,9

Densidad ..........................(15ºC) (g/cm3) 1,028 a 1,035

Acidez ...............................(g de ácido láctico/100ml) 14 –15 º D- pH: 6.65 – 6.67

Prueba de Alcohol Estable

Prueba de Ebullición Estable

Los controles más comunes son:

- Ensayo del Alcohol:

Sirve para detectar excesiva acidez en la leche, que en tales condiciones no sirve para elaborar quesos.

Método: Se prepara una solución de alcohol al 68%, mezclando 71cc de alcohol puro con 29 cc de agua destilada. Tomar un volumen igual de leche y alcohol al 68% v/v en un pequeño recipiente, mezclándola y agitándola seguidamente.

Si observamos:

O queue no ocurren cambios, entonces la leche fresca y se puede recibir o que se forman coágulos, entonces la leche esta fermentada o ácida, o con alto contenido proteica por lo que no puede recibirse. La prueba del alcohol debe realizarse con cada partida de leche que se recibe.

- Prueba de ebullición:

Método: Se calienta la leche hasta ebullición agitándola constantemente. Si se observa formación de coágulos, entonces no se recibe la leche..

Adulteración con neutralizantes:

Método: Se puede verificar haciendo un ensayo cualitativo con ácido rosólico (solución alcohólica de ácido rosólico al 1%) recién preparado. Una parte de leche, una parte de alcohol al 68% y 6 gotas de ácido rosólico al 1%. Mezclar.

Debemos observar el cambio de color:

Leche adulterada con sustancias neutralizante es de color rosaalcalina

Leche normal es de color amarillo o naranja

- Acidez:

Es una medida del desarrollo microbiano, es decir de la cantidad de acido láctico producido por las bacterias.

El método consiste en medir la acidez de una muestra de leche por medio de una sustancia alcalina. En un pequeño recipiente de vidrio o de plástico transparente colocamos 10 cc de leche y unos gotas de indicador llamado fenolftaleina, comenzamos a agregar la solución alcalina (solución dormic, así se pide en el comercio) hasta obtener un color rosa pálido persistente. Si por ejemplo usamos 16 cc de solución alcalina, entonces diremos que la leche tiene una acidez de 16 ºDornic

- Densidad:

El control de la densidad de la leche sirve para medir los sólidos que contiene y se realiza con un lactodensímetro a 15ºC.

La medida de densidad también nos permite detectar si se adulteró la leche con el agregado de agua (aguado de la leche) y lo mismo si se hizo una modificación del contenido graso, ya sea quita o agregado de grasa. Se toma una muestra de leche en una probeta (o jarra de 1 litro) (I) y se introduce lentamente el lactodensímetro (II), haciendo la lectura en la escala (III). Los lactodensímetros han sido graduados y calibrados a º15ºC, por lo tanto se debe hacer la lect6ura de densidad cuando la leche tiene una temperatura de 15ºC, caso contrario se debe hacer la corrección.

- Regularización de la materia grasa:

Esta técnica debe realizarse de acuerdo al tipo de queso que se va a elaborar teniendo en cuenta la siguiente clasificación:

Doble Crema…….............mínimo 60%.

Grasos..............................entre 45 y 59,9%.

Semigrasos.......................entre 25 y 44,9%.

Magros.............................entre 10 y 24,9%.

Descremados ..................menos de 10%.

- Aditivos

Cloruro de calcio:

Se emplean 2 gramos de cloruro de calcio cada 10 litros de leche (una cucharadita al ras de té). Su uso permite obtener una cuajada firme y rápida

Nitrato de sodio:

Se emplea como máximo 1 gramos para 10 litros de leche. Su uso permite controlar la hinchazón producida por bacterias (contaminación por coniformes y clostridios)

- Pasteurización

El tratamiento térmico o calentamiento de la leche está relacionado con la calidad microbiológica de leche; dentro de la ubre la leche es esteril pero luego del ordeñe se contamina con:

_ FLORA BANAL Dentro de estas se encuentran las BACTERIAS LÁCTICAS BUENAS CULTIVOS INICIADORES importantes en la elaboración de “Quesos y Yogur”

_ FLORA PATÓGENA: Coliformes, E. Coli, clostridios es decir son los microorganismos no deseables que alteran la calidad de los productos lácteos

Se puede fabricar quesos con leche cruda es decir sin pasteurizar

Ventajas:

Sensación de “producto natural”. El Código Alimentario Argentino permite la fabricación de quesos a partir de leche sin pasteurizar siempre que tengan un tiempo de maduración superior a los 60 días, siempre que la leche proceda de granjas seleccionadas y exista un estricto control del rebaño. Para fabricar el queso, la leche no debe calentarse a temperatura superior a 70°C, porque puede alterar la separación del suero. La pasteurización debe ser lenta. Entonces, la pasteurización lenta:

_ Es OBLIGATORIA en quesos con menos de 2 meses de maduración

_ Elimina patógenos

_ Mejora el crecimiento del fermento

_ Aumenta el rendimiento quesero

_ Hay una perdida de calidad organoléptica

Los tiempos y temperaturas para la pasteurización baja son:

_En tinas queseras: 63 º C - 30 MINUTOS

_En pasteurizador a placas: 72 º C - 15 SEGUNDOS

Luego del calentamiento se debe enfriar lo más rápidamente posible para evitar que se produzcan efectos indeseables que se manifiesta luego durante el proceso de coagulación de la leche.

Según el tipo de queso enfriar hasta:

38 º C: -Quesos blandos

36 º C: -Quesos semiduros

32 º C: -Quesos duros

- Control del pH final de los quesos

Tipo de queso pH

Quesos de pasta dura ......................5.1-5.2

Quesos de pasta semidura........ .......5.2

Quesos de pasta blanda ...................5.1-5.2

Quesos Roquefort-Camemmbert...... 4.6-4.7

Quesos con ojos ...............................5.3

Definición del proceso de producción

Diagrama de Flujo de Fabricación y Control. Cursograma Gráfico o Analítico del Proceso.

Listado de Medios de Fabricación y Control

Inicio del proceso: Recepción de la Leche

Control 01: verificar que la temperatura de la leche recibida no sea mayor a 28°C, verificación Organoléptica (Olor, sabor y color característico), prueba con azul de metileno.[3]

Operación 01: Higienización de la leche: la leche pasa por un filtro de tela fina, y pasa al tanque de almacenamiento en frío, en donde permanece hasta su utilización.

Operación 02: Pasteurización de la leche: se calienta la leche en una marmita pasteurizadora a 72°C durante 15 segundos y luego se mantiene durante 20 minutos a una temperatura de entre 32-34°C.

Operación 03: Coagulación de la leche: una vez culminada la pasteurización la leche pasteurizada es vertida en la tina quesera en donde se le agrega el cuajo y los aditivos químicos que contribuyen a brindar el sabor y color característico del queso gruyer. Se calienta nuevamente la leche a una temperatura de entre 32-35°C. Este proceso dura aproximadamente 25-30 minutos.

Operación 04: Corte de la Coajada: dentro de la misma tina quesera se procede al corte de la coajada con liras metálicas, se corta mientras la leche es mantenida a la temperatura mencionada anteriormente.

Operación 05: Desuerado: una vez cortada la coajada, se debe agitar rápidamente con unas paletas plásticas la solución durante 20 minutos, luego se agita lentamente durante 10 minutos y se mantiene la temperatura en 32-35°C durante 20 minutos más hasta que comience a drenar el suero a través de la tina. El suero quitado permitirá la obtención del lactosuero como un subproducto.

Operación 06: Prensado: el queso ya desuerado se coloca en un molde de 10 kilogramos y se realiza mediante una prensa la presión que le da su forma definitiva y le quita el suero innecesario aún presente. Esta operación debe repetirse al menos unas 3 veces de cada lado y luego se deja reposar el queso durante 24 Horas.

Operación 07: Salazón en Seco: el queso ya prensado es salado en seco con la cantidad necesaria para que posea entre un 2 y un 4% de sal en relación a la humedad del 40% que caracteriza al queso del tipo gruyere.

Operación 08: Maduración del queso: el queso debe ser almacenado en una “habitación de madurado” a 8-12°C durante 3 semanas seguidas por un período de almacenaje en una “habitación de fermentación” a 22-25ºC durante 7 semanas. Después de esto, el queso se almacena durante 10 semanas en la misma “habitación de madurado” a 8-12ºC . La humedad relativa de todos los cuartos es normalmente del 85-90%.

Control 02: Se debe verificar constantemente que la humedad sea la adecuada, el queso debe voltearse cada una semana y en caso de que sea necesario se debe realizar una limpieza superficial.

Fin del Proceso: Almacenamiento en Cuartos fríos a humedad ambiente y temperatura entre 4-8°C.

Calificación y Formación de los Operadores

Para la cantidad estipulada que deseamos producir es necesario contar con 3 operarios.

Para la Recepción de la leche, su posterior control inicial, la pasteurización, la salazón y el control de la maduración del queso se requiere de un operario con experiencia probada en el rubro del queso, con un curso de certificación del INTI (Instituto Nacional de la Tecnología Industrial) denominado "Tecnología de Elaboración de Quesos"[4]. Esto es necesario ya que la pasteurización de la leche es un proceso complicado, como así también el control de la maduración. Adicionalmente oficiara las tareas de inspección en los restantes procesos.

Para el resto de los procesos necesitaremos contar con otros dos operarios con una experiencia mínima de un año en la fabricación de quesos. Serán guiados por el inspector mencionado anteriormente y a lo largo del año deberán realizar el curso que brinda el INTI.

Los 3 operarios contratados deberán certificar la culminación de sus estudios secundarios como requisito de calificación profesional.

Sistemas de Mantenimiento

Debido a que las máquinas son simples y solo sirven para calentamiento o para prensa mecánica el mantenimiento será correctivo. Adicionalmente las máquinas cuentan con la garantía de un año provista por el fabricante, por lo que se seguirá el manual de instrucciones y se realizarán los servicios de mantenimiento correspondiente indicados por dicho manual.

La importancia en los procesos de industria alimenticia radica en la limpieza con la que deben contar todos los equipamientos y los ambientes dentro de la zona de elaboración del producto. La limpieza se realizará al final del día mediante los denominados detergentes "de un solo pase".

Los detergentes de "un sólo pase" permiten, en algunos casos, obtener los mismos resultados en el lavado que el doble tratamiento básico-ácido. Los formulados con agentes desinfectantes permiten incluso eliminar la fase de desinfección. El ácido nítrico con una alta concentración de agentes tenso-activos, es capaz de actuar sobre las grasas y las proteínas.

La utilización de detergentes ácidos "de un solo pase" con agentes desinfectantes pueden reducir el volumen de vertidos en un 60% y la energía en un 75% frente a la limpieza tradicional, ya que se elimina la etapa de lavado con soda y la desinfección.

El detergente utilizado, deberá ser removido con agua potable luego de 15 minutos de acción.

MANTENIMIENTO DE MAQUINAS:

-Verificar que los agujeros de los difusores de lavado de las maquinas no estén tapados.

-Asegurarse de que el lavado de las maquinas haya sido realizado con agua caliente (65ºC como mínimo, la materia grasa se disuelve a partir de los 55ºC) y con la dosis preconizada de detergente ácido y alcalino clorada alternativamente (salvo en casos particulares de productos de fase única). No poner agua demasiado caliente, que pueda deformar al acero inoxidable y algunas soldaduras. Atención con algunas aguas utilizadas para el lavado (agua no potable proveniente de algún pozo por ejemplo), si las aguas no están tratadas, pueden ocasionar depósitos y/o corrosión acelerada. Lo ideal es utilizar agua potable. El último enjuague debe hacerse obligatoriamente con agua potable.

-Asegurarse que no quede ningún depósito en el fondo de las maquinas.

-Asegurarse del buen funcionamiento del agitador durante 2 minutos de cada 13 minutos (ciclos de 15 minutos).

-Asegurarse que las electro-válvulas de llegada de agua (CIP) no fugan.

-Limpiar las paletas del condensador (radiador) con un cepillo seco (el agua contribuirá a su deterioro) no metálico o de aire comprimido. La rotura del condensador traerá aparejado:

Un recalentamiento del compresor frigorífico, es por ello que los ventiladores se queman con frecuencia.

Un retardo en el tiempo de enfriado de la leche, lo que favorece el desarrollo de gérmenes.

Un mayor consumo de electricidad. Este mantenimiento va de la mano de una buena aireación del equipo: Es necesario asegurarse una buena evacuación del calor. Debe haber una entrada (por abajo) y una salida (por arriba). En verano, si hace mucho calor, lo ideal es incluso crear una corriente de aire durante el enfriado.

-El termostato puede estar mal regulado o defectuoso. Verificar que la temperatura de la leche esté entre 2 y 4ºC para el caso del tanque refrigerante.

-Las electro-válvulas de llegada de agua están equipadas con filtros; lo ideal es limpiarlas una vez al año.

-Verificar el nivel de la tina.

-Ubicar las maquinas de tal manera que se puedan lavar alrededor.

-El piso debe tener una leve inclinación para evitar que el agua quede estancada bajo la tina. Lo ideal es que tenga un agujero de drenaje cerca del orifico de vaciado, para facilitar el vaciado y la limpieza.

Determinación de las Máquinas e Instalaciones. Cálculo Maquinarias

-Tanque de refrigeración de leche:

Este equipo mantiene la leche fría hasta su uso final. Esta fabricado de acero inoxidable.

-Marmita pasteurizadora:

Este equipo pasteuriza la leche. Esta fabricado de acero inoxidable.

-Tina quesera:

Este equipo se utiliza para obtener el cuaje del queso

Especificaciones Técnicas de las Máquinas (Capacidades, Tamaño de Lotes, Tiempos)

Consumos de Energía, Agua, Otros Servicios

Los consumos de Agua se estiman para una instalación de 12 personas en función a la higiene. Según cálculos de la Empresa AySA[5], el consumo diario por persona de agua en la Argentina es de 600 Litros/día en función de este dato se estima el consumo diario por persona para nuestra instalación en 200 Litros/día, ya que la jornada laboral es de 8/9 horas. Teniendo en cuenta que la plantilla contara con entre 10/12 empleados se estima el consumo en 1.200 Litros/día y tomando en cuenta 22 días laborables al mes se consumirán aproximadamente 26.400 Litros, lo que implica a una tarifa medida que según el texto referenciado cotiza en $2,46 cada mil litros, teniendo en cuenta los nuevos aumentos el valor mencionado se estima en $12 cada mil litros. Por lo expuesto el gasto en agua será de aproximadamente $316.

Los consumos de energía se calculan en función de las máquinas a utilizar, 2 tanques de refrigeración y 2 marmitas pasteurizadoras. Dichas máquinas tienen una potencia de 32 Hp, lo que serían 23,86 Kw, esto equivaldría a un gasto de 1,392 USD por Hora de utilización según el cuadro tarifario de las empresas distribuidoras, a esto deberíamos sumarle unos 2 Kw de las luminarias, que daría un costo de 0,11 USD por Hora de utilización. Se adiciona el consumo de las computadoras, impresoras, cafeteras, etc, se estima en unos 10 Kw que daría un costo de 0.55 USD por hora de utilización El precio final se determinará en base al consumo utilizado. A esto hay que agregarle el cargo fijo por potencia, en nuestro caso tomaremos 38 Kw para ser un suministro de Tarifa 2 cuyo cargo fijo es de 62,74 $/Kw Mes, lo que daría un total de $2384,12 que serían 156,85 USD por Mes. [6]

Adicionalmente se utilizará Gas Propano para las 3 tinas queseras de las que se va a disponer. Según la potencia de las máquinas se establece un consumo de 900.000 BTU al día. Sí tenemos en cuenta que una garrafa de 35 Kg de Gas propano contiene 1.667.033 BTU, esto nos da un consumo aproximado de 5 garrafas al mes, con un costo de $6.000 por garrafa. Costo Mensual Aproximado $30.000.

Ejercicios Guía Parte 1

Determinación de la evolución de las mercaderías

Ejercicios Guía Parte 2

Tiempos de entrega y envío de mercaderías

Nuestra producción estará destinada a cadenas supermercadistas con un dia de anticipación para la preparación del lote.

Donde se enviaran en promedio 10 lotes de 25 quesos por semana. El envió hasta los depósitos de los supermercados se realiza por empresas tercerizadas a convenir con cada cadena.

Tamaño y frecuencias de compras

La frecuencia y tamaño de compra será la justa para el ciclo de elaboración. Recibiremos MP semanalmente. Decidimos no tener un stock previo a la PM debido a la puntualidad y disponibilidad de proveedores.

Determinación de personal

Organigrama

Personal

Gerente Administrativo

El puesto lo ocupara un Licenciado en Administración, de sexo indistinto con al menos 10 años de experiencia en el rubro.

Administrativo

El puesto lo ocupara un estudiante avanzado de ciencias economicas (Contador, Lic. Adm) su función principal sera hacerle de soporte al Gerente Administrativo y puede ser contratado en modalidad Part-Time.

Gerente Comercial

Este puede o no poseer un Titulo Universitario, pero sera de importancia sus habilidades comerciales, este puesto tiene que ser de confianza del directorio.

Gerente de Logística y Producción.

Para este puesto se requiere un Ingeniero Industrial con experiencia en Producción (al menos 10 años).

Maestro Quesero

Para este puesto se requiere al menos un titulo terciario, idealmente ligado a la industria por ejemplo una Tecnicatura en Seguridad e Higiene Industrial.

Sera valorable que cuente con experiencia en rubro quesero.

Ademas una vez contratado se le capacitara con un curso que realiza el INTI llamado "Tecnología de Elaboración de Quesos".

Operario 1, 2 y 3

Los 3 operarios contratados deberán certificar la culminación de sus estudios secundarios como requisito de calificación profesional.

Sera valorable experiencia en la Industria.

Se le brindara capacitación continua.

El puesto requiere personal de entre 18 y 30 años.

Equipos Auxiliares, Muebles y Útiles

Para todas las áreas de la empresa (Producción, Administración y Comercialización)

Oficina de comercialización y administración:

-Computadora (5 unidades)

-Silla ergonómica (4 unidades)

-Escritorio (3 unidades)

-Sofá 2 cuerpos (2 unidades)

-Mesa de reunión (1 unidad)

-Sillas (8 unidades)

-Dispenser de agua (1 unidades)

-Aire acondicionado (4 unidades)

Comedor:

-Mesa (2 unidades)

-Sillas (12 unidades)

-Heladera (1 unidad)

-Horno (1 unidad)

-Microondas (1 unidad)

-Cafetera (1 unidad)

-TV (1 unidad)

-Dispenser de agua (1 unidad)

Habitaciones de madurado, fermentación:

-Estantería tipo FIFO (12 unidades)

-Sistema de enfriamiento (3 unidad)

Deposito PT:

-Estantería tipo FIFO (4 unidades)

-Sistema de enfriamiento (1 unidad)

-Autoelevador manual (1 unidad)

Producción:

-Mesa para prensado (1 unidad)

-Mesa para reposo (3 unidades)

-Moldes (50 unidades)

Mantenimiento:

-Set completo de herramientas (2 unidades)

-Utensilios de limpieza (2 unidades)

-Detergente ácido y alcalino (4 unidades)

-Medidor digital de Ph (1 unidad)

-Cepillo no metálico (6 unidades)

-Desinfectantes, cloro, etc. (2 unidades)

-Juntas y guarniciones (6 unidades)

-Repuestos (programador de agitador, termostato electrónico, kit anti hielo, patas de acero inoxidable, válvulas) (2 unidades)

-Cojinetes (6 unidades)

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización)

NOTA:

1) Tanques de refrigeración de leche

2) Marmitas pasteurizadoras

3) Tinas queseras

4) Prensa

Plano mostrando el recorrido de los materiales

NOTA:

1) Recepción de leche (tanques de refrigeración)

2) Pasteurización (marmita pasteurizadora)

3) Coagulación y corte de cuajada (tina quesera)

4) Prensado y salazón en seco (prensa)

5) Habitación de madurado (8-12°C)

6) Habitación de fermentación (22-25°C)

7) Habitación de madurado (8-12°C)

8) Deposito Producto terminado (4-8°C)

Recepción de leche en camiones cisternas, donde se procede a la descarga a través de bombeo hacia los tanques de refrigeración. Resto de MP (Sal, cloruro de calcio) se deposita en el almacén de MP, esta acción la realiza un operario manualmente.

El despacho de producto terminado se realiza por medio del autoelevador manual, el cual realiza el recorrido desde el depósito de PT hasta el sector de ingreso donde se ubican las camionetas especiales (control de humedad y temperatura).

Cronograma de Ejecución

- ↑ http://www.alimentosargentinos.gob.ar/contenido/procal/proyectospiloto/2009/2009_Lacteos_Tucuman_01_guiaQuesos.pdf

- ↑ http://www.alimentosargentinos.gob.ar/contenido/procal/proyectospiloto/2009/2009_Lacteos_Tucuman_01_guiaQuesos.pdf

- ↑ http://ocw.um.es/cc.-de-la-salud/higiene-inspeccion-y-control-alimentario/practicas-1/practica-2-determinacion-de-la-calidad-higienica

- ↑ http://www.inti.gob.ar/capacitacion/lacteos/quesos_artesanal.htm

- ↑ http://www.ambito.com/diario/691914-cada-porteno-consume-el-doble-de-agua-que-un-estadounidense-el-triple-que-un-europeo-o-un-brasileno-y-seis-veces-mas-que-lo-recomendado-por-la-organizacion-mundial-de-la-salud-nos-tapo-la-desidia

- ↑ http://www.edenor.com.ar/cms/files/SP/CuadroTarifario.FEB2016.pdf