Diferencia entre revisiones de «2025/Grupo7/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestra una edición intermedia de otro usuario) | |||

| Línea 2: | Línea 2: | ||

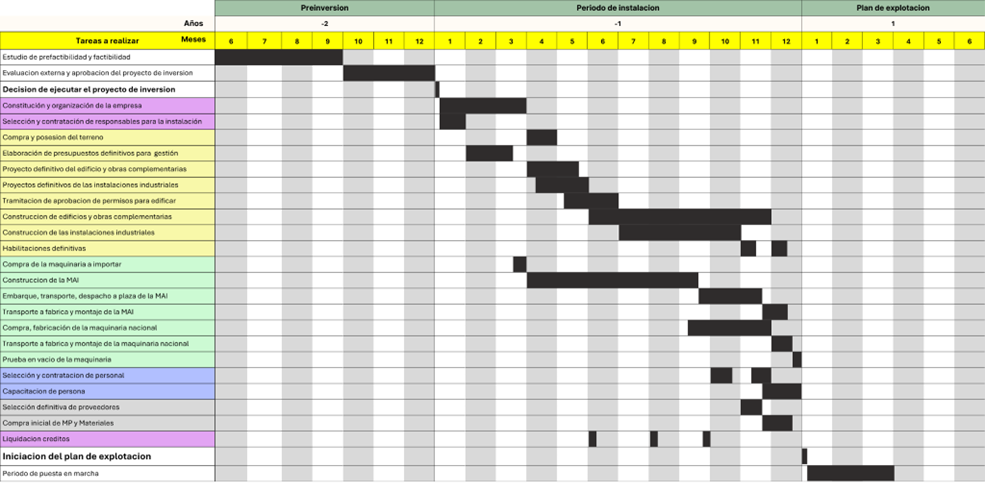

Para decidir la localización de la planta, no existen restricciones absolutas que impidan instalar la planta en una región determinada, pero sí hay condicionantes clave que permiten identificar zonas más convenientes que otras. Primero se analizan posibles factores restrictivos. En este caso, los más relevantes son la disponibilidad de materia prima, la energía eléctrica y agua industrial, y la necesidad de un terreno amplio, con acceso a habilitaciones ambientales. | Para decidir la localización de la planta, no existen restricciones absolutas que impidan instalar la planta en una región determinada, pero sí hay condicionantes clave que permiten identificar zonas más convenientes que otras. Primero se analizan posibles factores restrictivos. En este caso, los más relevantes son la disponibilidad de materia prima, la energía eléctrica y agua industrial, y la necesidad de un terreno amplio, con acceso a habilitaciones ambientales. | ||

Además, se prioriza que la planta esté cerca de rutas principales y del mercado objetivo, lo cual reduce los costos logísticos. Se tienen en cuenta también la disponibilidad de mano de obra calificada, los incentivos fiscales zonales, el costo del terreno, y el nivel de impuestos locales. Todos estos factores se incorporan en la matriz de localización exhibida en la imagen 1.[[Archivo:Localizaciónnn.png|''Imagen 1: Matriz de localización'' | Además, se prioriza que la planta esté cerca de rutas principales y del mercado objetivo, lo cual reduce los costos logísticos. Se tienen en cuenta también la disponibilidad de mano de obra calificada, los incentivos fiscales zonales, el costo del terreno, y el nivel de impuestos locales. Todos estos factores se incorporan en la matriz de localización exhibida en la imagen 1. | ||

[[Archivo:Localizaciónnn.png|centro|''Imagen 1: Matriz de localización'']] | |||

'''Disponibilidad de materia prima''' | |||

Se evaluó la cercanía a los centros urbanos y logísticos donde se recolecta y procesa el cartón. Garín destaca como la mejor opción por su proximidad a la Ciudad Autónoma de Buenos Aires (CABA) y al Gran Buenos Aires (GBA), donde se concentra la mayor parte de la generación y recuperación de cartón. Bernal, aunque también cercano, resulta algo menos accesible. Coronel Suárez, al estar más alejado, presenta menor disponibilidad directa de materia prima. | Se evaluó la cercanía a los centros urbanos y logísticos donde se recolecta y procesa el cartón. Garín destaca como la mejor opción por su proximidad a la Ciudad Autónoma de Buenos Aires (CABA) y al Gran Buenos Aires (GBA), donde se concentra la mayor parte de la generación y recuperación de cartón. Bernal, aunque también cercano, resulta algo menos accesible. Coronel Suárez, al estar más alejado, presenta menor disponibilidad directa de materia prima. | ||

| Línea 245: | Línea 247: | ||

=== Definición del Proceso de Producción === | === Definición del Proceso de Producción === | ||

[[Archivo:DiagramaFlux.png|miniaturadeimagen|''Imagen 5: Diagrama de flujo del proceso'']] | [[Archivo:DiagramaFlux.png|miniaturadeimagen|''Imagen 5: Diagrama de flujo del proceso'']] | ||

==== Producción del adhesivo a base de almidón de maíz - Método de Stein Hall ==== | |||

En el tanque dotado de agitador y sistema de calentamiento, se mezcla el 5-10% del almidón con el agua. | En el tanque dotado de agitador y sistema de calentamiento, se mezcla el 5-10% del almidón con el agua. | ||

| Línea 263: | Línea 266: | ||

Se efectúa el control final: midiendo viscosidad, punto de gel y sólidos secos. | Se efectúa el control final: midiendo viscosidad, punto de gel y sólidos secos. | ||

La mezcla se transfiere a los tanques de almacenamiento.[[Archivo:Cursograma AnalíticoProceso.png|miniaturadeimagen|''Imagen 6: Cursograma Analítico del Proceso'']] | La mezcla se transfiere a los tanques de almacenamiento.[[Archivo:Cursograma AnalíticoProceso.png|miniaturadeimagen|''Imagen 6: Cursograma Analítico del Proceso'']] | ||

==== Confección del cartón corrugado ==== | |||

Se cargan los rollos de papel kraft de 1200 mm de ancho en la máquina corrugadora. | Se cargan los rollos de papel kraft de 1200 mm de ancho en la máquina corrugadora. | ||

| Línea 275: | Línea 279: | ||

* Por último, el conjunto ya armado pasa por una zona de secado que seca el papel y el adhesivo | * Por último, el conjunto ya armado pasa por una zona de secado que seca el papel y el adhesivo | ||

* El cartón sale de la corrugadora en forma continua, y al final de la misma pasa por la cortadora que prepara las placas del material según las medidas especificadas para la cubierta superior y largueros. | * El cartón sale de la corrugadora en forma continua, y al final de la misma pasa por la cortadora que prepara las placas del material según las medidas especificadas para la cubierta superior y largueros. | ||

==== Impresión de la cubierta superior ==== | |||

Para este proceso se utilizan las placas de cartón de 1200 mm x 1000 mm, se las hacen pasar por la impresora flexo grafica la cual imprimirá el logo de Ecorrug. | Para este proceso se utilizan las placas de cartón de 1200 mm x 1000 mm, se las hacen pasar por la impresora flexo grafica la cual imprimirá el logo de Ecorrug. | ||

==== Troquelado de largueros ==== | |||

Para este proceso se utilizan las otras dos placas de cartón restantes del proceso de corte | Para este proceso se utilizan las otras dos placas de cartón restantes del proceso de corte | ||

Se colocan las placas apiladas a la entrada de la máquina troqueladora y ésta las va tomando automáticamente, las hace pasar por rodillos con la matriz de corte y devuelve la plancha de cartón troquelada y marcada, junto con los sobrantes. | Se colocan las placas apiladas a la entrada de la máquina troqueladora y ésta las va tomando automáticamente, las hace pasar por rodillos con la matriz de corte y devuelve la plancha de cartón troquelada y marcada, junto con los sobrantes. | ||

==== Armado de Largueros ==== | |||

A partir de las placas troqueladas y marcadas, los operarios doblan las caras de los largueros (ver Figura X: Proceso de Armado de Largueros) y colocan puntos de hotmelt con pistolas adhesivadoras entre pliego y pliego. | A partir de las placas troqueladas y marcadas, los operarios doblan las caras de los largueros (ver Figura X: Proceso de Armado de Largueros) y colocan puntos de hotmelt con pistolas adhesivadoras entre pliego y pliego. | ||

==== Armado de Pallets ==== | |||

Auxiliados por una matriz de armado, los operarios encastran los largueros confeccionados en forma de rejilla, intercalando 3 piezas de largueros longitudinales y entrecruzándolos con 4 larguero transversales. | Auxiliados por una matriz de armado, los operarios encastran los largueros confeccionados en forma de rejilla, intercalando 3 piezas de largueros longitudinales y entrecruzándolos con 4 larguero transversales. | ||

Como operación final, se aplican puntos de hotmelt con pistolas y se adhiere la cubierta superior dejando la cara impresa en la parte superior. | Como operación final, se aplican puntos de hotmelt con pistolas y se adhiere la cubierta superior dejando la cara impresa en la parte superior. | ||

==== Acondicionamiento para la Venta ==== | |||

Se apilan 12 pallets y se los envuelve con film retráctil | Se apilan 12 pallets y se los envuelve con film retráctil | ||

| Línea 1276: | Línea 1276: | ||

=== Anteproyecto de Planta === | === Anteproyecto de Planta === | ||

[[Archivo:PlanoDeLaPlanta.png|centro|miniaturadeimagen|1200x1200px]] | |||

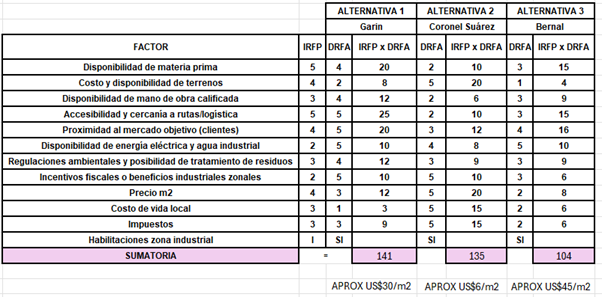

=== Cronograma de Ejecución === | === Cronograma de Ejecución === | ||

[[Archivo:GanttEcorrug.png|centro|Imagen: Diagrama de Gantt para la Ejecución del Proyecto]] | [[Archivo:GanttEcorrug.png|centro|Imagen: Diagrama de Gantt para la Ejecución del Proyecto]] | ||

Revisión actual - 03:19 26 jun 2025

Determinación de la Localización

Para decidir la localización de la planta, no existen restricciones absolutas que impidan instalar la planta en una región determinada, pero sí hay condicionantes clave que permiten identificar zonas más convenientes que otras. Primero se analizan posibles factores restrictivos. En este caso, los más relevantes son la disponibilidad de materia prima, la energía eléctrica y agua industrial, y la necesidad de un terreno amplio, con acceso a habilitaciones ambientales.

Además, se prioriza que la planta esté cerca de rutas principales y del mercado objetivo, lo cual reduce los costos logísticos. Se tienen en cuenta también la disponibilidad de mano de obra calificada, los incentivos fiscales zonales, el costo del terreno, y el nivel de impuestos locales. Todos estos factores se incorporan en la matriz de localización exhibida en la imagen 1.

Disponibilidad de materia prima

Se evaluó la cercanía a los centros urbanos y logísticos donde se recolecta y procesa el cartón. Garín destaca como la mejor opción por su proximidad a la Ciudad Autónoma de Buenos Aires (CABA) y al Gran Buenos Aires (GBA), donde se concentra la mayor parte de la generación y recuperación de cartón. Bernal, aunque también cercano, resulta algo menos accesible. Coronel Suárez, al estar más alejado, presenta menor disponibilidad directa de materia prima.

Costo y disponibilidad de terrenos

El análisis incluyó el precio del metro cuadrado y la facilidad para adquirir terrenos industriales. Coronel Suárez se presenta como la opción más competitiva, con un valor de US$6/m² y amplia oferta. Garín, con un costo de US$30/m², es intermedio, mientras que Bernal es la alternativa más costosa (US$45/m²) debido a la baja oferta de lotes sin construcción.

Disponibilidad de mano de obra calificada

Se consideró la presencia de recursos humanos con experiencia y capacitación para la industria. Garín y Bernal, al estar insertos en zonas más industriales y urbanas, ofrecen un mayor acceso a trabajadores calificados. Coronel Suárez, con un perfil más rural y alejado, cuenta con menos disponibilidad de personal especializado.

Accesibilidad y cercanía a rutas/logística

Se valoró la conectividad vial y la facilidad de transporte de insumos y productos terminados. Garín posee excelentes conexiones logísticas y viales. Bernal también presenta buena conectividad, aunque algo más limitada. Coronel Suárez, debido a su ubicación geográfica, enfrenta mayores desafíos logísticos.

Proximidad al mercado objetivo (clientes)

El análisis consideró la cercanía a los principales clientes, concentrados principalmente en CABA y GBA. Garín y Bernal se encuentran en una ubicación estratégica que facilita el acceso a estos mercados o su posible exportación, mientras que Coronel Suárez está más alejado y requiere mayores costos de transporte para dicho objetivo.

Disponibilidad de energía eléctrica y agua industrial

Se analizó la infraestructura de servicios básicos necesarios para la operación industrial. Se identificó que las tres alternativas cuentan con buena disponibilidad de energía eléctrica y agua industrial, sin restricciones significativas.

Regulaciones ambientales y posibilidad de tratamiento de residuos

Garín se destaca por la existencia de parques industriales y normativas claras que favorecen la gestión de residuos. Coronel Suárez y Bernal, aunque permiten la actividad industrial, presentan normativas menos desarrolladas.

Incentivos fiscales o beneficios industriales zonales

Se evaluó la existencia de beneficios fiscales y programas de apoyo a la industria. Garín ofrece algunas ventajas impositivas, como reducciones en tasas municipales, mientras que Coronel Suárez y Bernal presentan beneficios menos significativos o menos documentados.

Precio del metro cuadrado

En cuanto al precio de adquisición de terrenos industriales, Coronel Suárez es la alternativa más económica, seguido por Garín y Bernal, que resulta considerablemente más costoso.

Costo de vida local

El análisis incluyó el costo de vida para los trabajadores, que influye en los costos laborales y la calidad de vida. Coronel Suárez presenta el costo de vida más bajo, seguido por Garín y Bernal.

Impuestos

Se consideraron las cargas impositivas locales y provinciales. Garín y Coronel Suárez ofrecen beneficios fiscales y cargas impositivas moderadas. Bernal presenta mayores cargas tributarias, lo que impacta en los costos de operación.

Habilitaciones en zona industrial

Finalmente, se evaluó la factibilidad de instalar la planta en zonas habilitadas para uso industrial. Se confirmó que las tres alternativas cuentan con las habilitaciones necesarias, sin restricciones en este aspecto.

Tras evaluar todos los factores, se determina que Garín es la mejor alternativa para la instalación de la planta, ya que combina cercanía a la materia prima, buena conectividad y mano de obra calificada, compensando su mayor costo de terreno y ofreciendo condiciones favorables para el éxito del proyecto.

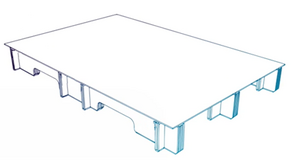

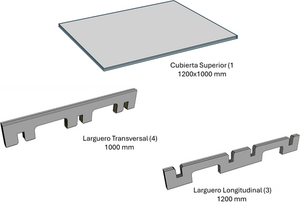

Definición Técnica del Producto

Vistas y Planos

Listado de Materiales (BOM)

Para la producción de los pallets de cartón corrugado se necesitan cuatro insumos principales: papel kraft y adhesivo a base de almidón de maíz para la confección del cartón corrugado; adhesivo hot melt para adherir los pliegues de los largueros y fijar éstos a la cubierta superior; y tinta para la impresión de la cubierta.

Cálculo de Cartón Doble Pared Tipo BC

| Componente | Factor Ondulación* | Gramaje | Tara gr/m² |

| Liner exterior | 1 | 140 | 140 |

| Onda B | 1,35 | 160 | 216 |

| Liner medio | 1 | 125 | 125 |

| Onda C | 1,44 | 160 | 230,4 |

| Liner interior | 1 | 200 | 200 |

| Tara gr/m² | |||

| 911,4 |

*Factor de ondulación: indica cuánta longitud de papel se necesita para formar la onda en relación con la longitud del cartón plano que la contiene.

| Parte | Cartón | Medidas

(mm) |

Superficie (m2) | Cantidad

por Pallet |

Superficie Total (m2) |

| Cubierta Superior | Doble pared tipo BC | 1200 x 1000 | 1,20 | 1 | 1,2 |

| Larguero Longitudinal | Doble pared tipo BC | 1200 x 950 | 1,14 | 3 | 3,42 |

| Larguero Transversal | Doble pared tipo BC | 1200 x 950 | 1,14 | 4 | 4,56 |

| Total Pallet | 9,18 |

Cálculo del Scrap

Dado que la confección de la cubierta superior y de los largueros se fabricará a partir de cartón corrugado de 1200 mm de ancho, en el proceso de corte (al final de la máquina corrugadora) se generará un scrap durante la producción de los largueros transversales de 200 mm por larguero.

Además, habrá scrap en el proceso de troquelado de los largueros, estimado en 10% de su superficie.

El scrap total de cartón corrugado doble pared tipo BC por pallet se estima en 1,522 m2.

| Origen Scrap | Cartón | Cantidad de Scrap | Superficie (m2) | Cantidad por Pallet | Superficie Total (m2) |

| Corrugadora Larguero Transversal | Doble pared tipo BC | 200 x 950 mm | 0,19 | 4 | 0,76 |

| Troquelado Larguero Transversal | Doble pared tipo BC | 10% * (1000 x 950 mm) | 0,095 | 4 | 0,38 |

| Troquelado Larguero Longitudinal | Doble pared tipo BC | 10% * (1200 x 950 mm) | 0,114 | 3 | 0,342 |

| Total Scrap Pallet | 1,482 |

Cálculo del Almidón

La fabricación del cartón corrugado requiere de papel, adhesivo a base de almidón de y calor en forma de vapor. La fabricación del adhesivo tiene como ingredientes: agua tratada, almidón de maíz, soda cáustica, bórax y aditivos. Para simplificar los cálculos de materias primas, solo se tendrá en cuenta el almidón de maíz, principal insumo de la mezcla.

Almidón necesario (kg) = Superficie total (m²) × Consumo específico (gr/m2) / 1000.

Para cartón doble pared tipo BC propuesto, se estiman 25 gr/m2 de consumo de almidón[1].

Considerando la superficie total de cartón corrugado necesaria para la producción de cada pallet, el consumo de almidón será de 229,5 gr por pallet.

Cálculo del Adhesivo Hot Melt (termofusible)

Para la confección de los largueros y su adhesión a la cubierta superior, se estiman 150 gr por pallet[2].

Especificaciones Técnicas

- Medidas: longitud 1000 mm, ancho 1200 mm, alto 150 mm

- Materiales: Cartón corrugado doble pared tipo BC

- Peso aproximado: 7,15 kg.

- Carga dinámica: 500-800 kg.

- Carga estática: 1200 kg.

Normas Aplicables

IRAM 10010:Pallets para la manipulación y transporte de mercancías – vocabulario

IRAM 10011: Pallets para la manipulación y transporte de mercancías – medidas principales. Establece las medidas principales y tolerancias, define medidas mínimas y máximas del largo, ancho y altura de las entradas de los pallets para asegurar su adecuada manipulación por transportadores de pallets, autoelevadores y sistemas automatizados.

IRAM 10012: Pallets para transporte de mercaderías de uso general – métodos de ensayo

IRAM 10013: Pallets para transporte de mercaderías de uso general – criterios de aceptación

IRAM 10014: Pallets para manipulación y transporte de mercaderías – condiciones de uso. Establecen métodos para determinar cargas máximas de trabajo para pallets usados en el transporte y manipulación de mercancías. Describen ensayos para diferentes tipos de cargas: concentradas, uniformemente distribuidas y sólidas para medir la flexión máxima del pallet bajo carga y determinar la carga máxima de trabajo.

Plan de Ensayos

Ensayos del Papel

- Prueba Ring Crush Test (RCT): para asegurar la calidad de la materia prima comprada,tanto del papel liner como del fluting, esta prueba sirve para determinar la resistencia a la compresión de una tira de papel en forma de anillo

Ensayos del Cartón Corrugado

- Prueba Edge Crush Test (ECT): mide la resistencia a la compresión vertical del cartón corrugado. Este valor es esencial para determinar la resistencia de los pallets.

Ensayos del Pallet

Se contemplan pruebas de apilamiento, flexión, corte por impacto, impacto del borde del piso superior, impacto del taco, caída sobre la esquina según Norma IRAM 10012

- Ensayo de Apilamiento: El objetivo de este ensayo es determinar la resistencia a la compresión del pallet en las esquinas sometidas a cargas verticales localizadas.

- Ensayo de Flexión: El propósito de este ensayo es determinar la resistencia y rigidez del piso inferior del pallet en situaciones de almacenamiento

- Ensayo de impacto en plano inclinado: El objetivo es simular las condiciones normales de choques que son transmitidos a los pallets durante el tránsito y para determinar la resistencia del pallet a tales cargas

- Ensayo de corte: Con este ensayo se busca determinar la resistencia al impacto lateral de la unión entre cubierta y largueros, registrándose el desplazamiento en los planos x e y.

- Ensayo de impacto del borde del piso superior: El objetivo de estos ensayo es determinar la resistencia al impacto lateral de uñas de horquillas de un autoelevador en la cubierta.

- Ensayo de impacto de taco: El propósito de este ensayo es determinar la resistencia de los largueros a impactos excéntricos en las esquinas.

- Ensayo de caída sobre la esquina: Con este ensayo se busca determinar la rigidez diagonal de la cubierta superior y la resistencia al impacto del pallet.

Acondicionamiento del Producto

Unidad de Venta: 12 pallets. Bultos protegidos con film retráctil de 1000 x 1200 x 1800 mm

Definición del Proceso de Producción

Producción del adhesivo a base de almidón de maíz - Método de Stein Hall

En el tanque dotado de agitador y sistema de calentamiento, se mezcla el 5-10% del almidón con el agua.

Se agrega soda cáustica que rompe los gránulos de almidón y los gelatiniza.

La mezcla se calienta a aproximadamente 50–65 °C, formando un gel viscoso translúcido.

Se añade el resto del almidón sin cocer a la mezcla gelatinizada.

Se agita intensamente para obtener una dispersión homogénea.

Se ajusta el PH con soda cáustica.

Finalmente, se agregan modificadores como bórax o aditivos reológicos para lograr la viscosidad deseada.

Se efectúa el control final: midiendo viscosidad, punto de gel y sólidos secos.

La mezcla se transfiere a los tanques de almacenamiento.

Confección del cartón corrugado

Se cargan los rollos de papel kraft de 1200 mm de ancho en la máquina corrugadora.

En la corrugadora:

- El papel pasa por unos rodillos precalentadores alimentados con vapor que ablandan la fibra del papel para hacerlo más maleable.

- El papel para la onda B o C, que conforman el centro del cartón corrugado, pasan por los rodillos que lo ondulan en forma de “S”.

- Luego los papeles superior e inferior son adhesivados con la mezcla a base de almidón de maíz y se adhieren al papel central quedando de esa manera armado el conjunto

- Para hacer el cartón corrugado de doble onda, el proceso se vuelve a repetir agregando un papel ondulado más y otro papel para la parte exterior

- Por último, el conjunto ya armado pasa por una zona de secado que seca el papel y el adhesivo

- El cartón sale de la corrugadora en forma continua, y al final de la misma pasa por la cortadora que prepara las placas del material según las medidas especificadas para la cubierta superior y largueros.

Impresión de la cubierta superior

Para este proceso se utilizan las placas de cartón de 1200 mm x 1000 mm, se las hacen pasar por la impresora flexo grafica la cual imprimirá el logo de Ecorrug.

Troquelado de largueros

Para este proceso se utilizan las otras dos placas de cartón restantes del proceso de corte

Se colocan las placas apiladas a la entrada de la máquina troqueladora y ésta las va tomando automáticamente, las hace pasar por rodillos con la matriz de corte y devuelve la plancha de cartón troquelada y marcada, junto con los sobrantes.

Armado de Largueros

A partir de las placas troqueladas y marcadas, los operarios doblan las caras de los largueros (ver Figura X: Proceso de Armado de Largueros) y colocan puntos de hotmelt con pistolas adhesivadoras entre pliego y pliego.

Armado de Pallets

Auxiliados por una matriz de armado, los operarios encastran los largueros confeccionados en forma de rejilla, intercalando 3 piezas de largueros longitudinales y entrecruzándolos con 4 larguero transversales.

Como operación final, se aplican puntos de hotmelt con pistolas y se adhiere la cubierta superior dejando la cara impresa en la parte superior.

Acondicionamiento para la Venta

Se apilan 12 pallets y se los envuelve con film retráctil

Determinación de las Máquinas e Instalaciones

Especificaciones técnicas de las máquinas

Corrugadora

| Ancho útil de papel corrugado | 1600 mm |

| Velocidad de producción | 0-120 m/min (máximo)

7200 m /hor = 8640 m2/hora |

| Consumo de almidón | de 10 a 30 gr x m2 |

| Potencia Instalada | 200 Kw -380v volt |

| Consumo de vapor y presión de trabajo | 3000 a 4000 kg hora de 10 a 13 kg/cm2 |

| Tipo de cartón corrugado producido | A, B, C, E |

| Personal necesario | 6 a 8 operarios |

| Dimensiones aproximadas del sistema | Longitud 75 m, altura 5 m, ancho 4,5 m |

Cortadora

| Modelo | 1600 |

| Ancho efectivo | 1650 mm |

| Corte mínimo | 120mm |

| Distancia min. de marcado | 30mm |

| Tamaño de cuchilla de corte | 200*122*1,3mm |

| Tamaño de rueda de marcado | Superior 152mm, Inferior 152mm |

| Rango de guiado | ±100mm |

| Corte/marcado | 4/6 |

| Potencia | 4 kW |

| Profundidad de marcado | 0-12mm |

| Velocidad (m/min) | 80m/min |

http://corrugating-machine.com.ar/1-8-3-slitter-scorer-machine-electrical-control.html

Troqueladora plana

| Modelo | MY-1500 |

| Tamaño máx. de plancha de cartón | 1510*1120 mm |

| Tamaño min. de plancha de cartón | 450*500 mm |

| Tamaño máx. de troquelado | 1490*1100 mm |

| Presión máx. de troquelado | 450n/cm² |

| Tipos de cartón compatibles | Cartón corrugado

3-10mm |

| Velocidad máx. de la máquina | 5000 planchas/h |

| Potencia total | ~28.5 kW |

| Potencia total (con unidad de eliminación de recortes) | 28.5 kW |

| Peso de la máquina | 19.5 Ton |

| Peso de la máquina

(con unidad de eliminación de recortes) |

21.5Ton |

| Dimensión | 6,2*2,4*2,4 m |

| Dimensión total | 7,4*2,37*2,3 m |

http://corrugating-machine.com.ar/2-2-1-automatic-flatbed-die-cutting-machine.html

Impresora

Impresora Flexo gráfica

Modelo Flexo C Soltter Automatic 100-100-V-4-100 PPM

Capacidad 100 piezas por minuto

Caldera Acuotubular

Tipo HS-E

Capacidad producción de vapor 4000 kg/h.

Ubicada en sala de caldera long.10 ms y ancho 5 ms

Mantenimiento y medios de control

A continuación, se detallan los planes de mantenimiento para las máquinas de producción:

Plan de mantenimiento de la corrugadora

| Frecuencia / tipo | Actividad | Responsable | Observaciones |

| Diaria | Limpieza general de la máquina | Operario | |

| Diaria | Verificar lubricación automática | Operario | |

| Diaria | Comprobar presión de vapor y temperatura | Operario | |

| Diaria | Inspección visual de fugas | Operario | |

| Diaria | Revisar alineación y tensión del papel | Operario | |

| Semanal | revisión de rodillos corrugadores | Tecnico | |

| Semanal | Verificación del sistema de encolado | Tecnico | |

| Semanal | Revisión de correas y tensores | Tecnico | |

| Semanal | limpieza profunda de filtros y ventiladores | Tecnico | |

| Mensual | Control de holguras en cojinetes y ejes | Mecánico | |

| Mensual | Ajuste y revisión de cuchillas de corte | Mecánico | |

| Mensual | Prueba de motores y variadores | Electricista | |

| Mensual | Limpieza interna de tableros eléctricos | Electricista | |

| Correctivo | Reemplazo de rodillos desgastados | Mecánico | Parar linea |

| Correctivo | Cambio de resistencias o termostatos | Electricista | Parar linea |

| Correctivo | Revisión de empaquetaduras y válvulas de vapor | Mecánico | Parar linea solo en caso de fuga |

| Predictivo | Monitoreo de vibración y temperatura | Mantenimiento predictivo | requiere sensores instalados |

| Predictivo | Análisis de aceite en sistemas hidráulicos | Tecnico | En caso de cambio de aceite |

| Predictivo | Monitoreo de consumo eléctrico | Electricista | Verificar durante picos de producción |

Plan de mantenimiento de la troqueladora plana

| Frecuencia | Actividad | Responsable | Observaciones |

| Diaria | limpieza del área de corte y zona de troquelado | Operario | Retirar polvo, cartones sueltos y restos de corte |

| Diaria | Verificación de lubricación en guías lineales y excéntricas | Operario | Verificar en puntos indicados por el fabricante |

| Diaria | Inspección visual del troquel plano y el contra troquel | Operario | buscar desgaste roturas o deformaciones |

| Semanal | Chequeo de presión y registro de corte | Tecnico | Usar cartón de prueba para verificar marcas del troquel |

| Semanal | Revision de sensores de seguridad y puertas | Tecnico | Debe realizarse antes del inicio del turno |

| Mensual | Ajuste y revisión del troquel, almohadilla y sistema de sujeción | Tecnico | Debe hacerse con la máquina detenida y bloqueada |

| Mensual | Verificación del sistema neumático de sujeción y expulsión | Mecánico | revisar presiones y funcionamiento de válvulas |

| Mensual | Chequeo de conexiones eléctricas y pulsadores | Electricista | Revisar tableros cerrados y conexiones limpias |

| Trimestral | Revisión estructural del bastidor y puntos de esfuerzo | Mecánico | Detectar soldaduras flojas , fisuras o corrosión |

| Trimestral | Lubricación completa y cambio de aceite si corresponde | Mecánico | Usar lubricantes recomendados por el fabricante |

| Anual | Reemplazo o afilado de troquel y contra troquel | Mecánico | Evaluar cada cierta cantidad de ciclos de producción |

| Anual | Calibración completa de la máquina con plantilla de precisión | Ingeniero | Usar herramientas de medición certificadas |

Plan de mantenimiento de la impresora flexográfica

| Frecuencias | Actividad | Responsable | Observaciones |

| Diario | limpieza de rodillos anillos y raclas | Operario | Usar solvente recomendado por fabricante |

| Diario | Verificación de niveles de tinta y viscosidad | Operario | Medir viscosidad con copa ford u otro medio |

| Diario | chequeo visual de conexiones , mangueras y fugas | Operario | Revisar especialmente en bombas y raclas |

| Semanal | Inspección del sistema de bombeo y filtrado | Tecnico | limpiar filtros y verificar funcionamiento |

| Semanal | revisión de alineación de rodillos y bandejas | Tecnico | Usar herramientas de medición calibradas |

| Semanal | Verificación de presión de impresión | Tecnico | Verificar marcas fantasmas o exceso de presión |

| Mensual | lubricación de cojinetes y ejes | Mecánico | Revisar manual para puntos de lubricación |

| Mensual | Chequeo del sistema de secado (UV o térmico) | Tecnico | Verificar lámparas y ventiladores |

| Mensual | Ajuste de tensión de guías y sustrato | Mecánico | Evitar deslizamientos y arrugas |

| Trimestral | Inspección estructural y de componentes críticos | Mecánico | Buscar grietas óxido o deformaciones |

| Trimestral | Verificación del sistema eléctrico y sensores | Electricista | Revisión de PLC y cableado |

| Anual | Revisión completa del sistema de registro | Ingeniero | Registrar resultados para trazabilidad |

| Anual | Calibracion de rodillos y control de color | Ingeniero | Realizar con estándar de impresión certificado |

Plan de mantenimiento de la caldera

| Frecuencia | Actividad | Responsable | Observaciones |

| Diario | Revisar nivel de agua en el visor | Operario | Antes de cada arranque |

| Diario | Revisar presión y temperatura de operación | Operario | Anotar valores en registro |

| Diario | Purgar drenajes y purga de fondo | Operario | |

| Diario | Verificar funcionamiento del quemador | Operario | Verificar llama y ruidos anormales |

| Semanal | Inspeccionar válvulas de seguridad | Tecnico | debe estar precintada y sin obturaciones |

| Semanal | Revisión visual de fugas o corrosión | Tecnico | Chequeo visual general |

| Semanal | Comprobar sistema de control automático | Tecnico | Revisar PLC o panel de control |

| Mensual | Limpieza de filtros de combustibles | Mecánico | Según tipo de combustible |

| Mensual | Revisar y calibrar sensores de presión y temperatura | Tecnico | Calibración con instrumentos certificados |

| Mensual | Verificar sistemas de tratamiento de aguas | Tecnico | Chequeo de dureza y ph del agua |

| Trimestral | Inspección interna de camara de combustion | Especialista | parada de caldera |

| Trimestral | limpieza de hollín en superficies de transferencia de calor | Especialista | Usar equipo de protección respiratoria |

| Anual | Prueba de válvulas de seguridad | Especialista | Realizar con caldera despresurizada |

| Anual | Prueba de eficiencia térmica | Ingeniero | Requiere medidor de eficiencia |

| Anual | Inspección por ultrasonido de cuerpo de la caldera | Ingeniero | Se realiza con empresa certificada |

Descripción de los sistemas de seguridad

Sistema contra incendios

- Extintores portátiles:

Se ubican estratégicamente según el tipo de riesgo (tipo A, B, C), con señalización visible y mantenimiento periódico.

- Red de hidrantes y mangueras:

Instaladas tanto en el interior como en el perímetro del establecimiento, alimentadas por un tanque de reserva o cisterna la principal zona con carga de fuego son los depósitos de MP y producto terminado

- Sistema de detección y alarma:

Detectores de humo, calor o llama conectados a una central de alarmas con alertas visuales y sonoras.

- Rociadores automáticos (sprinklers):

Principalmente en áreas críticas como almacenes de papel, áreas de impresión o calderas.

- Capacitación y simulacros:

Brigadas internas entrenadas en primeros auxilios y manejo de incendios, con ejercicios prácticos regulares.

Seguridad en maquinarias y operaciones

- Guardas de protección:

Todas las máquinas (corrugadora, troqueladora, impresora, etc.) deben contar con protecciones físicas en partes móviles. barreras metálicas , protectores , rejas, etc.

- Paradas de emergencia (botón rojo):

Fácilmente accesibles en todos los equipos industriales. este sistema interrumpe automáticamente el funcionamiento del equipo

- Sistemas de enclavamiento (interlocks):

Impiden el funcionamiento de equipos cuando las puertas de seguridad están abiertas.

- Mantenimiento preventivo documentado:

Minimiza el riesgo de fallos peligrosos durante la operación. (es de principal importancia el registro de esta actividad)

- Protección contra sobrecarga eléctrica

Uso de disyuntores, tableros certificados y puestas a tierra.

Protección personal y control de acceso

- Elementos de Protección Personal (EPP):

Uso obligatorio de calzado de seguridad, protectores auditivos, gafas, guantes, cascos y ropa ignífuga cuando corresponda.

- Control de ingreso a áreas restringidas:

Acceso limitado a zonas como sala eléctrica, calderas, compresores o cuarto de químicos. (para este punto se menciona que existen autorizaciones especiales para cada tipo de personal)

- Señalización de seguridad:

Claramente visible y normalizada (colores, pictogramas, advertencias y rutas de evacuación), así como indicaciones de alturas máxima para circulación de equipos de transporte (auto elevadores )

Manejo de productos químicos

- Almacenamiento adecuado:

Contenedores etiquetados, bandejas de contención, ventilación adecuada y gabinetes ignífugos si corresponde.

- Hojas de Seguridad (MSDS/SDS):

Disponibles y visibles en los lugares donde se utilizan o almacenan productos peligrosos.

- Capacitación sobre manipulación:

Todo el personal involucrado recibe formación sobre riesgos y procedimientos seguros.

Planes y protocolos de emergencia

- Plan de evacuación:

Mapas visibles, rutas libres y salidas de emergencia señalizadas, con iluminación de emergencia.

- Simulacros programados:

Al menos dos veces al año, evaluando tiempos de respuesta y roles asignados.

- Registro de incidentes y acciones correctivas:

Permite identificar causas raíz y prevenir recurrencias.

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos

Datos

- Plan de producción: 600000 pallets por año

- Rendimiento de la corrugadora: 90%

- Rendimiento de las máquinas en gral: 85%

- Rendimiento del trabajo manual: 70%

- Ritmo de trabajo: 240 días hábiles / 8 horas diarias

- Producción cartón por turno: 40.000 m2/8h

- Producción pallets por turno: 40.000/8.5 = 4.705 pallets/8h

- Objetivo de producción en régimen: 600.000 pallets/ año o 2.500 pallets/día

- Capacidad de las máquinas

- Corrugadora: 120 m2 cartón corrugado/min = placas/hora

- Cortadora: 5.000 planchas/hora

- Troqueladora plana: 5.000 planchas/hora

- Armado de largueros: 120 largueros/hora (proceso manual)

- Impresora: 100 placas /min = 6.000 placas/hora

- Armado de pallets: 50 pallets/hora (proceso manual)

Necesidades anuales de materia prima y mermas (en m2)

| Sección operativa | Alimentación | Agregados | Mermas y desperdicios | Producción | |

| DR | DNR | ||||

| Corrugadora | 4.965.693 | 0 | 0 | 0 | 4.965.693 |

| Troqueladora larguero long | 4.965.693 | 0 | 0 | 456.844 | 4.508.849 |

| Cortadora | 4.508.849 | 0 | 0 | 419.323 | 4.089.526 |

| Troqueladora larguero transversal | 4.089.526 | 0 | 0 | 380.326 | 3.709.200 |

| Armado de largueros | 3.709.200 | 0 | 0 | 0 | 3.709.200 |

| Impresión de placas superior | 3.709.200 | 0 | 0 | 0 | 3.709.200 |

| Armado de pallet | 3.709.200 | 0 | 0 | 0 | 3.709.200 |

Capacidad real y teórica de las máquinas

| Sección operativa | Cap. teo x maq | hs activas al año | Cap teo anual | Rendim. oper | Cap . real anual |

| piezas hora | |||||

| Corrugadora | 7.200 | 1.920 | 13.824.000 | 0,9 | 12.441.600 |

| Troqueladora larguero longitudinal | 5.000 | 1.920 | 9600000 | 0,85 | 8.160.000 |

| Cortadora | 5.000 | 1.920 | 9600000 | 0,85 | 8.160.000 |

| Cortadora + Troqueladora larguero transv | 5.000 | 1.920 | 9600000 | 0,85 | 8.160.000 |

| Armado de largueros | 100 | 1.920 | 192000 | 0,7 | 134.400 |

| Impresión de placas superior | 6.000 | 1.920 | 11520000 | 0,85 | 9.792.000 |

| Armado de pallet | 50 | 1.920 | 96000 | 0,7 | 67.200 |

Número de máquinas por sección

| Sección operativa | Producción | Cap real anual | Cant. maqu nec | Capc. real secc op | |

| Corrugadora | 4.200.000 | 12.441.600 | 0,3 | 12.441.600 | 0,34 |

| Troqueladora larguero long | 1.575.000 | 8.160.000 | 0,2 | 8.160.000 | 0,19 |

| Cortadora | 4.200.000 | 8.160.000 | 0,5 | 8.160.000 | 0,51 |

| Cortadora + Troqueladora larguero transv | 2.100.000 | 8.160.000 | 0,3 | 8.160.000 | 0,26 |

| Armado de largueros | 3.675.000 | 134.400 | 28 operarios | ||

| Impresión de placas superior | 3.709.200 | 9.792.000 | 0,4 | 9.792.000 | 0,38 |

| Armado de pallet | 525.000 | 67.200 | 8 operarios |

Determinación de la Evolución de las Mercaderías

Determinación del Personal

- Gerente General

Lidera la estrategia y coordinación de todas las áreas (producción, logística, compras, calidad, mantenimiento, administración e ingeniería). Define objetivos a largo plazo, supervisa resultados financieros y representa a la empresa ante socios, certificadores y organismos.

Formación necesaria: Ingeniería Industrial (MBA deseable). Mínimo 5 años en alta dirección en manufactura o empaque industrial. Conocimientos avanzados en finanzas, normativas IRAM y liderazgo; inglés avanzado.

- Técnico Ambiental

Asegura el cumplimiento de la normativa ambiental (manejo de residuos, emisiones, reciclaje), realiza auditorías y propone mejoras para optimizar recursos (agua, energía, adhesivos). Coordina capacitaciones sobre prácticas sostenibles (ISO 14001).

Formación necesaria: Tecnicatura o Licenciatura en Ambiente o Ingeniería Ambiental. Mínimo 2 años de experiencia en gestión ambiental en industrias similares. Conocimientos de legislación argentina, de exportación y herramientas de monitoreo.

- Encargado de Logística Interna

Administra almacenamiento, recepción y despacho de materias primas y producto terminado. Supervisa inventarios con ERP, coordina a operarios de almacén y gestiona la operación de montacargas, garantizando seguridad y orden.

Formación necesaria: Tecnicatura en Logística o Administración (o secundario completo con experiencia). Certificación de montacargas y conocimientos en gestión de inventarios y normas de seguridad. Deseable manejo de ERP.

- Operarios de Almacén (×2)

Reciben y almacenan materia prima, realizan picking para producción, utilizan montacargas y mantienen el orden del depósito. Apoyan en inventarios cíclicos y comunican anomalías.

Formación necesaria: Secundario completo y licencia vigente para montacargas. Buen estado físico, trabajo en equipo y conocimientos básicos de computación.

- Coordinador de Transporte

Planifica y supervisa rutas de camiones (insumos y producto terminado), negocia fletes, controla toneladas y documentación, y coordina mantenimiento básico de la flota.

Formación necesaria: Tecnicatura en Logística, Transporte o similar (o secundario con experiencia). Mínimo 2 años en coordinación de transporte industrial. Conocimiento de normativas viales, gestión de flotas y habilidades de negociación.

- Conductores (×2)

Conducen camiones o utilitarios para entrega de pallets y traslado de insumos, verifican cargas, mantienen el vehículo y reportan incidencias. Cumplen con tiempos y normas de seguridad.

Formación necesaria: Licencia de conducir (Clase C o E), mínimo 2 años de experiencia en carga (≤ 5 TN), conocimiento de rutas regionales y manejo defensivo.

- Encargado de Compras

Gestiona la adquisición de bobinas, adhesivos, repuestos y otros insumos. Solicita cotizaciones, negocia precios, emite órdenes de compra y coordina con Finanzas y Logística la recepción.

Formación necesaria: Ingeniería Industrial, Administración o Comercio Exterior. Mínimo 2 años en compras industriales, dominio de Excel avanzado y ERP. Inglés intermedio para proveedores extranjeros.

- Supervisor de Producción de Pallets

Supervisa línea de fabricación en dos turnos (plegado, ensamblado y encolado), coordina a encargados de turno, controla indicadores de producción (OEE) y aplica mejora continua (5S, Lean).

Formación necesaria: Ingeniería Industrial o Producción. Mínimo 3 años en supervisión de líneas de empaque o cartoneras. Conocimiento de MES y metodologías de optimización.

- Encargados de Turno (×2)

Dirigen al equipo de producción en su turno, aseguran que máquinas (plegadoras, encoladoras, flejadoras) funcionen correctamente, controlan insumos en tolvas y reportan cuellos de botella.

Formación necesaria: Técnico Mecánico, Electromecánico o Superior en Producción Industrial. Mínimo 2 años como líder de línea en la industria de empaque. Capacidad de toma de decisiones y coordinación con Mantenimiento.

- Operarios de Montacargas (interno) (×2)

Manejan montacargas dentro de planta para abastecer la producción y trasladar pallets terminados al almacén. Inspeccionan el equipo y mantienen pasillos libres de obstáculos.

Formación necesaria: Secundario completo y certificación vigente para montacargas. Mínimo 1 año pilotando autoelevadores en entorno industrial.

- Operarios de Armado y Plegado (36 operarios)

Ejecutan el plegado manual o semiautomático de cartón, aplican adhesivo, montan y ensamblan pallets según planos. Verifican medidas, corrigen ajustes y entregan semiterminados al operario de montacargas.

Formación necesaria: Secundario completo. Mínimo 1 año en armado en industrias de cartón o embalaje. Destreza manual y conocimiento básico de lectura de planos.

- Supervisor de Calidad

Coordina el control final de pallets, elabora planes de muestreo según IRAM/ASTM, realiza pruebas de resistencia y humedad, analiza no conformidades y propone acciones correctivas.

Formación necesaria: Ingeniería Industrial, Materiales o Química. Mínimo 2 años en calidad de cartoneras o empaque. Conocimientos de normas ISO/IRAM y equipos de ensayo (durómetro, prensa de compresión).

- Operarios de Ensayo/Inspección (×2)

Ejecutan ensayos físicos y mecánicos a muestras (compresión, humedad), anotan resultados, inspeccionan visualmente y reportan defectos. Apoyan auditorías internas.

Formación necesaria: Secundario completo. Mínimo 1 año en laboratorios de materiales o control de calidad. Conocimientos básicos de estadística e instrumentación.

- Gerente de Mantenimiento y Automatización

Dirige el mantenimiento preventivo y correctivo de máquinas (plegadoras, flejadoras, cintas) y sistemas automatizados (PLC, robots). Planifica reparaciones, gestiona repuestos y lidera proyectos de mejora/automatización (SCADA, PLC).

Formación necesaria: Ingeniería Mecánica, Electromecánica, Automatización o Mecatrónica. Mínimo 3 años en mantenimiento industrial automatizado. Dominio de PLC (Siemens, Allen-Bradley), hidráulica y neumática.

- Técnicos Mecatrónicos / Electromecánicos (×2)

Realizan mantenimiento diario de maquinaria, reparan fallas mecánicas (rodamientos, ejes) y eléctricas (contactores, relés), programan y actualizan PLC. Instalan sensores y participan en proyectos de automatización.

Formación necesaria: Técnico Superior Mecatrónico o Electromecánico. Mínimo 2 años en mantenimiento de equipos automatizados (cartoneras o similares). Conocimiento de planos eléctricos/mecánicos y neumática.

- Gerente Administrativo

Supervisa administración, contabilidad y RR. HH. Define políticas de pagos, presupuestos y beneficios. Gestiona facturación, cobranzas, conciliaciones bancarias, trámites impositivos y sindicales, y coordina al equipo contable y de RR. HH.

Formación necesaria: Ingeniería Industrial, Administración de Empresas o afines (posgrado en Finanzas o RR. HH. deseable). Mínimo 3 años en supervisión administrativa y financiera en industria. Conocimiento de normativa fiscal y ERP contable; Excel avanzado.

- Personal Administrativo (×2)

Apoyan en facturación electrónica, cobranza, conciliaciones bancarias, pagos a proveedores, gestión de archivos fiscales y atención de consultas internas. Colaboran en reportes de costos y flujo de caja, y realizan trámites ante AFIP y AIB.

Formación necesaria: Secundario completo (deseable terciario en Administración o Contabilidad). Conocimientos de sistemas ERP y facturación electrónica. Organización, comunicación efectiva y atención al detalle.

- Responsable Contable y Financiero

Lleva la contabilidad general, prepara balance y estados, controla cuentas por cobrar y por pagar, gestiona impuestos y liquidación de sueldos. Realiza análisis financieros y proyecciones de flujo de caja, y coordina auditorías externas.

Formación necesaria: Contador Público Nacional (posgrado en Finanzas deseable). Mínimo 3 años en contabilidad de costos y finanzas en empresas manufactureras. Conocimiento de normas contables (NIC/IRAS), ERP (SAP, Tango) y Excel avanzado.

- Responsable de Recursos Humanos

Diseña organigrama, elabora descripciones de puestos y coordina reclutamiento, selección e inducción de personal. Gestiona nómina, licencias, relaciones laborales y planes de capacitación (montacargas, seguridad). Asegura cumplimiento de legislación laboral y ART.

Formación necesaria: Licenciatura en Recursos Humanos, Psicología Industrial o afines. Mínimo 2 años en RR. HH. en sector industrial. Conocimiento de legislación laboral argentina, convenios colectivos y sistemas de nómina.

- Gerente de Ingeniería / Desarrollo Técnico

Lidera y valida diseños de pallets (planos estructurales, refuerzos y flautas), define especificaciones de materia prima y coordina prototipos. Optimiza procesos con Producción y Calidad, e impulsa proyectos de nuevas tecnologías (corte láser, impresión flexográfica).

Formación necesaria: Ingeniería Mecánica, Diseño Industrial o similar (posgrado en Innovación deseable). Mínimo 3 años en diseño de empaques/cartón corrugado. Dominio de CAD (AutoCAD, SolidWorks, ArtiosCAD) y herramientas de simulación (ANSYS); gestión de proyectos.

- Técnicos / Diseñadores CAD

Elaboran planos 2D/3D de pallets (dimensiones, flautas y refuerzos), generan archivos para troquelado y rotativas, y simulan comportamientos estructurales. Documentan versiones de diseño y entregan planos a Producción y Calidad.

Formación necesaria: Técnico Superior en Diseño Industrial o Mecatrónica con especialización en CAD. Mínimo 2 años en diseño de maquinaria de corte y plegado de cartón. Dominio avanzado de AutoCAD, SolidWorks o ArtiosCAD; capacidad de interpretar normas de dibujo IRAM/ISO.

Listado de Equipos Auxiliares, Muebles y Útiles

Producción

Equipos Auxiliares

- Apiladores manuales y eléctricos

- Transpaletas (manuales y eléctricas)

- Compresor de aire

- Envolvedora de pallets

- Selladoras térmicas

- Herramienta de corte manual

- Prensas manuales o automáticas

- Balanza industrial

- Máquina de compresión universal

Muebles

- Bancos de trabajo

- Estanterías metálicas para almacenamiento de materia prima

- Lockers para operarios

- Mesadas auxiliares para corte y armado

Útiles

- Cúteres industriales

- Cintas de embalaje y dispensadores

- Reglas metálicas y escuadras

- Cintas métricas

- Marcadores permanentes

- Guantes de seguridad, protectores auditivos y gafas

Administración

Equipos Auxiliares

- Computadoras de escritorio y portátiles

- Impresoras multifunción

- Router y switch de red

- Sistema de respaldo de datos (discos duros externos o NAS)

Muebles

- Escritorios y sillas ergonómicas

- Archiveros y bibliotecas

- Módulos de atención

- Mesas de reuniones

- Sillas para visitas

Útiles

- Calculadoras

- Artículos de papelería (biromes, resaltadores, lápices, cuadernos)

- Carpetas colgantes

- Sellos

- Reloj control de personal

Comercialización

Equipos Auxiliares

- Computadoras portátiles o tablets para fuerza de ventas

- Impresoras portátiles de facturación

- Teléfonos móviles corporativos

- Pantallas para presentaciones

Muebles

- Escritorios para área de ventas

- Mobiliario de exhibición de productos (mockups de pallets o miniaturas)

- Vitrinas y stands portátiles

- Paneles de presentación para ferias o reuniones

Útiles

- Folletos y catálogos impresos

- Tarjetas personales

- Agenda de contactos/clientes

Anteproyecto de Planta

Cronograma de Ejecución