Diferencia entre revisiones de «2025/Grupo9/DimensionamientoFisico»

Sin resumen de edición |

Sin resumen de edición |

||

| (No se muestran 10 ediciones intermedias de 3 usuarios) | |||

| Línea 1: | Línea 1: | ||

== Determinación de la Localización == | == Determinación de la Localización == | ||

La elección del emplazamiento para la planta industrial es una decisión estratégica que incide directamente en la eficiencia operativa, los costos logísticos y la competitividad del proyecto. Para ello, se elaboró una matriz comparativa que permite analizar distintas alternativas de localización en función de factores clave previamente ponderados, como el acceso a materias primas, la cercanía al mercado consumidor, la disponibilidad de infraestructura y mano de obra calificada, entre otros. | |||

Cada localización fue evaluada en una escala del 1 al 10 según su desempeño en cada factor, y posteriormente se calculó un promedio ponderado que refleja su conveniencia relativa. A continuación, se presenta la matriz de localización comparativa, la cual permitió determinar que La Matanza (GBA Oeste), resulta la opción más adecuada por su equilibrio entre conectividad, infraestructura industrial y cercanía al mercado objetivo, a pesar de presentar ciertos desafíos en materia de costos y trámites habilitantes. | |||

Para determinar la matriz de localización, se tiene en cuenta las siguientes ponderaciones por Factor: | Para determinar la matriz de localización, se tiene en cuenta las siguientes ponderaciones por Factor: | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 129: | Línea 133: | ||

|} | |} | ||

La Matanza (GBA Oeste) se erige como la opción más equilibrada y sólida, con gran acceso al mercado, logística, personal e infraestructura, aunque con un costo de instalación más alto y trámites más lentos. | La Matanza (GBA Oeste) se erige como la opción más equilibrada y sólida, con gran acceso al mercado, logística, personal e infraestructura, aunque con un costo de instalación más alto y trámites más lentos. | ||

Una vez definida la localización óptima para el emplazamiento de la planta en base a criterios técnicos, logísticos y económicos, corresponde avanzar con la caracterización técnica de los productos a fabricar: los matafuegos portátiles de 5 y 10 kg con agente extintor ABC. | |||

== Definición Técnica del Producto. == | == Definición Técnica del Producto. == | ||

=== Planos y/o Dibujos. === | === Planos y/o Dibujos. === | ||

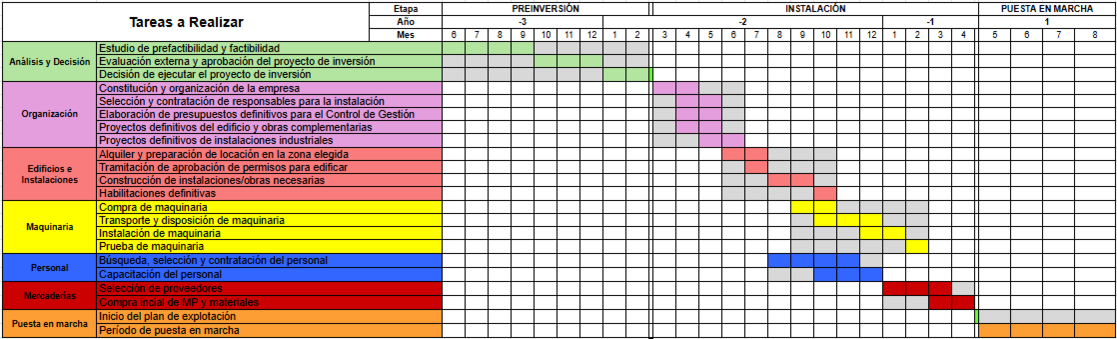

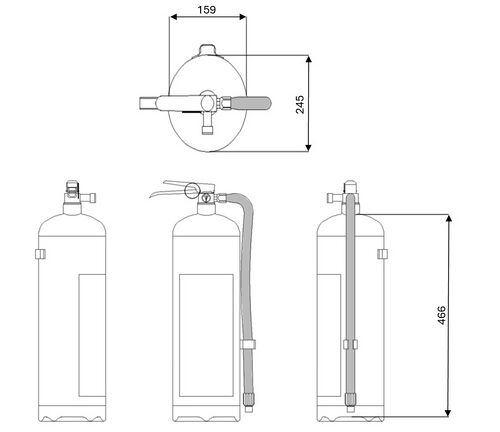

Con el fin de visualizar con claridad las dimensiones, estructura y componentes de los productos a fabricar, se incorporan a continuación los planos técnicos correspondientes a los matafuegos de 5 kg y 10 kg con agente extintor ABC. Estos planos constituyen una herramienta fundamental para el diseño del proceso productivo, la selección de maquinaria y el aseguramiento de la calidad, ya que permiten comprender en detalle la geometría de cada unidad, sus proporciones y requisitos de fabricación. Las unidades se expresan en milímetros. | |||

==== Extintor ABC 5kg ==== | ==== Extintor ABC 5kg ==== | ||

[[Archivo:5kg.jpg|borde|centro|500x500px|Plano Extintor 5kg]] | |||

==== Extintor ABC 10kg ==== | ==== Extintor ABC 10kg ==== | ||

[[Archivo:10kg.jpg|borde|centro|542x542px]] | |||

=== Listado de Materiales (BOM). === | === Listado de Materiales (BOM). === | ||

A continuación se detalla los insumos, componentes y subconjuntos necesarios para la fabricación de los matafuegos de 5 kg y 10 kg, discriminando las cantidades requeridas por unidad y especificando sus características técnicas. | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 157: | Línea 167: | ||

|- | |- | ||

|2 | |2 | ||

|Cúpula | |||

|Componete superior que conecta el cuerpo el manguito | |||

|Acero SAE 1010, esp. 1,2 mm | |||

|1 | |||

|1 | |||

|- | |||

|3 | |||

|Base inferior | |Base inferior | ||

|Soporte soldado para apoyar el matafuego | |Soporte soldado para apoyar el matafuego | ||

|Acero SAE 1010 | |Acero SAE 1010, esp. 1,2 mm | ||

|1 | |1 | ||

|1 | |1 | ||

|- | |- | ||

| | |4 | ||

|Cuello / boca de carga | |Cuello / boca de carga | ||

|Parte superior que aloja la válvula y permite la carga del polvo | |Parte superior que aloja la válvula y permite la carga del polvo | ||

| Línea 170: | Línea 187: | ||

|1 | |1 | ||

|- | |- | ||

| | |5 | ||

| | |Válvula con manómetro | ||

| | |Válvula de cierre y control de presión con manómetro | ||

|Acero o plástico reforzado | |Acero o plástico reforzado | ||

|1 | |1 | ||

|1 | |1 | ||

|- | |- | ||

| | |6 | ||

| | |Manómetro | ||

|Válvula de cierre y control de presión con manómetro | |Válvula de cierre y control de presión con manómetro | ||

|Latón cromado, rosca M30 | |Latón cromado, rosca M30 | ||

| Línea 184: | Línea 201: | ||

|1 | |1 | ||

|- | |- | ||

| | |7 | ||

|Manguera de descarga | |Manguera de descarga | ||

|Permite direccionar el polvo (no siempre presente en 5 kg) | |Permite direccionar el polvo (no siempre presente en 5 kg) | ||

| | |Caucho sintética reforzada | ||

|Opcional | |Opcional | ||

|1 | |1 | ||

|- | |- | ||

| | |8 | ||

|Pico difusor / boquilla | |Pico difusor / boquilla | ||

|Difusor del polvo al salir (puede estar unido a la manguera o a la válvula) | |Difusor del polvo al salir (puede estar unido a la manguera o a la válvula) | ||

| Línea 198: | Línea 215: | ||

|1 | |1 | ||

|- | |- | ||

| | |9 | ||

|Agente extintor ABC | |Agente extintor ABC | ||

|Polvo químico seco (fosfato monoamónico, sulfato de amonio) | |Polvo químico seco (fosfato monoamónico, sulfato de amonio) | ||

| Línea 205: | Línea 222: | ||

|10 kg | |10 kg | ||

|- | |- | ||

| | |10 | ||

|Sello de seguridad | |Sello de seguridad | ||

|Precinto que evita uso no autorizado | |Precinto que evita uso no autorizado | ||

| Línea 212: | Línea 229: | ||

|1 | |1 | ||

|- | |- | ||

| | |11 | ||

|Etiqueta técnica | |Etiqueta técnica | ||

| | |Marca, instrucciones, clase de fuego, normas, presión, fecha de carga y vto | ||

|Vinilo adhesivo resistente | |Vinilo adhesivo resistente | ||

|1 | |1 | ||

|1 | |1 | ||

|} | |} | ||

| Línea 293: | Línea 303: | ||

=== Plan de Ensayos. === | === Plan de Ensayos. === | ||

A partir de las especificaciones técnicas detalladas y las normativas vigentes, es indispensable establecer un sistema de control riguroso. Para ello, se implementa un Plan de Ensayos que garantiza la calidad del producto en cada etapa crítica del proceso. Estas pruebas se incluyen dentro del proceso productivo y se expondrán junto con él. A continuación se resumen sus objetivos dentro de una estructura sistemática: | |||

* Prueba Hidráulica: validación de la integridad del recipiente mediante sobrepresión con agua. Se realiza una vez ensamblado el cuerpo del matafuego. | |||

* Test de Presurización y Pérdidas: consiste en la verificación de la presión interna y detección de posibles fugas de gas propulsor, asegurando la hermeticidad del conjunto. | |||

* Control Final de Calidad: donde se revisa el estado del producto terminado, la documentación del lote y la trazabilidad. Esta instancia forma parte del aseguramiento general del proceso. | |||

Los matafuegos terminados serán comercializados en cajas individuales, tanto los de 5kg como los de 10kg. | |||

=== Acondicionamiento del Producto === | === Acondicionamiento del Producto === | ||

El emprolijamiento (acondicionamiento) del cilindro, puede incluir limpieza superficial, rebabado y verificación dimensional, previo a su envío al proceso de pintura. La pintura del matafuego no se realiza en planta, sino que es tercerizada; por lo tanto, el recipiente regresa a la fábrica ya pintado. | |||

== Definición del Proceso de Producción. == | == Definición del Proceso de Producción. == | ||

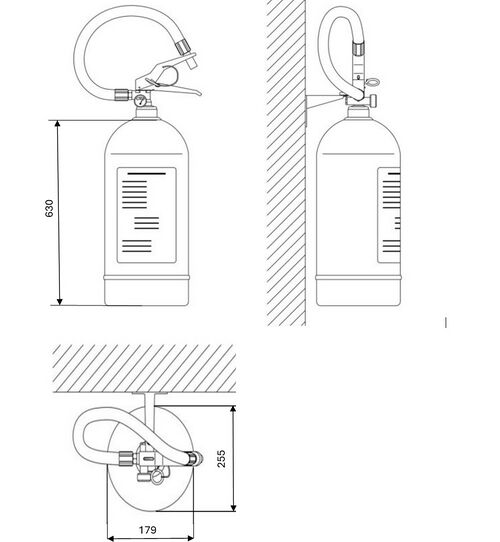

Superadas las instancias de diseño y control normativo, se describe a continuación el proceso productivo completo, desde la recepción de materias primas hasta la entrega del producto terminado. | |||

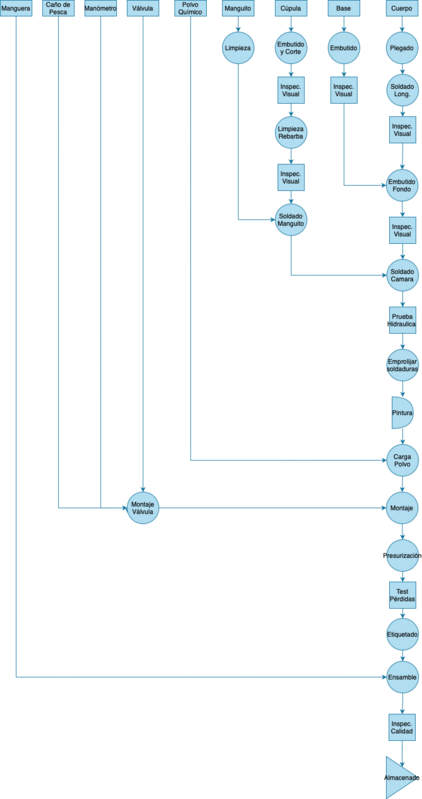

=== Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos. === | === Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos. === | ||

[[Archivo:CAP matafuegos.png|miniaturadeimagen|611x611px|Cursograma anaítico del proceso|centro]] | |||

[[Archivo:Flujograma matafuegos.png|miniaturadeimagen|799x799px|Diagrama de flujo]] | |||

=== Descripción de cada etapa del proceso productivo. === | === Descripción de cada etapa del proceso productivo. === | ||

| Línea 312: | Línea 332: | ||

Como etapa final, el producto pasa por una inspección de calidad, donde se revisa el funcionamiento, el estado externo, el etiquetado y los registros de trazabilidad. Finalmente, el matafuego aprobado es derivado al sector de almacenamiento, desde donde será despachado según cronograma logístico. | Como etapa final, el producto pasa por una inspección de calidad, donde se revisa el funcionamiento, el estado externo, el etiquetado y los registros de trazabilidad. Finalmente, el matafuego aprobado es derivado al sector de almacenamiento, desde donde será despachado según cronograma logístico. | ||

== Determinación de las máquinas e instalaciones. == | |||

Para ejecutar las etapas previamente descritas se requiere de un conjunto específico de instalaciones y maquinaria, así como de condiciones adecuadas de seguridad industrial en planta. | |||

=== Especificaciones técnicas de las máquinas === | |||

El correcto dimensionamiento físico de la planta industrial no sólo requiere identificar las etapas del proceso productivo, sino también definir con precisión qué maquinarias serán necesarias, sus características técnicas, tiempos de operación y requerimientos energéticos. A continuación, se presenta una tabla detallada con los principales equipos que intervendrán en la fabricación de matafuegos de 5 y 10 kg con polvo químico ABC, incluyendo información clave sobre su función, capacidad, consumo de recursos, mantenimiento y medidas de seguridad asociadas. Esta información permite evaluar tanto la viabilidad técnica como operativa del proyecto, además de ser fundamental para la planificación de espacios, provisión de energía y protocolos de seguridad en planta. | |||

{| class="wikitable" | |||

|+ | |||

|'''Máquina''' | |||

|'''Función''' | |||

|'''Capacidad''' | |||

|'''Tiempo por unidad''' | |||

|'''Consumo eléctrico''' | |||

|'''Consumo de agua''' | |||

|'''Mantenimiento''' | |||

|'''Seguridad''' | |||

|- | |||

|Prensa hidráulica de embutido | |||

|Formado del fondo y cúpula (10 kg) | |||

|100 toneladas, hasta 1000 piezas/día | |||

|30 segundos | |||

|12 kWh/hora (motor 7.5 HP) | |||

|No aplica (aceite hidráulico) | |||

|Cambio de aceite cada 600 h, juntas cada 200 h | |||

|Cabina de protección, sistema bimanual, protectores auditivos | |||

|- | |||

|Cilindradora y soldadora longitudinal | |||

|Formado del cuerpo cilíndrico y soldadura MIG | |||

|Chapa hasta 2 mm, longitud 50 cm | |||

|90 segundos | |||

|9 kWh/hora (3 HP cilindradora + 3 HP soldadora) | |||

|No requiere | |||

|Cambio de rodillos cada 1500 u, limpieza diaria | |||

|Máscara de soldar, guantes dieléctricos, campana extractora | |||

|- | |||

|Estación de soldadura final | |||

|Soldado final de fondo, cúpula y manguito | |||

|Soldadora MIG 250A | |||

|120 segundos | |||

|7 kWh/hora | |||

|No aplica | |||

|Revisión cables y boquillas diaria, ventilación forzada | |||

|Pantalla de protección, mascarilla, procedimiento obligatorio | |||

|- | |||

|Banco de prueba hidráulica | |||

|Prueba de presión del cilindro | |||

|4 unidades simultáneamente, hasta 30 bar | |||

|4 minutos | |||

|2 kWh/hora (motor bomba 1 HP) | |||

|4 litros/unidad en circuito cerrado | |||

|Revisión válvulas semanal, calibración mensual | |||

|Escudo acrílico, corte automático, señalización | |||

|- | |||

|Sistema de carga de polvo químico | |||

|Carga del polvo ABC | |||

|5 o 10 kg según modelo | |||

|45 segundos | |||

|1.5 kWh/hora | |||

|No aplica | |||

|Limpieza diaria del embudo, control de celdas de carga | |||

|Mascarilla antipolvo, guantes, ventilación forzada | |||

|- | |||

|Compresor de presurización | |||

|Inyección de nitrógeno al matafuego | |||

|14 a 18 bar | |||

|1 minuto | |||

|3 kWh/hora (compresor 5 HP) | |||

|No aplica | |||

|Presostatos y filtros semanalmente | |||

|Zona cerrada, alarma sobrepresión, presión digital | |||

|- | |||

|Herramientas neumáticas | |||

|Ajuste de válvulas y componentes | |||

|Uso manual en línea de producción | |||

|60 a 90 segundos | |||

|Asociado al compresor | |||

|No aplica | |||

|Lubricación diaria, control presión semanal | |||

|Antirretorno de aire, gafas, guantes | |||

|- | |||

|Estación de paletizado y embalaje | |||

|Agrupado y embalaje de unidades | |||

|1 pallet (10 unidades) cada 3 minutos | |||

|3 minutos/pallet | |||

|1 kWh/hora (filmadora + apilador) | |||

|No requiere | |||

|Limpieza de rodillos, revisión de corte mensual | |||

|Piso antideslizante, sensores, calzado reforzado | |||

|} | |||

Dependiendo la tarea, habrá obligatoriedad de la utilización de elementos de protección personal (EPP), como por ejemplo: botas de seguridad, guantes de corte y de soldadura, máscaras para pintura y soldadura, protectores auditivos en corte y prensado y ropa ignífuga en sectores críticos. | |||

Finalmente, toda la planta deberá contar con una señalización normalizadas, se deberá contar con, zonas de paso libre, sectores ruidosos, salidas, equipos de emergencia, pisos antideslizantes y buena iluminación. | |||

=== Cálculos === | |||

=== Balance Anual de Materiales === | |||

A continuación, se presenta un cuadro que resume el proceso operativo, indicando las cantidades de materia prima necesarias, expresadas en toneladas, en estado de régimen. | |||

{| class="wikitable" | |||

|+ | |||

! colspan="2" rowspan="2" |Seccion Operativa | |||

! colspan="2" rowspan="1" |Desperdicios (t/año) | |||

! colspan="2" rowspan="1" |Desperdicios (%) | |||

|- | |||

!Recuperables | |||

!No recuperables | |||

!% recuperable | |||

!% no recuperable | |||

|- | |||

|1 | |||

|Corte/Embutido | |||

|0,00 | |||

|22,04 | |||

|0,00% | |||

|16,54% | |||

|- | |||

|2 | |||

|Plegado | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|3 | |||

|Soldadura Long. | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|4 | |||

|Soldadura Mang. | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|5 | |||

|Embutido Fondo | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|6 | |||

|Soldado en Cam. | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|7 | |||

|Prueba Hidraulica | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|8 | |||

|Emprolijado | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|9 | |||

|Carga | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|10 | |||

|Montaje | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|11 | |||

|Presurizado | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|12 | |||

|Test de Perdidas | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|13 | |||

|Etiquetado | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

|14 | |||

|Ensamble Mang | |||

|0,00 | |||

|0,00 | |||

|0,00% | |||

|0,00% | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

!0,00% | |||

!16,54% | |||

|} | |||

==== Estimación de desperdicios ==== | |||

Los desperdicios resultan de los cálculos efectuados en función de los discos requeridos para el conformado de la chapa cilíndrica del cuerpo del matafuego y para el embutido de la cúpula y la base. En todos los casos el insumo es Acero SAE 1010, el cuál | |||

{| class="wikitable" | |||

|+ | |||

! colspan="3" rowspan="1" |Chapa de Acero (Cupula y Base) | |||

|- | |||

!Ancho | |||

|270 | |||

|mm | |||

|- | |||

!Largo | |||

|270 | |||

|mm | |||

|- | |||

!Espesor | |||

|1,20 | |||

|mm | |||

|- | |||

!Peso Específico | |||

|7,87 | |||

|g/cm3 | |||

|- | |||

!Volúmen Chapa | |||

|87480,00 | |||

|mm3 | |||

|- | |||

!Volúmen Desp 5Kg | |||

|47133,28 | |||

|mm3 | |||

|- | |||

!Peso Chapa | |||

|0,68847 | |||

|kg | |||

|- | |||

!Peso Desp 5Kg | |||

|0,37094 | |||

|kg | |||

|} | |||

===== Matafuego de 5kg ===== | |||

====== Cálculos para el desperdicio en cm<sup>2</sup> a partir del embutido de la cúpula y base. ====== | |||

{| class="wikitable" | |||

! colspan="3" rowspan="1" |Embutido Cúpula 5Kg | |||

| | |||

! colspan="3" rowspan="1" |Embutido Base 5Kg | |||

|- | |||

!h total | |||

|60 | |||

|mm | |||

| | |||

!h total | |||

|30 | |||

|mm | |||

|- | |||

!h circunferencia | |||

|40 | |||

|mm | |||

| | |||

!h circunferencia | |||

|30 | |||

|mm | |||

|- | |||

!h borde | |||

|20 | |||

|mm | |||

| | |||

!h borde | |||

|30 | |||

|mm | |||

|- | |||

!Diametro Pza Final | |||

|150 | |||

|mm | |||

| | |||

!Diametro Pza Final | |||

|150 | |||

|mm | |||

|- | |||

!Diam. Agujero Valvula | |||

|45 | |||

|mm | |||

| | |||

! | |||

| | |||

| | |||

|- | |||

! | |||

| | |||

| | |||

| | |||

!Calculo Diam. Base | |||

|201,25 | |||

|mm | |||

|- | |||

!Calculo Diam. Cupula | |||

|215,64 | |||

|mm | |||

| | |||

!Diam. Final Chapa | |||

|261,25 | |||

|mm | |||

|- | |||

!Diam. Final Chapa | |||

|255,64 | |||

|mm | |||

| | |||

! | |||

| | |||

| | |||

|- | |||

! | |||

| | |||

| | |||

| | |||

!Area Chapa | |||

|72900,00 | |||

|mm2 | |||

|- | |||

!Area Chapa | |||

|72900,00 | |||

|mm2 | |||

| | |||

!Area Disco Embutido | |||

|53604,65 | |||

|mm2 | |||

|- | |||

!Area Agujero | |||

|1590,43 | |||

|mm2 | |||

| | |||

!Peso Disco Emb | |||

|0,506 | |||

|kg | |||

|- | |||

!Area Disco Embutido | |||

|51327,19 | |||

|mm2 | |||

| | |||

! colspan="1" rowspan="2" |Desperdicio | |||

|19295,35 | |||

|mm2 | |||

|- | |||

!Peso Disco Emb | |||

|0,485 | |||

|kg | |||

| | |||

|1929,54 | |||

|cm2 | |||

|- | |||

! colspan="1" rowspan="2" |Desperdicio | |||

|19982,38 | |||

|mm2 | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|1998,24 | |||

|cm2 | |||

| | |||

| | |||

|} | |||

====== Cálculos para el desperdicio en unidades de masa para el cuerpo, cúpula y base ====== | |||

{| class="wikitable" | |||

! colspan="3" rowspan="1" |Chapa de Acero (Cupula y Base) | |||

|- | |||

!Ancho | |||

|270 | |||

|mm | |||

|- | |||

!Largo | |||

|270 | |||

|mm | |||

|- | |||

!Espesor | |||

|1,20 | |||

|mm | |||

|- | |||

!Peso Específico | |||

|7,87 | |||

|g/cm3 | |||

|- | |||

!Volúmen Chapa | |||

|87480,00 | |||

|mm3 | |||

|- | |||

!Volúmen Desp 5Kg | |||

|47133,28 | |||

|mm3 | |||

|- | |||

!Peso Chapa | |||

|0,68847 | |||

|kg | |||

|- | |||

!Peso Desp 5Kg | |||

|0,37094 | |||

|kg | |||

|- | |||

| | |||

| | |||

| | |||

|- | |||

! colspan="3" rowspan="1" |Chapa de Acero (Cuerpo 5Kg) | |||

|- | |||

!Ancho | |||

|500 | |||

|mm | |||

|- | |||

!Largo | |||

|400 | |||

|mm | |||

|- | |||

!Espesor | |||

|1,20 | |||

|mm | |||

|- | |||

!Peso Específico | |||

|7,87 | |||

|g/cm3 | |||

|- | |||

!Volúmen Chapa | |||

|240000,00 | |||

|mm3 | |||

|- | |||

! colspan="1" rowspan="3" |Peso Chapa | |||

|1888,8 | |||

|g | |||

|- | |||

|1,8888 | |||

|kg | |||

|- | |||

|0,0018888 | |||

|tn | |||

|- | |||

!Ancho de corte | |||

|29 | |||

|mm | |||

|- | |||

!Volúmen del corte | |||

|13920 | |||

|mm3 | |||

|- | |||

! colspan="1" rowspan="2" |Peso Corte | |||

|109,5504 | |||

|g | |||

|- | |||

|0,1095504 | |||

|tn | |||

|} | |||

Para el caso del embutido de ambas chapas cuadradas de 270mm de lado, se promedia un 26,94% de desperdicios, mientras que para el caso del insumo rectangular de 500x400mm utilizado en el cuerpo se obtiene un desperdicio del 5,80% debido al corte necesario para la el plegado. Ponderando estos desperdicios en relación al peso de los insumos necesarios para cada proceso, esto genera un ponderado de 14,7% de desperdicios. | |||

===== Matafuego de 10kg ===== | |||

====== Cálculos para el desperdicio en cm<sup>2</sup> a partir del embutido de la cúpula y base del matafuego de 10kg ====== | |||

{| class="wikitable" | |||

! colspan="3" rowspan="1" |Embutido Cúpula 10Kg | |||

| | |||

! colspan="3" rowspan="1" |Embutido Base 10Kg | |||

|- | |||

!h total | |||

|80 | |||

|mm | |||

| | |||

!h total | |||

|30 | |||

|mm | |||

|- | |||

!h circunferencia | |||

|60 | |||

|mm | |||

| | |||

!h circunferencia | |||

|30 | |||

|mm | |||

|- | |||

!h borde | |||

|20 | |||

|mm | |||

| | |||

!h borde | |||

|30 | |||

|mm | |||

|- | |||

!Diametro Pza Final | |||

|200 | |||

|mm | |||

| | |||

!Diametro Pza Final | |||

|180 | |||

|mm | |||

|- | |||

!Diam. Agujero Valvula | |||

|45 | |||

|mm | |||

| | |||

! | |||

| | |||

| | |||

|- | |||

! | |||

| | |||

| | |||

| | |||

!Calculo Diam. Cupula | |||

|232,38 | |||

|mm | |||

|- | |||

!Calculo Diam. Cupula | |||

|296,65 | |||

|mm | |||

| | |||

!Diam. Final Chapa | |||

|292,38 | |||

|mm | |||

|- | |||

!Diam. Final Chapa | |||

|336,65 | |||

|mm | |||

| | |||

! | |||

| | |||

| | |||

|- | |||

! | |||

| | |||

| | |||

| | |||

!Area Chapa | |||

|115600,00 | |||

|mm2 | |||

|- | |||

!Area Chapa | |||

|115600,00 | |||

|mm2 | |||

| | |||

!Area Disco Base | |||

|67140,6 | |||

|mm2 | |||

|- | |||

!Area Agujero | |||

|1590,43 | |||

|mm2 | |||

| | |||

!Peso Disco Emb | |||

|0,634 | |||

|kg | |||

|- | |||

!Area Disco Embutido | |||

|89011,7 | |||

|mm2 | |||

| | |||

! colspan="1" rowspan="2" |Desperdicio | |||

|48459,40 | |||

|mm2 | |||

|- | |||

!Peso Disco Emb | |||

|0,841 | |||

|kg | |||

| | |||

|4845,94 | |||

|cm2 | |||

|- | |||

! colspan="1" rowspan="2" |Desperdicio | |||

|24997,87 | |||

|mm2 | |||

| | |||

! | |||

| | |||

| | |||

|- | |||

|2499,79 | |||

|cm2 | |||

| | |||

! | |||

|} | |||

====== Cálculos para el desperdicio en unidades de masa para el cuerpo, cúpula y base ====== | |||

{| class="wikitable" | |||

! colspan="3" rowspan="1" |Chapa de Acero (Cupula y Base) | |||

|- | |||

!Ancho | |||

|340 | |||

|mm | |||

|- | |||

!Largo | |||

|340 | |||

|mm | |||

|- | |||

!Espesor | |||

|1,40 | |||

|mm | |||

|- | |||

!Peso Específico | |||

|7,87 | |||

|g/cm3 | |||

|- | |||

!Volúmen Chapa | |||

|161840,00 | |||

|mm3 | |||

|- | |||

!Volúmen Desp 10Kg | |||

|102840,18 | |||

|mm3 | |||

|- | |||

!Peso Chapa | |||

|1,27368 | |||

|kg | |||

|- | |||

!Peso Desp 10Kg | |||

|0,80935 | |||

|kg | |||

|- | |||

| | |||

| | |||

| | |||

|- | |||

! colspan="3" rowspan="1" |Chapa de Acero (Cuerpo 10kg) | |||

|- | |||

!Ancho | |||

|600 | |||

|mm | |||

|- | |||

!Largo | |||

|400 | |||

|mm | |||

|- | |||

!Espesor | |||

|1,40 | |||

|mm | |||

|- | |||

!Peso Específico | |||

|7,87 | |||

|g/cm3 | |||

|- | |||

!Volúmen Chapa | |||

|336000,00 | |||

|mm3 | |||

|- | |||

! colspan="1" rowspan="3" |Peso Chapa | |||

|2644,32 | |||

|g | |||

|- | |||

|2,64432 | |||

|kg | |||

|- | |||

|0,00264432 | |||

|tn | |||

|- | |||

!Ancho de corte | |||

|50 | |||

|mm | |||

|- | |||

!Volúmen del corte | |||

|28000 | |||

|mm3 | |||

|- | |||

! colspan="1" rowspan="2" |Peso Corte | |||

|220,36 | |||

|g | |||

|- | |||

|0,22036 | |||

|kg | |||

|} | |||

Para el caso del embutido de ambas chapas cuadradas de 340mm de lado, se promedia un 31,77% de desperdicios, mientras que para el caso del insumo rectangular de 500x400mm utilizado en el cuerpo se obtiene un desperdicio del 8,33% debido al corte necesario para la el plegado. Ponderando estos desperdicios en relación al peso de los insumos necesarios para cada proceso, esto genera un ponderado de 19,8% de desperdicios. | |||

=== Ritmo de trabajo === | |||

Se determina el siguiente esquema de trabajo para la producción anual: | |||

{| class="wikitable" | |||

|+ | |||

!Feriados Obligatorios | |||

|15 | |||

|días | |||

|- | |||

!Días de vacaciones | |||

|10 | |||

|días | |||

|- | |||

!Días no laborales | |||

|104 | |||

|días | |||

|- | |||

!dias activos / año | |||

|236 | |||

|dias | |||

|- | |||

!horas activas / año | |||

|1888 | |||

|hs | |||

|} | |||

=== Capacidad Real por Sección Operativa === | |||

{| class="wikitable" | |||

|+ | |||

!''<small>Secciones</small>'' | |||

!Cap teórica/máquina x hora (tn) | |||

!Horas activas/año | |||

!Cap teórica/máquina x año (tn) | |||

!Rendimiento operativo % | |||

!Capacidad real/año | |||

|- | |||

!Corte/Embutido | |||

|0,1949 | |||

|1888 | |||

|367,89 | |||

|99,00% | |||

|364,21 | |||

|- | |||

!Cilindrado | |||

|0,1308 | |||

|1888 | |||

|247,03 | |||

|99,00% | |||

|244,56 | |||

|- | |||

!Soldadura Long. | |||

|0,1308 | |||

|1888 | |||

|247,03 | |||

|99,00% | |||

|244,56 | |||

|- | |||

!Soldadura Mang. | |||

|0,2511 | |||

|1888 | |||

|474,01 | |||

|95,00% | |||

|450,31 | |||

|- | |||

!Embutido Fondo | |||

|0,1443 | |||

|1888 | |||

|272,40 | |||

|100,00% | |||

|272,40 | |||

|- | |||

!Soldado en Cam. | |||

|0,0962 | |||

|1888 | |||

|181,60 | |||

|99,00% | |||

|179,78 | |||

|- | |||

!Prueba Hidraulica | |||

|0,1539 | |||

|1888 | |||

|290,56 | |||

|95,00% | |||

|276,03 | |||

|- | |||

!Emprolijado | |||

|0,3847 | |||

|1888 | |||

|726,40 | |||

|100,00% | |||

|726,40 | |||

|- | |||

!Carga | |||

|0,0962 | |||

|1888 | |||

|181,60 | |||

|100,00% | |||

|181,60 | |||

|- | |||

!Montaje | |||

|0,1282 | |||

|1888 | |||

|242,13 | |||

|100,00% | |||

|242,13 | |||

|- | |||

!Presurizado | |||

|0,1924 | |||

|1888 | |||

|363,20 | |||

|100,00% | |||

|363,20 | |||

|- | |||

!Test de Perdidas | |||

|0,1649 | |||

|1888 | |||

|311,31 | |||

|100,00% | |||

|311,31 | |||

|- | |||

!Etiquetado | |||

|0,3847 | |||

|1888 | |||

|726,40 | |||

|100,00% | |||

|726,40 | |||

|- | |||

!Ensamble Mang | |||

|0,3847 | |||

|1888 | |||

|726,40 | |||

|100,00% | |||

|726,40 | |||

|} | |||

=== Cantidad de Máquinas y Puestos de Trabajo === | |||

{| class="wikitable" | |||

|+ | |||

!Sección | |||

!Programa Anual de producción | |||

!Capacidad real / máquina x año | |||

!Cantidad máquinas necesarias | |||

!Capacidad real / sección x año | |||

!Aprovechamiento seccional (%) | |||

|- | |||

! colspan="6" rowspan="1" |Automático | |||

|- | |||

!Corte/Embutido | |||

|133,276 | |||

|364,21 | |||

|1,00 | |||

|364,21 | |||

|36,59% | |||

|- | |||

!Cilindrado | |||

|133,276 | |||

|244,56 | |||

|1,00 | |||

|244,56 | |||

|54,50% | |||

|- | |||

!Soldadura Long. | |||

|133,276 | |||

|244,56 | |||

|1,00 | |||

|244,56 | |||

|54,50% | |||

|- | |||

!Embutido Fondo | |||

|133,276 | |||

|272,40 | |||

|1,00 | |||

|272,40 | |||

|48,93% | |||

|- | |||

!Soldado en Cam. | |||

|133,276 | |||

|179,78 | |||

|1,00 | |||

|179,78 | |||

|74,13% | |||

|- | |||

!Prueba Hidraulica | |||

|133,276 | |||

|276,03 | |||

|1,00 | |||

|276,03 | |||

|48,28% | |||

|- | |||

!Carga | |||

|133,276 | |||

|181,60 | |||

|1,00 | |||

|181,60 | |||

|73,39% | |||

|- | |||

!Presurizado | |||

|133,276 | |||

|363,20 | |||

|1,00 | |||

|363,20 | |||

|36,69% | |||

|- | |||

! colspan="6" rowspan="1" |Manual | |||

|- | |||

!'''Soldadura Mang.''' | |||

|133,276 | |||

|244,56 | |||

|1,00 | |||

|244,56 | |||

|54,50% | |||

|- | |||

!'''Emprolijado''' | |||

|133,276 | |||

|726,40 | |||

|1,00 | |||

|726,40 | |||

|18,35% | |||

|- | |||

!'''Montaje''' | |||

|133,276 | |||

|242,13 | |||

|1,00 | |||

|242,13 | |||

|55,04% | |||

|- | |||

!'''Test de Perdidas''' | |||

|133,276 | |||

|311,31 | |||

|1,00 | |||

|311,31 | |||

|42,81% | |||

|- | |||

!'''Etiquetado''' | |||

|133,276 | |||

|726,40 | |||

|1,00 | |||

|726,40 | |||

|18,35% | |||

|- | |||

!'''Ens. Manguera''' | |||

|133,276 | |||

|726,40 | |||

|1,00 | |||

|726,40 | |||

|18,35% | |||

|- | |||

| colspan="6" rowspan="1" |La cantidad de máquinas necesaria, que se indican en la columna 4, es el cociente (entero superior) entre las | |||

columnas 2 y 3. | |||

|- | |||

| colspan="6" rowspan="1" |La capacidad real anual de cada sección (columna 5) es el producto entre las columnas 3 y 4. | |||

|- | |||

| colspan="6" rowspan="1" |El grado de aprovechamiento seccional (%) es el cociente entre el programa anual de producción de cada | |||

sección (2) y la capacidad real de cada una de ellas (5) multiplicado por 100. | |||

|} | |||

=== Cuello de botella y capacidad real === | |||

Sabiendo que el cuello de botella se encuentra en la sección operativa 6 y considerando que toda la planta va a trabajar al mismo ritmo que esta sección, la capacidad máxima de la planta va a quedar determinada por esta. Es decir, la capacidad real del equipo por regla de tres simple, si con el aprovechamiento secciónal del 74,13% obtenemos 179,78 tn anuales. | |||

Es importante resaltar que la sección de soldado en cámara, al ser nuestro cuello de botella, representa la capacidad instalada de nuestro proceso productivo. Dados los cálculos realizados, nos encontramos con que la capacidad instalada tiene una ocupación del 74,13%, lo que consideramos un escenario ideal ya que nos da lugar a crecer en los años posteriores. | |||

== Determinación de la evolución de las mercaderías. == | |||

=== Evolución de la producción y período puesta en marcha === | |||

{| class="wikitable" | |||

|+ | |||

! colspan="1" rowspan="4" |Mes | |||

! colspan="2" rowspan="2" |Ritmo de Producción | |||

! colspan="1" rowspan="3" |Producción Promedio | |||

! colspan="1" rowspan="3" |Producción Promedio mensual | |||

! colspan="1" rowspan="3" |Producción Propuesta | |||

|- | |||

|- | |||

!Inicio | |||

!Final | |||

|- | |||

!% | |||

!% | |||

!% | |||

!tn | |||

!tn | |||

|- | |||

|1 | |||

|0 | |||

|50 | |||

|25,0 | |||

|16,45 | |||

|4,11 | |||

|- | |||

|2 | |||

|50 | |||

|75 | |||

|62,5 | |||

|16,45 | |||

|10,28 | |||

|- | |||

|3 | |||

|75 | |||

|100 | |||

|87,5 | |||

|16,45 | |||

|14,39 | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

| | |||

!28,78 | |||

|} | |||

Resumen de volumen de producción para año 1 con período de puesta en marcha vs volumen de producción a partir del año 2. | |||

{| class="wikitable" | |||

|Volumen Prod Año 1 | |||

|112,68 | |||

|tn | |||

|- | |||

|Vol. Prod. Año 2 al 5 | |||

|133,276 | |||

|tn | |||

|} | |||

=== Stock promedio de producto terminado === | |||

{| class="wikitable" | |||

|+ | |||

!Producción a Regimen | |||

|133,276 | |||

|tn/año | |||

|- | |||

!Producción a Regimen | |||

|16,45 | |||

|tn/mes | |||

|- | |||

!Producción a Regimen | |||

|4,1125 | |||

|tn/sem | |||

|- | |||

!Stock Máx | |||

|4,1125 | |||

|tn | |||

|- | |||

!Stock Min | |||

|0 | |||

|tn | |||

|- | |||

!Stock Promedio | |||

|2,05625 | |||

|tn | |||

|} | |||

=== Evolución de las ventas === | |||

{| class="wikitable" | |||

|+ | |||

!Volumen Prod Año 1 | |||

|112,68 | |||

|tn | |||

|- | |||

!Stock constante (renovado) | |||

|2,05625 | |||

|tn | |||

|- | |||

!Venta del año 1 | |||

|110,62 | |||

|tn | |||

|- | |||

!Venta del año 2 a 10 | |||

|133,276 | |||

|tn | |||

|} | |||

=== Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada === | |||

{| class="wikitable" | |||

! colspan="3" |Datos Importanntes | |||

|- | |||

!Producción | |||

|133,276 | |||

|tn | |||

|- | |||

!Alimentación | |||

|155,32 | |||

|tn | |||

|- | |||

!% no recuperable | |||

| colspan="2" |16,54% | |||

|- | |||

!% recuperable | |||

| colspan="2" |0,00% | |||

|- | |||

!Desp. Recup. Anual | |||

|0,00 | |||

|tn | |||

|- | |||

!Prod. Puesta en Marcha | |||

|28,78 | |||

|tn | |||

|- | |||

!Año 1 - Resto Producción | |||

|83,9 | |||

|tn | |||

|- | |||

!Volumen Prod Año 1 | |||

|112,68 | |||

|tn | |||

|- | |||

!Volumen Prod Año 2-n | |||

|133,276 | |||

|tn | |||

|} | |||

{| class="wikitable" | |||

!Ciclo de elaboración ritmo normal | |||

|0,9710 | |||

|horas | |||

|- | |||

!Ciclo de elaboración ritmo normal | |||

|0,1214 | |||

|días | |||

|- | |||

!Días activos | |||

|236 | |||

|días | |||

|- | |||

!Cantidad de ciclos | |||

|1944,30 | |||

|ciclos | |||

|- | |||

! | |||

| | |||

| | |||

|- | |||

!Consumo materia prima (3 meses) | |||

|33,54 | |||

|tn | |||

|- | |||

!Consumo materia prima (5,1 meses) | |||

|97,78 | |||

|tn | |||

|- | |||

!Total de MP para producción | |||

|131,32 | |||

|tn | |||

|- | |||

!Volumen de producción Año 1 | |||

|112,68 | |||

|tn | |||

|- | |||

!Desperdicio no recuperable | |||

|18,64 | |||

|tn | |||

|- | |||

! | |||

| | |||

| | |||

|- | |||

!Alimentación por ciclo | |||

|0,080 | |||

|t/ciclo | |||

|- | |||

!Mercaderia en curso y SE | |||

|0,069 | |||

|t/ciclo | |||

|- | |||

!Desperdicio no recuperable | |||

|0,011 | |||

|t/ciclo | |||

|- | |||

!Desperdicio recuperable | |||

|0,000 | |||

|t/ciclo | |||

|- | |||

!Total MP en curso y semielaborada | |||

|0,080 | |||

|t/ciclo | |||

|- | |||

!Comprobación | |||

|0,00 | |||

|ciclos | |||

|- | |||

! | |||

| | |||

| | |||

|- | |||

!Consumo para productos elaborados | |||

|131,32 | |||

|tn | |||

|- | |||

!Consumo para mercadería en curso y semi | |||

|0,08 | |||

|tn | |||

|- | |||

!Total de consumo Año 1 | |||

|131,40 | |||

|tn | |||

|- | |||

! | |||

| | |||

| | |||

|- | |||

!MP exclusiva a producción x año | |||

|155,32 | |||

|tn | |||

|- | |||

!Producción anual | |||

|133,28 | |||

|tn | |||

|- | |||

!Desperdicios no recuperables | |||

|22,04 | |||

|tn | |||

|} | |||

=== Stock Promedio de Materia Prima y Programa de Compras === | |||

{| class="wikitable" | |||

|+ | |||

!Fin de mes | |||

!Días Hab | |||

!% | |||

!Stock min | |||

!Stock inic mes | |||

!Consumo MENS | |||

!Compras | |||

!Stock fin de mes | |||

|- | |||

!enero | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|19,18 | |||

|19,18 | |||

|28,76 | |||

|28,76 | |||

|- | |||

!febrero | |||

|10 | |||

|0,50 | |||

|19,18 | |||

|28,76 | |||

|9,59 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!marzo | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!abril | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!mayo | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!junio | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!julio | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!agosto | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!septiembre | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!octubre | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!noviembre | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|- | |||

!diciembre | |||

|20 | |||

|1,00 | |||

|19,18 | |||

|38,35 | |||

|19,18 | |||

|19,18 | |||

|38,35 | |||

|} | |||

Para el cálculo del stock promedio de materia prima y la elaboración del programa de compras, se considera la adquisición del material un mes antes del consumo, con excepción de enero, en cuyo caso se realiza la compra correspondiente a enero y febrero en forma conjunta. No se presenta estacionalidad en la demanda, y durante el mes de febrero la producción opera a media capacidad debido al receso por vacaciones. | |||

=== Cuadro de Evolución de Mercaderías === | |||

A continuación, se presenta el cuadro de evolución de mercaderías con el resumen de toda la información obtenida en los cálculos previos. | |||

{| class="wikitable" | |||

|+ | |||

!Referencias | |||

!U de medida | |||

!período de inst. | |||

!año 1 | |||

!años 2 a 10 | |||

|- | |||

!Ventas | |||

|t. PT | |||

| | |||

|110,62 | |||

|133,28 | |||

|- | |||

!Stock promedio de elaborado | |||

|t PT | |||

| | |||

|2,06 | |||

|2,06 | |||

|- | |||

!Producción | |||

|t PT | |||

| | |||

|112,68 | |||

|133,28 | |||

|- | |||

!Desperdicios no recuperables | |||

|t MP | |||

| | |||

|18,64 | |||

|22,04 | |||

|- | |||

!En curso y semielaborados | |||

|t MP | |||

| | |||

|0,08 | |||

|0,08 | |||

|- | |||

!Consumo de MP | |||

|t MP | |||

| | |||

|131,40 | |||

|133,28 | |||

|- | |||

!Stock promedio de MP | |||

|t MP | |||

| | |||

|37,55 | |||

|37,55 | |||

|- | |||

!Compra de MP | |||

|t MP | |||

|33,54 | |||

|135,41 | |||

|133,28 | |||

|} | |||

== Determinación del Personal. == | |||

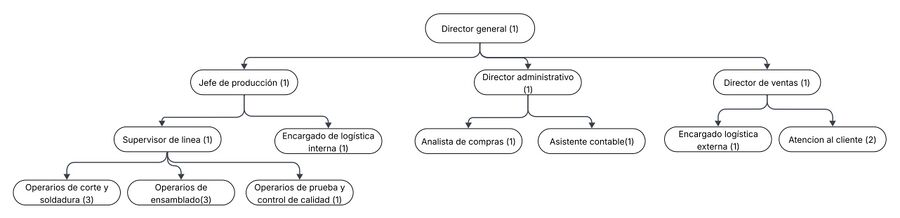

=== Organigrama de toda la empresa. === | |||

La estructura organizativa de la empresa ha sido diseñada para garantizar un funcionamiento eficiente, seguro y coordinado del proceso productivo, administrativo y comercial vinculado a la fabricación de matafuegos de 5 y 10 kilogramos con polvo químico ABC. El organigrama refleja una jerarquía clara y funcional, en la cual cada área posee responsabilidades bien delimitadas y personal con formación técnica adecuada para las tareas asignadas. | |||

El dimensionamiento del personal se ha realizado en función de una capacidad productiva estimada en aproximadamente 3.500 unidades mensuales, teniendo en cuenta el plan de ventas realizado, lo que implica una planificación cuidadosa de recursos humanos para cubrir turnos de producción, asegurar la trazabilidad de los productos, cumplir con las exigencias de calidad y mantener una relación eficaz con proveedores y clientes. | |||

A continuación, se detalla el organigrama general de la empresa, seguido de la descripción de los puestos de trabajo y la formación necesaria para cada uno, agrupados por áreas clave. Esta estructura asegura no sólo el cumplimiento de los objetivos productivos y comerciales, sino también el respeto a las normativas laborales, de seguridad industrial y de calidad aplicables al sector. | |||

[[Archivo:Organigramamatafuegos.jpg|borde|centro|900x900px|Organigrama general de la empresa]] | |||

=== Descripción de los Puestos de Trabajo y Formación necesaria de los Operadores.. === | |||

La empresa está organizada en diferentes áreas funcionales que cumplen roles clave en su funcionamiento integral. | |||

<u>Área de Dirección</u> | |||

La Dirección General se encarga de la conducción global de la empresa. Define los objetivos estratégicos, establece políticas generales y diseña planes operativos. Además, supervisa a los responsables de cada sector, toma decisiones fundamentales y representa institucionalmente a la organización. Para este puesto se requiere formación universitaria en Ingeniería Industrial, Administración de Empresas o carreras afines, junto con experiencia sólida en gestión empresarial, liderazgo de equipos y planificación estratégica. | |||

<u>Área de Producción</u> | |||

La Jefatura de Producción planifica, organiza y controla todas las actividades productivas de la planta. Administra los recursos humanos y materiales, coordina turnos y supervisa el cumplimiento de los objetivos de producción, eficiencia y calidad. El cargo exige formación técnica o universitaria en Ingeniería Industrial o Producción, experiencia comprobada en plantas fabriles, conocimientos de control de calidad y capacidad de liderazgo. | |||

El Supervisor de Línea supervisa la ejecución operativa de la producción, distribuye tareas a los operarios, controla el avance de las órdenes de trabajo, verifica la calidad en línea y reporta desvíos a la jefatura. Se requiere formación técnica en mecánica, electromecánica o procesos industriales, conocimientos en interpretación de planos, control de procesos y normas de seguridad industrial. | |||

Los Operarios de Corte y Soldadura se encargan del corte de chapa, el cilindrado del cuerpo del matafuego y las soldaduras longitudinales y estructurales, incluyendo componentes como el manguito, el fondo y la cúpula. Utilizan guillotinas industriales, cilindradoras, soldadoras MIG/MAG y elementos de sujeción. Es necesario contar con estudios secundarios completos, preferentemente técnicos, y capacitación específica en soldadura industrial, manejo seguro de maquinaria pesada y lectura básica de planos. | |||

Por su parte, los Operarios de Ensamblado y Terminación ensamblan válvulas, cargan el polvo químico, colocan mangueras, presurizan los equipos, realizan pruebas de pérdidas y preparan el embalaje final. Utilizan balanzas, herramientas neumáticas y sistemas de presurizado. Deben tener formación secundaria completa, con cursos complementarios en armado industrial, manipulación de sustancias químicas y control de procesos, además de conocimiento de normas de calidad aplicables. | |||

El Operario de Control de Calidad inspecciona cada unidad producida en etapas críticas, como la prueba hidráulica, el test de pérdidas y el control final. Verifica que se cumplan las normas IRAM y los registros internos. Este puesto requiere título técnico en calidad o producción industrial, con conocimientos en ensayos hidráulicos, lectura de especificaciones técnicas y normativa aplicable a productos de seguridad. | |||

<u>Área de Logística</u> | |||

El Encargado de Logística Interna gestiona el flujo de materiales dentro de la planta, garantizando el abastecimiento a las líneas de producción y optimizando los tiempos de traslado y almacenamiento. Se requiere formación técnica o terciaria en logística industrial, experiencia en manejo de stock, trazabilidad y control físico y documental. | |||

El Encargado de Logística Externa organiza y supervisa los despachos de productos terminados, coordina entregas, genera la documentación necesaria y garantiza que el producto llegue a tiempo al cliente. Este puesto requiere estudios en logística, transporte o administración, conocimientos en documentación comercial y experiencia en distribución industrial. | |||

<u>Área Administrativa</u> | |||

El Director Administrativo es responsable de las finanzas, la contabilidad y los recursos humanos. Toma decisiones sobre presupuestos, pagos, sueldos y relaciones laborales. Para ocupar este cargo se requiere ser contador público o licenciado en administración, con conocimientos en legislación laboral, sistemas contables y gestión económica. | |||

El Asistente Contable colabora en tareas diarias como carga de comprobantes, conciliaciones, registros de pago y asistencia en la liquidación de sueldos. Es necesario tener formación técnica contable o ser estudiante avanzado de Ciencias Económicas, con dominio de herramientas contables y normativa fiscal básica. | |||

El Analista de Compras se ocupa de adquirir insumos, artículos y servicios. Evalúa proveedores, negocia precios y condiciones, y asegura el cumplimiento de las entregas. Se requiere formación en administración o logística, conocimiento en planificación de compras, negociación y manejo de sistemas de gestión (ERP). | |||

<u>Área Comercial</u> | |||

El Director de Ventas define y ejecuta la estrategia comercial de la empresa. Establece los objetivos de ventas, determina los canales de distribución, fija políticas de precios y lidera el equipo comercial, además de analizar la evolución del mercado. El cargo requiere formación universitaria en Comercialización o Marketing, experiencia en ventas industriales B2B y liderazgo de equipos. | |||

Finalmente, el Personal de Atención al Cliente brinda soporte antes, durante y después de la compra. Atiende consultas, resuelve reclamos, realiza seguimientos y trabaja para asegurar la satisfacción del cliente. Debe contar con estudios secundarios completos, buena comunicación, experiencia en trato con clientes y manejo básico de herramientas digitales y sistemas CRM. | |||

== Listado de Equipos Auxiliares, Muebles y Útiles. == | |||

=== Área de producción === | |||

==== Equipos auxiliares ==== | |||

* Compresores de aire (para herramientas neumáticas) | |||

* Extractores industriales (zonas de soldadura) | |||

* Carros de transporte interno (materia prima y productos intermedios) | |||

* Bombas hidráulicas (sistema de prueba hidrostática) | |||

* Estanterías metálicas para almacenamiento de piezas intermedias | |||

* Tanques de agua (para prueba hidrostática y limpieza) | |||

==== Muebles y útiles ==== | |||

* Bancos de trabajo reforzados | |||

* Sillas industriales ergonómicas | |||

* Lockers para operarios | |||

* Tableros de herramientas con sistema shadow board | |||

* Armarios de EPP (Elementos de Protección Personal) | |||

=== Área de Administración === | |||

==== Equipos Auxiliares: ==== | |||

* Servidor interno para gestión documental y ERP | |||

* Sistema de videovigilancia (CCTV) | |||

* Control de acceso con tarjetas | |||

* Impresora multifunción profesional | |||

* Aire acondicionado / calefacción | |||

==== Muebles y Útiles: ==== | |||

* Escritorios gerenciales y operativos | |||

* Sillas ergonómicas | |||

* Archiveros | |||

* Mesas de reuniones | |||

* Pizarras y señalética interna | |||

* Dispensers de agua, cafetera y microondas | |||

=== Área de Comercialización === | |||

==== Equipos Auxiliares: ==== | |||

* Computadoras para ecommerce y atención al cliente | |||

* Teléfonos IP o centrales telefónicas | |||

* Sistema de control de stock | |||

* Impresoras térmicas para etiquetas y remitos | |||

* Router y red Wi-Fi empresarial | |||

==== Muebles y Útiles: ==== | |||

* Mostrador para atención al público | |||

* Estantes para exhibición de productos (matafuegos, gabinetes) | |||

* Lockers para visitantes | |||

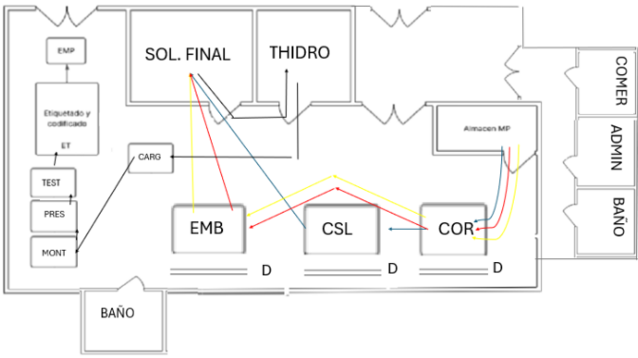

== Anteproyecto de planta == | |||

La distribución física de los sectores dentro de la planta industrial constituye un aspecto estratégico para lograr eficiencia en el flujo de materiales, minimizar tiempos improductivos y garantizar condiciones de seguridad. A continuación, se presenta el anteproyecto de planta, el cual grafica el recorrido completo del proceso productivo de los matafuegos, desde la recepción de materias primas hasta el embalaje final. Se indican los distintos sectores mediante flechas codificadas, reflejando el movimiento del cuerpo, la cúpula, el ensamblado y las operaciones intermedias. Este diseño preliminar busca optimizar el aprovechamiento del espacio, reducir interferencias y facilitar el control operativo. | |||

[[Archivo:Planta matafuegos.png|centro|miniaturadeimagen|638x638px]] | |||

* Flecha roja: Recorrido proceso base | |||

* Flecha amarilla: Recorrido proceso cúpula | |||

* Flecha azul: Recorrido proceso cuerpo | |||

* Flecha negra: Recorrido ensamble final | |||

* COR: Guillotina de corte | |||

* CSL: Cilindradora y soldadora longitudinal | |||

* EMB: Embutido por prensa hidráulica | |||

* SOL. FINAL: Soldadura final | |||

* THIDRO: Test de hidrostática | |||

* CARG: Carga de polvo químico | |||

* MONT: Montaje | |||

* PRES: Presurización | |||

* TEST: Test de pérdidas | |||

* ET: Etiquetado y codificado | |||

* EMP: Empaquetado | |||

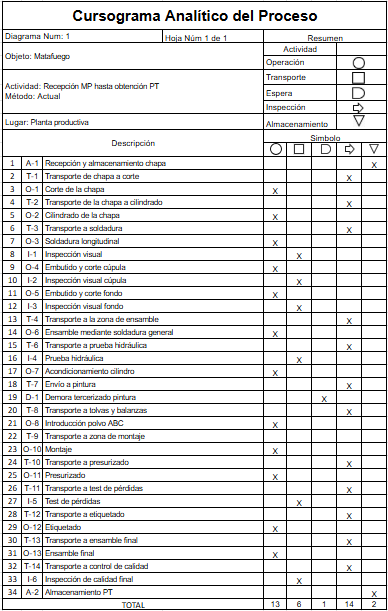

== Cronograma de ejecución == | |||

[[Archivo:Gantt EDP.png|centro|1117x1117px|Diagrama de Gantt que representa el cronograma de ejecución del proyecto.]] | |||

Revisión actual - 22:15 26 jun 2025

Determinación de la Localización

La elección del emplazamiento para la planta industrial es una decisión estratégica que incide directamente en la eficiencia operativa, los costos logísticos y la competitividad del proyecto. Para ello, se elaboró una matriz comparativa que permite analizar distintas alternativas de localización en función de factores clave previamente ponderados, como el acceso a materias primas, la cercanía al mercado consumidor, la disponibilidad de infraestructura y mano de obra calificada, entre otros.

Cada localización fue evaluada en una escala del 1 al 10 según su desempeño en cada factor, y posteriormente se calculó un promedio ponderado que refleja su conveniencia relativa. A continuación, se presenta la matriz de localización comparativa, la cual permitió determinar que La Matanza (GBA Oeste), resulta la opción más adecuada por su equilibrio entre conectividad, infraestructura industrial y cercanía al mercado objetivo, a pesar de presentar ciertos desafíos en materia de costos y trámites habilitantes.

Para determinar la matriz de localización, se tiene en cuenta las siguientes ponderaciones por Factor:

| Numero | Factor | Peso (%) |

|---|---|---|

| 1 | Acceso a materia prima | 12% |

| 2 | Cercanía al mercado consumidor | 12% |

| 3 | Costos logísticos | 10% |

| 4 | Infraestructura industrial disponible | 10% |

| 5 | Mano de obra calificada disponible | 10% |

| 6 | Costo de alquiler/compra de planta | 10% |

| 7 | Acceso a servicios públicos (energía, agua, gas) | 8% |

| 8 | Seguridad y estabilidad social | 8% |

| 9 | Facilidad para trámites legales y habilitaciones | 10% |

| 10 | Posibilidad de expansión futura | 10% |

Obteniendo así la siguiente matriz comparativa

| Localización | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | Total |

|---|---|---|---|---|---|---|---|---|---|---|---|

| La Matanza (Oeste GBA) | 3 | 5 | 5 | 5 | 5 | 2 | 4 | 3 | 4 | 4 | 4.10 |

| Villa Constitución | 4 | 3 | 3 | 4 | 4 | 5 | 3 | 4 | 3 | 3 | 3.70 |

| Córdoba Capital | 3 | 4 | 3 | 4 | 5 | 3 | 4 | 4 | 4 | 4 | 3.85 |

| San Luis | 2 | 2 | 2 | 5 | 3 | 5 | 3 | 5 | 3 | 3 | 3.35 |

| Avellaneda / Lanús (Sur GBA) | 4 | 5 | 4 | 4 | 5 | 2 | 3 | 2 | 3 | 3 | 3.80 |

La Matanza (GBA Oeste) se erige como la opción más equilibrada y sólida, con gran acceso al mercado, logística, personal e infraestructura, aunque con un costo de instalación más alto y trámites más lentos.

Una vez definida la localización óptima para el emplazamiento de la planta en base a criterios técnicos, logísticos y económicos, corresponde avanzar con la caracterización técnica de los productos a fabricar: los matafuegos portátiles de 5 y 10 kg con agente extintor ABC.

Definición Técnica del Producto.

Planos y/o Dibujos.

Con el fin de visualizar con claridad las dimensiones, estructura y componentes de los productos a fabricar, se incorporan a continuación los planos técnicos correspondientes a los matafuegos de 5 kg y 10 kg con agente extintor ABC. Estos planos constituyen una herramienta fundamental para el diseño del proceso productivo, la selección de maquinaria y el aseguramiento de la calidad, ya que permiten comprender en detalle la geometría de cada unidad, sus proporciones y requisitos de fabricación. Las unidades se expresan en milímetros.

Extintor ABC 5kg

Extintor ABC 10kg

Listado de Materiales (BOM).

A continuación se detalla los insumos, componentes y subconjuntos necesarios para la fabricación de los matafuegos de 5 kg y 10 kg, discriminando las cantidades requeridas por unidad y especificando sus características técnicas.

| Numero | Componente | Descripción/Función | Material/Normal | 5kg | 10kg |

|---|---|---|---|---|---|

| 1 | Cuerpo cilíndrico principal | Cilindro donde se almacena el polvo químico | Acero SAE 1010, esp. 1,2 mm | 1 | 1 |

| 2 | Cúpula | Componete superior que conecta el cuerpo el manguito | Acero SAE 1010, esp. 1,2 mm | 1 | 1 |

| 3 | Base inferior | Soporte soldado para apoyar el matafuego | Acero SAE 1010, esp. 1,2 mm | 1 | 1 |

| 4 | Cuello / boca de carga | Parte superior que aloja la válvula y permite la carga del polvo | Acero SAE 1010 / reforzado | 1 | 1 |

| 5 | Válvula con manómetro | Válvula de cierre y control de presión con manómetro | Acero o plástico reforzado | 1 | 1 |

| 6 | Manómetro | Válvula de cierre y control de presión con manómetro | Latón cromado, rosca M30 | 1 | 1 |

| 7 | Manguera de descarga | Permite direccionar el polvo (no siempre presente en 5 kg) | Caucho sintética reforzada | Opcional | 1 |

| 8 | Pico difusor / boquilla | Difusor del polvo al salir (puede estar unido a la manguera o a la válvula) | Plástico resistente al calor | 1 | 1 |

| 9 | Agente extintor ABC | Polvo químico seco (fosfato monoamónico, sulfato de amonio) | Polvo químico norma IRAM 3569 | 5 kg | 10 kg |

| 10 | Sello de seguridad | Precinto que evita uso no autorizado | Plástico termoencogible / cable de nylon | 1 | 1 |

| 11 | Etiqueta técnica | Marca, instrucciones, clase de fuego, normas, presión, fecha de carga y vto | Vinilo adhesivo resistente | 1 | 1 |

Especificaciones Técnicas.

Las especificaciones técnicas de los matafuegos de 5 y 10 kg son las siguientes.

| Capacidad | 5 kg | 10 kg |

| Peso bruto | 8,450 Kg | 15,500 Kg |

| Altura | 466 mm | 630 mm |

| Ancho | 159 mm | 179 mm |

| Profundidad | 245 mm | 255 mm |

| Presión de ensayo | 3,5 Mpa | 3,5 Mpa |

| Presión de servicio | 1,4 Mpa | 1,4 Mpa |

| Rango de temp de operación | -25° C a +60°C | -25° C a +60°C |

| Tiempo de descarga mínimo | 10 seg | 17 seg |

Normas Aplicables.

1. Norma IRAM 3517-1 (obligatoria)

"Extintores portátiles — Parte 1: Requisitos generales"

Define requisitos de diseño, materiales, pruebas de presión, compatibilidad del agente extintor, etiquetado, e instrucciones de uso. Incluye protocolos de prueba para durabilidad, corrosión, hermeticidad y resistencia mecánica. Todo extintor fabricado o vendido en Argentina debe estar certificado bajo esta norma.

Podemos hallarla en: https://www.iram.org.ar/

2. Resolución 349/07 de la Secretaría de Comercio Interior

"Reglamentación técnica obligatoria para extintores portátiles"

Regula fabricación, comercialización y recarga en todo el país. Establece la obligatoriedad de certificación de calidad. Obliga a que las empresas estén registradas como fabricantes o recargadoras habilitadas. Define sanciones por incumplimiento.

Obligaciones legales para fabricantes.

- Certificación IRAM 3517-1 + Resolución 349/07.

- Registro como fabricante y/o recargador ante organismos oficiales.

- Control de calidad interno (pruebas hidrostáticas, peso, presión, estanqueidad).

- Etiquetado obligatorio: datos del fabricante, número de serie, presión, fecha de carga, fecha de vencimiento, instrucciones, clase de fuego.

- Manual de usuario con cada unidad.

Características condición del Producto.

Plan de Ensayos.

A partir de las especificaciones técnicas detalladas y las normativas vigentes, es indispensable establecer un sistema de control riguroso. Para ello, se implementa un Plan de Ensayos que garantiza la calidad del producto en cada etapa crítica del proceso. Estas pruebas se incluyen dentro del proceso productivo y se expondrán junto con él. A continuación se resumen sus objetivos dentro de una estructura sistemática:

- Prueba Hidráulica: validación de la integridad del recipiente mediante sobrepresión con agua. Se realiza una vez ensamblado el cuerpo del matafuego.

- Test de Presurización y Pérdidas: consiste en la verificación de la presión interna y detección de posibles fugas de gas propulsor, asegurando la hermeticidad del conjunto.

- Control Final de Calidad: donde se revisa el estado del producto terminado, la documentación del lote y la trazabilidad. Esta instancia forma parte del aseguramiento general del proceso.

Los matafuegos terminados serán comercializados en cajas individuales, tanto los de 5kg como los de 10kg.

Acondicionamiento del Producto

El emprolijamiento (acondicionamiento) del cilindro, puede incluir limpieza superficial, rebabado y verificación dimensional, previo a su envío al proceso de pintura. La pintura del matafuego no se realiza en planta, sino que es tercerizada; por lo tanto, el recipiente regresa a la fábrica ya pintado.

Definición del Proceso de Producción.

Superadas las instancias de diseño y control normativo, se describe a continuación el proceso productivo completo, desde la recepción de materias primas hasta la entrega del producto terminado.

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

La fabricación de los matafuegos de 5 y 10 kilogramos con polvo químico ABC se lleva a cabo dentro de la planta industrial a partir de la transformación de insumos metálicos y químicos. El proceso comienza con la recepción de la chapa de acero, que constituye la materia prima principal para el cuerpo del cilindro. Esta chapa es sometida a un proceso de corte, en el cual se obtienen piezas con las dimensiones necesarias para ser transformadas. A continuación, se realiza el plegado o cilindrado, donde la chapa cortada adquiere su forma tubular característica. Luego, se efectúa la soldadura longitudinal, que une los bordes del cilindro asegurando la estanqueidad y la resistencia estructural.

Una vez conformado el cuerpo, se procede a una inspección visual, en la que se verifica la calidad del soldado y la correcta conformación geométrica de la pieza. En paralelo, se trabaja sobre la cúpula y el fondo del matafuego. Estas partes son fabricadas a partir de piezas metálicas embutidas y cortadas mediante procesos de embutido y corte, para luego ser inspeccionadas visualmente. Las cúpulas y fondos limpios son ensamblados mediante soldadura general, en la cual se integran con el manguito y el cuerpo ya formado.

El conjunto estructural resultante es sometido a una prueba hidráulica, que consiste en llenar el cilindro con agua y someterlo a presión interna para verificar su resistencia y hermeticidad. Superada esta etapa, se realiza el emprolijamiento (acondicionamiento) del cilindro, que puede incluir limpieza superficial, rebabado y verificación dimensional, previo a su envío al proceso de pintura. La pintura del matafuego no se realiza en planta, sino que es tercerizada; por lo tanto, el recipiente regresa a la fábrica ya pintado.

Con el cilindro listo, se lleva a cabo la carga de polvo, etapa en la cual se introduce el agente extintor ABC mediante tolvas y balanzas, en la cantidad correspondiente según el modelo (5 o 10 kg). Posteriormente, se realiza el montaje, donde se integran los componentes funcionales del equipo, incluyendo válvula, manómetro, caño de pesca y otras piezas provistas por terceros. Luego, se realiza el presurizado, que consiste en la inyección de gas propulsor al interior del cilindro para que el matafuego quede operativo.

A continuación, el equipo es sometido al test de pérdidas, que permite detectar fugas en conexiones y uniones mediante instrumentos de medición y control de presión. Una vez comprobada la hermeticidad, se procede al etiquetado, en el que se colocan las etiquetas reglamentarias y la información técnica correspondiente. Luego se realiza el ensamble final, que incluye la colocación de la manguera con tobera, pieza que llega armada desde un proveedor y se acopla al conjunto válvula-cilindro.

Como etapa final, el producto pasa por una inspección de calidad, donde se revisa el funcionamiento, el estado externo, el etiquetado y los registros de trazabilidad. Finalmente, el matafuego aprobado es derivado al sector de almacenamiento, desde donde será despachado según cronograma logístico.

Determinación de las máquinas e instalaciones.

Para ejecutar las etapas previamente descritas se requiere de un conjunto específico de instalaciones y maquinaria, así como de condiciones adecuadas de seguridad industrial en planta.

Especificaciones técnicas de las máquinas

El correcto dimensionamiento físico de la planta industrial no sólo requiere identificar las etapas del proceso productivo, sino también definir con precisión qué maquinarias serán necesarias, sus características técnicas, tiempos de operación y requerimientos energéticos. A continuación, se presenta una tabla detallada con los principales equipos que intervendrán en la fabricación de matafuegos de 5 y 10 kg con polvo químico ABC, incluyendo información clave sobre su función, capacidad, consumo de recursos, mantenimiento y medidas de seguridad asociadas. Esta información permite evaluar tanto la viabilidad técnica como operativa del proyecto, además de ser fundamental para la planificación de espacios, provisión de energía y protocolos de seguridad en planta.

| Máquina | Función | Capacidad | Tiempo por unidad | Consumo eléctrico | Consumo de agua | Mantenimiento | Seguridad |

| Prensa hidráulica de embutido | Formado del fondo y cúpula (10 kg) | 100 toneladas, hasta 1000 piezas/día | 30 segundos | 12 kWh/hora (motor 7.5 HP) | No aplica (aceite hidráulico) | Cambio de aceite cada 600 h, juntas cada 200 h | Cabina de protección, sistema bimanual, protectores auditivos |

| Cilindradora y soldadora longitudinal | Formado del cuerpo cilíndrico y soldadura MIG | Chapa hasta 2 mm, longitud 50 cm | 90 segundos | 9 kWh/hora (3 HP cilindradora + 3 HP soldadora) | No requiere | Cambio de rodillos cada 1500 u, limpieza diaria | Máscara de soldar, guantes dieléctricos, campana extractora |

| Estación de soldadura final | Soldado final de fondo, cúpula y manguito | Soldadora MIG 250A | 120 segundos | 7 kWh/hora | No aplica | Revisión cables y boquillas diaria, ventilación forzada | Pantalla de protección, mascarilla, procedimiento obligatorio |

| Banco de prueba hidráulica | Prueba de presión del cilindro | 4 unidades simultáneamente, hasta 30 bar | 4 minutos | 2 kWh/hora (motor bomba 1 HP) | 4 litros/unidad en circuito cerrado | Revisión válvulas semanal, calibración mensual | Escudo acrílico, corte automático, señalización |

| Sistema de carga de polvo químico | Carga del polvo ABC | 5 o 10 kg según modelo | 45 segundos | 1.5 kWh/hora | No aplica | Limpieza diaria del embudo, control de celdas de carga | Mascarilla antipolvo, guantes, ventilación forzada |

| Compresor de presurización | Inyección de nitrógeno al matafuego | 14 a 18 bar | 1 minuto | 3 kWh/hora (compresor 5 HP) | No aplica | Presostatos y filtros semanalmente | Zona cerrada, alarma sobrepresión, presión digital |

| Herramientas neumáticas | Ajuste de válvulas y componentes | Uso manual en línea de producción | 60 a 90 segundos | Asociado al compresor | No aplica | Lubricación diaria, control presión semanal | Antirretorno de aire, gafas, guantes |

| Estación de paletizado y embalaje | Agrupado y embalaje de unidades | 1 pallet (10 unidades) cada 3 minutos | 3 minutos/pallet | 1 kWh/hora (filmadora + apilador) | No requiere | Limpieza de rodillos, revisión de corte mensual | Piso antideslizante, sensores, calzado reforzado |

Dependiendo la tarea, habrá obligatoriedad de la utilización de elementos de protección personal (EPP), como por ejemplo: botas de seguridad, guantes de corte y de soldadura, máscaras para pintura y soldadura, protectores auditivos en corte y prensado y ropa ignífuga en sectores críticos.

Finalmente, toda la planta deberá contar con una señalización normalizadas, se deberá contar con, zonas de paso libre, sectores ruidosos, salidas, equipos de emergencia, pisos antideslizantes y buena iluminación.

Cálculos

Balance Anual de Materiales

A continuación, se presenta un cuadro que resume el proceso operativo, indicando las cantidades de materia prima necesarias, expresadas en toneladas, en estado de régimen.

| Seccion Operativa | Desperdicios (t/año) | Desperdicios (%) | |||

|---|---|---|---|---|---|

| Recuperables | No recuperables | % recuperable | % no recuperable | ||

| 1 | Corte/Embutido | 0,00 | 22,04 | 0,00% | 16,54% |

| 2 | Plegado | 0,00 | 0,00 | 0,00% | 0,00% |

| 3 | Soldadura Long. | 0,00 | 0,00 | 0,00% | 0,00% |

| 4 | Soldadura Mang. | 0,00 | 0,00 | 0,00% | 0,00% |

| 5 | Embutido Fondo | 0,00 | 0,00 | 0,00% | 0,00% |

| 6 | Soldado en Cam. | 0,00 | 0,00 | 0,00% | 0,00% |

| 7 | Prueba Hidraulica | 0,00 | 0,00 | 0,00% | 0,00% |

| 8 | Emprolijado | 0,00 | 0,00 | 0,00% | 0,00% |

| 9 | Carga | 0,00 | 0,00 | 0,00% | 0,00% |

| 10 | Montaje | 0,00 | 0,00 | 0,00% | 0,00% |

| 11 | Presurizado | 0,00 | 0,00 | 0,00% | 0,00% |

| 12 | Test de Perdidas | 0,00 | 0,00 | 0,00% | 0,00% |

| 13 | Etiquetado | 0,00 | 0,00 | 0,00% | 0,00% |

| 14 | Ensamble Mang | 0,00 | 0,00 | 0,00% | 0,00% |

| 0,00% | 16,54% | ||||

Estimación de desperdicios

Los desperdicios resultan de los cálculos efectuados en función de los discos requeridos para el conformado de la chapa cilíndrica del cuerpo del matafuego y para el embutido de la cúpula y la base. En todos los casos el insumo es Acero SAE 1010, el cuál

| Chapa de Acero (Cupula y Base) | ||

|---|---|---|

| Ancho | 270 | mm |

| Largo | 270 | mm |

| Espesor | 1,20 | mm |

| Peso Específico | 7,87 | g/cm3 |

| Volúmen Chapa | 87480,00 | mm3 |

| Volúmen Desp 5Kg | 47133,28 | mm3 |

| Peso Chapa | 0,68847 | kg |

| Peso Desp 5Kg | 0,37094 | kg |

Matafuego de 5kg

Cálculos para el desperdicio en cm2 a partir del embutido de la cúpula y base.

| Embutido Cúpula 5Kg | Embutido Base 5Kg | |||||

|---|---|---|---|---|---|---|

| h total | 60 | mm | h total | 30 | mm | |

| h circunferencia | 40 | mm | h circunferencia | 30 | mm | |

| h borde | 20 | mm | h borde | 30 | mm | |

| Diametro Pza Final | 150 | mm | Diametro Pza Final | 150 | mm | |

| Diam. Agujero Valvula | 45 | mm | ||||

| Calculo Diam. Base | 201,25 | mm | ||||

| Calculo Diam. Cupula | 215,64 | mm | Diam. Final Chapa | 261,25 | mm | |

| Diam. Final Chapa | 255,64 | mm | ||||

| Area Chapa | 72900,00 | mm2 | ||||

| Area Chapa | 72900,00 | mm2 | Area Disco Embutido | 53604,65 | mm2 | |

| Area Agujero | 1590,43 | mm2 | Peso Disco Emb | 0,506 | kg | |

| Area Disco Embutido | 51327,19 | mm2 | Desperdicio | 19295,35 | mm2 | |

| Peso Disco Emb | 0,485 | kg | 1929,54 | cm2 | ||

| Desperdicio | 19982,38 | mm2 | ||||

| 1998,24 | cm2 | |||||

Cálculos para el desperdicio en unidades de masa para el cuerpo, cúpula y base

| Chapa de Acero (Cupula y Base) | ||

|---|---|---|

| Ancho | 270 | mm |

| Largo | 270 | mm |

| Espesor | 1,20 | mm |

| Peso Específico | 7,87 | g/cm3 |

| Volúmen Chapa | 87480,00 | mm3 |

| Volúmen Desp 5Kg | 47133,28 | mm3 |

| Peso Chapa | 0,68847 | kg |

| Peso Desp 5Kg | 0,37094 | kg |

| Chapa de Acero (Cuerpo 5Kg) | ||

| Ancho | 500 | mm |

| Largo | 400 | mm |

| Espesor | 1,20 | mm |

| Peso Específico | 7,87 | g/cm3 |

| Volúmen Chapa | 240000,00 | mm3 |

| Peso Chapa | 1888,8 | g |

| 1,8888 | kg | |

| 0,0018888 | tn | |

| Ancho de corte | 29 | mm |

| Volúmen del corte | 13920 | mm3 |

| Peso Corte | 109,5504 | g |

| 0,1095504 | tn | |

Para el caso del embutido de ambas chapas cuadradas de 270mm de lado, se promedia un 26,94% de desperdicios, mientras que para el caso del insumo rectangular de 500x400mm utilizado en el cuerpo se obtiene un desperdicio del 5,80% debido al corte necesario para la el plegado. Ponderando estos desperdicios en relación al peso de los insumos necesarios para cada proceso, esto genera un ponderado de 14,7% de desperdicios.

Matafuego de 10kg

Cálculos para el desperdicio en cm2 a partir del embutido de la cúpula y base del matafuego de 10kg

| Embutido Cúpula 10Kg | Embutido Base 10Kg | |||||

|---|---|---|---|---|---|---|

| h total | 80 | mm | h total | 30 | mm | |

| h circunferencia | 60 | mm | h circunferencia | 30 | mm | |

| h borde | 20 | mm | h borde | 30 | mm | |

| Diametro Pza Final | 200 | mm | Diametro Pza Final | 180 | mm | |

| Diam. Agujero Valvula | 45 | mm | ||||

| Calculo Diam. Cupula | 232,38 | mm | ||||

| Calculo Diam. Cupula | 296,65 | mm | Diam. Final Chapa | 292,38 | mm | |

| Diam. Final Chapa | 336,65 | mm | ||||

| Area Chapa | 115600,00 | mm2 | ||||

| Area Chapa | 115600,00 | mm2 | Area Disco Base | 67140,6 | mm2 | |

| Area Agujero | 1590,43 | mm2 | Peso Disco Emb | 0,634 | kg | |

| Area Disco Embutido | 89011,7 | mm2 | Desperdicio | 48459,40 | mm2 | |

| Peso Disco Emb | 0,841 | kg | 4845,94 | cm2 | ||

| Desperdicio | 24997,87 | mm2 | ||||

| 2499,79 | cm2 | |||||

Cálculos para el desperdicio en unidades de masa para el cuerpo, cúpula y base

| Chapa de Acero (Cupula y Base) | ||

|---|---|---|

| Ancho | 340 | mm |

| Largo | 340 | mm |

| Espesor | 1,40 | mm |

| Peso Específico | 7,87 | g/cm3 |

| Volúmen Chapa | 161840,00 | mm3 |

| Volúmen Desp 10Kg | 102840,18 | mm3 |

| Peso Chapa | 1,27368 | kg |

| Peso Desp 10Kg | 0,80935 | kg |

| Chapa de Acero (Cuerpo 10kg) | ||

| Ancho | 600 | mm |

| Largo | 400 | mm |

| Espesor | 1,40 | mm |

| Peso Específico | 7,87 | g/cm3 |

| Volúmen Chapa | 336000,00 | mm3 |

| Peso Chapa | 2644,32 | g |

| 2,64432 | kg | |

| 0,00264432 | tn | |

| Ancho de corte | 50 | mm |

| Volúmen del corte | 28000 | mm3 |

| Peso Corte | 220,36 | g |

| 0,22036 | kg | |

Para el caso del embutido de ambas chapas cuadradas de 340mm de lado, se promedia un 31,77% de desperdicios, mientras que para el caso del insumo rectangular de 500x400mm utilizado en el cuerpo se obtiene un desperdicio del 8,33% debido al corte necesario para la el plegado. Ponderando estos desperdicios en relación al peso de los insumos necesarios para cada proceso, esto genera un ponderado de 19,8% de desperdicios.

Ritmo de trabajo

Se determina el siguiente esquema de trabajo para la producción anual:

| Feriados Obligatorios | 15 | días |

|---|---|---|

| Días de vacaciones | 10 | días |

| Días no laborales | 104 | días |

| dias activos / año | 236 | dias |

| horas activas / año | 1888 | hs |

Capacidad Real por Sección Operativa

| Secciones | Cap teórica/máquina x hora (tn) | Horas activas/año | Cap teórica/máquina x año (tn) | Rendimiento operativo % | Capacidad real/año |

|---|---|---|---|---|---|

| Corte/Embutido | 0,1949 | 1888 | 367,89 | 99,00% | 364,21 |

| Cilindrado | 0,1308 | 1888 | 247,03 | 99,00% | 244,56 |

| Soldadura Long. | 0,1308 | 1888 | 247,03 | 99,00% | 244,56 |

| Soldadura Mang. | 0,2511 | 1888 | 474,01 | 95,00% | 450,31 |

| Embutido Fondo | 0,1443 | 1888 | 272,40 | 100,00% | 272,40 |

| Soldado en Cam. | 0,0962 | 1888 | 181,60 | 99,00% | 179,78 |

| Prueba Hidraulica | 0,1539 | 1888 | 290,56 | 95,00% | 276,03 |

| Emprolijado | 0,3847 | 1888 | 726,40 | 100,00% | 726,40 |

| Carga | 0,0962 | 1888 | 181,60 | 100,00% | 181,60 |

| Montaje | 0,1282 | 1888 | 242,13 | 100,00% | 242,13 |