Diferencia entre revisiones de «2025/Grupo1/DimensionamientoFisico»

mSin resumen de edición |

|||

| (No se muestran 69 ediciones intermedias de 5 usuarios) | |||

| Línea 3: | Línea 3: | ||

Además, optamos por un parque industrial, ya que los mismos tienen las instalaciones ya necesarias de alimentación energética y agua para la planta. | Además, optamos por un parque industrial, ya que los mismos tienen las instalaciones ya necesarias de alimentación energética y agua para la planta. | ||

[[Archivo:Localización Planta.png|centro|miniaturadeimagen| | [[Archivo:Localización Planta.png|centro|miniaturadeimagen|1091x1091px]] | ||

== 2. Definición Técnica del Producto. == | == 2. Definición Técnica del Producto. == | ||

| Línea 19: | Línea 19: | ||

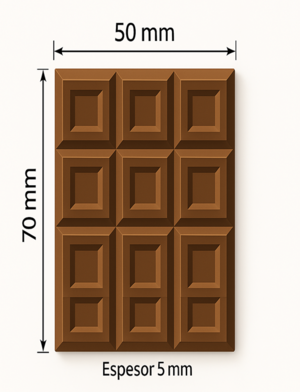

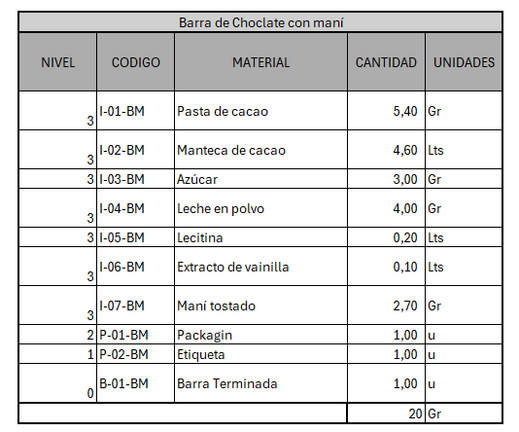

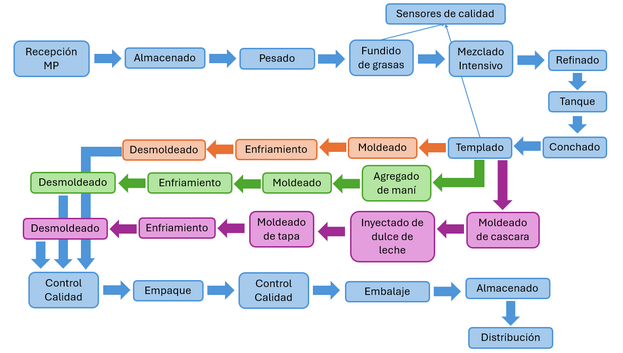

=== 2.2 Listado de Materiales (BOM). === | === 2.2 Listado de Materiales (BOM). === | ||

[[Archivo: | [[Archivo:BL.png|centro|506x506px|sinmarco]] | ||

[[Archivo: | [[Archivo:BM.png|centro|519x519px|sinmarco]] | ||

[[Archivo: | [[Archivo:BD.png|centro|525x525px|sinmarco]] | ||

=== 2.3 Especificaciones Técnicas. === | === 2.3 Especificaciones Técnicas. === | ||

| Línea 161: | Línea 161: | ||

* No debe presentar fugas del relleno ni grietas en la cobertura. | * No debe presentar fugas del relleno ni grietas en la cobertura. | ||

=== 2.6 Plan de ensayos. | === 2.6 Plan de ensayos. === | ||

El objetivo principal de armar un plan de ensayos es definir una cantidad de pruebas que aseguren la calidad, seguridad e idoneidad del producto final, además, de cumplir las normativas locales, en nuestro caso el ANMAT en Argentina. | El objetivo principal de armar un plan de ensayos es definir una cantidad de pruebas que aseguren la calidad, seguridad e idoneidad del producto final, además, de cumplir las normativas locales, en nuestro caso el ANMAT en Argentina. | ||

| Línea 171: | Línea 171: | ||

El Código Alimentario Argentino (CAA) define valores mínimos o rangos permitidos lo cual utilizaremos como base legal para los valores de humedad, cenizas, solidos no grasos de cacao, grasas totales y azucares. | El Código Alimentario Argentino (CAA) define valores mínimos o rangos permitidos lo cual utilizaremos como base legal para los valores de humedad, cenizas, solidos no grasos de cacao, grasas totales y azucares. | ||

El pH, punto de fusión (temperatura a la que la grasa del chocolate), índice de peróxidos y actividad de agua (Aw) no están regulados directamente por el Código Alimentario Argentino (CAA) pero se pueden obtener valores de referencia de literaturas técnicas como el | El pH, punto de fusión (temperatura a la que la grasa del chocolate), índice de peróxidos y actividad de agua (Aw) no están regulados directamente por el Código Alimentario Argentino (CAA) pero se pueden obtener valores de referencia de literaturas técnicas como el libro de A.A. Beckett – Industrial Chocolate Manufacture and Use<ref><nowiki>https://download.e-bookshelf.de/download/0000/5986/29/L-G-0000598629-0002363255.pdf</nowiki></ref> o el Codex Alimentarius CAC/GL 23-1997<ref>https://www.argentina.gob.ar/normativa/nacional/disposici%C3%B3n-7730-2011-190064/texto</ref>''.'' | ||

* Análisis Microbiológicos: | |||

* Análisis | |||

El análisis microbiológico se realiza para detectar, identificar y cuantificar microorganismos que puede existir en el producto para determinar la seguridad del producto, su vida útil y la calidad sanitaria. | El análisis microbiológico se realiza para detectar, identificar y cuantificar microorganismos que puede existir en el producto para determinar la seguridad del producto, su vida útil y la calidad sanitaria. | ||

El recuento total de aerobios mesófilos, mohos y levaduras, | El recuento total de aerobios mesófilos, mohos y levaduras, se realiza con la ISO 6579 (Salmonella)<ref><nowiki>https://www.argentina.gob.ar/sites/default/files/verificacion_intralaboratorio_de_la_norma_iso_6579_metodo_horizontal_para_la_deteccion_de_salmonella_spp._en_formula_en_polvo_para_lactantes_articulo_3_no2.pdf</nowiki></ref> e ISO 21527 (mohos y levaduras)<ref>https://www.eurolab.net/es/testler/mikrobiyolojik-testler/iso-21527-gida-ve-hayvan-yemlerinin-mikrobiyolojisi-maya-ve-kuflerin-sayimi-icin-yatay-yontem/</ref>. Se analizan los siguientes microorganismos: | ||

* Coliformes totales y fecales. | * Coliformes totales y fecales. | ||

| Línea 187: | Línea 183: | ||

* Salmonella (ausencia en 25 g). | * Salmonella (ausencia en 25 g). | ||

* Listeria monocytogenes (si aplica). | * Listeria monocytogenes (si aplica). | ||

'''Análisis sensoriales:''' | '''Análisis sensoriales:''' | ||

* Cata de sabor, textura, aroma, color, apariencia. | * Cata de sabor, textura, aroma, color, apariencia. | ||

* Panel entrenado o consumidores. | * Panel entrenado o consumidores. | ||

| Línea 219: | Línea 210: | ||

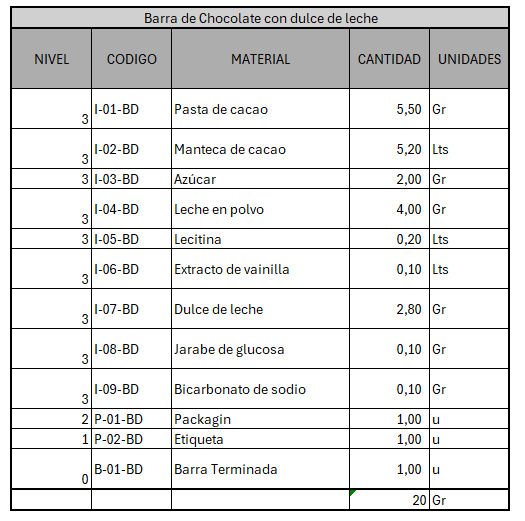

Producto terminado: Se armarán pallets de producto terminado que contarán con cajas de dimensión 28,5 cm x 15,5 cm x 2 cm, cada pallet del tipo europeo podrá contar con 20 cajas por capa con una altura de 75 capas lo que da un total de 1.500 cajas por pallet. Dichos pallets estarán envueltos en Film Stretch y serán llevados al almacén de producto terminado el cual estará a una temperatura de 20ºC. | Producto terminado: Se armarán pallets de producto terminado que contarán con cajas de dimensión 28,5 cm x 15,5 cm x 2 cm, cada pallet del tipo europeo podrá contar con 20 cajas por capa con una altura de 75 capas lo que da un total de 1.500 cajas por pallet. Dichos pallets estarán envueltos en Film Stretch y serán llevados al almacén de producto terminado el cual estará a una temperatura de 20ºC. | ||

[[Archivo:CAJA .png|centro| | [[Archivo:CAJA .png|centro|428x428px|sinmarco]] | ||

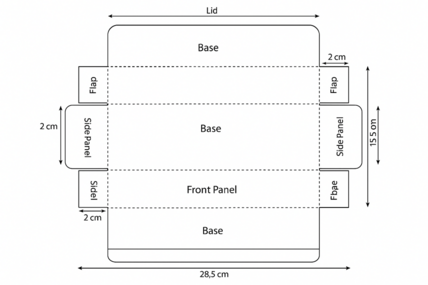

== 3. Definición del Proceso de Producción. == | == 3. Definición del Proceso de Producción. == | ||

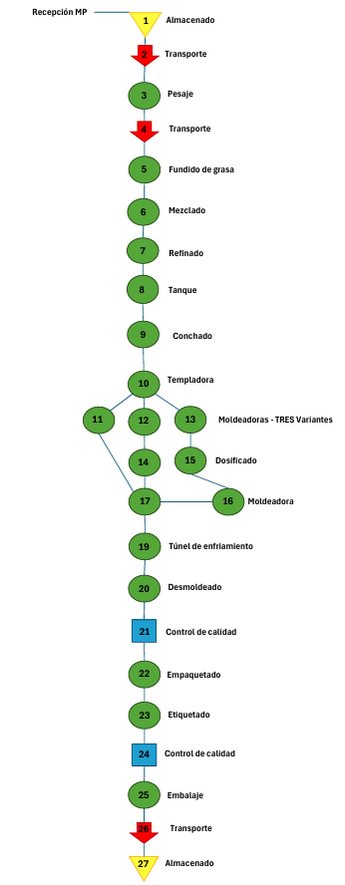

=== 3.1 Diagrama de Flujo de Fabricación y Control. === | === 3.1 Diagrama de Flujo de Fabricación y Control. === | ||

[[Archivo: | [[Archivo:DIAGRAMA T.png|centro|sinmarco|623x623px]] | ||

=== 3.1.1 Cursograma === | |||

[[Archivo:Curso .png|centro|sinmarco|887x887px]] | |||

== 3.2 Descripción de cada etapa del proceso productivo. == | == 3.2 Descripción de cada etapa del proceso productivo. == | ||

| Línea 256: | Línea 251: | ||

Esto se realiza en un molino de rodillos o una refinadora, que tritura el material mientras lo dispersa en la grasa. | Esto se realiza en un molino de rodillos o una refinadora, que tritura el material mientras lo dispersa en la grasa. | ||

'''4. Conchado''' | '''4. Tanques''' | ||

El objetivo del tanque es almacenar y mantener en temperatura el chocolate mientras se acumulan los 2000L necesarios para el lote. | |||

'''5. Conchado''' | |||

Proceso de agitación prolongada y controlada a temperaturas de entre 45–80 °C, durante varias horas (a | Proceso de agitación prolongada y controlada a temperaturas de entre 45–80 °C, durante varias horas (Nuestra Maquina va 4hs a 8hs). | ||

<u>Este paso cumple varias funciones clave:</u> | <u>Este paso cumple varias funciones clave:</u> | ||

| Línea 266: | Línea 265: | ||

* Mejora de la fluidez, afinando aún más la dispersión. | * Mejora de la fluidez, afinando aún más la dispersión. | ||

''' | '''6. Templado''' | ||

Aquí se realiza la cristalización controlada de la manteca de cacao. | Aquí se realiza la cristalización controlada de la manteca de cacao. | ||

| Línea 274: | Línea 273: | ||

Esto es crucial para lograr una barra con textura firme, brillo superficial y buen "snap" (quiebre limpio). | Esto es crucial para lograr una barra con textura firme, brillo superficial y buen "snap" (quiebre limpio). | ||

''' | '''7. Moldeo''' | ||

El chocolate templado se vierte en moldes con la forma deseada. | El chocolate templado se vierte en moldes con la forma deseada. | ||

| Línea 282: | Línea 281: | ||

'''''Chocolate con maní:''''' | '''''Chocolate con maní:''''' | ||

''' | '''8. Incorporación de maní tostado''' | ||

Una vez templado el chocolate, se incorpora el maní previamente tostado y enfriado. | Una vez templado el chocolate, se incorpora el maní previamente tostado y enfriado. | ||

| Línea 292: | Línea 291: | ||

'''''Chocolate con dulce de leche:''''' | '''''Chocolate con dulce de leche:''''' | ||

''' | '''9. Moldeo de la cáscara''' | ||

Se vierte una capa de chocolate templado en los moldes y se distribuye por las paredes del molde (mediante vibración o giro). | Se vierte una capa de chocolate templado en los moldes y se distribuye por las paredes del molde (mediante vibración o giro). | ||

| Línea 298: | Línea 297: | ||

Se deja enfriar parcialmente para que forme una cubierta sólida y uniforme. | Se deja enfriar parcialmente para que forme una cubierta sólida y uniforme. | ||

''' | '''10. Dosificado con dulce de leche''' | ||

Una vez solidificada la cáscara, se dosa el dulce de leche en el interior del molde. | Una vez solidificada la cáscara, se dosa el dulce de leche en el interior del molde. | ||

| Línea 306: | Línea 305: | ||

Es fundamental que el relleno no llegue al borde del molde, dejando espacio para el cierre. | Es fundamental que el relleno no llegue al borde del molde, dejando espacio para el cierre. | ||

''' | '''11. Cierre con chocolate templado''' | ||

Se vierte otra capa de chocolate templado sobre el relleno para sellar la barra. | Se vierte otra capa de chocolate templado sobre el relleno para sellar la barra. | ||

| Línea 314: | Línea 313: | ||

'''''General:''''' | '''''General:''''' | ||

''' | '''12. Enfriamiento''' | ||

Las barras moldeadas pasan por un túnel de enfriamiento con temperatura progresivamente decreciente. | Las barras moldeadas pasan por un túnel de enfriamiento con temperatura progresivamente decreciente. | ||

| Línea 320: | Línea 319: | ||

Esto permite la solidificación controlada del chocolate sin generar tensiones internas ni defectos como manchas o vetas. | Esto permite la solidificación controlada del chocolate sin generar tensiones internas ni defectos como manchas o vetas. | ||

''' | '''13. Desmoldeo y control de calidad''' | ||

Una vez solidificadas, las barras se desmoldan cuidadosamente. | Una vez solidificadas, las barras se desmoldan cuidadosamente. | ||

| Línea 331: | Línea 330: | ||

* Integridad del producto | * Integridad del producto | ||

''' | '''14. Empaque y etiquetado''' | ||

Las barras se empaquetan automáticamente, utilizando envoltorios adecuados para proteger el chocolate de la luz, humedad y olores. Luego se etiquetan con el número de lote, fecha de producción y vencimiento, y se embalan para distribución. | Las barras se empaquetan automáticamente, utilizando envoltorios adecuados para proteger el chocolate de la luz, humedad y olores. Luego se etiquetan con el número de lote, fecha de producción y vencimiento, y se embalan para distribución. | ||

| Línea 339: | Línea 338: | ||

=== 4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos). === | === 4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos). === | ||

==== Fundidora de Manteca de Cacao | ==== Fundidora de Manteca de Cacao<ref>https://spanish.alibaba.com/product-detail/HUNDOM-500L-1000L-2000L-Single-Layer-1601286596737.html</ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 431: | Línea 383: | ||

|} | |} | ||

==== Mezcladora Intensiva de Ingredientes de Chocolate | ==== Mezcladora Intensiva de Ingredientes de Chocolate<ref>Hundom 500l 1000l 2000l Tanque De Mezcla De Acero Inoxidable De Una Sola Capa - Buy Stainless Steel Mixing Tank 1000l Stainless Steel Mixing Tank 100l 500l Stainless Steel Jacketed Heat Electric Chemical Agitator Mixer Machine With Liquid Mixing Tank Tanks For Milk Product on Alibaba.com</ref><ref>Aunque el enlace de referencia corresponde al mismo modelo base ofrecido por el fabricante, la máquina seleccionada para este proyecto cuenta con una configuración específica para la producción de chocolate, incorporando camisa térmica, aislamiento y control PID, a diferencia de otras versiones más simples destinadas solo a mezclado a temperatura ambiente.</ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 525: | Línea 428: | ||

|- | |- | ||

|'''Dimensiones (L x A x H)''' | |'''Dimensiones (L x A x H)''' | ||

| | |1.20 m x 1.00 m x 1.80 m | ||

|- | |- | ||

|'''Peso aproximado''' | |'''Peso aproximado''' | ||

| Línea 534: | Línea 437: | ||

|} | |} | ||

==== Refinador de Rodillos | ==== Refinador de Rodillos<ref>https://spanish.alibaba.com/p-detail/500-1600425447352.html</ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Parámetro''' | |'''Parámetro''' | ||

| Línea 561: | Línea 464: | ||

|- | |- | ||

|'''Dimensiones aproximadas''' | |'''Dimensiones aproximadas''' | ||

| | |0,85 × 1,2 × 1,2 m | ||

|- | |- | ||

|'''Peso aproximado''' | |'''Peso aproximado''' | ||

| Línea 570: | Línea 473: | ||

|} | |} | ||

==== Molino Refinador Conchador | ==== Tanque de almacenamiento de chocolate<ref>[https://www.chocolatesmachine.com/es/storage-tank/#:~:text=de%20acero%20inoxidable-,Tanque%20de%20almacenamiento%20de%20chocolate%20de%20100%2D2000%20litros%20de,de%20calor%20y%20calentamiento%20uniforme. https://www.chocolatesmachine.com/es/storage-tank/#:~:text=de%20acero%20inoxidable-,Tanque%20de%20almacenamiento%20de%20chocolate%20de%20100%2D2000%20litros%20de,de%20calor%20y%20calentamiento%20uniforme.]</ref> ==== | ||

{| class="wikitable" | |||

!Parámetro | |||

!Detalle | |||

|- | |||

|'''Modelo''' | |||

|LG-CG2000 | |||

|- | |||

|'''Capacidad máxima''' | |||

|2000 L | |||

|- | |||

|'''Velocidad (rpm)''' | |||

|23,5 rpm | |||

|- | |||

|'''Potencia del motor''' | |||

|3,0 kW | |||

|- | |||

|'''Potencia de calefacción eléctrica''' | |||

|9 kW | |||

|- | |||

|'''Peso''' | |||

|1500 kg | |||

|- | |||

|'''Dimensiones (Ø × H)''' | |||

|φ1,7 × 2,1 m | |||

|- | |||

|'''Aplicación''' | |||

|Tanque pulmón/almacenamiento de chocolate con agitación y calefacción | |||

|} | |||

==== Molino Refinador Conchador<ref>Refinadores y Conchadoras archivos - DELANI</ref> ==== | |||

{| class="wikitable" | {| class="wikitable" | ||

|'''Parámetro''' | |'''Parámetro''' | ||

| Línea 603: | Línea 536: | ||

|} | |} | ||

==== Templadora | ==== Templadora<ref><nowiki>https://delanitrading.com/producto/templadora-automatica-therminator/</nowiki> </ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 645: | Línea 578: | ||

|} | |} | ||

==== Moldeadora automática de chocolate | ==== Moldeadora automática de chocolate<ref><nowiki>https://delanitrading.com/producto/moldeadora-automatica-de-chocolate-trendy-100/</nowiki> </ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 678: | Línea 611: | ||

|} | |} | ||

==== Túnel de enfriamiento | ==== Túnel de enfriamiento<ref>https://delanitrading.com/producto/tunel-de-enfriado-de-chocolate-frigobelt-100/</ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 711: | Línea 644: | ||

|- | |- | ||

|'''Dimensiones (L x A x H)''' | |'''Dimensiones (L x A x H)''' | ||

| | |6 x 0,9 x 1,6 m | ||

|} | |} | ||

| Línea 765: | Línea 698: | ||

|} | |} | ||

==== Envolvedora/ Empacadora | ==== Envolvedora/ Empacadora<ref>https://delanitrading.com/producto/empacadora-automatica-tipo-almohadilla-chokopack/</ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 795: | Línea 728: | ||

|- | |- | ||

|'''Dimensiones (L x A x H)''' | |'''Dimensiones (L x A x H)''' | ||

| | |4 x 0,95 x 1,5 m | ||

|- | |- | ||

|'''Peso''' | |'''Peso''' | ||

| Línea 801: | Línea 734: | ||

|} | |} | ||

==== Pesadora y etiquetadora | ==== Pesadora y etiquetadora<ref>https://pdf.directindustry.es/pdf/dibal-sa/etiquetadoras-automaticas-serie-ls-3000/71590-746422.html</ref> ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Características''' | |'''Características''' | ||

| Línea 840: | Línea 773: | ||

|- | |- | ||

|'''Dimensiones (L x A x H)''' | |'''Dimensiones (L x A x H)''' | ||

|2 | |2 × 1 × 1,6 m | ||

|- | |- | ||

|'''Peso''' | |'''Peso''' | ||

| Línea 862: | Línea 795: | ||

|Mezcladora intensiva de ingredientes | |Mezcladora intensiva de ingredientes | ||

|10 | |10 | ||

| | |5440 | ||

| | |54.400 | ||

|- | |- | ||

|2 | |2 | ||

| Línea 869: | Línea 802: | ||

|Fundido de manteca de cacao | |Fundido de manteca de cacao | ||

|23,5 | |23,5 | ||

| | |5440 | ||

| | |127.840 | ||

|- | |- | ||

|3 | |3 | ||

| Línea 876: | Línea 809: | ||

|Refinado de rodillos | |Refinado de rodillos | ||

|3 | |3 | ||

| | |5440 | ||

|16. | |16.320 | ||

|- | |- | ||

|4 | |4 | ||

| Línea 883: | Línea 816: | ||

|Conchado | |Conchado | ||

|38,8 | |38,8 | ||

| | |5440 | ||

| | |211.071 | ||

|- | |- | ||

|5 | |5 | ||

| Línea 890: | Línea 823: | ||

|Templado | |Templado | ||

|1,5 | |1,5 | ||

| | |5440 | ||

|8. | |8.160 | ||

|- | |- | ||

|6, 7 y 8 | |6, 7 y 8 | ||

| Línea 897: | Línea 830: | ||

|Moldeo simple / relleno | |Moldeo simple / relleno | ||

|6 | |6 | ||

| | |5440 | ||

|32. | |32.640 | ||

|- | |- | ||

|9 | |9 | ||

| Línea 904: | Línea 837: | ||

|Dosificado de dulce de leche | |Dosificado de dulce de leche | ||

|2 | |2 | ||

| | |5440 | ||

|10. | |10.880 | ||

|- | |- | ||

|10 | |10 | ||

| Línea 911: | Línea 844: | ||

|Enfriamiento | |Enfriamiento | ||

|7 | |7 | ||

| | |5440 | ||

| | |38.080 | ||

|- | |- | ||

|11 y 12 | |11 y 12 | ||

| Línea 918: | Línea 851: | ||

|Empaque y etiquetado | |Empaque y etiquetado | ||

|4 | |4 | ||

| | |5440 | ||

|21. | |21.760 | ||

|} | |} | ||

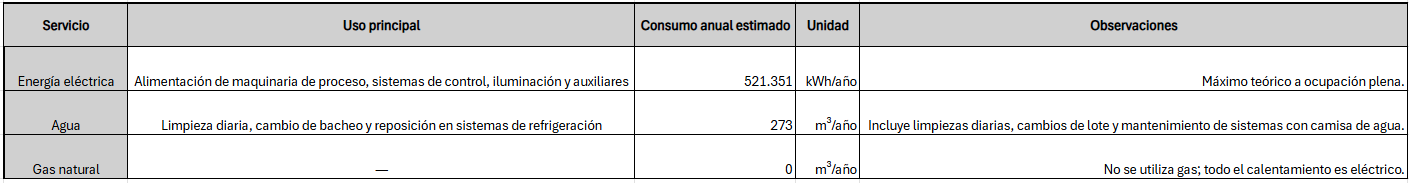

El cuadro anterior representa el consumo energético máximo estimado para cada equipo, calculado en función de una operación continua durante 5.440 horas anuales. Este valor corresponde al escenario de utilización plena de la capacidad instalada de cada máquina. | |||

Sin embargo, en la práctica, no todos los equipos operan al 100 % de su tiempo disponible. Por ello, el consumo real será inferior, y dependerá del porcentaje de ocupación efectiva de cada máquina, que se determinará en el apartado correspondiente al balance de capacidades por sección. | |||

Cabe destacar que todos los equipos que requieren aporte térmico funcionarán con energía eléctrica mediante resistencias o camisas calefaccionadas eléctricas. No se empleará gas natural, por lo que no se contempla consumo de combustible fósil en el proceso productivo. | |||

==== '''Consumo de agua''' ==== | |||

'''Limpieza diaria de equipos de proceso''' | |||

'''-'''Fundidor, mezcladora, refinador, conchadora, templadora, moldeadora, túnel de enfriamiento y dosificadora. | |||

Consumo: 40–60 L por equipo por jornada (promedio 50 L). | |||

10 equipos principales × 50 L/día = '''500 L/día'''. | |||

'''Cambio de bacheo de producto (entre variedades)''' | |||

'''-'''Incluye enjuague rápido para eliminar restos de producto y evitar contaminación cruzada. | |||

Consumo: 20 L por equipo implicado en cambio de producto, con 1 cambio por día. | |||

6 equipos × 20 L/día = '''120 L/día'''. | |||

'''Limpieza general de planta''' | |||

Pisos, áreas de trabajo, drenajes. | |||

Consumo: 150 L por jornada. | |||

'''Reposición en sistemas de refrigeración por camisa de agua''' (pérdidas mínimas)dg4f | |||

Consumo: 0,5 L/hora/equipo con camisa de agua. | |||

4 equipos con camisa × 0,5 L/h × 16 h/día = '''32 L/día'''. | |||

'''Consumo anual de agua''' | |||

802 L/día × 340 días/año = '''272.680 L/año =273 m³/año'''. | |||

[[Archivo:Consumos serv.png|centro|sinmarco|1409x1409px]] | |||

==== '''Mantenimiento, medios de control y sistemas de seguridad''' ==== | ==== '''Mantenimiento, medios de control y sistemas de seguridad''' ==== | ||

| Línea 1100: | Línea 1072: | ||

== 5. Determinación de la evolución de las mercaderías == | == 5. Determinación de la evolución de las mercaderías == | ||

=== | ==== CUADROS TÉCNICOS DEL ANTEPROYECTO DE INGENIERÍA ==== | ||

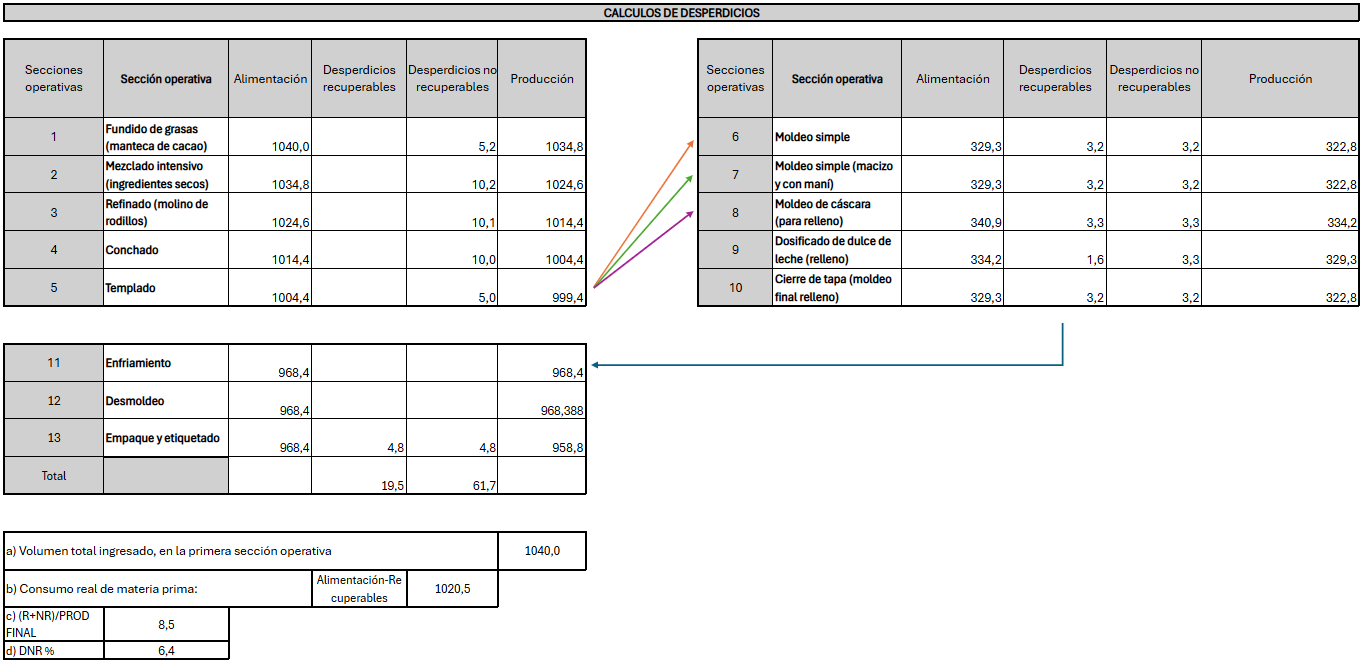

'''Balance Anual de Material – Producción Seccional''' | |||

Según la tecnología seleccionada, la actividad industrial se llevará a cabo mediante trece secciones operativas (mencionadas en el punto 3 de este archivo). En condiciones de régimen, la última de ellas producirán 958.800 kg, lo que es igual a '''958,8 toneladas''' de chocolate al año. | |||

En base a esto, se determinará para un año de operación: | |||

a) El '''volumen total de entrada''' en la primera sección operativa. | |||

b) El '''consumo real de materia prima''', considerando el reingreso de materiales recuperables al proceso. | |||

c) El '''porcentaje de desperdicio operativo''', calculado sobre la producción. | |||

d) El '''porcentaje de desperdicio real''', también en función de la producción. | |||

Para poder realizar esto, primero se detallan los porcentajes de desperdicios recuperables y no recuperables<ref>Cocoa – A guide to trade practices | ITC | |||

Libro: "Industrial Chocolate Manufacture and Use" – S.T. Beckett (Wiley, 4th edition) </ref> de cada sección operativa: | |||

[[Archivo:Rosario.png|centro|sinmarco|970x970px]] | |||

Continuando con esto, se confeccionó el siguiente cuadro que sigue las producciones seccionales desde la producción final (determinada por el plan de ventas) hasta la inicial, considerando sus respectivos desperdicios (todo en toneladas/año). | |||

Los procesos del 6 al 10 corresponden a las operaciones particulares de cada variedad de chocolate producida: chocolate con leche, chocolate con maní y chocolate relleno de dulce de leche. Por este motivo, la producción se divide en tres trenes a partir de la línea principal común (secciones 1 a 5) y luego vuelve a unificarse en la sección 11 (enfriamiento), continuando hasta la obtención del producto terminado. | |||

[[Archivo:Otra imagen 576.png|centro|sinmarco|1364x1364px]] | |||

a) Volumen total ingresado, en la primera sección operativa: 1.040 toneladas al año | |||

b) Consumo real de materia prima: Alimentación-Recuperables= 1.020,5 toneladas al año | |||

c) Porcentaje de desperdicio operativo, en función de producción: 8,5% | |||

d) Porcentaje de desperdicio real, en función de producción: 6,44% | |||

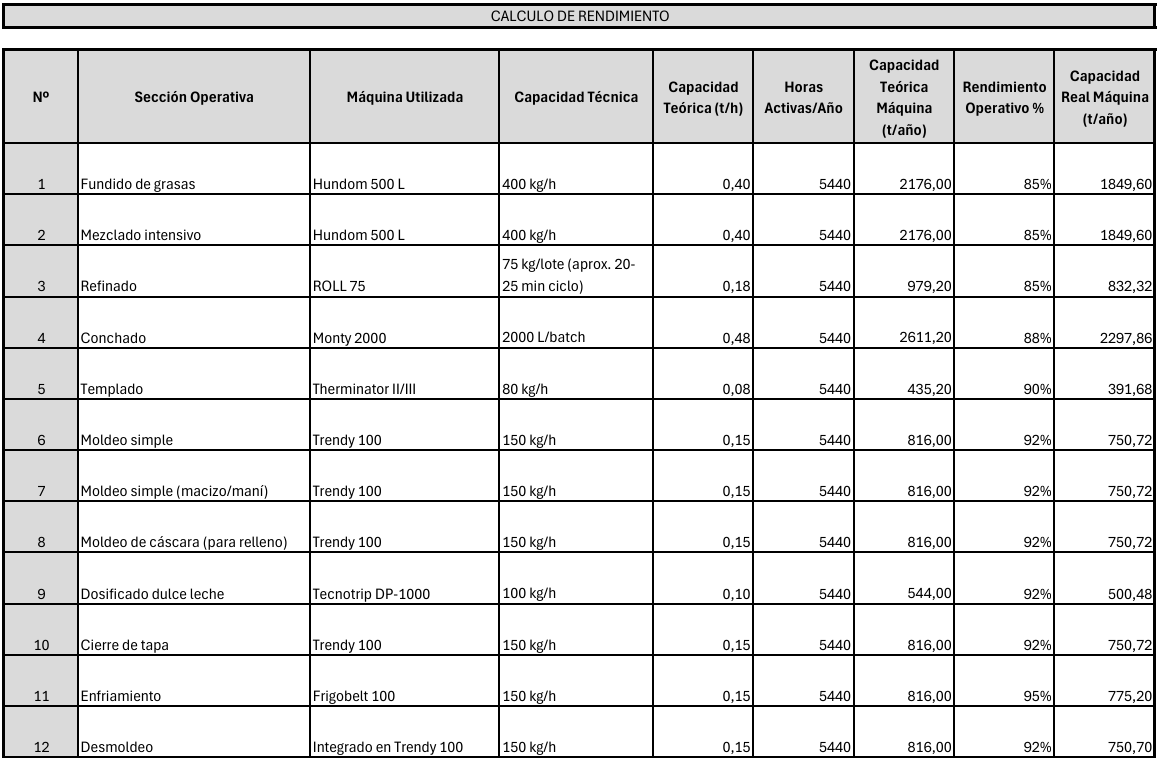

'''Horas trabajadas''' | |||

En este proyecto, las horas de funcionamiento anual de las máquinas se equiparán a la cantidad de horas hombre trabajadas en el año. | |||

Horas activas al año de las máquinas operativas: | |||

Días activos al año: 365-15-10= 340 días al año | |||

365: Total de días del año. | |||

15: Días no laborables por vacaciones. | |||

10: Días de mantenimiento. | |||

Se trabajarán dos turnos de ocho horas, entonces: | |||

Horas activas al año: 340 días/año * 8hs/día * 2 = '''5.440 horas al año''' | |||

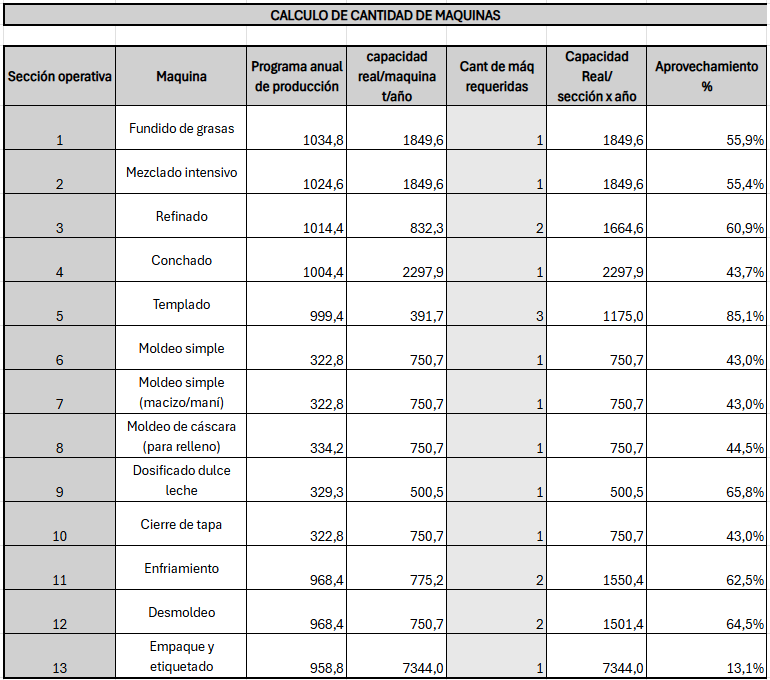

==== Capacidad anual de las máquinas por sección ==== | |||

[[Archivo:Otro cuadro.png|centro|sinmarco|1157x1157px]] | |||

Una vez obtenidas las capacidades, se procede a calcular la cantidad de máquinas requeridas en cada sección operativa | |||

[[Archivo:Cuadro maquina2.png|centro|sinmarco|770x770px]] | |||

Dado que la sección operacional 5 (templado) es la que tiene mayor grado de aprovechamiento, entonces es el cuello de botella del proceso productivo. Teniendo esto en cuenta, la capacidad máxima de dicha sección es 138.157,8 toneladas al año y la capacidad máxima de la línea 124.265,65 toneladas al año. | |||

=== Puesta en Marcha y Estado de Régimen === | === Puesta en Marcha y Estado de Régimen === | ||

| Línea 1128: | Línea 1153: | ||

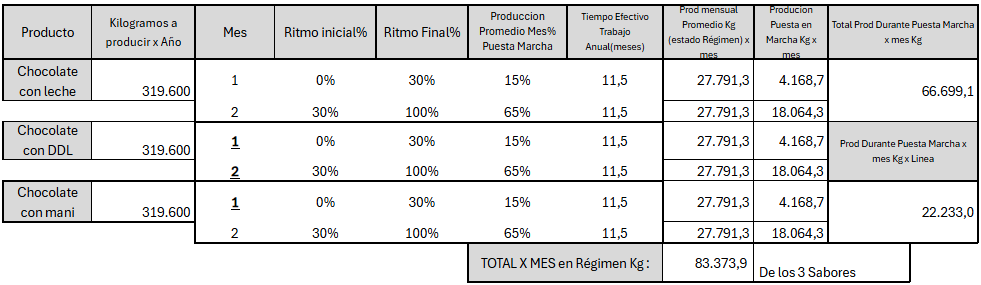

=== Cálculo de Volumen de Producción x Año === | === Cálculo de Volumen de Producción x Año === | ||

Vamos a ver en las tres | Vamos a ver en las tres líneas de producto los cálculos necesarios para la puesta en marcha en los meses 1 y 2 y también la Producción mensual Promedio (Kg) una vez entrado en Estado de Régimen de producción (luego del mes 2) y con el % de Producción Promedio en los correspondientes meses de Puesta en Marcha, se obtendrá las producciones de la puesta en Marcha en Kg en totales y en cada una de las líneas. | ||

[[Archivo:Vol de produccion2.png|centro|sinmarco|981x981px]] | |||

[[Archivo: | |||

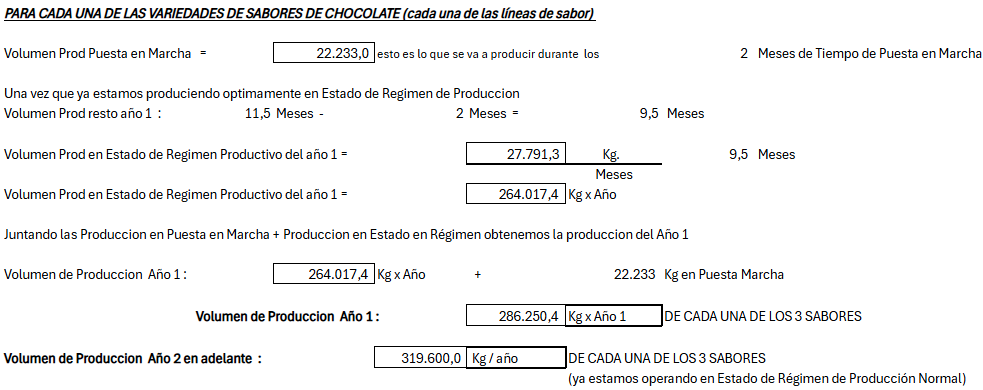

=== Volumen de Producción para el año 1 y para los años 2 en adelante === | === Volumen de Producción para el año 1 y para los años 2 en adelante === | ||

Con los datos obtenidos en la tabla anterior de los Cálculos de Volumen de Producción tanto en Puesta en Marcha durante los 2 meses requeridos como la producción ya entrados en Estado de Régimen de producción normal , pasamos a calcular y mostrar en una tabla como nos quedaría los Volúmenes de Producción anuales tanto para el año 1 como para el año 2 en adelante para cada una de | Con los datos obtenidos en la tabla anterior de los Cálculos de Volumen de Producción tanto en Puesta en Marcha durante los 2 meses requeridos como la producción ya entrados en Estado de Régimen de producción normal, pasamos a calcular y mostrar en una tabla como nos quedaría los Volúmenes de Producción anuales tanto para el año 1 como para el año 2 en adelante para cada una de las líneas y para el total de la producción. | ||

[[Archivo:Otra imagebn6.png|centro|sinmarco|983x983px]] | |||

{| class="wikitable" | |||

| colspan="3" |Cuadro Resumen Volumen de Producción de cada uno de Las Lineas (son 3 sabores) | |||

|- | |||

| | |||

|Año 1 (Kg) | |||

|Año 2 en adelante (kg) | |||

|- | |||

|Volumen Producción x Linea : | |||

|286.250,4 | |||

|319.600,0 | |||

|- | |||

|Volumen Producción Total : | |||

|858.751,3 | |||

|958.800,0 | |||

|} | |||

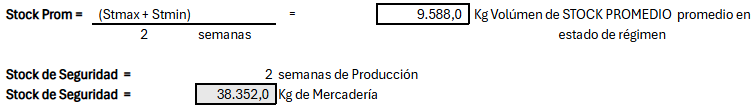

==== '''<big>Stock Promedio de Producto Terminado</big>''' ==== | |||

[[Archivo:Fgbhhgdhnd.png|centro|sinmarco|1598x1598px]] | |||

[[Archivo:Imagefdsgdggds.png|centro|sinmarco|753x753px]] | |||

=== <big>Determinar las Ventas</big> === | |||

==== 1- Determinar las ventas ==== | |||

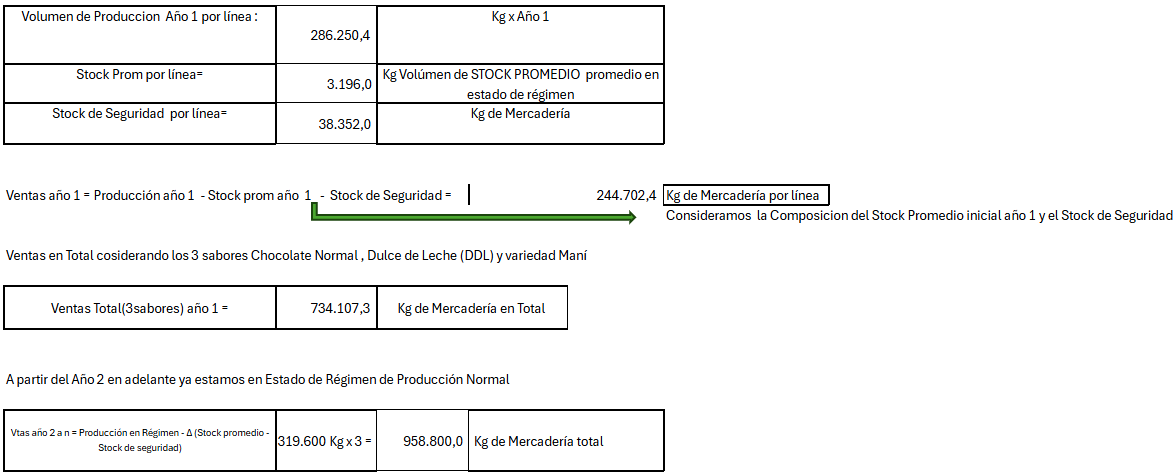

Durante el Primer año vamos a separar el proceso en 2 etapas: Puesta en Marcha y Operación en Régimen, además de la composición del Stock promedio y el Stock de Seguridad. | |||

[[Archivo:Sdvdsfdsdf.png|centro|sinmarco|1174x1174px]] | |||

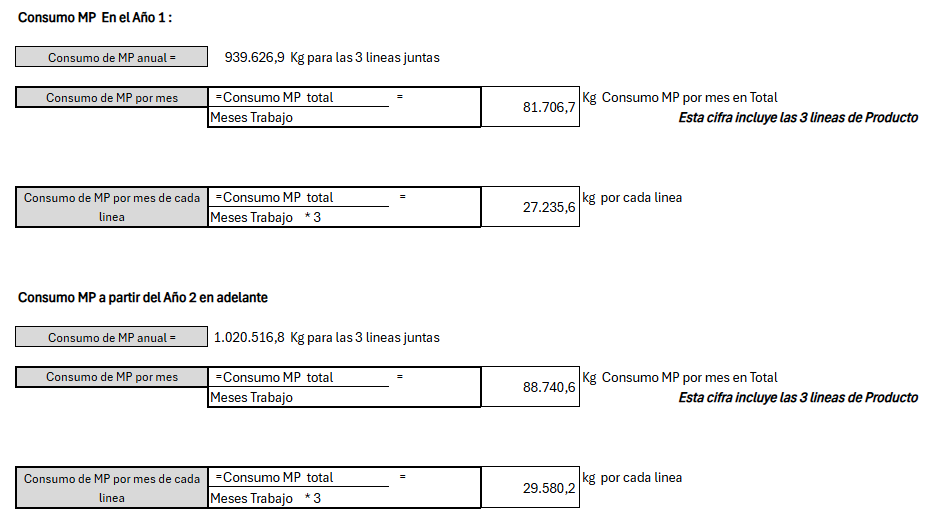

Vamos a determinar los Desperdicios No Recuperables (DNR), utilizando los datos obtenidos en los cálculos anteriores, para obtener el Desperdicio No Recuperable en % y a partir de eso obtener volúmenes de producción de cada línea y el volumen de producción total, tanto para el año 1 como para los años 2 en adelante | |||

Para la puesta en Marcha, el cálculo de desperdicio será de un 150%, esto se debe a las ineficiencias propias del aprendizaje del proceso de producción. Utilizaremos este dato para el cálculo de consumo de Materia Prima en el año 1, durante el periodo de puesta en marcha | |||

[[Archivo:Otro cuDRO de desp.png|centro|sinmarco|1431x1431px]] | |||

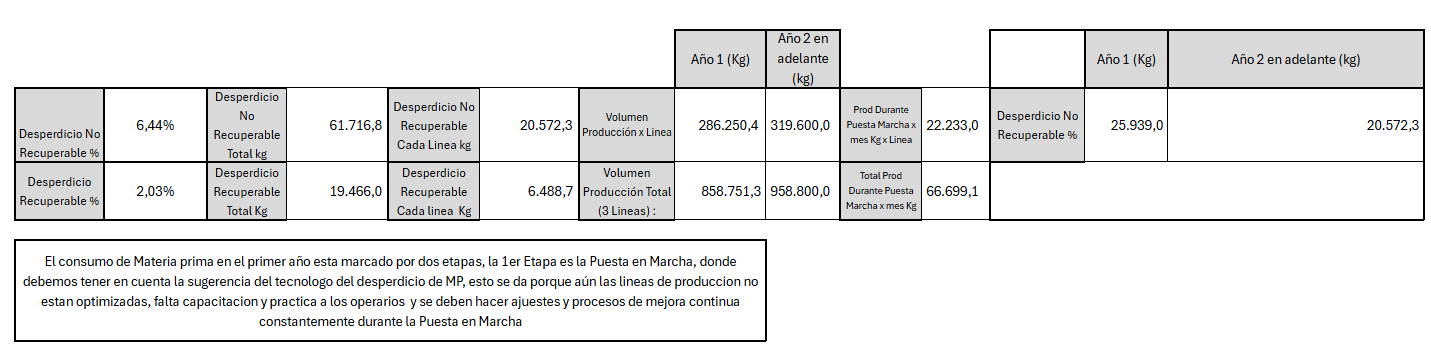

=== Mercadería en curso y semielaborado === | |||

El Consumo de Materia Prima de Mercadería en Proceso , viene dada por la relacion que va a haber entre lo que entra a la linea de Producción por día , en un ciclo de elaboracion semanal (dias) | |||

El consumo de MP de la Mercadería en Proceso es aquella mercadería que se utiliza en el proceso de producción en un ciclo de producción determinado, por lo tanto el Consumo de Materia Prima de Mercadería en Proceso, viene dada por la relación que va a haber entre lo que entra a la línea de Producción por día, en un ciclo de elaboración semanal (días) | |||

[[Archivo:Consumo de mp22.png|centro|sinmarco|609x609px]] | |||

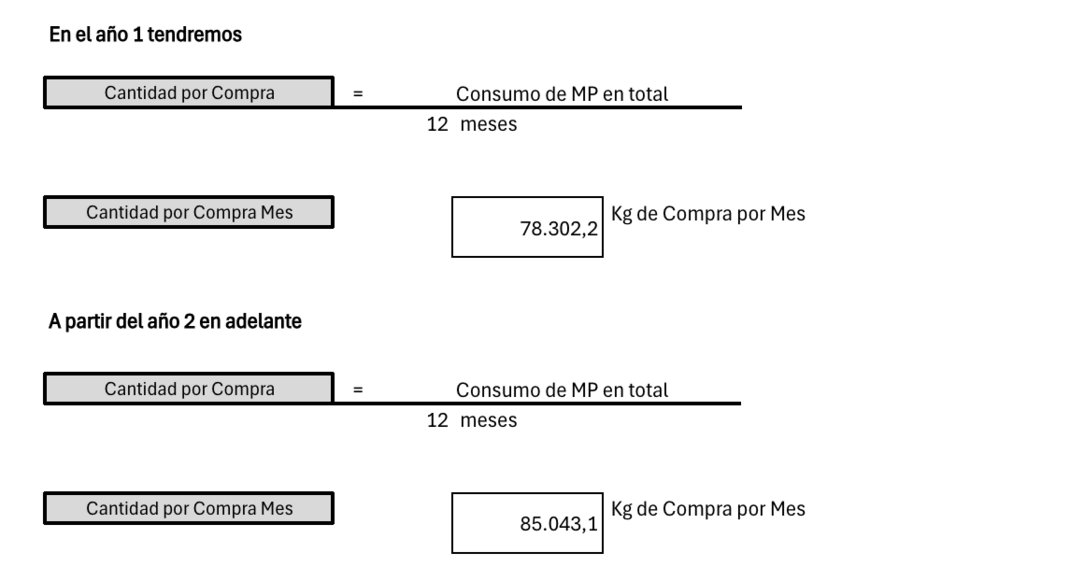

'''<big>Consumo de Materia Prima</big>''' | |||

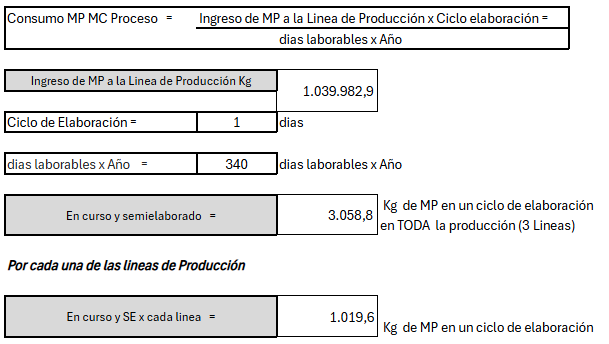

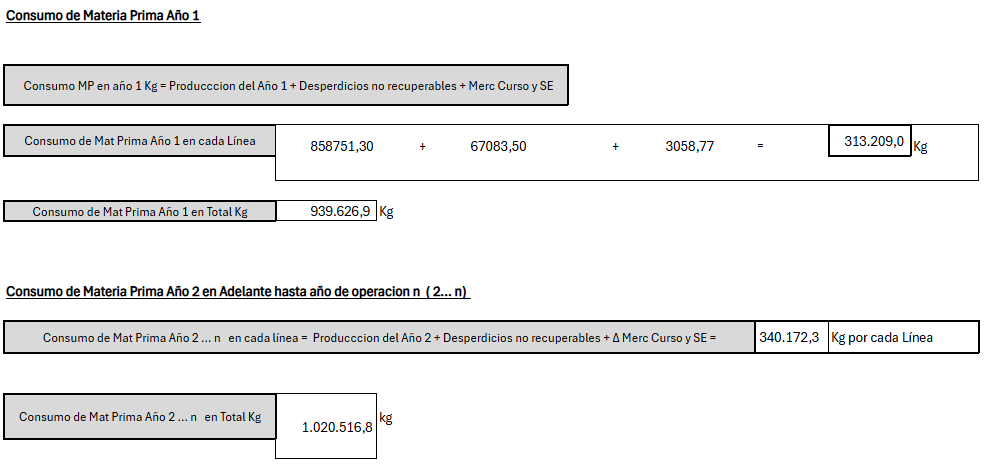

Detallamos los Consumos de MP para el año 1 y para el Año 2 en adelante: | |||

[[Archivo:Bfaqgrthgf.png|centro|sinmarco|999x999px]] | |||

=== '''<big>Determinar el Stock Promedio de Materia Prima</big>''' === | |||

{| class="wikitable" | |||

|Nuestra Política de Stock de seguridad es | |||

|2 | |||

|semanas de Producción | |||

|- | |||

|Nuestra Política de Stock de seguridad es | |||

|0,5 | |||

|Mes de Mercadería de Stock | |||

|} | |||

[[Archivo:Imagejhgfdsethgfd.png|centro|sinmarco|934x934px]] | |||

==== '''<big>Nuestra Política de Compras va a ser la siguiente:</big>''' ==== | |||

Como nuestra materia prima es accesible en el volumen requerido durante todo el año, las compras van a ser mensuales y del mismo tamaño de lote, vamos a Realizar las Compras de MP de forma Mensual, | |||

hemos evaluado que los productos que utilizamos NO son perecederos en un plazo menor a un mes, ademas con esta politica, el costo de flete de logistica será inferior al de entregas semanales o quincenales. | |||

No optamos por entregas en mas plazo porque ocuparían mas espacio de almacenamiento. | |||

[[Archivo:Image Politica COmpras.png|centro|sinmarco|1084x1084px]] | |||

| Línea 1203: | Línea 1242: | ||

==== '''<big>Calculo de Compra de MP para hacer Stock en la puesta en Marcha</big>''' ==== | |||

Vamos a hacer el Stock de seguridad + MP usada en el primer mes considerando el Desperdicio DNR no recuperable % del mismo | |||

[[Archivo:Compras MP.png|centro|sinmarco|1068x1068px]]<big>'''Cuadro de Stock de MP en Depósito :'''</big> | |||

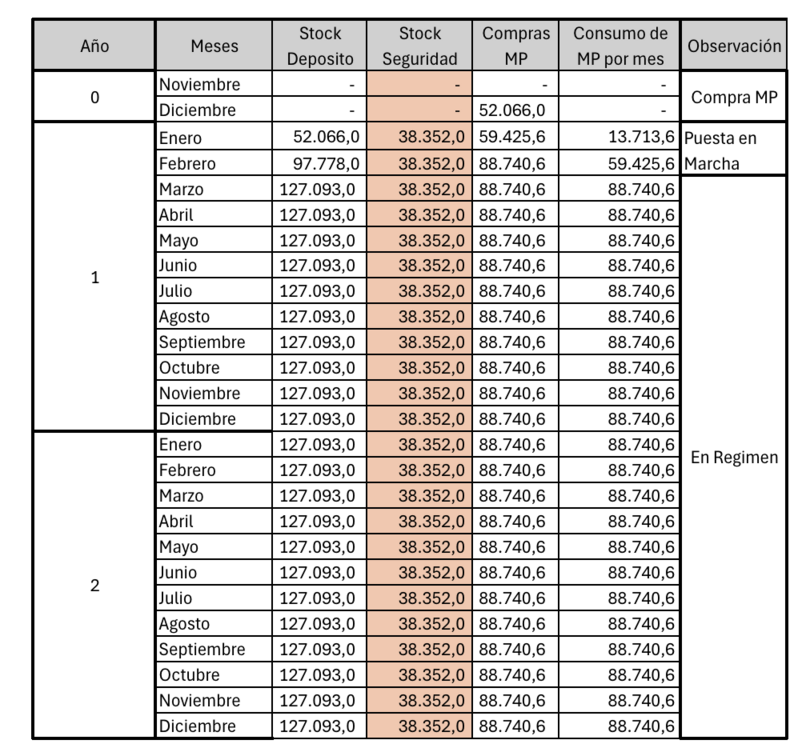

A continuación, se detalla la evolución de los Stocks de Depósito, Stocks de Seguridad, Compras de MP y Consumos de MP por cada mes en el año 1 y año 2, a partir del año 2 la producción ya se encuentra en Régimen de Producción y se repite la lógica aplicada | |||

[[Archivo:Imageadasda.png|centro|sinmarco|810x810px|Cuadro Stocks]] | |||

==== '''<big>Cuadro de Compras de MP y Stock de depósito</big>''' ==== | |||

* En el mes 1 del año 1 comenzamos con cero stock de depósito y de seguridad, por eso las compras de MP en enero año 1 son las sumatoria de Consumo MP puesta en marcha + Stock de Seguridad multiplicados por el %de Desperdicio No Recuperable más % lo que nos indicó el tecnólogo como desperdicio en la curva de aprendizaje | |||

* El consumo mes 1 del año 1 también viene influenciado por el %de Desperdicio No recuperable, sumando con % de desperdicio adicional indicado por aprendizaje por el tecnólogo | |||

* Para el mes 2 del año 1, también tendremos en cuenta estos desperdicios adicionales propios de la puesta en marcha | |||

A partir del | * A partir del mes 3 entramos en producción en régimen : | ||

Vamos a tener el Stock de Depósito, el Stock de Seguridad, Compras de MP y el Consumo de MP por mes | |||

Siendo el Stock de Depósito | |||

'''Stock deposito mes = Stock deposito mes anterior - Consumo MP mes anterior + Compras de MP del mes''' | |||

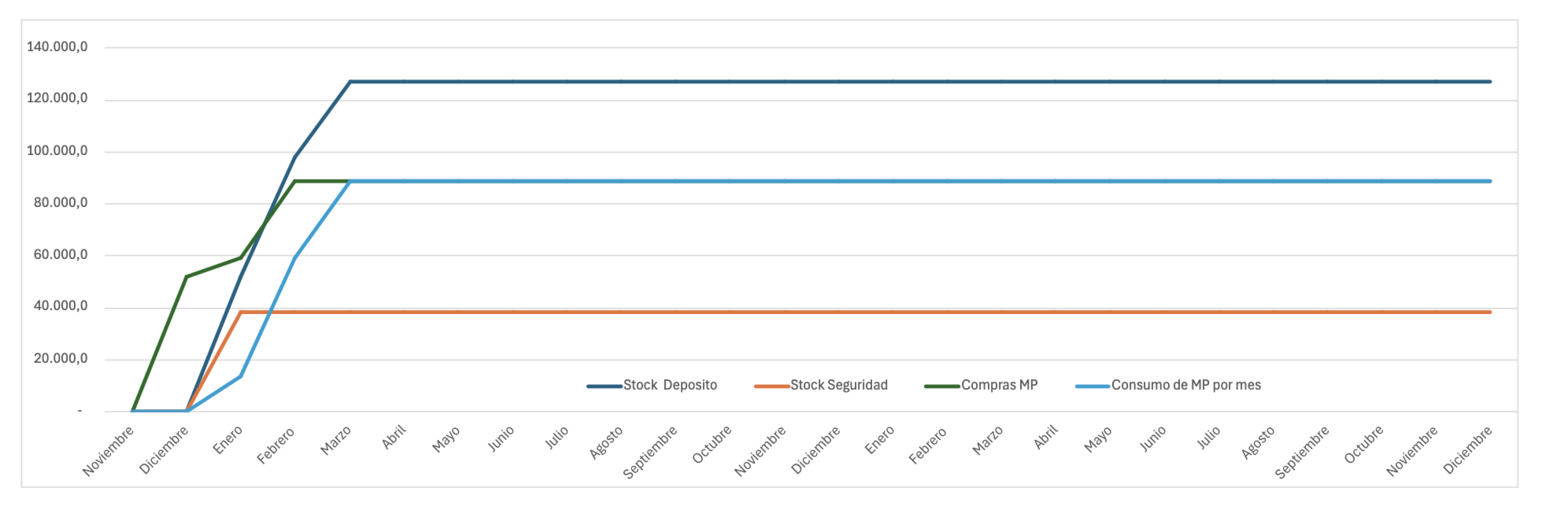

<big>'''Gráfico de los respectivos Stocks de Materias Primas en el tiempo'''</big> | |||

Se observa la evolución en el tiempo de Stocks de Depósito, Stocks de Seguridad, Compras de MP y Consumos de MP por cada mes en el año 1 y año 2 . (eje x meses, eje y Kg) | |||

[[Archivo:Image Grafico.png|centro|sinmarco|1568x1568px]] | |||

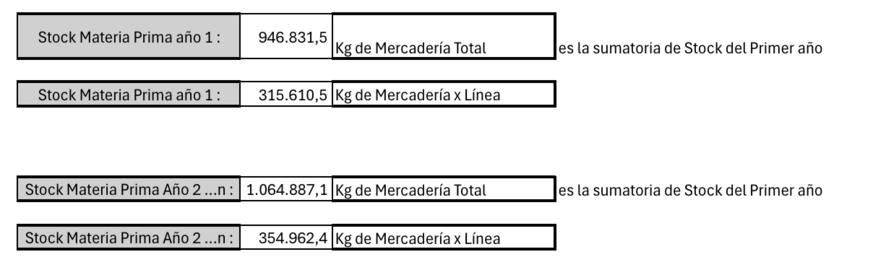

[[Archivo:Image St.png|centro|sinmarco|873x873px]] | |||

| Línea 1234: | Línea 1282: | ||

==== Cuadro Resumen ==== | |||

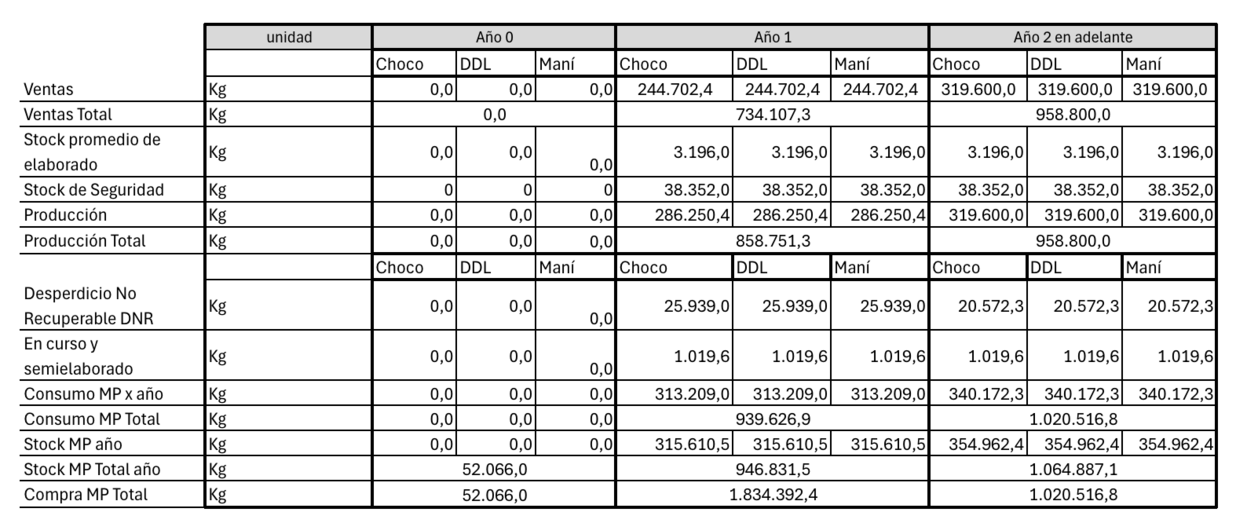

Cuadro Resumen con la evolución de mercaderías obtenidos en los cálculos, se dividió por cada linea y se coloca el Total en Kg, se incluye el año 1 donde esta la puesta en marcha del proceso, y del año 2 en adelante ya estamos en Régimen Permanente de Producción : | |||

[[Archivo:Image Cuadro Resumen.png|centro|sinmarco|1247x1247px]] | |||

== '''6. Determinación del Personal. --''' == | |||

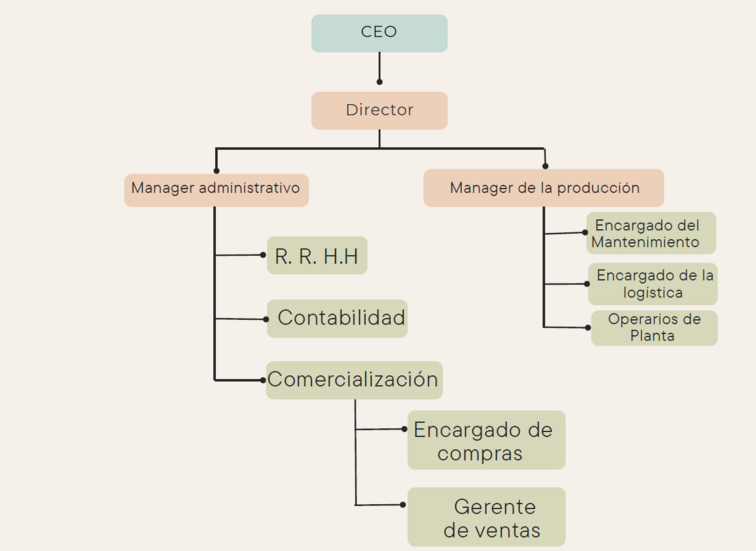

=== 6.1 '''Organigrama de toda la empresa.''' === | |||

[[Archivo:ORGANIGRAMAgrupo1.png|centro|miniaturadeimagen|756x756px]] | |||

==== 6.2 Descripción de los Puestos de Trabajo. ==== | |||

'''CEO:''' | |||

* Encargada de establecer la visión y trazar la estrategia a largo plazo de la empresa. Su función es coordinar y supervisar las decisiones de alto nivel, definiendo los lineamientos generales que orientarán a toda la organización para alcanzar sus objetivos. | |||

'''Director:''' | |||

* Responsable de transformar la estrategia definida en acciones operativas. Se centra en la administración diaria de la empresa, coordinando y supervisando a los distintos departamentos para garantizar que se cumplan las metas y se materialicen las directrices establecidas. | |||

'''Gerencia Administrativa''' | |||

* Recursos Humanos: Gestión del personal, incluyendo contratación, capacitación y bienestar de los empleados. | |||

* Contabilidad: Gestión de las cuentas y los balances de la compañía. | |||

* Comercial: Desarrollo de estrategias comerciales, y la compra de los insumos. | |||

'''Manager de la produccion:''' | |||

* Supervisión, control de todo el proceso productivo e Implementación y monitoreo de los estándares de calidad. | |||

* Mantenimiento: Se encarga de dar soporte a la producción para minimizar interrupciones y asegurar el flujo de la producción. | |||

* Logistica: Se encarga de recibir los pedidos realizados por el area de compras y del despacho de los pedidos realizados. | |||

===== 6.3 Calificación y Formación necesaria de los Operadores. ===== | |||

'''1. Dirección Ejecutiva''' | |||

'''Requisitos:''' | |||

* Título universitario en Administración de Empresas, Ingeniería Industrial o disciplinas afines. | |||

* Experiencia en gestión estratégica y toma de decisiones a nivel corporativo. | |||

* Conocimiento avanzado en desarrollo de negocios y liderazgo organizacional. | |||

'''Habilidades:''' | |||

* Visión estratégica y capacidad para definir objetivos empresariales. | |||

* Negociación y toma de decisiones basadas en análisis financiero. | |||

* Liderazgo y gestión de equipos multidisciplinarios. | |||

'''2. Gerencia General''' | |||

'''Requisitos:''' | |||

* Formación en Administración, Ingeniería Industrial o afines. | |||

* Experiencia previa en dirección de operaciones y gestión organizativa. | |||

* Conocimiento en normativas empresariales y control de desempeño. | |||

'''Habilidades:''' | |||

* Coordinación y planificación estratégica. | |||

* Resolución de problemas y optimización de procesos internos. | |||

* Comunicación efectiva entre distintas áreas. | |||

'''3. Gerencia Administrativa''' | |||

'''Recursos Humanos''' | |||

* Título en Psicología, Administración de RRHH o áreas relacionadas. | |||

* Experiencia en selección y gestión de talento. | |||

* Habilidad para diseñar planes de capacitación y bienestar laboral. | |||

'''Contabilidad''' | |||

* Estudios en Contabilidad, Finanzas o Administración. | |||

* Conocimiento en auditoría y normativas fiscales. | |||

* Manejo de software contable. | |||

'''4. Gerencia Comercial''' | |||

'''Ventas y Comercial''' | |||

* Título en Marketing, Administración o afines. | |||

* Conocimiento en estrategias de ventas y análisis de mercado. | |||

* Capacidad de negociación y atención al cliente. | |||

'''5. Gerencia de Producción e Ingeniería''' | |||

'''Producción''' | |||

* Formación técnica o universitaria en Ingeniería de Alimentos o Procesos Industriales. | |||

* Conocimiento en fabricación y control de calidad de productos alimentarios. | |||

* Experiencia en supervisión y monitoreo de líneas de producción. | |||

'''Mantenimiento''' | |||

* Título en Electromecánica,Tecnico mecánico o similar. | |||

* Conocimiento en mantenimiento preventivo y correctivo de maquinaria. | |||

* Manejo de herramientas y equipos industriales. | |||

'''Logística''' | |||

* Estudios en Logística, Administración o Ingeniería Industrial. | |||

* Gestión de cadena de suministro y distribución. | |||

* Manejo de inventarios y optimización de transporte. | |||

== '''7. Listado de Equipos Auxiliares, Muebles y Útiles. ''' == | |||

=== '''7.1 Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).''' === | |||

'''Producción''' | |||

* '''Equipos Auxiliares:''' | |||

* Compresores de aire x 3 | |||

* Extractores y sistemas de ventilación x 3 | |||

* Generadores eléctricos x1 | |||

* Sistemas de refrigeración y climatización especializados x 1 | |||

* Equipos de mantenimiento (soldadoras, herramientas eléctricas, calibradores para maquinaria de chocolatería) x 1 | |||

* '''Muebles:''' | |||

* Mesas y bancos de trabajo en acero inoxidable x 3 | |||

* Estanterías y racks para materias primas (cacao, azúcar, leche, etc.) x 4 | |||

* Armarios y gabinetes de seguridad para herramientas y utensilios x 3 | |||

* Sillas o taburetes resistentes y fáciles de limpiar x 6 | |||

* '''Útiles:''' | |||

* Elementos de protección personal (guantes, cascos, gafas protectoras, delantales) x 12 | |||

* Materiales de embalaje y contenedores para productos de chocolate x 12 | |||

* Instrumentos de medición y control de calidad (termómetros, medidores de humedad, viscosímetros) x 4 | |||

'''Administración''' | |||

* '''Equipos Auxiliares:''' | |||

* Computadoras y estaciones de trabajo x 6 | |||

* | |||

* Impresoras multifunción x 3 | |||

* Equipos de redes y servidores x 1 | |||

* Equipos de videoconferencia x 4 | |||

* '''Muebles:''' | |||

* Escritorios y mesas de trabajo x 4 | |||

* Sillas ergonómicas x 12 | |||

* Archiveros, estanterías y gabinetes para documentación x 4 | |||

* Mesas de reunión x 2 | |||

* '''Útiles:''' | |||

* Material de oficina (papelería, carpetas, bolígrafos) c/n | |||

* Calculadoras y dispositivos auxiliares c/n | |||

* Organizadores de escritorio y suministros diversos c/n | |||

'''Comercialización''' | |||

* '''Equipos Auxiliares:''' | |||

* Terminales de punto de venta x 1 | |||

* Computadoras o tablets para gestión comercial x 1 | |||

* Sistemas de facturación y gestión de inventario x 1 | |||

* Equipos de comunicación (teléfonos, intercomunicadores) x 3 | |||

* '''Muebles:''' | |||

* Mostradores de atención al cliente x 1 | |||

* Vitrinas y estanterías para exhibición de productos x 1 | |||

* Sillas para áreas de espera x 2 | |||

* Módulos o stands de presentación x 2 | |||

* '''Útiles:''' | |||

* Material promocional (folletos, catálogos, banners) c/n | |||

* Etiquetas y señaléticas para productos c/n | |||

* Material de embalaje para demostraciones y muestras c/n | |||

* Artículos de merchandising c/n | |||

== 8. Anteproyecto de Planta. == | |||

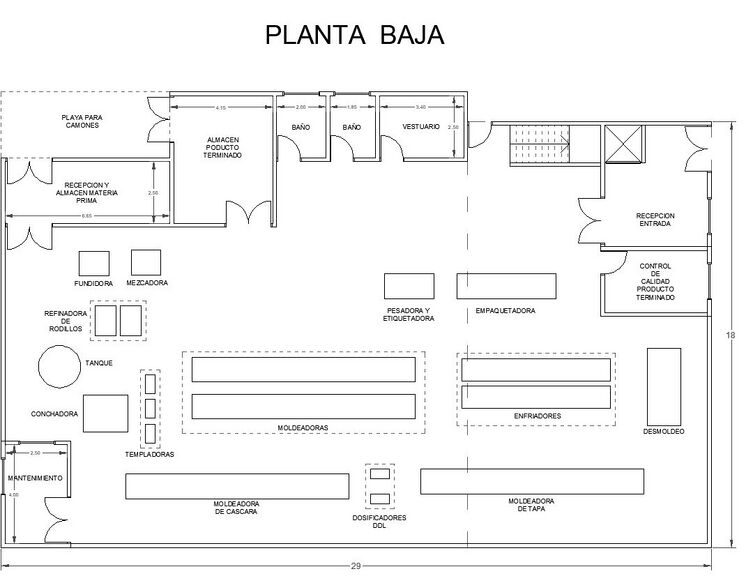

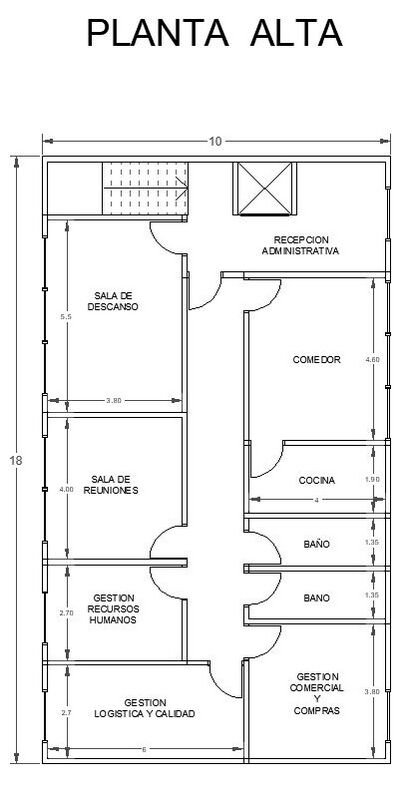

=== 8.1 Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización). === | |||

'''Dimensiones generales''' | |||

* '''Planta baja:''' 29 m x 18 m x 3,5 m de altura. | |||

* '''Planta alta:''' 18 m x 10 m x 2 m de altura. | |||

===== '''Planta Baja''' ===== | |||

# '''Recepción''' | |||

#* Acceso principal para empleados que se dirigen a planta alta. | |||

#* Incluye un ascensor que cumple doble función: | |||

#** Accesibilidad para personas con discapacidad. | |||

#** Transporte de cargas ligeras hacia las oficinas, cajas de papeles, cajones de verdura para la cocina. | |||

# '''Área de Producción''' | |||

#* Ubicada desde el fondo hacia el frente del edificio para optimizar el flujo productivo de acuerdo a los almacenes de MP y PT. | |||

#* Entrada de materia prima (MP) y salida de producto terminado (PT) por la parte trasera, donde se dispone un playa para camiones. | |||

#* Hay dos baños y un vestuario para operarios. | |||

#* Acceso lateral independiente para personal de producción, donde tendrán fichero digital. | |||

# '''Área de Mantenimiento''' | |||

#* Espacio dedicado al almacenamiento de herramientas y materiales de mantenimiento como aceites, pintura, aserrín. | |||

#* Área cerrada con el objetivo de minimizar riesgos de contaminación en la linea de producción. | |||

===== '''Planta Alta''' ===== | |||

# '''Comedor y Cocina''' | |||

#* Ubicados en planta alta para separar completamente la alimentación del personal de la zona de producción. | |||

#* Reduce riesgo de contaminación cruzada. | |||

# '''Oficinas Administrativas''' | |||

#* Espacio destinado a gestión, administración y reuniones. | |||

# '''Área de Descanso''' | |||

#* Zona común para descansos del personal administrativo y de producción. | |||

[[Archivo:PLANTA BAJa.jpg|centro|sinmarco|753x753px]] | |||

[[Archivo:PLANTA ALTa.jpg|centro|sinmarco|793x793px]] | |||

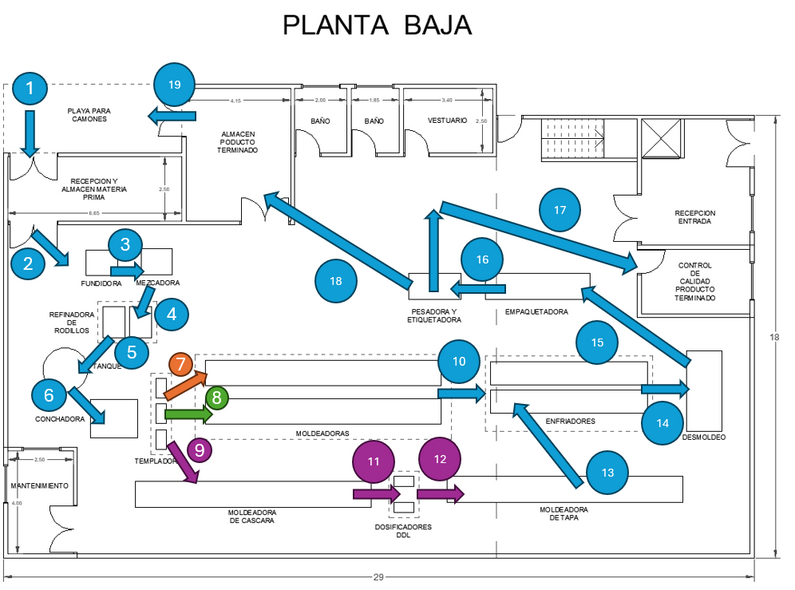

=== 8.2 Plano mostrando el recorrido de los materiales. === | |||

[[Archivo:RECORRIDO MP 1.png|centro|sinmarco|795x795px]] | |||

== 9. Cronograma de ejecución == | |||

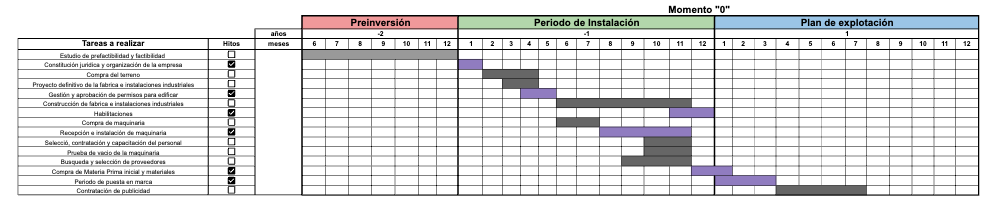

Para ejecutar el proyecto se listaran las actividades y/o tareas necesarias a realizar, en que momento se estarán ejecutando ya que puede ser dentro del periodo de preinversión, instalación y en el plan de explotación. Consideramos la constitución jurídica y organización de la empresa, la gestión y aprobación de permisos para edificar, las habilitaciones, la recepción e instalación de maquinaria, la compra de Materia Prima inicial y materiales y por ultimo el periodo de puesta en marcha como hitos claves para poder completar el proyecto y empezar el plan de explotación. | |||

[[Archivo:Cronograma de ejecución proyecto.png|centro|marco]] | |||

Revisión actual - 21:53 14 ago 2025

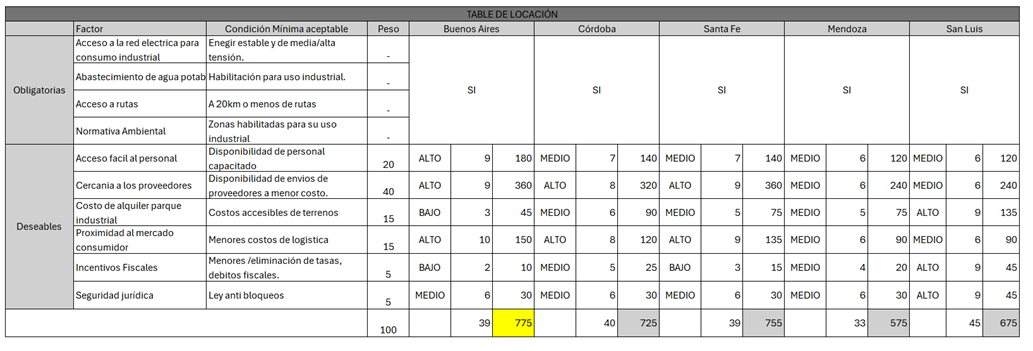

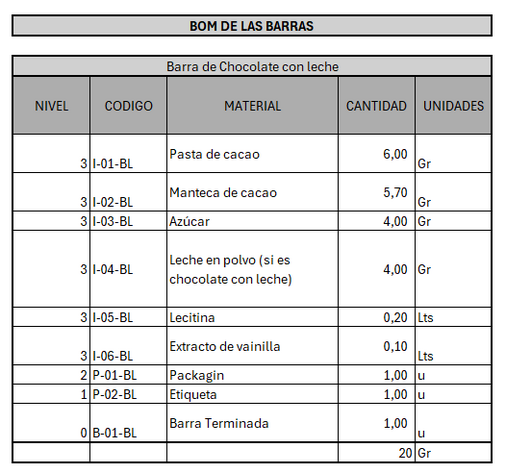

1. Determinación de la Localización

En base a la tabla, definimos ubicarnos en Buenos Aires, en un parque industrial, preferentemente en Pilar, ya que los proveedores de materia prima, principalmente de Cacao están ubicados en Caba y hacen envíos directos a las cercanías.

Además, optamos por un parque industrial, ya que los mismos tienen las instalaciones ya necesarias de alimentación energética y agua para la planta.

2. Definición Técnica del Producto.

2.1 Definición Técnica del Producto.

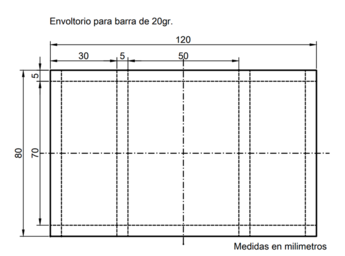

Imagen representativa del packaging:

Plano del envoltorio:

Plano de la barra de chocolate:

2.2 Listado de Materiales (BOM).

2.3 Especificaciones Técnicas.

| Parámetro | Chocolate con Leche | Chocolate con Leche y Nueces | Chocolate con Leche y Relleno de Dulce de Leche |

| Peso Neto | 20 g | 20 g | 20 g |

| Contenido de Cacao Total | ≥ 30% | ≥ 30% | ≥ 28% |

| Materia Grasa Total | 28–32% | 28–32% | 27–31% |

| Proteínas | 6–8% | 7–9% | 5–7% |

| Humedad Máxima | ≤ 1.5% | ≤ 1.5% | ≤ 1.5% |

| Actividad de Agua (Aw) | ≤ 0.65 | ≤ 0.65 | ≤ 0.65 |

| Recuento de Aerobios Mesófilos | ≤ 1000 UFC/g | ≤ 1000 UFC/g | ≤ 1000 UFC/g |

| Mohos y Levaduras | ≤ 100 UFC/g | ≤ 100 UFC/g | ≤ 100 UFC/g |

| Coliformes Totales | Ausencia en 1 g | Ausencia en 1 g | Ausencia en 1 g |

| Salmonella | Ausencia en 25 g | Ausencia en 25 g | Ausencia en 25 g |

| Listeria monocytogenes | Ausencia en 25 g | Ausencia en 25 g | Ausencia en 25 g |

| Temperatura de almacenamiento | 15°C a 20°C | 15°C a 20°C | 15°C a 20°C |

| Vida útil estimada | 12 meses | 9-12 meses | 6-9 meses |

2.4 Normas Aplicables.

En el dimensionamiento comercial se mencionó las siguientes normas que aplican al producto:

1. Código Alimentario Argentino (CAA).

- Art 1149 - (R. Conj 31/2003 y 286/2003)

- Art 1156 - (R. Conj. 31/2003 y 286/2003)

- Art 1157 bis - (R. Conj. 31/2003 y 286/2003)

2. Buenas Prácticas de Manufactura (BPM).

3. Requisitos de Etiquetado Según Resolución Mercosur 33/2019.

4. Etiquetado Frontal de Alimentos (Ley 27.642).

5. Habilitaciones y Registros a conseguir.

6. Certificaciones internacionales.

2.5 Características condición del Producto.

Chocolate con leche

Condición del producto:

Producto terminado, sólido a temperatura ambiente, envasado en material barrera plástico, con fecha de caducidad estimada de 9 a 12 meses bajo condiciones óptimas de almacenamiento (lugar fresco, seco y alejado de la luz solar directa).

Características:

- Composición: cacao, manteca de cacao, leche en polvo entera, azúcar, emulsionante (lecitina de soya), vainillina.

- Textura: suave, cremosa, homogénea sin presencia de granos o burbujas.

- Sabor y aroma: dulce, con predominancia del sabor a leche y cacao.

- Color: marrón claro característico del chocolate con leche.

- Punto de fusión: entre 30 °C y 33 °C.

- Contenido de cacao: entre 25 % y 35 %.

- Libre de partículas extrañas, oxidación o signos de alteración.

Chocolate con maní

Condición del producto:

Producto terminado, sólido a temperatura ambiente, envasado en material barrera plástico, con fecha de caducidad estimada entre 6 y 9 meses, conservando textura y sabor en ambiente seco y fresco. El maní debe estar tostado y libre de humedad.

Características:

- Composición: chocolate con leche, maní tostado, azúcar, manteca de cacao, emulsionantes y saborizantes naturales.

- Inclusión: maní troceado distribuido de forma uniforme en la masa de chocolate.

- Textura: combinación de suavidad del chocolate con crocancia del maní.

- Sabor y aroma: mezcla equilibrada entre dulzura del chocolate y sabor tostado del maní.

- Contenido de cacao: entre 25 % y 35 %.

- El maní debe estar libre de aflatoxinas y humedad excesiva (<2 %).

Chocolate relleno de dulce de leche

Condición del producto:

Producto terminado, sólido a temperatura ambiente, envasado en material barrera plástico, con fecha de caducidad estimada entre 6 y 9 meses. Requiere control estricto de humedad y temperatura para evitar cristalización o fermentación del relleno.

Características:

- Composición: cobertura de chocolate negro o con leche, relleno de dulce de leche (leche, azúcar, glucosa, bicarbonato de sodio).

- Textura: cobertura firme y relleno cremoso y suave.

- Sabor y aroma: combinación entre el dulzor y cremosidad del dulce de leche con el sabor del chocolate.

- Relleno: estable, sin separación de fases ni recristalización de azúcares.

- Contenido de humedad controlada (en el relleno <20 %).

- Contenido de cacao en la cobertura: entre 30 % y 40 %.

- No debe presentar fugas del relleno ni grietas en la cobertura.

2.6 Plan de ensayos.

El objetivo principal de armar un plan de ensayos es definir una cantidad de pruebas que aseguren la calidad, seguridad e idoneidad del producto final, además, de cumplir las normativas locales, en nuestro caso el ANMAT en Argentina.

1. Valores por medir.

Nuestro producto al ser de ingesta común requiere un plan de ensayos riguroso por lo que se listaran las características que se monitorearan:

- Análisis Fisicoquímicos:

El Código Alimentario Argentino (CAA) define valores mínimos o rangos permitidos lo cual utilizaremos como base legal para los valores de humedad, cenizas, solidos no grasos de cacao, grasas totales y azucares.

El pH, punto de fusión (temperatura a la que la grasa del chocolate), índice de peróxidos y actividad de agua (Aw) no están regulados directamente por el Código Alimentario Argentino (CAA) pero se pueden obtener valores de referencia de literaturas técnicas como el libro de A.A. Beckett – Industrial Chocolate Manufacture and Use[1] o el Codex Alimentarius CAC/GL 23-1997[2].

- Análisis Microbiológicos:

El análisis microbiológico se realiza para detectar, identificar y cuantificar microorganismos que puede existir en el producto para determinar la seguridad del producto, su vida útil y la calidad sanitaria.

El recuento total de aerobios mesófilos, mohos y levaduras, se realiza con la ISO 6579 (Salmonella)[3] e ISO 21527 (mohos y levaduras)[4]. Se analizan los siguientes microorganismos:

- Coliformes totales y fecales.

- E. coli.

- Salmonella (ausencia en 25 g).

- Listeria monocytogenes (si aplica).

Análisis sensoriales:

- Cata de sabor, textura, aroma, color, apariencia.

- Panel entrenado o consumidores.

Análisis de Vida Útil (Shelf Life):

- Almacenamiento en condiciones controladas (temperatura, humedad).

- Ensayos periódicos de físico-químicos, microbiológicos y sensoriales.

2.7 Análisis de estabilidad:

- Resistencia al calor.

- Cambios de color o separación de fases.

- Pruebas de migración en el empaque (si aplica).

2. Laboratorios.

Los ensayos básicos de los lotes se realizarán en la planta por lo que se comprarán algunos equipos pequeños como por ejemplo un medidor de actividad del agua (aw mete) el cual se utiliza para medir la la cantidad de agua libre o disponible en una sustancia, un phi metro y un medidor de humedad.

Los ensayos especiales como los análisis microbiológicos se enviarán a laboratorios microbiológicos habilitados por el Instituto Nacional de Tecnología Industrial (INTI) o el Servicio Nacional de Sanidad y Calidad Agroalimentaria (SENASA), en caso de que se necesite algún ensayo relacionado a la receta o alguna actividad especial se enviara a un laboratorio privado.

2.8 Acondicionamiento del Producto

Almacén de materia prima: Se monitoreará que los productos se reciban en camiones con la temperatura adecuada para las mismas, se recepcionaran en pallets tipo europeo para mantener el estándar de la planta que serán tomados con montacargas eléctricos y llevados al almacén de materia prima a la ubicación establecida para cada producto, dicho espacio contara con una temperatura de 20ºC.

Carga y descarga de materia prima a las líneas de producción y movimientos internos: Todos los movimientos de carga y descarga de materia prima se realizarán con montacargas eléctricos, en caso de necesitar algún tipo de movimiento interno se analizará el peso de este y se definirá si es necesario utilizar un montacargas o es posible utilizar carros transportadores y/o carretillas manuales hidráulicas.

Producto terminado: Se armarán pallets de producto terminado que contarán con cajas de dimensión 28,5 cm x 15,5 cm x 2 cm, cada pallet del tipo europeo podrá contar con 20 cajas por capa con una altura de 75 capas lo que da un total de 1.500 cajas por pallet. Dichos pallets estarán envueltos en Film Stretch y serán llevados al almacén de producto terminado el cual estará a una temperatura de 20ºC.

3. Definición del Proceso de Producción.

3.1 Diagrama de Flujo de Fabricación y Control.

3.1.1 Cursograma

3.2 Descripción de cada etapa del proceso productivo.

1. Fundido de grasas

La manteca de cacao se funde a una temperatura de aproximadamente 45–50 °C.

Esto es necesario para que la grasa esté en estado líquido y pueda mezclarse uniformemente con los demás ingredientes.

Es importante mantener esta temperatura controlada para evitar la degradación de compuestos aromáticos.

2. Mezclado intensivo

En esta fase se realiza la homogeneización de todos los ingredientes principales:

- Cacao en polvo

- Manteca de cacao fundida

- Azúcar

- Leche en polvo

- Otros aditivos o emulsificantes (como lecitina de soya o vainillina)

Durante este paso, se debe compensar la grasa faltante del licor de cacao con más manteca de cacao, para asegurar la fluidez y textura adecuada del producto final.

3. Refinado

El objetivo es reducir el tamaño de partícula de la mezcla sólida a menos de 30 micrones, lo cual es crucial para lograr una sensación en boca suave y cremosa.

Esto se realiza en un molino de rodillos o una refinadora, que tritura el material mientras lo dispersa en la grasa.

4. Tanques

El objetivo del tanque es almacenar y mantener en temperatura el chocolate mientras se acumulan los 2000L necesarios para el lote.

5. Conchado

Proceso de agitación prolongada y controlada a temperaturas de entre 45–80 °C, durante varias horas (Nuestra Maquina va 4hs a 8hs).

Este paso cumple varias funciones clave:

- Evaporación de humedad residual y ácidos volátiles.

- Desarrollo de sabor y eliminación de notas amargas.

- Mejora de la fluidez, afinando aún más la dispersión.

6. Templado

Aquí se realiza la cristalización controlada de la manteca de cacao.

Se lleva el chocolate por una curva térmica específica (calentamiento, enfriamiento y recalentamiento) para formar los cristales estables tipo V.

Esto es crucial para lograr una barra con textura firme, brillo superficial y buen "snap" (quiebre limpio).

7. Moldeo

El chocolate templado se vierte en moldes con la forma deseada.

Los moldes se someten a vibración mecánica para eliminar burbujas de aire y asegurar un llenado uniforme.

Chocolate con maní:

8. Incorporación de maní tostado

Una vez templado el chocolate, se incorpora el maní previamente tostado y enfriado.

El maní debe estar completamente seco y a temperatura ambiente para evitar afectar la cristalización del chocolate.

Directamente al chocolate templado, mezclándolo de forma homogénea antes del moldeo.

Chocolate con dulce de leche:

9. Moldeo de la cáscara

Se vierte una capa de chocolate templado en los moldes y se distribuye por las paredes del molde (mediante vibración o giro).

Se deja enfriar parcialmente para que forme una cubierta sólida y uniforme.

10. Dosificado con dulce de leche

Una vez solidificada la cáscara, se dosa el dulce de leche en el interior del molde.

Este debe estar frío y de consistencia densa, para evitar que humedezca el chocolate o lo derrita.

Es fundamental que el relleno no llegue al borde del molde, dejando espacio para el cierre.

11. Cierre con chocolate templado

Se vierte otra capa de chocolate templado sobre el relleno para sellar la barra.

Se alisa y se vibra para asegurar una buena adhesión entre la tapa y las paredes de la cáscara.

General:

12. Enfriamiento

Las barras moldeadas pasan por un túnel de enfriamiento con temperatura progresivamente decreciente.

Esto permite la solidificación controlada del chocolate sin generar tensiones internas ni defectos como manchas o vetas.

13. Desmoldeo y control de calidad

Una vez solidificadas, las barras se desmoldan cuidadosamente.

Se realiza un control de calidad visual y físico:

- Apariencia (brillo, ausencia de manchas o burbujas)

- Textura (rotura limpia, dureza)

- Peso

- Integridad del producto

14. Empaque y etiquetado

Las barras se empaquetan automáticamente, utilizando envoltorios adecuados para proteger el chocolate de la luz, humedad y olores. Luego se etiquetan con el número de lote, fecha de producción y vencimiento, y se embalan para distribución.

4. Determinación de las máquinas e instalaciones. Cálculos.

4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Fundidora de Manteca de Cacao[5]

| Características | Especificaciones |

| Marca | HUNDOM |

| Modelo | HUNDOM 500L |

| Tipo de máquina | Fundidor de manteca de cacao con camisa térmica y agitación |

| Capacidad del depósito | 500 litros |

| Productividad | 400 kg/h |

| Sistema de calentamiento | Camisa térmica (agua o aceite) |

| Control de temperatura | Digital PID |

| Sistema de agitación | Agitador superior de paletas, velocidad variable |

| Velocidad de agitación | 1 - 65 rpm |

| Material de construcción | Acero inoxidable SUS304 (equivalente AISI 304) |

| Alimentación eléctrica | Personalizable — 380 V / 50 Hz / trifásica |

| Dimensiones (L x A x H) | 1.20 m x 1.00 m x 1.80 m |

| Aplicación | Fundido y homogeneización de manteca de cacao para líneas de producción de chocolate |

Mezcladora Intensiva de Ingredientes de Chocolate[6][7]

| Características | Especificaciones |

| Marca | HUNDOM |

| Modelo | Mezcladora Intensiva 500 L |

| Tipo de máquina | Mezcladora intensiva de ingredientes con homogeneizador inferior |

| Capacidad del depósito | 500 litros (útiles) |

| Productividad | 400 kg/h |

| Sistema de mezcla | Agitador superior de paletas + homogeneizador inferior |

| Velocidad de agitación | Paletas: 0–65 rpm / Homogeneizador: 0–3000 rpm |

| Sistema de calentamiento | Camisa térmica (agua, vapor o eléctrico) |

| Control de temperatura | Digital PID (temperatura constante ajustable) |

| Potencia eléctrica total | 3–5 kW |

| Alimentación eléctrica | Personalizable: 380 V / 50 Hz / trifásica |

| Material de construcción | Acero inoxidable SUS304 (equivalente AISI 304 Food Grade) |

| Aislamiento térmico | Espuma PU / Lana de roca |

| Dimensiones (L x A x H) | 1.20 m x 1.00 m x 1.80 m |

| Peso aproximado | 250 kg |

| Aplicación | Mezcla homogénea de cacao en polvo, manteca de cacao fundida, azúcar, leche en polvo y aditivos previo al refinado |

Refinador de Rodillos[8]

| Parámetro | Detalle |

| Modelos disponibles | ROLL 75 |

| Capacidad por lote | 75 kg (ROLL 75) |

| Finura alcanzada | 20–25 micras |

| Material de construcción | Acero inoxidable AISI 304 |

| Sistema de recirculación | Sí, con bomba de chocolate integrada |

| Control de temperatura | Resistencias en recipiente inferior y cámara de rodillos |

| Ajuste de rodillos | Tensores laterales ajustables para personalizar la presión entre rodillos |

| Dimensiones aproximadas | 0,85 × 1,2 × 1,2 m |

| Peso aproximado | 300 kg |

| Aplicaciones | Refinado de chocolate |

Tanque de almacenamiento de chocolate[9]

| Parámetro | Detalle |

|---|---|

| Modelo | LG-CG2000 |

| Capacidad máxima | 2000 L |

| Velocidad (rpm) | 23,5 rpm |

| Potencia del motor | 3,0 kW |

| Potencia de calefacción eléctrica | 9 kW |

| Peso | 1500 kg |

| Dimensiones (Ø × H) | φ1,7 × 2,1 m |

| Aplicación | Tanque pulmón/almacenamiento de chocolate con agitación y calefacción |

Molino Refinador Conchador[10]

| Parámetro | Monty 2000 |

| Capacidad | 2,000 litros |

| Finura alcanzada | Hasta 20 micrones |

| Material de construcción | Acero inoxidable AISI 304 |

| Sistema de calentamiento | Camisa térmica (agua o aceite) |

| Motor principal | 50 HP |

| Motor extractor | 2 HP |

| Dimensiones (L×A×H) | 1.8 × 1.5 × 1.8 m |

| Peso | 1,800 kg |

| Aplicación | Refinado y conchado de chocolate |

Templadora[11]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | THERMINATOR II / III |

| Tipo de máquina | Templadora automática de chocolate |

| Capacidad del depósito | 22 kg |

| Productividad | Hasta 80 kg/h |

| Sistema de control | PLC con pantalla táctil |

| Dosificador | Electrónico con repeticiones |

| Material de construcción | Acero inoxidable |

| Potencia eléctrica | 1.5 kW |

| Alimentación eléctrica | 220 V, trifásico |

| Dimensiones (L x A x H) | 0.40 m x 0.75 m x 1.50 m |

| Peso | 85 kg |

Moldeadora automática de chocolate[12]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | TRENDY 100 |

| Tipo de máquina | Moldeadora automática de chocolate |

| Capacidad de producción | Hasta 150 kg/h |

| Funciones principales | - Precarga de moldes- Llenado automático de moldes- Vibración- Enfriamiento- Desmoldeado- Transporte automático |

| Tipo de productos posibles | Chocolates con leche, rellenos y con frutos secos |

| Material de construcción | Acero inoxidable |

| Alimentación eléctrica | 220 V / trifásica |

| Dimensiones (L x A x H) | 9,97 m x 1,00 m x 1,40 m |

Túnel de enfriamiento[13]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | FRIGOBELT 100 |

| Tipo de máquina | Túnel de enfriamiento para chocolates moldeados |

| Capacidad de producción | Hasta 150 kg/h |

| Funciones principales | - Enfriamiento controlado de barras y bombones- Evita condensación y defectos superficiales |

| Sistema de control | Termostato y panel de control con regulación de temperatura |

| Tipo de productos posibles | Chocolates moldeados de diversas formas y tamaños |

| Material de construcción | Acero inoxidable AISI 304 |

| Alimentación eléctrica | Trifásica 220/380 V |

| Dimensiones (L x A x H) | 6 x 0,9 x 1,6 m |

Dosificadora de productos viscosos

| Características | Especificaciones |

| Marca | TECNOTRIP |

| Modelo | DP-1000 |

| Tipo de máquina | Dosificadora volumétrica de pastas densas |

| Producto a dosificar | Dulce de leche repostero (alta viscosidad) |

| Sistema de dosificación | Pistón volumétrico servoasistido |

| Capacidad de dosificado | 50–500 g por ciclo (ajustable) |

| Productividad | 100–180 ciclos/min (según configuración) |

| Construcción | Acero inoxidable AISI 304 (todas las partes en contacto) |

| Tolva superior | Con camisa calefaccionada |

| Limpieza | Totalmente desmontable o limpieza CIP |

| Control de operación | PLC + pantalla táctil |

| Alimentación eléctrica | 220 V o 380 V trifásica |

| Potencia eléctrica | 1,0–2,0 kW |

| Alimentación neumática | 6 bar |

| Aplicación | Dosificado automático de relleno en barras de chocolate industriales |

Envolvedora/ Empacadora[14]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | CHOKOPACK |

| Tipo de máquina | Empacadora automática tipo almohadilla (flow pack horizontal) |

| Capacidad de producción | 100 a 300 unidades por minuto |

| Funciones principales | - Carga automática del producto- Formación de envoltorio tipo almohadilla- Sellado térmico continuo y corte automático |

| Tipo de productos posibles | Barras de chocolate, turrones, galletitas, bombones |

| Material de construcción | Acero inoxidable / aleación tratada |

| Alimentación eléctrica | 220 V – trifásica |

| Dimensiones (L x A x H) | 4 x 0,95 x 1,5 m |

| Peso | Aprox. 500 kg |

Pesadora y etiquetadora[15]

| Características | Especificaciones |

| Marca | DIBAL |

| Modelo | LS-3000 |

| Tipo de máquina | Pesadora y etiquetadora automática para línea de producción |

| Capacidad de pesaje | 10 g a 3.5 kg |

| Velocidad de producción | Hasta 150 unidades por minuto (según peso y tamaño de producto) |

| Tamaño de lote mínimo | A partir de 1 unidad (permite etiquetado individual o por lotes agrupados) |

| Funciones principales | - Pesaje dinámico o estático- Impresión y aplicación automática de etiquetas |

| Sistema de control | Pantalla táctil con software Dibal ERP/LabelNet / Exportación de datos vía Ethernet / USB |

| Tipo de productos posibles | Barras de chocolate, productos alimenticios empacados, panificados, snacks |

| Material de construcción | Acero inoxidable AISI 304 / Protección IP54 (opcional IP65) |

| Alimentación eléctrica | 380 V / 50 Hz – Trifásica |

| Dimensiones (L x A x H) | 2 × 1 × 1,6 m |

| Peso | Aproximadamente 250 kg |

4.2 Consumos de energía, agua y otros servicios.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Consumo energético

| Nº | Equipo | Función | Potencia (kW) | Horas de operación anuales | Consumo anual (kWh) |

| 1 | Hundom 500 L | Mezcladora intensiva de ingredientes | 10 | 5440 | 54.400 |

| 2 | Monty 1000 | Fundido de manteca de cacao | 23,5 | 5440 | 127.840 |

| 3 | Roll 75 | Refinado de rodillos | 3 | 5440 | 16.320 |

| 4 | Monty 2000 | Conchado | 38,8 | 5440 | 211.071 |

| 5 | Therminator II/III | Templado | 1,5 | 5440 | 8.160 |

| 6, 7 y 8 | Trendy 100 | Moldeo simple / relleno | 6 | 5440 | 32.640 |

| 9 | Tecnotrip DP-1000 | Dosificado de dulce de leche | 2 | 5440 | 10.880 |

| 10 | Frigobelt 100 | Enfriamiento | 7 | 5440 | 38.080 |

| 11 y 12 | Chokopack + Dibal | Empaque y etiquetado | 4 | 5440 | 21.760 |

El cuadro anterior representa el consumo energético máximo estimado para cada equipo, calculado en función de una operación continua durante 5.440 horas anuales. Este valor corresponde al escenario de utilización plena de la capacidad instalada de cada máquina.

Sin embargo, en la práctica, no todos los equipos operan al 100 % de su tiempo disponible. Por ello, el consumo real será inferior, y dependerá del porcentaje de ocupación efectiva de cada máquina, que se determinará en el apartado correspondiente al balance de capacidades por sección.

Cabe destacar que todos los equipos que requieren aporte térmico funcionarán con energía eléctrica mediante resistencias o camisas calefaccionadas eléctricas. No se empleará gas natural, por lo que no se contempla consumo de combustible fósil en el proceso productivo.

Consumo de agua

Limpieza diaria de equipos de proceso

-Fundidor, mezcladora, refinador, conchadora, templadora, moldeadora, túnel de enfriamiento y dosificadora.

Consumo: 40–60 L por equipo por jornada (promedio 50 L).

10 equipos principales × 50 L/día = 500 L/día.

Cambio de bacheo de producto (entre variedades)

-Incluye enjuague rápido para eliminar restos de producto y evitar contaminación cruzada.

Consumo: 20 L por equipo implicado en cambio de producto, con 1 cambio por día.

6 equipos × 20 L/día = 120 L/día.

Limpieza general de planta

Pisos, áreas de trabajo, drenajes.

Consumo: 150 L por jornada.

Reposición en sistemas de refrigeración por camisa de agua (pérdidas mínimas)dg4f

Consumo: 0,5 L/hora/equipo con camisa de agua.

4 equipos con camisa × 0,5 L/h × 16 h/día = 32 L/día.

Consumo anual de agua

802 L/día × 340 días/año = 272.680 L/año =273 m³/año.

Mantenimiento, medios de control y sistemas de seguridad

| Máquina | Mantenimiento y medios de control | Sistemas de seguridad |

| 1. Hundom 500 L (Mezcladora Intensiva) | - Limpieza diaria de la cuba y palas mezcladoras.

- Revisión de sellos, rodamientos y transmisión mensual. - Control periódico de temperatura de operación. - Lubricación de motor y rodamientos cada 1000 h. |

- Protección de partes móviles.

- Señalización de zonas de riesgo. - Botón de parada de emergencia. - Extintor ABC cercano (por motor eléctrico). |

| 2. Monty 1000 (Fundido de Manteca) | - Limpieza de cámara después de cada lote.

- Revisión de camisa térmica (fugas, válvulas). - Control de temperatura y presión semanal. - Lubricación de sistema de agitación mensual. |

- Riesgo térmico (por aceite térmico o agua caliente).

- Sensores térmicos, válvulas de seguridad. - Extintores ABC o clase K. - Protección térmica al operador (EPP). |

| 3. Roll 75 (Refinado de Rodillos) | - Limpieza diaria de rodillos.

- Ajuste de presión manual antes de cada ciclo. - Verificación de resistencias de calentamiento semanal. - Chequeo de bomba de recirculación mensual. |

- Protección física sobre rodillos.

- Señalización de superficies calientes. - Parada de emergencia. - Extintor ABC cercano. |

| 4. Monty 2000 (Conchado) | - Limpieza diaria de cámara.

- Control de temperatura y tiempo de ciclo. - Revisión de motor principal y transmisión mensual. - Chequeo del sistema térmico periódico. |

- Protección de zona de transmisión.

- Riesgo térmico controlado. - Parada de emergencia accesible. - Extintor ABC o clase K. |

| 5. Therminator II/III (Templado) | - Limpieza diaria del tanque y dosificador.

- Control de resistencias y sensores térmicos mensual. - Verificación del PLC y pantalla semanal. - Chequeo de calibración anual. |

- Protección de resistencias.

- Parada de emergencia. - Señalización de zona caliente. - Extintor ABC disponible. |

| 6, 7 y 8. Trendy 100 (Moldeo simple, moldeo de maní, moldeo cáscara relleno) | - Limpieza de moldes y bandejas diaria.

- Verificación del sistema de llenado automático semanal. - Revisión de motores de transporte y vibración mensual. - Chequeo de alineación de bandejas. |

- Protección de partes móviles.

- Señalización de zonas calientes/frías. - Parada de emergencia. - Extintor ABC. |

| 9. Tecnotrip DP-1000 (Dosificado de dulce de leche) | - Limpieza de cabezal de dosificado diaria.

- Verificación del sistema neumático semanal. - Control de temperatura del dulce de leche. - Lubricación periódica de pistones. |

- Protección de partes móviles.

- Señalización de presión. - Parada de emergencia. - Extintor ABC. |

| 10. Trendy 100 (Cierre de tapa) | Idéntico al de la etapa de moldeo. | Idéntico al de la etapa de moldeo. |

| 11. Frigobelt 100 (Enfriamiento) | - Limpieza de cintas periódica.

- Control de temperatura interna diaria. - Mantenimiento preventivo del compresor cada 3 meses. - Revisión de filtros y sistema de ventilación. |

- Protección de banda transportadora.

- Señalización de zona fría. - Parada de emergencia. - Extintor ABC. |

| 12. Desmoldeo (Integrado en Trendy 100) | - Limpieza diaria de bandejas y moldes.

- Control de automatismo de desmoldeo semanal. - Lubricación de mecanismos de sujeción mensual. |

- Protección de zonas móviles.

- Parada de emergencia. - Extintor ABC cercano. |

| 13. Chokopack + Dibal (Empaque y etiquetado) | - Limpieza diaria de cuchillas y bandas.

- Control de sensores de etiquetado semanal. - Verificación de resistencias térmicas de sellado mensual. - Ajuste de tensores de envoltorio. |

- Protección de cuchillas y resistencias.

- Botón de emergencia bilateral. - Señalización térmica y mecánica. - Extintor ABC obligatorio. |

Observaciones generales:

- En todas las posiciones de trabajo es obligatorio el uso de EPP (guantes térmicos, auditivos, protección ocular).

- En la planta se requieren múltiples puntos de parada de emergencia distribuidos por sectores.

- El sistema de seguridad contra incendios debe contemplar extintores ABC / clase K, señalización y planes de evacuación.

- El control general de planta incluirá supervisión de mantenimiento preventivo calendarizado para evitar paradas inesperadas.

5. Determinación de la evolución de las mercaderías

CUADROS TÉCNICOS DEL ANTEPROYECTO DE INGENIERÍA

Balance Anual de Material – Producción Seccional

Según la tecnología seleccionada, la actividad industrial se llevará a cabo mediante trece secciones operativas (mencionadas en el punto 3 de este archivo). En condiciones de régimen, la última de ellas producirán 958.800 kg, lo que es igual a 958,8 toneladas de chocolate al año.

En base a esto, se determinará para un año de operación:

a) El volumen total de entrada en la primera sección operativa.

b) El consumo real de materia prima, considerando el reingreso de materiales recuperables al proceso.

c) El porcentaje de desperdicio operativo, calculado sobre la producción.

d) El porcentaje de desperdicio real, también en función de la producción.

Para poder realizar esto, primero se detallan los porcentajes de desperdicios recuperables y no recuperables[16] de cada sección operativa:

Continuando con esto, se confeccionó el siguiente cuadro que sigue las producciones seccionales desde la producción final (determinada por el plan de ventas) hasta la inicial, considerando sus respectivos desperdicios (todo en toneladas/año).

Los procesos del 6 al 10 corresponden a las operaciones particulares de cada variedad de chocolate producida: chocolate con leche, chocolate con maní y chocolate relleno de dulce de leche. Por este motivo, la producción se divide en tres trenes a partir de la línea principal común (secciones 1 a 5) y luego vuelve a unificarse en la sección 11 (enfriamiento), continuando hasta la obtención del producto terminado.

a) Volumen total ingresado, en la primera sección operativa: 1.040 toneladas al año

b) Consumo real de materia prima: Alimentación-Recuperables= 1.020,5 toneladas al año

c) Porcentaje de desperdicio operativo, en función de producción: 8,5%

d) Porcentaje de desperdicio real, en función de producción: 6,44%

Horas trabajadas

En este proyecto, las horas de funcionamiento anual de las máquinas se equiparán a la cantidad de horas hombre trabajadas en el año.

Horas activas al año de las máquinas operativas:

Días activos al año: 365-15-10= 340 días al año

365: Total de días del año.

15: Días no laborables por vacaciones.

10: Días de mantenimiento.

Se trabajarán dos turnos de ocho horas, entonces:

Horas activas al año: 340 días/año * 8hs/día * 2 = 5.440 horas al año

Capacidad anual de las máquinas por sección

Una vez obtenidas las capacidades, se procede a calcular la cantidad de máquinas requeridas en cada sección operativa

Dado que la sección operacional 5 (templado) es la que tiene mayor grado de aprovechamiento, entonces es el cuello de botella del proceso productivo. Teniendo esto en cuenta, la capacidad máxima de dicha sección es 138.157,8 toneladas al año y la capacidad máxima de la línea 124.265,65 toneladas al año.

Puesta en Marcha y Estado de Régimen

La Puesta en Marcha será de 2 Meses

| Tiempo Puesta en Marcha : | 2 | Meses | ||

| Mes 1 Puesta Marcha : | 0% | hasta | 30% | |

| Mes 2 Puesta Marcha : | 30% | hasta | 100% | |

| Meses Trabajados en el Año : | 11,5 | Meses |

Cálculo de Volumen de Producción x Año

Vamos a ver en las tres líneas de producto los cálculos necesarios para la puesta en marcha en los meses 1 y 2 y también la Producción mensual Promedio (Kg) una vez entrado en Estado de Régimen de producción (luego del mes 2) y con el % de Producción Promedio en los correspondientes meses de Puesta en Marcha, se obtendrá las producciones de la puesta en Marcha en Kg en totales y en cada una de las líneas.

Volumen de Producción para el año 1 y para los años 2 en adelante

Con los datos obtenidos en la tabla anterior de los Cálculos de Volumen de Producción tanto en Puesta en Marcha durante los 2 meses requeridos como la producción ya entrados en Estado de Régimen de producción normal, pasamos a calcular y mostrar en una tabla como nos quedaría los Volúmenes de Producción anuales tanto para el año 1 como para el año 2 en adelante para cada una de las líneas y para el total de la producción.

| Cuadro Resumen Volumen de Producción de cada uno de Las Lineas (son 3 sabores) | ||

| Año 1 (Kg) | Año 2 en adelante (kg) | |

| Volumen Producción x Linea : | 286.250,4 | 319.600,0 |

| Volumen Producción Total : | 858.751,3 | 958.800,0 |

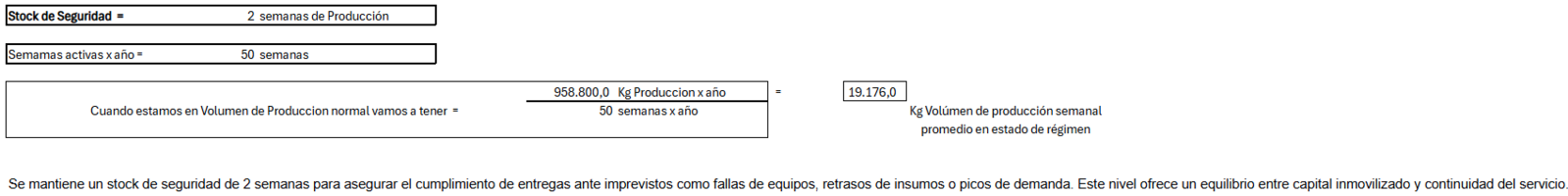

Stock Promedio de Producto Terminado

Determinar las Ventas

1- Determinar las ventas

Durante el Primer año vamos a separar el proceso en 2 etapas: Puesta en Marcha y Operación en Régimen, además de la composición del Stock promedio y el Stock de Seguridad.

Vamos a determinar los Desperdicios No Recuperables (DNR), utilizando los datos obtenidos en los cálculos anteriores, para obtener el Desperdicio No Recuperable en % y a partir de eso obtener volúmenes de producción de cada línea y el volumen de producción total, tanto para el año 1 como para los años 2 en adelante

Para la puesta en Marcha, el cálculo de desperdicio será de un 150%, esto se debe a las ineficiencias propias del aprendizaje del proceso de producción. Utilizaremos este dato para el cálculo de consumo de Materia Prima en el año 1, durante el periodo de puesta en marcha

Mercadería en curso y semielaborado

El Consumo de Materia Prima de Mercadería en Proceso , viene dada por la relacion que va a haber entre lo que entra a la linea de Producción por día , en un ciclo de elaboracion semanal (dias)

El consumo de MP de la Mercadería en Proceso es aquella mercadería que se utiliza en el proceso de producción en un ciclo de producción determinado, por lo tanto el Consumo de Materia Prima de Mercadería en Proceso, viene dada por la relación que va a haber entre lo que entra a la línea de Producción por día, en un ciclo de elaboración semanal (días)

Consumo de Materia Prima

Detallamos los Consumos de MP para el año 1 y para el Año 2 en adelante:

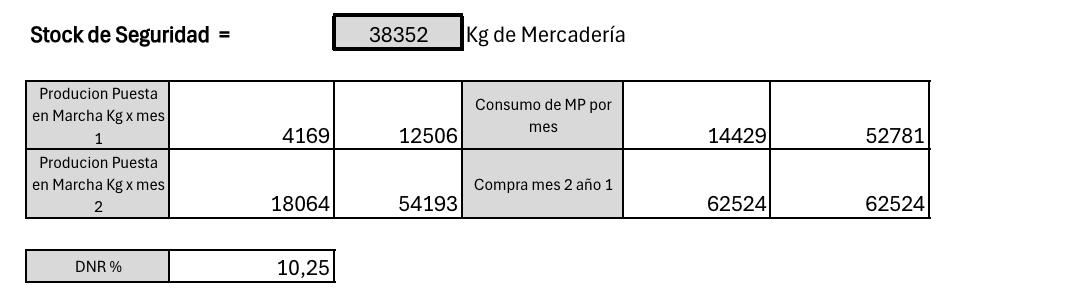

Determinar el Stock Promedio de Materia Prima

| Nuestra Política de Stock de seguridad es | 2 | semanas de Producción |

| Nuestra Política de Stock de seguridad es | 0,5 | Mes de Mercadería de Stock |

Nuestra Política de Compras va a ser la siguiente:

Como nuestra materia prima es accesible en el volumen requerido durante todo el año, las compras van a ser mensuales y del mismo tamaño de lote, vamos a Realizar las Compras de MP de forma Mensual,

hemos evaluado que los productos que utilizamos NO son perecederos en un plazo menor a un mes, ademas con esta politica, el costo de flete de logistica será inferior al de entregas semanales o quincenales.