Diferencia entre revisiones de «2018/Grupo9/DimensionamientoTecnico»

| (No se muestran 52 ediciones intermedias de 4 usuarios) | |||

| Línea 2: | Línea 2: | ||

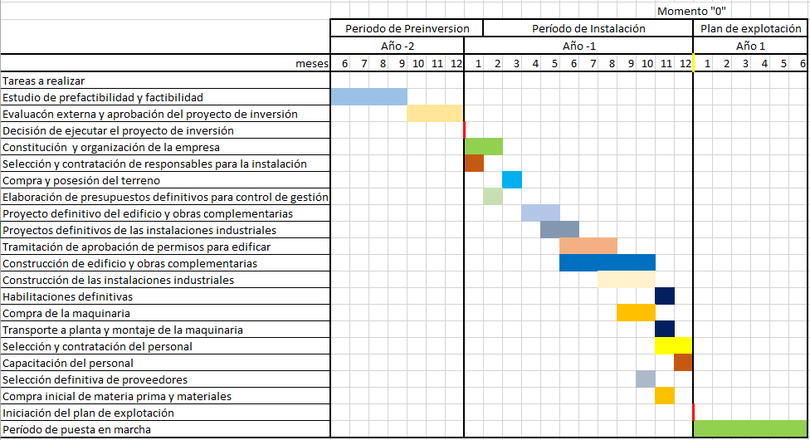

=== Matriz de localización === | === Matriz de localización === | ||

[[Archivo:Captura de pantalla 2018- | * Cercanía proveedor: Es sumamente importante ya que los costos de envío tienen una gran incidencia en el costo total del producto, por lo que una cercanía respecto a los proveedores abaratará el costo y aumentará el margen de ganancia. La materia prima es de suma importancia pero es muy genérica, por lo que no hay problemas con el abastecimiento, como si los hay con la distancia a los proveedores. Como la mayor parte de nuestros proveedores están en el barrio de once, la mayor ponderación la tiene el barrio de flores. | ||

* Transporte público: Dado que tenemos pocos empleados y no requieren de gran capacitación, por lo tanto es una mano de obra genérica que puede conseguirse en cualquiera de las tres ubicaciones. Asimismo, los clientes tampoco precisan de viajar a la fábrica. | |||

* Disponibilidad de energía eléctrica: Es sumamente importante porque todos los procesos requieren energía eléctrica, pero las tres ubicaciones estudiadas poseen un buen servicio en cuanto a disponibilidad de EE. | |||

* Disponibilidad de MO capacitada: Como fue explicado previamente, no se requiere un nivel de capacitación alto, por lo que no influye tanto en nuestra matriz; sin embargo, entendemos que flores posee mayor disponibilidad porque se encuentra en Capital Federal. | |||

* Disponibilidad de H20: Claramente es incondicional la disponibilidad de H20 ya que sin ella seria imposible disponer de la fabrica, pero las tres ubicaciones estudiados poseen un buen servicio en cuanto a la disponibilidad de este recurso indispensable. | |||

* Impuestos: No es un factor determinante para elegir la ubicación pero obvio que tiene su incidencia y al analizarlo podemos observar que en Burzaco y Villa Ballester dispondriamos del parque industrial por lo que tendríamos beneficios impositivos que en Flores no. | |||

* Disponibilidad de terreno: Es un factor importante y al analizarlo pudimos observar que en provincia hay mas terrenos que en Flores. Vale la aclaración que en los 3 casos se encuentran bastantes parecidos en este aspecto. | |||

* Costo de terreno: Es un factor sumamente importante para seleccionar la localización, y luego de ver distintas alternativas, llegamos a la conclusión de que flores es el más costoso, por lo tanto tiene un menor puntaje en este factor. | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 04.03.45 p. m..png|centre|thumb|800x800px]] | |||

Basándonos en la matriz de localización decidimos ubicarnos en Capital Federal, precisamente en el barrio de Flores. | |||

== Definición Técnica del Producto == | == Definición Técnica del Producto == | ||

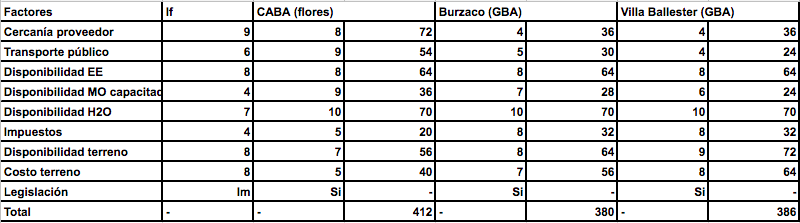

=== Planos y/o Dibujos === | === Planos y/o Dibujos === | ||

[[Archivo:Barbero.png|centre|451x451px|alt=|thumb|Medidas en centímetros]] | |||

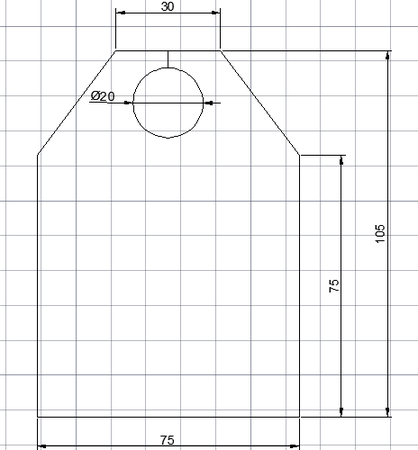

=== Listado de Materiales (BOM) === | === Listado de Materiales (BOM) === | ||

| Línea 12: | Línea 23: | ||

=== Especificaciones Técnicas === | === Especificaciones Técnicas === | ||

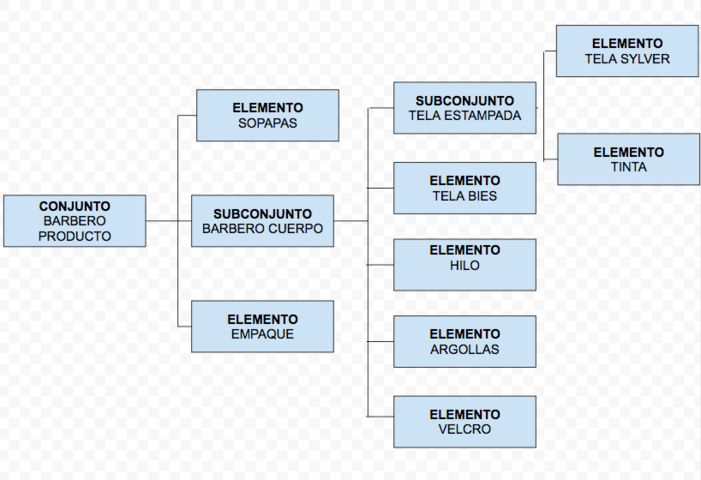

* Tela sylver blanca hipoalergénica, permeable, apta para lavados. | |||

* Cubre costura de tela Bies negra, con un ancho de 15 mm. | |||

* Utiliza dos sopapas de silicona ventosas de 25mm de radio. | |||

* Utiliza dos argollas de metal hechas de acero de bajo carbono de 15 mm de radio. | |||

* Dispositivo de agarre al cuello de velcro de 10 cm que permite ajustar el agarre. | |||

=== Normas aplicables === | === Normas aplicables === | ||

No hay normas aplicables a la producción del producto. | |||

=== | === Formación === | ||

El barbero está formado por el cuerpo del barbero de tela Sylver, la tela Bies que sirve de cubre costura y también hace de soporte de las argollas metálicas para el posterior colgado del barbero, el velcro que permite el agarre al cuello y las sopapas que permiten la adhesión al espejo. | |||

DIAGRAMA ÁRBOREO | |||

[[Archivo:Captura de pantalla 2018-07-11 a la(s) 07.08.53 p. m..png|centre|701x701px|frameless]] | |||

=== Acondicionamiento del producto === | === Acondicionamiento del producto === | ||

Una vez terminada la confección del producto se la coloca en su empaque y se la coloca en las estanterías para producto terminado encontradas en el depósito destinado para ello. | |||

== Definición del Proceso Productivo == | == Definición del Proceso Productivo == | ||

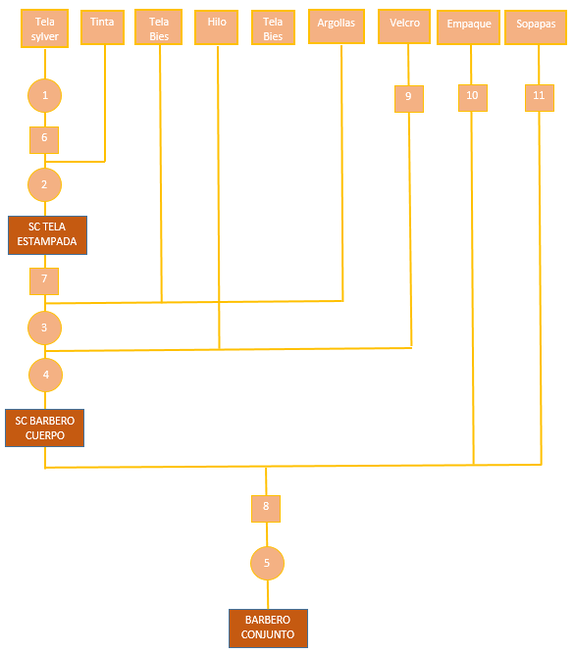

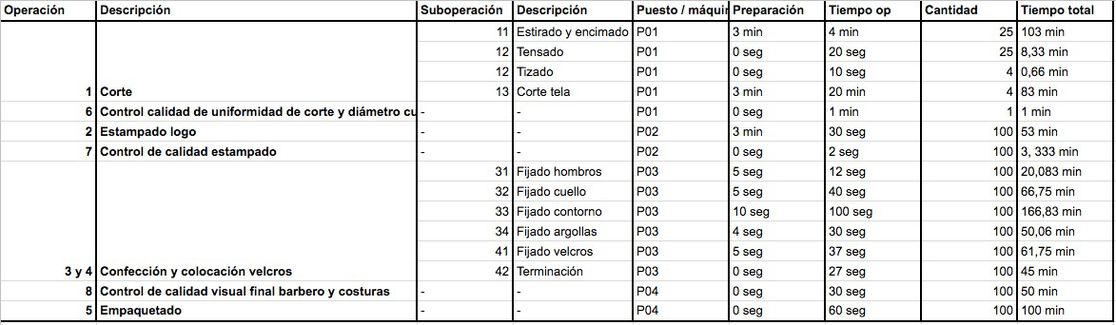

=== Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos === | === Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos === | ||

[[Archivo:Bom.png|centre|frameless|655x655px]] | |||

=== Descripción de cada etapa del proceso productivo === | === Descripción de cada etapa del proceso productivo === | ||

Descripción proceso productivo | |||

# Corte tela Sylver | |||

# Estampado tela Sylver | |||

# Confección barbero junto con colocación de argollas. | |||

# Colocación velcro | |||

# Empaquetado | |||

# Control de calidad de uniformidad de corte y diámetro de cuello. | |||

# Control de calidad visual de estampado | |||

# Control de calidad visual final del barbero y de costuras. | |||

# Control de calidad de velcros | |||

# Control de calidad de empaque y su cierre | |||

# Control de calidad de sopapas | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 03.17.46 p. m..png|left|thumb|Molde utilizado para el corrte]] | |||

'''Corte''' | |||

Esta actividad es realizada por 2 operarios. En primer lugar, se ordena la superficie de trabajo, que en este caso es una mesa de madera de 3 metros de ancho por 6 metros de largo, sobre la cual, serán encimadas las distintas capas de tela silver. El rollo de tela es estirado sobre la mesa sin ocupar su totalidad superficial. Una vez estirado, se corta con una tijera a lo ancho de la tela y se vuelve a repetir el proceso por encima de la capa anterior. El encimado y cortado de las telas se realiza 25 veces.

Una vez que se tienen todas las capas de tela encimadas, un operario las tensa y otro las mantiene tensas con la cinta de papel que se adhiere a las telas y a la mesa de madera. Finalizada esta etapa, se realiza un tizado sobre las telas con la forma del producto para que sea cortado, luego uno de los operarios (el de mayor experiencia) manipula la máquina cortadora, y manualmente, recorre el contorno previamente tizado, cortándolo y dejándolo listo para la etapa siguiente.

Como resultado de esta actividad se obtienen 100 piezas, ya que son 25 capas de tela y 4 moldes por cada una. | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 03.17.40 p. m..png|left|thumb]] | |||

'''Estampado''' | |||

Esta actividad es realizara por un operario. Que posee una mesa de trabajo, la máquina estampadora y a continuación otra mesa. En primer lugar ordena la superficie de trabajo y limpia la máquina de polvos con un trapo. Setea la estampadora con el logo de la empresa y procede a colocar de a 1 los cortes de tela para estampar. Una vez estampado, los apila en la mesa posterior a la estampadora, para luego llevarlos al puesto de confección. Esta tarea se realiza antes de la confección para evitar que con la temperatura y presión de la estampadora, se marquen pliegues de costuras. Asimismo no sería posible una vez confeccionado porque ya tendría incorporadas las argollas e impedirían el cierre de la estampadora. | |||

'''Confección barbero y colocación velcro''' | |||

Esta actividad es realizada por 1 solo operario. En primer lugar, el operario realiza un alistamiento previo a iniciar la actividad, en donde desenrolla la tela que es usada para el contorno del producto (Bies). Una vez hecho esto, el operario coloca un imán textil inmediatamente al lado del piquete de la máquina costurera que le sirve de herramienta para doblar el Bies que contorneará al producto.

Luego, inicia el trabajo con la confeccionadora. Lo primero que realiza es el confeccionado de los hombros, luego continúa con el cuello, y finaliza con el contorno general de la pieza. Acto seguido, adhiere los velcros (hembra y macho) y las argollas. Finalmente, el operario le realiza un cierre de terminación a la pieza y la deja lista para pasar a la operación de empaquetado. | |||

'''Empaquetado''' | |||

Esta actividad es realizada por 1 solo operario. Aquí, lo primero que realiza el operario es una inspección general del producto, en donde quita los excedentes de tela y remueve los hilos sobrantes con una tijera. Hecho esto, procede con el empaque del producto.

El empaquetado del producto es manual. Para realizarlo, es necesario adecuar el tamaño del producto al tamaño del packaging, por lo tanto el operario dobla el producto utilizando un cartón cuadrado que sirve para guiarse. Hecho esto, lo coloca dentro de la bolsa plástica y lo cierra. | |||

'''Control de calidad de uniformidad de corte y diámetro de cuello''' | |||

Se realizan cuatro cortes por rollo de tela (obteniendo 25 unidades por cada uno) se controlará solo una unidad de las 25 unidades, considerando que si una de las 25 se encuentra dentro de los parámetros el resto también lo estarán. | |||

Una vez finalizado el corte de todo el rollo de tela se controlará una unidad frente al molde base, considerando una tolerancia para el diámetro de 2 mm y para el corte de 5 cm ambas simétricas. | |||

'''Control de calidad visual''' | |||

El mismo se realizará tanto en el estampado como en las costuras. | |||

El operario encargado de cada sección realizará una inspección del 100% una vez terminada la operación en cada barbero consistiendo la misma en observar en caso del estampado que no haya manchas o errores en el estampado por una mala disposición de la tela. y en caso de las costuras que ésta esté realizada de forma adecuada en todo el contorno. | |||

En caso de cualquier unidad defectuosa por el estampado será desechada., mientras que en la costura se evaluará solucionar dicho problema o reutilizar la tela. | |||

'''Control de calidad''' | |||

El mismo se realizará en los velcros, en el empaquetado y en las sopapas. | |||

En el caso de los velcros y las sopapas antes de comenzar la operación se controla el estado y funcionamiento de cada unidad al momento de la operación, por lo que se lo considera parte de la operación. En caso de encontrar alguna en mal estado se la colocará en un contenedor, contabilizándolas y en caso de ser cifras signifactivas se realizarán los reclamos correspondientes. | |||

En caso del empaquetado una vez finalizada la operación se comprobará que estén bien cerrados considerándolo parte de la operación. En caso de no ser correcto el cierre se rehará la operación. | |||

[[Archivo:WhatsApp Image 2018-07-11 at 21.20.13.jpeg|thumb|1116x1116px|centre]] | |||

== Determinación de las máquinas e instalaciones. Cálculos == | == Determinación de las máquinas e instalaciones. Cálculos == | ||

=== Especificaciones técnicas de las máquinas === | |||

Maquina cortadora de tela: Circular Dapet 5 pulgadas y 1/4[[Archivo:Captura de pantalla 2018-08-24 a la(s) 03.17.30 p. m..png|left|thumb]] | |||

* Afilado automático | |||

* Motor de alta potencia: 220 Volts,370 watts (1/2HP) | |||

* Ruedas para deslizar facilmente | |||

* La cuchilla es de 5" y 1/4 (14Cm.), | |||

* Cable es desmontable | |||

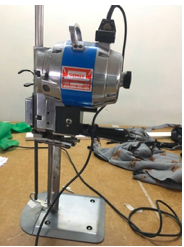

Maquina de coser industrial OEM-2800-1N | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 03.17.24 p. m..png|left|thumb]] | |||

[[Archivo:Captura de pantalla 2018-07-11 a la(s) 08.19.01 p. m..png|thumb|947x947px|centre]] | |||

=== Consumos de energía, agua y otros servicios === | |||

Agua: Consideramos que el único gasto de agua será el del uso de los baños que e calcula un consumo de 13 lts por persona.Considerando que contamos con un total de 10 empleados el consumo total de agua será de 120 lts diarios. | |||

Gas: La instalación es completamente eléctrica por lo que no se registran consumos de gas. | |||

Luz: | |||

{| class="wikitable" | |||

!Item | |||

!Cantidad | |||

!Consumo(Wh) | |||

!Consumo por día (hs) | |||

!Consumo final (W) | |||

|- | |||

|Ventiladores | |||

|2 | |||

|120 | |||

|4 | |||

|480 | |||

|- | |||

|Estufas | |||

|3 | |||

|3000 | |||

|4 | |||

|12000 | |||

|- | |||

|Computadoras | |||

|5 | |||

|3600 | |||

|8 | |||

|28800 | |||

|- | |||

|Aire Acondicionado | |||

|1 | |||

|1000 | |||

|4 | |||

|4000 | |||

|- | |||

|Lustraspiradora | |||

|1 | |||

|675 | |||

|1 | |||

|675 | |||

|- | |||

|Fotocopiadora | |||

|1 | |||

|1000 | |||

|3 | |||

|3000 | |||

|- | |||

|Cafetera | |||

|1 | |||

|720 | |||

|3 | |||

|2160 | |||

|- | |||

|Teléfono fijo | |||

|3 | |||

|75 | |||

|8 | |||

|600 | |||

|- | |||

|Máquina de coser | |||

|1 | |||

|90 | |||

|1,72 | |||

|154,8 | |||

|- | |||

|iluminación (bombillas) | |||

|20 | |||

|1200 | |||

|8 | |||

|9600 | |||

|- | |||

| | |||

|Total | |||

|11480 | |||

|49,72 | |||

|'''61469,8''' | |||

|} | |||

=== Mantenimiento y medios de control. Descripción de los sistemas de seguridad === | |||

Las máquinas contarán con un mantenimiento preventivo una vez por año donde se hará una parada de equipo de modo tal de evitar cualquier mantenimiento correctivo, igualmente ante una eventual falla puede ser fácilmente resuelta por el empleado o bien se cambiará el equipo, siendo éste el mantenimiento correctivo | |||

En caso de las computadoras se realizará una actualización de equipos cada 3 años y una revisión de los mismos cada 3 meses salvo algún problema que requiera solución inmediata. | |||

La manutención del lugar se realizará en 1 hora por día para eliminar todos los residuos y demás desperdicios tanto productivos como administrativos. | |||

La zona de corte estará separada del resto de las zonas y señalizada, dando aviso de sus riesgos a todo empleado. Cada empleado que opere la máquina contará con una capacitación para su utilización y con elementos de protección personal para prever cualquier daño. | |||

Cada sector contará con un matafuego tipo ABC y también estarán detalladas las salidas de emergencias. | |||

=== '''Balance anual del material''' === | |||

De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 5 secciones operativas solo una de las cuales presenta desperdicio, la sección de corte de la tela sylver, saliendo de ella las 115.862 U en estado de régimen. | |||

Se determinará, en un año de régimen: | |||

a) el volumen total ingresado en la primera sección operativa | |||

b) el consumo real de MP, teniendo en cuenta que reingresan a la primera sección los desperdicios recuperables que tiene el proceso | |||

c) el porcentaje de desperdicio operativo, en función de producción | |||

d) el porcentaje de desperdicio real, en función de producción | |||

Para cada barbero se parte de una base de tela sylver de 0,75 m x 1,05 m = 0,7875 m<sup>2</sup> | |||

Considerando la forma del barbero los desperdicios son: | |||

* Del orificio: 0,1 m x 0,1 m x 3,14 = 0,0314 m<sup>2</sup> | |||

* De la parte superior: 2 x (0,225 m x 0,3 m) / 2 = 0,0675 m<sup>2</sup> | |||

Total = 0,0989 m<sup>2</sup> | |||

Son datos, los desperdicios seccionales: | |||

{| class="MsoNormalTable" | |||

| | |||

'''Secciones''' | |||

|'''Alimentación''' | |||

|'''Descripición''' | |||

| | |||

'''Desperdicios recuperables (m<sup>2</sup>/año)''' | |||

| | |||

'''Desperdicios no recuperables (m<sup>2</sup>/año)''' | |||

|'''Producción seccional''' | |||

|- | |||

| | |||

1 | |||

|91.241,33 | |||

|Corte | |||

| | |||

0 | |||

|11.458,75 | |||

|79.782,6 | |||

|- | |||

|2 | |||

|79.782,6 | |||

|Estampado | |||

|0 | |||

|0 | |||

|79.782,6 | |||

|- | |||

|3 | |||

|79.782,6 | |||

|Confección | |||

|0 | |||

|0 | |||

|79.782,6 | |||

|- | |||

|4 | |||

|79.782,6 | |||

|Colocación de velcros | |||

|0 | |||

|0 | |||

|79.782,6 | |||

|- | |||

|5 | |||

|79.782,6 | |||

|Empaquetado | |||

|0 | |||

|0 | |||

|79.782,6 | |||

|- | |||

|Total | |||

|91.241,33 | |||

| | |||

|0 | |||

|11.458,75 | |||

|79.782,6 | |||

|} | |||

Los 0,0989 m<sup>2</sup> unitarios por las 115.862 unidades da un desperdicio de | |||

1) Corte de tela sylver: Para la producción de 115.862 barberos suman una cantidad total de 79.782,6 m<sup>2</sup> siendo la cantidad unitaria 0,6886 m<sup>2</sup>. | |||

Contabilizados los 11.458,75 m<sup>2</sup> de tela en unidades físicas representan 16.640,65 barberos. | |||

La tela bies no produce desperdicios ya que los rollos son de 35 mts y 15 mm de ancho por lo que alcanza justo para hacer 9 bordes (3,9 mts por barbero) sin producir desperdicio considerable. | |||

Consideramos que tanto el estampado como la confección del velcro no generan desperdicios. | |||

Volumen total ingresado en la primera sección operativa = 11.458,75 + 79.782,6 = 91.241,33 m<sup>2</sup>/año | |||

Consumo real de materia prima = 91.241,33 - 11.458,75 = 79.782,6 m<sup>2</sup> | |||

Porcentaje de desperdicio operativo, en función de producción = 16640,65/115.862 x 100 = 14,36% | |||

Porcentaje de desperdicio real, en función de producción = 16.640,65/115.862 x 100 = 14,36% | |||

=== '''Ritmo de trabajo''' === | |||

Se trabajará con un único equipo, que trabajará 5 días a la semana en turnos de 8hs. | |||

De los 365 días del año hay que descontar 15 días de vacaciones y 10 de feriados obligatorios. | |||

Se determinarán: | |||

a) Horas activas/año de las máquinas operativas | |||

b) Horas/año trabajadas por cada operario | |||

Consideraremos que las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales. | |||

a) Horas activas/año de las máquinas operativas | |||

Días activos/año = 365 - 15 - 10 = 340 días | |||

Horas activas/año = 340 x 8 = 2720 horas | |||

b) Horas/año trabajadas por cada operario | |||

Para el sector de corte se cuenta con dos operarios por lo que las horas/año trabajadas por cada operario son = 2720 horas / 2= 1360 horas. | |||

Para el resto de los sectores se cuenta con un operario por lo que las horas/año trabajadas por cada operario son = 2720 horas. | |||

=== '''Capacidad real anual de la maquinaria tipo de cada sección operativa''' === | |||

Se considera que en cada sección hay un solo tipo de máquina. | |||

Coeficiente operativo = (horas activas/año - horas de paro totales/año) / horas activas/año | |||

Resultando Capacidad Real = Capacidad teórica x Coeficiente operativo | |||

Se utiliza maquinaria en las secciones de confección (3) y de estampado (2). | |||

Para el resto de las secciones se utilizan un operario. | |||

{| class="wikitable" | |||

!Secciones | |||

!Cap. Teo / hora | |||

!Hs activas/año | |||

!Cap. Teo / año | |||

!Rendimiento op. | |||

!Cap. Real / año | |||

|- | |||

|1 | |||

|4 | |||

|2.720 | |||

|10.880 | |||

|0,95 | |||

|10.336 | |||

|- | |||

|2 | |||

|30 | |||

|2.720 | |||

|81.600 | |||

|0,8 | |||

|65.280 | |||

|- | |||

|3 | |||

|17,5 | |||

|2720 | |||

|47.600 | |||

|0,9 | |||

|42.840 | |||

|- | |||

|4 | |||

|2 | |||

|2.720 | |||

|5.440 | |||

|0.95 | |||

|5.168 | |||

|- | |||

|5 | |||

|2 | |||

|2.720 | |||

|5.440 | |||

|0,95 | |||

|5.168 | |||

|} | |||

=== '''Cantidad de máquinas por sección, capacidad real anual de cada sección y aprovechamiento''' === | |||

Se determinará: | |||

a) Cantidad de máquinas operativas por sección. | |||

b) Capacidad real anual de cada sección. | |||

c) Grado de aprovechamiento en relación al programa de producción. | |||

Como la única sección que genera desperdicios es la de corte (que no utiliza máquina) tanto a la sección de estampado como a la de confección entran la misma cantidad de unidades (115.862). | |||

{| class="wikitable" | |||

!Sección | |||

!Producción anual | |||

!Cap. Real / año | |||

!Máq. Necesarias/ | |||

Operarios Nec. | |||

!Cap. Real / año de la sección | |||

!Aprovechamiento | |||

seccional (%) | |||

|- | |||

|1 | |||

|115.862 | |||

|10.336 | |||

|12 | |||

|124.032 | |||

|0,93 | |||

|- | |||

|2 | |||

|115.862 | |||

|65.280 | |||

|2 | |||

|130.560 | |||

|89 | |||

|- | |||

|3 | |||

|115.862 | |||

|42.840 | |||

|3 | |||

|128.520 | |||

|90 | |||

|- | |||

|4 | |||

|115.862 | |||

|5.168 | |||

|23 | |||

|118.864 | |||

|0,97 | |||

|- | |||

|5 | |||

|115.862 | |||

|5.168 | |||

|23 | |||

|118.864 | |||

|0,97 | |||

|} | |||

=== '''Cuello de botella y capacidad real del equipo''' === | |||

El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección 4 y 5 correspondientes a la colocación de velcros y al empaquetado, sin embargo los cuellos de botella de secciones donde no hay maquinarias y dependen de operarios son relativamente fáciles de solucionar con la contratación de más personal, por lo tanto en cuanto a maquinaria el cuello de botella es la sección 3 correspondiente a confección . | |||

La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando 118.864 U/año y considerando a la sección con maquinaria como cuello de botella la capacidad real será 128.520 U/año. | |||

== Determinación de la evolución de las mercaderías == | |||

=== Tiempos de entrega y envío de las mercaderías === | |||

La entrega del producto se realizará mensualmente a los bazares e hipermercados. Se evaluará y obtendrá el número adecuado de unidades para distribuir en los distintos puntos de venta. | |||

El envío estará a cargo de una empresa tercerizada de logística que hará todo el trayecto desde nuestros depósitos de producto terminado hasta el lugar en cuestión. | |||

=== Tamaños y frecuencias de compras === | |||

Las compras se realizarán mensualmente siendo la misma de tamaño tal como para completar la cantidad determinada en el plan de ventas, como así también para tener un stock de materia prima, producto terminado y una cantidad de mercadería en curso y semielaborado, tanto para el año 1 como para los siguientes, mientras que en el año cero se tendrá únicamente stock de materia prima. Los valores de los mismos serán obtenidos a lo largo del desarrollo de los puntos siguientes, con los mismos se podrá determinar el tamaño final del pedido de compra. | |||

En principio, en el año 1 se estima una venta de 86.905 unidades y en los años 2 al n 115.862 unidades, la puesta en marcha tomará un tiempo de 6 meses al 50%, siendo los desperdicios en este período un 10% más que en estado de régimen(10,11%). Con los valores de los stock se podrá luego armar el cuadro de evolución de la mercadería, dnde quedarán especificados los tamaños. | |||

=== Volumen de la producción durante el periodo de puesta en marcha === | |||

a) Consideramos 11,5 meses a lo largo del año por los 15 días de vacaciones, mientras que los feriados estarán distribuidos. Volumen de producción mensual por mes = 115.862 unidades/11.5 meses = 10.075 u/mes | |||

b) Volumen de producción durante el período de puesta en marcha | |||

{| class="MsoNormalTable" | |||

|'''Mes''' | |||

|'''Ritmo de producción al inicio %''' | |||

|'''Ritmo de producción al final %''' | |||

|'''Producción promedio %''' | |||

|'''Producción cuatrimestral promedio [U]''' | |||

|'''Producción propuesta [U]''' | |||

|- | |||

|1-2 | |||

|0 | |||

|37 | |||

|18,5 | |||

|20.150 | |||

|3.727,75 | |||

|- | |||

|3-4 | |||

|37 | |||

|75 | |||

|56 | |||

|20.150 | |||

|11.284 | |||

|- | |||

|5-6 | |||

|75 | |||

|100 | |||

|87,5 | |||

|20.150 | |||

|17.631,25 | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|Total primeros 6 meses = | |||

|32.643 | |||

|} | |||

c) Volumen de producción durante el resto del año 1 = 11,5 meses - 6 meses = 5,5 meses 10.075 U/mes x 5,5 meses = 55.412,5 unidades | |||

d) Volumen de producción en el año 1 = 32.643 unidades + 55.412,5 unidades = 88.055,5 unidades | |||

e) Volumen de producción anual en los años 2 a n = 115.862 unidades. | |||

=== Stock promedio del producto elaborado === | |||

Las compras de materia prima y por lo tanto las entregas se realizarán mensualmente. Por año hay 12 meses y restándole las vacaciones nos quedan 11,5 meses, es decir, 50 semanas al año. | |||

a) Volumen de producción semanal promedio, en estado de régimen = 115.862 U/ 50 semanas = 2.317,24 U / semana | |||

b) Stock promedio de producto elaborado variará entre 0 y 2.317, que arroja un valor de 1.158, unidades mensuales. | |||

=== Evolución de las ventas durante la vida útil del proyecto === | |||

Ventas del año 1 = 88.055,5 U - 1.158 U = 86.897,5 U | |||

Ventas del año 2 al n = 115.862 U | |||

=== Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada === | |||

Durante el período de puesta en marcha se duplicarán los desperdicios no recuperables, según lo estima el tecnólogo. | |||

El ciclo de elaboración demanda 5 días de ritmo normal. Por lo tanto los ciclos de elaboración anuales son: 340 dias / 5 = 68 ciclos de elaboración. | |||

Año 1: el consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada. | |||

a) Consumo de materia prima para realizar la producción del año: | |||

Consumo MP primeros 6 meses = 32.643*1,2022 U = 39.243,4 | |||

Consumo MP resto del año 1 = 55.412,5*1,1011 U = 61.014,7 | |||

Producción realizada = 88.055,5 U | |||

Desperdicio no recuperable = 8352,4 U | |||

b) Consumo de materia prima en la mercadería en proceso: | |||

Volumen de MP requerido: la alimentación del proceso durante el ciclo de elaboración es: | |||

(91.241,33 / 340) x 5 = 1.341,8 | |||

c) Consumo total de MP en el año 1: | |||

Para productos elaborados = 77.366,2 U | |||

Para la mercadería en curso y semielaborada = 1.341,8 U | |||

Total consumo MP en eñ año 1 = 78.708 U | |||

Año 2 a 5: el consumo de MP es exclusivamente destinado a la producción de cada año: | |||

115.862 x 1,1 = 127.448,2 U | |||

Producción anual = 115.862 U | |||

Desperdicios no recuperables = 11.586,2 U | |||

=== Stock promedio de MP y programa de compras === | |||

Consideraremos el inicio de la producción en el mes de enero, por dicha razón se contará en ese mes con el stock mínimo de MP por motivos de seguirdad. | |||

a) Stock mínimo de MP = 127.448,2 / 11,5 = 11.082,45 U (consumo mensual) | |||

b) Variación de stock de MP durante el año y programa de compras: | |||

{| class="wikitable" | |||

!Al final del mes | |||

!Stock | |||

!Compras | |||

|- | |||

|Enero | |||

|11.082,45 | |||

|10.620,7 | |||

|- | |||

|Febrero | |||

|16.162 | |||

|10.620,7 | |||

|- | |||

|Marzo | |||

|15.700 | |||

|10.620,7 | |||

|- | |||

|Abril | |||

|15.541 | |||

|10.620,7 | |||

|- | |||

|Mayo | |||

|15.038 | |||

|10.620,7 | |||

|- | |||

|Junio | |||

|14.576,7 | |||

|10.620,7 | |||

|- | |||

|Julio | |||

|14.115 | |||

|10.620,7 | |||

|- | |||

|Agosto | |||

|13.652,7 | |||

|10.620,7 | |||

|- | |||

|Septiembre | |||

|13.191 | |||

|10.620,7 | |||

|- | |||

|Octubre | |||

|12.729,2 | |||

|10.620,7 | |||

|- | |||

|Noviembre | |||

|12.267,45 | |||

|10.620,7 | |||

|- | |||

|Diciembre | |||

|11.805,7 | |||

|10.620,7 | |||

|} | |||

En febrero se consume la mitad de las unidades de consumo mensual ya que se ve afectado por los 15 días de vacaciones. El stock máximo se forma en el mes de febrero y equivale al consumo de 1,46 meses. A los fines del proyecto de inversión se han programado doce compras iguales, que totalizan las 127.448 U. | |||

c) Stock promedio: podría promediar el mínimo y el máximo pero por ser febrero un mes aprovechable de sólo 15 días por las vacaciones del personal, es más exacto sumar los stock mensuales y dividir por 12 resultando: | |||

Sumatoria stock mensual = 165.861,2 | |||

Stock promedio = 13.821,8 U, que equivale a 1,25 meses de consumo | |||

=== Cuadro resumen del programa de evolución === | |||

{| class="wikitable" | |||

! | |||

!U de medida | |||

!Período de inst. | |||

!Año 1 | |||

!Años 2 a n | |||

|- | |||

|Ventas | |||

|U PT | |||

| | |||

|86.915 | |||

|115.862 | |||

|- | |||

|Stock PT | |||

|U PT | |||

| | |||

|1.158 | |||

|1.158 | |||

|- | |||

|Producción | |||

|U PT | |||

| | |||

|88.055,5 | |||

|115.862 | |||

|- | |||

|DNR | |||

|U MP | |||

| | |||

|8.352,4 | |||

|11.586,2 | |||

|- | |||

|MCySE | |||

|U MP | |||

| | |||

|1.341,8 | |||

|1.341,8 | |||

|- | |||

|Consumo MP | |||

|U MP | |||

| | |||

|97.774,2 | |||

|129.965 | |||

|- | |||

|Stock MP | |||

|U MP | |||

|11.082,45 | |||

|13.821,8 | |||

|13.821,8 | |||

|- | |||

|Compra MP | |||

|U MP | |||

|11.082,45 | |||

|111.596 | |||

|143.786,8 | |||

|} | |||

== Determinación del personal == | |||

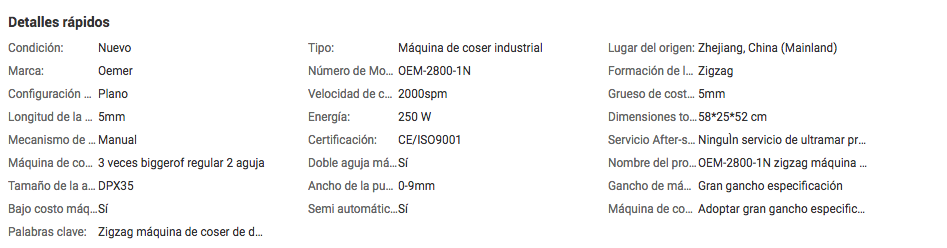

=== Organigrama de la empresa === | |||

[[Archivo:Organigrama.png|centre|thumb|676x676px]] | |||

=== Descripción de los puestos de trabajo. Calificación y formación necesaria de los operarios === | |||

==== Gerente General ==== | |||

Se encarga de representar a la empresa frente a terceros también | |||

de organizar la estructura de la empresa actual y futura. Diseña y ejecuta los | |||

planes de desarrollo, los planes de acción anual y los programas de inversión, | |||

mantenimiento y gastos; determina planes y objetivos. Debe controlar que todo | |||

subordinado cumpla con las funciones que le competen y es por ello que debe | |||

ejercer su liderazgo ante ellos con una buena relación para crear así un amable | |||

ambiente laboral | |||

'''Requisitos''' | |||

* Título de Ingeniero Industrial | |||

* Experiencia de 5 años con cargos de alta jerarquía donde tuvo que ejecutar tareas de coordinación de grupos grandes | |||

* Edad: mayor de 35 años | |||

* Gran capacidad de líder | |||

==== Gerente de Producción ==== | |||

Se encargan de controlar y garantizar el buen funcionamiento | |||

de la producción de la empresa, cumpliendo con todo lo planificado en cuanto a | |||

calidad, costos y tiempos. Para lograr esto debe controlar a sus subordinados | |||

que son los operarios de los 4 puestos de la empresa (corte, costura, | |||

estampado, empaquetado). | |||

Debe tener una fluida comunicación con el responsable de | |||

calidad ya que de esta manera obtendrá información de cómo se han ejecutado los | |||

procesos, es decir si se cumple con el nivel de calidad planificado. También | |||

con el responsable de ventas y compras: | |||

para poder cumplir con los pedidos de los clientes y para solicitar insumos | |||

(respectivamente) | |||

'''Requisitos''' | |||

* Título de ingeniero industrial | |||

* 3 años de experiencia para liderar personas y con amplio conocimientos en cuanto a la producción | |||

==== Operario de Corte ==== | |||

Su función principal corresponde al corte de la tela sylver y | |||

tela biesque será realizada con una máquina cortadora. Para ello, deberá realizar | |||

el estirado, encimado, tensado, tizado para concluir con el corte de la tela. | |||

Dichas funciones serán efectuadas en el puesto n°1 | |||

Para que pueda realizar las tareas nombradas el operario al | |||

iniciar su labor deberá ser capacitado para poder operar correctamente la | |||

maquina cortadora, ya que es muy riesgosa: tiene una elevada potencia y una | |||

cuchilla con filo. | |||

'''Requisitos y calificación necesaria''' | |||

* Titulo Secundario | |||

* 2 años de experiencias en tareas producción y con manipulación de máquinas | |||

==== Operario de Confección ==== | |||

Las tareas a desempeñar por este operario son: el bordado de | |||

la tela sylver y tela bies, colocar el velcro y también colocar las argollas | |||

para las sopapas logrando así la terminación del barbero. Es decir que se | |||

encarga de la confección del producto | |||

Dicho operario debe ser una persona muy prolija para | |||

efectuar sus funciones para que quede un producto agradable a la vista. | |||

El operario de confección ejercerá sus tareas en el puesto | |||

n°3 | |||

'''Requisitos y calificación necesaria''' | |||

* Titulo secundario y si es posible Profesora de bordado y costura | |||

* Experiencias en el manejo de máquina de coser | |||

==== Operario de Estampado ==== | |||

Se encargara de realizar el estampado del logo sobre la tela. | |||

Dicho operario deberá conocer las técnicas de estampado y realizarlas de excelente | |||

manera para no generar una perdida porque haya salido mal. | |||

También podrá colaborar en nuevos diseños de logo y sus | |||

tareas las ejercerá en el puesto n°2 | |||

'''Requisitos''' | |||

* Titulo secundario completo | |||

* No se exige ninguna experiencia en el rubro | |||

==== Operario de Empaquetado ==== | |||

Se encargara de llevar a cabo las tareas de empaquetado del | |||

producto, es decir doblar de manera correcta el barbero para colocarlo luego en la bolsa plástica la cual va a ser entregada de esa manera al consumidor. | |||

'''Requisitos''' | |||

* Titulo secundario completo | |||

* No se exige ninguna experiencia en el rubro | |||

==== Responsable de Calidad ==== | |||

Dicho operario se encargara de realizar los controles de | |||

calidad en todo el proceso productivo del barbero. | |||

Tendrá conocimiento de todas las tareas a llevar a cabo, es | |||

decir el conocimiento está en el proceso y en el resultado que se debe obtener.Y de esta manera tiene el juicio para decir si es proceso de efectuó correctamente o no. | |||

De esta manera estará en constante comunicación con el | |||

gerente de producción y con todos los operarios. | |||

'''Requisitos''' | |||

* Titulo secundario completo y estudiante avanzado de alguna ingeniería o bien alguna tecnicatura | |||

* Experiencia en cuento a los procesos productivos | |||

==== Responsable de Compras ==== | |||

Se encargara de llevar a cabo los pedidos a los proveedores | |||

y de controlar el stock de las materias primas materiales, etc y es por ellos | |||

que tiene comunicación constante con el área de producción | |||

Debe establecer vínculos genuinos con los proveedores para | |||

poder negociar con ellos | |||

'''Requisitos''' | |||

* Titulo secundario completo | |||

* Conocimiento de programas informáticos | |||

==== Responsable de Ventas ==== | |||

Será el encargado de la establecer relaciones con los | |||

clientes, atender a sus necesidades y quejas. Y también se encargara de | |||

realizar las mejores estrategias de promoción | |||

'''Requisitos''' | |||

* Titulo secundario completo | |||

==== Responsable admin. y RRHH ==== | |||

Se encargara de realizar la liquidación de sueldos de todos | |||

los empleados de la empresa, también se encargará de llevar a cabo todo el papelería | |||

que conlleva el día a día el ejercicio de la empresa | |||

'''Requisitos''' | |||

* Titulo secundario completo | |||

* Experiencia en tareas administrativas | |||

==== Limpieza e Higiene ==== | |||

Se encargarán de las cuestiones relacionadas con la higiene | |||

de la planta, para asegurar que se trabajará en condiciones óptimas de | |||

pulcritud. | |||

'''Requisitos''' | |||

* Titulo secundario completo | |||

== Listado de Equipos auxiliares, Muebles y Útiles == | |||

=== Producción === | |||

Donde desarrollaran sus actividades tanto los operarios, el gerente de producción y el responsable de calidad | |||

* Cestos de basura | |||

* Bidones de agua fría y caliente | |||

* Ventiladores: 2 unidades | |||

* Estufas: 2 unidades | |||

* Escritorio para el gerente y responsable de calidad | |||

* Computadora: 2 unidades | |||

* Teléfono móvil para el gerente de producción | |||

* Sillas: 6 unidades | |||

* Matafuego | |||

=== Limpieza === | |||

Quien se encargara de efectuar la limpieza general de la planta y tendrá un deposito donde guardara todos los elementos que necesita para realizar sus tareas | |||

* Baldes | |||

* Trapos | |||

* Lampazos | |||

* Escobaa | |||

* Aspiradora | |||

* Lustradora | |||

* Estanterías para colocar los artículos de limpieza | |||

* Secador | |||

* Franelas | |||

* Carrito de limpieza | |||

* Productos químicos de limpieza: para los baños, para pisos como lavandina, detergente. | |||

=== Compras, ventas y administración === | |||

Estas áreas estaras en una misma habitación de trabajo y dispondran de | |||

* Escritorios: 3 unidades | |||

* 3 computadoras | |||

* 3 sillas | |||

* Cestos de basura | |||

* Productos de librería: lapiceras, abrochadora, corrector, resaltadores, regla, agujereadoras,cajitas de clips | |||

* Carpetas | |||

* Estantería para colocar las carpetas | |||

* Folios | |||

* Módem de conexión a Internet | |||

* Estufa | |||

* Aire acondicionado | |||

* Resmas hojas A4 | |||

* Fotocopiadora | |||

* Teléfonos móviles y fijos | |||

* Bidón de agua fría y caliente | |||

* Cafetera | |||

* Matafeugos | |||

=== Baños === | |||

En toda la planta habrá 3 baños y cada uno de ellos dispondrá de: | |||

* Inodoro | |||

* Bidet | |||

* Bacha para lavarse las manos | |||

* Papel higiénico | |||

* Papel para manos | |||

* Espejo | |||

* Jabón para manos | |||

* Cesto de basura | |||

=== Área Gerencial === | |||

Donde desempeña sus tareas el gerente y se realizaran las reuniones generales con todos los reponsables de cada area y contara con: | |||

* Escritorio | |||

* Notebook | |||

* Aire acondicionado | |||

* Archivero | |||

* Impresora | |||

* Silla | |||

* Cesto de basura | |||

* Mesa redonda con silla para reunion | |||

* Productos de libreria | |||

=== Deposito de Materia Prima, Materiales y Producto terminado === | |||

Dispondrá de: | |||

* Estanterías con cajones para colocar los demás materiales necesarios como sopapas, argollas, etc: | |||

* Estanterias estilo industrial hierro y madera | |||

* Dos cajones con muy buenas terminaciones | |||

* Medidas:2 metros de alto x 80 cm de ancho x 30 cm de profundidad. | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 05.11.02 p. m..png|centre|thumb|634x634px]] | |||

* Estantería para el PT | |||

Estanteria 4 Estantes Metalico Cromado Rack | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 05.14.30 p. m..png|left|thumb]] | |||

[[Archivo:Captura de pantalla 2018-08-24 a la(s) 05.15.07 p. m..png|thumb|575x575px|centre]] | |||

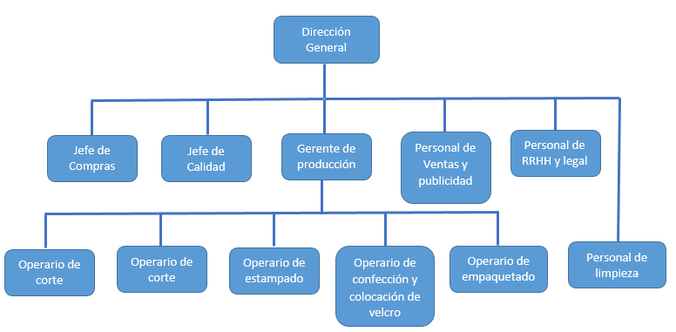

== Anteproyecto de planta == | |||

=== Plano de la planta === | |||

[[Archivo:PLANTA.png|frameless|799x799px|left]] | |||

Referencias | |||

1. Puesto 04 empaquetado | |||

2. Puesto 03: Máquina de coser (confección de la tela) | |||

3. Puesto 01 Máquina cortadora de tela (corte de la tela) | |||

4. Puesto 02 estampado de la tela | |||

5. Oficina Gerente de producción y Responsable de Calidad | |||

6. Depósito de mp y materiales con estanterías | |||

7. Deposito de PT con estanterias | |||

8. Oficia de Gerente General | |||

9. Mesa de trabajo Administrativo | |||

10. Mesa de trabajo comercial | |||

11. Mesa de trabajo MKT y ventas | |||

12. Área de productos de limpieza | |||

13. Baños | |||

14. Entrada a planta | |||

<sub>឴឵឵឵឵</sub> | |||

឵឴឴឴឴ | |||

឵឵឵឵឵ | |||

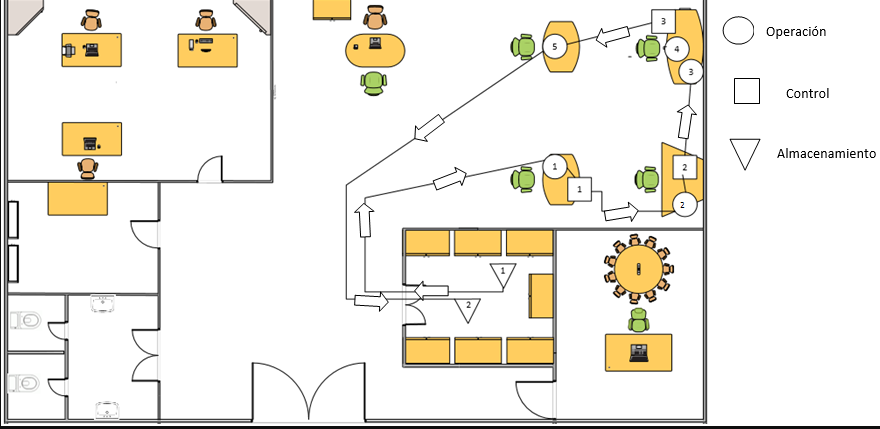

=== Flujo de materiales-Diagrama de Recorrido (DIR) === | |||

[[Archivo:Dir.png|thumb|880x880px|none]] | |||

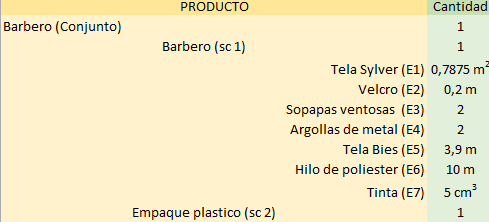

== Cronograma de Ejecución == | |||

[[Archivo:Cronogramaej.png|centre|frameless|810x810px]] | |||

Revisión actual - 20:01 5 sep 2018

Determinación de la localización

Matriz de localización

- Cercanía proveedor: Es sumamente importante ya que los costos de envío tienen una gran incidencia en el costo total del producto, por lo que una cercanía respecto a los proveedores abaratará el costo y aumentará el margen de ganancia. La materia prima es de suma importancia pero es muy genérica, por lo que no hay problemas con el abastecimiento, como si los hay con la distancia a los proveedores. Como la mayor parte de nuestros proveedores están en el barrio de once, la mayor ponderación la tiene el barrio de flores.

- Transporte público: Dado que tenemos pocos empleados y no requieren de gran capacitación, por lo tanto es una mano de obra genérica que puede conseguirse en cualquiera de las tres ubicaciones. Asimismo, los clientes tampoco precisan de viajar a la fábrica.

- Disponibilidad de energía eléctrica: Es sumamente importante porque todos los procesos requieren energía eléctrica, pero las tres ubicaciones estudiadas poseen un buen servicio en cuanto a disponibilidad de EE.

- Disponibilidad de MO capacitada: Como fue explicado previamente, no se requiere un nivel de capacitación alto, por lo que no influye tanto en nuestra matriz; sin embargo, entendemos que flores posee mayor disponibilidad porque se encuentra en Capital Federal.

- Disponibilidad de H20: Claramente es incondicional la disponibilidad de H20 ya que sin ella seria imposible disponer de la fabrica, pero las tres ubicaciones estudiados poseen un buen servicio en cuanto a la disponibilidad de este recurso indispensable.

- Impuestos: No es un factor determinante para elegir la ubicación pero obvio que tiene su incidencia y al analizarlo podemos observar que en Burzaco y Villa Ballester dispondriamos del parque industrial por lo que tendríamos beneficios impositivos que en Flores no.

- Disponibilidad de terreno: Es un factor importante y al analizarlo pudimos observar que en provincia hay mas terrenos que en Flores. Vale la aclaración que en los 3 casos se encuentran bastantes parecidos en este aspecto.

- Costo de terreno: Es un factor sumamente importante para seleccionar la localización, y luego de ver distintas alternativas, llegamos a la conclusión de que flores es el más costoso, por lo tanto tiene un menor puntaje en este factor.

Basándonos en la matriz de localización decidimos ubicarnos en Capital Federal, precisamente en el barrio de Flores.

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

Especificaciones Técnicas

- Tela sylver blanca hipoalergénica, permeable, apta para lavados.

- Cubre costura de tela Bies negra, con un ancho de 15 mm.

- Utiliza dos sopapas de silicona ventosas de 25mm de radio.

- Utiliza dos argollas de metal hechas de acero de bajo carbono de 15 mm de radio.

- Dispositivo de agarre al cuello de velcro de 10 cm que permite ajustar el agarre.

Normas aplicables

No hay normas aplicables a la producción del producto.

Formación

El barbero está formado por el cuerpo del barbero de tela Sylver, la tela Bies que sirve de cubre costura y también hace de soporte de las argollas metálicas para el posterior colgado del barbero, el velcro que permite el agarre al cuello y las sopapas que permiten la adhesión al espejo.

DIAGRAMA ÁRBOREO

Acondicionamiento del producto

Una vez terminada la confección del producto se la coloca en su empaque y se la coloca en las estanterías para producto terminado encontradas en el depósito destinado para ello.

Definición del Proceso Productivo

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

Descripción proceso productivo

- Corte tela Sylver

- Estampado tela Sylver

- Confección barbero junto con colocación de argollas.

- Colocación velcro

- Empaquetado

- Control de calidad de uniformidad de corte y diámetro de cuello.

- Control de calidad visual de estampado

- Control de calidad visual final del barbero y de costuras.

- Control de calidad de velcros

- Control de calidad de empaque y su cierre

- Control de calidad de sopapas

Corte

Esta actividad es realizada por 2 operarios. En primer lugar, se ordena la superficie de trabajo, que en este caso es una mesa de madera de 3 metros de ancho por 6 metros de largo, sobre la cual, serán encimadas las distintas capas de tela silver. El rollo de tela es estirado sobre la mesa sin ocupar su totalidad superficial. Una vez estirado, se corta con una tijera a lo ancho de la tela y se vuelve a repetir el proceso por encima de la capa anterior. El encimado y cortado de las telas se realiza 25 veces. Una vez que se tienen todas las capas de tela encimadas, un operario las tensa y otro las mantiene tensas con la cinta de papel que se adhiere a las telas y a la mesa de madera. Finalizada esta etapa, se realiza un tizado sobre las telas con la forma del producto para que sea cortado, luego uno de los operarios (el de mayor experiencia) manipula la máquina cortadora, y manualmente, recorre el contorno previamente tizado, cortándolo y dejándolo listo para la etapa siguiente. Como resultado de esta actividad se obtienen 100 piezas, ya que son 25 capas de tela y 4 moldes por cada una.

Estampado

Esta actividad es realizara por un operario. Que posee una mesa de trabajo, la máquina estampadora y a continuación otra mesa. En primer lugar ordena la superficie de trabajo y limpia la máquina de polvos con un trapo. Setea la estampadora con el logo de la empresa y procede a colocar de a 1 los cortes de tela para estampar. Una vez estampado, los apila en la mesa posterior a la estampadora, para luego llevarlos al puesto de confección. Esta tarea se realiza antes de la confección para evitar que con la temperatura y presión de la estampadora, se marquen pliegues de costuras. Asimismo no sería posible una vez confeccionado porque ya tendría incorporadas las argollas e impedirían el cierre de la estampadora.

Confección barbero y colocación velcro

Esta actividad es realizada por 1 solo operario. En primer lugar, el operario realiza un alistamiento previo a iniciar la actividad, en donde desenrolla la tela que es usada para el contorno del producto (Bies). Una vez hecho esto, el operario coloca un imán textil inmediatamente al lado del piquete de la máquina costurera que le sirve de herramienta para doblar el Bies que contorneará al producto. Luego, inicia el trabajo con la confeccionadora. Lo primero que realiza es el confeccionado de los hombros, luego continúa con el cuello, y finaliza con el contorno general de la pieza. Acto seguido, adhiere los velcros (hembra y macho) y las argollas. Finalmente, el operario le realiza un cierre de terminación a la pieza y la deja lista para pasar a la operación de empaquetado.

Empaquetado

Esta actividad es realizada por 1 solo operario. Aquí, lo primero que realiza el operario es una inspección general del producto, en donde quita los excedentes de tela y remueve los hilos sobrantes con una tijera. Hecho esto, procede con el empaque del producto. El empaquetado del producto es manual. Para realizarlo, es necesario adecuar el tamaño del producto al tamaño del packaging, por lo tanto el operario dobla el producto utilizando un cartón cuadrado que sirve para guiarse. Hecho esto, lo coloca dentro de la bolsa plástica y lo cierra.

Control de calidad de uniformidad de corte y diámetro de cuello

Se realizan cuatro cortes por rollo de tela (obteniendo 25 unidades por cada uno) se controlará solo una unidad de las 25 unidades, considerando que si una de las 25 se encuentra dentro de los parámetros el resto también lo estarán.

Una vez finalizado el corte de todo el rollo de tela se controlará una unidad frente al molde base, considerando una tolerancia para el diámetro de 2 mm y para el corte de 5 cm ambas simétricas.

Control de calidad visual

El mismo se realizará tanto en el estampado como en las costuras.

El operario encargado de cada sección realizará una inspección del 100% una vez terminada la operación en cada barbero consistiendo la misma en observar en caso del estampado que no haya manchas o errores en el estampado por una mala disposición de la tela. y en caso de las costuras que ésta esté realizada de forma adecuada en todo el contorno.

En caso de cualquier unidad defectuosa por el estampado será desechada., mientras que en la costura se evaluará solucionar dicho problema o reutilizar la tela.

Control de calidad

El mismo se realizará en los velcros, en el empaquetado y en las sopapas.

En el caso de los velcros y las sopapas antes de comenzar la operación se controla el estado y funcionamiento de cada unidad al momento de la operación, por lo que se lo considera parte de la operación. En caso de encontrar alguna en mal estado se la colocará en un contenedor, contabilizándolas y en caso de ser cifras signifactivas se realizarán los reclamos correspondientes.

En caso del empaquetado una vez finalizada la operación se comprobará que estén bien cerrados considerándolo parte de la operación. En caso de no ser correcto el cierre se rehará la operación.

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas

Maquina cortadora de tela: Circular Dapet 5 pulgadas y 1/4

- Afilado automático

- Motor de alta potencia: 220 Volts,370 watts (1/2HP)

- Ruedas para deslizar facilmente

- La cuchilla es de 5" y 1/4 (14Cm.),

- Cable es desmontable

Maquina de coser industrial OEM-2800-1N

Consumos de energía, agua y otros servicios

Agua: Consideramos que el único gasto de agua será el del uso de los baños que e calcula un consumo de 13 lts por persona.Considerando que contamos con un total de 10 empleados el consumo total de agua será de 120 lts diarios.

Gas: La instalación es completamente eléctrica por lo que no se registran consumos de gas.

Luz:

| Item | Cantidad | Consumo(Wh) | Consumo por día (hs) | Consumo final (W) |

|---|---|---|---|---|

| Ventiladores | 2 | 120 | 4 | 480 |

| Estufas | 3 | 3000 | 4 | 12000 |

| Computadoras | 5 | 3600 | 8 | 28800 |

| Aire Acondicionado | 1 | 1000 | 4 | 4000 |

| Lustraspiradora | 1 | 675 | 1 | 675 |

| Fotocopiadora | 1 | 1000 | 3 | 3000 |

| Cafetera | 1 | 720 | 3 | 2160 |

| Teléfono fijo | 3 | 75 | 8 | 600 |

| Máquina de coser | 1 | 90 | 1,72 | 154,8 |

| iluminación (bombillas) | 20 | 1200 | 8 | 9600 |

| Total | 11480 | 49,72 | 61469,8 |

Mantenimiento y medios de control. Descripción de los sistemas de seguridad

Las máquinas contarán con un mantenimiento preventivo una vez por año donde se hará una parada de equipo de modo tal de evitar cualquier mantenimiento correctivo, igualmente ante una eventual falla puede ser fácilmente resuelta por el empleado o bien se cambiará el equipo, siendo éste el mantenimiento correctivo

En caso de las computadoras se realizará una actualización de equipos cada 3 años y una revisión de los mismos cada 3 meses salvo algún problema que requiera solución inmediata.

La manutención del lugar se realizará en 1 hora por día para eliminar todos los residuos y demás desperdicios tanto productivos como administrativos.

La zona de corte estará separada del resto de las zonas y señalizada, dando aviso de sus riesgos a todo empleado. Cada empleado que opere la máquina contará con una capacitación para su utilización y con elementos de protección personal para prever cualquier daño.

Cada sector contará con un matafuego tipo ABC y también estarán detalladas las salidas de emergencias.

Balance anual del material

De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 5 secciones operativas solo una de las cuales presenta desperdicio, la sección de corte de la tela sylver, saliendo de ella las 115.862 U en estado de régimen.

Se determinará, en un año de régimen:

a) el volumen total ingresado en la primera sección operativa

b) el consumo real de MP, teniendo en cuenta que reingresan a la primera sección los desperdicios recuperables que tiene el proceso

c) el porcentaje de desperdicio operativo, en función de producción

d) el porcentaje de desperdicio real, en función de producción

Para cada barbero se parte de una base de tela sylver de 0,75 m x 1,05 m = 0,7875 m2

Considerando la forma del barbero los desperdicios son:

- Del orificio: 0,1 m x 0,1 m x 3,14 = 0,0314 m2

- De la parte superior: 2 x (0,225 m x 0,3 m) / 2 = 0,0675 m2

Total = 0,0989 m2

Son datos, los desperdicios seccionales:

|

Secciones |

Alimentación | Descripición |

Desperdicios recuperables (m2/año) |

Desperdicios no recuperables (m2/año) |

Producción seccional |

|

1 |

91.241,33 | Corte |

0 |

11.458,75 | 79.782,6 |

| 2 | 79.782,6 | Estampado | 0 | 0 | 79.782,6 |

| 3 | 79.782,6 | Confección | 0 | 0 | 79.782,6 |

| 4 | 79.782,6 | Colocación de velcros | 0 | 0 | 79.782,6 |

| 5 | 79.782,6 | Empaquetado | 0 | 0 | 79.782,6 |

| Total | 91.241,33 | 0 | 11.458,75 | 79.782,6 |

Los 0,0989 m2 unitarios por las 115.862 unidades da un desperdicio de

1) Corte de tela sylver: Para la producción de 115.862 barberos suman una cantidad total de 79.782,6 m2 siendo la cantidad unitaria 0,6886 m2.

Contabilizados los 11.458,75 m2 de tela en unidades físicas representan 16.640,65 barberos.

La tela bies no produce desperdicios ya que los rollos son de 35 mts y 15 mm de ancho por lo que alcanza justo para hacer 9 bordes (3,9 mts por barbero) sin producir desperdicio considerable.

Consideramos que tanto el estampado como la confección del velcro no generan desperdicios.

Volumen total ingresado en la primera sección operativa = 11.458,75 + 79.782,6 = 91.241,33 m2/año

Consumo real de materia prima = 91.241,33 - 11.458,75 = 79.782,6 m2

Porcentaje de desperdicio operativo, en función de producción = 16640,65/115.862 x 100 = 14,36%

Porcentaje de desperdicio real, en función de producción = 16.640,65/115.862 x 100 = 14,36%

Ritmo de trabajo

Se trabajará con un único equipo, que trabajará 5 días a la semana en turnos de 8hs.

De los 365 días del año hay que descontar 15 días de vacaciones y 10 de feriados obligatorios.

Se determinarán:

a) Horas activas/año de las máquinas operativas

b) Horas/año trabajadas por cada operario

Consideraremos que las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales.

a) Horas activas/año de las máquinas operativas

Días activos/año = 365 - 15 - 10 = 340 días

Horas activas/año = 340 x 8 = 2720 horas

b) Horas/año trabajadas por cada operario

Para el sector de corte se cuenta con dos operarios por lo que las horas/año trabajadas por cada operario son = 2720 horas / 2= 1360 horas.

Para el resto de los sectores se cuenta con un operario por lo que las horas/año trabajadas por cada operario son = 2720 horas.

Capacidad real anual de la maquinaria tipo de cada sección operativa

Se considera que en cada sección hay un solo tipo de máquina.

Coeficiente operativo = (horas activas/año - horas de paro totales/año) / horas activas/año

Resultando Capacidad Real = Capacidad teórica x Coeficiente operativo

Se utiliza maquinaria en las secciones de confección (3) y de estampado (2).

Para el resto de las secciones se utilizan un operario.

| Secciones | Cap. Teo / hora | Hs activas/año | Cap. Teo / año | Rendimiento op. | Cap. Real / año |

|---|---|---|---|---|---|

| 1 | 4 | 2.720 | 10.880 | 0,95 | 10.336 |

| 2 | 30 | 2.720 | 81.600 | 0,8 | 65.280 |

| 3 | 17,5 | 2720 | 47.600 | 0,9 | 42.840 |

| 4 | 2 | 2.720 | 5.440 | 0.95 | 5.168 |

| 5 | 2 | 2.720 | 5.440 | 0,95 | 5.168 |

Cantidad de máquinas por sección, capacidad real anual de cada sección y aprovechamiento

Se determinará:

a) Cantidad de máquinas operativas por sección.

b) Capacidad real anual de cada sección.

c) Grado de aprovechamiento en relación al programa de producción.

Como la única sección que genera desperdicios es la de corte (que no utiliza máquina) tanto a la sección de estampado como a la de confección entran la misma cantidad de unidades (115.862).

| Sección | Producción anual | Cap. Real / año | Máq. Necesarias/

Operarios Nec. |

Cap. Real / año de la sección | Aprovechamiento

seccional (%) |

|---|---|---|---|---|---|

| 1 | 115.862 | 10.336 | 12 | 124.032 | 0,93 |

| 2 | 115.862 | 65.280 | 2 | 130.560 | 89 |

| 3 | 115.862 | 42.840 | 3 | 128.520 | 90 |

| 4 | 115.862 | 5.168 | 23 | 118.864 | 0,97 |

| 5 | 115.862 | 5.168 | 23 | 118.864 | 0,97 |

Cuello de botella y capacidad real del equipo

El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección 4 y 5 correspondientes a la colocación de velcros y al empaquetado, sin embargo los cuellos de botella de secciones donde no hay maquinarias y dependen de operarios son relativamente fáciles de solucionar con la contratación de más personal, por lo tanto en cuanto a maquinaria el cuello de botella es la sección 3 correspondiente a confección .

La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando 118.864 U/año y considerando a la sección con maquinaria como cuello de botella la capacidad real será 128.520 U/año.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

La entrega del producto se realizará mensualmente a los bazares e hipermercados. Se evaluará y obtendrá el número adecuado de unidades para distribuir en los distintos puntos de venta.

El envío estará a cargo de una empresa tercerizada de logística que hará todo el trayecto desde nuestros depósitos de producto terminado hasta el lugar en cuestión.

Tamaños y frecuencias de compras

Las compras se realizarán mensualmente siendo la misma de tamaño tal como para completar la cantidad determinada en el plan de ventas, como así también para tener un stock de materia prima, producto terminado y una cantidad de mercadería en curso y semielaborado, tanto para el año 1 como para los siguientes, mientras que en el año cero se tendrá únicamente stock de materia prima. Los valores de los mismos serán obtenidos a lo largo del desarrollo de los puntos siguientes, con los mismos se podrá determinar el tamaño final del pedido de compra.

En principio, en el año 1 se estima una venta de 86.905 unidades y en los años 2 al n 115.862 unidades, la puesta en marcha tomará un tiempo de 6 meses al 50%, siendo los desperdicios en este período un 10% más que en estado de régimen(10,11%). Con los valores de los stock se podrá luego armar el cuadro de evolución de la mercadería, dnde quedarán especificados los tamaños.

Volumen de la producción durante el periodo de puesta en marcha

a) Consideramos 11,5 meses a lo largo del año por los 15 días de vacaciones, mientras que los feriados estarán distribuidos. Volumen de producción mensual por mes = 115.862 unidades/11.5 meses = 10.075 u/mes

b) Volumen de producción durante el período de puesta en marcha

| Mes | Ritmo de producción al inicio % | Ritmo de producción al final % | Producción promedio % | Producción cuatrimestral promedio [U] | Producción propuesta [U] |

| 1-2 | 0 | 37 | 18,5 | 20.150 | 3.727,75 |

| 3-4 | 37 | 75 | 56 | 20.150 | 11.284 |

| 5-6 | 75 | 100 | 87,5 | 20.150 | 17.631,25 |

| Total primeros 6 meses = | 32.643 |

c) Volumen de producción durante el resto del año 1 = 11,5 meses - 6 meses = 5,5 meses 10.075 U/mes x 5,5 meses = 55.412,5 unidades

d) Volumen de producción en el año 1 = 32.643 unidades + 55.412,5 unidades = 88.055,5 unidades

e) Volumen de producción anual en los años 2 a n = 115.862 unidades.

Stock promedio del producto elaborado

Las compras de materia prima y por lo tanto las entregas se realizarán mensualmente. Por año hay 12 meses y restándole las vacaciones nos quedan 11,5 meses, es decir, 50 semanas al año.

a) Volumen de producción semanal promedio, en estado de régimen = 115.862 U/ 50 semanas = 2.317,24 U / semana

b) Stock promedio de producto elaborado variará entre 0 y 2.317, que arroja un valor de 1.158, unidades mensuales.

Evolución de las ventas durante la vida útil del proyecto

Ventas del año 1 = 88.055,5 U - 1.158 U = 86.897,5 U

Ventas del año 2 al n = 115.862 U

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

Durante el período de puesta en marcha se duplicarán los desperdicios no recuperables, según lo estima el tecnólogo.

El ciclo de elaboración demanda 5 días de ritmo normal. Por lo tanto los ciclos de elaboración anuales son: 340 dias / 5 = 68 ciclos de elaboración.

Año 1: el consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada.

a) Consumo de materia prima para realizar la producción del año:

Consumo MP primeros 6 meses = 32.643*1,2022 U = 39.243,4

Consumo MP resto del año 1 = 55.412,5*1,1011 U = 61.014,7

Producción realizada = 88.055,5 U

Desperdicio no recuperable = 8352,4 U

b) Consumo de materia prima en la mercadería en proceso:

Volumen de MP requerido: la alimentación del proceso durante el ciclo de elaboración es:

(91.241,33 / 340) x 5 = 1.341,8

c) Consumo total de MP en el año 1:

Para productos elaborados = 77.366,2 U

Para la mercadería en curso y semielaborada = 1.341,8 U

Total consumo MP en eñ año 1 = 78.708 U

Año 2 a 5: el consumo de MP es exclusivamente destinado a la producción de cada año:

115.862 x 1,1 = 127.448,2 U

Producción anual = 115.862 U

Desperdicios no recuperables = 11.586,2 U

Stock promedio de MP y programa de compras

Consideraremos el inicio de la producción en el mes de enero, por dicha razón se contará en ese mes con el stock mínimo de MP por motivos de seguirdad.

a) Stock mínimo de MP = 127.448,2 / 11,5 = 11.082,45 U (consumo mensual)

b) Variación de stock de MP durante el año y programa de compras:

| Al final del mes | Stock | Compras |

|---|---|---|

| Enero | 11.082,45 | 10.620,7 |

| Febrero | 16.162 | 10.620,7 |

| Marzo | 15.700 | 10.620,7 |

| Abril | 15.541 | 10.620,7 |

| Mayo | 15.038 | 10.620,7 |

| Junio | 14.576,7 | 10.620,7 |

| Julio | 14.115 | 10.620,7 |

| Agosto | 13.652,7 | 10.620,7 |

| Septiembre | 13.191 | 10.620,7 |

| Octubre | 12.729,2 | 10.620,7 |

| Noviembre | 12.267,45 | 10.620,7 |

| Diciembre | 11.805,7 | 10.620,7 |

En febrero se consume la mitad de las unidades de consumo mensual ya que se ve afectado por los 15 días de vacaciones. El stock máximo se forma en el mes de febrero y equivale al consumo de 1,46 meses. A los fines del proyecto de inversión se han programado doce compras iguales, que totalizan las 127.448 U.

c) Stock promedio: podría promediar el mínimo y el máximo pero por ser febrero un mes aprovechable de sólo 15 días por las vacaciones del personal, es más exacto sumar los stock mensuales y dividir por 12 resultando:

Sumatoria stock mensual = 165.861,2

Stock promedio = 13.821,8 U, que equivale a 1,25 meses de consumo

Cuadro resumen del programa de evolución

| U de medida | Período de inst. | Año 1 | Años 2 a n | |

|---|---|---|---|---|

| Ventas | U PT | 86.915 | 115.862 | |

| Stock PT | U PT | 1.158 | 1.158 | |

| Producción | U PT | 88.055,5 | 115.862 | |

| DNR | U MP | 8.352,4 | 11.586,2 | |

| MCySE | U MP | 1.341,8 | 1.341,8 | |

| Consumo MP | U MP | 97.774,2 | 129.965 | |

| Stock MP | U MP | 11.082,45 | 13.821,8 | 13.821,8 |

| Compra MP | U MP | 11.082,45 | 111.596 | 143.786,8 |

Determinación del personal

Organigrama de la empresa

Descripción de los puestos de trabajo. Calificación y formación necesaria de los operarios

Gerente General

Se encarga de representar a la empresa frente a terceros también de organizar la estructura de la empresa actual y futura. Diseña y ejecuta los planes de desarrollo, los planes de acción anual y los programas de inversión, mantenimiento y gastos; determina planes y objetivos. Debe controlar que todo subordinado cumpla con las funciones que le competen y es por ello que debe ejercer su liderazgo ante ellos con una buena relación para crear así un amable ambiente laboral

Requisitos

- Título de Ingeniero Industrial

- Experiencia de 5 años con cargos de alta jerarquía donde tuvo que ejecutar tareas de coordinación de grupos grandes

- Edad: mayor de 35 años

- Gran capacidad de líder

Gerente de Producción

Se encargan de controlar y garantizar el buen funcionamiento de la producción de la empresa, cumpliendo con todo lo planificado en cuanto a calidad, costos y tiempos. Para lograr esto debe controlar a sus subordinados que son los operarios de los 4 puestos de la empresa (corte, costura, estampado, empaquetado).

Debe tener una fluida comunicación con el responsable de calidad ya que de esta manera obtendrá información de cómo se han ejecutado los procesos, es decir si se cumple con el nivel de calidad planificado. También con el responsable de ventas y compras: para poder cumplir con los pedidos de los clientes y para solicitar insumos (respectivamente)

Requisitos

- Título de ingeniero industrial

- 3 años de experiencia para liderar personas y con amplio conocimientos en cuanto a la producción

Operario de Corte

Su función principal corresponde al corte de la tela sylver y tela biesque será realizada con una máquina cortadora. Para ello, deberá realizar el estirado, encimado, tensado, tizado para concluir con el corte de la tela. Dichas funciones serán efectuadas en el puesto n°1

Para que pueda realizar las tareas nombradas el operario al iniciar su labor deberá ser capacitado para poder operar correctamente la maquina cortadora, ya que es muy riesgosa: tiene una elevada potencia y una cuchilla con filo.

Requisitos y calificación necesaria

- Titulo Secundario

- 2 años de experiencias en tareas producción y con manipulación de máquinas

Operario de Confección

Las tareas a desempeñar por este operario son: el bordado de la tela sylver y tela bies, colocar el velcro y también colocar las argollas para las sopapas logrando así la terminación del barbero. Es decir que se encarga de la confección del producto

Dicho operario debe ser una persona muy prolija para efectuar sus funciones para que quede un producto agradable a la vista.

El operario de confección ejercerá sus tareas en el puesto n°3

Requisitos y calificación necesaria

- Titulo secundario y si es posible Profesora de bordado y costura

- Experiencias en el manejo de máquina de coser

Operario de Estampado

Se encargara de realizar el estampado del logo sobre la tela. Dicho operario deberá conocer las técnicas de estampado y realizarlas de excelente manera para no generar una perdida porque haya salido mal.

También podrá colaborar en nuevos diseños de logo y sus tareas las ejercerá en el puesto n°2

Requisitos

- Titulo secundario completo

- No se exige ninguna experiencia en el rubro

Operario de Empaquetado

Se encargara de llevar a cabo las tareas de empaquetado del producto, es decir doblar de manera correcta el barbero para colocarlo luego en la bolsa plástica la cual va a ser entregada de esa manera al consumidor.

Requisitos

- Titulo secundario completo

- No se exige ninguna experiencia en el rubro

Responsable de Calidad

Dicho operario se encargara de realizar los controles de calidad en todo el proceso productivo del barbero.

Tendrá conocimiento de todas las tareas a llevar a cabo, es decir el conocimiento está en el proceso y en el resultado que se debe obtener.Y de esta manera tiene el juicio para decir si es proceso de efectuó correctamente o no.

De esta manera estará en constante comunicación con el gerente de producción y con todos los operarios.

Requisitos

- Titulo secundario completo y estudiante avanzado de alguna ingeniería o bien alguna tecnicatura

- Experiencia en cuento a los procesos productivos

Responsable de Compras

Se encargara de llevar a cabo los pedidos a los proveedores y de controlar el stock de las materias primas materiales, etc y es por ellos que tiene comunicación constante con el área de producción

Debe establecer vínculos genuinos con los proveedores para poder negociar con ellos

Requisitos

- Titulo secundario completo

- Conocimiento de programas informáticos

Responsable de Ventas

Será el encargado de la establecer relaciones con los clientes, atender a sus necesidades y quejas. Y también se encargara de realizar las mejores estrategias de promoción

Requisitos

- Titulo secundario completo

Responsable admin. y RRHH

Se encargara de realizar la liquidación de sueldos de todos los empleados de la empresa, también se encargará de llevar a cabo todo el papelería que conlleva el día a día el ejercicio de la empresa

Requisitos

- Titulo secundario completo

- Experiencia en tareas administrativas

Limpieza e Higiene

Se encargarán de las cuestiones relacionadas con la higiene de la planta, para asegurar que se trabajará en condiciones óptimas de pulcritud.

Requisitos

- Titulo secundario completo

Listado de Equipos auxiliares, Muebles y Útiles

Producción

Donde desarrollaran sus actividades tanto los operarios, el gerente de producción y el responsable de calidad

- Cestos de basura

- Bidones de agua fría y caliente

- Ventiladores: 2 unidades

- Estufas: 2 unidades

- Escritorio para el gerente y responsable de calidad

- Computadora: 2 unidades

- Teléfono móvil para el gerente de producción

- Sillas: 6 unidades

- Matafuego

Limpieza

Quien se encargara de efectuar la limpieza general de la planta y tendrá un deposito donde guardara todos los elementos que necesita para realizar sus tareas

- Baldes

- Trapos

- Lampazos

- Escobaa

- Aspiradora

- Lustradora

- Estanterías para colocar los artículos de limpieza

- Secador

- Franelas

- Carrito de limpieza

- Productos químicos de limpieza: para los baños, para pisos como lavandina, detergente.

Compras, ventas y administración

Estas áreas estaras en una misma habitación de trabajo y dispondran de

- Escritorios: 3 unidades

- 3 computadoras

- 3 sillas

- Cestos de basura

- Productos de librería: lapiceras, abrochadora, corrector, resaltadores, regla, agujereadoras,cajitas de clips

- Carpetas

- Estantería para colocar las carpetas

- Folios

- Módem de conexión a Internet

- Estufa

- Aire acondicionado

- Resmas hojas A4

- Fotocopiadora

- Teléfonos móviles y fijos

- Bidón de agua fría y caliente

- Cafetera

- Matafeugos

Baños

En toda la planta habrá 3 baños y cada uno de ellos dispondrá de:

- Inodoro

- Bidet

- Bacha para lavarse las manos

- Papel higiénico

- Papel para manos

- Espejo

- Jabón para manos

- Cesto de basura

Área Gerencial

Donde desempeña sus tareas el gerente y se realizaran las reuniones generales con todos los reponsables de cada area y contara con:

- Escritorio

- Notebook

- Aire acondicionado

- Archivero

- Impresora

- Silla

- Cesto de basura

- Mesa redonda con silla para reunion

- Productos de libreria

Deposito de Materia Prima, Materiales y Producto terminado

Dispondrá de:

- Estanterías con cajones para colocar los demás materiales necesarios como sopapas, argollas, etc:

- Estanterias estilo industrial hierro y madera

- Dos cajones con muy buenas terminaciones

- Medidas:2 metros de alto x 80 cm de ancho x 30 cm de profundidad.

- Estantería para el PT

Estanteria 4 Estantes Metalico Cromado Rack

Anteproyecto de planta

Plano de la planta

Referencias

1. Puesto 04 empaquetado

2. Puesto 03: Máquina de coser (confección de la tela)

3. Puesto 01 Máquina cortadora de tela (corte de la tela)

4. Puesto 02 estampado de la tela

5. Oficina Gerente de producción y Responsable de Calidad

6. Depósito de mp y materiales con estanterías

7. Deposito de PT con estanterias

8. Oficia de Gerente General

9. Mesa de trabajo Administrativo

10. Mesa de trabajo comercial

11. Mesa de trabajo MKT y ventas

12. Área de productos de limpieza

13. Baños

14. Entrada a planta

឴឵឵឵឵

឵឴឴឴឴

឵឵឵឵឵

Flujo de materiales-Diagrama de Recorrido (DIR)

Cronograma de Ejecución