Diferencia entre revisiones de «2018/Grupo5/DimensionamientoTecnico»

(Página creada con «== Determinación de la Localización ==») |

Sin resumen de edición |

||

| (No se muestran 11 ediciones intermedias del mismo usuario) | |||

| Línea 1: | Línea 1: | ||

== Determinación de la Localización == | == Determinación de la Localización == | ||

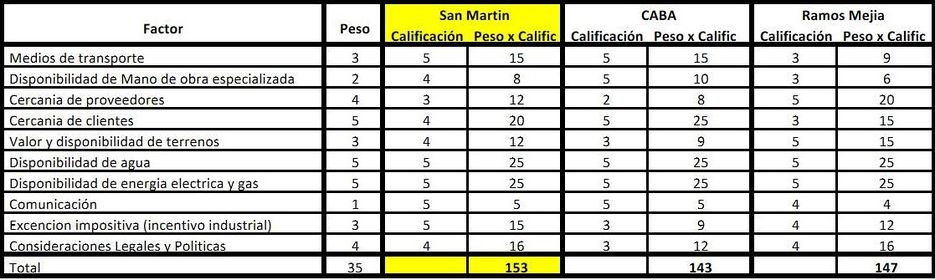

=== Matriz de Localización === | |||

Seleccionamos las opciones de localización buscando puntos intermedios entre la cercanía con los proveedores y con los consumidores | |||

[[Archivo:0.jpg|centre|frameless|935x935px]] | |||

Basándonos en lo analizado en la Matriz de Localización decidimos instalarnos en San Martín. | |||

== Definición Técnica del Producto == | |||

=== Planos y/o Dibujos === | |||

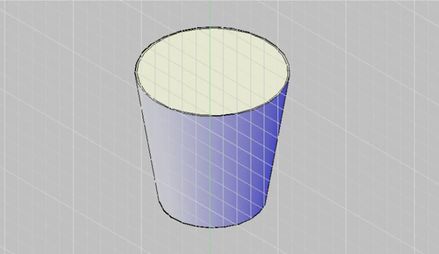

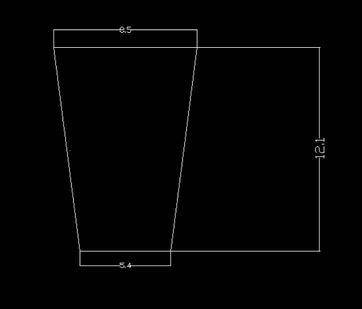

'''<u>Envase individual de plástico</u>''' | |||

<u>Dimensiones</u> | |||

Diámetro Superior: 8,5 cm | |||

Diámetro Inferior: 5,4 cm | |||

Altura: 12,1 cm\ | |||

[[Archivo:70.jpg|frameless|439x439px]] | |||

[[Archivo:8a.jpg|frameless|362x362px]] | |||

'''<u>Tapa Selladora</u>''' | |||

[[Archivo:Rollo.jpg|frameless|168x168px]] | |||

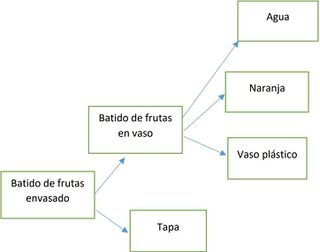

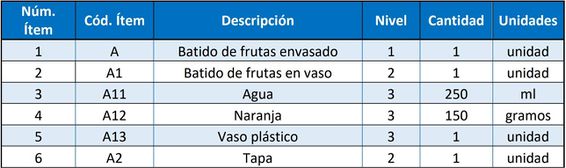

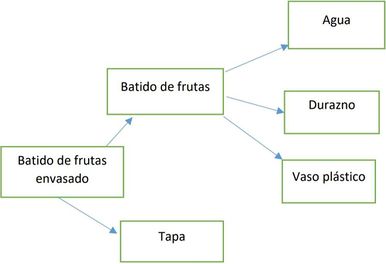

=== Listado de Materiales (BOM) === | |||

[[Archivo:1a.jpg|frameless|320x320px]] | |||

[[Archivo:2a.jpg|frameless|566x566px]] | |||

[[Archivo:3a.jpg|frameless|386x386px]] | |||

[[Archivo:4a.jpg|frameless|603x603px]] | |||

=== Especificaciones Técnicas === | |||

'''<u>Envase de plástico</u>''' | |||

Frasco de vidrio redondo y de color transparente con capacidad de 400 CC | |||

Color uniforme. | |||

Material: Polipropileno Irrompible | |||

Diámetro Superior: 8,5 cm | |||

Diámetro Inferior: 5,4 cm | |||

Altura: 12,1 cm | |||

Hermeticidad (cierre al vacío) e impermeabilidad. | |||

'''<u>Tapa</u>''' | |||

Es una tapa de material papel celofán, la cual proviene de un rollo de papel celofán de 3 kg que contiene 3000 tapas. | |||

El rollo tiene un diámetro de 6 cm, mientras que el diámetro de las tapas en nuestro caso serán de 8.5 cm para adaptarse al vaso. | |||

El material celofán también conocido como polipropileno tiene una temperatura de fusión de 170 grados. | |||

=== Normas Aplicables === | |||

Al ser un producto alimenticio deberemos seguir el Código Alimentario Argentino (CAA) el cual establece las normas básicas que deben respetar los establecimientos e industrias dedicadas a este mercado. | |||

'''Normativa CAA''' | |||

Las normas a cumplimentar del CAA que se relacionan directamente con la fabricación del producto. | |||

Capitulo XII: BEBIDAS HÍDRICAS, AGUA Y AGUA GASIFICADA | |||

Artículo 1040 - (Res 2067, 11.10.88) "Se entiende por Jugos o Zumos Vegetales, los obtenidos por medios mecánicos de las frutas u hortalizas comestibles, sanas, limpias y maduras. Podrán presentarse turbios debido a la presencia de sólidos insolubles propios de la fruta u hortaliza de la cual proceden. Deberán cumplir las siguientes exigencias: | |||

a) Estarán libres de toda parte no comestible de la fruta u hortaliza de la cual proceden. | |||

b) No contendrán más de 0,5% v/v de alcohol etílico y no se hallarán en estado de fermentación. | |||

c) Cumplirán con las tolerancias residuales para plaguicidas y otros agentes de tratamiento agrícola establecidas por las leyes vigentes. | |||

d) Deberán presentarse conservados por alguno de los siguientes sistemas: | |||

1 - Por los métodos físicos según los Artículos. 160 a 166 del presente Código con declaración en el rotulado principal del método empleado con caracteres de buen tamaño, realce y visibilidad. | |||

2 - Mediante los siguientes conservadores químicos: Acido benzoico (o su equivalente en sales de sodio) máx. 1,00 g/kg o Acido sórbico (o su equivalente en sorbato de sodio) máx. 1,00 g/kg, o 1 g/kg de la mezcla expresada como ácidos, con la inserción en el rotulado principal con caracteres de buen realce y visibilidad y 2 mm de altura como mínimo de la leyenda "Con conservadores autorizados". | |||

e) Se expenderán en envases bromatológicamente aptos en los cuales el producto deberá ocupar como mínimo el 90% v/v de su capacidad de agua. La capacidad de agua del envase es el volumen de agua destilada a 20°C que el envase cerrado puede contener cuando está completamente lleno. | |||

f) Responderán a las normas individuales para cada jugo que establece el presente Código los productos alimenticios antes de comenzar a comercializarlos. | |||

'''Reglamento Técnico para Frutas y sus productos''' | |||

Artículo 6°. Especificaciones técnicas según clasificación. Las frutas procesadas cumplirán con las especificaciones enumeradas a continuación: | |||

'''6.1. Jugos o zumos de frutas''' | |||

'''6.1.1 Criterios generales''' | |||

1. Los jugos podrán ser turbios o claros y contener componentes restablecidos de sustancias aromáticas y aromatizantes volátiles, elementos todos ellos que deben obtenerse por procedimientos físicos adecuados y que deben proceder del mismo tipo de fruta. La introducción de aromas y aromatizantes se permitirá para restablecer el nivel de estos componentes, perdidos durante los procesos de extracción, concentración y tratamiento térmico. | |||

2. Se pueden obtener jugos clarificados a partir de jugos por eliminación de los sólidos insolubles de la fruta, utilizando medios físicos o enzimáticos, o a partir de pulpa; siempre y cuando cumplan con los grados Brix naturales de la fruta. | |||

3. Podrán añadirse almibares a base de sacarosa líquida, solución de azúcar invertido, jarabe de azúcar invertido, jarabe de fructosa, azúcar de caña líquido, isoglucosa y jarabe con alto contenido de fructosa; solo a jugos ó zumos a partir de concentrados o jugos concentrados, o una mezcla de éstos, en cantidad máxima del 5%. | |||

4. La preparación de jugos de frutas que requieran la reconstitución a partir de jugos concentrados de fruta, clarificados o no o mezclas de éstos, debe ajustarse al nivel mínimo de grados Brix establecido en la Tabla 1. Si en la tabla 1 no se ha especificado ningún nivel de grados Brix, se calculará sobre la base del contenido de sólidos solubles del jugo que se tiene en forma natural en la fruta. | |||

5. Se podrá utilizar Dióxido de Carbono CO2, como coadyuvante de elaboración, teniendo en cuenta las condiciones de uso de estas sustancias. | |||

6. Cuando se elaboren jugos a partir de dos o más frutas, el nombre del producto deberá incluir los nombres de los jugos de las frutas que componen la mezcla en orden descendente de la mezcla (peso/peso) o de las palabras “mezcla de jugos de frutas”, o “jugo de frutas mixto/mezclado”, o un texto similar. | |||

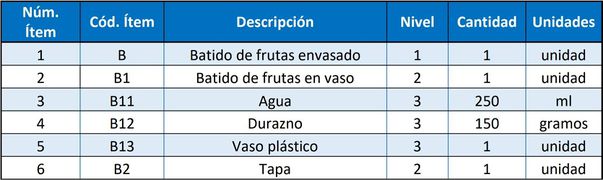

'''6.1.2 Requisitos fisicoquímicos: Las características físico-químicas de jugos o zumos son las siguientes''' | |||

Tabla No. 1. Acidez titulable y niveles mínimos de grados Brix en Jugos o Zumos y Pulpa | |||

[[Archivo:5.jpg|frameless|636x636px]] | |||

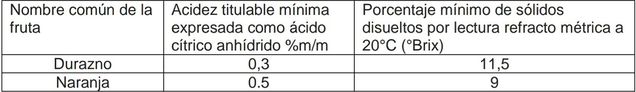

'''6.1.3 Requisitos microbiológicos''': Estos productos deben cumplir con los requisitos microbiológicos que se establecen a continuación. | |||

Tabla No. 2. Requisitos micro biológicos de jugos o zumos de frutas. | |||

[[Archivo:6a.jpg|frameless|549x549px]] | |||

n= Numero de unidades a examinar | |||

m= Indice maximo permisible para identificar nivel de buena calidad | |||

M= Indice maximo permisible para identificar nivel aceptable de calidad | |||

c= Numero máximo de muestras permisibles con resultados entre m y M. | |||

=== Características condición del Producto. === | |||

=== Plan de Ensayos === | |||

Para cumplir con las reglamentaciones del Código Alimentario Argentino, los planes de ensayos deberán ser: | |||

* Inspección de frutas recibidas y exigencia de Certificados de calidad expedido por el proveedor. | |||

* Ensayos microbiológicos: Al ser un jugo pasteurizado se realizan tres análisis: | |||

1) Recuento de microorganismos mesófilos ufc /g o ml. | |||

2) Recuento E. Coli ufc/ g o ml. | |||

3) Recuento de mohos y levaduras ufc/g o ml. | |||

[[Archivo:25.jpg|right|frameless|239x239px]] | |||

* Ensayo físico-químicos | |||

1) Se mide la acidez titulable mínima expresada como ácido cítrico anhídrido %m/m | |||

2) Porcentaje mínimo de sólidos disueltos por lectura refractométrica a 20°C (°Brix). | |||

* Establecer un procedimiento de retiro de mercado de aquellos lotes en que se ha detectado un problema. | |||

=== Acondicionamiento del Producto === | |||

Los batidos se entregarán en cajones plásticos apilables con el objetivo de amortiguar el impacto durante su respectivo transporte. | |||

Su dimensión será de 65cmx54cm. Los canastos, a su vez, serán comprados todos del mismo tamaño por lo que en cada uno podrán ingresar 48 unidades. | |||

Las cajas se apilan sobre pallets de madera, de 120cmx100cm. | |||

== Definición del Proceso de Producción == | |||

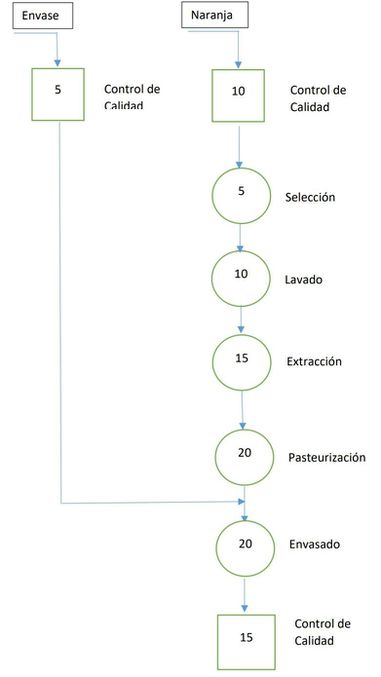

=== Diagrama de Flujo de Fabricación y Control === | |||

[[Archivo:9.jpg|frameless|677x677px]] | |||

=== Descripción de cada etapa del proceso productivo === | |||

'''Control de calidad de las frutas''' | |||

Se hace la recepción de la materia prima y se toma una muestra del lote para hacer los controles de porcentaje mínimo de ácido cítrico anhídrido y de sólidos disueltos por lectura refracto métrica a 20°C. | |||

'''Selección''' | |||

El proceso comienza con el transporte de las materia prima desde el almacén hasta el sector de selección. Su objetivo es mejorar la eliminación de la fruta no aconsejable, para la extracción de zumo. La mesa de selección, en una cama de rodillos donde ingresa la fruta y es seleccionada desechando la fruta de mala calidad. Los operarios (2), situados sobre los estribos laterales, inspeccionan visualmente la fruta y separan manualmente las calidades conforme a criterios establecidos. Una vez realizada la selección la fruta en óptimas condiciones pasa a una lavadora. | |||

'''Lavado''' | |||

Luego se alimenta de fruta fresca la lavadora, que mediante agua a presión y cepillos eliminan el polvo, tierra y cualquier otra sustancia extraña. | |||

'''Extracción''' | |||

La fruta se lleva hasta la máquina de extracción donde se carga en la tolva, la cual tiene una capacidad de 40 kg y a través del elevador alimenta a la maquina donde se extrae el jugo. Esta dispone de filtro rotativo que elimina la pulpa y las semillas de forma continua depositándolas en un cajón de acero inoxidable. Dicha pulpa se separa para producir compost o para utilizar como comida de animales y se entrega a los productores. En este puesto habrá un operario que se encargara de cargar la maquina, controlar y programar las variables y descargar la maquina. A su vez deberá transportar el producto obtenido y depositarlo en el tanque de recepción del pasteurizador | |||

'''Pasteurización''' | |||

La pasteurización, es el método más corriente y eficaz, para asegurar la estabilidad microbiológica y bioquímica de los batidos de fruta. Se somete al líquido a un golpe térmico entre 110 y 120 ºC y luego se le hace descender bruscamente la temperatura hasta 50 ºC y se acumula en estanques de tratamiento. | |||

'''Envasado''' | |||

Este proceso cuenta con dos etapas en la primera se transporta el líquido hasta la llenadora semiautomática de capacidad de 300 litros/hora donde el jugo ingresa en el envase plástico. Luego se transportan los envases hasta la maquina selladora la cual tiene una capacidad de 350 vasos por hora donde se sella al envase. El proceso termina con el operario que se encuentra al final de la línea para acomodar el producto terminado en los canastos de plástico y su posterior recubrimiento con film para evitar suciedad durante el almacenamiento. Para este proceso se utilizaran 2 operarios ya que ambas maquinas son semi-automáticas es decir que el operario debe colocar el envase en la maquina, activarla y luego llevar el envase hasta la próxima operación. | |||

El proceso termina con el operario encargado del almacenamiento de producto terminado el cual se encargará de acomodar y ordenar los mismos, así como de la preparación de los pedidos y la actualización del estado de stock. El producto final se almacenara en una cámara frigorífica para mantener sus propiedades. | |||

== Determinación de las máquinas e instalaciones. Cálculos == | |||

[[Archivo:Lavadora.jpg|right|frameless|318x318px]] | |||

=== Especificaciones técnicas de las máquinas === | |||

'''Lavadora de Fruta JP 3000''' | |||

Capacidad: 300-3000 kg/hora (regulador de velocidad que determina la capacidad) | |||

Peso del equipo: 265 Kg | |||

Medidas (ancho, alto y largo): 90 x 143 x 225 cm | |||

Consumo del equipo (Watts o Amper): 1.1 kW | |||

Completamente fabricada en acero inoxidable Montada sobre ruedas giratorias (pivotantes) | |||

[[Archivo:Expri.jpg|right|frameless|311x311px]] | |||

'''GRUPO DE EXPRIMIDO: citrus z4250''' | |||

Capacidad: 902.4 kg/h 360.85 litros/h | |||

Peso del equipo: 960 Kg | |||

Medidas (ancho, alto y largo): 100x220x250 cm | |||

Consumo del equipo (Watts o Amper): 2010 W | |||

Voltaje: trifásico 380/50-60 hz | |||

Montada sobre ruedas giratorias (pivotantes) | |||

[[Archivo:Pasteu.jpg|right|frameless|335x335px]] | |||

Con velocidad de alimentación variable y una capacidad de la tolva de 40 kg | |||

'''Pasteurizador''' | |||

Capacidad máxima 1000 litros/hora | |||

Tanque de almacenamiento de jugo pasteurizado 1000 litros | |||

Medidas (largo x ancho x alto) 399x150x233 cm | |||

Tanque de recepción de jugo AISI 304, 80 litros de capacidad | |||

Consumo 1.1 KW | |||

[[Archivo:Llenadora.png|right|frameless|335x335px]] | |||

'''Llenadora semiautomática ZBL1000''' | |||

Capacidad 300 litros/hora | |||

Peso 50 kg | |||

Largo 57cm | |||

Altura 172cm | |||

Ancho 82 cm | |||

'''Maquina selladora semiautomática''' | |||

Estructura de de acero. | |||

Diámetro de sellado: 9.5 y 7.5 cm. | |||

Sellado de vasos de 10, 12, 16, 20 y 21 oz (sin necesidad de adaptadores). | |||

Voltaje 220V / 50-60HZ | |||

Potencia 450W | |||

Medidas: 38 x 34 x 59 cm | |||

Peso: 28 kg | |||

Capacidad: 200 litros/hora | |||

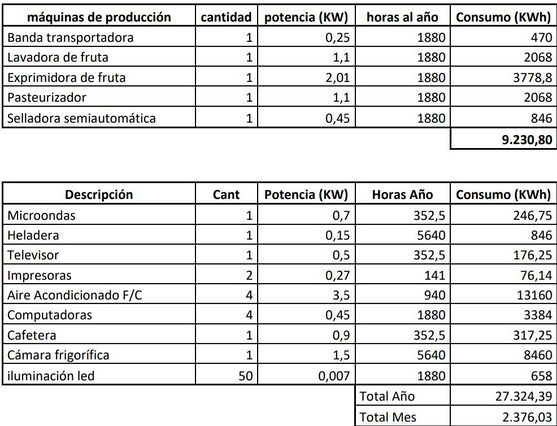

=== Consumos de energía, agua y otros servicios === | |||

'''Consumo de energía eléctrica''' | |||

[[Archivo:10a.jpg|frameless|557x557px]] | |||

Por lo tanto el consumo de energía eléctrica total es de 36.555 KW | |||

'''Consumo de agua''' | |||

El consumo de agua se estimara en 100.000 litros debido a las maquinas utilizadas, la limpieza requerida y la utilización en baños y vestuarios. | |||

=== Mantenimiento y medios de control === | |||

'''<u>Mantenimiento preventivo</u>''' | |||

Estableceremos este mantenimiento para Maquinarias, para así lograr detectar las fallas antes que sucedan y obtener productos de calidad. | |||

Para esto el equipo de mantenimiento debe poseer la documentación técnica de cada una de las máquinas o equipos del proceso productivo, para realizar el control de parámetros, partes y variables en cada una de ellas, e indicar las medidas a adoptar. | |||

Además los operarios de producción, deberán comunicar a mantenimiento en caso de que detecten una anomalía o desperfecto en las máquinas. | |||

Las variables a analizar serán: | |||

'''Lavadora''': Presión, temperatura de agua y limpieza | |||

'''Exprimidora de fruta''': Velocidad, panel de control, limpieza, estado de cabezal y cuñas extractoras. | |||

'''Pasteurizador''': Temperatura, presión, panel de control, velocidad. | |||

'''Selladora semiautomática''': Temperatura, mecanismos | |||

'''<u>Limpieza</u>''' | |||

Debido al producto que realizaremos la limpieza de las maquinarias y equipos a utilizar deberá ser diaria | |||

'''<u>Mantenimiento correctivo</u>''' | |||

Se realizara este mantenimiento para el resto de la planta, como por ejemplo paredes y pintura, luminarias, muebles, computadoras, aire acondicionado. | |||

=== Descripción de los sistemas de seguridad === | |||

'''<u>Contra incendios:</u>''' Se tomaran las siguientes medidas | |||

* <u>Alerta y señalización</u>: Se da aviso a los ocupantes mediante timbres y se señalan con letreros en color verde las vías de evacuación, también debe de haber un sistema de iluminación mínimo de emergencia , que permita llegar hasta la salida en caso de fallo de los sistemas de iluminación normales del edificio. | |||

* <u>Extinción:</u> Mediante agentes extintores ubicados en los puntos con mayor riesgo como el área de producción y la salida de emergencia. | |||

* <u>Salida emergencia:</u> Se instalara solo una salida de emergencia, con barral antipanico, debido a que el riego de incendios es bajo por la ausencia de materiales inflamables. | |||

<u>'''Contra accidentes:'''</u> | |||

* <u>Utilización de los elementos de protección personal</u> | |||

* <u>Capacitación al personal:</u> Acerca de los riegos asociados a cada máquina y las medidas de seguridad a tener en cuenta en cada una de ellas. | |||

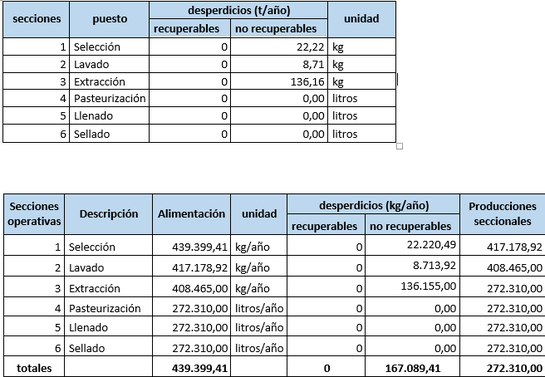

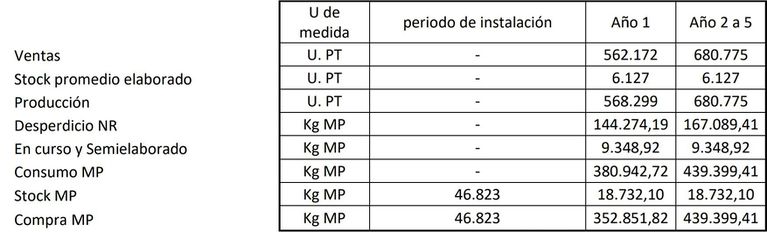

=== Balance anual de material. Producción seccional === | |||

'''Desperdicios en toneladas por sector''' | |||

[[Archivo:12ab.png|frameless|545x545px]] | |||

* '''Volumen total ingresado, en la primera sección operativa = 439.399,41 kg/año''' | |||

* '''Consumo real de materia prima = 439.399,41 kg/año''' | |||

* '''Porcentaje de desperdicio operativo = 61,36%''' | |||

* '''Porcentaje de desperdicio real = 61,36%''' | |||

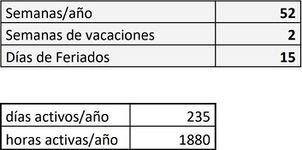

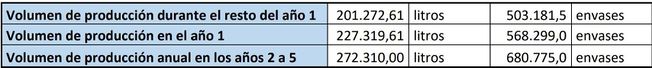

'''Ritmo de trabajo''' | |||

Los empleados de la planta trabajaran: | |||

* 1 turno | |||

* 8 horas por día + 1 hora de almuerzo | |||

* 5 días a la semana | |||

Por lo tanto | |||

[[Archivo:13.jpg|frameless|302x302px]] | |||

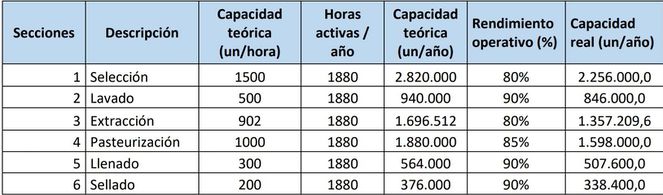

'''CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCIÓN OPERATIVA''' | |||

[[Archivo:14.jpg|frameless|663x663px]] | |||

[[Archivo:15.jpg|frameless|667x667px]] | |||

'''Por lo tanto el cuello de botella sera la sección 6 con un aprovechamiento seccional del 80.47%, como consecuencia de esto, la capacidad real del equipo sera de 388.400 litros.''' | |||

== Determinación de la evolución de las mercaderías == | |||

=== Tiempos de entrega y envió de las mercaderías === | |||

La entrega de las mercaderías deberá ser semanal por el carácter perecedero de nuestro producto | |||

=== Tamaños y frecuencias de compras === | |||

La compra de la materia prima también deberá ser semanal ya que se caracteriza por tener una vida útil de 7 a 10 días | |||

Los envases plásticos se compraran cada 15 días y los rollos de celofán cada 30 días | |||

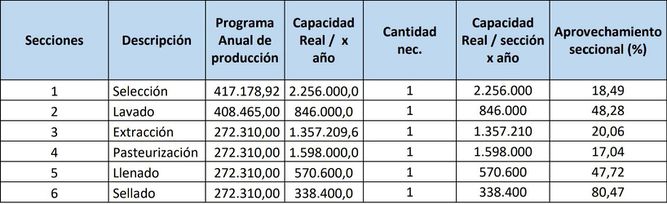

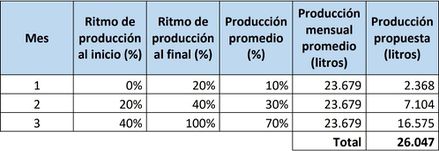

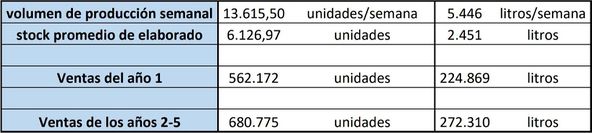

=== Evolución de la producción === | |||

Volumen de producción anual es igual a 272.310 litros mientras que el mensual es de 23.679 litros. | |||

[[Archivo:16.jpg|frameless|439x439px]] | |||

[[Archivo:17.jpg|frameless|652x652px]] | |||

'''Se mantiene un ritmo uniforme de entregas cada 1 semana y se tiene un stock de seguridad de 0,1 semanas''' | |||

[[Archivo:18.jpg|frameless|592x592px]] | |||

'''Durante la puesta en marcha tendremos según el tecnólogo un desperdicio extra de 30%, por lo tanto será de 1.7976%''' | |||

'''El ciclo de elaboración demanda es de 0.5 días de ritmo normal y hay 235 días activos por lo tanto hay 470 ciclos de elaboración''' | |||

'''Calculamos el consumo de materia prima en el año 1''' | |||

* <u>Consumo de materia prima en los primeros 3 meses</u> = 46.822,1 kg | |||

* <u>Consumo de materia prima en los 8,5 meses restantes</u> = 324.771,7 kg | |||

* <u>Total materia prima para la producción</u> = 371.593,8 kg | |||

* <u>Volumen de la producción en año 1</u> = 227.319,61 litros | |||

* <u>Desperdicio no recuperable por la producción realizada</u> = 144.274.19 kg | |||

'''Consumo de materia prima en la mercadería en progreso''' | |||

Se hará el cálculo teniendo en cuenta que la alimentación es de 439.399,41 los días activos 235 y el ciclo de elaboración es de 0.5 días | |||

* <u>Volumen de materia prima requerido</u>: 934,89 kg de los cuales: | |||

* <u>Producto elaborado</u>: 579,38 kg (con un desperdicio operativo de 1.6136) | |||

* <u>Desperdicio no recuperable</u>: 355,50 kg (con un desperdicio real de 0.6136) | |||

* <u>Desperdicio recuperable</u>: 0 kg | |||

'''Consumo total de materia prima en el año 1:''' | |||

* Para los productos elaborados: 371.593,8 kg | |||

* Para la mercadería en curso y semielaborados: 934,89 kg | |||

* Total consumo de materia prima año 1: 372.528,69 kg | |||

'''Año 2 al 5''' | |||

Consumo de materia prima teniendo en cuenta que la producción anual es de 272.310 litros y con un porcentaje de desperdicios no recuperables igual 61.36% | |||

* Consumo de materia prima: 439.399,41 kg | |||

* Producción anual: 272.310 litros | |||

* Desperdicios no recuperables: 167.089,41 kg | |||

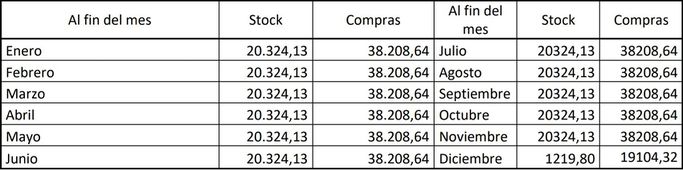

'''Variación del stock de materia prima a lo largo del año y programa de compras''' | |||

Los 15 días de vacaciones se establecen en el mes de enero | |||

<u>Stock mínimo de materia prima</u> = 38.208,64 kg (Consumo Mensual) | |||

[[Archivo:19.jpg|frameless|683x683px]] | |||

Por lo tanto | |||

* <u>Sumatoria stock mensual</u> = 224.785 kg | |||

* <u>Stock promedio</u> = 18.732 kg | |||

'''<u>Cuadro resumen del programa general de evolución</u>''' | |||

[[Archivo:20.jpg|frameless|767x767px]] | |||

== Determinación del Personal == | |||

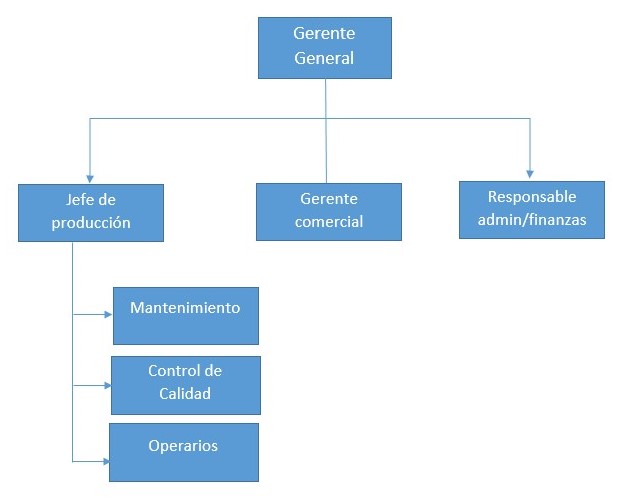

=== Organigrama de toda la empresa === | |||

[[Archivo:45.jpg|centre|frameless|627x627px]] | |||

La planta contara con 17 empleados, de los cuales: | |||

<u>Mano de obra indirecta</u>: | |||

* Gerente general | |||

* Jefe de producción | |||

* Gerente Comercial | |||

* Gerente de administración y finanzas | |||

* Responsable de mantenimiento | |||

* Responsable de calidad (2) | |||

* Operarios de limpieza (2) | |||

<u>Mano de obra directa:</u> | |||

* Operario deposito de materia prima | |||

* 6 operarios en la linea de producción | |||

* Operario deposito de producto terminado | |||

=== Descripción de los Puestos de Trabajo === | |||

'''Gerente General''' | |||

<u>Funciones</u>: | |||

Dirigirá la empresa, entregando las políticas a seguir en un plan de trabajo. | |||

Coordinación y control de cada una de las gerencias. | |||

Es el encargado de impulsar las estrategias de la empresa para logar alcanzar los objetivos propuestos. | |||

<u>Requisitos</u> : | |||

Títulos: Ingeniero Industrial, Ingeniero Comercial, Licenciado en Administración de Empresas. | |||

Estudios Complementarios: Computación, administración, finanzas, contabilidad, comercialización y ventas. | |||

Experiencia: Que tenga 5 años de experiencia como mínimo en cargos similares. | |||

'''Jefe de producción''' | |||

<u>Funciones:</u> | |||

Será responsable de dirigir y coordinar en forma continua las operaciones de producción de una planta | |||

Controlar - Planificación de Personal en lineas de producción. | |||

Comunicación constante con el gerente comercial y el gerente general. | |||

Responsable del cumplimiento de los plazos de entrega y de los objetivos establecidos | |||

<u>Requisitos:</u> | |||

Estudios Superiores: Ingeniero Industrial, ingeniero mecánico | |||

Estudios Complementarios: Computación, optimización de recursos | |||

Experiencia: 3 años de experiencia en cargos similares en Plantas de Producción | |||

'''Gerente de administración y finanzas''' | |||

<u>Funciones:</u> | |||

Se encargará de llevar el control de la administración empresarial, ingresos y egresos, estipular los sueldos del personal. | |||

Además tendrá la responsabilidad de RR.HH. del bienestar de los operarios, manejo de sueldos, vacaciones, horas extras, etc | |||

Gestionar y supervisar los recursos económicos y financieros de la compañía para poder trabajar con las mejores condiciones de coste, liquidez, rentabilidad y seguridad. | |||

<u>Requisitos:</u> | |||

Estudios Superiores: Licenciado en administración/ Finanzas | |||

Estudios Complementarios: Computación, administración, finanzas. | |||

Experiencia: 3 años de experiencia área de contabilidad y finanzas empresariales. | |||

'''Gerente Comercial''' | |||

<u>Funciones:</u> | |||

Se encargará de establecer y mantener las relaciones con los clientes. | |||

Ventas, marketing del producto. | |||

Compras de insumos y materias primas de acuerdo a la planificación entregada por producción | |||

<u>Requisitos:</u> | |||

Graduados de Administración de Empresas, Ingeniería Industrial, Contabilidad, Comercialización, Marketing o Afines. | |||

Estudios Complementarios: Manejo Avanzado de Office, comercialización y ventas. | |||

Experiencia: se valorará experiencia previa de 3 años en el área de Ventas | |||

'''Mantenimiento''' | |||

<u>Funciones:</u>'''<br>Sus principales tareas y responsabilidades será el Mantenimiento / puesta punto de máquinas. | |||

Tareas inherentes a la línea de producción. Operaciones a pie de máquina, varios sectores. | |||

Programación / control de máquinas. | |||

<u>Requisitos:</u> | |||

Titulo Técnico: Mecánico, o Industrias de Procesos. | |||

Estudios Complementarios: Conocimiento en programación/mantenimiento de máquinas . | |||

Experiencia: se valorará experiencia previa de al menos 3 años, como mantenimiento en líneas de producción | |||

'''Control de Calidad''' | |||

<u>Funciones:</u> | |||

Controlar y optimizar los procesos de mejoramiento de la calidad. | |||

Preparación de informes técnicos; | |||

Realización de muestras para su inspección y Control de la Materia Prima | |||

<u>Requisitos:</u> | |||

Técnico químico. | |||

Experiencia mínima de 2 años en tareas de control de calidad en el rubro alimenticio, | |||

'''Operarios''' | |||

<u>Operario encargado del deposito de materia prima</u> | |||

Es el que se encarga del orden y limpieza del deposito de MP, recibimiento de los pedidos además de administrar las existencias y responder en caso que no concuerden cantidades, control de los certificados de calidad. | |||

<u>Operarios de linea</u> | |||

Transporte de materias primas, carga y descarga de maquinas, control y utilización de las máquinas, gestión de los residuos, cumplimiento de métodos de trabajo y especificaciones de calidad | |||

<u>Operario encargado del deposito de producto terminado</u> | |||

Orden y limpieza del deposito de producto terminado, entrega y preparación de los pedidos. | |||

<u>Requisitos</u> | |||

Secundario completo | |||

Conocimiento de uso de las maquinas | |||

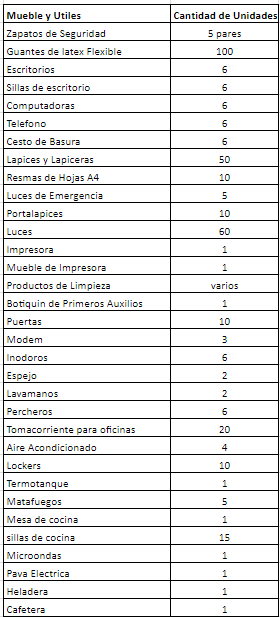

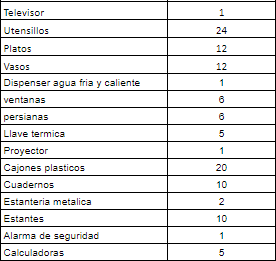

== Listado de Equipos Auxiliares, Muebles y Útiles == | |||

Para todas las áreas de la empresa | |||

[[Archivo:Lklkl.png|frameless]] | |||

[[Archivo:Lalala.png|frameless]] | |||

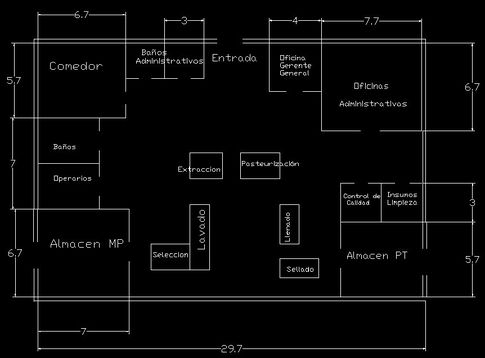

== Anteproyecto de Planta == | |||

=== Plano de la Planta mostrando la distribución de las distintas áreas === | |||

[[Archivo:Planoabcde.jpg|frameless|485x485px]] | |||

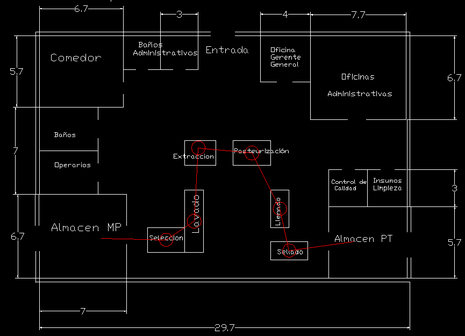

=== Plano mostrando el recorrido de los materiales === | |||

[[Archivo:Mov materiales.png|frameless|465x465px]] | |||

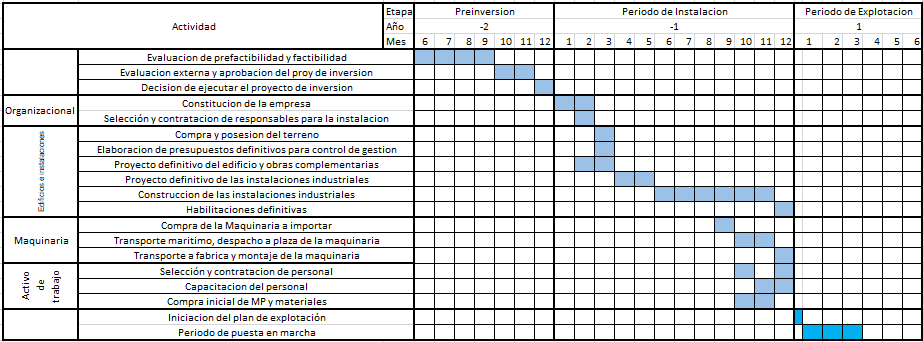

== Cronograma de ejecución == | |||

[[Archivo:Alalala.png|frameless|923x923px]] | |||

Periodo de Pre-inversión = 7 meses | |||

Periodo de Instalación = 12 meses | |||

Periodo de Explotación = 5 años | |||

Revisión actual - 17:45 16 nov 2018

Determinación de la Localización

Matriz de Localización

Seleccionamos las opciones de localización buscando puntos intermedios entre la cercanía con los proveedores y con los consumidores

Basándonos en lo analizado en la Matriz de Localización decidimos instalarnos en San Martín.

Definición Técnica del Producto

Planos y/o Dibujos

Envase individual de plástico

Dimensiones

Diámetro Superior: 8,5 cm

Diámetro Inferior: 5,4 cm

Altura: 12,1 cm\

Tapa Selladora

Listado de Materiales (BOM)

Especificaciones Técnicas

Envase de plástico

Frasco de vidrio redondo y de color transparente con capacidad de 400 CC

Color uniforme.

Material: Polipropileno Irrompible

Diámetro Superior: 8,5 cm

Diámetro Inferior: 5,4 cm

Altura: 12,1 cm

Hermeticidad (cierre al vacío) e impermeabilidad.

Tapa

Es una tapa de material papel celofán, la cual proviene de un rollo de papel celofán de 3 kg que contiene 3000 tapas.

El rollo tiene un diámetro de 6 cm, mientras que el diámetro de las tapas en nuestro caso serán de 8.5 cm para adaptarse al vaso.

El material celofán también conocido como polipropileno tiene una temperatura de fusión de 170 grados.

Normas Aplicables

Al ser un producto alimenticio deberemos seguir el Código Alimentario Argentino (CAA) el cual establece las normas básicas que deben respetar los establecimientos e industrias dedicadas a este mercado.

Normativa CAA

Las normas a cumplimentar del CAA que se relacionan directamente con la fabricación del producto.

Capitulo XII: BEBIDAS HÍDRICAS, AGUA Y AGUA GASIFICADA

Artículo 1040 - (Res 2067, 11.10.88) "Se entiende por Jugos o Zumos Vegetales, los obtenidos por medios mecánicos de las frutas u hortalizas comestibles, sanas, limpias y maduras. Podrán presentarse turbios debido a la presencia de sólidos insolubles propios de la fruta u hortaliza de la cual proceden. Deberán cumplir las siguientes exigencias:

a) Estarán libres de toda parte no comestible de la fruta u hortaliza de la cual proceden.

b) No contendrán más de 0,5% v/v de alcohol etílico y no se hallarán en estado de fermentación.

c) Cumplirán con las tolerancias residuales para plaguicidas y otros agentes de tratamiento agrícola establecidas por las leyes vigentes.

d) Deberán presentarse conservados por alguno de los siguientes sistemas:

1 - Por los métodos físicos según los Artículos. 160 a 166 del presente Código con declaración en el rotulado principal del método empleado con caracteres de buen tamaño, realce y visibilidad.

2 - Mediante los siguientes conservadores químicos: Acido benzoico (o su equivalente en sales de sodio) máx. 1,00 g/kg o Acido sórbico (o su equivalente en sorbato de sodio) máx. 1,00 g/kg, o 1 g/kg de la mezcla expresada como ácidos, con la inserción en el rotulado principal con caracteres de buen realce y visibilidad y 2 mm de altura como mínimo de la leyenda "Con conservadores autorizados".

e) Se expenderán en envases bromatológicamente aptos en los cuales el producto deberá ocupar como mínimo el 90% v/v de su capacidad de agua. La capacidad de agua del envase es el volumen de agua destilada a 20°C que el envase cerrado puede contener cuando está completamente lleno.

f) Responderán a las normas individuales para cada jugo que establece el presente Código los productos alimenticios antes de comenzar a comercializarlos.

Reglamento Técnico para Frutas y sus productos

Artículo 6°. Especificaciones técnicas según clasificación. Las frutas procesadas cumplirán con las especificaciones enumeradas a continuación:

6.1. Jugos o zumos de frutas

6.1.1 Criterios generales

1. Los jugos podrán ser turbios o claros y contener componentes restablecidos de sustancias aromáticas y aromatizantes volátiles, elementos todos ellos que deben obtenerse por procedimientos físicos adecuados y que deben proceder del mismo tipo de fruta. La introducción de aromas y aromatizantes se permitirá para restablecer el nivel de estos componentes, perdidos durante los procesos de extracción, concentración y tratamiento térmico.

2. Se pueden obtener jugos clarificados a partir de jugos por eliminación de los sólidos insolubles de la fruta, utilizando medios físicos o enzimáticos, o a partir de pulpa; siempre y cuando cumplan con los grados Brix naturales de la fruta.

3. Podrán añadirse almibares a base de sacarosa líquida, solución de azúcar invertido, jarabe de azúcar invertido, jarabe de fructosa, azúcar de caña líquido, isoglucosa y jarabe con alto contenido de fructosa; solo a jugos ó zumos a partir de concentrados o jugos concentrados, o una mezcla de éstos, en cantidad máxima del 5%.

4. La preparación de jugos de frutas que requieran la reconstitución a partir de jugos concentrados de fruta, clarificados o no o mezclas de éstos, debe ajustarse al nivel mínimo de grados Brix establecido en la Tabla 1. Si en la tabla 1 no se ha especificado ningún nivel de grados Brix, se calculará sobre la base del contenido de sólidos solubles del jugo que se tiene en forma natural en la fruta.

5. Se podrá utilizar Dióxido de Carbono CO2, como coadyuvante de elaboración, teniendo en cuenta las condiciones de uso de estas sustancias.

6. Cuando se elaboren jugos a partir de dos o más frutas, el nombre del producto deberá incluir los nombres de los jugos de las frutas que componen la mezcla en orden descendente de la mezcla (peso/peso) o de las palabras “mezcla de jugos de frutas”, o “jugo de frutas mixto/mezclado”, o un texto similar.

6.1.2 Requisitos fisicoquímicos: Las características físico-químicas de jugos o zumos son las siguientes

Tabla No. 1. Acidez titulable y niveles mínimos de grados Brix en Jugos o Zumos y Pulpa

6.1.3 Requisitos microbiológicos: Estos productos deben cumplir con los requisitos microbiológicos que se establecen a continuación.

Tabla No. 2. Requisitos micro biológicos de jugos o zumos de frutas.

n= Numero de unidades a examinar

m= Indice maximo permisible para identificar nivel de buena calidad

M= Indice maximo permisible para identificar nivel aceptable de calidad

c= Numero máximo de muestras permisibles con resultados entre m y M.

Características condición del Producto.

Plan de Ensayos

Para cumplir con las reglamentaciones del Código Alimentario Argentino, los planes de ensayos deberán ser:

- Inspección de frutas recibidas y exigencia de Certificados de calidad expedido por el proveedor.

- Ensayos microbiológicos: Al ser un jugo pasteurizado se realizan tres análisis:

1) Recuento de microorganismos mesófilos ufc /g o ml.

2) Recuento E. Coli ufc/ g o ml.

3) Recuento de mohos y levaduras ufc/g o ml.

- Ensayo físico-químicos

1) Se mide la acidez titulable mínima expresada como ácido cítrico anhídrido %m/m

2) Porcentaje mínimo de sólidos disueltos por lectura refractométrica a 20°C (°Brix).

- Establecer un procedimiento de retiro de mercado de aquellos lotes en que se ha detectado un problema.

Acondicionamiento del Producto

Los batidos se entregarán en cajones plásticos apilables con el objetivo de amortiguar el impacto durante su respectivo transporte.

Su dimensión será de 65cmx54cm. Los canastos, a su vez, serán comprados todos del mismo tamaño por lo que en cada uno podrán ingresar 48 unidades.

Las cajas se apilan sobre pallets de madera, de 120cmx100cm.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Descripción de cada etapa del proceso productivo

Control de calidad de las frutas

Se hace la recepción de la materia prima y se toma una muestra del lote para hacer los controles de porcentaje mínimo de ácido cítrico anhídrido y de sólidos disueltos por lectura refracto métrica a 20°C.

Selección

El proceso comienza con el transporte de las materia prima desde el almacén hasta el sector de selección. Su objetivo es mejorar la eliminación de la fruta no aconsejable, para la extracción de zumo. La mesa de selección, en una cama de rodillos donde ingresa la fruta y es seleccionada desechando la fruta de mala calidad. Los operarios (2), situados sobre los estribos laterales, inspeccionan visualmente la fruta y separan manualmente las calidades conforme a criterios establecidos. Una vez realizada la selección la fruta en óptimas condiciones pasa a una lavadora.

Lavado

Luego se alimenta de fruta fresca la lavadora, que mediante agua a presión y cepillos eliminan el polvo, tierra y cualquier otra sustancia extraña.

Extracción

La fruta se lleva hasta la máquina de extracción donde se carga en la tolva, la cual tiene una capacidad de 40 kg y a través del elevador alimenta a la maquina donde se extrae el jugo. Esta dispone de filtro rotativo que elimina la pulpa y las semillas de forma continua depositándolas en un cajón de acero inoxidable. Dicha pulpa se separa para producir compost o para utilizar como comida de animales y se entrega a los productores. En este puesto habrá un operario que se encargara de cargar la maquina, controlar y programar las variables y descargar la maquina. A su vez deberá transportar el producto obtenido y depositarlo en el tanque de recepción del pasteurizador

Pasteurización

La pasteurización, es el método más corriente y eficaz, para asegurar la estabilidad microbiológica y bioquímica de los batidos de fruta. Se somete al líquido a un golpe térmico entre 110 y 120 ºC y luego se le hace descender bruscamente la temperatura hasta 50 ºC y se acumula en estanques de tratamiento.

Envasado

Este proceso cuenta con dos etapas en la primera se transporta el líquido hasta la llenadora semiautomática de capacidad de 300 litros/hora donde el jugo ingresa en el envase plástico. Luego se transportan los envases hasta la maquina selladora la cual tiene una capacidad de 350 vasos por hora donde se sella al envase. El proceso termina con el operario que se encuentra al final de la línea para acomodar el producto terminado en los canastos de plástico y su posterior recubrimiento con film para evitar suciedad durante el almacenamiento. Para este proceso se utilizaran 2 operarios ya que ambas maquinas son semi-automáticas es decir que el operario debe colocar el envase en la maquina, activarla y luego llevar el envase hasta la próxima operación.

El proceso termina con el operario encargado del almacenamiento de producto terminado el cual se encargará de acomodar y ordenar los mismos, así como de la preparación de los pedidos y la actualización del estado de stock. El producto final se almacenara en una cámara frigorífica para mantener sus propiedades.

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas

Lavadora de Fruta JP 3000

Capacidad: 300-3000 kg/hora (regulador de velocidad que determina la capacidad)

Peso del equipo: 265 Kg

Medidas (ancho, alto y largo): 90 x 143 x 225 cm

Consumo del equipo (Watts o Amper): 1.1 kW

Completamente fabricada en acero inoxidable Montada sobre ruedas giratorias (pivotantes)

GRUPO DE EXPRIMIDO: citrus z4250

Capacidad: 902.4 kg/h 360.85 litros/h

Peso del equipo: 960 Kg

Medidas (ancho, alto y largo): 100x220x250 cm

Consumo del equipo (Watts o Amper): 2010 W

Voltaje: trifásico 380/50-60 hz

Montada sobre ruedas giratorias (pivotantes)

Con velocidad de alimentación variable y una capacidad de la tolva de 40 kg

Pasteurizador

Capacidad máxima 1000 litros/hora

Tanque de almacenamiento de jugo pasteurizado 1000 litros

Medidas (largo x ancho x alto) 399x150x233 cm

Tanque de recepción de jugo AISI 304, 80 litros de capacidad

Consumo 1.1 KW

Llenadora semiautomática ZBL1000

Capacidad 300 litros/hora

Peso 50 kg

Largo 57cm

Altura 172cm

Ancho 82 cm

Maquina selladora semiautomática

Estructura de de acero.

Diámetro de sellado: 9.5 y 7.5 cm.

Sellado de vasos de 10, 12, 16, 20 y 21 oz (sin necesidad de adaptadores).

Voltaje 220V / 50-60HZ

Potencia 450W

Medidas: 38 x 34 x 59 cm

Peso: 28 kg

Capacidad: 200 litros/hora

Consumos de energía, agua y otros servicios

Consumo de energía eléctrica

Por lo tanto el consumo de energía eléctrica total es de 36.555 KW

Consumo de agua

El consumo de agua se estimara en 100.000 litros debido a las maquinas utilizadas, la limpieza requerida y la utilización en baños y vestuarios.

Mantenimiento y medios de control

Mantenimiento preventivo

Estableceremos este mantenimiento para Maquinarias, para así lograr detectar las fallas antes que sucedan y obtener productos de calidad.

Para esto el equipo de mantenimiento debe poseer la documentación técnica de cada una de las máquinas o equipos del proceso productivo, para realizar el control de parámetros, partes y variables en cada una de ellas, e indicar las medidas a adoptar.

Además los operarios de producción, deberán comunicar a mantenimiento en caso de que detecten una anomalía o desperfecto en las máquinas.

Las variables a analizar serán:

Lavadora: Presión, temperatura de agua y limpieza

Exprimidora de fruta: Velocidad, panel de control, limpieza, estado de cabezal y cuñas extractoras.

Pasteurizador: Temperatura, presión, panel de control, velocidad.

Selladora semiautomática: Temperatura, mecanismos

Limpieza

Debido al producto que realizaremos la limpieza de las maquinarias y equipos a utilizar deberá ser diaria

Mantenimiento correctivo

Se realizara este mantenimiento para el resto de la planta, como por ejemplo paredes y pintura, luminarias, muebles, computadoras, aire acondicionado.

Descripción de los sistemas de seguridad

Contra incendios: Se tomaran las siguientes medidas

- Alerta y señalización: Se da aviso a los ocupantes mediante timbres y se señalan con letreros en color verde las vías de evacuación, también debe de haber un sistema de iluminación mínimo de emergencia , que permita llegar hasta la salida en caso de fallo de los sistemas de iluminación normales del edificio.

- Extinción: Mediante agentes extintores ubicados en los puntos con mayor riesgo como el área de producción y la salida de emergencia.

- Salida emergencia: Se instalara solo una salida de emergencia, con barral antipanico, debido a que el riego de incendios es bajo por la ausencia de materiales inflamables.

Contra accidentes:

- Utilización de los elementos de protección personal

- Capacitación al personal: Acerca de los riegos asociados a cada máquina y las medidas de seguridad a tener en cuenta en cada una de ellas.

Balance anual de material. Producción seccional

Desperdicios en toneladas por sector

- Volumen total ingresado, en la primera sección operativa = 439.399,41 kg/año

- Consumo real de materia prima = 439.399,41 kg/año

- Porcentaje de desperdicio operativo = 61,36%

- Porcentaje de desperdicio real = 61,36%

Ritmo de trabajo

Los empleados de la planta trabajaran:

- 1 turno

- 8 horas por día + 1 hora de almuerzo

- 5 días a la semana

Por lo tanto

CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCIÓN OPERATIVA

Por lo tanto el cuello de botella sera la sección 6 con un aprovechamiento seccional del 80.47%, como consecuencia de esto, la capacidad real del equipo sera de 388.400 litros.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

La entrega de las mercaderías deberá ser semanal por el carácter perecedero de nuestro producto

Tamaños y frecuencias de compras

La compra de la materia prima también deberá ser semanal ya que se caracteriza por tener una vida útil de 7 a 10 días

Los envases plásticos se compraran cada 15 días y los rollos de celofán cada 30 días

Evolución de la producción

Volumen de producción anual es igual a 272.310 litros mientras que el mensual es de 23.679 litros.

Se mantiene un ritmo uniforme de entregas cada 1 semana y se tiene un stock de seguridad de 0,1 semanas

Durante la puesta en marcha tendremos según el tecnólogo un desperdicio extra de 30%, por lo tanto será de 1.7976%

El ciclo de elaboración demanda es de 0.5 días de ritmo normal y hay 235 días activos por lo tanto hay 470 ciclos de elaboración

Calculamos el consumo de materia prima en el año 1

- Consumo de materia prima en los primeros 3 meses = 46.822,1 kg

- Consumo de materia prima en los 8,5 meses restantes = 324.771,7 kg

- Total materia prima para la producción = 371.593,8 kg

- Volumen de la producción en año 1 = 227.319,61 litros

- Desperdicio no recuperable por la producción realizada = 144.274.19 kg

Consumo de materia prima en la mercadería en progreso

Se hará el cálculo teniendo en cuenta que la alimentación es de 439.399,41 los días activos 235 y el ciclo de elaboración es de 0.5 días

- Volumen de materia prima requerido: 934,89 kg de los cuales:

- Producto elaborado: 579,38 kg (con un desperdicio operativo de 1.6136)

- Desperdicio no recuperable: 355,50 kg (con un desperdicio real de 0.6136)

- Desperdicio recuperable: 0 kg

Consumo total de materia prima en el año 1:

- Para los productos elaborados: 371.593,8 kg

- Para la mercadería en curso y semielaborados: 934,89 kg

- Total consumo de materia prima año 1: 372.528,69 kg

Año 2 al 5

Consumo de materia prima teniendo en cuenta que la producción anual es de 272.310 litros y con un porcentaje de desperdicios no recuperables igual 61.36%

- Consumo de materia prima: 439.399,41 kg

- Producción anual: 272.310 litros

- Desperdicios no recuperables: 167.089,41 kg

Variación del stock de materia prima a lo largo del año y programa de compras

Los 15 días de vacaciones se establecen en el mes de enero

Stock mínimo de materia prima = 38.208,64 kg (Consumo Mensual)

Por lo tanto

- Sumatoria stock mensual = 224.785 kg

- Stock promedio = 18.732 kg

Cuadro resumen del programa general de evolución

Determinación del Personal

Organigrama de toda la empresa

La planta contara con 17 empleados, de los cuales:

Mano de obra indirecta:

- Gerente general

- Jefe de producción

- Gerente Comercial

- Gerente de administración y finanzas

- Responsable de mantenimiento

- Responsable de calidad (2)

- Operarios de limpieza (2)

Mano de obra directa:

- Operario deposito de materia prima

- 6 operarios en la linea de producción

- Operario deposito de producto terminado

Descripción de los Puestos de Trabajo

Gerente General

Funciones:

Dirigirá la empresa, entregando las políticas a seguir en un plan de trabajo.

Coordinación y control de cada una de las gerencias.

Es el encargado de impulsar las estrategias de la empresa para logar alcanzar los objetivos propuestos.

Requisitos :

Títulos: Ingeniero Industrial, Ingeniero Comercial, Licenciado en Administración de Empresas.

Estudios Complementarios: Computación, administración, finanzas, contabilidad, comercialización y ventas.

Experiencia: Que tenga 5 años de experiencia como mínimo en cargos similares.

Jefe de producción

Funciones:

Será responsable de dirigir y coordinar en forma continua las operaciones de producción de una planta

Controlar - Planificación de Personal en lineas de producción.

Comunicación constante con el gerente comercial y el gerente general.

Responsable del cumplimiento de los plazos de entrega y de los objetivos establecidos

Requisitos:

Estudios Superiores: Ingeniero Industrial, ingeniero mecánico

Estudios Complementarios: Computación, optimización de recursos

Experiencia: 3 años de experiencia en cargos similares en Plantas de Producción

Gerente de administración y finanzas

Funciones:

Se encargará de llevar el control de la administración empresarial, ingresos y egresos, estipular los sueldos del personal.

Además tendrá la responsabilidad de RR.HH. del bienestar de los operarios, manejo de sueldos, vacaciones, horas extras, etc

Gestionar y supervisar los recursos económicos y financieros de la compañía para poder trabajar con las mejores condiciones de coste, liquidez, rentabilidad y seguridad.

Requisitos:

Estudios Superiores: Licenciado en administración/ Finanzas

Estudios Complementarios: Computación, administración, finanzas.

Experiencia: 3 años de experiencia área de contabilidad y finanzas empresariales.

Gerente Comercial

Funciones:

Se encargará de establecer y mantener las relaciones con los clientes.

Ventas, marketing del producto.

Compras de insumos y materias primas de acuerdo a la planificación entregada por producción

Requisitos:

Graduados de Administración de Empresas, Ingeniería Industrial, Contabilidad, Comercialización, Marketing o Afines.

Estudios Complementarios: Manejo Avanzado de Office, comercialización y ventas.

Experiencia: se valorará experiencia previa de 3 años en el área de Ventas

Mantenimiento

Funciones:

Sus principales tareas y responsabilidades será el Mantenimiento / puesta punto de máquinas.

Tareas inherentes a la línea de producción. Operaciones a pie de máquina, varios sectores.

Programación / control de máquinas.

Requisitos:

Titulo Técnico: Mecánico, o Industrias de Procesos.

Estudios Complementarios: Conocimiento en programación/mantenimiento de máquinas .

Experiencia: se valorará experiencia previa de al menos 3 años, como mantenimiento en líneas de producción

Control de Calidad

Funciones:

Controlar y optimizar los procesos de mejoramiento de la calidad.

Preparación de informes técnicos;

Realización de muestras para su inspección y Control de la Materia Prima

Requisitos:

Técnico químico.

Experiencia mínima de 2 años en tareas de control de calidad en el rubro alimenticio,

Operarios

Operario encargado del deposito de materia prima

Es el que se encarga del orden y limpieza del deposito de MP, recibimiento de los pedidos además de administrar las existencias y responder en caso que no concuerden cantidades, control de los certificados de calidad.

Operarios de linea

Transporte de materias primas, carga y descarga de maquinas, control y utilización de las máquinas, gestión de los residuos, cumplimiento de métodos de trabajo y especificaciones de calidad

Operario encargado del deposito de producto terminado

Orden y limpieza del deposito de producto terminado, entrega y preparación de los pedidos.

Requisitos

Secundario completo

Conocimiento de uso de las maquinas

Listado de Equipos Auxiliares, Muebles y Útiles

Para todas las áreas de la empresa

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

Cronograma de ejecución

Periodo de Pre-inversión = 7 meses

Periodo de Instalación = 12 meses

Periodo de Explotación = 5 años