Diferencia entre revisiones de «2019/Grupo1/DimensionamientoFisico»

| (No se muestran 11 ediciones intermedias del mismo usuario) | |||

| Línea 465: | Línea 465: | ||

|} | |} | ||

[[Archivo:Envasadora 1.jpg|centro]] | [[Archivo:Envasadora 1.jpg|centro]] | ||

=== 4.2 Consumos de energía, agua y otros servicios. === | === 4.2 Consumos de energía, agua y otros servicios. === | ||

| Línea 520: | Línea 481: | ||

=== 4.4 Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos. === | === 4.4 Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos. === | ||

''' | '''A- BALANCE ANUAL DE MATERIAL. PRODUCCION SECCIONAL.''' | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 639: | Línea 600: | ||

|} | |} | ||

''' | '''B- Ritmo de Trabajo:''' | ||

Los empleados de la planta trabajaran: | |||

* 3 turnos | |||

* 8 horas por día + 1 hora de almuerzo | |||

* 7 días a la semana | |||

{| class="wikitable" | |||

|Semanas/ano | |||

|52 | |||

|- | |||

|Semanas de vacaciones | |||

|2 | |||

|- | |||

|Dias de feriados | |||

|10 | |||

|} | |||

{| class="wikitable" | |||

|Dias activos/ano | |||

|340 | |||

|- | |||

|Horas activas/ano | |||

|8160 | |||

|- | |||

|Horas activas trabajadas/operario | |||

|2040 | |||

|} | |||

'''B- Ritmo de Trabajo de cada operario:''' | |||

{| class="wikitable" | {| class="wikitable" | ||

|Secciones Operativas | |Secciones Operativas | ||

| Línea 661: | Línea 650: | ||

|_ | |_ | ||

|14h-22h | |14h-22h | ||

|6h | |22h-6h | ||

|- | |- | ||

|Enfriadora | |Enfriadora | ||

| Línea 672: | Línea 661: | ||

|Envasadora | |Envasadora | ||

|7 | |7 | ||

| | |3 | ||

|6h-14h | |6h-14h | ||

|14h-22h | |14h-22h | ||

| | |22h-6h | ||

|} | |||

'''C- CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCION OPERATIVA.''' | |||

{| class="wikitable" | |||

|Secciones | |||

|Capacidad teorica/maquina x hora (tn/hs) | |||

|Horas activas/ano | |||

|Capacidad teorica/maquina x ano | |||

|Rendimiento Operativo % | |||

|Capacidad real/maquina x ano | |||

|- | |||

|1 | |||

|0,15 | |||

|8160 | |||

|1224 | |||

|90% | |||

|1101,6 | |||

|- | |||

|2 | |||

|0,5 | |||

|8160 | |||

|4080 | |||

|70% | |||

|2856 | |||

|- | |||

|3 | |||

|0,3 | |||

|8160 | |||

|2448 | |||

|75% | |||

|1836 | |||

|- | |||

|4 | |||

|0,2 | |||

|8160 | |||

|1632 | |||

|85% | |||

|1387,2 | |||

|- | |||

|5 | |||

|0,6 | |||

|8160 | |||

|4896 | |||

|85% | |||

|4161,6 | |||

|} | |||

'''D- CANTIDAD DE MAQUINAS OPERATIVAS POR SECCION, CAPACIDAD REAL ANUAL DE CADA SECCION Y SU APROVECHAMIENTO EN RELACION AL PROGRAMA DE PRODUCCION.''' | |||

{| class="wikitable" | |||

|Secciones Operativas | |||

|Programa anual de produccion | |||

|Capacidad Real Maquina x año | |||

|Cantidad maquinas neces | |||

|Capacidad real x seccion x año | |||

|Aprovechamiento Seccional | |||

|- | |||

|1 | |||

|2250,02 | |||

|1101,6 | |||

|3 | |||

|3304,8 | |||

|68,0833939 | |||

|- | |||

|2 | |||

|2050,02 | |||

|2856 | |||

|1 | |||

|2856 | |||

|71,7794118 | |||

|- | |||

|3 | |||

|1850,02 | |||

|1836 | |||

|2 | |||

|3672 | |||

|50,3818083 | |||

|- | |||

|4 | |||

|1750,02 | |||

|1387,2 | |||

|2 | |||

|2774,4 | |||

|63,0774221 | |||

|- | |||

|5 | |||

|1700,02 | |||

|4161,6 | |||

|1 | |||

|4161,6 | |||

|40,8501538 | |||

|} | |} | ||

''' | '''E- CUELLO DE BOTELLA Y CAPACIDAD REAL ANUAL DEL EQUIPO.''' | ||

El cuello de botella es la sección con mayor aprovechamiento. | |||

En nuestro caso, el cuello de botella es la 2da sección ya que es la que mayor aprovechamiento tiene. | |||

== 5. Determinación de la evolución de las mercaderías. == | == 5. Determinación de la evolución de las mercaderías. == | ||

Revisión actual - 22:22 8 sep 2019

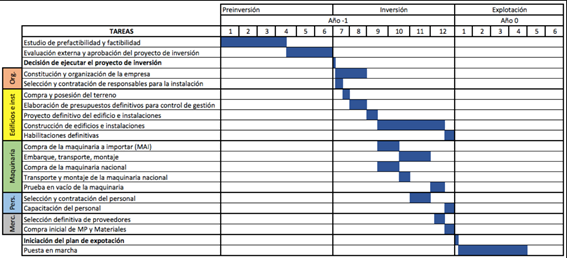

1. Determinación de la Localización

1.1 Matriz de localización

Para evaluar objetivamente la localización de la planta, se realiza una matriz de localización:

| FACTOR | IR | ALTERNATIVA 1: Córdoba (Villa Belgrano) | ALTERNATIVA 2: Buenos Aires (Bahía Blanca) | ALTERNATIVA 3: Santa fe (Rosario) | |||

| DR | IR*DR | DR | IR*DR | DR | IR*DR | ||

| Medios de transporte | 4 | 2 | 8 | 4 | 16 | 3 | 12 |

| Disponibilidad de mano de obra especializada | 2 | 4 | 8 | 5 | 10 | 3 | 6 |

| Cercanía de la fuente de proveedores | 3 | 5 | 15 | 2 | 6 | 5 | 15 |

| Cercanía de clientes | 3 | 4 | 12 | 5 | 15 | 3 | 9 |

| Valor y disponibilidad de Terrenos | 2 | 2 | 4 | 1 | 2 | 3 | 6 |

| Disponibilidad de Energía Eléctrica | 5 | 4 | 20 | 5 | 25 | 3 | 15 |

| Disponibilidad de Agua | 5 | 4 | 20 | 4 | 20 | 4 | 20 |

| Condiciones Legales y Políticas | 4 | 4 | 16 | 1 | 4 | 4 | 16 |

| TOTAL | TOTAL | 103 | TOTAL | 98 | TOTAL | 99 | |

Con lo cual, la localización elegida es Villa Belgrano, Córdoba.

Respecto a la energía eléctrica y disponibilidad de agua, tienen un IR=5 debido a que todo el proceso de producción requiere de energía eléctrica para ejecutarse y además el consumo diario de agua es de aproximadamente 1145 Lt por lo que se considera una materia prima crítica.

Los medios de transporte y las condiciones legales y políticas tienen un IR=4. El primero porque tiene una incidencia directa en la logística; y las condiciones legales y políticas debido a que forman parte del macroentorno de la empresa repercutiendo en la estabilidad económica, inversiones, impuestos, empleo, etc.

Cercanía con los proveedores y clientes, tienen un IR=3 debido a que tanto la materia prima como el producto final son no perecederos y por lo tanto el tiempo de transporte no es tan influyente.

Disponibilidad de Mano de Obra Especializada y Valor y Disponibilidad de Terrenos tienen un IR=2 puesto que el proceso productivo no requiere de mano de obra especializada para el uso de máquinas y en cuanto al valor y disponiblidad de terrenos, las dimensiones de la planta son relativamente pequeñas con lo cual es accesible conseguir un terreno de dichas dimensiones.

2. Definición Técnica del Producto.

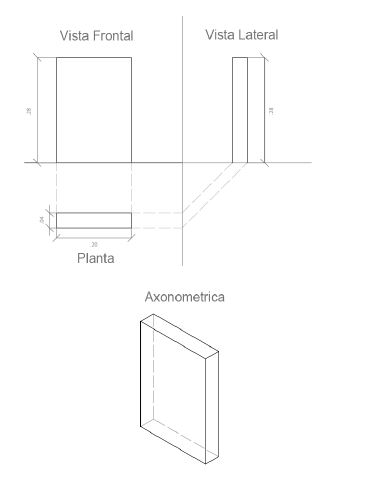

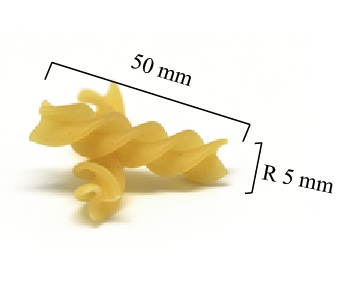

2.1 Planos y/o Dibujos.

Plano del producto terminado:

Dibujo del tirabuzón:

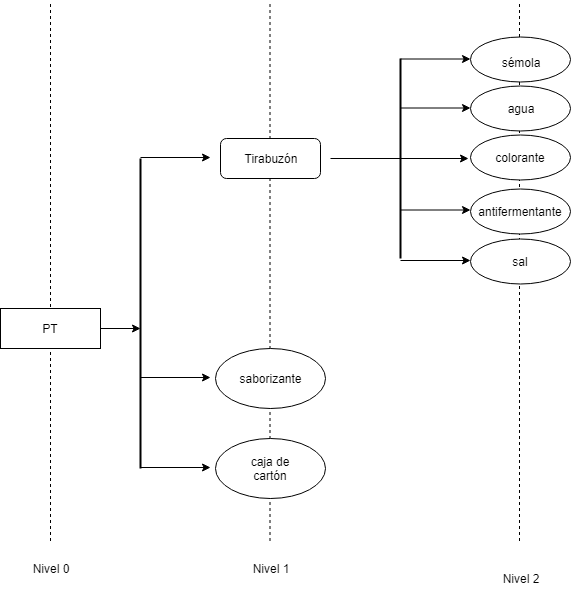

2.2 Diagrama Arboreo

2.3 Listado de Materiales (BOM).

| CÓDIGO | DESCRIPCIÓN | NIVEL | |

| 2 | 1 | ||

| 001 | Sémola | X | |

| 002 | Agua | X | |

| 003 | Colorantes | X | |

| 004 | Antifermentantes | X | |

| 005 | sal | X | |

| 006 | Caja de cartón | X | |

| 007 | saborizante | X | |

2.4 Especificaciones Técnicas.

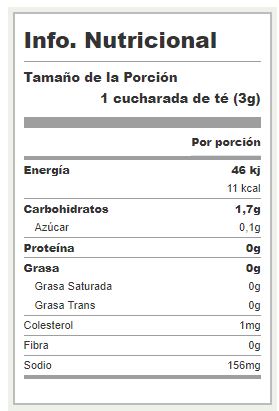

A continuación se detalla la posible información nutricional que se encontrará en nuestros productos:

Salsa 4 quesos deshidratada:

Peso 20 gr, que equivale a 400 gr de salsa lista

Tirabuzones:

Peso 480 gr. Entre 7-9 min de cocción.

| INFORMACIÓN NUTRICIONAL | ||

| Porción 120 gr | ||

| Cantidad por porción | %VD (*) | |

| Valor energético | 283 kcal = 1189KJ | 14 |

| Carbohidratos | 57g | 19 |

| Proteínas | 8.8g | 12 |

| Grasas totales | 2.1g | 4 |

| Grasas saturadas | 0.3g | 1 |

| Grasas trans | 0g | - |

| Fibra alimentaria | 3.4g | 13 |

| Sodio | 8mg | 0 |

2.5 Normas Aplicables.

Dentro del sistema normativo e institucional dedicado a preservar la inocuidad y la calidad de los alimentos, son de relevante importancia el Servicio Nacional de Sanidad y Calidad Agroalimentaria (SENASA) y la Administración Nacional de Medicamentos, Alimentos y Tecnología Médica (ANMAT) que tienen competencias específicas, junto con las Autoridades Sanitarias Provinciales.

Así mismo, el Código Alimentario Argentino (Decreto 2126/71), la Ley 18.284 son aplicados por las autoridades sanitarias nacionales, provinciales o de la Ciudad de Buenos Aires.

El Decreto 2126/71, que reglamenta la Ley 18.284 comprende los siguientes capítulos:

· Capítulo 1: Disposiciones Generales

· Capítulo 2: Condiciones generales de las Fábricas y Comercios de Alimentos

· Capítulo 3: De los Productos Alimenticios

· Capítulo 4: Utensilios, Recipientes, Envases, Aparatos y Accesorios.

· Capítulo 5: Normas para la Rotulación y Publicidad de los Alimentos.

· Capítulo 6: Alimentos Cárneos y Afines

· Capítulo 7: Alimentos Grasos, Aceites Alimenticios.

· Capítulo 8: Alimentos Lácteos.

· Capítulo 9: Alimentos Farináceos - Cereales, Harinas y Derivados.

· Capítulo 10: Alimentos Azucarados.

· Capítulo 11: Alimentos Vegetales

· Capítulo 12: Bebidas Hídricas, Agua y Agua Gasificadas.

· Capítulo 13: Bebidas Fermentadas.

· Capítulo 14: Bebidas Espirituosas, Alcoholes, Bebidas Alcohólicas Destiladas y Licores.

· Capítulo 15: Productos Estimulantes o Fruitivos.

· Capítulo 16: Correctivos y Coadyuvantes.

· Capítulo 17: Alimentos de Régimen o Dietéticos.

· Capítulo 18: Aditivos Alimentarios.

· Capítulo 19: Harinas, Concentrados, Aislados y Derivados Proteínicos.

· Capítulo 20: Metodología Analítica Oficial

· Capítulo 21: Procedimientos.

· Capítulo 22: Misceláneos.

2.6 Plan de Ensayos.

Dividiremos el Plan de Ensayos en 2 aspectos:

a. PRODUCTO

Se evaluarán los siguientes atributos:

- Textura: la textura esperada de la pasta cocida es que sea “al dente” (alto grado de firmeza y elasticidad). La firmeza está relacionada con su contenido de proteínas, la pasta cocida se vuelve más firme, menos pegajosa y resiste mejor a la cocción excesiva.

Si la textura no es la esperada, se rechaza.

- Color: debe ser uniforme, amarillo, claro, brillante, sin trazas de gris o rojo, sin puntos marrones, negros o blancos.

Las manchas blancas resultan del procesamiento inadecuado de las pastas. Las partículas marrones corresponden a fragmentos de salvado que no fueron eliminados durante la molienda mientras que los puntos negros pueden deberse a impurezas del trigo que no fueron separadas durante la limpieza.

b. PROCESO

- Recepción: es necesario controlar la temperatura y humedad de almacenamiento de la sémola para asegurar el buen estado de conservación.

- Amasado: el objetivo es que la hidratación sea homogénea para evitar defectos en las pastas (como las manchas blancas).

- Extrusión: la masa sufre una compresión y fricción mecánica que incrementa su temperatura, lo que puede implicar riesgos como sequedad excesiva en el producto; por lo que la temperatura no debe superar los 40ªC

- Reducción de la humedad: las pastas deben secarse hasta un contenido de humedad entre el 12% y el 14%.

- Envasado: una vez sellado el envase, se detecta metales, se verifica dos veces el peso y se embala en cajas grandes.

2.7 Acondicionamiento del Producto

El envase debe preservar la calidad del producto terminado y protegerlo; a su vez se debe asegurar la inviolabilidad del mismo. El material de envasado deberá estar elaborado con sustancias que sean bromatológicamente aptas para el uso al que se destinan y aprobados por la autoridad sanitaria competente. No deberán transmitir al producto ninguna sustancia tóxica ni olores o sabores desagradables. Por ello se utilizará cajas de cartulina virgen; así mismo los envases contarán con una protección adecuada contra la humedad durante el almacenamiento y transporte del producto.

3. Definición del Proceso de Producción.

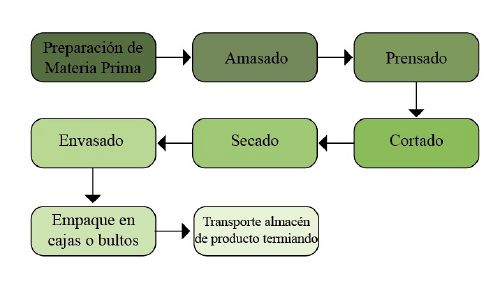

3.1 Diagrama de Flujo de Fabricación y Control

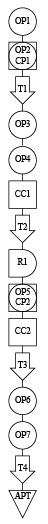

3.2 Cursograma analítico de proceso

OP1: Preparación de Materia Prima.

OP2: Amasado: Las Materias Primas son cargadas en máquina son mezcladas al vacío a temperatura y humedad controlada para la obtención del bollo de masa.

CP1: Control de Proceso: Humedad, temperatura y vacío en línea durante el amasado.

T1: Transporte al sector de prensado.

OP3: Prensado: El bollo de masa es llevado, por medio de tornillos sinfín, (dentro de la máquina) a través de insertos que dan el formato de tirabuzón a la pasta.

OP4: Cortado: El tirabuzón que se genera al pasar por los insertos debe ser cortado del largo especificado. Este proceso se realiza a través de una cuchilla que gira sobre el eje central del inserto. Dependiendo la velocidad a la que trabaje la cuchilla se obtendrá el largo del fideo.

CC1: Control de Calidad de Pasta Fresca.

T2: Transporte sector secado.

R1: Espera del material en bandejas previo al secado.

OP5: Secado: Una vez producida la pasta "fresca" se realiza el proceso de secado que elimina un alto porcentaje de humedad en la pasta para que la misma pueda ser considerada como seca.

CP2: Control de Proceso. Temperatura y humedad en línea durante el secado.

CC2: Control de Calidad de Pasta Seca.

T3: Transporte sector envasado.

OP6: Envasado del producto en los productos en porciones de 480 gr.

OP7: Finalmente los paquetes son empaquetadas por bulto.

T4: Transporte a almacén de producto terminado.

ATP: El producto permanece en el almacén de producto terminado hasta su venta.

3.3 Descripción del Proceso Productivo

1. PREMEZCLA

Se mezcla la sémola de trigo con agua pura en una proporción de 3 a 1, junto con el antifermentante, colorante y sal. La temperatura del agua debe ser de aproximadamente 35-45 ° C, para ayudar a acelerar la absorción.

2. AMASADO

Luego de la premezcla, se pasa al compartimiento de amasado, donde se busca gradualmente que la hidratación sea homogénea en todos los gránulos de sémola que componen la masa para evitar defectos en las pastas secas, como son las manchas blancas. Algunos equipos incorporan vacío durante el amasado para evitar la oxidación enzimática de los pigmentos naturales de la sémola.

Este proceso generalmente toma de 10 a 20 minutos.

A partir de este punto se pueden distinguir dos procesos diferentes: las líneas de pastas laminadas y las de pastas extrudidas. En nuestro caso serán pastas extruidas.

3. EXTRUSIÓN

La masa ingresa a una unidad de extrusión donde un tornillo sin fin fuerza su paso a través de una abertura que le otorga la forma final al producto. En esta etapa la masa sufre una compresión y fricción mecánica que incrementa su temperatura. Esta condición puede implicar riesgos tales como sequedad excesiva en el producto, por lo que la temperatura no debe superar los 40°C. Si supera esta temperatura, la red de gluten se dañaría, lo que tiene un efecto negativo en la calidad de la pasta.

La salida de la extrusora posee una pieza intercambiable, el denominado tallador, que otorga distintas formas a las pastas.

4. PRE SECADO

El secado es una de las partes más difíciles y críticas de hacer pasta.

Si la pasta se seca demasiado rápido, puede agrietarse durante o después del proceso de secado y adquirir una mala apariencia y una resistencia mecánica menor.

Si la pasta se seca demasiado lentamente, puede echarse a perder y enmohecerse. Por lo tanto, el proceso de secado debe ser cuidadosamente ejecutado para evitar las dos consecuencias antes mencionadas.

En esta primera etapa se reduce el contenido de humedad de la pasta desde 32% - 38% peso en peso (p/p) a menos de 28% peso en peso (p/p). Su principal función es secar la superficie de la pasta rápidamente al salir del extrusor, para prevenir que las pastas se peguen entre sí y evitar que sufran deformaciones.

5. SECADO

La velocidad de la etapa de secado es inevitablemente menor que la de pre secado, debido a que la estructura del producto se ha vuelto más rígida, su capilaridad ha disminuido, y la migración de las partículas remanentes de agua hacia el exterior es más lenta. El secado toma aproximadamente entre 6 y 8 veces más que el tiempo requerido por el pre secado.

Existen diversas tecnologías de secado: el secado a baja temperatura (LT) menor a 60°C, el secado a alta temperatura (HT), entre 60°C y 90°C; y el secado a muy alta temperatura (VHT), mayor a 90 °C.

En general la aplicación de altas temperaturas reduce los tiempos de secado y por ende aumenta la capacidad de proceso; además mejora la calidad microbiológica, el comportamiento durante la cocción y favorece el color amarillo.

Cuando se emplea sal en la formulación del producto, debido a su naturaleza higroscópica, ésta tiene un significativo efecto sobre la velocidad de difusión de la humedad durante el secado.

6. ENFRIADO

En la fase final, el producto es gradualmente enfriado, mientras que se continúa secando. Es fundamental bajar lentamente la temperatura para evitar tensiones internas de la pasta.Un secado inapropiado puede dañar la estructura de la pasta; además las propiedades de cocción y de textura pueden ser severamente afectadas. El tiempo total de secado puede llevar desde 6 a 24 horas, dependiendo de la tecnología utilizada, del formato de la pasta y de su espesor.

7. ENVASADO

Cuando las pastas llegan, en forma continua, a la salida del secador un elevador de cangilones las traslada hacia tolvas desde donde son transportadas por cinta de tela hacia la envasadora multicabezales.

Una vez envasada la pasta se agrega el sobre saborizante, quedando ambos productos dentro del packaging (caja de cartón)

4. Determinación de las máquinas e instalaciones. Cálculos.

4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

1. Máquina mezcladora y extrusora

Máquina mezcladora y extrusora de pasta cuya capacidad es de 100-150kg/h. Consta de un extrusor de un solo tornillo y acepta como materia prima almidón de papa, almidón de maíz, almidón de yuca, harina de trigo, harina de maíz, etc.[1]

| Características | Descripción |

| Capacidad | 100-150 kg/h |

| Marca | Zhuoheng |

| Voltaje | 380 V/50Hz |

| Energía (W) | 70KW |

| Dimensión (L*W*H): | 1.5x1.2x1.8 m |

2. Máquina secadora de pasta [2]

| Características | Descripción |

| Capacidad | 1.25ton/día |

| Marca | ATLANTE |

| Voltaje | 220 v/380 v/440 v |

| Energía (W) | 6.5kw |

| Dimensión (L*W*H): | 4,5*2,5*2,2 m |

3. Enfriadora [3]

| Características | Descripción |

| Voltaje | 380V |

| Energía (W) | 6.5kw |

| Dimensión (L*W*H): | 130 cm x 300 cm x 210 cm |

4. Envasadora [4]

| Características | Descripción |

| Velocidad máxima de pesaje | 120 WPM |

| Marca | TOUPACK |

| Voltaje | 220V±10 % |

| Energía (W) | 2KW |

| Dimensión (L*W*H): | 1100 (L) * 1100 (W) * 1780 (H) mm |

4.2 Consumos de energía, agua y otros servicios.

La empresa necesita principalmente de dos servicios: agua y energía. Basándonos en empresas fideeras con una producción similar a la nuestra, estimamos que el consumo diario de agua será de 1145 Lt y el consumo de energía eléctrica de 85KW.

4.3 Mantenimiento y medios de control . Descripción de los sistemas de seguridad

Se realizará principalmente un mantenimiento preventivo, teniendo en cuenta las recomendaciones del proveedor y mantenimiento correctivo en caso de presentarse algún inconveniente durante el proceso. Para ello se realizara un Programa de mantenimiento en donde se prioricen las siguientes acciones:

Mezcladora y extrusora: reemplazo de paletas de mezcla y cuchillas de corte por desgaste, lubricación del motor eléctrico, comprobación del desgaste del acoplamiento del eje y los elementos de goma y comprobar si se producen vibraciones.

Enfriadora: sustitución o limpieza de filtros, engrase de compresor, verificación de la carga y nivel del refrigerante

Secadora: lubricación de motor.

Envasadora: calibrado de la máquina de envasar, limpieza de las barras de sellad

4.4 Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

A- BALANCE ANUAL DE MATERIAL. PRODUCCION SECCIONAL.

| SECCIONES OPERATIVAS | ALIMENTACION | DESPERDICIOS | PRODUCCIONES SECCIONALES | ||

| Recuperables | no recuperables | ||||

| 1 | 2250,02 | 80 | 120 | 2050,02 | |

| 2 | 2050,02 | 120 | 80 | 1850,02 | |

| 3 | 1850,02 | 30 | 70 | 1750,02 | |

| 4 | 1750,02 | 0 | 50 | 1700,02 | |

| 5 | 1700,02 | 20 | 30 | 1650,02 | |

| TOTALES | 2250,02 | 250 | 350 | 1650,02 | |

| a) Volumen total ingresado, en la 1era seccion operativa: | 2250,02 t/ano | ||||

| b) Consumo real de materia prima: | 2250,02 - 250 | 2000,02 | t/ano | ||

| c) Porcentaje de desperdicio operativo, en funcion de produccion | |||||

| (250 + 350)/ | 1650,02 * 100 = | 36,36 | % | ||

| d) Porcentaje de desperdicio real en funcion de produccion: | |||||

| 350/1650,02 *100 | 21,21 | % | |||

B- Ritmo de Trabajo:

Los empleados de la planta trabajaran:

- 3 turnos

- 8 horas por día + 1 hora de almuerzo

- 7 días a la semana

| Semanas/ano | 52 |

| Semanas de vacaciones | 2 |

| Dias de feriados | 10 |

| Dias activos/ano | 340 |

| Horas activas/ano | 8160 |

| Horas activas trabajadas/operario | 2040 |

B- Ritmo de Trabajo de cada operario:

| Secciones Operativas | Dia | Turno | Turno 1 | Turno 2 | Turno 3 |

| mezcladora y extrusora | 7 | 3 | 6h-14h | 14h-22h | 22h-6h |

| secadora de pasta | 7 | 2 | _ | 14h-22h | 22h-6h |

| Enfriadora | 7 | 3 | 6h-14h | 14h-22h | 22h-6h |

| Envasadora | 7 | 3 | 6h-14h | 14h-22h | 22h-6h |

C- CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCION OPERATIVA.

| Secciones | Capacidad teorica/maquina x hora (tn/hs) | Horas activas/ano | Capacidad teorica/maquina x ano | Rendimiento Operativo % | Capacidad real/maquina x ano |

| 1 | 0,15 | 8160 | 1224 | 90% | 1101,6 |

| 2 | 0,5 | 8160 | 4080 | 70% | 2856 |

| 3 | 0,3 | 8160 | 2448 | 75% | 1836 |

| 4 | 0,2 | 8160 | 1632 | 85% | 1387,2 |

| 5 | 0,6 | 8160 | 4896 | 85% | 4161,6 |

D- CANTIDAD DE MAQUINAS OPERATIVAS POR SECCION, CAPACIDAD REAL ANUAL DE CADA SECCION Y SU APROVECHAMIENTO EN RELACION AL PROGRAMA DE PRODUCCION.

| Secciones Operativas | Programa anual de produccion | Capacidad Real Maquina x año | Cantidad maquinas neces | Capacidad real x seccion x año | Aprovechamiento Seccional |

| 1 | 2250,02 | 1101,6 | 3 | 3304,8 | 68,0833939 |

| 2 | 2050,02 | 2856 | 1 | 2856 | 71,7794118 |

| 3 | 1850,02 | 1836 | 2 | 3672 | 50,3818083 |

| 4 | 1750,02 | 1387,2 | 2 | 2774,4 | 63,0774221 |

| 5 | 1700,02 | 4161,6 | 1 | 4161,6 | 40,8501538 |

E- CUELLO DE BOTELLA Y CAPACIDAD REAL ANUAL DEL EQUIPO.

El cuello de botella es la sección con mayor aprovechamiento.

En nuestro caso, el cuello de botella es la 2da sección ya que es la que mayor aprovechamiento tiene.

5. Determinación de la evolución de las mercaderías.

5.1 Tiempos de entrega y envió de las mercaderías.

Nuestro producto por estar clasificado en los menos perecedores, tiene una vida util larga. Mientras se la conserva en un lugar seco y sin luz.

Entonces, los tiempos de entrega dependeran del cliente.

Los tiempos de entrega van a ser cada semana.

Para enviar los pedidos, hay dos posibilidades, que el cliente retire su pedido en la planta, o la segunda opcion que le alcanzamos el pedido por medio de una empresa de transporte tercerizada a cargo del cliente.

5.2 Tamaños y frecuencias de compras.

La compra de materia prima va ser mensualmente.

Se compraran los envases de carton cada 45 dias.

5.3 Cálculos de los ejercicios 6 a 11 de la Guía.

EVOLUCION DE LA PRODUCCION DURANTE EL PERIODO DE PUESTA EN MARCHA:

a) Volumen de producción mensual en estado de régimen (promedio):

Se considera 11,5 meses durante el ano, teniendo en cuenta los 15 dias de vacaciones y se consideran distribuidos en el ano los feriados.

Valor de produccion por mes = 3300000/11.5= 286957 u/mes

286957 u/mes * 500 gr/u = 143.478261 t/mes

b) Volumen de la producción durante el periodo de puesta en marcha:

Es necesario analizar el nivel de producción durante el periodo de puesta en marcha y ver si las capacidades antes determinadas, satisfacen la demanda del primer año.

| mes | ritmo de produccion al inicio (%) | ritmo de produccion al final (%) | produccion promedio (%) | produccion mensual promedio (t) | produccion propuesta (t) |

| 1 | 0 | 5 | 2,5 | 143,48 | 3,587 |

| 2 | 5 | 20 | 12,5 | 143,48 | 17,935 |

| 3 | 20 | 100 | 60 | 143,48 | 86,088 |

| total | 107,61 |

c) Volumen de produccion durante el resto del ano 1:

Capacidad de producción durante el resto del 1er año: 11,5 meses – 3 meses = 8,5 meses

| 143,48 t/mes * 8,5 meses = 1219,58 t | 1219,58 | t | ||

d) Volumen de produccion anual en los anos 2 al 5 = 1600,02 t

STOCK PROMEDIO DE PRODUCTO ELABORADO:

| a) Volumen de producción semanal promedio, en estado de régimen: | |||||

| volumen de produccion | |||||

| tiempo | cantidad | ||||

| 50 semanas | 1650,02 | t | |||

| 1 semana | 33,0004 | t | |||

| b) El stock promedio de elaborado varia entre 0 y 33,004t por semana. | |||||

| Entonces el Stock promedio es | 16,5002 | t | |||

| c) Este stock se forma en el periodo de puesta en marcha y se mantendra constante. | |||||

EVOLUCION DE LAS VENTAS DURANTE LA VIDA UTIL DEL PROYECTO:

| Apartir de un estudio de mercado hicimos el plan de ventas. | ||||

| a) venta del ano 1 | 1650,02t - 16,5002t = | 1633,5198 t | ||

| b) venta de los anos 2 a 10 | 1650,02 t | |||

CONSUMO DE MATERIA PRIMA PARA EL PROGRAMA DE PRODUCCION Y FORMACION DE LA MERCADERIA EN CURSO Y SEMIELABORADA:

a) Consumo de materia prima para realizar la producción del año:

| Se multiplica la producción deseada por un factor de desperdicio propio del año 1. | |||||||||

| En los 1eros 3 meses (puesta en marcha) (6b): | 107,61 t * 1,2 | 129,132 | t | se considera desperdicio 20% | |||||

| En los 8,5 meses restantes (6c): 1,1 * 1219,58 t= | 1341,538 | t | |||||||

| Total materia prima para la produccion: | 1219,58t+129,132t= | 1470,67 | t | ||||||

| Volumen de la produccion realizada en el ano (6-d) | 1327,19 | t | |||||||

| Desperdicio no recuperable por la produccion realizada | 143,48 | t | |||||||

b) Consumo de materia prima en la mercadería en proceso:

| volumen de materia prima requerido: la alimentación de proceso durante el ciclo de elaboración (5dias) es: | ||||||||

| 2250,02/340*5 | = | 33,09 | t | (incluye todos los desperdicios recuperables como no recuperables) | ||||

| esta mercaderia en curso y semielaborada esta destinada: | ||||||||

| producto elaborado: | 33,09/1,3636= | 24,27 | t | |||||

| desperdicio no recuperable: | 24,27*0,2121= | 5,15 | t | |||||

| desperdicio recuperable a reciclar: | 33,09 * 0,03636 | 1,20 | t | |||||

| Total de mercaderia en curso y semielaborada: | 30,62 | t | ||||||

c) Consumo total de MP en el año 1= 1470,67 t

| Para los productos elaborados: | 33,09 | t | |||

| Para la mercadería en curso y semi elaborados: | 1503,76 | t | |||

| Ano 2 al 10: El consumo de materia prima es exclusivamente destinado a la produccion | |||||

| cada ano: | 1650,02 * 1,2121= | 2000 | t | ||

| Produccion anual | 1650,02 Toneladas | desperdicios no recuperables | 350 toneladas | ||

STOCK PROMEDIO DE MATERIA PRIMA Y EL PROGRAMA DE COMPRAS:

a) Stock mínimo de MP:

| 2000,02 / 11,5= | 173,91 | t | (consumo mensual) | ||

b) Variación de stock de MP durante el año y programa de compras:

| al fin del mes | stock | compras | al fin del mes | stock | compras |

| enero | 260,865 | julio | 1304,36 | ||

| febrero | 173,91 | agosto | 1130,45 | ||

| marzo | 500 | 500 | septiembre | 956,53 | |

| abril | 826,10 | 500 | octubre | 782,62 | |

| mayo | 1152,19 | 500 | noviembre | 608,70 | |

| junio | 1478,28 | 500 | diciembre | 434,79 |

En febrero se consumen 86,96 t porque hay 15 dias de vacaciones. El stock maximo que se forma en el mes de junio equivale al consumo de 8,5 meses.

c) Stock promedio:

| 9608,78 t / 12 | 800,73 | t | 4,60 | meses de consumo | ||

CUADRO DE RESUMEN DE LA EVOLUCION:

| Resolucion | U de medida | periodo de inst. | ano 1 | anos 2 a 10 |

| Ventas | t. PT | 1633,52 | 1650,02 | |

| stock promedio elaborado | t. PT | 16,5 | 16,5 | |

| Produccion | t. PT | 1327,19 | 1650,02 | |

| Desperdicio no recuperables | t. MP | 143,48 | 350 | |

| En curso y semielaborado | t. MP | 1503,76 | 1503,76 | |

| Consumo de MP | t. MP | 1470,67 | 2000,02 | |

| stock de MP | t. MP | 150 | 800,73 | 800,73 |

| Compra de MP | t. MP | 150 | 2121,4 | 2000,02 |

se redondea la MP que se requiere para la puesta en marcha (9-a) que son 129,13 t a 150 t que se compran duran los 3 primeros meses.

6. Determinación del Personal.

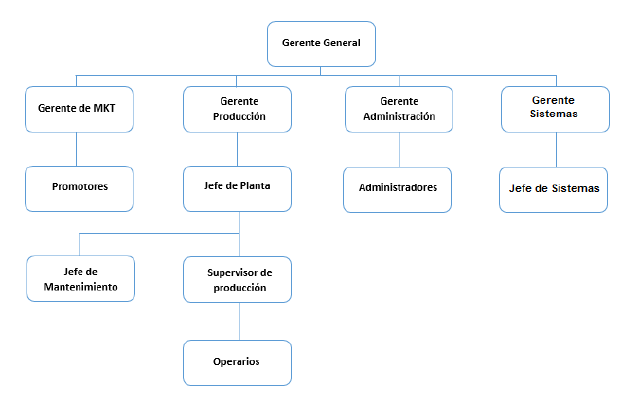

6.1 Organigrama de toda la empresa.

6.2 Descripción de los Puestos de Trabajo

Gerente General

Su principal tarea será coordinar las demás gerencias para que todo funcione según lo planificado en el proceso de planeamiento, planificación, programación y control a fin de lograr los objetivos propuestos.

Requisitos:

Ingeniero Industrial

Experiencia: +5 años de trabajo en rubro industrial alimenticio, en puestos afines de coordinación y gerencia. Manejo de Sistemas de Gestión ER

Idiomas: Inglés avanzado.

Gerente de MKT

Entre sus tareas se encontraran la coordinación del área de comercialización, la realización del plan de ventas, realizar tareas destinadas a desarrollar e implementar las estrategias de marketing a corto y largo plazo de una empresa. Manejo de Sistemas de Gestión ER

Requisitos:

Licenciado en Marketing, Publicidad o carreras afines

Experiencia: Al menos 5 años de trabajo en áreas de comercialización de productos industriales o similares.

Idiomas: Inglés avanzado y portugués intermedio

Promotores/as

Como nuestro mercado objetivo son los supermercados estos llevaran la responsabilidad de ejecutar las estrategias de promoción e impulso de ventas de las unidades comerciales (eventos, concursos, y actividades especiales) de acuerdo a los lineamientos establecidos por la gerencia de MKT. Negociar espacios en los puntos de venta que permitan realizar la exhibición de los productos en los supermercados.

Requisitos:

Secundario completo

Universitario en curso: Carreras de comercialización, marketing, relaciones públicas.

Experiencia: Al menos 1 año de trabajo en tareas de promoción o áreas de comercialización.

Gerente de Administración

Sera el responsable de la elaboración, ejecución y coordinación presupuestaria, con el resto de las unidades de la empresa. Llevará los estados financieros de la empresa y entregara soporte a todas las unidades, supervisando y manteniendo la normativa contable de la empresa. Sera responsable de la gestión financiera de la empresa, analizando los usos alternativos que se darán a los recursos financieros disponibles.

Requisitos:

Licenciado en economía

Experiencia: +5 años de trabajo en área de administración y finanzas, con al menos 4 años en puestos de coordinación y gerencia de dicho área. Manejo de Sistemas de Gestión ER

Idiomas: Inglés avanzado.

Administradores

Determinaran que actividades deben realizarse, con quien se cuenta para realizarlas, como se van a agrupar las actividades, quien va a informar a quien y que decisiones tienen que tomarse. Seguimiento de las actividades para asegurarse de que se están cumpliendo como planearon y corregir cualquier desviación significativa.

Cumplen también funciones de recursos humanos limitado a la contratación de personal y la liquidación de sueldo de igual modo, revisan y elaboran informes de las ganancias y sobre el desempeño de los empleados.

Requisitos:

Universitario en curso: Licenciatura en administración, contabilidad, economía, RRHH

Experiencia: Al menos 2 año de trabajo en tareas de administración.

Idiomas: Inglés intermedio

Gerente de Sistemas

Sera quien se encargue de planear y dirigir todo el funcionamiento del área de sistemas de la empresa. Elaborar e implantar nuevos sistemas que la empresa necesite, así como supervisar y revisar la elaboración de los proyectos del área de sistemas en la organización. Administración de Procesos del sistema de Gestión. Trabajará conjuntamente con el Jefe de Sistemas.

Requisitos:

Ingeniero en Sistemas/ Informática/ Licenciado en Sistemas o afines

Experiencia: +5 años de puestos similares.

Idiomas: Inglés avanzado

Jefe de Sistemas

Sera responsable de mantener al día las copias de seguridad para siempre tener un respaldo. Identificación, supervisor de desarrollo de Apis que se manejen en la infraestructura de la empresa, supervisor de funcionamiento de redes, supervisor de control de Seguridad Informática.

Requisitos:

Universitario en curso: Ingeniero en Sistemas/ Informática/ Licenciado en Sistemas o afines

Experiencia: Al menos 4 años de trabajo en puestos similares

Idiomas: Inglés intermedio

Gerente de Producción

Debe planificar cómo hacer el mejor uso del tiempo de los empleados y de sus habilidades, así como de los recursos materiales, para aumentar la eficiencia y eficacia de la producción. Se asegurara de que cada pedido se termine a tiempo, forma y de que se cumpla con los requisitos de los clientes. Su objetivo es elaborar un producto de calidad oportunamente y al menor costo posible, con una inversión mínima de capital y con un máximo de satisfacción de sus empleados.

Requisitos:

Ingeniero Industrial/En procesos

Experiencia: +5 años de experiencia en área de producción, con al menos 3 años en puestos de coordinación y gerencia del mismo.

Jefe de Planta

Sera el responsable de coordinar al Jefe de Mantenimiento y al Supervisor de Producción. Preverá la disposición en el tiempo, de las cantidades y calidades solicitadas, correspondientes a todos los elementos necesarios para la producción: maquinas, herramientas y materiales (MP). Sera quien busque mejoras constantes en los procesos de producción. Controlará los niveles de producción y stock, y ofrecerá calendarios detallados para el trabajo en la planta de producción, en conjunto con el Centro de Distribución.

Requisitos:

Ingeniero Industrial/Administrador de empresas.

Experiencia: Al menos 5 años de experiencia planificando la producción dentro de plantas productivas. Manejo de Sistemas de Gestión ER

Jefe de Mantenimiento

Sera el responsable del mantenimiento de las máquinas e instalaciones físicas de la empresa, realizar y controlar las reparaciones que se presenten, realizar pedidos de repuestos, herramientas y suministros a través de compra.

Requisitos:

Ingeniero Electrónico/ Mecánico/ Electricista.

Experiencia:+3 años en mantenimiento de planta y reparación de maquinarias

Supervisor de Producción

Comprende la delegación de autoridad y la toma de decisiones, lo que implica que el supervisor debe establecer buena relación con el personal, procurando que sus instrucciones sean claras, específicas, concisas y completas, sin olvidar el nivel general de habilidades de sus colaboradores. Responsabilidad de mejorar constantemente a su personal, desarrollando sus aptitudes en el trabajo, estudiando y analizando métodos de trabajo y elaborando planes de adiestramiento para el personal nuevo y antiguo. Deberá realizar un control permanente para poder detectar el grado en el que se está cumpliendo los planes especificados.

Requisitos:

Universitario en curso: Licenciatura en administración de empresas/Ingeniero Industrial

Experiencia:+3 años de experiencia en manejo de operarios, y área productiva y proyección de actividades. Manejo de Sistemas de Gestión ER

Operarios

Contaremos con 20 operarios por el momento.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

Sector: Oficina de Gerencia Gral

· Computadoras: 1

· Sillas ergonómicas:3

· Escritorios: 1

· Dispenser de agua

Sector: Oficina de Marketing:

· Computadoras: 1

· Sillas ergonómicas:3

· Escritorios: 1

· Dispenser de agua

Sector: Oficina de administración Gral

· Computadoras: 1

· Sillas ergonómicas:3

· Escritorios: 1

· Mesa reunion: 1

· Sillas :5

· Dispenser de agua

Sector: Oficina de Sistemas

· Computadoras: 1

· Sillas ergonómicas:3

· Escritorios: 1

· Dispenser de agua

Sector: Oficina de Producción

· Computadoras: 1

· Sillas ergonómicas:3

· Escritorios: 1

· Dispenser de agua

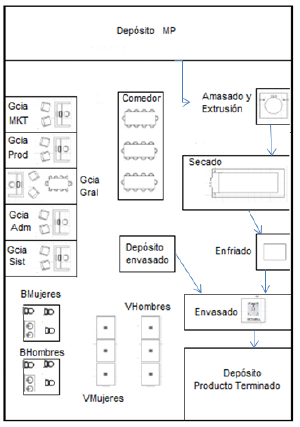

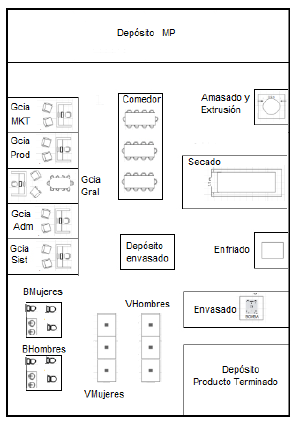

8. Anteproyecto de Planta.

8.1 Plano de la Planta mostrando la distribución de las distintas áreas

8.2 Plano mostrando el recorrido de los materiales