Diferencia entre revisiones de «2016/Grupo4/DimensionamientoTecnico»

Sin resumen de edición |

|||

| (No se muestran 90 ediciones intermedias de 6 usuarios) | |||

| Línea 1: | Línea 1: | ||

=== | === Determinación de Localización. === | ||

==== | ==== 1 Matriz de Localización ==== | ||

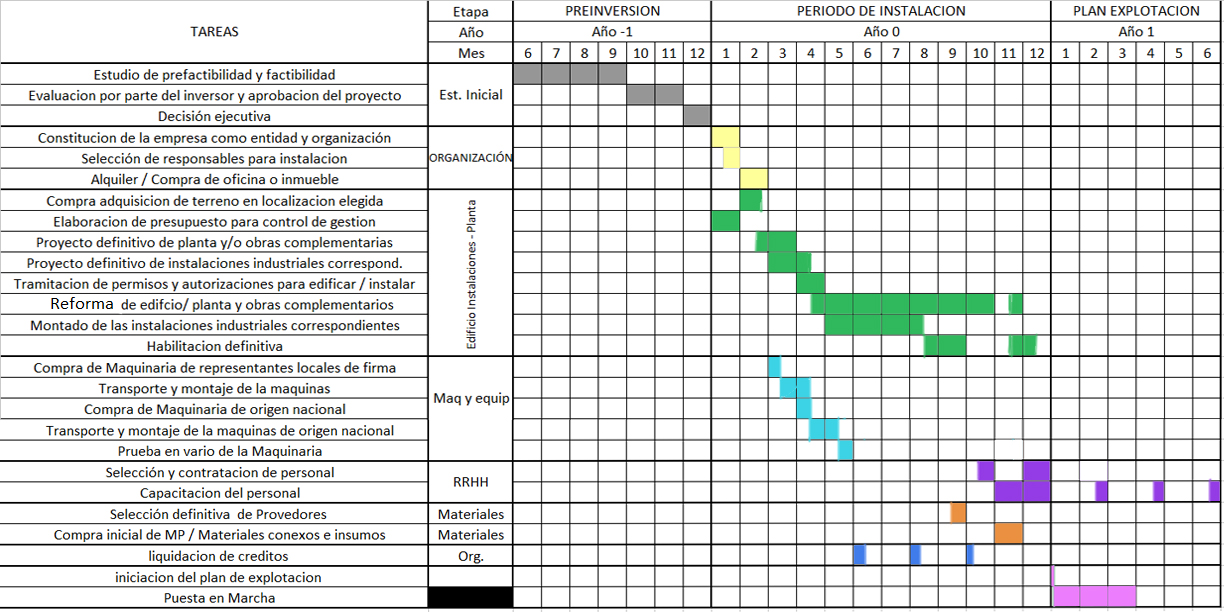

A los fines solicitados se analizan 3 posibles localizaciones para la planta/fabrica. El Peso como las calificaciones de cada localidad, fueron resultado de opinión experta. El Peso es la importancia relativa que tiene para la firma el factor evaluado, sumando 100 la totalidad de ellos. La Calificación, se hace entre los valores de 1 a 10 siendo mas importante cuando mas alto el valor entre ese rango. El resultado de la ponderación es el producto entre en Calificación y Peso para cada localidad, sumando el total de las Ponderaciones para poder hacer la determinación de la localidad mas conveniente acorde a los Factores evaluados. ( según el método del Libro de Chain Sapag - Preparación y Evaluación de Proyectos - 5ª Edición pag 209). | |||

Según lo dicho en el párrafo precedente se obtiene la siguiente matriz de Método Cualitativo de Puntos que nos determina como localización la Ciudad de Buenos Aires por lograr mayor puntaje. | |||

[[Archivo:Matriz de localizacion.jpg|centre|frameless|769x769px]] | |||

La actividad a desarrollar se implantara en la CABA, según resulta de la matriz de ponderacion de localizaciones realizada. Se constata con el Código de Planeamiento Urbano (CPU) (ley CABA 449 año 2000) donde se define el tejido urbano y la implantación de actividades permitidas. Así mismo, al figurar en dicho código, la misma no es contraria a la Ley 123 de Impacto Ambiental ya que es una actividad tipo "SRE" o Sin Relevante Efecto, por lo que nada hay en contrario para proyectar su localización en la CABA. Al mismo tiempo, como no se emplea transporte pesado, no debemos apegarnos para la localización a un área del tejido urbano que sea aledaña a la Red de Transito Pesado (Ley 216 año 1999).<ref>http://www.cedom.gov.ar/</ref> | |||

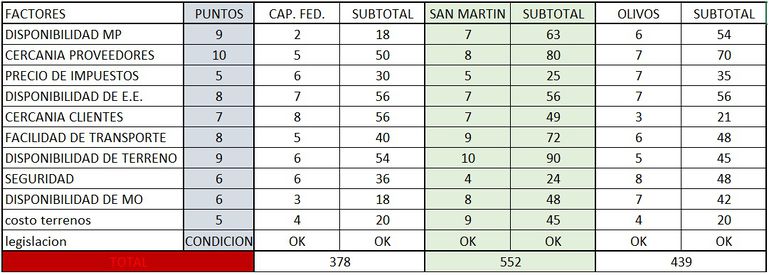

Sin embargo y a los fines prácticos y aunque no es preciso hacer una matriz de localización por ponderación (ya que se sabe que sera en la CABA) o por método de Brown & Gibson, si podemos mostrar opciones dentro del territorio de la ciudad, acorde a lo dictado por el CPU y según puede verse en el mapa interactivo del gobierno de la ciudad de Buenos Aires <ref>http://www.ssplan.buenosaires.gov.ar/webfiles/mapa_cpu.php</ref>. | |||

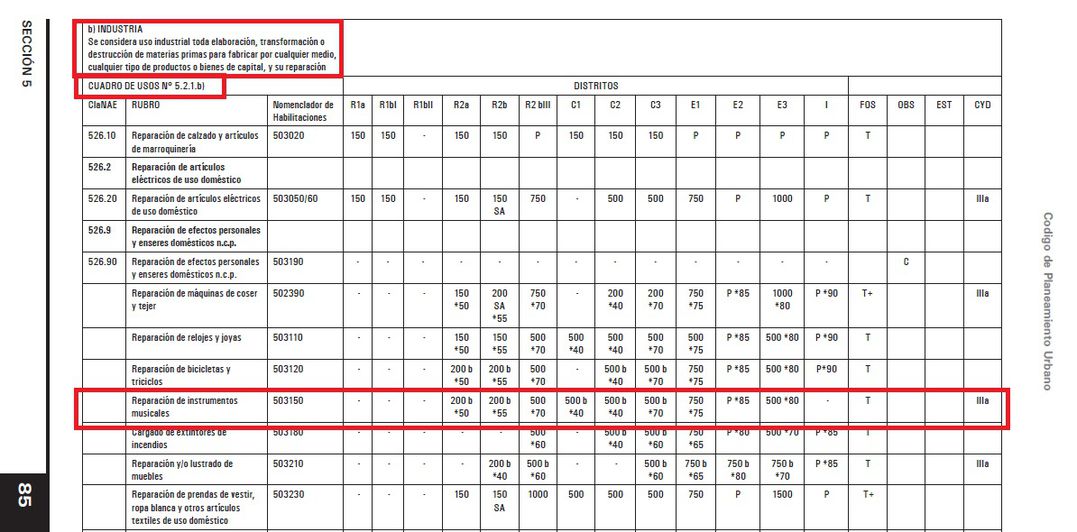

El CPU divide el territorio de la CABA en distritos y los identifica por código y color, según se puede ver en la imagen adjunta mas abajo. Así mismo y acorde a la sección 5 del CPU pag 85- que se adjunta- la actividad propuesta por nuestro proyecto se enmarca dentro de la "reparación de instrumentos musicales" y esta permitida con distintos FOS y FOT en los distritos que se detallan en la imagen y según se puede ver en el mapa tenemos amplia oferta de ubicación dentro de los distritos permitidos. | |||

[[Archivo:Cpu1.jpg|frameless|1077x1077px]] | |||

[[Archivo:Cpu2.jpg|centre|frameless|731x731px]] | |||

Como se puede ver, al estar dentro de las actividades permitidas por la Ley 123 y que figura en el CPU, no hay restricciones para el desarrollo de esta actividad dentro de las zonas permitidas dentro del territorio de la CABA. | |||

3 Definición del Proceso de Producción. | |||

=== Definición Técnica del Producto. === | |||

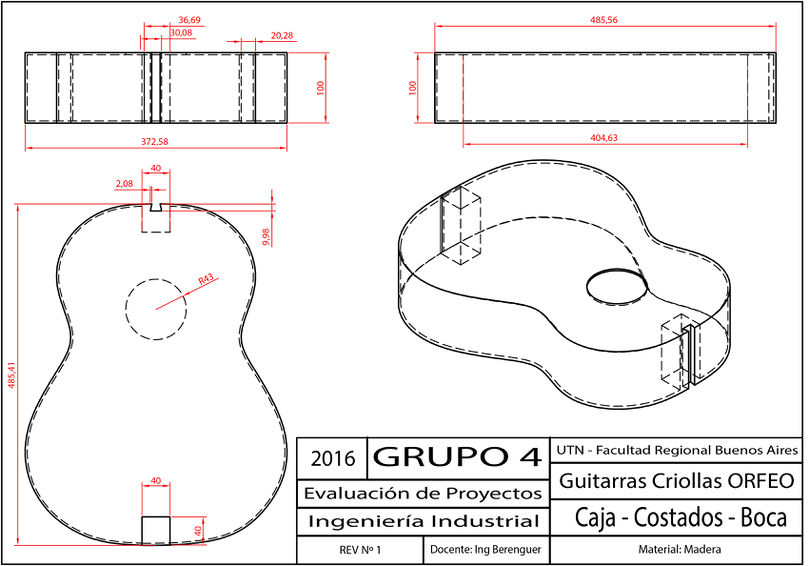

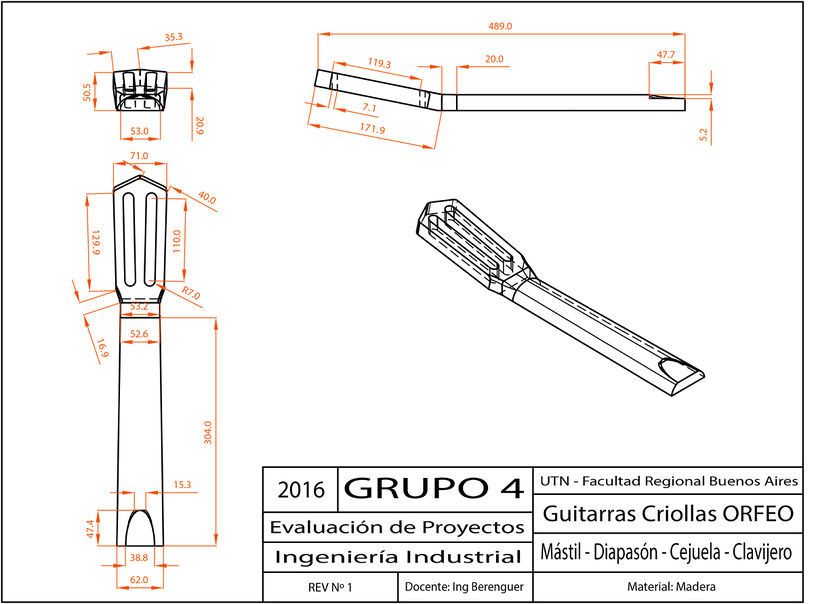

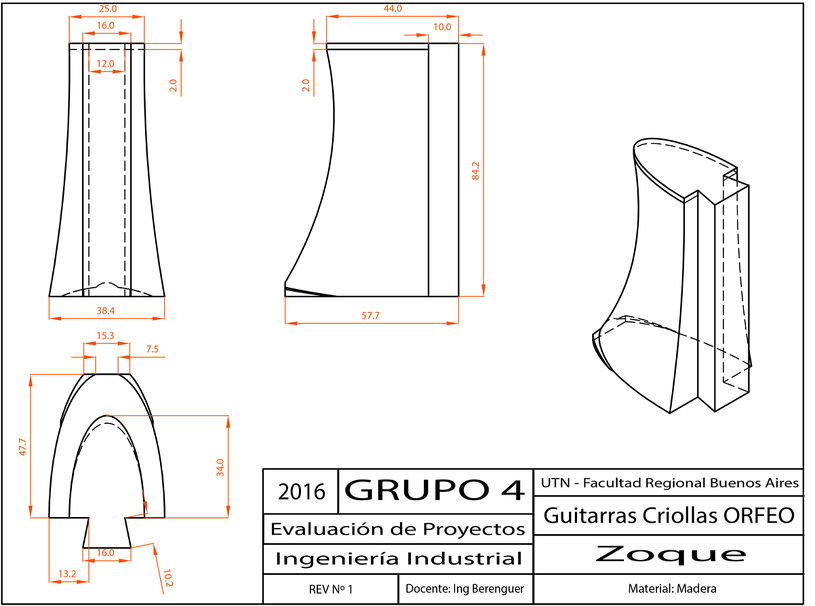

Guitarra criollas de madera en 4 colores disponibles, con posibilidad a ser personalizada en forma exclusiva por pedido del cliente. | |||

3. | |||

==== Planos ==== | |||

[[Archivo:Partes1.jpg|frameless|810x810px]][[Archivo:Partes2.jpg|frameless|814x814px]] | |||

[[Archivo:Partes3.jpg|frameless|815x815px]] | |||

5 | |||

5.1 | ==== Listado de Materiales ==== | ||

1 ‐ Placa de madera de Pino de 3mm de espesor | |||

2 ‐ Liston de madera de Pino de 3”x3” | |||

3 ‐ Cuerdas de guitarra criolla | |||

7 Equipos Auxiliares, Muebles y Útiles. | |||

4 ‐ Rollo de trastes | |||

5 ‐ Cejilla | |||

6 ‐ Clavijero | |||

7 ‐ Funda | |||

8 ‐ Vinilico de estampa | |||

Listado de componentes: | |||

1 ‐ Tapa delantera | |||

2 ‐ Fondo | |||

3 ‐ Fajas | |||

4 ‐ Refuerzo faja | |||

5 ‐ Zoque hembra | |||

6 ‐ Puente | |||

7 ‐ Zoque macho | |||

8 ‐ Mastil | |||

9 ‐ Diapason | |||

10‐ Cuerdas (terminaciones) | |||

11‐ Cejilla (terminaciones) | |||

12 ‐ Trastes(terminaciones) | |||

13 ‐ Clavijero(terminaciones) | |||

14 ‐ Funda | |||

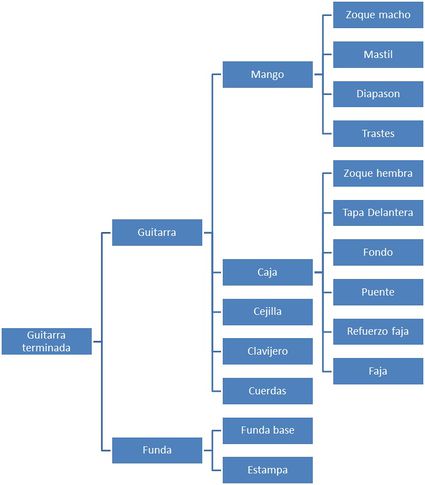

==== Diagrama Arbóreo ==== | |||

[[Archivo:Arboreo.jpg|frameless|485x485px]] | |||

==== Plan de Ensayo y Acondicionamiento del producto ==== | |||

Al ser un proceso que combina la participación de maquinaria que permite replicar piezas idénticamente y a la vez hay parte artesanal, el plan de ensayo consiste en: | |||

1- Las guitarras se someten a medición de sus partes contrastando con el plano el producto y a una inspección visual del estado de ensamble en 3 instancias diferentes como se muestra en el cuadro del Proceso de Producción. | |||

2. Todas las guitarras, finalmente son probadas acústicamente y se les da una limpiezas superficial con paño suave para su guarda. | |||

Luego de esto, teniendo un producto terminado, el mismo guarda en funda vinilo para su almacenamiento y/o distribución según sea el caso. | |||

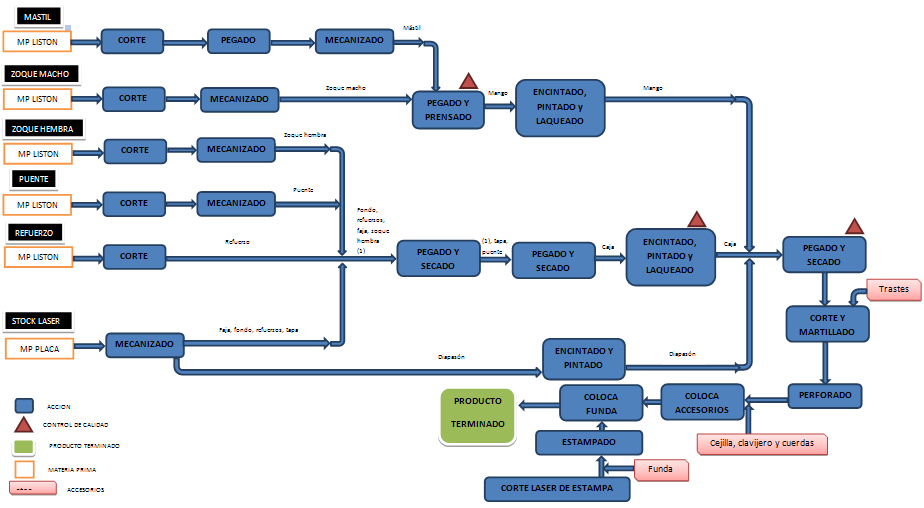

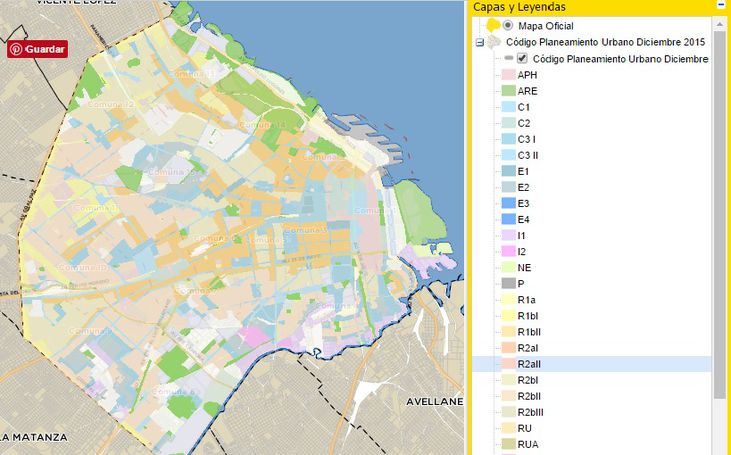

=== Definición del Proceso de Producción. === | |||

==== Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso.[[Archivo:Cursogramaguitarras.jpg|2421x2421px]] ==== | |||

[[Archivo:Dap.jpg|frameless|924x924px]] | |||

==== Listados de Medios de Fabricación y Control ==== | |||

A continuación se listan las máquinas, herramental, materias primas e insumos para llevar a cabo el proceso de fabricación de las guitarras. | |||

===== Máquinas: ===== | |||

* '''Sierra Circular de Mesa Pie Banco Ingletadora:''' | |||

** Potencia 1800 W, Velocidad 5000 RPM,Tamaño de la Sierra 10,Corte en Bisel,0° A 45° A LA IZQUIERDA,Profundidad de Corte,BISEL A 90° 76.2 MM, A 45° 64 MM,Guarda Protectora,Extracción de Polvo,Peso 21 KG | |||

[[Archivo:Ciera.jpg|frameless|425x425px]] | |||

* '''Laser de corte y grabado:''' | |||

Grabado o corte por laser sobre superficie de piezas a trabajar | |||

.[[Archivo:Laser_1.jpg|frameless|321x321px]] | |||

* '''CNC corte:''' | |||

** Control numérico computarizado para el corte a medida de piezas | |||

[[Archivo:Cnc_corte1.jpg|frameless|532x532px]] | |||

* '''Herramental''': | |||

** '''Taladro Perforador De Banco:''' | |||

Perforar en metal, madera y plásticos,Perforaciones repetitivas, Perforaciones en Angulo,Lijado con tambor,Escoplado para ensambles,Potencia 1/3HP - 250W,Capacidad del Mandril 13MM ,Velocidad: 650-900-1250-1700-2700RPM | |||

[[Archivo:Taladro.png|frameless|368x368px]] | |||

* '''Lima y Lijas:''' | |||

** Ayuda al acabado de las piezas | |||

{| class="wikitable" | |||

|[[Archivo:Lima.jpg|frameless|294x294px]] | |||

|[[Archivo:Lija.jpg|frameless|280x280px]] | |||

|} | |||

* '''Escuadra:''' | |||

* | |||

[[Archivo:Escuadra.jpg|frameless]] | |||

'''Insumos:''' | |||

* Aceite (para las máquinas) | |||

===== Materias primas: ===== | |||

* Madera de pino: listones de 210x7,6x7,6 mm y tablones de 210x160x0,3 mm | |||

* Cuerdas de guitarra: cantidad necesaria para cumplir con el plan de producción. (se compran) | |||

* Clavijeros (se compran) | |||

==== Calificación y Formación de los Operadores ==== | |||

Todos los operadores de la planta seran capacitados por el operario 6 en el año 1. | |||

El operario 5, encargado de planta, sera el señor Alberto Fernandez por decision del inversionista, el mismo conoce al detalle cada uno de los procedimientos a realizar. Ademas funcionara como franquero o suplente ante ausencias de operarios. | |||

===== '''Puesto 1: Generador de Stocks''' ===== | |||

El operario conocerá: | |||

* Las dimensiones de cada uno de los 5 tipos de stocks y del refuerzo faja | |||

* Principios de funcionamiento y instrucciones de seguridad y limpieza de la sierra circular | |||

* Instrucciones de uso correcto del metro y el calibre | |||

* Tiempos de secado de cada una de las piezas involucradas en su puesto. | |||

''Operaciones:'' | |||

''1) Generación de Stock laser: Corte de placa de madera a las medidas del stock Laser por medio de metro, lápiz y sierra circular.'' | |||

''2) Generación de Stock zoque hembra: Corte de listón a las medidas del stock zoque hembra por medio de metro, lápiz, y sierra circular.'' | |||

''3) Generación de Stock zoque macho: Corte de listón a las medidas del stock zoque macho por medio de metro, lápiz, y sierra circular.'' | |||

''4) Generación de Stock puente: Corte de listón a las medidas del stock puente por medio de metro, lápiz, y sierra circular.'' | |||

''5) Generación del refuerzo faja: Corte de listón a las medidas del refuerzo faja por medio de metro, lápiz, y sierra circular.'' | |||

''6) Generación del Stock mango: Corte de liston y armado de stock a las medidas del stock mango por medio de metro, lápiz, sierra circular y pegamento.'' | |||

===== '''Puesto 2: Operario Laser''' ===== | |||

El operario conocerá: | |||

* Procedimiento de uso de laser de corte | |||

* Potencias para grabado y para corte de madera y de vinilico. | |||

* Principios de funcionamiento y instrucciones de seguridad y limpieza del laser de corte. | |||

* Instrucciones de uso correcto del metro y el calibre | |||

''Operaciones:'' | |||

''1) Generación de Diapasón, Tapa, fajas, refuerzos y fondo: Colocación de Stock laser en laser de corte y grabado, inicio de programa de corte, retiro de pieza y desperdicios.'' | |||

''2) Generación de Estampa de funda: Corte de vinilo con tijera a las medidas 100mmx150mm. Colocación del recorte en laser de corte y grabado, inicio de programa de corte, retiro de estampa y desperdicios de la maquina y del vinilo.'' | |||

===== '''Puesto 3: Operario CNC''' ===== | |||

El operario conocerá: | |||

* Procedimiento de uso de CNC. | |||

* Principios de funcionamiento y instrucciones de seguridad y limpieza del CNC. | |||

* Instrucciones de uso correcto del metro y el calibre | |||

''Operaciones:'' | |||

''1) Generación de Zoque macho, Zoque hembra, mango y puente: Colocación de Stock correspondiente en CNC, inicio de programa de fresado, retiro de pieza y desperdicios.'' | |||

===== '''Puesto 4: Ensamble''' ===== | |||

El operario conocerá: | |||

* Procedimiento de uso de la dobladora. | |||

* Principios de funcionamiento y instrucciones de seguridad y limpieza de la dobladora. | |||

* Instrucciones de uso correcto del metro y el calibre | |||

* Tiempos de secado de cada una de las piezas involucradas en su puesto. | |||

''Operaciones:'' | |||

''1) Doblado de fajas: Se coloca la faja doblada por el soporte central, y la base con mayor temperatura facilita el doblado de las fajas.'' | |||

''2) Ensamble1: Se coloca en el molde el fondo, los refuerzos fondo, las fajas, refuerzo faja y Zoque hembra y se adhieren con pegamento.'' | |||

''3) Ensamble 2: Se suma al ensamble1, la tapa y el puente y se adhieren con pegamento.'' | |||

''4) Ensamble 3: Se unen mango y zoque macho por medio de pegamento y mordazas.'' | |||

''5) Ensamble 4: Se unen el ensamble2, ensamble3 y diapasón por medio de pegamento y mordazas.'' | |||

===== '''Puesto 5: Terminaciones''' ===== | |||

El operario conocerá: | |||

* Procedimiento de uso de la agujereadora y la plancha. | |||

* Procedimiento de trasteado. | |||

* Principios de funcionamiento y instrucciones de seguridad y limpieza de la agujereadora y la plancha. | |||

* Instrucciones de uso correcto del metro y el calibre | |||

''Operaciones:'' | |||

''1) Trasteado: Se cortan los trastes de una medida mayor al diapasón, se aseguran por medio del golpe de un martillo a las ranuras que genero el laser y se corta el excedente con ayuda de una pinza'' | |||

''2) Agujereado: Se realizan los agujeros a la cabeza por medio de la agujeradora de banco'' | |||

''3) Colocación de Colocación Cejilla, clavijero y cuerdas: con pegamento o encastre.'' | |||

''4) Estampado de funda: Se coloca la estampa por medio del calor de la plancha con un paño de por medio.'' | |||

''5) Enfundado y guardado en depósito.'' | |||

===== '''Puesto 6: Pintura''' ===== | |||

El operario conocerá: | |||

* Procedimiento de uso de la agujereadora y la plancha. | |||

* Principios de funcionamiento y instrucciones de seguridad y limpieza de la cabina de pintura. | |||

* Instrucciones de uso correcto del metro y el calibre | |||

''Operaciones:'' | |||

''1) Encintado: En todas las piezas a pintar (Caja, mango, diapasón) se encintan las zonas que no deben recibir pintura, como encastres o zonas de uniones futuras.'' | |||

''2) Pintado caja y mango: Se pinta con soplete del color que corresponda con laca.'' | |||

''3) Barnizado caja y mango: Se pinta con soplete del color que corresponda con barniz.'' | |||

''4) Pintado Diapasón: Se pinta con aerosol el diapasón'' | |||

''5) Des encintado: Se retira toda la cinta de enmascarar de las piezas antes de llevarlas al depósito.'' | |||

===== '''Puesto 7: Control de calidad''' ===== | |||

El operario conocerá: | |||

* Dimensiones esperadas y rango de aceptabilidad. | |||

* Estetica esperada | |||

* Instrucciones de uso correcto del metro y el calibre | |||

''Operaciones:'' | |||

''1) Control de Calidad: Revisara a detalle el lote de guitarras de deposito, en caso de encontrar algun desvio, lo comunicara al supervisor que decidira si reparara el mismo o lo sacara del deposito como mercaderia defectuosa.'' | |||

Debido al bajo error de la maquinara utilizada, la tasa de desvios es baja, por lo que se considera no necesario efectuar mas controles en el proceso. | |||

==== Sistemas de Mantenimiento. ==== | |||

La maquinaria no precisa mantenimiento programado, pero es de suma importancia para el proceso el mantener el orden en planta, por lo que en las tareas diarias se destinaran 30 minutos diarios al orden del puesto de trabajo. | |||

=== Determinación de las Máquinas e Instalaciones. Cálculos. === | |||

Del plan de ventas tenemos que: | |||

{| class="wikitable" | |||

! | |||

!Año 1 | |||

!Año 2 | |||

!Año 3 | |||

!Año 4 | |||

!Año 5 | |||

|- | |||

|Q | |||

|4500 | |||

|5000 | |||

|5000 | |||

|5000 | |||

|5000 | |||

|} | |||

Operando de Lunes a Sábado y un promedio de 11 feriados <sup>[3]</sup>tenemos que: | |||

{| class="wikitable" | |||

!Total días Año | |||

!Feriados | |||

!Sábados | |||

!Domingos | |||

!Días Laborables | |||

!Total Semanas laborables | |||

!Plan de fabricacion semanal segun plan de ventas | |||

|- | |||

|365 | |||

|13 | |||

|52 | |||

|52 | |||

|300 | |||

|300/6 = 50 semanas | |||

|5000/50 = 100 guitarras semanales | |||

|} | |||

{| class="wikitable" | |||

!Turno Laboral | |||

!Descanso | |||

!Alist Maq y Limpieza | |||

!Horas efectivas | |||

!Minutos diarios | |||

!Minutos semanales | |||

|- | |||

|9hs | |||

|1hs | |||

|1hs | |||

|7hs | |||

|420 minutos | |||

|2520 minutos | |||

|} | |||

Listado de operaciones y duracion por maquina en lote de 100 guitarras: | |||

{| class="wikitable" | |||

!Maquina | |||

!Operacion | |||

!Tiempo preparacion | |||

!Tiempo operacion maquina | |||

!tiempo total por lote | |||

|- | |||

|Sierra Circular | |||

|''Generación de Stock laser'' | |||

|100 min | |||

|100 min | |||

|200 min | |||

|- | |||

|Sierra Circular | |||

|''Generación de Stock zoque hembra'' | |||

|100 min | |||

|100 min | |||

|200 min | |||

|- | |||

|Sierra Circular | |||

|''Generación de Stock zoque macho'' | |||

|100 min | |||

|100 min | |||

|200 min | |||

|- | |||

|Sierra Circular | |||

|''Generación de Stock puente'' | |||

|200 min | |||

|100 min | |||

|300 min | |||

|- | |||

|Sierra Circular | |||

| ''Generación del refuerzo faja'' | |||

|100 min | |||

|100 min | |||

|200 min | |||

|- | |||

|Sierra Circular | |||

|''Generación del Stock mango'' | |||

|300 min | |||

|300 min | |||

|600 min | |||

|- | |||

| | |||

|'''Total Sierra circular''' | |||

|'''1100 min''' | |||

|'''800 min''' | |||

|'''1900 min''' | |||

|- | |||

| | |||

|'''Tiempo disponible por maquina''' | |||

| | |||

| | |||

|'''2520 min''' | |||

|- | |||

| | |||

|'''Cantidad de maquinas''' | |||

| | |||

| | |||

|'''1''' | |||

|- | |||

| | |||

|'''Tiempo total disponible''' | |||

| | |||

| | |||

|'''2520 min''' | |||

|- | |||

| | |||

|'''% de utilizacion''' | |||

| | |||

| | |||

|'''75%''' | |||

|- | |||

! colspan="5" | | |||

|- | |||

|Laser de Corte y Grabado | |||

| ''Generación de Tapa'' | |||

|250 min | |||

|600 min | |||

|850 min | |||

|- | |||

|''Laser de Corte y Grabado'' | |||

| ''Generación de fondo'' | |||

|250 min | |||

|300 min | |||

|550 min | |||

|- | |||

|''Laser de Corte y Grabado'' | |||

|''Generación de Estampa de funda'' | |||

|10 min | |||

|90 min | |||

|100 min | |||

|- | |||

| | |||

|'''Total Laser''' | |||

|'''410 min''' | |||

|'''890 min''' | |||

|'''1500 min''' | |||

|- | |||

| | |||

|'''Tiempo disponible por maquina''' | |||

| | |||

| | |||

|'''2520 min''' | |||

|- | |||

| | |||

|'''Cantidad de maquinas''' | |||

| | |||

| | |||

|'''1''' | |||

|- | |||

| | |||

|'''Tiempo total disponible''' | |||

| | |||

| | |||

|'''2520 min''' | |||

|- | |||

| | |||

|'''% de utilizacion''' | |||

| | |||

| | |||

|'''60%''' | |||

|- | |||

! colspan="5" | | |||

|- | |||

|CNC | |||

|''Generación de Zoque macho'' | |||

|200 min | |||

|1300 min | |||

|1500 min | |||

|- | |||

|CNC | |||

|''Generación de Zoque hembra'' | |||

|200 min | |||

|300 min | |||

|500 min | |||

|- | |||

|CNC | |||

|''Generación de mango'' | |||

|200 min | |||

|6000 min | |||

|6200 min | |||

|- | |||

|CNC | |||

|''Generación de puente'' | |||

|200 min | |||

|800 min | |||

|1000 min | |||

|- | |||

| | |||

|'''Total CNC''' | |||

|'''800 min''' | |||

|'''8400 min''' | |||

|'''9200 min''' | |||

|- | |||

| | |||

|'''Tiempo disponible por maquina''' | |||

| | |||

| | |||

|'''2520 min''' | |||

|- | |||

| | |||

|'''Cantidad de maquinas''' | |||

| | |||

| | |||

|'''4''' | |||

|- | |||

| | |||

|'''Tiempo total disponible''' | |||

| | |||

| | |||

|'''10080 min''' | |||

|- | |||

| | |||

|'''% de utilizacion''' | |||

| | |||

| | |||

|'''91%''' | |||

|- | |||

! colspan="5" | | |||

|- | |||

|Dobladora | |||

|Doblado de fajas | |||

|200 min | |||

|300 min | |||

|500 min | |||

|- | |||

| | |||

|'''Total Dobladora''' | |||

|'''200 min''' | |||

|'''300 min''' | |||

|'''500 min''' | |||

|- | |||

| | |||

|'''Tiempo disponible por maquina''' | |||

| | |||

| | |||

|''''''2520 min'''''' | |||

|- | |||

| | |||

|'''Cantidad de maquinas''' | |||

| | |||

| | |||

|'''1''' | |||

|- | |||

| | |||

|'''Tiempo total disponible''' | |||

| | |||

| | |||

|''''''2520 min'''''' | |||

|- | |||

| | |||

|'''% de utilizacion''' | |||

| | |||

| | |||

|'''20%''' | |||

|- | |||

! colspan="5" | | |||

|- | |||

|Cabina de Pintura | |||

|''Pintado caja y mango'' | |||

|200 min | |||

|300 min | |||

|500 min | |||

|- | |||

|Cabina de Pintura | |||

|''Barnizado caja y mango'' | |||

|''200 min'' | |||

|''300 min'' | |||

|''500 min'' | |||

|- | |||

|Cabina de Pintura | |||

|''Pintado Diapasón'' | |||

|40 min | |||

|60 min | |||

|100 min | |||

|- | |||

| | |||

|'''Total cabina de pintura''' | |||

|'''440 min''' | |||

|'''660 min''' | |||

|'''1100 min''' | |||

|- | |||

| | |||

|'''Tiempo disponible por maquina''' | |||

| | |||

| | |||

|''''''2520 min'''''' | |||

|- | |||

| | |||

|'''Cantidad de maquinas''' | |||

| | |||

| | |||

|'''1''' | |||

|- | |||

| | |||

|'''Tiempo total disponible''' | |||

| | |||

| | |||

|''''''2520 min'''''' | |||

|- | |||

| | |||

|'''% de utilizacion''' | |||

| | |||

| | |||

|'''44 %''' | |||

|- | |||

! colspan="5" | | |||

|- | |||

|Agujereadora | |||

|Agujereado | |||

|0 min | |||

|500 min | |||

|500 min | |||

|- | |||

| | |||

|'''Total agujereadora''' | |||

|'''0 min''' | |||

|'''500 min''' | |||

|'''500 min''' | |||

|- | |||

| | |||

|'''Tiempo disponible por maquina''' | |||

| | |||

| | |||

|''''''2520 min'''''' | |||

|- | |||

| | |||

|'''Cantidad de maquinas''' | |||

| | |||

| | |||

|1 | |||

|- | |||

| | |||

|'''Tiempo total disponible''' | |||

| | |||

| | |||

|''''''2520 min'''''' | |||

|- | |||

| | |||

|'''% de utilizacion''' | |||

| | |||

| | |||

|'''20%''' | |||

|} | |||

'''''<u>El cuello de botella se encuentra en los CNC</u>''''' | |||

{| class="wikitable" | |||

!Maquina | |||

!Tiempo disponible por maquina por semana | |||

!cantidad de maquinas | |||

!Tiempo disponible por semana | |||

!tiempo por lote de 100 | |||

!máxima producción posible semanal | |||

!Fabricación semanal | |||

!% de utilizacion de la capacidad instalada | |||

|- | |||

|'''CNC''' | |||

|''''''2520 min'''''' | |||

|'''4''' | |||

|'''10080 min''' | |||

|'''9200 min''' | |||

|'''109 guitarras''' | |||

|'''100 guitarras''' | |||

|'''92%''' | |||

|} | |||

==== Consumos de Energía, Agua y Otros Servicios. ==== | |||

El principal recurso energético que demanda este proceso productivo es el consumo de energía eléctrica. Considerando el peor caso que seria que todas las maquinas de eléctricas del proceso estén trabando en simultaneo ( y despreciando el consumo de lo que sea tareas administrativas ya que no son comparables) y apoyados en las datos técnicos que figuran en las referencias de las mismas, estamos operando un poco por encima de los 10KW peor inferior a los 50KW, lo que nos coloca en una cuadro tarifario de mediana demanda, según Edenor por ejemplo, que nos ubica en el grupo de tarifa T1-G tarifa 2.<ref>http://www.edenor.com.ar/cms/SP/CLI/COM/TAR.html</ref> | |||

Con este dato ingresamos en un simulador que provee dicha empresa para hacer un calculo aproximado de valor de la tarifa y obtenemos que con 10000W y en el grupo T1-G localizados en la CABA tendremos un costo aproximado de $10000 por MES a pagar.<ref>http://www.edenor.com.ar/cms/SP/CLI/COM/SIM.html</ref> | |||

En consumo de agua potable corriente, este proceso no la demanda. El requerimiento de este recurso, sera para cuestiones de índole sanitarias como las de un uso hogareño, pero considerando que se esta transitando cambios en la tarificacion de la agua por parte del actual gobierno, consideramos la opción de TARIFA PROMEDIO al no necesitar uso masivo ni de grandes metros cúbicos de agua. | |||

El servicio que se brinda por la TARIFA PROMEDIO que incluye el agua corriente y los desagües cloacales, se estima que tendra un aumento de 297% al actual lo que llevaria a un costo final de $524 por bimestre.<ref>http://www.aysa.com.ar/Media/archivos/748/Dossier_Prensa.pdf</ref> | |||

En referencia al GAS, tampoco se precisa como recurso en esta proceso productivo. Su instalación se limitará las básicas de uso hogareño, pero un determinante de la tarifa para Metrogas es la localización dentro de la CABA donde se halle la planta. Por lo dicho mas arriba en la matriz de ponderación de localización de la planta tomaremos un tipo de perfil de usuario de tipo de servicio general P3 que nos arroja un promedio de costo en el consumo de gas de $276 en el peor de lo casos<ref>http://www.metrogas.com.ar/cambios_tarifarios_cuadros.php</ref> | |||

Resumiendo, en promedio tenemos los siguientes costos en Consumo Energetico: | |||

{| class="wikitable" | |||

!Servicio | |||

!Clasif Tarifaria | |||

!$/mes | |||

|- | |||

|Electriciad | |||

|T1-G2 | |||

|10000 | |||

|- | |||

|Agua | |||

|Tarf. Promedio | |||

|262 | |||

|- | |||

|Gas | |||

|Servicio P3 | |||

|276 | |||

|} | |||

=== Determinación de la Evolución de las Mercaderías. === | |||

Determinar la evolución de la producción durante el periodo de análisis del proyecto teniendo en cuenta que: | |||

· Se alcanzara rápidamente el estado de régimen y se mantendrá el nivel de producción constante durante la vida útil del proyecto que es de 5 años. | |||

· El periodo de puesta en marcha, en este caso, requerirá de 3 meses. | |||

Por lo tanto en los 9 meses donde ya se alcanzo el regimen se fabricaran 5000*9/12 =3750 guitarras | |||

Las 750 guitarras restantes para alcanzar el plan de fabricacion se realizaran en los primeros tres meses (puesta en marcha) | |||

{| class="wikitable" | |||

!1 Turno | |||

!días efectivos | |||

!Prod semanal promedio | |||

!Anual | |||

!Ciclos de Prod | |||

|- | |||

|L a S | |||

|300 | |||

|100 | |||

|5000 | |||

|50 | |||

|} | |||

'''<u>Nota</u>''': Tomando año de 365 días - 13 feriados= 352 dias y 352d- 52 domingos = 300 días laborables (de L a S) | |||

Volumen de producción durante el periodo de puesta en marcha: | |||

{| class="wikitable" | |||

!Mes (Año 1) | |||

!Ritmo al inic. (%) | |||

!Ritmo al fin(%) | |||

!Prod Prop | |||

|- | |||

|1 | |||

|0 | |||

|16.67 | |||

|125 | |||

|- | |||

|2 | |||

|16.67 | |||

|50 | |||

|250 | |||

|- | |||

|3 | |||

|50 | |||

|100 | |||

|375 | |||

|- | |||

| | |||

| | |||

|TOTAL | |||

|750 | |||

|} | |||

c) Volumen de producción durante el resto del año 1: 4500*9/12 = '''3750 guitarras''' a un ritmo '''100 guitarras semanales''' | |||

d) Volumen de producción en el año 1: '''4500 guitarras''' | |||

e) Volumen de producción anual en los años 2 al 5: '''5000 guitarras''' a un ritmo '''100 guitarras semanales''' | |||

Determinar el stock promedio de producto elaborado: | |||

a) Volumen de producción semanal promedio, en estado de régimen: | |||

(5000 guitarras/año)/50 semanas/año = '''100 guitarras/semana''' | |||

b) El stock promedio de elaborado ha de variar entre 0 y 100, es decir: '''50 guitarras''' | |||

Determinar la evolución de las ventas durante la vida útil del proyecto: | |||

a) Ventas del año 1: '''4500 guitarras''' | |||

Ventas del año 2 a 5: '''5000 guitarras''' | |||

Determinar el consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada. | |||

Considerando que para realizar una guitarra: | |||

{| | |||

!Item | |||

!Alimentacion | |||

!precio unitario | |||

!Costo x guitarra | |||

| | |||

|- | |||

!Listones | |||

!0.20 | |||

! $ 60.00 | |||

! $ 12.00 | |||

| | |||

|- | |||

!placas | |||

!0.25 | |||

! $ 150.00 | |||

! $ 37.50 | |||

| | |||

|- | |||

!Laca | |||

!0.01 | |||

! $ 9.50 | |||

! $ 0.10 | |||

| | |||

|- | |||

!Set Cuerdas | |||

!1 | |||

! $ 75.00 | |||

! $ 75.00 | |||

| | |||

|- | |||

!clavijero | |||

!1 | |||

! $ 120.00 | |||

! $ 120.00 | |||

| | |||

|- | |||

!cejilla | |||

!1 | |||

! $ 5.00 | |||

! $ 5.00 | |||

| | |||

|- | |||

!vinilo | |||

!1 | |||

! $ 0.40 | |||

! $ 0.40 | |||

| rowspan="2" |porcentaje de no recuperable | |||

|- | |||

!funda | |||

!1 | |||

! $ 50.00 | |||

! $ 50.00 | |||

|- | |||

| | |||

!1 UMP | |||

| | |||

! $ 300.00 | |||

|15% | |||

|} | |||

A fines de simplificar calculos, la suma de la materia prima necesaria para realizar una guitarra, se la considerara como una unidad de materia prima (UMP) con un costo de $300 que tendra un 15% de desperdicio no recuperable | |||

Considerando que en el año 1, en los primeros tres meses, se incrementa el consumo en un 20% por el periodo de puesta en marcha: | |||

Puesta en marcha = 750 guitarras = 750 UMP x1,2= 900 + resto del año (3750) =4650UMP + MC y SE (50) = 4700UMP + PT (50) ='''4750 UMP''' | |||

Nota: '''Todo el material de desperdicio es IRRECUPERABLE y NO PRECISA TRATAMIENTO de ningún tipo ya que es madera en diferentes formas, ya sea recortes, viruta, polvo.''' | |||

{| | |||

| | |||

| | |||

|Año1 | |||

|Año2 | |||

|Año3 | |||

|Año4 | |||

|Año5 | |||

|- | |||

| rowspan="3" |UMP. | |||

|Alimentacion | |||

|4750 | |||

|5000 | |||

|5000 | |||

|5000 | |||

|5000 | |||

|- | |||

|Desperdicio | |||

|712.5 | |||

|750 | |||

|750 | |||

|750 | |||

|750 | |||

|- | |||

|Consumo | |||

|4037.5 | |||

|4250 | |||

|4250 | |||

|4250 | |||

|4250 | |||

|- | |||

| rowspan="3" |$ | |||

|Alimentacion | |||

| $ | |||

1,425,000 | |||

| $ | |||

1,500,000 | |||

| $ | |||

1,500,000 | |||

| $ | |||

1,500,000 | |||

| $ | |||

1,500,000 | |||

|- | |||

|Desperdicio | |||

| $ | |||

213,750 | |||

| $ | |||

225,000 | |||

| $ | |||

225,000 | |||

| $ | |||

225,000 | |||

| $ | |||

225,000 | |||

|- | |||

|Consumo | |||

| $ | |||

1,211,250 | |||

| $ | |||

1,275,000 | |||

| $ | |||

1,275,000 | |||

| $ | |||

1,275,000 | |||

| $ | |||

1,275,000 | |||

|} | |||

====== Stock promedio de materia prima y el programa de compras ====== | |||

* Las compras se realizan de la siguiente manera: | |||

Compra inicial en el año 0 que abastece para los primeros 3 meses de produccion (ventas mas stock de PT) = 950 UMP | |||

Compra semanal para el resto de la vida del proyecto | |||

* Compra inicial: | |||

**750 guitarras = 750 UMP x 1,2= 900UMP + MC y SE (50)+ PT (50) = '''1000 UMP''' | |||

* Compra semanal | |||

** 100 guitarras = 100 UMP | |||

** Año1 = 3750UMP | |||

** Año2/5=5000UMP | |||

b) Cuadro resumen del programa general de evolución. | |||

{| class="wikitable" | |||

! | |||

!U de medida | |||

!Año 0 | |||

!Año 1 | |||

!Año 2-5 | |||

|- | |||

|Ventas | |||

|Guitarras | |||

|<nowiki>-</nowiki> | |||

|4500 | |||

|5000 | |||

|- | |||

|Stock promedio de PT | |||

|Guitarras | |||

|<nowiki>-</nowiki> | |||

|50 | |||

|50 | |||

|- | |||

|Produccion | |||

|Guitarras | |||

|<nowiki>-</nowiki> | |||

|4550 | |||

|5000 | |||

|- | |||

|Desperdicio no recuperable | |||

|Listones | |||

| | |||

|91 | |||

|100 | |||

|- | |||

| | |||

|Placas | |||

| | |||

|227.5 | |||

|250 | |||

|- | |||

|En curso y semielaborado | |||

|Guitarras | |||

|<nowiki>-</nowiki> | |||

|100 | |||

|100 | |||

|- | |||

|Consumo de MP | |||

|Listones | |||

|<nowiki>-</nowiki> | |||

|910 | |||

|1000 | |||

|- | |||

| | |||

|Placas | |||

| | |||

|1137.5 | |||

|1250 | |||

|- | |||

|Compra de MP | |||

|Listones | |||

|170 | |||

|750 | |||

|1000 | |||

|- | |||

| | |||

|Placas | |||

|213 | |||

|937.5 | |||

|1250 | |||

|} | |||

==== Tamaños y Frecuencias de Compras ==== | |||

* Política de abastecimiento: | |||

Compra inicial en el año 0 que abastece para los primeros 3 meses de produccion (ventas mas stock de PT) | |||

Compra semanal para el resto de la vida del proyecto. | |||

==== Determinación del Personal. ==== | |||

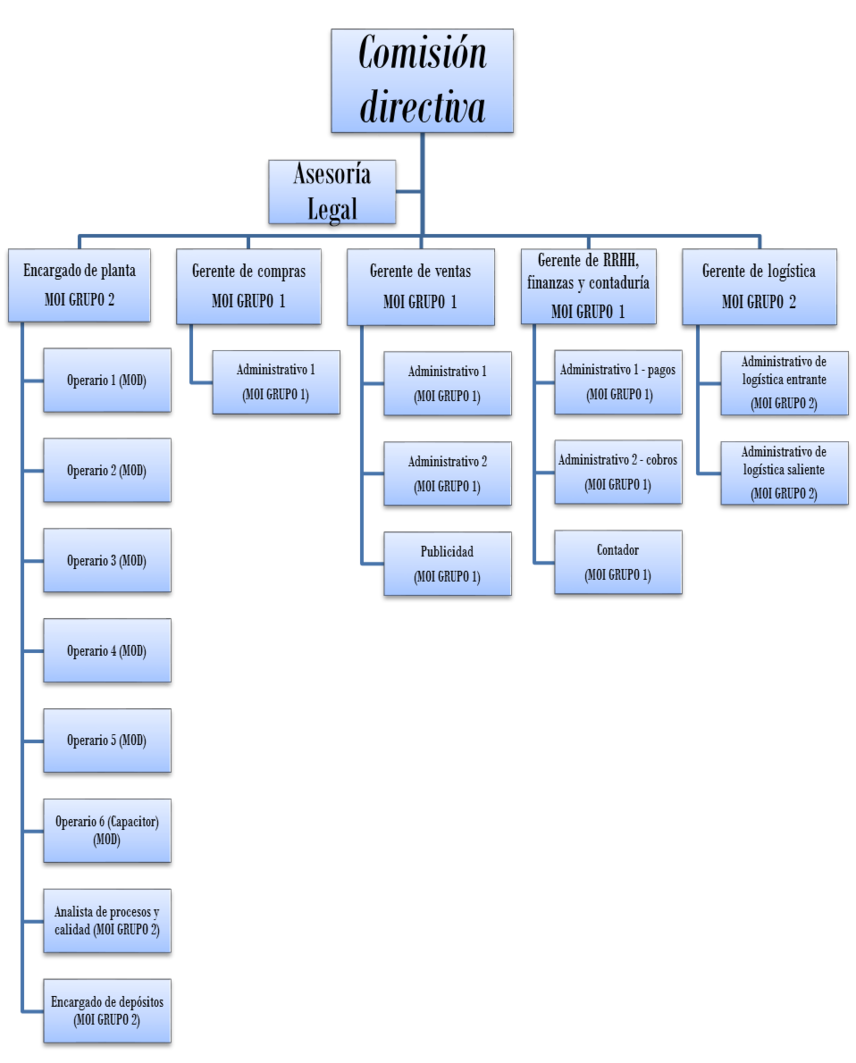

==== Organigrama con la dotación por sector dividido en MOD (operarios de Planta) y MOI. ==== | |||

[[Archivo:Organigramaguitarra.png|centre|frameless|1063x1063px]] | |||

==== Descripción de Puestos de Trabajo ==== | |||

{| class="wikitable" | |||

!'''Numero de puesto''' | |||

!'''Nombre del puesto''' | |||

!'''Operario a cargo''' | |||

!'''Maquinaria/''' | |||

herramental del puesto | |||

|- | |||

|1 | |||

|''Generador de stocks'' | |||

|Op1 | |||

|''Sierra circular/Pegamento / dispositivos de secado / calibre / metro / lapiz'' | |||

|- | |||

|2 | |||

|''Operario Laser'' | |||

|Op2 | |||

|''Laser de corte y grabado'' | |||

|- | |||

|3 | |||

|''Operario CNC'' | |||

|Op2 | |||

|''Fresa CNC y sus dispositivos de sosten a medida'' | |||

|- | |||

|4 | |||

|''Ensamble'' | |||

|Op3 | |||

|''Mesa de ensamble /'' | |||

dispositivos de secado/ Pegamento / Martillo / trincheta / lima'' '' | |||

|- | |||

|5 | |||

|''Terminaciones'' | |||

|Op4 | |||

|''Mesa de'' | |||

terminaciones/ agujereadora / Pegamento / Martillo / trincheta / lima / plancha estampadora de vinilico tela | |||

|- | |||

|6 | |||

|''Pintura'' | |||

|Op5 | |||

|''Soplete de'' | |||

pintura/laca ubicado en cabina con extractor/ mesa de encintado / cinta de enmascarar | |||

|- | |||

|7 | |||

|Control de Calidad | |||

|Op1 | |||

|Calibre y metro | |||

|} | |||

''El encargado de planta y el operario 6 (capacitador) cuenta con los conocimientos para el reemplazo (en caso de ausencia) y capacitación de cualquiera de los puestos.'' | |||

=== Equipos Auxiliares, Muebles y Útiles. === | |||

Para el área de producción y depósito: | |||

* '''Mesas''' (2,5 x 1,5). | |||

* '''Estanterías o paneles para ubicar elementos, las herramientas y EPP''' | |||

* '''Sargento, prensa Tipo F De 50 X 200mm:''' | |||

Medida de mordaza 50mm | |||

Medida longitudinal del cuerpo200mm | |||

Capacidad maxima de apriete 200mm | |||

[[Archivo:Sarjento.jpg|frameless]] | |||

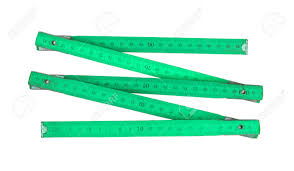

* '''Metro de madera:''' | |||

5 segmentos de 20mm | |||

[[Archivo:Regla.jpg|frameless]] | |||

* '''Calibre:''' | |||

Mide interiores ,exteriores y profundidad, long max 150 mm | |||

[[Archivo:Calibre.jpg|frameless]] | |||

* '''Mesa de carpintero:''' (x3) | |||

Para ensamble y acabado de piezas | |||

[[Archivo:Mesassasas.jpg|frameless|573x573px]] | |||

Para las áreas de administración y comercialización: | |||

* '''Computadoras:''' (x10) | |||

[[Archivo:Pcc.jpg|frameless|500x500px]] | |||

* '''Lapiz carpintero:''' | |||

[[Archivo:Lapiz_carpintero.jpg|frameless]] | |||

* '''Aire acondicionado:''' (x4) | |||

[[Archivo:Aire_acondicionado.jpg|frameless|409x409px]] | |||

* '''Armarios:''' (x2) | |||

[[Archivo:Armario.jpg|frameless|328x328px]] | |||

* '''Ropa de trabajo:''' mamelucos (1 por cada operario) | |||

[[Archivo:Mame2.jpg|frameless|415x415px]] | |||

* '''Calzado de seguridad:''' (un par por operario y empleado que frecuente el área productiva) | |||

[[Archivo:Calzado.jpg|frameless]] | |||

* '''Gafas protectoras:''' (uno por cada operario y empleado que frecuente el área productiva) | |||

[[Archivo:Gafas.jpg|frameless|400x400px]] | |||

* '''Gafas aptas aptas para láser:''' (no por cada operario y empleado que frecuente el área productiva) | |||

[[Archivo:Laser_gafas.jpg|frameless]] | |||

* '''Artículos de oficina''' : | |||

** '''Hojas:''' | |||

[[Archivo:Hojas.jpg|frameless]] | |||

* '''Biromes/Lapiceras:''' | |||

[[Archivo:Birome.jpg|frameless]] | |||

* '''Abrochadoras:''' | |||

[[Archivo:Aprochadora_1.jpg|frameless]] | |||

* '''Clips:''' | |||

[[Archivo:Clips.jpg|frameless]] | |||

** '''Carpetas:''' | |||

[[Archivo:Carpetas.jpg|frameless]] | |||

* '''Multifunción:''' (x3) | |||

[[Archivo:Multifuncion.jpg|frameless|371x371px]] | |||

** '''Cestos de basura:''' | |||

[[Archivo:CESTO_DE_BASURA.jpg|frameless|269x269px]] | |||

** '''Estanterías metálicas:''' (x2) | |||

[[Archivo:Estantes.jpg|frameless]] | |||

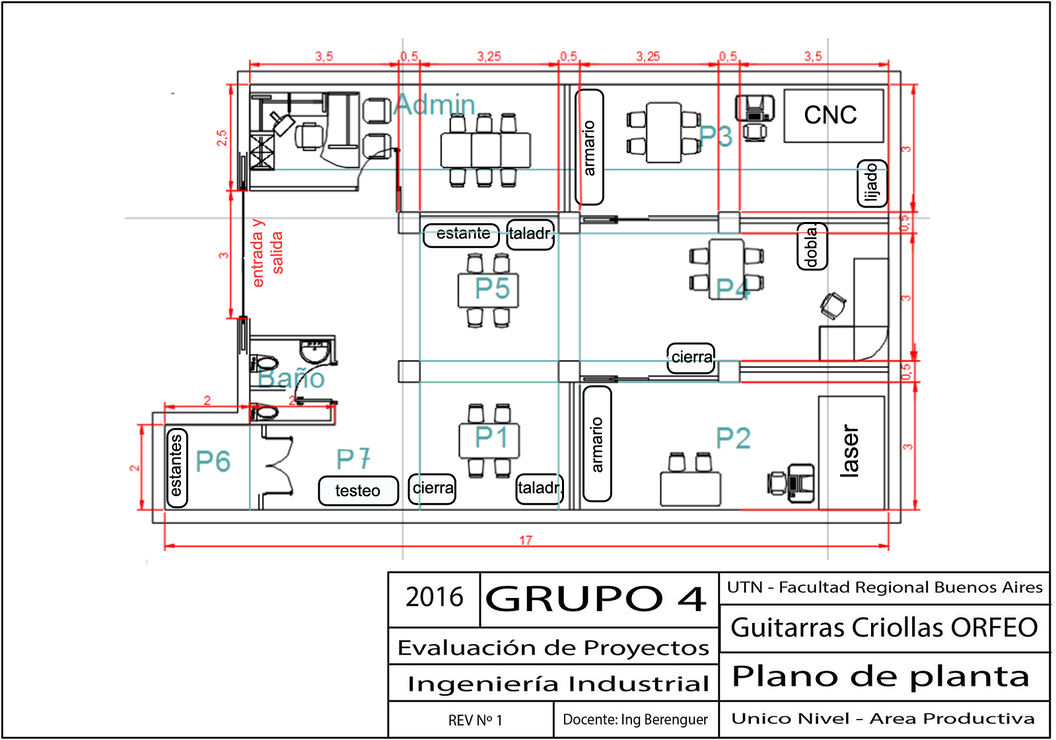

=== Anteproyecto de Planta. === | |||

==== Plano de Planta: ==== | |||

[[Archivo:PLANTA FINAL1.jpg|frameless|1056x1056px]] | |||

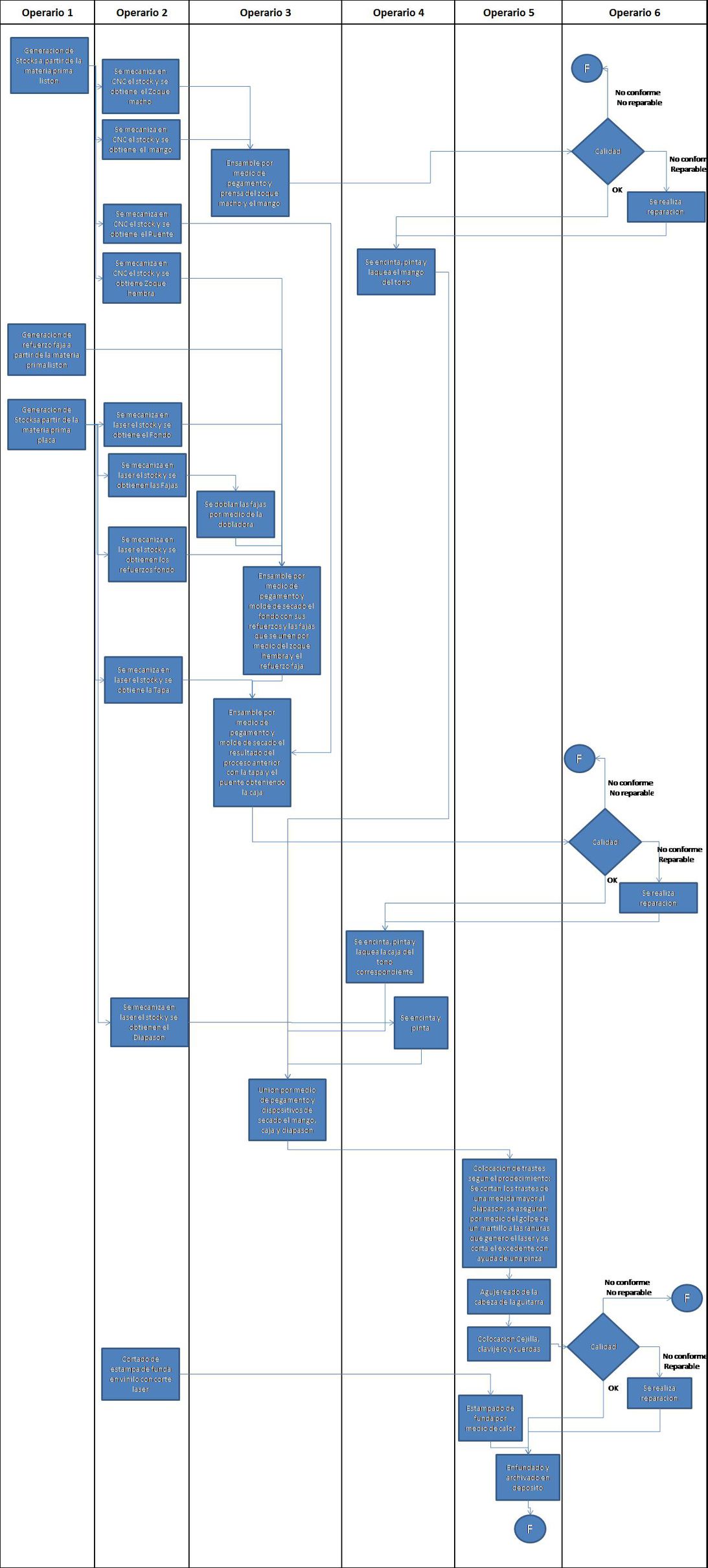

=== Cronograma de ejecución: === | |||

[[Archivo:Cronograma de ejecucion 1.jpg|frameless|1224x1224px]] | |||

Revisión actual - 01:11 3 nov 2016

Determinación de Localización.

1 Matriz de Localización

A los fines solicitados se analizan 3 posibles localizaciones para la planta/fabrica. El Peso como las calificaciones de cada localidad, fueron resultado de opinión experta. El Peso es la importancia relativa que tiene para la firma el factor evaluado, sumando 100 la totalidad de ellos. La Calificación, se hace entre los valores de 1 a 10 siendo mas importante cuando mas alto el valor entre ese rango. El resultado de la ponderación es el producto entre en Calificación y Peso para cada localidad, sumando el total de las Ponderaciones para poder hacer la determinación de la localidad mas conveniente acorde a los Factores evaluados. ( según el método del Libro de Chain Sapag - Preparación y Evaluación de Proyectos - 5ª Edición pag 209).

Según lo dicho en el párrafo precedente se obtiene la siguiente matriz de Método Cualitativo de Puntos que nos determina como localización la Ciudad de Buenos Aires por lograr mayor puntaje.

La actividad a desarrollar se implantara en la CABA, según resulta de la matriz de ponderacion de localizaciones realizada. Se constata con el Código de Planeamiento Urbano (CPU) (ley CABA 449 año 2000) donde se define el tejido urbano y la implantación de actividades permitidas. Así mismo, al figurar en dicho código, la misma no es contraria a la Ley 123 de Impacto Ambiental ya que es una actividad tipo "SRE" o Sin Relevante Efecto, por lo que nada hay en contrario para proyectar su localización en la CABA. Al mismo tiempo, como no se emplea transporte pesado, no debemos apegarnos para la localización a un área del tejido urbano que sea aledaña a la Red de Transito Pesado (Ley 216 año 1999).[1]

Sin embargo y a los fines prácticos y aunque no es preciso hacer una matriz de localización por ponderación (ya que se sabe que sera en la CABA) o por método de Brown & Gibson, si podemos mostrar opciones dentro del territorio de la ciudad, acorde a lo dictado por el CPU y según puede verse en el mapa interactivo del gobierno de la ciudad de Buenos Aires [2].

El CPU divide el territorio de la CABA en distritos y los identifica por código y color, según se puede ver en la imagen adjunta mas abajo. Así mismo y acorde a la sección 5 del CPU pag 85- que se adjunta- la actividad propuesta por nuestro proyecto se enmarca dentro de la "reparación de instrumentos musicales" y esta permitida con distintos FOS y FOT en los distritos que se detallan en la imagen y según se puede ver en el mapa tenemos amplia oferta de ubicación dentro de los distritos permitidos.

Como se puede ver, al estar dentro de las actividades permitidas por la Ley 123 y que figura en el CPU, no hay restricciones para el desarrollo de esta actividad dentro de las zonas permitidas dentro del territorio de la CABA.

Definición Técnica del Producto.

Guitarra criollas de madera en 4 colores disponibles, con posibilidad a ser personalizada en forma exclusiva por pedido del cliente.

Planos

Listado de Materiales

1 ‐ Placa de madera de Pino de 3mm de espesor

2 ‐ Liston de madera de Pino de 3”x3”

3 ‐ Cuerdas de guitarra criolla

4 ‐ Rollo de trastes

5 ‐ Cejilla

6 ‐ Clavijero

7 ‐ Funda

8 ‐ Vinilico de estampa

Listado de componentes:

1 ‐ Tapa delantera

2 ‐ Fondo

3 ‐ Fajas

4 ‐ Refuerzo faja

5 ‐ Zoque hembra

6 ‐ Puente

7 ‐ Zoque macho

8 ‐ Mastil

9 ‐ Diapason

10‐ Cuerdas (terminaciones)

11‐ Cejilla (terminaciones)

12 ‐ Trastes(terminaciones)

13 ‐ Clavijero(terminaciones)

14 ‐ Funda

Diagrama Arbóreo

Plan de Ensayo y Acondicionamiento del producto

Al ser un proceso que combina la participación de maquinaria que permite replicar piezas idénticamente y a la vez hay parte artesanal, el plan de ensayo consiste en:

1- Las guitarras se someten a medición de sus partes contrastando con el plano el producto y a una inspección visual del estado de ensamble en 3 instancias diferentes como se muestra en el cuadro del Proceso de Producción.

2. Todas las guitarras, finalmente son probadas acústicamente y se les da una limpiezas superficial con paño suave para su guarda.

Luego de esto, teniendo un producto terminado, el mismo guarda en funda vinilo para su almacenamiento y/o distribución según sea el caso.

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso.

Listados de Medios de Fabricación y Control

A continuación se listan las máquinas, herramental, materias primas e insumos para llevar a cabo el proceso de fabricación de las guitarras.

Máquinas:

- Sierra Circular de Mesa Pie Banco Ingletadora:

- Potencia 1800 W, Velocidad 5000 RPM,Tamaño de la Sierra 10,Corte en Bisel,0° A 45° A LA IZQUIERDA,Profundidad de Corte,BISEL A 90° 76.2 MM, A 45° 64 MM,Guarda Protectora,Extracción de Polvo,Peso 21 KG

- Laser de corte y grabado:

Grabado o corte por laser sobre superficie de piezas a trabajar

- CNC corte:

- Control numérico computarizado para el corte a medida de piezas

- Herramental:

- Taladro Perforador De Banco:

Perforar en metal, madera y plásticos,Perforaciones repetitivas, Perforaciones en Angulo,Lijado con tambor,Escoplado para ensambles,Potencia 1/3HP - 250W,Capacidad del Mandril 13MM ,Velocidad: 650-900-1250-1700-2700RPM

- Lima y Lijas:

- Ayuda al acabado de las piezas

|

|

- Escuadra:

Insumos:

- Aceite (para las máquinas)

Materias primas:

- Madera de pino: listones de 210x7,6x7,6 mm y tablones de 210x160x0,3 mm

- Cuerdas de guitarra: cantidad necesaria para cumplir con el plan de producción. (se compran)

- Clavijeros (se compran)

Calificación y Formación de los Operadores

Todos los operadores de la planta seran capacitados por el operario 6 en el año 1.

El operario 5, encargado de planta, sera el señor Alberto Fernandez por decision del inversionista, el mismo conoce al detalle cada uno de los procedimientos a realizar. Ademas funcionara como franquero o suplente ante ausencias de operarios.

Puesto 1: Generador de Stocks

El operario conocerá:

- Las dimensiones de cada uno de los 5 tipos de stocks y del refuerzo faja

- Principios de funcionamiento y instrucciones de seguridad y limpieza de la sierra circular

- Instrucciones de uso correcto del metro y el calibre

- Tiempos de secado de cada una de las piezas involucradas en su puesto.

Operaciones:

1) Generación de Stock laser: Corte de placa de madera a las medidas del stock Laser por medio de metro, lápiz y sierra circular.

2) Generación de Stock zoque hembra: Corte de listón a las medidas del stock zoque hembra por medio de metro, lápiz, y sierra circular.

3) Generación de Stock zoque macho: Corte de listón a las medidas del stock zoque macho por medio de metro, lápiz, y sierra circular.

4) Generación de Stock puente: Corte de listón a las medidas del stock puente por medio de metro, lápiz, y sierra circular.

5) Generación del refuerzo faja: Corte de listón a las medidas del refuerzo faja por medio de metro, lápiz, y sierra circular.

6) Generación del Stock mango: Corte de liston y armado de stock a las medidas del stock mango por medio de metro, lápiz, sierra circular y pegamento.

Puesto 2: Operario Laser

El operario conocerá:

- Procedimiento de uso de laser de corte

- Potencias para grabado y para corte de madera y de vinilico.

- Principios de funcionamiento y instrucciones de seguridad y limpieza del laser de corte.

- Instrucciones de uso correcto del metro y el calibre

Operaciones:

1) Generación de Diapasón, Tapa, fajas, refuerzos y fondo: Colocación de Stock laser en laser de corte y grabado, inicio de programa de corte, retiro de pieza y desperdicios.

2) Generación de Estampa de funda: Corte de vinilo con tijera a las medidas 100mmx150mm. Colocación del recorte en laser de corte y grabado, inicio de programa de corte, retiro de estampa y desperdicios de la maquina y del vinilo.

Puesto 3: Operario CNC

El operario conocerá:

- Procedimiento de uso de CNC.

- Principios de funcionamiento y instrucciones de seguridad y limpieza del CNC.

- Instrucciones de uso correcto del metro y el calibre

Operaciones:

1) Generación de Zoque macho, Zoque hembra, mango y puente: Colocación de Stock correspondiente en CNC, inicio de programa de fresado, retiro de pieza y desperdicios.

Puesto 4: Ensamble

El operario conocerá:

- Procedimiento de uso de la dobladora.

- Principios de funcionamiento y instrucciones de seguridad y limpieza de la dobladora.

- Instrucciones de uso correcto del metro y el calibre

- Tiempos de secado de cada una de las piezas involucradas en su puesto.

Operaciones:

1) Doblado de fajas: Se coloca la faja doblada por el soporte central, y la base con mayor temperatura facilita el doblado de las fajas.

2) Ensamble1: Se coloca en el molde el fondo, los refuerzos fondo, las fajas, refuerzo faja y Zoque hembra y se adhieren con pegamento.

3) Ensamble 2: Se suma al ensamble1, la tapa y el puente y se adhieren con pegamento.

4) Ensamble 3: Se unen mango y zoque macho por medio de pegamento y mordazas.

5) Ensamble 4: Se unen el ensamble2, ensamble3 y diapasón por medio de pegamento y mordazas.

Puesto 5: Terminaciones

El operario conocerá:

- Procedimiento de uso de la agujereadora y la plancha.

- Procedimiento de trasteado.

- Principios de funcionamiento y instrucciones de seguridad y limpieza de la agujereadora y la plancha.

- Instrucciones de uso correcto del metro y el calibre

Operaciones:

1) Trasteado: Se cortan los trastes de una medida mayor al diapasón, se aseguran por medio del golpe de un martillo a las ranuras que genero el laser y se corta el excedente con ayuda de una pinza

2) Agujereado: Se realizan los agujeros a la cabeza por medio de la agujeradora de banco

3) Colocación de Colocación Cejilla, clavijero y cuerdas: con pegamento o encastre.

4) Estampado de funda: Se coloca la estampa por medio del calor de la plancha con un paño de por medio.

5) Enfundado y guardado en depósito.

Puesto 6: Pintura

El operario conocerá:

- Procedimiento de uso de la agujereadora y la plancha.

- Principios de funcionamiento y instrucciones de seguridad y limpieza de la cabina de pintura.

- Instrucciones de uso correcto del metro y el calibre

Operaciones:

1) Encintado: En todas las piezas a pintar (Caja, mango, diapasón) se encintan las zonas que no deben recibir pintura, como encastres o zonas de uniones futuras.

2) Pintado caja y mango: Se pinta con soplete del color que corresponda con laca.

3) Barnizado caja y mango: Se pinta con soplete del color que corresponda con barniz.

4) Pintado Diapasón: Se pinta con aerosol el diapasón

5) Des encintado: Se retira toda la cinta de enmascarar de las piezas antes de llevarlas al depósito.

Puesto 7: Control de calidad

El operario conocerá:

- Dimensiones esperadas y rango de aceptabilidad.

- Estetica esperada

- Instrucciones de uso correcto del metro y el calibre

Operaciones:

1) Control de Calidad: Revisara a detalle el lote de guitarras de deposito, en caso de encontrar algun desvio, lo comunicara al supervisor que decidira si reparara el mismo o lo sacara del deposito como mercaderia defectuosa.

Debido al bajo error de la maquinara utilizada, la tasa de desvios es baja, por lo que se considera no necesario efectuar mas controles en el proceso.

Sistemas de Mantenimiento.

La maquinaria no precisa mantenimiento programado, pero es de suma importancia para el proceso el mantener el orden en planta, por lo que en las tareas diarias se destinaran 30 minutos diarios al orden del puesto de trabajo.

Determinación de las Máquinas e Instalaciones. Cálculos.

Del plan de ventas tenemos que:

| Año 1 | Año 2 | Año 3 | Año 4 | Año 5 | |

|---|---|---|---|---|---|

| Q | 4500 | 5000 | 5000 | 5000 | 5000 |

Operando de Lunes a Sábado y un promedio de 11 feriados [3]tenemos que:

| Total días Año | Feriados | Sábados | Domingos | Días Laborables | Total Semanas laborables | Plan de fabricacion semanal segun plan de ventas |

|---|---|---|---|---|---|---|

| 365 | 13 | 52 | 52 | 300 | 300/6 = 50 semanas | 5000/50 = 100 guitarras semanales |

| Turno Laboral | Descanso | Alist Maq y Limpieza | Horas efectivas | Minutos diarios | Minutos semanales |

|---|---|---|---|---|---|

| 9hs | 1hs | 1hs | 7hs | 420 minutos | 2520 minutos |

Listado de operaciones y duracion por maquina en lote de 100 guitarras:

| Maquina | Operacion | Tiempo preparacion | Tiempo operacion maquina | tiempo total por lote |

|---|---|---|---|---|

| Sierra Circular | Generación de Stock laser | 100 min | 100 min | 200 min |

| Sierra Circular | Generación de Stock zoque hembra | 100 min | 100 min | 200 min |

| Sierra Circular | Generación de Stock zoque macho | 100 min | 100 min | 200 min |

| Sierra Circular | Generación de Stock puente | 200 min | 100 min | 300 min |

| Sierra Circular | Generación del refuerzo faja | 100 min | 100 min | 200 min |

| Sierra Circular | Generación del Stock mango | 300 min | 300 min | 600 min |

| Total Sierra circular | 1100 min | 800 min | 1900 min | |

| Tiempo disponible por maquina | 2520 min | |||

| Cantidad de maquinas | 1 | |||

| Tiempo total disponible | 2520 min | |||

| % de utilizacion | 75% | |||

| Laser de Corte y Grabado | Generación de Tapa | 250 min | 600 min | 850 min |

| Laser de Corte y Grabado | Generación de fondo | 250 min | 300 min | 550 min |

| Laser de Corte y Grabado | Generación de Estampa de funda | 10 min | 90 min | 100 min |

| Total Laser | 410 min | 890 min | 1500 min | |

| Tiempo disponible por maquina | 2520 min | |||

| Cantidad de maquinas | 1 | |||

| Tiempo total disponible | 2520 min | |||

| % de utilizacion | 60% | |||

| CNC | Generación de Zoque macho | 200 min | 1300 min | 1500 min |

| CNC | Generación de Zoque hembra | 200 min | 300 min | 500 min |

| CNC | Generación de mango | 200 min | 6000 min | 6200 min |

| CNC | Generación de puente | 200 min | 800 min | 1000 min |

| Total CNC | 800 min | 8400 min | 9200 min | |

| Tiempo disponible por maquina | 2520 min | |||

| Cantidad de maquinas | 4 | |||

| Tiempo total disponible | 10080 min | |||

| % de utilizacion | 91% | |||

| Dobladora | Doblado de fajas | 200 min | 300 min | 500 min |

| Total Dobladora | 200 min | 300 min | 500 min | |

| Tiempo disponible por maquina | '2520 min' | |||

| Cantidad de maquinas | 1 | |||

| Tiempo total disponible | '2520 min' | |||

| % de utilizacion | 20% | |||

| Cabina de Pintura | Pintado caja y mango | 200 min | 300 min | 500 min |

| Cabina de Pintura | Barnizado caja y mango | 200 min | 300 min | 500 min |

| Cabina de Pintura | Pintado Diapasón | 40 min | 60 min | 100 min |

| Total cabina de pintura | 440 min | 660 min | 1100 min | |

| Tiempo disponible por maquina | '2520 min' | |||

| Cantidad de maquinas | 1 | |||

| Tiempo total disponible | '2520 min' | |||

| % de utilizacion | 44 % | |||

| Agujereadora | Agujereado | 0 min | 500 min | 500 min |

| Total agujereadora | 0 min | 500 min | 500 min | |

| Tiempo disponible por maquina | '2520 min' | |||

| Cantidad de maquinas | 1 | |||

| Tiempo total disponible | '2520 min' | |||

| % de utilizacion | 20% | |||

El cuello de botella se encuentra en los CNC

| Maquina | Tiempo disponible por maquina por semana | cantidad de maquinas | Tiempo disponible por semana | tiempo por lote de 100 | máxima producción posible semanal | Fabricación semanal | % de utilizacion de la capacidad instalada |

|---|---|---|---|---|---|---|---|

| CNC | '2520 min' | 4 | 10080 min | 9200 min | 109 guitarras | 100 guitarras | 92% |

Consumos de Energía, Agua y Otros Servicios.

El principal recurso energético que demanda este proceso productivo es el consumo de energía eléctrica. Considerando el peor caso que seria que todas las maquinas de eléctricas del proceso estén trabando en simultaneo ( y despreciando el consumo de lo que sea tareas administrativas ya que no son comparables) y apoyados en las datos técnicos que figuran en las referencias de las mismas, estamos operando un poco por encima de los 10KW peor inferior a los 50KW, lo que nos coloca en una cuadro tarifario de mediana demanda, según Edenor por ejemplo, que nos ubica en el grupo de tarifa T1-G tarifa 2.[3]

Con este dato ingresamos en un simulador que provee dicha empresa para hacer un calculo aproximado de valor de la tarifa y obtenemos que con 10000W y en el grupo T1-G localizados en la CABA tendremos un costo aproximado de $10000 por MES a pagar.[4]

En consumo de agua potable corriente, este proceso no la demanda. El requerimiento de este recurso, sera para cuestiones de índole sanitarias como las de un uso hogareño, pero considerando que se esta transitando cambios en la tarificacion de la agua por parte del actual gobierno, consideramos la opción de TARIFA PROMEDIO al no necesitar uso masivo ni de grandes metros cúbicos de agua.

El servicio que se brinda por la TARIFA PROMEDIO que incluye el agua corriente y los desagües cloacales, se estima que tendra un aumento de 297% al actual lo que llevaria a un costo final de $524 por bimestre.[5]

En referencia al GAS, tampoco se precisa como recurso en esta proceso productivo. Su instalación se limitará las básicas de uso hogareño, pero un determinante de la tarifa para Metrogas es la localización dentro de la CABA donde se halle la planta. Por lo dicho mas arriba en la matriz de ponderación de localización de la planta tomaremos un tipo de perfil de usuario de tipo de servicio general P3 que nos arroja un promedio de costo en el consumo de gas de $276 en el peor de lo casos[6]

Resumiendo, en promedio tenemos los siguientes costos en Consumo Energetico:

| Servicio | Clasif Tarifaria | $/mes |

|---|---|---|

| Electriciad | T1-G2 | 10000 |

| Agua | Tarf. Promedio | 262 |

| Gas | Servicio P3 | 276 |

Determinación de la Evolución de las Mercaderías.

Determinar la evolución de la producción durante el periodo de análisis del proyecto teniendo en cuenta que:

· Se alcanzara rápidamente el estado de régimen y se mantendrá el nivel de producción constante durante la vida útil del proyecto que es de 5 años.

· El periodo de puesta en marcha, en este caso, requerirá de 3 meses.

Por lo tanto en los 9 meses donde ya se alcanzo el regimen se fabricaran 5000*9/12 =3750 guitarras

Las 750 guitarras restantes para alcanzar el plan de fabricacion se realizaran en los primeros tres meses (puesta en marcha)

| 1 Turno | días efectivos | Prod semanal promedio | Anual | Ciclos de Prod |

|---|---|---|---|---|

| L a S | 300 | 100 | 5000 | 50 |

Nota: Tomando año de 365 días - 13 feriados= 352 dias y 352d- 52 domingos = 300 días laborables (de L a S)

Volumen de producción durante el periodo de puesta en marcha:

| Mes (Año 1) | Ritmo al inic. (%) | Ritmo al fin(%) | Prod Prop |

|---|---|---|---|

| 1 | 0 | 16.67 | 125 |

| 2 | 16.67 | 50 | 250 |

| 3 | 50 | 100 | 375 |

| TOTAL | 750 |

c) Volumen de producción durante el resto del año 1: 4500*9/12 = 3750 guitarras a un ritmo 100 guitarras semanales

d) Volumen de producción en el año 1: 4500 guitarras

e) Volumen de producción anual en los años 2 al 5: 5000 guitarras a un ritmo 100 guitarras semanales

Determinar el stock promedio de producto elaborado:

a) Volumen de producción semanal promedio, en estado de régimen:

(5000 guitarras/año)/50 semanas/año = 100 guitarras/semana

b) El stock promedio de elaborado ha de variar entre 0 y 100, es decir: 50 guitarras

Determinar la evolución de las ventas durante la vida útil del proyecto:

a) Ventas del año 1: 4500 guitarras

Ventas del año 2 a 5: 5000 guitarras

Determinar el consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada.

Considerando que para realizar una guitarra:

| Item | Alimentacion | precio unitario | Costo x guitarra | |

|---|---|---|---|---|

| Listones | 0.20 | $ 60.00 | $ 12.00 | |

| placas | 0.25 | $ 150.00 | $ 37.50 | |

| Laca | 0.01 | $ 9.50 | $ 0.10 | |

| Set Cuerdas | 1 | $ 75.00 | $ 75.00 | |

| clavijero | 1 | $ 120.00 | $ 120.00 | |

| cejilla | 1 | $ 5.00 | $ 5.00 | |

| vinilo | 1 | $ 0.40 | $ 0.40 | porcentaje de no recuperable |

| funda | 1 | $ 50.00 | $ 50.00 | |

| 1 UMP | $ 300.00 | 15% |

A fines de simplificar calculos, la suma de la materia prima necesaria para realizar una guitarra, se la considerara como una unidad de materia prima (UMP) con un costo de $300 que tendra un 15% de desperdicio no recuperable

Considerando que en el año 1, en los primeros tres meses, se incrementa el consumo en un 20% por el periodo de puesta en marcha:

Puesta en marcha = 750 guitarras = 750 UMP x1,2= 900 + resto del año (3750) =4650UMP + MC y SE (50) = 4700UMP + PT (50) =4750 UMP

Nota: Todo el material de desperdicio es IRRECUPERABLE y NO PRECISA TRATAMIENTO de ningún tipo ya que es madera en diferentes formas, ya sea recortes, viruta, polvo.

| Año1 | Año2 | Año3 | Año4 | Año5 | ||

| UMP. | Alimentacion | 4750 | 5000 | 5000 | 5000 | 5000 |

| Desperdicio | 712.5 | 750 | 750 | 750 | 750 | |

| Consumo | 4037.5 | 4250 | 4250 | 4250 | 4250 | |

| $ | Alimentacion | $

1,425,000 |

$

1,500,000 |

$

1,500,000 |

$

1,500,000 |

$

1,500,000 |

| Desperdicio | $

213,750 |

$

225,000 |

$

225,000 |

$

225,000 |

$

225,000 | |

| Consumo | $

1,211,250 |

$

1,275,000 |

$

1,275,000 |

$

1,275,000 |

$

1,275,000 |

Stock promedio de materia prima y el programa de compras

- Las compras se realizan de la siguiente manera:

Compra inicial en el año 0 que abastece para los primeros 3 meses de produccion (ventas mas stock de PT) = 950 UMP

Compra semanal para el resto de la vida del proyecto

- Compra inicial:

- 750 guitarras = 750 UMP x 1,2= 900UMP + MC y SE (50)+ PT (50) = 1000 UMP

- Compra semanal

- 100 guitarras = 100 UMP

- Año1 = 3750UMP

- Año2/5=5000UMP

b) Cuadro resumen del programa general de evolución.

| U de medida | Año 0 | Año 1 | Año 2-5 | |

|---|---|---|---|---|

| Ventas | Guitarras | - | 4500 | 5000 |

| Stock promedio de PT | Guitarras | - | 50 | 50 |

| Produccion | Guitarras | - | 4550 | 5000 |

| Desperdicio no recuperable | Listones | 91 | 100 | |

| Placas | 227.5 | 250 | ||

| En curso y semielaborado | Guitarras | - | 100 | 100 |

| Consumo de MP | Listones | - | 910 | 1000 |

| Placas | 1137.5 | 1250 | ||

| Compra de MP | Listones | 170 | 750 | 1000 |

| Placas | 213 | 937.5 | 1250 |

Tamaños y Frecuencias de Compras

- Política de abastecimiento:

Compra inicial en el año 0 que abastece para los primeros 3 meses de produccion (ventas mas stock de PT)

Compra semanal para el resto de la vida del proyecto.

Determinación del Personal.

Organigrama con la dotación por sector dividido en MOD (operarios de Planta) y MOI.

Descripción de Puestos de Trabajo

| Numero de puesto | Nombre del puesto | Operario a cargo | Maquinaria/

herramental del puesto |

|---|---|---|---|

| 1 | Generador de stocks | Op1 | Sierra circular/Pegamento / dispositivos de secado / calibre / metro / lapiz |

| 2 | Operario Laser | Op2 | Laser de corte y grabado |

| 3 | Operario CNC | Op2 | Fresa CNC y sus dispositivos de sosten a medida |

| 4 | Ensamble | Op3 | Mesa de ensamble /

dispositivos de secado/ Pegamento / Martillo / trincheta / lima |

| 5 | Terminaciones | Op4 | Mesa de

terminaciones/ agujereadora / Pegamento / Martillo / trincheta / lima / plancha estampadora de vinilico tela |

| 6 | Pintura | Op5 | Soplete de

pintura/laca ubicado en cabina con extractor/ mesa de encintado / cinta de enmascarar |

| 7 | Control de Calidad | Op1 | Calibre y metro |

El encargado de planta y el operario 6 (capacitador) cuenta con los conocimientos para el reemplazo (en caso de ausencia) y capacitación de cualquiera de los puestos.

Equipos Auxiliares, Muebles y Útiles.

Para el área de producción y depósito:

- Mesas (2,5 x 1,5).

- Estanterías o paneles para ubicar elementos, las herramientas y EPP

- Sargento, prensa Tipo F De 50 X 200mm:

Medida de mordaza 50mm

Medida longitudinal del cuerpo200mm

Capacidad maxima de apriete 200mm

- Metro de madera:

5 segmentos de 20mm

- Calibre:

Mide interiores ,exteriores y profundidad, long max 150 mm

- Mesa de carpintero: (x3)

Para ensamble y acabado de piezas

Para las áreas de administración y comercialización:

- Computadoras: (x10)

- Lapiz carpintero:

- Aire acondicionado: (x4)

- Armarios: (x2)

- Ropa de trabajo: mamelucos (1 por cada operario)

- Calzado de seguridad: (un par por operario y empleado que frecuente el área productiva)

- Gafas protectoras: (uno por cada operario y empleado que frecuente el área productiva)

- Gafas aptas aptas para láser: (no por cada operario y empleado que frecuente el área productiva)

- Artículos de oficina :

- Hojas:

- Biromes/Lapiceras:

- Abrochadoras:

- Clips:

- Carpetas:

- Multifunción: (x3)

- Cestos de basura:

- Estanterías metálicas: (x2)

Anteproyecto de Planta.

Plano de Planta:

Cronograma de ejecución:

- ↑ http://www.cedom.gov.ar/

- ↑ http://www.ssplan.buenosaires.gov.ar/webfiles/mapa_cpu.php

- ↑ http://www.edenor.com.ar/cms/SP/CLI/COM/TAR.html

- ↑ http://www.edenor.com.ar/cms/SP/CLI/COM/SIM.html

- ↑ http://www.aysa.com.ar/Media/archivos/748/Dossier_Prensa.pdf

- ↑ http://www.metrogas.com.ar/cambios_tarifarios_cuadros.php