Diferencia entre revisiones de «2016/Grupo2/DimensionamientoTecnico»

Sin resumen de edición |

|||

| (No se muestran 54 ediciones intermedias de 5 usuarios) | |||

| Línea 3: | Línea 3: | ||

==== Matriz de Localización ==== | ==== Matriz de Localización ==== | ||

=== Definición técnica del producto === | Para confeccionar la matriz, evaluaremos 3 puntos geográficos que son: | ||

1) General San Martín, Pcia de Bs As. (GSM) | |||

2) Caballito, Capital Federal, | |||

3) La Plata, Pcia de Buenos Aires. | |||

Estos casos están propuestos por: | |||

En el caso 1, por la cercanía a los principales puntos de venta, la cercanía de los posibles empleados, los bajos costos de terrenos y el agua potable que se requiere para el proceso: | |||

En el caso 2, por la cercanía inmediata a los principales puntos de venta masivos en el corazón de CABA, y acceso a agua potable. | |||

En el caso 3, por la cercanía a nuestro principal proveedor de harina de arroz y fécula de mandioca, llamado Santa María, su dirección es Av. 44 Esq.22 La Plata Buenos Aires Argentina. | |||

{| class="MsoNormalTable" | |||

| rowspan="2" | | |||

'''Requerimientos''' | |||

| rowspan="2" | | |||

'''Puntos''' | |||

| colspan="6" | | |||

'''Localidades''' | |||

|- | |||

|Caballito | |||

| | |||

'''Puntos''' | |||

|General San Martín | |||

| | |||

'''Puntos''' | |||

|La plata | |||

| | |||

'''Puntos''' | |||

|- | |||

| | |||

Cercanía Proveedores | |||

| | |||

10 | |||

|8 | |||

|80 | |||

|6 | |||

|60 | |||

| | |||

10 | |||

| | |||

100 | |||

|- | |||

| | |||

Costo terrenos | |||

| | |||

7 | |||

|10 | |||

|70 | |||

|6 | |||

|42 | |||

|8 | |||

|56 | |||

|- | |||

| | |||

Cercanía cliente | |||

| | |||

10 | |||

| | |||

10 | |||

| | |||

100 | |||

|8 | |||

|80 | |||

|6 | |||

|60 | |||

|- | |||

| | |||

MO Especializada | |||

| | |||

8 | |||

| | |||

8 | |||

| | |||

64 | |||

|10 | |||

|80 | |||

|4 | |||

|32 | |||

|- | |||

| | |||

Transporte Público | |||

| | |||

5 | |||

|10 | |||

|50 | |||

|7 | |||

|35 | |||

| | |||

5 | |||

|50 | |||

|- | |||

| | |||

Impuestos | |||

| | |||

8 | |||

|4 | |||

| | |||

32 | |||

|9 | |||

|72 | |||

|6 | |||

|64 | |||

|- | |||

| | |||

Disponibilidad Terrenos | |||

| | |||

8 | |||

|2 | |||

|16 | |||

|9 | |||

|72 | |||

|10 | |||

|80 | |||

|- | |||

| | |||

Legilasción | |||

| | |||

9 | |||

| | |||

0 | |||

| | |||

0 | |||

|2 | |||

|18 | |||

| | |||

0 | |||

| | |||

0 | |||

|- | |||

| | |||

Total | |||

| | |||

| | |||

|412 | |||

| | |||

|459 | |||

| | |||

|442 | |||

|} | |||

Basándonos en lo analizado en la Matriz de Localización optamos por instalarnos en General San Martín. | |||

=== Definición técnica del producto. === | |||

==== Planos ==== | ==== Planos ==== | ||

No Aplica. | |||

==== Dibujos ==== | ==== Dibujos ==== | ||

[[Archivo:Grupo2-2.2.jpg|none|thumb]] | |||

==== Listado de Materiales ==== | ==== Listado de Materiales ==== | ||

1) Harina de Arroz | |||

2) Almidón de Maiz | |||

3) Agua corriente | |||

4)Conservante (Sorbato de potasio) | |||

5) Cajas de 7x7x20 | |||

6)Cajas de embalaje de 40x40x60 | |||

7)Bolsas de nylon 7x7x20 | |||

8)Tinta Serigrafiado | |||

==== Especificaciones Técnicas ==== | ==== Especificaciones Técnicas ==== | ||

'''Composición Química:''' | |||

{| | |||

|'''Ingrediente''' | |||

|'''Cantidad por porción (50g)''' | |||

|- | |||

| | |||

| | |||

|- | |||

|Carbohidratos | |||

|40g | |||

|- | |||

|Proteínas | |||

|3,1g | |||

|- | |||

|Grasas Totales | |||

|0,6g | |||

|- | |||

|Grasas Saturadas | |||

|0,4g | |||

|- | |||

|Grasas Trans | |||

|0g | |||

|- | |||

|Fibra Alimentaria | |||

|0,9g | |||

|- | |||

|Sodio | |||

|15mg | |||

|} | |||

==== Normas Aplicables ==== | ==== Normas Aplicables ==== | ||

Para que un producto sea publicado en la Guía de Alimentos y | |||

Medicamentos para Celíacos elaborada por la Asociación Celíaca | |||

Argentina, la Empresa debe: | |||

* Contar con Habilitación Municipal del establecimiento o el correspondiente número de Registro Nacional de Establecimiento (RNE). | |||

* Inscribir los productos como Alimentos aptos para el Consumo Humano y Alimentos Libres de Gluten, según establece el Código Alimentario Argentino (CAA).<br>Aprobada la inscripción por el Organismo Sanitario jurisdiccional que corresponda, el alimento tendrá asociado un número, el correspondiente Registro Nacional (Provincial o Municipal) de Producto Alimenticio (RNPA). | |||

* Realizar el análisis de detección de TACC (trigo, avena, cebada y centeno) sobre el producto a los 3 (tres) años de la fecha del certificado de inscripción como Libre de Gluten – Sin TACC según el CAA, en los Laboratorios Oficiales reconocidos. | |||

Los resultados de los protocolos de los análisis deben remitirse a la Sede Nacional de la Asociación Celíaca Argentina. El producto se | |||

considera APTO si el resultado del análisis diera gluten no detectable | |||

(nd). Se deberá enviar toda la documentación por correo o por FAX, para | |||

que los productos sean incluidos en la Guía o en la correspondiente | |||

actualización mensual. | |||

Los productos se inscriben en el Municipio al que pertenece el establecimiento elaborador. | |||

La inscripción de productos como Alimentos Libres de Gluten o | |||

Alimentos aptos para el Consumo Humano, según establece el CAA es controlada por el Instituto Nacional de Alimentos (INAL), quien delega la inscripción de los mismos a cada provincia, y éstas a los municipios, dependiendo donde se encuentre radicado el establecimiento elaborador. Así es que las empresas deben dirigirse al organismo provincial / municipal correspondiente para realizar el registro. | |||

Para consultar donde dirigirse según su jurisdicción hacer click aquí. | |||

El Código Alimentario Argentino es de libre acceso y puede consultarse en el portal web de la ANMAT: www.anmat.gov.ar | |||

Las empresas cuyo establecimiento elaborador se localice en la provincia de Buenos Aires, encontrarán la información de cómo inscribir en el siguiente link: | |||

<nowiki> </nowiki><nowiki>http://www.ms.gba.gov.ar/Laboratorio/inscripcionpasos.htm</nowiki> | |||

==== Características Condición del Producto ==== | ==== Características Condición del Producto ==== | ||

'''Pautas de tratamiento de alimento''' | |||

1. Materias primas: | |||

1.1 Seleccionar proveedores que tengan implementado un sistema para prevenir y controlar la contaminación con gluten. | |||

1.2 Solicitar al proveedor certificados de análisis que avale la condición de libre de gluten de las materias primas o controlar la rotulación de los productos. | |||

1.3 Solicitar al proveedor la notificación previa de cualquier cambio en las formulaciones de los elaboradores o controlar los listados mensualmente. | |||

1.4 Transportar las partidas de productos sin gluten exclusivamente. Si en el mismo transporte hubiera otras partidas, los alimentos aptos deben estar perfectamente cerrados, envasados, | |||

embalados y etiquetados. | |||

1.5 Almacenar los productos sin TACC separados y claramente identificados de los que | |||

sí contienen gluten. | |||

2. Proceso de Producción | |||

2.1 Expresar en el Manual de Procedimientos los procesos de elaboración de platos, con entradas y salidas de productos, así como los cruces entre las áreas sin y con gluten. | |||

2.2 Identificar utensilios y equipos para el uso exclusivo en la elaboración de platos aptos (colores diferentes, sectorización efectiva, etc.) | |||

2.3 Elaborar al comienzo de cada jornada primero las comidas aptas para celíacos y después el resto, de esta manera se minimizaran los riesgos de contaminación por polvo suspendido, instalaciones, indumentaria y equipos. | |||

2.4 Controlar, antes de llevar el plato al comensal, todas las líneas del proceso ejecutadas hasta ese momento a fin de evitar una posible contaminación cruzada durante las operaciones y al finalizar las mismas. | |||

2.5 Controlar que los productos farináceos sin gluten, luego de ser horneados, sean enfriados en un área separada, donde no exista manipulación de productos con gluten. De no contar con espacio suficiente, deben ser cubiertos, identificados y separados de los demás alimentos. | |||

3. Infraestructura Edilicia | |||

3.1 Dedicar espacios exclusivos para la elaboración de alimentos sin TACC, de no ser posible | |||

se debe poner énfasis en la separación como medio para minimizar la contaminación cruzada. Esto se puede lograr a través de barreras físicas (separadores de ambientes). | |||

3.2 Prever que las paredes estén diseñadas, construidas, acabadas y mantenidas para evitar la acumulación de suciedad, reducir la condensación, la aparición de moho y para facilitar la limpieza. | |||

3.3 Prever que los pisos sean impermeables y resistentes a los métodos de limpieza, manteniendo un buen estado de conservación. | |||

3.4 Separar e identificar los equipos y utensilios de las superficies que estén en contacto directo con los productos no aptos para celíacos, tanto en la elaboración, cocción, como en el emplatado. | |||

3.5 Monitorear el mantenimiento de los equipos, del sistema de ventilación y control del ambiente | |||

4. Envasado y Rotulado | |||

4.1 Realizar un estricto control del material y del equipo de envasado ya que son una fuente potencial de contaminación cruzada para productos libres de gluten. | |||

4.2 Asegurar que los envases que contengan alimentos libres de gluten y estén en contacto directo con el producto, sean testeados para asegurar que no contengan alguna sustancia tóxica para celíacos. Ejemplo: envases biodegradables. | |||

4.3 Los productos que se expendan en mostrador (no envasados) se consideran de elaboración | |||

artesanal, por lo tanto es competencia del municipio la aprobación del establecimiento y de los | |||

productos en cuestión. | |||

5. Buenas Prácticas de Higiene | |||

5.1 Contar con un Programa de limpieza, desinfección y control de plagas. | |||

5.2 Sensibilizar y entrenar a todo el personal, incluidos los de contratación temporaria, en Buenas Prácticas de Higiene. | |||

5.3 Validar los procedimientos y efectividad de higiene de aquellos establecimientos que no cuenten con instalaciones exclusivas para la elaboración de alimentos libres de gluten. | |||

5.4 Seleccionar los agentes químicos, mecánicos y métodos de limpieza adecuados a las condiciones particulares del establecimiento. | |||

5.5 Minimizar el uso de aire a presión como método de limpieza en aquellas áreas donde se trabaja con gluten y verificar la higiene de los equipos e instalaciones. | |||

6. Capacitación del Personal | |||

6.1 Sensibilizar y concientizar a todo el personal, fijo y transitorio, en Celiaquía y su relación con la presencia de gluten en los alimentos. Esto debe estar documentado. | |||

6.2 Capacitar a todo el personal, fijo y transitorio, en los procedimientos para el control y la | |||

prevención de la contaminación con gluten, lavado de manos y Buenas Prácticas de Higiene. La capacitación deberá realizarse en el lugar de trabajo. Esto debe estar documentado. | |||

6.3 Capacitar a todo el personal, fijo y transitorio, en atención al cliente de establecimientos gastronómicos. | |||

==== Plan de Ensayos ==== | ==== Plan de Ensayos ==== | ||

<u>Ensayo con dos ciclos de compresión</u> | |||

Este ensayo consistió en estudiar la respuesta de un alimento a un doble ciclo de compresión que imita la acción de la quijada de una persona; es similar a un ensayo de perfil de textura, excepto por el hecho de que la superficie de las muestras era mayor que la sonda cilíndrica empleada (25 mm de diámetro, P/25, Stable Micro Systems), ya que las muestras debían sujetarse a la base por medio de un marco para asegurar un buen contacto. | |||

La preparación de las muestras y condiciones del ensayo fueron similares a lo descripto para el ensayo de corte, con la única diferencia que se realizaron dos ciclos. Las mediciones se llevaron a cabo a temperatura ambiente y los resultados que se presentan son el promedio de diez muestras | |||

Si bien en cada ciclo se produce un fenómeno de compresión, también actúan fuerzas de cizalla contra el borde de la sonda, sin embargo, considerando que estas son mucho menores que las fuerzas de compresión, de las curvas fuerza-tiempo, se estimaron siete parámetros texturales, por similitud con un análisis de perfil de textura: | |||

Dureza: fuerza máxima durante el primer ciclo de compresión (N). También denominada “Firmeza” | |||

Cohesividad: representa la resistencia de un material a una segunda deformación con relación a cómo éste se comportó en un primer ciclo de deformación. Es una medida del trabajo realizado en la segunda compresión dividido por el trabajo durante la primer compresión (Bourne, 1968) (relación entre las áreas (A1+A2) y (A4+A5)), adimensional, excluyendo la porción de áreas durante la descompresión de la muestra (Bourne, 1968; Szczesniak, 1963). También definida como “fuerza” de los enlaces internos que mantiene la estructura de una muestra (Szczesniak , 1963) | |||

Adhesividad: trabajo necesario para vencer la fuerza de atracción entre la muestra y una superficie. Área negativa (A3) bajo la curva de fuerza de cualquier pico negativo después del primer ciclo de compresión. | |||

Elasticidad (springiness): Capacidad que tiene una muestra deformada para recuperar su forma o longitud inicial después que la fuerza aplicada es retirada. La altura que se recupera durante el tiempo que transcurre entre el final del primer ciclo y el inicio del segundo ciclo (Distancia2/Distancia1) | |||

Masticabilidad: (Sólidos) se define como el producto de tres parámetros obtenidos directamente durante el ensayo: Dureza x Cohesividad x Elasticidad. | |||

Resiliencia: es la medida de la recuperación elástica de la muestra después de una deformación y se determina como la razón entre el área bajo la segunda mitad del primer pico y el área bajo la primera mitad del mismo pico; esta propiedad permite evaluar la capacidad de la muestra de recuperar su forma original después de la primera compresión (Área 2/Área 1) (Pettit y col., 2010). | |||

==== Acondicionamiento del Producto ==== | ==== Acondicionamiento del Producto ==== | ||

| Línea 24: | Línea 421: | ||

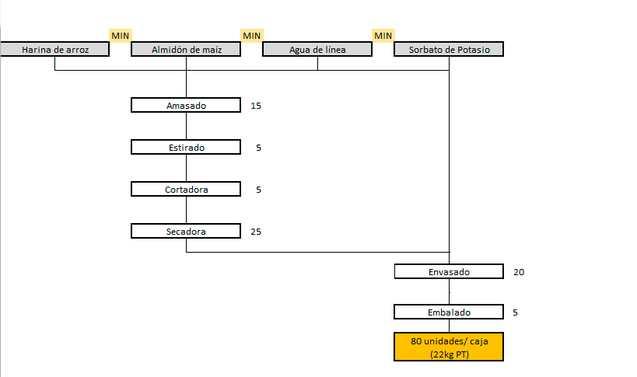

==== Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso ==== | ==== Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso ==== | ||

[[Archivo:Grupo2-correcion2.png|thumb|637x637px|centre]] | |||

[[Archivo:Grupo2-Gráfico Línea crítica.jpg|thumb|Liena Productiva Crítica|443x443px|centre]] | |||

==== Listados de Medios de Fabricación y Control ==== | ==== Listados de Medios de Fabricación y Control ==== | ||

Descripción del proceso de Fabricación y Control para una fabricación diaria de lotes 375u/h (94 kg/h): | |||

1) Pesado(La mezcla consiste en Harina de Arroz = 57%,Almidón de Maíz =16%, H20 = 25%, Sorbato de potasio 2% ) | |||

Para semielaborado de 50Kg | |||

El operario 1 coloca en la balanza acumulativa : 28,5 kg de Harina de arroz, 8 kg de Almidón y 1kg de Sorbato de potasio. | |||

2) El operario 1 coloca los ingredientes ya pesados en la amasadora | |||

3) Se añade 12,5 kg de H20 y se enciende. | |||

4) El operario 1 procede a realizar la operación 1 (pesado). | |||

5) El operario1 deja transcurrir de 10 a 15 minutos y procede a controlar al tanteo la masa sin que ésta se pase (por condiciones ambientales) | |||

6) El operario 1 lleva la masa a la sobadora y la trabaja 10 veces, la corta según estándar (38 cm) para luego llevarla a la sección de corte y seguir con su ciclo. | |||

7) El operario 2 procede a realizar el corte de la misma en la doble carriladora cortadora. | |||

8) El operario 2 reúne los 50 kg totales en bandejas de aluminio con solapas fraccionadoras según volúmen para transportarlas luego al horno. | |||

9) El operario 2 deja secar el lote en el horno secador durante 30 min. | |||

10) El operario 2 realiza el corte del otro lote de 50 kg. | |||

11) El operario 2 retira el lote seco del horno y lo lleva al área de control. | |||

12) El operario 3 controla el % de humedad, y % de Sorbato de Potasio que tienen los fideos tomando 2 muestras por lote. | |||

13) El operario 4 y 5 procede a envasar los lotes manualmente a razón de 4 unidades/min cada uno. Retira los fideos ya secos y previamente fraccionados en las bandejas y coloca cada fracción en una bolsa plástica. La sella herméticamente mediante la selladora. La coloca en la caja. Luego cierra la caja ubicando de manera alternada las 4 solapas. | |||

14) El operario 6 realiza el empaque con cinta scotch ancha y posterior ubicación final en depósito de PT con carro manual. | |||

==== Calificación y Formación de Operadores ==== | ==== Calificación y Formación de Operadores ==== | ||

Área Operativa | |||

* Estudios: Nivel secundario completo | |||

* Edad: 18 en adelante | |||

* Sexo: indistinto | |||

* Capacitaciones una vez contratado | |||

* Curso de las distintas máquinas utilizadas en el proceso para que tengan conocimiento de las mismas | |||

* Explicación de los materiales a utilizar | |||

Área Control de Calidad | |||

* Estudios: Ingeniería en Alimentos | |||

* Edad: 26 en adelante | |||

* Sexo: indistinto | |||

* Con experiencia comprobable en el sector de las pastas. | |||

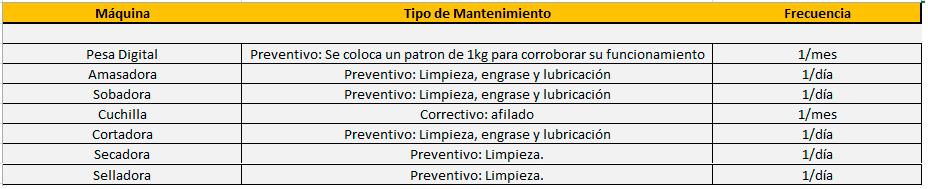

==== Sistemas de Mantenimiento ==== | ==== Sistemas de Mantenimiento ==== | ||

Cada operario que utiliza el herramental, al final de la jornada realiza la limpieza del mismo. En lo que refiere a la lubricación y engrase, se corresponde a 1 mes de frecuencia. | |||

[[Archivo:Grupo2-correcion1.png|thumb|928x928px|centre]] | |||

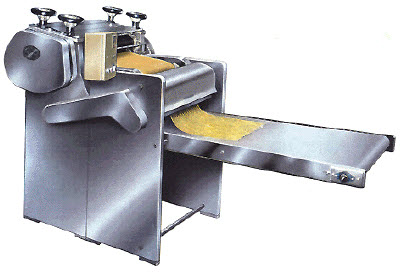

=== Determinación de las máquinas e instalaciones. Cálculos. === | === Determinación de las máquinas e instalaciones. Cálculos. === | ||

==== Especificaciones técnicas de las maquinas ==== | ==== Especificaciones técnicas de las maquinas ==== | ||

SOBADORA | |||

[[Archivo:2.sobadora-pesada-.jpg|left|thumb|303x303px]] | |||

ROLLOS DE 600X180X8MM | |||

PARADA DE EMERGENCIA | |||

TRANSMISION DE 3/4 TEMPLADOS | |||

REALIZADA INTEGRAMENTE EN ACERO 1045 | |||

RODAMIENTOS NTN 6208 (JAPON) | |||

PINTURA AL HORNO | |||

MESADAS COMPLETA EN ACERO INOPXIDABLE | |||

ROLO SUPERIOR DE GRILLON | |||

RASQUETAS DE DERRIN | |||

MOTOR 4 HP TRIFASICA | |||

AMASADORA | |||

[[Archivo:2.amasadora-.jpg|none|thumb]] | |||

(descripción en foto) | |||

DOBLE CALIBRADORA CORTADORA DE TALLARINES | |||

[[Archivo:2.cortadora.jpeg|left|thumb|400x400px]] | |||

Equipada con doble juego de cilindros para refinar y calibrar las pastas al espesor deseado. | |||

Con 3 juegos de rollos cortadores para tallarines de 2 / 4 y 6 mm dispuestos en forma de estrella, cambiables en segundos sin necesidad de retirarlos. | |||

Cuchilla con variador electrónico de velocidad para diferentes largos. | |||

Movimiento principal a engranajes helicoidales de acero con baño continuo de aceite en caja cerrada. | |||

Dispositivo de seguridad contra accidentes de trabajo | |||

PRODUCCIÓN HORARIA 400KG | |||

DIMENSIONES: Largo, 1150 MM, Ancho 1300MM, Alto 1300MM. | |||

MOTOR: TRIFASICO 3HP -220/380 V - 50HZ | |||

COMANDOS DE OPERACIÓN: 24 V | |||

PESO: 500 KG | |||

HORNO SECADOR | |||

[[Archivo:2.SECADORA.jpg|left|thumb]] | |||

Voltaje: | |||

110v/220v/380v o como su voltaje local | |||

Lugar del origen: | |||

China (Continental) | |||

Marca: Azida | |||

Condición: Nuevo | |||

Número de Modelo: Azs-rxh-14-c | |||

Peso: 1500kg | |||

Energía (W): 0.45-1.8kw | |||

Tipo: Secador | |||

Garantía: meses 12 | |||

Certificación: ce | |||

Dimensión (L*W*H): 2300x1200x2000mm | |||

Servicio After-sales proporcionado: Dirige disponible para mantener la maquinaria en ultramar el nombre de: convección forzada del horno de secado | |||

capacidad de manejo: 50-400kg | |||

fuente de calefacción: De vapor, eléctrica, infrarrojo lejano o de vapor y eléctricos que se elija | |||

material: de acero inoxidable o acero al carbono | |||

de la aplicación: | |||

Frutas, vegetales, de alimentos del mar, de la carne | |||

carrito para hornear: 0-8 conjunto | |||

precio: razonable | |||

moq de convección forzada del horno de secado: 1 conjunto | |||

de color: plata | |||

dimensiones de la placa: 460x640x45mm | |||

POTABILIZADORA DE AGUA | |||

[[Archivo:2.potabilizadores de agua por osmosis inversa.jpg|none|thumb]] | |||

PURIFICADORA | |||

[[Archivo:2.purificador12.jpg|none|thumb]] | |||

BALANZA DIGITAL | |||

[[Archivo:Grupo2-4.1 Balanza Digital 100kg.jpg|none|thumb|239x239px]] | |||

==== Consumos de energía, agua y otros servicios ==== | ==== Consumos de energía, agua y otros servicios ==== | ||

==== Ejercicios 1 a 5 de la Guía de Trabajos | Energía eléctrica: 12 hp = 13,6 kW de potencia nominal. | ||

Consumo de Agua: 200 Litros/ jornada de 8 horas. (25 L/h) | |||

==== Ejercicios 1 a 5 de la Guía de Trabajos Práctico ==== | |||

[[Archivo:Grupo2-ejercicios1-5.xlsx|centre|thumb]] | |||

=== Determinación de la evolución de las mercaderías<br> === | === Determinación de la evolución de las mercaderías<br> === | ||

==== <br>Tiempos de entrega y envío de mercaderías ==== | ==== <br>Tiempos de entrega y envío de mercaderías ==== | ||

En el Año 1. | |||

Nos menejaremos con un stock de seguridad de 10.000 unidades teniendo en cuenta la fecha de caducidad de la misma, es decir, rotando la misma como máximo 1 vez cada mes. Ello nos da un margen para afrontar 2 tipos de pedidos: Minoristas y Mayoristas o Distribuidores. | |||

Para minoristas nos manejaremos con un mínimo de 500 unidades con un plazo de entrega de 7 días una vez realizada la orden de compra, y mayoristas pedidos mínimos de 1000 unidades con un plazo de entrega de 15 días una vez realizado el pedido. | |||

Minoristas, solamente nos abocaremos con transporte propio a los ubicados en Capital Federal y Gran Buenos Aires. Para entregas en el interior del país, solamente a Distribuidores respetando la misma política y terciarizando el envío con empresas de transporte privadas. | |||

==== Tamaño y frecuencias de compras ==== | |||

Materias Primas: | |||

Harina de Arroz: 2500 kg/ sem. | |||

Almidón de Maíz: 2.700 kg/mes. | |||

Sorbato de potasio: 1000 kg / 3 meses. | |||

Empaque: | |||

Caja 7x7x20 : 17.500 u/sem | |||

Caja 40x40x60 : 800 u/mes | |||

Bolsas de nylon: 17500 u/sem | |||

<br> | |||

==== Ejercicios 6 a 11 de la Guía ==== | ==== Ejercicios 6 a 11 de la Guía ==== | ||

[[Archivo:Grupo2-ejericicios6-11.xlsx|centre|thumb]] | |||

=== Determinación de personal === | === Determinación de personal === | ||

| Línea 126: | Línea 732: | ||

'''''Jefe de Mantenimiento''''' | '''''Jefe de Mantenimiento''''' | ||

Responsable del mantenimiento de máquinas de confección e instalaciones físicas de la empresa, realizar y controlar las reparaciones que se presenten. Realizar pedidos de repuestos, herramientas y suministros a través de compra | |||

<u>Requisitos:</u> | |||

Técnico Electrónico/ Mecánico/ Electricista. | |||

Experiencia previa en mantenimiento y reparación de maquinarias | |||

'''''Logística''''' | '''''Logística''''' | ||

Debe gestionar las actividades de logística y utilizar con efectividad la política de control de producción y logística de la empresa. Gestionar de forma óptima el aprovisionamiento y la planificación. Controlar y coordinar las funciones en la cadena de suministro. Gestionar y planificar las actividades de compras, producción, transporte, almacenaje y distribución. | |||

<u>Requisitos:</u> | |||

Ingeniero industrial, se valoran capacitaciones en logística, cadena de suministros y afines. | |||

Experiencia previa en sector de logística, distribución, control de mercaderías y stock. | |||

'''''Choferes''''' | '''''Choferes''''' | ||

A cargo de ellos se encuentra la distribución directa desde el almacén de la planta hasta el comprador, punto de venta o almacén correspondiente al mismo. Deberán coordinar las entregas de acuerdo a lo establecido por el departamento de logística. El cumplimiento con los tiempos de entrega y preservar la imagen de la empresa son de vital importancia en este puesto de trabajo. | |||

<u>Requisitos:</u> | |||

Secundario completo | |||

Licencia de conducir vigente que permita conducir camiones para el transporte de la mercadería. | |||

Experiencia de al menos 1 año en puestos similares de distribución. | |||

'''''Supervisor de Producción''''' | '''''Supervisor de Producción''''' | ||

'''''Operarios''''' | Comprende la delegación de autoridad y la toma de decisiones, lo que implica que el supervisor debe establecer buena relación con el personal, procurando que sus instrucciones sean claras, específicas, concisas y completas, sin olvidar el nivel general de habilidades de sus colaboradores. Responsabilidad de mejorar constantemente a su personal, desarrollando sus aptitudes en el trabajo, estudiando y analizando métodos de trabajo y elaborando planes de adiestramiento para el personal nuevo y antiguo. Deberá realizar un control permanente para poder detectar el grado en el que se esta cumpliendo los planes especificados. | ||

<u>Requisitos:</u> | |||

Técnico Electrónico/ Mecánico/ Electricista/ etc. | |||

Amplia experiencia en manejo de operarios, y área productiva y proyección de actividades | |||

'''''Operarios''''' | |||

=== Equipos Auxiliares, Muebles y Útiles. === | |||

'''Sector: Oficina de Marketing:''' | |||

* Computadoras: 1 | |||

* Sillas ergonómicas:1 | |||

* Escritorios: 1 | |||

* Dispenser de agua | |||

'''Sector: Oficina de administración Gral''' | |||

* Computadoras: 1 | |||

* Sillas ergonómicas:1 | |||

* Escritorios: 1 | |||

* Mesa reunion: 1 | |||

* Sillas :4 | |||

* Dispenser de agua | |||

'''Sector: Oficina de Pedidos''' | |||

* Computadoras: 1 | |||

* Sillas ergonómicas:1 | |||

* Escritorios: 1 | |||

* Dispenser de agua | |||

'''Sector: Compras''' | |||

* Computadoras: 1 | |||

* Sillas ergonómicas:1 | |||

* Escritorios: 1 | |||

* Dispenser de agua | |||

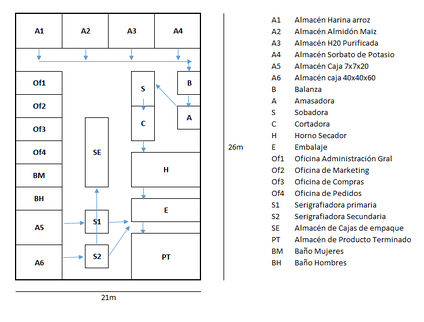

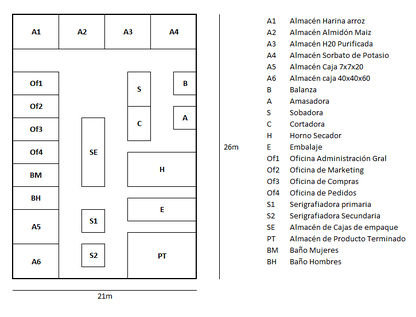

=== Anteproyecto de Planta === | === Anteproyecto de Planta === | ||

==== Plano de la Planta ==== | ==== Plano de la Planta ==== | ||

[[Archivo:Grupo2layout.jpeg|none|thumb|416x416px]] | |||

==== Plano mostrando el recorrido de los materiales ==== | ==== Plano mostrando el recorrido de los materiales ==== | ||

[[Archivo:Grupo2-8.2.jpg|none|thumb|424x424px]] | |||

=== Cronograma de ejecución === | === Cronograma de ejecución === | ||

<gallery> | |||

Cronogramaejec.png | |||

</gallery> | |||

Revisión actual - 01:40 30 sep 2016

Determinación de la localización

Matriz de Localización

Para confeccionar la matriz, evaluaremos 3 puntos geográficos que son:

1) General San Martín, Pcia de Bs As. (GSM)

2) Caballito, Capital Federal,

3) La Plata, Pcia de Buenos Aires.

Estos casos están propuestos por:

En el caso 1, por la cercanía a los principales puntos de venta, la cercanía de los posibles empleados, los bajos costos de terrenos y el agua potable que se requiere para el proceso:

En el caso 2, por la cercanía inmediata a los principales puntos de venta masivos en el corazón de CABA, y acceso a agua potable.

En el caso 3, por la cercanía a nuestro principal proveedor de harina de arroz y fécula de mandioca, llamado Santa María, su dirección es Av. 44 Esq.22 La Plata Buenos Aires Argentina.

|

Requerimientos |

Puntos |

Localidades | |||||

| Caballito |

Puntos |

General San Martín |

Puntos |

La plata |

Puntos | ||

|

Cercanía Proveedores |

10 |

8 | 80 | 6 | 60 |

10 |

100 |

|

Costo terrenos |

7 |

10 | 70 | 6 | 42 | 8 | 56 |

|

Cercanía cliente |

10 |

10 |

100 |

8 | 80 | 6 | 60 |

|

MO Especializada |

8 |

8 |

64 |

10 | 80 | 4 | 32 |

|

Transporte Público |

5 |

10 | 50 | 7 | 35 |

5 |

50 |

|

Impuestos |

8 |

4 |

32 |

9 | 72 | 6 | 64 |

|

Disponibilidad Terrenos |

8 |

2 | 16 | 9 | 72 | 10 | 80 |

|

Legilasción |

9 |

0 |

0 |

2 | 18 |

0 |

0 |

|

Total |

412 | 459 | 442 | ||||

Basándonos en lo analizado en la Matriz de Localización optamos por instalarnos en General San Martín.

Definición técnica del producto.

Planos

No Aplica.

Dibujos

Listado de Materiales

1) Harina de Arroz

2) Almidón de Maiz

3) Agua corriente

4)Conservante (Sorbato de potasio)

5) Cajas de 7x7x20

6)Cajas de embalaje de 40x40x60

7)Bolsas de nylon 7x7x20

8)Tinta Serigrafiado

Especificaciones Técnicas

Composición Química:

| Ingrediente | Cantidad por porción (50g) |

| Carbohidratos | 40g |

| Proteínas | 3,1g |

| Grasas Totales | 0,6g |

| Grasas Saturadas | 0,4g |

| Grasas Trans | 0g |

| Fibra Alimentaria | 0,9g |

| Sodio | 15mg |

Normas Aplicables

Para que un producto sea publicado en la Guía de Alimentos y Medicamentos para Celíacos elaborada por la Asociación Celíaca Argentina, la Empresa debe:

- Contar con Habilitación Municipal del establecimiento o el correspondiente número de Registro Nacional de Establecimiento (RNE).

- Inscribir los productos como Alimentos aptos para el Consumo Humano y Alimentos Libres de Gluten, según establece el Código Alimentario Argentino (CAA).

Aprobada la inscripción por el Organismo Sanitario jurisdiccional que corresponda, el alimento tendrá asociado un número, el correspondiente Registro Nacional (Provincial o Municipal) de Producto Alimenticio (RNPA). - Realizar el análisis de detección de TACC (trigo, avena, cebada y centeno) sobre el producto a los 3 (tres) años de la fecha del certificado de inscripción como Libre de Gluten – Sin TACC según el CAA, en los Laboratorios Oficiales reconocidos.

Los resultados de los protocolos de los análisis deben remitirse a la Sede Nacional de la Asociación Celíaca Argentina. El producto se considera APTO si el resultado del análisis diera gluten no detectable (nd). Se deberá enviar toda la documentación por correo o por FAX, para que los productos sean incluidos en la Guía o en la correspondiente actualización mensual.

Los productos se inscriben en el Municipio al que pertenece el establecimiento elaborador.

La inscripción de productos como Alimentos Libres de Gluten o Alimentos aptos para el Consumo Humano, según establece el CAA es controlada por el Instituto Nacional de Alimentos (INAL), quien delega la inscripción de los mismos a cada provincia, y éstas a los municipios, dependiendo donde se encuentre radicado el establecimiento elaborador. Así es que las empresas deben dirigirse al organismo provincial / municipal correspondiente para realizar el registro.

Para consultar donde dirigirse según su jurisdicción hacer click aquí.

El Código Alimentario Argentino es de libre acceso y puede consultarse en el portal web de la ANMAT: www.anmat.gov.ar

Las empresas cuyo establecimiento elaborador se localice en la provincia de Buenos Aires, encontrarán la información de cómo inscribir en el siguiente link: http://www.ms.gba.gov.ar/Laboratorio/inscripcionpasos.htm

Características Condición del Producto

Pautas de tratamiento de alimento

1. Materias primas:

1.1 Seleccionar proveedores que tengan implementado un sistema para prevenir y controlar la contaminación con gluten.

1.2 Solicitar al proveedor certificados de análisis que avale la condición de libre de gluten de las materias primas o controlar la rotulación de los productos.

1.3 Solicitar al proveedor la notificación previa de cualquier cambio en las formulaciones de los elaboradores o controlar los listados mensualmente.

1.4 Transportar las partidas de productos sin gluten exclusivamente. Si en el mismo transporte hubiera otras partidas, los alimentos aptos deben estar perfectamente cerrados, envasados, embalados y etiquetados.

1.5 Almacenar los productos sin TACC separados y claramente identificados de los que sí contienen gluten.

2. Proceso de Producción

2.1 Expresar en el Manual de Procedimientos los procesos de elaboración de platos, con entradas y salidas de productos, así como los cruces entre las áreas sin y con gluten.

2.2 Identificar utensilios y equipos para el uso exclusivo en la elaboración de platos aptos (colores diferentes, sectorización efectiva, etc.)

2.3 Elaborar al comienzo de cada jornada primero las comidas aptas para celíacos y después el resto, de esta manera se minimizaran los riesgos de contaminación por polvo suspendido, instalaciones, indumentaria y equipos.

2.4 Controlar, antes de llevar el plato al comensal, todas las líneas del proceso ejecutadas hasta ese momento a fin de evitar una posible contaminación cruzada durante las operaciones y al finalizar las mismas.

2.5 Controlar que los productos farináceos sin gluten, luego de ser horneados, sean enfriados en un área separada, donde no exista manipulación de productos con gluten. De no contar con espacio suficiente, deben ser cubiertos, identificados y separados de los demás alimentos.

3. Infraestructura Edilicia

3.1 Dedicar espacios exclusivos para la elaboración de alimentos sin TACC, de no ser posible se debe poner énfasis en la separación como medio para minimizar la contaminación cruzada. Esto se puede lograr a través de barreras físicas (separadores de ambientes).

3.2 Prever que las paredes estén diseñadas, construidas, acabadas y mantenidas para evitar la acumulación de suciedad, reducir la condensación, la aparición de moho y para facilitar la limpieza.

3.3 Prever que los pisos sean impermeables y resistentes a los métodos de limpieza, manteniendo un buen estado de conservación.

3.4 Separar e identificar los equipos y utensilios de las superficies que estén en contacto directo con los productos no aptos para celíacos, tanto en la elaboración, cocción, como en el emplatado.

3.5 Monitorear el mantenimiento de los equipos, del sistema de ventilación y control del ambiente

4. Envasado y Rotulado

4.1 Realizar un estricto control del material y del equipo de envasado ya que son una fuente potencial de contaminación cruzada para productos libres de gluten.

4.2 Asegurar que los envases que contengan alimentos libres de gluten y estén en contacto directo con el producto, sean testeados para asegurar que no contengan alguna sustancia tóxica para celíacos. Ejemplo: envases biodegradables.

4.3 Los productos que se expendan en mostrador (no envasados) se consideran de elaboración artesanal, por lo tanto es competencia del municipio la aprobación del establecimiento y de los productos en cuestión.

5. Buenas Prácticas de Higiene

5.1 Contar con un Programa de limpieza, desinfección y control de plagas.

5.2 Sensibilizar y entrenar a todo el personal, incluidos los de contratación temporaria, en Buenas Prácticas de Higiene.

5.3 Validar los procedimientos y efectividad de higiene de aquellos establecimientos que no cuenten con instalaciones exclusivas para la elaboración de alimentos libres de gluten.

5.4 Seleccionar los agentes químicos, mecánicos y métodos de limpieza adecuados a las condiciones particulares del establecimiento.

5.5 Minimizar el uso de aire a presión como método de limpieza en aquellas áreas donde se trabaja con gluten y verificar la higiene de los equipos e instalaciones.

6. Capacitación del Personal

6.1 Sensibilizar y concientizar a todo el personal, fijo y transitorio, en Celiaquía y su relación con la presencia de gluten en los alimentos. Esto debe estar documentado.

6.2 Capacitar a todo el personal, fijo y transitorio, en los procedimientos para el control y la prevención de la contaminación con gluten, lavado de manos y Buenas Prácticas de Higiene. La capacitación deberá realizarse en el lugar de trabajo. Esto debe estar documentado.

6.3 Capacitar a todo el personal, fijo y transitorio, en atención al cliente de establecimientos gastronómicos.

Plan de Ensayos

Ensayo con dos ciclos de compresión

Este ensayo consistió en estudiar la respuesta de un alimento a un doble ciclo de compresión que imita la acción de la quijada de una persona; es similar a un ensayo de perfil de textura, excepto por el hecho de que la superficie de las muestras era mayor que la sonda cilíndrica empleada (25 mm de diámetro, P/25, Stable Micro Systems), ya que las muestras debían sujetarse a la base por medio de un marco para asegurar un buen contacto.

La preparación de las muestras y condiciones del ensayo fueron similares a lo descripto para el ensayo de corte, con la única diferencia que se realizaron dos ciclos. Las mediciones se llevaron a cabo a temperatura ambiente y los resultados que se presentan son el promedio de diez muestras

Si bien en cada ciclo se produce un fenómeno de compresión, también actúan fuerzas de cizalla contra el borde de la sonda, sin embargo, considerando que estas son mucho menores que las fuerzas de compresión, de las curvas fuerza-tiempo, se estimaron siete parámetros texturales, por similitud con un análisis de perfil de textura:

Dureza: fuerza máxima durante el primer ciclo de compresión (N). También denominada “Firmeza”

Cohesividad: representa la resistencia de un material a una segunda deformación con relación a cómo éste se comportó en un primer ciclo de deformación. Es una medida del trabajo realizado en la segunda compresión dividido por el trabajo durante la primer compresión (Bourne, 1968) (relación entre las áreas (A1+A2) y (A4+A5)), adimensional, excluyendo la porción de áreas durante la descompresión de la muestra (Bourne, 1968; Szczesniak, 1963). También definida como “fuerza” de los enlaces internos que mantiene la estructura de una muestra (Szczesniak , 1963)

Adhesividad: trabajo necesario para vencer la fuerza de atracción entre la muestra y una superficie. Área negativa (A3) bajo la curva de fuerza de cualquier pico negativo después del primer ciclo de compresión.

Elasticidad (springiness): Capacidad que tiene una muestra deformada para recuperar su forma o longitud inicial después que la fuerza aplicada es retirada. La altura que se recupera durante el tiempo que transcurre entre el final del primer ciclo y el inicio del segundo ciclo (Distancia2/Distancia1)

Masticabilidad: (Sólidos) se define como el producto de tres parámetros obtenidos directamente durante el ensayo: Dureza x Cohesividad x Elasticidad.

Resiliencia: es la medida de la recuperación elástica de la muestra después de una deformación y se determina como la razón entre el área bajo la segunda mitad del primer pico y el área bajo la primera mitad del mismo pico; esta propiedad permite evaluar la capacidad de la muestra de recuperar su forma original después de la primera compresión (Área 2/Área 1) (Pettit y col., 2010).

Acondicionamiento del Producto

Definición del proceso de producción

Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso

Listados de Medios de Fabricación y Control

Descripción del proceso de Fabricación y Control para una fabricación diaria de lotes 375u/h (94 kg/h):

1) Pesado(La mezcla consiste en Harina de Arroz = 57%,Almidón de Maíz =16%, H20 = 25%, Sorbato de potasio 2% )

Para semielaborado de 50Kg

El operario 1 coloca en la balanza acumulativa : 28,5 kg de Harina de arroz, 8 kg de Almidón y 1kg de Sorbato de potasio.

2) El operario 1 coloca los ingredientes ya pesados en la amasadora

3) Se añade 12,5 kg de H20 y se enciende.

4) El operario 1 procede a realizar la operación 1 (pesado).

5) El operario1 deja transcurrir de 10 a 15 minutos y procede a controlar al tanteo la masa sin que ésta se pase (por condiciones ambientales)

6) El operario 1 lleva la masa a la sobadora y la trabaja 10 veces, la corta según estándar (38 cm) para luego llevarla a la sección de corte y seguir con su ciclo.

7) El operario 2 procede a realizar el corte de la misma en la doble carriladora cortadora.

8) El operario 2 reúne los 50 kg totales en bandejas de aluminio con solapas fraccionadoras según volúmen para transportarlas luego al horno.

9) El operario 2 deja secar el lote en el horno secador durante 30 min.

10) El operario 2 realiza el corte del otro lote de 50 kg.

11) El operario 2 retira el lote seco del horno y lo lleva al área de control.

12) El operario 3 controla el % de humedad, y % de Sorbato de Potasio que tienen los fideos tomando 2 muestras por lote.

13) El operario 4 y 5 procede a envasar los lotes manualmente a razón de 4 unidades/min cada uno. Retira los fideos ya secos y previamente fraccionados en las bandejas y coloca cada fracción en una bolsa plástica. La sella herméticamente mediante la selladora. La coloca en la caja. Luego cierra la caja ubicando de manera alternada las 4 solapas.

14) El operario 6 realiza el empaque con cinta scotch ancha y posterior ubicación final en depósito de PT con carro manual.

Calificación y Formación de Operadores

Área Operativa

- Estudios: Nivel secundario completo

- Edad: 18 en adelante

- Sexo: indistinto

- Capacitaciones una vez contratado

- Curso de las distintas máquinas utilizadas en el proceso para que tengan conocimiento de las mismas

- Explicación de los materiales a utilizar

Área Control de Calidad

- Estudios: Ingeniería en Alimentos

- Edad: 26 en adelante

- Sexo: indistinto

- Con experiencia comprobable en el sector de las pastas.

Sistemas de Mantenimiento

Cada operario que utiliza el herramental, al final de la jornada realiza la limpieza del mismo. En lo que refiere a la lubricación y engrase, se corresponde a 1 mes de frecuencia.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las maquinas

SOBADORA

ROLLOS DE 600X180X8MM

PARADA DE EMERGENCIA

TRANSMISION DE 3/4 TEMPLADOS

REALIZADA INTEGRAMENTE EN ACERO 1045

RODAMIENTOS NTN 6208 (JAPON)

PINTURA AL HORNO

MESADAS COMPLETA EN ACERO INOPXIDABLE

ROLO SUPERIOR DE GRILLON

RASQUETAS DE DERRIN

MOTOR 4 HP TRIFASICA

AMASADORA

(descripción en foto)

DOBLE CALIBRADORA CORTADORA DE TALLARINES

Equipada con doble juego de cilindros para refinar y calibrar las pastas al espesor deseado.

Con 3 juegos de rollos cortadores para tallarines de 2 / 4 y 6 mm dispuestos en forma de estrella, cambiables en segundos sin necesidad de retirarlos.

Cuchilla con variador electrónico de velocidad para diferentes largos.

Movimiento principal a engranajes helicoidales de acero con baño continuo de aceite en caja cerrada.

Dispositivo de seguridad contra accidentes de trabajo

PRODUCCIÓN HORARIA 400KG

DIMENSIONES: Largo, 1150 MM, Ancho 1300MM, Alto 1300MM.

MOTOR: TRIFASICO 3HP -220/380 V - 50HZ

COMANDOS DE OPERACIÓN: 24 V

PESO: 500 KG

HORNO SECADOR

Voltaje:

110v/220v/380v o como su voltaje local

Lugar del origen:

China (Continental)

Marca: Azida

Condición: Nuevo

Número de Modelo: Azs-rxh-14-c

Peso: 1500kg

Energía (W): 0.45-1.8kw

Tipo: Secador

Garantía: meses 12

Certificación: ce

Dimensión (L*W*H): 2300x1200x2000mm

Servicio After-sales proporcionado: Dirige disponible para mantener la maquinaria en ultramar el nombre de: convección forzada del horno de secado

capacidad de manejo: 50-400kg

fuente de calefacción: De vapor, eléctrica, infrarrojo lejano o de vapor y eléctricos que se elija

material: de acero inoxidable o acero al carbono

de la aplicación:

Frutas, vegetales, de alimentos del mar, de la carne

carrito para hornear: 0-8 conjunto

precio: razonable

moq de convección forzada del horno de secado: 1 conjunto

de color: plata

dimensiones de la placa: 460x640x45mm

POTABILIZADORA DE AGUA

PURIFICADORA

BALANZA DIGITAL

Consumos de energía, agua y otros servicios

Energía eléctrica: 12 hp = 13,6 kW de potencia nominal.

Consumo de Agua: 200 Litros/ jornada de 8 horas. (25 L/h)

Ejercicios 1 a 5 de la Guía de Trabajos Práctico

Archivo:Grupo2-ejercicios1-5.xlsx

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de mercaderías

En el Año 1.

Nos menejaremos con un stock de seguridad de 10.000 unidades teniendo en cuenta la fecha de caducidad de la misma, es decir, rotando la misma como máximo 1 vez cada mes. Ello nos da un margen para afrontar 2 tipos de pedidos: Minoristas y Mayoristas o Distribuidores.

Para minoristas nos manejaremos con un mínimo de 500 unidades con un plazo de entrega de 7 días una vez realizada la orden de compra, y mayoristas pedidos mínimos de 1000 unidades con un plazo de entrega de 15 días una vez realizado el pedido.

Minoristas, solamente nos abocaremos con transporte propio a los ubicados en Capital Federal y Gran Buenos Aires. Para entregas en el interior del país, solamente a Distribuidores respetando la misma política y terciarizando el envío con empresas de transporte privadas.

Tamaño y frecuencias de compras

Materias Primas:

Harina de Arroz: 2500 kg/ sem.

Almidón de Maíz: 2.700 kg/mes.

Sorbato de potasio: 1000 kg / 3 meses.

Empaque:

Caja 7x7x20 : 17.500 u/sem

Caja 40x40x60 : 800 u/mes

Bolsas de nylon: 17500 u/sem

Ejercicios 6 a 11 de la Guía

Archivo:Grupo2-ejericicios6-11.xlsx

Determinación de personal

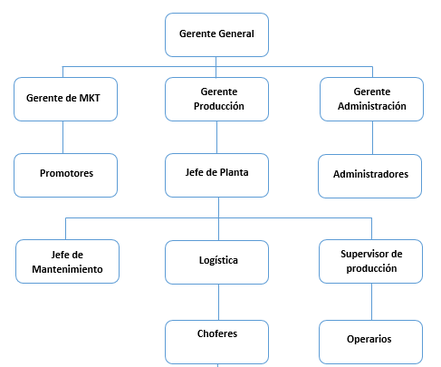

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

Gerente General

Deberá representar a la sociedad frente a terceros y coordinar todos los recursos a través del proceso de planeamiento, planificación, programación y control a fin de lograr los objetivos establecidos

Requisitos:

Ingeniero Industrial / licenciado en administración

Experiencia: Al menos 5 años de trabajo en rubro industrial alimenticio, en puestos afines de coordinación y gerencia.

Idiomas: Ingles y portugués avanzado dado que la empresa busca una vez establecida expandirse a países limítrofes

Gerente de MKT

Entre sus tareas se encontrara la coordinación del área de comercialización, la realización del plan de ventas. Realiza muchas tareas destinadas a desarrollar e implementar las estrategias de marketing a corto y largo plazo de una empresa.

Requisitos:

Licenciado en Marketing, Publicidad o carreras afines

Experiencia: Al menos 5 años de trabajo en áreas de comercialización de productos industriales, con al menos 1 año de experiencia en coordinación del mismo.

Idiomas: Inglés avanzado y portugués intermedio

Promotores

Ejecutar las estrategias de promoción e impulso de ventas de las unidades comerciales (eventos, concursos, y actividades especiales) de acuerdo a los lineamientos establecidos por la gerencia. Negociar espacios en los puntos de venta que permitan realizar la exhibición de los productos

Requisitos:

Secundario completo

Universitario en curso: Carreras de comercialización, marketing, relaciones públicas.

Experiencia: Al menos 1 año de trabajo en tareas de promoción o áreas de comercialización.

Gerente de Administración

Responsable de la elaboración, ejecución y coordinación presupuestaria, con el resto de las unidades de la empresa. Responsable de preparar los estados financieros y entregar soporte a todas las unidades, supervisando y manteniendo la normativa contable de la empresa. Responsable de la gestión financiera de la empresa, analizando los usos alternativos que se darán a los recursos financieros disponibles.

Requisitos:

Licenciado en Contabilidad, administración, economía.

Experiencia: Al menos 5 años de trabajo en área de administración y finanzas, con al menos 2 años en puestos de coordinación y gerencia de dicho área.

Idiomas: Inglés avanzado.

Administradores

Determinar que actividades deben realizarse, con quien se cuenta para realizarlas, como se van a agrupar las actividades, quien va a informar a quien y que decisiones tienen que tomarse. Seguimiento de las actividades para asegurarse de que se están cumpliendo como planearon y corregir cualquier desviación significativa.

Cumplen también funciones de recursos humanos limitado a la contratación de personal y la liquidación de sueldos.

Requisitos:

Universitario en curso: Licenciatura en administración, contabilidad, economía

Experiencia: Al menos 1 año de trabajo en tareas de administración.

Idiomas: Inglés intermedio

Gerente de Producción

Planificar cómo hacer el mejor uso del tiempo de los empleados y de sus habilidades, así como de los recursos materiales, para aumentar la eficiencia y eficacia de la producción. Se aseguran de que cada pedido se termine a tiempo y de que cumpla con los requisitos de los clientes. Su objetivo es elaborar un producto de calidad oportunamente y al menor costo posible, con una inversión mínima de capital y con un máximo de satisfacción de sus empleados.

Requisitos:

Ingeniero Industrial/En procesos

Experiencia: Al menos 5 años de experiencia en área de producción, con al menos 2 años en puestos de coordinación y gerencia del mismo.

Jefe de Mantenimiento

Responsable del mantenimiento de máquinas de confección e instalaciones físicas de la empresa, realizar y controlar las reparaciones que se presenten. Realizar pedidos de repuestos, herramientas y suministros a través de compra

Requisitos:

Técnico Electrónico/ Mecánico/ Electricista.

Experiencia previa en mantenimiento y reparación de maquinarias

Logística

Debe gestionar las actividades de logística y utilizar con efectividad la política de control de producción y logística de la empresa. Gestionar de forma óptima el aprovisionamiento y la planificación. Controlar y coordinar las funciones en la cadena de suministro. Gestionar y planificar las actividades de compras, producción, transporte, almacenaje y distribución.

Requisitos:

Ingeniero industrial, se valoran capacitaciones en logística, cadena de suministros y afines.

Experiencia previa en sector de logística, distribución, control de mercaderías y stock.

Choferes

A cargo de ellos se encuentra la distribución directa desde el almacén de la planta hasta el comprador, punto de venta o almacén correspondiente al mismo. Deberán coordinar las entregas de acuerdo a lo establecido por el departamento de logística. El cumplimiento con los tiempos de entrega y preservar la imagen de la empresa son de vital importancia en este puesto de trabajo.

Requisitos:

Secundario completo

Licencia de conducir vigente que permita conducir camiones para el transporte de la mercadería.

Experiencia de al menos 1 año en puestos similares de distribución.

Supervisor de Producción

Comprende la delegación de autoridad y la toma de decisiones, lo que implica que el supervisor debe establecer buena relación con el personal, procurando que sus instrucciones sean claras, específicas, concisas y completas, sin olvidar el nivel general de habilidades de sus colaboradores. Responsabilidad de mejorar constantemente a su personal, desarrollando sus aptitudes en el trabajo, estudiando y analizando métodos de trabajo y elaborando planes de adiestramiento para el personal nuevo y antiguo. Deberá realizar un control permanente para poder detectar el grado en el que se esta cumpliendo los planes especificados.

Requisitos:

Técnico Electrónico/ Mecánico/ Electricista/ etc.

Amplia experiencia en manejo de operarios, y área productiva y proyección de actividades

Operarios

Equipos Auxiliares, Muebles y Útiles.

Sector: Oficina de Marketing:

- Computadoras: 1

- Sillas ergonómicas:1

- Escritorios: 1

- Dispenser de agua

Sector: Oficina de administración Gral

- Computadoras: 1

- Sillas ergonómicas:1

- Escritorios: 1

- Mesa reunion: 1

- Sillas :4

- Dispenser de agua

Sector: Oficina de Pedidos

- Computadoras: 1

- Sillas ergonómicas:1

- Escritorios: 1

- Dispenser de agua

Sector: Compras

- Computadoras: 1

- Sillas ergonómicas:1

- Escritorios: 1

- Dispenser de agua

Anteproyecto de Planta

Plano de la Planta

Plano mostrando el recorrido de los materiales