Diferencia entre revisiones de «2021/Grupo6/DimensionamientoFisico»

| (No se muestran 19 ediciones intermedias de 2 usuarios) | |||

| Línea 383: | Línea 383: | ||

|Cierres/Velcros | |Cierres/Velcros | ||

|Por Unidad | |Por Unidad | ||

|0 | |0,01 kg | ||

|0,01 kg | |0,01 kg | ||

| - | | - | ||

| Línea 401: | Línea 401: | ||

|Toner | |Toner | ||

|3000 impresiones | |3000 impresiones | ||

|1 | |1,5 kg | ||

|0,0005 kg | |0,0005 kg | ||

| - | | - | ||

| Línea 490: | Línea 490: | ||

|- | |- | ||

|Corte | |Corte | ||

| | |4.81 | ||

|770 | |770 | ||

| | |3706.20 | ||

| | |84.00% | ||

| | |3113 | ||

|- | |- | ||

|Impresión | |Impresión | ||

| Línea 513: | Línea 513: | ||

|9.02 | |9.02 | ||

|770 | |770 | ||

| | |7072.01 | ||

| | |86% | ||

|6082 | |||

| | |||

|} | |} | ||

La capacidad teórica las calculamos en base a capacidad de cada máquina en kg/hs y teniendo en cuenta que cada unidad equivale a 4,434 kg | La capacidad teórica las calculamos en base a capacidad de cada máquina en kg/hs y teniendo en cuenta que cada unidad equivale a 4,434 kg | ||

| Línea 538: | Línea 531: | ||

|Corte | |Corte | ||

|6000 | |6000 | ||

| | |3113 | ||

|2 | |2 | ||

| | |6226 | ||

| | |96.36% | ||

|- | |- | ||

|Impresión | |Impresión | ||

| Línea 559: | Línea 552: | ||

|Cosido | |Cosido | ||

|6000 | |6000 | ||

| | |6082 | ||

|1 | |1 | ||

| | |6082 | ||

| | |'''98.65%''' | ||

|} | |} | ||

El cuello de botella corresponde a la sección de mayor aprovechamiento. Se puede ver reflejado en el cuadro que es la sección de | El cuello de botella corresponde a la sección de mayor aprovechamiento. Se puede ver reflejado en el cuadro que es la sección de cosido. | ||

== Determinación de la evolución de las mercaderías. == | == Determinación de la evolución de las mercaderías. == | ||

| Línea 583: | Línea 569: | ||

=== Tamaños y frecuencias de compras. === | === Tamaños y frecuencias de compras. === | ||

Como mínimo para cada semana necesitaremos comprar al proveedor (especificación en que cantidades lo venden el cuadro del balance anual de MP) las siguientes cantidades de cada material para poder cumplir la producción de 136 unidades semanales: | Como mínimo para cada semana necesitaremos comprar al proveedor (especificación en que cantidades lo venden el cuadro del balance anual de MP) las siguientes cantidades de cada material para poder cumplir la producción de 136 unidades semanales : | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

!'''Cantidad materia prima por compra (stock mínimo)''' | !'''Cantidad materia prima por compra (stock mínimo)''' | ||

!Cantidad | !Compra a Proveedor (kg) | ||

!Por Caja (kg) | |||

!Desperdicio (kg) | |||

!Considerando el Desperdicio (kg x unid.) | |||

!Cantidad para 136 (unid.) | |||

|- | |- | ||

| | |Cuerina | ||

|0.24 | |||

|0.0432 | |||

|0.0048 | |||

|0.048 | |||

|28 | |28 | ||

|- | |- | ||

|Plancha Policarbonato | |Plancha Policarbonato | ||

|73.080 | |||

|3.6 | |||

|0.054 | |||

|3.654 | |||

|7 | |7 | ||

|- | |- | ||

| | |Membrana Reflectiva | ||

|3 | |||

|0.54 | |||

|0.03774 | |||

|0.57774 | |||

|28 | |28 | ||

|- | |- | ||

|Tóner | |Tóner | ||

|1.5 | |||

|0.0005 | |||

| - | |||

|0.0005 | |||

|1 | |1 | ||

|- | |- | ||

|Velcro | |Velcro | ||

|0,002 | |||

|0.002 | |||

| - | |||

|0.002 | |||

|136 | |136 | ||

|- | |- | ||

|Cierre | |Cierre | ||

|0,008 | |||

|0.008 | |||

| - | |||

|0.008 | |||

|136 | |136 | ||

|- | |||

|Banda Reflex | |||

|3 | |||

|0.25 | |||

| - | |||

|0.25 | |||

|12 | |||

|- | |- | ||

|Apoyes | |Apoyes | ||

|0,2 | |||

|0.2 | |||

| - | |||

|0.2 | |||

|544 | |544 | ||

|- | |- | ||

|Agarre | |Agarre | ||

|0,8 | |||

|0.8 | |||

| - | |||

|0.8 | |||

|136 | |136 | ||

|- | |||

!Total | |||

|81,83 kg | |||

|5,444 kg | |||

|0,09654 kg | |||

|5,54 kg | |||

| | |||

|} | |} | ||

La frecuencia de compras es semanal, con la cantidad indicada de MP necesaria para 136 unidades (136x5,54 kg = '''753.44''' kg) durante las 44 semanas laborales podríamos llegar a una suma de 6000 de cajas. | |||

=== Evolución de la producción === | === Evolución de la producción === | ||

| Línea 672: | Línea 709: | ||

=== Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada === | === Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada === | ||

Durante el periodo de puesta en marcha, se produce porcentualmente un mayor desperdicio recuperable del 100% adicional debido al proceso de aprendizaje. Esto se compensa con un menor consumo de MP al inicio de este periodo. | Durante el periodo de puesta en marcha, se produce porcentualmente un mayor desperdicio recuperable del 100% adicional debido al proceso de aprendizaje. Esto se compensa con un menor consumo de MP al inicio de este periodo. | ||

* El ciclo de elaboración demanda | * El ciclo de elaboración demanda 1 día de ritmo normal por cada lote de 30 unidades que se producen (desde el ingreso de la MP al sector operativo hasta la salida del producto al depósito de PT). Por lo tanto los ciclos de elaboración anuales son: 220 /1 = 220 | ||

* El consumo de la materia primera para realizar la producción del año en los primeros tres meses es: 463 u * 5,444 kg * 1,563% (desperdicio no recuperable incrementado por la puesta en marcha) = '''2560''' kg, el equivalente a 470 unidades. Mientras que en los 8 meses restantes es: 4360 u * 5,444 kg * 0,7815% = 23921,34 kg, el equivalente a 4394 unidades . El total de MP para la producción es 26481,34 kg. En conclusión el volumen de la producción en el año 1 es '''26256,412''' kg y el desperdicio no recuperable de '''225''' kg. | * El consumo de la materia primera para realizar la producción del año en los primeros tres meses es: 463 u * 5,444 kg * 1,563% (desperdicio no recuperable incrementado por la puesta en marcha) = '''2560''' kg, el equivalente a 470 unidades. Mientras que en los 8 meses restantes es: 4360 u * 5,444 kg * 0,7815% = 23921,34 kg, el equivalente a 4394 unidades . El total de MP para la producción es 26481,34 kg. En conclusión el volumen de la producción en el año 1 es '''26256,412''' kg y el desperdicio no recuperable de '''225''' kg. | ||

* El consumo de materia prima en la mercadería en proceso teniendo en cuenta la alimentación del proceso durante el ciclo de elaboración es: | * El consumo de materia prima en la mercadería en proceso teniendo en cuenta la alimentación del proceso durante el ciclo de elaboración es: 33181,4 / 220x1 = '''150,82''' kg (incluye tanto los desperdicios recuperables como no recuperables). Siendo 148.19 kg de producto elaborado (150,82 / 1.017734), con 1.158 kg de no recuperable (148.19*0.007815) y 1.46kg de desperdicio recuperable a reciclar (148,19*0.009919). 324/1.46 = 220 ciclos. | ||

El consumo de materia prima en el año 2 es | * El consumo de materia prima en el año es 26481,34 kg + 150,82 kg = '''26632,13''' kg | ||

* El consumo de materia prima en el año 2 es 32662,2 kg x 1,007815 = '''32917,45''' kg. | |||

=== Stock promedio de materia prima y el programa de compras === | |||

Se trata de materia prima de origen nacional y con una producción constante y sin estacionalidad. | |||

En estado de régimen será: | |||

Volumen de MP mensual = Volumen de MP anual destinado a la producción / 11 = | Volumen de MP mensual = Volumen de MP anual destinado a la producción/ 11 = 32917,45 / 11 = 2992,5 kg | ||

Para calcular el stock de MP por mes debemos tener en cuenta que: | |||

* No contaremos con stock de seguridad de MP | |||

* En enero y julio se consume menor cantidad de MP porque hay 7 días de vacaciones en cada mes por la parada de planta | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 689: | Línea 730: | ||

!Stock | !Stock | ||

!Compras | !Compras | ||

|- | |- | ||

|Enero | |Enero | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Febrero | |Febrero | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Marzo | |Marzo | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Abril | |Abril | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Mayo | |Mayo | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Junio | |Junio | ||

| | |2992,5 | ||

| | |2244,375 | ||

|- | |- | ||

|Julio | |Julio | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Agosto | |Agosto | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Septiembre | |Septiembre | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Octubre | |Octubre | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Noviembre | |Noviembre | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Diciembre | |Diciembre | ||

| | |2992,5 | ||

| | |2244,375 | ||

|} | |} | ||

En enero y julio se consumen 2244,375 porque hay 7 días de vacaciones en cada mes. | |||

* Sumatoria del stock mensual = 35910 | |||

Sumatoria del stock mensual = | * Stock Promedio = 2992,5 | ||

Este stock promedio representa al stock de 1 mes de consumo. | |||

Stock Promedio = | [[Archivo:Compra.png|centro|miniaturadeimagen|419x419px]] | ||

Este stock promedio representa al stock de | |||

=== Cuadro resumen del programa general de evolución === | === Cuadro resumen del programa general de evolución === | ||

| Línea 770: | Línea 796: | ||

| | | | ||

|25886,2 | |25886,2 | ||

|32662 | |32662,2 | ||

|- | |- | ||

|Stock Prom. de PT | |Stock Prom. de PT | ||

| Línea 779: | Línea 805: | ||

|Producción | |Producción | ||

| | | | ||

|26256 | |26256,4 | ||

|32662 | |32662,2 | ||

|- | |- | ||

|Desperdicio No Recuperable | |Desperdicio No Recuperable | ||

| | | | ||

|225 | |225 | ||

|255 | |255,24 | ||

|- | |- | ||

|Mercadería en Curso y Semielaborado | |Mercadería en Curso y Semielaborado | ||

| | | | ||

| | |150,82 | ||

| | |150,82 | ||

|- | |- | ||

|Consumo de MP | |Consumo de MP | ||

| | | | ||

| | |26632,22 | ||

| | |32917,45 | ||

|- | |- | ||

|Stock Promedio de MP | |Stock Promedio de MP | ||

| | |2600 | ||

| | |2992,5 | ||

| | |2992,5 | ||

|- | |- | ||

|Compra de MP | |Compra de MP | ||

| | |2600 | ||

| | |27024,72 | ||

| | |32917,45 | ||

|} | |} | ||

Durante el período de instalación habrá que adquirir, como mínimo, la MP que se | Durante el período de instalación habrá que adquirir, como mínimo, la MP que se requiere para la puesta en marcha '''2560''' kg es por ello que, redondeando, se compran '''2600''' kg, lo equivalente a producir 477 unidades y durante el periodo de puesta, se continua con la adquisición de MP a fin de atender el consumo de los 8 meses y formar el stock promedio. | ||

== Determinación del Personal. == | == Determinación del Personal. == | ||

Revisión actual - 01:11 26 sep 2021

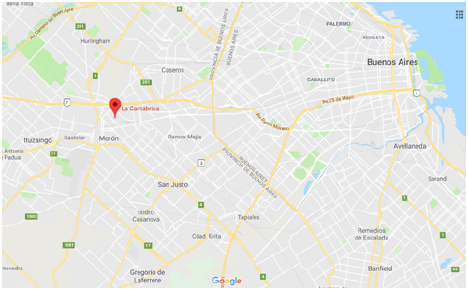

Determinación de la Localización

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos.

Ubicación geográfica del establecimiento productivo

El mayor punto de consideración son los dos proveedores principales: Plavinil SA y LP SRL, los cuales se ubican según figura en el mapa:

La principal vía de contacto con las cadenas de delivery es mediante la página web, por ende la importancia aquí reside en tener accesos cómodos que faciliten el envío a sus almacenes.

Ésto sumado a la cantidad de pequeños productores que hay en el oeste del Gran Buenos Aires, lo económico del inmobiliario, la posición centralizada y la cercanía a las autopistas Perito Moreno y Gral. Paz, creemos conveniente radicarnos entre las zonas de Caseros y Ramos Mejía, y El Palomar y Ciudadela, correspondiente a la zona descripta en el mapa a continuación:

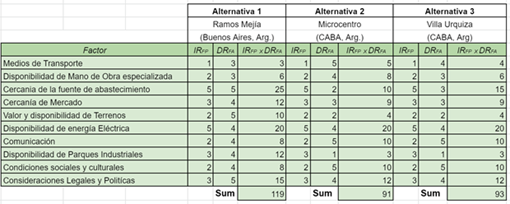

Matriz de Localización

Utilizamos un método de determinación racional para determinar la ubicación de la planta como es la matriz de localización. Optamos situarnos en Ramos Mejía teniendo en cuenta la importancia relativa de los factores para el proyecto y la disponibilidad relativa del factores para la alternativa elegida.

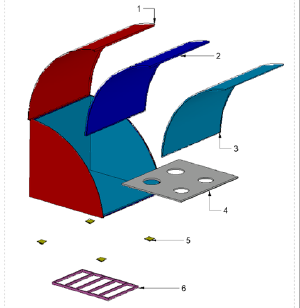

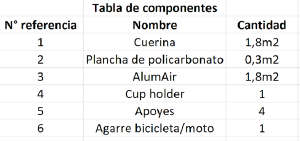

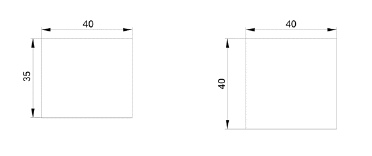

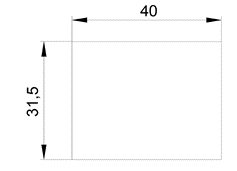

Definición Técnica del Producto.

Planos y/o Dibujos.

Listado de Materiales (BOM).

Especificaciones Técnicas.

Dimensiones: 40x40x35 cm

Capacidad: 38 l

Conservación térmica: 3 horas

Normas Aplicables.

Artículos del Código de Tránsito y Transporte:

13.3.6 Equipaje

En el supuesto de emplearse bolsos, mochilas u otros elementos para el transporte, los mismos deberán contar con bandas reflectivas que favorezcan su visualización y llevarán la inscripción visible de la razón social, domicilio, teléfono y número de Habilitación, conforme lo establezca la Autoridad de Aplicación

13.4.2.2. De la caja portaobjetos.

a) Debe ser un cajón de tapa hermética.

b) Debe tener un revestimiento interno con material liso.

c) Debe ser de fácil limpieza.

d) Debe ser impermeable e inoxidable.

e) Debe guardar relación en cuanto a tamaño y peso con el medio de transporte en el que será instalada, teniendo en cuenta, que la caja portadora no puede implicar por sus características, una incómoda exigencia física respecto de quien la conduzca. Con relación a la sujeción de la misma, ésta será de tal manera que asegure firme y mecánicamente la caja al motovehículo o ciclorodado, garantizando la seguridad a terceros; no debe afectar la estabilidad y el equilibrio del conductor ni dificultar su manejo. La autoridad de aplicación podrá efectuar ensayos, pruebas, investigaciones, a fin de autorizar a comercializar una caja previamente homologada para su utilización en el servicio en caso de ofrecerse ésta al mercado.

Características condición del Producto.

El producto se entrega embalado para protección a deterioro exterior y relleno de papel para evitar abolladuras o aplastamiento por golpes.

Plan de Ensayos.

El producto cuenta con 2 controles de calidad durante su proceso para los cuales sería viable aplicar la norma IRAM 15 para establecer los criterios en los controles de calidad:

- Consta de verificar si las materias primas obtenidas por parte de los proveedores cumplen ciertos parámetros. Se busca que las capas de la membrana térmica reflectiva no estén despegadas. En caso de que la separación entre la cara reflectiva y la cara aislante de aluminio sea mayor de 2mm a lo largo de 6m, el lote es devuelto al proveedor. En este caso nuestro ensayo de control constaría en un plan de muestreo de lotes de 20 unidades, la membrana térmica reflectiva que me entrega el proveedor viene en rollos de 1x10m con un espesor de 10mm, realizando un plan de inspección por atributos estricto ya que es de suma importancia el aislante, con un nivel de inspección ll y muestreo simple. Se determina cierto nivel de calidad, el cual tanto nosotros como el proveedor consideremos aceptables, aun cuando la calidad no es perfecta (AQL), en este caso AQL = 0,25%. El AQL indica el máximo porcentaje de unidades defectuosas que puede considerarse o cantidad máxima de defectos cada 100 unidades. El tipo de inspección se definió estricta en base a la frecuencia de fallas que se pueden presentar y la gravedad de las mismas. El nivel de inspección II define la relación del tamaño del lote y el tamaño de la muestra y es adecuado para el producto en cuestión. El muestreo será simple ya que no se requiere evaluar más de una vez el lote. Se determina el nivel general de inspección en la Tabla N°1 de la Norma y luego el tamaño de la muestra en las tablas N°2, junto al nro. de aceptación y rechazo de lote. Con la información anterior e introduciéndose en la norma se pueden encontrar datos útiles como el porcentaje de lotes no aceptados y el riesgo que se asume al realizar dicho plan.

- Se realiza al final del proceso productivo. La caja es inspeccionada por un operario que realiza una prueba de conservación de temperatura. Esta se basa en introducir dentro de la caja térmica dos bloques de gel refrigerante a -15°C y luego cerrarla completamente. Luego de 20 minutos, se mide la temperatura de todas las uniones de la caja (costuras y velcro) con una cámara termográfica, si la variación de temperatura tomada respecto a del medio ambiente es mayor a 0.5°C la caja no pasa la prueba. Se procede a intentar repararla reforzando las costuras y se intenta de nuevo. En este último intento si vuelve a fracasar el producto es desechado. Este control se realiza sobre la totalidad de PT. Nuestro criterio para el ensayo de producto terminado es el LTPD (porcentaje de defectivos tolerables en el lote), el cual define por lote la cantidad de unidades defectuosas aceptables. Entendemos que al ser nuevos en el mercado debemos tratar de reducir al máximo las unidades defectuosas y así lograr menores costos, pero a su vez tenemos en cuenta que en la etapa de puesta en marcha este tipo de errores serán habituales por eso definimos un LTPD de 5% del total de producción mensual.

Acondicionamiento del Producto

El producto se entregará embalado en plástico y con una cubierta de burbujas antigolpes. Además en su interior se rellenará con papel para evitar abolladuras o aplastamiento ya sea en la logística o en el stock.

En el interior de caja térmica se colocará lo siguiente en un sobre:

- Manual de usuario, con el detalle de la instalación para la bicicleta/motocicleta.

- Gráfica promocional, con imágenes de nuestro subproducto y diseños alternativos.

- Certificado de garantía, indica el tiempo de garantía y las condiciones generales.

- Cupón para reutilización de la plancha de policarbonato en una futura compra.

- Tarjeta de agradecimiento para el consumidor por confiar en nosotros.

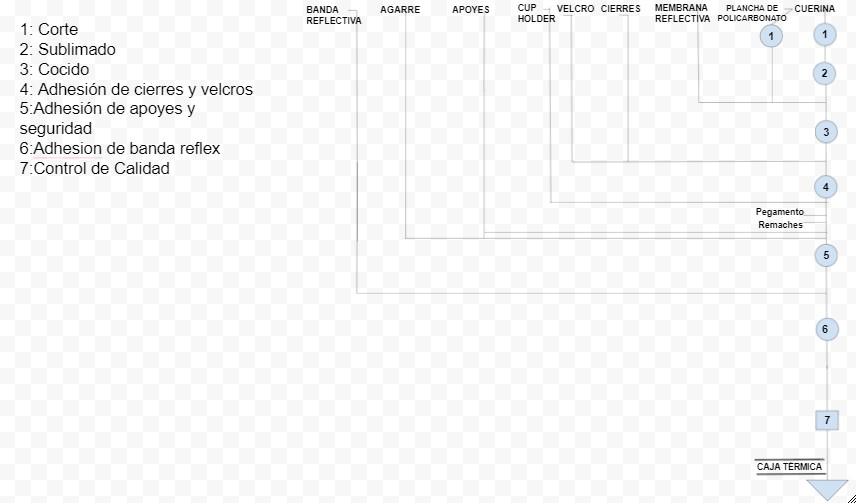

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

| Operaciones internas | Operaciones tercerizadas |

| Compra y adquisición de materiales | Corte de planchas de policarbonato |

| Sublimado | Logística |

| Cosido | |

| Compostura | |

| Test calidad | |

| Corte de foil aluminizado y cuerina |

Proceso productivo

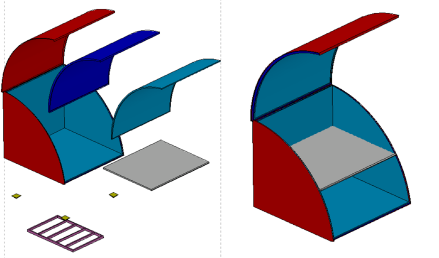

El proceso productivo consta de las siguientes etapas. Se debe aclarar que nuestra producción se enfocará principalmente en un único producto, con la posibilidad de cambiar el diseño si el cliente lo desea.

Compra, importación y recepción de materias primas. Se pedirá un 10% adicional de la misma sobre los valores calculados a utilizar, por precaución sobre una variación brusca del tipo de cambio o la falta de importación de las mismas.

Corte de partes: en esta etapa, se cortan con su correspondiente molde las planchas de foil aluminizado y las cuerinas, lo realizara un operario con la cortadora de tela recta de 10 pulgadas; esta actividad durará alrededor de 4 minutos por caja.

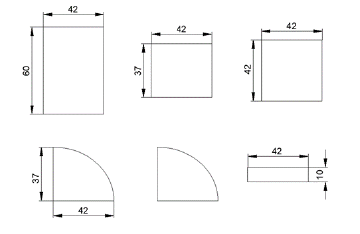

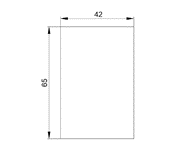

Medidas correspondientes a una caja:

- policarbonato: tres planchas de las siguientes medidas (expresadas en cm)

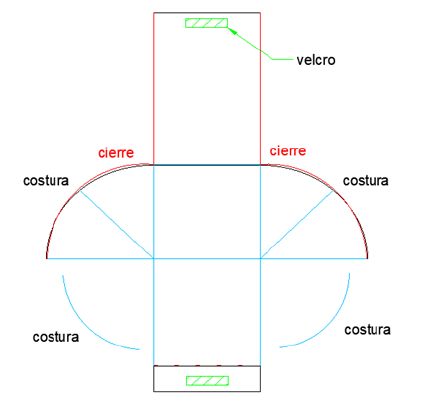

- foil aluminizado y cuerina: piezas en la imagen (medidas expresadas en cm)

Sublimado: sobre cuerina, se estampa mediante el método de sublimación el diseño personalizado encargado.

Cosido y compostura: Se arma la estructura con todas las capas (membrana - plancha de policarbonato - cuerina) y se cose con recta de doble arrastre. Se agregan cierres y velcros.

Adhesión de apoyes y seguridad: se fijan los apoyes con pegamento doble contacto, se incorpora el agarre para bicicleta o motocicleta con remaches y se adhieren las bandas reflectivas reglamentarias.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Máquinas y equipos auxiliares necesarios

- Cortadora de tela recta de 10 pulgadas. Máquina dedicada al corte de productos textiles en base a moldes y formas preestablecidas. Marca Goldex Modelo GL5

Capacidad de corte: 25 kg/hs

Sistema de afilado automático.

Corta todo tipo de telas livianas: algodón, telas planas, punto, lycra, etc

Consumo: 500 W.

- Estampadora plancha plana con base de 40cm x 60cm. Máquina utilizada para sublimar diseños personalizados sobre las cuerinas. Marca Printgate Modelo 40x60.

Capacidad: 0,25 kg/hs

Voltaje: 220 V

Consumo 2500/2800 Watts

Plancha Plana: 40 x 60 cm

Peso: 38 kg

Fácil Ajuste de Presión

Incluye Pad de Silicona

Tablero de control TIME / TEMP. Digital

- Impresora multifunción, con carga de tinta sin cartuchos. Utilizada para la impresión en alta calidad de diseños para sublimados. Marca epson ecotank L3110

Capacidad: 0,5 kg/hs

Voltaje: 220 V

Consumo: 250 Watts.

Capacidad de carga de papel: 100 hojas de papel normal, 20 hojas de papel Premium Glossy Photo Paper, 10 sobres o 30 tarjetas postales

Capacidad de bandeja de salida: 30 hojas de papel normal, 20 hojas de papel Premium Glossy Photo Paper, 30 tarjetas postales

- Máquina de coser recta doble arrastre. Utilizada para el armado y compostura de la estructura de las cajas. Marca Typical Modelo GC0303CX.

Capacidad de corte: 50 kg/hs

Consumo: 800 Watts

- Pistola para pegar plásticos. Utilizada para adhesión de apoyes, los cuáles se compran a terceros.

- Cámara termográfica. Utilizada para las pruebas de control de calidad. Marca Holdpeak Modelo HP950F.

- Embaladora de plásticos.

- Cantidad de puntadas por minuto: 2000

Consumos de energía, agua y otros servicios.

Consumo de servicios:

Los servicios que serán necesarios son electricidad (para la iluminación y máquinas), agua que se consumirá un promedio de 10 Lts por persona, un pack de telecomunicación (Internet - teléfono fijo) y gas natural.

| Máquina | Cantidad | Tiempo | Consumo (kw*hs) | Consumo mensual (24 días) |

| Cortadora de tela recta | 2 | 4 hs | 1 | 96 |

| Estampadora plancha plana | 1 | 4 hs | 2,8 | 268,8 |

| Impresora multifunción | 1 | 4 hs | 0,25 | 24 |

| Máquina de coser recta doble arrastre | 1 | 4 hs | 0,8 | 76,8 |

| Heladera | 1 | 24 hs | 0,84 | 483,84 |

| Cafetera | 1 | 1 hs | 0,48 | 11,52 |

| Aire acondicionado | 1 | 8hs | 2 | 384 |

| Microondas | 1 | 1 hs | 2 | 48 |

| Computadora | 3 | 8 hs | 0,48 | 276,48 |

| Iluminación interna | 12 | 8hs | 0,12 | 23,04 |

| Consumo Total | 10,77 | 1692,48 |

En lo que se refiere al consumo de gas natural tenemos en cuenta que una estufa en invierno consume aproximadamente 100 m3 al mes y consideramos necesarias 3 estufas, una en oficinas, una para comedor y una para el sector producción.

| Instalaciones Auxiliares | Consumo diario | Consumo Mensual |

| Baños | 100 lts (inodoro y lavabo) | 2400 lts |

| Comedor | 20 lts (lavado platos) | 480 lts |

| Limpieza | 50 lts | 1200 lts |

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Para poner en práctica nuestra política de mantenimiento, adjuntamos un Plan de Operaciones, el cual debe ser conocido por todos.

Este Plan permite desarrollar paso a paso una actividad programada en forma metódica y sistemática para el control de las máquinas según el tipo de mantenimiento requerido, y establecerá la fecha, y hora.

Determinará el personal que tendrá a cargo el mantenimiento, esto incluye, el tipo, especialidad, y cantidad de personal.

También fijará el tiempo previsto en que los equipos van a dejar de producir, lo que incluye la hora en que comienzan las acciones de mantenimiento, y la hora en que deben de finalizar.

Tendrá en cuenta los equipos que van a ser sometidos a mantenimiento, el stock de equipos y repuestos con que cuenta la fábrica para cada máquina, en el caso de que sea necesario reemplazar piezas viejas por nuevas.

Todo esto se abordará desde un área de mantenimiento que se encargara de e instalar, mantener, y reparar las maquinarias y equipos mecánicos del proceso productivo; así como también los mandos eléctricos, generadores, subestaciones, y demás dispositivos de potencia.

Analizando lo propuesto anteriormente las políticas de mantenimiento que utilizaremos constaran de dos partes:

Mantenimiento Correctivo: este recurso lo utilizaremos cuando se presenta un error en el sistema. En este caso si no se produce ninguna falla, el mantenimiento será nulo, por lo que se tendrá que esperar hasta que se presente el desperfecto para tomar medidas de corrección de errores.

Mantenimiento Preventivo: Este mantenimiento se realizará antes de que ocurra una falla o avería y se efectuará bajo condiciones controladas sin la existencia de algún error en el sistema. Se realizará a razón de la experiencia y pericia del personal a cargo, los cuales son los encargados de determinar el momento necesario para llevar a cabo dicho procedimiento; el fabricante también puede estipular el momento adecuado a través de los manuales técnicos.

Seguridad e higiene:

Las tareas que se realizan en la industria textil implican ciertos riesgos de accidentes que pueden afectar a quienes las llevan a cabo, generalmente producidas por una operación incorrecta de las máquinas o por la manipulación de máquinas con partes móviles sin protección. Entre los riesgos más comunes podemos mencionar los siguientes:

- Atrapamientos

- Cortes y amputaciones

- Golpes

- Caídas

- Sobreesfuerzos

- Contactos eléctricos

- Ruidos

- Quemaduras

- Exposición a sustancias peligrosas

- Incendios y explosiones

Para evitar estas situaciones, se deben llevar a cabo ciertas medidas:

-Comprobar la existencia y eficiencia de los dispositivos o medios de protección (dedales para realizar los cortes de telas).

-Utilizar la máquina o elemento auxiliar pertinente a cada operación a realizar.

-Mantener la distancia adecuada frente a las máquinas.

-Entrenar y capacitar a los trabajadores.

-No usar ropas sueltas, cabello largo suelto ni adornos o alhajas.

-Es obligatoria la disposición de un extintor de fuego.

-Es obligatoria la disposición de un desfibrilador.

-Las salidas deben estar correctamente señalizadas.

Para los encargados de los departamentos de mantenimiento se especifican las siguientes medidas:

-Conocer los riesgos relacionados a cada sección y capacitarlos para prevenir y actuar frente a estos.

-Brindar el equipo y la vestimenta correspondientes.

-Brindar los planos de edificación, circuitos eléctricos, electrónicos y mecánicos necesarios para la realización de su trabajo.

-Para los encargados de la sección eléctrica será indispensable asegurar la conexión a tierra apropiada de los sistemas eléctricos, evitar sobrecargar los circuitos (una caja de fusibles es un buen método para esto) y desactivar siempre los circuitos mientras se haga algún trabajo.

A su vez, para mantener la limpieza correspondiente de todas las áreas de trabajo deberán tomarse las siguientes medidas:

-En la planta se realizará una limpieza general diaria de acuerdo a un horario preestablecido.

-Queda terminantemente prohibido beber o comer dentro del área de producción, así como fumar en ningún sector de la empresa.

-Todo agente contaminante debe ser tratado inmediatamente, y si la salud de los trabajadores está involucrada entonces deberán hacerse los controles médicos necesarios.

-En caso de un accidente humano debe realizarse la desinfección correspondiente de los elementos y el espacio comprometidos.

-Mantener las zonas de trabajo ventiladas.

Balance anual de material. Producción seccional

| MP Necesaria por Caja | Compra a Proveedores (Volumen) | Compra a proveedores (Kg) | Kg por Unidad | Desperdicio por unidad |

|---|---|---|---|---|

| Cuerina 0,0018 m2 | 0.01 m3 (1x10x0.001) | 0,24 kg | 0,0432 kg | 0,0048 kg |

| Plancha de poli 0,003 m3 | 0,0609 m3 (2,10x2,90x0,01) | 73,080 kg | 3,6 kg | 0,054 kg |

| Membrada reflectiva 0,018 m3 | 0,1 m3 (1x10x0,01) | 3 kg | 0,54 kg | 0,03774 kg |

| Cierres/Velcros | Por Unidad | 0,01 kg | 0,01 kg | - |

| Apoyes/Agarre (4 Apoyos y 1 Agarre) | Por Unidad | 1 kg | 1 kg | - |

| Banda Reflex 0.32 m2 | 0,0038 m3 (100x0,038x0,001) | 3 kg | 0,25 kg | - |

| Toner | 3000 impresiones | 1,5 kg | 0,0005 kg | - |

Teniendo en cuenta que se necesitan 5,44 kg por unidad, y de acuerdo a la tecnología adoptada, la actividad industrial se desarrollará a través de 5 secciones operativas, produciendo la ultima de ellas 32662.2 kg/año en estado de régimen, lo que equivale a una producción anual de 6000 unidades.

En cuanto al desperdicio por unidad, se obtuvo calculando la cantidad de unidades completas que se pueden producir con la materia prima que nos entrega el proveedor, lo que nos sobraba de eso para completar el próximo producto se considero como desperdicio prorrateándolo entre las unidades completas que salieron, se concluyó que la plancha de policarbonato será recuperable, en contrapartida con la cuerina y la membrana.

| Sección Operativas | Alimentación (kg) | Recuperables (kg) | No Recuperables (kg) | Producciones Seccionales (kg) |

|---|---|---|---|---|

| Corte | 25678.4 | 324 | 255.24 | 25099.2 |

| Impresión | 3.0 | 0 | 0 | 3 |

| Estampa | 25102.2 | 0 | 0 | 25102.2 |

| Cosido | 25162.2 | 0 | 0 | 25162.2 |

| Pegado | 32662.2 | 0 | 0 | 32662.2 |

| Totales | 33181.4 | 324 | 255.24 | 32662.2 |

- En base al balance anual de material podemos decir que:

- El volumen total ingresado, en la primera sección operativa: 25678.4 kg/año

- Consumo real de materia prima: 32827.4 kg/año

- Porcentaje de desperdicio operativo, en función de la producción: 1.7734 %

- Porcentaje de desperdicio real, en función de producción: 0.7815%

Ritmo de trabajo

La empresa permanecerá activa 11 meses ya que nuestros operarios contarán con 15 días de vacaciones al año a partir de los 6 meses de contratados. Los otro 15 días que se descuentan son los feriados no laborales comunes para cualquier trabajador. Estos 15 días de vacaciones serán comunes para todos los operarios ya que la fabrica permanecerá cerrada para mantenimiento preventivo de maquinaria y limpieza de las instalaciones que se realizara en la segunda semana de Julio y en la segunda semana de Enero (esto implicaría 2 semanas en las que se pararía la producción). En cuanto a los administrativos, estos podrán regular sus vacaciones según su preferencia.

La jornada laboral fue establecida en 4 hs con período de descanso para almuerzo (a fin de la jornada de la mañana y al principio de la jornada de la tarde) porque entendemos que los operarios mejoran su rendimiento y mantienen una concentración al máximo en ese período de tiempo. Por otro lado, el hecho de compartir el almuerzo o no con el turno siguiente es opcional, pero sin embargo consideramos que es algo que colabora a mejorar el ambiente laboral y a mantener los operarios motivados.

Teniendo en cuenta los siguientes datos: 4 hs de trabajo, 5 días a la semana, 4 semanas, 11 meses activos, 0.5 hs Interferencia Máquina y 0.25 hs Interferencia Operario.

| Total Hs | 880 |

| Total Hs Op. | 825 |

| Total Hs Máquinas | 770 |

Capacidad real anual de la maquinaria tipo de cada sección operativa

| Secciones | Capacidad teórica (unid/hs) | Horas activas por año | Capacidad teórica/máq. x año | Rend. operativo | Cap. real/máq. por año |

|---|---|---|---|---|---|

| Corte | 4.81 | 770 | 3706.20 | 84.00% | 3113 |

| Impresión | 1000 | 770 | 770000 | 90.00% | 693000 |

| Estampa | 500 | 770 | 385000 | 82.00% | 315700 |

| Cosido | 9.02 | 770 | 7072.01 | 86% | 6082 |

La capacidad teórica las calculamos en base a capacidad de cada máquina en kg/hs y teniendo en cuenta que cada unidad equivale a 4,434 kg

Determinación de la cantidad de máquinas operativas, capacidad real anual y su aprovechamiento en relación al programa de producción por sección

| Secciones Operativas | Programa Anual de producción | Cap. Real/ máq. por año | Cantidad máq. necesarias | Cap. real/ sección por año | Aprovechamiento seccional (%) |

|---|---|---|---|---|---|

| Corte | 6000 | 3113 | 2 | 6226 | 96.36% |

| Impresión | 6000 | 693000 | 1 | 693000 | 0.87% |

| Estampa | 6000 | 315700 | 1 | 315700 | 1.90% |

| Cosido | 6000 | 6082 | 1 | 6082 | 98.65% |

El cuello de botella corresponde a la sección de mayor aprovechamiento. Se puede ver reflejado en el cuadro que es la sección de cosido.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías.

Los tiempos de entrega y envío de las mercaderías dependen del tamaño de la compra realizada por el cliente, cuanto mayor sea la compra menor será el tiempo de entrega, dando beneficios a los grandes clientes. La separación elegida fue:

- Compra grande (de más de 50 cajas térmicas): Estas compras son las que esperamos que sean realizadas por las grandes cadenas como Pedidos Ya o Rappi.

- Compra mediana (entre 5 y 50 cajas térmicas): Este volumen de compra creemos que será el que manejan las empresas de delivery medianas o en vías de desarrollo como Wabi o Uber Eats.

- Compra pequeña (compras de menos de 5 unidades o individuales): Compras realizadas por particulares que trabajen para restaurantes o cadenas de envíos.

En todos los casos seremos los encargados de hacer que el producto le llegue a nuestro cliente brindando un servicio personalizado y directo (sin intermediarios).

Tamaños y frecuencias de compras.

Como mínimo para cada semana necesitaremos comprar al proveedor (especificación en que cantidades lo venden el cuadro del balance anual de MP) las siguientes cantidades de cada material para poder cumplir la producción de 136 unidades semanales :

| Cantidad materia prima por compra (stock mínimo) | Compra a Proveedor (kg) | Por Caja (kg) | Desperdicio (kg) | Considerando el Desperdicio (kg x unid.) | Cantidad para 136 (unid.) |

|---|---|---|---|---|---|

| Cuerina | 0.24 | 0.0432 | 0.0048 | 0.048 | 28 |

| Plancha Policarbonato | 73.080 | 3.6 | 0.054 | 3.654 | 7 |

| Membrana Reflectiva | 3 | 0.54 | 0.03774 | 0.57774 | 28 |

| Tóner | 1.5 | 0.0005 | - | 0.0005 | 1 |

| Velcro | 0,002 | 0.002 | - | 0.002 | 136 |

| Cierre | 0,008 | 0.008 | - | 0.008 | 136 |

| Banda Reflex | 3 | 0.25 | - | 0.25 | 12 |

| Apoyes | 0,2 | 0.2 | - | 0.2 | 544 |

| Agarre | 0,8 | 0.8 | - | 0.8 | 136 |

| Total | 81,83 kg | 5,444 kg | 0,09654 kg | 5,54 kg |

La frecuencia de compras es semanal, con la cantidad indicada de MP necesaria para 136 unidades (136x5,54 kg = 753.44 kg) durante las 44 semanas laborales podríamos llegar a una suma de 6000 de cajas.

Evolución de la producción

Se alcanzará rápidamente el estado de régimen y se mantendrá el nivel de producción constante durante la vida útil del proyecto. El período de puesta en marcha requerirá 3 meses durante los cuales se incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 10%, 25% y 100% de la programación normal. El valor del 10% asignado al ritmo de producción del mes 1 se calcula debido a la cantidad de posibles productos terminados defectuosos que se realizaran en el primer mes de puesta en marcha, teniendo en cuenta que se trata de un producto totalmente nuevo tanto para los operarios como para nosotros. Por otra parte al finalizar el mes 2, el 25% establecido viene de que no creemos que la demanda sea la suficiente como para que sea necesario alcanzar los niveles máximos de producción además de que aún nos encontraremos en el proceso de adaptación al mercado y en proceso de aprendizaje.

| Mes | Ritmo de produccion al inicio (%) | Ritmo de Produccion al final (%) | Producción Promedio (%) | Producción mensual promedio (u) | Producción propuesta (u) |

|---|---|---|---|---|---|

| 1 | 0.00% | 10.00% | 5% | 545 | 27.25 |

| 2 | 10.00% | 25.00% | 17.5% | 545 | 95.375 |

| 3 | 25.00% | 100.00% | 62.5% | 545 | 340.625 |

| Total | 463 |

- Volumen de producción durante el resto del año 1 (8 meses): 4360 u

- Volumen de producción en el año 1: 4823 u (26256,412 kg)

- Volumen de producción anual en los años 2 al 10: 6000 u (32662,2 kg)

Stock promedio de producto elaborado

Teniendo en cuenta que durante el año se mantiene un ritmo uniforme de entregas cada 1 semana/s y se tiene un stock de seguridad de 0 semana/s

El volumen de producción semanal promedio, en estado de régimen es: 136 unidades/semanas

El stock promedio de elaborado se determina teniendo en cuenta de que se trata de una empresa, por ende el stock varia entre 0 y 136 unidades (68 unidades = 370,192 kg)

Este stock se forma en el periodo de puesta marcha y se mantiene constante.

Evolución de las ventas durante la vida útil de proyecto

- Ventas del año 1: 4823-68 = 4755 u (25886,2 kg)

- Venta de los años 2 a 5: 6000 u (32662,2 kg)

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

Durante el periodo de puesta en marcha, se produce porcentualmente un mayor desperdicio recuperable del 100% adicional debido al proceso de aprendizaje. Esto se compensa con un menor consumo de MP al inicio de este periodo.

- El ciclo de elaboración demanda 1 día de ritmo normal por cada lote de 30 unidades que se producen (desde el ingreso de la MP al sector operativo hasta la salida del producto al depósito de PT). Por lo tanto los ciclos de elaboración anuales son: 220 /1 = 220

- El consumo de la materia primera para realizar la producción del año en los primeros tres meses es: 463 u * 5,444 kg * 1,563% (desperdicio no recuperable incrementado por la puesta en marcha) = 2560 kg, el equivalente a 470 unidades. Mientras que en los 8 meses restantes es: 4360 u * 5,444 kg * 0,7815% = 23921,34 kg, el equivalente a 4394 unidades . El total de MP para la producción es 26481,34 kg. En conclusión el volumen de la producción en el año 1 es 26256,412 kg y el desperdicio no recuperable de 225 kg.

- El consumo de materia prima en la mercadería en proceso teniendo en cuenta la alimentación del proceso durante el ciclo de elaboración es: 33181,4 / 220x1 = 150,82 kg (incluye tanto los desperdicios recuperables como no recuperables). Siendo 148.19 kg de producto elaborado (150,82 / 1.017734), con 1.158 kg de no recuperable (148.19*0.007815) y 1.46kg de desperdicio recuperable a reciclar (148,19*0.009919). 324/1.46 = 220 ciclos.

- El consumo de materia prima en el año es 26481,34 kg + 150,82 kg = 26632,13 kg

- El consumo de materia prima en el año 2 es 32662,2 kg x 1,007815 = 32917,45 kg.

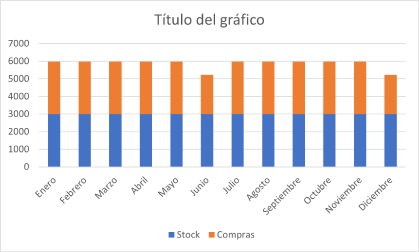

Stock promedio de materia prima y el programa de compras

Se trata de materia prima de origen nacional y con una producción constante y sin estacionalidad.

En estado de régimen será:

Volumen de MP mensual = Volumen de MP anual destinado a la producción/ 11 = 32917,45 / 11 = 2992,5 kg

Para calcular el stock de MP por mes debemos tener en cuenta que:

- No contaremos con stock de seguridad de MP

- En enero y julio se consume menor cantidad de MP porque hay 7 días de vacaciones en cada mes por la parada de planta

| Al final de mes | Stock | Compras |

|---|---|---|

| Enero | 2992,5 | 2992,5 |

| Febrero | 2992,5 | 2992,5 |

| Marzo | 2992,5 | 2992,5 |

| Abril | 2992,5 | 2992,5 |

| Mayo | 2992,5 | 2992,5 |

| Junio | 2992,5 | 2244,375 |

| Julio | 2992,5 | 2992,5 |

| Agosto | 2992,5 | 2992,5 |

| Septiembre | 2992,5 | 2992,5 |

| Octubre | 2992,5 | 2992,5 |

| Noviembre | 2992,5 | 2992,5 |

| Diciembre | 2992,5 | 2244,375 |

En enero y julio se consumen 2244,375 porque hay 7 días de vacaciones en cada mes.

- Sumatoria del stock mensual = 35910

- Stock Promedio = 2992,5

Este stock promedio representa al stock de 1 mes de consumo.

Cuadro resumen del programa general de evolución

| Año 0 | Año 1 | Año 2 a 5 | |

|---|---|---|---|

| Ventas | 25886,2 | 32662,2 | |

| Stock Prom. de PT | 370,2 | 370,2 | |

| Producción | 26256,4 | 32662,2 | |

| Desperdicio No Recuperable | 225 | 255,24 | |

| Mercadería en Curso y Semielaborado | 150,82 | 150,82 | |

| Consumo de MP | 26632,22 | 32917,45 | |

| Stock Promedio de MP | 2600 | 2992,5 | 2992,5 |

| Compra de MP | 2600 | 27024,72 | 32917,45 |

Durante el período de instalación habrá que adquirir, como mínimo, la MP que se requiere para la puesta en marcha 2560 kg es por ello que, redondeando, se compran 2600 kg, lo equivalente a producir 477 unidades y durante el periodo de puesta, se continua con la adquisición de MP a fin de atender el consumo de los 8 meses y formar el stock promedio.

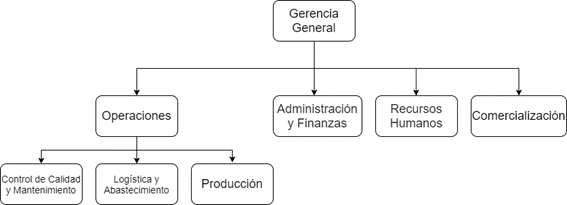

Determinación del Personal.

Organigrama de toda la empresa.

| Área | Cantidad de empleados |

|---|---|

| Producción | 4 |

| Control de Calidad | 1 |

| Logística y Abastecimiento | 1 |

| Administración y Finanzas | 1 |

| Recursos Humanos | 1 |

| Comercialización | 1 |

| Personal de Limpieza | 1 |

| Total | 10 |

Descripción de los Puestos de Trabajo. Calificación y Formación necesaria de los Operadores.

En cuanto a los turnos de trabajo a realizar por el personal operativo, se establece un único turno en la mañana de 4 horas, suficientes para alcanzar la producción estimada de 5 o 6 cajas por día .

En los años próximos y con el esperado crecimiento en las ventas que suponemos, se agregara el segundo turno por la tarde para aumentar la producción, además de la inclusión de otras máquinas y operarios para lograr alcanzar el total de la producción esperada. La totalidad de los empleados a contratar será de 10 personas, encabezado por el gerente general y los diferentes áreas con su respectivo personal detallado a continuación:

Producción: se necesitará 4 empleados en este sector, los cuales dos estarán encargados del sector de corte y sublimado, otro de costura y otro de pegado.

Sector Corte: Corte de cuerinas y foil aluminizado cada uno con su respectiva máquina de cortar. Deben ser dos personas con experiencia previa en la tarea, aunque no es necesario que cuente con formación técnica.

Sector Sublimado: Los empleados tanto del sector de corte como sublimado son los mismos. Se encargaran de la sublimación de cuerinas.

Sector Costura: Se requiere un operario para la costurera en armado y compostura de cajas, debe ser una persona con experiencia previa en la tarea.

Sector Pegado/Embalaje: Un operario fija los apoyes con pegamento doble contacto, incorpora el agarre para bicicleta o motocicleta con remaches y adhiere las bandas reflectivas reglamentarias. También deberán encargarse del control de parámetros de la máquina de embalaje.

Control de calidad: se necesitará una persona que se encargue del control de calidad y cantidad de lotes para stockeo; también que se asegure que se cumplan las normas correspondientes. Debe ser una persona que cuente con un título universitario y altos conocimientos sobre el producto y procesos a desarrollar.

Logística y Abastecimiento: Se requiere de una persona que lleve a cabo los informes de abastecimiento de materiales y para verificar que lo que se compró es lo que se solicitó en la especificación. Será un requisito excluyente a la hora de la contratación que tenga experiencia en el puesto.

Administración y Finanzas: Se necesita un licenciado en administración de empresas o a fines. El mismo evaluará los registros, comprobantes, documentos y otras evidencias que sustentan los estados financieros de nuestra fábrica para determinar el cumplimiento de las disposiciones legales y para formular comentarios, conclusiones y recomendaciones tendientes a mejorar los procedimientos relativos a la gestión financiera y al control interno. Verifica que las cuentas anuales se hayan realizado de acuerdo con las legislaciones y normas vigentes. Evalúa el desempeño y gestión de las actividades contables y la transparencia de cada una de las cuentas y registros contables. Cuenta las buenas prácticas durante el desarrollo de los diversos procesos contables, resaltando la independencia y ética de las personas que realizan los trabajos contables.

Recursos Humanos: Personal (1) a cargo del reclutamiento y selección, contratación, capacitación, administración o gestión del personal durante la permanencia en la empresa. No requiere experiencia previa, se ofrecerá una pasantía orientada a estudiantes de recursos humanos en este puesto.

Comercialización: Personal (1) a cargo de las relaciones tanto con los proveedores como con los clientes de la empresa (Rappi, PedidosYa, Glovo). Su principal función es asegurarse de mantener el stock de los insumos requeridos, efectuando los pedidos semanales a los proveedores, y a su vez, se encargan de efectuar y registrar las ventas realizadas por la fábrica.

Personal de limpieza: Realiza las tareas de limpieza y mantenimiento de superficies y mobiliario en la fábrica, seleccionando las técnicas, útiles, productos y máquinas para garantizar la higienización, conservación y mantenimiento, bajo la supervisión del profesional competente, cumpliendo con la normativa aplicable en materia de seguridad

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa (Producción, Administración y Comercialización).

Gerencia general y Sala de reuniones:

- Escritorio (1)

- Notebook (2)

- Tablet (1)

- Proyector (1)

- Mesa de reuniones grande (1)

- Sillas (11)

- Sillones (2)

- Estante (2)

- Cajoneras pedestal (1)

- Armarios (1)

- Dispenser de Agua (2)

- Teléfonos móviles (2)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (1)

- Cesto de basura ecológico (1)

- Aire Acondicionado (1)

- Impresora (1)

- Matafuegos ABC (1)

Administración y Finanzas:

- Escritorio en L (1)

- Tablet (1)

- Sillas (4)

- Notebook (2)

- Cajoneras (1)

- Armarios (1)

- Teléfonos móviles (2)

- Aire Acondicionado (1)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (1)

- Matafuegos ABC (1)

Comercialización:

- Mesa (1)

- Sillas (4)

- Notebooks (1)

- Cesto de basura (1)

- Cajoneras (1)

- Teléfonos móviles (1)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cesto de basura (1)

- Matafuegos ABC (1)

Recursos Humanos:

(Comparte con Comercialización)

- Notebooks (1)

- Teléfonos móviles (1)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

Baños en Oficinas/Planta:

- Inodoros (4)

- Espejo (2)

- Bachas (4)

- Elementos de limpieza

- Cesto de basura (2)

- Matafuegos ABC (1)

Producción:

(Oficina + Planta)

- Escritorio (1)

- Sillas (4)

- Notebooks (1)

- Estantes (2)

- Teléfonos móviles (2)

- Elementos de Librería (lapiceras, tijeras, hojas, lápices, abrochadora, cuadernos, carpetas)

- Cestos de basura grandes (2)

- Cestos de basura (1)

- Cestos de basura ecológicos (1)

- Aire acondicionado (1)

- Ventiladores (2)

- Mesadas (2)

- Calculadora (1)

Logística y Abastecimiento:

(Oficina + Depósito)

- Escritorio (1)

- Mesa (1)

- Sillas (4)

- Notebooks (1)

- Teléfonos móviles (1)

- Impresora (1)

- Estanterías grandes (8)

- Zorra mecánica (2)

- Escaleras (2)

- Cesto de basura (1)

- Cesto de basura ecológico (1)

- Calculadora (1)

- Matafuegos ABC (1)

Control de Calidad y Mantenimiento:

(Comparte Oficina con Logística y Abastecimiento)

- Teléfonos móviles (1)

- Notebooks (1)

Comedor:

- Mesas (2)

- Sillas (8)

- Heladera (1)

- Microondas (1)

- Dispenser de Agua (1)

- Pava eléctrica (1)

- Cafetera (1)

- Cesto de basura (1)

- Cesto de basura ecológico (1)

- Bachas (2)

- Elementos de limpieza

- Papel de cocina

- Elementos de cocina (platos, cubiertos, vasos, etc)

- Matafuegos ABC (1)

Se requiere una inversión en hardware, ya sea en PCs, Notebooks, Tablets, impresoras aclarados detalladamente en los diferentes sectores de la empresa como también se requerirá para su funcionamiento equipos de red; conmutadores de red (switches) para conectar equipos formando lo que se conoce como una red de área local (LAN), puntos de acceso inalámbrico (Wireless Access Point, WAP), enrutadores (routers) para establecer la ruta que destinará a cada paquete de datos dentro de una red informática. Otros equipamientos a tener en cuenta son los racks (toda la red va a parar a estos dispositivos y mediante los switches se interconectan), UPS (Sistemas de alimentación interrumpida, nos sirven para no perder información en el caso de un corte de luz), cableado de red estructural y bandejas porta cables. Otra inversión que realizaremos es en software, pagando el licenciamiento del sistema operativo que tienen nuestros dispositivos en este caso Windows. Estas erogaciones forman parte de nuestro activo fijo, a medida que salen versiones nuevas deberemos actualizarlos.

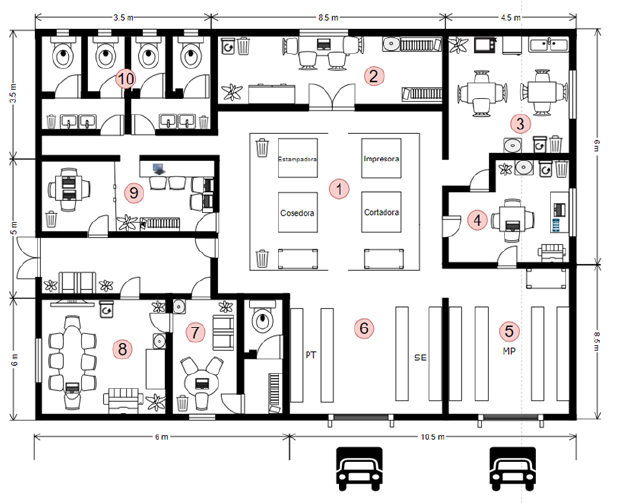

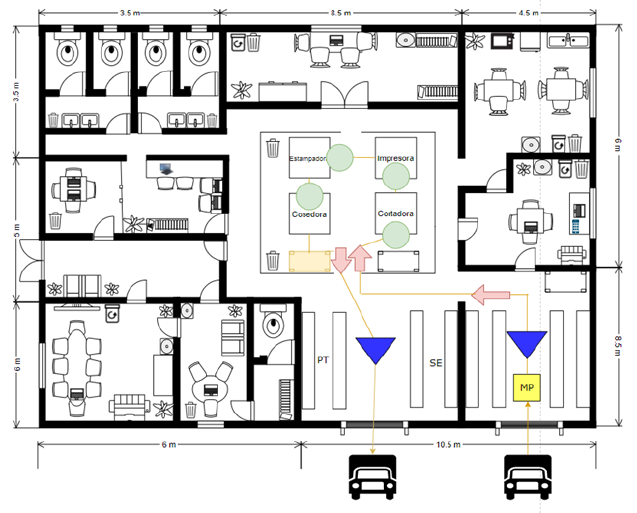

Anteproyecto de Planta.

Planos de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) y el recorrido de los materiales

Para realizar nuestro producto primero y principal iremos a la sala de stock de materias primas. Luego comenzaremos a fabricarlo en la sala de producción utilizando también los componentes necesarios para producirlo. Y por último se guardará en el almacén de productos terminados para su distribución.

Cada espacio en el boceto cumple una función determinada:

- En el sector de gerencia general (7) trabajan los gerentes responsables del proyecto, mientras que la sala de reuniones (8) se utilizará para presentaciones y distintas reuniones de los empleados.

- En el sector de administración y finanzas (9) se lleva a cabo el registro de las tareas diarias como compras de materias primas como también el desarrollo y seguimientos de las cuentas de la empresa.

- El sector de comercialización cuenta con una oficina (9) destinada a la realización de estrategias de marketing, planes de venta, desarrollo de publicidades y promociones. Debe estar vinculado con el sector de logística para el abastecimiento y contacto con los proveedores de MP.

- El sector de recursos humanos comparte la oficina (9) con comercialización y tiene como fin ser el lugar para la selección del personal como también las entrevistas de trabajo, organización y planificación de plantillas, etc.

- Los baños (10) es el sector donde se cuida la higiene de los empleados y estos realizarán sus necesidades básicas.

- El comedor (3) es el lugar donde operarios, administrativos y gerentes coinciden para disfrutar del almuerzo o snack.

- Producción cuenta con una oficina (2) y planta (1), en este último se realizan las transformaciones a la materia prima dándole un valor agregado para comercializarla como producto terminado posteriormente.

- En el sector de logística y almacenamiento contamos con una oficina (4) y un depósito, en esta área se controla la entrada y salida de MP (5) y producto terminado (6) trabajando en la logística interna y externa de la planta.

- En el sector de control de calidad y mantenimiento se comparte la oficina (4) con el sector previamente nombrado y es aquí donde se registran los resultados de los ensayos realizados a la MP y el PT, además de que se definen las fechas de mantenimiento preventivo y se realiza el control de las instalaciones.

A continuación se encuentra el plano de la planta mostrando el recorrido de los materiales:

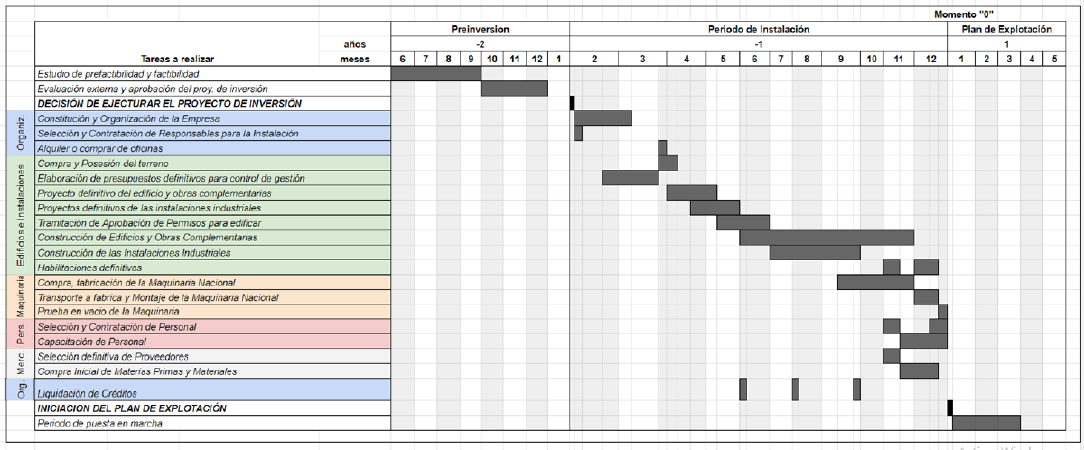

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan para el proyecto en particular).