Diferencia entre revisiones de «2023/Grupo7/DimensionamientoFisico»

| (No se muestran 22 ediciones intermedias de 3 usuarios) | |||

| Línea 138: | Línea 138: | ||

'''Ensayo CMT: Concora medium test''' | '''Ensayo CMT: Concora medium test''' | ||

Este ensayo se realiza luego de finalizar el proceso de | Este ensayo se realiza luego de finalizar el proceso de producción del papel corrugado para verificar su resistencia. | ||

El papel corrugado se pega por un lado sobre una lámina portante y es sometido a carga en un ensayo de compresión. | El papel corrugado se pega por un lado sobre una lámina portante y es sometido a carga en un ensayo de compresión. | ||

| Línea 146: | Línea 146: | ||

[[Archivo:Ensayo cmt.png|406x406px]] | [[Archivo:Ensayo cmt.png|406x406px]] | ||

En caso de que no se pase este ensayo se debe revisar la calidad de la materia prima utilizada, los recortes, el proceso de | En caso de que no se pase este ensayo se debe revisar la calidad de la materia prima utilizada, los recortes, el proceso de fabricación ya que variaciones en la humedad, la temperatura o la presión durante la fabricación pueden afectar la calidad del papel resultante y, por lo tanto, la resistencia a la compresión, el pegamento utilizado ya que es un factor crucial en la resistencia y por ultimo la geometría y el diseño de las capas de papel corrugado también desempeñan un papel importante en su resistencia | ||

'''Ensayo COBB:''' se realiza sobre el producto terminado | '''Ensayo COBB:''' se realiza sobre el producto terminado. | ||

Capacidad de absorción de agua del cartón | La finalidad de llevar a cabo ensayos previos a la producción definitiva es detectar cualquier defecto en el producto con antelación, evitando así llegar a la etapa final del proceso sin previo aviso y prevenir posibles problemas | ||

Capacidad de absorción de agua del cartón | |||

La prueba COBB se realiza para determinar la cantidad de agua absorbida por un área de muestra determinada a través del contacto unilateral con el agua durante un período de tiempo determinado. En general se aplican tiempos de contacto de 30, 60, 180 y 1800 segundos | La prueba COBB se realiza para determinar la cantidad de agua absorbida por un área de muestra determinada a través del contacto unilateral con el agua durante un período de tiempo determinado. En general se aplican tiempos de contacto de 30, 60, 180 y 1800 segundos | ||

| Línea 158: | Línea 160: | ||

Para embalajes expuestos a altos niveles de humedad, es mejor utilizar cartón o cartón corrugado con un valor COBB bajo. Cuanto más bajo sea el valor COBB (menor capacidad de absorción de agua), más estable será el paquete incluso con una humedad alta. | Para embalajes expuestos a altos niveles de humedad, es mejor utilizar cartón o cartón corrugado con un valor COBB bajo. Cuanto más bajo sea el valor COBB (menor capacidad de absorción de agua), más estable será el paquete incluso con una humedad alta. | ||

En caso de no satisfacer los | Segun la norma IRAM-15 con un lote de 2592 m2 con un nivel general de inspeccion 2 y AQL 2,5, el tamaño de la muestra es de 125 m2 de cada lote y se acepta el lote con 7m2 defectuosos y se rechaza con 8m2. Siendo el riesgo asumido por la empresa el 1,36% y 9,24% el riesgo del cliente. | ||

En caso de no satisfacer los estándares requeridos se debe evaluar la materia prima utilizada, así como el proceso de fabricación especialmente la humedad durante este y los procesos de secado. Se puede evaluar realizar un recubrimiento o tratamiento superficial. Las cajas que no cumplieron los estándares de calidad se reciclan como materia prima. | |||

=== Acondicionamiento del Producto === | === Acondicionamiento del Producto === | ||

| Línea 346: | Línea 350: | ||

|0,3 | |0,3 | ||

|1209,6 | |1209,6 | ||

| | |14400 | ||

|- | |- | ||

|Impresora | |Impresora | ||

| Línea 352: | Línea 356: | ||

|0,3 | |0,3 | ||

|302,4 | |302,4 | ||

| | |3600 | ||

|- | |- | ||

|Cafetera | |Cafetera | ||

| Línea 364: | Línea 368: | ||

|0,08 | |0,08 | ||

|53,76 | |53,76 | ||

| | |640000 | ||

|- | |- | ||

|Teléfono | |Teléfono | ||

| Línea 370: | Línea 374: | ||

|0,025 | |0,025 | ||

|25,2 | |25,2 | ||

| | |300 | ||

|- | |- | ||

|microondas | |microondas | ||

| Línea 376: | Línea 380: | ||

|0,64 | |0,64 | ||

|26,88 | |26,88 | ||

| | |2560 | ||

|- | |- | ||

|Lámparas | |Lámparas | ||

| Línea 388: | Línea 392: | ||

|1,048 | |1,048 | ||

|1408,512 | |1408,512 | ||

| | |16768 | ||

|- | |- | ||

|Heladera | |Heladera | ||

| Línea 396: | Línea 400: | ||

|777,6 | |777,6 | ||

|} | |} | ||

<nowiki>*</nowiki>usando | <nowiki>*</nowiki>usando 21 días de trabajo por mes, con 2 turnos de 8 horas. Horas totales por mes= 336. Por año son 4000 horas | ||

cantidad*consumo en una hora*336 horas mensuales. Excepto heladera (todo el tiempo encendida, 720 horas por mes) y cafetera (cuatro horas por día) y microondas (dos horas por día) | cantidad*consumo en una hora*336 horas mensuales. Excepto heladera (todo el tiempo encendida, 720 horas por mes) y cafetera (cuatro horas por día) y microondas (dos horas por día) | ||

| Línea 412: | Línea 416: | ||

MODELO NLS225 | MODELO NLS225 | ||

|22 | |22 | ||

| | |4000 | ||

| | |88000 | ||

|- | |- | ||

|Drum pulper | |Drum pulper | ||

MODELO ZDG250 | MODELO ZDG250 | ||

|110 | |110 | ||

| | |4000 | ||

| | |440000 | ||

|- | |- | ||

|Mesa de formación | |Mesa de formación | ||

|11 | |11 | ||

| | |4000 | ||

| | |44000 | ||

|- | |- | ||

|Prensa | |Prensa | ||

|20 | |20 | ||

| | |4000 | ||

| | |80000 | ||

|- | |- | ||

|Secadora | |Secadora | ||

MODELO TD-LT | MODELO TD-LT | ||

|30 | |30 | ||

| | |4000 | ||

| | |120000 | ||

|- | |- | ||

|Portabobinas Hidráulico | |Portabobinas Hidráulico | ||

| Línea 443: | Línea 447: | ||

150 | 150 | ||

|4 | |4 | ||

| | |4000 | ||

| | |16000 | ||

|- | |- | ||

|Cabezote | |Cabezote | ||

| Línea 454: | Línea 458: | ||

100 | 100 | ||

|30 | |30 | ||

| | |4000 | ||

| | |120000 | ||

|- | |- | ||

|Encoladora | |Encoladora | ||

| Línea 461: | Línea 465: | ||

SPM-55 | SPM-55 | ||

|15,5 | |15,5 | ||

| | |4000 | ||

| | |62000 | ||

|- | |- | ||

|Impresora y plegadora | |Impresora y plegadora | ||

Modelo Isowa PS5 | Modelo Isowa PS5 | ||

|7 | |7 | ||

| | |4000 | ||

| | |28000 | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 487: | Línea 491: | ||

|1968 | |1968 | ||

|41328 | |41328 | ||

| | |492000 | ||

|- | |- | ||

|Limpieza | |Limpieza | ||

|200 | |200 | ||

|4200 | |4200 | ||

| | |50000 | ||

|- | |- | ||

|Duchas | |Duchas | ||

|4480 | |4480 | ||

|94080 | |94080 | ||

| | |1120000 | ||

|} | |} | ||

Para la fabricación se usan 2160 litros/ton de agua, y se fabrican 3600 toneladas por año. Por lo tanto, 2160 lts/ton *3600/12= 648000 lts. por mes. | Para la fabricación se usan 2160 litros/ton de agua, y se fabrican 3600 toneladas por año. Por lo tanto, 2160 lts/ton *3600/12= 648000 lts. por mes. | ||

Cuando se acciona la descarga de una cisterna convencional, se consumen entre 6 y 12 litros de agua. Tomaremos 9 lts por persona. Los grifos de agua usan entre 3 y 4 litros al minuto. Tomaremos 3 litros y que se tarda 1 minuto en el lavado de manos. En promedio, por persona, consumirán entonces 9x2 litros + 2x3 litros en sanitarios, por lo tanto, 24 litros por persona. Como son 41 personas, serán 984 litros de agua por turno, 1968 litros de agua por día (16 horas). Al ser 336 horas por mes, 41328 litros de agua serán consumidos por mes en sanitarios. | Cuando se acciona la descarga de una cisterna convencional, se consumen entre 6 y 12 litros de agua. Tomaremos 9 lts por persona. Los grifos de agua usan entre 3 y 4 litros al minuto. Tomaremos 3 litros y que se tarda 1 minuto en el lavado de manos. En promedio, por persona, consumirán entonces 9x2 litros + 2x3 litros en sanitarios, por lo tanto, 24 litros por persona. Como son 41 personas, serán 984 litros de agua por turno, 1968 litros de agua por día (16 horas). Al ser 336 horas por mes, 41328 litros de agua serán consumidos por mes en sanitarios. Luego, siendo 4000 horas por año, se consumirán 492000 lts por año. | ||

En limpieza, tomamos en promedio, 200 litros/día consumidos. | En limpieza, tomamos en promedio, 200 litros/día consumidos. Consideramos 250 días/año | ||

Para las duchas, tendremos en cuenta que si se desean bañar 28 personas (los operarios), y cada baño dura 10 minutos, necesitaremos: 28 personas * 10 minutos = 280 minutos de ducha en total. A 8 litros por minuto, esto requeriría: 280 minutos * 8 litros/minuto = 2240 litros, por turno. Al ser dos turnos, será el doble. Por mes, multiplico por 21 días al mes | Para las duchas, tendremos en cuenta que si se desean bañar 28 personas (los operarios), y cada baño dura 10 minutos, necesitaremos: 28 personas * 10 minutos = 280 minutos de ducha en total. A 8 litros por minuto, esto requeriría: 280 minutos * 8 litros/minuto = 2240 litros, por turno. Al ser dos turnos, será el doble. Por mes, multiplico por 21 días al mes | ||

| Línea 520: | Línea 524: | ||

|8000 | |8000 | ||

|0,86 | |0,86 | ||

| | |93400000 | ||

| | |10040,5 | ||

|- | |- | ||

|Quemador de cocina | |Quemador de cocina | ||

|1800 | |1800 | ||

|0,19 | |0,19 | ||

| | |3600000 | ||

| | |380 | ||

|} | |} | ||

Para el termotanque, debe tenerse en cuenta que, si cada persona se ducha durante 10 minutos y son 28 personas, se obtiene un total de 280 minutos de ducha, en horas: 280 minutos / 60 = 4.67 horas. La cantidad de termotanques de 150 litros a utilizar se calculará como: Consumo total de gas requerido / Consumo m³/h por termotanque | Para el termotanque, debe tenerse en cuenta que, si cada persona se ducha durante 10 minutos y son 28 personas, se obtiene un total de 280 minutos de ducha, en horas: 280 minutos / 60 = 4.67 horas. La cantidad de termotanques de 150 litros a utilizar se calculará como: Consumo total de gas requerido / Consumo m³/h por termotanque | ||

| Línea 535: | Línea 539: | ||

Se necesitan 5 termotanques de 150 litros, Consumo kcal/h= 8000 y Consumo m3/h= 0,86, datos proporcionados por ENARGAS. | Se necesitan 5 termotanques de 150 litros, Consumo kcal/h= 8000 y Consumo m3/h= 0,86, datos proporcionados por ENARGAS. | ||

Por lo tanto el consumo anual será 8000*5*4,67 hs/día * 2 turnos* | Por lo tanto el consumo anual será 8000*5*4,67 hs/día * 2 turnos*250 días/mes= 93400000 | ||

Para el quemador de cocina, una hornalla grande consume 0,19 m3. Usaremos 4 hornallas grandes, y el consumo de cada una es de 1800 en kcal/h. Se usarán dos horas por día (una por cada turno). | Para el quemador de cocina, una hornalla grande consume 0,19 m3. Usaremos 4 hornallas grandes, y el consumo de cada una es de 1800 en kcal/h. Se usarán dos horas por día (una por cada turno). | ||

Por lo tanto el consumo anual será 1800*4 hornallas*2hs/día * | Por lo tanto el consumo anual será 1800*4 hornallas*2hs/día *250 días/mes= 3600000 | ||

Otros servicios que serán consumidos: | Otros servicios que serán consumidos: | ||

| Línea 547: | Línea 551: | ||

Mantenimiento y medios de control: | Mantenimiento y medios de control: | ||

Se comienza con un mantenimiento preventivo, el cual implementa un programa de mantenimiento regular para prevenir fallos y maximizar la vida útil de las máquinas. Esto puede incluir inspecciones periódicas, limpieza, lubricación, calibración de equipos, | Se comienza con un mantenimiento preventivo, el cual implementa un programa de mantenimiento regular para prevenir fallos y maximizar la vida útil de las máquinas. Esto puede incluir inspecciones periódicas, limpieza, lubricación, calibración de equipos, verificación de vibraciones y ruidos, verificación de instrumentos y controles. | ||

Luego seguiríamos con un mantenimiento correctivo. Este mantenimiento establece un sistema para abordar y corregir los fallos y averías en las máquinas de manera oportuna. Esto implicara contar con personal capacitado y herramientas adecuadas para reparaciones rápidas y eficientes. | Luego seguiríamos con un mantenimiento correctivo. Este mantenimiento establece un sistema para abordar y corregir los fallos y averías en las máquinas de manera oportuna. Esto implicara contar con personal capacitado y herramientas adecuadas para reparaciones rápidas y eficientes. | ||

| Línea 555: | Línea 559: | ||

Por ultimo, cabe destacar la capacitación del personal. Brindar capacitación adecuada a los operarios y técnicos encargados de operar y mantener las máquinas. Asegurarnos de que estén familiarizados con los procedimientos de seguridad, el uso correcto de las herramientas y equipos, así como el mantenimiento básico. | Por ultimo, cabe destacar la capacitación del personal. Brindar capacitación adecuada a los operarios y técnicos encargados de operar y mantener las máquinas. Asegurarnos de que estén familiarizados con los procedimientos de seguridad, el uso correcto de las herramientas y equipos, así como el mantenimiento básico. | ||

Cada maquina requiere un mantenimiento especial | Cada maquina requiere un mantenimiento especial además de lo mencionado anteriormente. | ||

Pulper: Se debe limpiar regularmente las rejillas, tamices y cribas para evitar la acumulación de fibras y otros residuos, inspeccionar periódicamente las cuchillas | Pulper: Se debe limpiar regularmente las rejillas, tamices y cribas para evitar la acumulación de fibras y otros residuos, inspeccionar periódicamente las cuchillas. Esto se realiza cada 45 días. | ||

Depurador: La limpieza regular es elemental para el correcto funcionamiento de la maquina. | Depurador: La limpieza regular es elemental para el correcto funcionamiento de la maquina. Esto se realiza cada 15 días. | ||

Mesa de | Mesa de formación: Limpiar y mantener los rodillos y las superficies de la mesa en condiciones óptimas para asegurar un flujo uniforme y evitar posibles obstrucciones. La calibración de la mesa es elemental para un papel homogéneo. Esto se realiza cada 45 días | ||

Secado y prensado: Es importante realizar un mantenimiento de los calentadores para asegurar un secado eficiente y seguro, para el prensado es fundamental mantener los rodillos en buenas condiciones en materia de | Secado y prensado: Es importante realizar un mantenimiento de los calentadores para asegurar un secado eficiente y seguro, para el prensado es fundamental mantener los rodillos en buenas condiciones en materia de lubricación y limpieza. Esto se realiza cada 45 días. | ||

Bobinado: | Bobinado: Cada 45 días se realizan las siguientes tareas de mantenimiento | ||

# Alineación y Ajustes: | # Alineación y Ajustes: | ||

#* Verifica y ajusta la alineación de los rodillos y componentes para garantizar un enrollado uniforme y adecuado del papel en las bobinas. | #* Verifica y ajusta la alineación de los rodillos y componentes para garantizar un enrollado uniforme y adecuado del papel en las bobinas. | ||

| Línea 572: | Línea 576: | ||

# Inspección de los Mecanismos de Bobinado: | # Inspección de los Mecanismos de Bobinado: | ||

#* Verifica los mecanismos de bobinado y ajuste para asegurarte de que estén funcionando correctamente y enrollando el papel de manera uniforme. | #* Verifica los mecanismos de bobinado y ajuste para asegurarte de que estén funcionando correctamente y enrollando el papel de manera uniforme. | ||

Corrugadora: | Corrugadora: Mantener los rodillos limpio y lubricados. Cada 30 días se realiza mantenimiento y 1 vez por semana limpieza. | ||

Encoladora: Asegurarse de que el sistema de pegado esté funcionando correctamente y aplique el adhesivo de manera uniforme. Mantenimiento de Tanques y Sistemas de Adhesivo: Limpiar y mantener los tanques de adhesivo y los sistemas de suministro para evitar obstrucciones y garantizar un flujo constante de adhesivo. Mantenimiento de Boquillas y Rodillos de Aplicación. | Encoladora: Asegurarse de que el sistema de pegado esté funcionando correctamente y aplique el adhesivo de manera uniforme. Mantenimiento de Tanques y Sistemas de Adhesivo: Limpiar y mantener los tanques de adhesivo y los sistemas de suministro para evitar obstrucciones y garantizar un flujo constante de adhesivo. Mantenimiento de Boquillas y Rodillos de Aplicación. Cada 30 días se realiza un mantenimiento. | ||

Impresora y plegadora: Limpieza de Cabezales de Impresión, limpieza de tanques de tinta, actualización de Controladores y Software, limpieza de cuchillas y mantenimiento de las mismas. | Impresora y plegadora: Limpieza de Cabezales de Impresión, limpieza de tanques de tinta, actualización de Controladores y Software, limpieza de cuchillas y mantenimiento de las mismas. Se realiza una limpieza mas superficial una vez por semana y cada 30 días una limpieza integral. | ||

Sistemas de seguridad: | Sistemas de seguridad: | ||

| Línea 697: | Línea 701: | ||

* 250 días / 12 meses al año = 21 días / mes | * 250 días / 12 meses al año = 21 días / mes | ||

* horas al mes = 21 días / mes x 8 hs. /días x 2 turnos/día = 336 hs. / mes | * horas al mes = 21 días / mes x 8 hs. /días x 2 turnos/día = 336 hs. / mes | ||

* horas al año = | * horas al año =250 días * 16 hs/día = 4000 hs. / año | ||

Vacaciones del personal: Durante el mes de Diciembre las vacaciones de los operarios de dividirán en dos tandas. La mitad de los operarios se tomaran vacaciones en la primer quincena y la otra mitad en la segunda quincena del mismo mes. La producción no cesara ya que se contrataran a través de agencias de trabajo 14 operarios durante un mes para compensar los faltantes. | Vacaciones del personal: Durante el mes de Diciembre las vacaciones de los operarios de dividirán en dos tandas. La mitad de los operarios se tomaran vacaciones en la primer quincena y la otra mitad en la segunda quincena del mismo mes. La producción no cesara ya que se contrataran a través de agencias de trabajo 14 operarios durante un mes para compensar los faltantes. | ||

| Línea 707: | Línea 711: | ||

!CAPACIDAD TEÓRICA / MÁQUINA (tn/h) | !CAPACIDAD TEÓRICA / MÁQUINA (tn/h) | ||

!HORAS ACTIVAS / AÑO | !HORAS ACTIVAS / AÑO | ||

!CAPACIDAD TEÓRICA / MÁQUINA X | !CAPACIDAD TEÓRICA / MÁQUINA X AÑO (tn/año) | ||

!RENDIMIENTO OPERATIVO (%) | !RENDIMIENTO OPERATIVO (%) | ||

!CAPACIDAD REAL / MÁQUINA X AÑO | !CAPACIDAD REAL / MÁQUINA X AÑO | ||

| Línea 714: | Línea 718: | ||

MODELO NLS225 | MODELO NLS225 | ||

|1,8 | |1,8 | ||

| | |4000 | ||

| | |7200 | ||

|95% | |95% | ||

| | |6840 | ||

|- | |- | ||

|Drum pulper | |Drum pulper | ||

MODELO ZDG250 | MODELO ZDG250 | ||

|1,086 | |1,086 | ||

| | |4000 | ||

| | |4344 | ||

|90% | |90% | ||

| | |3909,6 | ||

|- | |- | ||

|Mesa de formación | |Mesa de formación | ||

|1,9 | |1,9 | ||

| | |4000 | ||

| | |7600 | ||

|90% | |90% | ||

| | |6840 | ||

|- | |- | ||

|Prensa | |Prensa | ||

|6,25 | |6,25 | ||

| | |4000 | ||

| | |25000 | ||

|90% | |90% | ||

| | |22500 | ||

|- | |- | ||

|Secadora | |Secadora | ||

MODELO TD-LT | MODELO TD-LT | ||

|1,7 | |1,7 | ||

| | |4000 | ||

| | |6800 | ||

|90% | |90% | ||

| | |6120 | ||

|- | |- | ||

|Portabobinas Hidráulico | |Portabobinas Hidráulico | ||

| Línea 755: | Línea 759: | ||

150 | 150 | ||

|2 | |2 | ||

| | |4000 | ||

| | |8000 | ||

|90% | |90% | ||

| | |7200 | ||

|- | |- | ||

|Cabezote | |Cabezote | ||

| Línea 768: | Línea 772: | ||

100 | 100 | ||

|2,2 | |2,2 | ||

| | |4000 | ||

| | |8800 | ||

|90% | |90% | ||

| | |7920 | ||

|- | |- | ||

|Encoladora | |Encoladora | ||

| Línea 777: | Línea 781: | ||

SPM-55 | SPM-55 | ||

|2,5 | |2,5 | ||

| | |4000 | ||

| | |10000 | ||

|95% | |95% | ||

| | |9500 | ||

|- | |- | ||

|Impresora | |Impresora | ||

| Línea 786: | Línea 790: | ||

Isowa PS5 | Isowa PS5 | ||

|1,6 | |1,6 | ||

| | |4000 | ||

| | |6400 | ||

|95% | |95% | ||

| | |6080 | ||

|} | |} | ||

'''Determinación de la cantidad de máquinas operativas por sección, capacidad real mensual de cada sección y su aprovechamiento en relación al programa de producción:''' | '''Determinación de la cantidad de máquinas operativas por sección, capacidad real mensual de cada sección y su aprovechamiento en relación al programa de producción:''' | ||

| Línea 803: | Línea 807: | ||

MODELO NLS225 | MODELO NLS225 | ||

|3600 | |3600 | ||

| | |6840 | ||

|1 | |1 | ||

| | |6840 | ||

| | |55% | ||

|- | |- | ||

|Drum pulper | |Drum pulper | ||

MODELO ZDG250 | MODELO ZDG250 | ||

|3600 | |3600 | ||

| | |3909,6 | ||

|1 | |1 | ||

| | |3909,6 | ||

| | |96% | ||

|- | |- | ||

|Mesa de formación | |Mesa de formación | ||

|3600 | |3600 | ||

| | |6840 | ||

|1 | |1 | ||

| | |6840 | ||

| | |55% | ||

|- | |- | ||

|Prensa | |Prensa | ||

|3600 | |3600 | ||

| | |22500 | ||

|1 | |1 | ||

| | |22500 | ||

| | |17% | ||

|- | |- | ||

|Secadora | |Secadora | ||

MODELO TD-LT | MODELO TD-LT | ||

|3600 | |3600 | ||

| | |6120 | ||

|1 | |1 | ||

| | |6120 | ||

| | |61% | ||

|- | |- | ||

|Portabobinas Hidráulico | |Portabobinas Hidráulico | ||

| Línea 844: | Línea 848: | ||

150 | 150 | ||

|3600 | |3600 | ||

| | |7200 | ||

|1 | |1 | ||

| | |7200 | ||

| | |52% | ||

|- | |- | ||

|Cabezote | |Cabezote | ||

| Línea 857: | Línea 861: | ||

100 | 100 | ||

|3600 | |3600 | ||

| | |7920 | ||

|1 | |1 | ||

| | |7920 | ||

| | |47% | ||

|- | |- | ||

|Encoladora | |Encoladora | ||

| Línea 866: | Línea 870: | ||

SPM-55 | SPM-55 | ||

|3600 | |3600 | ||

| | |9500 | ||

|1 | |1 | ||

| | |9500 | ||

| | |40% | ||

|- | |- | ||

|Impresora | |Impresora | ||

| Línea 875: | Línea 879: | ||

Isowa PS5 | Isowa PS5 | ||

|3600 | |3600 | ||

| | |6080 | ||

|1 | |1 | ||

| | |6080 | ||

| | |62% | ||

|} | |} | ||

'''Cuello Botella y Capacidad Mensual del Equipo''' | '''Cuello Botella y Capacidad Mensual del Equipo''' | ||

El Cuello Botella corresponde a la sección operativa con el mayor grado de aprovechamiento, en este caso, la sección de Drum pulper. Este equipo trabajaría al | El Cuello Botella corresponde a la sección operativa con el mayor grado de aprovechamiento, en este caso, la sección de Drum pulper. Este equipo trabajaría al 96% de su capacidad, produciendo 300 toneladas en promedio por mes, y 3600 toneladas por año. | ||

== Determinación de la evolución de las mercaderías == | == Determinación de la evolución de las mercaderías == | ||

=== Tiempos de entrega y envió de las mercaderías === | === Tiempos de entrega y envió de las mercaderías === | ||

La planta fabricara lotes de 14,4 toneladas de producto terminado por día. El tiempo de entrega máximo que tendremos, será de 7 días hábiles una vez se haya acordado el diseño final del producto. Luego de consultar con diseñadores, se estima que el tiempo de diseño de las cajas personalizadas puede llevar entre 1 y 15 días hábiles según la complejidad. El tiempo desde que se confirma la orden de compra hasta que se manda a producción será instantáneo. El tiempo asignado para el desalistamiento y preparación de las maquinas, si es necesario el cambio de especificación del cartón, se hace en 60 minutos. La capacidad horaria de la línea es de 0,9tn/h y se estima que los pedidos no superaran las 5 toneladas. En el caso extremo planteado, tendríamos un lead time de producción de 6,5 horas aproximadamente, lo que equivale a menos de un turno de trabajo. Por políticas de producción que decidimos adoptar, quedaran los restantes 6 | La planta fabricara lotes de 14,4 toneladas de producto terminado por día. El tiempo de entrega máximo que tendremos, será de 7 días hábiles una vez se haya acordado el diseño final del producto. Luego de consultar con diseñadores, se estima que el tiempo de diseño de las cajas personalizadas puede llevar entre 1 y 15 días hábiles según la complejidad. El tiempo desde que se confirma la orden de compra hasta que se manda a producción será instantáneo. El tiempo asignado para el desalistamiento y preparación de las maquinas, si es necesario el cambio de especificación del cartón, se hace en 60 minutos. La capacidad horaria de la línea es de 0,9tn/h y se estima que los pedidos no superaran las 5 toneladas. En el caso extremo planteado, tendríamos un lead time de producción de 6,5 horas aproximadamente, lo que equivale a menos de un turno de trabajo. Por políticas de producción que decidimos adoptar, quedaran los restantes 6 días y medio de “colchón” por si se atrasa la producción. | ||

Las entregas se realizaran de forma diaria con el fin de optimizar el espacio en el almacén de producto terminado debido al elevado volumen que ocupa el cartón (180g/m2 en promedio). Las entregas se tercerizaran ya que no vemos rentable contratar choferes ni comprar camiones y el cliente se hará cargo del costo sumando el mismo en la factura. Se requerirán dos camiones con una capacidad máxima de 4 toneladas cada uno. Se programarán 4 despachos de camión por | Las entregas se realizaran de forma diaria con el fin de optimizar el espacio en el almacén de producto terminado debido al elevado volumen que ocupa el cartón (180g/m2 en promedio). Las entregas se tercerizaran ya que no vemos rentable contratar choferes ni comprar camiones y el cliente se hará cargo del costo sumando el mismo en la factura. Se requerirán dos camiones con una capacidad máxima de 4 toneladas cada uno. Se programarán 4 despachos de camión por día y cada uno llevara varios pedidos al mismo tiempo. De todas formas, el cliente podrá retirar su pedido por la planta si así lo desea. | ||

=== Tamaños y frecuencias de compras | === Tamaños y frecuencias de compras === | ||

Los recortes de cartón llegarán día de por medio. Y los químicos se comprarán por mes. | Los recortes de cartón llegarán día de por medio. Y los químicos se comprarán por mes. | ||

{| class="wikitable" | {| class="wikitable" | ||

! colspan="4" |Pedidos por mes durante el primer año | ! colspan="4" |Pedidos por mes durante el primer mes del primer año | ||

|- | |- | ||

!Componente | !Componente | ||

| Línea 903: | Línea 907: | ||

|Recortes de cartón | |Recortes de cartón | ||

|1,1 | |1,1 | ||

| | |37,5 | ||

| | |41,25 | ||

|- | |- | ||

|Encolante | |Encolante | ||

|21,6 | |21,6 | ||

| | |37,5 | ||

| | |810 | ||

|- | |- | ||

|Almidon | |Almidon | ||

|9,4 | |9,4 | ||

| | |37,5 | ||

| | |352,5 | ||

|- | |- | ||

|Amidex 030010 | |Amidex 030010 | ||

|5,5 | |5,5 | ||

| | |37,5 | ||

| | |206,25 | ||

|- | |- | ||

|Soda en escamas | |Soda en escamas | ||

|1,1 | |1,1 | ||

| | |37,5 | ||

| | |41,25 | ||

|- | |- | ||

|Borax | |Borax | ||

|1,1 | |1,1 | ||

| | |37,5 | ||

| | |41,25 | ||

|- | |- | ||

|Termoplastico | |Termoplastico | ||

| | | | ||

| | |37,5 | ||

| | | | ||

|} | |} | ||

Durante el primer año, se fabrican | {| class="wikitable" | ||

! colspan="4" |Pedidos por mes durante el segundo mes del primer año | |||

|- | |||

!Componente | |||

!Cantidad [kg/ton] | |||

!Ton/mes | |||

!Cantidad por mes [kg/mes] | |||

|- | |||

|Recortes de cartón | |||

|1,1 | |||

|157,5 | |||

|173,25 | |||

|- | |||

|Encolante | |||

|21,6 | |||

|157,5 | |||

|3402 | |||

|- | |||

|Almidon | |||

|9,4 | |||

|157,5 | |||

|1480,5 | |||

|- | |||

|Amidex 030010 | |||

|5,5 | |||

|157,5 | |||

|866,25 | |||

|- | |||

|Soda en escamas | |||

|1,1 | |||

|157,5 | |||

|173,25 | |||

|- | |||

|Borax | |||

|1,1 | |||

|157,5 | |||

|173,25 | |||

|- | |||

|Termoplastico | |||

| | |||

|157,5 | |||

| | |||

|} | |||

{| class="wikitable" | |||

! colspan="4" |Pedidos por mes durante el tercer mes del primer año | |||

|- | |||

!Componente | |||

!Cantidad [kg/ton] | |||

!Ton/mes | |||

!Cantidad por mes [kg/mes] | |||

|- | |||

|Recortes de cartón | |||

|1,1 | |||

|270 | |||

|297 | |||

|- | |||

|Encolante | |||

|21,6 | |||

|270 | |||

|5832 | |||

|- | |||

|Almidon | |||

|9,4 | |||

|270 | |||

|2538 | |||

|- | |||

|Amidex 030010 | |||

|5,5 | |||

|270 | |||

|1485 | |||

|- | |||

|Soda en escamas | |||

|1,1 | |||

|270 | |||

|297 | |||

|- | |||

|Borax | |||

|1,1 | |||

|270 | |||

|297 | |||

|- | |||

|Termoplastico | |||

| | |||

|270 | |||

| | |||

|}Durante el primer año, se fabrican 3165 toneladas de producto terminado. Consideramos 12 meses por año. | |||

A partir del | A partir del mes 4 del primer año, hasta el año 5: | ||

{| class="wikitable" | {| class="wikitable" | ||

|+Pedidos por mes | |+Pedidos por mes | ||

| Línea 948: | Línea 1037: | ||

|Recortes de cartón | |Recortes de cartón | ||

|1,1 | |1,1 | ||

| | |300 | ||

| | |330 | ||

|- | |- | ||

|Encolante | |Encolante | ||

|21,6 | |21,6 | ||

| | |300 | ||

| | |6480 | ||

|- | |- | ||

|Almidon | |Almidon | ||

|9,4 | |9,4 | ||

| | |300 | ||

| | |2820 | ||

|- | |- | ||

|Amidex 030010 | |Amidex 030010 | ||

|5,5 | |5,5 | ||

| | |300 | ||

| | |1650 | ||

|- | |- | ||

|Soda en escamas | |Soda en escamas | ||

|1,1 | |1,1 | ||

| | |300 | ||

| | |330 | ||

|- | |- | ||

|Borax | |Borax | ||

|1,1 | |1,1 | ||

| | |300 | ||

| | |330 | ||

|- | |- | ||

|Termoplastico | |Termoplastico | ||

| | | | ||

| | |300 | ||

| | | | ||

|} | |} | ||

Se fabrican | Se fabrican 3600 toneladas por año. Consideramos 12 meses por año. | ||

=== Cálculos de los ejercicios 6 a 11 de la Guía === | === Cálculos de los ejercicios 6 a 11 de la Guía === | ||

| Línea 988: | Línea 1077: | ||

El período de puesta en marcha requerirá 3 meses'''''.''''' Incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 25, 80 y 100 % de la programación normal. Este progreso fue sugerido por un operario calificado con larga experiencia en el área que contrataremos como supervisor. | El período de puesta en marcha requerirá 3 meses'''''.''''' Incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 25, 80 y 100 % de la programación normal. Este progreso fue sugerido por un operario calificado con larga experiencia en el área que contrataremos como supervisor. | ||

a) volumen de producción mensual en estado de régimen (promedio): 3600 t/ | a) volumen de producción mensual en estado de régimen (promedio): 3600 t/12= 300 ton/mes | ||

b) volumen de producción mensual en período de puesta en marcha: | b) volumen de producción mensual en período de puesta en marcha: | ||

| Línea 1464: | Línea 1553: | ||

=== Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización) === | === Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización) === | ||

# Computadoras (12) | # Computadoras (12) | ||

# Switches (1) | |||

# Access point (1) | |||

# Router (3) | |||

# Modem (1) | |||

# Impresora (3) | # Impresora (3) | ||

# Hojas de impresión (2000) | # Hojas de impresión (2000) | ||

| Línea 1484: | Línea 1577: | ||

=== Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) y Plano mostrando el recorrido de los materiales === | === Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización) y Plano mostrando el recorrido de los materiales === | ||

[[Archivo: | [[Archivo:Captura de pantalla 2023-09-04 230755.png|izquierda|sinmarco|1335x1335px]] | ||

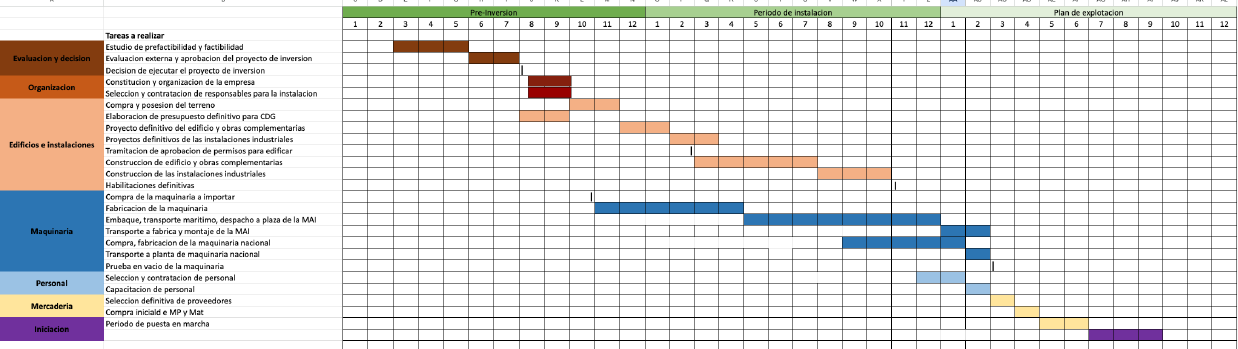

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

[[Archivo:Screen Shot 2023- | [[Archivo:Screen Shot 2023-09-04 at 10.30.38.png|sinmarco|1238x1238px]] | ||

== Bibliografía: == | == Bibliografía: == | ||

Revisión actual - 01:11 12 sep 2023

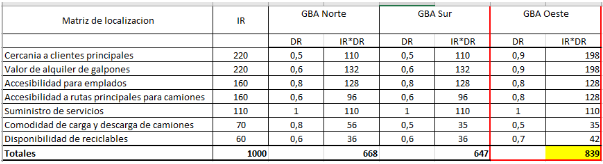

Determinación de la Localización

Armar una matriz de Localización

Estudiar la localización de la planta tiene la finalidad de determinar la ubicación que brinde las mejores condiciones para el desarrollo del proyecto, teniendo en cuenta tanto los aspectos técnicos y logísticos como los aspectos económicos. Se busca encontrar el equilibrio entre los requisitos específicos del proyecto y la maximización de la eficiencia y la rentabilidad.

Basamos el análisis en el estudio de la macro localización teniendo en cuenta diversas variables que tienen mayor o menor impacto en la localización de la planta. Priorizamos la cercanía con los proveedores y clientes ya que las entregas se harán con camiones y buscamos la mayor eficiencia posible en ese sentido. La mayoría de nuestros potenciales clientes como autopartistas y vidrieros se sitúan en el gran buenos aires y para tener buen acceso a zona norte y zona sur, elegimos zona oeste como punto ideal. En esta zona, el precio de los alquileres de naves industriales es de los mas bajos del área metropolitana. Además, tener acceso rápido a autopistas principales como la Gral. Paz y la AU. Acceso Oeste, nos permitirá mejorar aun mas la eficiencia y los tiempos de entregas, recibos y recolección de reciclables, al mismo que tendríamos buen acceso de transporte publico para los trabajadores. Al tratarse de una zona con una fuerte presencia de industrias, no hay problema con el suministro de agua y energía eléctrica, ya que cuenta con líneas de alta tensión y agua corriente.

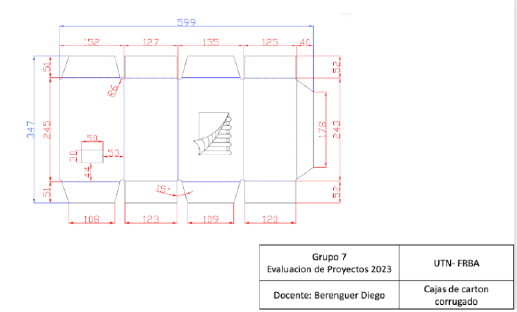

Definición Técnica del Producto

Planos y/o Dibujos

Haremos varias medidas, esta es una típica para embalaje de manufactura. Además, al ofrecer un servicio personalizado de diseño, estos pueden variar según las necesidades del cliente.

Listado de Materiales (BOM)

El cartón utilizado para fabricar las cajas tendrá un gramaje promedio de 180g/m2. Si fabricamos 17,6 millones de m2 el primer año, esto se traduce en 3132 toneladas de cartón para ese año. Para los años siguientes donde produciremos 20 millones, la cantidad expresada en masa, será de 3600 toneladas.

| Item | Denominación | Código | Descripción | Cantidad | Unidad de medida |

| 0 | Recortes | R0 | Recortes de carton | 1,1 | Tn/Tn |

| 1 | Agua | AG1 | Elemento donde se diluye el carton | 2000 | Lts/Tn |

| 2 | Encolante | DC1 | Quimico utilizado para homogeneizar la pasta | 21,6 | Kg/Tn |

| 3 | Almidon | ST1 | Quimico utilizado para mejorar la resistencia del papel | 9,4 | Kg/Tn |

| 5 | Agua | AG1 | Elemento donde se diluyen los componentes sólidos del pegamento | 160 | Lts/Tn |

| 6 | Amidex 030010 | AX03 | Elemento sólido que conformará el pegamento | 5,5 | Kg/Tn |

| 7 | Soda en escamas | SE1 | Elemento sólido que conformará el pegamento | 1,1 | Kg/Tn |

| 8 | Borax | BX1 | Elemento sólido que conformará el pegamento | 1,1 | Kg/Tn |

| 10 | Termoplastico | TP1 | Se utiliza para el empaquetado |

Especificaciones Técnicas

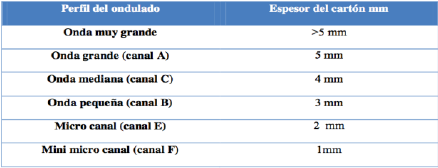

- Tipo de cartón: Existen diferentes tipos de cartón utilizados en la fabricación de cajas, como cartón corrugado, cartón sólido o cartón plegable. En nuestro caso nos enfocaremos en el cartón corrugado por sus características específicas en términos de resistencia, rigidez y capacidad de impresión

- Gramaje: El gramaje se refiere al peso o grosor del cartón por unidad de área. El gramaje del cartón se selecciona según la resistencia requerida para la caja y el tipo de producto que se va a empacar, por eso en nuestro caso decidimos ir por una onda grande (Canal A) la cual tiene un grosor de 5mm. Según el tipo de caja, las capas pueden variar, siendo simples, dobles o triples

- Dimensiones y diseño de la caja: Las cajas de cartón pueden fabricarse en una amplia variedad de tamaños y formas para adaptarse a diferentes productos y necesidades. Las dimensiones de la caja se especifican en términos de longitud, anchura y altura, y pueden variar según los requisitos de nuestro cliente.

- Proceso de troquelado: El troquelado es el proceso mediante el cual se corta y se da forma al cartón para crear las solapas y los pliegues necesarios para ensamblar la caja. Se utilizan herramientas de troquelado personalizadas según el diseño y las dimensiones de la caja.

- Adhesivos: Se utilizan adhesivos específicos para unir y sellar las solapas y los pliegues de la caja. Los adhesivos deben proporcionar la resistencia y durabilidad adecuadas para mantener la integridad estructural de la caja durante el transporte y el almacenamiento.

- Resistencia y carga: Las especificaciones técnicas de resistencia y carga se definen según los requisitos del cliente y el tipo de producto que se va a empacar en la caja. Estas especificaciones determinan la capacidad de la caja para soportar cargas, apilamiento y condiciones de manipulación durante el transporte.

Es importante tener en cuenta que estas especificaciones pueden variar según el fabricante y las necesidades específicas del cliente. La fabricación de cajas de cartón a nivel industrial implica procesos complejos y maquinaria especializada para garantizar la calidad y el cumplimiento de las especificaciones técnicas requeridas.

Normas Aplicables

Se encuentra la norma IRAM 33075, que establece los requisitos y recomendaciones para la fabricación de cajas de cartón corrugado para uso general. Enumera las características y especificaciones para garantizar su adecuada resistencia y protección de los productos que se van a transportar.

Entre los aspectos que se abordan se incluyen: definición de los términos técnicos que se usan para su fabricación y los procedimientos, requisitos de materiales y técnicos (como por ejemplo dimensiones, estabilidad, resistencia, entre otras) y clasificación de los diferentes tipos según su uso y características técnicas.

ISO 535 Papel y cartón - Determinación de la absorbencia de agua - Método COBB. Esta norma describe un método de prueba para determinar la absorbencia de agua del papel y cartón encolados, incluido el cartón ondulado, en condiciones estándar. Este método no es adecuado para papel con un peso inferior a 50 g/m2 o papel gofrado. Tampoco es adecuado para papeles porosos como el papel periódico o papeles sin encolar como el papel secante y otros papeles con una absorción de agua relativamente alta.

ISO 7263: Papel y cartón: Determinación de las propiedades de tracción

Descripción: Esta norma internacional de la serie ISO 7263 especifica un método para determinar las propiedades de tracción de las muestras de papel y cartón, utilizando el método de tasa constante de alargamiento.

Objetivo: El objetivo principal del ensayo según la norma ISO 7263 es proporcionar datos cuantitativos sobre las propiedades de tracción del papel y cartón, lo que es relevante para evaluar la resistencia y la capacidad del material para soportar fuerzas de tracción en aplicaciones como embalaje y otros usos industriales. Estas propiedades de tracción son cruciales para determinar la resistencia y la calidad del papel corrugado utilizado en cajas y embalajes

TAPPI T 809 - Propiedades de tracción del cartón corrugado (utilizando el aparato de tasa constante de alargamiento)

Descripción: La norma TAPPI T 809 se centra en la determinación de las propiedades de tracción del cartón corrugado. Esta prueba se realiza utilizando un aparato de tasa constante de alargamiento, similar al método descrito en la norma ISO 7263

Al igual que la norma ISO 7263, la norma TAPPI T 809 es importante para la industria del papel y el embalaje, ya que proporciona una metodología estandarizada para evaluar la resistencia a la tracción del cartón corrugado. Esto permite a los fabricantes y usuarios del material comprender mejor su comportamiento en situaciones de aplicación real y garantizar que cumple con los requisitos de calidad y rendimiento.

Características condición del Producto

- Humedad 5,5% - 8%

- CMT tolerancia media 164-230

- COBB 40-80 gr/m2

Plan de Ensayos

Ensayo Materia prima:

En el proceso de recepción de los recortes de papel, se lleva a cabo un análisis del 10% de los fardos recibidos. Durante esta evaluación, se verifica la calidad de los fardos para asegurarse de que no contengan plásticos ni basura, garantizando así la pureza de los materiales utilizados en la producción.

Además, se realiza un control de la humedad utilizando una sonda magnética. Se establece una tolerancia de hasta el 10% de humedad en los recortes de papel, lo que significa que se acepta un nivel de humedad de hasta ese porcentaje.

En el caso de que los ensayos realizados durante el proceso de recepción de los recortes de papel revelen que no se cumplen con los estándares de calidad establecidos, se contactara al proveedor para solicitar un cambio de los fardos recibidos.

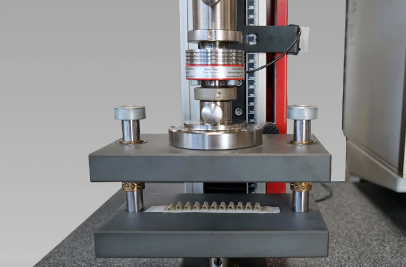

Ensayo CMT: Concora medium test

Este ensayo se realiza luego de finalizar el proceso de producción del papel corrugado para verificar su resistencia.

El papel corrugado se pega por un lado sobre una lámina portante y es sometido a carga en un ensayo de compresión.

La fuerza máxima es característica para el comportamiento de cartón multiondulado en procesos de transformado (troquelado, impresión).

En caso de que no se pase este ensayo se debe revisar la calidad de la materia prima utilizada, los recortes, el proceso de fabricación ya que variaciones en la humedad, la temperatura o la presión durante la fabricación pueden afectar la calidad del papel resultante y, por lo tanto, la resistencia a la compresión, el pegamento utilizado ya que es un factor crucial en la resistencia y por ultimo la geometría y el diseño de las capas de papel corrugado también desempeñan un papel importante en su resistencia

Ensayo COBB: se realiza sobre el producto terminado.

La finalidad de llevar a cabo ensayos previos a la producción definitiva es detectar cualquier defecto en el producto con antelación, evitando así llegar a la etapa final del proceso sin previo aviso y prevenir posibles problemas

Capacidad de absorción de agua del cartón

La prueba COBB se realiza para determinar la cantidad de agua absorbida por un área de muestra determinada a través del contacto unilateral con el agua durante un período de tiempo determinado. En general se aplican tiempos de contacto de 30, 60, 180 y 1800 segundos

La absorbencia de agua (valor COBB) se refiere a la masa de agua absorbida por 1 metro cuadrado de papel, cartón o cartón corrugado bajo 1 cm de agua en un determinado período de tiempo.

Para embalajes expuestos a altos niveles de humedad, es mejor utilizar cartón o cartón corrugado con un valor COBB bajo. Cuanto más bajo sea el valor COBB (menor capacidad de absorción de agua), más estable será el paquete incluso con una humedad alta.

Segun la norma IRAM-15 con un lote de 2592 m2 con un nivel general de inspeccion 2 y AQL 2,5, el tamaño de la muestra es de 125 m2 de cada lote y se acepta el lote con 7m2 defectuosos y se rechaza con 8m2. Siendo el riesgo asumido por la empresa el 1,36% y 9,24% el riesgo del cliente.

En caso de no satisfacer los estándares requeridos se debe evaluar la materia prima utilizada, así como el proceso de fabricación especialmente la humedad durante este y los procesos de secado. Se puede evaluar realizar un recubrimiento o tratamiento superficial. Las cajas que no cumplieron los estándares de calidad se reciclan como materia prima.

Acondicionamiento del Producto

El cartón se suele apilar de forma horizontal para facilitar el manejo, utilizando paletas para que sea de manera organizada. Luego, se realiza un embalaje adicional para proteger los productos durante el almacenamiento y transporte, asegurando que se mantengan intactos, mediante el uso de envoltorios termoplásticos.

Cada paquete de productos recibirá una etiqueta que contiene información importante, como el nombre de la empresa con información de contacto y dirección, número de pedido, el destino, la cantidad de unidades y el cliente.

Los productos terminados se almacenan en el depósito designado dentro de la fábrica, donde se organizará el espacio de almacenamiento de manera eficiente, teniendo en cuenta la rotación de inventario y la accesibilidad para facilitar la gestión y distribución posterior.

Luego se prepara para su carga en camiones, contenedores u otros medios de transporte, siguiendo las regulaciones de embalaje para garantizar estabilidad durante el transporte.

Durante todo el proceso de acondicionamiento de producto se deben realizar controles de calidad para asegurar el cumplimiento de los estándares requeridos.

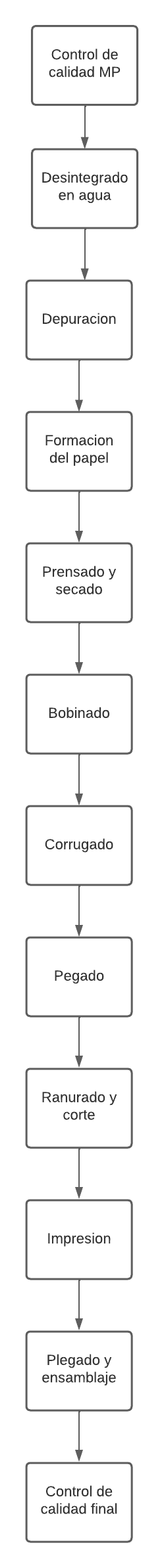

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo

Control de calidad de los recortes: Al recibir los fardos de recortes se revisa el 5% que no tengan plásticos, basura u otros componentes. Luego se realiza un ensayo de humedad donde se tolera hasta el 10% de humedad en todos los fardos con un termómetro de humedad.

Desintegrado en agua: El fardo entra al pulper, donde se tritura con mucha agua los recortes de cartón. Se forma una pasta.

Depuración: se busca homogeneizar la pasta. De las partículas mas gruesas a las mas finas se hace a través de tamizado, separación magnética, flotación por aire, lavado, cernido. También se eliminan las tintas y adhesivos con químicos como dióxido de cloro y surfactantes.

Formación del papel: La pasta de fibras limpia se diluye en agua y se extiende sobre una pantalla o cilindros giratorios para formar una hoja continua de papel. A medida que el agua se drena, las fibras se entrelazan y se forma una lámina de papel.

Prensado y secado: La hoja de papel se prensa para eliminar el exceso de agua y luego se pasa a través de rodillos calientes para secarla completamente. Este proceso asegura que el papel tenga la humedad adecuada y sea más resistente.

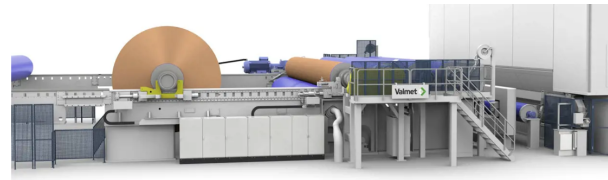

Bobinado: Consiste en enrollar el papel en grandes rollos llamados bobinas, que luego se utilizan para su posterior procesamiento.

Antes de comenzar la producción de las cajas de cartón se debe realizar un control de calidad del papel, se realizan varios ensayos como el de CMT y el de COBB.

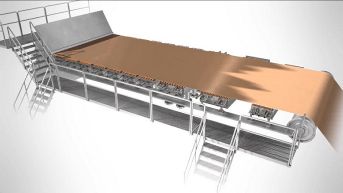

Corrugado: el cartón liso ingresa desde bobinas a una máquina corrugadora donde se realizan ondas o valles con el objetivo de aumentar la resistencia de las placas. Específicamente el papel pasa entre medio de dos rodillos los cuales tienen forma de onda, obteniéndose así el papel corrugado.

Pegado: Luego este papel corrugado se coloca entre una o dos láminas lisas que se pegan con un pegamento a base de agua y de almidón en proporciones específicas. Se utiliza:

- AMIDEX 0300010: es un aditivo a base de almidón que mejora la calidad de la mezcla y reduce la pérdida de agua incrementando el tiempo de vida útil y la rigidez de la misma.

- Soda cáustica en Escamas al 99%: también conocido como hidróxido sódico (NaOH) o hidróxido de sodio, es un hidróxido cáustico usado como base química

- Bórax decahidratado: es un mineral natural incoloro que tiene propiedades antisépticas, antibacterianas y desinfectantes

Las hojas de papel exterior se colocan en los lados del corrugado y se presionan para asegurar una unión firme. Este proceso se realiza en una máquina llamada encoladora.

Ranurado y corte: Una vez que las hojas de papel corrugado están pegadas y secas, se cortan en la forma y el tamaño requeridos para las cajas. Esto se realiza utilizando máquinas troqueladoras que utilizan moldes para cortar las formas específicas de las cajas.

Impresión: Aquí se realiza la impresión solicitada sobre el cartón teniendo en cuentas las especificaciones requeridas por el cliente, hay 3 tipos de impresión:

- Sobre el cartón: Realizada directamente sobre la lámina.

- Sobre lámina: Aquí se realiza sobre una lámina blanca, la cual permite una mayor calidad de impresión.

- Autoadhesivos: Aquí se agregan los mismos impresos individualmente en proceso separado, logrando una perfecta terminación de imagen sobre la caja.

Plegado y ensamblaje: Las cajas de cartón corrugado se envían a una máquina de plegado y ensamblaje, donde se doblan en la forma final de la caja. Las solapas se pliegan y se unen mediante adhesivos o grapas para formar una estructura sólida y resistente.

Control de calidad y embalaje: Antes de que las cajas sean enviadas al mercado, se someten a un control de calidad para asegurarse de que cumplen con los estándares requeridos. Luego, se embalan y se almacenan para su distribución

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

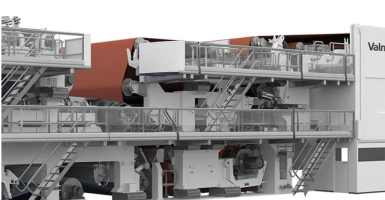

Drum Pulper

Depuración: Inflor- Pressure- Screen NLS225

Mesa de formación: iTable Modelo ZSL91 (Mesa de formación)

Secado y prensado

Bobinado

Portabobinas

Corrugadora

Encoladora

Impresora y Plegadora

| Máquina | Ancho [mm] | Dimensiones (m) | Potencia [kW] | Capacidad [ton/h] |

|---|---|---|---|---|

| Inflor- Pressure- Screen

MODELO NLS225 |

1000 | 2 x 2 x 3 | 22 | 1,8 |

| Drum pulper

MODELO ZDG250 |

2500 | 40 x 6 x 5 | 110 | 1,086 |

| Mesa de formación | 2000 | 10 x 2,4 x 1,3 | 11 | 1,9 |

| Prensa | 2000 | 2,1 x 2,5 | 20 | 6,25 |

| Secadora

MODELO TD-LT |

1800 | 7,6x2,2x3,4 | 30 | 1,7 |

| Portabobinas Hidráulico

MODELO HRL 150 |

1400 | 3,7x1,65x1,60 | 4 | 2 |

| Cabezote

Corrugador MODELO SFC 100 |

1400 | 2,1 x 2,2 | 30 | 2,2 |

| Encoladora

SPM-55 |

1400 | 2,1 x 2,7 | 15,5 | 2,5 |

| Impresora y plegadora

Modelo Isowa PS5 |

1550 | 3,1x6,3 | 7 | 1,6 |

Consumos de energía, agua y otros servicios

| Consumos de administración y comedor | ||||

|---|---|---|---|---|

| Máquina | Cantidad | Consumo en una hora [kW-h] | Consumo mensual en [kW-h] | Consumo anual en [kW-h] |

| Computadora | 12 | 0,3 | 1209,6 | 14400 |

| Impresora | 3 | 0,3 | 302,4 | 3600 |

| Cafetera | 1 | 0,9 | 75,6 | 907,2 |

| Dispenser de agua | 2 | 0,08 | 53,76 | 640000 |

| Teléfono | 3 | 0,025 | 25,2 | 300 |

| microondas | 1 | 0,64 | 26,88 | 2560 |

| Lámparas | 50 | 0,050 | 840 | 10080 |

| Aire acondicionado de 3500 frigorías F/C - Inverter | 4 | 1,048 | 1408,512 | 16768 |

| Heladera | 1 | 0,090 | 64,8 | 777,6 |

*usando 21 días de trabajo por mes, con 2 turnos de 8 horas. Horas totales por mes= 336. Por año son 4000 horas

cantidad*consumo en una hora*336 horas mensuales. Excepto heladera (todo el tiempo encendida, 720 horas por mes) y cafetera (cuatro horas por día) y microondas (dos horas por día)

| Consumos de las máquinas | |||

|---|---|---|---|

| Máquina | Consumo en kW-h | Horas totales por año | Consumo anual en kW-h |

| Inflor- Pressure- Screen

MODELO NLS225 |

22 | 4000 | 88000 |

| Drum pulper

MODELO ZDG250 |

110 | 4000 | 440000 |

| Mesa de formación | 11 | 4000 | 44000 |

| Prensa | 20 | 4000 | 80000 |

| Secadora

MODELO TD-LT |

30 | 4000 | 120000 |

| Portabobinas Hidráulico

MODELO HRL 150 |

4 | 4000 | 16000 |

| Cabezote

Corrugador MODELO SFC 100 |

30 | 4000 | 120000 |

| Encoladora

SPM-55 |

15,5 | 4000 | 62000 |

| Impresora y plegadora

Modelo Isowa PS5 |

7 | 4000 | 28000 |

| Consumo de agua | |||

|---|---|---|---|

| Litros/día | Consumo mensual [lts] | Consumo anual [lts] | |

| Fabricación | - | 648000 | 7776000 |

| Sanitarios | 1968 | 41328 | 492000 |

| Limpieza | 200 | 4200 | 50000 |

| Duchas | 4480 | 94080 | 1120000 |

Para la fabricación se usan 2160 litros/ton de agua, y se fabrican 3600 toneladas por año. Por lo tanto, 2160 lts/ton *3600/12= 648000 lts. por mes.

Cuando se acciona la descarga de una cisterna convencional, se consumen entre 6 y 12 litros de agua. Tomaremos 9 lts por persona. Los grifos de agua usan entre 3 y 4 litros al minuto. Tomaremos 3 litros y que se tarda 1 minuto en el lavado de manos. En promedio, por persona, consumirán entonces 9x2 litros + 2x3 litros en sanitarios, por lo tanto, 24 litros por persona. Como son 41 personas, serán 984 litros de agua por turno, 1968 litros de agua por día (16 horas). Al ser 336 horas por mes, 41328 litros de agua serán consumidos por mes en sanitarios. Luego, siendo 4000 horas por año, se consumirán 492000 lts por año.

En limpieza, tomamos en promedio, 200 litros/día consumidos. Consideramos 250 días/año

Para las duchas, tendremos en cuenta que si se desean bañar 28 personas (los operarios), y cada baño dura 10 minutos, necesitaremos: 28 personas * 10 minutos = 280 minutos de ducha en total. A 8 litros por minuto, esto requeriría: 280 minutos * 8 litros/minuto = 2240 litros, por turno. Al ser dos turnos, será el doble. Por mes, multiplico por 21 días al mes

| Consumo de gas | ||||

|---|---|---|---|---|

| Consumo kcal/h | Consumo m3/h | Consumo anual [kcal] | Consumo anual [m3] | |

| Termotanque | 8000 | 0,86 | 93400000 | 10040,5 |

| Quemador de cocina | 1800 | 0,19 | 3600000 | 380 |

Para el termotanque, debe tenerse en cuenta que, si cada persona se ducha durante 10 minutos y son 28 personas, se obtiene un total de 280 minutos de ducha, en horas: 280 minutos / 60 = 4.67 horas. La cantidad de termotanques de 150 litros a utilizar se calculará como: Consumo total de gas requerido / Consumo m³/h por termotanque

Consumo total de gas (m³/h) = 4.67 h × 0.86 m³/h = 4.01 m³ ; Cantidad de termotanques = 4.01 m³/h / 0.86 m³/h ≈ 4.66

Se necesitan 5 termotanques de 150 litros, Consumo kcal/h= 8000 y Consumo m3/h= 0,86, datos proporcionados por ENARGAS.

Por lo tanto el consumo anual será 8000*5*4,67 hs/día * 2 turnos*250 días/mes= 93400000

Para el quemador de cocina, una hornalla grande consume 0,19 m3. Usaremos 4 hornallas grandes, y el consumo de cada una es de 1800 en kcal/h. Se usarán dos horas por día (una por cada turno).

Por lo tanto el consumo anual será 1800*4 hornallas*2hs/día *250 días/mes= 3600000

Otros servicios que serán consumidos:

- Internet de la empresa Fibertel con un plan mensual de 100Mb

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento y medios de control:

Se comienza con un mantenimiento preventivo, el cual implementa un programa de mantenimiento regular para prevenir fallos y maximizar la vida útil de las máquinas. Esto puede incluir inspecciones periódicas, limpieza, lubricación, calibración de equipos, verificación de vibraciones y ruidos, verificación de instrumentos y controles.

Luego seguiríamos con un mantenimiento correctivo. Este mantenimiento establece un sistema para abordar y corregir los fallos y averías en las máquinas de manera oportuna. Esto implicara contar con personal capacitado y herramientas adecuadas para reparaciones rápidas y eficientes.

Se planifica la producción, se Implementa un sistema de control de la producción para optimizar los procesos y minimizar el tiempo de inactividad de las máquinas. Esto puede incluir un cronograma de producción, seguimiento del rendimiento de las máquinas y programación de tareas.

Por ultimo, cabe destacar la capacitación del personal. Brindar capacitación adecuada a los operarios y técnicos encargados de operar y mantener las máquinas. Asegurarnos de que estén familiarizados con los procedimientos de seguridad, el uso correcto de las herramientas y equipos, así como el mantenimiento básico.

Cada maquina requiere un mantenimiento especial además de lo mencionado anteriormente.

Pulper: Se debe limpiar regularmente las rejillas, tamices y cribas para evitar la acumulación de fibras y otros residuos, inspeccionar periódicamente las cuchillas. Esto se realiza cada 45 días.

Depurador: La limpieza regular es elemental para el correcto funcionamiento de la maquina. Esto se realiza cada 15 días.

Mesa de formación: Limpiar y mantener los rodillos y las superficies de la mesa en condiciones óptimas para asegurar un flujo uniforme y evitar posibles obstrucciones. La calibración de la mesa es elemental para un papel homogéneo. Esto se realiza cada 45 días

Secado y prensado: Es importante realizar un mantenimiento de los calentadores para asegurar un secado eficiente y seguro, para el prensado es fundamental mantener los rodillos en buenas condiciones en materia de lubricación y limpieza. Esto se realiza cada 45 días.

Bobinado: Cada 45 días se realizan las siguientes tareas de mantenimiento

- Alineación y Ajustes:

- Verifica y ajusta la alineación de los rodillos y componentes para garantizar un enrollado uniforme y adecuado del papel en las bobinas.

- Control de Tensión del Papel:

- Asegúrate de que el sistema de control de tensión del papel esté ajustado correctamente para evitar arrugas y problemas en el enrollado

- Inspección de los Mecanismos de Bobinado:

- Verifica los mecanismos de bobinado y ajuste para asegurarte de que estén funcionando correctamente y enrollando el papel de manera uniforme.

Corrugadora: Mantener los rodillos limpio y lubricados. Cada 30 días se realiza mantenimiento y 1 vez por semana limpieza.

Encoladora: Asegurarse de que el sistema de pegado esté funcionando correctamente y aplique el adhesivo de manera uniforme. Mantenimiento de Tanques y Sistemas de Adhesivo: Limpiar y mantener los tanques de adhesivo y los sistemas de suministro para evitar obstrucciones y garantizar un flujo constante de adhesivo. Mantenimiento de Boquillas y Rodillos de Aplicación. Cada 30 días se realiza un mantenimiento.

Impresora y plegadora: Limpieza de Cabezales de Impresión, limpieza de tanques de tinta, actualización de Controladores y Software, limpieza de cuchillas y mantenimiento de las mismas. Se realiza una limpieza mas superficial una vez por semana y cada 30 días una limpieza integral.

Sistemas de seguridad:

Es importante recalcar la prevención de incendios. Se Instalara sistemas de detección de incendios, como detectores de humo y alarmas, en áreas críticas de la planta. Se mantendrá los extintores de incendios en lugares accesibles y se asegurara de que el personal esté capacitado en el uso de los mismos. Además, se realizara inspecciones periódicas de las instalaciones eléctricas para evitar cortocircuitos y sobrecargas.

Es necesario contar con equipos de protección personal (EPP). Es de suma importancia proporcionar a todo el personal los EPP necesarios, como cascos, guantes, gafas de seguridad y calzado adecuado. Nos aseguraremos de que se utilicen correctamente y de que haya suficiente suministro disponible para todo el personal.

La señalización de seguridad será vital, se colocara señales y letreros de seguridad en áreas relevantes para advertir sobre peligros, instrucciones de seguridad y rutas de evacuación. También nos aseguraremos de que las salidas de emergencia estén claramente marcadas y sean accesibles.

Realizaremos capacitación en seguridad. Consideramos que es importante realizar programas de capacitación periódicos sobre seguridad en el lugar de trabajo. Esto incluye entrenamiento sobre el uso seguro de las máquinas, procedimientos de emergencia y la importancia del cumplimiento de las normas de seguridad.

Por ultimo hay que destacar el mantenimiento de maquinaria, se realizara inspecciones regulares de las máquinas para identificar posibles problemas de seguridad, como partes desgastadas o dañadas. También se tendrá en cuenta la reparación o el reemplazo de cualquier equipo defectuoso de inmediato.

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos

Balance anual de material

| Secciones | Codigo | Alimentacion (tn) | Desperdicios no recuperables | Desperdicios recuperables | Producciones seccionales (tn) |

|---|---|---|---|---|---|

| Pulpeado | P01 | 4467,532 | 8% | 0 | 4110,130 |

| Depuracion | DEP01 | 4110,130 | 5% | 0 | 3904,623 |

| Formacion | F01 | 3904,623 | 0 | 2% | 3826,531 |

| Secado y prensado | SP01 | 3826,531 | 2% | 0 | 3750,000 |

| Bobinado | B01 | 3750,000 | 0 | 0 | 3750,000 |

| Corrugado | C02 | 3750,000 | 0 | 0 | 3750,000 |

| Pegado | PEG02 | 3750,000 | 0 | 0 | 3750,000 |

| Ranurado y corte | RC02 | 3750,000 | 0 | 4% | 3600,000 |

| Impresion | IM02 | 3600,000 | 0 | 0 | 3600,000 |

| Plegado y ensamblaje | PLE02 | 3600,000 | 0 | 0 | 3600,000 |

| TOTALES | 3600 | 639,440 | 228,092 | 3600,000 |

Como se generan 228,092 toneladas de desperdicios recuperables anualmente. A partir del año 2, se necesitara adquirir 4239,44 toneladas de material virgen.

| Consumo real anual de materia prima (tn) | 4239,44 |

|---|---|

| Porcentaje de desperdicio operativo en funcion de produccion | 24,08% |

| Porcentaje de desperdicio real en funcion de la produccion | 17,75% |

Ritmo de Trabajo

La producción se basa en 2 turnos diarios de 8 horas, de lunes a viernes. Además, el año cuenta con 10 días de feriados obligatorios.

- 52 semanas x 5 días / semana = 260 días

- 260 días – 10 días feriados = 250 días

- 250 días / 12 meses al año = 21 días / mes

- horas al mes = 21 días / mes x 8 hs. /días x 2 turnos/día = 336 hs. / mes

- horas al año =250 días * 16 hs/día = 4000 hs. / año

Vacaciones del personal: Durante el mes de Diciembre las vacaciones de los operarios de dividirán en dos tandas. La mitad de los operarios se tomaran vacaciones en la primer quincena y la otra mitad en la segunda quincena del mismo mes. La producción no cesara ya que se contrataran a través de agencias de trabajo 14 operarios durante un mes para compensar los faltantes.

Capacidad Real Mensual de la maquinaria tipo de cada sección operativa

| SECCIONES | CAPACIDAD TEÓRICA / MÁQUINA (tn/h) | HORAS ACTIVAS / AÑO | CAPACIDAD TEÓRICA / MÁQUINA X AÑO (tn/año) | RENDIMIENTO OPERATIVO (%) | CAPACIDAD REAL / MÁQUINA X AÑO |

|---|---|---|---|---|---|

| Inflor- Pressure- Screen

MODELO NLS225 |

1,8 | 4000 | 7200 | 95% | 6840 |

| Drum pulper

MODELO ZDG250 |

1,086 | 4000 | 4344 | 90% | 3909,6 |

| Mesa de formación | 1,9 | 4000 | 7600 | 90% | 6840 |

| Prensa | 6,25 | 4000 | 25000 | 90% | 22500 |

| Secadora

MODELO TD-LT |

1,7 | 4000 | 6800 | 90% | 6120 |

| Portabobinas Hidráulico

MODELO HRL 150 |

2 | 4000 | 8000 | 90% | 7200 |

| Cabezote

Corrugador MODELO SFC 100 |

2,2 | 4000 | 8800 | 90% | 7920 |

| Encoladora

SPM-55 |

2,5 | 4000 | 10000 | 95% | 9500 |

| Impresora

Isowa PS5 |

1,6 | 4000 | 6400 | 95% | 6080 |

Determinación de la cantidad de máquinas operativas por sección, capacidad real mensual de cada sección y su aprovechamiento en relación al programa de producción:

| SECCIONES | PROGRAMA ANUAL DE PRODUCCIÓN | CAPACIDAD REAL / MÁQUINA X AÑO | CANTIDAD DE MÁQUINAS NECESARIAS | CAPACIDAD REAL / SECCIÓN X AÑO | APROVECHAMIENTO SECCIONAL (%) |

|---|---|---|---|---|---|

| Inflor- Pressure- Screen

MODELO NLS225 |

3600 | 6840 | 1 | 6840 | 55% |

| Drum pulper

MODELO ZDG250 |

3600 | 3909,6 | 1 | 3909,6 | 96% |

| Mesa de formación | 3600 | 6840 | 1 | 6840 | 55% |

| Prensa | 3600 | 22500 | 1 | 22500 | 17% |

| Secadora

MODELO TD-LT |

3600 | 6120 | 1 | 6120 | 61% |

| Portabobinas Hidráulico

MODELO HRL 150 |

3600 | 7200 | 1 | 7200 | 52% |

| Cabezote

Corrugador MODELO SFC 100 |

3600 | 7920 | 1 | 7920 | 47% |

| Encoladora

SPM-55 |

3600 | 9500 | 1 | 9500 | 40% |

| Impresora

Isowa PS5 |

3600 | 6080 | 1 | 6080 | 62% |

Cuello Botella y Capacidad Mensual del Equipo

El Cuello Botella corresponde a la sección operativa con el mayor grado de aprovechamiento, en este caso, la sección de Drum pulper. Este equipo trabajaría al 96% de su capacidad, produciendo 300 toneladas en promedio por mes, y 3600 toneladas por año.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

La planta fabricara lotes de 14,4 toneladas de producto terminado por día. El tiempo de entrega máximo que tendremos, será de 7 días hábiles una vez se haya acordado el diseño final del producto. Luego de consultar con diseñadores, se estima que el tiempo de diseño de las cajas personalizadas puede llevar entre 1 y 15 días hábiles según la complejidad. El tiempo desde que se confirma la orden de compra hasta que se manda a producción será instantáneo. El tiempo asignado para el desalistamiento y preparación de las maquinas, si es necesario el cambio de especificación del cartón, se hace en 60 minutos. La capacidad horaria de la línea es de 0,9tn/h y se estima que los pedidos no superaran las 5 toneladas. En el caso extremo planteado, tendríamos un lead time de producción de 6,5 horas aproximadamente, lo que equivale a menos de un turno de trabajo. Por políticas de producción que decidimos adoptar, quedaran los restantes 6 días y medio de “colchón” por si se atrasa la producción.

Las entregas se realizaran de forma diaria con el fin de optimizar el espacio en el almacén de producto terminado debido al elevado volumen que ocupa el cartón (180g/m2 en promedio). Las entregas se tercerizaran ya que no vemos rentable contratar choferes ni comprar camiones y el cliente se hará cargo del costo sumando el mismo en la factura. Se requerirán dos camiones con una capacidad máxima de 4 toneladas cada uno. Se programarán 4 despachos de camión por día y cada uno llevara varios pedidos al mismo tiempo. De todas formas, el cliente podrá retirar su pedido por la planta si así lo desea.

Tamaños y frecuencias de compras

Los recortes de cartón llegarán día de por medio. Y los químicos se comprarán por mes.

| Pedidos por mes durante el primer mes del primer año | |||

|---|---|---|---|

| Componente | Cantidad [kg/ton] | Ton/mes | Cantidad por mes [kg/mes] |

| Recortes de cartón | 1,1 | 37,5 | 41,25 |

| Encolante | 21,6 | 37,5 | 810 |

| Almidon | 9,4 | 37,5 | 352,5 |

| Amidex 030010 | 5,5 | 37,5 | 206,25 |

| Soda en escamas | 1,1 | 37,5 | 41,25 |

| Borax | 1,1 | 37,5 | 41,25 |

| Termoplastico | 37,5 | ||

| Pedidos por mes durante el segundo mes del primer año | |||

|---|---|---|---|

| Componente | Cantidad [kg/ton] | Ton/mes | Cantidad por mes [kg/mes] |

| Recortes de cartón | 1,1 | 157,5 | 173,25 |

| Encolante | 21,6 | 157,5 | 3402 |

| Almidon | 9,4 | 157,5 | 1480,5 |

| Amidex 030010 | 5,5 | 157,5 | 866,25 |

| Soda en escamas | 1,1 | 157,5 | 173,25 |

| Borax | 1,1 | 157,5 | 173,25 |

| Termoplastico | 157,5 | ||

| Pedidos por mes durante el tercer mes del primer año | |||

|---|---|---|---|

| Componente | Cantidad [kg/ton] | Ton/mes | Cantidad por mes [kg/mes] |

| Recortes de cartón | 1,1 | 270 | 297 |

| Encolante | 21,6 | 270 | 5832 |

| Almidon | 9,4 | 270 | 2538 |

| Amidex 030010 | 5,5 | 270 | 1485 |

| Soda en escamas | 1,1 | 270 | 297 |

| Borax | 1,1 | 270 | 297 |

| Termoplastico | 270 | ||

Durante el primer año, se fabrican 3165 toneladas de producto terminado. Consideramos 12 meses por año.

A partir del mes 4 del primer año, hasta el año 5:

| Componente | Cantidad [kg/ton] | Ton/mes | Cantidad por mes [kg/mes] |

|---|---|---|---|

| Recortes de cartón | 1,1 | 300 | 330 |

| Encolante | 21,6 | 300 | 6480 |

| Almidon | 9,4 | 300 | 2820 |

| Amidex 030010 | 5,5 | 300 | 1650 |

| Soda en escamas | 1,1 | 300 | 330 |

| Borax | 1,1 | 300 | 330 |

| Termoplastico | 300 |

Se fabrican 3600 toneladas por año. Consideramos 12 meses por año.

Cálculos de los ejercicios 6 a 11 de la Guía

Evolución de la producción

El período de puesta en marcha requerirá 3 meses. Incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 25, 80 y 100 % de la programación normal. Este progreso fue sugerido por un operario calificado con larga experiencia en el área que contrataremos como supervisor.

a) volumen de producción mensual en estado de régimen (promedio): 3600 t/12= 300 ton/mes

b) volumen de producción mensual en período de puesta en marcha:

| mes | ritmo de produccion al

inicio (%) |

ritmo de Produccion al

final (%) |

Producción

Promedio (%) |

Producción

mensual promedio (tn) |

Produccion

propuesta (tn) |

|---|---|---|---|---|---|

| 1 | 0 | 25 | 12,5 | 300 | 37,5 |

| 2 | 25 | 80 | 52,5 | 300 | 157,5 |

| 3 | 80 | 100 | 90 | 300 | 270 |

| Total | 465 |

volumen de producción durante el resto del año 1: 2700tn

volumen de producción en el año 1: 3165 tn

volumen de producción anual en los años 2 al 5: 3600 tn

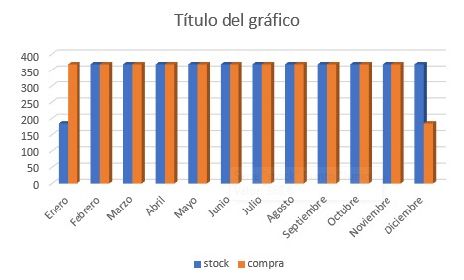

7-Stock Promedio del Producto Elaborado

volumen de producción diaria promedio, en estado de régimen,:

3600 ton/año / 250 dias /año (*) = 14,4 t/dia.

(*) Teniendo en cuenta que hay 250 dias de trabajo anuales como calculamos anteriormente

Stock promedio de elaborado: Se determinará el stock promedio teniendo en cuenta que se trata de una empresa nueva, que será de 7,2 tn.

8- DETERMINAR LA EVOLUCION DE LAS VENTAS DURANTE LA VIDA UTIL DEL PROYECTO

a) venta del año 1: 3157,8 tn

b) venta de los años 2 a 5: 3600 tn

9-DETERMINAR ELCONSUMO DE MATERIA PRIMA PARA EL PROGRAMA DE PRODUCCION Y FORMACION DE LA MERCADERIA EN CURSO Y SEMIELABORADA

Según el especialista anteriormente mencionado, los desperdicios no recuperables aumentaran en un 80% durante el periodo de puesta en marcha.

a) Consumo de materia prima para realizar la producción del año:

| Periodo | Produccion | Porcentaje adicional por

desperdicios no recuperables |

Total |

|---|---|---|---|

| Primeros 3 meses del año 1 | 465 | 1,32 | 613,8 |

| Últimos 9 meses del año 1 | 2700 | 1,1775 | 3179,25 |

| Total de mp año 1 | 3793,05 | ||

| Produccion año 1 | 3165 | ||

| Desperdicios n/r año 1 | 628,05 |

b) Consumo de materia prima en la mercadería en proceso:

La alimentación del proceso dura 1 día. Entonces concluimos que la cantidad de materia prima en curso será de 4467 tn/año / 250 días/año = 17,868 tn/día

| tn | |

|---|---|

| Producto

elaborado |

14,4 |

| Desperdicio

no recuperable |

2,556 |

| Desperdicio

recuperable |

0,912 |

c)consumo total de materia prima en el año 1:

| tn | |

|---|---|

| Productos elaborados | 3793,05 |

| Mercadería en curso | 17,868 |

| Total mp año 1 | 3810,918 |

Entre los años 2 y 5, el consumo de materia prima es exclusivamente destinado a la producción.

| Produccion | N/R | Total | |

|---|---|---|---|

| Productos elavorados | 3600 | 1,1775 | 4239 |

| Producion anual | 3600 | 3600 | |

| Desperdicios no

recuperables |

639 |

10- DETERMINAR EL STOCK PROMEDIO DE MATERIA PRIMA Y EL PROGRAMA DE COMPRAS

a) stock mínimo de materia prima: (fin de febrero) 4239 / 12 = 353,3 tn (consumo mensual)

b) Como en todos los casos donde se debe cuantificar un stock para ser incorporado a un proyecto de inversión de una empresa nueva, corresponde determinar el promedio anual. Las materias primas necesarias, no tienen restricciones de adquisición. Esto se debe a que los productos son de fácil acceso y la mayor parte de la materia prima (papel reciclado) abunda en la calle. El material reciclable arriba día por medio a la planta y los proveedores pueden entregar hasta máximo 1 mes después de la compra.

| Año 0 | ||

|---|---|---|

| A fin de mes | Stock | Compra |

| Enero | 0 | 0 |

| Febrero | 0 | 0 |

| Marzo | 0 | 0 |

| Abril | 0 | 0 |

| Mayo | 0 | 0 |

| Junio | 0 | 0 |

| Julio | 0 | 0 |

| Agosto | 0 | 0 |

| Septiembre | 0 | 0 |

| Octubre | 0 | 0 |

| Noviembre | 0 | 0 |

| Diciembre | 0 | 67,368 |

Observacion: Se compra la materia prima necesaria para comenzar a producir a principio de mes del año 1. Se compran 49,5 toneladas de mp correspondientes a la cantidad necesaria para cubrir el primer mes mas 17,868 toneladas por la mercadería en curso.

| Año 1 | ||

|---|---|---|

| A fin de mes | Stock | Compra |

| Enero | 67,368 | 207,9 |

| Febrero | 207,9 | 356,4 |

| Marzo | 356,4 | 353,25 |

| Abril | 353,25 | 353,25 |

| Mayo | 353,25 | 353,25 |

| Junio | 353,25 | 353,25 |

| Julio | 353,25 | 353,25 |

| Agosto | 353,25 | 353,25 |

| Septiembre | 353,25 | 353,25 |

| Octubre | 353,25 | 353,25 |

| Noviembre | 353,25 | 353,25 |

| Diciembre | 353,25 | 353,25 |

| Año 2 a 5 (regimen) | ||

|---|---|---|

| A fin de mes | Stock | Compra |

| Enero | 353,25 | 353,25 |

| Febrero | 353,25 | 353,25 |

| Marzo | 353,25 | 353,25 |

| Abril | 353,25 | 353,25 |

| Mayo | 353,25 | 353,25 |

| Junio | 353,25 | 353,25 |

| Julio | 353,25 | 353,25 |

| Agosto | 353,25 | 353,25 |

| Septiembre | 353,25 | 353,25 |

| Octubre | 353,25 | 353,25 |

| Noviembre | 353,25 | 353,25 |

| Diciembre | 353,25 | 353,25 |

c) Stock promedio en regimen

| tn | |||

|---|---|---|---|

| Sumatoria de stock mensual | 4239 | ||

| Stock promedio | 353,25 | ||

11- REALIZAR EL CUADRO RESUMEN DEL PROGRAMA GENERAL DE EVOLUCION

| U. de medida | Periodo de inst. (tn) | año 1 (tn) | años 2 a 5 (tn) | |

| Ventas | tn PT | 3157,8 | 3600 | |

| Stock prom. de elaborado | tn PT | 7,2 | 7,2 | |

| Produccion | tn PT | 3165 | 3600 | |

| Desperdicio N/R | tn MP | 628,05 | 639 | |

| En curso y semielaborado | tn MP | 17,868 | 17,868 | |

| Consumo de MP | tn MP | 3810,918 | 4239 | |

| Stock de MP | tn MP | 0 | 317,5765 | 353,25 |

| Compra de MP | tn MP | 67,368 | 4238,9 | 4238,9 |

Determinación del Personal

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

- Gerente general (1): Encargado de supervisar la parte la parte de ventas, compras, el flujo de dinero y de recursos humanos. Realiza las siguientes tareas: Desarrollar, y comunicar los objetivos de la empresa, supervisión y coordinación, análisis y toma de decisiones, gestión de personal, gestión financiera, relaciones con proveedores y clientes especialmente los estratégicos, mejora continua de la empresa.

- Empleado de ventas (2): empleado del área de ventas, realiza las siguientes tareas: cotización y presupuestos, responde consultas de los clientes y brinda información sobre los pedidos en curso, procesamiento de pedidos, gestión de inventario de producto terminado, coordinación de logísticas, soporte post-venta y por ultimo investigación de mercado.

- Empleado de compras (1): Encargado del área de compras, realiza las siguientes tareas: gestión de proveedores, solicitud de cotizaciones, procesamiento de ordenes de compra, seguimiento de entregas, control de inventario, análisis de costos, evaluación de proveedores.

- Administrativos (2): Encargado de coordinar una variedad de funciones para garantizar que la empresa funcione de manera eficiente. Incluye la planificación y coordinación de operaciones diarias, la gestión de cobros y facturación, la toma de decisiones estratégicas y la gestión de recursos.

- Encargado de Finanzas (1): Encargado de supervisar todas las actividades financieras de la empresa, incluyendo en sus tareas la elaboración de presupuestos, la planificación financiera a largo plazo, la gestión de inversiones, la preparación de informes financieros y la optimización de los recursos financieros.

- Encargado de RRHH (1): reclutamiento y selección de personal, gestión del proceso de incorporación, administración de personal, desarrollo y capacitación, gestión del desempeño, gestión de compensaciones y beneficios, cumplimiento legal y normativo.

- Encargado de diseño (1): Se comunica con el cliente directamente para el diseño de la caja, realiza prototipos y pruebas.

- Gerente de producción(1): Programación y control de la producción. Toma los pedidos provenientes de ventas y programa de forma diaria. Supervisa la producción en forma general. Controla stock de producto terminado y productos intermedios.