Diferencia entre revisiones de «2024/Grupo11/DimensionamientoFisico»

Sin resumen de edición |

|||

| (No se muestra una edición intermedia de otro usuario) | |||

| Línea 385: | Línea 385: | ||

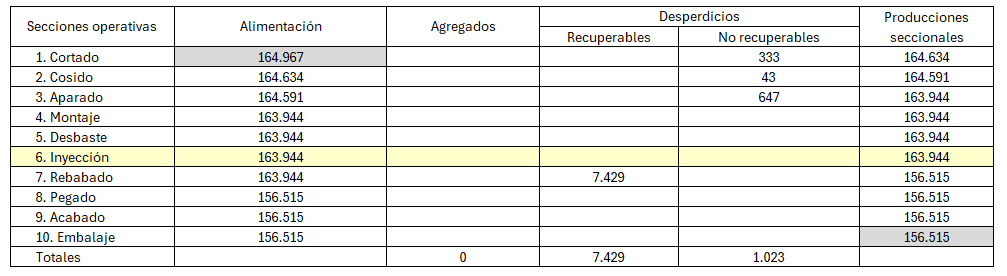

De esta manera, vemos que la capacidad máxima de la línea serán 156.515 unidades. | De esta manera, vemos que la capacidad máxima de la línea serán 156.515 unidades. | ||

Podemos ver que este | Podemos ver que este análisis modificó el programa de producción de cada sección, por lo tanto, debemos comparar esta nueva producción seccional con la capacidad de cada sección, para asegurarnos de que se pueda cumplir con este programa. | ||

[[Archivo:Cap.instalada2.png|centro]] | [[Archivo:Cap.instalada2.png|centro]] | ||

Como podemos ver, todas las secciones pueden cumplir con el programa. | Como podemos ver, todas las secciones pueden cumplir con el programa. | ||

| Línea 517: | Línea 517: | ||

=== Organigrama Nominal de la organización === | === Organigrama Nominal de la organización === | ||

[[Archivo:Gerente de producción ( | [[Archivo:Gerente de producción (3).png|centro|miniaturadeimagen|594x594px|Organigrama de la empresa]] | ||

Revisión actual - 19:23 21 ago 2024

Determinación de la Localización

El objetivo de la localización es determinar la correcta ubicación del proyecto. Para ello realizamos un análisis de las variables que intervienen en el montaje, instalación y explotación del negocio a fin de alcanzar eficiencia y el mejor resultado.

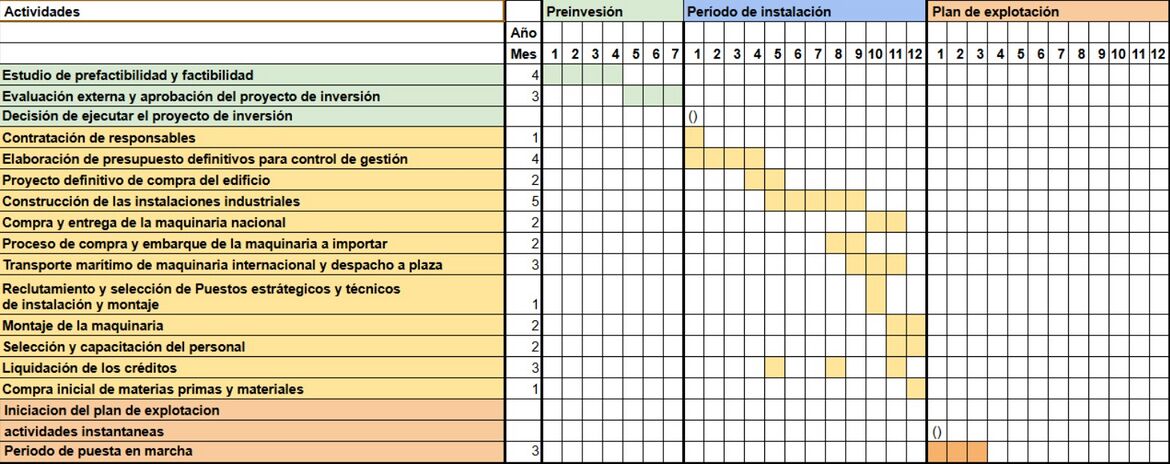

Los factores que consideramos indispensables para nuestro proyecto fueron la disponibilidad de servicios (energía eléctrica, agua y gas), la disponibilidad de mano de obra y la disponibilidad de materias primas. Luego definimos otros requerimientos de nuestro proyecto y, determinando tres alternativas de localización, armamos para el análisis una Matriz de Localización.

Decidimos radicarnos en el Parque Industrial Pilar.

Definición Técnica del Producto

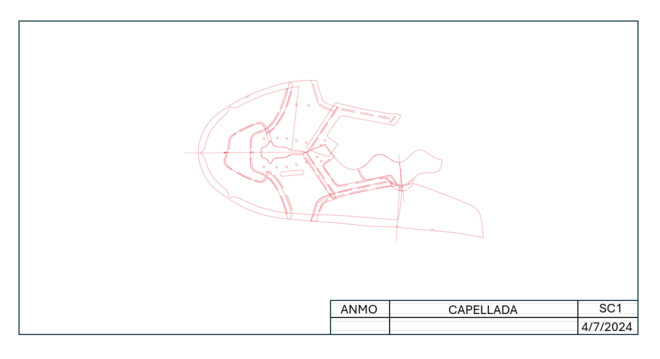

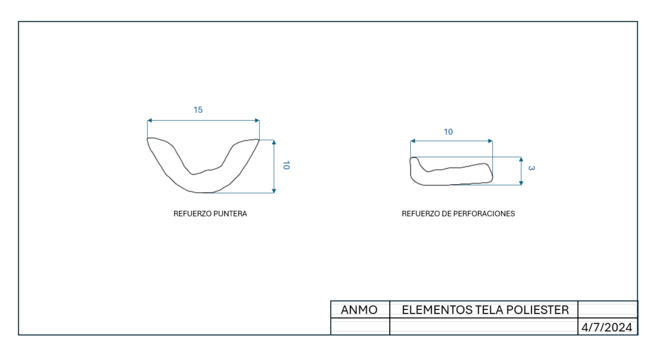

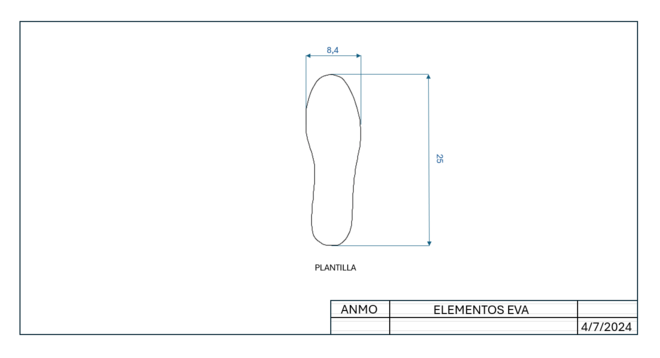

Plano y/o Dibujos

Listado de Materiales

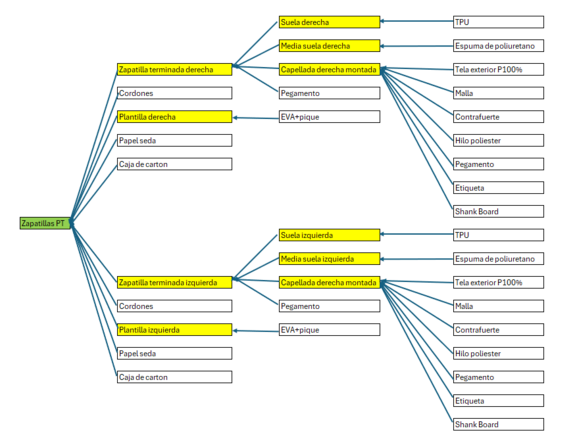

Diagrama arbóreo del proceso:

Especificaciones técnicas - características condición del Producto

Nombre: “Zapatillas ANMO”

Formato: Par de zapatillas de tela 100 % polyester en diferentes talles. Comercializados en cajas de cartón con su papel seda correspondiente, en variedad de colores y diseños.

Vida útil del producto: En mayor parte lo define el tipo de suela TPU, si bien, no tiene una fecha de vencimiento exacta, las suelas de TPU (en menor medida) al igual que las de PU sufren el proceso de hidrólisis que sucede cuando el calzado no se utiliza con regularidad o se encuentra almacenado largos periodos de tiempo, mayores a 12-14 meses sin ser utilizado. Debido a lo mencionado y lo que sugieren distintos productores de suelas del mismo material, su vida útil recomendada contando con su uso periodico será de al menos 3 años.

Peso: 500 gramos por par

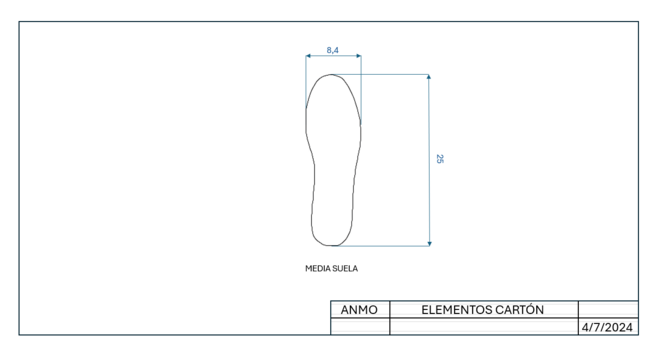

Mediasuela: De goma EVA, un material de espuma liviana y flexible que proporciona amortiguación y absorción de impactos.

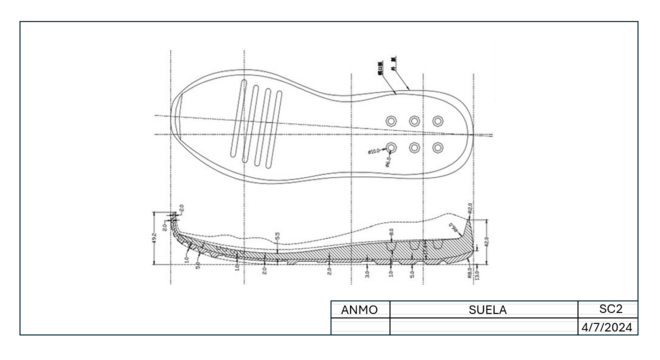

Suela: Realizada con gránulos de TPU con una resistencia al desgaste A85%. Suelas diseñadas para salir a correr por cualquier superficie.

Malla: Tela de poliéster o nylon para el interior del botín y la plantilla de diferentes colores y presentaciones cuya función es la de ofrecer buena ventilación, confort, flexibilidad y evitar ampollas, irritaciones y/o rozaduras.

La siguiente tabla especifica las medidas que se utilizaran para la confección de los distintos talles:

| TABLA DE TALLES | |

| ARG | CM |

| 34 | 22 |

| 35 | 22.5 |

| 36 | 23 |

| 37 | 24 |

| 38 | 24.5 |

| 39 | 25 |

| 40 | 26 |

| 41 | 26.5 |

| 42 | 27 |

| 43 | 28 |

| 44 | 28.5 |

| 45 | 29 |

| 46 | 30 |

| 46 | 30.5 |

| 47 | 31 |

Normas Aplicables

- SUNITI

Se establece un sistema único normalizado de identificación de talles de indumentaria (SUNITI) para la fabricación, confección, comercialización o importación de indumentaria para la población a partir de los 12 años de edad.

Comerciantes, fabricantes o importadores de indumentaria deben identificar cada prenda con el SUNITI. La etiqueta con la identificación del talle debe estar de manera cierta, clara y detallada adherida a la prenda.

Este sistema de identificación de talles de indumentaria fue establecido con fuerza de ley en el año 2019 (Ley 27.521), y se reglamentó dos años después con el Decreto 375/2021.

- Resolución 508/99

Es una normativa a la que se deberá ajustar todo calzado que se comercialice en el país. En su artículo primero resuelve que todo calzado que se comercialice en el país deberá indicar, en forma claramente visible, la siguiente información:

a) material de la capellada;

b) material del forro;

c) material del fondo o planta;

d) marca y modelo;

e) nombre o razón social y Clave Única de Identificación Tributaria del fabricante o importador,

f) país de origen.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

1 - Cortado: se procede a realizar los cortes de las distintas materias primas, tanto de la tela 100% polyester como de la malla interior. Utilizando una máquina de corte láser. Además, se realiza el corte de la suela de cartón y la media suela.

2 - Cosido: se realiza un cosido del diseño del logo en los cortes a través de una máquina de costura semi automática.

3 - Aparado: se realiza la unión de los cortes realizados mediante costura y pegado de las partes incluyendo la malla, que como resultado nos dará la capellada. Uniendo además, la etiqueta a la lengüeta de la capellada. Una vez realizada la unión, se integra el contrafuerte con pegamento. Para finalizar este proceso, se realiza por último la perforación manual de los agujeros para el pasaje de cordones. Este proceso se realiza con la máquina de costura semi automática ,siendo un proceso que cuenta con una gran parte de trabajo manual realizada por parte del operario.

4 - Montaje: una vez obtenida la capellada, se selecciona la horma correspondiente al talle y se coloca una media suela de cartón que permitirá darle la forma de zapatilla en una máquina de ajuste para tensar la capellada a la horma.

5 - Desbaste: Mediante una amoladora se realizará el desbaste de la superficie que se pegará posteriormente con la suela.

6 - Inyección: se incorporan los gránulos de TPU a la inyectora, que son calentados hasta su punto de fluidez y se inyectan en el molde de las suelas, que contiene la forma de ambas, tanto derecha como izquierda. Dejando enfriar la suela hasta poder desmoldarla y que se pueda manipular.

7 - Rebabado de suela: en caso de que las suelas salgan con imperfecciones en los bordes, se debe rebajar, cortando el sobrante, para obtener la forma deseada.

8 - Pegado: se procede a unir la goma espuma y la suela, calentando el pegamento en el horno colocado previamente en ambas partes, y uniendolas al salir del mismo. Luego, se coloca pegamento a la capellada y a la suela, ya con la goma espuma colocada, pasando ambas partes por el horno para el calentamiento del pegamento. Al salir se unen ambas partes obteniendo como resultado la zapatilla ya conformada.

9 - Acabado: se coloca la zapatilla en la prensa para suelas para asegurar la adhesión de la suela y el cuerpo de la zapatilla.

10 - Embalaje: para finalizar, se colocan los cordones y la plantilla interior, dando una limpieza superficial para retirar restos de pegamento o polvo.

Se envuelven las zapatillas en papel y se colocan en la caja de cartón con el logo de la marca.

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos). Consumos de energía, agua y otros servicios

El producto requerirá de diversas máquinas para desarrollarse y cada una cumplirá una función específica.

Podemos enumerar

1 - Troqueladora de brazo giratorio

Dimensiones: 1000*900*1430 mm

Peso: 680KG

Potencia: 1,5 kw

Velocidad de corte: 0,08 m/s

Capacidad: 30 pares/hora.

2 - Máquina de corte láser

Dimensiones: 1.600mm*3000mm

Potencia de laser: 150W

Tipo de Laser: CO2 Glass Laser Tube

Voltaje de trabajo: AC 110 - 220V ± 10%, 50 - 60 Hz

Capacidad: Depende del diseño de la capellada pero no mas de 1 min/un (60 pares/hora)

3 - Máquina de coser automática CNC

Área de cosido: 400 x 300 mm

Dimensiones: 1,2 x 1,25 x 1,15 m

Potencia (W): 1 kw

Peso: 400 kg

Capacidad: 45 pares/hora

4 - Máquina de coser semiautomática

Dimensiones: 640*410*590 mm

Peso: 130kg

Potencia: 750W

Velocidad de costura max: 3000 sti/min

Capacidad: 11 pares/ hora

5 - Máquina armadora de calzado

Dimensiones:1810*1000*1950 mm

Peso: 1260 kg

Potencia: 1 kw

Capacidad: 375 pares/hora

6 - Amoladora de banco

Dimensiones: 150x200x320mm

Peso: 5 kg

Potencia: 350W

Velocidad: 2950 RPM

Capacidad: Depende del trabajo manual, se deben cronometrar los tiempos. Capacidad en base a tiempos cronometrados de 163 pares/hora

7 - Inyectora

Dimensiones: 4700*3500*2800 mm

Peso: 5.500 kg

Potencia: 18,5 kw

Cantidad de estaciones: 2

Capacidad: 45 pares/hora

8 - Horno

Dimensiones: L4500mm×W800mm×H780mm

Peso: 600 kg

Potencia: 4,2 kW

Temperatura máxima: < 500 °C

Capacidad: 60 pares/hora

9 - Prensa para suela

Dimensiones: 810x850x1260mm

Peso: 265 kg

Potencia: 0,3 kW

Capacidad: 300 pares/hora

Cuadro resumen

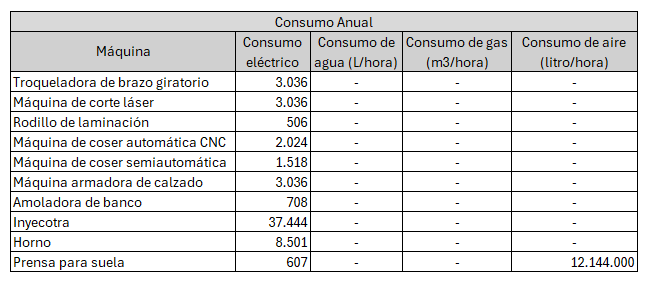

Consumo de Energía, Agua y otros servicios

En el siguiente cuadro se detallan los consumos anuales de cada máquina en función de la horas trabajadas al año.

Mantenimiento y medios de control (máquinas, tareas, etc.)

En cuanto a los sistemas de cuidado y conservación de la maquinaria, se aplicarán dos sistemas distintos según el nivel de uso y la prioridad de cada máquina:

Correctivo: consiste en corregir los errores del equipo conforme vayan apareciendo.

Preventivo: consiste en una intervención sistémica sobre el equipo, aun cuando este no haya dado señales de desgaste o error. Se realizan cada cierto período de tiempo.

Debido al costo y al tiempo que supone realizar el mantenimiento de tipo preventivo, se toma la decisión de aplicarlo solo para aquellas máquinas pesadas que su parada sea difícil de sustituir o que haya representado un mayor nivel de inversión inicial en comparación al resto, como es el caso de:

- Máquina de corte láser

- Máquina de coser automática CNC

- Máquina armadora de calzado

- Inyectora

- Horno

El mantenimiento preventivo implica un programa periódico de mantenimiento regular y rutinario de los equipos para que asegurar el correcto funcionando y evitar cualquier falla o tiempo de paro imprevisto.

Por otra parte, para el caso del resto de las máquinas, que representan costos relativamente bajos o que son fácilmente sustituibles en el proceso de producción, se optara por aplicar un mantenimiento de tipo correctivo ante posibles inconvenientes.

Para el caso de la Inyectora, dadas las características de esta máquina y su uso, se deberá realizar una limpieza y revisión semanal de la misma, focalizando la revisión en la resistencia de calentamiento y el punzón de inyección, dado que es posible que exceso de material inyectado se inserte en estas partes, sumado a que si la resistencia no se encuentra correctamente aislada y limpia su vida útil se podría reducir considerablemente. Por otro lado, el punzón debe estar libre de partículas de polvo para evitar inserciones no deseadas en la matriz.

Para el caso de la máquina de armado, semanalmente se deben lubricar las pinzas de sujeción, dado que el sistema es puramente mecánico. Para evitar el desgaste acelerado y el correcto funcionamiento, en los puntos de unión y rotación de las pinzas se debe aplicar grasa liviana. Además, se debe realizar el cambio de aceite de los sistemas hidráulicos según lo indiquen las especificaciones del fabricante.

Para el caso de la máquina de coser automática CNC, se deberán lubricar los rodamientos y los mecanismos de accionamiento. Además, será necesario ajustar, alinear y calibrar antes de su uso.

Para el caso del horno, su programa de mantenimiento implica la limpieza de los componentes eléctricos y ventiladores para permitir una adecuada disipación del calor, lubricar rodamientos del motor, revisar los indicadores del panel, controlar el desgaste de sistemas de transmisión y control de la temperatura.

Descripción de los sistemas de seguridad

Debe desarrollarse un análisis e implementación de medidas en materia de seguridad e higiene industrial para reducir los riesgos y asegurar la integridad de los equipos a utilizar, los operarios y las instalaciones, en otras palabras prevenir la ocurrencia de accidentes y enfermedades. Tenemos entonces:

- Capacitación de los operarios en las características peligrosas de la máquinas, sus sistemas de seguridad y el método correcto de realizar la operación, con el fin de reducir su exposición y el riesgo de accidentes.

- Uso de equipo de protección personal.

- Elementos de paro total de la producción. Ante cualquier emergencia frenar el posible causante del accidente.

- Indicador visual ANDON para alertar de forma visual sobre problemas en el proceso de producción y poder frenarlo rápidamente.

- Limpieza y despeje constante de las zonas de trabajo para prevenir accidentes evitables como resbalones, caídas, golpes, etc.

- Elementos de prevención y protección contra el fuego rociadores, matafuegos, hidrantes, escaleras de emergencia, paredes aislantes, puertas cortafuegos, etc.

- Elementos de prevención y protección contra el riesgo eléctrico puesta a tierra, disyuntores diferenciales, llaves termomagnéticas, fusibles, aislación de masas metálicas.

- Revisión periódica de tendido eléctrico, puesta a tierra y elementos de protección.

Cálculo de máquinas e instalaciones

Balance Anual de Material - Producción Seccional

Para este análisis tomamos como unidad a la zapatilla. Por lo tanto, planeamos producir 75384 pares, entonces debemos producir 150768 zapatillas.

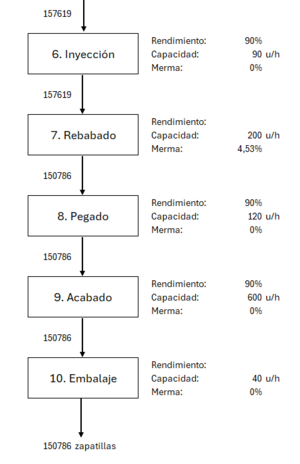

En primer lugar realizamos un esquema de la secuencia de operaciones, detallando el Rendimiento, la Capacidad y la Merma que se produce en cada una de la secciones.

Se debe tener en cuenta que para el cálculo de la capacidad de la sección corte se suman la capacidad de la máquina troqueladora y la máquina de corte láser, ya que trabajarán en paralelo.

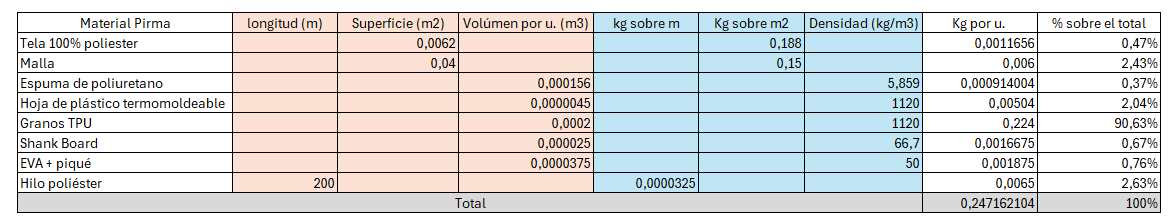

La merma de cada sección se determinó a partir del peso relativo de la materia prima utilizada en cada operación respecto del total. Por ejemplo: si bien existe un 3% de desperdicio en la operación de corte, este porcentaje se debe calcular únicamente sobre los materiales que se utilizan en la sección de corte, los cuales representa un 6,74% del total; por lo tanto, la merma de la operación será, en realidad de un 0,2%

Cuadro de peso relativo de cada MP respecto del total:

A partir de este calculo podemos observar que el peso de la zapatilla es de 247,16 gramos. Esto quiere decir que se encuentra dentro de los parámetros determinados para el rubro, dado que el peso del calzado deportivo se encuentra entre los 184 y 368 gramos.

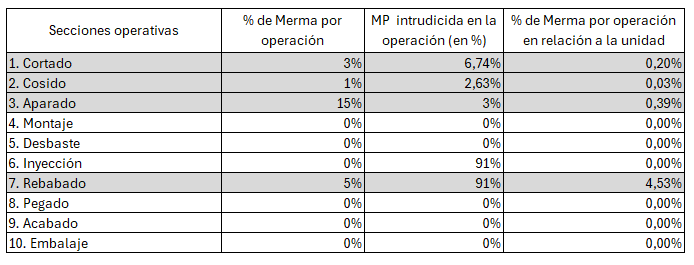

A continuación se determina en que sección se utiliza cada MP, para luego calcular, en base al porcentaje sobre el total y el porcentaje de merma de la operación, el porcentaje efectivo de merma en la sección.

Una vez determinado el porcentaje de merma que efectivamente habrá en cada sección con respecto a la unidad (zapatilla), podemos continuar con el balance anual de material:

Luego como información adicional podemos indicar el porcentaje de desperdicio operativo y real, donde este último solo considera el desperdicio no recuperable:

Porcentaje de desperdicio operativo = (6833 + 983) / 150786 * 100 = 5,18%

Porcentaje de desperdicio real = 983 / 150786 *100 = 0,65%

Ritmo de trabajo

Posteriormente nos interesará calcular el ritmo de trabajo para el cual necesitaremos determinar la modalidad de trabajo:

Se trabajará en un turno único turno de 8hs al día, durante un promedio de 22 días al mes. Además, consideraremos quince días de vacaciones durante el mes de diciembre, por lo que se trabajarán 11,5 meses al año. Por lo tanto, se trabajarán 253 días al año.

Esto nos da como resultado un total de 2024 horas de trabajo al año.

Capacidad Real Anual de la Maquinaria

A continuación calculamos la capacidad real anual de la maquinaria para cada sección operativa, para esto necesitaremos las capacidades teóricas de las máquinas calculadas anteriormente así como su rendimiento.

Aquellas secciones para las cuales no se determinó un rendimiento operativo no cuentan con una máquina en la operación. Tal es el caso de las operaciones de rebabado y embalaje.

Determinación de la Cantidad de Máquinas

Ahora que establecimos las capacidades reales para cada máquina debemos saber cuántas máquinas necesitaremos en cada etapa para asegurar que pueda cumplirse con el plan de ventas.

Cuello de Botella y su Capacidad Real Anual

Finalmente determinamos el cuello de botella, dado por la sección con un mayor porcentaje de aprovechamiento seccional.

Por lo tanto, el cuello de botella estará dado por la sección 5: Inyección.

Capacidad Instalada - Capacidad máxima del sistema

Se calcula la capacidad máxima de la línea, que se alcanzará cuando el cuello de botella trabaje al 100% de su capacidad. Para esto, calculamos la alimentación y la producción de cada sección a partir de suponer que la sección 5, el cuello de botella, tiene una producción seccional igual a su capacidad máxima.

De esta manera, vemos que la capacidad máxima de la línea serán 156.515 unidades.

Podemos ver que este análisis modificó el programa de producción de cada sección, por lo tanto, debemos comparar esta nueva producción seccional con la capacidad de cada sección, para asegurarnos de que se pueda cumplir con este programa.

Como podemos ver, todas las secciones pueden cumplir con el programa.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Distinguimos dos modalidades para evaluar los tiempos de entrega de acuerdo a nuestro tipo de plaza elegido.

La primera modalidad será en tiendas o cadenas de deportes. Estas cadenas realizan sus compras de acuerda a la demanda proyectado por ellos mismo y de acuerdo a su negocio. Se acuerda realizar entregas cada 15 días para reducir el stock de producto terminado.

La segunda modalidad para evaluar los tiempos de entrega es la plaza de atender nuestra tienda online, la cual originará una demanda atendida y monitoreada por ANMO con stock permanente. La logística referente al envío del pedido se encontrará tercerizada.

Tamaño y frecuencia de compra

Dado que los materiales no representanta un gran volumen, determinamos que la compra de materia prima se realizará cada 2 meses. Además, se debe tener en cuenta que los materiales utilizados tienen plazos de vencimiento son muy prolongados y su desvalorización depende en la mayoría de los casos por fallas y rotura.

Por lo tanto, calculamos la cantidad de materia prima con la que debemos abastecernos cada 2 meses, teniendo en cuenta que la producción bimestral es de:

150.786 unidades / 11,5 meses = 13.112 u/mes

Entonces, en dos meses, se venderán 13.112 u/mes * 2 meses = 26224 u.

La mayoría de las materias primas serán adquiridas a proveedores nacionales, pero es tendremos algunas que se comprarán a proveedores internacionales, teniendo la necesidad de importarlas. Este será el caso principalmente de los granos de TPU utilizados para en el proceso de inyección para la fabricación de la suela. Los principales proveedores son de origen chino y, aunque los plazos de entrega, o leed time, en general no exceden los 10 días, es probable que, por distintas circunstancias o coyunturas referentes a las políticas aduaneras, los plazos puedan extenderse.

La gestión de esta materia prima será de gran importancia ya que participa en el nuestro cuello de botella. Un problema de abastecimiento en esta sección supondrá la detención del proceso productivo.

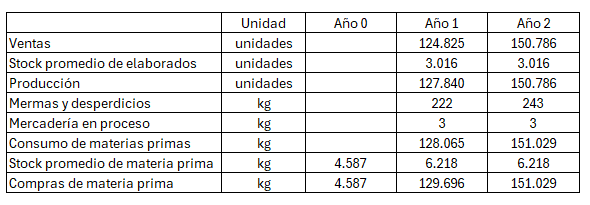

Cálculos de mercadería

Evolución de la Producción

En principio determinaremos la evolución de la producción, para ello tendremos que consultar con un tecnólogo sobre el tiempo esperado para el periodo de puesta en marcha. Para este caso se determina una duración de 3 meses, durante los cuales se incrementa la producción en forma exponencial, con niveles al final de cada uno de los meses de 25, 50 y 100% de la producción real, llegando al final del tercer mes al estado de régimen.

a) Volumen de producción mensual en estado de régimen = 150.786 u. / 11,5 = 13.112 u. (unidades de zapatillas)

b) Volumen de producción mensual en período de puesta en marcha

Volumen de producción durante el resto del año = 13.112 u. * (11,5 - 3) = 111.452 u.

Volumen de producción año 1 = 16.390 u. + 111.452 u. = 127840 u.

Volumen de producción anual en los años 2 al 5 = 150.786 u.

Stock Promedio de Producto Elaborado

Las entregas de producto elaborado se realizaran cada 2 semanas, sumando así un total aproximado de 25 entregas/año.

Estas entregas será de 150.786 u. / 25 = 6.031 unidades por entrega

Si se tiene en cuenta que se trata de una empresa nueva, el stock puede variar entre 0 y 6.031 unidades, arrojando un stock promedio elaborado de 3016 unidades.

Evolución de Ventas

Ahora que definimos el stock de elaborado que se mantendrá constante durante la producción, estamos en condiciones de establecer la evolución de las ventas durante la vida útil del proyecto.

a)Ventas año 1 = 127840 u. - 3016 unidades = 124.825 u.

b)Ventas año 2 = 150.786 u.

El stock promedio de producto elaborado solo se resta de la producción en el año 1 porque es en este momento en el que se forma, luego esa cantidad se mantendrá en existencias, aunque, como el lógico, serán otros productos terminados los que irán ocupando el lugar de los anteriores a medida que se vayan rotando.

Consumo de Materia Prima para el Programa de Producción y Formación de la Mercadería en Curso y Semielaborada

A partir de la información proporcionada por el tecnólogo se determina que durante el período de puesta en marcha se produce un 100% adicional de desperdicios no recuperables en comparación al estado de régimen

El ciclo de elaboración demanda 0,16 horas por unidad (desde el ingreso de la materia prima al sector operativo de hasta la salida del producto al depósito de elaborado).

Por lo tanto, la cantidad de ciclos de elaboración anuales será de: 2024 horas / 0,16 horas = 12.650

Año 1

a) Mermas y desperdicios Siendo:

- Desperdicio no recuperable = 0,62%

- Desperdicio no recuperable durante el período de puesta en marcha = 0,62% * 2 = 1,25% (100% adicional al estado de régimen)

- MP utilizada por unidad = 0,247 kg

b) Mercadería en curso y semielaborada

Siendo:

- Alimentación de la sección 1 (en kg) = 158.602 u. * 0,247 kg = 39.200 kg

- Ciclo de elaboración = 12.650

Consumo de MP en mercadería en proceso = 39.200 kg / 12.650 = 3,10 kg

c) Total consumo MP = Total MP año 1 + Consumo MP en mercadería en proceso = 31.819 kg + 3,10 kg = 31.822 kg

Años 2 al 5

- Desperdicio no recuperable = 0,65%

- Ventas año 2 al 5 (en kg) = 150786 u * 0,247 kg / u. = 37.268 kg

Desperdicio no recuperable (en kg) = 37.268 kg * 0,65% = 243 kg

Total consumo MP año 2 al 5 = 37.268 kg + 243 kg = 37.512 kg

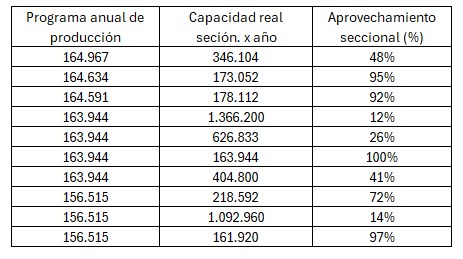

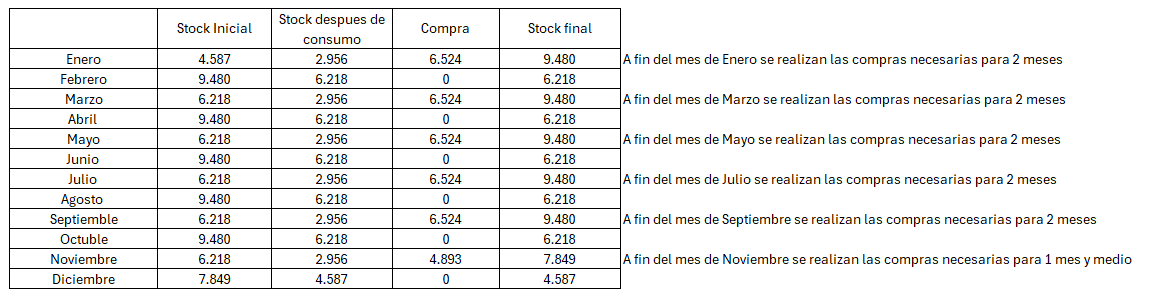

Stock Promedio de Materia Prima y Programa de compras

Siendo la producción mensual para un año en régimen = 37.512 kg /11,5 = 3.262 kg.

Se deben tener en cuenta las siguientes consideraciones:

- Se realizarán compras de MP cada 2 meses. Se realizarán 6 compras a lo largo del año, adquiriendo en cada compra lo correspondiente para la producción en 2 meses (6.524 kg).

- En enero cierra 15 días, por lo que el consumo de MP será igual a la mitad del consumo mensual. Consumo de enero = 1.631 kg.

- La compra de noviembre corresponde a la adquisición de MP para la producción de diciembre y de enero, por lo que se compra lo correspondiente a 1,5 meses (4.893 kg.)

- Como política de la empresa, se determina contar con un stock de seguridad de la materia prima granos de TPU. Esta materia prima es importada y es fundamental en nuestro proceso ya que interviene en el cuello de botella. Por lo tanto, se determina un stock de seguridad correspondiente a un mes de consumo. Siendo que esta MP representa un 90,63% del peso de una unidad, si para una producción mensual el total de consumo de MP es de 3262 kg, entonces, se utilizan 2.956 kg. de granos de TPU al mes.

- Stock Inicial de Enero = Consumo de Enero + Stock de seguridad = 1631 kg + 2956 kg = 4.587 kg

Año 0

Stock promedio de MP = 4.587 kg (corresponde a lo necesario para producir durante el mes de Enero y al stock de seguridad)

Año 1 al 5

Stock promedio de MP = (Stock Máx. + Stock Seg.) / 2 = (9.480 kg + 2.956 kg) / 2 = 6.218 kg

Cuadro de Evolución de Mercadería

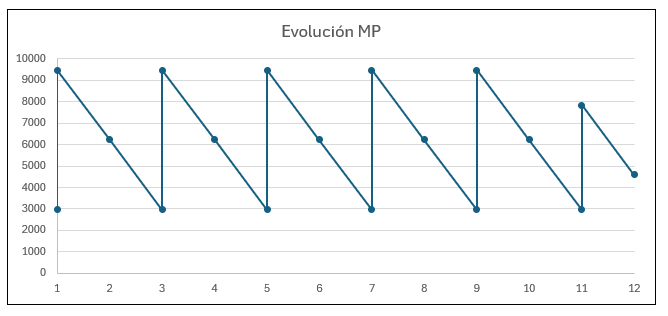

Determinación del Personal

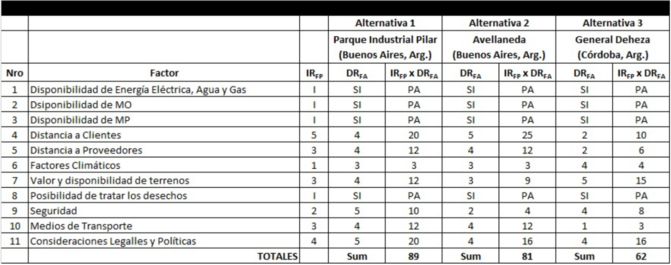

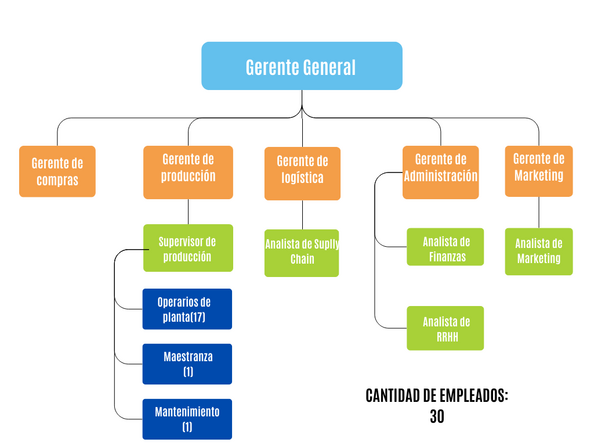

Organigrama Nominal de la organización

Aclaración: todos trabajan en un mismo turno de 8 hs. Desde 8hs a 17hs con una hora de almuerzo de 12hs a 13hs para Producción y 13hs a 14hs para Oficinas

Descripción de los Puestos de Trabajo/ Calificación y Formación necesaria

- Gerente general: es la autoridad máxima de la organización y estarán bajo su mando los diferentes gerentes de cada área. Representa la cara de la empresa para con los distintos grupos de interés. Será el encargado de tomar las decisiones de gran importancia en la empresa como la expansión, cambio mercado o cualquier otra decisión de gran importancia.

*Requisitos:

- Título universitario: Ingeniero industrial/afines

- Al menos 5 años de experiencia como supervisor de una planta industrial.

- Habilidades de gestión y liderazgo.

- Capacidad para trabajar bajo presión y adaptabilidad y flexibilidad al cambio.

- Visión estratégica empresarial.

- Gerente de compras: búsqueda y evaluación de proveedores para la adquisición de bienes y servicios, sean importados o nacionales, necesarios para la operación eficiente dela organización.

*Requisitos:

- Título universitario: Ingeniero/a industrial, Administración de empresas, Licenciatura en economía.

- Capacidad de negociación.

- Ingles avanzado.

- 2 años de experiencia en puestos similares

- Gerente de logística: gestiona la cadena de suministro, almacenamiento, transporte y distribución de productos. Bajo su cargo estará el analista de Supply Chain.

*Requisitos:

- Licenciado en Logística, Ingeniería industrial, Administración de empresas o carreras afines.

- Experiencia en puestos similares de 3 años.

- Gerente de administración: será quien esté a cargo de las finanzas y recursos humano de la empresa. Trabajará en conjunto y estará a cargo de los respectivos analistas que se encuentren en el área. Deberá estar recibido de Contador público y contar con 5 años de experiencia en el puesto.

- Gerente de Marketing: está encargado de la gestión de ventas de la empresa. Deberá buscar nuevos clientes, socios comerciales y será la cara visible como vendedor de calzado de locales de venta directa en la misma fábrica.

*Requisitos:

- Recibido en Marketing, Ingeniería industrial o carreras o fines.

- Poseedor de habilidades blandas como la comunicación efectiva.

- Capacidad de Negociación.

- Analista de Marketing: gestiona las estrategias de marketing. Coordina la publicidad y promoción de la empresa

*Requisitos:

- Recibido en Marketing, Ingeniería industrial o carreras o fines.

- Poseedor de habilidades blandas como la comunicación efectiva.

- Buen manejo de las redes sociales y capacidad de desarrollo de sitios Web para la empresa.

- Gerente de producción: dentro de sus responsabilidades tendrá:

- Planificación a mediano y corto plazo de secuencias de producción, para garantizar el cumplimiento de entregas de acuerdo a las fechas fijadas por el cliente.

- Análisis de restricciones de capacidad y fill rate / Necesidad de herramentales

- Garantizar el cumplimiento de la meta de facturación

- Coordinar abastecimiento con área de Compras

- Coordinar trabajos con área de Desarrollo, Producción, Calidad, T&M y Expedición

- Implementación de herramientas Lean Manufacturing.

Aptitudes: Gestión de la producción, Administración logística, Administración de la cadena de suministro, Aprovisionamiento, Capacidad de análisis, Metodologías ágiles, Servicio de atención al cliente, Mejora de procesos, Gestión de proveedores, Coordinación de equipos, Mejora continua, Trabajo en equipo.

- Analista de finanzas: gestiona actividades financieras. Presupuesto, informes financieros, entre otros.

- Analista de recursos humanos: gestiona el recurso humano. Reclutamiento, selección, capacitación y desarrollo del personal

- Maestranza: será responsable de mantener el área de trabajo y las instalaciones limpias y ordenadas. Su función principal será realizar la limpieza al finalizar los turnos de producción para asegurarse de que el lugar esté en condiciones óptimas para el siguiente día de trabajo. No requiere una cualificación o formación específica previa, PERO es importante que sea una persona responsable y sepa entender y obedecer órdenes.

- Mantenimiento: Será el responsable de realizar reparaciones en caso de averías de las máquinas, así como de realizar los mantenimientos preventivos y controlar el estado de las diferentes partes de las máquinas y herramientas. Se requerirá que este operario tenga experiencia en mecánica y conocimientos en mantenimiento de máquinas.

- Operario de corte(2): realizar los cortes de las distintas materias primas, tanto de la tela 100% polyester como de la malla interior.

- Operario de cosido(2): coser el diseño del logo en los cortes a través de una máquina de costura semi-automática.

- Operario en aparado(5): unión de los cortes realizados mediante costura y pegado de las partes incluyendo la malla. Para este puesto se necesitará que el operario tenga experiencia en tareas similares.

- Operario de montaje(1): colocación de la media suela de cartón.

- Operario de maquina inyectora(1): carga y descarga de la maquina.

- Operario en rebanado(1): quitar imperfecciones de los bordes de las suelas de las zapatillas.

- Operario en acabado(1): asegurar la adhesión de la suela y el cuerpo de la zapatilla.

- Operario en embalaje(2): realizado de embalaje final.

- Operario de desbaste(1): desbaste de la superficie que se pegará posteriormente con la suela.

*En lo que respeta a los operarios de planta no se necesita de una calificación especifíca ya que son tareas muy sencilla, que con una capacitación y un período de adaptación ya debería estar en condiciones de trabajar normalmente.

Listado de equipos auxiliares, muebles y útiles

Para todas la áreas de la empres (Producción, Administración y comercialización)

| Área | |||||||||||

| Equipos/muebles | total | producción | Administración | Comercial | comedor | vestuarios | |||||

| Mesa de trabajo | 9 | 9 | |||||||||

| Estanterías para mp | 10 | 10 | |||||||||

| luminarias | 20 | 9 | 2 | 2 | 3 | 4 | |||||

| Sillas | 37 | 15 | 19 | 3 | |||||||

| Zorras | 2 | 2 | |||||||||

| Inodoros | 10 | 8 | 1 | 1 | |||||||

| Bachas | 12 | 6 | 3 | 3 | |||||||

| Estanterías para mp | 10 | 10 | |||||||||

| Computadoras | 14 | 4 | 5 | 5 | |||||||

| bancos de vestuario | 2 | 2 | |||||||||

| Elementos de medición | 9 | 9 | |||||||||

| Moldes de cortes | 8 | 8 | |||||||||

| herramientas de corte | 28 | 20 | 4 | 4 | |||||||

| Estanterías para Pt | 4 | 4 | |||||||||

| Extintores | 14 | 8 | 2 | 2 | 1 | 1 | |||||

| Impresoras | 3 | 3 | |||||||||

| martillos y mazos | 2 | 2 | |||||||||

| pinceles | 2 | 2 | |||||||||

| lijas | 30 | 30 | |||||||||

| kit de costura | 5 | 5 | |||||||||

| hormas | 10 | 10 | |||||||||

| moldes para inyección | 10 | 10 | |||||||||

| Mesas(comedor) | 3 | 3 | |||||||||

| Sillas(comedor) | 36 | 36 | |||||||||

| Microondas | 2 | 2 | |||||||||

| Heladera | 2 | 2 | |||||||||

| Juegos de vajilla | 2 | 4 | 1 | 2 | |||||||

| Mesada | 20 | 20 | |||||||||

| Cafetera | 3 | 3 | |||||||||

| Dispenser de agua | 2 | 2 | |||||||||

| Aire Acondicionado | 6 | 3 | 1 | 2 | |||||||

| Escritorios | 7 | 5 | 2 | ||||||||

| Lockers | 10 | 10 | |||||||||

| Ventiladores | 4 | 4 | |||||||||

| Teléfonos | 9 | 2 | 5 | 2 | |||||||

| Guantes descartables | 1 | 1 | |||||||||

| Pinza | 1 | 1 | |||||||||

| pistola de calor | 1 | 1 | |||||||||

| Cinta doble faz | 5 | 5 | |||||||||

| Mesa movil (transporte) | 2 | 2 | |||||||||

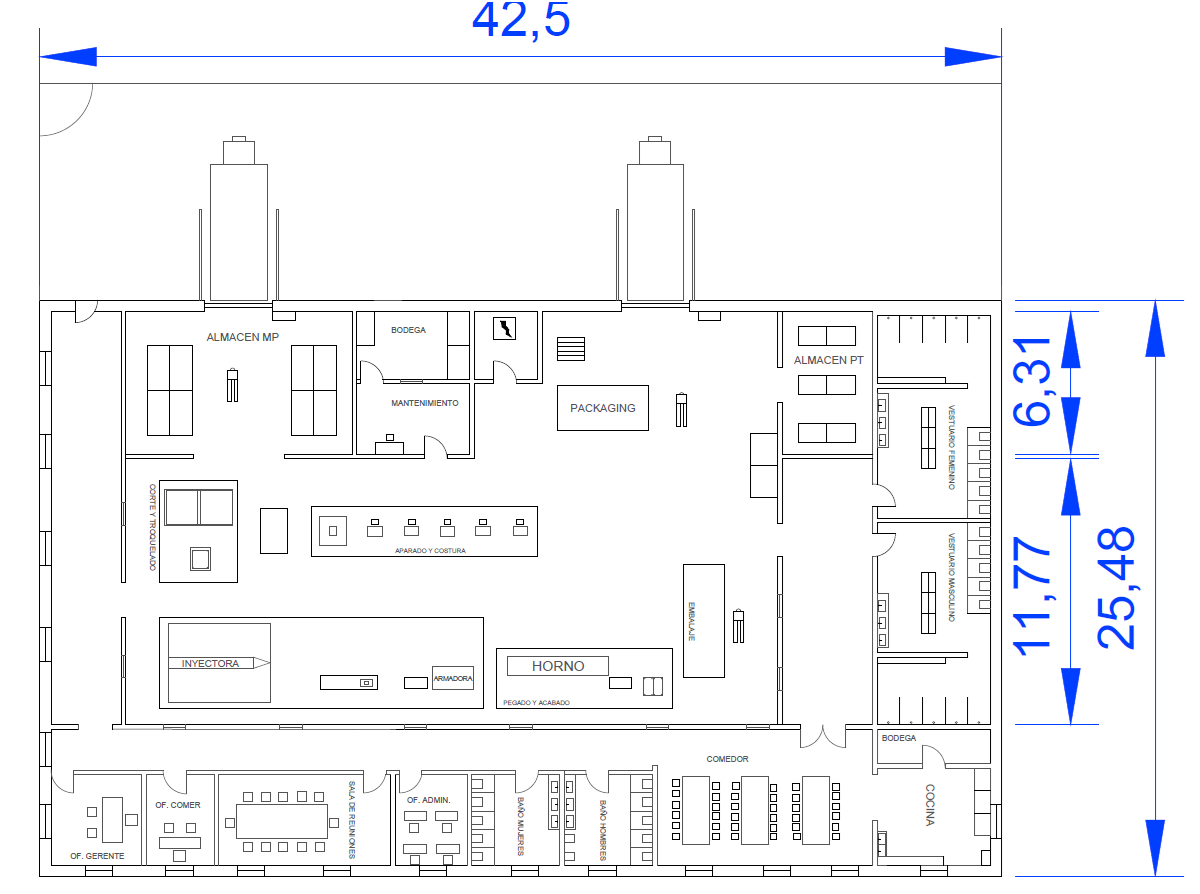

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y comercialización)

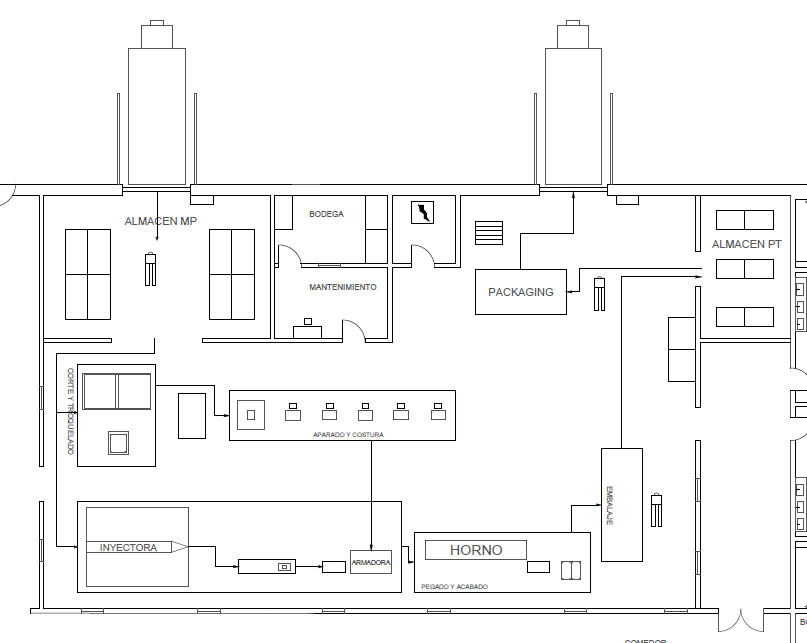

Diagrama de Recorrido

Cronograma de Ejecución