Diferencia entre revisiones de «2025/Grupo3/DimensionamientoFisico»

| (No se muestran 18 ediciones intermedias de 4 usuarios) | |||

| Línea 592: | Línea 592: | ||

'''Corte de vidrio''' | '''Corte de vidrio''' | ||

[[Archivo:Corte de Vidrio.png|miniaturadeimagen|321x321px]] | [[Archivo:Corte de Vidrio.png|miniaturadeimagen|321x321px]] | ||

Esta línea está compuesta por una mesa automática de corte CNC para vidrio plano, con sistema de aire flotante y ruptura integrada. La máquina permite procesar hojas de vidrio de distintas dimensiones y espesores mediante un proceso preciso y automatizado | Esta línea está compuesta por una mesa automática de corte CNC para vidrio plano, con sistema de aire flotante y ruptura integrada. La máquina permite procesar hojas de vidrio de distintas dimensiones y espesores mediante un proceso preciso y automatizado, asegurando un flujo eficiente para la fabricación de unidades DVH.<ref>https://eworldmachine.en.made-in-china.com/product/KZPfrORFbmYU/China-CNC-Control-Medium-Size-Glass-Cutting-Machine.html?pv_id=1iua4qd9h0c1&faw_id=1iua4qfg4e93&bv_id=1iua4s8pub56&pbv_id=1iua4qc55e8a</ref> | ||

{| class="wikitable" | {| class="wikitable" | ||

|'''Modelo''' | |'''Modelo''' | ||

| Línea 769: | Línea 769: | ||

|- | |- | ||

|Tronzadora de Aluminio | |Tronzadora de Aluminio | ||

|1 | |1,54 | ||

|1 | |1.952 | ||

|3, | |3.005,49 | ||

|- | |- | ||

|CNC de Vidrio | |CNC de Vidrio | ||

|7 | |7,00 | ||

|1 | |1.952 | ||

|13, | |13.664,00 | ||

|- | |- | ||

|Pulidora de Vidrio | |Pulidora de Vidrio | ||

|5 | |5,00 | ||

|1 | |1.952 | ||

|9, | |9.760,00 | ||

|- | |- | ||

|Lavadora de Vidrio | |Lavadora de Vidrio | ||

|3 | |3,50 | ||

|1 | |1.952 | ||

|6, | |6.832,00 | ||

|- | |- | ||

|Prensadora Rial | |Prensadora Rial | ||

|3 | |3,00 | ||

|1 | |1.952 | ||

|5, | |5.856,00 | ||

|- | |- | ||

|Aplicador de Sales Bifásicas | |Aplicador de Sales Bifásicas | ||

|2 | |2,00 | ||

|1 | |1.952 | ||

|3, | |3.904,00 | ||

|- | |- | ||

| colspan="3" |'''Total''' | | colspan="3" |'''Total''' | ||

|'''43, | |'''43.021,49''' | ||

|} | |} | ||

Consumo Energético - Equipos Auxiliares | Consumo Energético - Equipos Auxiliares | ||

| Línea 811: | Línea 811: | ||

|Heladeras | |Heladeras | ||

|2 | |2 | ||

|0 | |0,3 | ||

|11, | |11.712,00 | ||

|7, | |7.027,20 | ||

|- | |- | ||

|Computadoras | |Computadoras | ||

|7 | |7 | ||

|0 | |0,7 | ||

|1, | |1.952,00 | ||

|9, | |9.564,80 | ||

|- | |- | ||

|Compresor | |Compresor | ||

|1 | |1 | ||

|2 | |2,5 | ||

|1, | |1.952,00 | ||

|4, | |4.880,00 | ||

|- | |- | ||

|Impresoras | |Impresoras | ||

|1 | |1 | ||

|0 | |0,05 | ||

|488 | |488,00 | ||

|24 | |24,40 | ||

|- | |- | ||

|Cafeteras | |Cafeteras | ||

|2 | |2 | ||

|1 | |1,6 | ||

|488 | |488,00 | ||

|1, | |1.561,60 | ||

|- | |- | ||

| colspan="4" |'''Total''' | | colspan="4" |'''Total''' | ||

|'''23, | |'''23.058,00''' | ||

|} | |} | ||

Consumo de Iluminación - Producción | Consumo de Iluminación - Producción | ||

| Línea 853: | Línea 853: | ||

|- | |- | ||

|Área Cortes CNC + Vidrio | |Área Cortes CNC + Vidrio | ||

|43 | |43,00 | ||

|500 | |500,00 | ||

|21, | |21.500,00 | ||

|215 | |215,00 | ||

|1 | |1.952 | ||

|419 | |419,68 | ||

|- | |- | ||

|Área Corte de Aluminio | |Área Corte de Aluminio | ||

|32 | |32,00 | ||

|500 | |500,00 | ||

|16, | |16.000,00 | ||

|160 | |160,00 | ||

|1 | |1.952 | ||

|312 | |312,32 | ||

|- | |- | ||

|Área de Pulido | |Área de Pulido | ||

|20 | |20,00 | ||

|500 | |500,00 | ||

|10, | |10.000,00 | ||

|100 | |100,00 | ||

|1 | |1.952 | ||

|195 | |195,20 | ||

|- | |- | ||

|Área de Lavado | |Área de Lavado | ||

|20 | |20,00 | ||

|500 | |500,00 | ||

|10, | |10.000,00 | ||

|100 | |100,00 | ||

|1 | |1.952 | ||

|195 | |195,20 | ||

|- | |- | ||

|Área Prensado | |Área Prensado | ||

|40 | |40,00 | ||

|500 | |500,00 | ||

|20, | |20.000,00 | ||

|200 | |200,00 | ||

|1 | |1.952 | ||

|390 | |390,40 | ||

|- | |- | ||

|Área de Aplicación de Sales y Ensamble | |Área de Aplicación de Sales y Ensamble | ||

|24 | |24,00 | ||

|500 | |500,00 | ||

|12, | |12.000,00 | ||

|120 | |120,00 | ||

|1 | |1.952 | ||

|234 | |234,24 | ||

|- | |- | ||

|Álmacen MP | |Álmacen MP | ||

|105 | |105,00 | ||

|500 | |500,00 | ||

|52, | |52.500,00 | ||

|525 | |525,00 | ||

|1 | |1.952 | ||

|1, | |1.024,80 | ||

|- | |- | ||

|Álmacen PT | |Álmacen PT | ||

|95 | |95,90 | ||

|500 | |500,00 | ||

|47, | |47.950,00 | ||

|479 | |479,50 | ||

|1 | |1.952 | ||

|935 | |935,98 | ||

|- | |- | ||

| colspan="6" |'''Total''' | | colspan="6" |'''Total''' | ||

|'''3, | |'''3.707,82''' | ||

|} | |} | ||

Consumo de Iluminación - Oficinas y Servicios | Consumo de Iluminación - Oficinas y Servicios | ||

| Línea 930: | Línea 930: | ||

|- | |- | ||

|Oficina General | |Oficina General | ||

|46 | |46,9 | ||

|350 | |350 | ||

|16, | |16.415,00 | ||

|164 | |164,15 | ||

|1,952 | |1,952 | ||

|320 | |320,42 | ||

|- | |- | ||

|Baño 1 | |Baño 1 | ||

|25 | |25,38 | ||

|350 | |350 | ||

|8, | |8.883,00 | ||

|88 | |88,83 | ||

|1,952 | |1,952 | ||

|173 | |173,40 | ||

|- | |- | ||

|Baño 2 | |Baño 2 | ||

|25 | |25,38 | ||

|350 | |350 | ||

|8, | |8.883,00 | ||

|88 | |88,83 | ||

|1,952 | |1,952 | ||

|173 | |173,40 | ||

|- | |- | ||

|Oficina 1 | |Oficina 1 | ||

|8 | |8,55 | ||

|350 | |350 | ||

|2, | |2.992,50 | ||

|29 | |29,93 | ||

|1,952 | |1,952 | ||

|58 | |58,41 | ||

|- | |- | ||

|Oficina 2 | |Oficina 2 | ||

|8 | |8,55 | ||

|350 | |350 | ||

|2, | |2.992,50 | ||

|29 | |29,93 | ||

|1,952 | |1,952 | ||

|58 | |58,41 | ||

|- | |- | ||

|Comedor | |Comedor | ||

|50 | |50,76 | ||

|350 | |350 | ||

|17, | |17.766,00 | ||

|177 | |177,66 | ||

|1,952 | |1,952 | ||

|346 | |346,79 | ||

|- | |- | ||

|Baño planta superior | |Baño planta superior | ||

|16 | |16,65 | ||

|350 | |350 | ||

|5, | |5.827,50 | ||

|58 | |58,28 | ||

|1,952 | |1,952 | ||

|113 | |113,75 | ||

|- | |- | ||

|Vesturarios | |Vesturarios | ||

|30 | |30,08 | ||

|350 | |350 | ||

|10, | |10.528,00 | ||

|105 | |105,28 | ||

|1,952 | |1,952 | ||

|205 | |205,51 | ||

|- | |- | ||

| colspan="6" |'''Total''' | | colspan="6" |'''Total''' | ||

|'''1, | |'''1.450,09''' | ||

|} | |} | ||

Este valor se calculó considerando los niveles de iluminación requeridos (500 lúmenes/m² en producción y 350 lúmenes/m² en oficinas), con lámparas LED de 100 lúmenes por watt y jornadas de 8 h diarias durante 244 días laborales al año. | Este valor se calculó considerando los niveles de iluminación requeridos (500 lúmenes/m² en producción y 350 lúmenes/m² en oficinas), con lámparas LED de 100 lúmenes por watt y jornadas de 8 h diarias durante 244 días laborales al año. | ||

| Línea 1009: | Línea 1009: | ||

|- | |- | ||

|Oficina General | |Oficina General | ||

|46 | |46,9 | ||

|Aire Acondicionado 6000 fg/h | |Aire Acondicionado 6000 fg/h | ||

|2 | |2,00 | ||

|8 | |8,00 | ||

|180 | |180,00 | ||

|2, | |2.880,00 | ||

|- | |- | ||

|Baño 1 | |Baño 1 | ||

|25 | |25,38 | ||

|No aplica | |No aplica | ||

| - | | - | ||

| Línea 1025: | Línea 1025: | ||

|- | |- | ||

|Baño 2 | |Baño 2 | ||

|25 | |25,38 | ||

|No aplica | |No aplica | ||

| - | | - | ||

| Línea 1033: | Línea 1033: | ||

|- | |- | ||

|Oficina 1 | |Oficina 1 | ||

|8 | |8,55 | ||

|Aire Acondicionado 2500 fg/h | |Aire Acondicionado 2500 fg/h | ||

|0 | |0,90 | ||

|8 | |8,00 | ||

|180 | |180,00 | ||

|1, | |1.296,00 | ||

|- | |- | ||

|Oficina 2 | |Oficina 2 | ||

|8 | |8,55 | ||

|Aire Acondicionado 2500 fg/h | |Aire Acondicionado 2500 fg/h | ||

|0 | |0,90 | ||

|8 | |8,00 | ||

|180 | |180,00 | ||

|1, | |1.296,00 | ||

|- | |- | ||

|Comedor | |Comedor | ||

|50 | |50,76 | ||

|Aire Acondicionado 7000 fg/h | |Aire Acondicionado 7000 fg/h | ||

|2 | |2,80 | ||

|4 | |4,00 | ||

|180 | |180,00 | ||

|2, | |2.016,00 | ||

|- | |- | ||

|Baño planta superior | |Baño planta superior | ||

|16 | |16,65 | ||

|No aplica | |No aplica | ||

| | | | ||

| Línea 1065: | Línea 1065: | ||

|- | |- | ||

|Vesturarios | |Vesturarios | ||

|30 | |30,08 | ||

|Aire Acondicionado 2500 fg/h | |Aire Acondicionado 2500 fg/h | ||

|0 | |0,90 | ||

|2 | |2,00 | ||

|180 | |180,00 | ||

|324 | |324,00 | ||

|- | |- | ||

|Áreas Productivas | |Áreas Productivas | ||

|379 | |379,9 | ||

|Ventiadores Industriales x 6 | |Ventiadores Industriales x 6 | ||

|4 | |4,50 | ||

|8 | |8,00 | ||

|90 | |90,00 | ||

|3, | |3.240,00 | ||

|- | |- | ||

| colspan="6" |'''Total''' | | colspan="6" |'''Total''' | ||

|'''11, | |'''11.052,00''' | ||

|} | |} | ||

El consumo energético total es de '''82.300 kWh''' por año | El consumo energético total es de '''82.300 kWh''' por año | ||

| Línea 1119: | Línea 1119: | ||

|- | |- | ||

|Sanitarios (baños y vestuarios | |Sanitarios (baños y vestuarios | ||

|1, | |1.000,00 | ||

|244 | |244,00 | ||

|244, | |244.000,00 | ||

|- | |- | ||

|Comedor y cocina / limpieza | |Comedor y cocina / limpieza | ||

|500 | |500,00 | ||

|244 | |244,00 | ||

|122, | |122.000,00 | ||

|- | |- | ||

|Resposición lavadora de vidrio | |Resposición lavadora de vidrio | ||

|60 | |60,00 | ||

|244 | |244,00 | ||

|14, | |14.640,00 | ||

|- | |- | ||

|Resposición pulidora de vidrio | |Resposición pulidora de vidrio | ||

|40 | |40,00 | ||

|244 | |244,00 | ||

|9, | |9.760,00 | ||

|- | |- | ||

|Otros usos | |Otros usos | ||

|20 | |20,00 | ||

|244 | |244,00 | ||

|4, | |4.880,00 | ||

|- | |- | ||

| colspan="3" |'''Total''' | | colspan="3" |'''Total''' | ||

|'''395, | |'''395.280,00''' | ||

|} | |} | ||

La recirculación en la '''lavadora de vidrio''' corresponde a, el agua se utiliza para enjuagar los paños, normalmente con un sistema de recirculación y filtros. Aun con recirculación, parte del agua se pierde cuando los vidrios salen mojados o cuando se realiza una purga o cambio de agua para limpieza. Por eso, se repone agua limpia. | La recirculación en la '''lavadora de vidrio''' corresponde a, el agua se utiliza para enjuagar los paños, normalmente con un sistema de recirculación y filtros. Aun con recirculación, parte del agua se pierde cuando los vidrios salen mojados o cuando se realiza una purga o cambio de agua para limpieza. Por eso, se repone agua limpia. | ||

| Línea 1161: | Línea 1161: | ||

|- | |- | ||

|Área Cortes CNC + Vidrio | |Área Cortes CNC + Vidrio | ||

|43 | |43,00 | ||

|4 | |4,30 | ||

|451 | |451,26 | ||

|- | |- | ||

|Área Corte de Aluminio | |Área Corte de Aluminio | ||

|32 | |32,00 | ||

|3 | |3,20 | ||

|335 | |335,82 | ||

|- | |- | ||

|Área de Pulido | |Área de Pulido | ||

|20 | |20,00 | ||

|2 | |2,00 | ||

|209 | |209,89 | ||

|- | |- | ||

|Área de Lavado | |Área de Lavado | ||

|20 | |20,00 | ||

|2 | |2,00 | ||

|209 | |209,89 | ||

|- | |- | ||

|Área Prensado | |Área Prensado | ||

|40 | |40,00 | ||

|4 | |4,00 | ||

|251 | |251,87 | ||

|- | |- | ||

|Área de Aplicación de Sales y Ensamble | |Área de Aplicación de Sales y Ensamble | ||

|24 | |24,00 | ||

|2 | |2,40 | ||

|419 | |419,78 | ||

|- | |- | ||

|Álmacen MP | |Álmacen MP | ||

|105 | |105,00 | ||

|10 | |10,50 | ||

|1, | |1.101,93 | ||

|- | |- | ||

|Álmacen PT | |Álmacen PT | ||

|95 | |95,90 | ||

|9 | |9,60 | ||

|1, | |1.006,00 | ||

|- | |- | ||

| colspan="3" |'''Total''' | | colspan="3" |'''Total''' | ||

|'''3, | |'''3.986,44''' | ||

|} | |} | ||

Para el funcionamiento general de la planta, se estima un consumo total anual de gas natural de aproximadamente '''3.987 m³.''' | Para el funcionamiento general de la planta, se estima un consumo total anual de gas natural de aproximadamente '''3.987 m³.''' | ||

| Línea 1293: | Línea 1293: | ||

=== Cálculos de máquinas e instalaciones === | === Cálculos de máquinas e instalaciones === | ||

De acuerdo al proceso productivo y al plan de ventas, sabiendo que en regimen tenemos que producir 55.584 unidades de aberturas completas | De acuerdo al proceso productivo y al plan de ventas, sabiendo que en regimen tenemos que producir 55.584 unidades de aberturas completas, pasamos la producción de unidades a las respectivas unidades tanto el vidrio en m2 como el aluminio y sales bifasicas en metros lineales. Los % de desperdicio se obtuvieron según estimaciones. | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 1302: | Línea 1300: | ||

|- | |- | ||

|ALUMINIO | |ALUMINIO | ||

|Corte Perfiles | |Corte Perfiles | ||

|- | |- | ||

|VIDRIO | |VIDRIO | ||

| Línea 1333: | Línea 1331: | ||

|4% | |4% | ||

|} | |} | ||

Como el producto terminado esta compuesto por | Como el producto terminado esta compuesto por tres sub productos, que son el aluminio, sales bifasicas y el vidrio, separamos los cálculos de máquinas instalaciones correspondientes a cada uno. Esta decisión se toma porque los en las primera secciones operativas correspondientes a estos productos entra distinta cantidad de materia prima ya sea en su respectiva unidad. | ||

Sabiendo los porcentajes de DNR, mencionados en el cuadro anterior, en cada sección podemos hacer el cálculo de cuanta MP de Aluminio necesitamos para el armado total del producto terminado. | Sabiendo los porcentajes de DNR, mencionados en el cuadro anterior, en cada sección podemos hacer el cálculo de cuanta MP de Aluminio necesitamos para el armado total del producto terminado. | ||

| Línea 1371: | Línea 1339: | ||

| rowspan="2" |Descripcion Sec. | | rowspan="2" |Descripcion Sec. | ||

| rowspan="2" |Tipo | | rowspan="2" |Tipo | ||

| rowspan="2" |ALIMENTACION ( | | rowspan="2" |ALIMENTACION (m lineales) | ||

| colspan="2" |DESPERDICIOS | | colspan="2" |DESPERDICIOS | ||

| rowspan="2" |PRODUCCIONES SECCIONALES ( | | rowspan="2" |PRODUCCIONES SECCIONALES (m lineales) | ||

|- | |- | ||

|RECUPERABLES | |RECUPERABLES | ||

| Línea 1380: | Línea 1348: | ||

|Corte Perfiles (14%) | |Corte Perfiles (14%) | ||

|Semi - Automatico | |Semi - Automatico | ||

| | |453.065 | ||

|0 | |0 | ||

| | |55.640 | ||

| | |397.426 | ||

|- | |- | ||

| colspan="2" |TOTAL | | colspan="2" |TOTAL | ||

| | |453.065 | ||

|0 | |0 | ||

| | |55.640 | ||

| | |397.426 | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

! colspan="2" |ALUMINIO | ! colspan="2" |ALUMINIO | ||

|- | |- | ||

|Volumen total ingresado, en la primera sección operativa ( | |Volumen total ingresado, en la primera sección operativa (m lineales): | ||

| | |453.065 | ||

|- | |- | ||

|Consumo real de materia prima ( | |Consumo real de materia prima (m lineales): | ||

| | |453.065 | ||

|- | |- | ||

|Porcentaje de desperdicio operativo, en función de producción | |Porcentaje de desperdicio operativo, en función de producción | ||

| Línea 1413: | Línea 1374: | ||

|20,26% | |20,26% | ||

|} | |} | ||

Para el Vidrio realizamos el mismo ejercicio que en el Aluminio, tomando como referencia lo que entra en la última sección operativa. Sabiendo los porcentajes de DNR en cada sección podemos hacer el cálculo de cuanta MP de Vidrio necesitamos para el armado total del producto terminado. | |||

Para el Vidrio realizamos el mismo ejercicio que en el Aluminio, tomando como referencia lo que entra en la última sección operativa | |||

{| class="wikitable" | {| class="wikitable" | ||

| colspan="6" |'''VIDRIO''' | | colspan="6" |'''VIDRIO''' | ||

| Línea 1432: | Línea 1381: | ||

| rowspan="2" |Descripcion Sec. | | rowspan="2" |Descripcion Sec. | ||

| rowspan="2" |Tipo | | rowspan="2" |Tipo | ||

| rowspan="2" |ALIMENTACION ( | | rowspan="2" |ALIMENTACION (m2) | ||

| colspan="2" |DESPERDICIOS | | colspan="2" |DESPERDICIOS | ||

| rowspan="2" |PRODUCCIONES SECCIONALES ( | | rowspan="2" |PRODUCCIONES SECCIONALES (m2) | ||

|- | |- | ||

|RECUPERABLES | |RECUPERABLES | ||

| Línea 1441: | Línea 1390: | ||

|Corte Vidrio (25%) | |Corte Vidrio (25%) | ||

|Automatico | |Automatico | ||

| | |237.191 | ||

|0 | |0 | ||

| | |47.438 | ||

| | |189.753 | ||

|- | |- | ||

|Pulido Vidrio (1%) | |Pulido Vidrio (1%) | ||

|Automatico | |Automatico | ||

| | |189.874 | ||

|0 | |0 | ||

| | |1.879 | ||

| | |187.874 | ||

|- | |- | ||

|Lavado vidrio | |Lavado vidrio | ||

|Automatico | |Automatico | ||

| | |187.874 | ||

|0 | |0 | ||

|0 | |0 | ||

| | |187.874 | ||

|- | |- | ||

| | |Prensadora | ||

| | |Automatico | ||

| | |187.874 | ||

|0 | |||

|0 | |0 | ||

| | |187.874 | ||

|- | |- | ||

| colspan="2" |TOTAL | | colspan="2" |TOTAL | ||

| | |246.678 | ||

|0 | |0 | ||

| | |49.317 | ||

| | |187.874 | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 1477: | Línea 1426: | ||

! colspan="2" |VIDRIO | ! colspan="2" |VIDRIO | ||

|- | |- | ||

|Volumen total ingresado, en la primera sección operativa ( | |Volumen total ingresado, en la primera sección operativa (m2): | ||

| | |237.191 | ||

|- | |- | ||

|Consumo real de materia prima ( | |Consumo real de materia prima (m2): | ||

| | |237.191 | ||

|- | |- | ||

|Porcentaje de desperdicio operativo, en función de producción | |Porcentaje de desperdicio operativo, en función de producción | ||

| | |20,79% | ||

|- | |- | ||

|Porcentaje de desperdicio real, en función de producción: | |Porcentaje de desperdicio real, en función de producción: | ||

| | |20,79% | ||

|} | |||

Para las Sales Bifasicas realizamos el mismo ejercicio que el vidrio, tomando como referencia lo que entra en la última sección operativa. Sabiendo los porcentajes de DNR en cada sección podemos hacer el cálculo de cuanta MP de Sales Bifasicas necesitamos para el armado total del producto terminado. | |||

{| class="wikitable" | |||

| colspan="6" |'''SALES BIFASICAS''' | |||

|- | |||

| rowspan="2" |Descripcion Sec. | |||

| rowspan="2" |Tipo | |||

| rowspan="2" |ALIMENTACION (m lineales) | |||

| colspan="2" |DESPERDICIOS | |||

| rowspan="2" |PRODUCCIONES SECCIONALES (m lineales) | |||

|- | |||

|RECUPERABLES | |||

|NO RECUPERABLES | |||

|- | |||

|Extrusora (4%) | |||

|Semi - Automatico | |||

|300.598 | |||

|0 | |||

|11.561 | |||

|289.037 | |||

|- | |||

| colspan="2" |TOTAL | |||

|300.598 | |||

|0 | |||

|11.561 | |||

|289.037 | |||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

! colspan="2" | | ! colspan="2" |SALES BIFASICAS | ||

|- | |||

|Volumen total ingresado, en la primera sección operativa (m lineales): | |||

|300.598 | |||

|- | |||

|Consumo real de materia prima (m lineales): | |||

|300.598 | |||

|- | |||

|Porcentaje de desperdicio operativo, en función de producción | |||

|3,85% | |||

|- | |- | ||

| | |Porcentaje de desperdicio real, en función de producción: | ||

| | |3,85% | ||

|} | |} | ||

Para la abertura tenemos en cuenta | |||

Para la abertura, tenemos en cuenta la alimentación del vidrio, aluminio y sales bifásicas, con sus respectivos DNR, al igual que sus unidades establecidas en su alimentación y lo que saca la última sección operativa, que son las ventas. | |||

{| class="wikitable" | {| class="wikitable" | ||

| colspan=" | | colspan="7" |'''ABERTURA''' | ||

|- | |- | ||

| rowspan="2" |Descripcion Sec. | | rowspan="2" |Descripcion Sec. | ||

| rowspan="2" |Tipo | | rowspan="2" |Tipo | ||

| rowspan="2" |ALIMENTACION ( | | rowspan="2" |ALIMENTACION | ||

| rowspan="2" |ALIMENTACION (m2/ m lineal/ m lineal) | |||

| colspan="2" |DESPERDICIOS | | colspan="2" |DESPERDICIOS | ||

| rowspan="2" |PRODUCCIONES SECCIONALES ( | | rowspan="2" |PRODUCCIONES SECCIONALES (unidades) | ||

|- | |- | ||

|RECUPERABLES | |RECUPERABLES | ||

|NO RECUPERABLES | |NO RECUPERABLES | ||

|- | |- | ||

|Ensamble de abertura | | rowspan="3" |Ensamble de abertura | ||

|Semi - Automatico | | rowspan="3" |Semi - Automatico | ||

| | |Vidrio | ||

|187.874 | |||

|0 | |0 | ||

|0 | |0 | ||

| | | rowspan="3" |55.584 | ||

|- | |- | ||

| | |Aluminio (10%) | ||

| | |397.426 | ||

|0 | |0 | ||

|36.130 | |||

|- | |||

|Sales Bifasicas (4%) | |||

|300.598 | |||

|0 | |0 | ||

| | |11.561 | ||

|- | |||

| colspan="3" |'''TOTALES m2''' | |||

|'''187.874''' | |||

|'''0''' | |||

|'''0''' | |||

| rowspan="3" |'''55.584''' | |||

|- | |||

| colspan="3" |'''TOTALES m lineal''' | |||

|'''397.426''' | |||

|'''0''' | |||

|'''36.130''' | |||

|- | |||

| colspan="3" |'''TOTALES m lineal''' | |||

|'''300.598''' | |||

|'''0''' | |||

|'''11.561''' | |||

|} | |} | ||

==== Ritmo de Trabajo ==== | ==== Ritmo de Trabajo ==== | ||

----Se trabajará con 1 equipo de operarios, durante 5 días a la semana con un turno diario de 8hs. Se tendrán 15 días de vacaciones | ----Se trabajará con 1 equipo de operarios, durante 5 días a la semana con un turno diario de 8hs. Se tendrán 15 días de vacaciones y se tienen en cuenta los 16 feriados distribuidos en todo el año. Los meses productivos son 12. | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 1531: | Línea 1536: | ||

!Valor | !Valor | ||

|- | |- | ||

|Semanas | |Semanas activas | ||

|52 | |52 | ||

|- | |- | ||

| | |Dias efectivos | ||

| | |244 | ||

|- | |- | ||

|Horas/año | |Horas operativas/año | ||

| | |1.952 | ||

|- | |- | ||

|Turno | |Turno (horas) | ||

|8 | |8 | ||

|- | |- | ||

|Dias laborales | |Dias laborales | ||

|5 dias/semana | |5 dias/semana | ||

|} | |} | ||

==== Capacidad Real Anual de la Maquinaria y aprovechamiento seccional ==== | ==== Capacidad Real Anual de la Maquinaria y aprovechamiento seccional ==== | ||

----Capacidad teórica dada por proveedores de máquinas. Rendimiento operativo estimado. | ----Capacidad teórica dada por proveedores de máquinas. Rendimiento operativo estimado. | ||

En cuanto a la capacidad de cada una de las secciones, se realizó un cálculo estimativo tanto para el corte de perfiles como para el ensamble de aberturas; y para el resto de las secciones, se tomaron como referencia los datos característicos de cada una de las máquinas. | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

! colspan="7" |ALUMINIO | |||

|- | |- | ||

|Descripcion Sec. | |||

| colspan="2" |Capacidad | |||

|Horas activas/año | |||

|Capacidad teórica / metros por año | |||

|Rendimiento operativo | |||

|Capacidad real/ metros por año | |||

|- | |- | ||

|Corte Perfiles | |Corte Perfiles | ||

|18 | |18 | ||

|barras/hora | |barras/hora | ||

| | |1.952 | ||

| | |263.520 | ||

|80% | |80% | ||

| | |210.816 | ||

|} | |||

{| class="wikitable" | |||

! colspan="7" |VIDRIO | |||

|- | |- | ||

| | |Descripcion Sec. | ||

| | | colspan="2" |Capacidad | ||

| | |Horas activas/año | ||

| | |Capacidad teórica / m2 por año | ||

| | |Rendimiento operativo | ||

| | |Capacidad real/ m2 por año | ||

|- | |- | ||

|Corte Vidrio | |Corte Vidrio | ||

| | |183 | ||

|metros | |metros cuadrados/hora | ||

| | |1.952 | ||

| | |357.216 | ||

| | |75% | ||

| | |267.912 | ||

|- | |- | ||

|Pulido Vidrio | |Pulido Vidrio | ||

| | |208 | ||

|metros | |metros cuadrados/hora | ||

| | |1.952 | ||

| | |406.667 | ||

| | |85% | ||

| | |345.667 | ||

|- | |- | ||

|Lavado vidrio | |Lavado vidrio | ||

| | |208 | ||

|metros | |metros cuadrados/hora | ||

| | |1.952 | ||

| | |406.667 | ||

|85% | |||

|345.667 | |||

|- | |||

|Prensadora | |||

|135 | |||

|metros cuadrados/hora | |||

|1.952 | |||

|263.520 | |||

|90% | |90% | ||

| | |237.168 | ||

|} | |||

{| class="wikitable" | |||

! colspan="7" |SALES BIFASICAS | |||

|- | |||

|Descripcion Sec. | |||

| colspan="2" |Capacidad | |||

|Horas activas/año | |||

|Capacidad teórica / metros por año | |||

|Rendimiento operativo | |||

|Capacidad real/ metros por año | |||

|- | |- | ||

|Aplicación Sales Bifasicas | |Aplicación Sales Bifasicas | ||

| | |166 | ||

|metros/hora | |metros/hora | ||

| | |1.952 | ||

| | |324.032 | ||

|80% | |80% | ||

| | |259.226 | ||

|} | |||

{| class="wikitable" | |||

! colspan="7" |ABERTURAS | |||

|- | |||

|Descripcion Sec. | |||

| colspan="2" |Capacidad | |||

|Horas activas/año | |||

|Capacidad teórica / aberturas por año | |||

|Rendimiento operativo | |||

|Capacidad real/ aberturas por año | |||

|- | |- | ||

|Ensamble de abertura | |Ensamble de abertura | ||

|12 | |12 | ||

|aberturas/hora | |aberturas/hora | ||

| | |1.952 | ||

| | |24.232 | ||

|75% | |75% | ||

| | |18.174 | ||

|} | |} | ||

==== Determinación de la cantidad de maquinas operativas por seccion, capacidad real anual de cada seccion y su aprovechamiento en relacion al programa de produccion ==== | ==== Determinación de la cantidad de maquinas operativas por seccion, capacidad real anual de cada seccion y su aprovechamiento en relacion al programa de produccion ==== | ||

{| class="wikitable" | {| class="wikitable" | ||

! colspan="7" |ALUMINIO | |||

|- | |||

|Descripcion Sec. | |Descripcion Sec. | ||

|PROGRAMA ANUAL DE PRODUCCIÓN EN METROS LINEALES | |PROGRAMA ANUAL DE PRODUCCIÓN EN METROS LINEALES | ||

| Línea 1635: | Línea 1663: | ||

|CAPACIDAD REAL / Mts POR AÑO | |CAPACIDAD REAL / Mts POR AÑO | ||

|APROVECHAMIENTO SECCIONAL | |APROVECHAMIENTO SECCIONAL | ||

| | |||

|- | |- | ||

|Corte Perfiles | |Corte Perfiles | ||

| | |397.426 | ||

| | |210.816 | ||

|2 | |2 | ||

| | |421.632 | ||

| | |94% | ||

|'''CUELLO BOTELLA''' | |||

|} | |||

{| class="wikitable" | |||

! colspan="6" |VIDRIO | |||

|- | |- | ||

| | |Descripcion Sec. | ||

| | |PROGRAMA ANUAL DE PRODUCCIÓN EN METROS CUADRADOS | ||

| | |CAPACIDAD REAL / Mts POR AÑO | ||

| | |CANTIDAD DE MÁQUINAS NECESARIAS | ||

| | |CAPACIDAD REAL / Mts POR AÑO | ||

| | |APROVECHAMIENTO SECCIONAL | ||

|- | |- | ||

|Corte Vidrio | |Corte Vidrio | ||

| | |189.753 | ||

| | |267.912 | ||

|1 | |1 | ||

| | |267.912 | ||

| | |71% | ||

|- | |- | ||

|Pulido Vidrio | |Pulido Vidrio | ||

| | |187.874 | ||

| | |345.667 | ||

|1 | |1 | ||

| | |345.667 | ||

| | |54% | ||

|- | |- | ||

|Lavado vidrio | |Lavado vidrio | ||

| | |187.874 | ||

| | |345.667 | ||

|1 | |||

|345.667 | |||

|54% | |||

|- | |||

|Prensadora | |||

|187.784 | |||

|237.168 | |||

|1 | |1 | ||

| | |237.168 | ||

| | |79% | ||

|} | |||

{| class="wikitable" | |||

! colspan="6" |SALES BIFASICAS | |||

|- | |||

|Descripcion Sec. | |||

|PROGRAMA ANUAL DE PRODUCCIÓN EN METROS LINEALES | |||

|CAPACIDAD REAL / Mts POR AÑO | |||

|CANTIDAD DE MÁQUINAS NECESARIAS | |||

|CAPACIDAD REAL / Mts POR AÑO | |||

|APROVECHAMIENTO SECCIONAL | |||

|- | |- | ||

|Aplicación Sales Bifasicas | |Aplicación Sales Bifasicas | ||

| | |289.037 | ||

| | |259.226 | ||

|2 | |2 | ||

| | |518.451 | ||

| | |56% | ||

|} | |||

{| class="wikitable" | |||

! colspan="6" |ABERTURA | |||

|- | |||

|Descripcion Sec. | |||

|PROGRAMA ANUAL DE PRODUCCIÓN EN ABERTURAS | |||

|CAPACIDAD REAL / Mts POR AÑO | |||

|CANTIDAD DE MÁQUINAS NECESARIAS | |||

|CAPACIDAD REAL / Mts POR AÑO | |||

|APROVECHAMIENTO SECCIONAL | |||

|- | |- | ||

|Ensamble de Abertura | |Ensamble de Abertura | ||

| | |55.584 | ||

| | |18.174 | ||

| | |4 | ||

| | |72.695 | ||

| | |76% | ||

|} | |} | ||

Como conclusión nos quedó el cuello de botella es el " | Como conclusión nos quedó el cuello de botella es el "Corte de Perfiles" siendo este el de mayor aprovechamiento seccional (94%) | ||

{| class="wikitable" | {| class="wikitable" | ||

|Cuello de botella: | |Cuello de botella: | ||

| | |Corte de Perfiles | ||

|- | |- | ||

|Capacidad Real en Mts/año | |Capacidad Real en Mts/año | ||

| | |421.632 | ||

|} | |} | ||

| Línea 1708: | Línea 1768: | ||

=== Cálculos de los ejercicios 6 a 11 de la Guía === | === Cálculos de los ejercicios 6 a 11 de la Guía === | ||

Los primeros tres meses los consideraremos como puesta en marcha, considerando de esta manera un menor ritmo de trabajo. Esto es debido a que estimamos aproximadamente | Los primeros tres meses los consideraremos como puesta en marcha, considerando de esta manera un menor ritmo de trabajo. Esto es debido a que estimamos aproximadamente 5 meses para ajustar las máquinas correctamente, capacitar al personal y normalizar la cadena de suministro. | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 1715: | Línea 1775: | ||

!Ritmo Fina | !Ritmo Fina | ||

!Producción promedio (%) | !Producción promedio (%) | ||

!Producción mensual promedio ( | !Producción mensual promedio (un) | ||

!Producción mensual real ( | !Producción mensual real (un) | ||

|- | |- | ||

|1 | |1 | ||

|0% | |0% | ||

| | |15% | ||

| | |8% | ||

| | |3.088 | ||

| | |232 | ||

|- | |- | ||

|2 | |2 | ||

|15% | |||

|35% | |||

|25% | |25% | ||

| | |3.088 | ||

|772 | |||

| | |||

|- | |- | ||

|3 | |3 | ||

| | |35% | ||

|60% | |||

|48% | |||

|3.088 | |||

|1.467 | |||

|- | |||

|4 | |||

|60% | |||

|85% | |||

|73% | |||

|3.088 | |||

|2.239 | |||

|- | |||

|5 | |||

|85% | |||

|100% | |100% | ||

| | |93% | ||

| | |3.088 | ||

| | |2.856 | ||

|- | |- | ||

| colspan="5" |TOTAL | | colspan="5" |'''TOTAL''' | ||

| | |'''7.566''' | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

! colspan="3" |DATOS | |||

|- | |||

|Meses Activos | |Meses Activos | ||

| | |12 | ||

|meses | |meses | ||

|- | |- | ||

|PMP | |PMP | ||

| | |3.088 | ||

| | |unidades | ||

|- | |- | ||

|Resto | |Resto del año | ||

| | |7 | ||

|meses en régimen | |meses en régimen | ||

|- | |- | ||

|Producción | |Producción | ||

| | |21.617 | ||

| | |unidades | ||

|} | |||

{| class="wikitable" | |||

|+ | |||

| colspan="3" |'''PUESTA EN MARCHA''' | |||

|- | |||

| | |||

|cantidad | |||

|unidad | |||

|- | |||

|Ventana DVH | |||

|7.556 | |||

|PT | |||

|- | |||

|aluminio | |||

|49.114 | |||

|m lineal | |||

|- | |||

|vidrio | |||

|25.539 | |||

|m2 | |||

|- | |- | ||

| | |sal bifasica | ||

| | |39.291 | ||

| | |m lineal | ||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''MESES EN REGIMEN''' | |||

|- | |||

|PMP | |||

|cantidad | |||

|unidad | |||

|- | |||

|Ventana DVH | |||

|21.617 | |||

|PT | |||

|- | |||

|aluminio | |||

|140.057 | |||

|m lineal | |||

|- | |||

|vidrio | |||

|73.064 | |||

|m2 | |||

|- | |||

|sal bifasica | |||

|112.406 | |||

|m lineal | |||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 1770: | Línea 1889: | ||

| colspan="3" |En régimen | | colspan="3" |En régimen | ||

|- | |- | ||

| colspan="3" | | | colspan="3" |52 semanas productivas/año | ||

|- | |- | ||

|Producción/semana | |Producción/semana | ||

| | |712 | ||

| | |unidades | ||

|- | |- | ||

|Stock promedio de PT | |Stock promedio de PT | ||

| | |356 | ||

| | |unidades | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 1785: | Línea 1904: | ||

|- | |- | ||

|Ventas año 1 | |Ventas año 1 | ||

| | |28.826 | ||

| | |unidades | ||

|- | |- | ||

|Ventas año 2-5 | |Ventas año 2-5 | ||

| | |55.584 | ||

| | |unidades | ||

|} | |} | ||

'''Cálculos para materia prima: Aluminio''' | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 1804: | Línea 1921: | ||

|- | |- | ||

|Dias Activos | |Dias Activos | ||

| | |244 | ||

|dias | |dias | ||

|- | |- | ||

| | | | ||

| | |1.857 | ||

| | |m lineal | ||

|- | |- | ||

|Mc y SE | |Mc y SE | ||

| | |9.284 | ||

| | |m lineal | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| Línea 1830: | Línea 1942: | ||

|- | |- | ||

|Año 1 | |Año 1 | ||

| | |60.639 | ||

| | |m lienal | ||

| | |50% en el período de puesta en marcha y 25% en los meses de estado de régimen | ||

|- | |- | ||

|Año 2 a 5 | |Año 2 a 5 | ||

| | |91.769 | ||

| | |m lineal | ||

| | |25% | ||

|} | |||

{| class="wikitable" | |||

|+ | |||

!PORCENTAJE DE DESPERDICIO | |||

!0,254 | |||

!25,4% | |||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

| Línea 1850: | Línea 1968: | ||

|- | |- | ||

|Produccion | |Produccion | ||

| | |189.662 | ||

| | |m lineal | ||

|- | |- | ||

|DNR | |DNR | ||

| | |60.639 | ||

| | |m lineal | ||

|- | |- | ||

|Mc y Se | |Mc y Se | ||

| | |9284 | ||

| | |m lineal | ||

|- | |- | ||

|Total consumo MP | |Total consumo MP | ||

| | |259.545 | ||

| | |m lineal | ||

|- | |- | ||

| colspan="3" |'''Año 2-5''' | | colspan="3" |'''Año 2-5''' | ||

| Línea 1872: | Línea 1990: | ||

|- | |- | ||

|Produccion | |Produccion | ||

| | |361.296 | ||

| | |m lineal | ||

|- | |- | ||

|DNR | |DNR | ||

| | |91.769 | ||

| | |m lineal | ||

|- | |- | ||

|Mc y Se | |Mc y Se | ||

|0 | |0 | ||

| | |m lineal | ||

|- | |- | ||

|Total consumo MP | |Total consumo MP | ||

| | |453.065 | ||

| | |m lineal | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| colspan="3" |Stock promedio de MP | | colspan="3" |'''Stock promedio de MP''' | ||

|- | |- | ||

|Año 0 | |Año 0 | ||

| | |74.064 | ||

| | |m lineal | ||

|- | |- | ||

|Año 1 | |Año 1 | ||

| | |181.226 | ||

| | |m lineal | ||

|- | |- | ||

|Año 2 a 5 | |Año 2 a 5 | ||

| | |181.226 | ||

| | |m lineal | ||

|} | |} | ||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |+ | ||

| colspan="3" |Compras de MP | | colspan="3" |'''Compras de MP''' | ||

|- | |||

|Año 0 | |||

|74.064 | |||

|m lineal | |||

|- | |||

|Año 1 | |||

|366.707 | |||

|m lineal | |||

|- | |||

|Año 2 | |||

|453.065 | |||

|m lineal | |||

|} | |||

'''Cálculos para materia prima: Vidrio''' | |||

{| class="wikitable" | |||

| colspan="3" |'''Mercadería en curso''' | |||

|- | |||

|Ciclo de elaboración demanda | |||

|5 | |||

|dias ritmo normal | |||

|- | |||

|Dias Activos | |||

|244 | |||

|dias | |||

|- | |||

| | |||

|972 | |||

|m2 | |||

|- | |||

|Mc y SE | |||

|4.860 | |||

|m2 | |||

|} | |||

{| class="wikitable" | |||

| colspan="4" |'''Desperdicios NO recuperables''' | |||

|- | |||

|Año | |||

|Cantidad | |||

|Unidad | |||

|Porcental de desperdicio | |||

|- | |||

|Año 1 | |||

|32.587 | |||

|m2 | |||

|52% en el período de puesta en marcha y 26% en los meses de estado de régimen | |||

|- | |||

|Año 2 a 5 | |||

|49.317 | |||

|m2 | |||

|26% | |||

|} | |||

{| class="wikitable" | |||

!PORCENTAJE DE DESPERDICIO | |||

!0,262 | |||

!26,2% | |||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Consumo de MP''' | |||

|- | |||

| colspan="3" |'''Año 1''' | |||

|- | |||

| | |||

|cantidad | |||

|unidad | |||

|- | |||

|Produccion | |||

|98.603 | |||

|m2 | |||

|- | |||

|DNR | |||

|32.587 | |||

|m2 | |||

|- | |||

|Mc y Se | |||

|4.860 | |||

|m2 | |||

|- | |||

|Total consumo MP | |||

|136.051 | |||

|m2 | |||

|- | |||

| colspan="3" |'''Año 2-5''' | |||

|- | |||

| | |||

|cantidad | |||

|unidad | |||

|- | |||

|Produccion | |||

|187.874 | |||

|m2 | |||

|- | |||

|DNR | |||

|49.317 | |||

|m2 | |||

|- | |||

|Mc y Se | |||

|0 | |||

|m2 | |||

|- | |||

|Total consumo MP | |||

|237.191 | |||

|m2 | |||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Stock promedio de MP''' | |||

|- | |||

|Año 0 | |||

|38.947 | |||

|m2 | |||

|- | |||

|Año 1 | |||

|94.876 | |||

|m2 | |||

|- | |||

|Año 2 a 5 | |||

|94.876 | |||

|m2 | |||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Compras de MP''' | |||

|- | |||

|Año 0 | |||

|38.947 | |||

|m2 | |||

|- | |||

|Año 1 | |||

|191.980 | |||

|m2 | |||

|- | |||

|Año 2 | |||

|237.191 | |||

|m2 | |||

|} | |||

'''Cálculos para materia prima: Sales Bifásicas''' | |||

{| class="wikitable" | |||

| colspan="3" |'''Mercadería en curso''' | |||

|- | |||

|Ciclo de elaboración demanda | |||

|5 | |||

|dias ritmo normal | |||

|- | |||

|Dias Activos | |||

|244 | |||

|dias | |||

|- | |||

| | |||

|1.232 | |||

|m lineal | |||

|- | |||

|Mc y SE | |||

|6.160 | |||

|m lineal | |||

|} | |||

{| class="wikitable" | |||

| colspan="4" |'''Desperdicios NO recuperables''' | |||

|- | |||

|Año | |||

|Cantidad | |||

|Unidad | |||

|Porcental de desperdicio | |||

|- | |||

|Año 1 | |||

|7.640 | |||

|m lineal | |||

|16% en el período de puesta en marcha y 4% en los meses de estado de régimen | |||

|- | |||

|Año 2 a 5 | |||

|11.561 | |||

|m lineal | |||

|4% | |||

|} | |||

{| class="wikitable" | |||

!PORCENTAJE DE DESPERDICIO | |||

!0,04 | |||

!4% | |||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Consumo de MP''' | |||

|- | |||

| colspan="3" |'''Año 1''' | |||

|- | |||

| | |||

|cantidad | |||

|unidad | |||

|- | |||

|Produccion | |||

|151.697 | |||

|m lineal | |||

|- | |||

|DNR | |||

|7.640 | |||

|m lineal | |||

|- | |||

|Mc y Se | |||

|6.160 | |||

|m lineal | |||

|- | |||

|Total consumo MP | |||

|165.497 | |||

|m lineal | |||

|- | |||

| colspan="3" |'''Año 2-5''' | |||

|- | |||

| | |||

|cantidad | |||

|unidad | |||

|- | |||

|Produccion | |||

|289.037 | |||

|m lineal | |||

|- | |||

|DNR | |||

|11.561 | |||

|m lineal | |||

|- | |||

|Mc y Se | |||

|0 | |||

|m lineal | |||

|- | |||

|Total consumo MP | |||

|300.598 | |||

|m lineal | |||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Stock promedio de MP''' | |||

|- | |||

|Año 0 | |||

|42.434 | |||

|m lineal | |||

|- | |||

|Año 1 | |||

|120.239 | |||

|m lineal | |||

|- | |||

|Año 2 a 5 | |||

|120.239 | |||

|m lineal | |||

|} | |||

{| class="wikitable" | |||

| colspan="3" |'''Compras de MP''' | |||

|- | |- | ||

|Año 0 | |Año 0 | ||

| | |42.434 | ||

| | |m lineal | ||

|- | |- | ||

|Año 1 | |Año 1 | ||

| | |243.302 | ||

| | |m lineal | ||

|- | |- | ||

|Año 2 | |Año 2 | ||

| | |300.598 | ||

| | |m lineal | ||

|} | |} | ||

'''Evolución de mercaderías''' | |||

{| class="wikitable" | {| class="wikitable" | ||

! | |||

! | ! | ||

!unidad | !unidad | ||

| Línea 1926: | Línea 2286: | ||

!Año 2 -5 | !Año 2 -5 | ||

|- | |- | ||

| rowspan="3" |'''PT''' | |||

|Ventas | |Ventas | ||

| | |UN | ||

| | | | ||

| | |28.826 | ||

| | |55.584 | ||

|- | |- | ||

|Stock Prom. | |Stock Prom. | ||

| | |UN | ||

| | | | ||

| | |356 | ||

| | |356 | ||

|- | |- | ||

|Producción | |Producción | ||

| | |UN | ||

| | | | ||

| | |29.182 | ||

| | |55.584 | ||

|- | |||

| rowspan="5" |'''ALUMINIO''' | |||

|DNR | |||

|m lineal | |||

| | |||

|60.639 | |||

|91.769 | |||

|- | |||

|Mercaderia en proceso | |||

|m lineal | |||

| | |||

|9.284 | |||

|9.284 | |||

|- | |||

|Consumo de MP | |||

|m lineal | |||

| | |||

|259.545 | |||

|453.065 | |||

|- | |||

|Stock promedio de MP | |||

|m lineal | |||

|74.064 | |||

|181.226 | |||

|181.226 | |||

|- | |||

|Compra de MP | |||

|m lineal | |||

|74.064 | |||

|466.707 | |||

|453.065 | |||

|- | |||

| rowspan="5" |'''VIDRIO''' | |||

|DNR | |||

|m2 | |||

| | |||

|32.587 | |||

|91.769 | |||

|- | |||

|Mercaderia en proceso | |||

|m2 | |||

| | |||

|4.860 | |||

|4.860 | |||

|- | |||

|Consumo de MP | |||

|m2 | |||

| | |||

|136.051 | |||

|237.191 | |||

|- | |||

|Stock promedio de MP | |||

|m2 | |||

|38.947 | |||

|94.876 | |||

|94.876 | |||

|- | |||

|Compra de MP | |||

|m2 | |||

|38.947 | |||

|191.980 | |||

|237.191 | |||

|- | |||

| rowspan="5" |'''SALES BIFASICAS''' | |||

|DNR | |||

|m lineal | |||

| | |||

|7.640 | |||

|11.561 | |||

|- | |- | ||

| | |Mercaderia en proceso | ||

| | |m lineal | ||

| | | | ||

| | |6.160 | ||

| | |6.160 | ||

|- | |- | ||

|Consumo MP | |Consumo de MP | ||

| | |m lineal | ||

| | | | ||

| | |165.497 | ||

| | |300.598 | ||

|- | |- | ||

|Stock MP | |Stock promedio de MP | ||

| | |m lineal | ||

| | |42.434 | ||

| | |120.239 | ||

| | |120.239 | ||

|- | |- | ||

|Compra MP | |Compra de MP | ||

| | |m lineal | ||

| | |42.434 | ||

| | |243.302 | ||

| | |300.598 | ||

|} | |} | ||

| Línea 1994: | Línea 2424: | ||

|Operar máquinas, ensamblar, mover materiales y cumplir procedimientos de seguridad. | |Operar máquinas, ensamblar, mover materiales y cumplir procedimientos de seguridad. | ||

|Jefe de Producción | |Jefe de Producción | ||

| | |13 | ||

|- | |- | ||

|'''Jefe de Administración''' | |'''Jefe de Administración''' | ||

| Línea 2069: | Línea 2499: | ||

* Formación y estudios: Titulo en Comercialización/Marketing o afines. Tener una noción básica del proceso productivo para asesorar correctamente. | * Formación y estudios: Titulo en Comercialización/Marketing o afines. Tener una noción básica del proceso productivo para asesorar correctamente. | ||

Con este esquema, la empresa cuenta con un total de ''' | Con este esquema, la empresa cuenta con un total de '''21 personas''' distribuidas según las necesidades productivas y administrativas, asegurando la cobertura de todas las funciones críticas y el cumplimiento de los estándares de calidad. | ||

Basandonos en el análisis del ritmo de trabajo, el proceso y la producción diaria y el layout de la planta, concluimos lo mencionado. Para los operarios, en base a los puestos a lo largo del proceso productivo, seran 12 (seccion corte de perfiles 4, corte CNC 1, pulido de vidrio 1, lavado de vidrio 1, prensado de doble vidriado 2, aplicacion de sales bifasicas 1 (ya que hay dos hotmeleras) y ensamble de abertura 2. Secretario/a será 1 solo (por tamaño de la empresa no es necesario mas), compradores 2 y vendedores 2 (uno presencial y uno digital/via internet). Por ultimo, la gerencia consta de dos personas, un supervisor de línea que es el jefe de producción y el staff gerencial. | |||

Para el cálculo de la cantidad de operarios necesarios para el proceso, realizamos un analisis maquina por maquina/sector por sector para visualizarlo: | |||

<u>CORTE DE PERFILES DE ALUMINIO:</u> Un operario carga la pieza y la descarga de la cortadora de perfiles, mientras que el otro, maniobra las mordazas con la palanca de arriba para mantener fija la pieza de aluminio entera. Luego con la palanca de la izquierda realiza el corte. Por lo cual esta máquina requiere 2 operarios. Como hay dos maquinarias se requieren 4. '''Total operarios en el sector = 4''' | |||

<u>CORTE DE VIDRIO (CNC):</u> Maquina automatizada solo necesita de un operario el cual posicione el vidrio mientras espera el proceso. Operario de carga y descarga. | |||

'''Total operarios en el sector = 1''' | |||

<u>PULIDO DE VIDRIO:</u> Pulidora automatizada que permite el acabado de los cantos del vidrio tras el corte. La máquina seleccionada realiza el pulido y esmerilado con alta precisión. La operación necesita de un solo operario que pone el vidrio en la maquina y lo descarga. | |||

'''Total operarios en el sector = 1''' | |||

<u>LAVADO DE VIDRIO:</u> Lavadora automatizada, con mínima intervención manual para el posicionamiento inicial, con posicionamiento en carga y descarga del vidrio del operario que observa la calidad de lo trabajado. | |||

'''Total operarios en el sector = 1''' | |||

<u>PRENSADORA</u>: Un operario posiciona el vidrio al inicio en lo que es la carga de vidrios (colocación en la entrada, controlando la simetría de los marcos), y un segundo operario realiza la descarga y verificación de la pieza. | |||

'''Total operarios en el sector = 2''' | |||

<u>EXTRUSORA DE HOTMELT (APLICACIÓN DE SALES BIFÁSICAS)</u>: Una sola persona es la que opera esta máquina, la prepara y le carga el butilo hasta que se fusiona y realiza la aplicación de las sales bifásicas a lo larco de todos los bordes laterales de la unidad de vidrio dvh. Tendremos 2 de estas maquinas.. | |||

'''Total de operarios en el sector = 2''' | |||

<u>ENSAMBLE:</u> | |||

Para esta etapa del proceso, se deberán llevar los perfiles cortados de aluminio y ensamblarlos en la unidad que ya tuvo su aplicación de sales bifásicas, para ésta actividad 2 personas trabajarán para realizar un correcto ensamble de la misma, ya que de esta manera se pueden llevar los 4 perfiles y poseer un mayor control sobre el ensamblado que trabajando uno solo poniendo los 4 perfiles. | |||

'''Total operarios en el sector = 2''' | |||

Por lo cual, si sumamos la cantidad de operarios necesarios en cada sector del proceso, llegamos al valor de '''13 operarios.''' | |||

'''TOTAL OPERARIOS NECESARIOS = 4 + 1 + 1 + 1 + 2 + 2 + 2 = 13''' | |||

== Listado de Equipos Auxiliares, Muebles y Útiles. == | == Listado de Equipos Auxiliares, Muebles y Útiles. == | ||

| Línea 2138: | Línea 2545: | ||

'''Equipos Auxiliares:''' | '''Equipos Auxiliares:''' | ||

* Bomba hidráulica (1) | * Bomba hidráulica (1) - fuera de la planta | ||

* Compresor (1) | |||

* | |||

* Generadores eléctricos (1 transformador principal) | * Generadores eléctricos (1 transformador principal) | ||

* Equipos de control de calidad ( tintas penetrantes y | * Equipos de control de calidad (tintas penetrantes y particulas magnetizables) | ||

* Extintores (15) | |||

'''Muebles e Infraestructura''' | |||

* Estanterías y racks verticales para materias primas (perfiles de aluminio y vidrios) | * Estanterías y racks verticales para materias primas (perfiles de aluminio y vidrios) | ||

* Armarios y gabinetes de seguridad en el pañol para elementos de seguridad ( | * Armarios y gabinetes de seguridad en el pañol para elementos de seguridad (14) | ||

* Sillas de | * Sillas de ensamble de abertura (3) | ||

* Bancadas de armado de perfilería ( | * Bancadas de armado de perfilería (1) | ||

* Dependencias de higiene ( | * Dependencias de higiene (2 baños y un vestuarios) | ||

* Comedor compartido | |||

'''Útiles:''' | '''Útiles:''' | ||

| Línea 2166: | Línea 2572: | ||

* Envases de tratamiento de residuos | * Envases de tratamiento de residuos | ||

* Instrumentos de medición y control de calidad (barómetros y | * Instrumentos de medición y control de calidad (barómetros, micrómetros y calibres) | ||

=== Administración === | === Administración === | ||

'''Equipos Auxiliares:''' | '''Equipos Auxiliares:''' | ||

* Computadoras ( | * Computadoras (7) | ||

* Impresoras (1) | * Impresoras (1) | ||

* Cafetera ( | * Cafetera (2) | ||

* Horno eléctrico ( | * Horno eléctrico (2) | ||

* Heladeras (2) | |||

'''Muebles:''' | '''Muebles:''' | ||

* Escritorios ( | * Escritorios (7, uno por cada computadora) | ||

* Sillas ergonómicas | * Sillas ergonómicas (7) | ||

* Archiveros, estanterías y gabinetes para documentación | * Archiveros, estanterías y gabinetes para documentación (2) | ||

* Mesa de reunión | * Mesa de reunión (1) | ||

* Mesas comedor (2) | |||

'''Útiles:''' | '''Útiles:''' | ||

| Línea 2192: | Línea 2600: | ||

* Material de oficina (papelería, carpetas, bolígrafos) | * Material de oficina (papelería, carpetas, bolígrafos) | ||

* Calculadoras y dispositivos auxiliares | * Calculadoras (2) y dispositivos auxiliares | ||

* Organizadores de escritorio y suministros de cafeteria y uso diario | * Organizadores de escritorio y suministros de cafeteria y uso diario (2) | ||

* Papelería | * Papelería | ||

=== Comercialización ( | === Comercialización (Oficinas planta alta) === | ||

* '''Equipos Auxiliares:''' | * '''Equipos Auxiliares:''' | ||

* Equipos de comunicación (4 telefonos fijos uno es de planta, 2 radios) | |||

* Equipos de comunicación ( | |||

== <big>Anteproyecto de Planta</big> == | == <big>Anteproyecto de Planta</big> == | ||

=== | === <big>Planos de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).</big> === | ||

[[Archivo:Layout | '''<big>Planta Baja</big>''' | ||

''' | [[Archivo:Layout - PB 2.jpg|centro|sinmarco|1216x1216px|Plano de planta baja]] | ||

[[Archivo: | '''<big>Planta Alta</big>''' | ||

[[Archivo:Piso 1 CHECK CHECK.png|centro|sinmarco|870x870px|Plano Planta Alta]] | |||

=== Plano mostrando el recorrido de los materiales. === | === Plano mostrando el recorrido de los materiales. === | ||

[[Archivo: | [[Archivo:Layout - DIR 2.jpg|centro|sinmarco|1212x1212px|Diagrama de recorridos]] | ||

<big>Referencias</big> | '''<big>Referencias del recorrido de los materiales</big>''' | ||

[[Archivo:Referencias del DIR.png|alt=Referencias DIR layout|centro|miniaturadeimagen|1221x1221px|Referencias DIR layout]] | |||

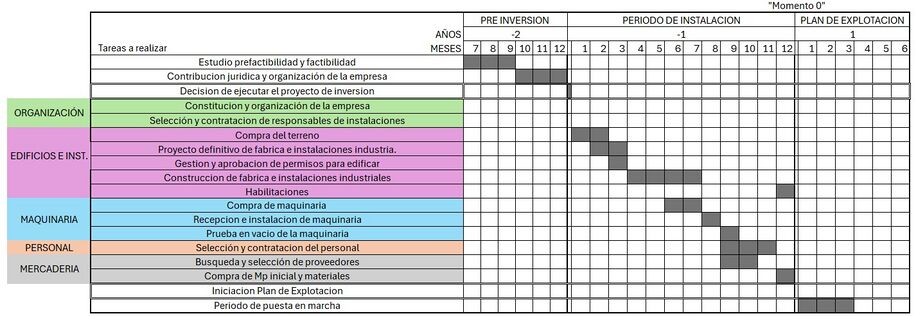

== <big>Cronograma de Ejecución.</big> == | == <big>Cronograma de Ejecución.</big> == | ||

Revisión actual - 02:53 28 ago 2025

Determinación de la Locación

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos

| PI Jose León Suarez | PI Pilar | PI Burzaco | PI Tortuguitas | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Factor | IRfp | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa | DRfa | IRfp x DRfa |

| Acceso Logística de salida | 4 | 3 | 12 | 1 | 4 | 2 | 8 | 2 | 8 |

| Disponibilidad de Mano de obra | 2 | 3 | 6 | 1 | 2 | 1 | 2 | 2 | 4 |

| Disponibilidad de proveedores | 5 | 2 | 10 | 2 | 10 | 1 | 5 | 3 | 15 |

| Cercanía de mercado | 3 | 2 | 6 | 1 | 3 | 2 | 6 | 2 | 6 |

| Disponibilidad de terrenos | 4 | 4 | 8 | 4 | 16 | 2 | 8 | 2 | 8 |

| Posibilidad de tratar desechos y desperdicios | 4 | 2 | 8 | 1 | 4 | 2 | 8 | 1 | 4 |

| Disponibilidad de energía eléctrica | I | SI | Si | PA | PA | PA | PA | PA | PA |

| Condiciones sociales | 4 | 2 | 8 | 1 | 4 | 2 | 8 | 2 | 8 |

| Consideraciones Legales Políticas | 4 | 2 | 8 | 3 | 12 | 2 | 8 | 2 | 8 |

| Disponibilidad de Agua Corriente y Gas | I | SI | Si | PA | PA | SI | PA | SI | PA |

| Suma Total | 66 | 55 | 53 | 61 | |||||

PI Jose León Suarez: existencia de un parque industrial con acceso a la autopista cámara del Buen Ayre. Mano de obra local. Constructoras de proveedores cercanas, planta del Buen Ayre, Roldán Contrucciones y JM Construcciones. Aproximadamente 14km hasta Villa Devoto y 26km hasta Palermo. 1km por 1km de amplitud. Fuente de agua contaminado y sin tratamiento de residuos.

Au Cam. del Buen Ayre 4600, B1655 José León Suárez, Provincia de Buenos Aires

PI Pilar: existencia de un parque industrial con acceso indirecto a ruta Panamericana. Mano de obra de Manzanares y Pilar, camiones de aprovisionamiento proveniente de Tigre (Mercedez Benz Service Oficial - acceso ramal Tigre). Constructoras de proveedores de Pilar como CMC Desarrollos y IZUN Ingeniería y mantenimiento industrial. Aproximadamente 60km hasta Villa Devoto y 63km hasta Palermo.

Parque industrial, C. 9 1761, B1629 Pilar, Provincia de Buenos Aires

PI Burzaco: existencia de un parque industrial con acceso a avenida Monteverde. Mano de obra local, camiones de aprovisionamiento proveniente de Tigre (Mercedez Benz Service Oficial - acceso ramal Tigre). Constructoras cercanas Asecon S.R.L, Carbe S.A. y A.D. Barbieri S.A.. Aproximadamente 34km hasta Devoto y 46km hasta Palermo.

Luis María Drago 2001, B1852LHC Burzaco, Provincia de Buenos Aires

PI Tortuguitas: existencia de un parque industrial con acceso al ramal Pilar. Mano de obra local, camiones de aprovisionamiento proveniente de Tigre (Mercedez Benz Service Oficial - acceso ramal Tigre). Contructoral cercanas Ecosan y Estructuras Pretensa. Aproximadamente 33km a Villa Devoto y 36km a Palermo

Descartes 3551, B1667 Tortuguitas, Provincia de Buenos Aires

En base a los resultados obtenidos, la planta industrial elegida es PI Jose León Suarez

Determinación de Producto

Dibujo de Producto

Listado de Materiales (BOM)

Datos importantes para la determinación de los materiales

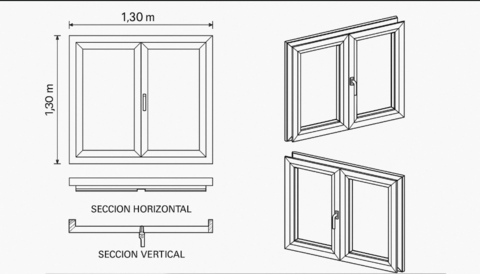

- Medida de la ventana: 1,3 m x 1,3 m = 1,69 m².

- División de la ventana: 2 hojas iguales (correderas o batientes).

- Cada hoja tendrá 1,3 m de alto x 0,65 m de ancho (1,3 / 2).

- Medida bruta de vidrio por hoja: considerar rebaje para calce en marco → suponemos una resta de 1 cm por lado → 1,29 x 0,64 m ≈ 0,825 m² por hoja.

- Total vidrios por ventana: 2 hojas x 2 vidrios (interior + exterior) = 4 vidrios.

| Nivel | Item | Código | Denominación | Cantidad | Unidades |

|---|---|---|---|---|---|

| 1 | P | DV01 | Sistemas DVH con marco de Aluminio | 1 | Unidad |

| 2 | V1 | GL01 | Vidrio float 4 mm exterior | 1,64 | m2 |

| 2 | V2 | GL02 | Vidrio floar 4 mm interior | 1,64 | m2 |

| 2 | S1 | VA01 | Varilla Separadora aluminio (cámara) | 7,7 | metro lineal |

| 2 | S2 | SA01 | Sales desecantes (Seca-humedad) | 54 | gramos |

| 2 | S3 | BU01 | Butilo (sellador primario) | 7,7 | metro lineal |

| 2 | S4 | SI01 | Silicona estructural / polisulfuro | 7,7 | metro lineal |

| 2 | S5 | CI01 | Cinta doble faz | 7,7 | metro lineal |

| 2 | A1 | AL01 | Perfíl Aluminio A40 | 6,5 | metro lineal |

| 2 | A2.1 | HR01 | Manija Embutida Aluminio | 2 | unidad |

| 2 | A2.2 | HR02 | Sistema cierre multipunto | 2 | unidad |

| 2 | A2.3 | HR03 | Bisagra forzada | 4 | unidad |

| 2 | A2.5 | HR04 | Felpa Perimetral | 6,5 | metro lineal |

| 2 | A2.6 | HR05 | Tornillería de herrajes | incluido | - |

| 2 | A3.1 | AC01 | Tope apertura | 2 | unidad |

| 2 | A3.2 | AC02 | Tope inferior | 2 | unidad |

| 2 | A3.3 | AC03 | Tapa perfíl central | 2 | unidad |

| 2 | A3.4 | AC04 | Tope superior | 2 | unidad |

| 2 | A3.5 | AC05 | Embellecedor manija | 2 | unidad |

| 2 | A4 | TO01 | Tornillos inoxidables de estructura | 8 | unidad |

| 2 | A5 | EM01 | Tapa de aluminio | 4 | unidad |

| 2 | A6 | GS01 | Gomas de sellado marco-hoja | 7,7 | metro linea |

| 2 | A7 | ES01 | Escuadras de aluminio inyectado | 6 | unidades |

| 2 | A7.1 | TP01 | Tornillos Parker (tipo 8x½") | 24 | unidades |

| 2 | AD1 | AD01 | Adhesivo vidrio - aluminio | 80 | ml |

Especificaciones Técnicas

| Dimensional | Valor |

| DVH | Float 4 + cámara 9 + float 4 (DVH 4/9/4) |

| Tipo vidrio | Exterior: float 4 mm / Interior: float 4 mm |

| Sellado | Butilo primario + polisulfuro/silicona secundaria |

| Cámara | Aire seco |

| Dimensiones | 1300 mm x 1300 mm (marco exterior) 1290 mm x 635 mm por hoja de vidrio |

| Peso | 45 kg |

| Clasificación climática | Apto clima severo (resistencia ≥ 1200 Pa) |

| Perfil | Aluminio A40 anodizado natural o pintado (RAL 9010) |

| Herrajes | Doble cierre multipunto, bisagras reforzadas, felpas, topes, tapas |

| Certificación | IRAM 11595 / IRAM 12.565 / IRAM 11592 |

Normas Aplicables

Las normas que aplicaremos en nuestro proceso son las siguientes IRAM 12.556, 12.507, 12.501 y 12.504.

IRAM 12.556: la aplicación la realizaremos en el vidrio base previo al sellado hermético con un ensayo de resistencia al impacto para asegurar que cumpla con la clasificación de seguridad A/B/C

IRAM 12.507: la aplicación se realiza posterior al sellado hermético para verificar la alineación sin partículas y sin deformaciones en el ensamblaje del marco con el doble vidriado.

IRAM 12.501: Para cumplir con esta norma, se realiza el control de la misma en el mismo paso que la recién mencionada (12.507), luego del sellado hermético, en donde se evaluará que no haya ingreso de humedad ni pérdida de estanqueidad, con ensayos posteriores a la aplicación del sellador.

IRAM 12.504: consiste en un ensayo referente al control de transmisibilidad de calor por flujo térmico. Se mide la caída de temperatura en el espesor de la sección del vidrio posterior al ensamblado.

Características condición del Producto

| Aspecto y terminación | Superficie de perfiles lisa, continua, sin rayas, burbujas ni poros visibles bajo luz 600 lux a 45°.

Color uniforme (anodizado o pintura). Vidrios sin manchas ni defectos visibles. |

| Dimensiones marco exterior | 1300 mm x 1300 mm ± 2 mm |

| Dimensiones vidrio por hoja | 1290 mm x 635 mm ± 2 mm |

| Composición DVH | 4 mm float exterior + cámara aire 9 mm + 4 mm float interior. Sellado doble (butilo + polisulfuro/silicona). Cámara hermética con varilla aluminio y sales desecantes. |

| Hermeticidad | Garantizada conforme IRAM 11592 |

| Condición funcional | Estanqueidad al agua y aire (doble sellado y felpa).

Apto impacto humano según IRAM 12.595. |

| Condición de entrega | Producto embalado e identificado con etiqueta técnica. Requiere instalación según especificaciones y normativa. |

Plan de Ensayos

A lo largo del proceso hay distintos controles en los proveedores con respecto a materia prima y en el producto terminado de la abertura completa con el control de calidad.

Proveedores

Cada uno de ellos debe tener certificaciones de vidrios de seguridad con respecto a la norma IRAM 12.556 para clasificación de seguridad de los vidrios. Se deberá verificar la carta de porte de los proveedores no homologados. El aluminio se verifica mediante comprobación visual y el hotmelt bajo temperatura adecuada por control visual de etiquetas en el empaquetado.

Producto

| Control | Descripción | Unidades | Especificación | Método |

| 1 | Apariencia visual y limpieza | N/A | Sin manchas, rayas, burbujas ni suciedad | Inspección visual |

| 2 | Espesor total del DVH | mm | Según plano (ej. 20 ± 1 mm) | Calibrador pie de rey / láser |

| 3 | Uniformidad de la cámara de aire | mm | Diferencia ≤ 1 mm entre extremos | Calibrador + reglas |

| 4 | Sellado hermético | N/A | Sin fugas, burbujas ni desprendimientos | Ensayo visual y presión manual |

| 5 | Conductividad térmica (K) | W/m·K | Según especificación técnica del vidrio | Certificado del proveedor |

| 6 | Resistencia mecánica del marco | N/A | Sin deformaciones bajo carga específica | Ensayo mecánico o de presión |

| 7 | Dimensiones del marco y hoja | mm | Tolerancia ± 2 mm según plano | Cinta métrica / Escuadra |

Finalizada la fabricación de la abertura completa, se extrae una muestra del lote para realizar los controles detallados. Si los valores están dentro de las especificaciones, el producto se aprueba sin correcciones.

En caso de detectar desvíos en parámetros críticos como espesor, cámara, estanqueidad o dimensiones, se intentan ajustes inmediatos en línea (ej. presión de sellado, corte, armado). Si no es posible corregirlos, el producto se rechaza y se define si se recupera o descarta.

Ante rechazos, se deben establecer acciones correctivas para evitar que la desviación vuelva a ocurrir, revisando materiales, procesos o capacitación del personal.

Embalaje (según IRAM 15-1:2010)

Al finalizar el proceso de producción, se realiza una inspección visual del embalaje de las aberturas completas. Se verifica que cada unidad esté correctamente protegida mediante esquineros, film y cartón, sin roturas ni desplazamientos, y que el flejado o sellado sea firme y seguro. También se controla que las etiquetas estén visibles, completas y correctamente ubicadas.

Dado que el volumen diario de embalado es de 101 el primer año y 152 a partir del año 2 (diarias suponiendolo con respecto al plan de ventas) , se considera un lote de producción de 120 unidades por día. Para la inspección por atributos se aplica la norma IRAM 15-1:2010 con un nivel de inspección general II.

Según la Tabla 1 de dicha norma, a un lote de entre 101 y 150 unidades le corresponde la letra código F. En la Tabla 2-A, con un AQL (límite de calidad aceptable) del 4%, se establece el siguiente plan de muestreo:

- Tamaño de muestra: 20 unidades

- Número de aceptación (Ac): 2

- Número de rechazo (Re): 3

Esto implica que se deben inspeccionar 20 embalajes tomados al azar del lote diario. Si se encuentra 2 o ningún defecto, el lote se aprueba. Si se detectan 3 o más defectos, el lote se rechaza. En caso de rechazo, se evaluará si corresponde reacondicionar, clasificar o desechar las unidades, y se dejará registro de la no conformidad.

Si se rechazan 2 lotes consecutivos, o menos, de 5 consecutivos se deberá pasar a un plan de inspección estricta. Si el valor al momento de la prestación es de 30 bajo una producción estable y aprobado por la autoridad responsable se puede pasar a inspección simplificada.

El plan utilizado presenta un riesgo del productor (α) del 4,74 %, lo que significa que un lote con calidad aceptable podría ser rechazado por error estadístico en menos del 4 % de los casos. A su vez, presenta un riesgo del consumidor (β) del 24,5 %, lo que implica que sólo 1 de cada 10 lotes con mala calidad (defectos mayores al 24,5 %) podría ser aceptado por error.

La curva característica de operación (CO) correspondiente muestra una alta probabilidad de aceptación para lotes con baja proporción de defectos, y una probabilidad decreciente a medida que aumenta la proporción de unidades defectuosas en el lote.

Acondicionamiento del Producto

La ventana DVH 1,3 × 1,3 m se entrega perfectamente embalada, identificada y acondicionada para garantizar su integridad durante el transporte, la manipulación y el almacenamiento. El embalaje incluye elementos de protección específicos para productos frágiles, como cantoneras, refuerzos, film protector y flejes, y cuenta con etiqueta de fragilidad, que advierte sobre la necesidad de manipular el producto con precaución para evitar daños por golpes, caídas o apilamientos indebidos.

El producto también se entrega acompañado de su etiqueta de eficiencia energética, que certifica su nivel de eficiencia térmica y su comportamiento frente al aire y la radiación solar, conforme a la normativa vigente. Tanto la etiqueta de eficiencia como la de fragilidad deben conservarse visibles hasta el momento del embalaje final.

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

- RECEPCIÓN DE MP (aluminio): Descarga y verificación visual/documental de perfiles; control de dimensiones y daños antes de ingresar a producción.

- CORTE DE PERFILES: corta los perfiles según el plan de fabricación, garantizando precisión y repetibilidad.

- RECEPCIÓN DE MP (vidrio): Control de paños de vidrio: tipo, espesor y ausencia de defectos antes de almacenarlos en racks intermedios.

- CORTE CNC: traza y separa los paños según las medidas requeridas para cada módulo.

- PULIDO: Líneas de canteado pulen los bordes para eliminar aristas y mejorar la seguridad del manejo.

- LAVADO: Lavadora con agua elimina polvo, grasas y partículas para asegurar adhesión del sellador.

- PRENSADO: Consiste en el sellado hermético del vidrio mediante ventosas fijadoras con el doble vidriado

- APLICACIÓN SALES BIFÁSICAS: Cargador dosifica desecante en el perfil separador de aluminio, evitando humedad (absorbiéndola) y un empañamiento interno.

- ENSAMBLE DE ABERTURA: En el ensamble de abertura se integran los marcos de aluminio previamente cortados con los paneles de DVH (doble vidriado hermético). Se colocan los perfiles en la periferia del panel, aplicando selladores de para asegurar estanqueidad

- CONTROL DE CALIDAD: Inspección dimensional, prueba de hermeticidad y revisión visual de sellos y superficies.

- ALMACENAMIENTO: Paneles terminados se colocan en racks acolchados.

- DESPACHO: Se embalan, cargan y envían los productos terminados al cliente, cuidando que lleguen en buen estado.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Corte de perfiles de aluminio Esta línea de corte está conformada por una tronzadora semiautomática con disco de widia, adecuada para el seccionado de perfiles de aluminio tipo A40. La máquina permite realizar cortes rectos con buena precisión, integrando sujeción neumática y sistema de microaspersión para refrigeración. Es una solución accesible para entornos productivos medianos, con intervención manual en el posicionamiento y activación del corte, pero automatización en la sujeción y lubricación. [1]

| Modelo | 302 M |

| Longitud máxima perfil mecanizable (mm) | 3000 + accesorio en el banco de apoyo |

| Longitud mínima perfil mecanizable (mm) | 100 |

| Capacidad de carga almacén (barras) | Secciones tipo A40 (40x40) |

| Velocidad avance rápido (m/min) | 15 |

| Tiempo promedio por perfil (seg) | 25 |

| Potencia motor corte (HP) | 2 |

| Dimensiones máquina (m) | ~1,3 x 0,8 x 1,2 |

| Sistema de sujeción y lubricación | Mordazas neumáticas + microcompresión |

Para el cálculo de la capacidad de la máquina, teniendo en cuenta el operario, tenemos en cuenta la longitud de la barra de aluminio y tenemos también los metros lineales necesarios de perfíl (1,3 m) y sabemos que la velociadad de avance es de 15. A estos datos le tenemos que sumar la carga que realiza el operario de la barra (preparción) y el desalistamiento, ambos tienen una duración total de 2 minutos. Entonces con todos estos datos podemos decir que la capacidad de la máquina esta conformada por: Preparación + Cantidad de Cortes + Desalistamiento / hora de trabajo = 18 barras / hora

Corte de vidrio

Esta línea está compuesta por una mesa automática de corte CNC para vidrio plano, con sistema de aire flotante y ruptura integrada. La máquina permite procesar hojas de vidrio de distintas dimensiones y espesores mediante un proceso preciso y automatizado, asegurando un flujo eficiente para la fabricación de unidades DVH.[2]

| Modelo | Eworld Medium Size CNC |

| Tamaño máximo hoja | 2.440 × 1.830 mm |

| Espesor vidrio | 3 – 19 mm |

| Velocidad de corte | 20 m/min |

| Sistema | CNC optimización + aire flotante + ruptura integrada |

| Dimensiones máquina | ~4 × 2,5 m |

| Consumo eléctrico | ~6 – 8 kW en operación |

| Capacidad | 183 m2 / hora |

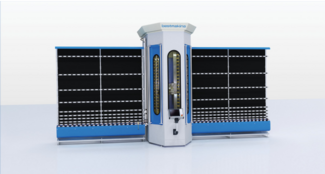

Línea de pulido de vidrio

La línea está compuesta por una pulidora vertical automatizada que permite el acabado de los cantos del vidrio tras el corte. La máquina seleccionada realiza el pulido y esmerilado con alta precisión, mejorando la calidad y seguridad del producto final.[3]

| Modelo | Best Makina BLA2 |

| Altura útil de trabajo (mm) | 2.000 |

| Espesor de vidrio (mm) | 3 – 12 |

| Velocidad de trabajo (m/min) | 1 – 6 (ajustable) |

| Tipo de pulido | Canto plano y arista con esmerilado |

| Cepillos / muelas | Segmentos de esmeril y pulido integrados |

| Dimensiones máquina (m) | ~3,5 x 1,3 x 2,5 (L x A x H) |

| Capacidad | 208 m2 / hora |

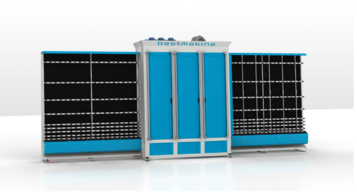

Línea de lavado de vidrio

El lavado está compuesto por una lavadora vertical automatizada, diseñada para la limpieza de hojas de vidrio plano antes del armado de las unidades DVH. La máquina seleccionada permite procesar vidrios de distintas dimensiones y espesores, garantizando una limpieza de alta calidad mediante un ciclo controlado de cepillado, enjuague y soplado, todo con mínima intervención manual y optimización del uso de agua.[4]

| Modelo | Best Makina BW |

| Altura máxima de lavado (mm) | 2.000 |

| Espesor de vidrio (mm) | 3 – 12 |

| Velocidad de trabajo (m/min) | 1,2 – 8 (regulable) |

| Cepillos | Nylon, aptos para Low-E |

| Dimensiones máquina (m) | 3,5 x 1,3 x 2,5 (L x A x H) |

| Capacidad | 208 m2 / hora |

Extrusora de Hot Melt

Esta se utiliza para la aplicación de las sales bifásicas.

ESPECIFICACIONES TÉCNICAS

- Capacidad depósito Hot Melt: 32 litros.

- 4 Controles PID de temperatura programables.

- Regulación electrónica del flujo de extrusión.

- Manguera calefaccionada termo-aislada de 3 metros.

- Pistola de extrusión calefaccionada con puntera giratorias.

- Bomba con engranajes de acero inoxidable.

- Capacidad máxima de extrusión 1,25kg/min. 4000 m lineales / día

- Fabricada en acero y pintura poliuretano.

- Alimentación 3x380V+N @ 10A.

ADVERTENCIAS DE SEGURIDAD

- Fijar correctamente el cableado entre la máquina y la instalación eléctrica de la empresa.

- No configurar la máquina por fuera de los valores óptimos de aplicación de Hot Melt para evitar accidentes laborales o daños en la máquina.

- No realizar intervenciones de mantenimiento con la máquina en marcha.

- Los íconos de peligro puestos en la extrusora deben mantenerse visibles y limpios.

- Si hay algún problema en la máquina, no intentar repararlo sin antes haber solicitado información al personal calificado.

- Usar la máquina sólo para la finalidad por la cual fue proyectada, en ® caso contrario RIAL no asumirá ninguna responsabilidad por eventuales daños o roturas.

- RIAL declina toda responsabilidad por daños causados por uso impropio de la máquina.

Prensadora

Prensa Horizontal de Vidrios RIAL. Diseñada para la fabricación del doble y triple vidriado hermético. Posee rodillos engomados en su entrada y cama de esferas en su salida. Cuenta con sensores de detección de media hoja u hoja completa del vidrio, de forma tal de calefaccionar automáticamente la zona a procesar. También puede utilizarse de manera continua para grandes producciones en serie.

Se adecua fácilmente a la temperatura de trabajo y la velocidad de traslación del vidrio mediante el panel de instrumentos. Controle con exactitud la fuerza ejercida por los rolos de presión mediante regla milimetrada.

Contiene rodillos de tracción robustos, revestidos en fibras de Kevlar© que garantizan su vida útil al contacto y la fricción con altas temperaturas.

ESPECIFICACIONES TÉCNICAS[5]

- Dimensiones máximas de la hoja 2,5×1,8m.

- Espesor máximo del vidrio 50mm.

- Velocidad de avance variable 1-3m/min.

- Supervisión electrónica de alimentación.

- Campana con inyección de aire caliente.

- Dimensiones: 2,29×2,99×1,23m.

- Sensor electrónico media cama o cama completa.

- Programas de temperatura “Alto” y “Bajo”.

- Control de presión por regla milimetrada.

- Rodillos de tracción revestidos en kevlar.

- Alimentación: 3x380V+N+Tierra @ 40A.

- Peso: 1130Kg

Accesorios

Mesa de Sellado

Las mesas de sellado para DVH están especialmente diseñadas para realizar el sellado del DVH con total comodidad, trabajando sobre un plano de esferas que giran libremente permitiendo mover el vidrio con facilidad y sin esfuerzo. Están montadas sobre ruedas para su fácil movimiento, son basculantes con accionamiento neumático, poseen topes de carga, topes de escuadrado y ventosas de fijación.[6]

DATOS TÉCNICOS:

• Sistema de vacío por eyectores.

• Plano de trabajo de esferas.

• 2 pares de Ventosas Ø 100 mm.

• Topes de apoyo de carga: de poliuretano, giratorios, retráctiles.

• Basculante, Neumática.

• Dimensiones: 1,9 x 2,6 m.

Ventosas

Es una herramienta manual diseñada para la manipulación segura de vidrios, placas lisas y superficies pulidas, utilizada en entornos de fabricación de DVH. Su estructura cuenta con tres puntos de succión con copas de goma de alta adherencia, que permiten distribuir la carga y mejorar la estabilidad durante el traslado de piezas.

Soporta hasta 100 kg de carga distribuida,tiene un diseño ergonómico y liviano facilitando su uso por parte del operario, reduciendo el esfuerzo físico y mejorando la seguridad en la manipulación.

En la planta, la utilización de las mismas se dan en tareas de carga manual y posicionamiento preciso durante el ensamblado.

Racks de Vidrios

Caballete móvil con 6 ruedas es del tipo A y está diseñado para el almacenamiento y desplazamiento del vidrio de forma ágil y segura con posibilidad de carga a ambos lados.

Todos los sectores de contacto con el vidrio se encuentran recubiertos con caucho y requiere muy bajo mantenimiento.[7]

Consumos de energía, agua y otros servicios.

Consumo Energético