Diferencia entre revisiones de «2018/Grupo6/DimensionamientoTecnico»

(→Normas aplicables: Normas aplicables) |

|||

| (No se muestran 50 ediciones intermedias de 4 usuarios) | |||

| Línea 2: | Línea 2: | ||

=== Matriz === | === Matriz === | ||

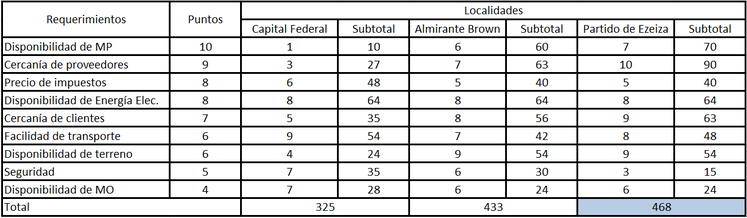

Para la evaluación y determinación de la localización de la planta hemos utilizado la matriz de localización. En esta matriz comparamos tres posibles locaciones, comparando los factores que creemos son mas importantes para el funcionamiento y nos den una ventaja estratégica. | Para la evaluación y determinación de la localización de la planta hemos utilizado la matriz de localización. En esta matriz comparamos tres posibles locaciones, comparando los factores que creemos son mas importantes para el funcionamiento y nos den una ventaja estratégica. <ref>[http://redparques.com.ar/beneficios/]</ref> | ||

[[Archivo:Imagen_Matriz_Localizacion.png|centre|thumb|747x747px|Matriz de Localización]] | |||

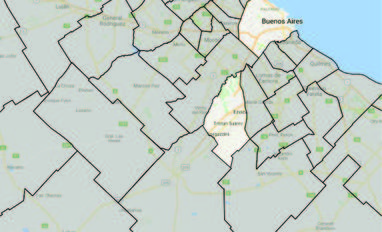

Con los resultados obtenidos concluimos que la mejor localización seria la del Partido de Ezeiza ya que es la que nos aporta mayores ventajas con respecto a las otras dos. | Con los resultados obtenidos concluimos que la mejor localización seria la del Partido de Ezeiza ya que es la que nos aporta mayores ventajas con respecto a las otras dos. | ||

[[Archivo:Partido_de_Ezeiza.jpg|centre|thumb|382x382px|Ezeiza]] | |||

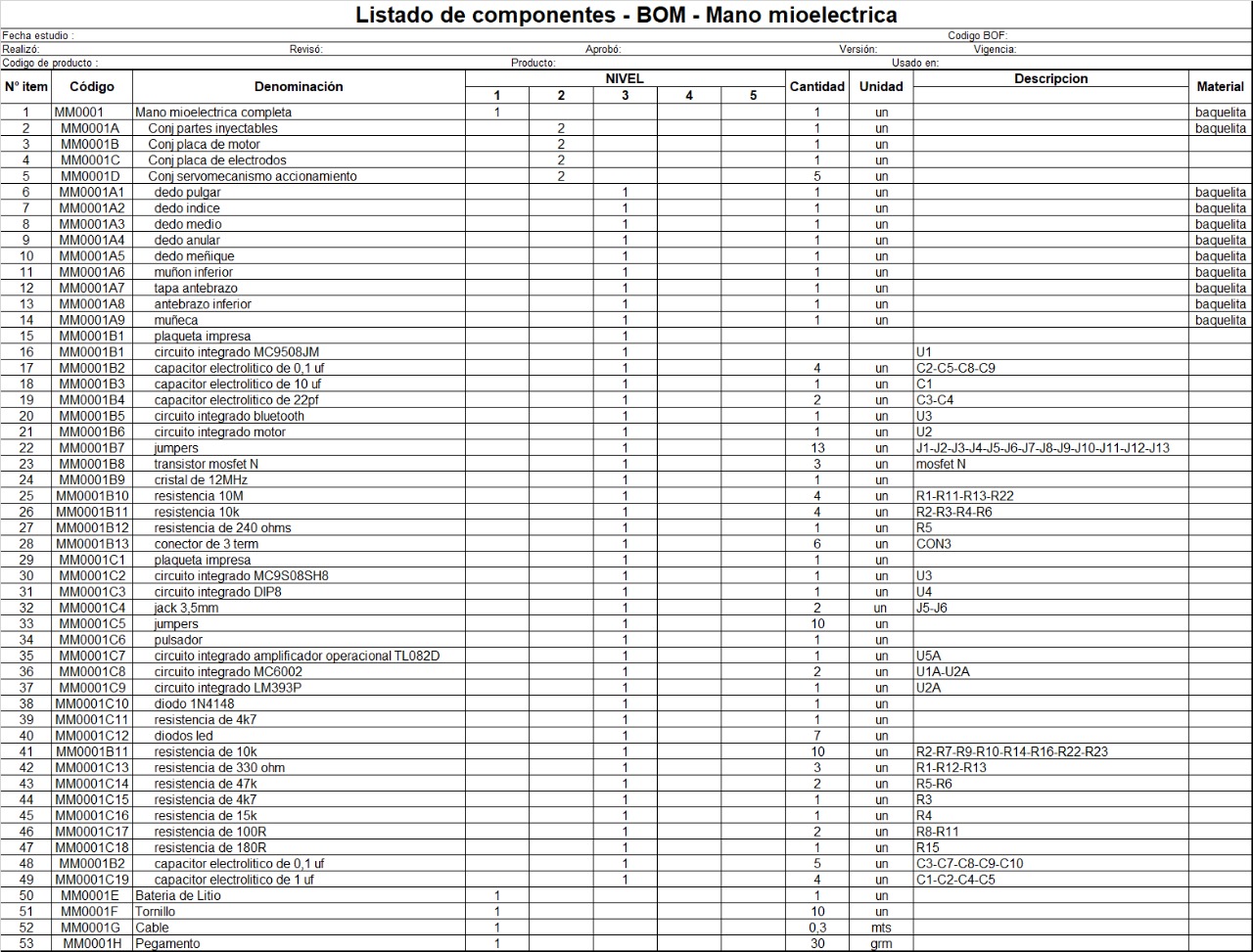

== Definición Técnica del Producto == | == Definición Técnica del Producto == | ||

=== Planos === | === Planos === | ||

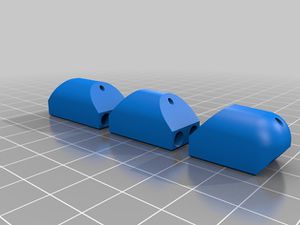

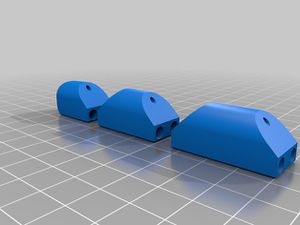

[[Archivo:Dedo_medio.jpg|left|thumb|Plano: MM0001A3 - dedo medio]] | |||

[[Archivo:Dedo_anular.jpg|thumb|Plano: MM0001A4 - dedo anular]] | |||

[[Archivo:Dedo_indice.jpg|left|thumb|Plano: MM0001A2 - dedo índice]] | |||

[[Archivo:Dedo menique.jpeg|thumb|Plano: MM0001A5 - dedo meñique]] | |||

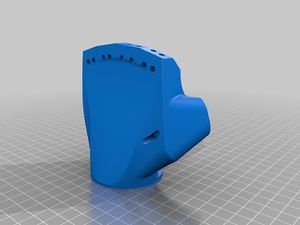

[[Archivo:Muneca.jpeg|centre|thumb|Plano: MM0001A9 - muñeca]] | |||

[[Archivo:Parte_ante_brazo_inf.jpg|centre|thumb|Plano: MM0001A8 - antebrazo inferior]] | |||

[[Archivo:Tapa_ante_brazo.jpg|thumb|Plano: MM0001A7 - tapa antebrazo]] | |||

[[Archivo:Dedo_pulgar.jpg|left|thumb|Plano: MM0001A1 - dedo pulgar]] | |||

[[Archivo:Munon inferior.jpeg|centre|thumb|Plano: MM0001A6 - muñon inferior]] | |||

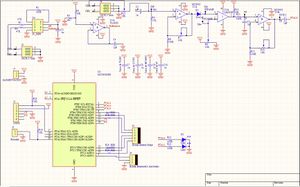

[[Archivo:Placa_de_electrodos.jpg|thumb|centre]] | |||

[[Archivo:Placa_de_motores.jpg|thumb|centre]]. | |||

. | |||

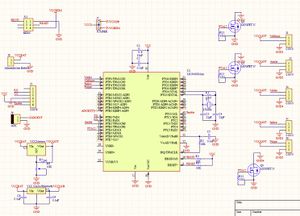

=== Listado de Materiales (BOM) === | === Listado de Materiales (BOM) === | ||

[[Archivo:BOM.jpeg|centre|frame]] | |||

=== Especificaciones Técnicas === | === Especificaciones Técnicas === | ||

| Línea 25: | Línea 38: | ||

=== Normas aplicables === | === Normas aplicables === | ||

<u>Decreto 639-99</u> <ref>[http://www.gob.gba.gov.ar/legislacion/legislacion/99-639.html]</ref> | |||

Exige contar con un certificado de aptitud expedido por el L.E.M.I.T. (Laboratorio de la Comisión de Investigaciones Científicas de | |||

la Provincia de Buenos Aires) o el Organismo Provincial que en el futuro cumpla las funciones actualmente atribuidas a ese Ente. | |||

=== Características condición del producto === | |||

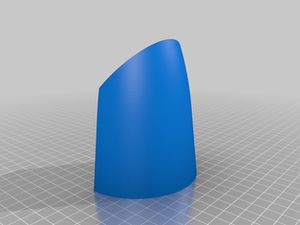

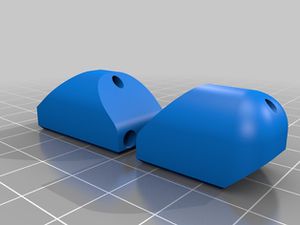

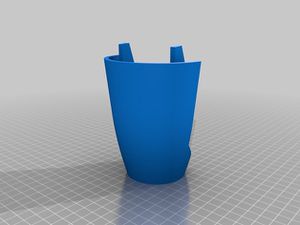

El producto esta compuesto por un modelado realizado con inyectora de plástico de las características antropometricas de una mano, con los circuitos correspondientes para su correcto funcionamiento. | |||

No serán características de producto: Mal funcionamiento de movilidad, Rotura de partes, Falta de componentes, Packaging dañado. | |||

=== Plan de ensayos === | |||

Se realizaran dos tipos de ensayos dependiendo del tipo de pieza: | |||

* Ensayo de piezas inyectadas | |||

* Ensayo de plaquetas electrónicas | |||

Por un lado se realizaran ensayos de calidad de inyección a las piezas que fueron inyectadas para llevar una carta de control del proceso con 5 muestras cada hora. Los ensayos constan de un control visual para evaluar la terminación superficial y luego un ensayo donde primero se aplican 30 kg de fuerza a la flexión por 2 minutos y después se lo apoya en un molde "pasa/no pasa" para verificar que las piezas del antebrazo no tenga deformaciones plásticas en los limites antropomórficos aceptados. <ref>[https://es.slideshare.net/alejandrovivasriverol/presentacin-estudio-energtico-para-cambios-de-hbitos2]</ref><ref>[http://www.medicina.uanl.mx/traumatologia/wp-content/uploads/2014/11/FracturasdeRadioyCubito.pdf]</ref> | |||

Por otro lado están las plaquetas electrónicas que una vez ensambladas y soldadas también se las controla a través de una carta de control tomando 15 muestras por cada 2 horas. Se las controlara con un multimetro digital para verificar que haya sido soldada perfectamente sin discontinuidades, y luego se cerciorara que funciona de forma correcta utilizando una fuente que energizara el sistema para probar todas las posiciones posibles de realizar con la mano, insumiendo un tiempo estimado de 3 minutos por unidad. | |||

Por ultimo cuando se tenga el producto final, se realizara un ensayo general a 5 piezas cada 2 horas para la carta de control, que consta de probar todas las funciones con la batería puesta, y un control visual para evaluar el correcto armado del equipo, que insume 2 minutos por unidad. | |||

=== Acondicionamiento del producto === | |||

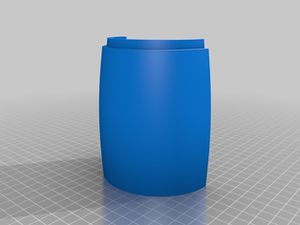

En el interior del empaque estará la mano protegida con bolsas de aire para permitir el traslado sin afectar la integridad y el correcto funcionamiento de la mano. Estas bolsas de aire rellenan los espacios libres dentro de la caja impidiendo el desplazamiento de la mano. Estas mismas también protegen a la mano contra los elementos. | |||

=== Packaging === | |||

El producto será entregado nuestros clientes en una caja de cartón de material Kraft Doble Triple de formato aletas cruzadas. Las medidas de la misma serán de 500x300x300 mm. Esta contara en su parte frontal con una etiqueta con el nombre y logo de la empresa y una imagen del producto. En la parte posterior contara con especificaciones técnicas. Dentro del mismo contara | |||

con el manual correspondiente al producto. Por ultimo en la parte superior estará la etiqueta con la identificación y los datos del futuro usuario de la mano. | |||

== Definición del proceso de producción == | |||

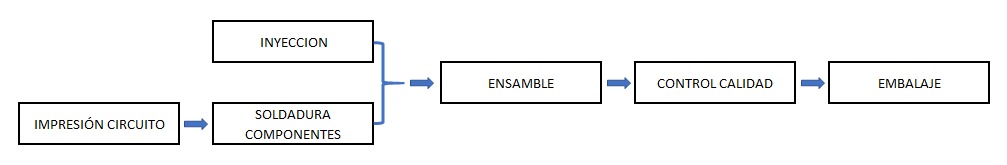

=== Diagrama de Flujo de Fabricacion y Control === | |||

[[Archivo:Flujo de Proceso.jpeg]] | |||

=== Operaciones === | |||

* | * Inyección | ||

* | * Impresión de Circuito | ||

* | * Soldadura de Componentes | ||

* | * Ensamble | ||

* Control de Calidad | |||

* Embalaje | |||

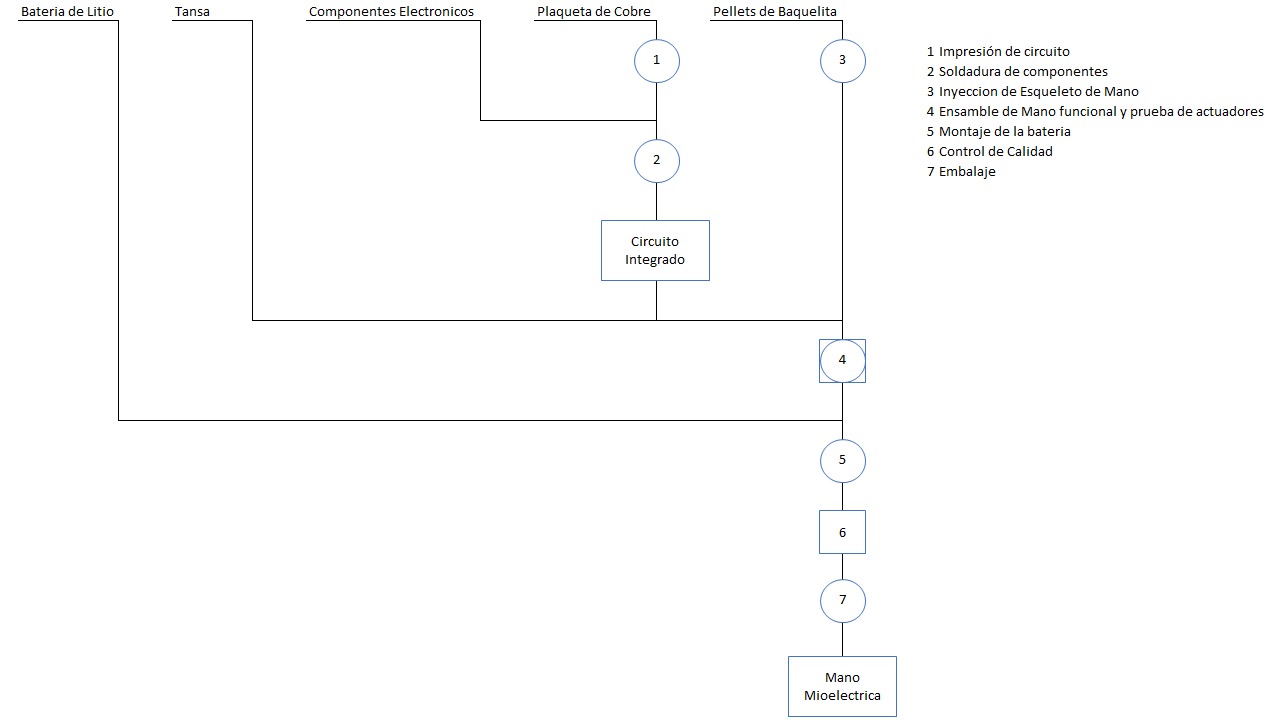

=== Cursogramas Sinópticos del Proceso === | |||

[[Archivo:Cursograma Sinoptico Proceso.jpeg]] | |||

=== Listados de Medios de Fabricación y Control === | |||

<u>Impresión Circuito</u> | |||

* Impresora CNC3018 | |||

<u>Soldadura Componentes</u> | |||

* Soldadora de plaquetas | |||

<u>Inyección</u> | |||

* Inyectora HDX 338 | |||

<u>Ensamble</u> | |||

* Banco de ensamble con piezas correspondientes al armado de cada mano | |||

* | |||

<u>Control de Calidad</u> | |||

* | * Mesa de trabajo y silla para el operario | ||

<u>Embalaje</u> | |||

* Puesto de trabajo | |||

* Piezas completas finalizadas, manual y batería | |||

* Embaladora de cajas | |||

=== Descripción de cada etapa del proceso productivo === | |||

==== Impresión de Circuito ==== | |||

El operario se encarga de cargar las plaquetas de cobre dentro del CNC3018 donde se realizara el calado de la misma dejando el circuito impreso, luego procederá a retirarlo y hacer una revisión visual del mismo separando en pila de descarte y pila para pasar al próximo proceso que seria el soldado de componentes. Antes de reponer la materia prima debe de revisar la limpieza de la maquina. Para realizar el calado, la maquina cuenta con una punta especial que dada su finura se deberá tener a mano repuesto de la misma. | |||

==== Soldadura ==== | |||

En la estación de soldadura se van colocando los componentes electrónicos por ramas, probándose si hay continuidad eléctrica dentro cada una antes de pasar a la siguiente posición. Al finalizarse queda la plaqueta integrada lista para ser colocada dentro de la estructura plástica de la mano. | |||

La | ==== Inyección ==== | ||

La inyección de las piezas de baquelita que darán forma a la carcasa de la mano en mioeléctrica ocurre en paralelo a las posiciones de impresión de circuitos y soldadura. En esta se cuenta con un molde maestro para las piezas plásticas a ser inyectadas por la HDX 388, de la cual saldrán todas las piezas correspondientes a la mano. El operario cargará la materia prima necesaria, supervisará que los parámetros de funcionamiento de la maquina estén en condiciones normales de uso, así como también deberá retirar las piezas y colocarlas en su respectivo cajón clasificado que servirá para abastecer la zona de ensamble. | |||

==== Ensamble ==== | |||

En el banco de ensamble se realizara primero la inserción de los cables y la plaqueta integrada, luego se colocara la transmisión del movimiento de los actuadores hacia los dedos, y por ultimo se colocara la batería. Luego de una pequeña prueba de funcionamiento se procederá a cerrar la unidad mediante tornillos, sellándose con pegamento el área correspondiente al circuito integrado como medida de seguridad e indicador para la garantía. El banco cuenta con las canastas correspondientes a cada pieza plásticas al alcance del brazo, un soldador fijo por estación, repuestos de estaño y pegamento en cajonera común por cada 2 personas, canasto de tornillos por puesto y rollo individual de la cuerda de transmisión. | |||

==== Control de Calidad ==== | |||

En este sector primero se evaluara el correcto funcionamiento de cada dedo por separado, luego combinaciones de dedos, la carga de la bateria y por ultimo la correcta lectura de los sensores. | |||

==== Embalaje ==== | |||

Se colocara la mano con su cargador en el empaque con bolsas de aire, para su posterior palletizado. | |||

== Determinación de las Máquinas e Instalaciones == | |||

=== Especificaciones técnicas de las máquinas === | |||

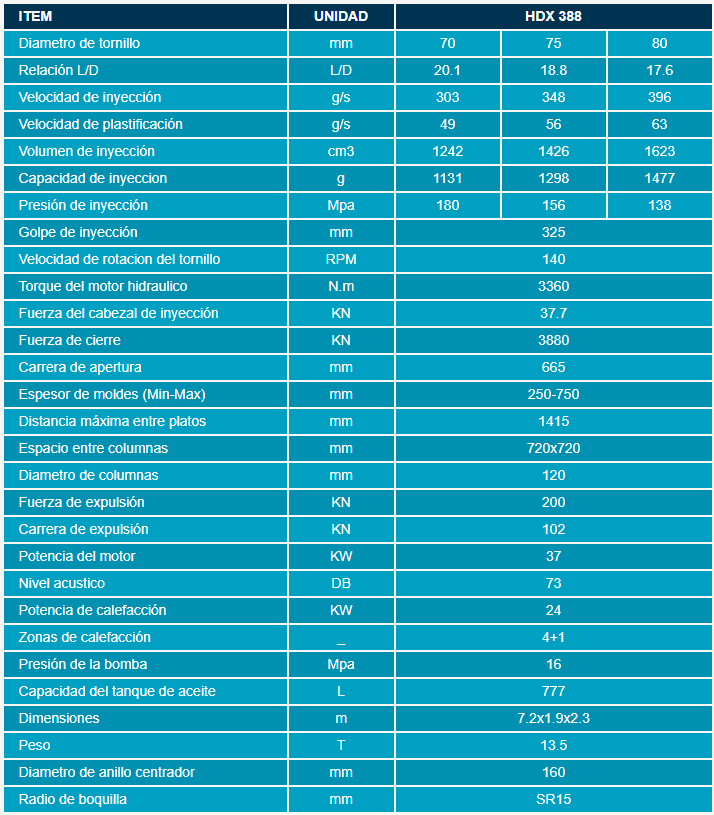

==== Inyectora HDX 388 ==== | |||

Máquina inyectora de plástico de 388 toneladas de fuerza, con una capacidad de inyección entre 1131 grs. y 1477 grs. según el diámetro de husillo seleccionado. Posee pantalla LCD color de 8" para el control de todos los movimientos, presiones y velocidades. | |||

[[Archivo:Inyectorabaquelita.png]] | |||

[[Archivo:ESPECIFICACIONES INYECTORA.png]] | |||

<ref>[http://www.fabrohnos.com.ar/productos.php?cat_id=1&sub_id=2&prod_id=34]</ref> | |||

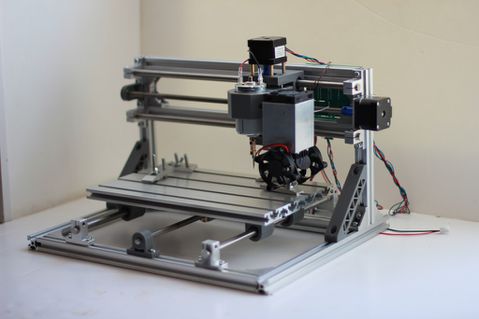

==== Generador Plaquetas para colocar circuitos en CNC 3018 ==== | |||

[[Archivo:Cnc3018v2.jpg|479x479px]] | |||

Control Software: GRBL control | |||

Main Material: Aluminum+Plastic | |||

Working Area: 300x180x40mm | |||

Frame Size: 400x330x240mm | |||

Spindle: 775 spindle motor(12-36V) | |||

24V:7000r/min,36V:9000r/min | |||

Stepping Motor: 1.3A 0.25N.m | |||

Lead Screw: T8 | |||

Power Supply: 24V 5.6A (110V-240V) | |||

Support System: Windows XP/ Win7 / Win8 / | |||

Linux | |||

<ref>[https://articulo.mercadolibre.com.ar/MLA-736960600-router-cnc-3018-er11-laser-55w-_JM]</ref> | |||

=== | ==== Estación De Soldado Fullenergy 952 Panel Digital ==== | ||

[[Archivo:Puesto de soldado.png|478x478px]] | |||

* Tiene la Función de enfriamiento inteligente al apagar la unidad, forzando a la herramienta de aire a bajar su temperatura por debajo de 100C automáticamente para luego apagarse completamente. | |||

* Es Fabricada especialmente con materiales resistentes de larga vida útil | |||

* Posee herramientas de bajo peso (puno de aire y lápiz) especialmente diseñadas para uso en armados, soldadura o retrabajo manual de componentes de superficie y componentes discretos. | |||

* Rango de temperatura: | |||

SMD Aire: 100º a 420º | |||

Lápiz Soldador: 200º a 480º | |||

* Es Controlada por un microprocesador que posee función de auto-chequeo automático al encender. | |||

* Tiene 128 seteos de ajuste de caudal de aire manteniendo caudal y temperatura estables, adecuada para trabajos de soldadura y desoldadura en SMD. | |||

<ref>[https://articulo.mercadolibre.com.ar/MLA-618383890-estacion-de-soldado-fullenergy-952-panel-digital-accesorio-_JM]</ref> | |||

=== | === Sistemas de mantenimiento === | ||

Se plantea un sistema de mantenimiento preventivo de todas las máquinas, ya que independientemente de su costo, la falla de cualquiera de ellas puede frenar la producción | |||

considerándose falla crítica. | |||

Como información de entrada del plan de mantenimiento se utilizarán instrucciones genéricas (siendo éstas la experiencia del operario y, en caso de ser una máquina común, las instrucciones de | |||

mantenimiento generales para ese tipo de máquina) y del fabricante en principio, para luego también generar una base histórica de problemas del equipo con las fallas que vayan apareciendo. | |||

El plan de mantenimiento constará de controles y monitorizacion periódica de lubricantes,temperatura, vibraciones, ruidos e inspección visual; dependiendo el caso que aplique. | |||

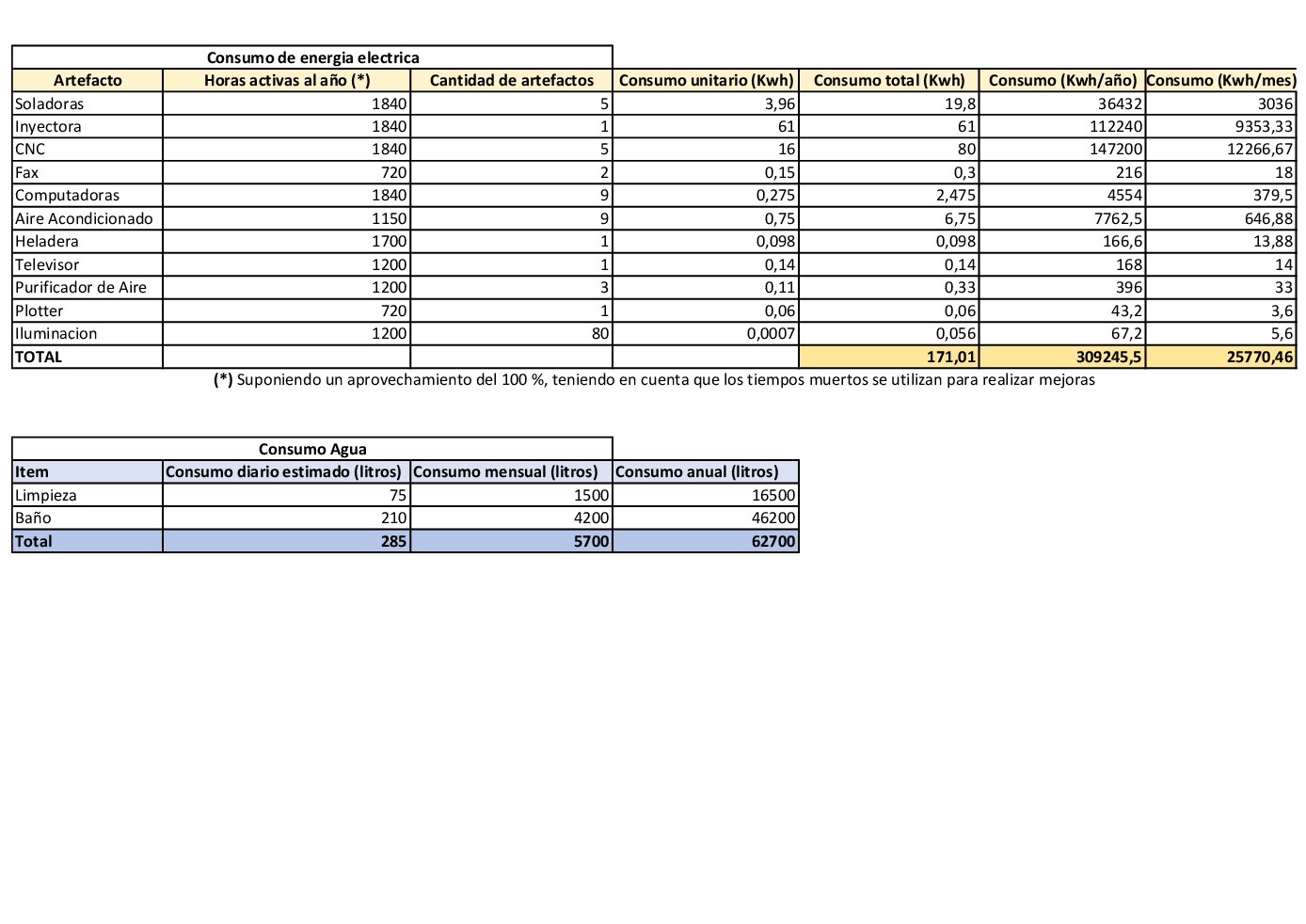

=== Consumo de energía, agua y otros servicios === | === Consumo de energía, agua y otros servicios === | ||

En el siguiente cuadro se muestra una estimación de los servicios a utilizarse: | |||

'''Consumo de Gas''' | |||

Nuestra planta no consumirá gas en ninguna de las actividades tanto productivas como en general. | |||

[[Archivo:CONSUMO tp-001.jpg]] | |||

== Determinación de la Evolución de las Mercaderías == | == Determinación de la Evolución de las Mercaderías == | ||

=== Tiempos de entrega y envío de mercaderías === | === Tiempos de entrega y envío de mercaderías === | ||

Se harán entregas 2 veces por semana haciendo principal foco en las entregas dentro de CABA y GBA las cuales se distribuirán con un vehículo propio. Por otro lado al interior del país se enviaran por encomienda. Para los pedidos adoptaremos una metodología FIFO, salvo que el volumen solicitado sea tal que llene un envió en cuyo caso se dará prioridad al cliente por volumen. | |||

=== Tamaños y frecuencias de compras === | === Tamaños y frecuencias de compras === | ||

[[Archivo:Plan de compras-001.jpg]] | |||

== Determinación del | == Determinación del Persona == | ||

=== Organigrama de toda la empresa === | === Organigrama de toda la empresa === | ||

[[Archivo:WhatsApp Image 2018-07-06 at 18.10.24.jpeg]] | |||

=== | === Calificación y Formación necesaria de los Operadores === | ||

Para este tipo de trabajo se necesita el siguiente perfil: | |||

* Soldadores | |||

- Tecnico electronico-electricista-electromecánico completo, con experiencia de al menos 2 años en armado de circuitos electrónicos. | |||

-Conocimiento de Inglés técnico | |||

-Ser proactivo y buenas relaciones interpersonales. | |||

-Edad entre 20-35 años. | |||

-Sexo indistinto. | |||

* Inyectores | |||

-Experiencia comprobada en manejo de maquinas inyectoras de al menos 5 años. | |||

-Ingeniero o Técnico avanzado en electronico-electrica-electromecánico completo. | |||

-Conocimiento de Inglés e Inglés técnico nivel intermedio -avanzado (excluyente). | |||

-Conocimientos de lenguajes de programación. | |||

-Edad entre 25-45 años. | |||

-Sexo indistinto. | |||

* Control de calidad | |||

- Técnico en electrónico-eléctrica-electromecánico de primera categoría | |||

-Conocimientos y cursos comprobables de herramientas de calidad, Six Sigma, Calidad Total, ISO 9001. | |||

-Experiencia en el sector de al menos 4 años. | |||

-Experiencia en herramientas de medición /metrologia. | |||

-Conocimiento de Ingles/Ingles técnico nivel intermedio-avanzado. | |||

-Edad entre 25-45 años. | |||

-Sexo indistinto. | |||

* Embalado | |||

-Secundario completo. | |||

-Experiencia comprobada de al menos 5 años. | |||

-Conocimientos de herramientas informáticas. | |||

-Buena presencia y disponibilidad. | |||

-Edad entre 22-40 años. | |||

-Sexo indistinto. | |||

* Impresion de circuitos | |||

- Tecnico electronico-electricista-electromecánico completo, con experiencia de al menos 2 años en armado de circuitos electrónicos. | |||

-Conocimiento de Inglés técnico (excluyente) | |||

-Manejo de autocad (excluyente) | |||

-Experiencia en diseños de circuitos electronicos. | |||

-Ser proactivo y buenas relaciones interpersonales. | |||

-Edad entre 20-35 años. | |||

-Sexo indistinto. | |||

* Armado/ensamble | |||

-Secundario completo. | |||

-Experiencia comprobada de al menos 5 años. | |||

-Conocimientos de herramientas informáticas. | |||

-Buena presencia y disponibilidad. | |||

-Edad entre 22-40 años. | |||

-Sexo indistinto. | |||

== Listado de Equipos auxiliares, muebles y útiles == | == Listado de Equipos auxiliares, muebles y útiles == | ||

[[Archivo:Equipo auxiliar6.png]] | |||

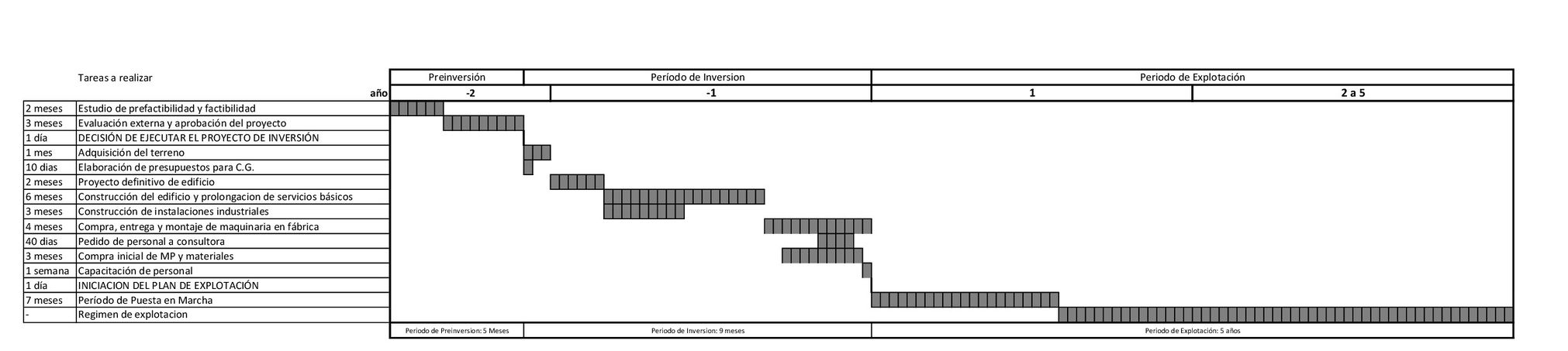

== Anteproyecto de Planta == | == Anteproyecto de Planta == | ||

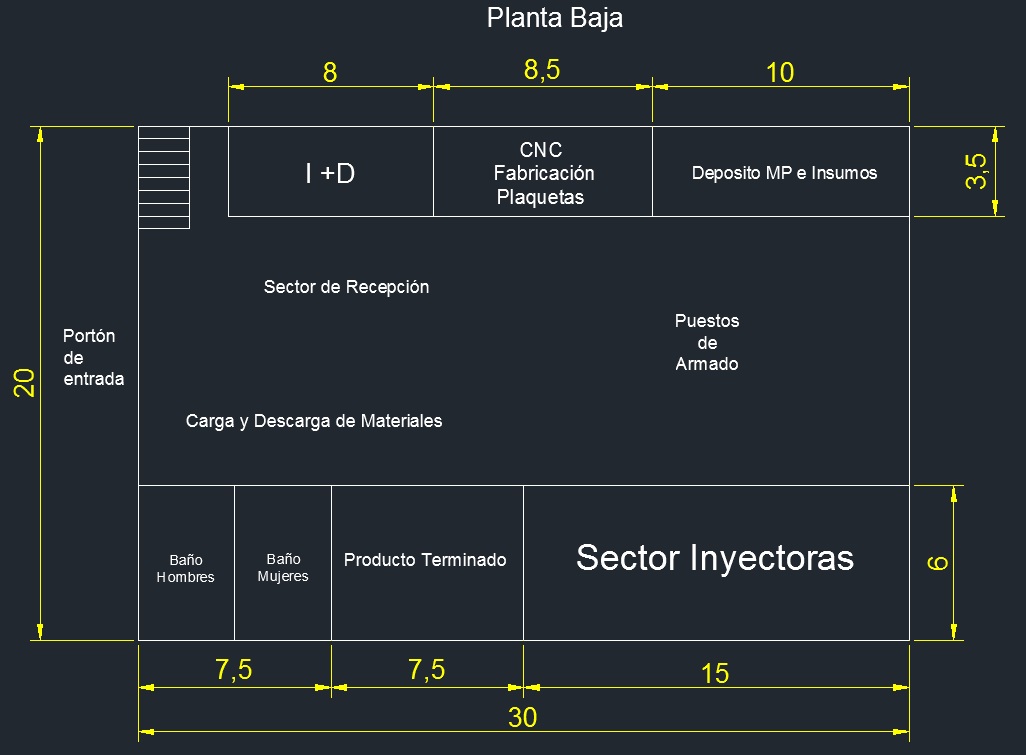

Plano de la Planta mostrando la distribución de las distintas áreas | Plano de la Planta mostrando la distribución de las distintas áreas (medidas expresadas en metros) | ||

[[Archivo:Plano Planta Baja.png]] | |||

[[Archivo:1 y 2 Piso.png|1026x1026px]] | |||

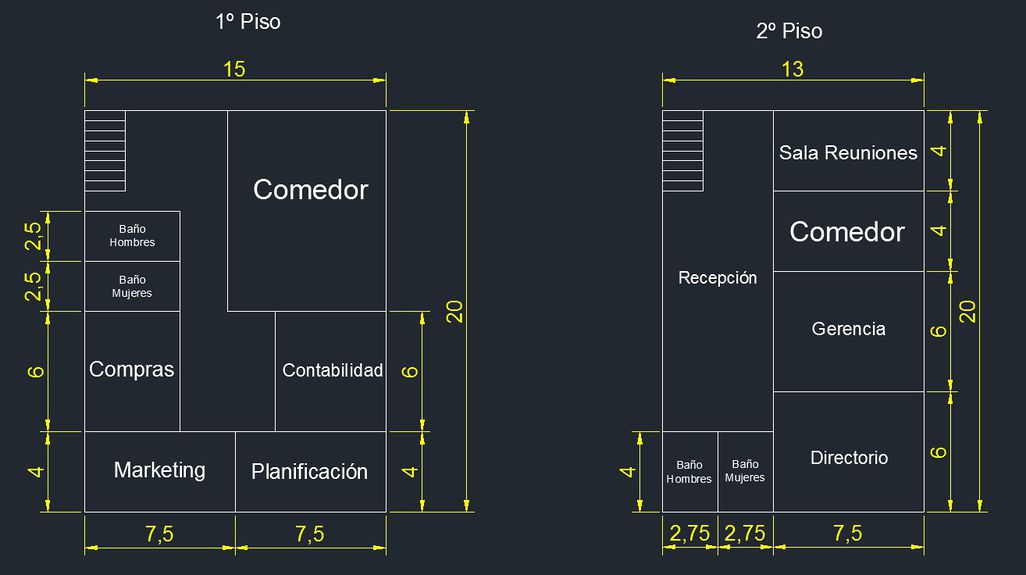

Plano mostrando el recorrido de los materiales | Plano mostrando el recorrido de los materiales | ||

[[Archivo:Recorrido entero.png|885x885px]] | |||

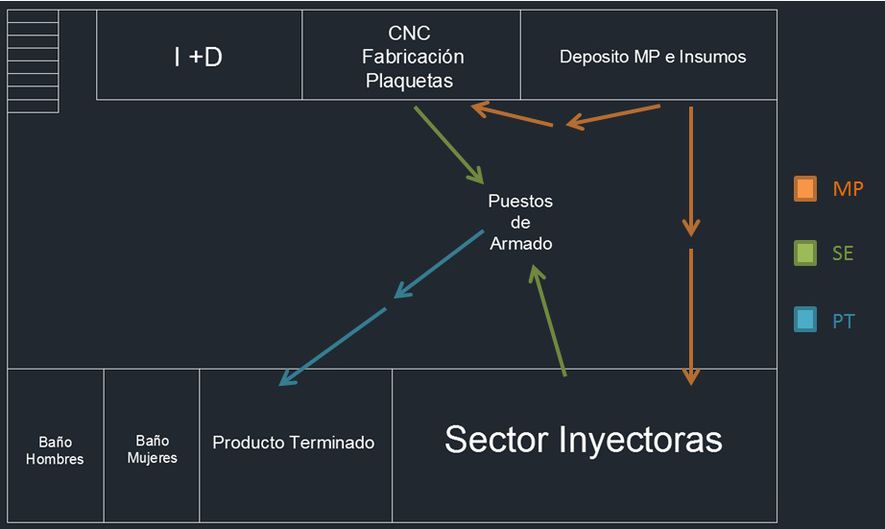

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

[[Archivo:Gantt 1 (2).jpg|2022x2022px]] | |||

== | == Referencias == | ||

[[:Archivo:Ejercicios EDP.xlsx]] | |||

Revisión actual - 01:49 21 oct 2018

Determinación de la Localización

Matriz

Para la evaluación y determinación de la localización de la planta hemos utilizado la matriz de localización. En esta matriz comparamos tres posibles locaciones, comparando los factores que creemos son mas importantes para el funcionamiento y nos den una ventaja estratégica. [1]

Con los resultados obtenidos concluimos que la mejor localización seria la del Partido de Ezeiza ya que es la que nos aporta mayores ventajas con respecto a las otras dos.

Definición Técnica del Producto

Planos

.

.

Listado de Materiales (BOM)

Especificaciones Técnicas

El sistema miolectrico consta de:

- Electrodos o sensores de superficie: colocados sobre la musculatura del paciente que captan la diferencia de potencial producida por la contracción muscular.

- Cables de conexion: unen los electrodos con los dispositivos de control.

- Dispositivo de control del sistema mioeléctrico: se basa en una plaqueta electrónica que traduce las señales captadas por los electrodos, amplifica, controla y comanda el accionamiento de los servo motores para el movimiento mecanico.

- Servomecanismo: activados por el impulso y que activa el sistema articular.

- Bateria Niquel-Cadmio: para general la energía eléctrica necesaria

Normas aplicables

Decreto 639-99 [2]

Exige contar con un certificado de aptitud expedido por el L.E.M.I.T. (Laboratorio de la Comisión de Investigaciones Científicas de la Provincia de Buenos Aires) o el Organismo Provincial que en el futuro cumpla las funciones actualmente atribuidas a ese Ente.

Características condición del producto

El producto esta compuesto por un modelado realizado con inyectora de plástico de las características antropometricas de una mano, con los circuitos correspondientes para su correcto funcionamiento.

No serán características de producto: Mal funcionamiento de movilidad, Rotura de partes, Falta de componentes, Packaging dañado.

Plan de ensayos

Se realizaran dos tipos de ensayos dependiendo del tipo de pieza:

- Ensayo de piezas inyectadas

- Ensayo de plaquetas electrónicas

Por un lado se realizaran ensayos de calidad de inyección a las piezas que fueron inyectadas para llevar una carta de control del proceso con 5 muestras cada hora. Los ensayos constan de un control visual para evaluar la terminación superficial y luego un ensayo donde primero se aplican 30 kg de fuerza a la flexión por 2 minutos y después se lo apoya en un molde "pasa/no pasa" para verificar que las piezas del antebrazo no tenga deformaciones plásticas en los limites antropomórficos aceptados. [3][4]

Por otro lado están las plaquetas electrónicas que una vez ensambladas y soldadas también se las controla a través de una carta de control tomando 15 muestras por cada 2 horas. Se las controlara con un multimetro digital para verificar que haya sido soldada perfectamente sin discontinuidades, y luego se cerciorara que funciona de forma correcta utilizando una fuente que energizara el sistema para probar todas las posiciones posibles de realizar con la mano, insumiendo un tiempo estimado de 3 minutos por unidad.

Por ultimo cuando se tenga el producto final, se realizara un ensayo general a 5 piezas cada 2 horas para la carta de control, que consta de probar todas las funciones con la batería puesta, y un control visual para evaluar el correcto armado del equipo, que insume 2 minutos por unidad.

Acondicionamiento del producto

En el interior del empaque estará la mano protegida con bolsas de aire para permitir el traslado sin afectar la integridad y el correcto funcionamiento de la mano. Estas bolsas de aire rellenan los espacios libres dentro de la caja impidiendo el desplazamiento de la mano. Estas mismas también protegen a la mano contra los elementos.

Packaging

El producto será entregado nuestros clientes en una caja de cartón de material Kraft Doble Triple de formato aletas cruzadas. Las medidas de la misma serán de 500x300x300 mm. Esta contara en su parte frontal con una etiqueta con el nombre y logo de la empresa y una imagen del producto. En la parte posterior contara con especificaciones técnicas. Dentro del mismo contara con el manual correspondiente al producto. Por ultimo en la parte superior estará la etiqueta con la identificación y los datos del futuro usuario de la mano.

Definición del proceso de producción

Diagrama de Flujo de Fabricacion y Control

Operaciones

- Inyección

- Impresión de Circuito

- Soldadura de Componentes

- Ensamble

- Control de Calidad

- Embalaje

Cursogramas Sinópticos del Proceso

Listados de Medios de Fabricación y Control

Impresión Circuito

- Impresora CNC3018

Soldadura Componentes

- Soldadora de plaquetas

Inyección

- Inyectora HDX 338

Ensamble

- Banco de ensamble con piezas correspondientes al armado de cada mano

Control de Calidad

- Mesa de trabajo y silla para el operario

Embalaje

- Puesto de trabajo

- Piezas completas finalizadas, manual y batería

- Embaladora de cajas

Descripción de cada etapa del proceso productivo

Impresión de Circuito

El operario se encarga de cargar las plaquetas de cobre dentro del CNC3018 donde se realizara el calado de la misma dejando el circuito impreso, luego procederá a retirarlo y hacer una revisión visual del mismo separando en pila de descarte y pila para pasar al próximo proceso que seria el soldado de componentes. Antes de reponer la materia prima debe de revisar la limpieza de la maquina. Para realizar el calado, la maquina cuenta con una punta especial que dada su finura se deberá tener a mano repuesto de la misma.

Soldadura

En la estación de soldadura se van colocando los componentes electrónicos por ramas, probándose si hay continuidad eléctrica dentro cada una antes de pasar a la siguiente posición. Al finalizarse queda la plaqueta integrada lista para ser colocada dentro de la estructura plástica de la mano.

Inyección

La inyección de las piezas de baquelita que darán forma a la carcasa de la mano en mioeléctrica ocurre en paralelo a las posiciones de impresión de circuitos y soldadura. En esta se cuenta con un molde maestro para las piezas plásticas a ser inyectadas por la HDX 388, de la cual saldrán todas las piezas correspondientes a la mano. El operario cargará la materia prima necesaria, supervisará que los parámetros de funcionamiento de la maquina estén en condiciones normales de uso, así como también deberá retirar las piezas y colocarlas en su respectivo cajón clasificado que servirá para abastecer la zona de ensamble.

Ensamble

En el banco de ensamble se realizara primero la inserción de los cables y la plaqueta integrada, luego se colocara la transmisión del movimiento de los actuadores hacia los dedos, y por ultimo se colocara la batería. Luego de una pequeña prueba de funcionamiento se procederá a cerrar la unidad mediante tornillos, sellándose con pegamento el área correspondiente al circuito integrado como medida de seguridad e indicador para la garantía. El banco cuenta con las canastas correspondientes a cada pieza plásticas al alcance del brazo, un soldador fijo por estación, repuestos de estaño y pegamento en cajonera común por cada 2 personas, canasto de tornillos por puesto y rollo individual de la cuerda de transmisión.

Control de Calidad

En este sector primero se evaluara el correcto funcionamiento de cada dedo por separado, luego combinaciones de dedos, la carga de la bateria y por ultimo la correcta lectura de los sensores.

Embalaje

Se colocara la mano con su cargador en el empaque con bolsas de aire, para su posterior palletizado.

Determinación de las Máquinas e Instalaciones

Especificaciones técnicas de las máquinas

Inyectora HDX 388

Máquina inyectora de plástico de 388 toneladas de fuerza, con una capacidad de inyección entre 1131 grs. y 1477 grs. según el diámetro de husillo seleccionado. Posee pantalla LCD color de 8" para el control de todos los movimientos, presiones y velocidades.

Generador Plaquetas para colocar circuitos en CNC 3018

Control Software: GRBL control

Main Material: Aluminum+Plastic

Working Area: 300x180x40mm

Frame Size: 400x330x240mm

Spindle: 775 spindle motor(12-36V) 24V:7000r/min,36V:9000r/min

Stepping Motor: 1.3A 0.25N.m

Lead Screw: T8

Power Supply: 24V 5.6A (110V-240V)

Support System: Windows XP/ Win7 / Win8 / Linux

Estación De Soldado Fullenergy 952 Panel Digital

- Tiene la Función de enfriamiento inteligente al apagar la unidad, forzando a la herramienta de aire a bajar su temperatura por debajo de 100C automáticamente para luego apagarse completamente.

- Es Fabricada especialmente con materiales resistentes de larga vida útil

- Posee herramientas de bajo peso (puno de aire y lápiz) especialmente diseñadas para uso en armados, soldadura o retrabajo manual de componentes de superficie y componentes discretos.

- Rango de temperatura:

SMD Aire: 100º a 420º Lápiz Soldador: 200º a 480º

- Es Controlada por un microprocesador que posee función de auto-chequeo automático al encender.

- Tiene 128 seteos de ajuste de caudal de aire manteniendo caudal y temperatura estables, adecuada para trabajos de soldadura y desoldadura en SMD.

Sistemas de mantenimiento

Se plantea un sistema de mantenimiento preventivo de todas las máquinas, ya que independientemente de su costo, la falla de cualquiera de ellas puede frenar la producción

considerándose falla crítica.

Como información de entrada del plan de mantenimiento se utilizarán instrucciones genéricas (siendo éstas la experiencia del operario y, en caso de ser una máquina común, las instrucciones de

mantenimiento generales para ese tipo de máquina) y del fabricante en principio, para luego también generar una base histórica de problemas del equipo con las fallas que vayan apareciendo.

El plan de mantenimiento constará de controles y monitorizacion periódica de lubricantes,temperatura, vibraciones, ruidos e inspección visual; dependiendo el caso que aplique.

Consumo de energía, agua y otros servicios

En el siguiente cuadro se muestra una estimación de los servicios a utilizarse:

Consumo de Gas

Nuestra planta no consumirá gas en ninguna de las actividades tanto productivas como en general.

Determinación de la Evolución de las Mercaderías

Tiempos de entrega y envío de mercaderías

Se harán entregas 2 veces por semana haciendo principal foco en las entregas dentro de CABA y GBA las cuales se distribuirán con un vehículo propio. Por otro lado al interior del país se enviaran por encomienda. Para los pedidos adoptaremos una metodología FIFO, salvo que el volumen solicitado sea tal que llene un envió en cuyo caso se dará prioridad al cliente por volumen.

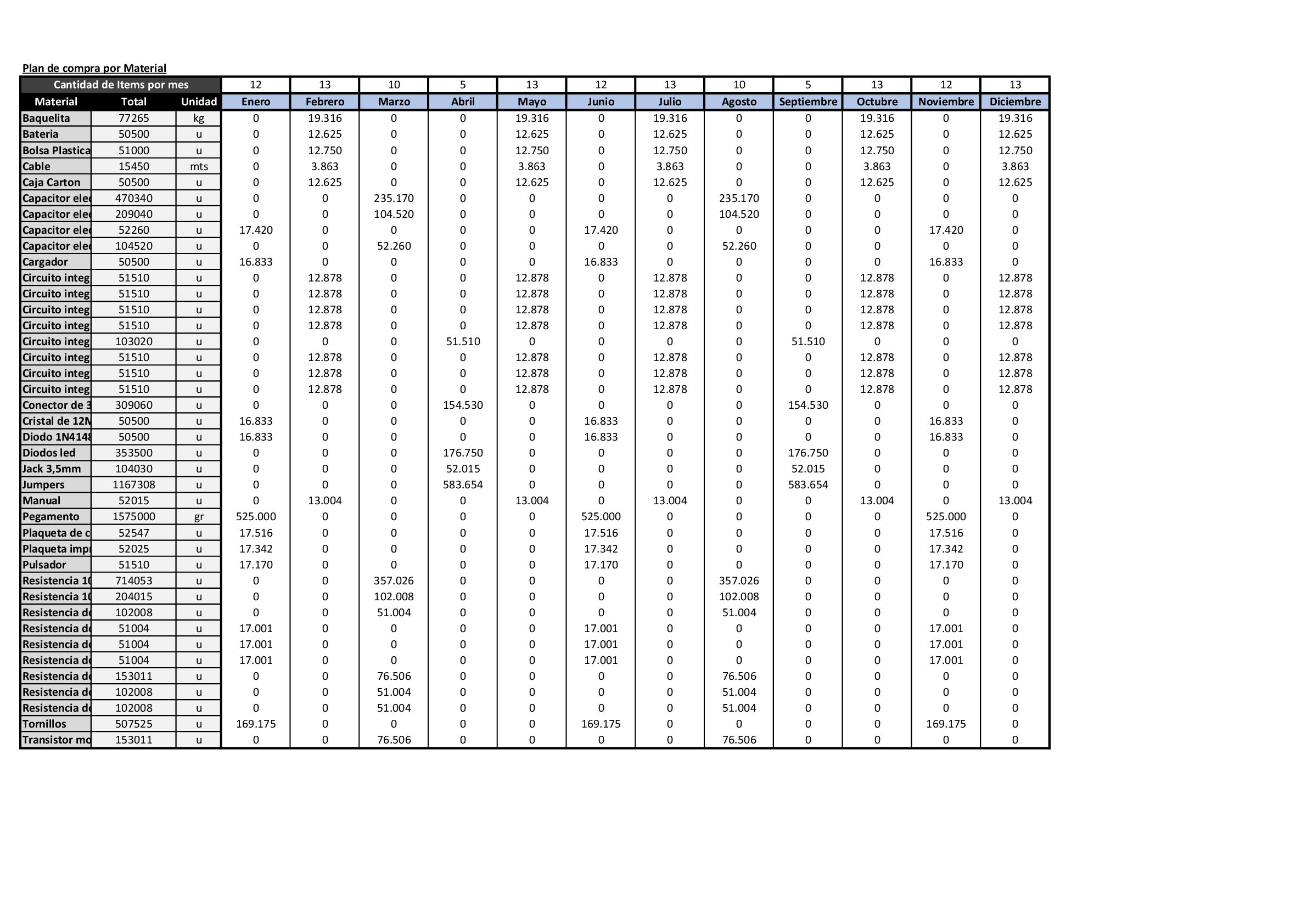

Tamaños y frecuencias de compras

Determinación del Persona

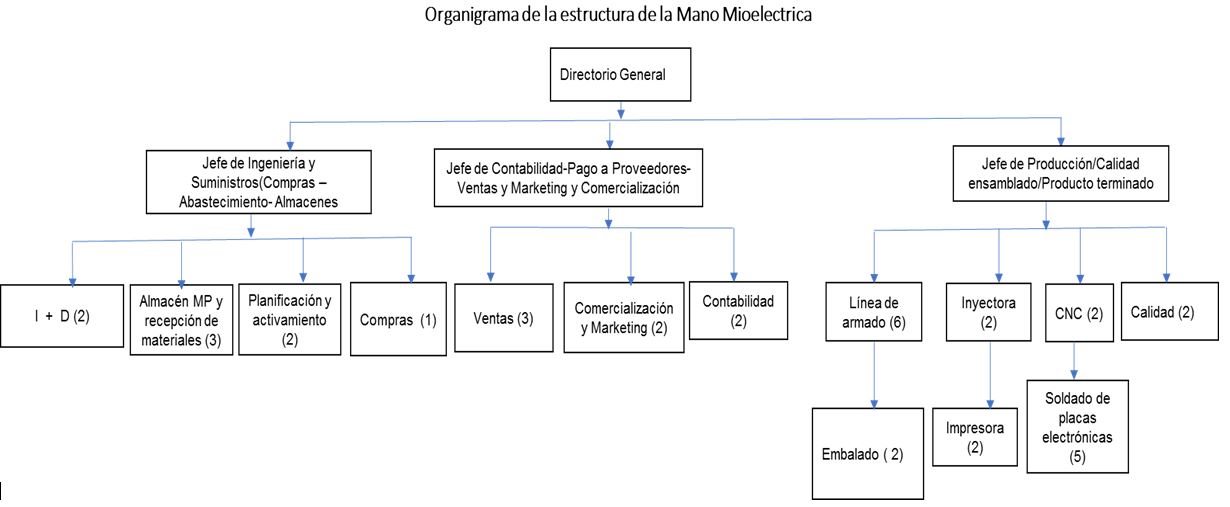

Organigrama de toda la empresa

Calificación y Formación necesaria de los Operadores

Para este tipo de trabajo se necesita el siguiente perfil:

- Soldadores

- Tecnico electronico-electricista-electromecánico completo, con experiencia de al menos 2 años en armado de circuitos electrónicos.

-Conocimiento de Inglés técnico

-Ser proactivo y buenas relaciones interpersonales.

-Edad entre 20-35 años.

-Sexo indistinto.

- Inyectores

-Experiencia comprobada en manejo de maquinas inyectoras de al menos 5 años.

-Ingeniero o Técnico avanzado en electronico-electrica-electromecánico completo.

-Conocimiento de Inglés e Inglés técnico nivel intermedio -avanzado (excluyente).

-Conocimientos de lenguajes de programación.

-Edad entre 25-45 años.

-Sexo indistinto.

- Control de calidad

- Técnico en electrónico-eléctrica-electromecánico de primera categoría

-Conocimientos y cursos comprobables de herramientas de calidad, Six Sigma, Calidad Total, ISO 9001.

-Experiencia en el sector de al menos 4 años.

-Experiencia en herramientas de medición /metrologia.

-Conocimiento de Ingles/Ingles técnico nivel intermedio-avanzado.

-Edad entre 25-45 años.

-Sexo indistinto.

- Embalado

-Secundario completo.

-Experiencia comprobada de al menos 5 años.

-Conocimientos de herramientas informáticas.

-Buena presencia y disponibilidad.

-Edad entre 22-40 años.

-Sexo indistinto.

- Impresion de circuitos

- Tecnico electronico-electricista-electromecánico completo, con experiencia de al menos 2 años en armado de circuitos electrónicos.

-Conocimiento de Inglés técnico (excluyente)

-Manejo de autocad (excluyente)

-Experiencia en diseños de circuitos electronicos.

-Ser proactivo y buenas relaciones interpersonales.

-Edad entre 20-35 años.

-Sexo indistinto.

- Armado/ensamble

-Secundario completo.

-Experiencia comprobada de al menos 5 años.

-Conocimientos de herramientas informáticas.

-Buena presencia y disponibilidad.

-Edad entre 22-40 años.

-Sexo indistinto.

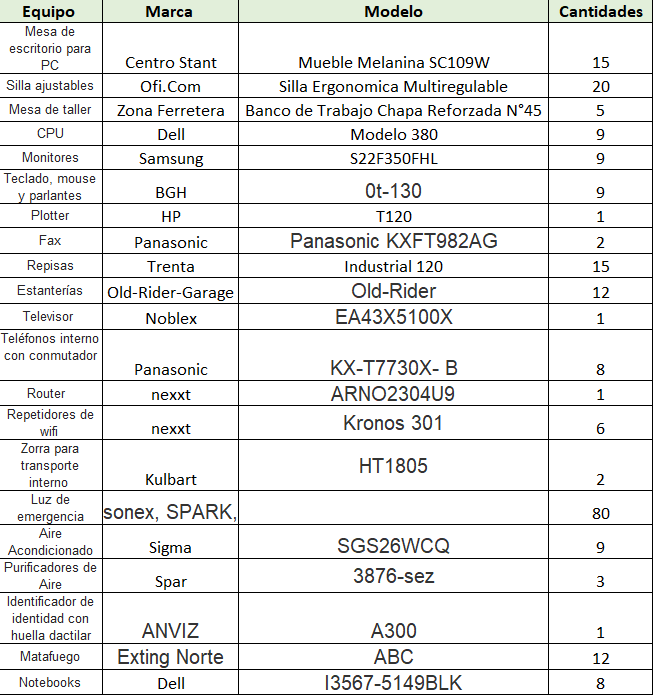

Listado de Equipos auxiliares, muebles y útiles

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas (medidas expresadas en metros)

Plano mostrando el recorrido de los materiales