Diferencia entre revisiones de «2018/Grupo3/DimensionamientoTecnico»

Sin resumen de edición |

|||

| (No se muestran 43 ediciones intermedias de 5 usuarios) | |||

| Línea 1: | Línea 1: | ||

== '''Localización''' == | == '''Localización''' == | ||

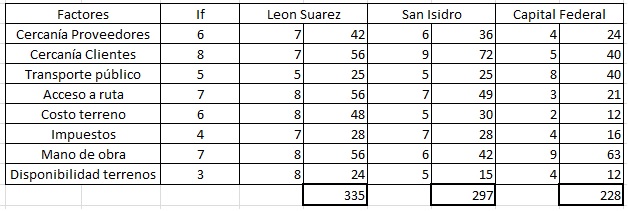

Matriz de localización | |||

[[Archivo:Matriz localización.jpg|left|thumb|628x628px]] | |||

Se tomó como factor de mayor importancia la cercanía a los clientes industriales prioritarios que se mencionaron en el dimensionamiento comercial ya que esto influye altamente en los costos y tiempos de entrega, que son variables importantes en el rubro. | |||

José León Suarez es la zona elegida para instalar la planta desde un punto de vista de macrolocalización. | |||

Dentro de la microlocalización se optó por el Parque Industrial Suarez. | |||

Entre sus ventajas se puede nombrar: | |||

* Disponibilidad de una variedad de espacios de metros cuadrados que se ajustan a nuestras necesidades, que será detallado luego. | |||

* Servicios ya instalados, seguridad incluida. | |||

* Estacionamientos. | |||

* Restaurant y confitería. | |||

* Baños y vestuarios. | |||

* Variedad de empresas radicadas dentro del parque que son posibles clientes. | |||

* Ubicación sobre la ruta 4. | |||

Mapa de la micro localización<gallery> | |||

loc.jpg | |||

</gallery> | |||

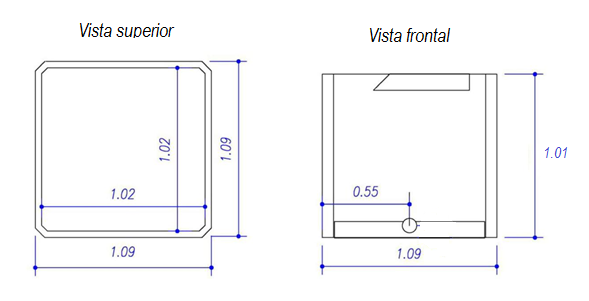

== '''Definición técnica del producto.''' == | == '''Definición técnica del producto.''' == | ||

| Línea 9: | Línea 34: | ||

* '''Espesor de las paredes de cartón corrugado:''' 35 mm. | * '''Espesor de las paredes de cartón corrugado:''' 35 mm. | ||

* '''Diámetro de perforación para boca de descarga:''' 90 mm. | * '''Diámetro de perforación para boca de descarga:''' 90 mm. | ||

* '''Peso''': | * '''Peso''': 24 kg aproximadamente | ||

* '''Resistencia a compresión (colapso):''' 14.000 kg. | * '''Resistencia a compresión (colapso):''' 14.000 kg. | ||

* '''Componentes del producto:''' cerco, tapa, escuadra superior e inferior, piso troquelado interior, bolsa interior con válvulas de carga y descarga, funda protectora exterior y precinto de seguridad (opcional). | * '''Componentes del producto:''' cerco, tapa, escuadra superior e inferior, piso troquelado interior, bolsa interior con válvulas de carga y descarga, funda protectora exterior y precinto de seguridad (opcional). | ||

| Línea 53: | Línea 78: | ||

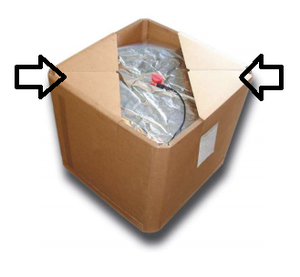

Una vez concluida la produccion del DynaCub, el mismo se envia al deposito de producto terminado. Como unidad de carga se utilizan pallets de madera de pino/eucalipto tratados termicamente y con sello IPPC. | Una vez concluida la produccion del DynaCub, el mismo se envia al deposito de producto terminado. Como unidad de carga se utilizan pallets de madera de pino/eucalipto tratados termicamente y con sello IPPC. | ||

En el deposito de PT los contenedores se almacenan por apilamiento, utilizando una unidad de carga | En el deposito de PT los contenedores se almacenan de forma plegada y por apilamiento, utilizando una unidad de carga por cada fila y con una estima maxima de 25 PT plegados. | ||

Con respecto a la forma de entrega del producto terminado, este es entregado | Con respecto a la forma de entrega del producto terminado, este es entregado de similar manera a su forma de almacenamiento : tapa plegada + cuerpo plegado + bolsa interior + accesorios. | ||

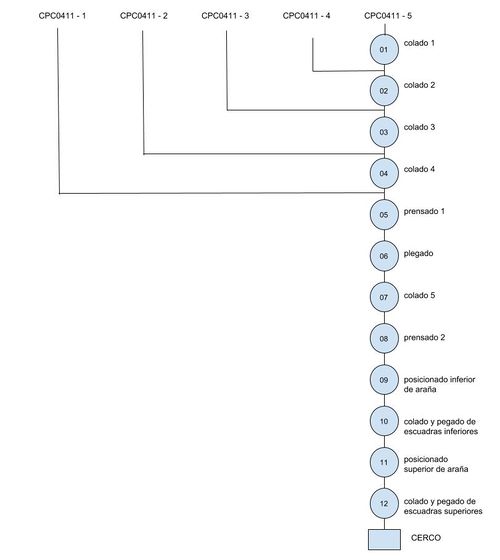

== '''Definición del proceso de fabricación''' == | == '''Definición del proceso de fabricación''' == | ||

| Línea 70: | Línea 95: | ||

==== Encoladora ==== | ==== Encoladora ==== | ||

Una vez recibido el material y almacenado, se coloca un pallet lleno de planchas de cartón al lado de la zona de la encoladora, junto con la cola que será utilizada en el proceso. Allí, se realiza el pegado de las 5 planchas de cartón corrugado de forma escalonada, para generar las paredes del futuro contenedor. Cada plancha tiene una longitud de 1,60 metros y la mesa está diseñada de tal manera que se genere un escalonamiento con 15 centímetros de distancia entre cada placa, para llegar a un largo de 2,20 metros. Se realiza de esta manera porque luego esa plancha de 5 capas, es pegada con otra plancha idéntica, formando una plancha de con un largo total de 4,40 metros, con dos escalonados en cada una de las puntas, que es lo que luego nos ayudará a cerrar el cerco. | Una vez recibido el material y almacenado, se coloca un pallet lleno de planchas de cartón al lado de la zona de la encoladora, junto con la cola que será utilizada en el proceso. Allí, se realiza el pegado de las 5 planchas de cartón corrugado de forma escalonada, para generar las paredes del futuro contenedor. Cada plancha tiene una longitud de 1,60 metros y la mesa está diseñada de tal manera que se genere un escalonamiento con 15 centímetros de distancia entre cada placa, para llegar a un largo de 2,20 metros. Se realiza de esta manera porque luego esa plancha de 5 capas, es pegada con otra plancha idéntica, formando una plancha de con un largo total de 4,40 metros, con dos escalonados en cada una de las puntas, que es lo que luego nos ayudará a cerrar el cerco. | ||

==== Prensa 1 ==== | ==== Prensa 1 ==== | ||

Una vez que disponemos de nuestra placa de 4,40 metros, se desplaza al segundo puesto de trabajo que es la prensa. Allí, se genera una presión en toda la plancha, ya que eso va a ser lo que genere el futuro cerco del contenedor. Este proceso se realiza desplazando la plancha por unos rodillos, hasta que llega a unos topes que la posicionan para que luego, solo reste presionar un botón para que los pistones bajen y generen una presión contra nuestro producto, asegurando que el pegado se realice eficientemente. | Una vez que disponemos de nuestra placa de 4,40 metros, se desplaza al segundo puesto de trabajo que es la prensa. Allí, se genera una presión en toda la plancha, ya que eso va a ser lo que genere el futuro cerco del contenedor. Este proceso se realiza desplazando la plancha por unos rodillos, hasta que llega a unos topes que la posicionan para que luego, solo reste presionar un botón para que los pistones bajen y generen una presión contra nuestro producto, asegurando que el pegado se realice eficientemente. Para este proceso se necesita únicamente 1 empleado que maneje la máquina, y luego la desplaza a la siguiente matriz. | ||

[[Archivo:Prensa.jpeg|thumb|3.3 y 3.5 ) Foto ilustrativa de la prensa utilizada]] | [[Archivo:Prensa.jpeg|thumb|3.3 y 3.5 ) Foto ilustrativa de la prensa utilizada]] | ||

==== Matriz de pliegues en V ==== | ==== Matriz de pliegues en V ==== | ||

Luego de que la pieza termine de ser prensada en la primera prensa, se mueven los topes, y se desplaza con la ayuda de los rodillos hacia la Máquina 2. El proceso de fijación del producto es el mismo, con unos topes que aseguran que nuestro compuesto de capas este bien posicionado. Esta máquina esta compuesta por 4 "V" de metal, que lo que hacen es marcar nuestro compuesto laminado desde arriba, generándole cuatro muecas, que en un futuro van a ser las aristas de nuestro contenedor. Esas "V" metálicas están conectadas a una serie de pistones que son los realizan la fuerza necesaria para doblegar el material, y el operario lo trabajará con un botón. | Luego de que la pieza termine de ser prensada en la primera prensa, se mueven los topes, y se desplaza con la ayuda de los rodillos hacia la Máquina 2. El proceso de fijación del producto es el mismo, con unos topes que aseguran que nuestro compuesto de capas este bien posicionado. Esta máquina esta compuesta por 4 "V" de metal, que lo que hacen es marcar nuestro compuesto laminado desde arriba, generándole cuatro muecas, que en un futuro van a ser las aristas de nuestro contenedor. Esas "V" metálicas están conectadas a una serie de pistones que son los realizan la fuerza necesaria para doblegar el material, y el operario lo trabajará con un botón. En este puesto de trabajo, la misma persona realiza el trabajo, y desplaza la plancha a la siguiente unidad de trabajo, este proceso se repite hasta que el contenedor se coloca en la araña. | ||

[[Archivo:Canaleta.jpg|thumb|3.4) Zoom gráfico al dispositivo en "V" utilizado para realizar las marcas]] | [[Archivo:Canaleta.jpg|thumb|3.4) Zoom gráfico al dispositivo en "V" utilizado para realizar las marcas]] | ||

==== Prensa 2 ==== | ==== Prensa 2 ==== | ||

Una vez marcadas nuestras aristas, nuestro compuesto laminado pasa a la segunda prensa del proceso productivo, en donde se dobla de forma tal que el escalonado de las puntas encajen, y con un segundo encolado, se forme nuestro cerco, que luego con la ayuda de esta prensa, es presionado nuevamente con el mismo mecanismo de la prensa numero 1, asegurándonos que selle bien. | Una vez marcadas nuestras aristas, nuestro compuesto laminado pasa a la segunda prensa del proceso productivo, en donde se dobla de forma tal que el escalonado de las puntas encajen, y con un segundo encolado, se forme nuestro cerco, que luego con la ayuda de esta prensa, es presionado nuevamente con el mismo mecanismo de la prensa numero 1, asegurándonos que selle bien. | ||

==== Araña ==== | ==== Araña ==== | ||

Con el cerco ya disponible, se coloca en el último puesto de trabajo llamado araña. Esta zona esta compuesta de 4 pilares que hacen de eje para poder introducir por fuera el cerco, y de esta manera poder pegarle las escuadras de ambos lados que lo que hacen, es darle rigidez y estructura al DynaCub. Se la llama araña ya que cuenta con un dispositivo móvil que baja del techo de la fabrica, y presiona hacia adentro el contenedor. De esta manera, las escuadras son selladas y bien pegadas. Este proceso se repite para poder realizarlo de ambos lados del contenedor. | Con el cerco ya disponible, se coloca en el último puesto de trabajo llamado araña. Esta zona esta compuesta de 4 pilares que hacen de eje para poder introducir por fuera el cerco, y de esta manera poder pegarle las escuadras de ambos lados que lo que hacen, es darle rigidez y estructura al DynaCub. Se la llama araña ya que cuenta con un dispositivo móvil que baja del techo de la fabrica, y presiona hacia adentro el contenedor. De esta manera, las escuadras son selladas y bien pegadas. Este proceso se repite para poder realizarlo de ambos lados del contenedor. En esta unidad de trabajo, dos operarios colocan el contenedor, debido a su peso.[[Archivo:PUESTOS.jpg|centre|600x600px]]'''Despacho''' | ||

Una vez que el contenedor esta producido, se procede a la preparación previa al despacho. Se agarra el contenedor (plegado), los accesorios plásticos para la carga y descarga, una bolsa, y una tapa, dejándolo listo para su despacho. Se coloca por un lado el contenedor plegado, y por el otro todos los accesorios, dejándolo listo para el despacho. | |||

[[Archivo:Escuadras.png|thumb|3.6) Ejemplo para denotar significado de escuadras]] | [[Archivo:Escuadras.png|thumb|3.6) Ejemplo para denotar significado de escuadras]] | ||

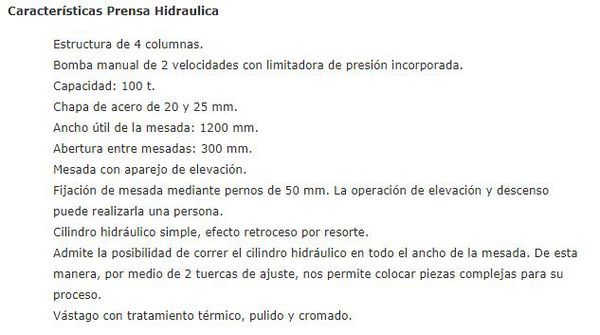

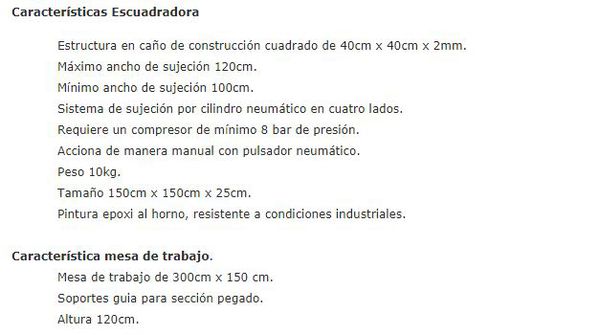

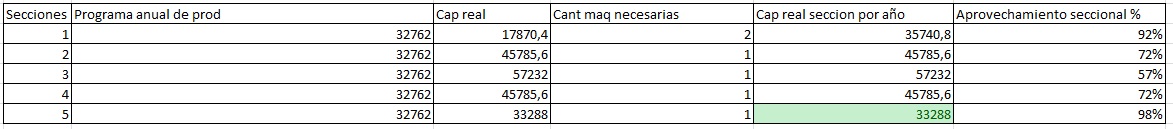

== Determinación de las máquinas e instalaciones. == | == Determinación de las máquinas e instalaciones. == | ||

[[Archivo:Especificaciones1.JPG|frameless|600x600px]] | |||

[[Archivo:Especificaciones2.JPG|frameless|600x600px]] | |||

=== Consumos de energía, agua y otros servicios. === | === Consumos de energía, agua y otros servicios. === | ||

'''Electricidad''' | |||

{| class="wikitable" | |||

! | |||

!cantidad | |||

!Potencia (kW/hs) | |||

!utilización (hs/año) | |||

!kW/año | |||

|- | |||

|Prensa | |||

|3 | |||

|5,5 kW | |||

|2236 | |||

|24596 | |||

|- | |||

|Araña | |||

|1 | |||

|3 kW | |||

|2236 | |||

|6708 | |||

|- | |||

|PC <ref>http://www.leantricity.es/cuanta-energia-gasta-un-ordenador-aproximaciones/</ref> | |||

|6 | |||

|0,5 kW | |||

|2236 | |||

|6708 | |||

|- | |||

|Heladera <ref>http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf</ref> | |||

|1 | |||

|0,09 kW | |||

|9480 | |||

|853.2 | |||

|- | |||

|Microondas <ref>http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf | |||

</ref> | |||

|1 | |||

|0,6 kW | |||

|292 | |||

|175,2 | |||

|- | |||

|Ventiladores <ref>http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf</ref> | |||

|3 | |||

|0,09 kW | |||

|2236 | |||

|201,4 | |||

|- | |||

|Aire acondicionado <ref>http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf | |||

</ref> | |||

|1 | |||

|1,03 kW | |||

|1300 | |||

|1339 | |||

|} | |||

= | '''Agua (valores aproximados)''' | ||

{| class="wikitable" | |||

!Sector | |||

!Consumo diario (lts/día) | |||

!Consumo anual (lts/año) | |||

|- | |||

|Baños | |||

|100 | |||

|29200 | |||

|- | |||

|Limpieza | |||

|20 | |||

|58440 | |||

|}Siendo que el desperdicio representa menos del 1% del material, este será despreciado. | |||

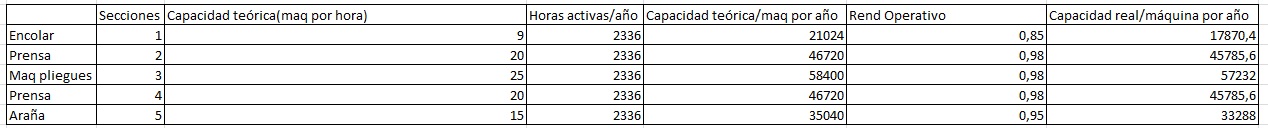

Tomando 365 días al año, restando 10 feriados, 15 días de vacaciones y 48 domingos, quedan 292 días activos. Con turnos diarios de 8 horas netas al día, quedan 2336 horas activas. | |||

[[Archivo:Heler tabla 00.jpg|frameless|1268x1268px]] | |||

[[Archivo:Heler tabla 0.jpg|frameless|1173x1173px]] | |||

'''El cuello de botella será la araña y la capacidad real del equipo es 33288 bins por año.''' | |||

== Determinación de la evolución de las mercaderías. == | == Determinación de la evolución de las mercaderías. == | ||

=== Cálculos de los ejercicios 6 a 11 de la Guía. === | |||

Teniendo en cuenta lo calculado en el punto anterior, se producirán en régimen 33288 bins acorde a la capacidad del cuello de botella del sistema. Usando 11,5 meses al restar 15 días anuales de vacaciones, esto resulta en 2.894 bins por mes. | |||

{| class="wikitable" | |||

!Mes | |||

!Ritmo de producción al inicio | |||

!Ritmo de producción al final | |||

!Producción promedio | |||

!Producción mensual promedio | |||

!Producción propuesta | |||

|- | |||

|1 | |||

|0 | |||

|0,7 | |||

|0,35 | |||

|2.894 | |||

|1.013 | |||

|- | |||

|2 | |||

|0,7 | |||

|1 | |||

|0,85 | |||

|2.894 | |||

|2.460 | |||

|} | |||

{| class="wikitable" | |||

!Produccion total de los dos primeros meses del año 1 | |||

!Producción total del resto del año 1 | |||

!Produccion total año 1 | |||

!Producción total año 2 - 5 | |||

|- | |||

|3.473 bins | |||

|28.940 bins | |||

|32.413 bins | |||

|33.288 bins | |||

|}Se define un stock de seguridad equivalente a un mes de producción en régimen, por lo tanto el STOCK DE SEGURIDAD sera igual a 2.894 bins. Entonces, las ventas anuales del año 1 quedaran determinadas por la diferencia entre la PRODUCCIÓN TOTAL AÑO 1 y el STOCK DE SEGURIDAD. | |||

Ventas del año 1=32.413 bins - 2.894 bins = 29.519 bins | |||

== | Ventas del año 2 al 5= 33.288 bins | ||

{| class="wikitable" | |||

!Año | |||

!Produccion anual | |||

!Produccion mensual promedio | |||

!Venta anual | |||

!Produccion semanal promedio | |||

!Produccion diaria promedio | |||

|- | |||

|1 | |||

|32.413 | |||

|2.818 bins | |||

|29.519 bins | |||

|704 bins | |||

|117 bins | |||

|- | |||

|2 - 5 | |||

|33.288 | |||

|2.894 bins | |||

|33.288 bins | |||

|723 bins | |||

|120 bins | |||

|} | |||

Se calcula que el primer mes se usará 50% extra de MP por unidades mal fabricadas durante el aprendizaje y el segundo mes un 10% extra. | |||

= | Usando 24kg de cartón por cada bin: | ||

{| class="wikitable" | |||

!Mes | |||

!Consumo ideal de MP | |||

!Consumo real de MP | |||

!% extra | |||

|- | |||

|1 | |||

|24.312 kg | |||

|36.468 kg | |||

|50 | |||

|- | |||

|2 | |||

|59.040 kg | |||

|64.944 kg | |||

|10 | |||

|- | |||

|Resto de los meses | |||

|69.456 kg | |||

|69.456 kg | |||

|0 | |||

|} | |||

{| | |||

|Consumo anual año 1 | |||

|795972 kg | |||

|- | |||

|Consumo anual año 2-5 | |||

|798.744 kg | |||

|}*En el consumo anual del año 1 esta incluido el consumo para formar el STOCK DE SEGURIDAD) | |||

Para el calculo de la materia prima y semielaborados en proceso, se considera a un lote de producción como la cantidad promedio fabricada durante un día productivo, por lo tanto la magnitud del lote de producción sera de 120 bins y el tiempo de fabricación del mismo será de un día. Para el calculo de la magnitud de cada lote, se utilizan 24 dias productivos por mes ya que los Sábados son incluidos porque serán días de producción. | |||

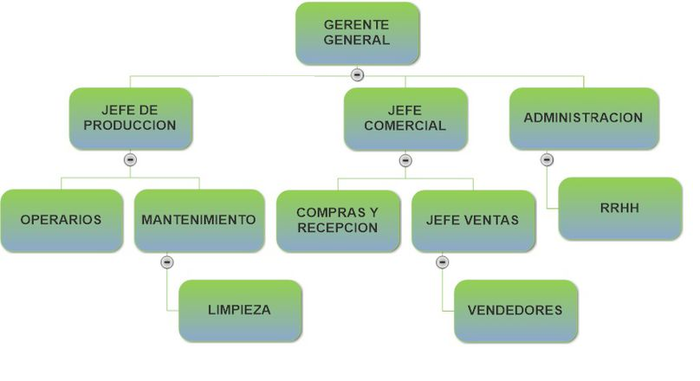

== Determinación del Personal. == | == Determinación del Personal. == | ||

=== Organigrama de | === Organigrama === | ||

[[Archivo:Organigradym2.jpg|centre|700x700px]] | |||

=== Descripción de los Puestos de Trabajo === | |||

==== -Gerente General ==== | |||

Su responsabilidad es elaborar y dirigir el plan estratégico de la empresa. Tiene como objetivo transmitir la misión y visión. Es la autoridad máxima y es la representación frente a terceros. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* Ingeniero Industrial o Administrador de empresas | |||

* 5 años de experiencia en el rubro | |||

==== -Jefe de Producción ==== | |||

Su función es supervisar la producción, mejorar la calidad del productos y minimizar los costos. Debe proponer y poner en práctica mejoras productivas. Debe verificar que las máquinas funcionen correctamente y controlar su debido mantenimiento. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* Ingeniero Industrial o Ingeniero Mecánico | |||

* 5 años de experiencia en el rubro | |||

==== -Jefe Comercial ==== | |||

Tiene como función elaborar plan de venta anual, elaborar estrategias de expansión e incrementar las ventas. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* Carrera de grado en Administración de empresas o Marketing. | |||

* 5 años de experiencia en el rubro. | |||

==== -Operarios ==== | |||

Serán 3 operarios en total: | |||

* 2 operarios para araña | |||

* 1 operario para coladora, prensa y matriz | |||

Para ambos casos, su función es realizar el proceso productivo correspondiente. | |||

'''Requisitos''' | |||

* Título secundario completo, preferentemente técnico industrial/mecánico. | |||

==== -Mantenimiento ==== | |||

Revisar el estado físico de las instalaciones y equipos, realizando políticas de mantenimiento según su conocimiento asegurando su correcto funcionamiento. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* Ingeniero Industrial o Mecánico. | |||

* 5 años de experiencia | |||

==== -Compras y recepción ==== | |||

Realizar y recibir pedidos de las materias primas para la producción, muebles y útiles y herramientas. Coordinar las entregas. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* Secundario completo | |||

* 1 año de experiencia en el rubro | |||

=== | ==== -Vendedores ==== | ||

Su función es contactar con los compradores, coordinar la entrega de los productos y ofrecer el producto a potenciales clientes. | |||

=== | Cantidad: 4 | ||

'''Requisitos''' | |||

* Secundario completo | |||

* 1 año de experiencia en el rubro | |||

==== -RRHH ==== | |||

Generar un buen clima laboral, buena relación entre empleados, revisar puestos de trabajo, realizar el organigrama, buscar nuevos trabajadores. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* 3 años de experiencia | |||

* Administrador de RRHH | |||

==== -Administración ==== | |||

Cantidad: 2 | |||

==== -Limpieza ==== | |||

Su función es limpiar y ordenar las instalaciones para estar en condiciones de operar. | |||

Cantidad: 1 | |||

'''Requisitos''' | |||

* Experiencia mínima de un año en plantas industriales | |||

{| class="wikitable" | |||

! | |||

!Cantidad de personal | |||

!Puestos | |||

|- | |||

|Producción | |||

|5 | |||

|Jefe Producción(1), Operarios(3). Jefe Mantenimiento(1) | |||

|- | |||

|Comercialización | |||

|3 | |||

|Jefe Comercial(1), Vendedores(4) | |||

|- | |||

|Administración | |||

|4 | |||

|Gerente General(1), RRHH(1), Administrativa (2), | |||

|- | |||

|'''TOTAL''' | |||

|'''14''' | |||

| | |||

|} | |||

== Listado de Equipos Auxiliares, Muebles y Útiles. == | == Listado de Equipos Auxiliares, Muebles y Útiles. == | ||

== Anteproyecto de Planta | === '''Depósitos''' === | ||

* 6 estanterías | |||

* 1 apiladora | |||

* 1 zorra semi eléctrica | |||

* 1 matafuego ABC | |||

* 2 carteles de emergencia | |||

=== Comedor === | |||

* 4 mesas | |||

* 24 sillas | |||

* 1 Microondas | |||

* 1 Dispensar de agua | |||

* 1 Máquina de café | |||

* 1 Heladera | |||

* 1 Matafuego ABC | |||

* Utensilios de limpieza | |||

=== Planta === | |||

* 2 matafuegos ABC | |||

* 4 ventiladores industriales | |||

* 4 tachos de basura | |||

=== Vestuario === | |||

* 4 inodoros | |||

* Espejos | |||

* 4 Duchas | |||

* Percheros | |||

* Lockers | |||

=== Oficina === | |||

* 8 escritorios | |||

* 8 sillas ergonómicas | |||

* 8 computadoras | |||

* 2 Perchero de pared | |||

* 4 tachos de basura | |||

* Sistema de aire acondicionado | |||

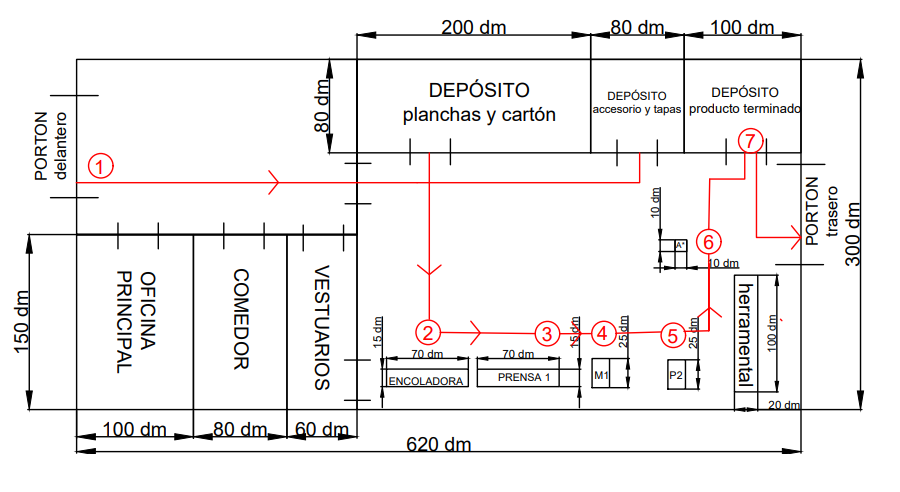

== Anteproyecto de Planta == | |||

[[Archivo:Layout dyna.png|centre|frameless|900x900px]] | |||

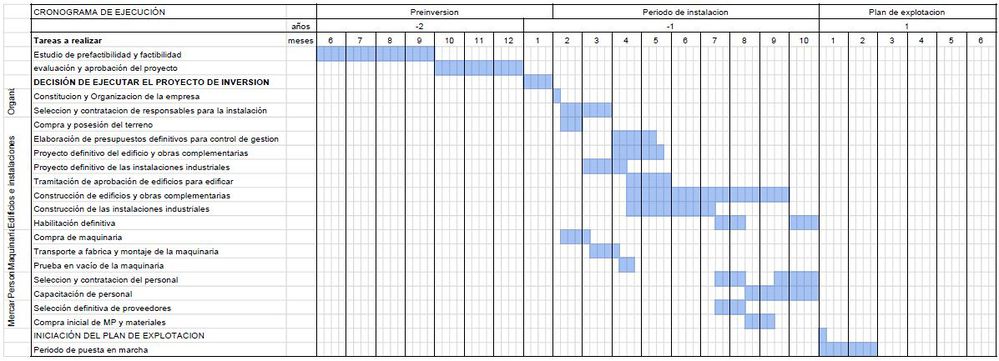

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

[[Archivo:Cronograma de ejecucion grupo3.JPG|centre|frameless|999x999px]] | |||

Revisión actual - 20:21 1 nov 2018

Localización

Matriz de localización

Se tomó como factor de mayor importancia la cercanía a los clientes industriales prioritarios que se mencionaron en el dimensionamiento comercial ya que esto influye altamente en los costos y tiempos de entrega, que son variables importantes en el rubro.

José León Suarez es la zona elegida para instalar la planta desde un punto de vista de macrolocalización.

Dentro de la microlocalización se optó por el Parque Industrial Suarez.

Entre sus ventajas se puede nombrar:

- Disponibilidad de una variedad de espacios de metros cuadrados que se ajustan a nuestras necesidades, que será detallado luego.

- Servicios ya instalados, seguridad incluida.

- Estacionamientos.

- Restaurant y confitería.

- Baños y vestuarios.

- Variedad de empresas radicadas dentro del parque que son posibles clientes.

- Ubicación sobre la ruta 4.

Mapa de la micro localización

Definición técnica del producto.

Especificaciones técnicas de producto, planos/dibujos y ejemplificación gráfica:

- Nombre del producto: DynaCub

- Capacidad de almacenamiento: 1.000 litros.

- Forma: cúbica.

- Medidas exteriores: 1.090 x 1.090 x 1.010 mm (Largo x Ancho x Alto).

- Espesor de las paredes de cartón corrugado: 35 mm.

- Diámetro de perforación para boca de descarga: 90 mm.

- Peso: 24 kg aproximadamente

- Resistencia a compresión (colapso): 14.000 kg.

- Componentes del producto: cerco, tapa, escuadra superior e inferior, piso troquelado interior, bolsa interior con válvulas de carga y descarga, funda protectora exterior y precinto de seguridad (opcional).

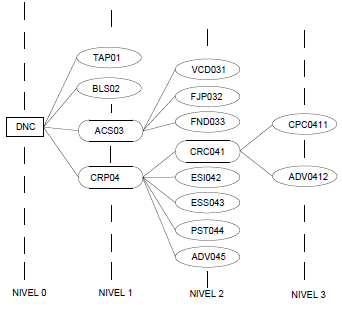

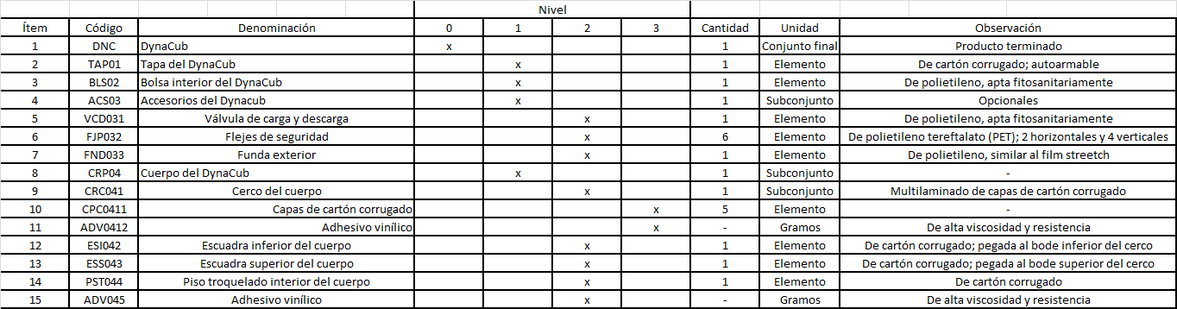

Diagrama arbóreo del producto, lista de materiales y tabla de codificación:

- Diagrama arboreo del producto:

Lista de materiales del producto (incluida la codificación de los ítems):

Descripción de cada componente del DynaCub:

- Tapa del DynaCub: tapa de carton corrugado de simple onda autoarmable, a la cual una vez que toma la forma deseada se le debe aplicar un marcado (o rayado) para poder realizar el plegado de la misma de forma manual.

- Bolsa interior del DynaCub: es imprescindible para cuando el fin del DynaCub es el almacenaje, la protección y el traslado de alimentos, y por lo tanto dicho elemento debe estar aprobado fitosanitariamente ( es decir, para estar en contacto con alimentos). Consiste en una triple bolsa flexible- bolsa exterior de polietileno, bolsa intermedia de polietileno y bolsa interior de polietileno (cara en contacto con alimentos)- termoselladas en los bordes y exentas de impresiones.

- Válvula de carga y descarga: medio por el cual se realizara la carga y/o descarga del material a transportar en el DynaCub. Esta valvula debe estar aprobada fitosanitariamente (al igual que la bolsa interior) debiendo ser de polietileno de baja densidad, inodoro y sin impresiones.

- Flejes de seguridad: estos deben ser de material PET y se deben incluir, por lo menos, 2 flejes horizontales y 4 verticales con el objetivo de anclar el DynaCub al pallet y asegurar el encastre correcto de la tapa.

- Funda exterior: de material polietileno - similar al film stretch- con el objetivo de brindarle una protección adicional al DynaCub.

- Cerpo del cuerpo: compuesto por 5 capas de carton corrugado de doble onda laminadas con adhesivo vinilico de alta viscosidad y resistencia. Cada una de las capas debe ser de (7 +/- 3) mm, formando asi una capa total de aproximandamente 35mm.

- Escuadra inferior del cuerpo: de carton corrugado de doble faz y pared simple, se la debe pegar al borde inferior del cerco con el objetivo de mantener el encuadre correcto del DynaCub.

- Escuadra superior del cuerpo: ídem a la escuadra inferior, pero ésta debe ser pegada en el borde superior del cerco.

- Piso interior troquelado del cuerpo: de cartón corrugado, con el proposito de conformar un contrafondo para proteger a la bolsa interior del DynaCub.

Plan de ensayos y normas/nivel de calidad al que se debe ajustar el DynaCub:

Estos envases deben cumplir con las regulaciones fitosanitarias internacionales actuales con el objetivo de poder convertirse en el medio ideal para transportar en ellos todo tipo productos alimenticios.

Se debe obtener una autorización por parte del SENASA con el objetivo de certificar que las bolsas bilaminadas y válvulas a base de polietileno son aptas para el contacto con productos alimenticios de:

- TIPO I: alimentos acuosos no acidos (Ph mayor a 5).

- TIPO II: alimentos acuosos acidos (Ph menor a 5)

- TIPO III.a: alimentos acuosos no acidos que contengan grasas y/o aceites.

- TIPO III.b: alimentos acuosos acidos que contentas grasas y/o aceites.

- TIPO IV: alimentos grasos.

- TIPO VI: alimentos de extracción poco significativa.

Al obtener esta autorización por parte del SENASA, se cumple también con la GMC-RESOLUCION N°: 3/92 correspondiente al MERCOSUR.

Una muestra de las bolsas interiores debe ser sometida a un ensayo de migración total de elementos no poliméricos. Este ensayo es llevado a cabo por la seccion del I.N.T.I - Plasticos, y los valores de dicha migración deben ser -como máximo- 50mg/mg (ppm: se refiere a la cantidad de unidades de una determinada sustancia que hay por cada millón de unidades del conjunto) ya que este es el limite determinado por el Código Alimentario Argentino y la Resolucion GMC N°32/10 del MERCOSUR. La aprobación de este ensayo es indispensable para que el DynaCub obtenga la aptitud sanitaria.

Una muestra de los envases debe ser sometida a un ensayo de resistencia a la compresión, llevado a cabo por la sección del I.N.T.I dedicada a Envases y Embalajes, con el objetivo de determinar los valores de resistencia a la compresión a los que responden los envases, dependiendo estos valores de las longitudes y sección del envase. El objetivo de este ensayo es para que los envases, una vez correctamente palletizados, puedan ser apilados.

Ademas, seria un extra obtener una certificación internacional -de alcance internacional- por parte de algún organismo/sistema de gestión de la calidad, como por ejemplo la empresa LSQA, la cual se desempeña estrictamente bajo los requerimientos de la norma ISO 9001:2015.

Acondicionamiento del producto:

Una vez concluida la produccion del DynaCub, el mismo se envia al deposito de producto terminado. Como unidad de carga se utilizan pallets de madera de pino/eucalipto tratados termicamente y con sello IPPC.

En el deposito de PT los contenedores se almacenan de forma plegada y por apilamiento, utilizando una unidad de carga por cada fila y con una estima maxima de 25 PT plegados.

Con respecto a la forma de entrega del producto terminado, este es entregado de similar manera a su forma de almacenamiento : tapa plegada + cuerpo plegado + bolsa interior + accesorios.

Definición del proceso de fabricación

Recepción

El proceso de fabricación comienza con la recepción de la materia prima, y el almacenaje en los depósitos correspondientes. La distribución de los materiales recibidos se divide en 6 zonas según su tipo:

- zona de planchas de cartón corrugado

- zona de artículos accesorios para la carga y descarga de los productos

- zona de bolsas de polietileno

- zona de tapas de cartón para los bins

- zona de tanques de cola

- zona de los pallets de madera.

Encoladora

Una vez recibido el material y almacenado, se coloca un pallet lleno de planchas de cartón al lado de la zona de la encoladora, junto con la cola que será utilizada en el proceso. Allí, se realiza el pegado de las 5 planchas de cartón corrugado de forma escalonada, para generar las paredes del futuro contenedor. Cada plancha tiene una longitud de 1,60 metros y la mesa está diseñada de tal manera que se genere un escalonamiento con 15 centímetros de distancia entre cada placa, para llegar a un largo de 2,20 metros. Se realiza de esta manera porque luego esa plancha de 5 capas, es pegada con otra plancha idéntica, formando una plancha de con un largo total de 4,40 metros, con dos escalonados en cada una de las puntas, que es lo que luego nos ayudará a cerrar el cerco.

Prensa 1

Una vez que disponemos de nuestra placa de 4,40 metros, se desplaza al segundo puesto de trabajo que es la prensa. Allí, se genera una presión en toda la plancha, ya que eso va a ser lo que genere el futuro cerco del contenedor. Este proceso se realiza desplazando la plancha por unos rodillos, hasta que llega a unos topes que la posicionan para que luego, solo reste presionar un botón para que los pistones bajen y generen una presión contra nuestro producto, asegurando que el pegado se realice eficientemente. Para este proceso se necesita únicamente 1 empleado que maneje la máquina, y luego la desplaza a la siguiente matriz.

Matriz de pliegues en V

Luego de que la pieza termine de ser prensada en la primera prensa, se mueven los topes, y se desplaza con la ayuda de los rodillos hacia la Máquina 2. El proceso de fijación del producto es el mismo, con unos topes que aseguran que nuestro compuesto de capas este bien posicionado. Esta máquina esta compuesta por 4 "V" de metal, que lo que hacen es marcar nuestro compuesto laminado desde arriba, generándole cuatro muecas, que en un futuro van a ser las aristas de nuestro contenedor. Esas "V" metálicas están conectadas a una serie de pistones que son los realizan la fuerza necesaria para doblegar el material, y el operario lo trabajará con un botón. En este puesto de trabajo, la misma persona realiza el trabajo, y desplaza la plancha a la siguiente unidad de trabajo, este proceso se repite hasta que el contenedor se coloca en la araña.

Prensa 2

Una vez marcadas nuestras aristas, nuestro compuesto laminado pasa a la segunda prensa del proceso productivo, en donde se dobla de forma tal que el escalonado de las puntas encajen, y con un segundo encolado, se forme nuestro cerco, que luego con la ayuda de esta prensa, es presionado nuevamente con el mismo mecanismo de la prensa numero 1, asegurándonos que selle bien.

Araña

Con el cerco ya disponible, se coloca en el último puesto de trabajo llamado araña. Esta zona esta compuesta de 4 pilares que hacen de eje para poder introducir por fuera el cerco, y de esta manera poder pegarle las escuadras de ambos lados que lo que hacen, es darle rigidez y estructura al DynaCub. Se la llama araña ya que cuenta con un dispositivo móvil que baja del techo de la fabrica, y presiona hacia adentro el contenedor. De esta manera, las escuadras son selladas y bien pegadas. Este proceso se repite para poder realizarlo de ambos lados del contenedor. En esta unidad de trabajo, dos operarios colocan el contenedor, debido a su peso.

Despacho

Una vez que el contenedor esta producido, se procede a la preparación previa al despacho. Se agarra el contenedor (plegado), los accesorios plásticos para la carga y descarga, una bolsa, y una tapa, dejándolo listo para su despacho. Se coloca por un lado el contenedor plegado, y por el otro todos los accesorios, dejándolo listo para el despacho.

Determinación de las máquinas e instalaciones.

Consumos de energía, agua y otros servicios.

Electricidad

| cantidad | Potencia (kW/hs) | utilización (hs/año) | kW/año | |

|---|---|---|---|---|

| Prensa | 3 | 5,5 kW | 2236 | 24596 |

| Araña | 1 | 3 kW | 2236 | 6708 |

| PC [1] | 6 | 0,5 kW | 2236 | 6708 |

| Heladera [2] | 1 | 0,09 kW | 9480 | 853.2 |

| Microondas [3] | 1 | 0,6 kW | 292 | 175,2 |

| Ventiladores [4] | 3 | 0,09 kW | 2236 | 201,4 |

| Aire acondicionado [5] | 1 | 1,03 kW | 1300 | 1339 |

Agua (valores aproximados)

| Sector | Consumo diario (lts/día) | Consumo anual (lts/año) |

|---|---|---|

| Baños | 100 | 29200 |

| Limpieza | 20 | 58440 |

Siendo que el desperdicio representa menos del 1% del material, este será despreciado.

Tomando 365 días al año, restando 10 feriados, 15 días de vacaciones y 48 domingos, quedan 292 días activos. Con turnos diarios de 8 horas netas al día, quedan 2336 horas activas.

El cuello de botella será la araña y la capacidad real del equipo es 33288 bins por año.

Determinación de la evolución de las mercaderías.

Cálculos de los ejercicios 6 a 11 de la Guía.

Teniendo en cuenta lo calculado en el punto anterior, se producirán en régimen 33288 bins acorde a la capacidad del cuello de botella del sistema. Usando 11,5 meses al restar 15 días anuales de vacaciones, esto resulta en 2.894 bins por mes.

| Mes | Ritmo de producción al inicio | Ritmo de producción al final | Producción promedio | Producción mensual promedio | Producción propuesta |

|---|---|---|---|---|---|

| 1 | 0 | 0,7 | 0,35 | 2.894 | 1.013 |

| 2 | 0,7 | 1 | 0,85 | 2.894 | 2.460 |

| Produccion total de los dos primeros meses del año 1 | Producción total del resto del año 1 | Produccion total año 1 | Producción total año 2 - 5 |

|---|---|---|---|

| 3.473 bins | 28.940 bins | 32.413 bins | 33.288 bins |

Se define un stock de seguridad equivalente a un mes de producción en régimen, por lo tanto el STOCK DE SEGURIDAD sera igual a 2.894 bins. Entonces, las ventas anuales del año 1 quedaran determinadas por la diferencia entre la PRODUCCIÓN TOTAL AÑO 1 y el STOCK DE SEGURIDAD.

Ventas del año 1=32.413 bins - 2.894 bins = 29.519 bins

Ventas del año 2 al 5= 33.288 bins

| Año | Produccion anual | Produccion mensual promedio | Venta anual | Produccion semanal promedio | Produccion diaria promedio |

|---|---|---|---|---|---|

| 1 | 32.413 | 2.818 bins | 29.519 bins | 704 bins | 117 bins |

| 2 - 5 | 33.288 | 2.894 bins | 33.288 bins | 723 bins | 120 bins |

Se calcula que el primer mes se usará 50% extra de MP por unidades mal fabricadas durante el aprendizaje y el segundo mes un 10% extra.

Usando 24kg de cartón por cada bin:

| Mes | Consumo ideal de MP | Consumo real de MP | % extra |

|---|---|---|---|

| 1 | 24.312 kg | 36.468 kg | 50 |

| 2 | 59.040 kg | 64.944 kg | 10 |

| Resto de los meses | 69.456 kg | 69.456 kg | 0 |

| Consumo anual año 1 | 795972 kg |

| Consumo anual año 2-5 | 798.744 kg |

*En el consumo anual del año 1 esta incluido el consumo para formar el STOCK DE SEGURIDAD)

Para el calculo de la materia prima y semielaborados en proceso, se considera a un lote de producción como la cantidad promedio fabricada durante un día productivo, por lo tanto la magnitud del lote de producción sera de 120 bins y el tiempo de fabricación del mismo será de un día. Para el calculo de la magnitud de cada lote, se utilizan 24 dias productivos por mes ya que los Sábados son incluidos porque serán días de producción.

Determinación del Personal.

Organigrama

Descripción de los Puestos de Trabajo

-Gerente General

Su responsabilidad es elaborar y dirigir el plan estratégico de la empresa. Tiene como objetivo transmitir la misión y visión. Es la autoridad máxima y es la representación frente a terceros.

Cantidad: 1

Requisitos

- Ingeniero Industrial o Administrador de empresas

- 5 años de experiencia en el rubro

-Jefe de Producción

Su función es supervisar la producción, mejorar la calidad del productos y minimizar los costos. Debe proponer y poner en práctica mejoras productivas. Debe verificar que las máquinas funcionen correctamente y controlar su debido mantenimiento.

Cantidad: 1

Requisitos

- Ingeniero Industrial o Ingeniero Mecánico

- 5 años de experiencia en el rubro

-Jefe Comercial

Tiene como función elaborar plan de venta anual, elaborar estrategias de expansión e incrementar las ventas.

Cantidad: 1

Requisitos

- Carrera de grado en Administración de empresas o Marketing.

- 5 años de experiencia en el rubro.

-Operarios

Serán 3 operarios en total:

- 2 operarios para araña

- 1 operario para coladora, prensa y matriz

Para ambos casos, su función es realizar el proceso productivo correspondiente.

Requisitos

- Título secundario completo, preferentemente técnico industrial/mecánico.

-Mantenimiento

Revisar el estado físico de las instalaciones y equipos, realizando políticas de mantenimiento según su conocimiento asegurando su correcto funcionamiento.

Cantidad: 1

Requisitos

- Ingeniero Industrial o Mecánico.

- 5 años de experiencia

-Compras y recepción

Realizar y recibir pedidos de las materias primas para la producción, muebles y útiles y herramientas. Coordinar las entregas.

Cantidad: 1

Requisitos

- Secundario completo

- 1 año de experiencia en el rubro

-Vendedores

Su función es contactar con los compradores, coordinar la entrega de los productos y ofrecer el producto a potenciales clientes.

Cantidad: 4

Requisitos

- Secundario completo

- 1 año de experiencia en el rubro

-RRHH

Generar un buen clima laboral, buena relación entre empleados, revisar puestos de trabajo, realizar el organigrama, buscar nuevos trabajadores.

Cantidad: 1

Requisitos

- 3 años de experiencia

- Administrador de RRHH

-Administración

Cantidad: 2

-Limpieza

Su función es limpiar y ordenar las instalaciones para estar en condiciones de operar.

Cantidad: 1

Requisitos

- Experiencia mínima de un año en plantas industriales

| Cantidad de personal | Puestos | |

|---|---|---|

| Producción | 5 | Jefe Producción(1), Operarios(3). Jefe Mantenimiento(1) |

| Comercialización | 3 | Jefe Comercial(1), Vendedores(4) |

| Administración | 4 | Gerente General(1), RRHH(1), Administrativa (2), |

| TOTAL | 14 |

Listado de Equipos Auxiliares, Muebles y Útiles.

Depósitos

- 6 estanterías

- 1 apiladora

- 1 zorra semi eléctrica

- 1 matafuego ABC

- 2 carteles de emergencia

Comedor

- 4 mesas

- 24 sillas

- 1 Microondas

- 1 Dispensar de agua

- 1 Máquina de café

- 1 Heladera

- 1 Matafuego ABC

- Utensilios de limpieza

Planta

- 2 matafuegos ABC

- 4 ventiladores industriales

- 4 tachos de basura

Vestuario

- 4 inodoros

- Espejos

- 4 Duchas

- Percheros

- Lockers

Oficina

- 8 escritorios

- 8 sillas ergonómicas

- 8 computadoras

- 2 Perchero de pared

- 4 tachos de basura

- Sistema de aire acondicionado

Anteproyecto de Planta

Cronograma de ejecución

- ↑ http://www.leantricity.es/cuanta-energia-gasta-un-ordenador-aproximaciones/

- ↑ http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf

- ↑ http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf

- ↑ http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf

- ↑ http://www.enre.gov.ar/web/web.nsf/files/consumos.pdf/$file/consumos.pdf