Diferencia entre revisiones de «2016/Grupo5/DimensionamientoTecnico»

(→Ubicación de la planta y proveedores: Matriz de Localización) |

|||

| (No se muestran 94 ediciones intermedias de 5 usuarios) | |||

| Línea 2: | Línea 2: | ||

=== Ubicación de la planta y proveedores === | === Ubicación de la planta y proveedores === | ||

[[Archivo:Mapa.png|thumb|left|359x359px]] | |||

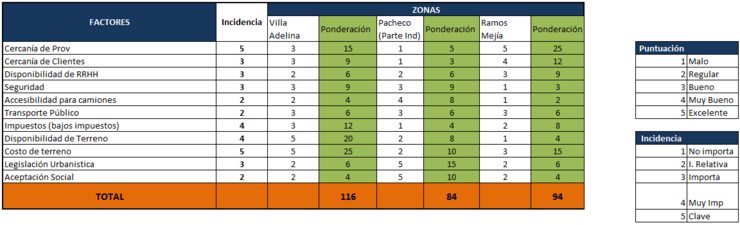

=== Matriz de localización === | === Matriz de localización === | ||

[[Archivo:Matrizl.png|left|thumb|740x740px]] | |||

Luego de realizar un análisis de todas las variables que tienen injerencia en el proyecto y ponderarlas según su importancia, se determinó instalarnos en '''VILLA ADELINA'''. Consideramos que tanto la cercanía de los proveedores como el costo del terreno eran factores CLAVES en la elección de la localización, en este aspecto tanto Villa Adelina como Ramos Mejía contaban con las aptitudes. Nos decidimos por Villa Adelina porque al considerar el resto de las variables su puntuación era mayor, definiendo que se adaptaba de mejor manera a nuestro requerimientos. | |||

==== Planos ==== | ==== Planos ==== | ||

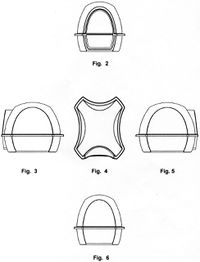

[[Archivo:IMG-20160630-WA0006.jpg|200px|thumb|Cuerpo|none]][[Archivo:IMG-20160630-WA0005.jpg|200px|thumb|Vistas |none]] | |||

Las medidas de las cuchas están diseñadas para tener alcance y abarcar todos los tamaños de las mascotas domesticas; se dividen en 4 tamaños: | Las medidas de las cuchas están diseñadas para tener alcance y abarcar todos los tamaños de las mascotas domesticas; se dividen en 4 tamaños: | ||

| Línea 47: | Línea 44: | ||

| | | | ||

7 Kg | |||

|- | |- | ||

| Línea 63: | Línea 60: | ||

| | | | ||

18 Kg | |||

|- | |- | ||

| Línea 79: | Línea 76: | ||

| | | | ||

36 Kg | |||

|- | |- | ||

| Línea 95: | Línea 92: | ||

| | | | ||

45kg | |||

|} | |} | ||

=== | === Especificaciones técnicas === | ||

==== Formación ==== | ==== Formación ==== | ||

| Línea 145: | Línea 142: | ||

Reciclable. | Reciclable. | ||

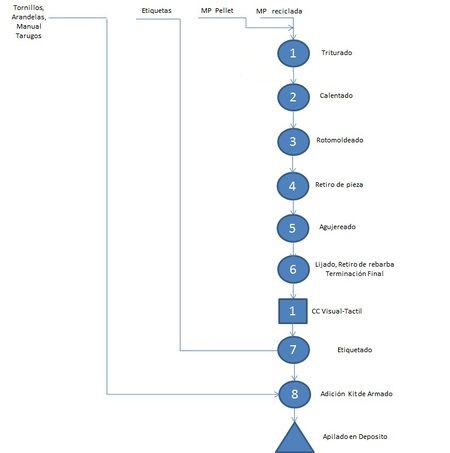

=== Proceso de conformado === | |||

Se puede procesar por los métodos de conformado | Se puede procesar por los métodos de conformado | ||

empleados para los termoplásticos, como son: moldeo por inyección, rotomoldeo , extrusión y compresión. | empleados para los termoplásticos, como son: moldeo por inyección, rotomoldeo , extrusión y compresión. | ||

El Proceso consiste en calentar el material previamente triturado y calentarlo hasta fundirlo (480°C Aprox) dentro de la matriz ubicada en la roto-moldeadora. | |||

Luego del proceso de moldeado se retira la matriz de la maquina (ya solidificado) y se lo deja enfriar. Por ultimo se retira de la matriz con unos golpes y se procede al proceso de lijado y preparación final. | |||

Este proceso esta reflejado en un Diagrama sinóptico de proceso mas adelante. | |||

este material puede ser reciclado, al igual que los | === Reciclaje === | ||

demás termoplásticos. Es identificado con el siguiente símbolo:<gallery> | este material puede ser reciclado, al igual que los demás termoplásticos. | ||

Es identificado con el siguiente símbolo:<gallery> | |||

reciclado.png | reciclado.png | ||

</gallery> | </gallery> | ||

==== Ensayos | === Normas Aplicables === | ||

Como comentamos en el dimensionamiento Comercial este producto no cuenta con ningúna restricción por normas o especificaciones legales. | |||

Presentamos como valor agregado del producto la posibilidad de reciclarlo 100%; Disminuyendo así el impacto ambiental del mismo (producto a base de petroleo) | |||

=== Plan de Ensayos === | |||

Como ya nombramos en el dimensionamiento técnico la Terminación Final del producto luego de solidificar es de gran calidad y esto es uno de los factores que nos diferenciará de la competencia; No obstante el producto puede presentar fallas de fabricación tales como: | |||

* Diferencias de Espesor | |||

* Bordes Filosos (eliminados por Lijado) | |||

* Rupturas por retirado de la matriz | |||

* Diferencias de color (Por calentado deficiente) | |||

Por lo que decidimos establecer un ensayo de verificación para todos estas fallas. El mismo se realizara al final del proceso fabril (antes del etiquetado) por el encargado de producción; El control se debe realizar sobre todas las piezas que salgan de la matriz y el tiempo estimado del mismo es de 2,3 minutos. El control consiste en una inspección minusiosa de la pieza por visual y tacto; por esta razón debe ser el encargado de turno quien lo realice (factor Experiencia-Responsabilidad) | |||

==== Observaciones: ==== | |||

* En todos los casos en los que se detecte una falla la pieza deberá re-procesarse (No hay desperdicio de material) | |||

* En caso de detectarse bordes filosos se deberá re-proceder con el Lijado | |||

* En todos los demás casos se deberá re-triturar y re-moldear la pieza | |||

=== Acondicionamiento del producto === | |||

El único acondicionamiento que corresponde al producto para poder entregarlo al cliente es una limpieza previa con pasta de pulir y disposición del mismo de forma en que se pueda transportar (techo invertido) de manera en que ocupe el menor volumen posible para su correcta manipulación y transporte. | |||

= | = Definición del proceso de producción = | ||

==== Calificación y formación de los operarios ==== | ==== Calificación y formación de los operarios ==== | ||

| Línea 181: | Línea 203: | ||

· | · | ||

Manejo | Manejo | ||

de | de rotomoldeadora | ||

· | · | ||

| Línea 188: | Línea 210: | ||

==== Diagrama de flujo del proceso ==== | ==== Diagrama de flujo del proceso ==== | ||

[[Archivo:450px-Cap.png.jpeg|453x453px]] | |||

= Determinación de las máquinas e instalaciones = | |||

=== Listado de máquinas === | |||

# '''Pulverizadora de polietileno:''' El uso de este equipo se fundamenta en la disponibilidad de materia prima en el mercado, el formato más accesible para hacerse de polietileno de alta y media densidad es en forma de pellets. Estos pellets deben ser debidamente triturados y pulverizados para luego ingresar a la rotomoldeadora | |||

# '''Rotomoldeadora tipo Shuttle:''' capacidad y su tecnología es la que más se adecua a los estándares de fabricación que se plantean en este proyecto. Esta máquina cuenta con dos rieles en cuyos ejes se colocan los moldes, las paredes del horno son móviles y al cerrarse cubren y sellan los moldes que en su interior comienzan a girar en dos sentidos según los ejes de rotación. Una vez terminada la cocción las paredes del horno se retraen y las piezas continúan girando mientras ventiladores de pie comienzan la refrigeración de la pieza para luego poder desmoldarla y hacerle la terminación correspondiente. | |||

[[Archivo: PulverizadoraG5.png|200px|thumb|Pulverizadora de polimeros|none]][[Archivo: RotoG5.png|269x269px|thumb|Rotomoldeadora tipo shuttle con dos rieles independientes|none]] | |||

=== Características, tamaño de lote y tiempos === | |||

'''1) Pulverizadora de polietileno''' | |||

* Rendimiento: 300-450 Kilogramos por hora. | |||

* Admite polietileno de media y alta densidad. | |||

* Comando por PLC. | |||

* Conexión eléctrica trifásica. | |||

* Fácil limpieza para el cambio de materia prima. | |||

* Dimensiones aproximadas en metros: | |||

{| class="wikitable" | |||

!Largo | |||

!Ancho | |||

!Alto | |||

|- | |||

|1,5 | |||

|2 | |||

|3,5 | |||

|} | |||

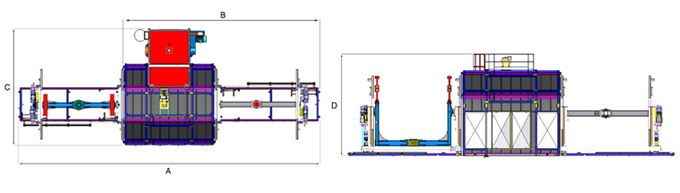

'''2) Rotomoldeadora tipo Shuttle''' | |||

* Dos rieles independientes con capacidad para dos moldes, lo que permite fabricar 4(cuatro) piezas en simultáneo. | |||

* El tiempo de producción total (incluyendo armado-cocción-enfriamiento-desarmado) es variable según el tamaño del molde y el espesor final de la pieza. Pero el tamaño más grande que se maneja de cucha llevaría aproximadamente 1(una) hora y 30(treinta) minutos en total. Disminuyendo proporcionalmente al descenso de materia prima utilizada. | |||

* Aislamiento térmico de gran eficiencia de la cámara de cocción. | |||

* Funcionamiento totalmente automático con sistema PLC que permite regular tiempos y temperaturas distintas para cada riel. | |||

* Estaciones de carga y descarga con ventiladores de enfriamiento. | |||

* Movimientos de rotación en dos ejes. | |||

* Velocidades de rotación programables. | |||

* Memoria de parámetros de trabajo de cada molde. | |||

* Línea de aire para cada brazo. | |||

* Motores trifásicos de AC controlados por variadores de frecuencia. | |||

* Alimentación del quemador con gas natural. | |||

* Ajuste automático de ciclo / temperatura , de acuerdo a temperatura ambiente. | |||

* Pantalla de control táctil. | |||

* Alarmas y sistemas de seguridad. | |||

* Dimensiones aproximadas en metros: Cotas en imagen | |||

[[Archivo: Shuttle2G5.png]] | |||

{| class="wikitable" | |||

!Diámetro | |||

!a | |||

!b | |||

!c | |||

!d | |||

|- | |||

|3 | |||

|14,5 | |||

|9,5 | |||

|6 | |||

|4 | |||

|} | |||

=== Acabado manual === | |||

Proceso en el cual el/los operarios luego de haber retirado la pieza de la rotomoldeadora efectuar el lijado, etiquetado, control de calidad (en términos de espesor de pared, densidad, etc), agujereado y colocación del kit de armado. Por último se considera dentro de esta operación el estibado en el depósito. Es importante tener en cuenta que el proceso permite que el mismo operario que trabaja en el área de acabado manual puede efectuar el proceso de carga y descarga de la rotomoldeadora. | |||

=== Consumo de energía y servicios === | |||

Con respecto al uso de servicios, el mismo no es un punto crítico en el análisis ya que los valores de consumo no son excesivamente elevados. La instalación de energía eléctrica debe ser trifásica con disponibilidad en la zona de máquinas operativas para conectarlas a las tres fases. El servicio más importante para el proceso productivo es el gas natural ya que se utiliza como combustible para el quemador de la rotomoldeadora. Consumos de agua y otros servicios no son utilizados en el proceso pero sí de forma natural en el resto de las instalaciones (baños, comedor, etc.) | |||

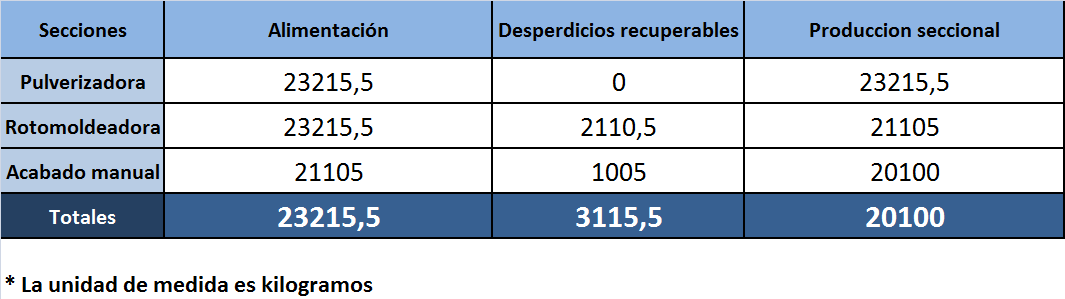

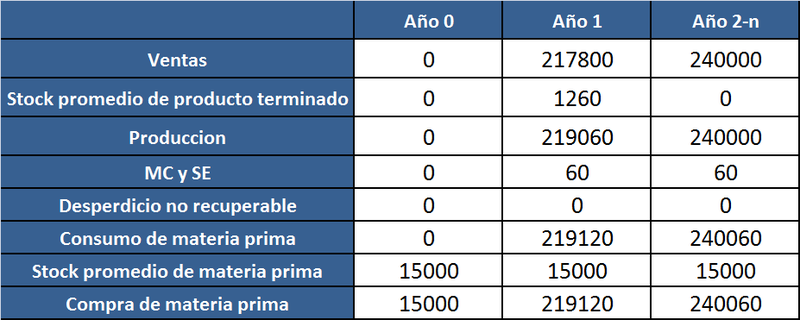

=== Balance anual de materia prima === | |||

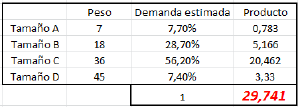

Haciendo un promedio ponderado del peso de cada tamaño de producto por su demanda estimada en el mercado definimos que el '''Peso Promedio aproximado por cucha es de 30 KG''' | |||

[[Archivo:Sin título2.png|none|thumb|300x300px]] | |||

Obs.: La demanda fue estimada a partir la venta mensual de una empresa ya establecida en el mercado. | |||

Dado que el proceso incluye la trituradora de material y el mismo es reutilizable en su totalidad, el proceso entero no cuenta con desperdicios no recuperables. La materia prima la vamos a calcular en KG/MES como así también los desperdicios.<ref>Se calculo un 10% de desperdicio sobre el total de piezas que ingresan al proceso por algún inconveniente con las temperaturas, los tiempos de fabricación o algún otro problema ovacionado durante el horneado o enfriado de la pieza</ref><ref>Se calculo un 5% de desperdicio sobre el total de unidades fabricadas por alguna falla humana, dado que el proceso que llevan a cabo es relativamente sencillo.</ref><ref>La producción final se calculo tomando un promedio del peso de los distintos modelos de muchas y utilizando un peso promedio de 30 Kg/cucha y una producción de aproximadamente 670 cuchas al mes considerando el periodo de vacaciones, los feriados obligatorios y los fines de semana</ref> | |||

[[Archivo:EJ1G5.png]] | |||

* Consumo real de materia prima: 23215,5-3115,5= '''20100''' | |||

* Porcentaje de desperdicio operativo en función de la producción: 3115,5/20100 x100= '''15,5%''' | |||

* Porcentaje de desperdicio real en función de la producción: '''0%''' | |||

=== Ritmo de trabajo === | |||

Para abarcar la fabricación obtenida en el plan de ventas, se deberá trabajar de lunes a viernes, un solo turno de 8 am a 17 pm. Por su parte se tienen en cuenta los 15 días de vacaciones (que son únicos para todos los operarios) y 10 días de feriados obligatorios según calendario. | |||

Con estos datos se puede calcular: | |||

* Días activos por año: 365 - 15 (vacaciones) - 10 (feriados) - 100 (sábados y domingos) = '''240 días de trabajo en el año''' | |||

* Horas activas por año: 240 x 9 hs/día = '''2160 hs/año''' | |||

* Horas activas por operario por año: '''2160 hs/año''' | |||

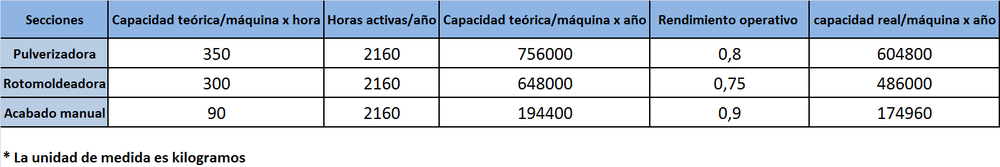

=== Capacidad de las máquinas operativas === | |||

Siendo el régimen laboral de lunes a viernes, las paradas de las máquinas para revisiones y mantenimientos se efectuarán una vez al mes durante un fin de semana. También se efectuará un mantenimiento general durante el periodo de vacaciones para no interferir con la época de fabricación. Como aclaración, todos los mantenimientos son efectuados por personal tercerizado y especializado. | |||

Las capacidades teóricas fueron determinadas por los distintos fabricantes de las máquinas que se adquieren y estas sobran para las cantidades que se están manejando en este proyecto. El coeficiente de operativo se calculó mediante la prueba de tiempos de carga y descarga, programación del equipo (tiempos, temperaturas) y el tiempo de paradas de máquina por roturas o desperfectos menores. | |||

[[Archivo:EJ3G5.png|1000x1000px]] | |||

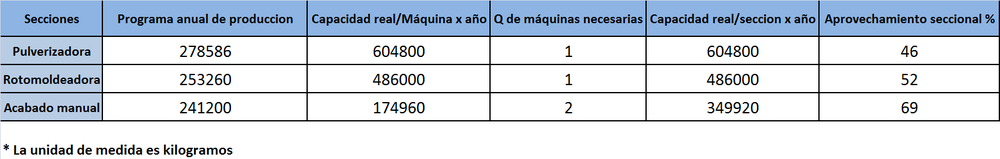

=== Cantidad de máquinas por sección === | |||

Como bien lo indica el cuadro, se utilizará una máquina por cada sección, salvo en el caso del acabado manual que se necesitarán dos operarios (estos son los mismos que realizan la carga y descarga de la rotomoldeadora). Las mismas siguiendo los cálculos del plan de ventas tienen un aprovechamiento relativamente bajo. Esto se suple no solo con la capacidad de incrementar la producción en relación al plan de ventas, sino también nos permite realizar la totalidad de la producción sin la necesidad de incrementar la cantidad de horas de trabajo y su consiguiente aumento en la cantidad de turnos por día. | |||

[[Archivo:EJ4G5.png|1000x1000px]] | |||

A su vez, el cuadro también determina que el cuello de botella se encuentra en el '''sector de rotomoldeado'''. Siendo el tiempo de este proceso el que determine la marcha de las demás operaciones. | |||

Por otra parte, en consonancia con el plan de ventas y producción, la cantidad de operarios para efectuar el acabado manual será dos personas. Esto determina un cuello de botella "ficticio" y al ser el cuello de botella el último proceso de la producción, la capacidad máxima de la línea coincide con la capacidad real de esta última sección, es decir 349920 kg por año. | |||

= Determinación de la evolución de mercaderías = | |||

=== '''Tiempos de las mercaderías de entrega y envío''' === | |||

En principio establecemos una política de '''volumen de compra mínima de 5 cuchas''' alineandonos así con la estrategia de '''venta por mayor - Mayor extensión de mercado''' | |||

La empresa tendrá distintas formas de entrega y distribución de mercadería, éstas dependen del cliente, el tamaño de la compra, de acuerdos previos, entre otros. | |||

Por parte los grandes clientes (Jumbo, Easy, etc.) estimamos un '''lote de compra promedio de 20-25''' Cuchas (2 veces al mes por local) por lo que intentaremos acordar '''una entrega cada dos semanas''' para abastecer la demanda normal de las distintas sucursales y absorbiendo las fluctuaciones de su demanda con la cantidad de productos por entrega y no por cantidad o frecuencia de entregas. En caso de que ocurra un pico de demanda por parte de estos clientes podremos solucionarlo con el stock de seguridad, en caso de superar el mismo deberemos aplicar un procedimiento similar al de clientes de menor talla (más abajo) | |||

Para los clientes de menor talla establecemos un '''lead time de 5 días''' hábiles existiendo la posibilidad de entregar antes el producto dependiendo de la capacidad del transporte y la '''consolidación de pedidos por zonas''' cubriéndonos así de posibles errores de planificación o fallas de producción o proveedores. Este lead-time nos permite, además, tener mayor libertad a la hora de planificar la logística y realizar el ruteo, considerando así la importancia de "clientes estratégicos" , situaciones particulares, productividad del transporte y consolidación de pedidos. | |||

Además,como ya se mencionó, la empresa contará con un '''stock de | |||

seguridad''' para compras parciales pequeñas '''fuera de lead-time''' (imitando lo más posible a un sistema de FORECAST adaptado para una PYME) ; El mismo '''será de 32 cuchas'''. Estos pedidos se | |||

realizarán un día a la semana, que en lo posible se adaptará a la capacidad del transporte y a los pedidos ya establecidos. | |||

Por último, para las compras realizadas desde el interior del país se enviarán a través una de empresa de transporte tercerizada, a cargo del cliente. También, si cualquier cliente desea retirar los productos por la planta, está dentro de las posibilidades (horario pactado con Logística) | |||

=== Tamaños y frecuencias de compras === | |||

Dado que nuestra única materia prima es polietileno de alta | |||

densidad y sabiendo (a partir de los cálculos) que necesitamos un promedio de 20100 | |||

kg por mes contactamos a nuestro | |||

principal proveedor (Mundileno) y nos indicó que cuenta con transporte de | |||

capacidad máxima de 17 tn. El mismo está dispuesto a entregar 1 vez por | |||

semana esa cantidad de MP. | |||

[[Archivo: 20160701_174333111.gif|555x555px]] | |||

<span></span>Con el objetivo de maximizar el aprovechamiento de la capacidad del transporte definimos que la frecuencia de compras será 1 '''camión cada 15 días hábiles''' (ya que '''nuestro consumo diaro de MP es de 1000KG'''), pudiendo variar esta en +/- 5 días dependiendo de las variaciones en la demanda. Lógicamente los pedidos deberán ser de '''15 tn''' pudiendo, También, variar la cantidad. Con esta configuración logramos un aprovechamiento promedio del 88% lo cual es beneficioso tanto para el proveedor como para nuestro proyecto. | |||

El proveedor comercializa por unidades de 50 Kg de polietileno por lo que las cantidades solicitadas también tiene un margen importante de flexibilidad. Estas cajas contienen polietileno de 1 solo color por lo que los pedidos deberán contemplar las necesidades del mercado en cuanto a los colores. | |||

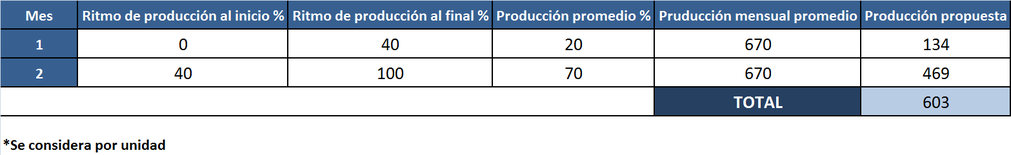

=== Evolución de la producción === | |||

La mayor problemática a la hora de comenzar la producción se encuentra en los tiempos y temperaturas para los distintos moldes de cuchas que se manejan en el proyecto. Por este motivo se determinó un periodo de puesta en marcha de '''2 mese'''s. | |||

Restando a los 365 días del año los sábados y domingos, las vacaciones y los feriados obligatorios, la producción mensual promedio es de 670 cuchas. | |||

[[Archivo:EJ6G5.png|1011x1011px]] | |||

El volumen de producción durante el resto del año 1 será: '''6700 unidades (670 unidades por mes, los ocho meses restantes)''' | |||

Considerando la totalidad del año 1, incluyendo el periodo de puesta en marcha obtenemos un total producido de: '''7300 unidades.''' | |||

Mientras que el resto de la vida útil del proyecto la producción se mantiene constante en '''8000 unidades al año.''' | |||

=== Stock promedio de producto terminado === | |||

De acuerdo al sistema de ventas en donde pedidos pequeños pueden mover el stock casi diariamente según la disponibilidad de entrega, el stock de seguridad es de '''32 unidades al mes''' | |||

=== Evolución de las ventas durante la vida útil del proyecto === | |||

Ventas del año 1 (en unidades): '''7258'''<ref>A la producción del año 1 le restamos el stock de seguridad que se mantendrá constante a partir de ese momento.</ref> | |||

Ventas del resto de los años: '''8000''' | |||

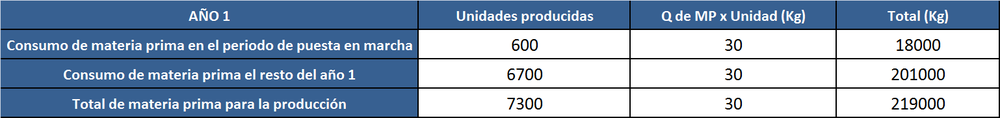

=== Consumo de materia prima === | |||

Cabe recordar que la materia prima es reutilizable en su totalidad puesto que se puede reingresar a la pulverizadora en pos de obtener nuevamente polvos finos de polietileno. | |||

[[Archivo:Ej9A1g51.png|1000x1000px]] | |||

[[Archivo: EJ9a2g5.png|1000x1000px]] | |||

== Cuadro de evolución de mercaderías == | |||

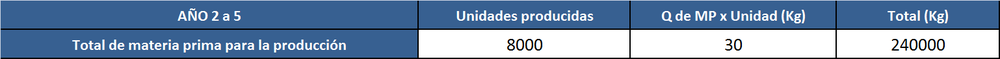

* Datos para el calculo de la evolución de mercaderías: | |||

[[Archivo:DatosG5.png|800x800px]] | |||

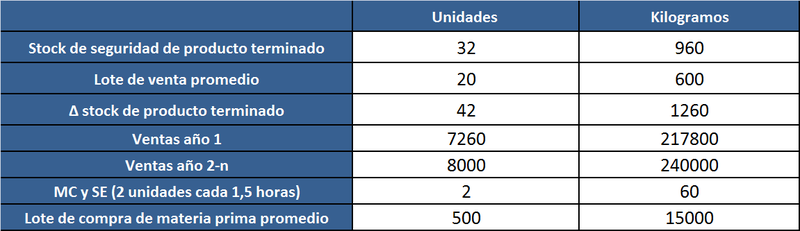

* Cuadro de evolución de mercaderías calculado en Kilogramos: | |||

[[Archivo:EvolMercG5.png|800x800px]] | |||

= Determinación del personal = | |||

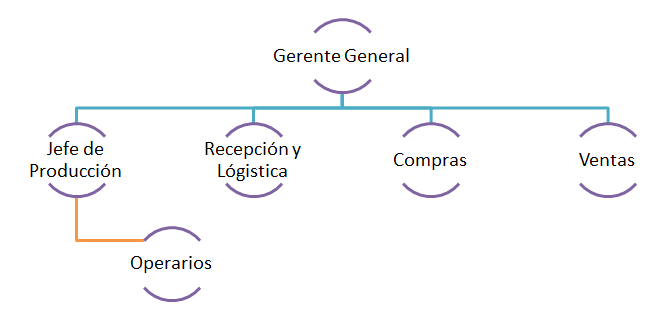

=== Organigrama === | |||

[[Archivo: OrganigramaG5.PNG]] | |||

=== Personal === | |||

==== Gerente general ==== | |||

Deberá representar a la sociedad frente a terceros y coordinar todos los recursos a través del proceso de planeamiento, organización, dirección y control a fin de lograr objetivos establecidos. | |||

==== Jefe de producción ==== | |||

Será el encargado de cada una de las producciones. Tendrá a su cargo todo lo relacionado con los operarios. Estará atento a cumplir con los pedidos. | |||

==== Operarios ==== | |||

Serán los encargados del trabajo en planta. Serán capacitados por la empresa para el manejo de máquinas y realización de las tareas. | |||

2 Operarios, ambos efectúan las tareas de carga y descarga en cada una de las máquinas y en los tiempos de trabajo de las mismas, realizan el acabado manual de las piezas ya moldeadas. | |||

1 Clarkista para realizar los movimientos del material dentro del depósito. | |||

==== Recepción y logística ==== | |||

Será el encargado de diagramar las hojas de rutas y proyectar los pedidos a realizar para emitir las órdenes de compras según el stock. Trabaja en conjunto con las áreas de compras y ventas. | |||

==== Compras y ventas ==== | |||

Personal administrativo, profesional o con experiencia en el rubro. Compras trabajará en conjunto con el jefe de producción en temas que refieren a la adquisición de materia prima principalmente. Ventas por su parte, lo hará con el de logística y también con el jefe de producción, para verificar la existencia de stock y programar envíos de mercadería. | |||

1 persona para compras. | |||

1 persona para ventas. | |||

= Equipos auxiliares, muebles y útiles = | |||

=== '''Área de producción:''' === | |||

* Mesas de trabajo, dos por cada rotomoldeadora, para tareas de recorte y pulido; | |||

* Ventiladores, cuatro por cada rotomoldeadora, para acelerar el secado. | |||

=== '''Área de administración:''' === | |||

'''·''' '''Recepción:''' | |||

* Un sofá de un cuerpo; | |||

* Un sofá de dos cuerpos; | |||

* Un escritorio; | |||

* Una notebook; | |||

* Una silla de escritorio ergonómica. | |||

'''· Sala de reuniones:''' | |||

* Una mesa para ocho personas; | |||

* Ocho sillas. | |||

'''· Oficina de jefe de producción:''' | |||

* Un escritorio; | |||

* Una notebook; | |||

* Dos sillas de escritorio ergonómicas. | |||

'''· Oficina administrativa:''' | |||

* Dos escritorios; | |||

* Dos notebooks; | |||

* Dos sillas de escritorio ergonómicas. | |||

'''· Oficina de gerente:''' | |||

* Un escritorio; | |||

* Una notebook; | |||

* Dos sillas de escritorio ergonómicas. | |||

=== '''Área de comercialización:''' === | |||

* · Un furgón, para repartos de mercadería; | |||

* · Un autoelevador. | |||

= Anteproyecto de Planta = | |||

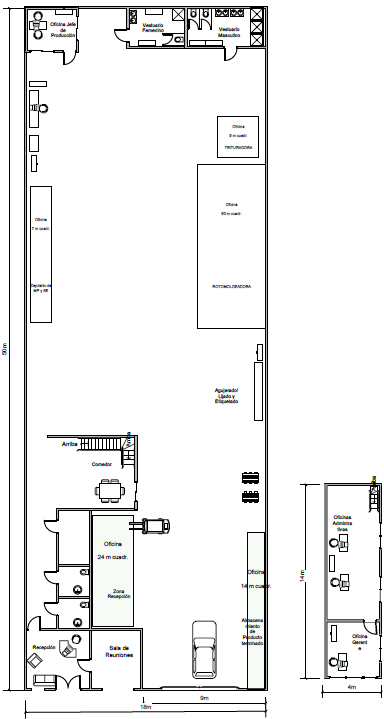

=== Plano de Planta === | |||

[[Archivo:Plano G5.PNG]] | |||

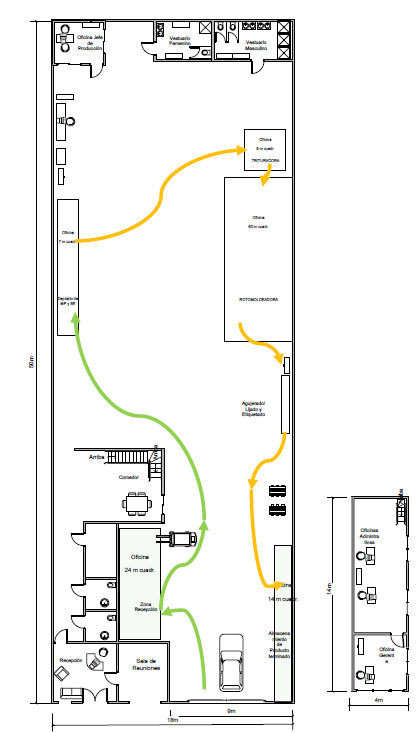

=== Flujo de Planta === | |||

[[Archivo:FlujogramaG5.PNG]] | |||

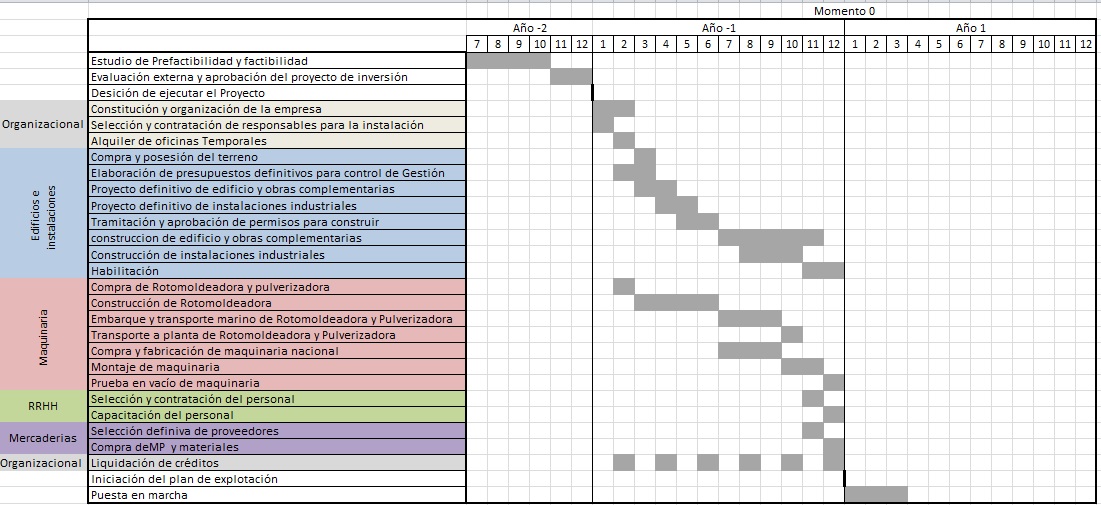

=== Cronograma de Ejecución === | |||

[[Archivo:File.jpg]][[Archivo:Cronograma_de_ejecución321.jpg]] | |||

Revisión actual - 11:48 11 oct 2016

Determinación de la localización

Ubicación de la planta y proveedores

Matriz de localización

Luego de realizar un análisis de todas las variables que tienen injerencia en el proyecto y ponderarlas según su importancia, se determinó instalarnos en VILLA ADELINA. Consideramos que tanto la cercanía de los proveedores como el costo del terreno eran factores CLAVES en la elección de la localización, en este aspecto tanto Villa Adelina como Ramos Mejía contaban con las aptitudes. Nos decidimos por Villa Adelina porque al considerar el resto de las variables su puntuación era mayor, definiendo que se adaptaba de mejor manera a nuestro requerimientos.

Planos

Las medidas de las cuchas están diseñadas para tener alcance y abarcar todos los tamaños de las mascotas domesticas; se dividen en 4 tamaños:

|

Tamaño |

Ancho (cm) |

Largo (cm) |

Alto (cm) |

Peso aprox. |

|

1 |

51 |

63 |

50 |

7 Kg |

|

2 |

60 |

76 |

64 |

18 Kg |

|

3 |

70 |

98 |

81 |

36 Kg |

|

4 |

100 |

117 |

98 |

45kg |

Especificaciones técnicas

Formación

El polietileno de alta densidad es un polímero de adición, conformado por unidades repetitivas de etileno. En el proceso de polimerización, se emplean catalizadores tipo Ziegler-Natta, y el Etileno es polimerizado a bajas presiones, mediante radicales libres.

Composición química del polietileno de alta densidad

Propiedades del Polietileno de alta densidad:

· Densidad 0.940 - 0.970 g/cm3.

· No es atacado por los ácidos, resistente al agua a 100 ºC y a la mayoría de los disolventes ordinarios.

· Excelente resistencia térmica y química.

· Muy buena resistencia al impacto.

· Es sólido, incoloro, translúcido, casi opaco.

· Es flexible, aún a bajas temperaturas.

· Es tenaz.

· Es muy ligero.

· Reciclable.

Proceso de conformado

Se puede procesar por los métodos de conformado empleados para los termoplásticos, como son: moldeo por inyección, rotomoldeo , extrusión y compresión.

El Proceso consiste en calentar el material previamente triturado y calentarlo hasta fundirlo (480°C Aprox) dentro de la matriz ubicada en la roto-moldeadora.

Luego del proceso de moldeado se retira la matriz de la maquina (ya solidificado) y se lo deja enfriar. Por ultimo se retira de la matriz con unos golpes y se procede al proceso de lijado y preparación final.

Este proceso esta reflejado en un Diagrama sinóptico de proceso mas adelante.

Reciclaje

este material puede ser reciclado, al igual que los demás termoplásticos.

Es identificado con el siguiente símbolo:

Normas Aplicables

Como comentamos en el dimensionamiento Comercial este producto no cuenta con ningúna restricción por normas o especificaciones legales.

Presentamos como valor agregado del producto la posibilidad de reciclarlo 100%; Disminuyendo así el impacto ambiental del mismo (producto a base de petroleo)

Plan de Ensayos

Como ya nombramos en el dimensionamiento técnico la Terminación Final del producto luego de solidificar es de gran calidad y esto es uno de los factores que nos diferenciará de la competencia; No obstante el producto puede presentar fallas de fabricación tales como:

- Diferencias de Espesor

- Bordes Filosos (eliminados por Lijado)

- Rupturas por retirado de la matriz

- Diferencias de color (Por calentado deficiente)

Por lo que decidimos establecer un ensayo de verificación para todos estas fallas. El mismo se realizara al final del proceso fabril (antes del etiquetado) por el encargado de producción; El control se debe realizar sobre todas las piezas que salgan de la matriz y el tiempo estimado del mismo es de 2,3 minutos. El control consiste en una inspección minusiosa de la pieza por visual y tacto; por esta razón debe ser el encargado de turno quien lo realice (factor Experiencia-Responsabilidad)

Observaciones:

- En todos los casos en los que se detecte una falla la pieza deberá re-procesarse (No hay desperdicio de material)

- En caso de detectarse bordes filosos se deberá re-proceder con el Lijado

- En todos los demás casos se deberá re-triturar y re-moldear la pieza

Acondicionamiento del producto

El único acondicionamiento que corresponde al producto para poder entregarlo al cliente es una limpieza previa con pasta de pulir y disposición del mismo de forma en que se pueda transportar (techo invertido) de manera en que ocupe el menor volumen posible para su correcta manipulación y transporte.

Definición del proceso de producción

Calificación y formación de los operarios

· Estudios: nivel secundario completo

· Edad: mayor a 18 años

· Sexo: preferentemente masculino (no excluyente)

· Capacitación una vez contratado

· Manejo de rotomoldeadora

· Manejo de herramientas (agujereadora, lijadora, etc.)

Diagrama de flujo del proceso

Determinación de las máquinas e instalaciones

Listado de máquinas

- Pulverizadora de polietileno: El uso de este equipo se fundamenta en la disponibilidad de materia prima en el mercado, el formato más accesible para hacerse de polietileno de alta y media densidad es en forma de pellets. Estos pellets deben ser debidamente triturados y pulverizados para luego ingresar a la rotomoldeadora

- Rotomoldeadora tipo Shuttle: capacidad y su tecnología es la que más se adecua a los estándares de fabricación que se plantean en este proyecto. Esta máquina cuenta con dos rieles en cuyos ejes se colocan los moldes, las paredes del horno son móviles y al cerrarse cubren y sellan los moldes que en su interior comienzan a girar en dos sentidos según los ejes de rotación. Una vez terminada la cocción las paredes del horno se retraen y las piezas continúan girando mientras ventiladores de pie comienzan la refrigeración de la pieza para luego poder desmoldarla y hacerle la terminación correspondiente.

Características, tamaño de lote y tiempos

1) Pulverizadora de polietileno

- Rendimiento: 300-450 Kilogramos por hora.

- Admite polietileno de media y alta densidad.

- Comando por PLC.

- Conexión eléctrica trifásica.

- Fácil limpieza para el cambio de materia prima.

- Dimensiones aproximadas en metros:

| Largo | Ancho | Alto |

|---|---|---|

| 1,5 | 2 | 3,5 |

2) Rotomoldeadora tipo Shuttle

- Dos rieles independientes con capacidad para dos moldes, lo que permite fabricar 4(cuatro) piezas en simultáneo.

- El tiempo de producción total (incluyendo armado-cocción-enfriamiento-desarmado) es variable según el tamaño del molde y el espesor final de la pieza. Pero el tamaño más grande que se maneja de cucha llevaría aproximadamente 1(una) hora y 30(treinta) minutos en total. Disminuyendo proporcionalmente al descenso de materia prima utilizada.

- Aislamiento térmico de gran eficiencia de la cámara de cocción.

- Funcionamiento totalmente automático con sistema PLC que permite regular tiempos y temperaturas distintas para cada riel.

- Estaciones de carga y descarga con ventiladores de enfriamiento.

- Movimientos de rotación en dos ejes.

- Velocidades de rotación programables.

- Memoria de parámetros de trabajo de cada molde.

- Línea de aire para cada brazo.

- Motores trifásicos de AC controlados por variadores de frecuencia.

- Alimentación del quemador con gas natural.

- Ajuste automático de ciclo / temperatura , de acuerdo a temperatura ambiente.

- Pantalla de control táctil.

- Alarmas y sistemas de seguridad.

- Dimensiones aproximadas en metros: Cotas en imagen

| Diámetro | a | b | c | d |

|---|---|---|---|---|

| 3 | 14,5 | 9,5 | 6 | 4 |

Acabado manual

Proceso en el cual el/los operarios luego de haber retirado la pieza de la rotomoldeadora efectuar el lijado, etiquetado, control de calidad (en términos de espesor de pared, densidad, etc), agujereado y colocación del kit de armado. Por último se considera dentro de esta operación el estibado en el depósito. Es importante tener en cuenta que el proceso permite que el mismo operario que trabaja en el área de acabado manual puede efectuar el proceso de carga y descarga de la rotomoldeadora.

Consumo de energía y servicios

Con respecto al uso de servicios, el mismo no es un punto crítico en el análisis ya que los valores de consumo no son excesivamente elevados. La instalación de energía eléctrica debe ser trifásica con disponibilidad en la zona de máquinas operativas para conectarlas a las tres fases. El servicio más importante para el proceso productivo es el gas natural ya que se utiliza como combustible para el quemador de la rotomoldeadora. Consumos de agua y otros servicios no son utilizados en el proceso pero sí de forma natural en el resto de las instalaciones (baños, comedor, etc.)

Balance anual de materia prima

Haciendo un promedio ponderado del peso de cada tamaño de producto por su demanda estimada en el mercado definimos que el Peso Promedio aproximado por cucha es de 30 KG

Obs.: La demanda fue estimada a partir la venta mensual de una empresa ya establecida en el mercado.

Dado que el proceso incluye la trituradora de material y el mismo es reutilizable en su totalidad, el proceso entero no cuenta con desperdicios no recuperables. La materia prima la vamos a calcular en KG/MES como así también los desperdicios.[1][2][3]

- Consumo real de materia prima: 23215,5-3115,5= 20100

- Porcentaje de desperdicio operativo en función de la producción: 3115,5/20100 x100= 15,5%

- Porcentaje de desperdicio real en función de la producción: 0%

Ritmo de trabajo

Para abarcar la fabricación obtenida en el plan de ventas, se deberá trabajar de lunes a viernes, un solo turno de 8 am a 17 pm. Por su parte se tienen en cuenta los 15 días de vacaciones (que son únicos para todos los operarios) y 10 días de feriados obligatorios según calendario.

Con estos datos se puede calcular:

- Días activos por año: 365 - 15 (vacaciones) - 10 (feriados) - 100 (sábados y domingos) = 240 días de trabajo en el año

- Horas activas por año: 240 x 9 hs/día = 2160 hs/año

- Horas activas por operario por año: 2160 hs/año

Capacidad de las máquinas operativas

Siendo el régimen laboral de lunes a viernes, las paradas de las máquinas para revisiones y mantenimientos se efectuarán una vez al mes durante un fin de semana. También se efectuará un mantenimiento general durante el periodo de vacaciones para no interferir con la época de fabricación. Como aclaración, todos los mantenimientos son efectuados por personal tercerizado y especializado.

Las capacidades teóricas fueron determinadas por los distintos fabricantes de las máquinas que se adquieren y estas sobran para las cantidades que se están manejando en este proyecto. El coeficiente de operativo se calculó mediante la prueba de tiempos de carga y descarga, programación del equipo (tiempos, temperaturas) y el tiempo de paradas de máquina por roturas o desperfectos menores.

Cantidad de máquinas por sección

Como bien lo indica el cuadro, se utilizará una máquina por cada sección, salvo en el caso del acabado manual que se necesitarán dos operarios (estos son los mismos que realizan la carga y descarga de la rotomoldeadora). Las mismas siguiendo los cálculos del plan de ventas tienen un aprovechamiento relativamente bajo. Esto se suple no solo con la capacidad de incrementar la producción en relación al plan de ventas, sino también nos permite realizar la totalidad de la producción sin la necesidad de incrementar la cantidad de horas de trabajo y su consiguiente aumento en la cantidad de turnos por día.

A su vez, el cuadro también determina que el cuello de botella se encuentra en el sector de rotomoldeado. Siendo el tiempo de este proceso el que determine la marcha de las demás operaciones.

Por otra parte, en consonancia con el plan de ventas y producción, la cantidad de operarios para efectuar el acabado manual será dos personas. Esto determina un cuello de botella "ficticio" y al ser el cuello de botella el último proceso de la producción, la capacidad máxima de la línea coincide con la capacidad real de esta última sección, es decir 349920 kg por año.

Determinación de la evolución de mercaderías

Tiempos de las mercaderías de entrega y envío

En principio establecemos una política de volumen de compra mínima de 5 cuchas alineandonos así con la estrategia de venta por mayor - Mayor extensión de mercado

La empresa tendrá distintas formas de entrega y distribución de mercadería, éstas dependen del cliente, el tamaño de la compra, de acuerdos previos, entre otros.

Por parte los grandes clientes (Jumbo, Easy, etc.) estimamos un lote de compra promedio de 20-25 Cuchas (2 veces al mes por local) por lo que intentaremos acordar una entrega cada dos semanas para abastecer la demanda normal de las distintas sucursales y absorbiendo las fluctuaciones de su demanda con la cantidad de productos por entrega y no por cantidad o frecuencia de entregas. En caso de que ocurra un pico de demanda por parte de estos clientes podremos solucionarlo con el stock de seguridad, en caso de superar el mismo deberemos aplicar un procedimiento similar al de clientes de menor talla (más abajo)

Para los clientes de menor talla establecemos un lead time de 5 días hábiles existiendo la posibilidad de entregar antes el producto dependiendo de la capacidad del transporte y la consolidación de pedidos por zonas cubriéndonos así de posibles errores de planificación o fallas de producción o proveedores. Este lead-time nos permite, además, tener mayor libertad a la hora de planificar la logística y realizar el ruteo, considerando así la importancia de "clientes estratégicos" , situaciones particulares, productividad del transporte y consolidación de pedidos.

Además,como ya se mencionó, la empresa contará con un stock de seguridad para compras parciales pequeñas fuera de lead-time (imitando lo más posible a un sistema de FORECAST adaptado para una PYME) ; El mismo será de 32 cuchas. Estos pedidos se realizarán un día a la semana, que en lo posible se adaptará a la capacidad del transporte y a los pedidos ya establecidos.

Por último, para las compras realizadas desde el interior del país se enviarán a través una de empresa de transporte tercerizada, a cargo del cliente. También, si cualquier cliente desea retirar los productos por la planta, está dentro de las posibilidades (horario pactado con Logística)

Tamaños y frecuencias de compras

Dado que nuestra única materia prima es polietileno de alta densidad y sabiendo (a partir de los cálculos) que necesitamos un promedio de 20100 kg por mes contactamos a nuestro principal proveedor (Mundileno) y nos indicó que cuenta con transporte de capacidad máxima de 17 tn. El mismo está dispuesto a entregar 1 vez por semana esa cantidad de MP.

Con el objetivo de maximizar el aprovechamiento de la capacidad del transporte definimos que la frecuencia de compras será 1 camión cada 15 días hábiles (ya que nuestro consumo diaro de MP es de 1000KG), pudiendo variar esta en +/- 5 días dependiendo de las variaciones en la demanda. Lógicamente los pedidos deberán ser de 15 tn pudiendo, También, variar la cantidad. Con esta configuración logramos un aprovechamiento promedio del 88% lo cual es beneficioso tanto para el proveedor como para nuestro proyecto.

El proveedor comercializa por unidades de 50 Kg de polietileno por lo que las cantidades solicitadas también tiene un margen importante de flexibilidad. Estas cajas contienen polietileno de 1 solo color por lo que los pedidos deberán contemplar las necesidades del mercado en cuanto a los colores.

Evolución de la producción

La mayor problemática a la hora de comenzar la producción se encuentra en los tiempos y temperaturas para los distintos moldes de cuchas que se manejan en el proyecto. Por este motivo se determinó un periodo de puesta en marcha de 2 meses.

Restando a los 365 días del año los sábados y domingos, las vacaciones y los feriados obligatorios, la producción mensual promedio es de 670 cuchas.

El volumen de producción durante el resto del año 1 será: 6700 unidades (670 unidades por mes, los ocho meses restantes)

Considerando la totalidad del año 1, incluyendo el periodo de puesta en marcha obtenemos un total producido de: 7300 unidades.

Mientras que el resto de la vida útil del proyecto la producción se mantiene constante en 8000 unidades al año.

Stock promedio de producto terminado

De acuerdo al sistema de ventas en donde pedidos pequeños pueden mover el stock casi diariamente según la disponibilidad de entrega, el stock de seguridad es de 32 unidades al mes

Evolución de las ventas durante la vida útil del proyecto

Ventas del año 1 (en unidades): 7258[4]

Ventas del resto de los años: 8000

Consumo de materia prima

Cabe recordar que la materia prima es reutilizable en su totalidad puesto que se puede reingresar a la pulverizadora en pos de obtener nuevamente polvos finos de polietileno.

Cuadro de evolución de mercaderías

- Datos para el calculo de la evolución de mercaderías:

- Cuadro de evolución de mercaderías calculado en Kilogramos:

Determinación del personal

Organigrama

Personal

Gerente general

Deberá representar a la sociedad frente a terceros y coordinar todos los recursos a través del proceso de planeamiento, organización, dirección y control a fin de lograr objetivos establecidos.

Jefe de producción

Será el encargado de cada una de las producciones. Tendrá a su cargo todo lo relacionado con los operarios. Estará atento a cumplir con los pedidos.

Operarios

Serán los encargados del trabajo en planta. Serán capacitados por la empresa para el manejo de máquinas y realización de las tareas.

2 Operarios, ambos efectúan las tareas de carga y descarga en cada una de las máquinas y en los tiempos de trabajo de las mismas, realizan el acabado manual de las piezas ya moldeadas.

1 Clarkista para realizar los movimientos del material dentro del depósito.

Recepción y logística

Será el encargado de diagramar las hojas de rutas y proyectar los pedidos a realizar para emitir las órdenes de compras según el stock. Trabaja en conjunto con las áreas de compras y ventas.

Compras y ventas

Personal administrativo, profesional o con experiencia en el rubro. Compras trabajará en conjunto con el jefe de producción en temas que refieren a la adquisición de materia prima principalmente. Ventas por su parte, lo hará con el de logística y también con el jefe de producción, para verificar la existencia de stock y programar envíos de mercadería.

1 persona para compras.

1 persona para ventas.

Equipos auxiliares, muebles y útiles

Área de producción:

- Mesas de trabajo, dos por cada rotomoldeadora, para tareas de recorte y pulido;

- Ventiladores, cuatro por cada rotomoldeadora, para acelerar el secado.

Área de administración:

· Recepción:

- Un sofá de un cuerpo;

- Un sofá de dos cuerpos;

- Un escritorio;

- Una notebook;

- Una silla de escritorio ergonómica.

· Sala de reuniones:

- Una mesa para ocho personas;

- Ocho sillas.

· Oficina de jefe de producción:

- Un escritorio;

- Una notebook;

- Dos sillas de escritorio ergonómicas.

· Oficina administrativa:

- Dos escritorios;

- Dos notebooks;

- Dos sillas de escritorio ergonómicas.

· Oficina de gerente:

- Un escritorio;

- Una notebook;

- Dos sillas de escritorio ergonómicas.

Área de comercialización:

- · Un furgón, para repartos de mercadería;

- · Un autoelevador.

Anteproyecto de Planta

Plano de Planta

Flujo de Planta

Cronograma de Ejecución

- ↑ Se calculo un 10% de desperdicio sobre el total de piezas que ingresan al proceso por algún inconveniente con las temperaturas, los tiempos de fabricación o algún otro problema ovacionado durante el horneado o enfriado de la pieza

- ↑ Se calculo un 5% de desperdicio sobre el total de unidades fabricadas por alguna falla humana, dado que el proceso que llevan a cabo es relativamente sencillo.

- ↑ La producción final se calculo tomando un promedio del peso de los distintos modelos de muchas y utilizando un peso promedio de 30 Kg/cucha y una producción de aproximadamente 670 cuchas al mes considerando el periodo de vacaciones, los feriados obligatorios y los fines de semana

- ↑ A la producción del año 1 le restamos el stock de seguridad que se mantendrá constante a partir de ese momento.