Diferencia entre revisiones de «2020/Grupo8/DimensionamientoFisico»

(Página creada con «Determinación de la localización») |

Sin resumen de edición |

||

| Línea 1: | Línea 1: | ||

Determinación de la localización | == Determinación de la localización == | ||

== Definición técnica del producto == | |||

=== Planos y/o dibujos === | |||

=== Listado de materiales === | |||

=== Especificaciones técnicas === | |||

=== Normas aplicables === | |||

=== Características condición del producto === | |||

=== Plan de ensayos === | |||

=== Acondicionamiento del producto === | |||

== Definición del proceso de producción == | |||

=== Diagrama de flujo de fabricación y control. Cursogramas gráficos o analíticos === | |||

=== Descripción de cada etapa del proceso productivo === | |||

== Determinación de las máquinas e instalaciones == | |||

=== Especificaciones técnicas de las máquinas === | |||

En la planta se utilizan telares, máquinas de costura longitudinal, corte y costura transversal, bordador y los equipos para cada etapa del proceso de teñido. | |||

* Telar (de pinzas para el rizo) | |||

[[Archivo:Telar.png|miniaturadeimagen|278x278px|Telar Itema R9500 Terry]] | |||

Marca: Itema | |||

Modelo: R9500 Terry | |||

Ancho nominal: 3mts (ancho de máquina 5,6mts) | |||

Profundidad con plegador de urdimbre de 1mts: 2,1mts. | |||

Capacidad: tejido de 4 toallas en simultáneo (tiempo: 6’35’’) | |||

Tamaño de lote: 504 toallas. | |||

[[Archivo:Costura longitudinal 1.png|miniaturadeimagen|198x198px|Magetron Delta 1200]] | |||

* Costura longitudinal y control de calidad | |||

Marca: Magetron | |||

Modelo: Delta 1200 | |||

Ancho nominal: 1,2mts (ancho de máquina 3mts) | |||

Profundidad de máquina: 3,3 mts | |||

Altura: 3mts | |||

Capacidad: 5,5seg/toalla | |||

* Corte y costura transversal | |||

[[Archivo:Costura transversal.png|miniaturadeimagen|Magetron Beta 1200]] | |||

Marca: Magetron | |||

Modelo: Beta 1200 | |||

Ancho: 10,78 mts | |||

Profundidad: 3,9 mts | |||

Capacidad: de 3 toallas en simultáneo (25’’) | |||

* Bordadora | |||

Marca: Barudan | |||

[[Archivo:Bordadora 1.png|miniaturadeimagen|351x351px|Bordadora Barudan]] | |||

Modelo: BECKS - S1512C | |||

Velocidad: 200-1000 puntadas por minuto en bastidor estándar | |||

Cantidad de cabezales: 15 | |||

Ancho: 7,4 mts | |||

Profundidad: 1,36 mts | |||

Alto: 1,7 mts | |||

Peso: 3112 Kg | |||

[[Archivo:Teñido.png|miniaturadeimagen|Máquina de teñido MCS Textile]] | |||

Para el proceso de teñido: | |||

* Teñidora | |||

Marca: MCS Textile | |||

Modelo: Dynamica Sprint HT (DYS - 3SSTT) | |||

Capacidad de carga: 1200kg | |||

Ancho: 7,3 mts | |||

Profundidad 5,3 mts | |||

Alto: 3,5 mts | |||

Consumo de agua: 31,1 kts/kg | |||

Consumo de vapor: 1,35 kg vapor/kg de tela | |||

Ciclo completo (carga, proceso y descarga): 6,75 hs | |||

* Lavado | |||

[[Archivo:Lavado.png|miniaturadeimagen|Máquina de lavado MCS Textile]] | |||

Marca: MCS Textile | |||

Modelo: Multiwash | |||

Largo: 5,75 mts | |||

Ancho: 2,3 mts | |||

Consumo de agua: 11-28 lts/kg | |||

Consumo de vapor: 1-2 kg/kg | |||

Producción: 2500 mts/hs | |||

=== Consumo de energía, agua y otros servicios === | |||

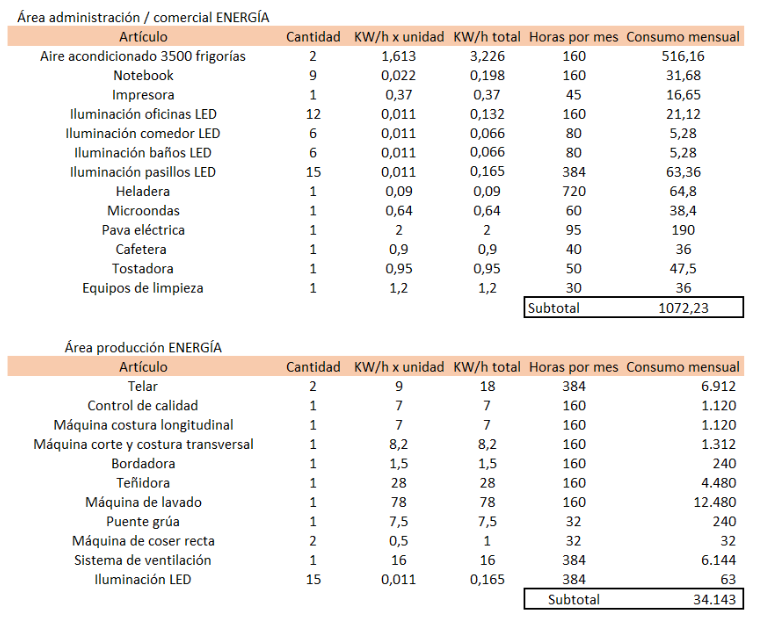

El total del consumo mensual de electricidad es de 35.215 KW (Administración/comercial y producción) | |||

[[Archivo:Consumo energetico 1.png|centro|marco|Detalle consumo energético]] | |||

El consumo mensual de agua será: | |||

* Baños. | |||

El consumo promedio por descarga de inodoro es de 6 lts, de los cuales se estiman 3 usos diarios por persona (30 operarios en total, 21 del área de producción y 9 del área administrativa), 20 días al mes, lo cual nos da un total de 10.800 lts, más un adicional para lavado de manos y limpieza nos dan 12.000 lts/mes. | |||

* Cocina. | |||

Para consumo diario se promedian 2 lts diarios por trabajador, 20 días al mes, lo cual nos da un aproximado de 1.200 lts. | |||

* Teñido. | |||

El consumo promedio es de 31,1 lts de agua por cada kg de tela de toallón procesada. Considerando una producción mensual aproximada de 6.560 kg de tela, el consumo será de 204.016 lts/mes. | |||

* Lavado. | |||

El consumo promedio es de 12 lts de agua por cada kg de tela de toallón procesada. | |||

Considerando la misma producción mensual, el consumo asciende a 78.720 lts/mes. | |||

El total de agua consumida por mes será de: 216.016 lts. | |||

El consumo de gas se reduce básicamente a los termotanques ya que los equipos utilizados para el área de producción no requieren de conexión a gas natural. | |||

2 termotanques de 150 lts, consumen 0,86 m3/hora, estimando un uso de 5 hs diarias, al mes el consumo asciende a 172 m3. | |||

Finalmente, se requiere servicio de internet y telefonía móvil. | |||

El internet incluye al sector de producción ya que las máquinas operan mediante PLCs e interfaces hombre máquina que requieren de conexión Ethernet. | |||

El servicio de telefonía móvil principalmente es para el área administrativo-comercial y el Jefe de Producción. | |||

=== Mantenimiento y medios de control. Descripción de los sistemas de seguridad === | |||

==== Mantenimiento. ==== | |||

Como veremos más adelante, el telar no es el cuello de botella de la producción, pero sí es el segundo sector más comprometido (el primero hablando de máquinas). Por lo tanto se requieren acciones proactivas para evitar paradas de emergencia de dicho sector. | |||

La actividad principal es el cambio de aceite mediante el control de lubricación centralizada con el sistema de microfiltración, esta tecnología permite conocer además de los niveles de aceite, el grado de limpieza, para poder intervenir antes de que los niveles de impurezas puedan afectar los dispositivos mecánicos. La persona encargada de revisar estos niveles y dar aviso de alguna anomalía es el operario de turno que opere el telar. En caso de necesitar un cambio de aceite o que el valor se aproxime a los límites permisibles, deberá avisar al supervisor para que este programe el servicio técnico. | |||

Luego, un fin de semana cada 2 meses, el servicio técnico deberá enviar a 2 operarios para que revisen entre otras cosas: caja de transmisión, caja de salida de urdimbre y caja de sujeción del tejido, limpieza de la caja de control (por las fibras volátiles), rodillo de sujeción, el estado mecánico de las pinzas, etc. | |||

Para las máquinas de control de calidad, costura longitudinal y bordadora se realizarán acciones correctivas, para aprovechar al máximo la vida de útil de las agujas (en el caso de costura y bordado) y los mecanismos de rodillos para movimiento de telas. | |||

El proceso de teñido, posee un nivel de automatización elevado, con lo cual el mismo sistema avisa la detección de fallas. Al igual que en el telar, el operario debe realizar previo a la puesta en marcha un control de rutina de los niveles de lubricante, y avisar en caso de notar alguna falla potencial como pueden ser vibraciones o sonidos atípicos. | |||

==== '''Sistemas de seguridad.''' ==== | |||

Para los operarios, se brindarán los elementos de protección personal adecuados. En el área de telar contarán con auriculares de copa para la protección auditiva, además de protectores visuales por las fibras volátiles que puedan presentarse. | |||

En el sector de teñido los operarios deberán utilizar guantes para evitar el contacto con los químicos que en grandes cantidades pueden dañar la piel. | |||

En cuanto a sistemas de seguridad, se prevé un equipo de ventilación en el área donde se utilizan químicos para la eliminación de los gases. | |||

Y se instalarán matafuegos ABC con su correcta señalización para proteger los equipos en caso de incendio. Los operarios recibirán una adecuada capacitación en cuanto al uso de los mismos y el protocolo de seguridad en caso de accidentes. | |||

=== Balance anual de material. Producción seccional === | |||

Las secciones en las que se divide el proceso son: | |||

1)Tejido, donde el telar se encargará de formar la tela de toalla en crudo. Para esta etapa se debe adicionar un porcentaje (0,5%) debido al desperdicio que queda remanente en el principio y fin del rollo de tela. | |||

2)Costura longitudinal, en este sector se hace pasar el rollo de tela por una máquina con 2 cabezales de costura a ambos lados de la tela de manera que realiza un dobladillo a lo largo del mismo. Los toallones todavía permanecen unidos. También se realiza un control de calidad visual, la máquina a utilizar es la similar sólo que se remueven los cabezales de costura. Este control consiste en hacer circular la tela por la máquina mientras la misma se desenrolla. Un operario realiza al mismo tiempo una inspección visual. Esta etapa es importante ya que la tela necesita liberar tensiones para que la costura posterior sea realizada correctamente. | |||

3)Teñido, se debe hacer pasar la tela de toalla por 2 procesos, primero el teñido propiamente dicho que le añade la pigmentación y luego se debe lavar junto con químicos que aseguran la impregnación del mismo y la estabilidad del color (que no pierda pigmentación con futuros lavados). Ambos procesos se realizan en caliente, con lo cual se produce una reducción del 6%. | |||

4)Corte y costura transversal, en este sector se colocan los toallones (aún unidos en una única tela larga), y los sensores programados según diferencia de color (ópticos) o diferencia de diseño (mecánico) detectan el lugar donde se debe realizar el corte del mismo. Luego, hace circular el toallón ya cortado hacia un túnel cerrado en donde 2 cabezales de costura realizan el dobladillo transversal. En este momento se añade la etiqueta con las especificaciones del producto. | |||

5)Bordado, este es un proceso opcional, los valores de consumo dependen del tamaño del bordado y por ende de la cantidad de puntadas que deba realizarse. Se considera nulo el aporte del hilo, porque puede o no estar incluído. | |||

6)Empaquetado, en este sector, los operarios manualmente doblan y empaquetan los toallones según el pedido. | |||

El proceso no presenta desperdicios recuperables, los bordes de principio y fin del rollo son irregulares, por lo tanto se descartan. | |||

El peso de un toallón terminado es de 440 gr, para alcanzar la producción de 82.000 conjuntos (toallas y toallones) propuesta previamente, se producirá un total de 72.160kg/año. | |||

Se trabajará con unidades equivalentes en toallas. | |||

[[Archivo:Produccion seccional.png|centro|marco|Detalle producción seccional]] | |||

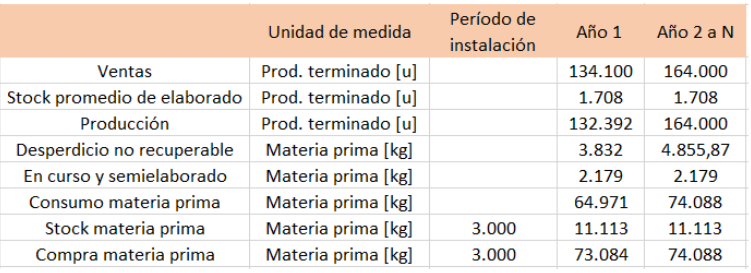

Como se puede observar en la tabla, el consumo real de materia prima necesario será de 74.088 kg entre hilo de rizo, trama e hilo de costura. El consumo del bordado depende del logo a bordar, para el análisis lo consideramos despreciable en cuanto a peso adicional. | |||

El porcentaje de desperdicio operativo en función de la producción se calculará de la siguiente forma: | |||

Desperdicio en sector de tejido: 370,44 kg | |||

Desperdicio en teñido + lavado: 3.030,7 kg + 1.454,73 kg = 4.485,43 kg | |||

Total de desperdicio: 4.855,87 kg | |||

% desperdicio real en función de la producción = 4.855,87 kg / 72.160 kg = 6,73% | |||

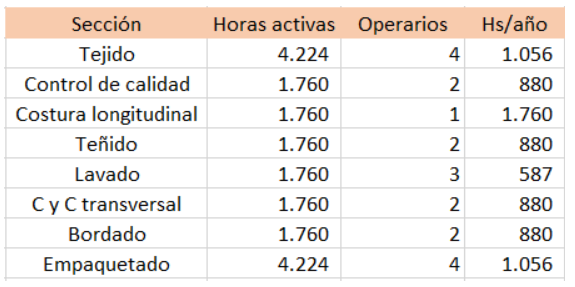

=== Ritmo de trabajo === | |||

Las áreas de administración y comercialización trabajan de lunes a viernes de 9 a 18hs. | |||

El área de producción trabaja de la siguiente manera: | |||

Sección tejido y empaquetado: 2 turnos de 9 horas por día, 6 días a la semana. | |||

Sección teñido y costuras: 1 turno de 9 horas por día, 5 días a la semana. | |||

Todas las áreas tienen una hora de descanso diario. | |||

Estimamos 15 días no laborables al año, y 10 días (hábiles) de vacaciones al año durante el cual la planta permanece cerrada. | |||

Teniendo en cuenta estos datos, las horas activas al año de las máquinas operativas son: | |||

[[Archivo:Ritmo de trabajo 1.png|centro|marco|Ritmo de trabajo]] | |||

Para el área operativa se requieren 21 operarios | |||

* Tejido 4 operarios (2 por turno) | |||

* Un supervisor en el horario central (Mano de obra indirecta, para el área de tejido) | |||

* Costura longitudinal 3 operarios (1 costura y 2 en control de calidad). Estos operarios al manejar una máquina similar pueden cooperar entre ellos y suplir posibles ausencias. | |||

* Teñido 5 operarios (2 para teñido y 3 para lavado) | |||

* Corte y costura transversal 2 operarios (uno puede realizar arreglos en caso de ser necesario) | |||

* Bordadora 2 operarios | |||

* Empaque 4 operarios (2 por cada turno) | |||

Con estos datos, podemos calcular las horas trabajadas por operario por año: | |||

[[Archivo:Horas de trabajo.png|centro|marco|Horas de trabajo por operario]] | |||

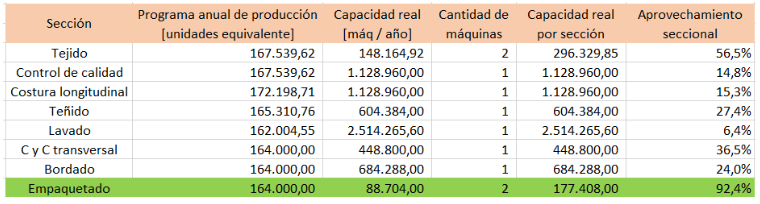

=== Capacidad real anual de la maquinaria tipo de cada sección operativa === | |||

[[Archivo:Capacidad real anual 1.png|centro|marco|Capacidad real anual por maquinaria]] | |||

=== '''Máquinas operativas por sección. Capacidad real anual de cada sección y aprovechamiento en relación al programa.''' === | |||

[[Archivo:Maquinas operativas por seccion.png|centro|marco|Máquinas operativas por sección operativa]] | |||

En este punto es importante aclarar que se decide tercerizar el proceso de teñido completo (incluyendo teñido y lavado). Esto se debe a que como se ve en la tabla anterior, el lavado corresponde a la sección con menor aprovechamiento seccional dado que las máquinas disponibles poseen una capacidad muy elevada en relación a los requerimientos para cumplir con el plan de ventas. Además, el consumo de agua es muy elevado y requiere de un tratamiento especial para su disposición final que también es muy costoso, con lo cual no se justifica realizar internamente este proceso para un aprovechamiento tan bajo. Esta decisión implica una reducción importante en el consumo energético y de agua. Los nuevos valores de consumo serán respectivamente: 17.267 KW/mes (reducción del 55%) y 13.200 lts/mes (reducción del 92%) | |||

Por otro lado, los sectores de control de calidad y costura longitudinal también tienen un bajo aprovechamiento, pero consideramos críticos para el proceso que los mismos sean realizados dentro de la planta. Sin la costura longitudinal, el rollo de tela no sería apto para soportar el proceso de teñido. | |||

Cabe destacar que entonces la cantidad de operarios del área de producción será 16. | |||

=== '''Cuello de botella y capacidad real anual del equipo''' === | |||

Durante el análisis de la capacidad real anual de la maquinaria se excluyó el sector de empaquetado ya que el mismo se realiza manualmente (2’ por toallón). Para analizar el cuello de botella y la capacidad real anual fue considerada. | |||

Los resultados obtenidos son los siguientes: | |||

[[Archivo:Cdb.png|centro|marco|Cuello de botella y capacidad real anual]] | |||

La “cantidad de maquinarias” en el sector de empaquetado corresponden a la necesidad de 2 operarios por turno que coincide con el detalle anterior. Además, como puede observarse es el sector cuello de botella del proceso. | |||

La capacidad real de la planta será 177.408 toallones, este valor se obtiene calculando la cadencia del sector de empaquetado cuando el aprovechamiento seccional sea del 100%. | |||

== Determinación de la evolución de las mercaderías == | |||

=== Tiempo de entrega y envío de mercaderías === | |||

El tiempo de entrega de los productos terminados dependerá de la cantidad del pedido y el lugar debido a que es un sistema pull, en donde en base a la demanda se producirán los toallones. | |||

Cuando el representante de ventas se acerca al potencial cliente con el catálogo de muestras, deberá tomar el pedido (en caso de que éste resulte interesado) con ciertos datos para armar el presupuesto y estimar una fecha de entrega, como por ejemplo: cantidad del pedido, si opta por la opción de bordado o no, el lugar de entrega. | |||

La forma de envío queda a cargo del cliente, en un principio se terceriza la distribución mediante camiones, pero en caso de solicitarlo el cliente puede retirar directamente de fábrica el pedido. | |||

Para el primer caso, al tiempo de entrega se deberá adicionar el envío. | |||

=== Tamaños y frecuencias de compra === | |||

Cuando el proyecto se encuentre durante el período de explotación, el tamaño y frecuencia de compra dependerá de los pedidos ingresados. | |||

Para el análisis consideramos que los pedidos mensuales son constantes y equivalentes a 7.200 unidades (plan de ventas dividido la cantidad de meses) se realiza una única compra mensual de materia prima para poder cubrir la demanda más un stock de seguridad de 3 días. | |||

Además, se debe tener en cuenta que en el caso de los hilos de rizo y trama (para formar el cuerpo de la tela) el giro total de adquisición es de 20 días. Si bien se tratan de proveedores locales, el hilo lleva un proceso de urdido, en donde se lo coloca en las cadenas adecuadas para el telar. | |||

Para el resto de los materiales necesarios, el giro de adquisición es de 3 días hábiles luego de realizado el pedido ya que son de libre disponibilidad. | |||

=== Evolución de la producción === | |||

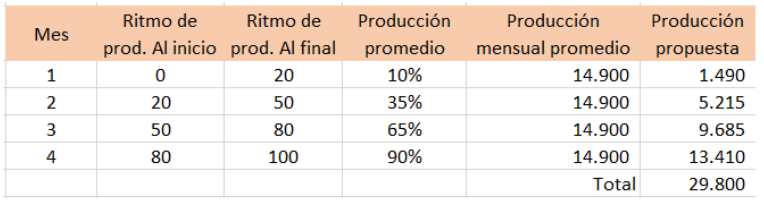

La producción mensual promedio será de 14.900 unidades (7.450 toallas y 7.450 toallones) | |||

El período de puesta en marcha requiere 4 meses y evoluciona según la siguiente tabla: | |||

[[Archivo:Puesta en marcha 1.png|centro|marco|Evolución período de puesta en marcha]] | |||

Con lo cual, durante el año 1 se producirán 134.100 unidades | |||

* Puesta en marcha = 29.800 unidades | |||

* Meses restantes (7 meses, restando vacaciones y feriados) = 104.300 unidades | |||

A partir del año 2, la producción será de 164.000 unidades (82.000 conjuntos). | |||

=== Stock promedio de producto elaborado === | |||

El volumen de producción anual en estado de régimen es de 164.000 unidades. | |||

Volumen de producción semanal = 3.417 unidades. | |||

El stock varía entre 0 y 3.417 unidades, con lo cual el promedio será de 1.708 unidades. Las mismas se formarán durante el período de puesta en marcha y permanecerá constante. | |||

=== '''Evolución de las ventas''' === | |||

En el año 1 las ventas serán la producción menos el stock promedio de producto elaborado. | |||

Ventas año 1 = 134.100 - 1.708 = 132.392 unidades (66.196 conjuntos) | |||

A partir del año 2, las ventas serán de 164.000 unidades (82.000 conjuntos) | |||

=== '''Consumo de materia prima y formación de mercadería en curso y semielaborado''' === | |||

En este punto es importante aclarar que si bien el proceso de teñido se terceriza, la reducción debido al mismo se mantiene y debe ser tenida en cuenta ya que representa un valor importante de la materia prima. Todos los desperdicios que se presentan son NO recuperables. | |||

El ciclo de elaboración es de 2 semanas (10 días hábiles por el tiempo de teñido), es decir 34 ciclos al año. | |||

Año 1 | |||

* Producción 134.100 unidades (58.960 kg) | |||

* Desperdicio no recuperable 6,5% = 3.832 kg | |||

Subtotal de materia prima necesaria en el año 1 = 62.792 kg | |||

Mercadería en curso | |||

Materia prima requerida por ciclo en régimen = 74.088 kg / 34 ciclos = 2.179 kg / ciclo. | |||

Total de la materia prima necesaria en el año 1 = 64.971 kg. | |||

A partir del año 2, el consumo de MP es totalmente destinado a producción y serán 74.088 kg | |||

=== '''Stock promedio de materia prima y programa de compras''' === | |||

Como mencionamos antes, las compras de MP se realizan todos los meses por la misma cantidad, sin embargo los meses de diciembre y enero no se suele comprar mercadería ya que los tiempos de demora son mayores por vacaciones y demás. Se decide comprar cantidades iguales durante los 10 meses restantes. (74.088 kg / 10 meses = 7408.8 kg / mes) | |||

Durante el mes de febrero la fábrica cerrará por vacaciones 2 semanas, con lo cual, el consumo será de la mitad. | |||

El stock de materia prima promedio será 11.113 kg | |||

[[Archivo:Compras 1.png|centro|marco|Cuadro de compras]] | |||

=== '''Cuadro resumen del programa general de evolución''' === | |||

[[Archivo:Cuadro resumen.png|centro|marco|Cuadro resumen]] | |||

Para la compra de materia prima del período de instalación se decidió adquirir lo suficiente para los primeros 2 meses de la puesta en marcha. | |||

== Determinación del personal == | |||

=== Organigrama de toda la empresa === | |||

=== '''Descripción, calificación y formación de los puestos de trabajo''' === | |||

== Listado de equipos auxiliares, muebles y útiles == | |||

Área administrativo-comercial | |||

* Escritorios con sus respectivas conexiones a la red, sillas ergonómicas y artículos varios de librería. | |||

* Baños | |||

* Sala de reuniones equipadas para teleconferencias (proyección inalámbrica, pantallas, parlantes, etc) | |||

* Sillones y lugares de descanso | |||

Comedor | |||

* Heladera | |||

* Microondas | |||

* Cafeteras | |||

* Tostadora | |||

* Pava eléctrica | |||

* Mesas y sillas | |||

* Vajilla y utensilios básicos | |||

Depósitos | |||

* Estanterías | |||

* Sector de recepción | |||

* Mesa de picking | |||

* Zorra hidráulica | |||

Área de producción | |||

* Lockers para guardar cosas de uso personal | |||

* Vestuarios y baños | |||

* Balanza | |||

* Puente grúa | |||

* Máquina de coser recta | |||

* Carretilla de transporte industrial | |||

== Anteproyecto de planta == | |||

=== Plano de planta === | |||

=== Plano recorrido de materiales === | |||

== Cronograma de ejecución == | |||

Revisión del 18:31 11 jun 2020

Determinación de la localización

Definición técnica del producto

Planos y/o dibujos

Listado de materiales

Especificaciones técnicas

Normas aplicables

Características condición del producto

Plan de ensayos

Acondicionamiento del producto

Definición del proceso de producción

Diagrama de flujo de fabricación y control. Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

En la planta se utilizan telares, máquinas de costura longitudinal, corte y costura transversal, bordador y los equipos para cada etapa del proceso de teñido.

- Telar (de pinzas para el rizo)

Marca: Itema

Modelo: R9500 Terry

Ancho nominal: 3mts (ancho de máquina 5,6mts)

Profundidad con plegador de urdimbre de 1mts: 2,1mts.

Capacidad: tejido de 4 toallas en simultáneo (tiempo: 6’35’’)

Tamaño de lote: 504 toallas.

- Costura longitudinal y control de calidad

Marca: Magetron

Modelo: Delta 1200

Ancho nominal: 1,2mts (ancho de máquina 3mts)

Profundidad de máquina: 3,3 mts

Altura: 3mts

Capacidad: 5,5seg/toalla

- Corte y costura transversal

Marca: Magetron

Modelo: Beta 1200

Ancho: 10,78 mts

Profundidad: 3,9 mts

Capacidad: de 3 toallas en simultáneo (25’’)

- Bordadora

Marca: Barudan

Modelo: BECKS - S1512C

Velocidad: 200-1000 puntadas por minuto en bastidor estándar

Cantidad de cabezales: 15

Ancho: 7,4 mts

Profundidad: 1,36 mts

Alto: 1,7 mts

Peso: 3112 Kg

Para el proceso de teñido:

- Teñidora

Marca: MCS Textile

Modelo: Dynamica Sprint HT (DYS - 3SSTT)

Capacidad de carga: 1200kg

Ancho: 7,3 mts

Profundidad 5,3 mts

Alto: 3,5 mts

Consumo de agua: 31,1 kts/kg

Consumo de vapor: 1,35 kg vapor/kg de tela

Ciclo completo (carga, proceso y descarga): 6,75 hs

- Lavado

Marca: MCS Textile

Modelo: Multiwash

Largo: 5,75 mts

Ancho: 2,3 mts

Consumo de agua: 11-28 lts/kg

Consumo de vapor: 1-2 kg/kg

Producción: 2500 mts/hs

Consumo de energía, agua y otros servicios

El total del consumo mensual de electricidad es de 35.215 KW (Administración/comercial y producción)

El consumo mensual de agua será:

- Baños.

El consumo promedio por descarga de inodoro es de 6 lts, de los cuales se estiman 3 usos diarios por persona (30 operarios en total, 21 del área de producción y 9 del área administrativa), 20 días al mes, lo cual nos da un total de 10.800 lts, más un adicional para lavado de manos y limpieza nos dan 12.000 lts/mes.

- Cocina.

Para consumo diario se promedian 2 lts diarios por trabajador, 20 días al mes, lo cual nos da un aproximado de 1.200 lts.

- Teñido.

El consumo promedio es de 31,1 lts de agua por cada kg de tela de toallón procesada. Considerando una producción mensual aproximada de 6.560 kg de tela, el consumo será de 204.016 lts/mes.

- Lavado.

El consumo promedio es de 12 lts de agua por cada kg de tela de toallón procesada.

Considerando la misma producción mensual, el consumo asciende a 78.720 lts/mes.

El total de agua consumida por mes será de: 216.016 lts.

El consumo de gas se reduce básicamente a los termotanques ya que los equipos utilizados para el área de producción no requieren de conexión a gas natural.

2 termotanques de 150 lts, consumen 0,86 m3/hora, estimando un uso de 5 hs diarias, al mes el consumo asciende a 172 m3.

Finalmente, se requiere servicio de internet y telefonía móvil.

El internet incluye al sector de producción ya que las máquinas operan mediante PLCs e interfaces hombre máquina que requieren de conexión Ethernet.

El servicio de telefonía móvil principalmente es para el área administrativo-comercial y el Jefe de Producción.

Mantenimiento y medios de control. Descripción de los sistemas de seguridad

Mantenimiento.

Como veremos más adelante, el telar no es el cuello de botella de la producción, pero sí es el segundo sector más comprometido (el primero hablando de máquinas). Por lo tanto se requieren acciones proactivas para evitar paradas de emergencia de dicho sector.

La actividad principal es el cambio de aceite mediante el control de lubricación centralizada con el sistema de microfiltración, esta tecnología permite conocer además de los niveles de aceite, el grado de limpieza, para poder intervenir antes de que los niveles de impurezas puedan afectar los dispositivos mecánicos. La persona encargada de revisar estos niveles y dar aviso de alguna anomalía es el operario de turno que opere el telar. En caso de necesitar un cambio de aceite o que el valor se aproxime a los límites permisibles, deberá avisar al supervisor para que este programe el servicio técnico.

Luego, un fin de semana cada 2 meses, el servicio técnico deberá enviar a 2 operarios para que revisen entre otras cosas: caja de transmisión, caja de salida de urdimbre y caja de sujeción del tejido, limpieza de la caja de control (por las fibras volátiles), rodillo de sujeción, el estado mecánico de las pinzas, etc.

Para las máquinas de control de calidad, costura longitudinal y bordadora se realizarán acciones correctivas, para aprovechar al máximo la vida de útil de las agujas (en el caso de costura y bordado) y los mecanismos de rodillos para movimiento de telas.

El proceso de teñido, posee un nivel de automatización elevado, con lo cual el mismo sistema avisa la detección de fallas. Al igual que en el telar, el operario debe realizar previo a la puesta en marcha un control de rutina de los niveles de lubricante, y avisar en caso de notar alguna falla potencial como pueden ser vibraciones o sonidos atípicos.

Sistemas de seguridad.

Para los operarios, se brindarán los elementos de protección personal adecuados. En el área de telar contarán con auriculares de copa para la protección auditiva, además de protectores visuales por las fibras volátiles que puedan presentarse.

En el sector de teñido los operarios deberán utilizar guantes para evitar el contacto con los químicos que en grandes cantidades pueden dañar la piel.

En cuanto a sistemas de seguridad, se prevé un equipo de ventilación en el área donde se utilizan químicos para la eliminación de los gases.

Y se instalarán matafuegos ABC con su correcta señalización para proteger los equipos en caso de incendio. Los operarios recibirán una adecuada capacitación en cuanto al uso de los mismos y el protocolo de seguridad en caso de accidentes.

Balance anual de material. Producción seccional

Las secciones en las que se divide el proceso son:

1)Tejido, donde el telar se encargará de formar la tela de toalla en crudo. Para esta etapa se debe adicionar un porcentaje (0,5%) debido al desperdicio que queda remanente en el principio y fin del rollo de tela.

2)Costura longitudinal, en este sector se hace pasar el rollo de tela por una máquina con 2 cabezales de costura a ambos lados de la tela de manera que realiza un dobladillo a lo largo del mismo. Los toallones todavía permanecen unidos. También se realiza un control de calidad visual, la máquina a utilizar es la similar sólo que se remueven los cabezales de costura. Este control consiste en hacer circular la tela por la máquina mientras la misma se desenrolla. Un operario realiza al mismo tiempo una inspección visual. Esta etapa es importante ya que la tela necesita liberar tensiones para que la costura posterior sea realizada correctamente.

3)Teñido, se debe hacer pasar la tela de toalla por 2 procesos, primero el teñido propiamente dicho que le añade la pigmentación y luego se debe lavar junto con químicos que aseguran la impregnación del mismo y la estabilidad del color (que no pierda pigmentación con futuros lavados). Ambos procesos se realizan en caliente, con lo cual se produce una reducción del 6%.

4)Corte y costura transversal, en este sector se colocan los toallones (aún unidos en una única tela larga), y los sensores programados según diferencia de color (ópticos) o diferencia de diseño (mecánico) detectan el lugar donde se debe realizar el corte del mismo. Luego, hace circular el toallón ya cortado hacia un túnel cerrado en donde 2 cabezales de costura realizan el dobladillo transversal. En este momento se añade la etiqueta con las especificaciones del producto.

5)Bordado, este es un proceso opcional, los valores de consumo dependen del tamaño del bordado y por ende de la cantidad de puntadas que deba realizarse. Se considera nulo el aporte del hilo, porque puede o no estar incluído.

6)Empaquetado, en este sector, los operarios manualmente doblan y empaquetan los toallones según el pedido.

El proceso no presenta desperdicios recuperables, los bordes de principio y fin del rollo son irregulares, por lo tanto se descartan.

El peso de un toallón terminado es de 440 gr, para alcanzar la producción de 82.000 conjuntos (toallas y toallones) propuesta previamente, se producirá un total de 72.160kg/año.

Se trabajará con unidades equivalentes en toallas.

Como se puede observar en la tabla, el consumo real de materia prima necesario será de 74.088 kg entre hilo de rizo, trama e hilo de costura. El consumo del bordado depende del logo a bordar, para el análisis lo consideramos despreciable en cuanto a peso adicional.

El porcentaje de desperdicio operativo en función de la producción se calculará de la siguiente forma:

Desperdicio en sector de tejido: 370,44 kg

Desperdicio en teñido + lavado: 3.030,7 kg + 1.454,73 kg = 4.485,43 kg

Total de desperdicio: 4.855,87 kg

% desperdicio real en función de la producción = 4.855,87 kg / 72.160 kg = 6,73%

Ritmo de trabajo

Las áreas de administración y comercialización trabajan de lunes a viernes de 9 a 18hs.

El área de producción trabaja de la siguiente manera:

Sección tejido y empaquetado: 2 turnos de 9 horas por día, 6 días a la semana.

Sección teñido y costuras: 1 turno de 9 horas por día, 5 días a la semana.

Todas las áreas tienen una hora de descanso diario.

Estimamos 15 días no laborables al año, y 10 días (hábiles) de vacaciones al año durante el cual la planta permanece cerrada.

Teniendo en cuenta estos datos, las horas activas al año de las máquinas operativas son:

Para el área operativa se requieren 21 operarios

- Tejido 4 operarios (2 por turno)

- Un supervisor en el horario central (Mano de obra indirecta, para el área de tejido)

- Costura longitudinal 3 operarios (1 costura y 2 en control de calidad). Estos operarios al manejar una máquina similar pueden cooperar entre ellos y suplir posibles ausencias.

- Teñido 5 operarios (2 para teñido y 3 para lavado)

- Corte y costura transversal 2 operarios (uno puede realizar arreglos en caso de ser necesario)

- Bordadora 2 operarios

- Empaque 4 operarios (2 por cada turno)

Con estos datos, podemos calcular las horas trabajadas por operario por año:

Capacidad real anual de la maquinaria tipo de cada sección operativa

Máquinas operativas por sección. Capacidad real anual de cada sección y aprovechamiento en relación al programa.

En este punto es importante aclarar que se decide tercerizar el proceso de teñido completo (incluyendo teñido y lavado). Esto se debe a que como se ve en la tabla anterior, el lavado corresponde a la sección con menor aprovechamiento seccional dado que las máquinas disponibles poseen una capacidad muy elevada en relación a los requerimientos para cumplir con el plan de ventas. Además, el consumo de agua es muy elevado y requiere de un tratamiento especial para su disposición final que también es muy costoso, con lo cual no se justifica realizar internamente este proceso para un aprovechamiento tan bajo. Esta decisión implica una reducción importante en el consumo energético y de agua. Los nuevos valores de consumo serán respectivamente: 17.267 KW/mes (reducción del 55%) y 13.200 lts/mes (reducción del 92%)

Por otro lado, los sectores de control de calidad y costura longitudinal también tienen un bajo aprovechamiento, pero consideramos críticos para el proceso que los mismos sean realizados dentro de la planta. Sin la costura longitudinal, el rollo de tela no sería apto para soportar el proceso de teñido.

Cabe destacar que entonces la cantidad de operarios del área de producción será 16.

Cuello de botella y capacidad real anual del equipo

Durante el análisis de la capacidad real anual de la maquinaria se excluyó el sector de empaquetado ya que el mismo se realiza manualmente (2’ por toallón). Para analizar el cuello de botella y la capacidad real anual fue considerada.

Los resultados obtenidos son los siguientes:

La “cantidad de maquinarias” en el sector de empaquetado corresponden a la necesidad de 2 operarios por turno que coincide con el detalle anterior. Además, como puede observarse es el sector cuello de botella del proceso.

La capacidad real de la planta será 177.408 toallones, este valor se obtiene calculando la cadencia del sector de empaquetado cuando el aprovechamiento seccional sea del 100%.

Determinación de la evolución de las mercaderías

Tiempo de entrega y envío de mercaderías

El tiempo de entrega de los productos terminados dependerá de la cantidad del pedido y el lugar debido a que es un sistema pull, en donde en base a la demanda se producirán los toallones.

Cuando el representante de ventas se acerca al potencial cliente con el catálogo de muestras, deberá tomar el pedido (en caso de que éste resulte interesado) con ciertos datos para armar el presupuesto y estimar una fecha de entrega, como por ejemplo: cantidad del pedido, si opta por la opción de bordado o no, el lugar de entrega.

La forma de envío queda a cargo del cliente, en un principio se terceriza la distribución mediante camiones, pero en caso de solicitarlo el cliente puede retirar directamente de fábrica el pedido.

Para el primer caso, al tiempo de entrega se deberá adicionar el envío.

Tamaños y frecuencias de compra

Cuando el proyecto se encuentre durante el período de explotación, el tamaño y frecuencia de compra dependerá de los pedidos ingresados.

Para el análisis consideramos que los pedidos mensuales son constantes y equivalentes a 7.200 unidades (plan de ventas dividido la cantidad de meses) se realiza una única compra mensual de materia prima para poder cubrir la demanda más un stock de seguridad de 3 días.

Además, se debe tener en cuenta que en el caso de los hilos de rizo y trama (para formar el cuerpo de la tela) el giro total de adquisición es de 20 días. Si bien se tratan de proveedores locales, el hilo lleva un proceso de urdido, en donde se lo coloca en las cadenas adecuadas para el telar.

Para el resto de los materiales necesarios, el giro de adquisición es de 3 días hábiles luego de realizado el pedido ya que son de libre disponibilidad.

Evolución de la producción

La producción mensual promedio será de 14.900 unidades (7.450 toallas y 7.450 toallones)

El período de puesta en marcha requiere 4 meses y evoluciona según la siguiente tabla:

Con lo cual, durante el año 1 se producirán 134.100 unidades

- Puesta en marcha = 29.800 unidades

- Meses restantes (7 meses, restando vacaciones y feriados) = 104.300 unidades

A partir del año 2, la producción será de 164.000 unidades (82.000 conjuntos).

Stock promedio de producto elaborado

El volumen de producción anual en estado de régimen es de 164.000 unidades.

Volumen de producción semanal = 3.417 unidades.

El stock varía entre 0 y 3.417 unidades, con lo cual el promedio será de 1.708 unidades. Las mismas se formarán durante el período de puesta en marcha y permanecerá constante.

Evolución de las ventas

En el año 1 las ventas serán la producción menos el stock promedio de producto elaborado.

Ventas año 1 = 134.100 - 1.708 = 132.392 unidades (66.196 conjuntos)

A partir del año 2, las ventas serán de 164.000 unidades (82.000 conjuntos)

Consumo de materia prima y formación de mercadería en curso y semielaborado

En este punto es importante aclarar que si bien el proceso de teñido se terceriza, la reducción debido al mismo se mantiene y debe ser tenida en cuenta ya que representa un valor importante de la materia prima. Todos los desperdicios que se presentan son NO recuperables.

El ciclo de elaboración es de 2 semanas (10 días hábiles por el tiempo de teñido), es decir 34 ciclos al año.

Año 1

- Producción 134.100 unidades (58.960 kg)

- Desperdicio no recuperable 6,5% = 3.832 kg

Subtotal de materia prima necesaria en el año 1 = 62.792 kg

Mercadería en curso

Materia prima requerida por ciclo en régimen = 74.088 kg / 34 ciclos = 2.179 kg / ciclo.

Total de la materia prima necesaria en el año 1 = 64.971 kg.

A partir del año 2, el consumo de MP es totalmente destinado a producción y serán 74.088 kg

Stock promedio de materia prima y programa de compras

Como mencionamos antes, las compras de MP se realizan todos los meses por la misma cantidad, sin embargo los meses de diciembre y enero no se suele comprar mercadería ya que los tiempos de demora son mayores por vacaciones y demás. Se decide comprar cantidades iguales durante los 10 meses restantes. (74.088 kg / 10 meses = 7408.8 kg / mes)

Durante el mes de febrero la fábrica cerrará por vacaciones 2 semanas, con lo cual, el consumo será de la mitad.

El stock de materia prima promedio será 11.113 kg

Cuadro resumen del programa general de evolución

Para la compra de materia prima del período de instalación se decidió adquirir lo suficiente para los primeros 2 meses de la puesta en marcha.

Determinación del personal

Organigrama de toda la empresa

Descripción, calificación y formación de los puestos de trabajo

Listado de equipos auxiliares, muebles y útiles

Área administrativo-comercial

- Escritorios con sus respectivas conexiones a la red, sillas ergonómicas y artículos varios de librería.

- Baños

- Sala de reuniones equipadas para teleconferencias (proyección inalámbrica, pantallas, parlantes, etc)

- Sillones y lugares de descanso

Comedor

- Heladera

- Microondas

- Cafeteras

- Tostadora

- Pava eléctrica

- Mesas y sillas

- Vajilla y utensilios básicos

Depósitos

- Estanterías

- Sector de recepción

- Mesa de picking

- Zorra hidráulica

Área de producción

- Lockers para guardar cosas de uso personal

- Vestuarios y baños

- Balanza

- Puente grúa

- Máquina de coser recta

- Carretilla de transporte industrial