Diferencia entre revisiones de «2021/Grupo7/DimensionamientoFisico»

Sin resumen de edición |

Sin resumen de edición |

||

| Línea 103: | Línea 103: | ||

[[Archivo:Diagram .png|izquierda|miniaturadeimagen|874x874px]] | [[Archivo:Diagram .png|izquierda|miniaturadeimagen|874x874px]] | ||

=== Descripción de los Puestos de Trabajo | === Descripción y calificación necesaria de los Puestos de Trabajo === | ||

== '''Listado de Equipos Auxiliares, Muebles y Útiles. ''' == | == '''Listado de Equipos Auxiliares, Muebles y Útiles. ''' == | ||

Revisión del 20:20 8 jul 2021

Determinación de la Localización

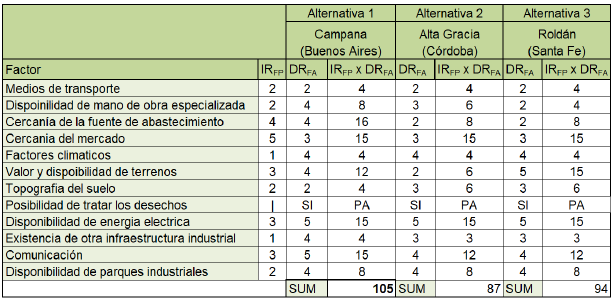

Para poder determinar la localización adecuada a nuestro proyecto se hará un análisis con una matriz de localización entre las mejores tres opciones:

Después de este análisis se determinó la ubicación de la planta en la ciudad de Campana ya que tiene fácil acceso tanto a la ciudad de Buenos Aires como de Rosario, por lo que hay mas cercanía con el mercado. A su vez, al necesitar grandes cantidades de fruta para nuestras gaseosas, nuestra planta estaría cerca del Puerto de Frutos en Tigre y esto facilitaría el acceso a nuestros proveedores

También al estar en una zona de terrenos grandes, en un futuro se podría expandir nuestra empresa en caso de necesitarlo.

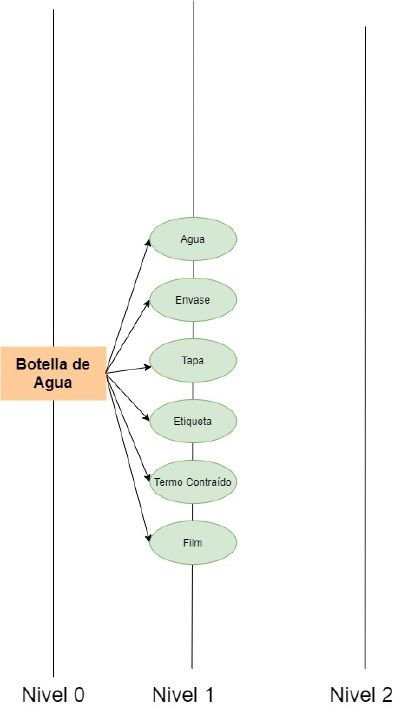

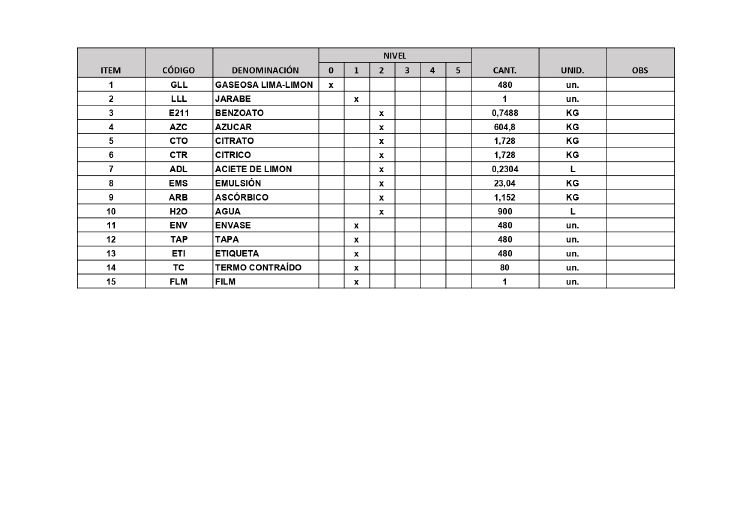

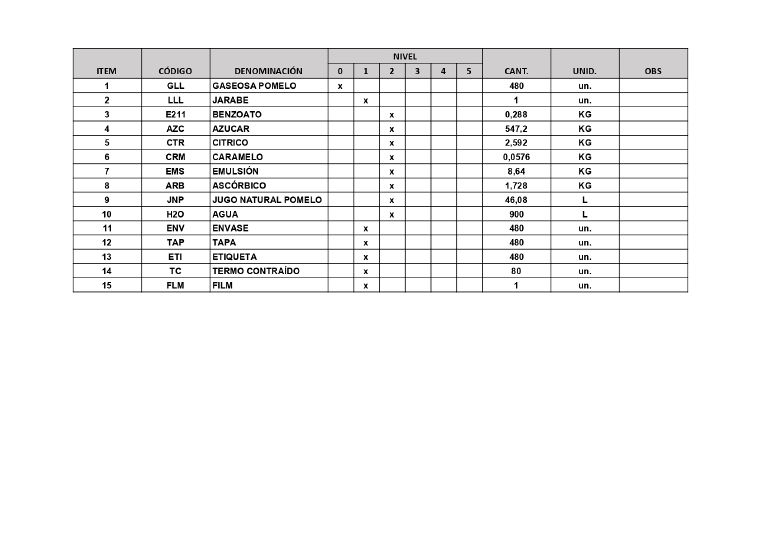

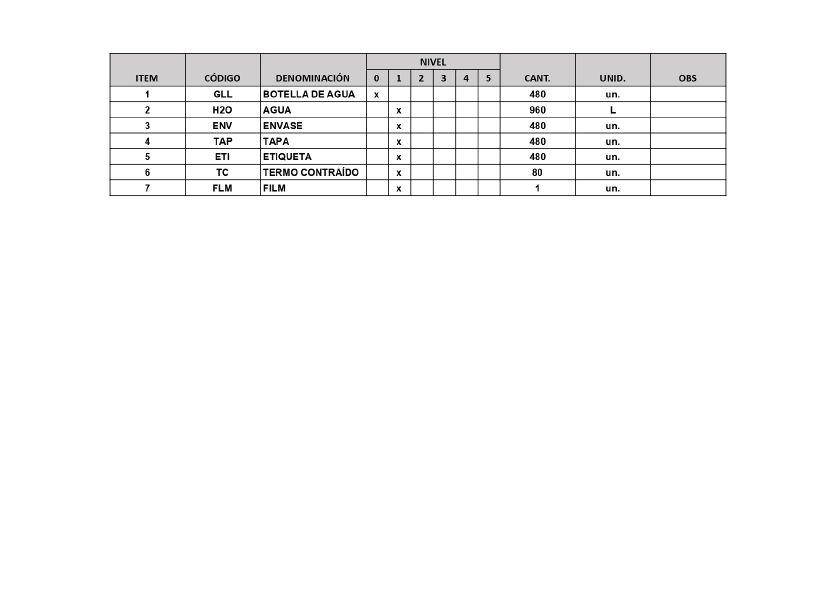

Definición Técnica del Producto

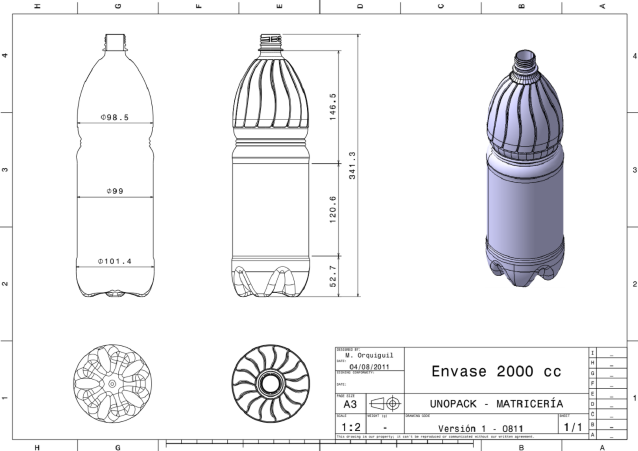

Planos y/o Dibujos

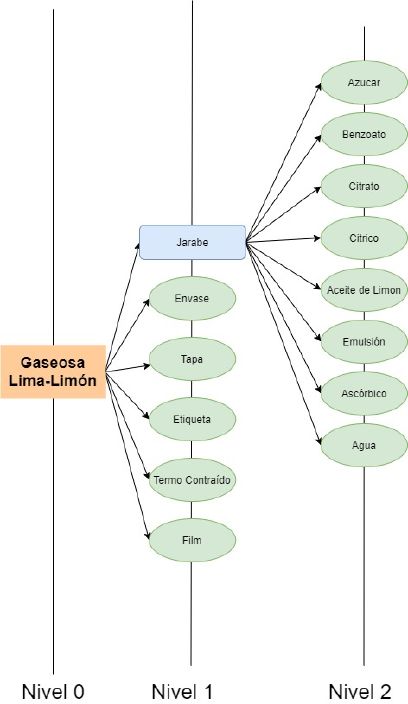

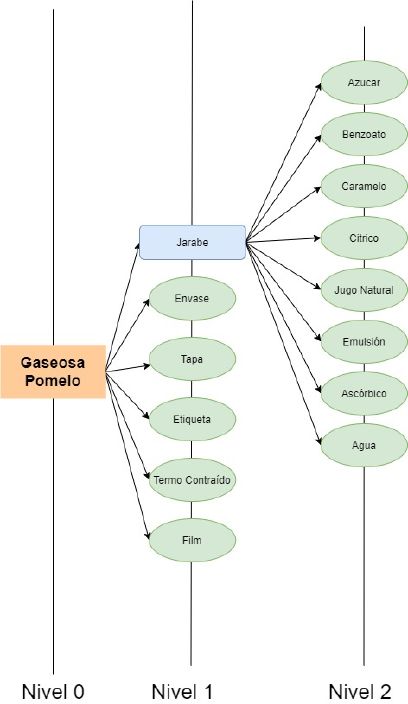

Listado de Materiales (BOM)

Especificaciones técnicas

Normas aplicables

Para el proceso y los productos que realizamos, nuestra empresa está certificada según las normas ISO 9001, 22000 y PAS 220.

En lo que respecta a la certificación ISO 9001, la misma es otorgada a las organizaciones que demuestren su capacidad para proporcionar productos que satisfagan plenamente los requisitos de sus clientes y las reglamentaciones correspondientes.

Por otro lado, la certificación ISO 22000, es la que garantiza el cumplimiento del Sistema de Gestión de Inocuidad de los Alimentos, en toda la cadena productiva.

Por último el PAS 220 es una certificación que reconoce la seguridad alimentaria, garantizando la calidad e inocuidad de los procesos y productos.

Acondicionamiento del producto

Nuestro producto una vez terminado se almacenará en pallets de 80 packs (6 botellas en cada pack) ubicados estratégicamente en cada piso para no ser derrumbado

No necesitan ninguna ambientación en especial por lo que estarán almacenadas en estanterías tipo rack a temperatura ambiente listas para ser entregadas a los camiones.

Definición del Proceso de Producción.

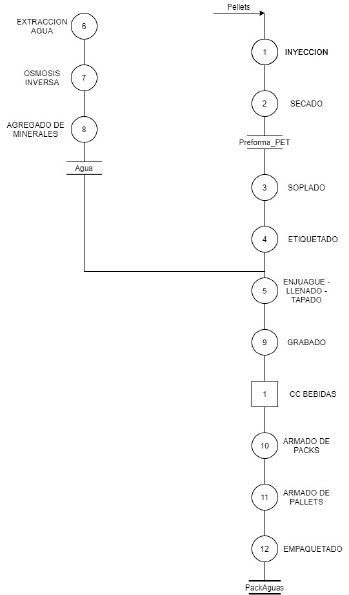

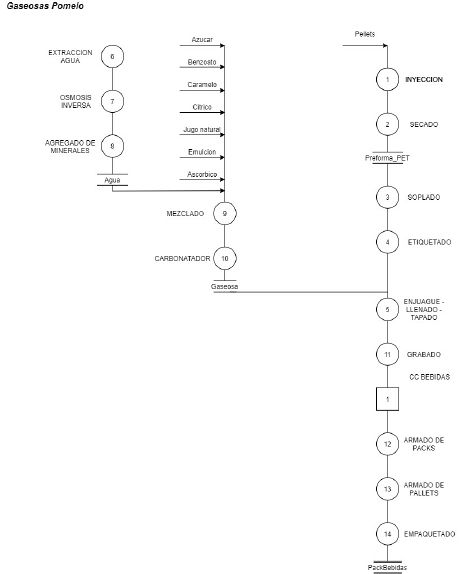

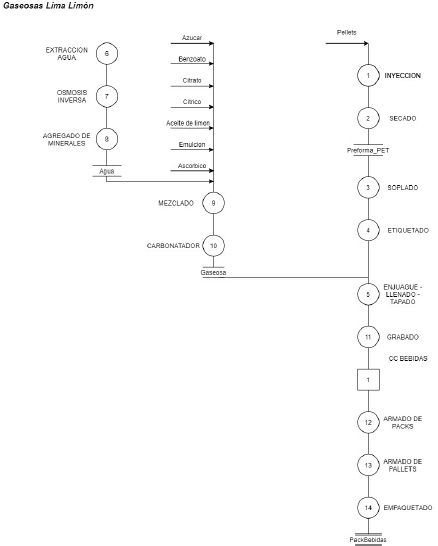

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

Procesos iguales para todos los productos:

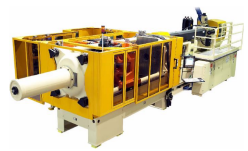

INYECCIÓN Y SECADO

En este proceso se fabrican las preformas PET, consiste en cargar los pellets de PET en la maquina inyectora que le dará la forma deseada, luego de este proceso es muy importante dejarlos secar 24 horas ya que estas preformas liberan acetaldehído, un acido perjudicial para la salud.

SOPLADO

En este sector se soplan las preformas y se obtienen los envases. Para este sector se contará con una maquina sopladora de 10 cavidades

ETIQUETADO

Luego del soplado se transportan los envases en una cinta hasta el sector de etiquetado, donde se pondrán las etiquetas dependiendo de la bebida que se esté haciendo.

La máquina hace el etiquetado mediante un proceso Wrap-Around que consta en envolver la etiqueta y pegarla. Este método ahorra mucho tiempo y se pueden etiquetar mas envases por hora.

ENJUAGUE-LLENADO-TAPADO

Luego de ser etiquetadas pasan al sector de llenado, que está ubicado en una habitación donde hay presión positiva y aire filtrado lo que hace que no haya ninguna impureza a la hora de llenar las bebidas

En este sector hay un monoblock que contiene la enjuagadora, llenadora y tapadora juntas, por lo que el envase entra y ya sale la bebida tapada. Luego se coloca las bebidas en una cinta transportadora

GRABADO

Esta cinta transportadora lleva las gaseosas al sector de empaquetado, pero mientras que van siendo transportadas pasan por una maquina que les graba la fecha de elaboración, de vencimiento y a que lote pertenecen. En este sector también está una persona sentada viendo pasar las gaseosas y haciendo un control de calidad de nivel de bebida, si nota que alguna esta por debajo del nivel de llenado o por arriba las aparta del sector.

ARMADO DE PACKS

En este sector entran de a 6 botellas ubicadas en dos filas de tres para armar los packs, pasan por una maquina que las envuelve en termo contraíble y luego pasan por un horno para el acabado final. Estos packs se transportan por una cinta hasta el sector de armado de pallets. En esta cinta van a haber ventiladores que enfríen el plástico salido del horno.

ARMADO DE PALLETS

En este sector hay un robot palletizador quien ubica los packs para armar los pallets. Cada pallet contiene 80 packs en total

Luego viene un operario con un rack y se lleva el pallet para el empaquetado final

EMPAQUETADO

En este último sector se empaqueta el pallet final con un film paletizado y luego se procede a almacenarlo en las estanterías siguiendo un orden FIFO (primero que entra es el primero que sale)

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Consumos de energía, agua y otros servicios.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías.

Tamaños y frecuencias de compras.

Cálculos de los ejercicios 6 a 11 de la Guía.

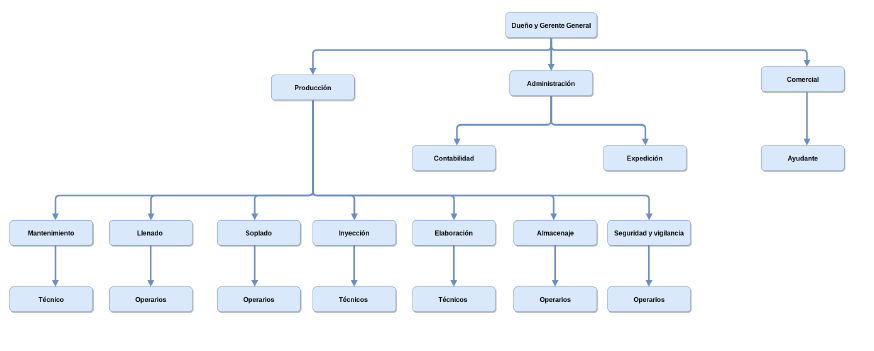

Determinación del Personal.

Organigrama de toda la empresa.