Diferencia entre revisiones de «2022/Grupo4/DimensionamientoFisico»

Sin resumen de edición |

Sin resumen de edición |

||

| Línea 1: | Línea 1: | ||

'''== DIMENSIONAMIENTO FISICO ==''' | '''== <big><big>DIMENSIONAMIENTO FISICO</big></big> ==''' | ||

=== Determinación de la localización === | === <big>Determinación de la localización</big> === | ||

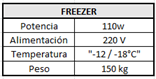

Para evaluar objetivamente la localización de la planta, se realizó un matriz de localización. En esta se ponderaron respectivamente para cada alternativa, diversos factores que tienen influencia en el proyecto. Y la zona que obtenga el mayor puntaje será la elegida para instalar el emprendimiento. | Para evaluar objetivamente la localización de la planta, se realizó un matriz de localización. En esta se ponderaron respectivamente para cada alternativa, diversos factores que tienen influencia en el proyecto. Y la zona que obtenga el mayor puntaje será la elegida para instalar el emprendimiento. | ||

<br> | <br> | ||

| Línea 15: | Línea 15: | ||

La cercanía con los clientes es un factor sumamente importante por dos razones. Una de ellas es que el producto que se comercializará es un producto perecedero, por lo que, demasiado tiempo de traslado puede provocar que este no llegue en las condiciones óptimas. A su vez, una menor distancia facilitará las entregas y al mismo tiempo se ahorrarán costos de traslado, los cuales son elevados en esta industria. | La cercanía con los clientes es un factor sumamente importante por dos razones. Una de ellas es que el producto que se comercializará es un producto perecedero, por lo que, demasiado tiempo de traslado puede provocar que este no llegue en las condiciones óptimas. A su vez, una menor distancia facilitará las entregas y al mismo tiempo se ahorrarán costos de traslado, los cuales son elevados en esta industria. | ||

==== Menor carga impositiva y menor valor de | ==== Menor carga impositiva y menor valor de m<sup>2</sup> ==== | ||

Son factores importantes para considerar, ya que por un lado se buscará que las cargas impositivas gubernamentales/municipales afecten lo menos posible al proyecto. Por otro lado, es sabido que el valor del m2 varía según la zona es por eso que se buscará la más rentable para el proyecto, evitando costos elevados innecesarios. | Son factores importantes para considerar, ya que por un lado se buscará que las cargas impositivas gubernamentales/municipales afecten lo menos posible al proyecto. Por otro lado, es sabido que el valor del m2 varía según la zona es por eso que se buscará la más rentable para el proyecto, evitando costos elevados innecesarios. | ||

| Línea 27: | Línea 27: | ||

Según la ponderación, la localización elegida es ''Villa Ballester | Según la ponderación, la localización elegida es ''Villa Ballester | ||

'' | '' | ||

=== Definición técnica del producto === | === <big>Definición técnica del producto</big> === | ||

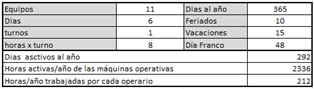

==== Diagrama Arbóreo - Listado de Materiales ==== | ==== Diagrama Arbóreo - Listado de Materiales ==== | ||

[[Archivo:Diagrama Arbóreo.png|400px|izquierda]] | [[Archivo:Diagrama Arbóreo.png|400px|izquierda]] | ||

[[Archivo:Listado de materialess.png|500px| | [[Archivo:Listado de materialess.png|500px|]]<br> | ||

<br> | |||

==== Especficaciones técnicas ==== | |||

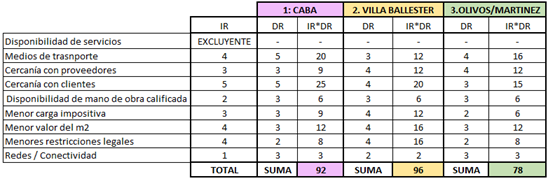

Con respecto a la especificación técnica del producto: | |||

[[Archivo:Info nutricional.png|Info nutricional.png|300px|centro]] | |||

==== Normas aplicables ==== | |||

===== Ley 25.630 (2002) ===== | |||

A fin de prevenir anemias y malformaciones del tubo neural, en 2002 se sancionó dicha Ley y establece que: “La harina de trigo destinada al consumo que se comercializa en el mercado nacional, será adicionada con hierro, ácido fólico, tiamina, riboflavina y niacina […]” (Art. 3) <br> | |||

https://www.argentina.gob.ar/normativa/nacional/ley-25630-77088/texto | |||

===== Ley 26.967 (2005) ===== | |||

En esta Ley existe un requerimiento específico para pastas que contengan huevo como ingrediente, y establece que el valor de proteínas deberá ser mayor al trece por ciento (13%). También hace referencia a los atributos diferenciadores que de envase y propone que: “Se debe prestar especial atención al termosellado o cierre del envase. La impresión debe ser firme y legible, incluidos los datos de identificación de lote y partida.<br> | |||

http://servicios.infoleg.gob.ar/infolegInternet/anexos/275000-279999/279600/norma.htm | |||

===== Ley 18.284 (1969) ===== | |||

Refiere a las normas higiénico-sanitarias, bromatológicas y de identificación comercial del Reglamento Alimentario. | |||

* CAP. II: “Condiciones generales de las fábricas y comercios de alimentos.” Establece la obligación de mantener el lugar en las condiciones determinadas en la autorización y en buenas condiciones de higiene. | |||

* CAP. IV: “Utensilios, recipientes, envases, envolturas, aparatos y accesorios.” En rasgos generales, establece la necesidad de que “los envases y equipamientos que estén en contacto con los alimentos deben fabricarse de conformidad con las buenas prácticas de manufactura […].” | |||

* CAP. VI: “Alimentos cárneos y afines.” Plantea la obligatoriedad de que a la hora de consumir carnes, estas sean frescas y se encuentren correctamente envasadas, dependiendo su uso final. | |||

https://www.argentina.gob.ar/anmat/codigoalimentario | |||

====Plan de ensayos==== | |||

El plan de ensayos del producto se divide en dos etapas distintas: “Producto” y “Proceso” | |||

=====Producto===== | |||

En esta etapa se evaluarán dos aspectos sumamente importantes del producto para la percepción de los clientes los cuales son los siguientes: | |||

Textura: la textura de la masa del raviol debe ser la esperada para su venta. Debe ser firme, lisa, liviana y lo menos pegajosa posible para poder suportar una cocción sin roturas y a su vez no invadir el paladar de los consumidores. | |||

Color: Este debe ser uniforme, amarillo y claro, sin manchas. Las manchas blancas resultan de un inadecuado procesamiento de la masa mientras que, los puntos negros pueden aparecer como impurezas de la harina o también, de la propia mezcla para la masa. A su vez, la masa de los ravioles se elabora con semolín el cual tiene entre una de sus funciones mantener la apariencia de los ravioles a través del tiempo. | |||

=====Proceso===== | |||

Recepción: Durante la recepción de la materia prima, se hará un control de esta para verificar que esta se encuentre fresca y no posea alteraciones en ella. Principalmente el pollo y la acelga serán analizados ya que, al ser alimentos perecederos es muy importante verificar que se encuentren en condiciones para su consumo. | |||

Amasado: De este proceso dependerán los aspectos analizados en el producto, color y textura, es por eso que se buscará hidratar la mezcla lo suficiente para lograr una homogenización evitando así, la aparición de las manchas blancas mencionadas. Por otro lado, con respecto a la textura, se verificará que esta posea la esponjosidad debida ya que, una masa muy esponjosa no es lo más recomendado para la fabricación de pastas. | |||

Raviolera: Al momento de formar los ravioles, es de suma importancia que la mezcla sea homogénea dado que de no serlo, al momento de formar los ravioles entrará aire y se generará el efecto de “masa contra masa” indeseado. | |||

Envasado: En esta última etapa, se verifica que el paquete no tenga alteraciones, así como también, que cuente con las etiquetas correspondiente y la fecha de vencimiento correcta. | |||

====Acondicionamiento del producto==== | |||

El envase debe conservar la calidad del producto terminado y protegerlo; a su vez se debe asegurar la inviolabilidad de este. El material del recipiente que contendrá los ravioles deberá estar elaborado con sustancias que sean aptas para el uso al que se destinan y estén aprobados por la autoridad sanitaria competente. No deberán transmitir al producto ninguna sustancia toxica, ni olores o sabores no deseados ni que alteren el propio de los ravioles. A su vez, tanto en el almacenaje como en el traslado, del producto terminado estarán expuestos a la temperatura requerida para su conservación como así también, para protegerlo contra la humedad. | |||

===<big>Definición del proceso de producción</big>=== | |||

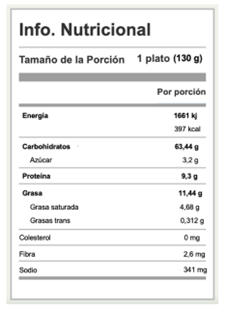

====Diagrama de flujo de fabricación==== | |||

[[Archivo:Diagrama de flujo de fabricación.png|300px|centro]] | |||

===Descripción de cada etapa del proceso productivo=== | |||

==== Recepción de materia prima y control de calidad ==== | |||

Una vez encargada la materia prima, se recibe en la planta. Previo a su almacenado, se realiza una verificación del estado de esta. Se evalúa si esta cumple con los parámetros establecidos y aceptados por la empresa, en caso de ser así, se acepta la misma. Caso contrario, es rechazada y enviada nuevamente al proveedor | |||

==== Preparación del relleno ==== | |||

Para formar el relleno de pollo y acelga, lo primero que se hace es deshuesar y cortar en trozos el pollo y eliminar los tallos de la acelga. Luego, ambos son introducidos en agua para ser hervidos durante una hora. Una vez cocidos son introducidos en la homogeneizadora de relleno, de la cual se obtiene la mezcla final con la que se rellenarán los ravioles. Es de suma importancia que este sea homogéneo dado que de no serlo, puede quede aire en los ravioles al momento de rellenarlos en la raviolera, generándose el efecto de “masa contra masa”, no deseado. | |||

==== Amasado ==== | |||

El proceso de amasado es del cual se va a obtener la masa para elaborar los ravioles. Este proceso comienza con el volcado de la harina (25 kg) y el semolín en la máquina y a estos se le agregan huevos, sal y agua, el agua se va introduciendo lentamente y a medida que se observa la humedad de la masa (los días húmedos se le agrega poca agua). La máquina opera durante 30 minutos y se forman 60 kg de masa, la cual se vuelca en un recipiente tras tener la textura deseada para ser trasladada a la siguiente etapa, el laminado. | |||

==== Laminado ==== | |||

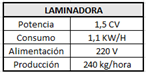

La masa obtenida en el amasado se introduce en la laminadora. Esta máquina posee distintos niveles, los cuales van alterando el grosor de la masa, cuanto más grande es el nivel, mayor va a ser el grosor de la masa. Como primera instancia, se realiza el “picado”, esto consiste en pasar la masa por la máquina en nivel 1 para sacarle todos los grumos que se pudieron haber formado por la harina, en la etapa anterior. Luego se pasa la masa por la laminadora aproximadamente 6 veces hasta llegar al nivel 5 y obtener el bastón final, masa cuando esta consigue la elasticidad y espesor (3mm) deseados. Esta máquina permite no solo obtener la masa en las condiciones deseadas en cuanto a elasticidad y grosor sino también en el ancho correcto para ser introducida en la raviolera. Los bastones que se obtienen tienen un preso de entre 12 y 15 kg, para no sobrecargar a los empleados que deben manipularla ni las máquinas. | |||

==== Formado del raviol ==== | |||

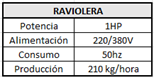

El bastón inicial se secciona según el largo del rollo de la raviolera y se enrolla en la máquina, en dos rollos los cuales funcionarán como base y tapa del raviol. El proceso que realiza la máquina inicia con una pequeña laminación, propia de la máquina, la cual se encarga de llevar la mezcla de 3mm a 0.8mm de espesor. A continuación, la masa de uno de los rollos es pasada por unos moldes para hacer ravioles, quedando como la base de estos, después un determinado gramaje de mezcla del relleno es volcado sobre la masa y luego, el otro rollo de masa se introduce por encima del relleno, habiendo sido cortado previamente según la forma de los ravioles y es así como se obtienen estos. | |||

==== Pasteurización ==== | |||

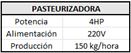

Una vez obtenidos los ravioles, se inicia el proceso de pasteurización. Este proceso sirve para eliminar todas las bacterias patógenas y hacer que los productos sean seguros para el consumo, se reduce la carga bacteriana en un 99%, permitiéndoles además tener una vida útil más prolongada. El proceso se realiza durante 10 minutos a una temperatura de 80° | |||

==== Empaquetado ==== | |||

Después de la pasteurización son empaquetados manualmente por los operarios en paquetes de 550 gramos. | |||

==== Enfriado y almacenado ==== | |||

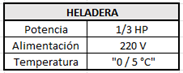

A la salida del empaquetado se obtiene el producto final, los ravioles, listos para ser llevados a la etapa de enfriado a aproximadamente 0° y una vez que se encuentran fríos son almacenados en el freezer a -15°C, para garantizar que el producto quede bien conservado | |||

===Determinación de las máquinas e instalaciones=== | |||

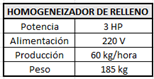

====Homogeneizadora de relleno==== | |||

[[Archivo:Homogeneizadora.png|200px|izquierda]] | |||

[[Archivo:Homogeneizadora.f.png|200px]]<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

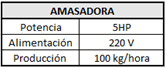

====Amasadora==== | |||

[[Archivo:Amasadora.png|200px|izquierda]] | |||

[[Archivo:Amasadora.f.png|200px]] | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

====Laminadora==== | |||

[[Archivo:Laminadora .png|200px|izquierda]] | |||

[[Archivo:Laminadora.f.png|200px]] | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

====Raviolera==== | |||

[[Archivo:Raviolera.png|200px|izquierda]] | |||

[[Archivo:Raviolera.f.png|200px]] | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

====Pasteurizadora==== | |||

[[Archivo:Pasteurizadora .png|200px|izquierda]] | |||

[[Archivo:Pasteurizadora.f.png|200px]] | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

====Heladera de almacenado==== | |||

[[Archivo:Heladera.png|200px|izquierda]] | |||

[[Archivo:Heladera.f.png|200px]] | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

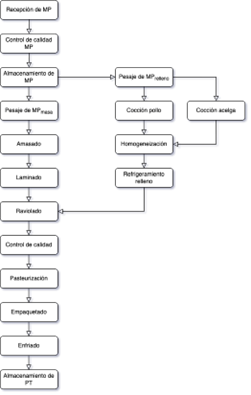

====Frezzer==== | |||

[[Archivo:Freezer.png|200px|izquierda]] | |||

[[Archivo:Freezer.f.png|200px]] | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

===Consumo de energía, agua y otros servicios=== | |||

===Mantenimiento y medios de control=== | |||

En cuanto al mantenimiento y medios de control de las máquinas y las tareas, se realizarán mensualmente controles en las máquinas para verificar que estas se encuentren en las condiciones óptimas para continuar con la producción establecida y se realizarán mantenimientos preventivos, según lo recomendado por los proveedores de las máquinas. Se harán controles de la lubricación de los motores, ejes y en caso de ser necesarios, reemplazo de piezas. A su vez, se contará con el personal adecuado en caso de ser necesario un mantenimiento correctivo durante la producción, por falla de alguna maquinaria. | |||

En cuanto a medidas de seguridad, estas serán analizadas y recomendadas por especialistas en seguridad e higiene. Se realizarán controles anuales de niveles de vibración, ruido e iluminación para evitar perjudicar la salud de los trabajadores y en caso de ser necesario, se les brindarán los elementos de protección necesarios. Además se trabajará con cargas que no sean perjudiciales para la salud de esto. A su vez, con la ayuda de los especialistas se establecerá un plan de evacuación y se tomaran las medidas necesarias para obtener elementos contra el fuego. | |||

Por último, pero no menos importante, dado que es muy importante garantizar que los productos fabricados se encuentren en condiciones, los trabajadores contarán con uniformes los cuales evitarán que ellos puedan traer bacterias del exterior | |||

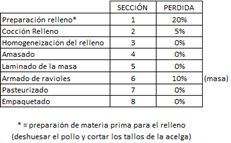

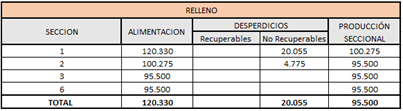

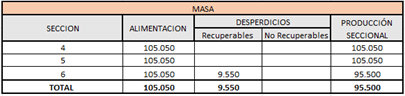

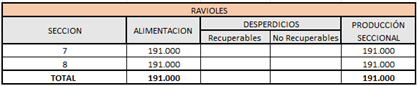

===Balance anual del material=== | |||

[[Archivo:Secciones .png|400px|centro]] | |||

[[Archivo:Balance relleno.png|600px|izquierda]]<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

* Volumen total ingresado, en la primera sección operativa: 120.330 kg | |||

* Consumo real de materia prima: 120.330 kg | |||

* Porcentaje de desperdicio operativo, en función de la producción: 21% | |||

* Porcentaje de desperdicio real, en función de la producción: 0% | |||

[[Archivo:Balance Masa.png|600px|izquierda]]<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

<br> | |||

* Volumen total ingresado, en la primera sección operativa: 105.550 kg | |||

* Consumo real de materia prima: 95.500 kg | |||

* Porcentaje de desperdicio operativo, en función de la producción: 10% | |||

* Porcentaje de desperdicio real, en función de la producción: 10% | |||

[[Archivo:Balance Ravioles.png|600px|izquierda]]<br> | |||

<br> | |||

<br> | |||

<br> | <br> | ||

<br> | <br> | ||

=== | * Volumen total ingresado, en la primera sección operativa: 191.000kg | ||

[[Archivo: | * Consumo real de materia prima: 191.000 kg | ||

* Porcentaje de desperdicio operativo, en función de la producción: 0% | |||

* Porcentaje de desperdicio real, en función de la producción: 0% | |||

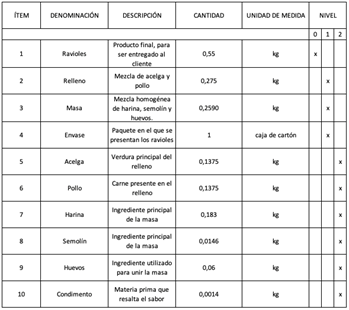

===Ritmo de trabajo=== | |||

[[Archivo:Ritmo de trabajo.00.png|500px|centro]] | |||

Revisión del 05:38 8 jul 2022

== DIMENSIONAMIENTO FISICO ==

Determinación de la localización

Para evaluar objetivamente la localización de la planta, se realizó un matriz de localización. En esta se ponderaron respectivamente para cada alternativa, diversos factores que tienen influencia en el proyecto. Y la zona que obtenga el mayor puntaje será la elegida para instalar el emprendimiento.

Los criterios utilizados fueron:

Disponibilidad de servicios:

Se evaluó el acceso y disponibilidad a los servicios de electricidad, agua y gas dado a que todo el proceso de producción requiere de estos para ejecutarse, es por eso por lo que se considera que este factor es excluyente e indispensable para poder llevar adelante el proyecto Medios de transporte y disponibilidad de mano de obra: Cuando se hace referencia a los medios de transporte, se vio evaluada la accesibilidad que tiene cada una de las locaciones para poder así garantizar que los empleados de la planta puedan llegar a la misma, con la menor dificultad posible, siendo este un factor sumamente importante para llevar a cabo el proyecto. A su vez, la disponibilidad de mano de obra calificada fue también evaluada pero como un factor de importancia menor ya que, a pesar de que el personal previamente capacitado agiliza la producción, se considera que el proceso no es muy complejo por lo que capacitar nuevo personal no será una tarea que requiera alta complejidad. Cercanía con proveedores Dado que la materia prima es fácil de conseguir, la ubicación de los proveedores con respecto a la ubicación en la que se lleva adelante el proyecto no es de gran importancia. La mayoría de ellos se encuentra en el Gran Buenos Aires es por ello por lo que Villa Ballester y Olivos/Martínez obtuvieron una ponderación mayor en este factor.

Cercanía con clientes

La cercanía con los clientes es un factor sumamente importante por dos razones. Una de ellas es que el producto que se comercializará es un producto perecedero, por lo que, demasiado tiempo de traslado puede provocar que este no llegue en las condiciones óptimas. A su vez, una menor distancia facilitará las entregas y al mismo tiempo se ahorrarán costos de traslado, los cuales son elevados en esta industria.

Menor carga impositiva y menor valor de m2

Son factores importantes para considerar, ya que por un lado se buscará que las cargas impositivas gubernamentales/municipales afecten lo menos posible al proyecto. Por otro lado, es sabido que el valor del m2 varía según la zona es por eso que se buscará la más rentable para el proyecto, evitando costos elevados innecesarios.

Menores restricciones legales

Hoy en día, los impuestos y requisitos legales para llevar adelante un proyecto son altamente importantes para evitar que se vea afectado el macro entorno de la empresa. Esto varía según las zonas/municipios es por eso que fueron respectivamente ponderados..

Redes/Conectividad

Hoy en día todos los softwares se manejan con internet al igual que la comunicación. Es por eso por lo que el acceso a redes wifi es un factor a considerar, pero dado que actualmente en casi toda la provincia es posible tener acceso, no es un factor determinante

Según la ponderación, la localización elegida es Villa Ballester

Definición técnica del producto

Diagrama Arbóreo - Listado de Materiales

Especficaciones técnicas

Con respecto a la especificación técnica del producto:

Normas aplicables

Ley 25.630 (2002)

A fin de prevenir anemias y malformaciones del tubo neural, en 2002 se sancionó dicha Ley y establece que: “La harina de trigo destinada al consumo que se comercializa en el mercado nacional, será adicionada con hierro, ácido fólico, tiamina, riboflavina y niacina […]” (Art. 3)

https://www.argentina.gob.ar/normativa/nacional/ley-25630-77088/texto

Ley 26.967 (2005)

En esta Ley existe un requerimiento específico para pastas que contengan huevo como ingrediente, y establece que el valor de proteínas deberá ser mayor al trece por ciento (13%). También hace referencia a los atributos diferenciadores que de envase y propone que: “Se debe prestar especial atención al termosellado o cierre del envase. La impresión debe ser firme y legible, incluidos los datos de identificación de lote y partida.

http://servicios.infoleg.gob.ar/infolegInternet/anexos/275000-279999/279600/norma.htm

Ley 18.284 (1969)

Refiere a las normas higiénico-sanitarias, bromatológicas y de identificación comercial del Reglamento Alimentario.

- CAP. II: “Condiciones generales de las fábricas y comercios de alimentos.” Establece la obligación de mantener el lugar en las condiciones determinadas en la autorización y en buenas condiciones de higiene.

- CAP. IV: “Utensilios, recipientes, envases, envolturas, aparatos y accesorios.” En rasgos generales, establece la necesidad de que “los envases y equipamientos que estén en contacto con los alimentos deben fabricarse de conformidad con las buenas prácticas de manufactura […].”

- CAP. VI: “Alimentos cárneos y afines.” Plantea la obligatoriedad de que a la hora de consumir carnes, estas sean frescas y se encuentren correctamente envasadas, dependiendo su uso final.

https://www.argentina.gob.ar/anmat/codigoalimentario

Plan de ensayos

El plan de ensayos del producto se divide en dos etapas distintas: “Producto” y “Proceso”

Producto

En esta etapa se evaluarán dos aspectos sumamente importantes del producto para la percepción de los clientes los cuales son los siguientes: Textura: la textura de la masa del raviol debe ser la esperada para su venta. Debe ser firme, lisa, liviana y lo menos pegajosa posible para poder suportar una cocción sin roturas y a su vez no invadir el paladar de los consumidores. Color: Este debe ser uniforme, amarillo y claro, sin manchas. Las manchas blancas resultan de un inadecuado procesamiento de la masa mientras que, los puntos negros pueden aparecer como impurezas de la harina o también, de la propia mezcla para la masa. A su vez, la masa de los ravioles se elabora con semolín el cual tiene entre una de sus funciones mantener la apariencia de los ravioles a través del tiempo.

Proceso

Recepción: Durante la recepción de la materia prima, se hará un control de esta para verificar que esta se encuentre fresca y no posea alteraciones en ella. Principalmente el pollo y la acelga serán analizados ya que, al ser alimentos perecederos es muy importante verificar que se encuentren en condiciones para su consumo. Amasado: De este proceso dependerán los aspectos analizados en el producto, color y textura, es por eso que se buscará hidratar la mezcla lo suficiente para lograr una homogenización evitando así, la aparición de las manchas blancas mencionadas. Por otro lado, con respecto a la textura, se verificará que esta posea la esponjosidad debida ya que, una masa muy esponjosa no es lo más recomendado para la fabricación de pastas. Raviolera: Al momento de formar los ravioles, es de suma importancia que la mezcla sea homogénea dado que de no serlo, al momento de formar los ravioles entrará aire y se generará el efecto de “masa contra masa” indeseado. Envasado: En esta última etapa, se verifica que el paquete no tenga alteraciones, así como también, que cuente con las etiquetas correspondiente y la fecha de vencimiento correcta.

Acondicionamiento del producto

El envase debe conservar la calidad del producto terminado y protegerlo; a su vez se debe asegurar la inviolabilidad de este. El material del recipiente que contendrá los ravioles deberá estar elaborado con sustancias que sean aptas para el uso al que se destinan y estén aprobados por la autoridad sanitaria competente. No deberán transmitir al producto ninguna sustancia toxica, ni olores o sabores no deseados ni que alteren el propio de los ravioles. A su vez, tanto en el almacenaje como en el traslado, del producto terminado estarán expuestos a la temperatura requerida para su conservación como así también, para protegerlo contra la humedad.

Definición del proceso de producción

Diagrama de flujo de fabricación

Descripción de cada etapa del proceso productivo

Recepción de materia prima y control de calidad

Una vez encargada la materia prima, se recibe en la planta. Previo a su almacenado, se realiza una verificación del estado de esta. Se evalúa si esta cumple con los parámetros establecidos y aceptados por la empresa, en caso de ser así, se acepta la misma. Caso contrario, es rechazada y enviada nuevamente al proveedor

Preparación del relleno

Para formar el relleno de pollo y acelga, lo primero que se hace es deshuesar y cortar en trozos el pollo y eliminar los tallos de la acelga. Luego, ambos son introducidos en agua para ser hervidos durante una hora. Una vez cocidos son introducidos en la homogeneizadora de relleno, de la cual se obtiene la mezcla final con la que se rellenarán los ravioles. Es de suma importancia que este sea homogéneo dado que de no serlo, puede quede aire en los ravioles al momento de rellenarlos en la raviolera, generándose el efecto de “masa contra masa”, no deseado.

Amasado

El proceso de amasado es del cual se va a obtener la masa para elaborar los ravioles. Este proceso comienza con el volcado de la harina (25 kg) y el semolín en la máquina y a estos se le agregan huevos, sal y agua, el agua se va introduciendo lentamente y a medida que se observa la humedad de la masa (los días húmedos se le agrega poca agua). La máquina opera durante 30 minutos y se forman 60 kg de masa, la cual se vuelca en un recipiente tras tener la textura deseada para ser trasladada a la siguiente etapa, el laminado.

Laminado

La masa obtenida en el amasado se introduce en la laminadora. Esta máquina posee distintos niveles, los cuales van alterando el grosor de la masa, cuanto más grande es el nivel, mayor va a ser el grosor de la masa. Como primera instancia, se realiza el “picado”, esto consiste en pasar la masa por la máquina en nivel 1 para sacarle todos los grumos que se pudieron haber formado por la harina, en la etapa anterior. Luego se pasa la masa por la laminadora aproximadamente 6 veces hasta llegar al nivel 5 y obtener el bastón final, masa cuando esta consigue la elasticidad y espesor (3mm) deseados. Esta máquina permite no solo obtener la masa en las condiciones deseadas en cuanto a elasticidad y grosor sino también en el ancho correcto para ser introducida en la raviolera. Los bastones que se obtienen tienen un preso de entre 12 y 15 kg, para no sobrecargar a los empleados que deben manipularla ni las máquinas.

Formado del raviol

El bastón inicial se secciona según el largo del rollo de la raviolera y se enrolla en la máquina, en dos rollos los cuales funcionarán como base y tapa del raviol. El proceso que realiza la máquina inicia con una pequeña laminación, propia de la máquina, la cual se encarga de llevar la mezcla de 3mm a 0.8mm de espesor. A continuación, la masa de uno de los rollos es pasada por unos moldes para hacer ravioles, quedando como la base de estos, después un determinado gramaje de mezcla del relleno es volcado sobre la masa y luego, el otro rollo de masa se introduce por encima del relleno, habiendo sido cortado previamente según la forma de los ravioles y es así como se obtienen estos.

Pasteurización

Una vez obtenidos los ravioles, se inicia el proceso de pasteurización. Este proceso sirve para eliminar todas las bacterias patógenas y hacer que los productos sean seguros para el consumo, se reduce la carga bacteriana en un 99%, permitiéndoles además tener una vida útil más prolongada. El proceso se realiza durante 10 minutos a una temperatura de 80°

Empaquetado

Después de la pasteurización son empaquetados manualmente por los operarios en paquetes de 550 gramos.

Enfriado y almacenado

A la salida del empaquetado se obtiene el producto final, los ravioles, listos para ser llevados a la etapa de enfriado a aproximadamente 0° y una vez que se encuentran fríos son almacenados en el freezer a -15°C, para garantizar que el producto quede bien conservado

Determinación de las máquinas e instalaciones

Homogeneizadora de relleno

Amasadora

Laminadora

Raviolera

Pasteurizadora

Heladera de almacenado

Frezzer

Consumo de energía, agua y otros servicios

Mantenimiento y medios de control

En cuanto al mantenimiento y medios de control de las máquinas y las tareas, se realizarán mensualmente controles en las máquinas para verificar que estas se encuentren en las condiciones óptimas para continuar con la producción establecida y se realizarán mantenimientos preventivos, según lo recomendado por los proveedores de las máquinas. Se harán controles de la lubricación de los motores, ejes y en caso de ser necesarios, reemplazo de piezas. A su vez, se contará con el personal adecuado en caso de ser necesario un mantenimiento correctivo durante la producción, por falla de alguna maquinaria. En cuanto a medidas de seguridad, estas serán analizadas y recomendadas por especialistas en seguridad e higiene. Se realizarán controles anuales de niveles de vibración, ruido e iluminación para evitar perjudicar la salud de los trabajadores y en caso de ser necesario, se les brindarán los elementos de protección necesarios. Además se trabajará con cargas que no sean perjudiciales para la salud de esto. A su vez, con la ayuda de los especialistas se establecerá un plan de evacuación y se tomaran las medidas necesarias para obtener elementos contra el fuego. Por último, pero no menos importante, dado que es muy importante garantizar que los productos fabricados se encuentren en condiciones, los trabajadores contarán con uniformes los cuales evitarán que ellos puedan traer bacterias del exterior

Balance anual del material

- Volumen total ingresado, en la primera sección operativa: 120.330 kg

- Consumo real de materia prima: 120.330 kg

- Porcentaje de desperdicio operativo, en función de la producción: 21%

- Porcentaje de desperdicio real, en función de la producción: 0%

- Volumen total ingresado, en la primera sección operativa: 105.550 kg

- Consumo real de materia prima: 95.500 kg

- Porcentaje de desperdicio operativo, en función de la producción: 10%

- Porcentaje de desperdicio real, en función de la producción: 10%

- Volumen total ingresado, en la primera sección operativa: 191.000kg

- Consumo real de materia prima: 191.000 kg

- Porcentaje de desperdicio operativo, en función de la producción: 0%

- Porcentaje de desperdicio real, en función de la producción: 0%

Ritmo de trabajo