Diferencia entre revisiones de «2022/Grupo10/DimensionamientoFisico»

| Línea 764: | Línea 764: | ||

'''Producto elaborado''': 4,5 / (1 + 38,11%) = '''3,2 tn''' | '''Producto elaborado''': 4,5 / (1 + 38,11%) = '''3,2 tn''' | ||

'''Desperdicio no recuperable''': 3,2 | '''Desperdicio no recuperable''': 3,2 * 38,11% = '''1,2 tn''' | ||

'''Total''' = ''' | '''Desperdicio recuperable:''' 3,2 / 6,23% = '''51 tn''' | ||

'''Total''' = '''56 toneladas''' | |||

<u>'''Consumo total de MP en el año 1:'''</u> | <u>'''Consumo total de MP en el año 1:'''</u> | ||

| Línea 772: | Línea 774: | ||

'''Producto elaborado''': '''4885 tn''' | '''Producto elaborado''': '''4885 tn''' | ||

''' | '''MCySE: 56 tn''' | ||

'''Total''': ''' | '''Total''': '''4941 toneladas''' | ||

<u>'''Del año 2 al 10: el consumo de MP es exclusivamente destinado a la producción:'''</u> | <u>'''Del año 2 al 10: el consumo de MP es exclusivamente destinado a la producción:'''</u> | ||

Revisión del 20:37 18 sep 2022

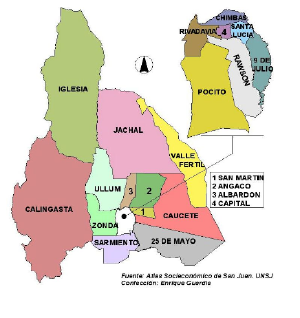

Determinación de la Localización

El estudio de localización tiene como propósito encontrar la ubicación más ventajosa para el proyecto, esta es aquella que cubra las exigencias propias del proyecto y contribuya a minimizar los costos tanto de inversión como los del periodo productivo. Existen varias localidades factibles, se necesita entonces un método que permita la selección de la mejor. Para este análisis decidimos aplicar el método de la matriz de localización en dos etapas, la primera etapa analizando la Macro localización, y una segunda analizando la Micro localización.

Para ambas etapas se realizó una lista con factores fundamentales, a los cuales se les asignó un factor de importancia (1 - poca importancia y 5 - mucha importancia). Y luego, para cada alternativa se le asignó un factor de disponibilidad para aquellos factores (1 - poca disponibilidad y 5 - mucha disponibilidad).

Macro localización

La Macro localización es la selección de la región o territorio donde se ubicará el proyecto. Esta selección permite, a través de un análisis preliminar, reducir el número de soluciones posibles, al eliminar los sectores geográficos que no respondan a las condiciones requeridas por el proyecto. Para el primer análisis se consideró la cercanía a la materia prima, es decir, a los productores de tómate para la industria. Entre las provincias productoras se encuentran Mendoza y San Juan.

Los factores más importantes para nuestro proyecto son:

- Disponibilidad de MP: cantidad de materia prima, abastecimiento local.

- Disponibilidad de parques industriales: facilidad de transporte de productos, acceso a servicios.

- Cercanía a consumidores: cercanía a los principales centros urbanos (AMBA, Córdoba, Santa Fe, Mendoza, Tucumán). Importante para poder llegar a los consumidores de forma rápida y en las mejores condiciones.

- Exigencias normativas: Conjunto de leyes o de reglamentos que regulan la actividad en el lugar.

- Beneficios impositivos: Exenciones impositivas, bonos fiscales, descuentos en tarifas y otros incentivos a la producción

| factores | Mendoza | San Juan | |||

|---|---|---|---|---|---|

| IR | DR | IRxDR | DR | IRxDR | |

| Disponibilidad MP (en toneladas) | 5 | 3 | 15 | 4 | 20 |

| disponibilidad de parques industriales | 3 | 4[1] | 12 | 5 | 15 |

| Cercania a consumidores | 4 | 3 | 12 | 4 | 16 |

| Exigencia normativas | 2 | 2 | 4 | 2 | 4 |

| Beneficios Impositivos | 1 | 4[2] | 4 | 5[3] | 5 |

| 47 | 60 | ||||

Puntos clave:

- San Juan posee menor cantidad de hectáreas que Mendoza pero su rendimiento es muy superior por el riego a goteo. En San Juan se obtienen aproximadamente 100 toneladas por hectárea en promedio mientras que en Mendoza, por un atraso tecnológico, se obtienen 60-70 toneladas por hectárea. La producción final es muy similar.

- Mendoza compra a San Juan materia prima desde Diciembre a Febrero. Luego se abastece localmente.

- La capacidad instalada en San Juan está por debajo de la producción local.

- Ambas provincias tienen programas de beneficios impositivos, San Juan por su parte tiene un programa de beneficios fiscales equivalentes hasta un 80% del proyecto de inversión. Mientras que Mendoza solo ofrece en un determinado parque industrial.

Micro localización

Dentro de la región definida en la Macro localización se elige el lugar puntual, el terreno mismo donde se ubicará la futura empresa u organización. Las zonas cosechables en San Juan se concentran en los departamentos de Pocito, Rawson y Caucete[4].

Las valoraciones de cada factor se hicieron en base a las siguientes consideraciones:

- Tamaño parque: se tuvieron en cuenta la disponibilidad de diversos galpones industriales con las características deseadas, en precio y superficie, para las distintas geolocalizaciones propuestas.

- Disponibilidad de MO especializada: cercanía a universidades, terciarios y colegios técnicos con mano de obra calificada para los puestos de trabajo requeridos.

- Disponibilidad de agua corriente: es otro factor innegociable. En el procesado de los tomates el lavado es un proceso necesario para conseguir un producto libre de sustancias extrañas, que consume mucha agua. Además, es un insumo indispensable para el funcionamiento de baños, cocina y lavamanos dentro de la fábrica.

- Cercanía de distribuidora de MP: cercanía, acceso y disponibilidad a caminos principales, autopistas y rutas.

Parques industriales en el Registro Nacional de Parques Industriales (Renpi):

- 9 de Julio

- Angaco

- Chimbas

- San Martin

- Jachal

| 9 de julio | Jachal | Angaco | Chimbas | San Martin | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| IR | DR | IRxDR | DR | IRxDR | DR | IRxDR | DR | IRxDR | DR | IRxDR | |

| tamaño parque (disponibilidad) | 5 | 3 | 15 | 5 | 25 | 1 | 5 | 0 | 0 | 1 | 5 |

| Cercania de distribuidora de MP | 3 | 5 | 15 | 2 | 6 | 3 | 9 | 1 | 3 | 3 | 9 |

| Disponiblidad de MO [5] | 4 | 1 | 4 | 3 | 12 | 1 | 4 | 3 | 12 | 4 | 16 |

| Disponibilidad de agua corriente | SI | PASA | SI | PASA | SI | PASA | SI | PASA | SI | PASA | |

| 34 | 43 | 18 | 15 | 30 | |||||||

- Jáchal: Tiene 26 hectáreas. Está en Tamberías y tiene radicado un secadero de tomates.

Definición Técnica del Producto

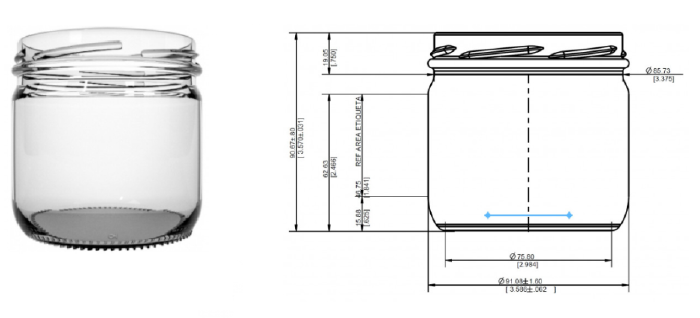

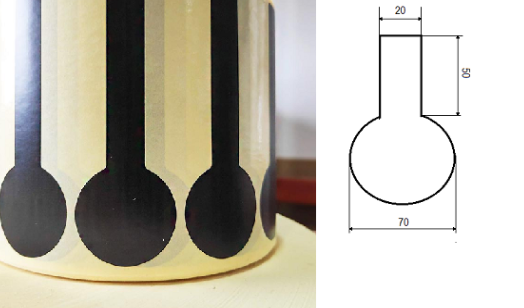

Planos y/o Dibujos

A continuación se adjunta un dibujo del frasco de la pasta de tomate, con las medidas del mismo.

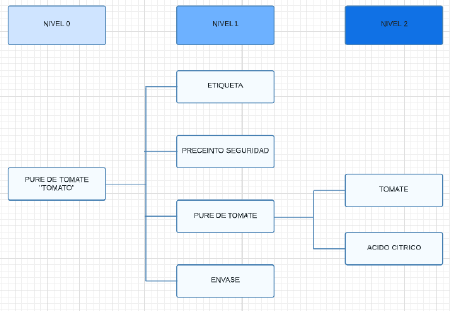

Listado de Materiales (BOM)

En el siguiente cuadro se detalla el listado de materiales, con cantidades y niveles.

| ITEM | CODIGO | NIVEL | CANTIDAD | UNIDAD | OBSERVACIONES |

|---|---|---|---|---|---|

| Puré de Tomate “tomato” | PTT000 | 0 | 1 | unidad | |

| Etiqueta | ETQ111 | 1 | 1 | unidad | |

| Precinto seguridad | PRS111 | 1 | 1 | unidad | |

| Envase | ENV111 | 1 | 1 | unidad | |

| Puré de tomate | PTM111 | 1 | 400 | gramos | |

| Puré de tomate | TOM222 | 2 | 500 | gramos | considerando merma del 20%[6] |

| Ácido cítrico | ACT222 | 2 | 1,2 | gramos | maximo 3 g/l[7] |

Diagrama Arbóreo

Especificaciones Técnicas

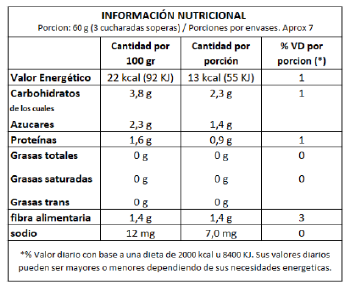

Información técnica brindada al cliente por medio de la etiqueta, donde se detalla el valor nutricional y las porciones sugeridas.

Normas Aplicables

Todas las etapas deben cumplir con las normas y los estándares de calidad que aplican para la elaboración de productos alimenticios, las normas aplicables son principalmente aquellas detalladas por la ANMAT en el C.A.A, artículo 946[8] (Resolución Conjunta RESFC-2019-3-APN-SRYGS # MSYDS Nº3/2019).

Producto

“Se entiende por ‘Concentrados de tomate’, los productos obtenidos por concentración del jugo y la pulpa que normalmente contienen, en sus proporciones naturales, los tomates maduros, frescos, sanos, limpios, tamizados a través de una malla no mayor de 1,2 milímetro, o a partir de la dilución con agua de concentrados de tomate.”

→ Puré de tomate: cuando contenga entre 8,37 y 11,99%. (o sólidos solubles 7,7-11,0%). Podrán ser adicionados con:

| ADICIONANTE | CANTIDAD MAXIMA |

|---|---|

| Cloruro de sodio | 3.0% |

| Ácidos (cítrico, tartárico, láctico, málico, o sus mezclas) | cantidad suficiente para lograr en el producto un pH, a 20° C, no mayor de 4,5. |

| Ácido L-ascórbico y ácido eritórbico como antioxidante | 1000 mg/kg, si el pure no es envasado herméticamente y esterilizado inmediatamente después de su elaboración |

| Agua como diluyente (concentrado de tomate de menor concentración de sólidos solubles naturales totales) | De acuerdo al contenido de extracto seco, libre de cloruro de sodio límites: entre 8,37 y 11,99% (o sólidos solubles 7,7-11,0%) |

| Especias y hierbas aromáticas o sus esencias naturales | - |

El puré de tomate deberá estar libre de fragmentos de piel (excepto los que pasen por la malla de 1.2 mm), semillas, restos de fruto, de la planta de tomate, pulpas y fragmentos de otras frutas observables a simple vista. Además, el puré de tomate deberá estar libre de sustancias extrañas, colorantes agregados, estabilizantes y/o espesantes.

"La dilución en agua destilada que responda a un extracto seco del 8,0% (o sólidos solubles de 7,4%), libre de cloruro de sodio, presentará el color rojo normal del tomate maduro, con sabor propio y sin olores extraños.

La dilución en agua, en forma de tener un extracto seco libre de cloruro de sodio de 8,37 a 9,37%, no presentará más que 60% de campos positivos de mohos por el Método de Howard (AOAC 984.29).

Cuando el puré no sea envasado herméticamente y esterilizado inmediatamente después de su elaboración, podrá ser adicionado de hasta 1000 mg/kg (1000 ppm) de ácido sórbico o su equivalente en sorbato de potasio"[9]

La manipulación del producto dentro de las distintas etapas del proceso se realizará bajo el Código de Prácticas - Principios Generales de Higiene de los Alimentos (CAC/RCP 1-1969) Codex Alimentarius, el llenado del envase, clasificación de los envases, aceptación del lote, etiquetado y almacenamiento se realizan bajo la misma norma.

Etiqueta

La Norma General del Codex para el Etiquetado de los Alimentos Preenvasados (CODEX STAN 11985 (Rev. 1-1991), Volumen 1 del Codex Alimentarius).

Se deberá consignar en el rótulo el extracto seco o sólidos solubles naturales totales, libre de cloruro de sodio. La denominación de venta de estos productos será ‘Puré de tomates’. Además, debe llevar el rótulo nutricional en la parte externa del envase.

Envases

RES GMC N.º 003/92

"Art 1° - Los envases y equipamientos destinados a entrar en contacto con los productos alimenticios que se comercialicen en el MERCOSUR deberán cumplir con las exigencias establecidas en el documento "CRITERIOS GENERALES DE ENVASES Y EQUIPAMIENTOS ALIMENTARIOS EN CONTACTO CON ALIMENTOS".[10]

Los envases al estar en contacto con los alimentos deben estar fabricados en conformidad con las buenas prácticas de manufactura para que en las condiciones normales no produzcan migración a los alimentos de componentes indeseables, tóxicos o contaminantes en cantidades tales que superen los límites máximos establecidos, que puedan representar un riesgo para la salud humana u ocasión una modificación inaceptable del alimento.

Según la norma podrán ser utilizados, para el contacto con alimentos, los envases de vidrio fabricados con: vidrio borosilicato, vidrio sódico-cálcico y/o cristal. Queda prohibido el uso de envases de cerámica porosa destinados a entrar en contacto con alimentos. Para la utilización de los envases de vidrio no se necesita de autorización previa.

Criterios de calidad

El producto, diluido en agua hasta obtener aproximadamente un 8% de sólidos naturales solubles de tomate, deberá tener:

Color: Presentar un color claramente rojo, exento de colores anormales para el producto.

Textura: Homogénea, uniformemente dividida, indicativa de unas buenas prácticas de fabricación.

Sabor: Un buen sabor característico del concentrado de tomate elaborado convenientemente, sin ningún sabor objetable extraño al producto.

Defectos: El producto está prácticamente exento de materias vegetales extrañas o sustancias análogas objetables, y no contendrá defectos excesivos mencionados específicamente o no en la norma.

Algunos defectos corrientes son:

- manchas oscuras o partículas como escamas;

- semillas o partículas de semillas que sean objetables;

- piel de tomate que resulte objetable a causa del color y/o del tamaño;

- materias vegetales inocuas distintas de las que se utilizan como aderezo;

- impurezas minerales (60 mg/kg)[11]

Plan de Ensayos

Para cumplir las normas establecidas por la ANMAT, se necesitarán controles de calidad en diferentes etapas del proceso, definidas como críticas (recepción de MP, mesa de selecciión y producto final).

Analizado con métodos adecuados de muestreo y examen, el producto debe estar exento de microorganismos, parásitos y sustancia originada por microorganismos en cantidades que puedan constituir un peligro para la salud.

Control en la recepción

Color: Este parámetro se evalúa de modo objetivo mediante un equipo llamado colorímetro, que sitúa el color en el espacio mediante la definición tres coordenadas: L luminosidad; a, contribución del rojo y b, contribución al amarillo. Los valores habituales para un tomate de calidad sitúan la relación a/b entre 2,2 y 2,5 y para L entre 25 y 28.

Control en la mesa de selección

Se realiza un control visual de los tomates provenientes de la máquina de selección, se separan los tomates con defectos no criticos: con pequeñas heridas y lesiones leves; machas (maduración irregular), o frutos deformados.

Control en el Producto Final

Se realizaran controles físico-químicos y microbiológicos al puré de tomate con muestras tomadas en el área de envasado, de forma tal de asegurar que este sea apto para el consumo humano, permitiendo además minimizar la variabilidad de los procesos de fabricación y evitar la venta de un producto contaminado.

Control microbiológico y del PH: Se realiza un análisis exhaustivo para garantizar la inocuidad del producto, ya que la seguridad es la base para ingresar en los mercados más exigentes. El PH se sitúa normalmente entre 4,2 y 4,4 lo que asegura la estabilidad microbiológica durante el procesado. Si en algún caso el pH es superior, se pueden presentar problemas en el procesado, siendo necesario el uso de acidulantes.

Recuento de mohos: (de acuerdo con el método Howard - AOAC 965.14- Volumen 13 del Codex Alimentarius). El jugo o la porción líquida no podrá tener más de 60% de campos positivos.

Contenido en sólidos totales y sólidos solubles: A nivel práctico se utiliza normalmente el contenido en sólidos solubles conocido como º Brix, por ser más fácil de determinar analíticamente mediante el equipo denominado refractómetro.

El muestro más estricto será el microbiológico, y se llevara acabo siguiendo las directrices del plan de muestreo del Codex para alimentos preenvasados - CODEX STAN 233-[12]. Se tomaran muestras al azar del lote de producción diario y se realizarán los ensayos necesarios, con un NIVEL DE CALIDAD ACEPTABLE (NCA) de 6,5 (porcentaje máximo de unidades defectuosas admisibles en un lote aceptado en el 95% de los casos, aproximadamente).

Cada unidad de muestra se examina de acuerdo con los requisitos de la norma individual del Codex, y se clasifica bien como "aceptable" o bien como "defectuosa". Sobre la base del número total de "unidades defectuosas" de la muestra, el lote "satisface" o "no satisface" los requisitos de la norma del Codex. En caso de encontrar uno de los ensayos no conforme, se descartara el lote ya que puede ser nocivo para aquella persona que lo consuma.

Acondicionamiento del Producto

El tipo de envasado y cierre hermético no permite que los microorganismos puedan desarrollarse en él, entonces se conserva bien a temperatura ambiente. Por esta razón no demanda ningún acondicionamiento posterior al envasado especial, por lo que se almacena a temperatura ambiente en el almacén para que no este en contacto con agentes como el sol o la lluvia que podrían deteriorar el packaging.

No posee requerimientos en cuanto a temperatura ni en el traslado ni en el almacenamiento, por lo que puede ser conservada a temperatura ambiente (humedad relativa 40 - 60% y temperatura 20 - 30°C); esto es entendido como condiciones normales en depósitos que no cuentan con equipos para modificar la humedad y temperatura dentro de esos valores.

En cuanto a la fragilidad del envase se recomienda trasladarlos cuidadosamente para evitar golpes y consecuentemente, roturas de envases, derrames o pérdida del contenido, así como utilizar envases limpios y herméticos que cumplan con la normativa de calidad ya mencionada, y gocen de aprobación de SENASA de grado alimenticio.

Definición del Proceso de Producción

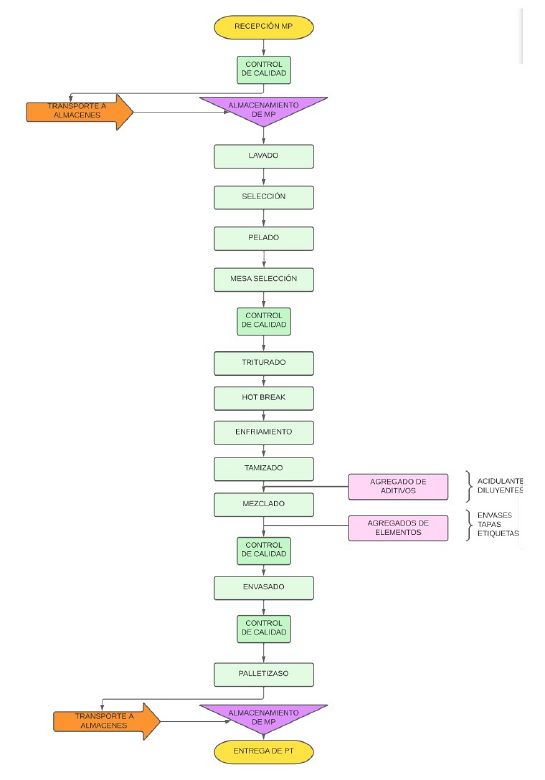

Diagrama de Flujo de Fabricación y Control

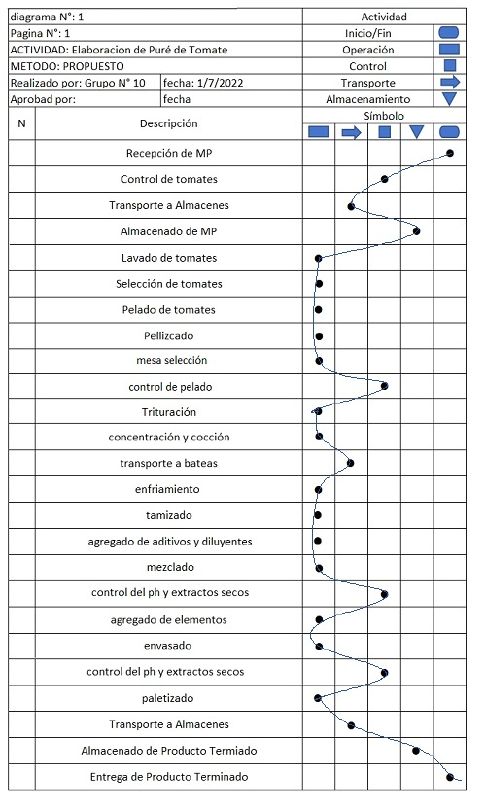

Cursogramas analíticos

Se detallan los cursos del proceso productivo.

Descripción de cada etapa del proceso productivo

Recepción e inspección de la materia prima

Se recibe el tomate en camión de volteo de 500 kg los cuales se traspasan a bins en el interior de la planta de procesos, el tomate debe tener un buen grado de madurez y color. En esta fase, con una balanza se deben pesar los bins con los tomates para llevar un control de lo que se va a procesar, además se realiza un primer control de calidad visual para separar aquellos tomates que han ingresado con daños físicos o alteraciones, una vez realizado esto la materia prima es transportada y almacenada.

Transporte de la Materia Prima

En caso de que el control de los tomates estén dentro de los estándares acordados, estos se dirigirán hacia el almacén de materia prima.

Almacenado de Materia Prima

Se mantendrá la materia prima bajo ciertos parámetros necesarios hasta que sea utilizada para los procesos siguientes.

Las condiciones adecuadas de conservación del tomate dependen del estado de maduración del fruto. En el caso de los tomates en estado verde maduro deben conservarse a 12-15ºC y 85-90% de humedad relativa, mientras que si se trata de tomates maduros pueden conservarse a temperaturas inferiores, recomendándose a 10-12ºC. El período de conservación puede prolongarse desde unos pocos días hasta un máximo de 4-6 semanas, según el grado de maduración.

Lavado

Se realiza en una batea de lavado, en donde una vez ingresado el tomate mediante inmersión, se elimina la mayor cantidad de agentes externos y sólidos que puedan traer los tomates, esta etapa es clave para minimizar la carga microbiana de la materia.

Selección de tomates

Los tomates pasan por la maquina de selección, que a través de una clasificación óptica por sensores, son separados los tomates. El objetivo principal es diferenciar los tomates que son desechables, de primera calidad y de segunda calidad.

Los tomates de primera calidad ya están disponibles para ser procesados, mientras que los tomates de segunda calidad pasan por otro proceso más de selección manual donde se eligen los que se consideran ideales para pasar por una etapa de pelado.

Pelado y pellizcado

En un máquina peladora, se introducen los tomates seleccionados, por medio de vapor directo, se calienta el agua que se encuentra entre la pulpa y la piel hasta que se convierte en vapor y estalla la piel, luego los tomates pasan por la pellizcadora, que posee una serie de rodillos que giran a diferentes velocidades produciendo así el “pellizco” que separa la piel. Es importante el correcto control de esta etapa ya que la piel puede llevar adherida algo de pulpa, situación que generaría una merma en el rendimiento.

Mesa de selección

En una cinta de rodillos, manualmente se apartan los tomates que no cumplen con los criterios de calidad, se quita cualquier tomate que contenga piel o algún defecto.

Triturado

El tomate pelado se lo eleva hacia la zona alta del equipo, allí se encuentra una máquina trituradora esta es una máquina que procesa el tomate de forma tal que se obtienen trozos de un tamaño menor al tamaño original.

Hot Break → Concentración y cocción

La pulpa triturada se coloca en ollas eléctricas de acero inoxidable. Esta pulpa se cocina durante 50 min a 140°C. Se debe controlar que la concentración de sólidos solubles naturales totales estén dentro de los límites que indica la norma.

Enfriamiento

Se coloca el producto en una batea de acero inoxidable iniciando el proceso de enfriamiento a temperatura ambiente durante 45 min hasta llegar a las 50°C.

Tamizado o trillado (separador de semillas)

Luego del enfriamiento, se ingresa al tamizador con el objetivo de separar la pulpa de las semillas y restos de piel. La separación se obtiene mediante el movimiento rotatorio de un cilindro perforado. En este proceso las semillas y piel quedan en el cilindro y la pulpa fluye hacia la zona baja del equipo o descarga de material, donde el tornillo transportador helicoidal la eleva hasta la siguiente etapa.

Control de calidad

En esta etapa se verifica que el producto a envasar cumpla con los estándares y parámetros de calidad, que contenga entre 8,37 y 11,99% de extracto seco libre de cloruro de sodio y un pH no superior al 4,5.

Agregado de aditivos

Dependiendo los valores determinados en el anterior punto de control, se debe agregar el acidulante (ácido cítrico) para lograr el pH requerido y/o diluyentes (agua) en el caso de que la concentración de extracto seco libre de cloruro de sodio supere el 11,99%.

Mezclado

En una mezcladora, se consigue un producto con una textura homogénea, luego del agregado de aditivos o diluyentes,

Envasado

En una envasadora (máquina de llenado semiautomática), el puré de tomate es envasada a 50°C en frascos de vidrios de 400gr. Estos frascos son previamente esterilizadas en agua a 110°C.

- Máquina fraccionadora: Se alimenta la máquina colocando los envases y las tapas. La máquina automáticamente realiza el llenado y cierre del envase. El proceso continúa en forma automática con una cinta transportadora que deposita el envase en la estación siguiente, donde otro operador los recibe, coloca la fecha con un sellador y las manipula con una zorra hasta colocarlas en un pallets.

Al enfriarse el envase con su cierre se crea un ambiente de vacío el cual maximiza la vida útil del producto. Este proceso debe realizarse bajo estrictas normas de higiene y seguridad, en ambientes habilitados para ello.

Paletizado

El operador que coloca la fecha en el envase, las manipula con una zorra manual hasta colocarlas en pallets de madera en el depósito de producto terminado.

Almacenamiento

Se estiban en estanterías, separados por fecha de elaboración.

Determinación de las máquinas e instalaciones. Cálculos.

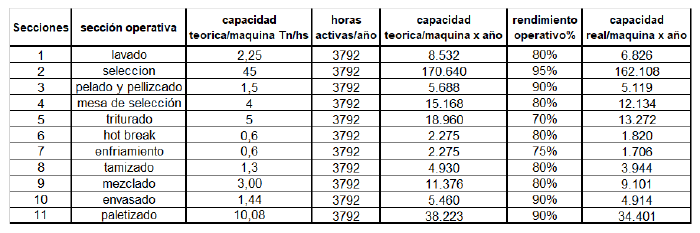

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Lavado.[13]

CQX-5000; Origen: China- Consumo: 3,37 kW - Medidas: 5200*1010*1550 mm - Capacidad: 2000-2500 kg/h - Cotización: U$D 12.000.

Selección [14]

Modelo: Halo 1500 - Origen: Argentina - Consumo: 2 kW - Medidas: 3.021 x 2.300 x 1.749 m - Capacidad: 45.000 kg/h.

Pelado y pellizcado [15]

Origen: china - capacidad 1-2t/h - dimensiones 4500*2000*3800mm - consumo agua: 10m3/h - tiempo de pelado: 24-120s - consumo 13 kW.

Mesa de selección[16]

MRP615; Origen: Segovia, España - Capacidad: 5 Tn/h - Potencia 0,37 - Dimensiones: 1600*987*773 mm.

Triturado[17]

Origen: Shanghái - China - Capacidad: 5 ton/h - Potencia: 2.2 kW - Velocidad de Rotación: 310 rpm/min - Dimensiones: 910*600*1175 mm - Cotización: U$D 15.000.

Concentración y Coción.[18]

LZ-CG-1200; Origen: Shandong - China - capacidad: 600 l/h Potencia: 60 kW - Velocidad de Rotación: 7,33 r/min - Dimensiones: 1900*1400*1600 mm - certificación CE, ISO - Cotización: U$D 6.500.

Tamizado.[19]

Origen: Barcelona - España - Modelo: FTI-1500 - Consumo: 2 kW - Frecuencia: 50-60 Hz - Velocidad de Rotación: 1500 rpm - Cotización: U$S 15.000 - capacidad: 1300 kg/h puede variar según la abertura de la malla y el caudal de alimentación de la máquina.

Mezclado.[20]

origen: China - Modelo: JBG - potencia del motor: 0,37 KW-100kw - Estándar Availably: DIN, SMS, 3A, RJT, ISO/FDI - volumen: 50-50000L - dimensión tanque: 840*1000.

Envasado.[21]

Origen: Berazategui -Buenos Aires - Argentina - Producción: 60 envases/minutos - Tapas: cerrado a roscas o a presión - Volumen de llenado: hasta 250/3000 cm3.

Paletizado.[22]

Origen: Madrid - España - Dimensiones: 2450*1350*1800 mm.

Consumos de energía, agua y otros servicios.

| MAQUINA | CAPACIDAD | CONSUMO ENERGIA | CANT. HS POR MES | CONSUMO MENSUAL |

|---|---|---|---|---|

| Lavado | 2000-2500 kg/h | 3 KWh | 204,96 | 691 KWh |

| Selección | 45000 kg/h | 2 KWh | 9,33 | 19 KWh |

| Pelado y Pellizcado | 1-2 t/h | 13 KWh | 246,2 | 3.201 KWh |

| mesa selección | 4 t/h | 0,37 KWh | 87,71 | 32 KWh |

| Triturado | 5 ton/h | 2,2 KWh | 67,36 | 148 KWh |

| Cocción | 600 kg/h | 60 KWh | 187,11 | 16.840 KWh |

| Tamizado | 1300 kg/h | 2 KWh | 243,53 | 487 KWh |

| Mezclado | 3 tn/h | 0,55 KWh | 108,7 | 60 KWh |

| Envasado | 60 env/min | 3 KWh | 226,45 | 679 KWh |

| Paletizado | 1 pallet/4 min | 2 KWh | 32,35 | 65 KWh |

| Total | 22.221 KWh |

| Artefactos electricos | consumo por hora | hs al dia | hs al mes | consumo mensual | |

|---|---|---|---|---|---|

| 5 | cafetera | 900 w | 2 hs | 40 hs | 36 KWh |

| 7 | aire acondicionado | 1365 w | 16 hs | 320 hs | 436,8 KWh |

| 1 | dispenser agua | 80 w | 16 hs | 320 hs | 25,6 KWh |

| 3 | computadoras | 200 w | 16 hs | 320 hs | 64 KWh |

| 25 | luminarias | 58 w | 16 hs | 320 hs | 18,56 KWh |

| 5 | ventiladores | 60 w | 16 hs | 320 hs | 19,2 KWh |

| 3 | teléfonos | 2 w | 24 hs | 720 hs | 1,44 KWh |

| 3 | impresoras | 18 w | 16 hs | 320 hs | 5,76 KWh |

| 5 | notebooks | 22 w | 16 hs | 320 hs | 7,04 KWh |

| 4 | heladera inverter | 35 w | 24 hs | 720 hs | 25,2 KWh |

| 3 | microondas | 640 w | 2 hs | 40 hs | 25,6 KWh |

| Total | 665,2 KWh | ||||

Considerando la huella hídrica estimada para la fabricación de puré de tomate (25 l/kg)[24], el uso de agua en la cocina, vestuarios, baños, limpieza se estipula que en promedio se utilizará 200M litros de agua por mes en la planta.

También se contará con instalación de WiFi para el buen funcionamiento de las tareas administrativas

Mantenimiento y medios de control. Descripción de los sistemas de seguridad.

Todas las máquinas serán limpiadas debidamente al finalizar cada jornada, prestando atención a que no queden restos de pulpa de tomate, semillas o piel, o cualquier elemento que pudiera ocasionar la contaminación y la posterior perdida del lote.

Se realizarán además mantenimiento preventivo de todas las máquinas de la planta, al finalizar la época de producción, la cual coincide con la de cosecha. De manera tal de asegurar el correcto funcionamiento de las mismas en el resto del año. En el día a día los operarios reportarán a mantenimiento cualquier anómala o desperfecto que pueda afectar a la producción y evitar así una eventual parada de máquina. Entre las variables a analizar estará: la presión y temperatura de la lavadora, la forma de la malla de la máquina tamizadora.

Descripción de sistemas de seguridad

Siguiendo las normativas y recomendaciones de prácticas responsables, se le brida al personal el correspondiente ropa y calzado de seguridad. Además de los equipos de protección personal que correspondan al puesto de trabajo. Las máquinas estarán equipadas con sistemas anti-accidentes y parada de emergencia, en especial en las máquinas de triturado y mezclado, para prevenir el funcionamiento de las mismas en caso de que el operario introduzca alguno de sus miembros por fuera de la carga y descarga de las máquinas. El personal estará debidamente capacitado sobre los riesgos al operar las máquinas. La planta estará equipada con detectores de humo, a lo largo y ancho de la misma, además, se dispondrá de 5 unidades extintoras cada 200 metros cuadrados, estos se encontraran ubicados en sectores estratégicos. También estarán debidamente señaladas las salidas de emergencias, y planos de evacuación.

La circulación en la planta estará debidamente discriminada, el trasporte de las cargas solo podrá circular por los caminos señalizados con el equipo adecuado para la tarea. Evitando así el cruce de peatones con las cargas.

Las partes de las máquinas que son particularmente ruidosas serán aisladas.

En el área de almacenamiento serán señaladas las cargas máximas admisibles por las estanterías, para evitar la sobrecarga. Además se instruirá al personal para la correcta colocación de las cargas y evitar posibles caídas. Se asegurará una adecuada iluminación de todos los sectores de la planta y se mantendrán los accesos o lugares de tránsito de puestos de trabajo en condiciones adecuadas,

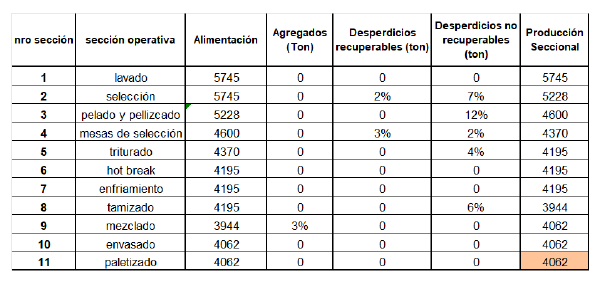

A) Volumen total ingresado en la primera sección operativa: 5303 t/año

B) Consumo real de materia prima: 5070 t/año

C) Porcentaje de desperdicio operativo, en función de producción = 1662,5/3750 = 44,33%

D) Porcentaje de desperdicio real, en función de producción: 1429,1/3750 = 38,11%

Para el calculo de ritmo de trabajo, se tendrá en cuenta que serán 2 turnos diarios de 8hs, durante 5 días a la semana, con 15 días de vacaciones y 13 feriados repartidos en el año, el mantenimiento de ser necesario será realizado los sábados.

A) Horas activas/año de las maquinas operativas = (52 sem/año - 2 sem.vac)* 5 días/sem - 13 dias.fer * 16 hs/día = 3792 hs

B) Horas/año trabajadas por cada operario = 3792/2 = 1896 hs

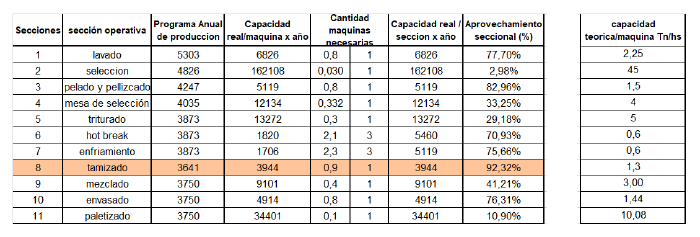

A) El cuello de botella corresponde a la sección de "tamizado" debido a que es la sección con mayor aprovechamiento (92,32%)

B) La capacidad real anual del equipo será la producción seccional de la última sección cunado el cuello de botella esta a máxima capacidad, lo que arroja: 4062 t/año.

Determinación de la evolución de las mercaderías.

Tiempos de entrega, envió de las mercaderías, tamaño y frecuencias de compras.

Los envíos de mercadería y tiempos de entrega dependen del tamaño de la compra realizada por el cliente, y será a través de una empresa de logística que enviara camiones para retirar y entregar los pedidos en la medida que se vayan recibiendo los mismos, por lo que los pedidos quedan clasificados de la siguiente manera:

- Pequeños: corresponden a las compras entre 1 y 10 lotes, y se entregan dentro de las 48hs hábiles luego de haberse realizado el pedido.

- Medianos: esta clasificación es para las compras que incluyan entre 10 y 30 lotes. Esta clasificación llevara un tiempo de entrega de 2 a 7 días hábiles

- Grandes: los pedidos grandes corresponden a los que contengan más de 30 lotes. Para los pedidos de esta dimensión, se deberá establecer con el cliente una fecha de entrega, la cual podrá ser a partir de los primeros 15 días hábiles luego a haber realizado el pedido.

La frecuencia de compra de insumos se realiza semanalmente, y el tamaño depende de las ventas que se hayan producido en esa semana, debido a que no se puede fijar una cantidad de insumos a comprar ya que hay semanas en las que venderemos mas y otras menos.

| Materia Prima | Tiempo de entrega | Frecuencia de compra |

| Tomate | 2 días | Semanal |

| Sal | 1 día | Semanal |

| Ácido cítrico | 3 días | Semanal |

| Envase | 2 días | Semanal |

| Etiqueta | 3 días | Semanal |

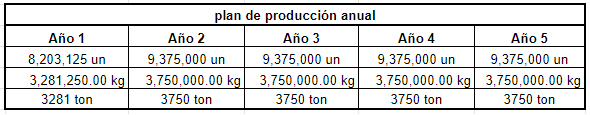

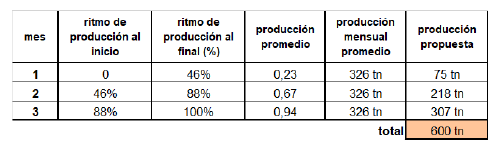

Puesta en marcha: 3 meses, Meses laborales: 11.5 meses, Incremento lineal: 46%, 88%, 100%, 15 días de vacaciones (1/2) mes y 10 feriados obligatorios

Valor mensual promedio = 3750/11.5 = 326 tn

Volumen de producción el resto del año = 11,5 meses - 3 meses = 8,5 meses

Volumen promedio = 326 tn entonces 326 tn/mes x 8.5 meses = 2772 toneladas

Volumen producción año 1 = 2772 + 600 = 3372 toneladas

Volumen producción año 2 = 326.09 x 11.5 = 3750 toneladas

En el año se mantiene un ritmo uniforme de entrega cada 2 semanas y se tiene un stock de seguridad de 1 semanas:

Semanas/año = 52 - 2 = 50 semanas/año

Producción anual = 3750 tn

Producción semanal: 3750 / 50 = 75 tn/semana

Toneladas por entrega = 150 tn

Stock de seguridad = 75 tn

Se determina el stock promedio: (150+75)/2 = 187,5 tn, este stock se forma en el periodo de puesta en marcha.

Ventas del año 1 = 3372 - 187.5 toneladas (stock) = 3184 tn

Ventas del año 2 al 10 = 3750 tn

En el periodo de puesta en marcha se produce un mayor desperdicio no recuperable, 100% adicional según tecnólogo. El ciclo de elaboración demanda 0,2 días de ritmo normal.

Los ciclos de elaboración anuales para este proyectó son: 237 días activos / 0,2 ciclos = 1185 ciclos de elaboración

Año 1 : El consumo de MP en este año esta destinado a la producción realizada y a la formación de mercadería en curso y SE.

Consumo MP para realizar la producción del año:

3 meses de puesta en marcha: 600 x 1, 76 = 1057 tn

En los 8.5 meses restantes: 2772 x 1,38 = 3828 tn

Total MP producción: 1057+ 3828 = 4885 tn

Volumen producción en el año 1: 3372 tn

Desperdicio no recuperable por la producción realizada: 4885 - 3372 = 1514 tn

Consumo de MP en la mercadería en proceso:

Volumen de materia prima requerido: la alimentación del proceso durante el ciclo de elaboración es 5303 / (237 x 0,2) = 4,5 tn

Esta mercadería en curso y SE esta destinado a ser:

Producto elaborado: 4,5 / (1 + 38,11%) = 3,2 tn

Desperdicio no recuperable: 3,2 * 38,11% = 1,2 tn

Desperdicio recuperable: 3,2 / 6,23% = 51 tn

Total = 56 toneladas

Consumo total de MP en el año 1:

Producto elaborado: 4885 tn

MCySE: 56 tn

Total: 4941 toneladas

Del año 2 al 10: el consumo de MP es exclusivamente destinado a la producción:

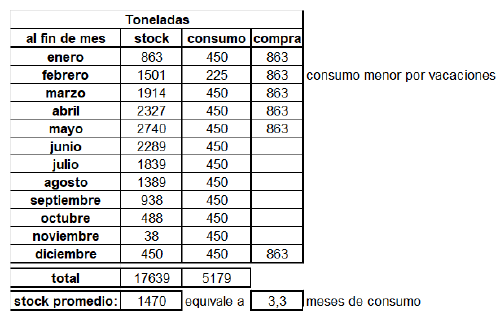

Cada año: 3750 x (1+38,11%) = 5179 tn

Producción anual: 3750 tn

Desperdicio no recuperable: 1429 tn

Variación de stock

Stock mínimo: 5179/11.5 = 450 tn

Compra 6 meses por producción estacionaria (dic a mayo) = 5179 / 6 = 863 tn

Stock promedio: 1470 equivale a 3,3 meses de consumo

| U de medida | Periodo de inst. | año 1 | año 2 a 10 | |

|---|---|---|---|---|

| ventas | t PT | 3184 | 3750 | |

| STKprom elab | t PT | 188 | 188 | |

| producción | t PT | 3372 | 3750 | |

| DNR | t MP | 1514 | 1429 | |

| MC y SE | t MP | 4,5 | 4,5 | |

| Consumo MP | t MP | 4897 | 5179 | |

| STK MP | t MP | 1057 | 1470 | 1470 |

| Compra MP | t MP | 1057 | 5310 | 5179 |

Determinación del Personal

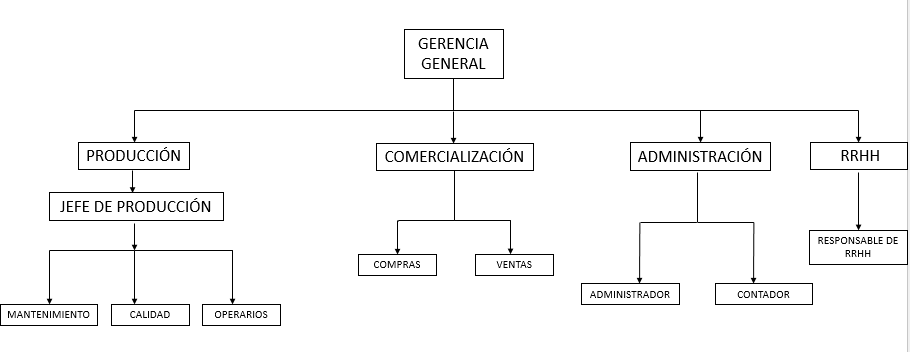

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo, calificación y formación necesaria de los Operadores

Gerencia General

Cantidad de empleados: 1

Su principal función será la planificación, organización y supervisión general de las actividades desempeñadas por la empresa. Se hará cargo de la coordinación de las partes que la componen y tomará decisiones críticas que serán vitales para la misma.

Calificación y formación:

- Ingeniero Industrial.

- Inglés Avanzado

- Experiencia: mínimo 4 años en el puesto

Jefe de Producción

Cantidad de empleados: 1

Es el responsable de gestionar los materiales y los operarios. Se asegurará de que la producción sea lo más eficiente posible. Sus tareas serán las de coordinar a todo el personal técnico que efectuará los procesos de producción, así como también deberá analizar tiempos y procesos.

Calificación y formación:

- Persona graduada de ingeniería o especialista en procesos productivos

- Inglés Básico

- Experiencia: mínimo 2 años en el puesto

Encargado de mantenimiento

Cantidad de empleados: 1

Las acciones que serán ejecutadas por dicho sector será el de controlar que las maquinarias se encuentren en condiciones estables de trabajo, en donde, el objetivo es evitar que evitar cualquier afección a la disponibilidad de esta para que la producción se mantenga constante durante el tiempo que corresponde.

Calificación y formación:

- Técnico Industrial

- Experiencia: mínimo 2 años en el puesto

Encargado del control de calidad

Cantidad de empleados: 1

Se encargará de gestionar los procesos correspondientes a los controles de calidad requeridos tanto por la normativa.

Calificación y formación:

- Ingeniero industrial

- Conocimiento de las normas ISO

- Experiencia: mínimo 2 años en el puesto

Operarios

Cantidad de empleados: 5

Sus tareas serán las de recibir la materia prima, gestionar las maquinarias, despacho de producto terminado, y manejo de stock dentro de la planta.

Calificación y formación:

- Secundario completo

- Experiencia: mínimo 2 años en el puesto

Encargado de compras

Cantidad de empleados: 1

Deberá asegurar el suministro de las materias primas manteniendo una relación con los proveedores.

- Inglés Avanzado

- Experiencia: mínimo 4 años en el puesto

Encargado de ventas

Cantidad de empleados: 1

Se encargará de realizar búsquedas de nuevos clientes, y atender a los clientes.

Calificación y formación:

- Inglés Avanzado

- Experiencia: mínimo 3 años en el puesto

Administrador

Cantidad de empleados: 1

Su tarea es la de coordinar todo lo correspondiente a las tareas administrativas de todas las áreas, control de inventarios, seguimiento de pagos y cobros, gestión de reportes

Calificación y formación:

- Titulo en administración de empresas

- Inglés Básico

- Experiencia: mínimo 2 años en el puesto

Contador

Cantidad de empleados: 1

Sus tareas serán la preparación de estados financieros, los balances de ganancias y pérdidas, y llevar la contabilidad general de la empresa.

Calificación y formación:

- Titulo de contado público

- Experiencia: mínimo 2 años en el puesto

Responsable de RRHH

Cantidad de empleados: 1

Estará a cargo del reclutamiento y selección, contratación, capacitación, administración o gestión y bienestar del personal durante la permanencia en la empresa.

Calificación y formación:

- Lic. en Gestión de RRHH

- Inglés Básico

- Experiencia: mínimo 1 años en el puesto

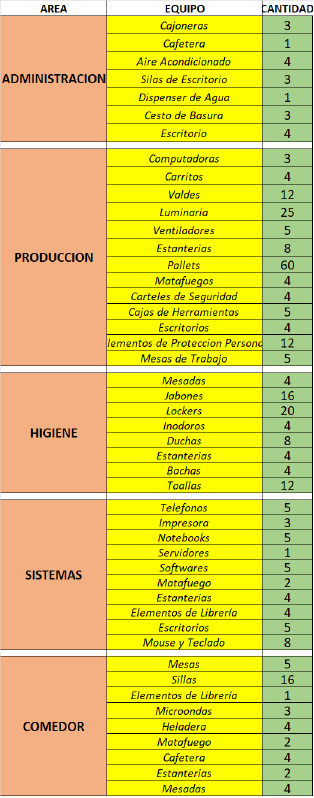

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

Anteproyecto de Planta.

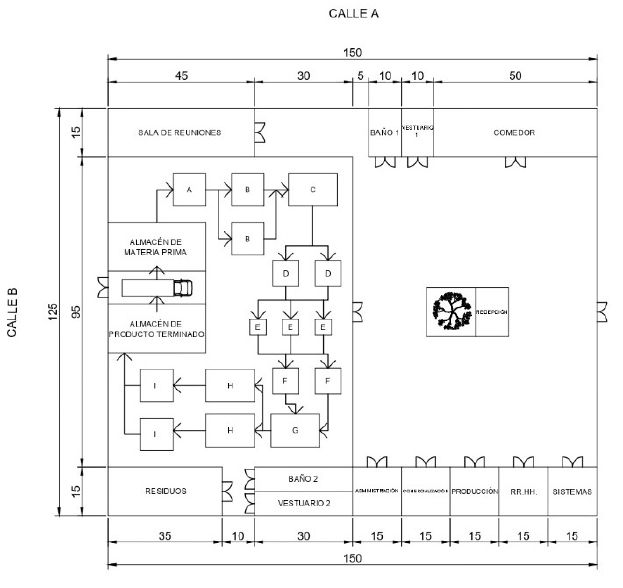

A continuación, se muestra un plano preliminar de la fábrica distribuido en una sola planta con todos los sectores y la distribución de las maquinas y, este mismo, con el recorrido de los materiales (DIR). El mismo cuenta con una entrada y salida de camiones para el ingreso de Materias Primas y el despacho de Producto Terminado, así como también, el ingreso parcial para realizar las operaciones de carga y descarga necesarias.

El personal ingresa por la puerta contraria a este. Al entrar, uno se encuentra con la recepción. A su izquierda se ubican las oficinas de Administración, Comercialización, Producción, Recursos Humanos y Sistemas. Del lado derecho, se dispone un baño, un vestuario, un comedor y la sala de reuniones. Atrás de la recepción, se sitúa el acceso al zona de producción.

Se cuenta con las referencias y las medidas de ambos que están en metros.

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).

| Referencia | Detalle |

|---|---|

| A | Lavado |

| B | Pelado y Pellizcado |

| C | Triturado |

| D | Concentración y Coción |

| E | Enfriamiento |

| F | Tamizado |

| G | Mezclado |

| H | Envasado |

| I | Paletizado |

Plano mostrando el recorrido de los materiales (DIR).

| Referencia | Detalle |

|---|---|

| ALMACEN MP | Almacenamiento de Materia Prima |

| A | Lavado |

| B | Pelado y Pellizcado |

| C | Triturado |

| D | Concentración y Coción |

| E | Enfriamiento |

| F | Tamizado |

| G | Mezclado |

| H | Envasado |

| I | Paletizado |

| ALMACEN PT | Almacenamiento de Producto Terminado |

Cronograma de Ejecución

Bibliografía.

- ↑ https://www.idits.org.ar/contenido/523/parques-industriales-de-la-provincia-de-mendoza

- ↑ https://viapais.com.ar/mendoza/1871164-mendoza-ofrece-beneficios-fiscales-a-las-empresas-que-se-instalen-en-el-parque-industrial/

- ↑ https://sisanjuan.gob.ar/produccion-y-desarrollo-economico/2021-08-13/34323-esta-vigente-el-programa-de-incentivo-fiscal-para-empresas-sanjuaninas

- ↑ http://www.atlasdeladiversidad.net/ca/node/724

- ↑ https://www.argentina.gob.ar/sites/default/files/provincia_de_san_juan.pdf

- ↑ https://www.fao.org/3/x5029s/X5029S09.htm

- ↑ https://www.fao.org/3/j2262s/j2262s04.htm#P75_1321

- ↑ https://www.boletinoficial.gob.ar/detalleAviso/primera/201574/20190213

- ↑ http://www.anmat.gov.ar/webanmat/codigoa/Capitulo_XI.pdf

- ↑ http://www.anmat.gov.ar/webanmat/codigoa/capitulo_iv_envases_actualiz_2008-12.pdf

- ↑ http://www.alimentosargentinos.gob.ar/contenido/marco/Codex_Alimentarius/normativa/codex/stan/57-1981.PDF

- ↑ http://www.alimentosargentinos.gob.ar/contenido/marco/Codex_Alimentarius/normativa/codex/stan/CODEX_STAN_233.asp

- ↑ https://spanish.alibaba.com/p-detail/Commercial-1600525541506.html?spm=a2700.7724857.0.0.6f587f958U6FsJ&s=p

- ↑ https://languagesites.tomra.com/es-es/sorting/alimentacion/equipamiento-de-clasificacion/halo

- ↑ https://spanish.alibaba.com/product-detail/Stainless-steel-industrial-tomato-peeling-machine-1103897485.html

- ↑ https://www.martinmaq.com/data/pdf/mesas-seleccion-serie-mrp11.pdf

- ↑ http://beverages-machine.com/7-3-fruit-crusher/176172/

- ↑ https://es.made-in-china.com/co_popcorn-machine/product_Best-Selling-Industrial-Automatic-Food-Cooking-Mixer-Machine-for-Fruit-Jam-and-Sauces_eiyihrgsy.html

- ↑ https://filtra.com/wp-content/uploads/2016/07/ZEUS-tamizadora-circular-FTI-1500.pdf

- ↑ https://es.made-in-china.com/co_fulute-light/product_500L-Stainless-Steel-Tomato-Puree-Mixing-Tank-Machine_eogeuenhg.html

- ↑ https://www.tecnamachines.com/maquina-llenadora-productos-alimenticios.php

- ↑ https://merello.es/es/robot-paletizador/

- ↑ https://www.argentina.gob.ar/enre/uso-eficiente-y-seguro/consumo-basico-electrodomesticos

- ↑ https://bdigital.uncu.edu.ar/objetos_digitales/6419/cp05-dueck.pdf