Diferencia entre revisiones de «2023/Grupo5/DimensionamientoFisico»

| Línea 380: | Línea 380: | ||

<u>Zorra eléctrica</u><ref>https://www.stillargentina.com/productos/transpallets_electricos/egu_20c</ref> | <u>Zorra eléctrica</u><ref>https://www.stillargentina.com/productos/transpallets_electricos/egu_20c</ref> | ||

Se contara con | Se contara con 3 zorras eléctricas utilizadas para la recepción de los insumos y el transporte de los mismos hacia el almacén de materia prima, como también el transporte de los insumos hacia la linea de producción en la que deban ser incorporados. Y la otra se utilizara para el transporte de los cajones con queso crema hacia el almacén de producto terminado. (transportes 1, 2 y 3 según diagrama de flujo) | ||

* Capacidad de transporte hasta 2 tonelada[[Archivo:Zorra electrica.png|no|miniaturadeimagen|209x209px]] | * Capacidad de transporte hasta 2 tonelada[[Archivo:Zorra electrica.png|no|miniaturadeimagen|209x209px]] | ||

'''<u>Maquinaria utilizada para la producción</u>''' | '''<u>Maquinaria utilizada para la producción</u>''' | ||

Revisión del 17:09 20 ago 2023

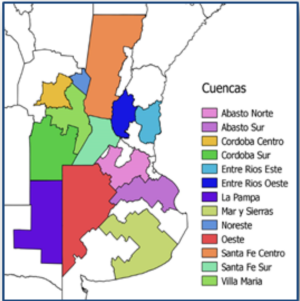

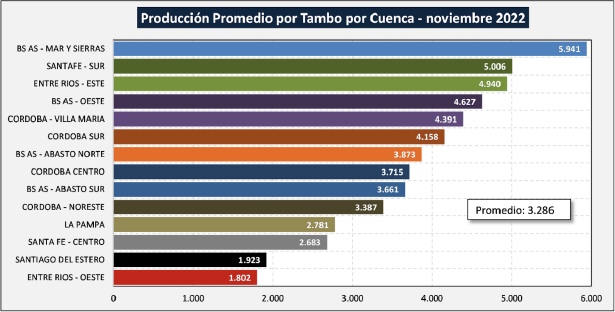

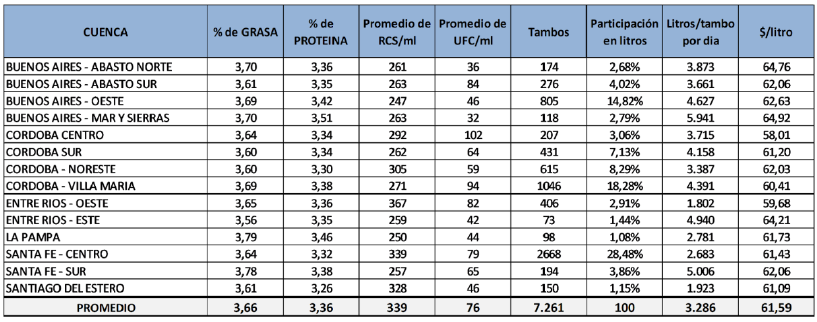

Localización

Debido a regulaciones de salud e higiene, está prohibido establecer empresas lácteas en la Ciudad Autónoma de Buenos Aires. El mapa a continuación presenta la ubicación de las empresas lácteas y tambos más importantes en Argentina.[1]

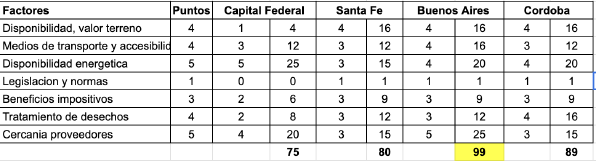

Matriz de Localización

En esta matriz se analiza los distintos factores. La escala de valor son del 1 al 5, donde 5 es la puntuación en donde más se satisface/hay más disponibilidad del factor, y 1 en donde menos se cumple.

Como conclusión la provincia de Buenos Aires (Av. Flandes 1272 jauregui, B6702 Luján, Parque industrial Villa Flandria[2]).

Razones:

- Cercanía a los clientes.

- Disponibilidad y cercanía con los proveedores.

- Accesibilidad (cercanía con Acceso oeste y rutas nacionales, provinciales).

Definición técnica del producto

Planos y/o Dibujos

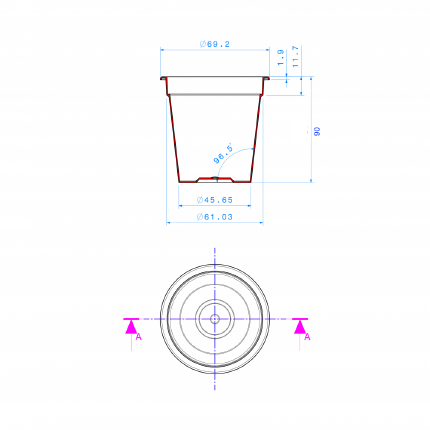

Tamaño de los potes: 290 gr.

Dimensiones: Diámetro 6,9cm, Alto 9cm.

Listado de Materiales

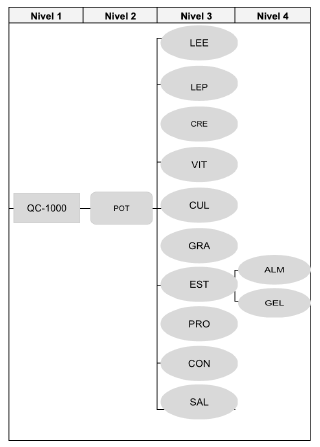

| Item | Denominación | Codigo | Descripcion | Cantidad | Unidad de medida | Nivel | |||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | ||||||

| 1 | Leche cruda | LEE-1120 | El producto íntegro, no

alterado ni adulterado |

314,15 | gr. | x | |||

| 2 | Leche en polvo | LEP-1140 | Leche deshidratada | 12 | gr. | x | |||

| 3 | Crema | CRE-1130 | Leche fresca sometida al

proceso de ultra pasteurización |

130 | gr. | x | |||

| 4 | Cultivos lacteos | CUL-1150 | Bacterias del ácido láctico,

bacterias ácido-lácticas o cultivos lácticos comprenden un caldo de bacterias fermentadoras y productoras de ácido láctico |

2 | gr. | x | |||

| 5 | Vitaminas | VIT-1160 | Vitaminas en forma de polvo | 2,9 | gr. | x | |||

| 6 | Grasa butirica | GRA-1170 | Porción grasa de la leche | 2,1 | gr. | x | |||

| 7 | Estabilizadores | EST-1180 | Aditivos alimentarios que se

utilizan para mantener el aspecto y textura |

10,68 | gr. | x | |||

| 8 | Proteinas lacticas | PRO-1190 | Aminoácidos de cadena

ramificada (AACR) |

3,4 | gr. | x | |||

| 9 | Conservantes | CON-1191 | Ácido sórbico, Benzoato de

sodio, Cuajos Microbianos, Sorbato de potasio. |

0,8 | gr. | x | |||

| 10 | Sal | SAL-1192 | Cloruro sódico (NaCl) | 0,92 | gr. | x | |||

| 11 | Almidón de maíz | ALM-1191 | Un polisacárido (un hidrato

de carbono compuesto) formado por dos polímeros de glucosa (amilopectina y amilosa) |

3,68 | gr. | x | |||

| 12 | Gelatina | GEL-1192 | Sustancia sólida,

transparente e incolora, casi inodora e insípida |

7 | gr | x | |||

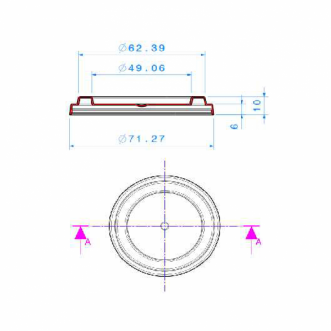

| 13 | Pote | POT-1200 | Compuesto por la tapa, tarro

y linner de aluminio. Envase donde será guardado el queso crema |

1 | un. | x | |||

| 15 | Queso crema | QC-1000 | Producto final, para ser

entregado al cliente |

1 | un. | x | |||

Especificaciones Técnicas

Diagrama de árbol

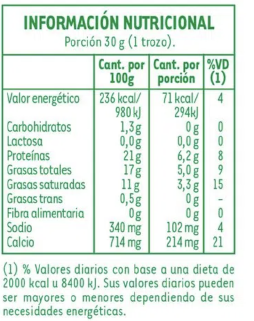

A continuación se detallan las especificaciones técnicas del queso crema, mediante el rotulo obligatorio que se encuentra en el C.A.A (Código Alimentario Argentino):

Normas Aplicables

- Codex Alimentarius representa un conjunto global de regulaciones en materia de alimentos, abarcando aspectos cruciales como la producción, procesamiento y comercialización de los mismos. Su propósito principal es garantizar la seguridad e idoneidad de los alimentos, protegiendo así la salud de los consumidores y fomentando prácticas equitativas en el comercio internacional. Dentro de este marco, la norma CXS 243-2003 se enfoca específicamente en las leches fermentadas, estableciendo tanto las composiciones mínimas y máximas como los aditivos permitidos para mejorar el producto.

- Código Alimentario Argentino, se trata de la regulación alimentaria que rige en el territorio de Argentina, abarcando todos los alimentos, condimentos, bebidas y materias primas utilizadas en su elaboración. También incluye los aditivos alimentarios y se aplica a todas las etapas de la cadena alimentaria, desde la producción y fraccionamiento hasta el transporte, expendio y exposición. Asimismo, el Código Alimentario Argentino tiene como objetivo principal velar por la seguridad y calidad de los alimentos, así como regular a las personas, empresas y establecimientos involucrados en su fabricación y distribución.

- Norma ISO 707:2009 (Leche y productos lácteos).

Plan de Ensayos

En el proceso de recepción de la leche en la planta de producción de queso crema, se aplican rigurosos controles para garantizar su calidad. El tambo proveedor debe cumplir con las Buenas Prácticas Pecuarias y estar registrado por el SENASA. Durante la recepción, se llevan a cabo diversas pruebas mediante muestreo.

Se realiza una prueba rápida para detectar la presencia de residuos de antimicrobianos. En caso de encontrar resultados positivos, se analizan las concentraciones máximas permitidas establecidas en el Código Alimentario Argentino. Además, se determina la composición y cantidad de los residuos. Si los límites permitidos se superan, la leche no se acepta.

Se realiza una prueba de ebullición para observar la formación de coágulos. Si se producen coágulos, el producto no es recibido.

Para verificar los niveles adecuados de acidez, se utiliza un pHímetro. Se toma una muestra de leche y se deja reposar para estabilizar el valor. La diferencia entre estos valores determina si la leche está adulterada o descompuesta.

Se controla la densidad de la leche mediante un lactodensímetro, calibrado y graduado a la temperatura específica de la leche en el momento de la lectura. La normativa establece que a 15°C, la densidad normal de la leche debe estar dentro de un rango específico.

Además, se realiza una prueba de alcohol para detectar niveles altos de acidez y bajos de pH, indicativos de descomposición bacteriana y baja estabilidad frente al calor. Se mide el pH y se deja reposar la muestra para obtener una estabilización del valor. La diferencia entre estos valores determina la presencia de adulteración o descomposición de la leche.

Control de calidad del producto terminado:

Después del proceso de envasado, se lleva a cabo un análisis organoléptico del producto para evaluar el sabor, la apariencia visual, el cuerpo y la textura. Se realiza mediante muestreo, tomando 5 unidades de producto por lote de producción. Un especialista en calidad con experiencia en el área verifica las características sensoriales, que incluyen aspecto (consistencia firme, pastosa o semisólida, líquida), color (blanco o acorde con los aditivos o colorantes utilizados) y olor y sabor (suave al paladar, sin grumos).

Para medir el pH del queso crema, se utiliza un medidor portátil de pH de la marca Hanna Instruments. Este dispositivo utiliza un electrodo amplificado de pH con cuerpo de vidrio y sensor de temperatura integrado, especialmente diseñado para la medición en queso crema. Se verifica que los valores de pH estén entre 4,5 y 4,7. En caso de que los valores no sean correctos, existe un procedimiento de retorno para reintroducir el producto en fermentación. Además, se verifica el cierre hermético del envase para garantizar la inocuidad del producto.

Acondicionamiento del Queso crema

Es fundamental utilizar recipientes fabricados con materiales apropiados para el contacto con alimentos, según lo establecido por el Código Alimentario Argentino (CAA). Estos envases deben cumplir con altos estándares de higiene y ser diseñados de manera que garanticen la vida útil del producto durante su almacenamiento y transporte. Para evitar cualquier tipo de contaminación, el envasado se lleva a cabo en maquinarias equipadas con atmósferas controladas.

La materia prima fundamental para la elaboración de quesos crema. Se recibe de tambos (sin pasteurizar), llegan a diario a la planta en camiones cisterna y se procede a almacenarlos en recipientes de acero inoxidable.

La calidad sanitaria del producto se asegura mediante una adecuada refrigeración y el mantenimiento de la cadena de frío, desde el momento en que finaliza la producción hasta que llega a manos del consumidor. Es esencial conservarlos en temperaturas de almacenamiento que oscilen entre los 0°C y 10°C.

Para facilitar su carga en camiones, los productos terminanos se paletizan en bandejas de plástico. Cada pallet puede contener hasta 10 bandejas, y a su vez, cada bandeja tiene capacidad para albergar 40 unidades del producto terminado.

Definición del Proceso de Producción.

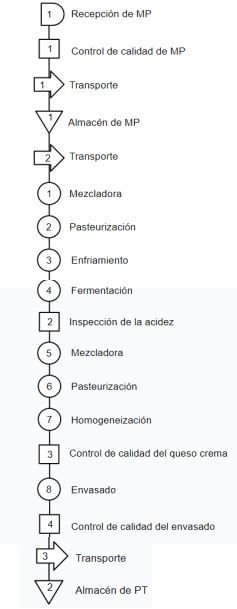

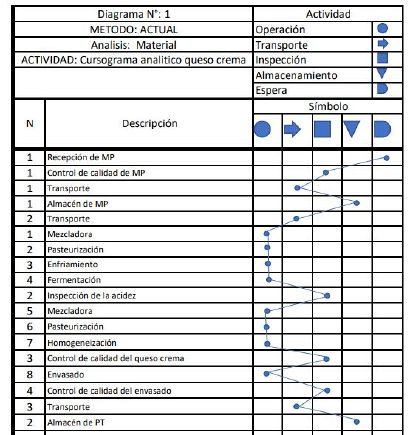

Diagrama de Flujo de Fabricación y Control

Cursograma analítico

Descripción de cada etapa del proceso productivo.

Recepción de la materia prima

Se recibe en la planta la Materia prima correspondiente para la elaboración del queso crema, leche, vitaminas, aditivos, colorantes,fermentos, packaging.

Control de calidad de la materia prima

Principalmente se basa en el control de calidad de la leche cruda, ya que toda la producción de queso crema dependerá de la inocuidad y sanidad de la misma. Debe corroborar que cumpla con los estándares de calidad acordados y se encuentre libre de cualquier contaminación posible, de no ser asi, no se ejecutara la descarga de la misma. El resto de los ingredientes se recepcionan con las certificaciones de calidad correspondientes acordadas con el proveedor.

Transporte

Se transporta la materia prima recepcionada hacia el almacén de materias primas. En el caso de la leche, esta se transporta en cisternas de acero inoxidable isotermas para evitar su descomposición y una vez dentro de la planta, la leche se traslada por cañerías.

Almacén de materia prima

La leche se almacena en tanques auto refrigerantes en donde se mantiene a 4°C hasta su uso. El resto de los ingredientes se almacenan en el depósito bajo condiciones necesarias para cada uno.

Mezcladora

En un tanque de mezcla térmico se mezcla durante 15 minutos leche en polvo, crema de leche, leche entera y agua previamente calentada a 55°C

Pasteurización

La mezcla llega al pasteurizador de placas por medio de un sistema de cañerías y bomba centrífuga, aquí se eleva la temperatura de la mezcla unos 75°C y se la deja 40 minutos para eliminar la presencia de los agentes patógenos que puedan llegar a estar contenidos en ella.

Enfriamiento

Se deja enfriar la mezcla en un tanque de almacenamiento hasta que llegue a una temperatura de 40°C

Fermentación

La mezcla a 40°C se lleva al tanque de fermentación, donde se agregan los cultivos lácticos, junto con las vitaminas, aquí la mezcla antes líquida, empieza a adquirir una consistencia pastosa y espesa; este proceso tiene una duración aproximada de 836 minutos.

Inspección de la acidez

Se deberá comprobar con un Medidor de pH que la acidez de la mezcla sea del orden de 4,4. En caso de que la acidez no sea la buscada, se la mezcla deberá volver al tanque a fermentar nuevamente.

Mezcladora

A la mezcla con la acidez se le añaden estabilizadores (gelatina y almidón de maíz), grasa butírica, proteínas lácteas, sal y estabilizadores, esto se mezcla durante 13 minutos.

Pasteurización

Se lleva la mezcla a un pasteurizador de placas en el que nuevamente se eleva la temperatura hasta los 75°C, durante 40 minutos, para que la mezcla pasteurizada adquiera el aspecto y textura final correspondiente al queso crema.

Homogeneización

En un tanque de mezcla presurizado se somete la mezcla a una presión de 2.000 psi durante 20 minutos para así lograr una total homogeneización (mejorar el sabor y la consistencia del producto).

Control de calidad del queso crema

Se toma una muestra de la mezcla base del queso crema y se realiza un análisis en el laboratorio sobre la misma para entender si cumple o no con las especificaciones.

Envasado

La base del queso crema es introducida en una envasadora lineal llamada “Bisignano” la cual se encarga del llenado de los potes termoformados, colocación del linner de aluminio, de la tapa y el etiquetado.

Control de calidad del envasado

Personal capacitado controla que el cerrado del envase sea hermético y salga de la envasadora en buenas condiciones, para mantener la inocuidad del producto.

Transporte a almacenes

Los potes ya llenos de producto y etiquetados se colocan en canastas de plástico, y se transportan mediante una zorra eléctrica hacia el almacén de producto terminado.

Almacén de producto terminado

El almacén de producto terminado se basa en un depósito refrigerado que conserva el queso crema a 4°C.

Determinación de las máquinas e instalaciones.

Maquinaria utilizada para el transporte

Bomba centrífuga[3]

Dentro de la planta, el transporte, tanto de la leche cruda hacia el almacén de MP, como de las mezclas que se van obteniendo a lo largo del proceso se realiza mediante un sistema de bombeo y cañerías. Se contara con 9 bombas centrifugas que facilitaran el transporte de las mezclas.

- Caudal: 220 m³/h

- Temperatura de funcionamiento: 140°C

- Presión de funcionamiento: 16 bar

- Potencia: 3/4 hp

Zorra eléctrica[4]

Se contara con 3 zorras eléctricas utilizadas para la recepción de los insumos y el transporte de los mismos hacia el almacén de materia prima, como también el transporte de los insumos hacia la linea de producción en la que deban ser incorporados. Y la otra se utilizara para el transporte de los cajones con queso crema hacia el almacén de producto terminado. (transportes 1, 2 y 3 según diagrama de flujo)

Maquinaria utilizada para la producción

Artesa de recepción de leche de cruda refrigerado[5]

Esta maquinaria utilizada en la recepción de MP permite la llegada de la leche desde camiones cisternas hasta el almacén de MP. Dentro posee un tanque con capacidad de 150 lt donde la leche se filtra para obtener una eliminación de las partículas sólidas gruesas. Esto se encuentra ubicado en demora 1 según diagrama de flujos.

- Tiene una capacidad de 500 lt/h

- Potencia: 0,55 kW/380

Tanque auto refrigerante de leche[6]

Esta maquinaria se encontrara en el almacén de materias primas y sera utilizada para almacenar la leche cruda a 4°C hasta su uso.

- Capacidad: 1000 Lts

- Dimensión (D * H mm): 800*1000

Balanza de precisión[7]

Se utilizara para pesar las cantidades exactas de materia prima a incorporar en el proceso productivo, esto sucederá en el almacén de materia prima, previo al transporte de la misma hacia mezcladora, pasteurizadora u homogeneizador, dependiendo del insumo que se este pesando.

- Capacidad: 300 kg

- División: 50 g

- Mínima: 2,5 kg

- Dimensiones: 0,60 m x 0,60 m

Mezcladora[8]

Se dispondrá de 3 tanques de mezcla, que serán utilizados en las operaciones 1,5 (mezclado) y 7 (homogeneización) según diagrama de flujos de fabricación y control.

- Capacidad: 500 Lts

- Motor: 0,75 kw

- Dimensión (D * H mm): 800*1000

Pasteurizador[9]

Se dispondrá de 2 maquinas pasteurizadoras utilizadas en las operaciones 2 y 6 según diagrama de flujos de fabricación y control.

- Material: Acero inoxidable

- Capacidad: 500 lt

- Fuerza: 0.37 Kw

- Dimensiones: Φ1000*850mm

Tanque de almacenamiento[10]

Este sera utilizado para el enfriamiento de la mezcla (operación 3)

- Capacidad: 500 Lts

- Dimensión (D * H mm): 800*1000

Fermentador[11]

Se dispondrá de un tanque de fermentación utilizado para la operación 4

- Capacidad: 500 Lts

- Cámara para calentamiento con agua o vapor

- Boca de hombre para inspección y mantenimiento

- Potencia: 0.49 Kw

Envasadora:[12]

La envasadora utilizada en la operación 8 contara con las siguientes característicash:

- Capacidad: 1000 [potes/h]

- Volumen de llenado: 30/480 g

- Potencia: 1.3 KW

Etiquetadora[13]

Esta conectada con la envasadora y en esta maquina finaliza la operación 8

- Potencia: 0.1 KW

- Velocidad de producción: 15 [potes/min]

Equipo de lavado de tanques y componentes - CIP[14]

Este equipo de lavado portátil se utilizara para llevara a cabo la limpieza de los equipos una vez terminada la jornada laboral

- capacidad de limpiar tanques de 500 lt en menos de una hora

- Material: acero inoxidable AISI 304

- Potencia eléctrica total: 3000 W

Tecnología utilizada para realizar control de calidad

Medidor de PH

Este sera utilizado para medir la acidez de la leche/ mezcla obtenida durante las inspecciones 1, 2 y 3 según diagrama de flujo de actividades

Microscopio

Se utiliza para observar la presencia y la morfología de microorganismos en muestras de leche cruda y mezcla obtenidas durante las inspecciones 1, 2 y 3

Consumos de energía, agua y otros servicios.

Considerando que la fábrica trabajara 1 turno de 9 hs, parando la producción sábados y domingos; para detallar el consumo se contempla un estándar de 22 días de producción (lunes a viernes). Cabe mencionar que todos los días al terminar la jornada laborar se realiza una limpieza de tanques e instalaciones.

| Maquinaria | Cantidad | Consumo Unirario (KW/h) | Horas Activas al mes (hs) | Consumo mensual (KW) | Consumo anual (KW) |

| Tanque de recepcion | 1 | 0,55 | 198 | 108,90 | 1306,8 |

| Balanza de precision | 1 | 0,01 | 198 | 1,98 | 23,76 |

| Fermentador | 1 | 0,49 | 198 | 97,02 | 1164,24 |

| Pateurizador | 2 | 0,37 | 198 | 146,52 | 1758,24 |

| Mezcladora | 3 | 0,75 | 198 | 445,50 | 5346 |

| Envasadora | 1 | 1,3 | 198 | 257,40 | 3088,8 |

| Etiquetadora | 1 | 0,1 | 198 | 19,80 | 237,6 |

| Bomba centrifuga | 9 | 0,57 | 198 | 1015,74 | 12188,88 |

| Sistema de limpieza | 1 | 3 | 22 | 66,00 | 792 |

| Camara de frio | 1 | 0,74 | 720 | 532,80 | 6393,6 |

| Computadoras | 10 | 0,02 | 198 | 39,60 | 475,2 |

| Ventiladores | 6 | 0,06 | 198 | 71,28 | 855,36 |

| Aire acondicionado | 5 | 1,013 | 240 | 1215,60 | 14587,2 |

| Luminaria | 15 | 0,01 | 360 | 54,00 | 648 |

| Heladera | 2 | 0,09 | 720 | 129,60 | 1555,2 |

| Cafetera | 2 | 0,9 | 60 | 108,00 | 1296 |

| Microondas | 2 | 0,64 | 30 | 38,40 | 460,8 |

Se estima un consumo de energía eléctrica total anual de 52.177,68 KW.

| Uso | Cantidad | Consumo diario (L/dia) | Consumo diario m³/dia | Consumo mensual (m³) | Consumo anual (m³) |

| Cafetera | 2 | 26,2 | 0,0262 | 0,786 | 9,432 |

| Dispenser de agua | 7 | 60 | 0,06 | 1,8 | 21,6 |

| Inodoros | 8 | 920 | 0,92 | 27,6 | 331,2 |

| bachas | 10 | 1100 | 1,1 | 33 | 396 |

| Limpieza de inmuebles | - | 221 | 0,221 | 1,768 | 21,216 |

| Mantenimeinto | - | 3 | 0,0027 | 0,0216 | 0,2592 |

Se estima un consumo de agua total anual de 780 litros.

Otros servicios

En lo que respecta a internet se requerirá un plan convencional de 50Mbps y deberán contratarse servicios de telefonía móvil.

Mantenimiento y medios de control.

La planta tomará una forma de mantenimiento preventivo, una vez al mes, durante el fin de semana realizara una limpieza profunda de los equipamientos y se desarrollaran las correspondientes actividades de mantenimiento para prevenir fallos o deterioros en los equipos que puedan llegar a provocar inconvenientes a futuro, dichas actividades serán ejecutadas por personal de la empresa capacitado para ello. También se contará con las herramientas y el personal adecuado para que, en caso de que llegue a ocurrir una falla durante la producción, pueda realizarse una parada para inspeccionar y reparar lo sucedido.

Sistemas de seguridad.

Incendios

Se contará con la cantidad de extintores necesarios según tipifica la normativa, ubicados cerca de las salidas y áreas de riesgo. A su vez la planta estará señalizada con el camino a seguir en caso de ser necesaria una evacuación, dispondrá de luces de emergencia y alarmas detectoras de humo.

Accidentes

Para el control de accidentes, se tomará como referencia la Ley 19587 de Higiene y Seguridad en el Trabajo, junto con los decretos Reglamentarios 351/79 y 1338/96, se capacitará a los operarios sobre ella y las condiciones de seguridad que deberán cumplirse. Los operarios contarán con todos los elementos de protección personal necesarios para realizar las actividades.

Cálculos de máquinas e instalaciones

Balance Anual de Material

Para cumplir con el plan de ventas de 703.700 kg de queso crema anual, lo que comprende 880000 potes de 480 gr y 970000 potes de 290 gr será necesario:

| Agregado | Ingrediente | Porcentaje | Kg anual |

| Mezcladora 1 | Leche cruda | 64.2% | 451.499 |

| Leche en polvo | 2.5% | 17.246 | |

| Crema | 26.6% | 186.837 | |

| Fermentacion | Cultivos lacteos | 0.4% | 2.874 |

| Vitaminas | 0.6% | 4.168 | |

| Mezcladora 2 | Grasa butirica | 0.4% | 3.018 |

| Estabilizadores | 2.2% | 15.349 | |

| Proteinas lacticas | 0.7% | 4.887 | |

| Conservantes | 0.2% | 1.150 | |

| Sal | 0.2% | 1.322 | |

| Almidon | 0.8% | 5.289 | |

| Gelatina | 1.4% | 10.060 |

Teniendo en cuanta que el 100% de los desperdicios son no recuperables

| Sección | Sección operativa | Desperdicio no recuperable |

| 1 | Mezcladora 1 | 0 |

| 2 | Pasteurizacion 1 | 0.5% |

| 3 | Enfriamiento | 0 |

| 4 | Fermentacion | 0 |

| 5 | Mezcladora 2 | 0 |

| 6 | Pasteurizacion 2 | 0.5% |

| 7 | Homogeneizacion | 0 |

| 8 | Envasado | 2% |

| Seccion | Sección operaiva | Alimentacion (kg/año) | Agregado (kg/año) | Desperdicio | Produccion seccionales (kg/año) |

| 1 | Mezcladora 1 | 676.611 | 0 | 0 | 676.611 |

| 2 | Pasteurizacion 1 | 676.611 | 0 | 3.366 | 673.245 |

| 3 | Enfriamiento | 673.245 | 0 | 0 | 673.245 |

| 4 | Fermentacion | 673.245 | 7.042 | 0 | 680.287 |

| 5 | Mezcladora 2 | 680.287 | 41.075 | 0 | 721.363 |

| 6 | Pasteurizacion 2 | 721.363 | 0 | 3.589 | 717.774 |

| 7 | Homogeneizacion | 717.774 | 0 | 0 | 717.774 |

| 8 | Envasado | 717.774 | 0 | 14.074 | 703.700 |

| 9 | Etiquetado | 703.700 | 0 | 0 | 703.700 |

| Totales | 676.611 | 48.118 | 21.029 | 703.700 |

Teniendo en cuanta el análisis hecho se considera

- Volumen total ingresado en la primera sección operativa 676.611 kg por año

- Consumo real de Materia Prima 676.611 kg por año

- Porcentaje de desperdicio operativo 3%

- Porcentaje de desperdicio real, será igual que el operativo ya que el desperdicio es 100% no recuperable

Ritmo de trabajo

Tanto las áreas administrativas como de producción trabajaran 1 turno de 9 hs, esto incluye 1 hora de descanso que se dará de forma distribuirá para evitar interrumpir la producción, quedando la jornada laboral de lunes a viernes de 8 a.m. a 17 p.m. En primera instancia la programación de las actividades se realizara de forma tal, que el viernes al terminar la jornada no quede pendiente mezcla en las maquinarias, permitiendo así, parar la producción durante el fin de semana.

La planta cerrara 15 días por vacaciones en inverno (temporada baja de consumo de queso crema) para poder realizar un chequeo profundo de las instalaciones, limpiar, pintar, y realizar arreglos.

| Dias del año | 365 |

| Feriados | 12 |

| Vacaciones | 15 |

| Sabados | 52 |

| Domingos | 52 |

| Turnos | 1 |

| Horas | 9 |

| Dias activos | 234 |

| Horas activas Produccion | 2.106 |

Capacidad Real Anual de la Maquinaria

| Seccion | Sección operaiva | Capacidad teorica (kg/hora) | Horas activa (anual) | Capacidad teorica anual (kg/año) | Rendimiento operativo (%) | Capacidad real anual (kg/año) |

| 1 | Mezcladora 1 | 500 | 2.106 | 105.3000 | 95% | 1.000.350 |

| 2 | Pasteurizacion 1 | 500 | 2.106 | 105.3000 | 90% | 947.700 |

| 3 | Enfriamiento | 500 | 2.106 | 105.3000 | 100% | 1.053.000 |

| 4 | Fermentacion | 500 | 2.106 | 105.3000 | 95% | 1.000.350 |

| 5 | Mezcladora 2 | 500 | 2.106 | 105.3000 | 95% | 1.000.350 |

| 6 | Pasteurizacion 2 | 500 | 2.106 | 105.3000 | 90% | 947.700 |

| 7 | Homogeneizacion | 500 | 2.106 | 105.3000 | 95% | 1.000.350 |

| 8 | Envasado | 480 | 2.106 | 101.0880 | 85% | 859.248 |

| 9 | Etiquetado | 576 | 2.106 | 1.213.056 | 85% | 1.031.098 |

Determinación de la Cantidad de Máquinas

| Seccion | Seccion operativa | Produccion anual (kg/año) | Capacidad real (kg/año) | Cantidad de maquinas necesarias | Capacidad real por seccion (kg/año) | Aprovechamiento seccional |

| 1 | Mezcladora 1 | 676.611 | 1.000.350 | 1 | 1.000.350 | 68% |

| 2 | Pasteurizacion 1 | 676.611 | 947.700 | 1 | 947.700 | 71% |

| 3 | Enfriamiento | 673.245 | 1.053.000 | 1 | 1.053.000 | 64% |

| 4 | Fermentacion | 673.245 | 1.000.350 | 1 | 1.000.350 | 68% |

| 5 | Mezcladora 2 | 680.287 | 1.000.350 | 1 | 1.000.350 | 72% |

| 6 | Pasteurizacion 2 | 721.363 | 947.700 | 1 | 947.700 | 76% |

| 7 | Homogeneizacion | 717.774 | 1.000.350 | 1 | 1.000.350 | 72% |

| 8 | Envasado | 717.774 | 859.248 | 1 | 859.248 | 82% |

| 9 | Etiquetado | 703.700 | 1.031.098 | 1 | 1.031.098 | 68% |

Cuello de Botella y su Capacidad Real Anual

El cuello de botella se encuentra en la envasadora debido a que es la que mayor aprovechamiento seccional tiene, esto implica entonces que la máxima capacidad de la planta será 859.248 kg/año

Determinación de la evolución de las mercaderías.

Teniendo en cuenta que el proceso de elaboración del producto es de 2 días y que su liberación de cámaras frigoríficas, control de calidad de salida y preparación del pedido puede tardar 2 días mas, es que determinamos que los productos deben ser pedidos con una semana de anticipación a la fecha de entrega estimada para contemplar el envió del mismo en el tiempo estipulado de 5-7 días.

Siguiendo el Plan de Ventas del dimensionamiento comercial, sabemos que la demanda anual del primer año es de 616000 unidades de 480g y 679000 unidades de 290g (492590 kg anuales), mientras que la del segundo año será de 880000 unidades de 480g y 970000 unidades de 290g (703700 kg anuales). Por lo tanto la producción mensual promedio en estado de régimen es de:

703700/11,5=61191,3 kg por mes

Evolución de la producción

| Mes | Rirmo de prod al inicio (%) | Ritmo de prod final (%) | Prod promedio (%) | Prod mensual promedio (Kg) | Prod propuesta (Kg) |

| 1 | 0 | 5 | 2,5 | 61191,30 | 1529,78 |

| 2 | 5 | 25 | 15 | 61191,30 | 9178,70 |

| 3 | 25 | 100 | 62,5 | 61191,30 | 38244,57 |

| Total | 48953,04 |

Prod mensual promedio = 703700/11,5=61191,3kg

-Volúmen de prod durante el resto del año: 11.5-3= 8.5 meses

61191,30kg/mes *8.5 meses = 520126,05 kg

-Volumen de prod en el año 1= 520126,05+48953,04= 569079,09 kg

| Prod mensual por mes (kg/mes) | 61191,30 |

| Prod durante Puesta en marcha (kg) | 48953,04 |

| Prod durante el resto del año 1 (kg) | 520126,05 |

| Prod del año 1 (kg/año) | 569079,09 |

| Prod del año 2-5 (Kg/año) | 703700 |

Stock promedio de Producto Elaborado

- Entregas cada 1 semana

- Stock de seguridad: 2 semanas

-Semanas al año = 52-2=50

-Prod anual= 703700

-Prod semanal = 703700/50 = 14074 kg/semana

-Kg por entrega = 14074

-Stock de seguridad = 28148 kg

-Stock promedio= (14074+28148)/2 = 21111 kg

Este stock se forma en el período de puesta en marcha, y se mantendrá constante.

Evolución de ventas

-Ventas del año 1 = 569079,09-21111= 547968,09 kg

-Ventas del año 2-5 = 703700 kg

Consumo de MP y formación de mercadería en curso y semi elaborado

Teniendo en cuenta que el desperdicio de producción no recuperable es del 3% la materia prima real será de:

-Mp de los primeros 3 meses: 48953,04*1.03=50421,63 (1468,59 kg DESPERDICIO)

-Mp del resto del año 1 = 520126,05*1.03=535729,83 (15603,78 kg DESPERDICIO)

-Mp del segundo año = 703700*1.03=724811 (21111 kg DESPERDICIO)

El volumen de materia prima requerido con un ciclo de elaboracion de 2 dias es:

569079,09/234*2=4863,92 kg

Con un desperdicio no recuperable de: 4863,92*1.03=5009,84 kg (145,92 kg DESPERDICIO)

Por lo que:

-Consumo de MP el primer año es: 586151,4627 kg (17584,54 kg DESPERDICIO)

-Consumo de MP año 2-5= 724811 kg (21111 kg DESPERDICIO)

Stock promedio de Materia Prima

Como se mencionó anteriormente:

-Consumo de MP el primer año es: 586151,4627 kg (17584,54 kg DESPERDICIO)

-Consumo año 2-5= 724811 kg (21111 kg DESPERDICIO)

El stock promedio de MP a partir de la segunda quincena es de 724811/11.5=63027,04 kg

| Mes | Stock (kg) | Compra (kg) |

| Enero | 94540,57 | - |

| Febrero | 63027,04 | - |

| Marzo | 63027,04 | 63027,04 |

| Abril | 63027,04 | 63027,04 |

| Mayo | 63027,04 | 63027,04 |

| Junio | 63027,04 | 63027,04 |

| Julio | 63027,04 | 63027,04 |

| Agosto | 63027,04 | 63027,04 |

| Septiembre | 63027,04 | 63027,04 |

| Octubre | 63027,04 | 63027,04 |

| Noviembre | 63027,04 | 63027,04 |

| Diciembre | 63027,04 | 63027,04 |

| Total | 787838,04 | |

| Promedio | 65653,17 |

Cuadro resumen de evolución de la mercadería

| AÑO 0 | AÑO 1 | AÑO 2-5 | |

| Ventas | 547968,09 | 703700 | |

| Stock promedio de elaboracion (kg) | 21111 | 21111 | |

| Producción (kg) | 569079,09 | 703700 | |

| Desperdicio no recuperable (kg) | 17584,54 | 21111 | |

| En curso y Semielaborado (kg) | 5009,84 | 5009,84 | |

| Consumo de MP (kg) | 586151,46 | 724811 | |

| Stock promedio de MP (kg) | 51000 | 65653,17 | 65653,17 |

| Compra de MP(kg) | 51000 | 535151,46 | 724811 |

-En el Año 0 hay que adquirir la materia prima necesaria para la puesta en marcha (50421,63 kg) y se redondea para arriba (51000 kg).

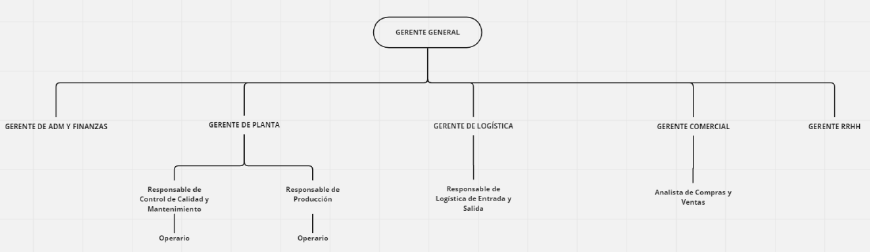

Determinación del Personal.

Organigrama de toda la empresa.

Gerente General: Será responsable de desarrollar objetivos clave de rendimiento y gestionar al personal, crear e implementar estrategias para el crecimiento empresarial, y mejorar los procesos internos para aumentar la productividad. Supervisará e interpretará informes de rendimiento de cada proyecto y administrará el presupuesto con el objetivo de generar crecimiento en la empresa.

Requisitos: Se requiere un título de grado en Ingeniería Industrial, Administración de Empresas, Economía o carreras afines. Además, se deben poseer excelentes habilidades de liderazgo y toma de decisiones, así como experiencia en cargos similares a gerencia.

Gerente de Administración y Finanzas: Será responsable de definir las políticas y estrategias para las actividades financieras de la empresa, consolidar el presupuesto anual y realizar el seguimiento y control de su ejecución. También deberá planificar y coordinar las actividades de administración de la oficina, como el mantenimiento de las instalaciones, la administración de contratistas, las pólizas de seguro, el control y pago a proveedores de servicios públicos y las compras.

Requisitos: Se requiere un título de grado en Administración de Empresas, Economía o carreras afines. Además, se debe contar con experiencia previa en puestos similares, habilidades de comunicación, trabajo en grupo y organización.

Gerente de Planta: Supervisará todas las operaciones cotidianas de la planta, incluyendo la producción y la fabricación, para asegurarse de que se cumplan las normativas y los procedimientos. Desarrollará procesos que maximizarán la administración, la seguridad, la calidad y la productividad.

Requisitos: Se requiere un título de grado en Ingeniería Industrial. Además, se debe contar con experiencia previa en puestos similares, así como habilidades de trabajo en grupo, organización y planificación.

Responsable de Control de Calidad y Mantenimiento: Inspeccionará el producto final para asegurarse de que cumple con las normas legales y las expectativas del cliente. Debe comprender los requisitos del producto o servicio y tener un sentido de responsabilidad hacia nuestros clientes, asegurando el mantenimiento de las máquinas y la seguridad de los operarios.

Requisitos: Se requiere un título de grado en Calidad, Seguridad e Higiene o carreras afines. Se busca una persona atenta al detalle y con habilidades de liderazgo. También se requiere experiencia previa en puestos similares.

Responsable de Producción: Será responsable de asegurar el flujo eficiente de todas las líneas de producción y de garantizar la calidad de la producción. Calculará costos y preparará presupuestos, supervisará la producción para solucionar problemas y organizará el flujo de trabajo para satisfacer las especificaciones y los plazos de entrega.

Requisitos: Se requiere un título de grado en Administración de Empresas, Ingeniería Industrial o carreras afines. Se deben poseer excelentes habilidades de planificación y liderazgo, así como experiencia previa liderando equipos de trabajo en planta.

Gerente de Logística: Será responsable del seguimiento de pedidos, tanto de su entrega al cliente como de los pedidos para la planta. Coordinará y estará al tanto de todos los eventos de entrada y salida de productos, y se encargará del establecimiento de precios y cotizaciones de eventos logísticos.

Requisitos: Se requiere un título de grado en Ingeniería Industrial, así como experiencia en el sector logístico y administrativo. También se deben poseer habilidades de negociación y planificación.

Responsable de Logística de Entrada y Salida: Analizará el seguimiento de tareas logísticas y las distribuciones tanto de salida como de entrada a la planta. Mantendrá contacto con clientes y proveedores en materia de seguimiento o reclamos, y se encargará de la administración del almacenamiento de insumos.

Requisitos: Se requiere un título de grado en Ingeniería Industrial (no excluyente), así como experiencia en trabajos relacionados.

Gerente Comercial: Se encargará del seguimiento de las tendencias de consumo, redacción de políticas de venta, búsqueda de nuevas relaciones comerciales, inversiones y negocios beneficiosos para la empresa, y análisis del mercado competidor. También deberá encargarse de las relaciones con el mercado proveedor y el mercado consumidor.

Requisitos: Se requiere un título de grado en Marketing, Comercialización, Administración de Empresas, Ingeniería Industrial o carreras afines. Además, se debe contar con experiencia en puestos similares con equipos a cargo, y habilidades de negociación, planificación y liderazgo.

Analista de Compras y Ventas: Reportará directamente al Gerente Comercial y tendrá como objetivo principal gestionar las ventas del producto, así como brindar asesoramiento al cliente y emitir facturas. También se encargará de generar las órdenes de compra necesarias y manejar datos actualizados del stock.

Requisitos: Se requiere un título de grado en carreras de Marketing, Comercialización, Administración de Empresas, Ingeniería Industrial o carreras afines (no excluyente). Además, se debe contar con experiencia en el sector comercial y planificación.

Gerente de Recursos Humanos: Será responsable de actividades de control de personal, liquidación de sueldos, selección de personal y reclutamiento. Deberá compartir funciones legales, tanto para la representación de la empresa como para con los propios empleados.

Requisitos: Se requiere un título de grado en Recursos Humanos y afines. Se valora la experiencia y/o conocimiento sobre Derecho Laboral (no excluyente). Se requieren excelentes habilidades de comunicación y experiencia previa en puestos similares.

Operarios de Producción: Habrá 8 operarios que se ocuparán de sus respectivas tareas dentro de la línea de producción, como el transporte de materia prima y el manejo de máquinas.

Requisitos: Se requiere título secundario y experiencia en la industria.

Operarios de Control de Calidad y Mantenimiento: Habrá 4 operarios que se ocuparán del mantenimiento de máquinas y realizarán controles de calidad de los productos según las indicaciones de la gerencia.

Requisitos: Se requiere título secundario y experiencia en la industria.

Listado de Equipos Auxiliares, Muebles y Útiles.

| Area | Equipos, Muebles y Utiles | Cantidad |

| Produccion | Sets de Herramientas | 6 |

| Pallets | 35 | |

| EPP | 20 | |

| Zorras | 3 | |

| Elevadoras | 1 | |

| Aire acondicionado industrial | 1 | |

| Luces de emergencia | 4 | |

| Matafuegos | 3 | |

| Luminaria | 15 | |

| Ventiladores | 6 | |

| Lockers | 20 | |

| Computadoras | 2 | |

| Dispenser de agua | 2 | |

| Kit de cestos de reciclado | 2 | |

| Mesas | 2 | |

| Router | 1 | |

| Sillas | 2 | |

| Oficinas | Router | 2 |

| Telefono | 2 | |

| Dispenser de agua | 3 | |

| Kit de cestos de reciclado | 2 | |

| Aire acondicionados | 4 | |

| Computadoras | 8 | |

| Luces de emergencia | 4 | |

| Sillas | 8 | |

| Mesas | 8 | |

| Impresora | 2 | |

| Estanterias | 4 | |

| Matafuegos | 4 | |

| Librerias | 2 | |

| Proyectores | 4 | |

| Cajoneras | 4 | |

| Comedor | Mesas | 8 |

| Sillas | 20 | |

| Cafetera | 2 | |

| Microondas | 2 | |

| Heladera | 2 | |

| Bacha | 2 | |

| Vajilla | 25 | |

| Mesada | 2 | |

| Luces de emergencia | 2 | |

| Dispenser de agua | 2 | |

| Baños | Inodoros | 8 |

| Bachas | 8 | |

| Mesadas | 4 | |

| Jaboneras | 4 | |

| Dispenser de papel (manos) | 4 | |

| Equipo de secamanos | 4 | |

| Luces de emergencia | 2 | |

| Cestos | 12 |

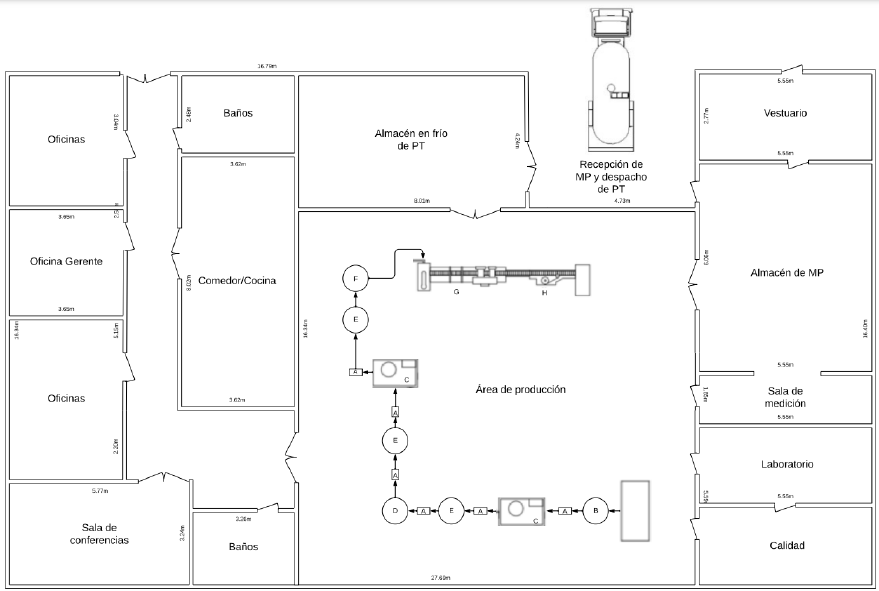

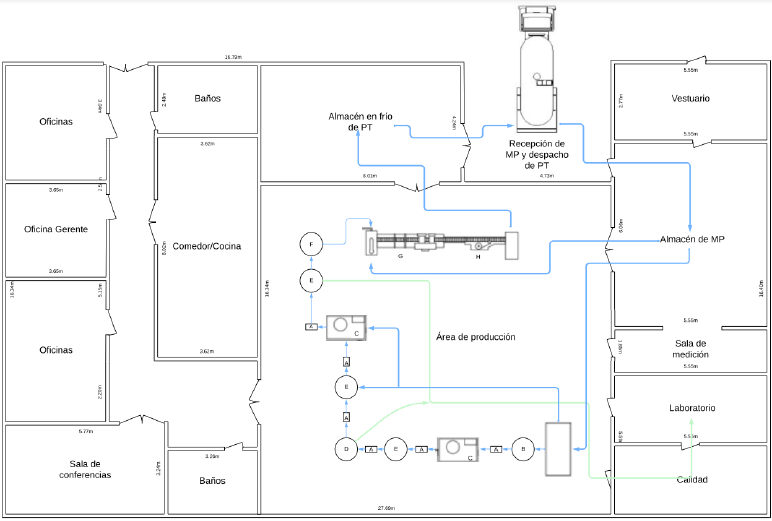

Anteproyecto de Planta.

Plano de planta:

Referencias:

A- Bomba centrífuga

B- Tanque de mezcla térmico

C- Pasteurizador

D- Tanque de fermentación

E- Tanque de mezcla presurizado

F- Tanque de almacenaje

G- Envasadora

H- Etiquetadora y fechadora

Plano de planta con recorrido de materiales:

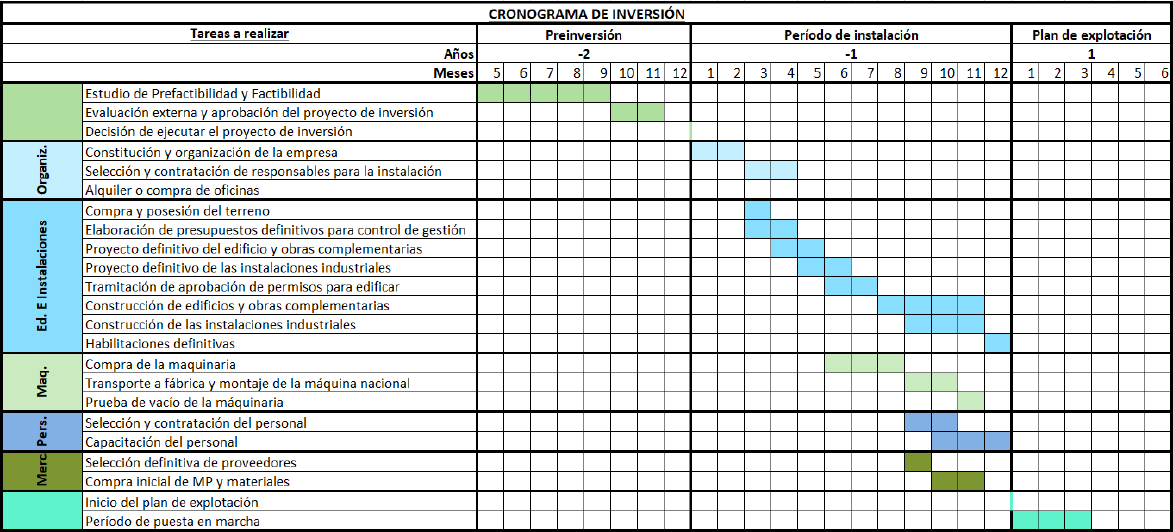

Cronograma de ejecución

- ↑ https://www.ocla.org.ar/contents/news/details/25132112-cuencas-lecheras-produccion-calidad-y-precio

- ↑ http://www.parqueflandria.com.ar/inicio/

- ↑ https://www.gea.com/es/products/pumps-valves-flow-components/centrifugal-hygienic-pumps/smartpump-hygienic-pumps/centrifugal-pumps-series-TP.jsp

- ↑ https://www.stillargentina.com/productos/transpallets_electricos/egu_20c

- ↑ https://www.inoxpa.es/productos/equipos/mas-equipos/tanque-recepcion-leche-cruda

- ↑ https://articulo.mercadolibre.com.ar/MLA-1144481018-tanque-enfriador-de-leche-1000-lts-y-2500-lts-_JM#position=5&search_layout=stack&type=item&tracking_id=51d6d128-951d-435d-94ff-1e86de05306d

- ↑ https://articulo.mercadolibre.com.ar/MLA-1128513873-balanza-bascula-industrial-300-kg-digital-electronica-60-cm-_JM

- ↑ https://spanish.alibaba.com/p-detail/500l-1600487128023.html?spm=a2700.details.0.0.d4a5174bIXlUVT

- ↑ https://www.alibaba.com/product-detail/High-Quality-Small-Size-120l-105_1600528049114.html?spm=a2700.7735675.0.0.2b71iFCliFClBM&s=p

- ↑ https://spanish.alibaba.com/p-detail/Stainless-60799869122.html

- ↑ https://www.inoxpa.es/productos/equipos/equipos-de-mezcla/madurador-fermentador-mfl

- ↑ https://www.tecnamachines.com/maquina-llenadora-yogurt-conf-62.php

- ↑ https://www.tecnamachines.com/maquinas-etiquetadoras.php

- ↑ https://www.tienda.cuben.com.ar/productos/cip-portatil-equipo-de-lavado-de-tanques-y-componentes/