Diferencia entre revisiones de «2025/Grupo1/DimensionamientoFisico»

(COMPLETE HASTA EL 3 INCLUSIVE) |

(CARGA PUNTP 4.2) |

||

| Línea 334: | Línea 334: | ||

Las barras se empaquetan automáticamente, utilizando envoltorios adecuados para proteger el chocolate de la luz, humedad y olores. Luego se etiquetan con el número de lote, fecha de producción y vencimiento, y se embalan para distribución. | Las barras se empaquetan automáticamente, utilizando envoltorios adecuados para proteger el chocolate de la luz, humedad y olores. Luego se etiquetan con el número de lote, fecha de producción y vencimiento, y se embalan para distribución. | ||

= 4. Determinación de las máquinas e instalaciones. Cálculos. = | |||

=== 4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos). === | |||

==== Fundidora de Manteca de Cacao ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|Bersa / Metalúrgica MR / Vulcanotec | |||

|- | |||

|'''Modelo''' | |||

|FCM-500 (referencial) | |||

|- | |||

|'''Tipo de máquina''' | |||

|Fundidor de manteca de cacao | |||

|- | |||

|'''Capacidad del depósito''' | |||

|500 litros | |||

|- | |||

|'''Productividad''' | |||

|400 kg/h | |||

|- | |||

|'''Sistema de calentamiento''' | |||

|Camisa térmica (agua caliente o aceite térmico) | |||

|- | |||

|'''Control de temperatura''' | |||

|Digital PID (rango ajustable: 20°C a 60°C) | |||

|- | |||

|'''Sistema de agitación''' | |||

|Agitador lento de paletas (mecánico superior) | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable AISI 304 grado alimenticio | |||

|- | |||

|'''Potencia eléctrica''' | |||

|3,0 kW (bomba de recirculación + agitador + resistencias) | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|380 V / trifásica | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|1.20 m x 1.00 m x 1.80 m (aprox.) | |||

|- | |||

|'''Peso''' | |||

|400 kg | |||

|- | |||

|'''Aplicación''' | |||

|Fundido y homogeneización de manteca de cacao para líneas de producción de chocolate | |||

|} | |||

OPCIÓN 2 | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|HUNDOM | |||

|- | |||

|'''Modelo''' | |||

|HUNDOM 500L | |||

|- | |||

|'''Tipo de máquina''' | |||

|Fundidor de manteca de cacao con camisa térmica y agitación | |||

|- | |||

|'''Capacidad del depósito''' | |||

|500 litros | |||

|- | |||

|'''Productividad''' | |||

|400 kg/h | |||

|- | |||

|'''Sistema de calentamiento''' | |||

|Camisa térmica (agua o aceite) | |||

|- | |||

|'''Control de temperatura''' | |||

|Digital PID | |||

|- | |||

|'''Sistema de agitación''' | |||

|Agitador superior de paletas, velocidad variable | |||

|- | |||

|'''Velocidad de agitación''' | |||

|1 - 65 rpm | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable SUS304 (equivalente AISI 304) | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|Personalizable — 380 V / 50 Hz / trifásica | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|1.20 m x 1.00 m x 1.80 m | |||

|- | |||

|'''Aplicación''' | |||

|Fundido y homogeneización de manteca de cacao para líneas de producción de chocolate | |||

|} | |||

==== Mezcladora Intensiva de Ingredientes de Chocolate ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|Marca | |||

|Bersa / Metalúrgica MR / Vulcanotec / Incalfer / Tecnotrip | |||

|- | |||

|Modelo | |||

|MI-500 (referencial) | |||

|- | |||

|Tipo de máquina | |||

|Mezcladora intensiva de ingredientes para masa de chocolate | |||

|- | |||

|'''Capacidad útil''' | |||

|500 litros | |||

|- | |||

|'''Productividad''' | |||

|Hasta 400 kg/h (según formulación y viscosidad) | |||

|- | |||

|'''Tipo de mezcla''' | |||

|Paletas de rotación lenta / planetaria | |||

|- | |||

|'''Sistema de agitación''' | |||

|Agitador con rascadores laterales (para masas semi-viscosas) | |||

|- | |||

|'''Velocidad de agitación''' | |||

|20–60 rpm | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable AISI 304 grado alimenticio | |||

|- | |||

|'''Potencia eléctrica''' | |||

|3,0 kW (motor agitador) | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|380 V trifásica | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|1,50 m x 1,20 m x 1,80 m (aprox.) | |||

|- | |||

|'''Peso''' | |||

|500 kg | |||

|- | |||

|'''Aplicación''' | |||

|Mezcla de cacao en polvo, manteca de cacao fundida, azúcar, leche en polvo y aditivos previo al refinado | |||

|} | |||

OPCIÓN 2 | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|HUNDOM | |||

|- | |||

|'''Modelo''' | |||

|Mezcladora Intensiva 500 L | |||

|- | |||

|'''Tipo de máquina''' | |||

|Mezcladora intensiva de ingredientes con homogeneizador inferior | |||

|- | |||

|'''Capacidad del depósito''' | |||

|500 litros (útiles) | |||

|- | |||

|'''Productividad''' | |||

|400 kg/h | |||

|- | |||

|'''Sistema de mezcla''' | |||

|Agitador superior de paletas + homogeneizador inferior | |||

|- | |||

|'''Velocidad de agitación''' | |||

|Paletas: 0–65 rpm / Homogeneizador: 0–3000 rpm | |||

|- | |||

|'''Sistema de calentamiento''' | |||

|Camisa térmica (agua, vapor o eléctrico) | |||

|- | |||

|'''Control de temperatura''' | |||

|Digital PID (temperatura constante ajustable) | |||

|- | |||

|'''Potencia eléctrica total''' | |||

|3–5 kW | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|Personalizable: 380 V / 50 Hz / trifásica | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable SUS304 (equivalente AISI 304 Food Grade) | |||

|- | |||

|'''Aislamiento térmico''' | |||

|Espuma PU / Lana de roca | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|. 1.20 m x 1.00 m x 1.80 m | |||

|- | |||

|'''Peso aproximado''' | |||

|250 kg | |||

|- | |||

|'''Aplicación''' | |||

|Mezcla homogénea de cacao en polvo, manteca de cacao fundida, azúcar, leche en polvo y aditivos previo al refinado | |||

|} | |||

==== Refinador de Rodillos[1] ==== | |||

{| class="wikitable" | |||

|'''Parámetro''' | |||

|'''Detalle''' | |||

|- | |||

|'''Modelos disponibles''' | |||

|ROLL 75 | |||

|- | |||

|'''Capacidad por lote''' | |||

|75 kg (ROLL 75) | |||

|- | |||

|'''Finura alcanzada''' | |||

|20–25 micras | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable AISI 304 | |||

|- | |||

|'''Sistema de recirculación''' | |||

|Sí, con bomba de chocolate integrada | |||

|- | |||

|'''Control de temperatura''' | |||

|Resistencias en recipiente inferior y cámara de rodillos | |||

|- | |||

|'''Ajuste de rodillos''' | |||

|Tensores laterales ajustables para personalizar la presión entre rodillos | |||

|- | |||

|'''Dimensiones aproximadas''' | |||

|850 × 1200 × 1200 mm | |||

|- | |||

|'''Peso aproximado''' | |||

|300 kg | |||

|- | |||

|'''Aplicaciones''' | |||

|Refinado de chocolate | |||

|} | |||

==== Molino Refinador Conchador[Ui1] ==== | |||

{| class="wikitable" | |||

|'''Parámetro''' | |||

|'''Monty 2000''' | |||

|- | |||

|'''Capacidad''' | |||

|2,000 litros | |||

|- | |||

|'''Finura alcanzada''' | |||

|Hasta 20 micrones | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable AISI 304 | |||

|- | |||

|'''Sistema de calentamiento''' | |||

|Camisa térmica (agua o aceite) | |||

|- | |||

|'''Motor principal''' | |||

|50 HP | |||

|- | |||

|'''Motor extractor''' | |||

|2 HP | |||

|- | |||

|'''Dimensiones (L×A×H)''' | |||

|1.8 × 1.5 × 1.8 m | |||

|- | |||

|'''Peso''' | |||

|1,800 kg | |||

|- | |||

|'''Aplicación''' | |||

|Refinado y conchado de chocolate | |||

|} | |||

==== Templadora[2] ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|Delani | |||

|- | |||

|'''Modelo''' | |||

|THERMINATOR II / III | |||

|- | |||

|'''Tipo de máquina''' | |||

|Templadora automática de chocolate | |||

|- | |||

|'''Capacidad del depósito''' | |||

|22 kg | |||

|- | |||

|'''Productividad''' | |||

|Hasta 80 kg/h | |||

|- | |||

|'''Sistema de control''' | |||

|PLC con pantalla táctil | |||

|- | |||

|'''Dosificador''' | |||

|Electrónico con repeticiones | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable | |||

|- | |||

|'''Potencia eléctrica''' | |||

|1.5 kW | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|220 V, trifásico | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|0.40 m x 0.75 m x 1.50 m | |||

|- | |||

|'''Peso''' | |||

|85 kg | |||

|} | |||

==== Moldeadora automática de chocolate[3] ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|Delani | |||

|- | |||

|'''Modelo''' | |||

|TRENDY 100 | |||

|- | |||

|'''Tipo de máquina''' | |||

|Moldeadora automática de chocolate | |||

|- | |||

|'''Capacidad de producción''' | |||

|Hasta 150 kg/h | |||

|- | |||

|'''Funciones principales''' | |||

|<nowiki>- Precarga de moldes- Llenado automático de moldes- Vibración- Enfriamiento- Desmoldeado- Transporte automático</nowiki> | |||

|- | |||

|'''Tipo de productos posibles''' | |||

|Chocolates con leche, rellenos y con frutos secos | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|220 V / trifásica | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|9,97 m x 1,00 m x 1,40 m | |||

|} | |||

==== Túnel de enfriamiento[4] ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|Delani | |||

|- | |||

|'''Modelo''' | |||

|FRIGOBELT 100 | |||

|- | |||

|'''Tipo de máquina''' | |||

|Túnel de enfriamiento para chocolates moldeados | |||

|- | |||

|'''Capacidad de producción''' | |||

|Hasta 150 kg/h | |||

|- | |||

|'''Funciones principales''' | |||

|<nowiki>- Enfriamiento controlado de barras y bombones- Evita condensación y defectos superficiales</nowiki> | |||

|- | |||

|'''Sistema de control''' | |||

|Termostato y panel de control con regulación de temperatura | |||

|- | |||

|'''Tipo de productos posibles''' | |||

|Chocolates moldeados de diversas formas y tamaños | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable AISI 304 | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|Trifásica 220/380 V | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|'''6.000 mm x 900 mm x 1.600 mm''' (6 m largo, 0.9 m ancho, 1.6 m alto) | |||

|} | |||

==== Dosificadora de productos viscosos ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|Marca | |||

|TECNOTRIP | |||

|- | |||

|Modelo | |||

|DP-1000 | |||

|- | |||

|Tipo de máquina | |||

|Dosificadora volumétrica de pastas densas | |||

|- | |||

|Producto a dosificar | |||

|Dulce de leche repostero (alta viscosidad) | |||

|- | |||

|Sistema de dosificación | |||

|Pistón volumétrico servoasistido | |||

|- | |||

|Capacidad de dosificado | |||

|50–500 g por ciclo (ajustable) | |||

|- | |||

|Productividad | |||

|100–180 ciclos/min (según configuración) | |||

|- | |||

|Construcción | |||

|Acero inoxidable AISI 304 (todas las partes en contacto) | |||

|- | |||

|Tolva superior | |||

|Con camisa calefaccionada | |||

|- | |||

|Limpieza | |||

|Totalmente desmontable o limpieza CIP | |||

|- | |||

|Control de operación | |||

|PLC + pantalla táctil | |||

|- | |||

|Alimentación eléctrica | |||

|220 V o 380 V trifásica | |||

|- | |||

|Potencia eléctrica | |||

|1,0–2,0 kW | |||

|- | |||

|Alimentación neumática | |||

|6 bar | |||

|- | |||

|Aplicación | |||

|Dosificado automático de relleno en barras de chocolate industriales | |||

|} | |||

==== Envolvedora/ Empacadora[5] ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|Delani | |||

|- | |||

|'''Modelo''' | |||

|CHOKOPACK | |||

|- | |||

|'''Tipo de máquina''' | |||

|Empacadora automática tipo almohadilla (flow pack horizontal) | |||

|- | |||

|'''Capacidad de producción''' | |||

|100 a 300 unidades por minuto | |||

|- | |||

|'''Funciones principales''' | |||

|<nowiki>- Carga automática del producto- Formación de envoltorio tipo almohadilla- Sellado térmico continuo y corte automático</nowiki> | |||

|- | |||

|'''Tipo de productos posibles''' | |||

|Barras de chocolate, turrones, galletitas, bombones | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable / aleación tratada | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|220 V – trifásica | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|'''4.000 mm x 950 mm x 1.500 mm''' (4 m largo, 0.95 m ancho, 1.5 m alto) | |||

|- | |||

|'''Peso''' | |||

|Aprox. 500 kg | |||

|} | |||

==== Pesadora y etiquetadora[6] ==== | |||

{| class="wikitable" | |||

|'''Características''' | |||

|'''Especificaciones''' | |||

|- | |||

|'''Marca''' | |||

|DIBAL | |||

|- | |||

|'''Modelo''' | |||

|LS-3000 | |||

|- | |||

|'''Tipo de máquina''' | |||

|Pesadora y etiquetadora automática para línea de producción | |||

|- | |||

|'''Capacidad de pesaje''' | |||

|10 g a 3.5 kg | |||

|- | |||

|'''Velocidad de producción''' | |||

|Hasta 150 unidades por minuto (según peso y tamaño de producto) | |||

|- | |||

|'''Tamaño de lote mínimo''' | |||

|A partir de 1 unidad (permite etiquetado individual o por lotes agrupados) | |||

|- | |||

|'''Funciones principales''' | |||

|<nowiki>- Pesaje dinámico o estático- Impresión y aplicación automática de etiquetas</nowiki> | |||

|- | |||

|'''Sistema de control''' | |||

|Pantalla táctil con software Dibal ERP/LabelNet / Exportación de datos vía Ethernet / USB | |||

|- | |||

|'''Tipo de productos posibles''' | |||

|Barras de chocolate, productos alimenticios empacados, panificados, snacks | |||

|- | |||

|'''Material de construcción''' | |||

|Acero inoxidable AISI 304 / Protección IP54 (opcional IP65) | |||

|- | |||

|'''Alimentación eléctrica''' | |||

|380 V / 50 Hz – Trifásica | |||

|- | |||

|'''Dimensiones (L x A x H)''' | |||

|2.000 mm × 1.000 mm × 1.600 mm | |||

|- | |||

|'''Peso''' | |||

|Aproximadamente 250 kg | |||

|} | |||

=== 4.2 Consumos de energía, agua y otros servicios. === | |||

'''Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)''' | |||

==== '''Consumo energético''' ==== | |||

{| class="wikitable" | |||

|'''Nº''' | |||

|'''Equipo''' | |||

|'''Función''' | |||

|'''Potencia (kW)''' | |||

|'''Horas de operación anuales''' | |||

|'''Consumo anual (kWh)''' | |||

|- | |||

|1 | |||

|Hundom 500 L | |||

|Mezcladora intensiva de ingredientes | |||

|10 | |||

|5344 | |||

|53.440 | |||

|- | |||

|2 | |||

|Monty 1000 | |||

|Fundido de manteca de cacao | |||

|23,5 | |||

|5344 | |||

|125.584 | |||

|- | |||

|3 | |||

|Roll 75 | |||

|Refinado de rodillos | |||

|3 | |||

|5344 | |||

|16.032 | |||

|- | |||

|4 | |||

|Monty 2000 | |||

|Conchado | |||

|38,8 | |||

|5344 | |||

|207.347 | |||

|- | |||

|5 | |||

|Therminator II/III | |||

|Templado | |||

|1,5 | |||

|5344 | |||

|8.016 | |||

|- | |||

|6, 7 y 8 | |||

|Trendy 100 | |||

|Moldeo simple / relleno | |||

|6 | |||

|5344 | |||

|32.064 | |||

|- | |||

|9 | |||

|Tecnotrip DP-1000 | |||

|Dosificado de dulce de leche | |||

|2 | |||

|5344 | |||

|10.688 | |||

|- | |||

|10 | |||

|Frigobelt 100 | |||

|Enfriamiento | |||

|7 | |||

|5344 | |||

|37.408 | |||

|- | |||

|11 y 12 | |||

|Chokopack + Dibal | |||

|Empaque y etiquetado | |||

|4 | |||

|5344 | |||

|21.376 | |||

|} | |||

==== '''Mantenimiento, medios de control y sistemas de seguridad''' ==== | |||

{| class="wikitable" | |||

|'''Máquina''' | |||

|'''Mantenimiento y medios de control''' | |||

|'''Sistemas de seguridad''' | |||

|- | |||

|'''1. Hundom 500 L (Mezcladora Intensiva)''' | |||

|<nowiki>- Limpieza diaria de la cuba y palas mezcladoras.</nowiki> | |||

- Revisión de sellos, rodamientos y transmisión mensual. | |||

- Control periódico de temperatura de operación. | |||

- Lubricación de motor y rodamientos cada 1000 h. | |||

|<nowiki>- Protección de partes móviles.</nowiki> | |||

- Señalización de zonas de riesgo. | |||

- Botón de parada de emergencia. | |||

- Extintor ABC cercano (por motor eléctrico). | |||

|- | |||

|'''2. Monty 1000 (Fundido de Manteca)''' | |||

|<nowiki>- Limpieza de cámara después de cada lote.</nowiki> | |||

- Revisión de camisa térmica (fugas, válvulas). | |||

- Control de temperatura y presión semanal. | |||

- Lubricación de sistema de agitación mensual. | |||

|<nowiki>- Riesgo térmico (por aceite térmico o agua caliente).</nowiki> | |||

- Sensores térmicos, válvulas de seguridad. | |||

- Extintores ABC o clase K. | |||

- Protección térmica al operador (EPP). | |||

|- | |||

|'''3. Roll 75 (Refinado de Rodillos)''' | |||

|<nowiki>- Limpieza diaria de rodillos.</nowiki> | |||

- Ajuste de presión manual antes de cada ciclo. | |||

- Verificación de resistencias de calentamiento semanal. | |||

- Chequeo de bomba de recirculación mensual. | |||

|<nowiki>- Protección física sobre rodillos.</nowiki> | |||

- Señalización de superficies calientes. | |||

- Parada de emergencia. | |||

- Extintor ABC cercano. | |||

|- | |||

|'''4. Monty 2000 (Conchado)''' | |||

|<nowiki>- Limpieza diaria de cámara.</nowiki> | |||

- Control de temperatura y tiempo de ciclo. | |||

- Revisión de motor principal y transmisión mensual. | |||

- Chequeo del sistema térmico periódico. | |||

|<nowiki>- Protección de zona de transmisión.</nowiki> | |||

- Riesgo térmico controlado. | |||

- Parada de emergencia accesible. | |||

- Extintor ABC o clase K. | |||

|- | |||

|'''5. Therminator II/III (Templado)''' | |||

|<nowiki>- Limpieza diaria del tanque y dosificador.</nowiki> | |||

- Control de resistencias y sensores térmicos mensual. | |||

- Verificación del PLC y pantalla semanal. | |||

- Chequeo de calibración anual. | |||

|<nowiki>- Protección de resistencias.</nowiki> | |||

- Parada de emergencia. | |||

- Señalización de zona caliente. | |||

- Extintor ABC disponible. | |||

|- | |||

|'''6, 7 y 8. Trendy 100 (Moldeo simple, moldeo de maní, moldeo cáscara relleno)''' | |||

|<nowiki>- Limpieza de moldes y bandejas diaria.</nowiki> | |||

- Verificación del sistema de llenado automático semanal. | |||

- Revisión de motores de transporte y vibración mensual. | |||

- Chequeo de alineación de bandejas. | |||

|<nowiki>- Protección de partes móviles.</nowiki> | |||

- Señalización de zonas calientes/frías. | |||

- Parada de emergencia. | |||

- Extintor ABC. | |||

|- | |||

|'''9. Tecnotrip DP-1000 (Dosificado de dulce de leche)''' | |||

|<nowiki>- Limpieza de cabezal de dosificado diaria.</nowiki> | |||

- Verificación del sistema neumático semanal. | |||

- Control de temperatura del dulce de leche. | |||

- Lubricación periódica de pistones. | |||

|<nowiki>- Protección de partes móviles.</nowiki> | |||

- Señalización de presión. | |||

- Parada de emergencia. | |||

- Extintor ABC. | |||

|- | |||

|'''10. Trendy 100 (Cierre de tapa)''' | |||

|''Idéntico al de la etapa de moldeo.'' | |||

|''Idéntico al de la etapa de moldeo.'' | |||

|- | |||

|'''11. Frigobelt 100 (Enfriamiento)''' | |||

|<nowiki>- Limpieza de cintas periódica.</nowiki> | |||

- Control de temperatura interna diaria. | |||

- Mantenimiento preventivo del compresor cada 3 meses. | |||

- Revisión de filtros y sistema de ventilación. | |||

|<nowiki>- Protección de banda transportadora.</nowiki> | |||

- Señalización de zona fría. | |||

- Parada de emergencia. | |||

- Extintor ABC. | |||

|- | |||

|'''12. Desmoldeo (Integrado en Trendy 100)''' | |||

|<nowiki>- Limpieza diaria de bandejas y moldes.</nowiki> | |||

- Control de automatismo de desmoldeo semanal. | |||

- Lubricación de mecanismos de sujeción mensual. | |||

|<nowiki>- Protección de zonas móviles.</nowiki> | |||

- Parada de emergencia. | |||

- Extintor ABC cercano. | |||

|- | |||

|'''13. Chokopack + Dibal (Empaque y etiquetado)''' | |||

|<nowiki>- Limpieza diaria de cuchillas y bandas.</nowiki> | |||

- Control de sensores de etiquetado semanal. | |||

- Verificación de resistencias térmicas de sellado mensual. | |||

- Ajuste de tensores de envoltorio. | |||

|<nowiki>- Protección de cuchillas y resistencias.</nowiki> | |||

- Botón de emergencia bilateral. | |||

- Señalización térmica y mecánica. | |||

- Extintor ABC obligatorio. | |||

|} | |||

<u>Observaciones generales:</u> | |||

* En todas las posiciones de trabajo es obligatorio el uso de EPP (guantes térmicos, auditivos, protección ocular). | |||

* En la planta se requieren múltiples puntos de parada de emergencia distribuidos por sectores. | |||

* El sistema de seguridad contra incendios debe contemplar extintores ABC / clase K, señalización y planes de evacuación. | |||

* El control general de planta incluirá supervisión de mantenimiento preventivo calendarizado para evitar paradas inesperadas. | |||

----[1] <nowiki>https://vulcanotec.com/maquinaria/refinador-de-rodillos/</nowiki> | |||

Tanque Mezclador De Chocolate De 500 Litros,Mezclador De Calentamiento De Doble Chaqueta,Calentador De Acero Inoxidable,Tanque Con Agitador - Buy Chocolate Melting Mixing Tank,Stainless Steel Agitator Tank,Double Jacket Heating Mixer Product on Alibaba.com | |||

[2] <nowiki>https://delanitrading.com/producto/templadora-automatica-therminator/</nowiki> | |||

[3] <nowiki>https://delanitrading.com/producto/moldeadora-automatica-de-chocolate-trendy-100/</nowiki> | |||

[4] <nowiki>https://delanitrading.com/producto/tunel-de-enfriado-de-chocolate-frigobelt-100/</nowiki> | |||

[5] <nowiki>https://delanitrading.com/producto/empacadora-automatica-tipo-almohadilla-chokopack/</nowiki> | |||

[6] <nowiki>https://pdf.directindustry.es/pdf/dibal-sa/etiquetadoras-automaticas-serie-ls-3000/71590-746422.html</nowiki> | |||

----[Ui1]Acá también, después seleccionamos una | |||

Revisión del 02:49 18 jun 2025

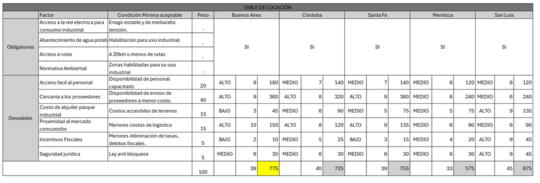

1. Determinación de la Localización

En base a la tabla, definimos ubicarnos en Buenos Aires, en un parque industrial, preferentemente en Pilar, ya que los proveedores de materia prima, principalmente de Cacao están ubicados en Caba y hacen envíos directos a las cercanías.

Además, optamos por un parque industrial, ya que los mismos tienen las instalaciones ya necesarias de alimentación energética y agua para la planta.

2. Definición Técnica del Producto.

2.1 Definición Técnica del Producto.

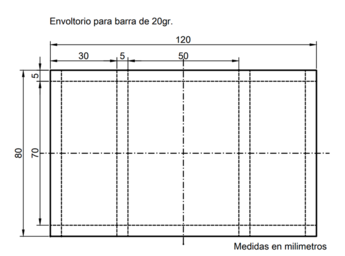

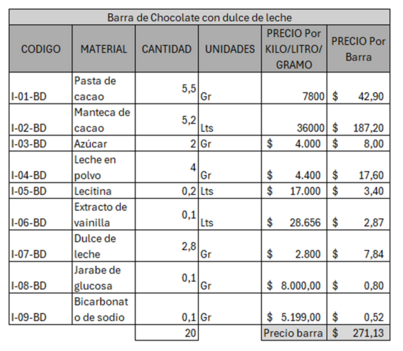

Imagen representativa del packaging:

Plano del envoltorio:

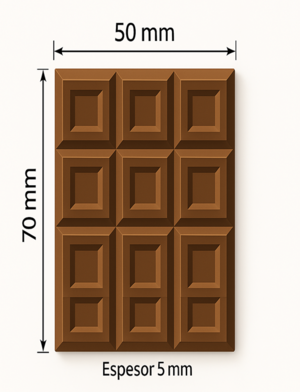

Plano de la barra de chocolate:

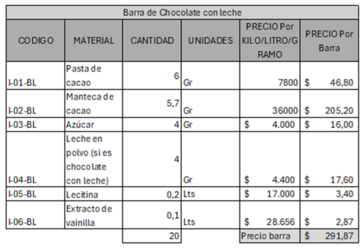

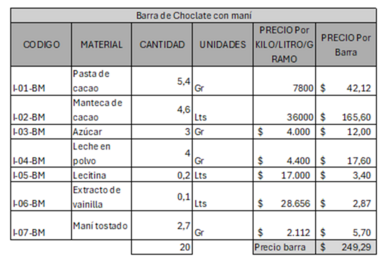

2.2 Listado de Materiales (BOM).

2.3 Especificaciones Técnicas.

| Parámetro | Chocolate con Leche | Chocolate con Leche y Nueces | Chocolate con Leche y Relleno de Dulce de Leche |

| Peso Neto | 20 g | 20 g | 20 g |

| Contenido de Cacao Total | ≥ 30% | ≥ 30% | ≥ 28% |

| Materia Grasa Total | 28–32% | 28–32% | 27–31% |

| Proteínas | 6–8% | 7–9% | 5–7% |

| Humedad Máxima | ≤ 1.5% | ≤ 1.5% | ≤ 1.5% |

| Actividad de Agua (Aw) | ≤ 0.65 | ≤ 0.65 | ≤ 0.65 |

| Recuento de Aerobios Mesófilos | ≤ 1000 UFC/g | ≤ 1000 UFC/g | ≤ 1000 UFC/g |

| Mohos y Levaduras | ≤ 100 UFC/g | ≤ 100 UFC/g | ≤ 100 UFC/g |

| Coliformes Totales | Ausencia en 1 g | Ausencia en 1 g | Ausencia en 1 g |

| Salmonella | Ausencia en 25 g | Ausencia en 25 g | Ausencia en 25 g |

| Listeria monocytogenes | Ausencia en 25 g | Ausencia en 25 g | Ausencia en 25 g |

| Temperatura de almacenamiento | 15°C a 20°C | 15°C a 20°C | 15°C a 20°C |

| Vida útil estimada | 12 meses | 9-12 meses | 6-9 meses |

2.4 Normas Aplicables.

En el dimensionamiento comercial se mencionó las siguientes normas que aplican al producto:

1. Código Alimentario Argentino (CAA).

- Art 1149 - (R. Conj 31/2003 y 286/2003)

- Art 1156 - (R. Conj. 31/2003 y 286/2003)

- Art 1157 bis - (R. Conj. 31/2003 y 286/2003)

2. Buenas Prácticas de Manufactura (BPM).

3. Requisitos de Etiquetado Según Resolución Mercosur 33/2019.

4. Etiquetado Frontal de Alimentos (Ley 27.642).

5. Habilitaciones y Registros a conseguir.

6. Certificaciones internacionales.

2.5 Características condición del Producto.

Chocolate con leche

Condición del producto:

Producto terminado, sólido a temperatura ambiente, envasado en material barrera plástico, con fecha de caducidad estimada de 9 a 12 meses bajo condiciones óptimas de almacenamiento (lugar fresco, seco y alejado de la luz solar directa).

Características:

- Composición: cacao, manteca de cacao, leche en polvo entera, azúcar, emulsionante (lecitina de soya), vainillina.

- Textura: suave, cremosa, homogénea sin presencia de granos o burbujas.

- Sabor y aroma: dulce, con predominancia del sabor a leche y cacao.

- Color: marrón claro característico del chocolate con leche.

- Punto de fusión: entre 30 °C y 33 °C.

- Contenido de cacao: entre 25 % y 35 %.

- Libre de partículas extrañas, oxidación o signos de alteración.

Chocolate con maní

Condición del producto:

Producto terminado, sólido a temperatura ambiente, envasado en material barrera plástico, con fecha de caducidad estimada entre 6 y 9 meses, conservando textura y sabor en ambiente seco y fresco. El maní debe estar tostado y libre de humedad.

Características:

- Composición: chocolate con leche, maní tostado, azúcar, manteca de cacao, emulsionantes y saborizantes naturales.

- Inclusión: maní troceado distribuido de forma uniforme en la masa de chocolate.

- Textura: combinación de suavidad del chocolate con crocancia del maní.

- Sabor y aroma: mezcla equilibrada entre dulzura del chocolate y sabor tostado del maní.

- Contenido de cacao: entre 25 % y 35 %.

- El maní debe estar libre de aflatoxinas y humedad excesiva (<2 %).

Chocolate relleno de dulce de leche

Condición del producto:

Producto terminado, sólido a temperatura ambiente, envasado en material barrera plástico, con fecha de caducidad estimada entre 6 y 9 meses. Requiere control estricto de humedad y temperatura para evitar cristalización o fermentación del relleno.

Características:

- Composición: cobertura de chocolate negro o con leche, relleno de dulce de leche (leche, azúcar, glucosa, bicarbonato de sodio).

- Textura: cobertura firme y relleno cremoso y suave.

- Sabor y aroma: combinación entre el dulzor y cremosidad del dulce de leche con el sabor del chocolate.

- Relleno: estable, sin separación de fases ni recristalización de azúcares.

- Contenido de humedad controlada (en el relleno <20 %).

- Contenido de cacao en la cobertura: entre 30 % y 40 %.

- No debe presentar fugas del relleno ni grietas en la cobertura.

2.6 Plan de ensayos. (WIP)

El objetivo principal de armar un plan de ensayos es definir una cantidad de pruebas que aseguren la calidad, seguridad e idoneidad del producto final, además, de cumplir las normativas locales, en nuestro caso el ANMAT en Argentina.

1. Valores por medir.

Nuestro producto al ser de ingesta común requiere un plan de ensayos riguroso por lo que se listaran las características que se monitorearan:

- Análisis Fisicoquímicos:

El Código Alimentario Argentino (CAA) define valores mínimos o rangos permitidos lo cual utilizaremos como base legal para los valores de humedad, cenizas, solidos no grasos de cacao, grasas totales y azucares.

El pH, punto de fusión (temperatura a la que la grasa del chocolate), índice de peróxidos y actividad de agua (Aw) no están regulados directamente por el Código Alimentario Argentino (CAA) pero se pueden obtener valores de referencia de literaturas técnicas como el A.A. Beckett – Industrial Chocolate Manufacture and Use, 4ª ed. O el Codex Alimentarius CAC/GL 23-1997

https://download.e-bookshelf.de/download/0000/5986/29/L-G-0000598629-0002363255.pdf

https://www.argentina.gob.ar/normativa/nacional/disposici%C3%B3n-7730-2011-190064/texto

- Análisis Microbiológicos:

El análisis microbiológico se realiza para detectar, identificar y cuantificar microorganismos que puede existir en el producto para determinar la seguridad del producto, su vida útil y la calidad sanitaria.

El recuento total de aerobios mesófilos, mohos y levaduras,

- Coliformes totales y fecales.

- E. coli.

- Salmonella (ausencia en 25 g).

- Listeria monocytogenes (si aplica).

ISO 6579 (Salmonella), ISO 21527 (mohos y levaduras).

Análisis sensoriales:

- Cata de sabor, textura, aroma, color, apariencia.

- Panel entrenado o consumidores.

Análisis de Vida Útil (Shelf Life):

- Almacenamiento en condiciones controladas (temperatura, humedad).

- Ensayos periódicos de físico-químicos, microbiológicos y sensoriales.

2.7 Análisis de estabilidad:

- Resistencia al calor.

- Cambios de color o separación de fases.

- Pruebas de migración en el empaque (si aplica).

2. Laboratorios.

Los ensayos básicos de los lotes se realizarán en la planta por lo que se comprarán algunos equipos pequeños como por ejemplo un medidor de actividad del agua (aw mete) el cual se utiliza para medir la la cantidad de agua libre o disponible en una sustancia, un phi metro y un medidor de humedad.

Los ensayos especiales como los análisis microbiológicos se enviarán a laboratorios microbiológicos habilitados por el Instituto Nacional de Tecnología Industrial (INTI) o el Servicio Nacional de Sanidad y Calidad Agroalimentaria (SENASA), en caso de que se necesite algún ensayo relacionado a la receta o alguna actividad especial se enviara a un laboratorio privado.

2.8 Acondicionamiento del Producto

Almacén de materia prima: Se monitoreará que los productos se reciban en camiones con la temperatura adecuada para las mismas, se recepcionaran en pallets tipo europeo para mantener el estándar de la planta que serán tomados con montacargas eléctricos y llevados al almacén de materia prima a la ubicación establecida para cada producto, dicho espacio contara con una temperatura de 20ºC.

Carga y descarga de materia prima a las líneas de producción y movimientos internos: Todos los movimientos de carga y descarga de materia prima se realizarán con montacargas eléctricos, en caso de necesitar algún tipo de movimiento interno se analizará el peso de este y se definirá si es necesario utilizar un montacargas o es posible utilizar carros transportadores y/o carretillas manuales hidráulicas.

Producto terminado: Se armarán pallets de producto terminado que contarán con cajas de dimensión 28,5 cm x 15,5 cm x 2 cm, cada pallet del tipo europeo podrá contar con 20 cajas por capa con una altura de 75 capas lo que da un total de 1.500 cajas por pallet. Dichos pallets estarán envueltos en Film Stretch y serán llevados al almacén de producto terminado el cual estará a una temperatura de 20ºC.

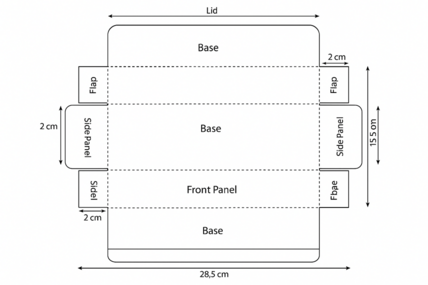

3. Definición del Proceso de Producción.

3.1 Diagrama de Flujo de Fabricación y Control.

3.2 Descripción de cada etapa del proceso productivo.

1. Fundido de grasas

La manteca de cacao se funde a una temperatura de aproximadamente 45–50 °C.

Esto es necesario para que la grasa esté en estado líquido y pueda mezclarse uniformemente con los demás ingredientes.

Es importante mantener esta temperatura controlada para evitar la degradación de compuestos aromáticos.

2. Mezclado intensivo

En esta fase se realiza la homogeneización de todos los ingredientes principales:

- Cacao en polvo

- Manteca de cacao fundida

- Azúcar

- Leche en polvo

- Otros aditivos o emulsificantes (como lecitina de soya o vainillina)

Durante este paso, se debe compensar la grasa faltante del licor de cacao con más manteca de cacao, para asegurar la fluidez y textura adecuada del producto final.

3. Refinado

El objetivo es reducir el tamaño de partícula de la mezcla sólida a menos de 30 micrones, lo cual es crucial para lograr una sensación en boca suave y cremosa.

Esto se realiza en un molino de rodillos o una refinadora, que tritura el material mientras lo dispersa en la grasa.

4. Conchado

Proceso de agitación prolongada y controlada a temperaturas de entre 45–80 °C, durante varias horas (a veces más de 24 h).

Este paso cumple varias funciones clave:

- Evaporación de humedad residual y ácidos volátiles.

- Desarrollo de sabor y eliminación de notas amargas.

- Mejora de la fluidez, afinando aún más la dispersión.

5. Templado

Aquí se realiza la cristalización controlada de la manteca de cacao.

Se lleva el chocolate por una curva térmica específica (calentamiento, enfriamiento y recalentamiento) para formar los cristales estables tipo V.

Esto es crucial para lograr una barra con textura firme, brillo superficial y buen "snap" (quiebre limpio).

6. Moldeo

El chocolate templado se vierte en moldes con la forma deseada.

Los moldes se someten a vibración mecánica para eliminar burbujas de aire y asegurar un llenado uniforme.

Chocolate con maní:

7. Incorporación de maní tostado

Una vez templado el chocolate, se incorpora el maní previamente tostado y enfriado.

El maní debe estar completamente seco y a temperatura ambiente para evitar afectar la cristalización del chocolate.

Directamente al chocolate templado, mezclándolo de forma homogénea antes del moldeo.

Chocolate con dulce de leche:

8. Moldeo de la cáscara

Se vierte una capa de chocolate templado en los moldes y se distribuye por las paredes del molde (mediante vibración o giro).

Se deja enfriar parcialmente para que forme una cubierta sólida y uniforme.

9. Dosificado con dulce de leche

Una vez solidificada la cáscara, se dosa el dulce de leche en el interior del molde.

Este debe estar frío y de consistencia densa, para evitar que humedezca el chocolate o lo derrita.

Es fundamental que el relleno no llegue al borde del molde, dejando espacio para el cierre.

10. Cierre con chocolate templado

Se vierte otra capa de chocolate templado sobre el relleno para sellar la barra.

Se alisa y se vibra para asegurar una buena adhesión entre la tapa y las paredes de la cáscara.

General:

11. Enfriamiento

Las barras moldeadas pasan por un túnel de enfriamiento con temperatura progresivamente decreciente.

Esto permite la solidificación controlada del chocolate sin generar tensiones internas ni defectos como manchas o vetas.

12. Desmoldeo y control de calidad

Una vez solidificadas, las barras se desmoldan cuidadosamente.

Se realiza un control de calidad visual y físico:

- Apariencia (brillo, ausencia de manchas o burbujas)

- Textura (rotura limpia, dureza)

- Peso

- Integridad del producto

13. Empaque y etiquetado

Las barras se empaquetan automáticamente, utilizando envoltorios adecuados para proteger el chocolate de la luz, humedad y olores. Luego se etiquetan con el número de lote, fecha de producción y vencimiento, y se embalan para distribución.

4. Determinación de las máquinas e instalaciones. Cálculos.

4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Fundidora de Manteca de Cacao

| Características | Especificaciones |

| Marca | Bersa / Metalúrgica MR / Vulcanotec |

| Modelo | FCM-500 (referencial) |

| Tipo de máquina | Fundidor de manteca de cacao |

| Capacidad del depósito | 500 litros |

| Productividad | 400 kg/h |

| Sistema de calentamiento | Camisa térmica (agua caliente o aceite térmico) |

| Control de temperatura | Digital PID (rango ajustable: 20°C a 60°C) |

| Sistema de agitación | Agitador lento de paletas (mecánico superior) |

| Material de construcción | Acero inoxidable AISI 304 grado alimenticio |

| Potencia eléctrica | 3,0 kW (bomba de recirculación + agitador + resistencias) |

| Alimentación eléctrica | 380 V / trifásica |

| Dimensiones (L x A x H) | 1.20 m x 1.00 m x 1.80 m (aprox.) |

| Peso | 400 kg |

| Aplicación | Fundido y homogeneización de manteca de cacao para líneas de producción de chocolate |

OPCIÓN 2

| Características | Especificaciones |

| Marca | HUNDOM |

| Modelo | HUNDOM 500L |

| Tipo de máquina | Fundidor de manteca de cacao con camisa térmica y agitación |

| Capacidad del depósito | 500 litros |

| Productividad | 400 kg/h |

| Sistema de calentamiento | Camisa térmica (agua o aceite) |

| Control de temperatura | Digital PID |

| Sistema de agitación | Agitador superior de paletas, velocidad variable |

| Velocidad de agitación | 1 - 65 rpm |

| Material de construcción | Acero inoxidable SUS304 (equivalente AISI 304) |

| Alimentación eléctrica | Personalizable — 380 V / 50 Hz / trifásica |

| Dimensiones (L x A x H) | 1.20 m x 1.00 m x 1.80 m |

| Aplicación | Fundido y homogeneización de manteca de cacao para líneas de producción de chocolate |

Mezcladora Intensiva de Ingredientes de Chocolate

| Características | Especificaciones |

| Marca | Bersa / Metalúrgica MR / Vulcanotec / Incalfer / Tecnotrip |

| Modelo | MI-500 (referencial) |

| Tipo de máquina | Mezcladora intensiva de ingredientes para masa de chocolate |

| Capacidad útil | 500 litros |

| Productividad | Hasta 400 kg/h (según formulación y viscosidad) |

| Tipo de mezcla | Paletas de rotación lenta / planetaria |

| Sistema de agitación | Agitador con rascadores laterales (para masas semi-viscosas) |

| Velocidad de agitación | 20–60 rpm |

| Material de construcción | Acero inoxidable AISI 304 grado alimenticio |

| Potencia eléctrica | 3,0 kW (motor agitador) |

| Alimentación eléctrica | 380 V trifásica |

| Dimensiones (L x A x H) | 1,50 m x 1,20 m x 1,80 m (aprox.) |

| Peso | 500 kg |

| Aplicación | Mezcla de cacao en polvo, manteca de cacao fundida, azúcar, leche en polvo y aditivos previo al refinado |

OPCIÓN 2

| Características | Especificaciones |

| Marca | HUNDOM |

| Modelo | Mezcladora Intensiva 500 L |

| Tipo de máquina | Mezcladora intensiva de ingredientes con homogeneizador inferior |

| Capacidad del depósito | 500 litros (útiles) |

| Productividad | 400 kg/h |

| Sistema de mezcla | Agitador superior de paletas + homogeneizador inferior |

| Velocidad de agitación | Paletas: 0–65 rpm / Homogeneizador: 0–3000 rpm |

| Sistema de calentamiento | Camisa térmica (agua, vapor o eléctrico) |

| Control de temperatura | Digital PID (temperatura constante ajustable) |

| Potencia eléctrica total | 3–5 kW |

| Alimentación eléctrica | Personalizable: 380 V / 50 Hz / trifásica |

| Material de construcción | Acero inoxidable SUS304 (equivalente AISI 304 Food Grade) |

| Aislamiento térmico | Espuma PU / Lana de roca |

| Dimensiones (L x A x H) | . 1.20 m x 1.00 m x 1.80 m |

| Peso aproximado | 250 kg |

| Aplicación | Mezcla homogénea de cacao en polvo, manteca de cacao fundida, azúcar, leche en polvo y aditivos previo al refinado |

Refinador de Rodillos[1]

| Parámetro | Detalle |

| Modelos disponibles | ROLL 75 |

| Capacidad por lote | 75 kg (ROLL 75) |

| Finura alcanzada | 20–25 micras |

| Material de construcción | Acero inoxidable AISI 304 |

| Sistema de recirculación | Sí, con bomba de chocolate integrada |

| Control de temperatura | Resistencias en recipiente inferior y cámara de rodillos |

| Ajuste de rodillos | Tensores laterales ajustables para personalizar la presión entre rodillos |

| Dimensiones aproximadas | 850 × 1200 × 1200 mm |

| Peso aproximado | 300 kg |

| Aplicaciones | Refinado de chocolate |

Molino Refinador Conchador[Ui1]

| Parámetro | Monty 2000 |

| Capacidad | 2,000 litros |

| Finura alcanzada | Hasta 20 micrones |

| Material de construcción | Acero inoxidable AISI 304 |

| Sistema de calentamiento | Camisa térmica (agua o aceite) |

| Motor principal | 50 HP |

| Motor extractor | 2 HP |

| Dimensiones (L×A×H) | 1.8 × 1.5 × 1.8 m |

| Peso | 1,800 kg |

| Aplicación | Refinado y conchado de chocolate |

Templadora[2]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | THERMINATOR II / III |

| Tipo de máquina | Templadora automática de chocolate |

| Capacidad del depósito | 22 kg |

| Productividad | Hasta 80 kg/h |

| Sistema de control | PLC con pantalla táctil |

| Dosificador | Electrónico con repeticiones |

| Material de construcción | Acero inoxidable |

| Potencia eléctrica | 1.5 kW |

| Alimentación eléctrica | 220 V, trifásico |

| Dimensiones (L x A x H) | 0.40 m x 0.75 m x 1.50 m |

| Peso | 85 kg |

Moldeadora automática de chocolate[3]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | TRENDY 100 |

| Tipo de máquina | Moldeadora automática de chocolate |

| Capacidad de producción | Hasta 150 kg/h |

| Funciones principales | - Precarga de moldes- Llenado automático de moldes- Vibración- Enfriamiento- Desmoldeado- Transporte automático |

| Tipo de productos posibles | Chocolates con leche, rellenos y con frutos secos |

| Material de construcción | Acero inoxidable |

| Alimentación eléctrica | 220 V / trifásica |

| Dimensiones (L x A x H) | 9,97 m x 1,00 m x 1,40 m |

Túnel de enfriamiento[4]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | FRIGOBELT 100 |

| Tipo de máquina | Túnel de enfriamiento para chocolates moldeados |

| Capacidad de producción | Hasta 150 kg/h |

| Funciones principales | - Enfriamiento controlado de barras y bombones- Evita condensación y defectos superficiales |

| Sistema de control | Termostato y panel de control con regulación de temperatura |

| Tipo de productos posibles | Chocolates moldeados de diversas formas y tamaños |

| Material de construcción | Acero inoxidable AISI 304 |

| Alimentación eléctrica | Trifásica 220/380 V |

| Dimensiones (L x A x H) | 6.000 mm x 900 mm x 1.600 mm (6 m largo, 0.9 m ancho, 1.6 m alto) |

Dosificadora de productos viscosos

| Características | Especificaciones |

| Marca | TECNOTRIP |

| Modelo | DP-1000 |

| Tipo de máquina | Dosificadora volumétrica de pastas densas |

| Producto a dosificar | Dulce de leche repostero (alta viscosidad) |

| Sistema de dosificación | Pistón volumétrico servoasistido |

| Capacidad de dosificado | 50–500 g por ciclo (ajustable) |

| Productividad | 100–180 ciclos/min (según configuración) |

| Construcción | Acero inoxidable AISI 304 (todas las partes en contacto) |

| Tolva superior | Con camisa calefaccionada |

| Limpieza | Totalmente desmontable o limpieza CIP |

| Control de operación | PLC + pantalla táctil |

| Alimentación eléctrica | 220 V o 380 V trifásica |

| Potencia eléctrica | 1,0–2,0 kW |

| Alimentación neumática | 6 bar |

| Aplicación | Dosificado automático de relleno en barras de chocolate industriales |

Envolvedora/ Empacadora[5]

| Características | Especificaciones |

| Marca | Delani |

| Modelo | CHOKOPACK |

| Tipo de máquina | Empacadora automática tipo almohadilla (flow pack horizontal) |

| Capacidad de producción | 100 a 300 unidades por minuto |

| Funciones principales | - Carga automática del producto- Formación de envoltorio tipo almohadilla- Sellado térmico continuo y corte automático |

| Tipo de productos posibles | Barras de chocolate, turrones, galletitas, bombones |

| Material de construcción | Acero inoxidable / aleación tratada |

| Alimentación eléctrica | 220 V – trifásica |

| Dimensiones (L x A x H) | 4.000 mm x 950 mm x 1.500 mm (4 m largo, 0.95 m ancho, 1.5 m alto) |

| Peso | Aprox. 500 kg |

Pesadora y etiquetadora[6]

| Características | Especificaciones |

| Marca | DIBAL |

| Modelo | LS-3000 |

| Tipo de máquina | Pesadora y etiquetadora automática para línea de producción |

| Capacidad de pesaje | 10 g a 3.5 kg |

| Velocidad de producción | Hasta 150 unidades por minuto (según peso y tamaño de producto) |

| Tamaño de lote mínimo | A partir de 1 unidad (permite etiquetado individual o por lotes agrupados) |

| Funciones principales | - Pesaje dinámico o estático- Impresión y aplicación automática de etiquetas |

| Sistema de control | Pantalla táctil con software Dibal ERP/LabelNet / Exportación de datos vía Ethernet / USB |

| Tipo de productos posibles | Barras de chocolate, productos alimenticios empacados, panificados, snacks |

| Material de construcción | Acero inoxidable AISI 304 / Protección IP54 (opcional IP65) |

| Alimentación eléctrica | 380 V / 50 Hz – Trifásica |

| Dimensiones (L x A x H) | 2.000 mm × 1.000 mm × 1.600 mm |

| Peso | Aproximadamente 250 kg |

4.2 Consumos de energía, agua y otros servicios.

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Consumo energético

| Nº | Equipo | Función | Potencia (kW) | Horas de operación anuales | Consumo anual (kWh) |

| 1 | Hundom 500 L | Mezcladora intensiva de ingredientes | 10 | 5344 | 53.440 |

| 2 | Monty 1000 | Fundido de manteca de cacao | 23,5 | 5344 | 125.584 |

| 3 | Roll 75 | Refinado de rodillos | 3 | 5344 | 16.032 |

| 4 | Monty 2000 | Conchado | 38,8 | 5344 | 207.347 |

| 5 | Therminator II/III | Templado | 1,5 | 5344 | 8.016 |

| 6, 7 y 8 | Trendy 100 | Moldeo simple / relleno | 6 | 5344 | 32.064 |

| 9 | Tecnotrip DP-1000 | Dosificado de dulce de leche | 2 | 5344 | 10.688 |

| 10 | Frigobelt 100 | Enfriamiento | 7 | 5344 | 37.408 |

| 11 y 12 | Chokopack + Dibal | Empaque y etiquetado | 4 | 5344 | 21.376 |

Mantenimiento, medios de control y sistemas de seguridad

| Máquina | Mantenimiento y medios de control | Sistemas de seguridad |

| 1. Hundom 500 L (Mezcladora Intensiva) | - Limpieza diaria de la cuba y palas mezcladoras.

- Revisión de sellos, rodamientos y transmisión mensual. - Control periódico de temperatura de operación. - Lubricación de motor y rodamientos cada 1000 h. |

- Protección de partes móviles.

- Señalización de zonas de riesgo. - Botón de parada de emergencia. - Extintor ABC cercano (por motor eléctrico). |

| 2. Monty 1000 (Fundido de Manteca) | - Limpieza de cámara después de cada lote.

- Revisión de camisa térmica (fugas, válvulas). - Control de temperatura y presión semanal. - Lubricación de sistema de agitación mensual. |

- Riesgo térmico (por aceite térmico o agua caliente).

- Sensores térmicos, válvulas de seguridad. - Extintores ABC o clase K. - Protección térmica al operador (EPP). |

| 3. Roll 75 (Refinado de Rodillos) | - Limpieza diaria de rodillos.

- Ajuste de presión manual antes de cada ciclo. - Verificación de resistencias de calentamiento semanal. - Chequeo de bomba de recirculación mensual. |

- Protección física sobre rodillos.

- Señalización de superficies calientes. - Parada de emergencia. - Extintor ABC cercano. |

| 4. Monty 2000 (Conchado) | - Limpieza diaria de cámara.

- Control de temperatura y tiempo de ciclo. - Revisión de motor principal y transmisión mensual. - Chequeo del sistema térmico periódico. |

- Protección de zona de transmisión.

- Riesgo térmico controlado. - Parada de emergencia accesible. - Extintor ABC o clase K. |

| 5. Therminator II/III (Templado) | - Limpieza diaria del tanque y dosificador.

- Control de resistencias y sensores térmicos mensual. - Verificación del PLC y pantalla semanal. - Chequeo de calibración anual. |

- Protección de resistencias.

- Parada de emergencia. - Señalización de zona caliente. - Extintor ABC disponible. |

| 6, 7 y 8. Trendy 100 (Moldeo simple, moldeo de maní, moldeo cáscara relleno) | - Limpieza de moldes y bandejas diaria.

- Verificación del sistema de llenado automático semanal. - Revisión de motores de transporte y vibración mensual. - Chequeo de alineación de bandejas. |

- Protección de partes móviles.

- Señalización de zonas calientes/frías. - Parada de emergencia. - Extintor ABC. |

| 9. Tecnotrip DP-1000 (Dosificado de dulce de leche) | - Limpieza de cabezal de dosificado diaria.

- Verificación del sistema neumático semanal. - Control de temperatura del dulce de leche. - Lubricación periódica de pistones. |

- Protección de partes móviles.

- Señalización de presión. - Parada de emergencia. - Extintor ABC. |

| 10. Trendy 100 (Cierre de tapa) | Idéntico al de la etapa de moldeo. | Idéntico al de la etapa de moldeo. |

| 11. Frigobelt 100 (Enfriamiento) | - Limpieza de cintas periódica.

- Control de temperatura interna diaria. - Mantenimiento preventivo del compresor cada 3 meses. - Revisión de filtros y sistema de ventilación. |

- Protección de banda transportadora.

- Señalización de zona fría. - Parada de emergencia. - Extintor ABC. |

| 12. Desmoldeo (Integrado en Trendy 100) | - Limpieza diaria de bandejas y moldes.

- Control de automatismo de desmoldeo semanal. - Lubricación de mecanismos de sujeción mensual. |

- Protección de zonas móviles.

- Parada de emergencia. - Extintor ABC cercano. |

| 13. Chokopack + Dibal (Empaque y etiquetado) | - Limpieza diaria de cuchillas y bandas.

- Control de sensores de etiquetado semanal. - Verificación de resistencias térmicas de sellado mensual. - Ajuste de tensores de envoltorio. |

- Protección de cuchillas y resistencias.

- Botón de emergencia bilateral. - Señalización térmica y mecánica. - Extintor ABC obligatorio. |

Observaciones generales:

- En todas las posiciones de trabajo es obligatorio el uso de EPP (guantes térmicos, auditivos, protección ocular).

- En la planta se requieren múltiples puntos de parada de emergencia distribuidos por sectores.

- El sistema de seguridad contra incendios debe contemplar extintores ABC / clase K, señalización y planes de evacuación.

- El control general de planta incluirá supervisión de mantenimiento preventivo calendarizado para evitar paradas inesperadas.

[1] https://vulcanotec.com/maquinaria/refinador-de-rodillos/

Tanque Mezclador De Chocolate De 500 Litros,Mezclador De Calentamiento De Doble Chaqueta,Calentador De Acero Inoxidable,Tanque Con Agitador - Buy Chocolate Melting Mixing Tank,Stainless Steel Agitator Tank,Double Jacket Heating Mixer Product on Alibaba.com

[2] https://delanitrading.com/producto/templadora-automatica-therminator/

[3] https://delanitrading.com/producto/moldeadora-automatica-de-chocolate-trendy-100/

[4] https://delanitrading.com/producto/tunel-de-enfriado-de-chocolate-frigobelt-100/

[5] https://delanitrading.com/producto/empacadora-automatica-tipo-almohadilla-chokopack/

[6] https://pdf.directindustry.es/pdf/dibal-sa/etiquetadoras-automaticas-serie-ls-3000/71590-746422.html

[Ui1]Acá también, después seleccionamos una