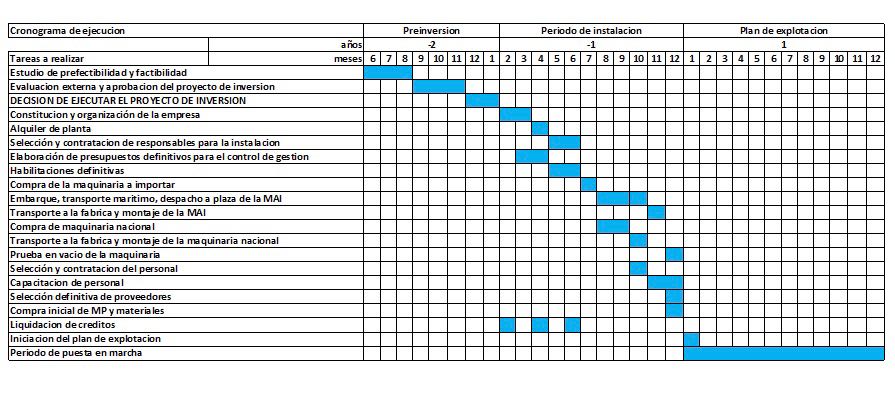

Diferencia entre revisiones de «2018/Grupo13/DimensionamientoTecnico»

Sin resumen de edición |

|||

| Línea 6: | Línea 6: | ||

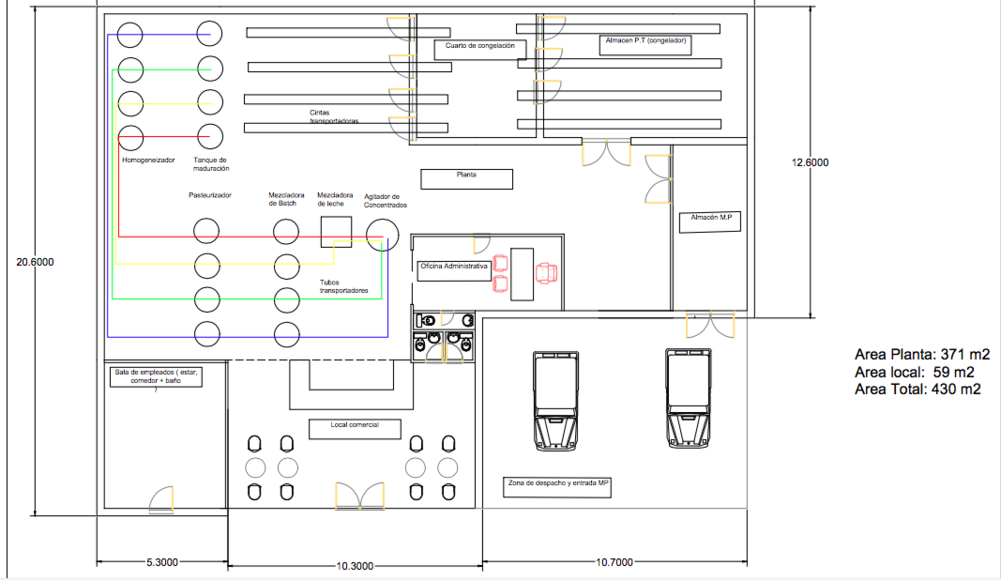

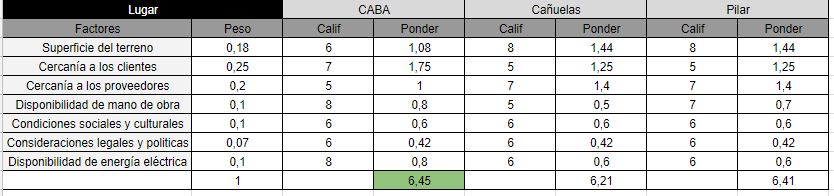

Basándonos en la matriz de localización elegimos situarnos en CABA, y esto se debe mayoritariamente a la cercanía a nuestros clientes. | Basándonos en la matriz de localización elegimos situarnos en CABA, y esto se debe mayoritariamente a la cercanía a nuestros clientes. | ||

=== Definición técnica del producto === | |||

==== Planos del envase ==== | ==== Planos del envase ==== | ||

Revisión del 20:58 6 jul 2018

Determinación de la localización

Matriz de localización

Basándonos en la matriz de localización elegimos situarnos en CABA, y esto se debe mayoritariamente a la cercanía a nuestros clientes.

Definición técnica del producto

Planos del envase

El helado que produciremos lo comercializaremos en baldes de 10 litros. El material del que están hechos los recipientes es polipropileno de alta densidad y vienen con tapa. Tiene una altura de 284 mm, un diámetro inferior de 210 mm y un diámetro superior de 233 mm. Su capacidad es de aproximadamente 6,5 kg de helado.

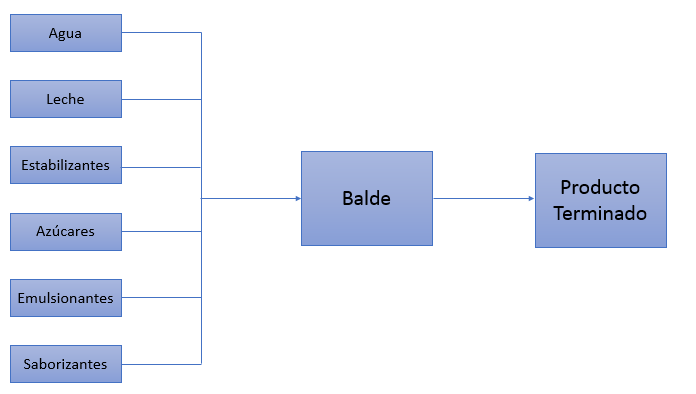

Listado de Materiales (BOM)

Para la preparación de helado, los ingredientes necesarios son:

- Agua

- Leche en polvo entera y descremada

- Estabilizantes

- Azúcar y/o Dextrosa

- Emulsionantes

- Saborizantes, pastas y esencias: Cobertura, cacao, base frutal (según el gusto)

Para el envasado y comercialización del helado es necesario:

- Baldes plásticos con tapa de una capacidad de 6,5 kg.

Diagrama Arbóreo

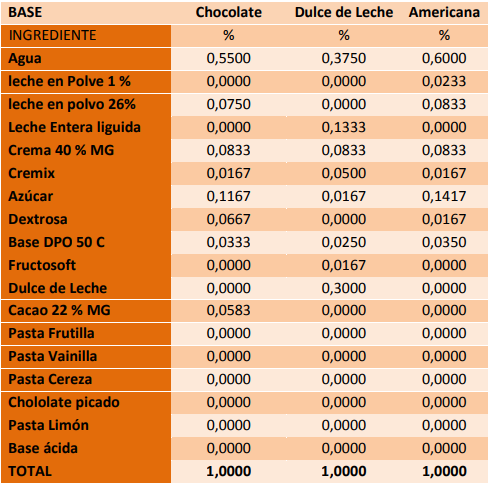

Especificaciones Técnicas

Dependiendo del gusto del helado la composición del mismo será diferente.

- Helados de Crema: Tienen entre 160 y 250 calorías cada 100 gramos, un 13% de hidratos de carbono procedentes del azúcar. Contienen sólo grasa láctea y proteínas (5%) que provienen de la leche y sus derivados. Las vitaminas y los minerales que aporta depende de la cantidad de leche que tenga.

- Helados de agua: No contienen colesterol ni grasa por lo cual aportan menos calorías que los de crema y apenas aportan minerales.

Normas Aplicables

Para el envase de plástico la norma que deben cumplir nuestros proveedores es la ISO 9001 (norma sobre la gestión de calidad) y debe estar certificado y aprobado por SENASA (Servicio Nacional de Sanidad y Calidad Agroalimentaria) para contener y trasladar alimentos.

En cuanto al helado, debemos tener en cuenta las correspondientes al Código Alimentario Argentino, Análisis de riesgo y puntos críticos de control (HACCP), obtención de códigos RNE (Registro Nacional de establecimientos) y RNPA (Registro Nacional de Productos Alimentarios). Es necesario tener también la ISO 9000 y la 9001/2008 para certificar la calidad de la empresa, la 14000 que es de sistema de gestión ambiental y la ISO 22000 sobre seguridad alimentaria.

Plan de Ensayos

Lo más importante del helado es la calidad. Por lo cual el ensayo indispensable que debe tener el producto es el de control de calidad una vez que se tenga el producto terminado. Se le hace un análisis sensorial, microbiológico y físico-químico. El helado no se puede vender sin haber pasado por estos estudios. Por lo cual se prevee un plazo de seguridad de tres días posterior a la fabricación. Algunos de los parámetros que hay que controlar:

- Test rápido para medir parámetros de grasa (cloro en agua, concentración de azúcar, color y humedad).

- Un operario controla el tiempo y la temperatura durante la pasteurización y la congelación.

- Determinación de viscosidad y peso.

Métodos importantes para controlar la calidad son la observación sensorial, la visual, análisis microbiolóico, determinaciones físicas y análisis químico. Estos deben tener valores de fácil obtención, como tiempo y temperatura.

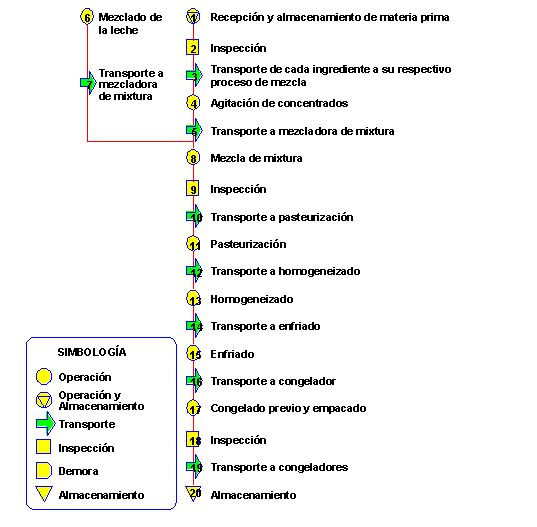

Definición del proceso de producción

Proceso productivo

1. Recepción y almacenamiento de materia prima.- Las materias primas se reciben en el almacén en estado seco, líquido, congelado

La materia prima que se recibe (para elaboración del helado de crema) es la siguiente:

- Leche pasteurizada

- Endulzantes (Por ejemplo azúcar o dextrosa)

- Crema de Leche

- Chocolate y cacao

- Dulce de leche

- Frutas frescas

- Frutas secas

- Cereales

- Suero

- Agua

2. Inspección: La leche pasteurizada, así como la crema son inspeccionadas, probadas y pesadas.

Estas materias primas se someten a pruebas para determinar si son adecuadas para su uso e incluyen: determinación de la densidad, punto de congelación, determinación de la acidez, precipitación con alcohol y ebullición.

3. Transporte de cada ingrediente a su respectivo proceso de mezcla.- La materias prima es transportada a contenedores para mezcla

4. Agitación de concentrados.- El concentrado de saborizantes se mantiene con movimiento para que no se llegue a asentar, esto se realiza en un contenedor de saborizante con agitador.

5. Transporte a mezcladora de mixtura.- El concentrado de saborizante es bombeado hacia la mezcladora de mixtura de helado.

6. Mezclado de la leche.- El mezclado se realiza con un tanque procesador redondo. En este tanque se realiza la mezcla de la leche que está compuesta de leche en polvo, suero, grasa y agua.

7. Transporte a mezcladora de mixtura.- La mezcla se transporta por medio de bombeo a la mezcladora de mixtura de helado.

8. Mezclado de mixtura.- Se realiza con una mezcladora de mixtura de helado en la cual se prepara la combinación exacta entes de entrar al proceso de congelamiento. Aquí se agrega al concentrado de saborizantes la leche con azúcar, a temperatura baja. La mezcla se realiza a 60° C.

9. Inspección.- La mezcla se deja enfriar hasta que llegue a temperatura ambiente.

10. Transporte a pasteurización.- El producto resultante del proceso anterior es bombeado hacia un autoclave.

11. Pasteurización.- La mezcla de helado llega al autoclave donde se realiza la pasteurización (eliminar el contenido microbiológico).

Las temperaturas adecuadas para la pasteurización son: de 71° C durante 30 minutos ó 80 ° C durante 25 minutos.

12. Transporte a homogenizado.- La mezcla, ya pasteurizada se transporta por medio de bombeo a un tanque homogenizador.

13. Homogenizado.- Después de la pasteurización se lleva a cabo el filtrado de la mezcla para quitarle grumos y materiales extraños que pudieran haber quedado en ella durante las operaciones previas.

El homogenizado se realiza mediante un tanque homogenizador y el objetivo de esta operación es prevenir la separación de los diversos ingredientes y uniformizar el producto, por lo que es posible la utilización de materias primas con distintas viscocidades. Con este proceso se reduce el efecto de "requesón" y se le da una apariencia cremosa al helado. Este proceso se lleva a cabo bajo temperaturas de 62° C o mayores.

14. Transporte a enfriado.- Terminado el proceso de homogenizado la mezcla se transporta por bombeo a un tanque enfriador.

15. Enfriado.- El enfriado se realiza mediante un tanque el cual mantiene una temperatura baja de la mezcla para que no exista posibilidad de que se generen microorganismos en el transcurso de lo que resta del proceso.

El enfriado se lleva a cabo a 2 ó 3° C y se conserva a temperatura por debajo de los 4° C pero siempre manteniéndose por encima de su punto de congelación.

16. Transporte a congelador.- La mezcla de helado se transporta por medio de una banda sin fin a un congelador.

17.Congelado previo.- Con esta actividad se busca congelar parcialmente la mezcla e incorporar aire a ella buscando el incremento de volumen debido a las burbujas de aire atrapadas. Esto se considera como un punto de referencia en la maduración del helado y se puede presentar tanto en tambos o tanques, como en líneas continuas (bandas sin fin).

18. Inspección.- Se realiza la inspección del producto terminado verificando que no contenga errores.

19. Transporte a almacén (congelador).- El producto empaquetado se transporta por medio de una banda sin fin al almacén (congelador).

20. Almacenamiento.- Ya que el helado se encuentra en los contenedores o envases es llevado al departamento de endurecimiento, donde permanecerá hasta que llegue el momento final de su despacho. La temperatura del cuarto de endurecimiento debe mantenerse entre los -25 y -30° C y debe ser controlado automáticamente para que se evite una fluctuación en la temperatura. El endurecimiento debe acompletarse dentro de un lapso de 24 horas.

Determinación del Personal

Determinación de las máquinas e instalaciones.

Balanza

Digital con peso máximo 500kg

Mezclador de batch

SOFRAMIX 750: Se usará una mezcladora de batch que consta de una cuba vertical, con árboles centrales y coaxiales y fondo cónico. Su capacidad máxima es de 750 lts y mínima de 60lts y tiene un diámetro de cuba de 1200mm y una altura de cuba de 750 mm

Trifásica

Potencia de motor 15 Kw

Fusible 50 A

Mantenimiento

Sistema de limpiado en sitio:

La solución que tiene está maquina es completamente automatizada haciendo la limpieza rapida y eficiente y los resultados reproducibles con calidad constante del producto terminado. De esta manera se anulan riesgos riesgos del error humano.

Pasteurizador HTST

Con una capacidad de 500lts/hora El pasteurizador INOXPA es un equipo compacto compuesto por :

- Tanque de balance, de 100 litros, en AISI 304.

- Bomba de alimentación centrífuga Hyginox SE.

- Intercambiador de calor de placas. Con bastidor de acero inoxidable, placas de acero inoxidable AISI 316L de 0,6 mm de espesor. Con juntas de NBR, fijadas mecánicamente.

- El tubo retenedor diseñado con ligera inclinación para mejorar el drenaje del tubo.

- Válvula de desvío automática tipo KH (3 vías), además de válvulas de mariposa de operación manual y la instrumentación necesaria para el control de la temperatura de pasteurización.

- Válvula modulante de 3 vías, para el agua caliente, con posicionador electroneumático.

- Todo el skid de pasteurización va montado sobre una estructura en acero inoxidable con patas regulables en altura.

- Un cuadro de control en acero inoxidable AISI 304 para operar el equipo con regulador de temperatura.

Tanque de maduración (enfriadores)

FINAMAC: Tanque cilíndrico en acero inoxidable, con circuito de enfriamiento al rededor y al fondo. Hace la refrigeración por medio del gas de refrigeración. Agitador de baja rotación fijado al tanque, garantizando la perfecta distribución del frío al producto, e impidiendo la decantación de los sólidos suspendidos en la formulación.

Baja rotación, para evitar la formación de espumas de proliferación de los organismos patogénicos (pudiendo provocar enfermedades) y también evitarse la incorporación de aire en la mezcla.

Capacidad de producción: 630 kg

Consumo de electricidad: 0,9 kW - 1,2kW

Instalacion: 220V, monofásica - BIfásica 60 hz

Cajón de Dimensiones:

Largo: 1800mm

Ancho 1500mm

Alto: 1500mm

Equipo de dimensiones:

Largo: 1410mm

Ancho: 1230 mm

Altura: 1650mm

Peso neto: 220kg

Mantenimiento

Tapa basculante bipartida, inclinación de tapas y puente de vacio total de agua de lavado. Grifo sanitario desmontable.

Mantecadora

Capacidad: 42 l

Tiempo de proceso: 20 minutos

Cuartos de congelación

Un cuarto de aproximadamente 25 m2 estará consumiendo entre 800W y 1000W incluyendo motores e iluminación.

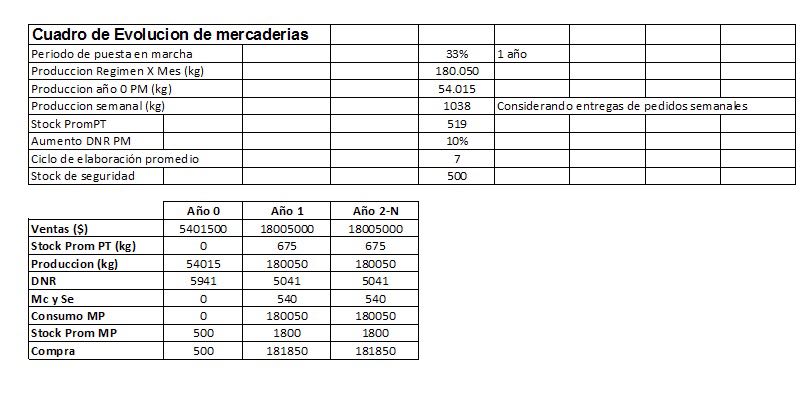

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de mercaderías

El tiempo de entrega de nuestras mercaderías dependerá, de la necesidad de nuestro los clientes y el tamaño del pedido que encarguen. Por esto, el tiempo de elaboración será de 5 a 6 días, por lo tanto nuestras entregas serán semanales. El envío se realizara con una empresa de logística con la que tendremos un acuerdo de precios conveniente para no encarecer el precio de los pedidos de los clientes.

Tamaño y frecuencias de compras

La frecuencia de compra de materias primas será exactamente la necesaria para el ciclo de elaboración. Recibiremos la materia prima un día antes de empezar la fabricación, para evitar posibles retrasos (aunque igualmente tendremos un stock para contingencias), y ademas porque nuestros helados serán preparados con ingredientes naturales y lo más frescos posibles. Decidimos no tener un stock previo a la puesta en marcha debido a que los ingredientes deben frescos y será imposible tenerlos stockeados por tanto tiempo. Los distintos valores pueden observarse en el Cuadro de Evolución de Mercaderías en la siguiente tabla:

Equipos auxiliares, muebles y útiles

Area de producción, administración y producción

- Carretillas (solo para el área de producción)

- Escritorios

- Mesas

- Sillas

- Computadoras

- Articulos de papeleria

- Impresoras

- Telefonos

- Carpetas/Biblioratos para archivar documentacion

- Organizadores de papeles

- Cajoneras

- Armarios

- Abrochadoras

- Artículos varios de librería (biromes, lápices, pegamentos, reglas, etc.)

Anteproyecto de planta