Diferencia entre revisiones de «2019/Grupo4/DimensionamientoFisico»

| Línea 5: | Línea 5: | ||

== Definición del Proceso de Producción == | == Definición del Proceso de Producción == | ||

=== Diagrama de Flujo de Fabricación y Control | === Diagrama de Flujo de Fabricación y Control === | ||

=== Cursogramas gráficos o analíticos === | |||

=== Descripción de cada etapa del proceso productivo === | |||

==== '''Preparación de pastas:''' ==== | ==== '''Preparación de pastas:''' ==== | ||

| Línea 55: | Línea 59: | ||

De aquí se lo enrolla logrando el producto semiterminado que es la bobina de papel Kraft que será enviada a la corrugadora. | De aquí se lo enrolla logrando el producto semiterminado que es la bobina de papel Kraft que será enviada a la corrugadora. | ||

[[Archivo:Images.png|miniaturadeimagen]] | |||

==== '''Preparación Cajas de cartón corrugado''' ==== | |||

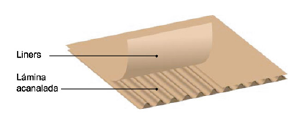

El cartón corrugado es una estructura formada por un nervio central de papel ondulado(onda), reforzado externamente por dos capas de papel (liners), las cuales son pegadas con adhesivo en la cresta de la onda. Es un material liviano, cuya resistencia se basa en el trabajo conjunto y vertical de estas tres láminas de papel | |||

===== '''Corrugadora''' ===== | |||

Las bobinas ingresaran en la corrugadora de acuerdo al material a producir. Para ello se seleccionará la adecuada combinación de papeles y de formatos para optimizar el ancho de bobina. | |||

El papel que luego será la onda pasa por los rodillos para tomar su formato y se encola con uno de los papeles cara, formando el llamado liner. | |||

Luego, este se acopla con el siguiente papel formando el cartón corrugado y de acuerdo a la programación se cortan las planchas. | |||

===== '''Impresión''' ===== | |||

Las planchas ya cortadas y plegadas ingresan en la impresora, en la cual ya fueron estipulados y programados los criterios de impresión previamente, y se imprime sobre ellas. | |||

Este es el último paso del proceso de fabricación de cajas, una vez finalizado, se stockean las cajas. | |||

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

Revisión del 18:22 1 jul 2019

Determinación de la Localización

Definición Técnica del Producto

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

Preparación de pastas:

Esta etapa del proceso consiste en la transformación de la materia prima en la pasta. La materia prima utilizada proviene de orígenes variados y por ende poseen características físicas y químicas diferentes. Estas diferencias deben ser eliminadas en el mayor grado posible para producir una pasta lo más homogénea posible. Según los requerimientos de cada materia prima, las fibras son sometidas a operaciones de depuración para eliminar contaminantes, blanqueo para homogeneizar el tono, y destintado para la eliminación de tintas y cargas minerales.

Pulper

Es un depósito cilíndrico de acero inoxidable con una hélice, que, mediante la acción de un rotor y el agregado de agua, logra desfibrar la materia prima que es ingresada en forma de fardos. En el pulper se agregan distintos tipos de aditivos.

Las funciones principales del pulper son:

- Individualizar las fibras.

- Separar otras sustancias de las fibras.

- Mezcla de reactivos.

- Eliminación de contaminantes

Tanque de depuración ciclónico

El segundo paso en la fabricación de pasta, es la depuración centrífuga. Mediante este proceso se remueven, en distintas etapas, los contaminantes sólidos según su tamaño. Los equipos que intervienen en este proceso se denominan depuradores.

Durante este proceso la pasta circula a través del equipo gracias a la ayuda de las cuchillas con forma helicoidal que están enganchadas al eje. El principio de funcionamiento de esta máquina es la de tamización por tamaño. Las partículas de menor tamaño ingresan a la cámara de aceptación mientras que las partículas de mayor tamaño siguen su recorrido y quedan rechazadas.

Depurador simple

Luego de pasar por el depurador ciclónico, la pasta pasa por un depurador normal.

Su función es separar las fracciones de la alimentación en base a su densidad relativa. El fluido ingresa tangencialmente y formará una espiral descendente. Las fracciones de fibras que posean una mayor densidad chocarán contra las paredes por acción de la fuerza centrífuga, mientras que las que no posean tal densidad, permanecerán mucho más cerca del centro del ciclón. Acá la pasta va a tener un espesor de tres milímetros.

Refinador

El refinador busca aumentar los puntos de contacto entre las fibras porque cuantos más puntos de contacto haya mejor será la calidad del papel.

Caja de alimentación

A través de una bomba se hace subir la pasta hasta la caja de alimentación donde la cañería se interrumpe y se lleva a un espacio para que la altura de la columna de la pasta sea siempre igual. Para esto tenemos que asegurar un AMPA positivo y contante para la bomba que recibe esta pasta al 3,5% y la diluye para trabajarla al 1% de consistencia.

Depurador simple

El proceso que le sigue al de la caja de alimentación es otro depurador más.

La diferencia de este cleaner con respecto al anterior es que se descubrió que luego de la refinación, seguían existiendo ciertos restos de arena, la cual lograba pasar todos los anteriores filtrados y generaba problemas posteriores. Por ello se colocó este depurador el cual se encarga de volver a filtrar la pasta por diferencia de peso, eliminando estos excedentes de arena.

Luego de este limpiador se vuelve a filtrar nuevamente la pasta y se logra llegar al tamaño final de 0,20mm.

Mesa de Formación

La pasta completamente refinada se vierte sobre la mesa de formación, alli a través de una tela formadora se filtra y el agua y las fibras se entrecruzan sobre la tela y forman la hoja.

Aquí los bordes de la pasta son realizados con chorros de agua a presión constante para lograr una buena terminación para luego realizar el bobinado

En este momento, la hoja deja de ser pasta para convertirse en papel con cierta cantidad de agua, ya que habrá perdido la cantidad de agua suficiente para que podamos depositarla sobre una capa de fieltro de lana o de un material sintético, lo que producirá el grano de papel.

Luego pasa a través de paños absorbentes que lo que hacen es sacarle humedad a la hoja saliendo con un 23% de sequedad

Secado

Posteriormente se pasa por unas primeras prensas con unos rollos de 600 mm de diámetro y presión neumática aplicada de 120kg/cm para llegar a una sequedad del 39%. A continuación, pasa por una segunda prensa de rollos con diámetro de 650 mm y se le aplica una fuerza de 180 kg/cm saliendo con una sequedad del 48%. Al finalizar pasa por 18 secadores de vapor con forma de rollos que aplican una presión de 6 bar para que salga con una humedad del 5%.

De aquí se lo enrolla logrando el producto semiterminado que es la bobina de papel Kraft que será enviada a la corrugadora.

Preparación Cajas de cartón corrugado

El cartón corrugado es una estructura formada por un nervio central de papel ondulado(onda), reforzado externamente por dos capas de papel (liners), las cuales son pegadas con adhesivo en la cresta de la onda. Es un material liviano, cuya resistencia se basa en el trabajo conjunto y vertical de estas tres láminas de papel

Corrugadora

Las bobinas ingresaran en la corrugadora de acuerdo al material a producir. Para ello se seleccionará la adecuada combinación de papeles y de formatos para optimizar el ancho de bobina.

El papel que luego será la onda pasa por los rodillos para tomar su formato y se encola con uno de los papeles cara, formando el llamado liner.

Luego, este se acopla con el siguiente papel formando el cartón corrugado y de acuerdo a la programación se cortan las planchas.

Impresión

Las planchas ya cortadas y plegadas ingresan en la impresora, en la cual ya fueron estipulados y programados los criterios de impresión previamente, y se imprime sobre ellas.

Este es el último paso del proceso de fabricación de cajas, una vez finalizado, se stockean las cajas.