Diferencia entre revisiones de «2020/Grupo9/DimensionamientoFisico»

| Línea 169: | Línea 169: | ||

|'''MARCA''' | |'''MARCA''' | ||

|FABRO.HNOS | |FABRO.HNOS | ||

|} | |||

{| class="wikitable" | |||

| colspan="2" |'''SIERRA DE BANDA''' | |||

|- | |||

|'''MODELO''' | |||

|DG 330 M | |||

|- | |||

|'''POTENCIA''' | |||

|1.5HP | |||

|- | |||

|'''CAPACIDAD DE CORTE''' | |||

|330 X 400 | |||

|- | |||

|'''VELOCIDAD''' | |||

|60 m/min | |||

|- | |||

|'''DIMENSIONES (L.W.H) metros''' | |||

|2.1x0.7x1.3 | |||

|- | |||

|'''MARCA''' | |||

|DG Metal | |||

|} | |} | ||

Revisión del 16:25 3 jul 2020

1. Determinación de la Localización

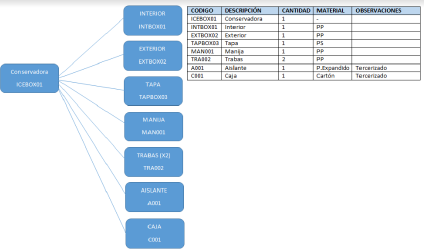

2. Definición Técnica del Producto.

- Planos y/o Dibujos.

- Listado de Materiales (BOM).

-Especificaciones Técnicas.

| Plástico carcasa externa e interna | PP |

| Plastico tapa | PS |

| Trabas | PP |

| Manija | PP |

| Tipo de aislación | PE expandido |

| Tamaño | 20 lts |

| Tiempo de conservación | 24 a 48 horas |

| Ancho | 18cm |

| Alto | 44cm |

| Largo | 30cm |

- Normas Aplicables.

Las normas aplicables en nuestro producto son la ISO 9000 e ISO 9001 ya que son normas que van a hacer un control y gestión de calidad .

Además, al tratarse de un producto que puede utilizarse para trasladar alimentos, aplica la norma ISO 22000 que asegura la implementación de un sistema de gestión de seguridad alimentaria durante el transcurso de toda la cadena de suministro. Para nuestro producto en particular, es importante una temperatura adecuada de conservación de los alimentos.

Por último cumplir con el Código alimentario Argentino aplicada para utensilios, recipientes, envases, envolturas, aparatos y accesorios, para asegurarnos de que nuestro producto no transfiera a los alimentos sustancias indeseables o tóxicas.

- Características condición del Producto.

El componente más importante de nuestro producto es el aislante térmico (polietileno expandido) ya que es lo que permite cumplir la función de conservación de temperatura.

- Plan de Ensayos.

No se le hacen ensayos al producto, el maquinista a medida que retira las piezas de las diferentes máquinas realiza un control de calidad visual.

Antes del ensamble (manual) operarios también hacen un control visual de las piezas y el ensamble final.

- Acondicionamiento del Producto

Una vez realizado el ensamble manual, se realiza un control visual y se envasa manualmente el producto en cajas de cartón corrugado individuales, las cuales se envían almacén de producto terminado.

Las conservadoras se almacenarán en almacén de producto terminado, unitarizándolas en pallets Arlog, entrarán 14 productos terminados por pallet.

3. Definición del Proceso de Producción.

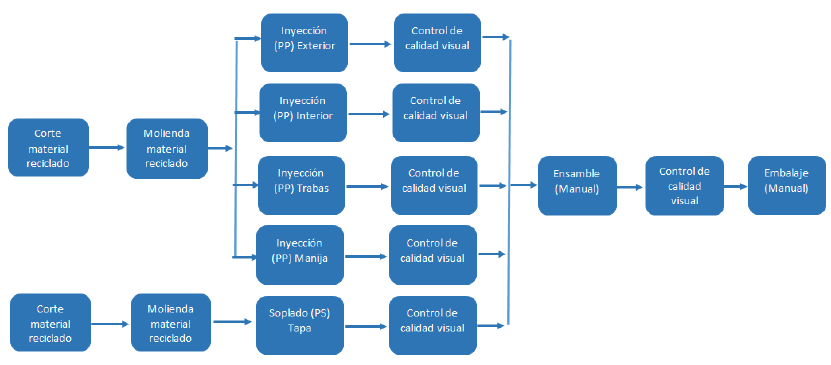

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

- Descripción de cada etapa del proceso productivo.

Empezaremos describiendo el proceso de RECICLADO DE MATERIA PRIMA: El 90% de los desperdicios de PP y PS son recuperables, por lo tanto, son reinyectados al proceso productivo, mezclados en parte con materia prima virgen y con materia prima reciclada que se adquiere de proveedores. En esta etapa también se reciclan las piezas defectuosas entregadas por clientes.

Descripción del proceso:

El proceso de reciclado de la materia prima es sencillo, consiste en el CORTE y la MOLIENDA:

CORTE: Se inicia cortando las piezas que se desean reciclar de forma manual con una sierra de banda sobre una mesa de corte en trozos más pequeños ya que lo requiere el proceso siguiente. El tiempo de esta operación depende mucho del tamaño de las piezas a reciclar, pero estimaremos un tiempo promedio de 8 minutos/pz y que para cada proceso de reciclado de materia prima se cargan aproximadamente 20 piezas a reciclar.

MOLIENDA: Proceso automático en el cual se cargan los trozos de material a reciclar que han sido cortados en el proceso anterior. El operario realiza el proceso de carga-descarga y encendido de la máquina. Luego, la máquina se encarga de moler las piezas hasta conseguir el tamaño de los pellets que serán cargados en las diferentes máquinas para el conformado de nuevas piezas.

El tiempo estimado de esta operación, contando la carga y descarga de la máquina, será de 40 minutos.

Este proceso se realiza tanto para reciclar PP como PS, la máquina de corte es común a ambos procesos, pero se cuenta con 2 molinos diferentes para cada material.

Continuaremos explicando el resto de los procesos productivos:

Inyección parte exterior de la conservadora: Este proceso se realiza en una máquina inyectora la cual cuenta con una matriz que dará la forma exterior de la conservadora. El proceso es mayoritariamente automático, el operario se encargará de la carga de la materia prima virgen, la materia prima reciclada y el material reciclado que previamente fue molido (todos son PP). La carga se realiza por las tolvas que posee la máquina. Con la máquina en régimen, y ya seteados los tiempos, cantidad de material a inyectar y temperatura (tarea que realiza el maquinista) la máquina comienza a realizar la inyección del polímero fundido dentro de la matriz. Una vez que esta se abre, liberando el semielaborado, un operario se encargara de descargarlo y cortar las rebabas que hayan podido quedar de forma manual con una navaja de corte

El mismo proceso se realizará con la misma maquina (pero matrices diferentes) para los siguientes procesos:

- · Parte interior de la conservadora

- · Manija y trabas de la conservadora

Soplado tapa de la conservadora: Este proceso se realiza en una máquina sopladora la cual cuenta con una matriz que dará la forma exterior de la conservadora. El proceso es mayoritariamente automático, el operario se encargará de la carga de la materia prima virgen, la materia prima reciclada y el material reciclado que previamente fue molido (todos son PS). La carga se realiza por las tolvas que posee la máquina. Con la máquina en régimen, y ya seteados los tiempos, cantidad de material a soplar y temperatura (tarea que realiza el maquinista) la máquina comienza a realizar el soplado del polímero fundido dentro de la matriz que le dará la forma final. Una vez que esta se abre, liberando el semielaborado, un operario se encargara de descargarlo y cortar las rebabas que hayan podido quedar de forma manual con una navaja de corte

A medida que se descargan los semielaborados de la inyectora y la sopladora, luego de que el operario realiza el corte de las rebabas, se realiza un control de calidad visual de los mismos. Esto tiene el objetivo de no enviar piezas defectuosas a la zona de ensamble y además, de existir algún defecto, se determinará si es necesario cambiar ciertos parámetros de la maquinaría o si existe algún problema mecánico.

Ensamble: Proceso manual, en él se ensamblan todas las piezas producidas anteriormente y además se coloca entre medio de la parte interior y exterior un semielaborado de poliestireno expandido que actuará como aislante. No se requiere de ningún adhesivo ya que las piezas están diseñadas para encastrar unas con otras.

Tiempo unitario promedio: 5 minutos/pz

Embalaje: Este último proceso consiste en colocar el producto terminado dentro de las cajas de carton correspondiente. También es manual.

Tiempo unitario promedio: 2 minutos /Pz

4. Determinación de las máquinas e instalaciones. Cálculos.

- Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

| INYECTORA | |

| MODELO | HDX 208 |

| DIAM TORNILLO | 45 mm |

| POTENCIA | 18.5 Kw |

| CAPACIDAD | 340 g |

| VELOCIDAD | 140 g/s |

| DIMENSIONES | 5.7x1.4x2.3 m |

| MARCA | FABRO.HNOS |

| EXTRUSORA | |

| MODELO | DKB-5L |

| POTENCIA | 25 Kw |

| CAPACIDAD MÁX VOLUMEN | 5 litros |

| VELOCIDAD | 90 kg/hora |

| DIMENSIONES (LxWxH) | 4.1 x 2.3 x 2.9 m |

| MARCA | Super Jin Jun |

| TRITURADORA | |

| MODELO | PC-300 |

| POTENCIA | 5.5 Kw |

| CAPACIDAD | 100-250 Kw/h |

| DIMENSIONES | 1110x720x1130 mm |

| MARCA | FABRO.HNOS |

| SIERRA DE BANDA | |

| MODELO | DG 330 M |

| POTENCIA | 1.5HP |

| CAPACIDAD DE CORTE | 330 X 400 |

| VELOCIDAD | 60 m/min |

| DIMENSIONES (L.W.H) metros | 2.1x0.7x1.3 |

| MARCA | DG Metal |

- Consumos de energía, agua y otros servicios.

- Mantenimiento y medios de control (máquinas, tareas, etc.).

-Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

- Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

5. Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envió de las mercaderías.

- Tamaños y frecuencias de compras.

- Cálculos de los ejercicios 6 a 11 de la Guía.

6. Determinación del Personal.

- Organigrama de toda la empresa.

- Descripción de los Puestos de Trabajo.

- Calificación y Formación necesaria de los Operadores.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

- Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

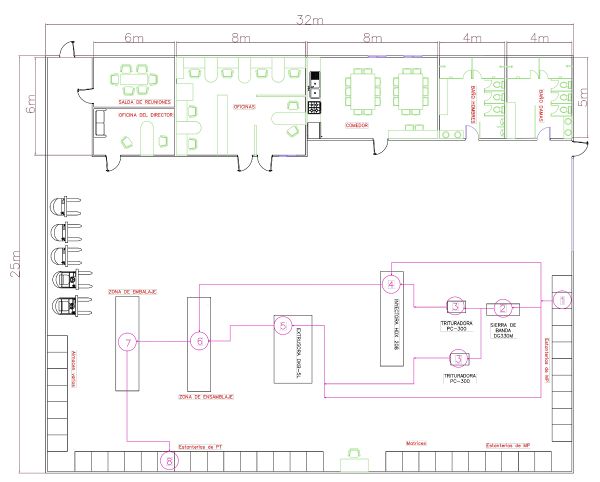

8. Anteproyecto de Planta.

- Plano de la Planta mostrando la distribución de las distintas áreas.

- Plano mostrando el recorrido de los materiales.