Diferencia entre revisiones de «2021/Grupo13/DimensionamientoFisico»

| Línea 1054: | Línea 1054: | ||

|52200 | |52200 | ||

|unidades | |unidades | ||

|} | |||

7) Con la finalidad de poder mantener a la fábrica produciendo hasta que llegue la próxima entrega. | |||

{| class="wikitable" | |||

|Stock de seguridad | |||

|0.5 | |||

|semanas | |||

|- | |||

|Ritmo de entregas | |||

|1 | |||

|semana | |||

|} | |||

a) La cantidad de pt que se fabrica semanalmente | |||

{| class="wikitable" | |||

| colspan="3" rowspan="1" |Volumen de producción diaria promedio en estado de régimen: | |||

|- | |||

|Semanas por año | |||

|52 | |||

|semanas/año | |||

|- | |||

|Producción por semana | |||

|1115.4 | |||

|u/semana | |||

|} | |||

b) La cantidad de pt promedio que habrá en la fabrica | |||

{| class="wikitable" | |||

|Stock promedio de elaborado: | |||

| | |||

| | |||

|- | |||

|(1115.4+557.7)/2 | |||

|836.5 | |||

|unidades | |||

|} | |||

Para calcular el stock promedio de producto terminado sumamos el stock mínimo (stock de seguridad) + el stock máximo dividido 2. | |||

8) | |||

a) Para calcular las ventas en el año 1 le restamos a la producción total de este año el stock promedio de producto terminado. | |||

{| class="wikitable" | |||

|Ventas año 1: | |||

|48333.3 - 836.5 | |||

|47496.79 | |||

|unidades | |||

|} | |||

b) En este caso no restamos el stock promedio de producto terminado ya que este se mantiene constante y que quedan en el almacén sse renuevan constantemente. | |||

{| class="wikitable" | |||

|Ventas año 2 a 5: | |||

| | |||

|58000 | |||

|unidades | |||

|} | |||

9) Aumentamos el porcentaje de DNR porque al estar empezando no sería raro que los operarios se equivoquen a la hora de realizar las operaciones y haya que deshechar piezas. | |||

{| class="wikitable" | |||

|Porcentaje de desperdicios no recuperable adicional: | |||

| | |||

|100% | |||

|} | |||

Sumamos todos los tiempos en minutos de los procesos y luego este tiempo lo pasamos a días de elaboración. Y luego dividiendo la cantidad de días que se trabajan en un año por el número obtenido anteriormente obteniendo así la cantidad de ciclos que se realizarán dentro de la fabrica a lo largo del año. | |||

{| class="wikitable" | |||

|Pegacanto | |||

|4.86 | |||

|min | |||

|- | |||

|Corte | |||

|26.7 | |||

|min | |||

|- | |||

|CC | |||

|3.84 | |||

|min | |||

|- | |||

|Agujereado | |||

|7.3 | |||

|min | |||

|- | |||

|Embalado | |||

|2 | |||

|min | |||

|- | |||

|Total | |||

|44.7 | |||

|min | |||

|- | |||

|Dias de elaboración | |||

|0.09313 | |||

|dias | |||

|- | |||

| | |||

| | |||

| | |||

|- | |||

|312 / 0.09313 | |||

|3350.3 | |||

|Ciclos de elaboración anuales | |||

|} | |||

a) | |||

{| class="wikitable" | |||

|Producción en período de aprendizaje | |||

| | |||

|3867 | |||

|unidades | |||

|- | |||

|Producción en período normal | |||

| | |||

|48333 | |||

|unidades | |||

|- | |||

|Superficie de madera por unidad | |||

| | |||

|2 | |||

|m2 | |||

|- | |||

|Superficie Total Normal | |||

| | |||

|96666 | |||

|m2 | |||

|- | |||

|Superficie Total Aprendizaje | |||

| | |||

|7734 | |||

|m2 | |||

|- | |||

|Desperdicio normal | |||

| | |||

|22.65% | |||

|} | |} | ||

Revisión del 17:03 8 jul 2021

Determinación de la Localización

Matriz de localización

Para determinar la localización de nuestra operación realizaremos una matriz de localización. En la misma enumeramos una lista de factores fundamentales, a los cuales se les asigno un factor de importancia (con 1 siendo poca importancia y 5 mucha importancia). Luego, a cada alternativa se le asignó un factor de disponibilidad para cada factor en los cuales 1 significa poca disponibilidad y 5 mucha disponibilidad de dicho factor.

A partir del análisis de la matriz, se decide por la alternativa 1, ubicada en la zona de Floresta, Capital Federal.

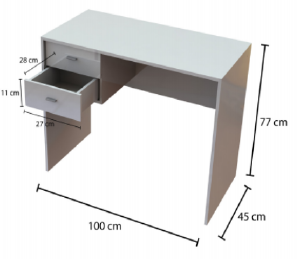

Definición Técnica del Producto

Planos y/o Dibujos

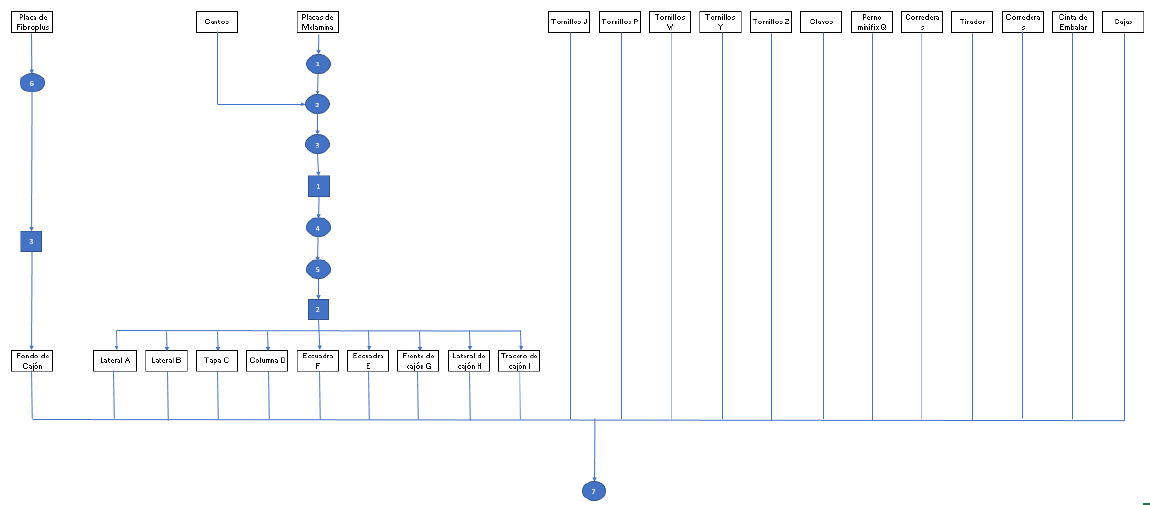

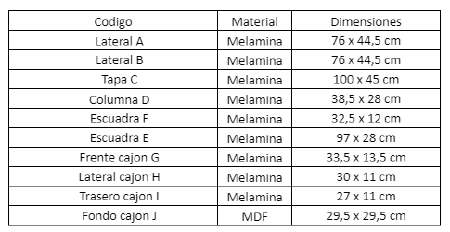

Listado de Materiales (BOM)

| ITEM | DENOMINACIÓN | NIVEL | CANTIDAD | UNIDAD | OBSERVACIÓN | |||||

| 1 | 2 | 3 | ||||||||

| 1 | Escritorio | X | 1 | Unidad | ||||||

| 2 | Lateral A | X | 1 | Unidad | 76 x 44,5 cm | |||||

| 3 | Lateral B | X | 1 | Unidad | 76 x 44,5 cm | |||||

| 4 | Tapa C | X | 1 | Unidad | 100 x 45 cm | |||||

| 5 | Columna D | X | 1 | Unidad | 38,5 x 28 cm | |||||

| 6 | Escuadra F | X | 1 | Unidad | 32,5 x 12 cm | |||||

| 7 | Escuadra E | X | 1 | Unidad | 97 x 28 cm | |||||

| 8 | Frente cajon G | X | 2 | Unidad | 33,5 x 13,5 cm | |||||

| 9 | Lateral cajon H | X | 4 | Unidad | 30 x 11 cm | |||||

| 10 | Trasero cajon I | X | 2 | Unidad | 27 x 11 cm | |||||

| 11 | Fondo cajon J | X | 2 | Unidad | 29,5 x 29,5 cm | |||||

| 12 | Bolsa | X | 1 | Unidad | ||||||

| 13 | Tirador | X | 2 | Unidad | ||||||

| 14 | Perno minifix Q | X | 4 | Unidad | ||||||

| 15 | Tornillos P | X | 8 | Unidad | ||||||

| 16 | Clavos | X | 7 | Unidad | ||||||

| 17 | Tornillos Y | X | 8 | Unidad | ||||||

| 18 | Tornillos J | X | 4 | Unidad | ||||||

| 19 | Tornillos W | X | 8 | Unidad | ||||||

| 20 | Tornillos Z | X | 6 | Unidad | ||||||

| 21 | Perno minifix Q | X | 6 | Unidad | ||||||

| 22 | Patin plastico | X | 4 | Unidad | ||||||

| 24 | Cajas | X | 1 | Unidad | ||||||

| 25 | Cinta de embalar | X | - | - | ||||||

| 26 | Material para embalaje | X | - | - | ||||||

| 27 | Caja | X | ||||||||

| 28 | Correderas | X | 2 | Unidad | Una izquierda y una derecha | |||||

Especificaciones físicas

Especificaciones técnicas del producto:

| Escritorio Muena | ||

| Codigo | Dimensiones (cm) | Peso (kg) |

| .E001 | 100 x 77 x 45 | 21.5 |

Especificaciones embalaje:

| Dimensiones (cm) |

| 44 x 8 x 90 |

Con el producto se incluyen:

Normas aplicables

La fabricación de muebles de melamina no tiene ninguna norma específica de la industria. Sin embargo, se va a tener que cumplir con la ley 19587 que establece las reglamentaciones de higiene y seguridad del trabajo. Entre las partes más destacables de la ley se encuentra el artículo 4, en el cual se especifica que se deben tomar medidas para proteger, preservar y mantener la integridad psicofísica de los trabajadores; se debe prevenir, reducir, eliminar o aislar los riesgos de los distintos centros o puestos de trabajo.

Características y condición del producto

El producto será entregado desarmado, dentro de una caja con secciones para las diferentes partes del mueble (cajón y estructura). Dentro de la caja también habrá un set de pasos para poder realizar el armado del mismo.

Plan de ensayos

El plan de ensayos en el proceso productivo tendrá dos etapas:

- La primera será a la mitad del proceso de forma visual para controlar que el lijado de la madera esté bien hecho.

- La segunda será de forma visual antes del embalaje y controlará que los productos estén en condiciones para el posterior armado por parte del cliente.

Acondicionamiento del Producto

El producto se presentará en una caja de cartón con la identificación de la marca y el detalle del mueble que contiene.

Dentro de cada caja se colocará:

- Un folleto con el manual de usuario y una guía para el ensamblado del mueble

- Certificado de garantía, con el detalle del tiempo de garantía y las condiciones generales.

- Todas las piezas necesarias para poder ensamblar el producto de manera correcta.

Las piezas se colocarán dentro de una caja para preservar la integridad del producto en el traslado del mismo para evitar que las maderas tengan contacto con el exterior. Las piezas metálicas (herrajes) estarán dentro de una bolsa para evitar que con el movimiento de la caja estas piezas dañen la madera.

La caja del producto tendrá cinta de embalar para evitar que la caja se abra durante el traslado.

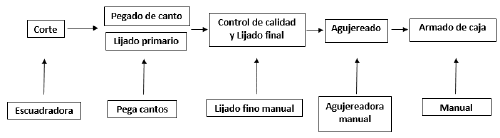

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Cursograma Sinóptico de Proceso (CSP)

Descripción de cada etapa del proceso productivo.

Recepción y almacén de materias primas.

Las placas de melamina se reciben del proveedor en conjuntos de 10 placas, que son enviadas en un camión, el cual es descargado por los operarios.

En esta fase, la materia prima queda almacenada en el almacén de madera, de forma que se coloque cada uno de los tipos de materia prima, según corresponda a cada tipo de componente que forma nuestro producto.

Transporte a la sección de corte.

Los operarios transportan las placas en zorras a la sección de corte y quedan dispuestos en función del ordenamiento anterior para su manipulado.

Corte de melamina y fibroplus.

Las placas y fibroplus se cortan según las medidas que correspondan a cada pieza en las escuadradoras. Las piezas estarán identificadas por sus dimensiones. Se obtienen los siguientes cortes:

Transporte de piezas cortadas.

Se transportan las piezas al área de pegado de cantos.

Pegado de cantos y lijado.

Esta operación se realizará con la máquina pega cantos, la cual realiza el pegado y un lijado primario a los cantos de la melamina, dejando los cantos con defectos en algunos casos, es por eso que luego se hace un control de calidad.

Control de calidad.

Se hace el CC a la salida de la máquina pega cantos para evitar defectos de fabricación. El CC consiste en un control visual del pegado y un lijado fino de las piezas.

Transporte de piezas con canto.

Se transportan las piezas al área de agujereado.

Agujereado.

En esta etapa se hace el agujereado manual en las piezas según lo requieran. Aquí el operario utiliza matrices de agujereado que ya tiene a su disposición en el área de trabajo, de esta forma se optimizan los tiempos, siendo que se saltean todas las mediciones para posicionar el taladro en el lugar indicado.

Las piezas que no requieren esta operación esperan a pie de máquina a que el lote completo esté disponible para llevar al área de embalado.

Transporte de piezas terminadas a embalado.

Se transportan las piezas al área de embalado.

Embalado.

Se realiza el embolsado de los herrajes, tornillos y clavos necesarios para la orden de producción. Luego se colocan en la mesa de trabajo y esperan a que lleguen las piezas de madera. Cuando llegan se hace el embalado del producto terminado utilizando cajas, material de embalaje y cinta.

Determinación de las maquinas e instalaciones

Especificaciones técnicas de las maquinas

Capacidad de la escuadradora

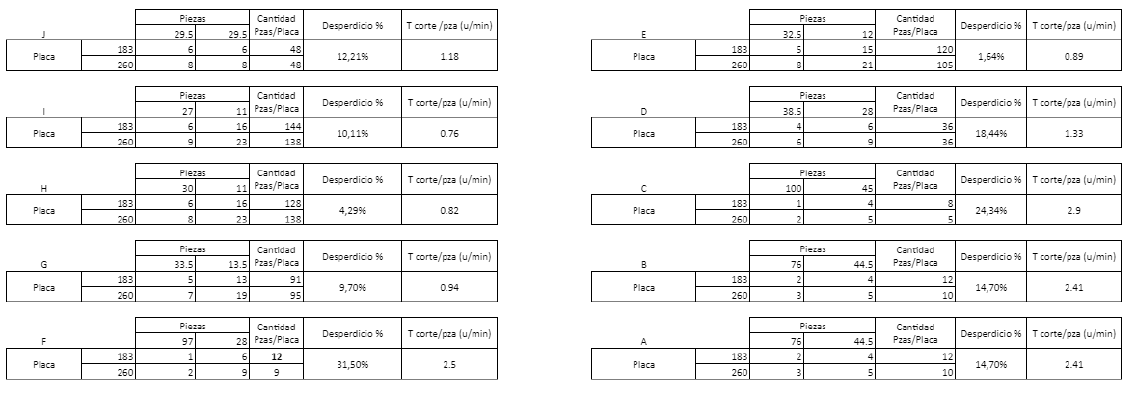

A continuación se puede observar un cuadro en el cual se ven los cálculos realizados para calcular la capacidad de cada máquina según la producción de producto terminado. Los desperdicios están calculados con un método de trabajo que consiste en utilizar placas enteras de melamina para la fabricación de cada pieza del producto terminado. Los tiempos de corte por pieza están calculados como 2 cortes por cada pieza, ya que las otras dos esquinas son los bordes de la placa.

Dado que la velocidad de corte es de 50cm/min lo único que hay que calcular para saber cuanto tiempo de corte hay por pieza es multiplicar este número por el largo de los laterales específicos de la pieza.

Con los datos calculados en el cuadro anterior y el plan de ventas del dimensionamiento comercial calculamos la cantidad diaria de placas que va a necesitar el proceso productivo para poder cumplir con la planificación de producción anual.

| Q diaria | Q por placa | Cantidad de placas por día | |

| Lateral A | 186 | 12 | 16.0 |

| Lateral B | 186 | 12 | 16.0 |

| Tapa C | 186 | 8 | 24.0 |

| Columna D | 186 | 36 | 6.0 |

| Escuadra F | 186 | 120 | 2.0 |

| Escuadra E | 186 | 12 | 16.0 |

| Frente cajon G | 372 | 95 | 4.0 |

| Lateral cajon H | 744 | 138 | 6.0 |

| Trasero cajon I | 372 | 144 | 3.0 |

| Fondo cajon J | 372 | 48 | 8.0 |

| Total | 101.0 |

Una vez obtenidos el tiempo de corte por unidad de producto terminado, la cantidad de unidades a fabricar por día y la cantidad de placas utilizadas por día, realizamos estimaciones para el tiempo de carga (10 segundos por placa), el tiempo de descarga (30 segundos por placa) y al tiempo de preparación (estimado en 51 segundos).

Estas estimaciones las multiplicamos por la cantidad de placas que se deben cortar y luego lo dividimos por la cantidad de unidades de producto terminado que se fabrican por día y, sumado al tiempo de corte y el tiempo de manipuleo (que estimamos es la mitad del tiempo de corte), obtenemos la cantidad de tiempo utilizado para producir una unidad de producto terminado. La inversa de dicho número es la capacidad.

| T corte PT | T prep | Carga | Descarga | Manipuleo |

| 16.14 | 51.76 | 16.83333333 | 50.5 | 8.07 |

| T por PT | 24.85028674 | min/u | ||

| Capacidad | 2,24 | u/hs | ||

Capacidad de la Maquina Pega cantos

Los cantos en las piezas se pegan únicamente para aquellos bordes visibles, es decir, si el borde de una madera está en contacto con otra madera, este lado no llevará canto. Por esta razón no se colocan los 4 cantos en todas las piezas

| Pieza | Cantos a pegar por pieza | cm de canto por unidad | Piezas por escritorio | cm de canto por escritorio | Unidades |

| A | 3 | 196.5 | 1 | 196.5 | cm |

| B | 3 | 196.5 | 1 | 196.5 | cm |

| C | 4 | 290 | 1 | 290 | cm |

| D | 2 | 66.5 | 1 | 66.5 | cm |

| E | 1 | 32.5 | 1 | 32.5 | cm |

| F | 1 | 97 | 1 | 97 | cm |

| G | 4 | 94 | 2 | 188 | cm |

| H | 2 | 41 | 4 | 164 | cm |

| I | 4 | 76 | 2 | 152 | cm |

| Total | 24 | - | - | 13.83 | m |

Una vez que obtenemos los metros de canto a pegar por escritorio, dividimos la cantidad de metros sobre la velocidad obteniendo así el tiempo que tarda la máquina en pegar todos los cantos, a este número le agregamos un adicional por preparación (tiempo que tarda el operario en colocar en posición la madera a la cual se le pegará el canro) para obtener el tiempo total.

| Velocidad del pegacantos | 16 | m/min | |

| Pegado | 0.86 | min | |

| Adicional por preparacion | 3.14 | min | |

| Tiempo | 4 | min | |

| Capacidad pegacantos | 15 | PT/h | |

Capacidad de CC, Lijado, agujereado y embalado

En el proceso de control de calidad (el cual incluye un lijado final) se calculo de forma estimativa cuanto se tarda por por canto y a ese numero se lo multiplica por la cantidad de cantos lo cual da como resultado el tiempo de operación para un escritorio.

El calculo del proceso de agujereado se hace de la misma manera nada más que en lugar de cantos se hacen las mismas cuantas con agujeros.

En el caso del embalado estimamos directamente el tiempo de operación ya que en este proceso simplemente se colocan las maderas, los herrajes y el manual de instrucciones en una caja.

| Proceso | Top (min/PT) | Capacidad | ||||

| Control de calidad (Lijado) | 24 cantos a lijar x 0,16 min /canto | 3.84 | 15.625 | PT/hs | ||

| Agujereado | 44 agujeros por PT x 10 seg / agujero | 7.3 | 8.22 | PT/hs | ||

| Embalado | 2.0 | - | 30.0 | PT/hs | ||

Consumo de Energía, Agua y otros Servicios

Calculamos el consumo de electricidad para saber (de manera aproximada) el valor a pagar cada mes.

| Maquina | Cantidad | Potencia [kW] | Hs diarias | Consumo diario | Hs mensuales | Consumo mensual [kWh] |

| Escuadradora | 7 | 4.1 | 16 | 459.2 | 412.8 | 11847.36 |

| Pegacantos | 2 | 4.55 | 8 | 72.8 | 206.4 | 1878.24 |

| Agujereadora | 4 | 0.7 | 8 | 22.4 | 206.4 | 577.92 |

| Total | 14303.52 |

El consumo de agua es despreciable ya que el agua no forma parte de nuestro proceso productivo. Se usa únicamente para la higiene personal de los operarios.

Debido a la alta cantidad de material combustible que hay en la fábrica habrá un plan de evacuación contra incendios y se tomarán distintas mediadas para evitar la propagación de un incendio (por ejemplo pintura inífuga, detectores de humo y sensores de temperatura). También, para evitar los accidentes laborales se establecerá una metodología de trabajo segura y con los equipos de seguridad requeridos por cada tarea.

Balance Anual de Material

Según el Plan de ventas vamos a producir 58000 u/año en estado de regimen.

En base al estudio de desperdicios en la etapa de corte para cada pieza, llegamos plantear un promedio ponderado teniendo en cuenta las cantidades de placas que utilizaremos para la producción. De esta forma llegamos a los desperdicios totales del proceso.

| Corte | |||

| Pieza | Desperdicio | Nro de placas | Promedio ponderado |

| Lateral A | 14.70% | 16 | 2.33% |

| Lateral B | 14.70% | 16 | 2.33% |

| Tapa C | 24.34% | 24 | 5.78% |

| Columna D | 18.44% | 6 | 1.10% |

| Escuadra F | 1.64% | 2 | 0.03% |

| Escuadra E | 31.50% | 16 | 4.99% |

| Frente cajon G | 9.70% | 4 | 0.38% |

| Lateral cajon H | 4.29% | 6 | 0.25% |

| Trasero cajon I | 10.11% | 3 | 0.30% |

| Fondo cajon J | 12.21% | 8 | 0.97% |

| Total | 101 | 18.47% | |

El desperdicio promedio del sector de corte es 18,47% en estado de regimen.

En el siguiente cuadro calculamos la superficie de madera utilizada para fabricar cada parte del producto terminado y luego lo sumamos para obtener la superficie de madera total requerida para fabricar el escritorio.

| Superficie de madera por producto terminado | |||||

| Pieza | Cantidad | Ancho | Largo | Superficie | Unidad |

| Lateral A | 1 | 76 | 44.5 | 0.3382 | m2 |

| Lateral B | 1 | 76 | 44.5 | 0.3382 | m2 |

| Tapa C | 1 | 100 | 45 | 0.45 | m2 |

| Columna D | 1 | 38.5 | 28 | 0.1078 | m2 |

| Escuadra F | 1 | 32.5 | 12 | 0.039 | m2 |

| Escuadra E | 1 | 97 | 28 | 0.2716 | m2 |

| Frente cajon G | 2 | 33.5 | 13.5 | 0.09045 | m2 |

| Lateral cajon H | 4 | 30 | 11 | 0.132 | m2 |

| Trasero cajon I | 2 | 27 | 11 | 0.0594 | m2 |

| Fondo cajon J | 2 | 29.5 | 29.5 | 0.17405 | m2 |

| PT | 1 | 2.0007 | m2 | ||

Una vez obtenidos los valores en metros cuadrados por unidad de producto terminado, lo multiplicamos por la cantidad que se planea vender en un año en régimen (58.000 unidades) y obtenemos la cantidad de superficie de madera que compondrá la venta anual de producto terminado. A continuación calculamos la cantidad de materia prima requerida en superficie de madera para obtener la superficie que compondrá a los productos terminados durante el año, teniendo en cuenta el desperdicio porcentual de metros cuadrados de cada operación.

| Secciones Operativas | Alimentacion | Desperdicios | Producciones seccionales | Unidad |

| Corte | 142328.7 | 18.47% | 116040.6 | m2 |

| Pegado de cantos | 116040.6 | 0.00% | 116040.6 | m2 |

| Agujereado | 116040.6 | 0.00% | 116040.6 | m2 |

| Emabalado | 116040.6 | 0.00% | 116040.6 | m2 |

| Total | 142328.7 | 26288.1 | 116040.6 | m2 |

Con el cuadro se puede concluir que la cantidad de metros cuadrados de melamina que deben ingresar al proceso son 142.328,7.

También se puede ver que habrán desperdicios no recuperables de 26288,1 metros cuadrados, los cuales representan un 22,65% de desperdicio en función de la cantidad producida.

Ritmo de trabajo

Se trabaja con 1 equipo durante 6 días a la semana con 1 turno de 8 hs. Hay 10 días al año de feriados oblidatorios

Datos

312 dias/año y 8 feriados obligatorios + 2 dias de mantenimiento

En el caso de la escuadradora habrá 2 equipos que trabajan 8 hs por día (cada equipo)

312 dias/año y 8 feriados obligatorios + 2 dias de mantenimiento

| Días activos | 312-10 | 302 | dias |

| Horas Activas | 302*8 | 2416 | horas |

| Horas Activas esc | 302*16 | 4832 | horas |

B)

Las horas de trabajo de los operarios de los sectores pegado de canto, agujereado y embalado son:

| 2416hs/1eq | 2416 | horas |

Las horas de trabajo de los operarios del sector de corte son:

| 4832hs/2eq | 2416 | horas |

3)

| Secciones | Capacidad teórica / máquina x hora | Horas activas/año | Capacidad teorica/ máquina x año | Rendimiento operativo | Capacidad real /maquina x año |

| Corte | 2.24 | 4832 | 10823.68 | 0.85 | 9200.1 |

| Pegado de cantos | 15.00 | 2416 | 36240 | 0.85 | 30804.0 |

| Lijado | 15.65 | 2416 | 37810.4 | 0.85 | 32138.8 |

| Agujereado | 8.18 | 2416 | 19762.88 | 0.85 | 16798.4 |

| Emabalado | 30 | 2416 | 72480 | 0.9 | 65232.0 |

4)

| Secciones | Programa anual de producción [pt] | Capacidad real /maquina x año [pt/año] | Cantidad de maquinas necesarias | Capacidad real/sección por año | Aprovechamiento seccional (%) |

| Corte | 58000 | 9200.128 | 7.0 | 64400.9 | 0.90 |

| Pegado de cantos | 58000 | 30804 | 2.0 | 61608.0 | 0.94 |

| Lijado | 58000 | 32138.84 | 2.0 | 64277.7 | 0.90 |

| Agujereado | 58000 | 16798.448 | 4.0 | 67193.8 | 0.86 |

| Embalado | 58000 | 65232 | 1.0 | 65232.0 | 0.89 |

5)

a)

El cuello de botella corresponde a la sección de mayor aprovechamiento, en este caso el pegado de cantos

b)

La capacidad real del equipo (de la sección) es: 61608 PT/Año

6)

a)

| El volumen de producción mensual en estado de régimen: | 58000/12 | 4833 | PT/mes | ||

Teniendo en cuenta la complejidad de las máquinas y del trabajo a realizar calculamos que en 2 meses los trabajadores de la planta se encontrarán trabajando en estado de régimen, entonces:

| Período de puesta en marcha | 2 | meses | |

b) La cantidad producida en los meses de puesta en régimen:

| Mes | Ritmo de producción al inicio [%] | Ritmo de producción al final [%] | Producción promedio [%] | Producción mensual promedio [PT] | Producción propuesta [PT] |

| 1 | 0% | 30% | 15% | 4833 | 725 |

| 2 | 30% | 100% | 65% | 4833 | 3142 |

| Total | 3867 |

c)

Luego calculamos la producción en el resto del año (en los 10 meses siguientes la producción ya está en régimen debido a que el período de aprendizaje finalizó)

Volumen de producción durante el resto del año 1

| 12-2 meses | 10 meses | 4833 u/mes * 10 meses= | 48333.33 | PT | |

d) La cantidad de unidades producidas en el primer año teniendo en cuenta la puesta en régimen

e) Este dato se obtiene del plan de ventas.

| Volumen de producción en el año 1 | ||

| 3867 + 48333 | 52200 | unidades |

7) Con la finalidad de poder mantener a la fábrica produciendo hasta que llegue la próxima entrega.

| Stock de seguridad | 0.5 | semanas |

| Ritmo de entregas | 1 | semana |

a) La cantidad de pt que se fabrica semanalmente

| Volumen de producción diaria promedio en estado de régimen: | ||

| Semanas por año | 52 | semanas/año |

| Producción por semana | 1115.4 | u/semana |

b) La cantidad de pt promedio que habrá en la fabrica

| Stock promedio de elaborado: | ||

| (1115.4+557.7)/2 | 836.5 | unidades |

Para calcular el stock promedio de producto terminado sumamos el stock mínimo (stock de seguridad) + el stock máximo dividido 2.

8)

a) Para calcular las ventas en el año 1 le restamos a la producción total de este año el stock promedio de producto terminado.

| Ventas año 1: | 48333.3 - 836.5 | 47496.79 | unidades |

b) En este caso no restamos el stock promedio de producto terminado ya que este se mantiene constante y que quedan en el almacén sse renuevan constantemente.

| Ventas año 2 a 5: | 58000 | unidades |

9) Aumentamos el porcentaje de DNR porque al estar empezando no sería raro que los operarios se equivoquen a la hora de realizar las operaciones y haya que deshechar piezas.

| Porcentaje de desperdicios no recuperable adicional: | 100% |

Sumamos todos los tiempos en minutos de los procesos y luego este tiempo lo pasamos a días de elaboración. Y luego dividiendo la cantidad de días que se trabajan en un año por el número obtenido anteriormente obteniendo así la cantidad de ciclos que se realizarán dentro de la fabrica a lo largo del año.

| Pegacanto | 4.86 | min |

| Corte | 26.7 | min |

| CC | 3.84 | min |

| Agujereado | 7.3 | min |

| Embalado | 2 | min |

| Total | 44.7 | min |

| Dias de elaboración | 0.09313 | dias |

| 312 / 0.09313 | 3350.3 | Ciclos de elaboración anuales |

a)

| Producción en período de aprendizaje | 3867 | unidades | |

| Producción en período normal | 48333 | unidades | |

| Superficie de madera por unidad | 2 | m2 | |

| Superficie Total Normal | 96666 | m2 | |

| Superficie Total Aprendizaje | 7734 | m2 | |

| Desperdicio normal | 22.65% |