Diferencia entre revisiones de «2021/Grupo12/DimensionamientoFisico»

m (okok) |

Sin resumen de edición |

||

| Línea 894: | Línea 894: | ||

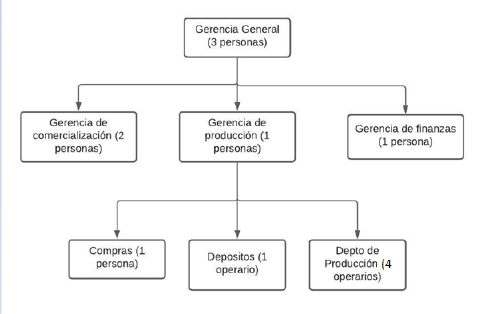

== Determinación del Personal == | == Determinación del Personal == | ||

'''Organigrama de la empresa''' | |||

[[Archivo:Capture .png|centro|sinmarco|489x489px]] | |||

'''Descripción de los puestos de trabajo''' | |||

'''Sector:''' | |||

''Compras (tela, espuma y vivo)'' | |||

El sector de compras se encuentra en contacto con los proveedores de Materia Prima. Algunos de ellos son: Polifon S.A, Inderflex SRL, Arco Iris, Nitargen , Polimax. | |||

Los puestos de trabajo dentro de este sector son el comprador que es el encargado de realizar un análisis de opciones de mercado y busca la mejor MP al menor costo. El otro puesto de trabajo en el área es el del transportista que es quien se encarga de la logística de entrada de la materia prima a la empresa. Este último proceso es tercerizado ya que lo realiza una empresa de transporte. | |||

''Terciarización de Matelaseado'' | |||

Al recibir la tela directamente se la entregamos a Mantar SA una empresa que se encarga de la realización del Matelaseado de la tela. Este proceso consiste en brindar diferentes tensiones sobre los tejidos lo que permite disfrutar de tres versiones de confort; ya sea suave, medio o firme. Y además le da un diseño a la tela del colchón realizando un dibujo específico. Nosotros únicamente comercializamos los colchones de tela firme. | |||

Este proceso no implica puestos de trabajo propios ya que es totalmente tercerizado. Sólo hay que encargarse de la entrega de la tela y de recibir y almacenar la tela matelaseada. La misma empresa de transporte de MP es la que se encarga de la entrada y salida de la tela pre y post proceso de matelasse. | |||

''Corte'' | |||

Este sector está compuesto por dos sierras una que funciona como cortadora horizontal y la otra como cortadora vertical de espuma. Lo que se busca en este sector es conseguir que la espuma quede con la forma necesaria para funcionar como base del colchón. Además contamos con una máquina cortadora de tela (previamente matelaseada) para darle el tamaño deseado. En ambos casos de corte el pan de espuma se corta dependiendo si el colchón que vamos a realizar es de una plaza o dos y el mismo razonamiento con la tela. | |||

Los puestos de trabajo son dos operarios para el corte del pan de espuma uno controla la sierra horizontal y el otro la vertical (ya que son procesos manuales). Y el corte de la tela lo realiza un único operario ya que otro será necesario para la costura (detallada más adelante). | |||

''Costura'' | |||

En este área la tela ya tiene las dimensiones deseadas y ya fue matelaseada así que contamos con máquinas de costura recta, para unir los distintos tramos de tela que funcionará como funda de nuestro colchón. | |||

E es un proceso que demanda de un operario capacitado y que pueda dedicar su atención al 100% para evitar accidentes de tráfico. El mismo es quien también se encarga de cortar el vivo con las dimensiones especificadas (dependiendo de si es colchón de una o dos plazas). | |||

''Cerradora'' | |||

En este sector es en el cual el colchón se rellena con la espuma dentro de la tela que ya posee la forma y las dimensiones deseadas. La máquina necesaria es una cerradora que suele venir equipada con un brazo que se encarga de rotar el colchón para que el cierre sea más fácil y que el operario no tenga que realizar un gran esfuerzo. | |||

Este es el proceso más importante porque es en el cual las 3 MP principales coinciden en un mismo punto (la tela, la espuma y el vivo). El vivo es el cordón que funciona como costura extra para que el contenido del colchón se mantenga dentro de la funda. | |||

Necesitamos 1 operario encargado de introducir la espuma dentro de la funda de tela y otro que se encargue del control de la cerradora y del manejo del brazo. | |||

''Control de Calidad'' | |||

El control de calidad es realizado por el operario más capacitado de la planta que a su vez es quien se encarga del control de la línea de embalaje automática. Este proceso se realiza mientras el colchón se encuentra en la línea de embalaje ya que el operario se encuentra desocupado. | |||

''Embaladora'' | |||

El colchón en este punto ya se encuentra listo, lo único que resta es el embalado para entrega al consumidor. Este embalaje se realiza en una línea de embalaje automática en la cual ingresan los colchones y avanzan a través de rodillos giratorios que hacen llegar el colchón hasta la embaladora que le coloca la funda plástica y lo empuja fuera de la línea de producción. | |||

Se necesitan dos operarios en este puesto. Uno más capacitado que se encargue del control de la línea de embalado y que además colabore con el hombreador para bajar los colchones de la línea. | |||

'''''Total de operarios: 4 operarios y un administrador de compras (comprador).''''' | |||

'''''Aclaración:''''' ''Todos los sectores cuentan con una zorra para la realización de la logística interna entre puesto y puesto.'' | |||

== Listado de Equipos Auxiliares, Muebles y Útiles. == | == Listado de Equipos Auxiliares, Muebles y Útiles. == | ||

Revisión del 12:50 9 jul 2021

Determinación de la Localización

RAMA

Definición Técnica del Producto

AGAS

Definición del Proceso de Producción

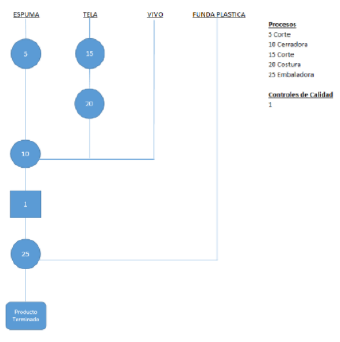

Cursograma Sinóptico de Procesos

Descripción de cada etapa del proyecto productivo

Para el proceso de fabricación nos proveemos previamente de la materia prima requerida, siendo esta espuma de alta densidad (30 kg/m3), tela y el vivo.

Una vez adquiridos los insumos, tanto la espuma como el vivo son trasladados al sector de corte, mientras que la tela es previamente enviada a matelasear a otra empresa que nos provee el servicio. Una vez matelaseada, se procede a cortarla al igual que el resto de la materia prima.

En el sector de cortado, la espuma se corta a medida según se requiera un colchón de 1 plaza o de 2 plazas, con la ayuda de dos sierras, una lateral y otra horizontal. En lo que respecta a la tela, se utilizan cortadoras de tela (ya matelaseada) para obtener las medidas requeridas y trasladar el material cortado al sector de costura.

Con la tela cosida, la espuma cortada y el vivo, se procede a trasladar los 3 semielaborados al sector de ensamble, en donde participa la máquina cerradora. Es así como se localiza en la máquina la espuma cortada a medida, la tela en ambos lados encerrando el relleno, y utilizando el vivo como unificador, el equipo procede a conformar el colchón.

Al obtener los colchones ensamblados, se envían a inspeccionar para evitar devoluciones antes de ser embalados. Si el resultado del control es positivo, proceden a la máquina embaladora donde se forran con la funda plástica y quedan listos para despachar.

Determinación de Máquinas e Instalaciones

Especificaciones técnicas de las máquinas

Consumos de energía, agua y otros servicios.

Mantenimiento y medios de control

Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

RAMA ??AGAS???

Cálculos 1-5

Balance Anual de Material. Producción Seccional.

Sección 1: Corte Espuma

Se alimenta con panes de espuma que vienen de 1,9m x 2m x 0,3m para colchones de una plaza y 1,9m x 2,8m x 0,3m. La materia prima se comercializa en estas medidas para evitar desperdicios.

- Para colchón de 1 plaza (1,9mx1m) con un pan se producen 2 colchones.

- Para colchón de 2 plazas (1,9mx1,4m) con un pan se producen 2 colchones.

Sección 2: Corte Tela

Se alimenta con rollos de tela que vienen de ancho 1,5m para una plaza y 1,9m para dos plazas.

- Para un colchón de 1 plaza se necesitan 5,6m2 de tela. Cortando la tela en 2 partes de 1,5mx2,3m (6,9m2). Desperdicio por colchón=18.8%

- Total 1 plaza: 4,6m x 1665 colchones = 7659m de largo. Multiplicando por 1,5m -> 11488,5m2

- Para un colchón de 2 plazas se necesitan 7,4m2 de tela. Cortando la tela en 2 partes de 1,9mx2,3m (8,74m2). Desperdicio por colchón=15.3%

- Total 2 plazas: 4,6m x 2835 colchones = 13041m de largo. Multiplicando por 1,9m -> 24777,9m2

Sección 3: Cosido de tela

Sección 4: Cerrado de colchón

Para el colchón de 1 plaza necesitamos 5,8m de vivo y para uno de 2 plazas 6,6m de vivo

Sección 5: Embaladora

Se alimenta con rollos de funda plástica que vienen de largo 3,3m para una plaza y 4,2m para dos plazas y ambos ancho 2,5m.

- Total 1 plaza: 3,3x2,5= 8,25m2 por colchón

- Total 2 plazas: 4,2x2,5= 10,5m2 por colchón

| Secciones | Alimentación | Desperdicios (u/año) | Producciones Seccionales | ||

|---|---|---|---|---|---|

| Recuperables | No Recuperables | ||||

| 1p | 1 | 833 panes | 0 | 0.5 panes | 1665 panes cortados |

| 2p | 1418 panes | 0 | 0.5 panes | 2835 panes cortados | |

| 1p | 2 | 11488,5m2 de tela | 0 | 2159,83m2 | 1665 pares de telas cortadas |

| 2p | 24777,9m2 de tela | 0 | 3791,01m2 | 2835 pares de telas cortadas | |

| 1p | 3 | 1665 pares de telas cortadas | 0 | 0 | 1665 telas cosidas |

| 2p | 2835 pares de telas cortadas | 0 | 0 | 2835 telas cosidas | |

| 1p | 4 | 1665 panes cortados | 0 | 0 | 1665 colchones sin embalar |

| 1665 telas cosidas | 0 | 0 | |||

| 9657m de vivo | 0 | 0 | |||

| 2p | 2835 panes cortados | 0 | 0 | 2835 colchones sin embalar | |

| 2835 telas cosidas | 0 | 0 | |||

| 18711m de vivo | 0 | 0 | |||

| 1p | 5 | 1665 colchones sin embalar | 0 | 0 | 1665 colchones terminados |

| 13736,25 m2 de funda plástica | 0 | 0 | |||

| 2p | 2835 colchones sin embalar | 0 | 0 | 2835 colchones terminados | |

| 29767,5m2 de funda plástica | 0 | 0 | |||

| Panes 1 Plaza | 833 panes |

| Panes 2 Plaza | 1418 panes |

| Tela 1 Plaza | 11488,5m2 de tela |

| Tela 2 Plazas | 24777,9m2 de tela |

| Vivo | 28368 m |

| Funda Plástica | 43503,75 m2 |

El consumo real de materia prima quedará igual que el volumen total debido a que no tenemos desperdicios recuperables.

| Panes 1 Plaza | 0,06% |

| Panes 2 Plaza | 0,035% |

| Tela 1 Plaza | 18,8% |

| Tela 2 Plazas | 15,3% |

Ritmo de Trabajo

Se trabajará con 1 equipo de operarios durante 5 días de la semana 1 turno diario de 8 hs. A los 365 días del año habrá que descontar 15 días de vacaciones y 10 feriados obligatorios en el año.

Hs activas/año de las máquinas operativas

días activos/año = 365-15-10= 340 días

horas activas/año = 340 días activos/año * 8hs/día = 2720 hs

Hs/año trabajadas por cada operario

2720hs / 4 operarios = 680hs

Capacidad Real Anual de la Maquinaria Tipo de Cada Sección Operativa

| Secciones | Cap. Teória / máquina x hora | Horas activas /Año | Cap. Teórica/Maq x año | Rendimiento Operativo | Cap. real / maquina x año |

|---|---|---|---|---|---|

| 1 | 170 u/h | 2720 | 462400 | 80 | 369920 |

| 2 | 176 u/h | 2720 | 478720 | 80 | 382976 |

| 3 | 15 u/h | 2720 | 40800 | 75 | 30600 |

| 4 | 12 u/h | 2720 | 32640 | 90 | 29376 |

| 5 | 36 u/h | 2720 | 97920 | 90 | 88128 |

Determinación de la cantidad de maquinas operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relacion al programa de produccion.

| Secciones | Prog. anual de producción | Cap. real / maquina x año | Cant. de maq necesarias | Cap. Real / sección x año | Aprovechamiento Seccional |

|---|---|---|---|---|---|

| 1 | 4500 panes cortados | 369920 | 0,01216479 = 1 | 369920 | 1,22% |

| 2 | 4500 telas cortadas | 382976 | 0,01175008 = 1 | 382976 | 1,18% |

| 3 | 4500 telas cosidas | 30600 | 0,14705882 = 1 | 30600 | 14,7% |

| 4 | 4500 colchones sin embalar | 29376 | 0,15318627 = 1 | 29376 | 15,32% |

| 5 | 4500 colchones terminados | 88128 | 0,05106209 = 1 | 88128 | 5,11% |

Cuello de Botella

El cuello de botella es la sección de mayor aprovechamiento seccional, en este caso la 4 con 15,32%. Capacidad real anual del equipo = 29.376 u/año

Determinación de la evolución de mercaderías

Tiempos de entrega y envió de las mercaderías.

Tamaños y frecuencias de compras.

Cálculos 6-11

Determinar la evolución de la producción

En nuestro proyecto se alcanzará el estado en régimen en el mes 5, luego se mantendrá un nivel de producción constante durante la vida útil del proyecto.

El período de puesta en marcha será de 4 meses, en los cuales se incrementará la producción de forma lineal cada mes.

Volumen de producción en estado de régimen (promedio):

4500 unidades / 11.5 meses = 391.3 unidades/mes.

Definimos 391 Unidades por mes.

| Mes | Ritmo de prod al inicio(%) | Ritmo de prod al final (%) | Prod promedio (%) | Prod mensual promedio | Prod propuesta |

|---|---|---|---|---|---|

| 1 | 0 | 5 | 2.5 | 391 | 9 u |

| 2 | 5 | 15 | 10 | 391 | 39 u |

| 3 | 15 | 35 | 25 | 391 | 97 u |

| 4 | 35 | 100 | 67.5 | 391 | 263 u |

| Total PeM= | 408 u |

De estos 408, 37% es de una plaza (151 unidades) y el 63% es de 2 plazas (257 unidades)

Volumen de producción el resto del año 1:

11.5 - 4 = 7.5 meses

7.5 x 391 = 2932.5 => 2932 u

De estos 2942, 37% es de una plaza (1085 unidades) y el 63% es de 2 plazas (1847 unidades)

Volumen de producción en el año 1:

408 + 2932 = 3340 u

1 plaza = 1236

2 plazas = 2104

Volumen de producción del año 2 al n:

Siguiendo con el plan de ventas es 4500 u

Determinar stock promedio de producto elaborado

Ritmo de entrega: 1 vez por semana.

Semanas al año:

52 - 2 (vacaciones) = 50 semanas/año.

4500 Unidades/año / 50 semanas = 90 Unidades/Semana.

Stock promedio de elaborado:

Stock inicial = 0 Unidades.

Stock final = 90 Unidades.

Stock promedio = 45 Unidades.

Este stock se forma en el período de puesta en marcha, y se mantendrá constante, aunque permanentemente renovado.

Determinar la evolución de las ventas durante la vida útil del proyecto

Ventas del año 1: 3340 u - 45 u = 3295 Unidades.

En el primer año se generó el stock promedio de producto terminado, por lo que en los años siguientes se vende el total de la cantidad producida.

Ventas del año 2: 4500 Unidades

Determinar el consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

En el período de puesta en marcha, incluyendo la producción descartable, se produce porcentualmente un mayor desperdicio no recuperable de un 50% adicional, según lo estima el tecnólogo.

El ciclo de elaboración demanda de 1 día (desde el ingreso de la materia prima al sector operativo hasta la salida de producto terminado).

Ciclos de elaboración anuales: 340 días al año / 1 = 340 ciclos de elaboración.

Consumo de materia prima

| Período | Producción | Desperdicio | Unidades consumidas |

|---|---|---|---|

| Puesta en Marcha (4 meses) | 151 u = 75,5 panes | 0,09% (50%+) | 75,57 panes |

| 7,5 meses restantes | 1085 u = 542,5 panes | 0,06% | 542,825 panes |

| TOTAL MP para la producción = | 618,395 panes | ||

| Vol de producción año 1 = | 1236 u = 618 panes | ||

| Desperdicio no recuperable por producción realizada = | 0,395 panes de desperdicio | ||

| Período | Producción | Desperdicio | Unidades consumidas |

|---|---|---|---|

| Puesta en Marcha (4 meses) | 257 u = 128,5 panes | 0,0525% (50%+) | 128,567 panes |

| 7,5 meses restantes | 1847 u = 923,5 panes | 0,035% | 923,823 panes |

| TOTAL MP para la producción = | 1052,390 panes | ||

| Vol de producción año 1 = | 2104 u = 1052 panes | ||

| Desperdicio no recuperable por producción realizada = | 0,390 panes de desperdicio | ||

| Período | Producción | Desperdicio | Unidades consumidas |

|---|---|---|---|

| Puesta en Marcha (4 meses) | 151 u | 28,2% (50%+) | 193,582 u |

| 7,5 meses restantes | 1085 u | 18,8% | 1288,98 u |

| TOTAL MP para la producción = | 1482,562 u | ||

| Vol de producción año 1 = | 1236 u | ||

| Desperdicio no recuperable por producción realizada = | 246,562 u de desperdicio | ||

| Período | Producción | Desperdicio | Unidades consumidas |

|---|---|---|---|

| Puesta en Marcha (4 meses) | 257 u | 22,95% (50%+) | 315,981 |

| 7,5 meses restantes | 1847 u | 15,3% | 2129,591 |

| TOTAL MP para la producción = | 2445,572 | ||

| Vol de producción año 1 = | 2104 | ||

| Desperdicio no recuperable por producción realizada = | 341,572 u de desperdicio | ||

| MP | Alimentación | Días x año | Alim. x día | Ciclo de elab. | Vol. de MP requerido |

|---|---|---|---|---|---|

| Panes 1 plaza | 833 panes | 340 | 2,45 panes | 1 | 2,45 panes |

| Panes 2 plazas | 1418 panes | 340 | 4,17 panes | 1 | 4,17 panes |

| Tela 1 plaza | 11488,5m2 de tela | 340 | 33,78 m2 | 1 | 33,78 m2 |

| Tela 2 plaza | 24777,9m2 de tela | 340 | 72,87 m2 | 1 | 72,87 m2 |

| Vivo | 28368 m | 340 | 83,43 m | 1 | 83,43 m |

| Funda Plástica | 43503,75 m2 | 340 | 127,95 m2 | 1 | 127,95 m2 |

| MP | Para productos elaborados | Para mercadería en curso y semielab. | TOTAL |

|---|---|---|---|

| Panes 1 plaza | 618,395 panes | 2,45 panes | 620,845 panes |

| Panes 2 plazas | 1052,390 | 4,17 panes | 1056,56 panes |

| Tela 1 plaza | 1482,562 u = 10229,66 m2 | 33,78 m2 | 10263,44 m2 |

| Tela 2 plaza | 2445,572 u = 21374,29 m2 | 72,87 m2 | 21447,16 m2 |

| Vivo | 21055,2 m (para cant año 1) | 83,43 m | 21138,63 m |

| Funda Plástica | 32289 m2 (para cant año 1) | 127,95 m2 | 32416,95 m2 |

| MP | Para productos elaborados = TOTAL |

|---|---|

| Panes 1 plaza | 833 panes |

| Panes 2 plazas | 1418 panes |

| Tela 1 plaza | 11488,5m2 de tela |

| Tela 2 plaza | 24777,9m2 de tela |

| Vivo | 28368 m |

| Funda Plástica | 43503,75 m2 |

Determinar el stock promedio de MP y el programa de compras

| MP | Consumo anual | Consumo mensual (/11,5) = compra mensual |

|---|---|---|

| Panes 1 plaza | 833 | 72,43 => 73 |

| Panes 2 plazas | 1418 | 123,30 => 124 |

| Tela 1 plaza | 11488,5 | 999 m2 |

| Tela 2 plaza | 24777,9 | 2154,6 m2 |

| Vivo | 28368 | 2466,78 m |

| Funda Plástica | 43503,75 | 3782,93 m2 |

El stock será el consumo mensual de cada mes, por lo que se harán 12 compras iguales de ese monto.

El stock promedio será entonces también el consumo mensual:

| MP | Stock Prom |

|---|---|

| Panes 1 plaza | 72,43 |

| Panes 2 plazas | 123,30 |

| Tela 1 plaza | 999 m2 |

| Tela 2 plaza | 2154,6 m2 |

| Vivo | 2466,78 m |

| Funda Plástica | 3782,93 m2 |

Realizar el cuadro resumen del programa general de evolución

| Unidad | AÑO 0 | AÑO 1 | AÑO 2 a N | ||

|---|---|---|---|---|---|

| Ventas | uPT | 3295 | 4500 | ||

| Stock promedio de PT | uPT | 45 | 45 | ||

| Producción | uPT | 3340 | 4500 | ||

| Desp. no recuperable | Panes 1 plaza | u | 0,395 | 0.5 | |

| Panes 2 plazas | u | 0,390 | 0.5 | ||

| Tela 1 plaza | m2 | 2034,14 | 2159,83 | ||

| Tela 2 plaza | m2 | 3586,51 | 3791,01 | ||

| Mercadería en Curso y Semielaborado | Panes 1 plaza | u | 2,45 | 2,45 | |

| Panes 2 plazas | u | 4,17 | 4,17 | ||

| Tela 1 plaza | m2 | 33,78 | 33,78 | ||

| Tela 2 plaza | m2 | 72,87 | 72,87 | ||

| Vivo | m | 83,43 | 83,43 | ||

| Funda Plástica | m2 | 127,95 | 127,95 | ||

| Consumo de MP | Panes 1 plaza | u | 620,845 | 833 | |

| Panes 2 plazas | u | 1056,56 | 1418 | ||

| Tela 1 plaza | m2 | 10263,44 | 11488,5 | ||

| Tela 2 plaza | m2 | 21447,16 | 24777,9 | ||

| Vivo | m | 21138,63 | 28368 | ||

| Funda Plástica | m2 | 32416,95 | 43503,75 | ||

| Stock MP | Panes 1 plaza | u | 75,57 | 72,43 | 72,43 |

| Panes 2 plazas | u | 128,567 | 123,30 | 123,30 | |

| Tela 1 plaza | m2 | 1335,71 | 999 | 999 | |

| Tela 2 plaza | m2 | 2761,67 | 2154,6 | 2154,6 | |

| Vivo | m | 2572 | 2466,78 | 2466,78 | |

| Funda Plástica | m2 | 3944,25 | 3782,93 | 3782,93 | |

| Compra MP

(en el año 0 se comprará lo mínimo para el período PM) |

Panes 1 plaza | u | 75,57 | 617,705 | 833 |

| Panes 2 plazas | u | 128,567 | 1051,293 | 1418 | |

| Tela 1 plaza | m2 | 1335,71 | 9926,73 | 11488,5 | |

| Tela 2 plaza | m2 | 2761,67 | 20840,09 | 24777,9 | |

| Vivo | m | 2572 | 21033,41 | 28368 | |

| Funda Plástica | m2 | 3944,25 | 32255,63 | 43503,75 | |

Determinación del Personal

Organigrama de la empresa

Descripción de los puestos de trabajo

Sector:

Compras (tela, espuma y vivo)

El sector de compras se encuentra en contacto con los proveedores de Materia Prima. Algunos de ellos son: Polifon S.A, Inderflex SRL, Arco Iris, Nitargen , Polimax.

Los puestos de trabajo dentro de este sector son el comprador que es el encargado de realizar un análisis de opciones de mercado y busca la mejor MP al menor costo. El otro puesto de trabajo en el área es el del transportista que es quien se encarga de la logística de entrada de la materia prima a la empresa. Este último proceso es tercerizado ya que lo realiza una empresa de transporte.

Terciarización de Matelaseado

Al recibir la tela directamente se la entregamos a Mantar SA una empresa que se encarga de la realización del Matelaseado de la tela. Este proceso consiste en brindar diferentes tensiones sobre los tejidos lo que permite disfrutar de tres versiones de confort; ya sea suave, medio o firme. Y además le da un diseño a la tela del colchón realizando un dibujo específico. Nosotros únicamente comercializamos los colchones de tela firme.

Este proceso no implica puestos de trabajo propios ya que es totalmente tercerizado. Sólo hay que encargarse de la entrega de la tela y de recibir y almacenar la tela matelaseada. La misma empresa de transporte de MP es la que se encarga de la entrada y salida de la tela pre y post proceso de matelasse.

Corte

Este sector está compuesto por dos sierras una que funciona como cortadora horizontal y la otra como cortadora vertical de espuma. Lo que se busca en este sector es conseguir que la espuma quede con la forma necesaria para funcionar como base del colchón. Además contamos con una máquina cortadora de tela (previamente matelaseada) para darle el tamaño deseado. En ambos casos de corte el pan de espuma se corta dependiendo si el colchón que vamos a realizar es de una plaza o dos y el mismo razonamiento con la tela.

Los puestos de trabajo son dos operarios para el corte del pan de espuma uno controla la sierra horizontal y el otro la vertical (ya que son procesos manuales). Y el corte de la tela lo realiza un único operario ya que otro será necesario para la costura (detallada más adelante).

Costura

En este área la tela ya tiene las dimensiones deseadas y ya fue matelaseada así que contamos con máquinas de costura recta, para unir los distintos tramos de tela que funcionará como funda de nuestro colchón.

E es un proceso que demanda de un operario capacitado y que pueda dedicar su atención al 100% para evitar accidentes de tráfico. El mismo es quien también se encarga de cortar el vivo con las dimensiones especificadas (dependiendo de si es colchón de una o dos plazas).

Cerradora

En este sector es en el cual el colchón se rellena con la espuma dentro de la tela que ya posee la forma y las dimensiones deseadas. La máquina necesaria es una cerradora que suele venir equipada con un brazo que se encarga de rotar el colchón para que el cierre sea más fácil y que el operario no tenga que realizar un gran esfuerzo.

Este es el proceso más importante porque es en el cual las 3 MP principales coinciden en un mismo punto (la tela, la espuma y el vivo). El vivo es el cordón que funciona como costura extra para que el contenido del colchón se mantenga dentro de la funda.

Necesitamos 1 operario encargado de introducir la espuma dentro de la funda de tela y otro que se encargue del control de la cerradora y del manejo del brazo.

Control de Calidad

El control de calidad es realizado por el operario más capacitado de la planta que a su vez es quien se encarga del control de la línea de embalaje automática. Este proceso se realiza mientras el colchón se encuentra en la línea de embalaje ya que el operario se encuentra desocupado.

Embaladora

El colchón en este punto ya se encuentra listo, lo único que resta es el embalado para entrega al consumidor. Este embalaje se realiza en una línea de embalaje automática en la cual ingresan los colchones y avanzan a través de rodillos giratorios que hacen llegar el colchón hasta la embaladora que le coloca la funda plástica y lo empuja fuera de la línea de producción.

Se necesitan dos operarios en este puesto. Uno más capacitado que se encargue del control de la línea de embalado y que además colabore con el hombreador para bajar los colchones de la línea.

Total de operarios: 4 operarios y un administrador de compras (comprador).

Aclaración: Todos los sectores cuentan con una zorra para la realización de la logística interna entre puesto y puesto.

Listado de Equipos Auxiliares, Muebles y Útiles.

| Área | Equipo | Cantidad |

|---|---|---|

| Planta de producción y generales | Matafuegos | 5 |

| Carteles de seguridad | 6 | |

| Estanterias | 6 | |

| Luminaria | 10 | |

| Ventiladores | 4 | |

| Set de herramientas varias | 3 | |

| Computadora (con Sistema Operativo instalado) | 1 | |

| Administración | Dispenser de agua | 1 |

| Artículos varios de libreria | ||

| Sillas de escritorio | 4 | |

| Escritorios | 4 | |

| Tacho de basura | 4 | |

| Cajoneras | 2 | |

| Aire Acondicionado | 1 | |

| Baños | Inodoros | 2 |

| Ducha | 1 | |

| Bachas | 2 | |

| Comedor | Mesa | 1 |

| Sillas | 4 | |

| Microondas | 1 | |

| Heladera | 1 | |

| Bacha | 1 | |

| Vajilla completa | ||

| Sistemas | Computadoras (con Sistema Operativo instalado) | 4 |

| Telefonos | 2 | |

| Impresora | 1 | |

| Servidores | 1 | |

| Licencias de Office y softwares varios |

Anteproyecto de Planta

AGAS

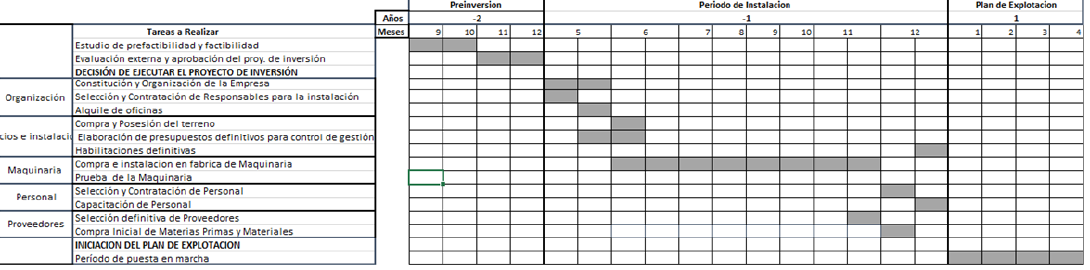

Cronograma de ejecución